настройка и как правильно варить металл, какие электроды выбрать

Ремонт, строительство дома или дачи требует множества умений от владельца. Нередко нужно срезать что-то металлическое или, наоборот, соединить. Для первого случая можно использовать болгарку. А вот надежно соединить детали металлического каркаса можно только сварочным аппаратом. Сделать это самостоятельно — сэкономить и время, и деньги. Для новичков рекомендуются современные инверторы. С ними легко работать, да и стоят они недорого. Расскажем подробнее о том, что такое сварка инвертором для начинающих, какие есть нюансы и трудности.

Содержание (развернуть)

Основная информация о сварке

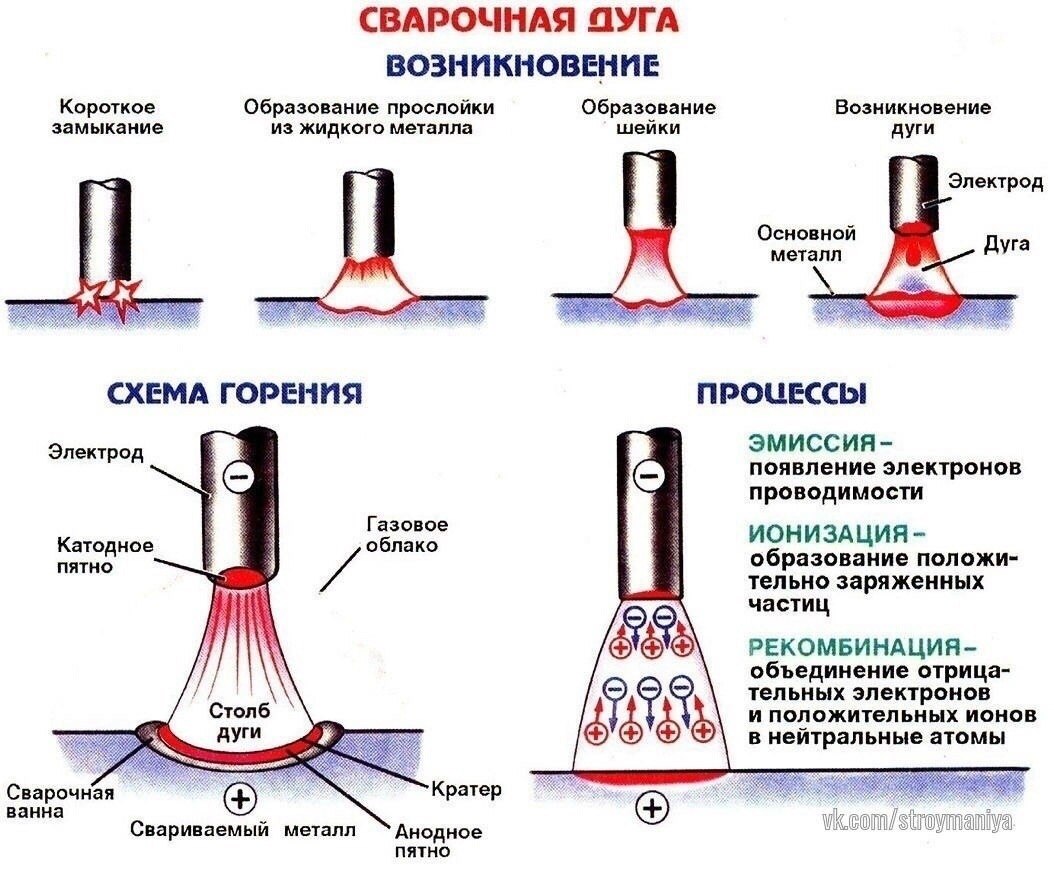

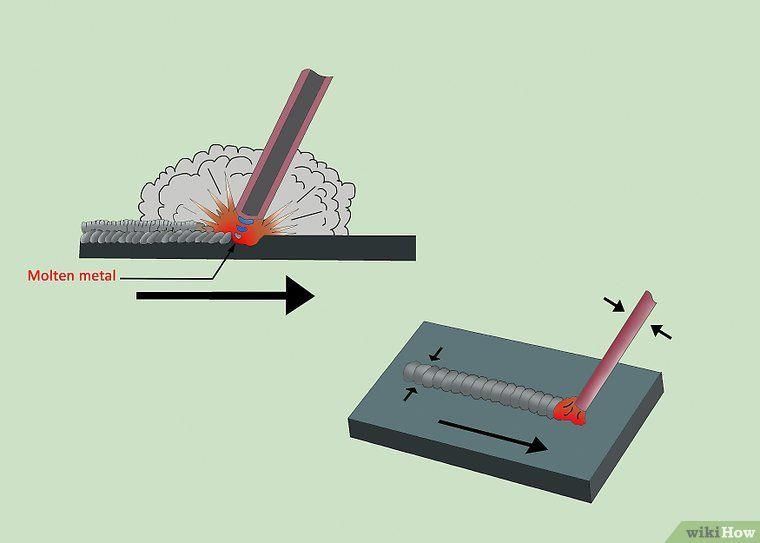

Сварка — максимально быстрый и эффективный способ соединения металлических элементов. Причина в том, что место соединения становится единым целым, поскольку материал расплавляется. Весь процесс происходит при высоких температурах.

Большинство видов сварочной техники использует свойства электрической дуги.

Именно она позволяет разогреть определенный участок до высокой температуры, расплавить материал и соединить детали в защитной среде.

Принцип работы технологии

Технология проста — при соприкосновении двух разнозаряженных агентов возникает электрическая дуга. Причина ее появления — перенапряжение между токопроводящими элементами. Фактически — это плазма, то есть протекание электрического тока в газовой среде. Дуговой разряд имеет непрерывную форму, высокую температуру.

Разновидности электросварки

Электрическая сварка классифицируется на виды:

- ручная — самый распространенный и доступный для новичка вид. Оператор сам контролирует весь процесс — скорость, наклон, дугу и др.;

- полуавтоматическая — электродная проволока подается в зону образования шва автоматически. Одновременно в эту зону подается защитный газ — аргон или углекислый;

- автоматическая — применяется при проведении высокоточных соединительных операций. Используются максимально автономные аппараты, практически полностью заменяющие оператора.

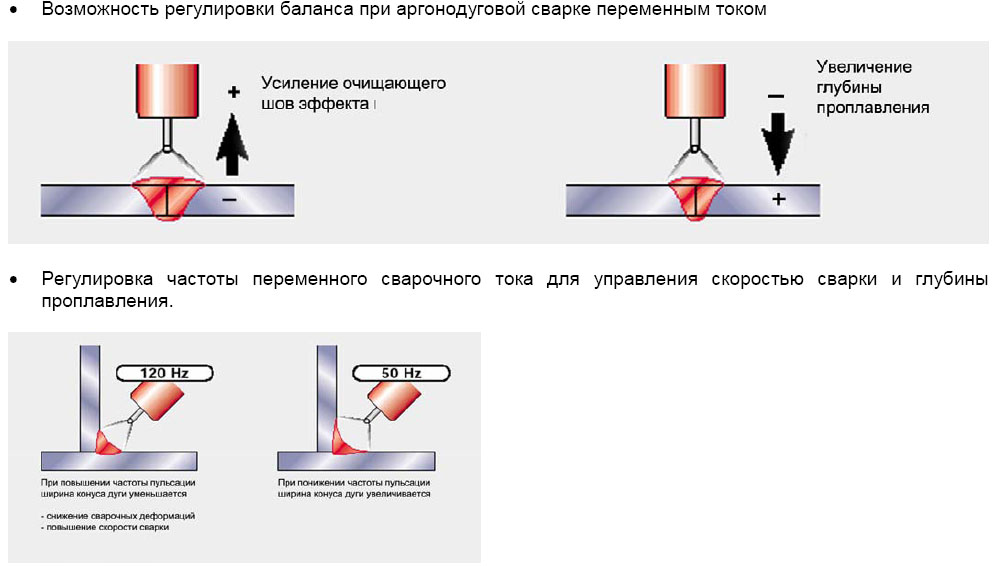

Постоянный и переменный ток

Сам процесс и качество сварного шва в основном зависят от характеристик аппарата. В мире подобной техники в ходу понятия — постоянный и переменный ток.

При соединении металла постоянным и переменным токами протекают разные физические процессы. Они и определяют характеристики электрической дуги:

- переменный ток — электроны могут менять как частоту, так и направление. Аппараты, использующие такой тип тока имеют маркировку АС;

- постоянный ток — упорядоченное движение электронных частиц. Они двигаются строго от «-» к «+». Это свойство позволяет менять полярность принудительно, а значит и изменять характеристики процесса. Например, обратная полярность даст возможность соединить цветные или очень тонкие металлы.

Технология сварочных работ

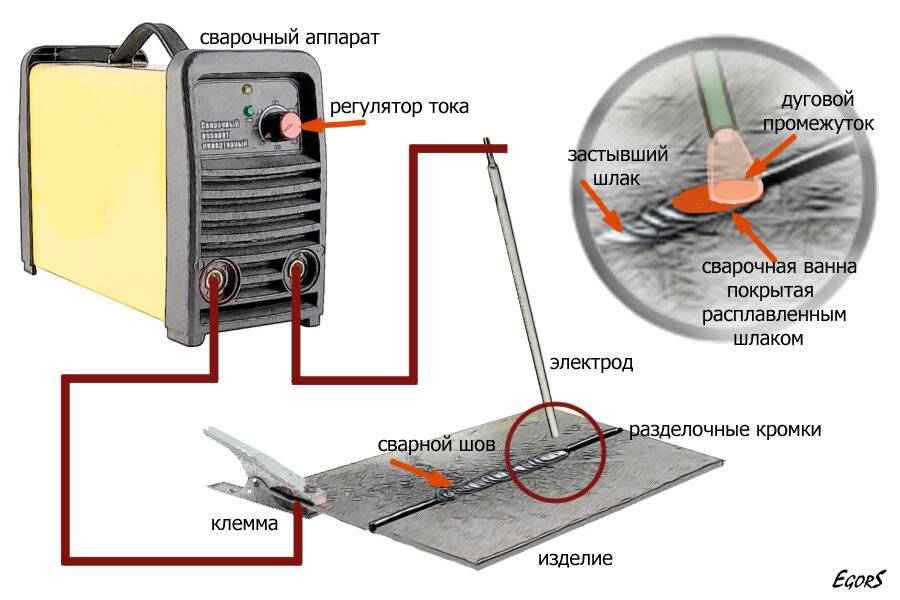

Для образования электродуги необходимо наличие двух токопроводящих агентов с противоположными зарядами. Первый — металлическая деталь, которую предстоит соединить с другой, второй — электрод для сварки.

Новичку в сварном деле достаточно электродов простого типа, состоящих из металлического сердечника с рутиловым покрытием.

Для того, чтобы возникла электродуга, необходимо коснуться электродом металла. Именно в месте касания и начинает плавиться поверхность. Одновременно с этим плавится и стержень электрода. Последний вместе с электрической дугой перемещается в зону максимального плавления — сварную ванну.

Преобразованию подвергается не только металлический стрежень, но и защитное покрытие электрода. Часть его в результате воздействия высоких температур испаряется, часть плавится.

Но в ходе этого процесса выделяются раскаленные газы, создающие кислородонепроницаемый барьер вокруг сварной ванны. Таким образом получается защитить металл от окисления. Часть расплавленного шлака так же попадает на металл, не позволяя ему быстро остывать.

Важный момент — в процессе сварки нужно тщательно следить за тем, чтобы шлак попадал в ванну и покрывал ее.

Виды аппаратов

Для соединения металлов методом расплава используются разного рода приспособления и техника. Основные виды устройств для соединения металлов:

- трансформаторы — максимально простые, недорогие и популярные. Основной элемент такого устройства — трансформатор, задача которого преобразовать напряжение сети до необходимого значения. На выходе трансформатор выдает переменный ток. Недостатки такого метода — разбрызгивание металла, ухудшение качества шва. Устройства отличаются большим весом и габаритами, новичкам с такого рода техникой справиться сложно;

- выпрямители — усовершенствованный вариант трансформаторов, позволяющий преобразовать переменный ток в постоянный;

- полуавтоматы — более сложная техника, в конструкции которое: трансформатор, выпрямитель, газовый баллон, устройство для подачи проволоки. Соединение деталей происходит за счет плавления в газовой среде металлической нити;

- инверторы — импульсные агрегаты. Конструкция предусматривает элементы: силовой трансформатор, блок электросхем, дроссель для стабилизации;

- аргонодуговые — используются неплавкие вольфрамовые электроды, защитным газом служит аргон или углекислота.

Часто новичкам рекомендуют выбирать трансформаторы, как более надежные и простые аппараты, работающие с переменным током. Практика показывает, что проще работать с инвертором. Это легкие аппараты, работающие от сети 220 В, тихие и не оказывающие сильной нагрузки на сети.

Что необходимо для работы со сваркой

Покупка сварочного инвертора — половина дела. Без расходников и приспособлений у новичка вряд ли получится выполнить нужные работы. Но все же начать стоит с выбора качественного, удобного устройства для сварки, которое поможет выполнить нужный объем задач и прослужит не один год.

Выбор сварочного аппарата

Выбор конкретной модели инвертора зависит от будущих планов и задач. Для бытовых нужд (создание мангала своими руками, строительство металлического забора и др.) достаточно показателей 160 А.

Если в планах починка авто или создание конструкций из толстого металла, обратите внимание на модели с показателями 200-250 А. Ну а если есть задумка начать свой бизнес в сфере, где будет востребована сварка металла, рекомендуется приобрести модели с показателем не менее 300 А.

Ну а если есть задумка начать свой бизнес в сфере, где будет востребована сварка металла, рекомендуется приобрести модели с показателем не менее 300 А.

Инструменты для сварки

При покупке обратите внимание на то, что понадобятся кабели для подключения инвертора. Как правило, они идут в комплекте с оборудованием. Но возможны и другие варианты комплектности.

Важный показатель — длина кабеля. Обычно производители оснащают свою продукцию кабелями, длина которых не превышает 2-3 метра. Для работы на ограниченном пространстве этого достаточно, а вот для монтажа, например, теплицы, лучше предусмотреть вариант в 4-8 метров.

Электроды и их типы

Электроды — расходный материал, без которых невозможно запустить процесс. Если вы новичок, который отправился в магазин, придется окунуться в непростой выбор. На витрине можно увидеть самые разные варианты электродов — по цвету, толщине и длине, составу.

Основной показатель стержня для сварки — диаметр.

Чаще всего встречаются изделия с показателями 1.6-8 мм. Для бытовых нужд подходят стержни с диаметром 2.5 мм.

Всю основную информацию об изделии можно найти на упаковке. Реализуются электроды пачками, вес которых в зависимости от индивидуальных характеристик стержней может быть 1-7 кг.

Виды маркировок:

- состав — обозначается буквенно. А — кислое, Ц-целлюлозное, Р — рутиловое, П — иные типы;

- цветовая маркировка предусмотрена для изделий из вольфрама. Это неплавкие стержни определенного цвета, который информирует о процентном содержании в составе оксида того или иного вещества. Например: красный цвет сигнализирует о наличии оксида тория в доле 1.7-2.2 %;

- тип сердечника. На первой позиции маркировки стоит буквенное обозначение сварочного типа проволоки, затем идет число (процент углерода), буква с кодом легирующей добавки, и снова число с процентом легирующих веществ.

Наиболее важна маркировка, предусмотренная ГОСТ. Она состоит из букв и цифр, бывает очень простой и очень сложной.

Например: Э42А. Первая литера буквально означает «электрод», числовой показатель — минимальное время сопротивления разрыву, а вот последняя литера указывает на назначение изделия. В конкретном примере «А» — для пластичного наплавляемого металла повышенной вязкости.

Средства защиты

О средствах защиты говориться много, но использовать ее многие новички не спешат. Многим кажется, что сварить два три шва можно быстро. А тратить средства на надежную защиту просто экономически невыгодно.

Высокая температура и свет от электродуги — опасные соседи. Особенно важно защитить глаза. Мощное ультрафиолетовое излучение способно вызвать ожог роговицы, блефароспазм и другие неприятные заболевания.

Для новичков рекомендуется приобрести маску-хамелеон, позволяющую хорошо видеть место, куда направляется электрод. Кроме того, необходим плотный костюм и толстые краги.

Как научиться правильно варить сваркой

Прежде всего необходимо подготовить рабочее место. Велик риск пострадать не только от высокой температуры, но и от удара электрическим током. Все должно лежать на своих местах, а в зоне работ не должно ничего валяться. Это важно, поскольку при перемещениях можно споткнуться об инструменты.

Велик риск пострадать не только от высокой температуры, но и от удара электрическим током. Все должно лежать на своих местах, а в зоне работ не должно ничего валяться. Это важно, поскольку при перемещениях можно споткнуться об инструменты.

Обучение нужно начинать с толстого куска металла. Не забудьте приготовить молоток и щетку с металлической щетиной для зачистки окалины.

Подключение электрода

Новичкам рекомендуется выбирать электроды диаметром 3 мм. Как правило, такие изделия стоят чуть дороже, но обучаться на них гораздо проще. Как только появится опыт, можно будет перейти на более тонкий тип стержней.

Как подключить:

- стержень для сварки вставить в держатель;

- прочно зафиксировать. Способ зависит от типа зажима — пружинный или винтовой;

- подключить кабели.

На инверторах предусмотрена два выхода: «+» и «-«. Соответственно есть два кабеля:

- первый оборудован фиксатором зажимного типа для соединения с деталью;

- второй — держателем для электрода.

Выбор рабочей полярности — вопрос индивидуальный. Чаще для инверторов используют схему: «+» на деталь, «-» на электрод. Для рада специфических работ (например, для соединения коррозионно стойких сталей) используют обратную схему. Прямая же полярность обеспечивает более равномерный и сильный прогрев. Как итог — более прочное соединение.

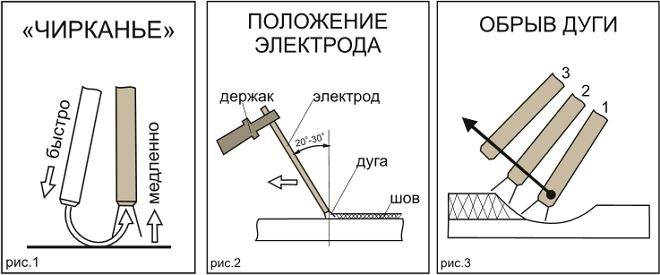

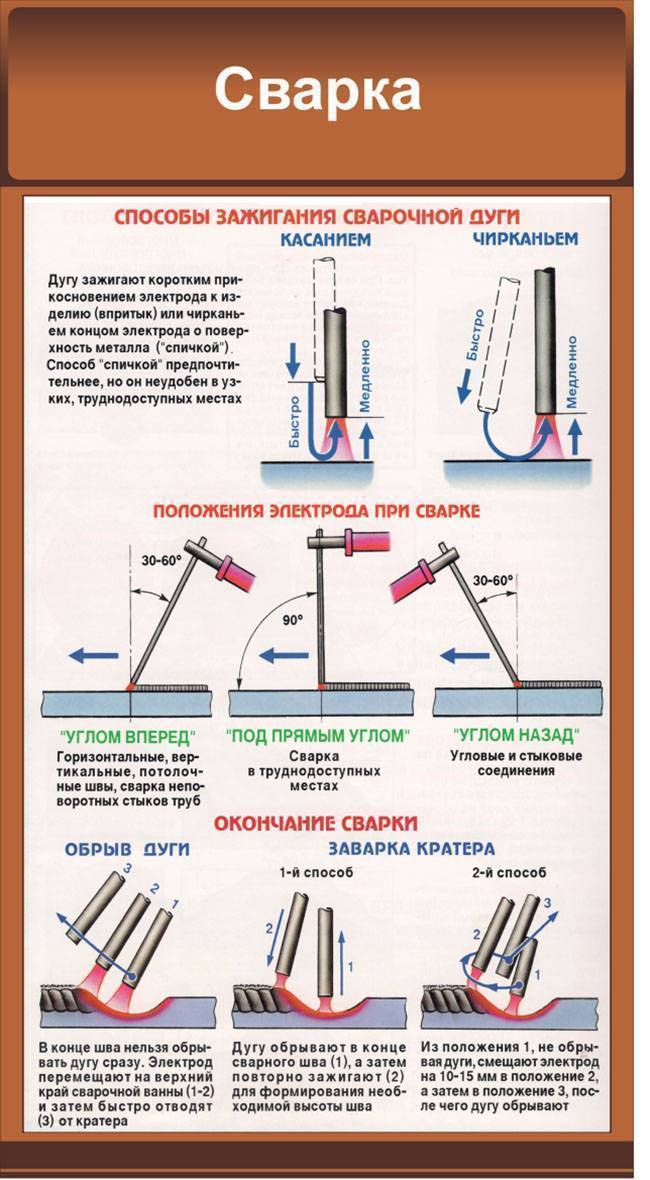

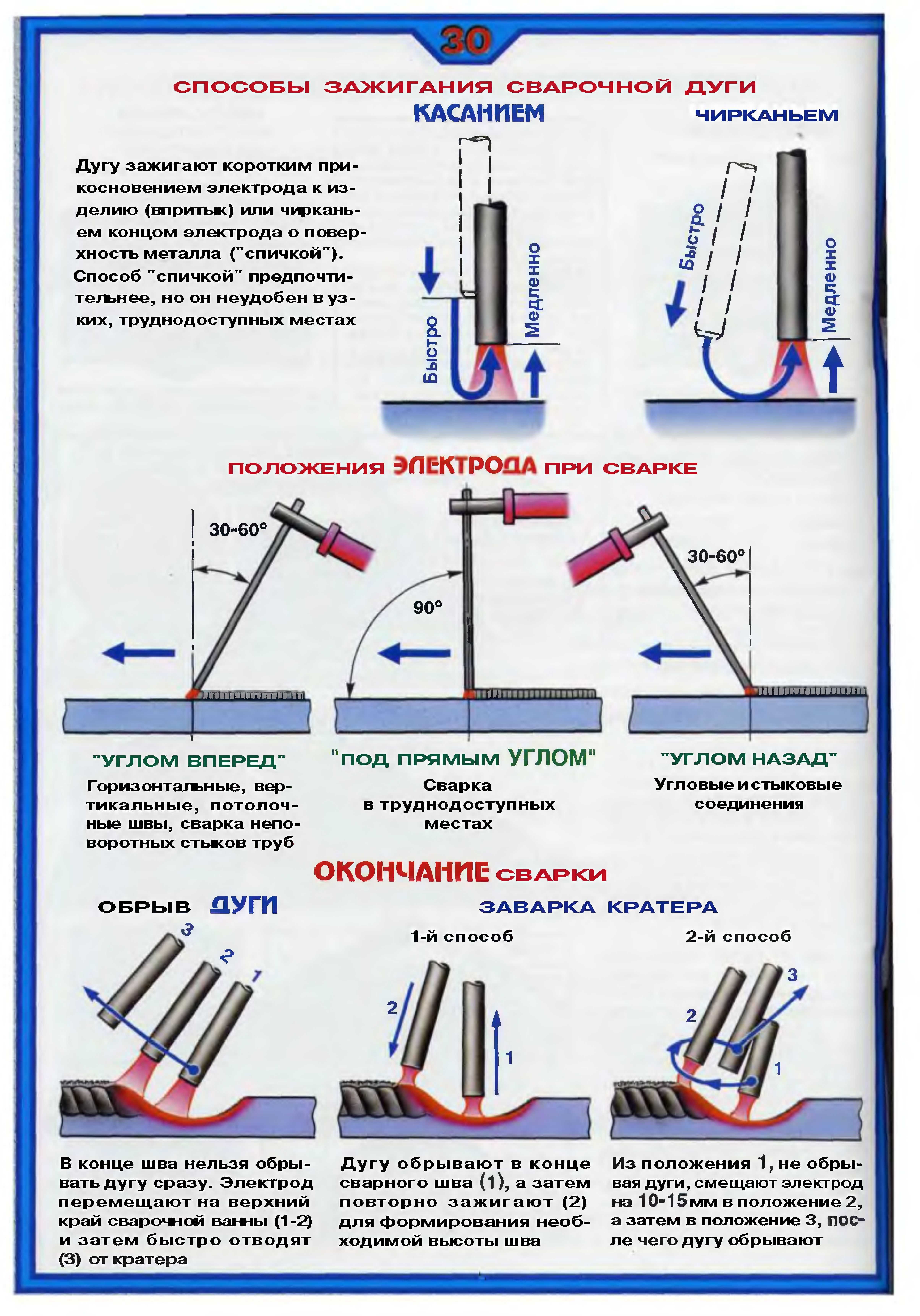

Поджигание дуги

Теперь пришло время поджигать дугу. При описании технологии мы уже отмечали, что возникновение электрической дуги связано с непосредственным касанием электрода и детали. Сделать это можно двумя способами:

- чирканье — аккуратно провести по поверхности вдоль предполагаемого шва;

- постукивание — несколько раз легко стукнуть кончиком стержня по поверхности элемента.

Проще всего поджиг происходит, если расходник новый. Но если его уже использовали, сделать это будет сложнее. Причина в стенке из защитного слоя. Ее нужно отбить аккуратными движениями непосредственно перед поджигом.

Или взять новый.

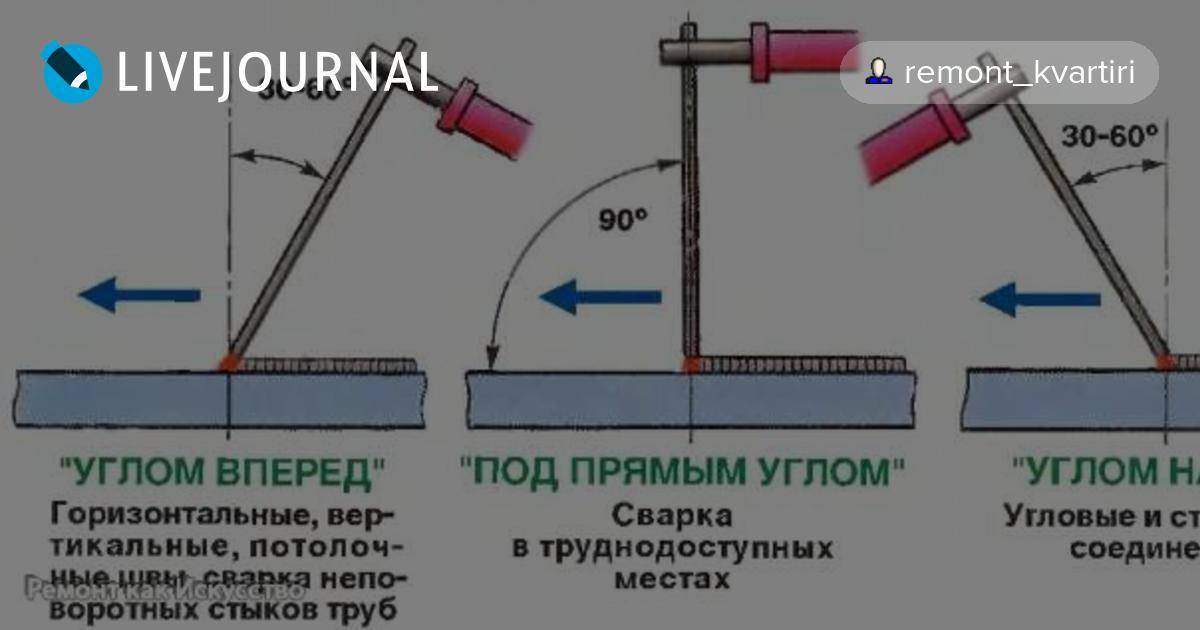

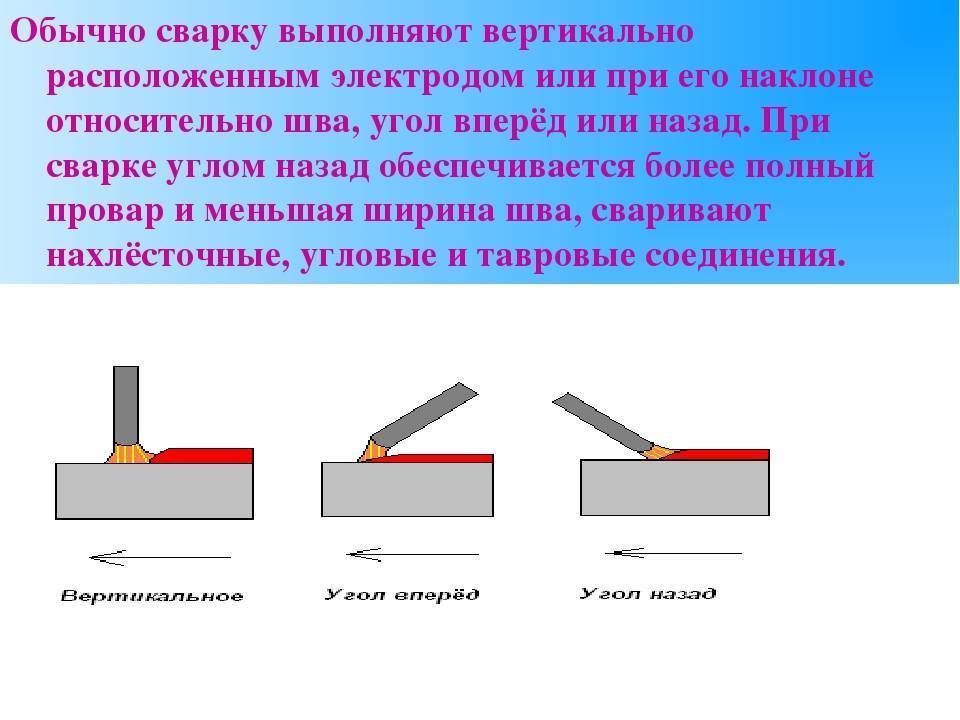

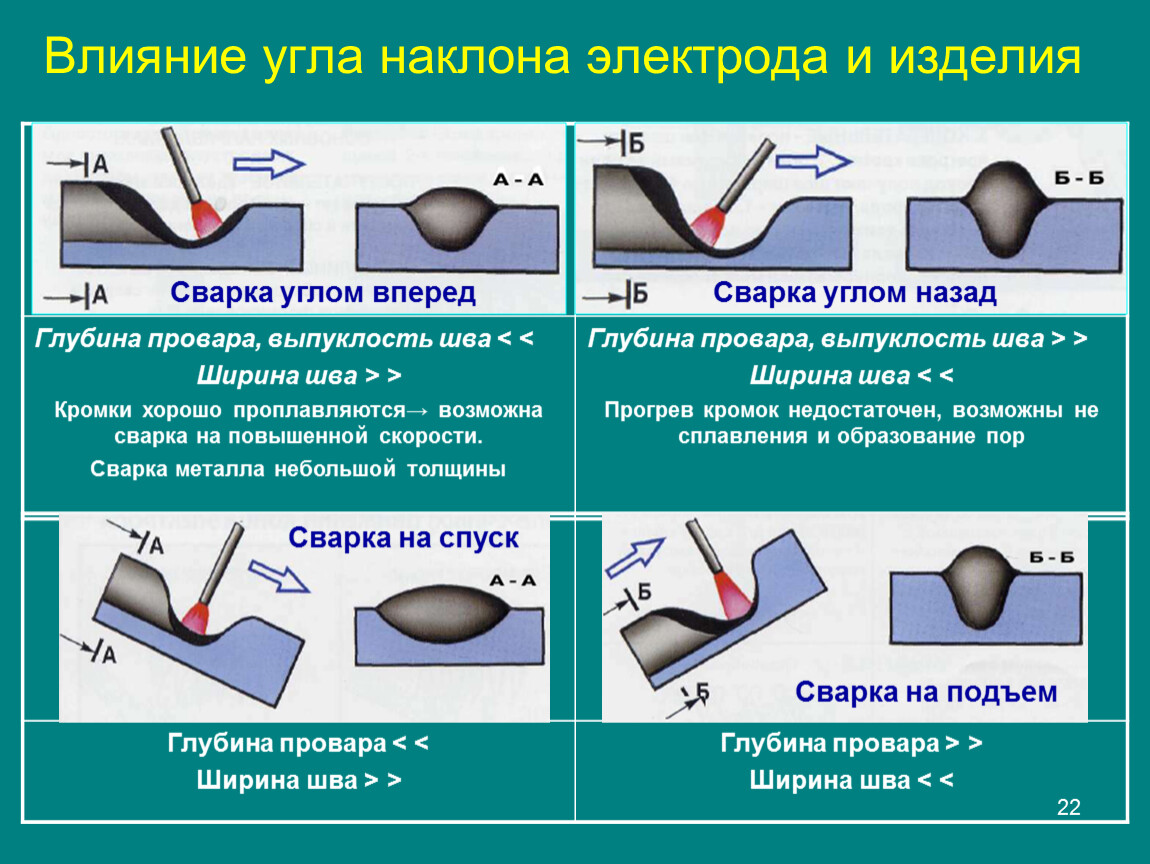

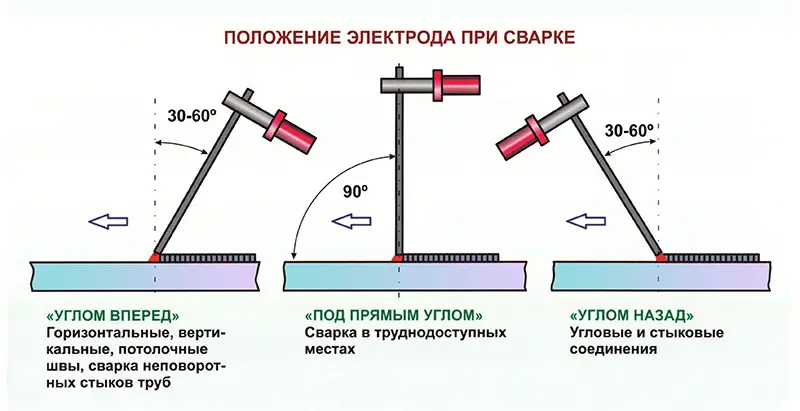

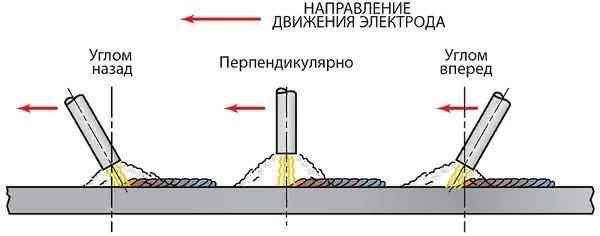

Наклон электрода

При сварке стержень ведется с небольшим наклоном. Основное положение — к себе при показателях угла 30-60 градусов. Конкретную величину подбирают каждый раз, учитывая показатели тока, нужного шва и состояния ванны.

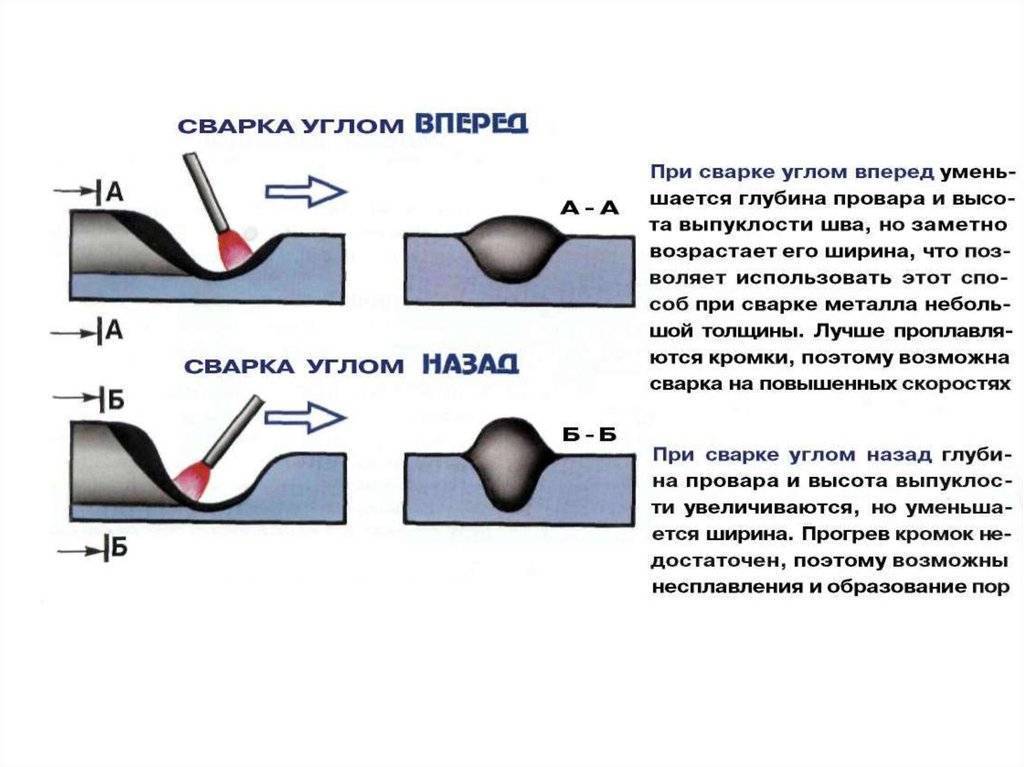

Выделяют два положения стержня при сварке:

- углом назад — шлак будет ложиться за пределами кончика электрода. Важно подобрать определенную скорость и градус наклона, чтобы шлак мог покрыть весь металл для его защиты. Такой способ позволяет прогреть металлическую деталь максимально глубоко;

- углом вперед — противоположная позиция. Применяется в ситуациях, когда глубина прогрева не имеет значения.

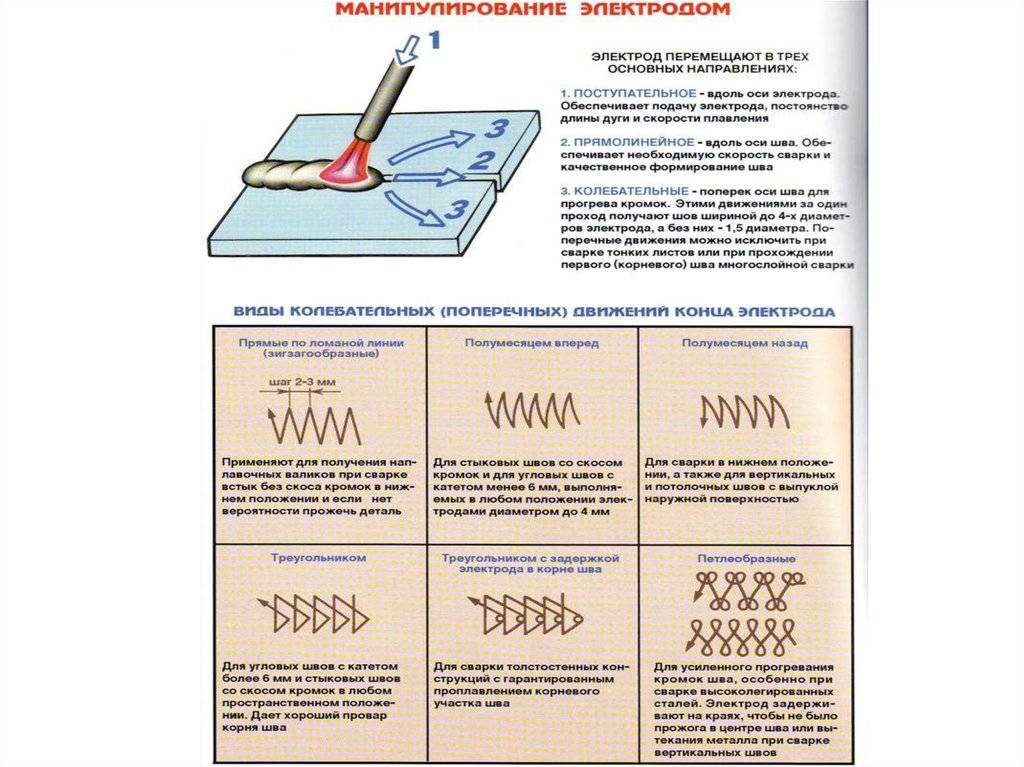

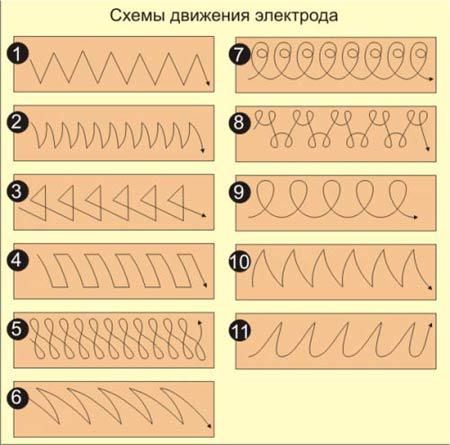

Движения электрода

Основной момент в сварке — контроль за ванной. Это можно сделать, если удерживать электрод в определенном положении: на 2-3 мм от поверхности металлической детали.

Новичкам важно научиться одновременно контролировать несколько моментов:

- двигать стержень в заданном направлении, опуская его по мере того, как сгорает определенная часть.

при этом важно сохранить все те же 2-3 мм зазора;

при этом важно сохранить все те же 2-3 мм зазора; - следить за параметрами сварной ванны, по ходу изменяя скорость.

Для тех, кто всерьез решил освоить правила сварки инвертором, рекомендуется освоить один или несколько вариантов фигурного шва. Просто тренируйтесь на толстом металле.

Прочертите мелом на куске металла траекторию и учитесь вести по ней электрод. Тренируйтесь до того момента, пока не получится равномерный валик.

Полярность

На форумах сварщиков одна из самых популярных тем — выбор полярности. Под свое мнение участники подводят самые разные основы, но часто просто запутывают новичков, обратившихся к форуму за информацией. На самом деле все просто:

- обратная полярность выбирается, если нужно соединить тонкие металлы — 1.5-2 мм;

- прямая, когда нужно соединить толстые поверхности — от 2 мм и более.

Объяснение этому простое — обратная полярность дает возможность прогреть металл на большую глубину, чем прямая. Логично, что именно она выбирается для сварки более толстых листов.

Логично, что именно она выбирается для сварки более толстых листов.

Чтобы убедиться в этом на практике, можете попробовать разрезать листы металла с помощью сварочного аппарата. При одинаковых настройках быстрее получится разрезать толстый металл при обратной полярности.

Выбор тока для сварки

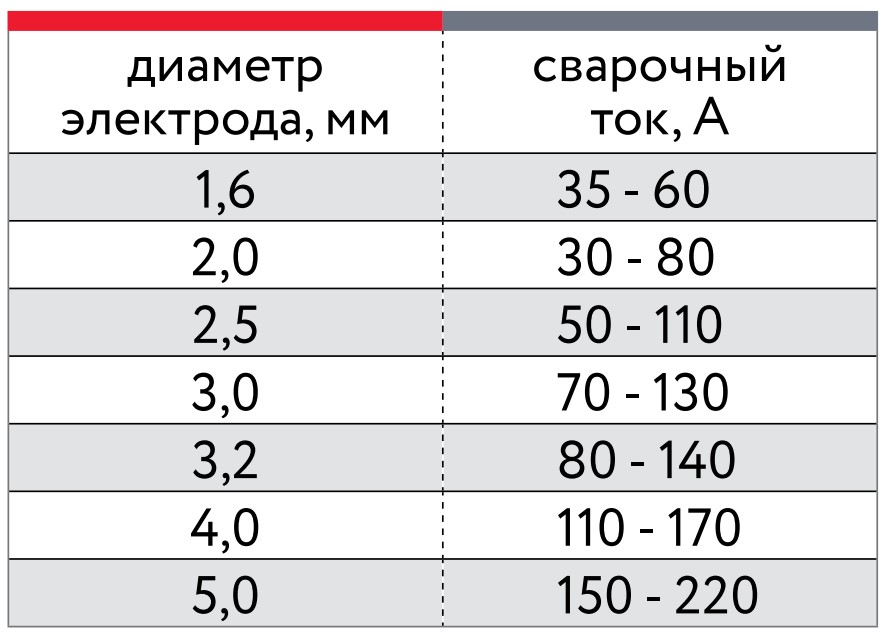

Еще один момент, который нужно будет учесть — выставление показателей силы тока. Эти данные не придется высчитывать самостоятельно. Они табличные.

| Толщина металла (мм) | Сварочный ток (А) (показатели нижнего положения сварки) | Диаметр электрода (мм) |

| 1.5 | 35-50 | 2 |

| 2.0 | 45-80 | 2.5 |

| 3.0 | 90-130 | 3.0 |

| 4.0 | 120-160 | 3.0 |

| 5.0 | 130-180 | 4.0 |

| 8.0 | 140-200 | 4.0 |

| 10.0 | 150-220 | 4.0-5.0 |

| 15.0 | 160-250 | 4.0-5.0 |

16. 0 и более 0 и более | 180-320 | 4.0-6.0 |

Толстый металл

Сварка толстого металла с помощью инвертора имеет свои особенности. Причина в том, что проварить за один заход толщину более 16 мм не получится.

В этом случае важно подготовить изделие. А именно — кромки. Края последних аккуратно стачивают под углом. При складывании двух элементов кромки должны образовать букву “V”. Еще один вариант — одну кромку сточить под углом, вторую — ступенчатым способом.

Между двумя свариваемыми деталями необходимо оставить зазор. В итоге на верхней части должна образоваться канавка от 10 мм и более.

Если планируете варить элементы с разной толщиной металла, кромку более толстого нужно сточить до показателя сечения тонкого. Основное правило сваривания толстого металла — минимальные временные промежутки между наложением последующих слоев.

Тонкий металл

В бытовых условиях чаще всего возникает необходимость сваривать тонкие металлические изделия. Прежде всего здесь стоит вспомнить информацию о правильной схеме подключения для сварки элементов с небольшой толщиной — подключение детали приводят к минусовому (“-”) полюсу.

Прежде всего здесь стоит вспомнить информацию о правильной схеме подключения для сварки элементов с небольшой толщиной — подключение детали приводят к минусовому (“-”) полюсу.

При этом многие новички часто делают ошибки, из-за которых портятся элементы. Помимо полярности важно учесть:

- табличные показатели силы тока и диаметра электрода;

- начало сварки — минимальные показатели силы тока;

- как варить — шаг углом вперед;

- деталь рекомендуется дополнительно зафиксировать зажимом для получения ровного шва без деформации и смещения.

Некоторые особенности сварки

Сваривание металлов — сложный процесс, имеющий множество нюансов, зависящих от характеристик материала и тех, задач, которые выполняются.

Сварка алюминия электродуговым инвертором

Как правило для соединения алюминиевых деталей применяется аргоновая сварка, но никаких запретов для сваривание инвертором нет. Просто учтите ряд особенностей:

Просто учтите ряд особенностей:

- непосредственно перед началом работ необходимо удалить с поверхности алюминия оксидную пленку;

- варить нужно сразу после удаления пленки;

- постоянно контролируйте состояние сварочной ванны — алюминий очень текучий;

- цвет Al в процессе не меняется — это осложняет контроль над образованием шва.

Для соединения алюминиевых элементов подойдут электроды из материала, сходного с Al. Из отечественных марок стоит выбрать ОЗА, ОЗР, ОЗАНА или их импортные аналоги.

Сварка инвертором и резка металла

Инвертор — аппарат, который может не только прочно соединять металл, но и резать его. Но стоит понимать, что резка инвертором не позволит получить ровный край.

При резке электрод удерживают перпендикулярно поверхности, располагая ее так, чтобы металл мог свободно вытекать из места реза.

Если нужно провести не вертикальную, а поверхностную резку — электрод держат под небольшим уклоном (5-10 градусов). Таким образом можно устранить дефекты, которые были допущены при предыдущем сваривании.

Пошаговая инструкция сварки инвертором

Алгоритм сварки инвертором:

- Поджечь дугу любым способом.

- Наметить направление шва, наклонить стержень под углом 30-60 градусов к плоскости. При этом важно соблюдать дуговой промежуток (2-3 мм) и аккуратно вести его в выбранном направлении с равномерной скоростью. Следите за тем, чтобы шлак успевал покрывать шовный след.

- Убрать шлаковую накипь со шва, постучав его молотком.

Технология ручной дуговой сварки

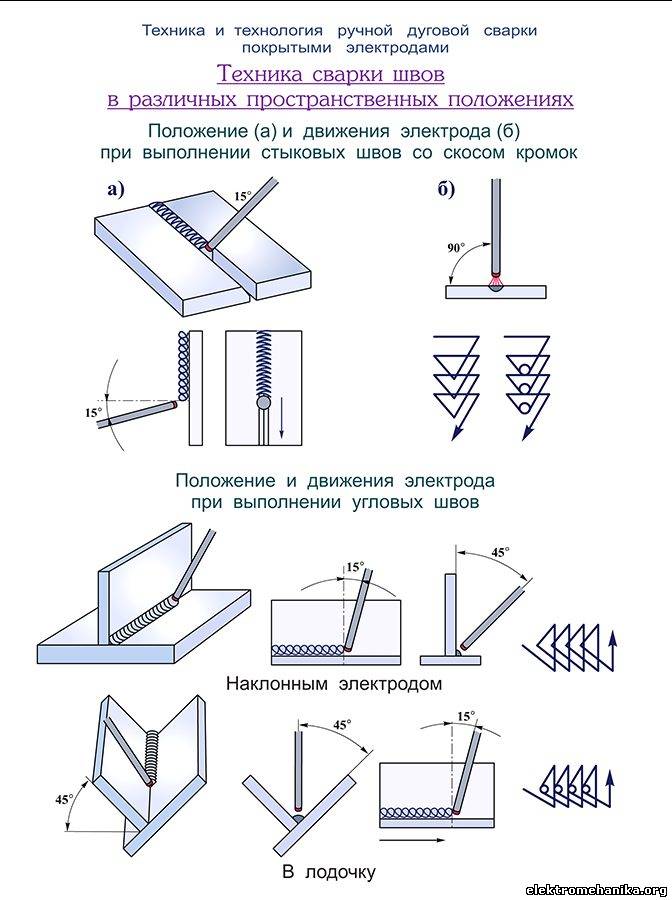

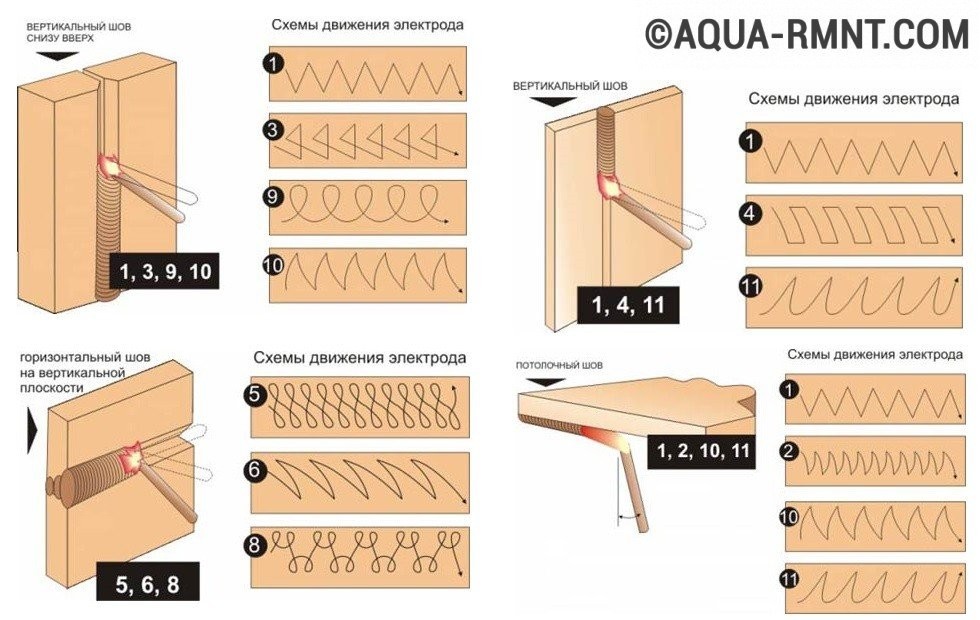

При соединении конструкций из металла важно уметь выполнить не только обычный поверхностный или вертикальный шов, но и некоторые другие виды соединений.

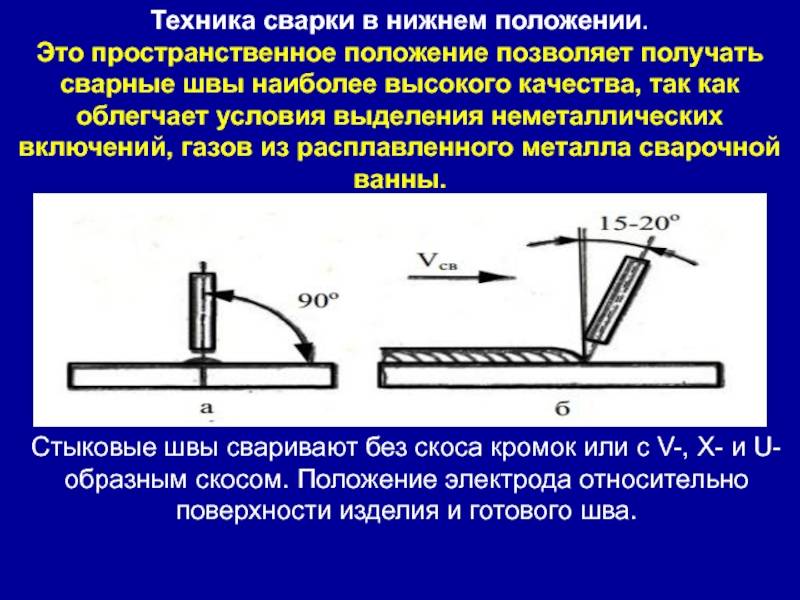

Нижние стыковые соединения

Стыковая сварка — вариант с примыканием двух элементов торцевыми поверхностями. При этом лежат они в одной плоскости. Это простое и надежное соединение, рекомендуемое для конструкций, которые будут испытывать переменные напряжения.

Две тщательно зачищенные и обезжиренные поверхности располагают в одной плоскости с зазором 2-5 мм. Электродом делают пару точек-прихваток, которые позволят избежать деформации шва и сваривают.

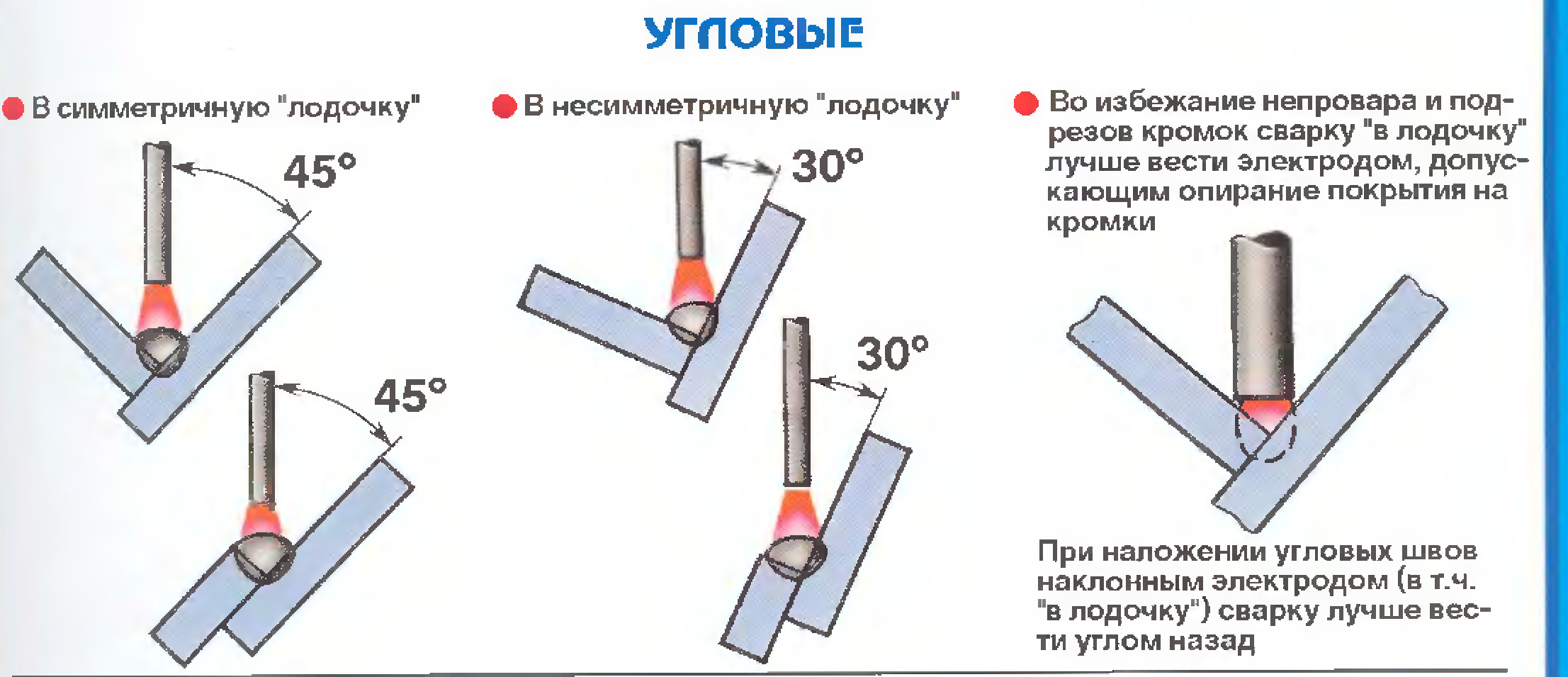

Нижние угловые соединения

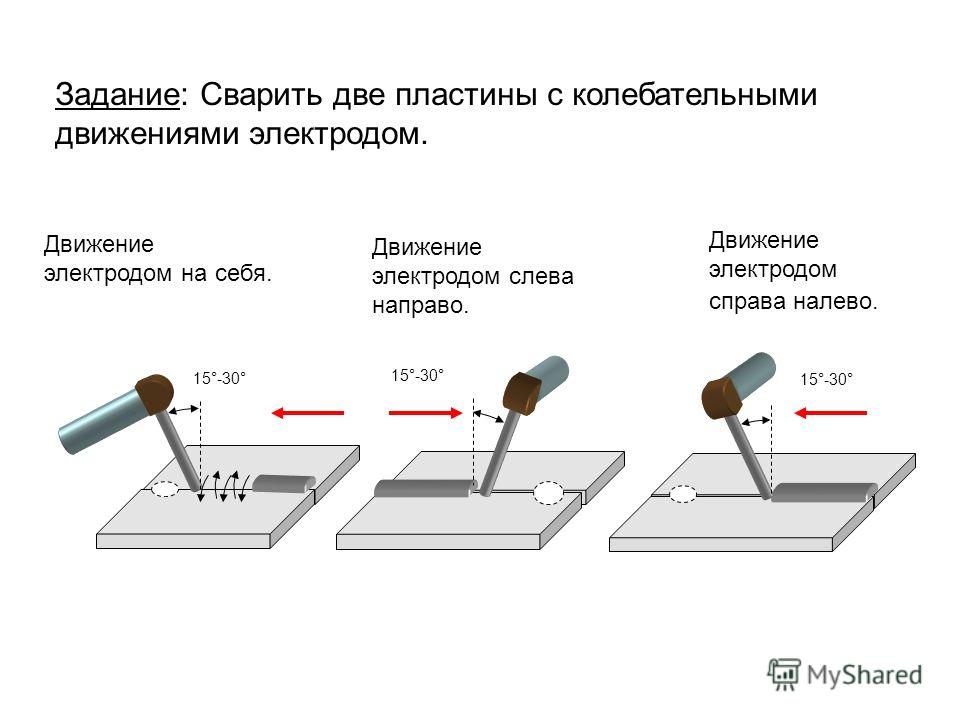

В этом случае свариваемые детали располагаются под углом относительно друг друга в разных плоскостях. Прочный и равномерный шов получается, если стержень двигать не равномерно, а колебательными движениями или зигзагом.

Если заготовки имеют толщину менее 12 мм, предварительная разделка кромки не нужна. Детали размещаются с зазором в 2-3 мм. Если толщина больше, кромку обрабатывают и размещают части конструкции под углом (V).

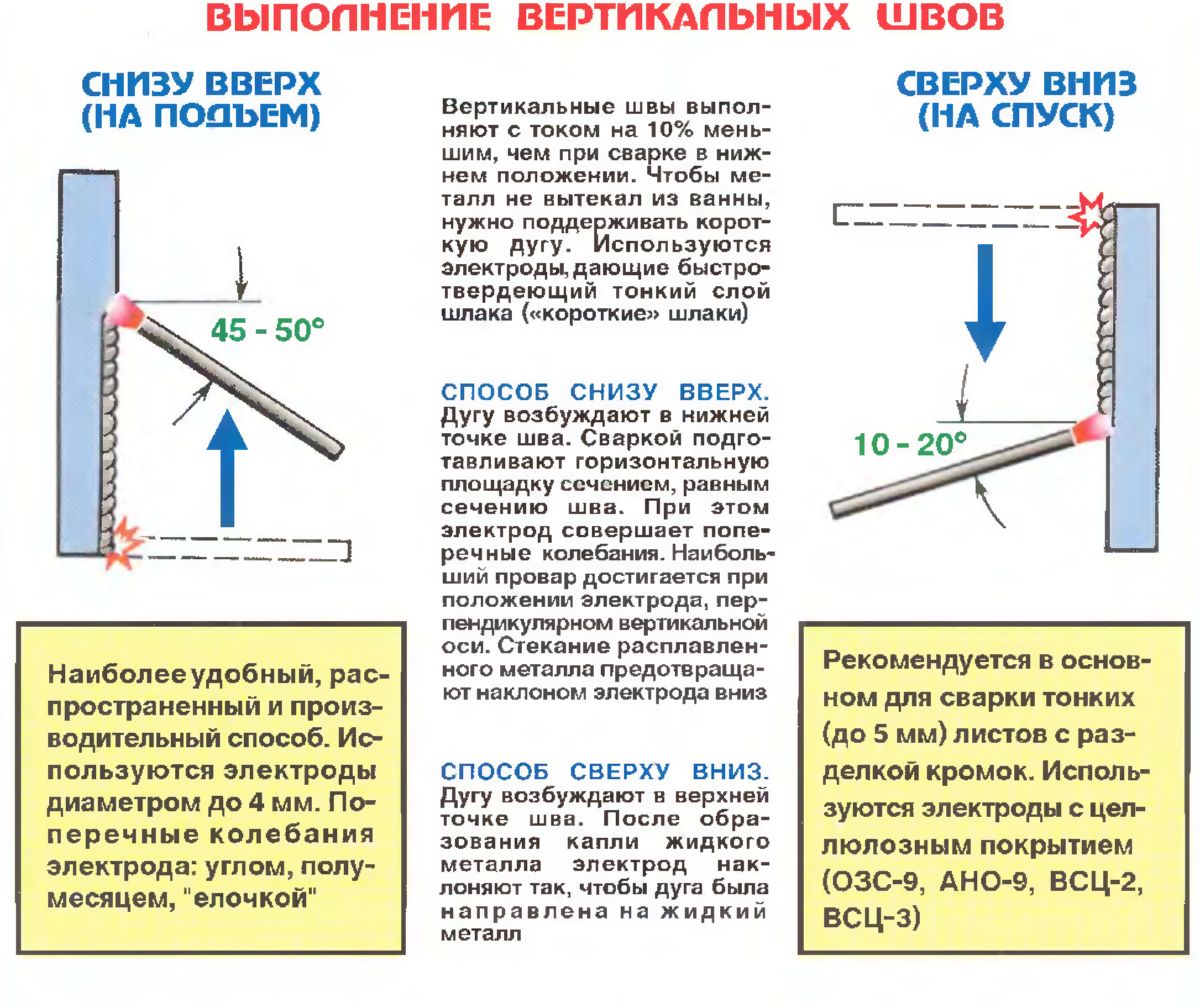

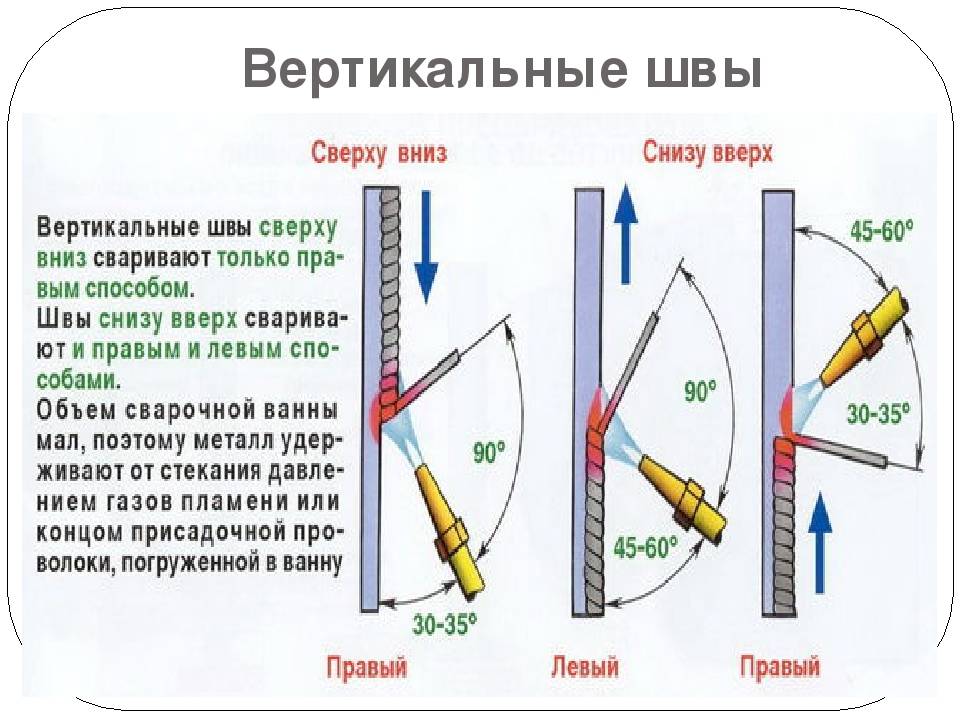

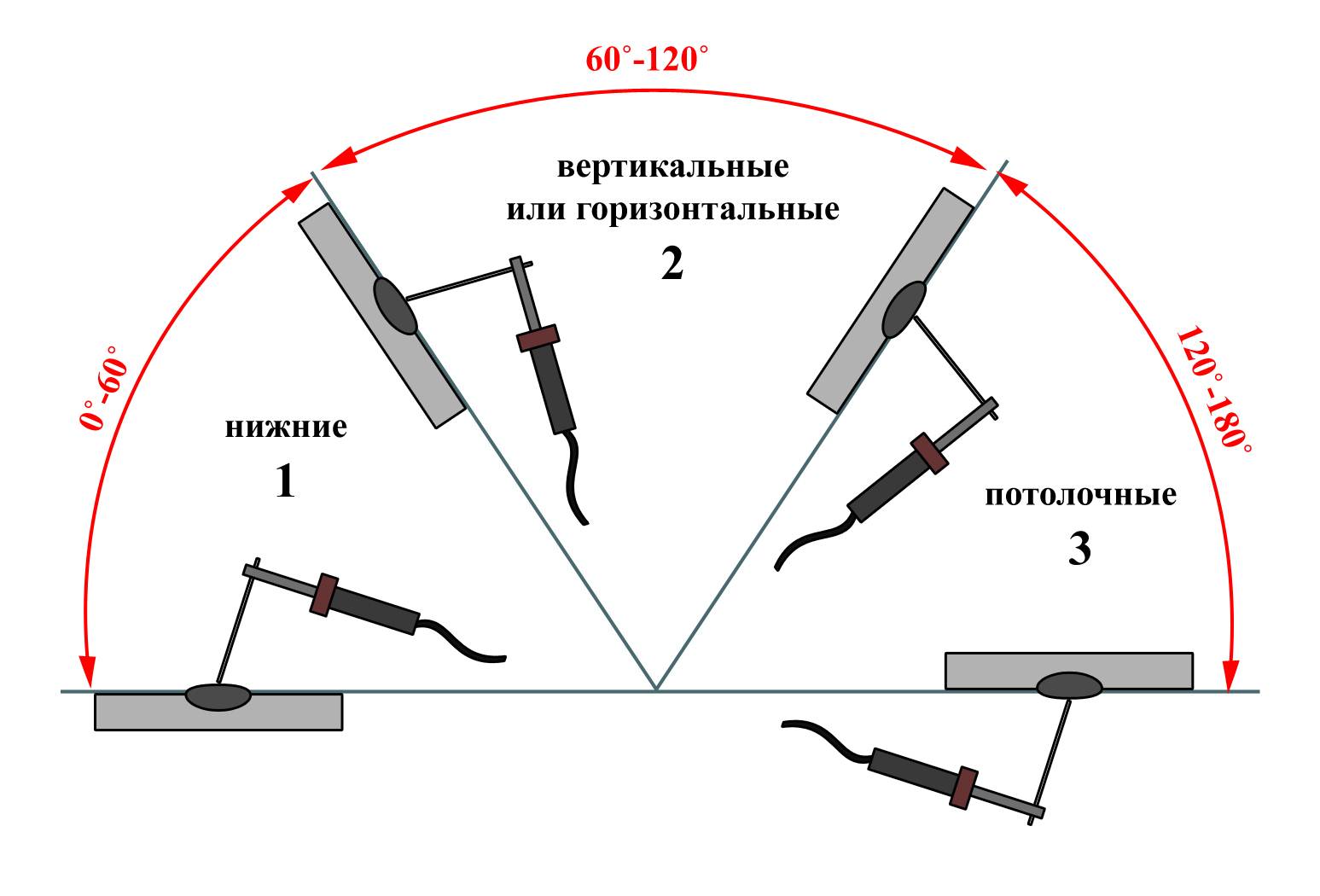

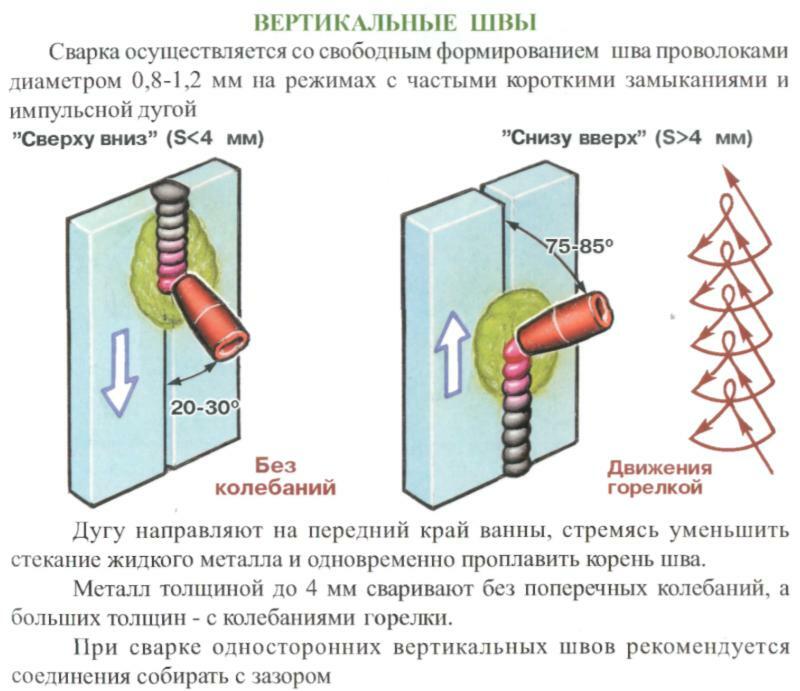

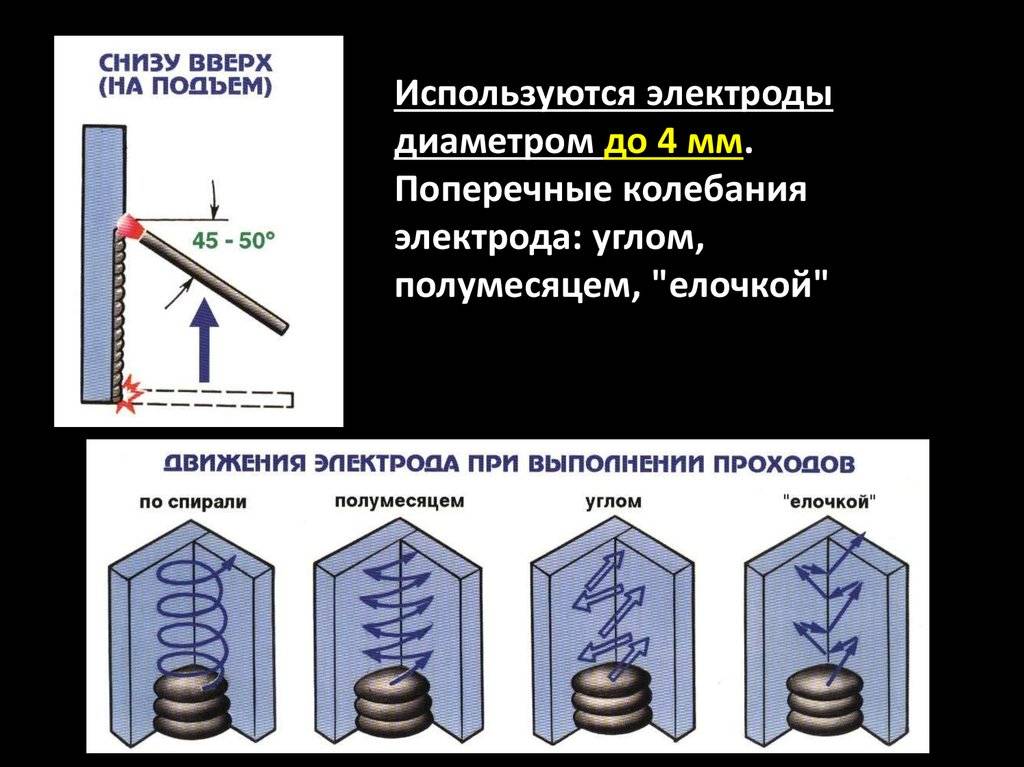

Вертикальные швы

Основная особенность — сила тока должна быть менее на 10 %, чем при равных условиях в нижнем положении. Чтобы удержать расплавленный металл в ване, сокращают длину дуги, используют специальные тугоплавкие стержни.

Чтобы удержать расплавленный металл в ване, сокращают длину дуги, используют специальные тугоплавкие стержни.

Способы сварки:

- снизу вверх — наибольший провар при перпендикулярном расположении стержня. Стекание металла предотвращают наклоном вниз на 45-50 градусов;

- сверху вниз — после образования капли жидкого металла, стержень наклоняют так, чтобы дуга была направлена на него. Способ подходит для сварки тонкого (до 5 мм) металла.

Детали трубопровода

Детали трубопровода соединяют разными способами в зависимости от вида и расположения шва:

- встык — трубные элементы располагают напротив друг друга;

- в тавр — в виде буквы “Т”;

- внахлест — проводится с одновременной развальцовкой одной трубы и надеванием ее на другую;

- угловой — трубы укладываются под углом относительно друг друга (45 или 90 градусов).

Контроль дугового промежутка

Дуговой промежуток — зазор между электродом и поверхностью. Как уже отмечалось, необходимо постоянно контролировать это расстояние. Чем грозит потеря контроля:

Чем грозит потеря контроля:

- короткая дуга (около 1 мм) — выпуклый шов, дефекты (подрез), уменьшающие прочность;

- длинная (более 3 мм) — невозможно контролировать равномерность, плохой прогрев. Шов недостаточно глубокий.

Формирование сварочного шва

Чтобы образовался соединительный шов, необходимо двигать сварную ванну с помощью электрода. Все, чем отличается новичок в сварке от опытного специалиста — равномерность, выверенность движений руки, правильно подобранный угол наклона и параметры тока. Все это приходит с опытом.

Постепенно металл начинает остывать. На нем формируется шлаковая корка от сгоревших газов. Это защитный кислородонепроницаемый барьер. Когда происходит полное остывание, корку сбивают молотком. Работы проводят с использованием защитных очков и плотной рабочей одежды — куски шлака могут быть горячими и острыми.

Дефекты швов и их исправление

Дефекты швов могут быть внешними и внутренними.

| Дефект | Признаки | Как исправить |

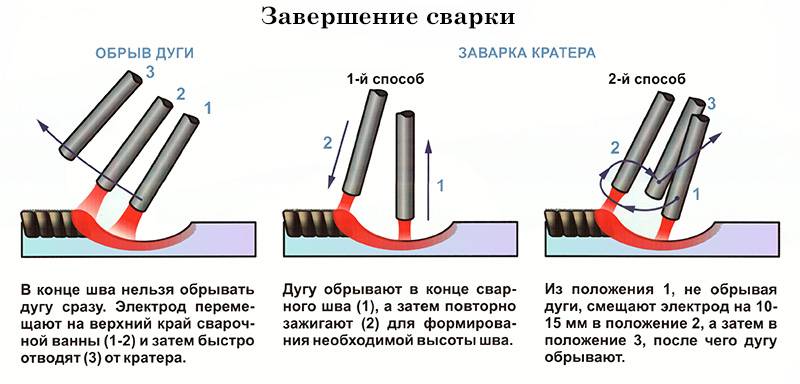

| Кратеры | Неглубокая воронка в конце сварного шва | Исключить резкое обрывание дуги |

| Непровары | Наличие непроваренных отрезков в шве | уменьшить промежуток сварочной дуги; изменить силу тока.  |

| Подрезы | Заметная канавка, идущая параллельно шву | уменьшить силу тока; уменьшить длину дуги; варить с равномерной скоростью. |

| Наплывы | Расплывшиеся участки за пределами шва | провести тщательную зачистку кромок элементов; повысить напряжение дуги; изменить силу тока. |

| Прожоги | Сквозные отверстия в шовном полотне | снизить силу тока; увеличить скорость сварки; зачистить кромки. |

Самый распространенный дефект (как внутренний, так и внешний) — поры. Они образуются, если защита от проникновения кислорода была недостаточной, металл был плохо защищен. Для исправления избегайте сварочных работ на сквозняке или на улице при сильном ветре.

Советы начинающим

Выделим ряд советов, которые помогут быстрее освоить новичкам азы сварки инвертором:

- универсальный рабочий угол наклона электрода 30-60 градусов;

- вертикальные, горизонтальные и круговые швы лучше выполнять способом “угол вперед”;

- угловые соединения — “угол назад”;

- при соединении кромок стержень должен двигаться зигзагом;

- учитывайте длину стыка — в одном направлении можно варить не более 300 мм.

если расстояние больше, варить нужно отрезками, чтобы компенсировать напряжение.

если расстояние больше, варить нужно отрезками, чтобы компенсировать напряжение.

Выяснить теорию сварочного процесса инвертором — треть дела. Важнейшую роль играет практика, когда все движения доводятся до автоматизма. Со временем придет и понимание, когда и как нужно опустить или поднять электрод, понимание состояния сварной ванны. И швы раз от раза будут все аккуратнее, без дефектов.

Сварка инвертором для начинающих в домашних условиях

Умение сваривать инвертором позволяет выполнять работы на даче и в частном доме: починить ворота, поставить забор, создать емкость для жидкости, установить теплицу. Сварочный аппарат обладает постоянным током и небольшой массой, поэтому качество швов высокое, а перенос на любое рабочее место легкий. Сварка инвертором для начинающих дается просто благодаря вспомогательным функциям оборудования. Статья описывает принцип работы с пошаговой инструкцией и способы ведения дуги в различных пространственных положениях.

Содержание

- 1 Принцип работы инвертора и его подключение

- 2 Общее описание порядка сварки инвертором

- 3 Грамотная организация рабочего места

- 4 Подбор силы тока

- 5 Подбор диаметра электрода

- 6 Пошаговый процесс создания сварочного соединения

- 7 Как правильно держать электрод и вести шов

- 8 Сварка инвертором в различных пространственных положениях

- 8.1 Угловое положение

- 8.2 Вертикальное положение

- 8.3 Потолочное положение

- 9 Сварка инвертором тонкого металла

- 10 Распространенные дефекты сварки инвертором у новичков

- 11 Полезные функции инвертора для новичков

Принцип работы инвертора и его подключение

Сварка инвертором основана на принципе создания электрической дуги путем замыкания двух контактов. Для этого используют компактные аппараты, где в середине размещен понижающий трансформатор. В нем напряжение опускается до безопасных значений (36-70 В), а сила тока возрастает до показателей, способных плавить металл. Температура сварочной дуги может достигать 5000 градусов.

Температура сварочной дуги может достигать 5000 градусов.

После трансформатора ток попадает на диодный мост и выпрямляется. Прохождение через ключи аппарата и транзисторы содействует обратному преобразованию напряжения в переменное, но с возросшей частотой. Вместо 50 Гц оборудование выдает 20-50 кГц. Потом оно выпрямляется повторно.

Такое напряжение позволяет формировать более гладкие швы с мелкой чешуей и обеспечивает полное перемешивание молекулярной структуры металлов. Прочные соединения выдерживают повышенные нагрузки на преломление и разрыв, а при испытании давлением, показывают должную герметичность.

Из-за малого веса инверторы очень популярны у частных мастеров и различных строительных бригад. Научившись варить таким аппаратом можно не только решать текущие задачи в частном доме, но и начать зарабатывать на этом.

Общее описание порядка сварки инвертором

Для начала сварки инвертором нужно разобраться в его подключении. Для этого необходимо:

- Установить вилку питания в розетку или переноску длиной не более 5 м с сечением провода 2,5 мм.

- Нажать кнопку питания и убедиться, что зажегся соответствующий световой индикатор.

- Выставить правильную полярность. Для этого кабеля с держателем и массой вставляются в гнезда, обозначенные знаками «+» и «-». Частицы электронов всегда движутся от отрицательного заряда к положительному, поэтому держателем должен быть «+». Тогда присадочны металл будет более плавно и равномерно вплавляться в основную структуру.

- Вставить электрод нужного диаметра в держатель путем откручивания или нажима (зависит от модели).

- Установить сварочный ток в соответствии с параметрами свариваемого изделия.

- Очистить место сварки от мусора или следов краски щеткой по металлу.

- Одеть защитную маску со светофильтром.

- Разжечь дугу на черновой поверхности и перенести ее на место начала шва.

- Совершать поперечно колебательные движения с отводом шлака.

- Грамотно закрыть «замок» шва потушить дугу.

- Очистить поверхность от застывшего шлака специальным отделителем и проверить соединение на наличие дефектов.

Грамотная организация рабочего места

Чтобы выполнять сварку инвертором новичку необходимо правильно организовать свое рабочее место. Это лучше всего делать на металлическом столе. Кабель массы подсоединяется к ножке, благодаря чему сохраняется постоянный контакт с изделием, даже если его придется крутить и переворачивать.

Для держателя стоит предусмотреть прорезиненную подкладку или крюк, чтобы сварщик мог положить его и работать двумя руками. Класть держатель со включенным аппаратом на стол нельзя ввиду замыкания.

На рабочем месте нужны:

- молоток для отделения шлака;

- щетка по металлу;

- кейс с электродами;

- мел;

- пластина для розжига.

Важно убрать все легковоспламеняющиеся предметы, потому что горящие окалины и капли жидкого шлака высокой температуры разлетаются в радиусе до 2 м. Рядом со столом устанавливают ведро с песком, чтобы засыпать возможное возгорание. Тушить водой огонь не стоит ввиду наличия тока на изделии и столе.

Сварку инвертором лучше выполнять стоя или сидя, чтобы был упор под рабочую руку. Это позволит не шататься и выдерживать правильное расстояние между кончиком электрода и изделием. Ведение шва сидя на корточках значительно ухудшает результат у новичка.

Над рабочим местом важно создать вытяжку, которая будет отводить газы от расплавленного металла и обмазки в сторону (если это происходит не на улице). Когда поблизости работают другие люди стоит позаботиться об ограждении, чтобы свет от дуги не бил им в глаза.

Подбор силы тока

Чтобы освоить сварку инвертором новичку важно научиться правильно выставлять силу тока. Она выбирается исходя из толщины свариваемого металла. Если число ампер будет слишком высоким, то шов получится чрезмерно вплавленным и местами с прожогами до дыр. Такое соединение легко сломать при нажиме.

Когда сила тока мала, наплавленный металл остается на поверхности без глубокой проплавки. На отоплении такие швы скоро дадут течь. Металлоконструкции окажутся непрочными и могут распасться.

Регулировка ампер на инверторе осуществляется переключателем на торцевой панели. Значения отображаются на цифровом дисплее или нарисованной шкале. Для создания оптимальных соединений следует выбирать следующую силу тока:

| Сила тока, А | Толщина металла, мм |

| 35-55 | 1,5 |

| 45-75 | 2 |

| 90-125 | 3 |

| 125-165 | 4 |

| 140-170 | 5 |

| 160-200 | 6 |

Подбор диаметра электрода

Сварка инвертором дается легко, если научиться выбирать диаметр электрода в согласии с установленной силой тока и толщиной сторон свариваемого изделия. Слишком тонкие элементы будут перегреваться на большом токе, что накалит ручку держателя и доставит дискомфорт сварщику. Завышенный диаметр не даст нужной степени проплавления и будет постоянно прилипать.

Осваивая сварку инвертором новичку можно выбирать диаметр электрода ориентируясь на толщину металла:

| Толщина металла, мм | Диаметр электрода, мм |

| 1,5 | 2 |

| 2 | 2,5 |

| 3 | 3 |

| 4 | |

| 5 | 4 |

| 6 | 5 |

Пошаговый процесс создания сварочного соединения

Когда все настройки выставлены правильно можно начинать сварку инвертором. Предварительно следует надеть защитную одежду из плотной ткани. Края куртки должны находиться поверх брюк, равно как и края штанин поверх ботинок. Это не даст горячим окалинам залететь в эти места и причинить ожоги. Маску для новичка лучше выбрать хамелеон, чтобы яснее видеть свои действия до розжига дуги. На руки одеваются перчатки из прочной ткани.

Предварительно следует надеть защитную одежду из плотной ткани. Края куртки должны находиться поверх брюк, равно как и края штанин поверх ботинок. Это не даст горячим окалинам залететь в эти места и причинить ожоги. Маску для новичка лучше выбрать хамелеон, чтобы яснее видеть свои действия до розжига дуги. На руки одеваются перчатки из прочной ткани.

Пошаговый процесс создания сварочного соединения выглядит так:

- Кончиком электрода постукивают о черновую поверхность. Это может быть квадрат металла или пластина 100х100 мм, прикрепленная к массе. Такой прогрев запускает движение электронов в присадочном металле и улучшает чувствительность к следующим возгораниям.

- Две стороны необходимо прихватить между собой, чтобы при сварке они не разъехались. Прихватки ставят минимум в двух местах для стыкового положения и добавляют еще две с обратной стороны при тавровом или угловом.

- После этого дуга переносится на начало шва. Достаточно лишь слегка прикоснуться к металлу.

- Дуга горит очень ярко, поэтому первое время лучше тренироваться на черновых деталях, чтобы привыкнуть к свету. Это позволит рассматривать ее не как одно белое пятно, а различать происходящие в ней процессы.

- При удержании дуги на месте начнет образовываться лужица металла. Ее называют сварочной ванной. Она создается за счет плавления основной стали и присадочного железа. Ширина ванны определяет границы будущего шва.

- Кроме расплавленной стали в ванне будет жидкий шлак. Его пары создают изолированную среду для защиты шва от воздействия воздуха. Начинающему сварщику при работе с инвертором важно научиться отличать жидкий металл от жидкого шлака. Первый имеет белый цвет, а второй — красный. Если принять шлак за железо, то можно оставить много мест не проваренными.

- Хотя шлак защищает жидкую сталь от газовых включений, своими наплывами он изрядно мешает, поэтому сварщику необходимо кончиком электрода периодически отгонять затекающий шлак в сторону. Это образует разводы на поверхности, которые легко отбить после застывания.

- Ведется шов различными движениями кончика присадочного элемента, что требует более детального рассмотрения и описано ниже.

- На завершающей стадии нужно выполнить «замок» — так называется окончание шва. Если просто убрать электрод, то в конце образуется кратер, который так и застынет. При запуске воды он даст течь. С него начнется трещина при нажиме. Завершается шов отводом кончика на цельный металл (в сторону) или заходом на уже созданное соединение.

Как правильно держать электрод и вести шов

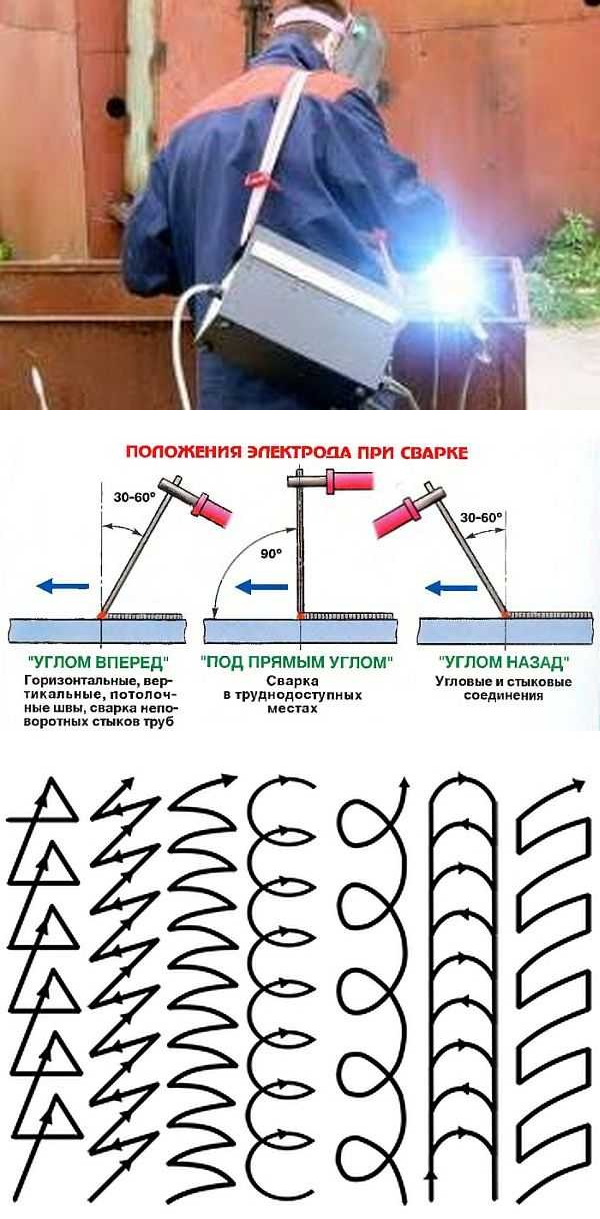

Инверторная сварка дает хорошие результаты, если освоить правильное удержание электрода. Здесь существует несколько положений и техник. Вести шов, расположив электрод под 90 градусов относительно поверхности, можно только в редких случаях, где ограничено пространство для наклона рукой.

Оптимальным является наклон присадочного элемента на 45 градусов от плоскости. Это создает направленное движение для выхода расплавленного железа и облегчает удаление шлака. Вести шов можно слева направо и наоборот, в зависимости от удобства пользователя. Допускается траектория от себя и на себя. Движение осуществляется всегда в сторону наклона электрода, когда необходим хороший провар. Ведение углом вперед используют лишь для тонкого металла и широкого шва.

Вести шов можно слева направо и наоборот, в зависимости от удобства пользователя. Допускается траектория от себя и на себя. Движение осуществляется всегда в сторону наклона электрода, когда необходим хороший провар. Ведение углом вперед используют лишь для тонкого металла и широкого шва.

Между кончиком и деталью нужно выдерживать расстояние 3-5 мм. Оно должно быть стабильным. Если этот зазор сократить, то присадочный элемент будет часто прилипать. При удалении на 6-10 мм дуга рассеивается и перестает вплавлять металл.

Чтобы создать красивый шов в нижнем положении применяется несколько техник колебательных движений кончиком электрода. Это могут быть:

- «лежачие» восьмерки;

- полумесяцы;

- зигзаги;

- спирали;

- треугольники;

- двойные восьмерки;

- повторяющиеся прямоугольники.

Ширина выполнения фигур определяет наружные границы шва. Способ движений выбирается с учетом параметров соединения (где нужно больше присадочного металла на краях или посередине шва). Но это можно реализовать в нижнем положении, когда шлак и сталь не будут активно стекать.

Но это можно реализовать в нижнем положении, когда шлак и сталь не будут активно стекать.

Сварка инвертором в различных пространственных положениях

В быту и на производстве встречаются ситуации, когда детали необходимо соединить между собой не в стык, а иным способом. Швы могут быть на стене или даже на потолке. У каждого положения есть свои нюансы, которые нужно знать начинающему, пытающемуся освоить сварку инвертором. Если немного потренироваться целенаправленно в каждом виде, то легко получиться их освоить.

Угловое положение

Сварка двух металлических пластин под углом 90 градусов или иным, в нижнем положении, имеет свои сложности. Ввиду вертикального расположения одной из сторон, металл, под действием силы тяжести, ложится больше на нижнюю полку, поэтому шов получается неравномерным и легко ломается.

Чтобы создать угловое соединение инвертором, если есть возможность, стоит положить детали «лодочкой». V-образное положение уравнивает стороны. Выполняются две прихватки для фиксации сторон. Немного наклонив один край, путем приподнимания второго, удастся обеспечить самостоятельный отток шлака из сварочной ванны.

V-образное положение уравнивает стороны. Выполняются две прихватки для фиксации сторон. Немного наклонив один край, путем приподнимания второго, удастся обеспечить самостоятельный отток шлака из сварочной ванны.

Выполнение такого шва не требует колебательных движений, поскольку зона сильно ограничена боковыми стенками. Здесь достаточно установить кончик электрода в основание, зажечь дугу и медленно вести ее. Для более прочного соединения рекомендуется отбить шлак после первого прохода и повторить шов.

Если нет возможности установить изделие в «лодочку», то расходный материал наклоняют под 45 градусов относительно нижней плоскости и общего положения двух пластин. Дуга ведется углом назад без колебательных движений. Периодически нужно отгонять шлак резким махом кончика.

Вертикальное положение

Это может потребоваться при установке забора или сварке инвертором теплицы. Большие конструкции сложно перевернуть, и приходиться создавать швы на вертикальной стенке. Здесь негативным фактором служит сила тяготения, из-за чего жидкий металл постоянно капает вниз и не задерживается на поверхности.

Создаются вертикальные швы инвертором снизу вверх. Угол подноса электрода 45 градусов относительно свариваемых деталей. Здесь используется прерывистая дуга и колебательные движения полумесяцем:

- Электрод зажигается у основания и откладывается «полка» из присадочного металла.

- На мгновение кончик электрода убирается, чтобы сталь застыла.

- Не отбивая шлак, тут же наносится вторая «полка» с захватом 30% предыдущей.

- Так, постепенно поднимается шов из наборных полумесяцев вверх.

- Шлак при этом самостоятельно стекает вниз и не требует никаких действий. После застывания он отбивается.

Вертикальные швы даются новичкам сложнее, поэтому придется много тренироваться. Необходима усидчивость и равномерные отрывы дуги, для предотвращения падения жидкого металла.

Потолочное положение

Потолочное положение пригождается при сварке навесов или объемных конструкций. Оно еще более сложное ввиду прямого падения тяжелого присадочного металла вниз. Здесь используют либо технику прерывистой дуги, либо значительно понижают силу тока и ведут шов непрерывно. Угол наклона электрода 45-60 градусов относительно потолочной поверхности.

Здесь используют либо технику прерывистой дуги, либо значительно понижают силу тока и ведут шов непрерывно. Угол наклона электрода 45-60 градусов относительно потолочной поверхности.

Ампераж опускается на 20% относительно режима нижнего положения. Начинающему сварщику важно стать так, чтобы капли шлака не попадали на руку или маску. Кабель от держателя стоит намотать на руку, чтобы он не тянул вниз.

При непрерывной технике важно держать кончик электрода максимально близко к месту соединения, чтобы обеспечить передачу электронов и хорошую проплавку. Прерывистой дугой получится создать шов более легко, но потребуется больше времени.

Сварка инвертором тонкого металла

Отдельную сложность представляет для начинающих сварка тонкого металла. Это может быть лопата или тонкое железо на канистре, емкости для воды. Накладной лист на рамку ворот тоже может быть 0,8-1 мм толщиной. Самым частым требуется подварить кузов автомобиля.

Для овладения этой техникой важно установить ток в пределах 20-30 А. Диаметр электрода лучше всего выбрать 1,6-2 мм. Свариваемую поверхность следует тщательно очистить от ржавчины и следов краски. Если работа выполняется в нижнем положении, то используют графитовую подложку, которая будет поддерживать расплавленный металл от проваливания и не даст прилипнуть всей конструкции.

Диаметр электрода лучше всего выбрать 1,6-2 мм. Свариваемую поверхность следует тщательно очистить от ржавчины и следов краски. Если работа выполняется в нижнем положении, то используют графитовую подложку, которая будет поддерживать расплавленный металл от проваливания и не даст прилипнуть всей конструкции.

Вести шов необходимо углом вперед, что расширит зону нагрева и не позволит образоваться прожогам. Скорость ведения должна быть немного выше обычной. Полярность устанавливается обратная (+ на держателе). Расстояние между кончиком электрода и изделием выдерживается 5 мм. Это рассеет воздействие дуги и не даст прогореть тонкой стенке.

Важную роль играют и электроды. Лучше всего использовать элементы с рутиловым покрытием, которые обеспечивают устойчивое горение и легкое возбуждение. Хорошо начинающему сварщику работать с инвертором, у которого присутствует функция «Форсаж дуги». Это не даст прилипнуть кончику в случае сбивания расстояния.

Распространенные дефекты сварки инвертором у новичков

При сварке инвертором все новички допускают дефекты. Зная основные из них получится не расстраиваться и работать над ошибками, чтобы скорее овладеть мастерством. Среди распространенных ошибок и их причин следующие:

Зная основные из них получится не расстраиваться и работать над ошибками, чтобы скорее овладеть мастерством. Среди распространенных ошибок и их причин следующие:

- Трещины — образуются из-за неправильного подбора электродов. Химический состав плохо сочетается со свариваемыми материалами, что приводит к образованию холодных и горячих трещин. Проблема решается внимательным чтением на упаковке, где указано для каких сталей предназначен присадочный элемент.

- Прожоги — это дыры в пластинах и других деталях. Возникают в следствии чрезмерной силы тока и медленного ведения дуги. Здесь необходимо установить ток по таблице вверху и быстрее вести шов.

- Непровары — это откровенно пропущенные участки, где присадочный металл лег сверху и не проплавился. Такое соединение легко сломать и оно не герметично. Причиной служит малая сила тока и быстрая проводка шва. Проблема решается правильными настройками аппарата и спокойным ведением.

- Поры — образуются из-за взаимодействия сварочной ванны с окружающей средой.

Причиной может быть плохое покрытие электродов или то, что оно отсырело. Это решается прокалкой присадочных материалов на печи или другом устройстве при температуре 170 градусов. Поры могут появляться и при сильном ветре в месте сварки на улице, поэтому необходимо установить заграждающий щит.

Причиной может быть плохое покрытие электродов или то, что оно отсырело. Это решается прокалкой присадочных материалов на печи или другом устройстве при температуре 170 градусов. Поры могут появляться и при сильном ветре в месте сварки на улице, поэтому необходимо установить заграждающий щит. - Неравномерная форма шва выражается в буграх, грубой чешуе и разности по ширине. Это следствие плохого освоения колебательных движений и исправляется тренировками.

Полезные функции инвертора для новичков

Сварка инвертором для новичков освоиться легче, если использовать аппараты с дополнительными функциями:

- Форсаж дуги не даст прилипнуть электроду при сварке тонкой стали. Этот режим автоматически прибавляет 10% тока от выставленного, когда оборудование «чувствует» сокращение расстояния между поверхностью и электродом.

- Горячий старт способствует мгновенному розжигу дуги без предварительных постукиваний об черновой материал. Поддержание высокого напряжения холостого хода в момент разомкнутых контактов повышает общую производительность.

Сварка инвертором позволяет новичку самостоятельно чинить многие элементы. Освоив параметры настройки аппарата и применяя советы по технике выполнения шва можно быстро научиться варить этим компактным аппаратом.

Сварка электродом (SMAW) Руководство для начинающих

Сварка электродом (SMAW) — это первый процесс, с которого начинают многие сварщики. Это то, с чего я начал давным-давно, и я до сих пор использую его для многих своих проектов.

В этой статье подробно описывается, как работает сварка электродами, чтобы у вас было четкое представление об этом популярном и полезном процессе.

Содержание

- Что такое сварка электродом (SMAW)?

- Как работает дуговая сварка?

- Из каких частей состоит сварочное оборудование?

- Электроды для сварки электродами

- Чем полезна сварка электродами?

- Заключение

Сварка электродами — это ручной процесс, при котором происходит частичное плавление и соединение металлов одного типа. В нем используется электрическая дуга, которая проходит между расходуемым электродом, покрытым флюсом, и основным металлом. Дуга поддерживает плазменный газ для выделения тепла, необходимого для процесса соединения.

В нем используется электрическая дуга, которая проходит между расходуемым электродом, покрытым флюсом, и основным металлом. Дуга поддерживает плазменный газ для выделения тепла, необходимого для процесса соединения.

Сварка стержнем — это повседневный термин, относящийся к дуговой сварке металлическим электродом в среде защитного газа (SMAW), которая является официальным названием этого процесса.

Называется «стержень» из-за формы сварочного электрода (или стержня). Кроме того, многие сварщики используют этот термин, потому что стержень обычно прилипает к основному металлу.

Его также называют ручной дуговой сваркой металлическим электродом (MMA) и дуговой сваркой под флюсом (FSAW). Некоторые старожилы называют ее просто дуговой сваркой, но этот термин включает в себя все процессы дуговой сварки.

Как работает дуговая сварка?

Сварка электродом представляет собой процесс плавления. Это означает, что ему нужно только обеспечить тепло для плавления и соединения основного металла (или заготовки). В результате сварка стержнем не требует дополнительного давления для работы.

В результате сварка стержнем не требует дополнительного давления для работы.

Электрическая дуга представляет собой непрерывный электрический разряд между стержнем стержня и основным металлом через воздушный зазор.

Дуга образуется при касании или царапании кончика стержня по основному металлу и немедленном поднятии его на небольшое расстояние, удерживая его там. Ток переходит от DC- части цепи к DC+.

Когда зажигается дуга, она поднимает температуру воздуха так высоко, что он расщепляется на электроны и ионы.

Новый газ является отличным проводником электричества. В результате ток может проходить через воздушный зазор и выделять необходимое тепло для расплавления как стержня, так и соединения. Температура дуги составляет 6500 °F (3600 °C) или выше.

Помимо проведения электричества, проволока стержня действует одновременно как присадочный металл . Он тает и переносится в виде крошечных капелек через дугу на высоких скоростях.

Электрод обеспечивает большую часть материала, заполняющего сустав. Точка плавления на заготовке называется лужей или лужей.

Какова роль флюсового покрытия электрода?Расплавленный металл настолько горячий, что вступает в реакцию с элементами воздуха, такими как кислород и азот. При контакте с расплавленным металлом они образуют оксиды и нитриды, которые ослабляют валик.

Чтобы предотвратить окисление металла шва, вокруг электрода находится флюс. Когда флюс сгорает, он образует полуинертные защитные газы, изолирующие дугу и расплавленный металл от воздуха. Другие химические вещества во флюсе улучшают стабильность дуги.

Флюс также содержит вещества, действующие как раскислители. Они остаются в расплавленном металле в виде расплавленного шлака и улавливают примеси в луже.

Когда валик начинает затвердевать, шлак поднимается на поверхность и образует твердое покрытие. Это покрытие продолжает защищать горячий шарик от дальнейшего окисления.

Окончательный сварной шов имеет как минимум такую же прочность, как и основной металл.

Из каких частей состоит сварочное оборудование?

1. Сварочный источник питания

Сварочный источник питания подает электричество определенной силы тока и напряжения для запуска и поддержания дуги.

Существуют однофазные блоки питания 120 В, которые теоретически могут достигать 140 ампер, и однофазные блоки питания 240 В, которые достигают 250 ампер.

Для работы в тяжелых условиях предусмотрены мощные трехфазные блоки питания 480 В. Они предлагают гораздо большую силу тока, например, 600 ампер, и надежные циклы с высокой нагрузкой для высокой производительности.

Рабочий цикл — это процентное значение, которое указывает, как долго источник сварочного тока может поддерживать дугу при определенной силе тока, прежде чем он отключится для защиты от перегрева.

Значение 35% при максимальной силе тока достаточно для большинства работ, поскольку машина остывает каждый раз, когда вы заменяете стержень.

Все аппараты для дуговой сварки обеспечивают постоянную подачу тока в сварочную цепь, даже если вы не поддерживаете постоянную длину дуги. Поэтому мы называем их постоянным током.

Длина дуги — это расстояние между концом стержня и основным металлом. Вы хотите, чтобы он не превышал диаметр проволоки стержня.

Без постоянного тока даже незначительные изменения длины дуги сильно меняют силу тока. Это приведет к значительным колебаниям температуры и плохим результатам.

Типы тока

Источники питания для электродуговой сварки могут обеспечивать как переменный ток (AC), так и постоянный ток (DC). В настоящее время чаще встречается ДК.

Переменный ток меняет полярность (направление) тока с постоянной частотой 50 или 60 Гц. DC всегда течет в одном направлении. С DC вы можете выбирать между двумя полярностями или направлениями (DC+ и DC-).

Блоки питания переменного тока проще и дешевле, могут выполнять сварку, когда дуновение дуги (магнитное искажение) мешает правильному пути дуги, и вы можете использовать более длинные провода, чем провода постоянного тока.

Однако переменному току требуется более высокое напряжение холостого хода (OCV) для зажигания дуги, что повышает риск поражения электрическим током. OCV — это напряжение между жалом и заготовкой до начала дуги. Поражение электрическим током от переменного тока более опасно, чем от постоянного.

Кроме того, переменный ток дает несколько худшие результаты, чем постоянный, а некоторые электроды не горят от переменного тока.

Постоянный ток имеет много преимуществ перед переменным током:

- Постоянный ток не так опасен, если вас ударит током.

- У вас более плавная и стабильная дуга.

- Для запуска дуги требуется более низкий OCV.

- Уменьшение OCV также снижает риск поражения электрическим током.

- Легче зажигать дугу.

- Снижает риск прилипания стержня к заготовке.

- С постоянным током научиться сваривать проще.

- Легче сваривать в вертикальном и потолочном положениях.

- Меньше искр и брызг.

- Предлагает более привлекательные бусины.

- Наконец, больше подходит для сварки листового металла.

Однако блоки питания постоянного тока содержат компоненты для преобразования переменного тока в постоянный. К сожалению, это делает их более дорогими при покупке, ремонте и обслуживании.

Полярность DCEP или DCEN?

Положительный электрод постоянного тока (DCEP) или DC+ означает, что ток течет от рабочего зажима к заготовке. Оттуда он проходит через дугу к электроду и, наконец, обратно к источнику питания. Его также называют обратной полярностью (DCRP).

Большинство электродов работают на постоянном токе +, потому что он обеспечивает более глубокое проникновение, чем постоянный или переменный ток.

Отрицательный электрод постоянного тока (DCEN) или DC- означает, что ток течет от электрода к дуге и в заготовку. Оттуда он идет к рабочему зажиму и обратно к блоку питания. Его также называют прямой полярностью (DCSP).

DC – ускоряет расплавление электрода и обеспечивает более высокое наплавление металла и производительность. Кроме того, провар неглубокий, что подходит для сварки тонкого металла.

Трансформаторные и инверторные источники питания для сварочных работОсновная задача источника питания — брать ток из сети и преобразовывать его для использования в сварочных работах. Технология, используемая для этого, делит их на трансформаторы и инверторы.

Трансформатор Блоки питания являются самым старым типом и используют устаревший большой понижающий трансформатор для снижения напряжения и увеличения силы тока. Типичным примером являются «жужжащие ящики» переменного тока.

Сварочный аппарат переменного тока трансформатораТрансформаторные блоки питания надежны, просты, просты в обслуживании и ремонте. Они также лучше подходят для среды с влагой и пылью.

Но их простая технология не позволяет им быть очень портативными или предлагать какие-либо специальные функции.

Инвертор В сварочных источниках питания используются высокотехнологичные полупроводниковые компоненты, обеспечивающие требуемое сварочное напряжение и силу тока.

Инверторный сварочный аппарат постоянного токаИнверторы маленькие и очень портативные. Они обеспечивают стабильную дугу и лучшие характеристики сварки. Они также тратят меньше электроэнергии при ее преобразовании.

Они также оснащены дополнительными высокотехнологичными функциями, такими как горячий пуск, форсирование дуги, защита от прилипания и устройства снижения напряжения (VRD).

Однако инверторы дороже покупать или ремонтировать. Они чувствительны к ударам, скачкам напряжения, влаге и пыли. Наконец, большинство инверторных сварочных аппаратов не могут работать с электродами E6010.

Один раз в месяц можно продувать сжатым воздухом вентиляционные отверстия, чтобы удалить пыль и продлить срок их службы.

2. Электрододержатель или жало

Электрододержатель (или жало) представляет собой зажим, удерживающий сварочный электрод под разными углами. Он проводит электричество к электроду с DCEN или от электрода с DCEP.

Он проводит электричество к электроду с DCEN или от электрода с DCEP.

Stinger полностью изолированы и изготовлены из жаропрочных материалов. Это помогает им выдерживать сильный нагрев дуги при укорачивании электрода.

Существуют различные конструкции жала: зажимной, показанный на изображении выше, и цанговый тип.

Существует несколько размеров для различных размеров электродов, диапазонов силы тока и рабочих циклов.

Таблица максимальной силы тока, необходимой стингеру для различных размеров удилищ.

| Максимальная сила тока | Рабочий цикл | Размер в дюймах | Размер в мм |

|---|---|---|---|

| 100 | 50 | 1/8 | 3,2 |

| 200 | 50 | 5/32 | 4 |

| 300 | 60 | 7/32 | 5,6 |

| 60 | 1/4 | 6,4 | |

| 500 | 75 | 5/16 | 8 9 0215 |

Если стингер перегреется, его будет трудно держите его, но это также будет мешать работе дуги. Сильный нагрев вызовет падение напряжения в сварочной цепи, что приведет к нестабильности дуги.

Сильный нагрев вызовет падение напряжения в сварочной цепи, что приведет к нестабильности дуги.

3. Рабочий зажим или зажим заземления

Рабочий зажим (или зажим заземления) захватывает заготовку или другое металлическое приспособление, соединенное с ним, и замыкает электрическую цепь. Рабочий зажим проводит электричество в заготовку с DCEP или из заготовки в DCEN.

Зажим рабочий для сваркиВ зависимости от тока, который они должны поддерживать, бывают разных размеров, от легких до тяжелых.

Легкие зажимы используют пружину для захвата заготовки. В сверхпрочных зажимах используется винт для лучшего крепления к заготовке без перегрева или искрения.

Рабочие зажимы имеют ограничение по толщине, которую они могут зажать. Для случаев большой толщины существуют магнитные эквиваленты, которые могут прилипать к заготовке.

4. Сварочные провода

Сварочные провода представляют собой два кабеля, которые проводят ток от источника питания к электрододержателю и рабочему зажиму.

Их сердцевина состоит из множества медных проводов, сплетенных в один. Снаружи — толстое непроводящее покрытие из резины для электрозащиты. Покрытие также износостойкое и термостойкое.

Несмотря на безопасную конструкцию проводов, необходимо проверить провода на наличие повреждений, которые могут привести к обнажению внутреннего провода. Выводы термостойкие, но свежий сварной шов настолько горячий, что расплавит их. Это частая ошибка при сварке.

Как и в случае с жалом и рабочим зажимом, имеется соответствующий размер диаметра поводка. Опять же, это зависит от силы тока, которую они должны поддерживать, их длины и рабочего цикла источника питания.

Если провода слишком изогнуты или скручены, они могут перегреться и расплавиться или даже загореться. По этой причине вы всегда должны распространять лиды.

5. Другое оборудование для сварки электродом

Отбойный молоток Отбойный молоток необходим для сварки электродом, поскольку флюсовый материал стержня создает шлак на валике. Вы должны удалить его перед осмотром, прохождением еще одного валика или покраской последнего сварного шва.

Вы должны удалить его перед осмотром, прохождением еще одного валика или покраской последнего сварного шва.

Перед сваркой проволочная ручная щетка помогает очистить соединение от сухой прокатной окалины, легкой ржавчины и грязи. Вы также используете его для очистки борта от сколотого шлака перед дополнительными проходами.

Электроды для сварки стержней

Электроды для сварки стержней представляют собой сплошные круглые металлические стержни с покрытием из флюсового материала. Они являются расходуемым материалом и служат как электродами, так и присадочным металлом.

Покрытые электроды для электродуговой сварки (SMAW)Состав проволоки и флюса каждого электрода позволяет получить металл сварного шва, который идентичен или очень близок к металлам, которые он будет сваривать.

Каждый электрод поддерживает определенный диапазон силы тока и тип тока.

Наиболее распространенные электроды (или стержни) для сварки мягкой стали, низколегированной стали, закаленной стали, чугуна и нержавеющей стали. Кроме того, существуют стержни для алюминиевых, никелевых и медных сплавов.

Кроме того, существуют стержни для алюминиевых, никелевых и медных сплавов.

Наиболее распространенные диаметры электродов варьируются от 3/32 дюйма (2,4 мм) до 3/16 дюйма (4,8 мм) с шагом 1/32 дюйма (0,8 мм). Их длина варьируется от 12 дюймов (30 см) до 18 дюймов (45 см).

Сложный флюс, покрывающий проволоку, отвечает за следующее:

- Создает защитные газы, такие как двуокись углерода (CO2), для защиты дуги, наконечника электрода и сварочной ванны от атмосферы.

- Химикаты во флюсе образуют шлак, который вступает в реакцию с примесями в луже и улавливает их. После этого шлак поднимается на поверхность и затвердевает.

- Шлак на борте защищает его от воздуха до тех пор, пока температура не упадет.

- Флюс содержит химические вещества, обеспечивающие лучшую стабильность дуги.

- Некоторые флюсовые покрытия также содержат дополнительное количество железа для повышения производительности или легирующих элементов для контроля состава валика.

Классификация AWS

Американское общество сварщиков (AWS) разработало систему классификации стержневых электродов. На каждом электроде нанесено обозначение, например, Е7018-1.

Приставка E означает, что это сварочный электрод, а не простой присадочный металл.

Первые две или три цифры относятся к пределу прочности на растяжение присадочного металла. Сила растяжения — это сила, которую материал может выдержать при разрыве до того, как он сломается. Измеряется в фунтах на квадратный дюйм (psi).

Например, электрод E60XX может выдерживать давление не менее 60 000 фунтов на квадратный дюйм, а электрод E100XX — не менее 100 000 фунтов на квадратный дюйм.

Последние две цифры зависят от химического состава флюса.

предпоследний относится к положениям сварки, в которых можно использовать электрод.

- EXX 1 X для всех положений сварки: плоского, горизонтального, вертикального и потолочного.

- EXX 2 X для плоского положения и горизонтальных угловых швов.

Последняя цифра колеблется от 0 до 8 и многое говорит о составе флюса, проникновении стержня, содержании водорода и типе тока, который он поддерживает.

| Обозначение | Материал флюса | Ток Тип | Проникновение |

|---|---|---|---|

| EXX10 | Целлюлоза-натрий | DCEP | DEEP |

| EXX11 | Целлюлоза-калий | AC и DCEP | ГЛУБОКИЙ |

| EXX12 | Рутил-натрий | AC & DCEN | СРЕДНИЙ |

| EXX13 90 215 | Рутил-калий | AC и DC | LIGHT |

| EXX14 | Рутил-железный порошок | AC и DC | LIGHT |

| EXX15 | Низководородно-натриевый | DCEP | СРЕДНИЙ | EXX16 | Низководородно-калиевый | AC и DCEP | СРЕДНИЙ |

| EXX18 | Порошок с низким содержанием водорода и железа | AC и DCEP | СРЕДНИЙ |

| EXX24 | Железный порошок с высоким содержанием рутила | AC и DC | LIGHT |

| EXX28 | Порошок железа с низким содержанием водорода и высоким содержанием водорода | AC & DCEP | MEDIUM |

Теперь давайте см. наиболее распространенные стержневые электроды.

наиболее распространенные стержневые электроды.

E6010 и E6011

Электроды E6010 и E6011 имеют флюс, который содержит большое количество целлюлозы, органического вещества растительного происхождения.

Целлюлоза создает мощную дугу с самым глубоким проникновением. Наплавленный металл этих стержней затвердевает очень быстро, что делает их настоящими всепозиционными электродами.

Благодаря этому эти штанги подходят для тяжелых работ. Например, при сварке соединений труб с открытым корнем. И это лучшие стержни для сварки грязных заготовок.

Стержни E6010 и E6011 создают грубый и плоский валик. Шлак, который они оставляют на борте, нуждается в хорошей чистке, чтобы уйти.

E6013

Электроды E6013 содержат большое количество минерала рутила в своем флюсе. Этот минерал создает плавную дугу, которую легко зажечь и поддерживать.

Эти стержни представляют собой электроды общего назначения и являются наиболее удобными стержнями для начала сварки. Они дают красивый валик со шлаком, который легко снять. Кроме того, мягкая дуга обеспечивает легкий провар, что делает пруты E6013 подходящими для сварки листового металла.

Они дают красивый валик со шлаком, который легко снять. Кроме того, мягкая дуга обеспечивает легкий провар, что делает пруты E6013 подходящими для сварки листового металла.

Стержни E6013 не обеспечивают наилучший обзор лужи. Кроме того, размеры толще 1/8″ не подходят для вертикальной сварки вниз. Наконец, им нужен чистый сустав, чтобы хорошо работать.

E7018

Электроды E7018 имеют флюсовое покрытие, содержащее большое количество минерала фтористого кальция, который является основным (щелочным) по своей природе и имеет низководородные характеристики. В результате их дуга имеет среднее проплавление.

Флюс E7018 обеспечивает получение прочного металла сварного шва, поскольку его состав очищает сварочную ванну от примесей, чего не могут сделать другие флюсы.

Кроме того, покрытие E7018 имеет очень низкое содержание водорода. Это потому, что водород не должен оставаться в сварных швах закаливаемой стали. Если это так и сварной шов подвергается чрезмерному напряжению, водород может вызвать холодное растрескивание.

Чтобы сохранить низководородные характеристики, необходимо использовать стержни E7018 в течение 4 или 9 часов после извлечения их из коробки, в зависимости от их влагостойкости.

Для более длительного хранения их необходимо хранить в сварочных печах. Если они поглощают водород из воздуха, вы должны восстановить их с помощью этих печей.

Если вы используете стержни Э7018 для некритичных работ, например, если вы свариваете низкоуглеродистую сталь и создаете простые конструкции, вам не нужны низководородные характеристики.

Стержни E7018 дают приличный валик с легко удаляемым толстым шлаком. Кроме того, они обеспечивают отличную видимость лужи.

Но эти удилища нуждаются в очень чистом соединении, и зажечь дугу труднее, чем у других удилищ.

Вот более подробная статья Weldpundit о стержневых сварочных электродах.

Чем полезна сварка электродом?

Несмотря на то, что электродуговая сварка существует уже несколько десятилетий, и многие другие дуговые процессы появляются, чтобы отнять кусок пирога, с ее помощью все еще выполняется много сварки.

Сварка электродами проверена временем для ответственных работ, таких как строительство зданий, мостов, кораблей, труб, а также техническое обслуживание или ремонт различного тяжелого оборудования.

Простая конструкция сварочного аппарата делает его портативным, надежным и доступным. Это делает сварку доступной для ремонта и обслуживания дома, а также для любителей, которым нравится заниматься металлическими изделиями.

Pros

В сварке электродом все просто: блок питания, жало и расходуемый электрод.

- SMAW — это самый доступный сварочный процесс для покупки, обслуживания и использования.

- Все детали очень надежны, но их ремонт или замена дешевле.

- Небольшие размеры и вес блока питания делают его портативным и пригодным для размещения в ограниченном пространстве.

- Длинный электрод позволяет получить доступ к труднодоступным местам и сложным суставам.

- В состав флюса входят защитные газы, поэтому нет необходимости во внешних газовых баллонах, шлангах и т.

д.

д. - SMAW предлагает самый широкий выбор электродов для многих черных и цветных металлов.

- Большинство стержней допускают сварку во всех положениях.

- SMAW хорошо работает на открытом воздухе. Внутренне расширяющиеся защитные газы защищают дугу от ветра.

- Очень универсальный. Помимо сварки, с помощью специальных электродов можно резать, выдалбливать или наплавлять поврежденные детали.

- По своей природе SMAW создает шарики с глубоким проникновением и полным сплавлением.

- Ручное обращение с электродом обеспечивает превосходный контроль над лужей.

- У вас хорошая видимость лужи, потому что вы тащите электрод.

- При многократных проходах SMAW не имеет верхнего предела толщины металла.

Косвенным преимуществом является то, что вы начнете со сложного процесса. Если вы хотите прогрессировать в сварке, это хорошо. Вы заставите себя обращать внимание на лужу, звук дуги и движения рук, а также приобретете сильные мануальные навыки.

Минусы

К сожалению, электродуговая сварка имеет много недостатков:

- Время дуги и, следовательно, производительность низкие. Это связано с ручной заменой штока и временем, затрачиваемым на стружку и очистку шлака после каждого прохода.

- SMAW требует многих часов сосредоточенной практики, чтобы получить хорошие результаты.

- Стержень выделяет большое количество дыма и газов.

- Дуга несколько нестабильна и создает много искр и брызг.

- Нельзя сварить листовой металл и получить красивый валик или высокую производительность. Его легко прожечь или деформировать.

- Буртик выглядит не очень хорошо по сравнению с другими процессами.

- При неправильной технике часть шлака останется в валике. Этот дефект называется шлаковыми включениями. Это ослабляет сустав и делает его очень некрасивым.

Заключение

Сварка электродом (SMAW) по-прежнему является самым популярным процессом дуговой сварки во всем мире, и эта технология не исчезнет. Он незаменим во многих сценариях, от ремонта и обслуживания дома до промышленных проектов.

Он незаменим во многих сценариях, от ремонта и обслуживания дома до промышленных проектов.

Простой, но надежный, доступный по цене, портативный и универсальный с многочисленными типами удилищ. Но для этого требуются часы практики.

Вкратце:

- Сварочный контур состоит из источника питания, проводов, рабочего зажима, жала, электрода и заготовки.

- Дуга зажигается вручную между электродом и заготовкой.

- Тепло плазмы дуги плавит электрод и заготовку.

- Флюс выделяет защитные газы для защиты расплавленных металлов.

- Расплавленный металл переносится по дуге в ванну и заполняет соединение по мере износа стержня.

Другие статьи Weldpundit

Легко или сложно научиться сварке электродом?

Сравнение процессов сварки электродом и порошковой проволокой-S.

Лучший 110/220 Синхронный инвертор с двойным напряжением ARC200 для начинающих

Название по умолчанию — 139 долларов США. .00

.00Описание продукта

ARC200 — это интегрированный IGBT-инвертор, 200-амперный синергетический сварочный аппарат дуговой сварки, который поддерживает двойное напряжение и множество функций. Он имеет два режима сварки, в том числе сварку TIG и MMA. Функция синергетического управления может облегчить процесс сварки. Более того, сварочный аппарат также обеспечивает безопасность и надежность.

Технические характеристики

| Входное напряжение | 110/220 В |

| Входная мощность | 110 В (6 кВА)/220 В (9,4 кВА) |

| Текущий диапазон | 110 В (20–200 А)/220 В (20–200 А) |

| Напряжение холостого хода | 78В |

| Номинальный рабочий цикл | 60% |

| Диаметр электрода | Ø1,6-5 мм |

| Эффективность (%) | 85 |

| Степень защиты | ИП21С |

| Класс изоляции | Х |

| Вес машины | 13,42 фунта |

| Размер машины | 15,35″ * 6,30″ * 13,00″ |

| Стандартный | АНСИ/НЭМА/МЭК 60974-1-2019 |

ARC200 поддерживает WP-17V 35-50 TIG горелку.

Характеристики

- СИНЕРГЕТИЧЕСКОЕ УПРАВЛЕНИЕ

- Сварка TIG и ММА

- ИНВЕРТОРНАЯ ТЕХНОЛОГИЯ IGBT

- Портативный и легкий : Аппарат для дуговой мини-сварки весит всего 11,73 фунта, его легко носить с ручкой или плечевым ремнем (входит в комплект), он очень подходит для обслуживания на открытом воздухе, фермы, дорожного оборудования и домашних поделок.

- VRD, функция защиты от перегрузки по току/ перенапряжения/ перегрузки по току/ перегрузки/ перегрева

Синергетическое управление является ключевой особенностью нашего сварочного аппарата ARC200, что делает его отличным выбором как для профессионалов, так и для начинающих. Автоматическое согласование рекомендуемого тока и напряжения после выбора диаметра сварочной электроники означает, что даже люди с небольшим опытом могут быстро и легко освоить процесс сварки.

Сварочный аппарат 2-в-1 ARC200 предлагает два режима сварки, что позволяет выполнять широкий спектр сварочных работ. Регулируемый горячий старт и сила дуги облегчают зажигание дуги, а автоматическая функция защиты от прилипания предотвращает залипание электрода в сварочной ванне. Это делает его подходящим для сварки нержавеющей стали, низкоуглеродистой стали и других металлических материалов, а также для сварки алюминия методом TIG (горелка TIG не входит в комплект).

Сварочный аппарат для стержневой сварки создан с использованием передовых технологий, включая встроенную систему управления микроконтроллером и инверторную технологию IGBT. Это обеспечивает постоянную стабильность дуги, хороший поток, меньшее количество брызг и немедленную реакцию на любые изменения. Он также имеет возможность автоматически сохранять последние параметры сварки для быстрого и легкого запуска следующего сварочного проекта.

Наш революционный светодиодный дисплей обеспечивает точное отображение данных, которые легко читаются даже в шлеме. Аппарат для мини-дуговой сварки весит всего 11,73 фунта, что позволяет легко носить его с собой благодаря прилагаемой ручке или плечевому ремню. Это делает его идеальным для обслуживания на открытом воздухе, сельскохозяйственных работ, ремонта дорожной техники и домашних проектов.

Аппарат для мини-дуговой сварки весит всего 11,73 фунта, что позволяет легко носить его с собой благодаря прилагаемой ручке или плечевому ремню. Это делает его идеальным для обслуживания на открытом воздухе, сельскохозяйственных работ, ремонта дорожной техники и домашних проектов.

Мы в ARCCAPTAIN серьезно относимся к безопасности клиентов. Наши сварочные аппараты проходят тщательные испытания в смоделированных суровых условиях, чтобы убедиться, что они соответствуют самым высоким стандартам. Они также имеют функции VRD, защиты от перегрузки по току/перенапряжения/перегрузки по току/перегрузки/перегрева, чтобы обезопасить вас во время сварки.

Цифровое управление MCU

- Сварочный аппарат оснащен усовершенствованным цифровым управлением MCU, обеспечивающим интеллектуальную синергию, рекомендуемый ток и напряжение могут автоматически согласовываться после выбранного диаметра сварочных электродов, также вы можете регулировать сварочный ток в соответствии с к сварочным привычкам и фактическим условиям сварки.

Прост в использовании для начинающих и профессионалов.

Прост в использовании для начинающих и профессионалов.

Высокая эффективность сварки

- Горячий старт: Простой и эффективный запуск дуги во время начала сварки, обеспечение надежного и качественного зажигания дуги.

- Arc Force: Обеспечивает ровную и непрерывную дугу, поддерживает более глубокое проплавление и обеспечивает стабильную сварочную дугу.

- Автоматическая защита от прилипания: предотвращает прилипание электрода к заготовке во время сварки, безопасно и удобно для начинающих, обеспечивает отсутствие прилипания и гладкие сварные швы.

Качественные аксессуары

- 10-футовый заземляющий зажим с медным зажимом, прочный и долговечный

- Поставляется с адаптером 110/200 В, который можно подключить к любому обычному источнику питания

- Легко носить с собой благодаря плечевому ремню или ручке, будь то работа в воздухе, работа в помещении и на улице и т.

д.

д. - Щетка используется для удаления окалины.

- 10-футовый электрододержатель с сильным зажимным усилием, достаточно длинный, удобный в использовании

Комплектация:

- 1 * Сварочный аппарат ARCCAPTAIN

- Держатель электрода 1 * 10 футов

- 1 * 10 футов Заземляющий зажим

- 1 * Адаптер питания 110/220 В

- 1 * Руководство пользователя

- 1 * Плечевой ремень

- 1 * Щетка

1. Подсоедините держатель электрода для ММА к разъему (+) на источнике питания.

2. Подсоедините кабель заземления к разъему (-) на источнике питания.

3. Убедитесь, что зажим заземления надежно закреплен на заготовке или рабочей поверхности.

4. Убедитесь, что контактная поверхность зажима как можно больше.

Часто задаваемые вопросы

Можно ли сваривать алюминий с помощью сварочного аппарата ARCCAPTAIN

Мы не рекомендуем использовать сварочный аппарат ARC, MIG для сварки алюминия, который не будет работать хорошо. Лучше сваривать алюминий с помощью AC Сварочный аппарат TIG или импульсный сварочный аппарат MIG . Конечно, вы можете сваривать алюминий с помощью сварочного аппарата MIG с катушечным пистолетом.

Лучше сваривать алюминий с помощью AC Сварочный аппарат TIG или импульсный сварочный аппарат MIG . Конечно, вы можете сваривать алюминий с помощью сварочного аппарата MIG с катушечным пистолетом.

Где я могу скачать руководство пользователя

Здесь вы можете скачать руководства пользователя для всех моделей продуктов.

Какой тип шпульного пистолета мне нужен для MIG200

1. Ваш шпульный пистолет должен быть с европодключением, чтобы соответствовать MIG200.

2. Убедитесь, что на вашем пистолете есть 4-контактный штекер для авиации. В противном случае вам необходимо купить 4-контактный штекер самостоятельно. Рекомендуемый тип 4-контактной вилки: серия SP21

ЕВРО розетка, 4-контактная авиационная вилка

Отверстие 1 соединяется с катушкой “+”, отверстие 2 соединяется с катушкой “-“.

ВИЛКА ДОЛЖНА СООТВЕТСТВОВАТЬ РОЗЕТКЕ. Необходимо заменить вилку горелки на 4-контактную.

Можете ли вы предоставить графитовый вкладыш для сварки алюминия вместо использования отдельного шпульного пистолета?

В настоящее время наш сварочный аппарат mig200 поддерживает графитовую футеровку. Вам необходимо найти графит подходящего размера и заменить приводной ролик.

Вам необходимо найти графит подходящего размера и заменить приводной ролик.

Вы также можете подключить катушечную горелку для сварки алюминия. Но если вы хотите получить лучшую производительность сварки. Для сварки алюминия лучше использовать сварочный аппарат переменного/постоянного тока.

Если мне нужны детали продуктов. Где я могу это найти?

Arccaptain будет продавать большую часть деталей для нашего продукта, таких как TIG-горелка, сварочная проволока, 9Рюкзак сварочный 0023 и др. можно купить прямо на официальном сайте по доступной цене.

Какой тип горелки TIG подходит для машины Arccaptain

Mig200 поддерживает горелку TIG типа WP-17V 35-50.

MIG130 поддерживает горелку TIG типа WP-17V 10-25.

ARC200 поддерживает горелку TIG типа WP-17V 35-50.

ARC160 поддерживает горелку TIG типа WP-17V 10-25.

Какая рекомендуемая сила тока для электродов по типу и диаметру

Вы можете прочитать справочную таблицу здесь сварить сталь 1мм-6мм.

Аппарат MIG200 может сваривать алюминий толщиной от 1 до 5 мм.

Что такое стандартный контактный наконечник MIG Таблица размеров

Вы можете прочитать руководство здесь .

Можно ли сваривать алюминий с помощью аппарата для безгазовой сварки MIG

Хотя можно сваривать алюминий с помощью аппарата для безгазовой сварки MIG, обычно это не рекомендуется, так как это может привести к плохому качеству сварных швов и повреждению сварочного оборудования. Это связано с тем, что алюминий является металлом с высокой проводимостью и требует большого количества тепла для правильной сварки, чего может быть трудно достичь с помощью безгазовой сварки MIG. Кроме того, сварка алюминия безгазовым сварочным аппаратом MIG может привести к таким проблемам, как пористость, несплавление и деформация.

Как правило, при сварке алюминия рекомендуется использовать специальный аппарат для сварки TIG или MIG с катушечным пистолетом и соответствующим защитным газом (например, аргоном), поскольку эти методы обеспечивают лучший контроль над подводом тепла и обеспечивают высокое качество сварных швов.

Именно она позволяет разогреть определенный участок до высокой температуры, расплавить материал и соединить детали в защитной среде.

Именно она позволяет разогреть определенный участок до высокой температуры, расплавить материал и соединить детали в защитной среде.

Чаще всего встречаются изделия с показателями 1.6-8 мм. Для бытовых нужд подходят стержни с диаметром 2.5 мм.

Чаще всего встречаются изделия с показателями 1.6-8 мм. Для бытовых нужд подходят стержни с диаметром 2.5 мм.

Или взять новый.

Или взять новый. при этом важно сохранить все те же 2-3 мм зазора;

при этом важно сохранить все те же 2-3 мм зазора; если расстояние больше, варить нужно отрезками, чтобы компенсировать напряжение.

если расстояние больше, варить нужно отрезками, чтобы компенсировать напряжение.

Причиной может быть плохое покрытие электродов или то, что оно отсырело. Это решается прокалкой присадочных материалов на печи или другом устройстве при температуре 170 градусов. Поры могут появляться и при сильном ветре в месте сварки на улице, поэтому необходимо установить заграждающий щит.