Заточка сверла по металлу: как правильно, важные моменты

При сверлении металла, режущий инструмент теряет начальную остроту рабочей кромки. Не стоит его выкидывать, чтобы приобретать новый. Даже самая прочная марка стали, подверженная термической обработке, не может обеспечить выполнение сверлильных операций без восстановления режущей части. Вернуть прежние эксплуатационные свойства поможет заточка сверла по металлу. Приспособление своими руками в бытовых условиях изготовить несложно без использования специального оборудования. Рассмотрим, как вернуть инструменту первоначальные режущие свойства.

Содержание

Как влияет угол заточки сверла по металлу на эффективность сверления

В домашних условиях часто производят работы по выполнению в металле отверстий требуемого размера. Не всегда при выполнении сверления имеется возможность оперативно заменить изношенный инструмент новым, имеющим необходимый размер. Домашние умельцы стараются подбирать необходимый диаметр, но если углы заточки сверл не выдержаны, то проблематично быстро и качественно выполнить поставленную задачу.

Несоответствие остроты режущей кромки и геометрических параметров можно определить по ряду признаков:

- повышенному уровню шума, издаваемому незаточенным хвостовиком;

- интенсивному повышению температуры заготовки при механической обработке;

- резкому нагреву рабочей части и тела, закрепленного в патроне;

- неудовлетворительному качеству формируемых отверстий;

- возрастанию осевого усилия, прикладываемого к электрической дрели;

- качеству стружки, которая крошится, а не имеет спиральную форму.

Кроме того, значительно возрастает нагрузка на электродвигатель при попытке приложить в осевом направлении усилие, достаточное для погружения режущей кромки в металл. Затупление фаски является источником дополнительного сопротивления между режущей частью и поверхностью обработки. Зная, как правильно заточить сверло по металлу, при обнаружении любого из указанных признаков необходимо немедленно прекратить сверление и приступить к восстановлению.

Зная, как правильно заточить сверло по металлу, при обнаружении любого из указанных признаков необходимо немедленно прекратить сверление и приступить к восстановлению.

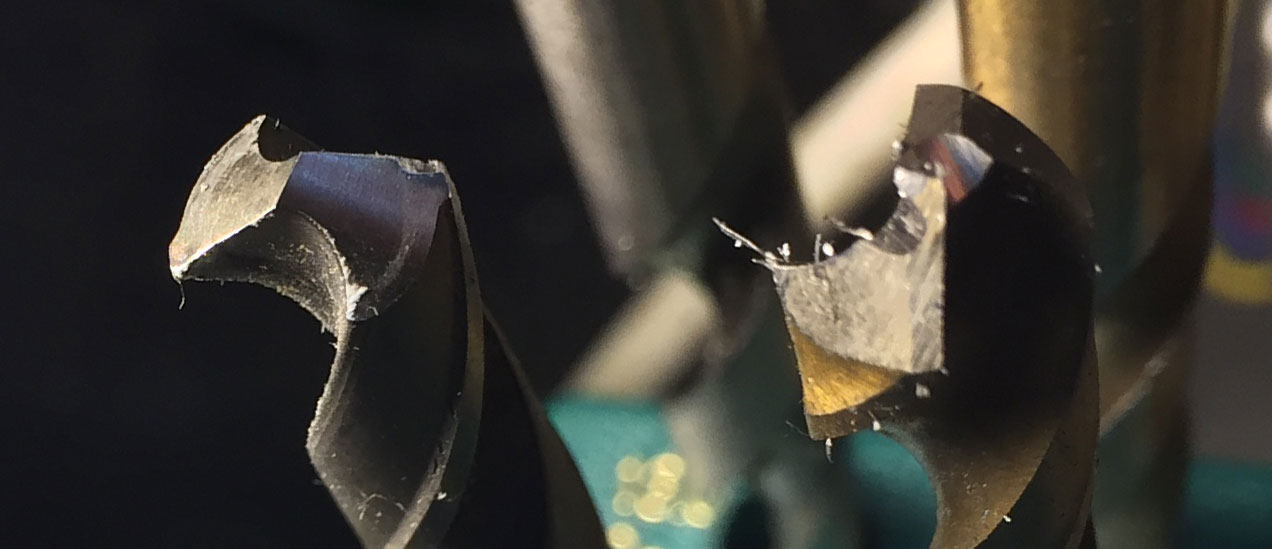

Изношенная рабочая часть не только снижает эффективность механической обработки, но также влияет на безопасность. При высоком нагреве и повышенной температуре, выполняя мехобработку на значительных скоростях, возможна поломка. Фрагменты металла могут разлететься во все стороны и нанести серьезные травмы.

Заточка сверл – подготовительные мероприятия

Домашних мастеров часто огорчает невозможность дальнейшей реализации замыслов из-за того, что затупилось сверло. Как заточить его самому? Ведь в условиях производственных предприятий для решения такой задачи применяется специальное оборудование. Оно позволяет обеспечить повышенную точность, надежно фиксирует режущий хвостовик и восстанавливает состояние режущей кромки за ограниченное время. Размышляя, как заточить сверло по металлу у себя дома, проверьте, какой имеется бытовой электроинструмент.

Подойдет следующее оборудование:

- шлифовальная машинка;

- точильный станок;

- электрическая дрель.

Следует тщательно продумать, что понадобится для выполнения работ, чем дополнительно укомплектовать электроинструмент.

Заточка сверл своими руками должна производиться с использованием дополнительных принадлежностей:

- точильных кругов, имеющих различную твердость. Зернистость круга подбирается в зависимости от твердости обрабатываемого материала;

- емкости, предназначенной для охлаждающей жидкости. По эффективности охлаждения машинное масло обеспечит больший эффект, чем обычная вода;

- фиксирующего приспособления, позволяющего гарантировать необходимый угол заострения. Важно обеспечить надежную фиксацию при обработке режущей части.

Для обеспечения неподвижности может использоваться сложное приспособление с регулируемым углом или простая точилка для сверл на дрель.

При выполнении работ необходимо использовать средства индивидуальной защиты для соблюдения требований техники безопасности.

Для заточных мероприятий понадобятся:

- защитные очки. Они предохранят слизистую оболочку глаз от засорения стружкой и пылью, а также попадания искр при механической обработке;

- рукавицы. Надежно защитят кожу рук от порезов при касании остро заточенной кромки и разлетающихся фрагментов металлической стружки.

Подготовив все необходимое для выполнения работ, следует изучить, как заточить сверло правильно в домашних условиях. Это позволит избежать ошибок и значительно ускорит выполнение заточных мероприятий.

Работа изношенным сверлом является не только неэффективной, но и небезопаснойКак правильно точить сверла по металлу

К сожалению, не все домашние умельцы имеют представления, как правильно заточить сверло. Некоторые тратят денежные средства на покупку нового, а затупившееся выбрасывают.

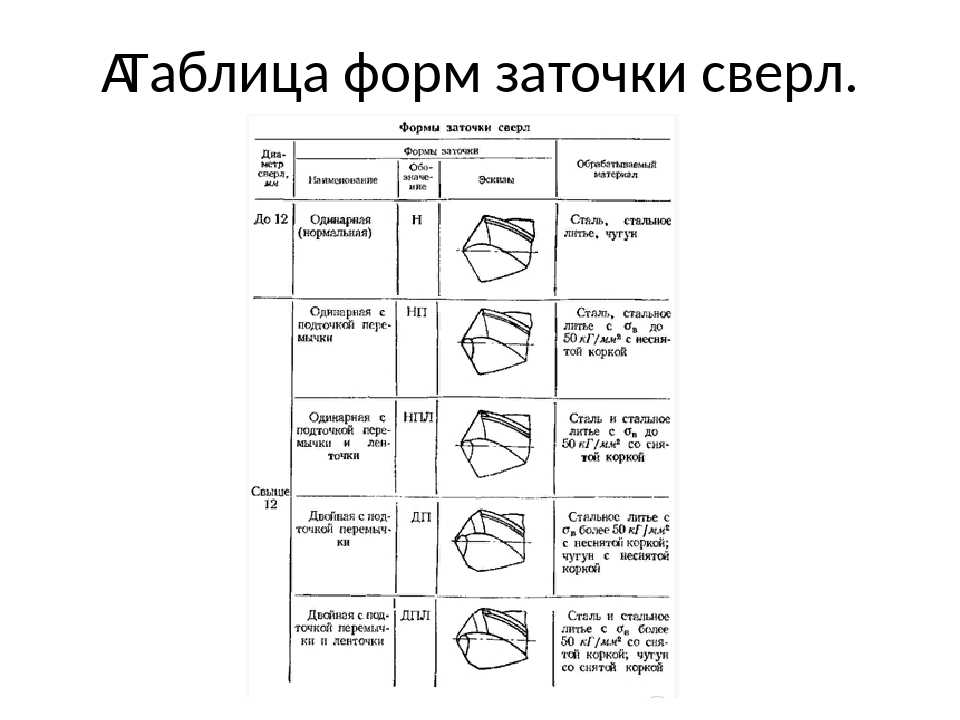

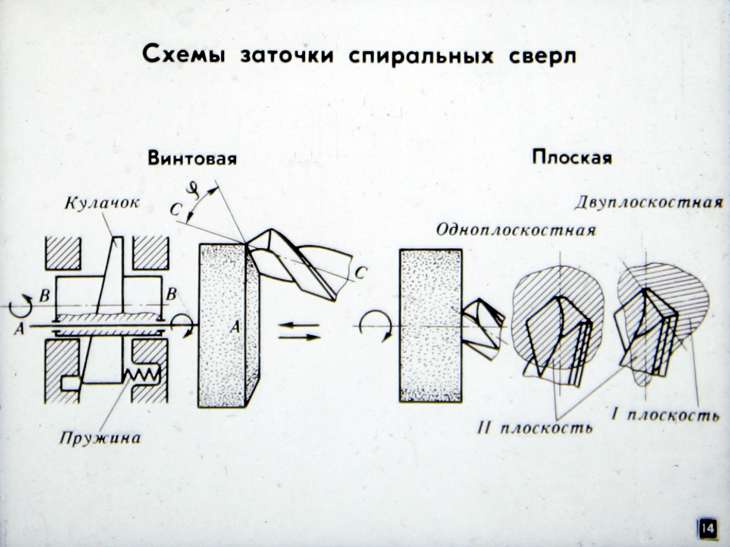

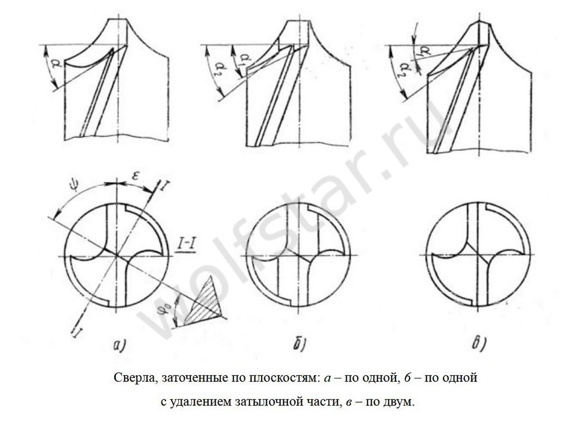

В зависимости от формы режущей части, применяются различные методы восстановления рабочей поверхности:

- одноплоскостной;

- двухплоскостной;

- конический;

- цилиндрический;

- винтовой.

До начала работы следует:

- определиться с методом восстановительных работ;

- осмотреть состояние рабочей поверхности;

- проверить работоспособность заточного устройства;

- подготовить фиксирующее приспособление.

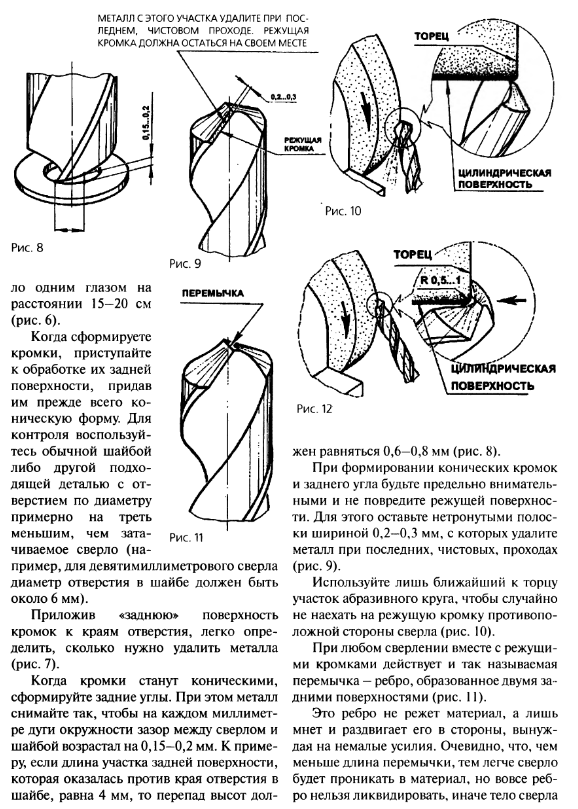

На примере наиболее распространенных методов – одноплоскостного и конического, рассмотрим алгоритм действий.

Чтобы заточка сверла была качественной, необходимо обеспечить его подачу в зону обработки под требуемым угломПри выполнении работ одноплоскостным методом необходимо подвести режущий инструмент к наждачному кругу, обеспечив параллельное расположение режущей кромки относительно плоскости круга.

Обратите внимание на серьезные моменты:

- абразивный круг должен вращаться навстречу затачиваемой поверхности;

- соблюдайте постоянный угол и не допускайте смещения относительно оси;

- выполняйте работу по восстановлению рабочей кромки за один подход;

- охлаждайте нагретый хвостовик при смене положения.

При визуальном осмотре острия рабочие грани должны иметь одинаковый уклон и равную длину, что несложно проверить с помощью шаблона.

Конический метод восстановления – более сложный и требует определенной подготовки. Он имеет принципиальные отличия от одноплоскостного, и используется для инструмента диаметром свыше 4 мм. Затачиваемый инструмент следует держать обеими руками. Коснувшись рабочей частью абразивной поверхности, необходимо плавно выполнять поворот по задней стороне, придавая конусообразную форму.

После завершения работ по восстановлению режущей кромки помните, что необходимо довести инструмент.

При выполнении заточки сверл в домашних условиях всегда приходится искать способы, позволяющие сделать результат этого процесса качественнымЗадача доводки:

- шлифовка рабочей части;

- удаление мельчайших шероховатостей.

Для этого можно использовать круг с мелким абразивом.

Правильная заточка сверла – важные моменты

Имеется общее правило при выполнении заточных работ – вначале следует заострить заднее основание, а затем подходить к обработке режущего элемента.

При этом важно соблюдать следующие рекомендации:

- удерживать инструмент, располагая режущую кромку параллельно абразивному кругу;

- применять специальное приспособление, обеспечивающее необходимый угол заострения.

При заточке обратите внимание на указанные моменты:

- соблюдение переднего угла рабочей части. Он замеряется в главной плоскости и располагается между рабочей частью инструмента и основанием кромки резания;

- правильность заточки заднего угла режущей кромки. Он контролируется аналогично переднему, но расположен в задней плоскости инструмента;

- соответствие углового положения двух кромок резания. Угол располагается при вершине рабочей поверхности и расположен между обеими режущими кромками.

Соблюдение рекомендаций по заточке позволит полностью восстановить рабочие характеристики.

Наждачный станок, оснащенный точильным кругом, является универсальным устройством, позволяющим даже в домашних условиях качественно заточить сверло по металлуУгол заточки сверла – применяем контрольный шаблон

При самостоятельном выполнении заточных работ следует исключить вероятность ошибок. Для этого необходимо проконтролировать правильность обработки, используя специальный шаблон. Его можно купить в специализированных магазинах или изготовить самостоятельно, используя алюминиевый, медный или стальной лист с толщиной 1–1,5 мм. Желательно использовать стальной шаблон, отличающийся увеличенным ресурсом использования.

Его можно купить в специализированных магазинах или изготовить самостоятельно, используя алюминиевый, медный или стальной лист с толщиной 1–1,5 мм. Желательно использовать стальной шаблон, отличающийся увеличенным ресурсом использования.

Контрольное приспособление позволяет проверить следующие параметры:

- длину режущей кромки;

- угол при вершине;

- взаимное положение режущей части и перемычки.

Контролируя угол заострения и другие параметры, можно добиться правильной геометрии рабочей части. После проверки с помощью контрольного шаблона можно произвести пробное сверление и, в случае необходимости повторно довести рабочую поверхность.

Сверла по металлу – заточка с помощью приспособления

Для восстановления режущего инструмента в домашних условиях удобно использовать самодельное приспособление. Заточка сверла по металлу – несложная операция, с которой можно справиться самостоятельно. Для обеспечения жесткости конструкции необходимо собирать приспособление на мощной опорной плите.

К основе крепятся следующие элементы:

- приводной двигатель с установленным на валу наждачным кругом;

- поворотная колонка с механизмом фиксации инструмента.

Использование поворотного приспособления позволит произвести заточку в различных пространственных положениях. При этом будет гарантирован угол расположения режущей части относительно абразивной поверхности круга.

Используя насадку с кругом, установленную в патрон обычной бытовой дрели, также можно восстановить режущую кромку.

Для этого необходимо выполнить следующие работы:

- Зафиксировать режущий инструмент в тисках или приспособлении.

- Задать требуемое угловое положение.

- Закрепить абразивный диск в патроне.

- Поднести дрель с насадкой, соблюдая необходимый угол.

Аналогичные задачи можно выполнять с помощью болгарки, на которой закреплен диск, предназначенный для обработки металла.

Подводим итоги

Разобравшись со всеми тонкостями заточных работ, следует определиться, какой электроинструмент лучше использовать. Домашними мастерами разработано множество различных приспособлений, обеспечивающих повышенную точность заточки. Важно тщательно изучить их конструкцию и выбрать оптимальный вариант. Желательно первый раз восстанавливать инструмент под контролем специалиста. Терпение и настойчивость – главные качества в этой работе.

Как правильно заточить сверло с помощью заточного станка или болгарской пилы

От автора: здравствуйте, дорогие читатели! У любого мастера и хозяина инструмент содержится аккуратно и с большой любовью. Ведь от состояния зависит срок его службы и качество работы. Некоторые детали изнашиваются, их проще заменить на новые. А другие инструменты надо правильно заточить, тогда они еще долго будут вам служить. Тут можно провести аналогию с кухонным ножом — никому и в голову не придет через месяц покупки выкинуть его, проще наточить и успешно использовать далее.

Тут можно провести аналогию с кухонным ножом — никому и в голову не придет через месяц покупки выкинуть его, проще наточить и успешно использовать далее.

Но вернемся к инструментам, необходимым для строительства и ремонта. Давайте узнаем, как правильно заточить сверло, если у нас на руках имеется затупившееся. Какие есть способы и как их применить новичку? Какими бывают сверла? Есть ли секреты мастерства? Об этом вы узнаете в нашей статье.

Что такое сверло

Содержание статьи:

Одним из самых востребованных в быту помощников является электродрель, она — надежный товарищ во многих домашних делах. К каждой дрели имеется определенный набор сверл, в зависимости от потребности мастера. Конечно, сверла, как любой режущий инструмент, надо содержать в полном порядке — следить за состоянием, вовремя точить.

Этот элемент может применяться не только для создания новых отверстий в материале основания, но и для увеличения уже имеющихся — так называемого рассверливания. Конструкция сверла состоит из рабочей и хвостовой частей, шейки, лапки.

Конструкция сверла состоит из рабочей и хвостовой частей, шейки, лапки.

Рабочая часть может быть различной формы, самая популярная — винтовая (спиральная), также есть плоские, для глубокого сверления, одностороннего резания, ступенчатые и пр. Именно она и затупляется, ее-то и будем точить. Хвостовая часть по конструкции тоже может быть различной — с хвостовиком цилиндрическим, коническим, трехгранным и пр.

Целевое назначение

По обрабатываемому материалу сверла делятся следующим образом:

- универсальные;

- по металлу и сплавам;

- по бетону, кирпичу, камню;

- по стеклу, керамике;

- по дереву.

Из этого списка уже понятно, что сверла — вещь в хозяйстве бесценная, работать можно практически со всеми материалами. Так что ухаживаем за инструментом правильно, и он прослужит нам долго верой и правдой!

Если вы читаете эту статью, значит, у вас уже имеется на руках сверло или сверла, потерявшие остроту, с нарушенной геометрией рабочей части. Переберите все имеющиеся инструменты, давайте приведем в порядок рабочий ящик. И когда в следующий раз возникнет необходимость сверления, вы ловко и быстро справитесь с задачей на радость себе и домочадцам.

Переберите все имеющиеся инструменты, давайте приведем в порядок рабочий ящик. И когда в следующий раз возникнет необходимость сверления, вы ловко и быстро справитесь с задачей на радость себе и домочадцам.

Подготовка к работе

Начнем с подготовительных мероприятий, позаботимся о технике безопасности. Как бы ни было важно срочно и быстро привести все в порядок, все же это надо делать не ценой здоровья. Поэтому посмотрим, что нам надо иметь: защитные очки или маску, емкость с водой (для охлаждения). Также лежит и ждет приобретения остроты сверло (или несколько). И вот самое время посмотреть: а чем же мы будем точить? Какие есть варианты в домашних условиях?

Существует несколько возможностей для затачивания: заточный (он же точильный) станок и болгарская пила. В домашнем пользовании, как правило, сверла малого диаметра (до 16 мм), поэтому можно обойтись без помощи профессиональных производственных станков, своими силами.

Признаки затупления сверла

Теперь следует выбрать элементы, над которыми необходимо поработать. Когда острота инструмента утеряна, это можно понять в процессе эксплуатации по звуку — раздается гул и скрип изношенного материала. Сами отверстия уже по качеству неудовлетворительны. А если дотронуться до сверла (разумеется, выключив дрель предварительно) сразу после работы, можно обжечься — до того интенсивно оно нагревается. Все эти признаки в совокупности и приводят нас к решению прервать работу и заняться заточкой.

Когда острота инструмента утеряна, это можно понять в процессе эксплуатации по звуку — раздается гул и скрип изношенного материала. Сами отверстия уже по качеству неудовлетворительны. А если дотронуться до сверла (разумеется, выключив дрель предварительно) сразу после работы, можно обжечься — до того интенсивно оно нагревается. Все эти признаки в совокупности и приводят нас к решению прервать работу и заняться заточкой.

Способы заточки

Сверла можно заточить различными способами, самые распространенные — это одноплоскостной и конический. Первый подходит для узких сверл, у которых диаметр не более 3 мм. Особенность этой заточки — сверла прикладываются к точильному кругу и равномерно водятся по его абразивной поверхности (строго параллельно). Этот вид работы требует особой аккуратности и внимательности, можно по неосторожности все испортить.

Коническая заточка применяется для инструментов, диаметр которых 3 мм и более. Такое сверло крепко фиксируется и последовательно затачивается небольшим прижатием к точильному камню с «покачиванием». Затачивать перо следует плавно и небыстро, не допуская отрывания от точильного круга. Все делается осторожно и бережно.

Затачивать перо следует плавно и небыстро, не допуская отрывания от точильного круга. Все делается осторожно и бережно.

Во время затачивания надо следить, чтобы не перегреть инструмент, не забываем окунать его для охлаждения и закалки в холодную воду, емкость с которой заботливо приготовили загодя. Про защитные очки тоже не забываем.

Заточный станок

В быту очень удобен заточный станок. Если у вас его еще нет, возможно, время задуматься о его приобретении — это покупка на десятилетия, много места не займет, а сил и энергии вам сбережет много, как и обеспечит бережное отношение к затачиваемому инструменту. Заточный станок работает от сети, на электричестве. Давайте посмотрим видео замечательного мастера, в котором подробно описаны и подготовительная часть работы, и сам процесс.

Универсальный заточный станок пригодится и для заточки разных других инструментов, от ножниц до топоров, так что пылиться он явно не будет. Это оборудование представляет собой электродвигатель и два вращающихся абразивных круга. На одном круге крупный размер зерен — для грубой обработки инструмента, на другом — мелкое зерно, необходимое для более тонкой заточки. Некоторые модели оснащены дополнительно лампой для освещения рабочего процесса, что удобно во избежание травм.

Это оборудование представляет собой электродвигатель и два вращающихся абразивных круга. На одном круге крупный размер зерен — для грубой обработки инструмента, на другом — мелкое зерно, необходимое для более тонкой заточки. Некоторые модели оснащены дополнительно лампой для освещения рабочего процесса, что удобно во избежание травм.

Работа со спиральными сверлами

Поскольку они самые распространенные, начнем с них. Заточка сверл для дерева может не понадобиться несколько лет. Древесина — материал мягкий, податливый, инструмент долго будет радовать своей остротой. Чего нельзя сказать о других сверлах — например, по металлу. Характерный скрипучий звук вам подскажет, дальше работать затупившимся инструментом не стоит. Для подобной работы непременно нужны острые сверла.

Заточка выполняется по задней грани. Работа выполняется симметрично, последовательно и очень аккуратно. Внимательно надо следить за углом, под которым инструмент расположен, когда работаешь на станке. Достаточно изменить положение, чтобы деформировать элемент и свести на нет весь труд. Придется покупать новый инструмент и уже с ним обращаться более бережно.

Достаточно изменить положение, чтобы деформировать элемент и свести на нет весь труд. Придется покупать новый инструмент и уже с ним обращаться более бережно.

Особо пристальное внимание нужно уделять кромке — это и есть режущая часть инструмента, нагрузка на нее повышенная. Для того чтобы обеспечить необходимые углы заточки, надо использовать особые приспособления для их измерения. Пример такого шаблона можно посмотреть на видео выше, на 4-й минуте просмотра.

Приведем необходимые цифры, которых стоит придерживаться в работе. Угол при вершине в градусах: 90–100° — пластмасса; 118° — сталь, чугун; 120–130° – латунь, бронза; 140° — древесина, мрамор, эбонит и хрупкие материалы.

Победитовое сверло

Победит — твердый сплав (90% вольфрама+10 % кобальта) с высокой степенью прочности. Со сверлом с напайкой из него вы с легкостью сделаете отверстие в таких плотных материалах, как бетон, кирпич, камень. Можно ли точить такой инструмент? Ответ прост: не только можно, но и нужно. Визжащий звук при работе ясно вам укажет, что пришло время заточки. Для этого подойдет точильный станок с алмазным диском.

Визжащий звук при работе ясно вам укажет, что пришло время заточки. Для этого подойдет точильный станок с алмазным диском.

При затачивании победитового сверла есть следующий важный момент: угол заточки равен 170°. Еще немаловажная особенность: не перегрейте элемент в процессе работы, для этого у вас есть емкость с холодной водой. Периодически охлаждайте. Если проигнорировать этот совет, то по инструменту могут пойти трещинки и частицы победитовой напайки отслоятся.

Заточка без станка

Бывает и так, что затупившееся сверло — вот оно, пожалуйста. А заточного станка что-то не наблюдается. Выход есть — если соблюдать технику безопасности, то можно наточить элемент с помощью болгарки. В интернете есть множество видео, на которых можно подробно рассмотреть процесс. Существует два варианта работы — закрепляется либо само сверло, либо болгарка. В первом случае на болгарке диск для работы по металлу, во втором — диск с мелким наждаком. Не забываем о защитных очках!

Во время заточки инструмента важно сохранить геометрию и угол задней части сверла (первоначальный вид, заводская форма), благодаря этому работа ваша будет безупречной. Помним: чем более высокая прочность у затачиваемого инструмента, тем медленнее вращается заточный диск.

Помним: чем более высокая прочность у затачиваемого инструмента, тем медленнее вращается заточный диск.

Основные правила

У каждого дела есть свои правила, и заточка сверл — не исключение. Вот основные принципы, которых следует строго придерживаться:

- постепенность заточки;

- плавность движений;

- кромка должна быть расположена параллельно рабочей поверхности точильного камня;

- режущие кромки прямолинейны и идентичны по длине, у них одинаковая величина углов при вершине (а также углы заострения) в отношении оси сверла.

Не менее важна доводка — это завершающий этап нашей с вами работы, заключительная обработка инструмента. Процедура необходима для того, чтобы поверхность стала гладкой, без зазубрин. Инструмент, над которым провели доводку, приобретает более высокие износостойкие свойства, чем просто после затачивания.

Для проведения процедуры на производствах есть доводочные станки, применяются специальные шлифовальные круги. Когда делается профессиональная заточка, этап доводки делается в обязательном порядке. Это повышает срок службы инструмента.

Когда делается профессиональная заточка, этап доводки делается в обязательном порядке. Это повышает срок службы инструмента.

Информации в статье много, можно тезисами отметить основные моменты:

- заточка выполняется профессионально и своими силами;

- защитные очки при работе обязательны;

- точильный станок — покупка нужная;

- для сверл диаметром до 3 мм подойдет одноплоскостная заточка;

- для более широких подойдет коническая заточка;

- за неимением точильного станка, наточите сверло болгаркой;

- для победитовых сверл требуется специальное оборудование;

- при имеющейся возможности произвести доводку сделайте ее.

Если вы абсолютный новичок и ни разу не занимались заточкой инструментов, внимательно посмотрите видео выше и приступайте к работе. Тут дадим небольшой, но ценный совет. Для начала заточите не то сверло, которое вам очень нужно для работы, а какое-нибудь из старых, которые наверняка имеются у вас в хозяйстве. Это поможет вам «набить руку», почувствовать силу нажима, разобраться с углом и обрести уверенность. Читайте статьи на нашем сайте и пользуйтесь опытом мастеров! Удачи вам!

Это поможет вам «набить руку», почувствовать силу нажима, разобраться с углом и обрести уверенность. Читайте статьи на нашем сайте и пользуйтесь опытом мастеров! Удачи вам!

Как заточить спиральные сверла – навык, который должен знать каждый слесарь, каждый владелец сверла!

BladesIIB

https://www.youtube.com/c/BladesIIB

- #1

Я уверен, что в каждом магазине есть коробка с тупыми спиральными сверлами, которые нужно заточить. Сталь хороша для того, чтобы ее выбрасывать, но она редко возвращается из коробки. Пришло время развеять мифы, предания и легенды, чтобы отточить эти важные инструменты.

Когда я заточил свое первое спиральное сверло около 35 лет назад во время учебы на машиниста, моей первой мыслью было ВАУ! Моя вторая мысль заключалась в том, что это было так просто, почему не все знают, как это сделать. С тех пор я научил своего папу и многих друзей, как самостоятельно затачивать спиральные сверла и экономить им деньги, но в основном экономить время при сверлении отверстий.

В видео вы увидите, как сделать штангенциркуль для больших спиральных сверл и, конечно же, как затачивать маленькие, средние и большие сверла. Начинайте с более крупных, так как на них легче увидеть, что происходит. Затем перехожу к мелким, где я полностью выравниваю сверло 1/8″ и возвращаю его в состояние нового сверления всего за минуту или около того на шлифовальном станке.

Надеюсь, это поможет вам возродить несколько хороших дрелей в вашем магазине.

Последнее редактирование:

Мтнмак

Зарегистрировано

- #2

Одна из первых вещей, которым мы должны были научиться в торговом училище, задолго до того, как нам разрешили прикасаться к мельнице или токарному станку. В производственных условиях мы затачивали дома вручную только сверла диаметром более 1/2 дюйма. Сверла менее 3/16 дюйма выбрасывались, когда они затуплялись, а остальные отправляли в сервис по заточке, когда у нас было достаточное количество. Теперь, когда я Я на пенсии, снова вернулся к заточке сверл под 1/2″. Рад, что научился этому 40 лет назад.

MrWhoopee

H-M Supporter — Золотой участник

- #3

Прежде чем мы смогли пройти первый семестр механический цех, Гарри стачивал углы на 3/8 сверла, отдавал его нам и запускал секундомер. У нас было 2 минуты, чтобы привести его в исправное (по меркам HIS) состояние. Идея заключалась в том, что если это займет больше времени, будет выгоднее выбросить его. Я благодарю его почти каждый день.

BladesIIB

https://www.youtube.com/c/BladesIIB

- #4

MrWhoopee сказал:

Перед тем, как мы смогли пройти первый семестр механический цех, Гарри стачивал углы на 3/8 бите, отдавал его нам и запускал секундомер.

У нас было 2 минуты, чтобы привести его в исправное (по меркам HIS) состояние. Идея заключалась в том, что если это займет больше времени, будет выгоднее выбросить его. Я благодарю его почти каждый день.

Нажмите, чтобы развернуть…

Похоже, отличный учитель. Я благодарен и за свою. Изучил много жизненных навыков в классе механического цеха, которые сослужили мне хорошую службу.

Бенмикри

Джон Йорк

- #5

Я тоже научился затачивать сверла еще до того, как пошел в механический цех в старшей школе; они работали достаточно хорошо, и впоследствии я получил хорошую скидку на Drill Doctor, оставив его, когда я продал свой магазин, я получил приспособление для заточки сверл Weldon для моего фрезерного станка —

BladesIIB

https://www.

youtube.com/c/BladesIIB

youtube.com/c/BladesIIB- #6

Бенмикри сказал:

Я тоже научился затачивать сверла еще до того, как пошел в механический цех в средней школе; они работали достаточно хорошо, и впоследствии я получил хорошую скидку на Drill Doctor, оставив его, когда я продал свой магазин, я получил приспособление для заточки сверл Weldon для моего фрезерного станка —

Нажмите, чтобы развернуть…

У нас был шлифовальный станок, на котором я работал со сверлами размером около 1 ¼” и больше. марку не помню. Небольшое устройство, которое лежало на скамейке, и оно хорошо работало. Все, что меньше, было сделано вручную, и теперь я просто делаю их все вручную. Стоит провести несколько минут в домашнем магазине наверняка.

Все, что меньше, было сделано вручную, и теперь я просто делаю их все вручную. Стоит провести несколько минут в домашнем магазине наверняка.

проектная гайка

Зарегистрировано

- #7

У меня немного другой взгляд на заточку сверл. Пока навык пригодится, сам процесс PITA. Как и большинству, мне пришлось научиться этому на ранней стадии и много лет мириться с неудобствами. Я много лет работал в опытно-конструкторской мастерской. Как и в большинстве магазинов, новый парень получает наименее желанную работу. В моем случае я вытащил короткую палку, когда дело дошло до заточки сверл.

В месяц в мастерской выполнялось от 25 до 100 сверл в зависимости от выполняемых работ и используемого материала. Мы сделали много оборудования для пищевой промышленности и упаковки, поэтому большая часть работы была связана с нержавеющими сериями 300 и 400. Затупившиеся сверла бросали в коробку и затачивали, когда позволяло время, когда мы медлили.

Примерно раз в месяц мне приказывали точить все, что было в коробке. Большинство сверл были между 1/1`6″ и 1″. В общем, все, что крупнее, надоело. Те, что меньше 1/8 дюйма, были выброшены, так как их замена была буквально дешевле, чем заточка. Большинство сверл нуждались только в подкраске, но всегда были некоторые из них, которые были сколоты, сломаны или перегреты до такой степени, что они не работали. держите лезвие, пока не отшлифуете его назад.

Я нашел эту работу чертовски скучной и почти отупляющей. Даже при 2-3-минутном сверлении работа занимала от часа до половины дня. В конце 1980-х босс, наконец, не выдержал и купил точилку для сверл. Он также купил набор сверл с цифрами, буквами и дробями до 1/2 дюйма для каждого механика. Вместо того, чтобы идти в кладовую, чтобы получить то, что нужно, меньшие сверла были на рабочем месте каждого человека. Теперь вместо одного человек, ответственный за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.0020

Он также купил набор сверл с цифрами, буквами и дробями до 1/2 дюйма для каждого механика. Вместо того, чтобы идти в кладовую, чтобы получить то, что нужно, меньшие сверла были на рабочем месте каждого человека. Теперь вместо одного человек, ответственный за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.0020

Теперь, когда я научился ненавидеть затачивать сверла, я также купил Drill Doctor для использования дома. В те дни я был гораздо более занят, чем сегодня, и часто выполнял от 25 до 50 упражнений в месяц. Я использовал Drill Doctor в своем магазине около 15 лет, прежде чем на пластике появились признаки износа. Получить хороший профиль становилось все труднее, поэтому я отказался от него в пользу шлифовальной машины Black Diamond.

Black Diamond — это более совершенный станок, который превращает заточку сверл в удовольствие по сравнению с ручной заточкой. Когда я впервые получил его, я обострил все, что игнорировал в течение предыдущих 15 лет. Всего нужно было заточить около 500 сверл. Это был еще один из тех ошеломляющих переживаний, но я знал, что это был одноразовый выстрел.

Это был еще один из тех ошеломляющих переживаний, но я знал, что это был одноразовый выстрел.

Я до сих пор разбираю его примерно раз в месяц и точу все, что есть в коробке. В наши дни обычно требуется от 15 до 25 сверл, которые необходимо заточить. Хотя навыки ручной заточки хорошо служили мне в течение многих лет, я не стремлюсь делать это на регулярной основе.

Вот пара фотографий Черного Алмаза. При покупке в местном магазине он был как новый. Самое приятное то, что он не стоил намного больше, чем Drill Doctor, который он заменил.

Последнее редактирование:

BladesIIB

https://www.youtube.com/c/BladesIIB

- #8

Несомненно хорошая точилка. Спасибо.

MrWhoopee

H-M Supporter — Золотой участник

- #9

Projectnut сказал:

У меня немного другое отношение к заточке сверл. Пока навык пригодится, сам процесс PITA. Как и большинству, мне пришлось научиться этому на ранней стадии и много лет мириться с неудобствами. Я много лет работал в опытно-конструкторской мастерской. Как и в большинстве магазинов, новый парень получает наименее желанную работу.

В моем случае я вытащил короткую палку, когда дело дошло до заточки сверл.

В месяц в мастерской выполнялось от 25 до 100 сверл в зависимости от выполняемых работ и используемого материала. Мы сделали много оборудования для пищевой промышленности и упаковки, поэтому большая часть работы была связана с нержавеющими сериями 300 и 400. Затупившиеся сверла бросали в коробку и затачивали, когда позволяло время, когда мы медлили.

Примерно раз в месяц мне приказывали точить все, что было в коробке. Большинство сверл были между 1/1`6″ и 1″. В общем, все, что крупнее, надоело. Те, что меньше 1/8 дюйма, были выброшены, так как их замена была буквально дешевле, чем заточка. Большинство сверл нуждались только в подкраске, но всегда были некоторые из них, которые были сколоты, сломаны или перегреты до такой степени, что они не работали. держите лезвие, пока не отшлифуете его назад.

Я нашел эту работу чертовски скучной и почти отупляющей. Даже при 2-3-минутном сверлении работа занимала от часа до половины дня.

В конце 1980-х босс, наконец, не выдержал и купил точилку для сверл. Он также купил набор сверл с цифрами, буквами и дробями до 1/2 дюйма для каждого механика. Вместо того, чтобы идти в кладовую, чтобы получить то, что нужно, меньшие сверла были на рабочем месте каждого человека. Теперь вместо одного человек, отвечающий за заточку всех сверл, каждый слесарь отвечал за заточку своих собственных.

Нажмите, чтобы развернуть…

Именно по этой причине я так и не закончил четвертый семестр класса механических мастерских. В этот семестр входило шлифование инструментов и фрез. Я уже работал в мастерской Фреда и видел, как мой друг Билл провел несколько дней, затачивая концевые фрезы. Я решил, что это навык, которым я не хотел обладать.

visenfile

Активный пользователь

- #10

Навык может привести к некоторой экономии средств. Как показано на YouTube, простое твердосплавное сверло для каменной кладки может совершать удивительные подвиги, как только будет изучен навык заточки сверла. Недавно мне нужно было переоборудовать правую сторону моего пьедестала, 8-дюймового буферного шлифовального станка, для второго шлифовального круга с защитой. Тайваньская фабрика разместила 3 углубления в носовой части отливки, где мне нужно было вкрутить защитную пластину.

Попробовав свое лучшее кобальтовое сверло и начистив только углубление, я перешел к набору для заточки высокочастотных циркулярных пил. Эта штука содержит маленькое круглое алмазное лезвие и предназначена только для заточки «грабли» (по бокам и внутри сверху) лезвий (не до истинного или зазора). Я обнаружил, что его легко использовать в качестве центра для заточки карбида, просто установив небольшую деревянную подставку для рук.

У нас было 2 минуты, чтобы привести его в исправное (по меркам HIS) состояние. Идея заключалась в том, что если это займет больше времени, будет выгоднее выбросить его. Я благодарю его почти каждый день.

У нас было 2 минуты, чтобы привести его в исправное (по меркам HIS) состояние. Идея заключалась в том, что если это займет больше времени, будет выгоднее выбросить его. Я благодарю его почти каждый день.