подготовка и технология процесса, типы швов

Инвертор для сварки, или инверторный источник сварочного тока (ИИСТ) – это источник питания электрической дуги, посредством которой и происходит соединение деталей из металла под воздействием очень высокой температуры. На сегодняшний день это один из самых популярных аппаратов для ручной сварки.

Содержание

- 1 Как работает ИИСТ

- 2 Организация рабочего места

- 3 Подготовка к процессу сварочных работ

- 4 Процесс сварных работ

- 5 Правильный розжиг дуги

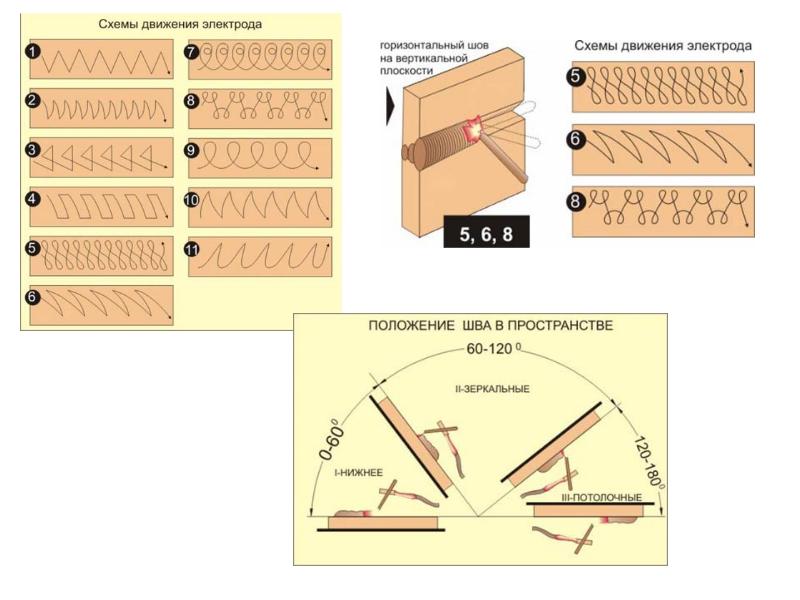

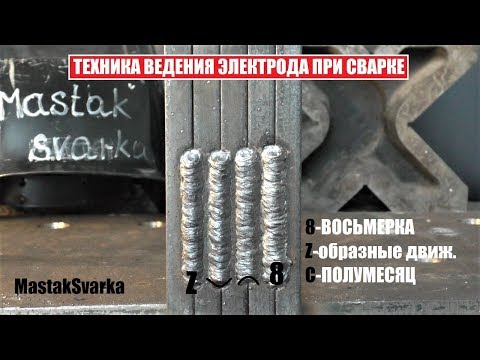

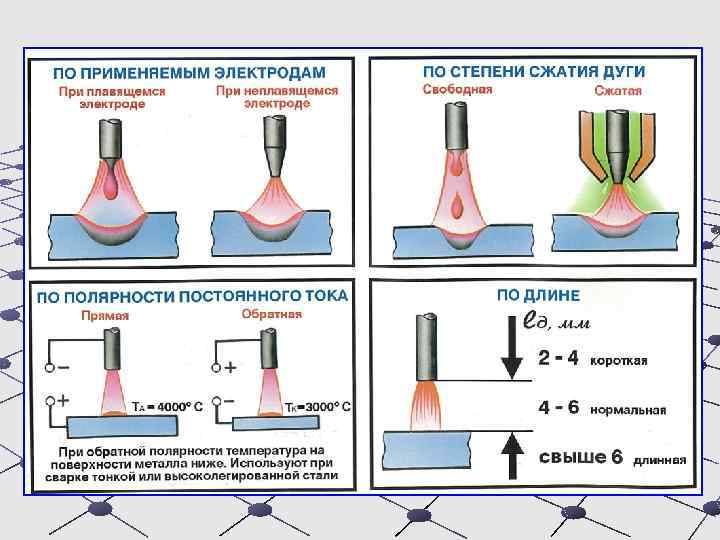

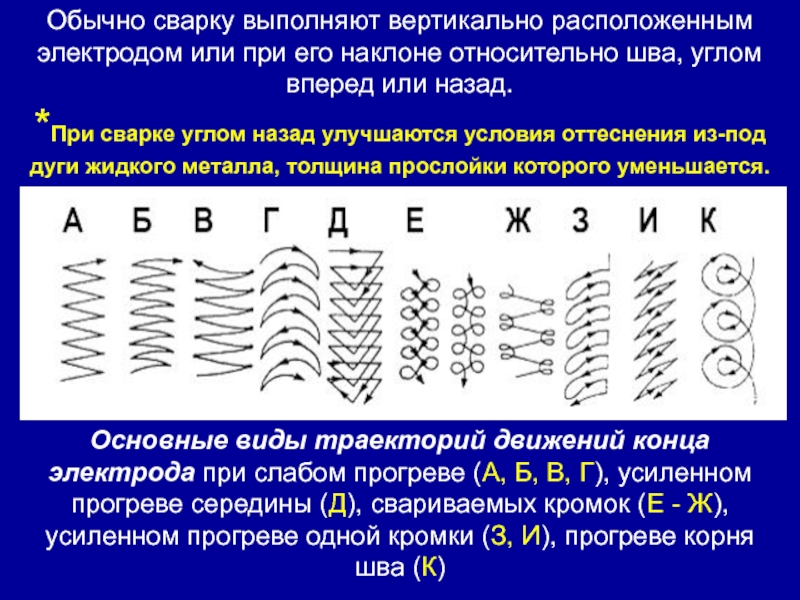

- 6 Траектория движения электрода при сварке

- 7 Завершение

- 8 Типы швов при сварке электродами

- 9 Ошибки начинающих сварщиков

Как работает ИИСТ

Напряжение сети 220 В переменного тока подается на выпрямитель. Далее в силовом блоке инвертора постоянный ток преобразуется снова в переменный, но с повышенной частотой, который подается на высокочастотный сварочный трансформатор. Затем напряжение через выпрямитель подается на дугу.

На выходе получается дуга на постоянном токе, более устойчивая, что и требуется для качественной сварки.

Достоинства данного аппарата:

- За счет преобразования тока исследователи пришли к высокочастотному трансформатору, вес которого более, чем в 10 раз, меньше, чем у сетевого сварочного трансформатора. Масса его находится в пределах от 2 до 7 кг.

- Сварочная дуга высокого качества.

- Более сконцентрировано тепло к месту соединения, что повышает КПД.

- Минимальное разбрызгивание металла.

- Плавные регулировки сварочных характеристик.

- Более аккуратный и ровный сварной шов.

Недостатки:

- Ограничение по коэффициенту загрузки. При продолжительной работе происходит нагревание внутренних элементов, необходимо давать остывать в процессе работы.

- Повышенная чувствительность к влажности воздуха и конденсату внутри корпуса.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры. - Высокий уровень создаваемых высокочастотных электромагнитных помех.

Организация рабочего места

Оборудование для сварочных работ:

- Источник сварочного тока – сварочный инвертор или сварочный трансформатор.

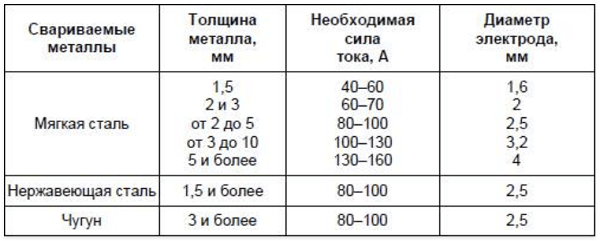

- Сварочный электрод – в данном случае берется плавящийся, изготовленный из сварочной проволоки, которая подразделяется на углеродистую, легированную и высоколегированную. Поверх нанесен слой защитного покрытия, который тоже выполняет свою роль в этом процессе. Есть правило настройки преобразователя сварочного тока: чем толще электрод, тем большую мощность нужно выставить на сварочном аппарате.

- Одежда сварщика – это защитный огнестойкий костюм, который закрывает все открытые части тела: брюки, куртка с длинными рукавами, перчатки, прочная обувь (брюки должны быть поверх ботинок), шлем-маска с защитным стеклом.

Необходимо, чтобы одежда была без синтетики.

Необходимо, чтобы одежда была без синтетики. - Молоток, для сбивания нагара. Напильник. Плоскогубцы.

Подготовка к процессу сварочных работ

Детали для сваривания подгоняются по размеру. Зачищаются от ржавчины и загрязнения.

Кабель массы подключается к одной из свариваемых деталей. Для надежного контакта это место зачищается до металла, можно применить напильник.

Электрод вставляется концом без напыления в держатель. Сварочный аппарат включается в сеть.

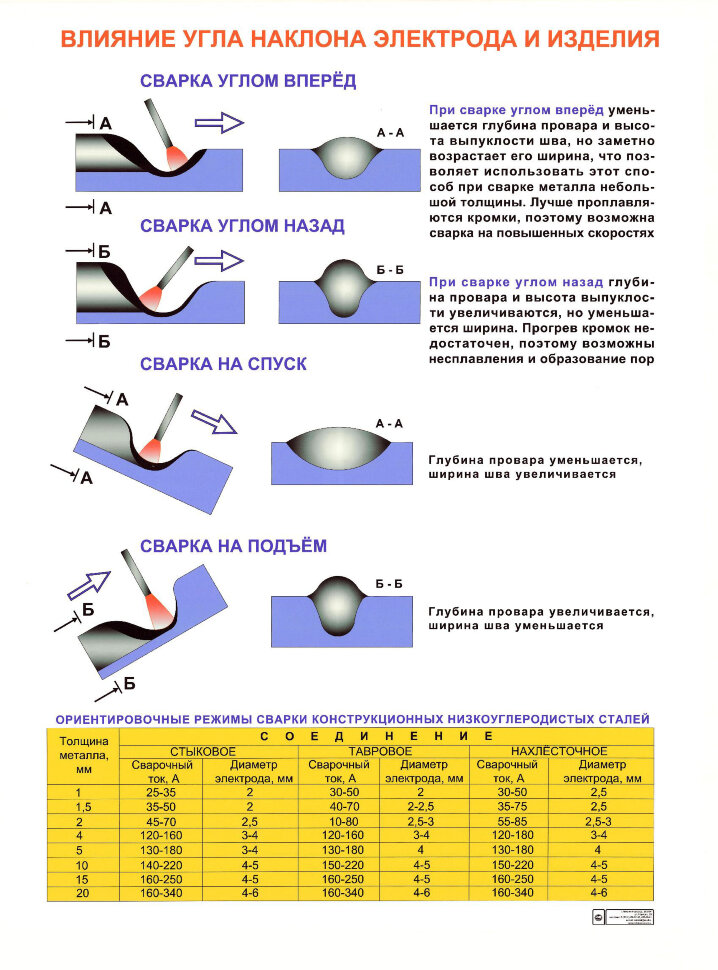

В соответствии с размером электрода выставляется сила тока. Можно руководствоваться табличными значениями. Всегда следует помнить, что слишком высокое значение силы тока будет резать металл, для чего ее и нужно использовать, а недостаточная – не даст дугу хорошего качества.

Процесс сварных работ

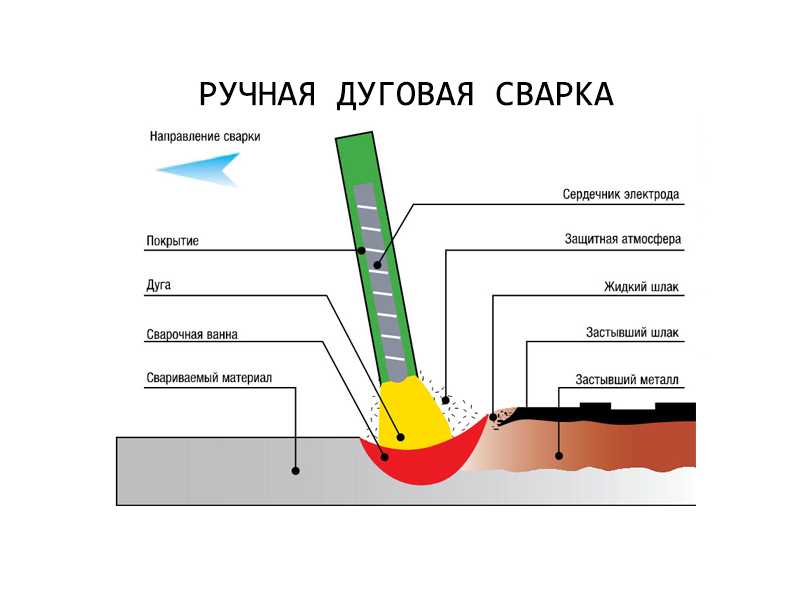

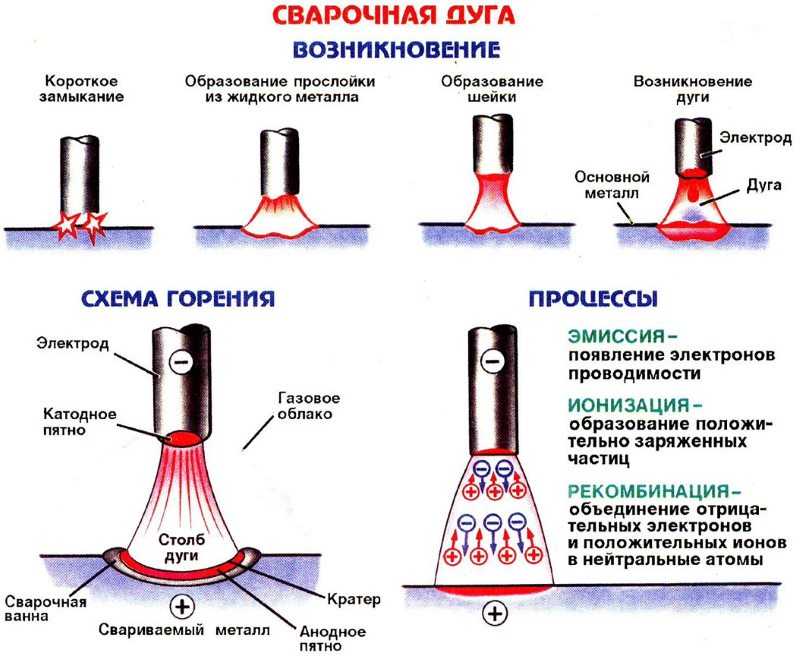

В процессе сварки горит электрическая дуга между металлом детали и электродом, расплавляя их.

Правильный розжиг дуги

Розжиг дуги можно сделать следующим способом: краткие касания кончиком электрода у начала сварного шва. Задача в том, чтобы электрический ток пробил воздушный промежуток и напыление на электроде.

Задача в том, чтобы электрический ток пробил воздушный промежуток и напыление на электроде.

Возможные причины, когда электрическая дуга не зажигается: качество подключения «массы», необходимо очистить кончик электрода от обсыпки, увеличить силу тока.

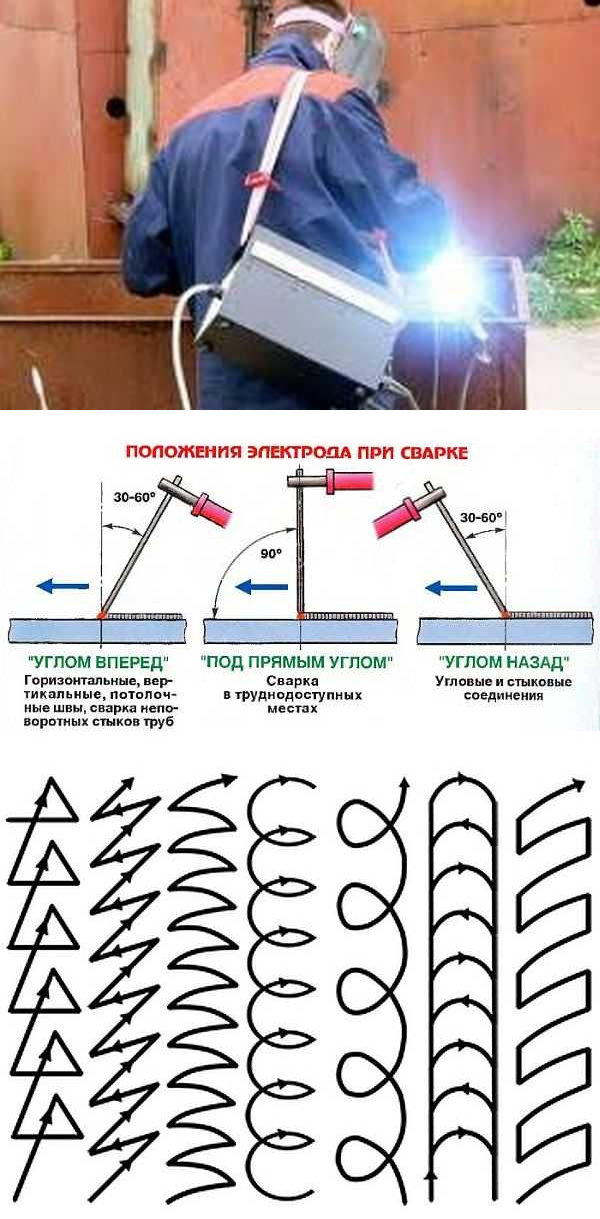

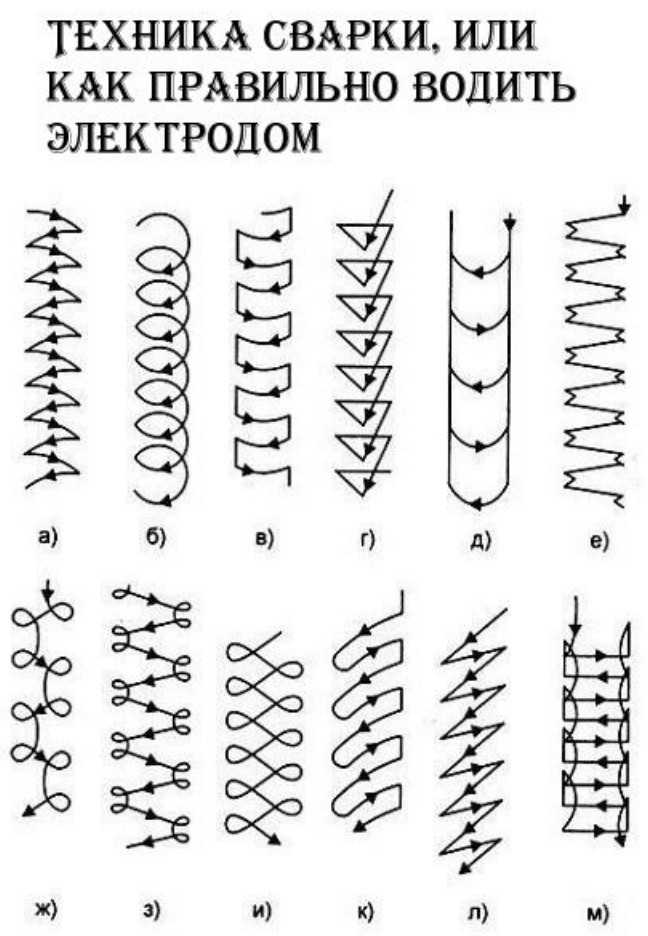

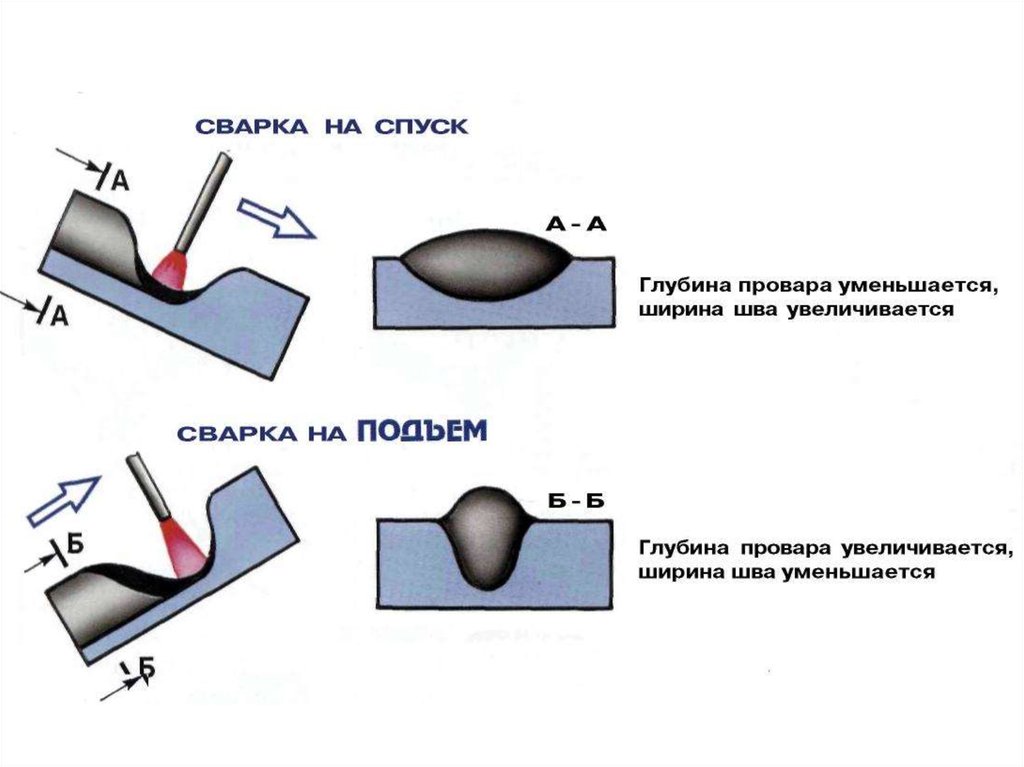

Траектория движения электрода при сварке

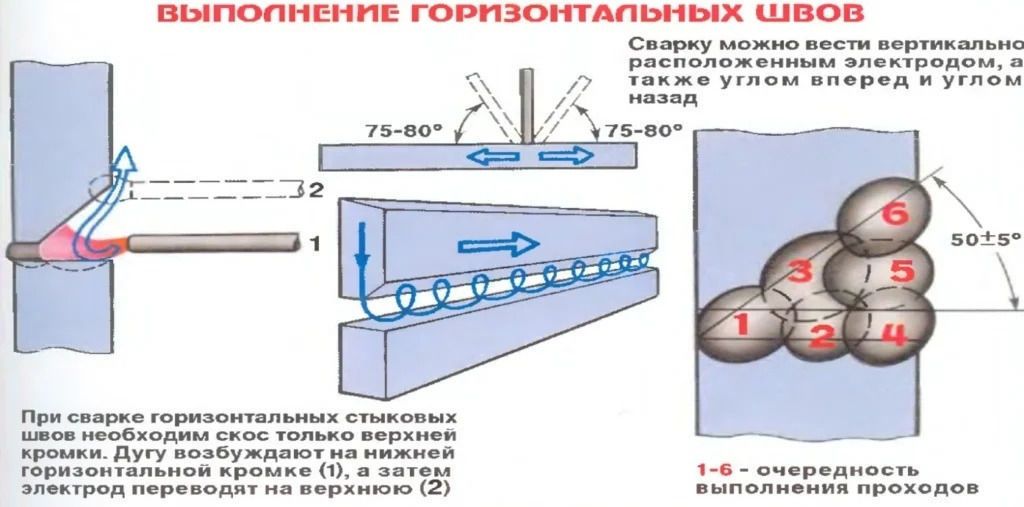

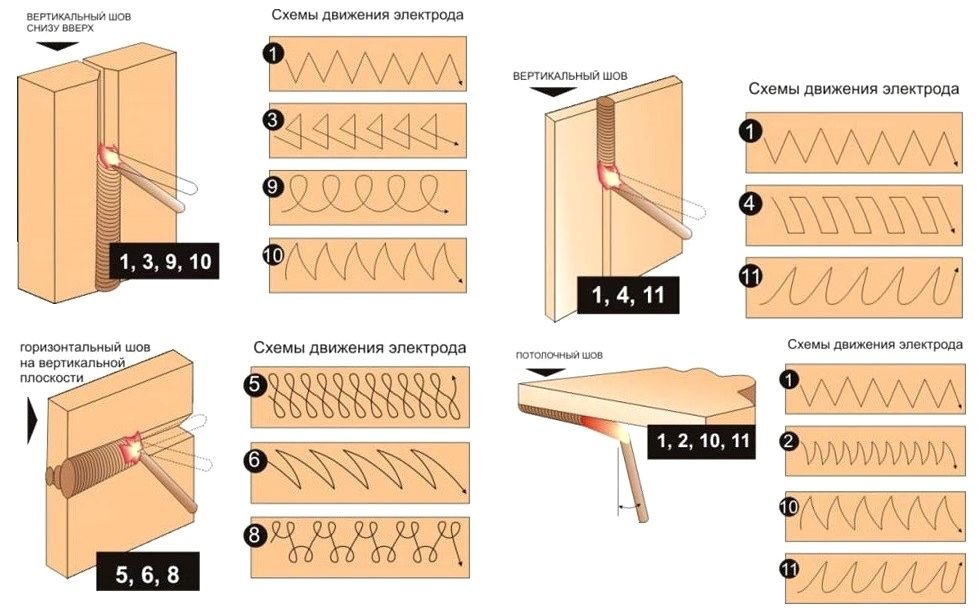

При сваривании вертикальных поверхностей сварной шов ведется снизу вверх.

При горизонтальном размещении направление движения электрода зависит от удобства выполнения шва.

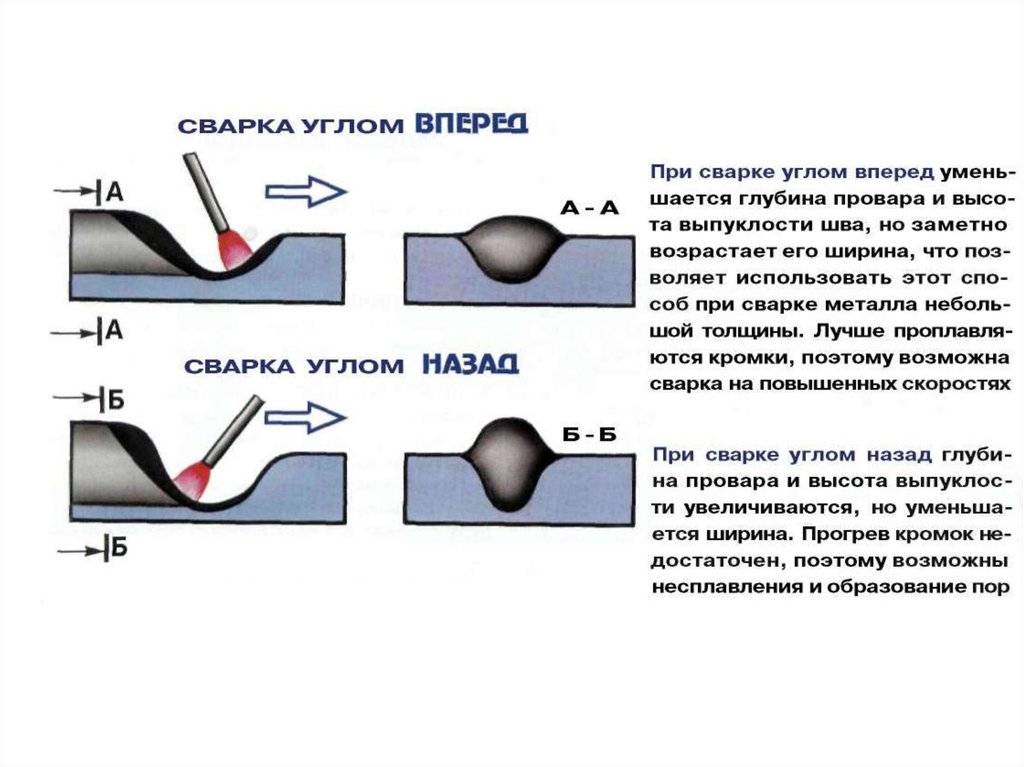

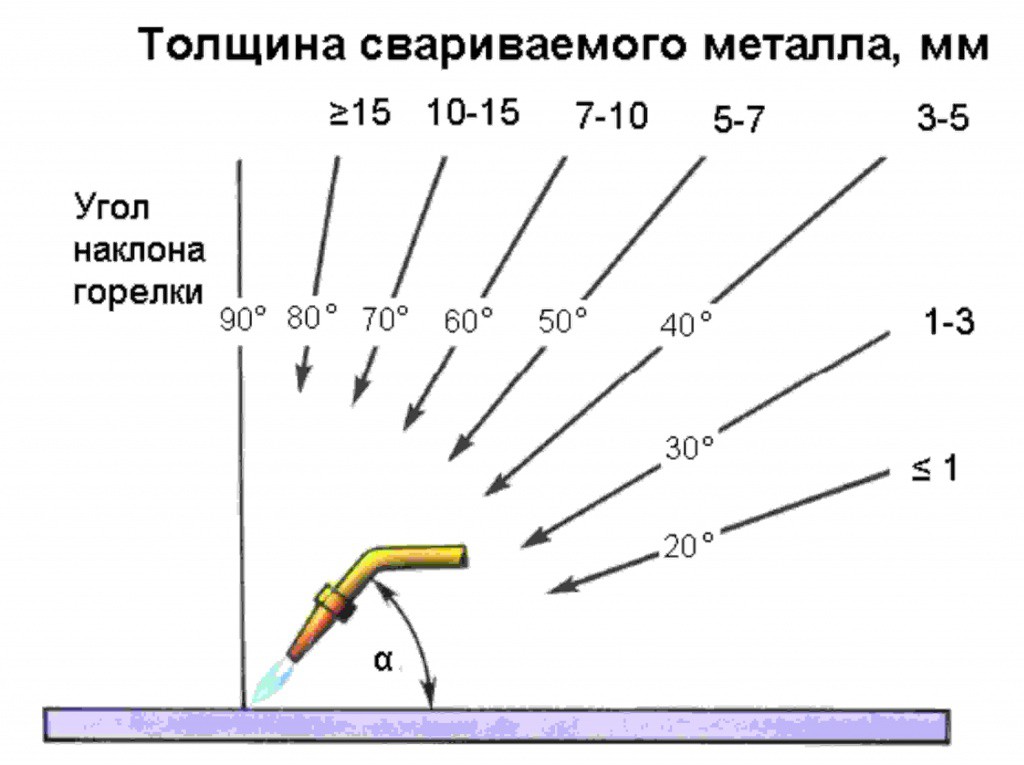

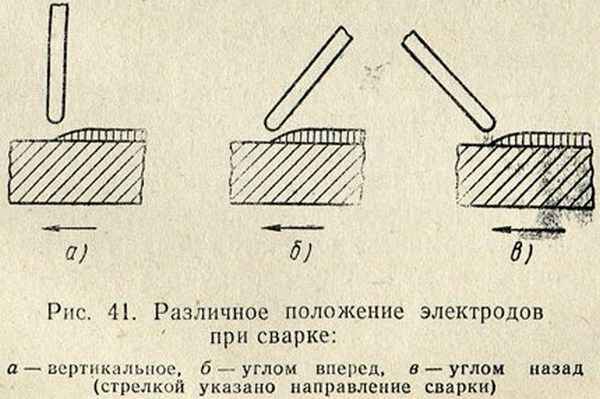

Во время сварки электрод располагается под углом 300 – 600 к поверхности металла на расстоянии 3 – 5 мм от него.

Движение электрода идет поступательно – по принципу «елочка».

Для более ровного ведения шва можно отметить его место мелом.

Ускорять или замедлять ведение шва необходимо в зависимости от состояния сварной ванны — объема жидкого металла.

Завершение

По завершении процесса сварки очистить сварной шов от образовавшегося нагара. Осмотреть внимательно место сварки на предмет зашлакованности или пропуска.

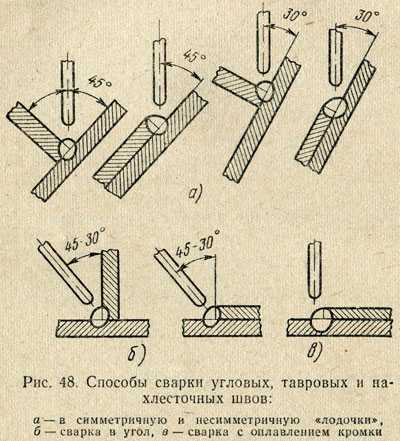

Типы швов при сварке электродами

Швы бывают:

- Швы встык.

- Тавровые соединения.

- Угловые соединения.

- Швы внахлест.

Ошибки начинающих сварщиков

Наиболее часто встречающиеся ошибки заключаются в следующем:

- При медленном ведении электрода – образование прожогов.

- Слишком быстрое движение электрода – неровный шов.

- Не выдержан угол между электродом и поверхностью – шов плоский и неровный.

- Слишком маленький зазор между электродом и деталями – дефект «всплывания шва», металл непроварен.

- При слишком большом зазоре между электродом и рабочей поверхностью – шов непрочный, непроваренный металл.

- Детали повело – нужно перед началом сварки прихватить детали в нескольких местах с обеих сторон.

Какими электродами варить нержавейку? | Статьи о сварке от МЭЗ

21.04

2020

Нержавеющая сталь – сплавы особого рода. Они содержат повышенное количество легирующих элементов (хрома, молибдена, никеля и других – в зависимости от марки), что придает материалу специальные свойства. Первое и общее – высокая стойкость к коррозии. Второе – жаростойкость, антикоррозийная устойчивость в условиях высоких температур и агрессивных сред. Третье – жаропрочность, способность сохранять свои механические свойства при очень высоких температурах. Поэтому такие стали требуют при сварке ММА применения специальных материалов. Чем это обусловлено и какие электроды по нержавейке используются в таких случаях – об этом речь далее.

Поэтому такие стали требуют при сварке ММА применения специальных материалов. Чем это обусловлено и какие электроды по нержавейке используются в таких случаях – об этом речь далее.

Особенности нержавеющих сталей

Значительное количество никеля или хрома задает материалу ключевые характеристики – в зависимости от назначения. Небольшие процентные доли титана, марганца, магния и других металлов позволяют улучшить их технологические показатели. Однако в целом для всей нержавейки характерна плохая свариваемость. Факторы, которые ее обуславливают:

- Низкая (в сравнении с углеродистыми сталями меньше в 2 раза) теплопроводность. Из-за этого проплавление металла происходит гораздо быстрее, поэтому силу тока следует уменьшать на 15–20%.

- Коэффициент расширения выше, чем у других сталей. В процессе сварки происходит растягивание металла, при остывании – стягивание. Если свариваются разнородные стали, второй металл с меньшим аналогичным коэффициентом оставляет микротрещины в зоне соединения.

- Появление межкристаллитной коррозии – в случае, если нержавейка нагревается до температуры 500°С и выше. Это резко снижает антикоррозионные качества металла.

Все перечисленные факторы обуславливают то, что ММА сварка по нержавейке выполняется только специальными электродами с обмазкой основного типа при точно подобранном сварочном режиме. Обычные стержни с обмазкой используются только в крайних случаях и исключительно в быту – для изделий, рассчитанных на минимальные нагрузки.

Каким током варить при ММА?

Для работ может быть использован как переменный (трансформаторный), так и постоянный (инверторный) ток, в зависимости от условий работ, наличия оборудования, выбора электродов.

- На постоянном токе. Оптимальный вариант, поскольку инвертор позволяет в точности подобрать все параметры для качественной сварки. Количество разбрыгиваемого металла – минимально. Получают ровный прочный шов. Минус – высокая стоимость оборудования.

- На переменном токе.

Преимущество – гораздо меньшая цена сварочной техники. Опытный сварщик получает не менее качественный шов. Однако объем разбрызгиваемого металла, как правило, больше. Несколько выше и расход используемых электродов.

Преимущество – гораздо меньшая цена сварочной техники. Опытный сварщик получает не менее качественный шов. Однако объем разбрызгиваемого металла, как правило, больше. Несколько выше и расход используемых электродов.

Оба варианта сегодня повсеместно используются в промышленном масштабе. В зависимости от способа выбирают те или иные специальные электроды.

Какими электродами варить нержавейку инвертором?

Сварка изделий выполняется постоянным током обратной полярности. Наиболее часто используемые электропроводники:

- ЦЛ-11 – универсальная, повсеместно используемая марка. Хорошо подходит для сталей 12Х18Н9Т, 08Х18Н12Т, 12Х18Н10Т, 08Х18Н12Б и других. Позволяет получить очень стойкий к межкристаллитной коррозии шов.

- НЖ-13 – хорошо варит по сталям с высоким содержанием не только хрома или никеля, но и молибдена. Один из лучших вариантов для соединения деталей (труб и т. д.) из пищевой нержавейки.

Также для ручной дуговой сварки инвертором используются марки: ОЗЛ-17У (для сталей, рассчитанных на работу в условиях высокоагрессивных сред), НИИ-48Г, ЗИО-8 (для жаростойких сталей).

Сварка нержавейки переменным током

Качественный сварной шов можно получить и с использованием трансформаторов. Наиболее востребованные марки электродов в этом случае:

- ОЗЛ-14;

- ОЗЛ-14А;

- Н-48;

- ЦТ-50;

- ЭА-400;

- ЛЭЗ-8;

- АНВ-36.

Среди зарубежных аналогов широко используется продукция ESAB, марки: ОК 61.30 (возможна работа с деталями разной толщины), ОК 63.20 (позволяют варить тонкостенные трубы).

Как приварить нержавейку к нержавейке электродом

Расскажем, как приварить нержавейку к металлу электродом на примере инверторной сварки. Для начала на аппарате задаются нужные параметры – толщина детали, диаметр стержня, сила тока. В соответствующем порядке это:

- 1,5 мм – d 2 мм – 40–60 А;

- 3 мм – d 3 мм – 75–85 А;

- 4 мм – d 3 мм – 90–100 А;

- 6 мм – d 4 мм – 140–150 А.

Далее порядок действий таков:

- поверхность соединения на детали обязательно зачищается металлической щеткой;

- для лучшего проплавления (при толщине от 4 мм) напильником или болгаркой разделываются кромки;

- при соединении тонкостенных изделий (до 2 мм) предварительно выполняются прихватки;

- при большой (от 7 мм) толщине зона соединения предварительно прогревается до 150 ⁰C;

- путем легкого дотрагивания до металла активируется электрод и поджигается дуга;

- металл сваривается на короткой дуге;

- по завершении сварки делается «замок» во избежание появления свищей и трещин;

- изделие должно остыть (не менее 5 минут).

Затем молотком (путем легкого постукивания) удаляется оставшаяся шлаковая корка. Также возможна зачистка железной щеткой.

Какими электродами варить нержавейку с черным металлом

У нержавеющих и черных сталей, а также чугуна разная структура металла, разный коэффициент расширения, что требует при сварке соблюдения ряда условий. Следует учитывать их свариваемость – способность образовывать качественные неразъемные соединения в принципе. Необходимо знать и химический состав металлов. От этого зависит выбор сварочных материалов.

Как правило, для сварки используются электроды из высоколегированных сталей:

- ОЗЛ-25Б – для соединения черных металлов и жаропрочных сталей;

- НИАТ-5 – для аустенитных сталей;

- ЦТ-28 – для соединения с черным металлом сталей с большой долей никеля.

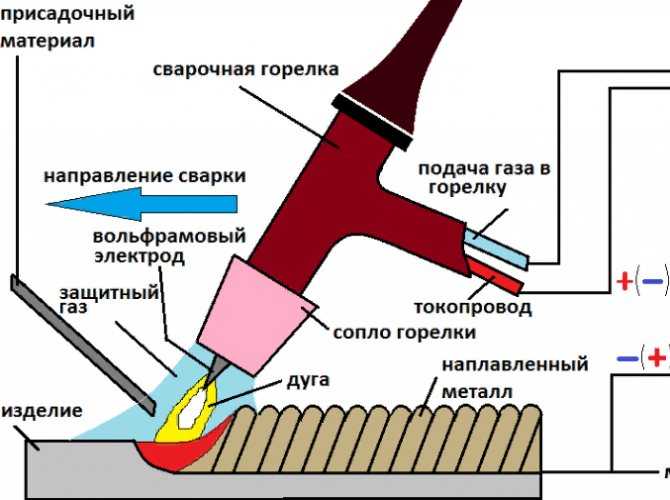

В случае, если опознать химический состав не представляется возможным, могут быть использованы электроды ОЗЛ-312. В данном случае ММА – лишь один из способов соединения таких металлов. Также широко используются неплавящиеся вольфрамовые стержни и сварка в газовой (аргоновой) среде.

Также широко используются неплавящиеся вольфрамовые стержни и сварка в газовой (аргоновой) среде.

Электроды по нержавейке производства МЭЗ

Широкий ассортимент электродов по нержавейке выпускает наш Магнитогорский электродный завод. По доступным ценам вы можете купить на сайте материалы для ММА-сварки по нержавеющим сталям. Стоимость определяется маркой изделий и материалом покрытия. В ассортименте – сварочные материалы для коррозионностойких (в том числе жаропрочных и жаростойких) сталей и сплавов, высокое качество которых подтверждено сертификатами.

Возможно, вас заинтересует

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4. 5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ОЗЛ-8 (НАКС)

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг. Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

ЦЛ-11 (НАКС)

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

МЭЗЦЛ-11 (НАКС)

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.

ОЗЛ-36

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (4.5 кг)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

3

(1 кг)

Ø

3

(4. 5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

ЭА-400/10T (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (5 кг) Ø 5 (5 кг) Ø 5 (1 кг)

НИАТ-1

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

УОНИ-13/НЖ/12Х13

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4. 5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

МЭЗНЖ-13 (НАКС)

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

ОЗЛ-6 (НАКС)

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

ОЗЛ-8 (НАКС)

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4. 5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ЦЛ-11 (НАКС)

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Показать еще

Представляем запекание сварочного электрода + лучшая цена покупки

Сварочный стержень или электрод должны пройти стадию запекания при нужной температуре, и эта процедура необходима перед их использованием в процессе сварки. Покрытие на электроде имеет свойство впитывать влагу внутрь. Обжиг — это процесс удаления влаги с электродов с использованием тепла. Это уменьшает количество растворенного h3 в металле шва, что, в свою очередь, снижает вероятность замедленного растрескивания в металле шва. Выпечка также известна как сушка. Духовки необходимы для процесса выпечки. Эти печи оснащены нагревательными спиралями, которые используют электрическое сопротивление для производства тепла всякий раз, когда через них проходит электрический ток. Терморегуляторы регулируют количество тепла, производимого змеевиками. Регуляторы температуры – это место, где настраивается желаемая температура. Поддерживает постоянную температуру на протяжении всего процесса выпечки. Исходная печь — это печь, в которую помещают новые электроды, извлеченные из соответствующих оригинальных комплектов электродов. Электроды помещают в печь для выдержки, которая является другим названием печи, чтобы можно было поддерживать постоянную температуру. Переносная печь — это печь, которая используется для транспортировки электродов, которые переносятся из печи для выдержки в рабочую зону, где она электрически связана и поддерживается температура выдержки. Этот процесс происходит в переносной печи. Инженеры-сварщики определяют, какие электроды обязательно нужны, исходя из требований рабочей площадки.

Выпечка также известна как сушка. Духовки необходимы для процесса выпечки. Эти печи оснащены нагревательными спиралями, которые используют электрическое сопротивление для производства тепла всякий раз, когда через них проходит электрический ток. Терморегуляторы регулируют количество тепла, производимого змеевиками. Регуляторы температуры – это место, где настраивается желаемая температура. Поддерживает постоянную температуру на протяжении всего процесса выпечки. Исходная печь — это печь, в которую помещают новые электроды, извлеченные из соответствующих оригинальных комплектов электродов. Электроды помещают в печь для выдержки, которая является другим названием печи, чтобы можно было поддерживать постоянную температуру. Переносная печь — это печь, которая используется для транспортировки электродов, которые переносятся из печи для выдержки в рабочую зону, где она электрически связана и поддерживается температура выдержки. Этот процесс происходит в переносной печи. Инженеры-сварщики определяют, какие электроды обязательно нужны, исходя из требований рабочей площадки. Заявка на выдачу электродов предъявляется инженером-сварщиком по бланку на выдачу электродов. Талон на выдачу электродов доставляет в склад электродов помощник сварщика (помощник сварщика), который затем передает его лицу, ответственному за выдачу электродов (владельцу склада электродов). Помощник по сварке соберет электродные наконечники из ранее предоставленных электродов вместе с бланком на выдачу электродов, а затем передаст оба этих предмета лицу, отвечающему за выдачу электродов. Подпись инженера-сварщика сверяется с имеющимся у него образцом подписи инженеров-сварщиков. В дополнение к этому он сравнит информацию о сварщике (квалификация для использования требуемого электрода) со списком компетентных сварщиков, который у него есть. Электроды будут распределяться им в соответствии со спецификациями, указанными в бланке выдачи электродов. Помощник по сварке поместит электроды в переносную печь, если электрод имеет низкое содержание водорода; в противном случае помощник по сварке поместит электроды в пучок, который просто слабо связан.

Заявка на выдачу электродов предъявляется инженером-сварщиком по бланку на выдачу электродов. Талон на выдачу электродов доставляет в склад электродов помощник сварщика (помощник сварщика), который затем передает его лицу, ответственному за выдачу электродов (владельцу склада электродов). Помощник по сварке соберет электродные наконечники из ранее предоставленных электродов вместе с бланком на выдачу электродов, а затем передаст оба этих предмета лицу, отвечающему за выдачу электродов. Подпись инженера-сварщика сверяется с имеющимся у него образцом подписи инженеров-сварщиков. В дополнение к этому он сравнит информацию о сварщике (квалификация для использования требуемого электрода) со списком компетентных сварщиков, который у него есть. Электроды будут распределяться им в соответствии со спецификациями, указанными в бланке выдачи электродов. Помощник по сварке поместит электроды в переносную печь, если электрод имеет низкое содержание водорода; в противном случае помощник по сварке поместит электроды в пучок, который просто слабо связан.

Процедура обжига сварочных электродов

Процесс запекания и его процедура очень важны перед использованием сварочного стержня или электрода. Покрытие на электроде имеет свойство впитывать влагу внутрь. Обжиг — это процесс удаления влаги с электродов с использованием тепла. Это уменьшает количество растворенного h3 в металле шва, что, в свою очередь, снижает вероятность замедленного растрескивания в металле шва. Выпечка также известна как сушка. Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов. В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Нагревательные сварочные стержни отводят влагу от стержней. Для сварки требуется электрический ток, а, как известно, наличие электрического тока и воды плохо сочетаются. Приходит к выводу, что повышение уровня влажности в электрической системе может привести к нежелательным последствиям. Перед оценкой электрода в его заводском виде электрод, флюс или и то, и другое можно подвергнуть обжигу для восстановления содержания влаги. После завершения этого шага время и температура выпечки должны быть записаны в отчете об испытаниях. Использование нагревательной печи для сварочных электродов обеспечивает как электрическую безопасность, так и контроль температуры процесса. На производственных и перерабатывающих предприятиях, а также на складах сварочные печи обычно используются для сварки электродов и круговых сварочных гибких материалов под флюсом. Большинство производителей рекомендуют запекать электроды с низким содержанием водорода при температуре от 225 до 300 градусов по Фаренгейту. Целлюлозные материалы, с другой стороны, почти никогда не подвергаются процессу выдержки в печи из-за того, что накопление влаги редко влияет на характеристики материала.

Нагревательные сварочные стержни отводят влагу от стержней. Для сварки требуется электрический ток, а, как известно, наличие электрического тока и воды плохо сочетаются. Приходит к выводу, что повышение уровня влажности в электрической системе может привести к нежелательным последствиям. Перед оценкой электрода в его заводском виде электрод, флюс или и то, и другое можно подвергнуть обжигу для восстановления содержания влаги. После завершения этого шага время и температура выпечки должны быть записаны в отчете об испытаниях. Использование нагревательной печи для сварочных электродов обеспечивает как электрическую безопасность, так и контроль температуры процесса. На производственных и перерабатывающих предприятиях, а также на складах сварочные печи обычно используются для сварки электродов и круговых сварочных гибких материалов под флюсом. Большинство производителей рекомендуют запекать электроды с низким содержанием водорода при температуре от 225 до 300 градусов по Фаренгейту. Целлюлозные материалы, с другой стороны, почти никогда не подвергаются процессу выдержки в печи из-за того, что накопление влаги редко влияет на характеристики материала. При выпечке чего-либо следует проявлять особую осторожность, чтобы убедиться, что используемые условия действительно обеспечивают желаемую термическую обработку. Необходимо признать тот факт, что покрытие электродов действует как теплоизолятор в дополнение к действию электрического изолятора, а также необходимо учитывать тепловую массу, создаваемую зарядом холодных электродов в печи. . Медленная скорость нагрева большого заряда холодных электродов исследовалась в лабораториях. В этих лабораториях контролировали температуру печи, а также температуру термопары, расположенной в середине массы электродов для зарядов 20 кг и 80 кг ручных электродуговых электродов, при начальной температуре печи 250°С. градусов Цельсия. Время, необходимое печи для восстановления температуры, составило около 45 минут, а затем еще 2,5 часа. Термопара, которая контролировала температуру электродов в меньшей группе электродов, достигла 230 градусов Цельсия еще примерно через 50 минут, в то время как термопара, расположенная в большей массе электродов, достигла температуры 200 градусов примерно через 6 минут.

При выпечке чего-либо следует проявлять особую осторожность, чтобы убедиться, что используемые условия действительно обеспечивают желаемую термическую обработку. Необходимо признать тот факт, что покрытие электродов действует как теплоизолятор в дополнение к действию электрического изолятора, а также необходимо учитывать тепловую массу, создаваемую зарядом холодных электродов в печи. . Медленная скорость нагрева большого заряда холодных электродов исследовалась в лабораториях. В этих лабораториях контролировали температуру печи, а также температуру термопары, расположенной в середине массы электродов для зарядов 20 кг и 80 кг ручных электродуговых электродов, при начальной температуре печи 250°С. градусов Цельсия. Время, необходимое печи для восстановления температуры, составило около 45 минут, а затем еще 2,5 часа. Термопара, которая контролировала температуру электродов в меньшей группе электродов, достигла 230 градусов Цельсия еще примерно через 50 минут, в то время как термопара, расположенная в большей массе электродов, достигла температуры 200 градусов примерно через 6 минут. часов наблюдения. Ясно, что должны быть разрешены только неглубокие слои электродов, и следует учитывать количество времени, которое потребуется печи для выдержки и электродам для достижения приемлемого диапазона температур после добавления заряда электродов.

часов наблюдения. Ясно, что должны быть разрешены только неглубокие слои электродов, и следует учитывать количество времени, которое потребуется печи для выдержки и электродам для достижения приемлемого диапазона температур после добавления заряда электродов.

Температура обжига сварочного электрода

Иногда сварочный стержень или электрод должны пройти процесс запекания при нужной температуре, чтобы быть готовыми к использованию. Электроды, подвергшиеся воздействию влаги, не смогут обеспечить качественное сварное соединение в той же степени, что и сухой стержень. Стержни, впитавшие чрезмерное количество влаги, могут вызвать растрескивание сварного шва и пористость при сварке. Есть вероятность, что другие аспекты сварки, такие как характеристики дуги, также будут затронуты. Сварной шов может иметь водородное растрескивание, если покрытие на стержне с низким содержанием водорода впитало влагу. Особенно в более прочных металлах с пределом текучести 80 000 фунтов на квадратный дюйм или более и выше. Начнем с того, что более твердые металлы по своей природе более хрупкие, чем их более мягкие аналоги. Использование влажных стержней с низким содержанием водорода может сделать сварной шов более хрупким. Это может привести к растрескиванию и пористости под поверхностью, которые можно выявить только с помощью разрушающих испытаний или рентгеновского контроля. Кроме того, это может привести к растрескиванию поверхности, пористости поверхности, чрезмерной текучести шлака, трудностям при удалении шлака и шероховатости поверхности сварного шва. Печь для обжига необходима любому серьезному сварщику, выполняющему значительную работу, требующую, чтобы сварной шов был не менее прочным, чем основной металл, и не содержал влаги. Однако не рекомендуется нагревать при температурах ниже указанных в течение длительного периода времени или превышать рекомендуемые температуры. Некоторые из запретов на прокалку, которые распространяются на сварочные электроды:

Начнем с того, что более твердые металлы по своей природе более хрупкие, чем их более мягкие аналоги. Использование влажных стержней с низким содержанием водорода может сделать сварной шов более хрупким. Это может привести к растрескиванию и пористости под поверхностью, которые можно выявить только с помощью разрушающих испытаний или рентгеновского контроля. Кроме того, это может привести к растрескиванию поверхности, пористости поверхности, чрезмерной текучести шлака, трудностям при удалении шлака и шероховатости поверхности сварного шва. Печь для обжига необходима любому серьезному сварщику, выполняющему значительную работу, требующую, чтобы сварной шов был не менее прочным, чем основной металл, и не содержал влаги. Однако не рекомендуется нагревать при температурах ниже указанных в течение длительного периода времени или превышать рекомендуемые температуры. Некоторые из запретов на прокалку, которые распространяются на сварочные электроды:

- Выпечка не должна производиться с использованием любого электрода, покрытие которого начало отслаиваться или отламываться.

- Любой стержень, который при сварке имеет заметное изменение количества брызг, пористости или слабой, неравномерной силы дуги, также должен быть выброшен.

- Перед помещением в печь для обжига стержни с низким содержанием водорода, которые находились в прямом контакте с водой или подвергались воздействию высокой влажности, рекомендуется предварительно высушить в течение одного-двух часов.

Электроды, находившиеся на воздухе менее недели и не вступавшие в непосредственный контакт с водой, следует подвергать сушке при температуре от 650 до 750 градусов по Фаренгейту. Если электроды толще, температура обжига должна быть увеличена до 700-800 градусов по Фаренгейту. После прямого контакта с водой и воздействия высокой влажности электроды следует сначала предварительно высушить при температуре от 180 до 220 градусов по Фаренгейту, а затем обжечь при температуре от 650 до 750 градусов по Фаренгейту, или, если они толще, при температуре от 700 до 800 градусов по Фаренгейту. Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов. В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Внутри печи на полках не должно быть более шести слоев электродов, уложенных друг на друга. Большинство электродов можно подвергать повторному обжигу не менее двух или трех раз, прежде чем целостность флюсового покрытия и сварочные характеристики электродов будут значительно нарушены. Наш бренд удовлетворяет спрос на расходуемые сварочные флюсы и проволоку, производя все типы сварочных проволок, сварочных флюсов и вспомогательных дуг. В настоящее время мы работаем над удовлетворением потребностей в различных типах проволоки и сварочных флюсов, а также в последующем обогащении и производстве других типов сварочной проволоки, сварочных флюсов и других расходных материалов для сварочной промышленности с планами по расширению завода и числа наших клиентов.

Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов. В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Внутри печи на полках не должно быть более шести слоев электродов, уложенных друг на друга. Большинство электродов можно подвергать повторному обжигу не менее двух или трех раз, прежде чем целостность флюсового покрытия и сварочные характеристики электродов будут значительно нарушены. Наш бренд удовлетворяет спрос на расходуемые сварочные флюсы и проволоку, производя все типы сварочных проволок, сварочных флюсов и вспомогательных дуг. В настоящее время мы работаем над удовлетворением потребностей в различных типах проволоки и сварочных флюсов, а также в последующем обогащении и производстве других типов сварочной проволоки, сварочных флюсов и других расходных материалов для сварочной промышленности с планами по расширению завода и числа наших клиентов. Пытаемся сделать как можно больше.

Пытаемся сделать как можно больше.

Насколько полезна для вас эта статья?

Средний балл 5 / Количество голосов: 1

Cook Medical выпускает портфолио урологических биполярных электродов

Крис Ньюмаркер

Урологические биполярные электроды предназначены для ежедневного использования при операциях на мочевом пузыре и предстательной железе. [Изображение предоставлено Cook Medical]Сегодня компания Cook Medical объявила о выпуске в США обновленной линейки урологических биполярных электродов

Электроды предназначены для ежедневного использования при процедурах на мочевом пузыре и предстательной железе. Новый портфель включает семь продуктов. Шесть из них имеют конфигурации для использования при трансуретральной резекции, абляции и удалении мягких тканей предстательной железы и мочевого пузыря, а также там, где требуется гемостаз.

Включает в себя:

- Биполярная трансуретральная петля для мочевого пузыря, изогнутая под углом 136° для соответствия анатомии мочевого пузыря;

- Четыре трансуретральные режущие петли — варианты 12° и 30° — доступны средние и большие размеры;

- Биполярный трансуретральный игольчатый электрод

Седьмой продукт — биполярный трансуретральный плазменный диск. Создатели биполярного трансуретрального плазменного диска создали его для электровапоризации в урологических процедурах. По данным Cook Medical, это помогает при испарении простаты и коагуляции. Кроме того, запатентованная Omnitech Systems концентрическая многоярусная конструкция диска обеспечивает концентрированную плотность тока, что повышает энергоэффективность, при этом поддерживая протекание тока и воспламенение плазмы.

Платино-иридиевый сплав состоит из дистальных проволок каждого наконечника электрода (за исключением трансуретрального игольчатого электрода). Материал простирается от передней кромки за стабилизатором. Платино-иридиевый сплав глубоко запрессован в корпус электрода для долговечности. Электроды имеют срок годности пять лет.

Платино-иридиевый сплав глубоко запрессован в корпус электрода для долговечности. Электроды имеют срок годности пять лет.

Роб Фолкнер, старший директор отделения урологии Cook Medical, сказал, что компания прислушивалась к мнению врачей о препятствиях, с которыми они сталкивались, пытаясь выполнить процедуры резекции и абляции. Вспомните доброкачественную гиперплазию предстательной железы (ДГПЖ).

«Например, мы узнали, что большинство имеющихся на рынке петель для мочевого пузыря трудно использовать вокруг мочевого пузыря, поэтому мы предлагаем петлю для мочевого пузыря, расположенную под углом 136°, чтобы повысить эффективность операции», — сказал Фолкнер. «С семью продуктами в портфеле оптимизированных биполярных электродов мы стремимся помочь врачам сосредоточиться на лечении пациентов с помощью продуктов, которые они часто используют».

Рубрики: Деловые и финансовые новости, Мужское здоровье, Новости, Урология С тегами: Cook Medical

О Крисе Ньюмаркере

Крис Ньюмаркер является исполнительным редактором новостных веб-сайтов и публикаций WTWH Media Life Science, включая MassDevice, Medical Design & Outsourcing и другие.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры. Необходимо, чтобы одежда была без синтетики.

Необходимо, чтобы одежда была без синтетики.

Преимущество – гораздо меньшая цена сварочной техники. Опытный сварщик получает не менее качественный шов. Однако объем разбрызгиваемого металла, как правило, больше. Несколько выше и расход используемых электродов.

Преимущество – гораздо меньшая цена сварочной техники. Опытный сварщик получает не менее качественный шов. Однако объем разбрызгиваемого металла, как правило, больше. Несколько выше и расход используемых электродов.