Паяем алюминий и медь обычной горелкой.

Всем привет! Обычно цветные металлы сваривают в аргоновой среде, при этом дуга обеспечивает температуру для плавления алюминиевого прутка(не менее 660 °C), а аргон препятствует попаданию кислорода в рабочую зону, чтобы избежать окисления поверхностей, иначе прочного соединения не получится. Но можно использовать низкотемпературный сплав, в который уже добавлен флюс, нейтрализующий окисление. Температура плавления данного прутка всего 360 °C, так что можно работать с обычной портативной горелкой, при этом шов получается довольно прочным. Тестирование под катом.Характеристики.

На странице продавца только указана температура плавления 360 °C и что не нужно использовать дополнительный флюс.Но вообще он напоминает Castolin 192FBK, у которого температура плавления на 80 градусов выше, так что приведу в пример еще и его характеристики:

Диаметр: 2,0 мм, длина: 500 мм

Мягкий припой ISO 3677: ~B-Zn98Al 381-400

Примерный состав (вес %): 2,4 Al – остальное ZnТемпература плавления ºС: 430-440

Рабочая температура ºС: 440

Прочность на разрыв (МПа): До 100 (Al)

Плотность (г/cм3): 7,0

Распаковка и внешний вид.

Белый пакет

Внутри зип-пакет с проволокой и инструкцией

Диаметр 2 мм, длина 3 метра. Немного жестче, чем алюминиевый пруток такого же диаметра.

Сделан в виде трубки, в центре которой можно разглядеть флюс. При многократном сгибании лопается вдоль.

Инструкция простая — греть поверхность и натирать припоем.

Переходим к практике.

Для начала проверил температуру плавления. При 360 ºС размягчается, но не очень текуч, а вот при 400 плавится как олово, так что температура плавления действительно ниже, чем у Castolin 192FBK.

Далее возьмем алюминиевую трубку, отпилим кусок и попробуем частично запаять

И что-то идет не так. Припой собирается в шарики и скатывается по поверхности. Я встречал множество гневных отзывов от людей, получившись подобный результат, мол проще оплавить деталь, чем запаять щель в ней.

Но нужно понимать, что флюс хоть и защищает от окисления, но не снимает многолетнюю оксидную пленку, так что обязательно необходимо зачистить поверхность, после чего процесс идет как по маслу

Из-за флюса поверхность мутнеет.

Немного потер щеткой. Довольно неплохо, при желании можно снять лишнее.

Деталь хорошо прогрелась, та что припой протек и с внутренней стороны стыка.

Тестируем. При нормальной сварке разрыв не должен происходить по шву, так и получилось

Крупнее справа

И слева. Тут видно, что трубка начала рваться над швом.

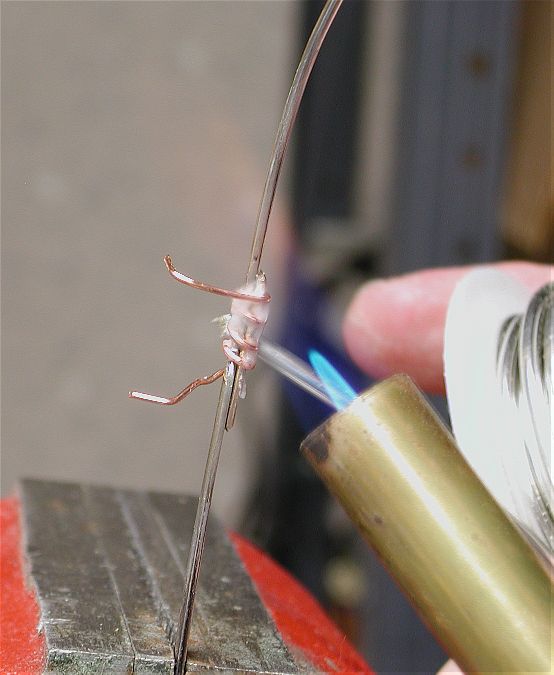

Помимо алюминия можно паять и медь. У нее теплопроводность выше, так что процесс идет гораздо быстрее.

Вид немного портит мутная пленка, но она легко убирается

Снизу так же хорошо протекло

Но соединение получается не такое прочное, как при работе с алюминием. Не без труда, но трубку удалось оторвать, при чем можно разглядеть, что сорвало верхний слой, как будто припой въелся на десятую миллиметра. Даже подумал, что трубка с медным напылением, но потер поверхность щеткой и она снова приобрела медный блеск.

Итоги.

Заказал данный лот просто из интереса, но опыт получился занятным.

Температура плавления практически вдвое ниже температуры плавления алюминия, так что для работы хватит температуры обычной газовой горелки и риск оплавить деталь сводится к минимуму.

Шов получается довольно прочным, так что это неплохая альтернатива аргоновой сварке, особенно если нет других вариантов, а результат нужен вот прям сейчас.

Так же припой хорошо обволакивает поверхность, что позволяет легко устранять порывы трубок из цветных металлов и радиаторов в автомобилях, холодильном оборудовании. Правда у меня нет возможности проверить это под большим давлением, но 8 Атмосфер медная трубка из обзора выдержала. Запаивал торец и пропиленную щель сбоку.

Но с крупными деталями может быть проблема. Во время прогрева места спайки, тепло будет отводиться на остальную часть корпуса, что заметно замедляет процесс и можно перегреть узлы, которые не должны перегреваться — втулки, сальники, прокладки.

Так же стоит упомянуть, что есть лоты с более низкой стоимостью, но в интернетах пишут, что «это обман и лучше данного образца в мире нет». Тем не менее я заказал еще пару в другом месте за $5, но что-то они не трекаются, может не получу их, но если доедут, сделаю небольшое сравнение — возможно и не стоит переплачивать.

Я не сварщик, так что извиняюсь если кого-то заденет моя терминология, старался объяснять «на пальцах» и просто хотел поделиться, вдруг кто-то как и я до некоторого времени не знал о существовании такого припоя )

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

Как правильно соединять медные и алюминиевые провода

В квартирах домов старой постройки зачастую электропроводка выполнена из алюминиевых проводов, соединенных между собой методом скрутки. При подключении к алюминиевой электропроводке светильников, установке дополнительных розеток и другого электрооборудования необходимо учитывать, что при повышенной влажности сопротивление контакта между алюминиевыми и медными проводами со временем увеличивается. Это приводит к нагреву места соединения и разрушению контакта.

Это приводит к нагреву места соединения и разрушению контакта.

Для надежного соединения медных и алюминиевых проводов между собой необходимо соблюдать простые правила, о которых и пойдет речь.

Способы соединения

алюминиевых проводов с медными

Подключать медные провода к уже существующей проводке из алюминиевых проводов, не так сложно, как кажется на первый взгляд. Главное соблюдать технологию.

Соединение скруткой

Скрутка, хотя правилами ПУЭ в настоящее время запрещена, является одним из самых распространенных способов соединения проводов в быту, благодаря простоте и не требующая дополнительных затрат. Но при соединении разнородных металлов, скрутка является и самым низко надежным способом соединения проводников.

При колебаниях температуры окружающей среды, из-за линейного расширения металлов, между проводами в скрутке образуется зазор, увеличивается сопротивление контакта, начинает выделяться тепло, провода окисляются, и контакт в конечном итоге между проводниками полностью нарушается. Конечно, это происходит спустя не один год, но, тем не менее, если планируется надежная долговременная работа электропроводки, то соединение проводов скруткой лучше заменить более надежным, например резьбовым или с помощью клеммных колодок.

Конечно, это происходит спустя не один год, но, тем не менее, если планируется надежная долговременная работа электропроводки, то соединение проводов скруткой лучше заменить более надежным, например резьбовым или с помощью клеммных колодок.

Но если возникла необходимость скрутить провода, то скрутку нужно выполнять таким образом, чтобы проводники обвивали друг друга, а не один обвивал другой. На фотографии слева показана скрутка, которую делать недопустимо, так как не будет, обеспечена достаточная механическая прочность соединения. Скрутку медного проводника и алюминиевого без принятия мер по дополнительной герметизации ее недопустимо. Герметизировать скрутку можно любым водостойким защитным лаком.

Максимально надежное соединение медного и алюминиевого проводников получится, если медный провод предварительно залудить припоем. На правой фотографии скрутка медного и алюминиевого проводов выполнена правильно. Соединять провода можно разного диаметра, многожильный провод с одножильным проводом. Только многожильный провод необходимо предварительно пролудить припоем, сделав, таким образом, его одножильным. Витков в скрутке должно быть не менее трех для толстого провода и не менее пяти для тонкого, диаметром менее 1 мм.

Только многожильный провод необходимо предварительно пролудить припоем, сделав, таким образом, его одножильным. Витков в скрутке должно быть не менее трех для толстого провода и не менее пяти для тонкого, диаметром менее 1 мм.

Резьбовое соединение

алюминиевых проводов с медными

Соединение проводов, при правильном выполнении, с помощью винтов и гаек является самым надежным и способно обеспечивать надлежащий контакт на протяжении всего срока службы электропроводки и подсоединенных электроприборов. Легко разбирается и позволяет соединять любое количество проводников, ограниченное только длиной винта. С помощью резьбового соединения можно успешно соединять провода в любом сочетании, алюминиевые и медные, тонкие и толстые, многожильные и одножильные. Главное, не допускать непосредственного контакта проводов из меди и алюминия, и устанавливать пружинные шайбы.

Для того, чтобы выполнить резьбовое соединение необходимо снять с проводников изоляцию на длину, равную четырем диаметрам винта, если жилы окисленные, то зачистить металл до блеска и сформировать колечки.

Для проводников с диаметром жил до 2 мм достаточно винта М4. Соединение готово. Если проводники из одного металла или при соединении алюминиевого провода с медным, конец которого залужен, то шайбу между колечками проводников прокладывать не нужно. Если медный провод многожильный, то его сначала нужно пролудить припоем.

Соединение алюминиевых проводов с медными

клеммной колодкой

В настоящее время широкое распространение получил способ соединения проводов с помощью клеммной колодки. Конечно, этот вид соединения проводов по надежности уступает соединению с помощью винта и гайки, но имеет ряд преимуществ. Позволяет надежно и быстро соединять алюминиевые провода и медные между собой в любом сочетании, не требуется формировать на концах проводов колечки, не нужно соединение изолировать, так как конструкция клеммной колодки исключает случайное прикосновение оголенных участков проводов друг с другом.

Для подсоединения провода к клеммной колодке, достаточно зачистить его конец от изоляции на длину 5 мм, вставить в отверстие и зажать винтом. Затягивать винт нужно со значительным усилием, особенно это важно при соединении алюминиевых проводов. Клеммная колодка незаменима при подключении люстры к коротким алюминиевым проводам, выходящим из потолка. От многократных скруток алюминиевые провода обламываются и становятся короткими. Даже если выходит алюминиевый проводник длиной всего в один сантиметр, то с помощью клеммной колодки можно подключить люстру надежно.

Очень удобна клеммная колодка для соединения перебитых в стене алюминиевых и медных проводов, так как длина перебитых проводов для соединения другими способами недостаточна. Но прятать клеммную колодку под штукатурку без размещения в распределительной коробке, не допустимо.

Соединение алюминиевых проводов с медными

с помощью клеммной колодки с плоско пружинным зажимом Wago

В настоящее время широкое распространение получили клеммные колодки с плоско пружинным зажимом Wago (Ваго) немецкого производителя. Клеммники Wago бывают двух конструктивных исполнений, одноразовые, когда провод вставляется без возможности изъятия, и многократного применения, с рычажком, позволяющим многократно как вставлять провода, так и вынимать.

Клеммники Wago бывают двух конструктивных исполнений, одноразовые, когда провод вставляется без возможности изъятия, и многократного применения, с рычажком, позволяющим многократно как вставлять провода, так и вынимать.

На фото одноразовый клеммник Wago. Они рассчитаны для соединения любых видов одножильных проводов, в том числе и медных с алюминиевыми проводами сечением от 1,5 до 2,5 мм2. Колодка рассчитана на соединение электропроводки в соединительных и распределительных коробках с силой тока до 24 А, но я сомневаюсь в этом. Думаю, током силой более 5 А нагружать клеммы Wago не стоит.

Пружинные клеммники Wago очень удобные для подключения люстр, соединения проводов в соединительных и распределительных коробках. Достаточно просто с усилием вставить провод в отверстие колодки, и он надежно зафиксируется. Для того, чтобы вынуть провод из колодки потребуется значительное усилие. После изъятия проводов может произойти деформации пружинящего контакта и надежное соединение проводов при повторном соединении этой клеммой не гарантируется. Это является большим недостатком одноразового клеммника.

Это является большим недостатком одноразового клеммника.

Более удобный клеммник Wago многоразовый, имеющий оранжевый рычажок. Такие клеммники позволяют соединять и в случае необходимости, разъединять между собой любые провода электропроводки, одножильные, многожильные, алюминиевые в любом сочетании сечением от 0,08 до 4,0 мм2. Рассчитаны на ток до 34 А.

Достаточно снять с провода изоляцию на 10 мм, поднять вверх оранжевый рычажок, вставить провод в клемму и вернуть рычажок в исходное положение. Провод надежно зафиксируется в клеммнике.

Клеммная колодка Wago является современным средством соединения проводов без инструмента быстро и надежно, но обходится дороже, чем традиционные способы соединения.

Неразъемное соединение

алюминиевых проводов с медными

Неразъемное соединение проводов обладает всеми преимуществами резьбового, за исключением возможности разборки и повторной сборки соединения без разрушения заклепки и необходимость наличия специального инструмента для выполнения заклепки – заклепочника. Сегодня заклепки широко используются для неразъемного соединения тонкостенных деталей конструкций при создании перегородок и интерьера в любых помещениях. Скорость, прочность, низкая цена и простота выполнения операции по заклепке – вот главное достоинство данного вида неразъемного соединения.

Сегодня заклепки широко используются для неразъемного соединения тонкостенных деталей конструкций при создании перегородок и интерьера в любых помещениях. Скорость, прочность, низкая цена и простота выполнения операции по заклепке – вот главное достоинство данного вида неразъемного соединения.

Принцип работы заклепочника простой, втягивание и отрезание стального стержня, продетого через трубчатую алюминиевую заклепку со шляпкой. Стержень имеет утолщение и когда втягивается в трубку заклепки, расширяет ее. Заклепки бывают разных длин и диаметров, так что есть возможность подобрать любую.

Для того, чтобы соединить проводники заклепкой, нужно их подготовить так же, как и для резьбового соединения. Диаметры колечек должны быть чуть больше диаметра заклепки. Оптимальный диаметр заклепки это 4 мм. На заклепку одевают сначала алюминиевый проводник, затем пружинную шайбу, далее медный и плоскую шайбу. Вставляют стальной стержень в заклепочник и сжимают его ручки до щелчка (это происходит обрезка излишков стального стержня). Соединение готово.

Соединение готово.

Надежность резьбового и неразъемного соединения заклепкой достаточно высокая. Такой способ соединения можно успешно применять для сращивания, например, поврежденных при ремонтных работах в стене алюминиевых проводников дополнительной вставкой. Только нужно позаботиться о хорошей изоляции оголенных участков соединений.

С другими видами и способами соединения проводов вы можете ознакомиться на странице «Как правильно соединять электрические провода».

Электрохимическая коррозия соединенных металлов

Существует мнение, что алюминиевые и медные провода соединять непосредственно вместе недопустимо и это действительно научно обоснованный факт. А можно ли соединять медный провод с оцинкованной клеммой? Конечно, Вы не можете сразу дать ответ, но через минуту будете ориентироваться в этом вопросе не хуже опытного химика.

Что же происходит при соприкосновении двух разных проводников тока? Если влаги нет, то соединение будет надежным всегда. Но в атмосферном воздухе всегда есть пары воды, которые и является виновником разрушения контактов. Каждый проводник тока обладает определенным электрохимическим потенциалом. Это свойство металлов широко используется в технике, например, изготавливают термопары.

Но в атмосферном воздухе всегда есть пары воды, которые и является виновником разрушения контактов. Каждый проводник тока обладает определенным электрохимическим потенциалом. Это свойство металлов широко используется в технике, например, изготавливают термопары.

Но если вода попадает между металлами, то образует короткозамкнутый гальванический элемент, начинает течь ток и как в гальванической ванне разрушается один из электродов, так и в соединении разрушается один из металлов. Электрохимический потенциал каждого токопроводящего материала известен, и зная величину можно точно определить, какие материалы допустимо соединять между собой.

Таблица электрохимических потенциалов (мВ)

возникающих между соединенными проводниками

Согласно требованиям стандарта допускается механическое соединение между собой материалов, электрохимический потенциал (напряжение) между которыми не превышает 0,6 мВ. Как видно из таблицы, надежность контакта при соединении меди с нержавеющей сталью (потенциал 0,1 мВ) будет гораздо выше, чем с серебром (0,25 мВ) или золотом (0,4 мВ)!

А если медный провод покрыть оловянно-свинцовым припоем, то можно его смело соединять любым механическим способом с алюминиевым! Ведь тогда электрохимический потенциал, как видно из таблицы, составит всего 0,4 мВ.

Сварка и пайка алюминия. Припои и флюсы.

Пайка различных металлов и сплавов

Изделия, очищенные и подготовленные для пайки, не должны храниться продолжительное время во избежание окисления. Их следует возможно скорее загружать в печь или контейнер с обеспечением защитной среды. Особенное внимание должно быть уделено удалению воздуха при пайке высоколегированных сталей и сплавов, содержащих легкоокисляемые элементы. Удаление воздуха может достигаться вакуумированием или продуванием защитного газа — аргона. При продувании температура должна повышаться постепенно, начиная от комнатной до 800—900 С (1073— 1173 К). Этот процесс требует значительного расход аргона. Вакуумирование более рационально, так как при этом значительно снижается расход аргона. Большое значение при пайке имеет контроль температуры нагрева изделия; перегрев может оказать вредное влияние.

Общее время пребывания припоя в расплавленном состоянии состоит из времени:

t = t1 + t2 + t3

где t1 — время нагрева от температуры плавления припоя до температуры пайки; t2 — время выдержки при пайке; t3 — время охлаждения от температуры пайки до температуры кристаллизации припоя.

В случае взаимодействия припоя с основным металлом t1 и следует, возможно, сокращать. После окончания процесса панки необходимо удалить флюс, очистить окисленные поверхности, устранить наплывы и участки растекания припоя, в особенности в тех местах, которые подлежат последующей обработке. Требование удаления флюса вызвано возможным отрицательным влияние его, например появлением коррозии (в алюминиевых сплавах).

Флюсы (для пайки алюминиевого сплава) удаляют промывкой горячей и холодной водой при условии последующей обработки в растворе хромового ангидрида. Флюсы на основе буры образуют на поверхности твердую корку. Их удаляют механическим путем или погружением деталей в горячую воду. Паяные швы на алюминиевых сплавах обрабатывают металлической щеткой и вторично промывают от флюсов, могущих остаться в порах швов. Растекающийся припой удаляют механическим, химическим или электромеханическим способами.

Для контроля качества паяных соединений применяют разные методы. Существенное значение имеет внешний осмотр швов. Швы проверяются на прочность, плотность, электропроводность. Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.

Швы проверяются на прочность, плотность, электропроводность. Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.

Кроме испытания паяных образцов без их разрушения, нередко применяют испытания с доведением их до разрушения. Результаты, полученные при испытаниях до разрушения нескольких образцов, позволяют установить механические свойства серии аналогичных изделий.

К углеродистым и низколегированным сталям относится стали, имеющие температуру плавления 1450—1520 С (1723—1793 К). При низкотемпературной пайке сталей применяются главным образом оловянно-свинцовые припои с активными флюсами. Перед пайкой рекомендуется детали облуживать. Это ускоряет процесс пайки и позволяет обеспечивать высокие механические свойства соединений.

Более часто для пайки сталей применяют высокотемпературные медно-цинковые припои с добавкой серебра (температура плавления 940—700 С (1213—973 К). Однако вследствие легкого испарения цинка эти припои не применяют для вакуумной панки. Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.

Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.

К высоколегированным сплавам относятся коррозионно-стойкие аустенитные стали 0Х18Н9, 12Х18Н9 со стабилизирующими добавками — титаном, ванадием, ниобием и т. д., кислотоупорные хромистые стали Х17, Х25 и другие ферритного класса, жароустойчивые никелевые сплавы, например, имеющие около 80% Ni и др.

Указанные сплавы могут паяться легкоплавкими припоями с применением активных флюсов. Однако пайка легкоплавкими припоями указанной группы сплавов технически нецелесообразна. Рациональнее применять для их соединений высокотемпературные припои (табл. 1).

В соответствии с маркой припоя применяются флюсы с различными составляющими. Некоторые припои при быстром нагреве т. в. ч. теряют свои составляющие.

Высоколегированные сплавы и стали можно паять в среде аргона, водорода, в вакуумных печах, Недостаток пайки в аргоне — не вполне удовлетворительная растекаемость припоя. Для улучшения растекаемости во флюсы вводят добавки, например литий. Пайка в атмосфере водорода требует высокой его чистоты; использование водорода всегда сопряжено с некоторой опасностью взрыва.

Пайка в вакууме дает хорошие результаты при применении припоев, не содержащих легко испаряющихся элементов (цинка и др.). При пайке указанных выше материалов могут возникать поры вследствие испарения некоторых составляющих припоя, например, цинка: непровары в результате неудовлетворительного смачивания расплавленным припоем соединяемых частей или недостаточной очистки поверхностей; трещины при проникновении жидкого припоя между границами зерен основного металла. Особенно часто образуются трещины при пайке медно-цинковыми и медно-серебряными припоями. Применением более высокотемпературных припоев можно избежать растрескивания паяных соединений.

Особенно часто образуются трещины при пайке медно-цинковыми и медно-серебряными припоями. Применением более высокотемпературных припоев можно избежать растрескивания паяных соединений.

Таблица 1. Состав припоев, %

Применение никелевых припоев иногда сопровождается образованием подрезов основного металла в местах перехода к швам. Это происходит вследствие того, что припой этого рода имеет способность растворять основной металл. Чтобы избежать этого явления, следует вести технологический процесс пайки при возможно более низкой температуре.При помощи пайки хорошо соединяются изделия из чистой меди и медных сплавов. Чистая медь хорошо паяется при нагреве в вакуумных печах, а также в атмосфере хорошо очищенного водорода без каких-либо примесей кислорода. Медно-цинковые сплавы, содержащие 4—38% Zn, при длительном нагреве теряют его (цинк испаряется), поэтому латунные детали перед пайкой целесообразно покрывать медью.

Пайка широко применяется для соединений различных бронз; алюминиевых, содержащих 5—10% Аl; бериллиевых, применяемых в приборостроении и имеющих в своем составе 2—2,5% Be; хромовых, содержащих около 0,5% Сr; оловянных, применяемых при обработке давлением, содержащих олово, а также фосфор и др.

Медь и ее сплавы легко паяются при применении низкотемпературных припоев с использованием канифольных флюсов, не вызывающих коррозии. Нередко перед пайкой поверхности деталей облуживают чистым оловом слоем толщиной 0,005 мм на стали и 0,0075 мм на меди. Низкотемпературные припои не обеспечивают высокой прочности паяных соединений, поэтому рекомендуется пайка в печах высокотемпературными твердыми припоями. Целесообразно применение медно-фосфорных и серебряных припоев и флюсов на основе буры с добавлением фтористых соединений. Алюминиевые бронзы хорошо паяются серебряными припоями с никелем, который препятствует проникновению в припой алюминия и повышает производительность технологического процесса.

Титан и его сплавы паяют в электрических печах, т. в. ч., газопламенным горелками. Наилучшие механические свойства спая достигаются при пайке ТВЧ. Это объясняется тем, что в результате сокращения термического цикла при этом способе пайки отсутствует рост зерна, приводящий к охрупчиванию соединений. При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.

При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.

Очень важная задача производства — соединение пайкой различного рода керамических материалов и окислов друг с другом и с металлами. Возможны разные случаи: металлы более тугоплавки, нежели керамика, при этом соединение обеих деталей происходит в твердом состоянии, контакт обеспечивается необходимым давлением, применением покрытий. В последнем случае соединение достигается при температурах ниже температуры плавления каждой из соединяемых деталей.

Особенно благоприятные условия для соединения, когда металлы имеют температуру плавления ниже температуры плавления керамики и в результате своих специфических химических свойств склонны к образованию связи с последней. Гак, например, титан и цирконий имеют большое сродство к кислороду и образуют твердые растворы со многими металлами и окислами. Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.

Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.

Серьезные затруднение пайки керамик с металлами — существенная разница в их температурных коэффициентах расширения, в результате чего в соединениях образуются остаточные напряжения значительной величины. В неблагоприятных случаях, при недостаточной пластичности материалов в них возникают трещины. Для устранения этого явления иногда между соединяемым металлом и керамикой прокладывают пластины из пластичного металла, например молибдена. При пластических деформациях последнего опасность возникновения трещин в керамике значительно уменьшается.

С помощью специальных присадочных металлов можно получать качественные соединения не только однородных элементов, например Al2O3 + Al2O3, но и разнородных. Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др., – хорошо смачивают графит.

Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др., – хорошо смачивают графит.

Припои и флюсы для пайки

Большинство способов пайки осуществляют с применением различных припоев и лишь в тех случаях, когда в процессе пайки между металлами могут образоваться легкоплавкие эвтектики, пайка возможна без специального припоя.

К припоям предъявляют ряд требований общего характера. Припой должен хорошо растекаться по поверхности основного металла, смачивать и растворять его, легко заполнять зазоры между деталями, обеспечивать необходимую прочность соединения и т. п.

Припои применяют в виде лент, паст, прутьев. Особенно распространены припои в виде проволочных контуров и прокладок из фольги, штампуемых в соответствии с поверхностью соединяемых частей.

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500 С (723—773 К). Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21-35 кгс/мм2 (206,0—343,2 МН/м3), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830 С (413—1103 К). Согласно ГОСТ 8190-56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21-35 кгс/мм2 (206,0—343,2 МН/м3), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830 С (413—1103 К). Согласно ГОСТ 8190-56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Низкотемпературные припои имеют температуру плавления ниже 450—400 С (723—673 К). Они обладают небольшой прочностью. Их применяют для пайки почти всех металлов и сплавов в разных их сочетаниях. В большинстве случаев низкотемпературные припои содержат значительный процент олова.

Низкотемпературные оловянно-свинцовые припои (ГОСТ 1499—70) имеют верхнюю критическую точку плавления 209—327° С (482—600 К). Олово имеет точку плавления 232 С (505 К). Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6.2 кгс/мм2 (60,8 МН/м2). Оловянно-свинцовые припои ПОС-90, ПОС-61, ПОС-40 и др. применяют при пайке медных аппаратов, авиационных радиаторов, изделий из латуни и железа, медных проводов и т. д.

Олово имеет точку плавления 232 С (505 К). Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6.2 кгс/мм2 (60,8 МН/м2). Оловянно-свинцовые припои ПОС-90, ПОС-61, ПОС-40 и др. применяют при пайке медных аппаратов, авиационных радиаторов, изделий из латуни и железа, медных проводов и т. д.

Образование качественного паяного соединения в значительной степени зависит от возможности наиболее полного удаления с поверхности металла окисных, адсорбированных газовых и жидких пленок. В практике пайки для удаления поверхностных пленок применяют различного рода флюсы, восстановительную атмосферу или вакуум. В последнее время для этой цели успешно используют механическое разрушение пленок с помощью ультразвуковых упругих колебаний.

Флюсы при пайке имеют несколько назначений. Они защищают основной металл и припои от окисления, растворяют или восстанавливают образовавшиеся окислы, улучшают смачивание поверхностей, способствуют растеканию припоев. Флюсы можно применять в твердом, жидком и газообразном виде (в виде порошков, паст, растворов газов). Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания. Флюсующее действие оказывают в некоторых случаях отдельные составляющие, входящие в состав припоев. Например, фосфористые припои не требуют флюсов при пайке медных сплавов.

Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания. Флюсующее действие оказывают в некоторых случаях отдельные составляющие, входящие в состав припоев. Например, фосфористые припои не требуют флюсов при пайке медных сплавов.

Флюсы сварочные

Флюсами называют специально приготовленные неметаллические гранулированные порошки с определенным размером зерен.

Назначение флюсов – расплавляясь, они создают шлаковый купол над зоной дуги, а после химико-металлургического воздействия образуют шлаковую корку на поверхности, в ней остаются окислы, вредные примеси и газы.

Флюсы делят на неплавящиеся, керамические и плавильные.

Керамические флюсы.

Изготавливают так же, как и электродное покрытие.

Сухие компоненты шихты замешиваются в жидком стекле. Полученную массу измельчают путем продавливания. Потом прокаливают, просеивают для получения частиц определенного размера.

Частицы сухой смеси могут быть скреплены за счет спекания. Происходит это при повышенных температурах без расплавления. Затем гранулируют до необходимого размера.

Не плавильные флюсы приготавливаются в виде механической смеси. Наиболее распространенны керамические флюсы. По составу близки к составу основного покрытия.

Легирование металла флюсом достигается путем введения в их состав ферросплавов.

Сочетание легирующих элементов может быть различно, а это позволяет получать практически любой состав металла шва.

Это наиболее характерная особенность керамических флюсов.

Химический состав шва также зависит от параметров сварки.

Чтобы определить, как изменились свойства шва, надо замерить твердость в различных местах.

Наиболее критичная зона – зона сплавления и околошовная зона. Керамические флюсы имеют и свои недостатки: малая прочность, вследствие чего в процессе транспортировки или эксплуатации меняют свою грануляцию.

Часто применяют для сварки высоколегированных и специальных сталей, а также для наплавочных работ.

Плавильные флюсы.

Сплавы оксидов и солей металлов. Процесс их изготовления включает следующие стадии:

1. Расчет и подготовка шихты.

2. Выплавка флюса.

3. Грануляция.

4. Сушка, если использовалась мокрая грануляция.

5. Просеивание.

Предварительно измельченные части флюса загружают в дуговые или плавильные печи. После расплавления и выдержки до окончания реакции при температуре 1400 C флюс выпускают из печи.

При сухой грануляции флюс выливается в металлические формы. После остывания отливка дробится, при этом используются валки. Размер частиц 0,1-3 мм. Затем флюсы просеивают.

Сухая грануляция применяется для гигроскопических флюсов, содержащих большое количество фтористых и хромистых солей.

Преимущество этих флюсов в том, что они могут быть использованы несколько раз.

Используют для сварки алюминиевых и титановых сплавов.

Мокрый способ грануляции: расплавленный флюс выпускается из печи достаточно тонкой струей и попадает в емкость с проточной водой. В ряде случаев используют дополнительную струю воды.

В ряде случаев используют дополнительную струю воды.

Далее идет просеивание.

Получают различную грануляцию. Флюс сушат при температуре 250-300 C, а после дробят, если возникает необходимость. После этого просеивают.

Флюс представляет из себя неровные зерна светло-серого, красно-бурого и коричневого цвета.

Транспортируют в герметичной таре, полиэтиленовых мешках, бочках.

Плавильный флюс не может содержать легирующих элементов в чистом виде, так как они окисляются в процессе изготовления. Поэтому легирование происходит путем восстановления окислов флюсов.

В основу классификации флюсов по химическому составу положено содержание в нем оксидов и солей.

Различают окислительные флюсы, имеющие оксид марганца и кремния в составе.

Для получения определенных свойств флюса, в его состав вводят другие компоненты – плавиковый шпат, более прочные оксиды.

Чем больше во флюсе оксида марганца и кремния, тем сильнее он может легировать металл данными элементами, но тем больше он будет окислять этот металл.

Плавильные флюсы применяются для сварки углеродистых и низколегированных сталей.

Безокислительные флюсы практически не содержат оксидов марганца и кремния, в их состав входят фториды, используются для сварки высоколегированных сталей.

Также безокислительные флюсы могут состоять из фтористых и хлоридных солей и элементов, не содержащих кислород.

Используют для сварки высокоактивных металлов – алюминия и титана.

В связи с широким применением флюсов, есть ГОСТ на основные марки: ГОСТ 9087-81 «Флюсы сварочные плавильные».

Регламентирует химический состав.

Различают стекловидный и пемзовидный характер зерна.

Строение зерна зависит от состава расплава флюса, степени его перегрева.

В зависимости от этого, флюс может получаться плотным, прозрачным, пористым, рыхлым.

Следует учитывать, что пемзовидный флюс при том же химическом составе, имеет в полтора-два раза меньший вес, чем стекловидный.

Данные флюсы хуже защищают металл от воздействия воздуха, но обеспечивают хорошее формирование шва при больших плотностях тока и скоростях сварки.

Буквы в обозначениях флюсов:

- М – мелкий

- С – стекловидный

- П – пемзовидный

- СП – смешанный

Сварка под флюсом

На первый взгляд может показаться, что одно из основных преимуществ сварки под флюсом — возможность получения большой глубины проплавления свариваемого металла — противоречит условиям сварки тонколистовой стали. Однако при определенных условиях сварка под флюсом допускает регулирование глубины проплавления металла, начиная от долей миллиметра, и поэтому хорошо известные ее достоинства могут быть использованы для сварки тонколистовой стали.

Успешное внедрение в производство сварки под флюсом изделий из тонколистовой стали стало возможным, главным образом, благодаря применению тонкой сварочной проволоки. Известны примеры сварки тонколистовой стали и обычной электродной проволокой диаметром, например, 4 мм. Однако в этом случае удавалось сваривать сталь толщиной не менее 3—4 мм при условии весьма тщательной сборки изделия.

Для сварки тонколистовой стали большое значение имеет применение приспособлений, облегчающих точную сборку изделия и обеспечивающих надежное поджатие к свариваемому стыку медной или флюсомедной подкладки, флюсовой подушки и т. п. Опыт показывает, что производительность автоматической сварки изделий из тонколистовой стали со сравнительно короткими швами зависит не столько от машинной скорости сварки, сколько от затрат времени на подготовительные и вспомогательные операции. Поэтому важной задачей является разработка эффективно действующих сборочных и сборочно-сварочных приспособлений.

Чем меньше величина тепловой энергии, передающейся от дуги основному металлу в процессе сварки, тем меньше глубина его проплавления и, следовательно, тем более тонкий металл можно сваривать без прожогов. Тепловая энергия, передаваемая основному металлу, может быть уменьшена за счет уменьшения мощности дуги или увеличения скорости ее перемещения по свариваемому соединению.

Для сварки тонколистовой стали в основном применяют уменьшение мощности дуги, а не увеличение скорости сварки. Это в значительной мере объясняется тем, что применение больших скоростей сварки (более 150—200 м/час) связано с жесткими требованиями к точности поддержания режима сварки, необходимостью тщательной очистки свариваемых кромок, с очень точной сборкой стыков, в ряде случаев со специальным наклоном изделия и электрода и т. п. При указанных скоростях сварки металл шва может быть поражен порами, поперечными трещинами и другими дефектами. Если при этом учесть, что производительность сварки тонколистовой стали, как указывалось выше, главным образом, зависит от затрат времени на установочные и подготовительные операции, то станет ясным, почему увеличение скорости не стало основным способом уменьшения погонной тепловой энергии.

Это в значительной мере объясняется тем, что применение больших скоростей сварки (более 150—200 м/час) связано с жесткими требованиями к точности поддержания режима сварки, необходимостью тщательной очистки свариваемых кромок, с очень точной сборкой стыков, в ряде случаев со специальным наклоном изделия и электрода и т. п. При указанных скоростях сварки металл шва может быть поражен порами, поперечными трещинами и другими дефектами. Если при этом учесть, что производительность сварки тонколистовой стали, как указывалось выше, главным образом, зависит от затрат времени на установочные и подготовительные операции, то станет ясным, почему увеличение скорости не стало основным способом уменьшения погонной тепловой энергии.

Устойчивость процесса сварки

При сварке тонколистовой стали равномерность глубины проплавления имеет особенно важное значение. Если сваривая сталь толщиной более 4—5 мм, можно допустить колебание глубины проплавления в пределах ± 1 мм, не опасаясь возникновения прожогов, то в случае сварки тонких листов стали такое же колебание совершенно недопустимо.

Равномерность глубины проплавления зависит от устойчивости режима сварки, главным образом, от колебаний сварочного тока. Колебания скорости сварки, а также напряжения дуги сказываются в меньшей степени. Исходя из этого, для сварки тонколистовой стали следует рекомендовать сварочные автоматы с постоянной скоростью подачи электродной проволоки, так как они обеспечивают практически почти постоянные значения тока при колебании напряжения в сети или случайных изменениях длины дуги в процессе сварки. При этом сохраняются почти постоянной глубина проплавления, а также количество наплавляемого металла. Сварочные головки с регулируемой скоростью подачи электродной проволоки в тех же условиях не обеспечивают постоянство тока и поэтому применять их не рекомендуется.

Понижение мощности дуги, требующееся для сварки тонколистовой стали, может быть осуществлено только до определенного предела, зависящего от диаметра электродной проволоки. Дальнейшее снижение мощности резко ухудшает устойчивость процесса сварки и приводит к неудовлетворительному формированию шва. В случае сварки переменным током этот предел достигается при значительно большей мощности дуги, чем в случае сварки постоянным током обратной полярности. Поэтому сварку тонколистовой стали рекомендуется осуществлять постоянным током обратной полярности (положительный полюс присоединен к электроду). В табл. 1 приведены полученные опытным путем значения минимально-допустимых сварочных токов для электродной проволоки различных диаметров при сварке под флюсом АН-348 постоянным током обратной полярности.

В случае сварки переменным током этот предел достигается при значительно большей мощности дуги, чем в случае сварки постоянным током обратной полярности. Поэтому сварку тонколистовой стали рекомендуется осуществлять постоянным током обратной полярности (положительный полюс присоединен к электроду). В табл. 1 приведены полученные опытным путем значения минимально-допустимых сварочных токов для электродной проволоки различных диаметров при сварке под флюсом АН-348 постоянным током обратной полярности.

Как следует из табл. 1, для обеспечения устойчивого горения дуги при понижении ее мощности необходимо увеличивать плотность тока в электроде, что практически достигается путем уменьшения диаметра электродной проволоки. Эту таблицу можно использовать для выбора диаметра электродной проволоки при сварке на заданном режиме.

При рассмотрении условий устойчивого горения электрической дуги пользуются ее статическими вольтамперными характеристиками. Вольтамперной характеристикой называется зависимость между током и напряжением дуги при постоянной ее длине. На фиг. 1 приведены такие характеристики для дуг различной длины. Каждая вольт- амперная характеристика дуги состоит из нескольких участков: падающего (с ростом тока напряжение падает), почти горизонтального (жесткий участок) и растущего (с ростом тока напряжение увеличивается). В зависимости от условии сварки, дуге соответствует тот или иной участок характеристики. Так, например, при сварке неплавящимся угольным или вольфрамовым электродом, при ручной сварке качественными электродами, при автоматической сварке под флюсом со сравнительно небольшой плотностью тока и в некоторых других случаях характеристика сварочной дуги является падающей с переходом к жесткой. При сварке под флюсом или в защитной газовой среде с повышенной плотностью тока в плавящейся электродной проволоке характеристика дуги становится растущей.

На фиг. 1 приведены такие характеристики для дуг различной длины. Каждая вольт- амперная характеристика дуги состоит из нескольких участков: падающего (с ростом тока напряжение падает), почти горизонтального (жесткий участок) и растущего (с ростом тока напряжение увеличивается). В зависимости от условии сварки, дуге соответствует тот или иной участок характеристики. Так, например, при сварке неплавящимся угольным или вольфрамовым электродом, при ручной сварке качественными электродами, при автоматической сварке под флюсом со сравнительно небольшой плотностью тока и в некоторых других случаях характеристика сварочной дуги является падающей с переходом к жесткой. При сварке под флюсом или в защитной газовой среде с повышенной плотностью тока в плавящейся электродной проволоке характеристика дуги становится растущей.

Если дуга имеет падающую вольтамперную характеристику, то устойчивое ее горение возможно только при том условии, что внешняя характеристика сварочного генератора также будет падающей, т. е. напряжение холостого хода генератора значительно превышает напряжение дуги при сварке.

С ростом плотности тока в плавящемся электроде изменяются свойства сварочной дуги. Эти изменения настолько существенны, что позволяют предъявить совершенно другие требования к характеристикам источников питания постоянного тока.

Еще в 1950 г. в Институте электросварки им. Е. О. Па- тона было доказано, что при повышении плотности тока в плавящемся электроде может быть получен устойчивый процесс сварки при использовании в качестве источника питания генератора постоянного тока с жесткой внешней характеристикой (напряжение холостого хода генератора практически равно напряжению дуги при сварке). В отечественной и зарубежной практике в последние годы такие генераторы нашли широкое применение.

Генераторы с жесткими внешними характеристиками значительно более экономичны, чем обычные сварочные генераторы с крутопадающими характеристиками и высоким напряжением холостого хода, так как пропорционально снижению напряжения холостого хода генератора снижаются затраты на активные материалы, уменьшается вес генератора и его стоимость.

Чем больше скорость подачи электродной проволоки п меньше сварочный ток, тем труднее возбудить дугу путем непосредственной подачи электродной проволоки к изделию. Опыт показывает, что при использовании обычных сварочных генераторов с крутопадающей внешней характеристикой в ряде случаев этот способ возбуждения дуги практически оказывается неосуществимым. Совершенно иное наблюдается в случае применения генераторов с жесткими внешними характеристиками. Резкое нарастание тока при закорачивании электрода на изделие обеспечивает безотказное возбуждение дуги. Короткое замыкание не наносит ущерба генератору, так как тонкая электродная проволока выполняет роль плавкой вставки в цепи, ограничивая время протекания и величину тока короткого замыкания.

В тех случаях, когда генераторы с жесткими внешними характеристиками по какой-либо причине не могут быть применены для сварки тонкого металла, следует применять генераторы с весьма пологопадающими характеристиками, т. е. с большой величиной тока короткого замыкания.

Чем резче изменяется ток в цепи при случайных изменениях длины дуги, тем интенсивнее протекают процессы саморегулирования и тем быстрее восстанавливается заданный режим сварки. Генераторы с крутопадающими внешними характеристиками дают значительно меньшие изменения тока при случайных колебаниях длины дуги, чем генераторы с пологопадающими, жесткими или растущими характеристиками, благодаря чему обеспечивают большую устойчивость процесса сварки тонкой электродной проволокой.

Весьма характерно влияние внешних характеристик генераторов на процесс сварки и формирование шва при изменении величины зазора в соединении. Опыт показывает, что в случае питания дуги от генераторов с жесткой или пологопадающей внешней характеристикой можно допустить большие по величине зазоры в стыке, не нарушая нормального формирования шва. Такое же явление наблюдается при увеличении плотности тока в электроде.

В табл. 2 приведены режимы сварки стыковых соединений стали толщиной 3 мм, собранных с постепенно возрастающим зазором от 0 до 5 мм при длине образцов 500 мм. Образцы сваривались электродной проволокой диаметром 3 мм при питании от генератора с крутопадающей внешней характеристикой и генератора с пологопадающей характеристикой. Один из образцов был сварен электродной проволокой диаметром 1,6 мм при питании от генератора с крутопадающей характеристикой. Как следует из табл. 2 и фиг. 2, где изображены образцы сварных соединений, в случае внешней характеристики генератора, приближающейся к жесткой (пологопадающей), а также в случае большей плотности тока в электроде (меньший диаметр электрода), максимальный зазор, при котором еще происходит правильное формирование шва, значительно больше.

Не следует считать, что приведенные в таблице максимальные зазоры могут быть рекомендованы как допустимые при сборке стыков. В данном случае имеет место плавное возрастание зазора, что не равноценно резким изменениям зазоров, которые могут наблюдаться в практике.

Влияние формы внешней характеристики, а также плотности тока на формирование швов при сварке с зазорами в стыке связано, по-видимому, с изменением интенсивности процессов саморегулирования.

При автоматической сварке стыкового соединения одно из активных пятен дуги расположено на расплавленном металле ванны, заполняющей разделку. В отдельные моменты времени скорость перемещения ванны расплавленного металла может отличаться от скорости движения электрода вдоль стыка. Одной из причин этого бывает изменение величины зазора между свариваемыми кромками или изменение зазора между подкладкой и свариваемыми листами.

При увеличении зазора в стыковом соединении или возникновении большего зазора между подкладкой и свариваемыми листами скорость перемещения ванны расплавленного металла уменьшается. Так как скорость движения электрода при этом остается прежней, имеет место рост дугового промежутка. Резкое увеличение дугового промежутка вызывает обрыв дуги и нарушение процесса сварки. При плавном удлинении дуги процесс может не нарушиться, активное пятно успеет занять новое положение, обеспечивая восстановление прежней длины дуги.

Если питание дуги осуществляется от генератора с крутопадающей внешней характеристикой, то при удлинении дуги, как показали исследования, наблюдается рост ее мощности, что ведет к дополнительному оплавлению кромок в месте повышенного зазора, где начала удлиняться дута. При этом электродного металла окажется недостаточно для заполнения зазора между оплавленными кромками, в результате чего образуется не заполненный металлом участок — прожог.

Увеличение интенсивности саморегулирования дуги, имеющее место в случае применения генераторов с жесткими внешними характеристиками или при повышенной плотности тока в электроде, в известных пределах может предотвратить возникновение прожогов. Благодаря интенсивному саморегулированию значительное удлинение или обрывы дуги не будут наблюдаться при отставании ванны жидкого металла в месте увеличившегося зазора. При этом длина дуги будет поддерживаться постоянной и опасный участок с увеличенным зазором может быть пройден без нарушения процесса сварки (без обрывов дуги, прожогов и пр.). Этот участок от остальной части шва будет отличаться только меньшим усилением шва или даже полным отсутствием усиления.

Как известно из практики автоматической сварки под флюсом, с увеличением плотности тока в электроде глубина проплавления заметно возрастает. Например, при сварке на токе 500 а увеличение плотности тока приблизительно в 3 раза, за счет уменьшения диаметра электродной проволоки от 5 до 3 мм, вызывает увеличение глубины проплавления на 25%. Так как переход к сварке тонкой электродной проволокой связан с еще большим увеличением плотности тока в электроде, то возникает опасение, не может ли интенсивный рост глубины проплавления в этом случае стать препятствием на пути применения тонкой электродной проволоки и повышенной плотности тока для сварки тонколистовой стали. Проведенные опыты показали, что это опасение несостоятельно.

На фиг. 3 приведен график зависимости глубины проплавления от диаметра электродной проволоки. Как видно из графика, рост глубины проплавления с увеличением плотности тока (уменьшением диаметра электрода) наблюдается только при сварке на токах, превосходящих 300—350 а. Что же касается интересующего пас диапазона токов, применяемых для сварки тонкой стали (до 300—350 а), то в нем увеличение плотности тока не вызывает изменения глубины проплавления. Это объясняется некоторыми особенностями, отличающими маломощные электрические дуги от дуг большей мощности.

Материал с сайта: http://ruswelding.com

Пайка алюминиевых проводов. Вопрос – Электроника

Во-первых: аЛюминий все-таки пишется с одним л. Дальше: вот ссылка –

http://ydoma.info/electricity-soedinenie-alyuminievyh-provodov.html?cat=3&sub_cat=5 .

Из приведенных в ней способов я выбрал бы соединение через алюминиевую вытяжную заклепку. Почему? Потому, что:

1) – имеем контакт алюминия жилы с алюминием заклепки, что хорошо.

2) – габариты соединения меньше, чем у болтового.

Применение шайбы гровера, показанное на рисунке в ссылке, весьма желательно, так как именно оно обеспечивает постоянный прижим в соединении.

Еще лучше сварка скрутки жил с образованием на конце т.н. “королька” – шарика сплава.

То, что медь с алюминием при диффузии образуют хрупкие интерметаллиды, не должно нас волновать: прочности от шарика на конце скрутки не требуется. Но варить 2 см огрызок Al жилы вблизи стенки неудобно, и, прежде чем решиться на это, следует немного потренироваться или даже выбрать все-таки механическое соединение.

Обычно образование “королька” на конце скрутки делается так:

– жилы проводов зачищаются и скручиваются на 4-5 оборотов, зажимаются в пассатижах (не новых блестящих, потому как потом чистить придется) или бандажируются 2-3 витками медного же провода. Добывается графитовый стержень Ф 5-8мм из подходящей батарейки, если есть угольный электрод, берем его. Вообще, пригоден любой кусок графита, которым удобно коснуться скрутки. Электрод зажимается в обечайку или обматывается несколькими витками медного провода, чтобы можно было подать на него напряжение от источника тока. Второй полюс источника присоединяется к бандажу на скрутке. Источником тока могут быть: сварочный выпрямитель (что удобнее, так как можно регулировать ток), 10 амперный ЛАТР (подбирается напряжение в диапазоне 10-20 вольт). Подозреваю, что можно попробовать использовать даже автомобильный аккумулятор (правда, может понадобиться дополнительное сопротивление в цепи). Если у вас ток постоянный ( что значительно удобнее), то на графит подается минус. Далее: скрутка обрезается так, чтобы концы жил были на одном уровне. Скрутка должна быть плотной, зазора между жилами на ее конце быть не должно, иначе силы поверхностного натяжения не удержат расплавленную каплю и она упадет вам в ботинок. Лучше, если после сварки бандаж из медной проволоки окажется прямо у основания капли, так она устойчивее.

Удобнее при сварке держать скрутку концом вверх, и графит подносить сверху. Для справки: ток в цепи ожидается 20-50 а, время процесса – 0,5-1 сек. Собственно, мы только оплавляем край скрутки. Идеальный диаметр “королька” равен диаметру скрутки или чуть больше его.

Сварить медь с медью получается у всех максимум с третьей попытки. Медь с алюминием – несколько сложнее, но ненамного.

Кстати, таким способом свариваются концы термопар, а также нихром в печах сопротивления.

Пайка бронз сплавов алюминиевых – Энциклопедия по машиностроению XXL

Флюсы особенно эффективны при пайке обычными электропаяльниками алюминиевых проводов, фольги и ряда монтажных деталей из различных металлов (меди, ее сплавов, бериллиевой бронзы и стали). [c.276]На медных сплавах, легированных алюминием, бериллием, кремнием и большими количествами цинка, образуются окислы этих элементов, характеризуемые высокой химической стойкостью и высокой свободной энергией образования. Поэтому перед пайкой латуней, бериллиевых, алюминиевых и кремнистых бронз производится особо тщательная обработка поверхности. Окислы кремния, бериллия, алюминия перед пайкой удаляют во фтористоводородной кислоте или в смеси соляной и азотной кислот, после чего поверхность сплавов защищают слоем достаточно активного флюса. [c.307]

При пайке некоторых металлов и сплавов, покрытых устойчивыми окис-ными пленками, обычно применяемые способы удаления этих пленок (флюсование, применение восстановительных и нейтральных газовых сред и т. п.) могут оказаться недостаточными. К таким металлам относятся алюминий, алюминиевая бронза, высоколегированные стали, чугун и Др. В этих случаях для успешного затекания припоя в зазор применяют предварительное покрытие поверхности паяемых деталек припоем или металлом, на которых при пайке образуются менее стойкие и, следовательно, легче паяемые окислы металла или сплава. Для этой цели применяют олово, медь, серебро, кадмий, железо, никель и сплавы олово—свинец, олово— цинк и олово—медь. Способы нанесения металлических покрытий на поверхности деталей приведены на рис. 6. [c.221]

Пайка алюминиевых бронз между собой. с медью, латунью, черными сплавами.) [c.124]

Известны припои, обеспечивающие низкое электросопротивление паяных соединений. Такими припоями для коррозионностойких сталей, меди и алюминиевой бронзы являются следующие. % Sn—0,5-т20 РЬ—0,2—10 Ае—0,1—5 Си—0,1—3 Zn—О—3 Si с температурой плавления 295—Э45°С и значением р=1.18-10 Ом-мм /м, а для флюсовой пайки алюминия и его сплавов припои состава, % А1—I Sv—22 Си—1—5 Si—7—16 Zn с температурой плавления 480—560 °С и электросопротивлением р=2,1Ы0- Ом-мм /м. [c.201]

При содержании в серебряных припоях более 0,01% Л1 (алюминий может попадать в жидкий припой, в частности, из алюминиевой бронзы или из сплавов А1—Ni—Со при пайке их со сталью) образуются малопрочные соединения из-за повышенной их хрупкости, обусловленной образованием на границе шва со сталью хрупких интерметаллидных прослоек. [c.113]

Алюминиевые, кремниевые и марганцовистые бронзы легкоплавкими припоями рекомендуется паять с химически активными флюсами 1) равные части соляной кислоты и хлорида цинка (25% воды) 2) ортофосфорная кислота. Для активности флюсов при пайке алюминиевой бронзы к смесям буры, борного ангидрида, фторидов и фторборатов рекомендуется добавлять 15% хлорида цинка флюсы без хлорида цинка вызывают образование черной пленки на поверхности сплава [163]. [c.307]

Твердые припои применяют для пайки меди, латуни или бронзы, когда требуется большая механическая прочность. Изготовляют их обычно из меди и цинка. Для пайки контактов прерывателя и распределителя используют твердый припой, содержащий серебро, повышающее электропроводность припоя. Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С. [c.113]

Алюминиевые бронзы морозостойки, не магнитны и не дают искры при ударах. Отрицательным свойством этих сплавов является то, что они трудно поддаются пайке твердыми и мягкими припоями и недостаточно устойчивы в условиях перегретого пара. [c.201]

Газовую сварку применяют при изготовлении и ремонте изделий из тонколистовой стали ремонтной сварке литых изделий из чугуна, бронзы, алюминиевых сплавов монтажной сварке стыков трубопроводов малых и средних диаметров (до 75… 100 мм) с толщиной стенки до 4…5 мм и фасонных частей к ним сварке узлов конструкций из тонкостенных труб сварке изделий из алюминия и его сплавов, меди, латуни и свинца при наплавке латуни и бронзы на детали из стали и чугуна наплавке твердых и износостойких сплавов сварке и наплавке чугуна пайке-сварке ковкого и высокопрочного чугуна. [c.338]

При пайке встык некоторых медных сплавов (нейзильбер, алюминиевая бронза, сплавы медь — никель) припоем Си — 8% Р необходимо применять флюсы. Соединения из меди, паянные встык эвтектическим припоем Си — 8% Р, имеют предел прочности 196 Мн1м (20 кГ1мм ). Пайка может производиться без флюса, но при температуре несколько более высокой, чем с флюсом (730° С вместо 715° С) [240]. При пайке без флюса фосфор частично удаляется, в структуре паяного шва выделяется избыточная медная фаза. [c.220]

Особенностью алюминиевых бронз являете повышенная по сравнению с оловяинымн бронзами величина усадки, что вызывает необходимость применения особых предосторожностей при заливке для получения качественного. литья. Алюминиевые бронзы более склонны к трещииообразованию при затрудненной усадке, повышенному газонасыщению и окислению при неблагоприятных условиях плавки и заливки. Алюминиевые бронзы как материал обладают высокой гидроирочностью, однако получить из них герметичные отливки слол -1ЮЙ конфигурации часто труднее, чем из оловянных бронз из-за образующихся в сплаве окислов алюминия. Недостатком алюминиевых бронз является также трудность, с которой они поддаются пайке. [c.224]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается . [c.170]

Алюминиевые брснзы выделяются высокими механическими свойствами среди медных сплавов, в связи с чем их широко применяют в машиь острое-нии. В промышленности используют как двойные сплавы меди с алюминием (простые бронзы), так и более сложные по составу бронзы с добавками марганца, железа, никеля и других элементов. На поверхности алюминиевой и кремнистой бронз образуется окис-ная пленка, которая трудно удаляется с использованием обычных флюсов. Изделие перед пайкой необходимо обрабатывать во фтористс-водородпой или плавиковой кислоте. При пайке оловянно-свинцовыми припоями применяют активные флюсы с повышенным содержанием соляной кислоты. Рекомендуются предварительная очистка и флюсование поверхности алюминиевой бронзы смесью борной кислоты с хлористыми солями металлов. Марганцевые бронзы следует паять с использованием ортофосфорной кислоты. [c.253]

Пайка меди и ее сплавов легко проводится при применении низкотемпературных припоев, при этом используются канифольные флюсы, не вызывающие коррозии. Нередко перед пайкой поверхности деталей облуживаются чистым оловом слоем толщиной 0,005 мм на стали и 0,0075 мм на меди. Применение низкотемпературных припоев не дает высокой прочности паяных соединений, поэтому рекомендуется пайка в печах с высокотемпературными твердыми припоями. Целесообразно применение медно-фос-форных и серебряных припоев. Применяются флюсы на основе буры с добавлением фтористых соединений. При пайке алюминиевой бронзы хорошие результаты получаются при серебряных припоях с никелем, который препятствует проникновению в припой алюминия и повышает производительность технологического процесса. [c.127]

Поверхностный слой медных сплавов, содержащих кремний, подготовляют к пайке при последовательном погружении в 5%-ный раствор HaSO , затем в смесь 2% HF и 3% H,S04 и затем в раствор, применяемый для подготовки бронз, не содержащих элементов с большим сродством к кислороду. Для подготовки поверхностного слоя алюминиевых бронз применяют два раствора смесь 2% KF и 3% HaSO и смесь 2%-ного раствора бихромата натрия с 5% h3SO4. [c.266]

Слои окислов, образующиеся на алюминиевых, бериллиевых, хромистых бронзах, могут быть удалены перед пайкой также в 20— 30%-ном растворе серной кислоты в воде. Температура воды 60—80° С. Растворение окислов возможно также в водном растворе азотной кислоты (30% по объему HNO3). После снятия окалины паяемые детали должны быть промыты для удаления следов кислоты и осушены. Поэтому перед пайкой латуней, бериллиевых, кремниевых и особенно алюминиевых бронз их поверхности особенно тщательно обрабатывают. Окислы кремния, бериллия, алюминия перед пайкой удаляют во фтористоводородной кислоте или в смеси соляной и азотной кислот, после чего поверхность сплава немедленно защищают слоем достаточно активного флюса. [c.266]

Свинцовые латуни, кремниевые бронзы, оловянные бронзы и медно-никелёвые сплавы склонны к- горячеломкости поэтому детали из них при пайке не назревают на весу, не подвергают воздействию резких усилий или нагрузок, нагрев при пайке проводят достаточно медленно. Йод действием нагрева при пайке возможно снижение механических свойств паяных соединений из бериллиевой бронзы, упрочняемой в процессе старения. Алюминиевые бронзы во избежание окисления и возможности образования хрупких интерметалл ид ов в шве следует паять, применяя быстрйе способы нагрева. [c.273]

В настоящее время достаточно хорошо отработаны методы низкотемпературных механических испытаний на растяжение. Эти испытания проводятся, как правило, на стандартных машинах, снабженных криостатом и дополнительными тягами для передачи на образец растягивающего усилия, а также системами термо- и тензометрирования I313, 377], В зависимости от конструкции криостата образец может находиться в соприкосновении с жидким хладоагентом, обдуваться его парами или быть изолированным от жидкости и паров. В последнем случае широко используется метод отвода тепла от образца по металлическому холодопро-воду. Основными конструктивными материалами при изготовлении криостатов и их элементов являются хромоникелевые стали аустенитного класса, алюминиевые и титановые сплавы, сплавы на основе меди (бериллиевые бронзы) и никеля (типа монель). В неразъемных соединениях применяется сварка и пайка серебряньш припоем. Для изготовления прокладок в разъемных соединениях используются индий, серебро, медь, алюминий, свинец, фторопласт. [c.259]

ПСр-72 Серебро—72 Медь—28 779 360 Пайка токоведуш,и.х деталей из меди, латуни, бронзы и других металлов, кроме алюминия, алюминиевых и магниевых сплавов. Швы обладают большой механической прочностью и проводимостью [c.203]

Бериллий, хром, цирконий и кадмий добавляют в небольшом количестве в специальные бронзы. В меди в твердом состоянии они растворяются незначительно. Присутствие их в сплаве сильно повышает механические свойства, создает условия для хорошей пайки и сварки. Такие сплавы поддаются обработке давлением в горячем и холодном состояниях. Бериллиевая бронза как высокопрочный и неискрящий сплав применяется при изготовлении специального инструмента и пружинящих деталей специального назначения. Хромистые бронзы, обладающие высокой электропроводностью, жаростойкостью и твердостью, применяются для изготовления контактов в электромашиностроении и пр. Кадмиевые бронзы применяются для троллейных, телеграфных и телефонных проводов и как присадочный металл — для сварки алюминиевых бронз. [c.83]

В нек-рых неответственных случаях в качестве присадочного материала применяются сплавы из никеля, меди, железа, марганца и алюминия в различных пропорциях. Иногда в качестве присадочного материала употребляют т. н. бронзу Тобина, к-рая состоит из меди (69—63%), олова (0,5—1,5%) и цинка (40,5— 35,5%). Темп-ра плавления этого сплава достигает 870, так что в данном случае происходит уже не сварка, а пайка. Сущностью горячей газовой заварки, как говорилось выше, является предварительный подогрев отливки, исправление и затем медленное охлаждение в специальной печи. Самый процесс горячей газовой заварки ничем не отличается от заварки холодной. Для доброкачественности отливки заваренную деталь полезно перед охлаждением еще раз нагреть докрасна и лишь затем охладить окончательно. Большое употребление получила дуговая заварка, в особенности тех мест литья, к-рые не подвергаются дальнейшей механич. обработке. При дуговой заварке расплавляющая отливку вольтова дуга зажигается мешду отливкой и специальным электродом, одновременно служащим и присадочным материалом. После очистки литье подвергается иногда термич. обработке. Стальное литье (см.) и ковкий чугун (см. Чугун ковкий) обязательно отжигаются. Серое чугунное литье, особенно высококачественное, и легированное (см. Чугунное литье) такше м. б. подвергнуто термич. обработке аналогично стали, причем структура чугуна феррито-графито-цементи-товая переходит в структуру перлито-графитную с повышением механич. качеств. Бронзовое и алюминиевое литье такше м. б. улучшено посредством термич. обработки (см. Цеептюе литье). [c.97]

Для пайки в среде водорода непригодны детали из алюминиевой бронзы Тг, Та, Zn. Успешно паяются в среде водорода изделия из низкоуглеродистой, среднеуглеродистой конструкционной и инструментальной углеродистой сталей, кобальто-вольфрамовых сплавов, бескислородной меди, латуней, ковара Н29К18А и инвара. [c.305]

Присоединится: медь и алюминий

Сварка трением стала лучшим выбором для компаний, желающих соединить разнородные металлы. Поскольку сварка трением – это процесс соединения в твердом состоянии, который не требует плавления, он позволяет соединять два металла, таких как медь и алюминий, которые невозможно соединить с помощью более традиционных методов сварки.

При использовании таких процессов сварки плавлением, как MIG и TIG, соединение разнородных металлов может оказаться сложной задачей, поскольку они часто существенно различаются по составу, а также физическим, механическим и металлургическим свойствам.

Медь и алюминий имеют совершенно разные температуры плавления. Медь имеет температуру плавления 1984 ° F; Алюминий имеет температуру плавления 1221 ° F. Это означает, что если вы соедините два материала с помощью процессов плавления, вы рискуете перегреться и ослабить алюминий. Фактически, с процессами плавления вы всегда будете изменять свойства материала одного или обоих материалов из-за плавления. Несмотря на то, что это иногда делается в промышленности, сварка TIG алюминия с медью не считается жизнеспособным процессом.Итак, как нам более эффективно соединить эти два материала?

Сварка трением – это наиболее эффективная из имеющихся технологий биметаллических соединений. При сварке трением сварные швы имеют кованое качество, а материалы пластифицируются, а не расплавляются, что создает более прочные сварные швы, чем процессы плавления. Кроме того, правильно выполненный сварной шов трением не вызовет гальванической коррозии, также известной как биметаллическая коррозия, вокруг соединения.

Вот три распространенных способа сварки трением комбинаций меди с алюминием:

1.Линейная сварка трением медно-алюминиевой пластины теплообменника

Используя линейную сварку трением, MTI соединяет медь с алюминием, формируя пластины теплообменника для транспортных средств. В то время как медь передает тепло быстрее, чем почти любой другой металл, медь не очень хорошо или очень жестко крепится к другим поверхностям. Итак, медь приваривается к алюминию, что позволяет использовать алюминий в качестве монтажной поверхности.

2. Сварка трением медных и алюминиевых электрических компонентов при вращении

MTI использует ротационную сварку трением для соединения алюминиевых сплавов с медными сплавами для электрических соединителей.Таким образом, мы получаем преимущества теплопередачи меди в сочетании с экономией алюминия.

3. Сварка трением медных и алюминиевых кабелей аккумуляторных батарей

MTI также использует ротационную сварку трением для соединения меди с алюминием для кабелей аккумуляторных батарей. В этом случае медь и алюминий идеально подходят по разным причинам. Медь обеспечивает высокую электропроводность при небольшом сопротивлении, в то время как алюминий – гораздо более легкий металл.Заменяя алюминий на более тяжелые металлы, когда это применимо, мы можем снизить вес конечного автомобиля, что называется облегчением. Вот почему сочетание алюминия с другими материалами стало критически важным аспектом автомобильного производства.

Другие биметаллические комбинации

Загляните в наш Центр решений вместе с Дуэйном Нойербургом из MTI, чтобы увидеть некоторые из других популярных биметаллических комбинаций MTI и узнать, почему переход на биметаллическую деталь может сэкономить время и деньги компании:

Почему MTI

MTI имеет многолетний опыт работы с биметаллическими приложениями.Наш главный металлург с более чем 30-летним опытом работы вместе с инженерами-технологами разрабатывает технологию сварки. Как специалисты по сварке трением, MTI обладает знаниями, ноу-хау и сертификатами качества для решения ваших производственных проблем, а также имеет более чем 300-летний опыт комбинированной сварки трением. Мы построим машину, которая сделает вашу деталь, мы сделаем деталь для вас или поможем сделать вашу деталь еще лучше.

припой-алюминий

ключевые слова: алюминий, оловянно-свинцовый припой, пайка, металлургические соединения, пайка медь к алюминию, больше невозможно, электрические связи

нарушают самопроизвольный пассивирующий слой оксида алюминия.

аннотация: общепринятое мнение гласит, что паять нельзя алюминий. Представлен метод, позволяющий легко паять медь непосредственно на алюминиевую подложку, которая легко воспроизводимы только лицами с базовыми навыками металлообработки, использующими только пропановая горелка, использующая «припой из алюминиевого сплава» и обычный полимерный флюс. Припой 60/40 Pb / Sn.

Ральф Климек VK3ZZC Февраль 2011 г., c opyleft

My Интерес к этой технике проистекает из моих интересов радиолюбителей.я часто хотели обеспечить хорошее электрическое соединение с металлическим алюминием антенные элементы и были сорваны бескомпромиссной химией элементов и металла. Связь давления до сих пор была только реальная возможность, и те, у кого есть опыт, узнают на собственном горьком опыте, что соединение под давлением длится всего пару недель при воздействии Погода. Антенна, которая хорошо себя зарекомендовала сразу после того, как покинула мастерскую становится все более неудовлетворительным после всего лишь нескольких недель воздействия. И это несмотря на то, что соединения защищены от атмосферных воздействий и даже пассивируются. стыки силиконовой смолой.Простое соединение давления может проводят постоянный ток, но РЧ-проводимость по переменному току может быть очень низкой.

Алюминий конструкции антенн часто ограничены трудностью выполнения операция соединения металлов при низком РЧ импедансе, для например, в центральном стыке антенны наземной плоскости или в центре дипольного элемента. Затем следует очень реальная трудность в заделке медных коаксиальных проводов на алюминиевый привод элемент. Те, у кого есть опыт, слишком хорошо знают коррозионное воздействие двух разнородных металлов, подверженных воздействию погодных условий.Точка подачи импеданс ведомого элемента в многоэлементной решетке яги составляет порядка пяти Ом или меньше, и я подозреваю, что многие из моих только в этой точке питания антенны были неисправны.

Для ВЧ проводимость, единственные верные варианты – все медные элементы обеспечение хорошо спаянных соединений с низким сопротивлением; ценой тяжелого вес и денежная стоимость. Все мои самые успешные антенны яги имели медные ведомые элементы. Если бы только можно было сделать правду Металлургическая связь с алюминием при умеренной температуре, которая быть совместимым с медью.

Можно, иногда и с припои из экзотических сплавов и экзотические флюсы. Алюминиевая пайка – это ничего однако новые производители держат свои методы при себе, а производители Примечания по использованию припоев не выдаются. Здесь я представляю хорошо воспроизводимый метод, который может воспроизвести компетентный радиолюбитель используя только простую и недорогую газовую горелку на пропане.

Метод требует использования теперь широко продаваемого алюминиевого прутка для пайки. Этот стержень производится под торговой маркой Alumalloy и продается в США. Штаты под названием Durafix.Я считаю, что это тройной сплав, сделанный из из алюминия, меди и магния с температурой плавления 430 градусов C. Он был доступен под различными торговыми названиями в Австралия уже несколько лет известна здесь, в Озе, как «алюминий. натирание припоя ». Абсолютно никакой информации о применении нет. опубликовал об этом. (здесь приветствуются теории заговора!) недавно научился применять этот замечательный сплав для изготовления алюминия. к алюминиевым паяным соединениям после просмотра нескольких видеороликов на Youtube.Поиск Youtube по термину «Alumalloy» и убедитесь сами. Я использовал это с успехом сделать из него некоторые антенные элементы. Только следующий шаг осталось …. приклеивание медных проводников к алюминиевым элементам антенны.

Кому понять метод, вы должны быть знакомы с поверхностью химия алюминия. Элемент 13 – один из самых электроположительные металлические элементы. Реакция между Al и Кислород – одна из самых экзотермических реакций из известных, образует химическая основа термитного метода сварки стали и питает Твердотопливные ракетные ускорители Space Shuttle, сжигающие алюминиевый порошок и аммоний Перхлорат.Что мешает вашей алюминиевой кухонной посуде и алюминиевой фольге самопроизвольно загорается? (и сжигая свой обед)