Как осуществлять пайку BGA и какие нужны инструменты

Качество ремонта промышленной электроники зависит, в том числе, от качества монтажа микросхем после ремонта к контактной площадке платы. Микротрещины в пайке BGA, изъяны пайки из-за некачественной пасты, шариков BGA или флюса могут сами по себе быть причиной некорректной работы вполне рабочей микросхемы. Неисправности появляются из-за дефектов пайки, термического воздействия, вибрации, холодной пайки, недостаточного смачивания флюсом и пр. Качественная пайка подразумевает не только наличие профессионального инструментария и расходников, но и соблюдение технологии и огромный опыт инженера.

Гайд от инженеров компании Первый ампер поможет разобраться, что такое пайка BGA и как влияет качество пайки на стабильную работу и срок службы оборудования.

Что такое BGA микросхема?

BGA (от англ. Ball grid array — решетка из массива шариков) — это тип фиксации микросхемы на печатной плате, для которого создается подушка или корпус из металлических шариков. Микросхема должна располагаться на плате и надежно крепиться во избежание микродвижений и отвала от платы. Для этого шарики от 0,15 мм до 1 мм наносят на обратную сторону микросхемы, контактирующую с платой. Далее микросхему равномерно прогревают термофеном (в небольших мастерских) или паяльной станцией (в профессиональных лабораториях), и шарики начинают плавиться. Благодаря поверхностному натяжению корпус центрируется на равном расстоянии от платы. Именно правильно подобранные температура и время способствуют созданию идеального расплавленного припоя. Благодаря этому шарики не деформируются и закрепляют чип ровно над тем посадочным местом, которое запланировано согласно схеме контактов на плате и микросхеме.

Микросхема должна располагаться на плате и надежно крепиться во избежание микродвижений и отвала от платы. Для этого шарики от 0,15 мм до 1 мм наносят на обратную сторону микросхемы, контактирующую с платой. Далее микросхему равномерно прогревают термофеном (в небольших мастерских) или паяльной станцией (в профессиональных лабораториях), и шарики начинают плавиться. Благодаря поверхностному натяжению корпус центрируется на равном расстоянии от платы. Именно правильно подобранные температура и время способствуют созданию идеального расплавленного припоя. Благодаря этому шарики не деформируются и закрепляют чип ровно над тем посадочным местом, которое запланировано согласно схеме контактов на плате и микросхеме.

Шарики BGA. Что это и для чего?

Шарики BGA используются для крепления микросхемы к печатной плате. Фактически они образуют ножки или опоры между платой и микросхемой. Шариковые выводы формируются двумя способами. Допустимо нанесение шариков BGA фабричного производства вручную, если выводов менее 50. В остальных случаях, когда шариков может быть 1000 и более, применяется нанесение пасты BGA через трафарет, что гарантирует равномерное заполнение и безупречное покрытие поверхности чипа. Именно этот метод сейчас используется в большинстве случаев.

В остальных случаях, когда шариков может быть 1000 и более, применяется нанесение пасты BGA через трафарет, что гарантирует равномерное заполнение и безупречное покрытие поверхности чипа. Именно этот метод сейчас используется в большинстве случаев.

Процесс перекатки шариков через трафарет называется реболлинг. Трафарет представляет собой металлическую пластину с отверстиями, в которые втирается и утрамбовывается паста BGA. Его выбирают с таким же шагом шариков, как на микросхеме. Качественный трафарет плоский, без изгибов, вмятин, не выгибается в процессе нагрева.

Если шарики имели изначальный заводской брак, демонтаж и ремонт этого участка может понадобиться в оборудовании с минимальным сроком эксплуатации. Если микросхема вышла из строя за время работы прибора или имеет другие функциональные недостатки, установка новой также требует формирования новых шариков для припаивания новой исправной микросхемы. Иногда корпус из шариков необходим, когда плата изготавливается с нуля.

Как перепаять BGA микросхему? Какие этапы работы существуют для этой процедуры?

Перепайка микросхемы требует не только опыта работы с высокотемпературным оборудованием и знания технологии, но и максимальной осторожности инженера, так как часто приходится спасать исправную микросхему. Поэтому половина успеха приходится на аккуратный демонтаж. И только опытный мастер может демонтировать чип, не повредив посадочные пятачки чипа и не испортив контактную дорожку. Этапы перепайки включают такие шаги:

- Демонтаж с использованием инфракрасной паяльной станции.

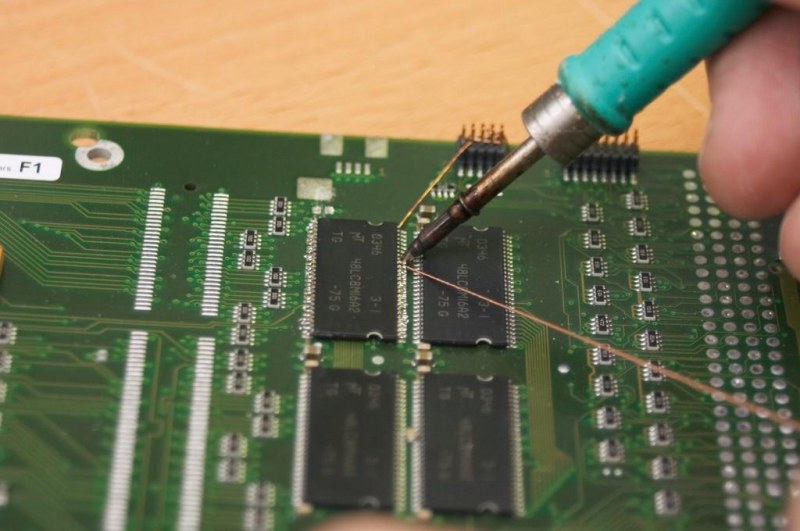

- Удаление припоя специальной впитывающей оплеткой с применением флюса.

- Формирование новых выводов микросхемы из пасты BGA или шариками через трафарет.

- Подготовка площадки.

- Нанесение флюса.

- Позиционирование и монтаж новой микросхемы.

В чем сложность операции, и почему ее не может сделать слесарь на заводе?

Самостоятельно припаять микросхему таким способом можно, только имея полный набор инвентаря, что крайне редко встречается в мастерской штатного технического персонала на производстве. Однако наличие расходников и инструментария не гарантирует высокое качество работы. Теоретические знания можно получить у опытного мастера, но сам процесс требует огромного опыта подобных работ. На результат может влиять даже недостаточные смачиваемость флюсом, удаление припоя и подготовка рабочей области при формально правильном соблюдении технологии.

Однако наличие расходников и инструментария не гарантирует высокое качество работы. Теоретические знания можно получить у опытного мастера, но сам процесс требует огромного опыта подобных работ. На результат может влиять даже недостаточные смачиваемость флюсом, удаление припоя и подготовка рабочей области при формально правильном соблюдении технологии.

Какие понадобятся инструменты для пайки?

Профессионалы в ремонтных мастерских имеют целый набор трафаретов для разных микросхем, изготовленных с помощью лазерных технологий. Для подогрева микросхемы необходима инфракрасная паяльная станция, прогревающая одинаково всю площадь печатной платы и сохраняющая выверенную температуру в течение всего заданного времени. Также инженер использует обычную паяльную станцию с паяльником и термофеном, стереомикроскоп для работы с мельчайшими компонентами, лезвия, вакуумный электрический пинцет и обычный пинцет с загнутыми губками для снятия чипа после распаивания и точной установки на плату. Для проведения процедуры применяются различные расходники: флюс, термоскотч, медная оплетка, растворитель флюса и загрязнений.

Для проведения процедуры применяются различные расходники: флюс, термоскотч, медная оплетка, растворитель флюса и загрязнений.

Нижний подогрев для пайки BGA. Для чего применяется, что дает? Какая температура необходима? Какие альтернативы такого метода?

Если для демонтажа микросхемы от платы нагревать только микросхему, ее температура может быть выше, чем температура шариков припоя и платы. Это грозит перегревом и выходом из строя микросхемы, которая может быть вполне рабочей и не нуждаться в замене. Кроме того, верхний прогрев не создает одинаковую температуру по всей поверхности микросхемы, что не подходит для больших чипов.

Нижний подогрев обеспечивает равномерный прогрев плат большой площади (от 100 до 600 мм), при этом практически исключаются геометрические изменения плоскости плат. Без этого невозможно, не повредив плату, снять большой чип и совершенно невозможно установить обратно. Плата встанет “пузырем”. Температура нижнего подогрева выставляется алгоритмами программного обеспечения паяльной станции и составляет, в зависимости от профиля, примерно 200 градусов.

При одновременном прогреве сверху и снизу шарики плавятся равномерно по всей площади, что позволяет быстро демонтировать микросхему и предотвращает разрушение проводников на печатной плате.

Где ключ у BGA микросхемы?

Как правило, ключ на микросхеме выполнен либо медной металлизацией в виде треугольника или уголка на микросхемах с открытым кристаллом, либо в виде медной полосы на микросхемах, где кристалл залит пластиком. Все контакты на чипах и платах содержат буквенно-цифровой адрес, то есть матрица имеет буквенное обозначение по горизонтали и цифровое по вертикали. Буквы I, O, Q, S, X и Z не используются в обозначениях, так как их можно перепутать с цифрами 1,0, 5, 2. Х не фигурирует, потому что часто используется в наименовании серии электронного компонента у разных производителей. Ключи на плате и микросхеме должны совпадать в процессе установки перед пайкой, как и распиновка.

Флюс для пайки BGA.

Что это и для чего?

Что это и для чего?

Флюс для пайки — это специальный состав, включающий в себя органические и неорганические вещества. Флюс чаще используют для подготовки места спая, но иногда он используется и для очистки контактного поля. Флюс улучшает смачиваемость соединяемых деталей и помогает припою лучше растекаться. Во время такого прогрева металлы окисляются, появляется оксидная пленка. Флюс растворяет окислы, способствуя лучшей текучести припоя.

Термовоздушная паяльная станция. Для чего она?

Термовоздушная паяльная станция представляет собой мощный фен, где для нагрева используется не жало, как в электропаяльниках, а струя горячего воздуха высокой температуры (до 500 градусов). Стабильная температура поддерживается регуляторами мощности, а температура отображается на индикаторе станции. Воздух поступает по гибкому шлангу на сопло и передается на поверхность через насадки разного размера, что предохраняет от нагревания соседние элементы. Этот инструмент незаменим для щадящего демонтажа и максимальной плотности соединений при монтаже микросхем. Такая паяльная станция применяется при вспомогательных работах для оплавления шариков на микросхеме. Также в такой конструкции специалисты паяют микросхемы BGA с малым количеством выводов для сокращения времени замены таких микросхем.

Такая паяльная станция применяется при вспомогательных работах для оплавления шариков на микросхеме. Также в такой конструкции специалисты паяют микросхемы BGA с малым количеством выводов для сокращения времени замены таких микросхем.

Паяльник для пайки. Чем отличаются паяльники для электроники, как это влияет на качество пайки?

Для работы с электронными компонентами профессионалы имеют набор паяльников, отличающихся от обычных электропаяльников для пайки проводов. Они меньше по размеру и имеют более тонкие варианты заточек и специальные наконечники. Узкопрофильные паяльники предназначены для нанесения тонкого слоя припоя или точечного нагрева. Также, как и более массивные для более грубых работ, паяльники для электроники бывают нихромовые, керамические, индукционные и импульсные.

Паяльники различного типа нагрева имеют и разные варианты контроля за температурой жала для поддержания температуры в точке пайки. Также для качественной пайки необходим запас по мощности и быстрая реакция блока управления на изменение температуры в зоне пайки. Чем стабильнее температура в области пайки, тем лучше результат.

Чем стабильнее температура в области пайки, тем лучше результат.

Микроскоп бинокулярный. Для чего он, в какой момент используется?

Микроскоп бинокулярный или стереомикроскоп необходим инженеру для рассматривания миниатюрных электронных компонентов во время диагностики и оценки качества ремонта. Также он используется для поиска трещин, коррозии проводников печатной платы, позиционирования элементов поверхностного монтажа, чтения маркировки. Этот инструмент имеет 2 окуляра и один объектив, что позволяет ему демонстрировать объемное стереоизображение. Благодаря этому мастер видит все повреждения не на плоскости, а в трехмерном измерении. Стереоскоп значительно улучшает глубину диагностики и ускоряет ремонт.

Как непрофессионалу понять, что нужна эта операция?

Дефекты пайки приводят к дребезгу, пропадающему контакту, перепаду напряжения, изменению тока нагрузки. Старт холодного и теплого блока отличаются, а техника ведет себя нестандартно. Самое опасное в дефектах пайки (микротрещинах) — это искрение и воздушный пробой в работающей электронике. Всё это может сопровождаться сильным нагревом из- за малого сечения проводника. При этом плата начинает чернеть и обугливаться, появляется нагар, который проводит электрический ток.

Самое опасное в дефектах пайки (микротрещинах) — это искрение и воздушный пробой в работающей электронике. Всё это может сопровождаться сильным нагревом из- за малого сечения проводника. При этом плата начинает чернеть и обугливаться, появляется нагар, который проводит электрический ток.

Что приводит оборудование к такой поломке до и после ремонта?

Разные микросхемы в сложной промышленной электронике отвечают за разные функции: питание, управление процессами, системами охлаждения и пр. Правильная работа микросхемы в таком корпусе возможна только при однородности и одинаковой форме шариков BGA и полноценном контакте спаиваемых поверхностей. В процессе эксплуатации удары, вибрация, перегрев, перепады напряжения, а также засорение системы охлаждения и отсутствие своевременной очистки приводят к деградации компонентов системы. В некоторых случаях невнимание к первым признакам оборачивается потерей микросхем без возможности восстановления. Для устаревшего или произведенного в единственном экземпляре на заказ это критично. Отслеживание нехарактерных проявлений и регулярное обслуживание уберегут технику от серьезной аварии и масштабного ремонта.

Отслеживание нехарактерных проявлений и регулярное обслуживание уберегут технику от серьезной аварии и масштабного ремонта.

Как не испортить микросхему в процессе пайки: правила пайки

- 📌 Дата публикации:

Содержание страницы:

Как не испортить микросхему в процессе пайки: правила пайкиВсем кто занимается пайкой, известно, как негативно реагируют на повышенные температуры SMD компоненты. Если перегреть микросхему, то она может выйти из строя, так и не заработав. Поэтому чтобы не повредить её во время пайки необходимо придерживаться определённых правил.

Как паять микросхемы и не повредить их от перегрева? Что нужно знать и какими правилами при пайке микросхем следует руководствоваться? Вот на такие вопросы вы сможете получить ответы в данной статье сайта «Про пайку» для начинающих https://propajku. ru/. Надеюсь, данная статья найдёт своего читателя и она окажется ему весьма полезной в работе.

ru/. Надеюсь, данная статья найдёт своего читателя и она окажется ему весьма полезной в работе.

Температура пайки микросхем

Оптимальная температура пайки микросхем составляет 250-300 градусов. Такой температуры вполне достаточно для пайки не только микросхем, но и всех остальных SMD компонентов на плате.

Чтобы добиться более менее точной температуры следует использовать паяльник с регулировкой температуры. В противном случае можно перегреть микросхемы и SMD компоненты.

Если же всё-таки паяльника с регулировкой температуры под рукой не оказалось, то рекомендуется использовать 12 Вольтовый паяльник, который можно подключить к USB выходу компьютера. Также для пайки микросхем можно воспользоваться и обычным электрическим паяльником, однако мощность его должна составляет не более 30 Ватт.

При выборе паяльника для пайки микросхем следует обратить внимание на срез жала. Рекомендуется выбирать такой паяльник, у которого срез жала сделан под углом в 45 градусов.

Что потребуется для пайки микросхем

Помимо паяльника для пайки микросхем также потребуется жидкий флюс, который можно купить в радиомагазинах. Обычная канифоль или флюс-вазелин плохо подходят для того, чтобы паять микросхемы и SMD компоненты на плате.

Некоторые ищут альтернативу жидкому флюсу в качестве спиртоканифоли. Однако после пайки микросхем спиртоканифолью остаются следы на плате, убрать которые впоследствии полностью не представляется возможным.

Припой для пайки микросхем можно использовать самый обычный, тот, что применяется для пайки других SMD деталей. Такой припой продаётся в виде тонкой проволоки в диаметре не более 0,5 мм. При этом не рекомендуется использовать бессвинцовый припой, который так рекламируют в последнее время производители радиотехники.

Всё дело в том, что паять бессвинцовым припоем обычным паяльником очень сложно, в виду существенного уменьшения поверхностного натяжения.

Как не испортить микросхему в процессе пайки: правила пайки

Перед тем, как паять микросхемы рекомендуется ознакомиться со следующими советами пайки:

- правильно подберите оптимальную температуру оборудования для пайки, в таком случае вы не испортите микросхему путём перегрева;

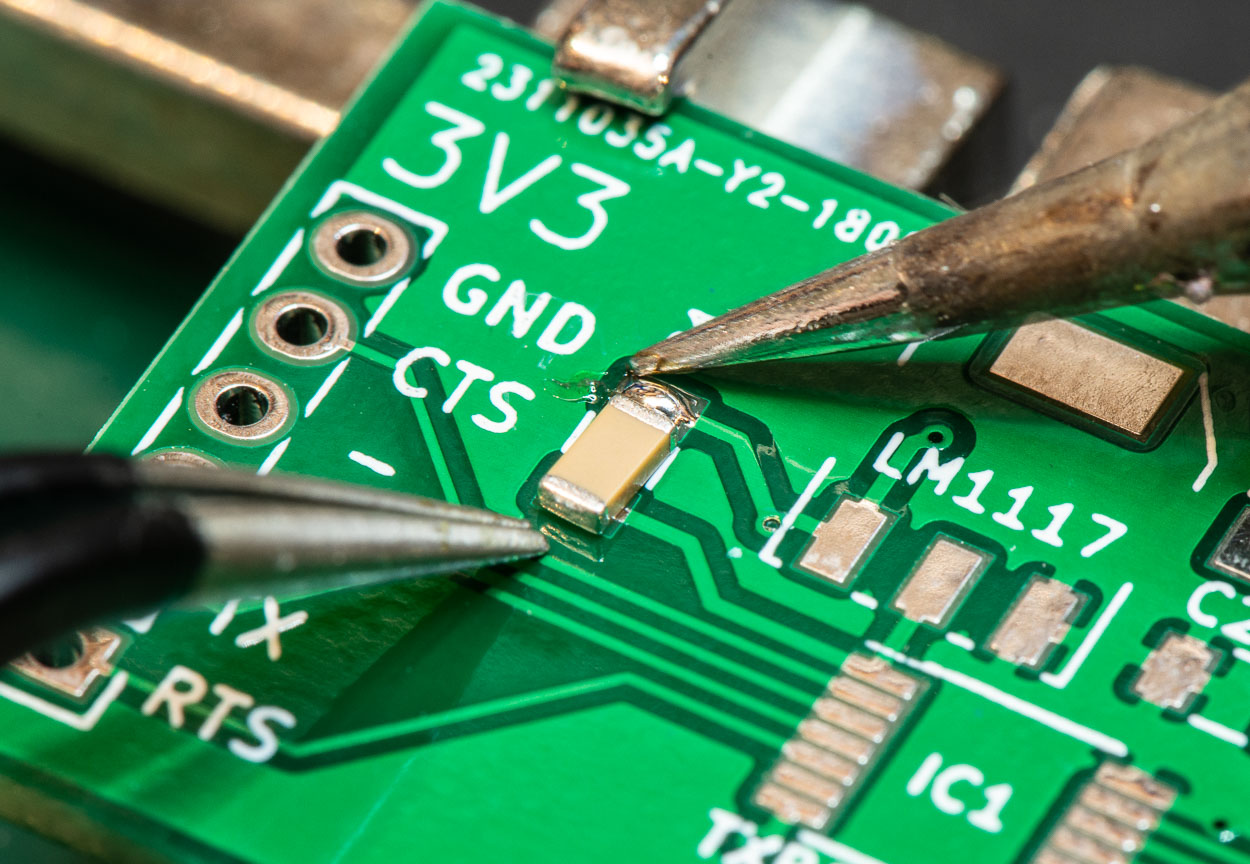

- фиксируйте дополнительно микросхему пинцетом во время пайки.

Пинцет позволяет не только удерживать микросхему в нужном положении, но и отводить часть лишнего тепла, что такое немаловажно;

Пинцет позволяет не только удерживать микросхему в нужном положении, но и отводить часть лишнего тепла, что такое немаловажно;

- используйте для пайки микросхем в домашних условиях только подходящий припой с флюсом;

- возьмите за правило плавить припой паяльником во время пайки микросхем и SMD-компонентов не более 1 сек.

Также не забывайте о правиле «лужения». Перед тем, как припаять микросхему, залудите соединяемые контакты. В таком случае пайка микросхем получится качественной, красивой и без перегрева.

Пайка корпуса QFN (Quad Flat No-Lead) вручную

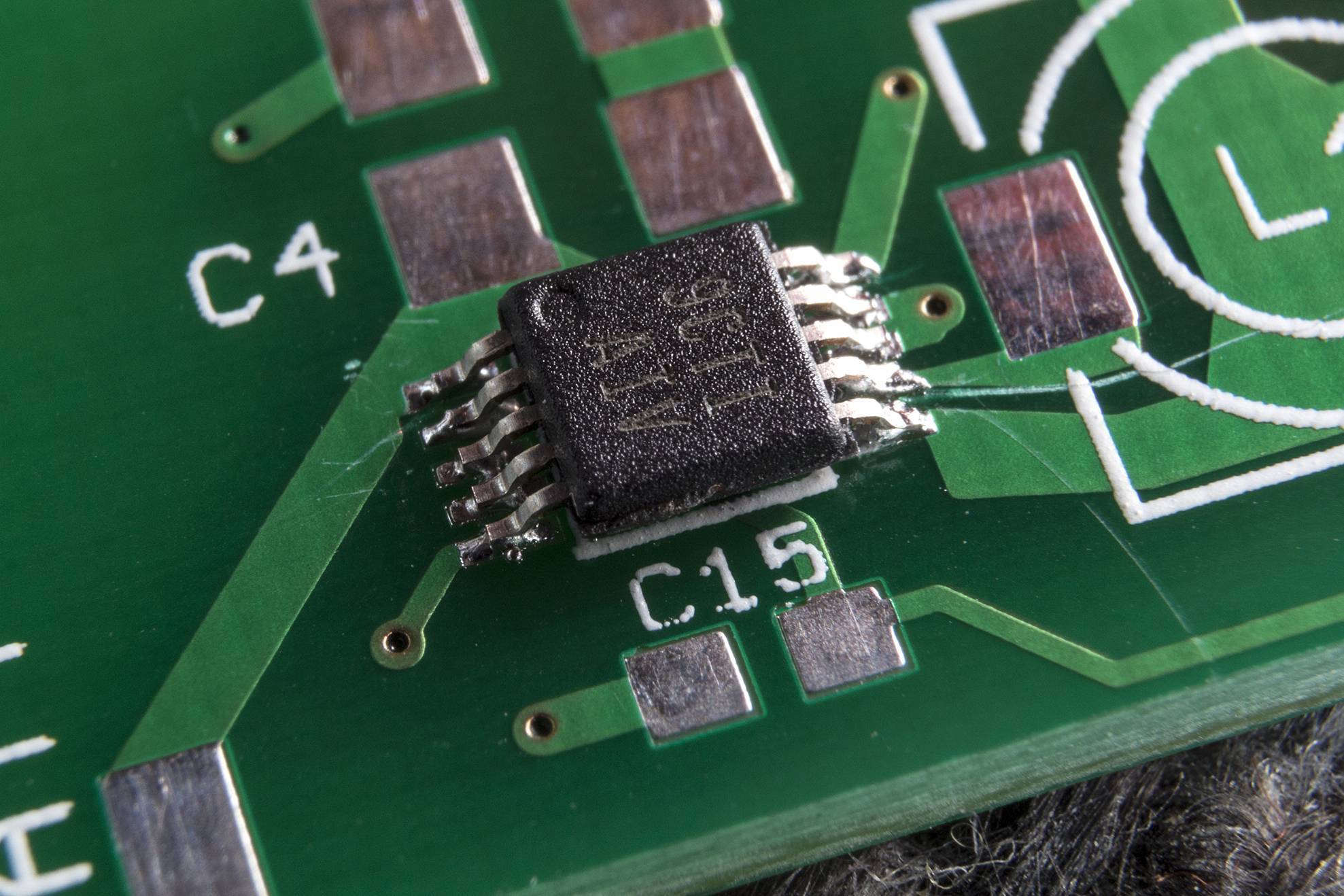

перевернутая микросхема QFN с маркерами выравнивания на боку

введение:

Однако версия, показанная в этом руководстве, имеет только небольшие метки сбоку, поэтому для расплавления нижних соединений необходимо использовать горячий воздух. Обратите внимание, что лучший способ припаять этот чип — это использовать паяльную пасту, трафарет и горячий воздух (или тостер, или сковороду), но мы продемонстрируем метод, который не требует ни пасты, ни трафарета.

Однако версия, показанная в этом руководстве, имеет только небольшие метки сбоку, поэтому для расплавления нижних соединений необходимо использовать горячий воздух. Обратите внимание, что лучший способ припаять этот чип — это использовать паяльную пасту, трафарет и горячий воздух (или тостер, или сковороду), но мы продемонстрируем метод, который не требует ни пасты, ни трафарета.Новое: Видео, демонстрирующее пайку QFN горячим воздухом без паяльной пасты.

В видео также рассказывается о температуре и скорости воздуха, а также о типе потока. Припаиваемый чип представляет собой FM-радио из нашей бессвинцовой паяльной пасты Chipquik SAC.

Мы собираемся показать станцию горячего воздуха (от 250 до 1000 долларов США) и инструмент для тиснения (инструмент для декоративно-прикладного искусства стоимостью 25 долларов США для изготовления рельефных чернильных украшений), а также предварительный нагреватель горячего воздуха. Вы можете обойтись без предварительного нагревателя, но он делает работу быстрее и менее рискованной для компонентов и платы. Если вы делаете маленькую одностороннюю доску, вы также можете использовать нагреватель для кофейных чашек или, в случае большего чипа, сковороду, нагретую примерно до 100 градусов по Цельсию.0003

Вы можете обойтись без предварительного нагревателя, но он делает работу быстрее и менее рискованной для компонентов и платы. Если вы делаете маленькую одностороннюю доску, вы также можете использовать нагреватель для кофейных чашек или, в случае большего чипа, сковороду, нагретую примерно до 100 градусов по Цельсию.0003

Оригинальный QFN Si4701 на SiLabs Radio Dev Kit

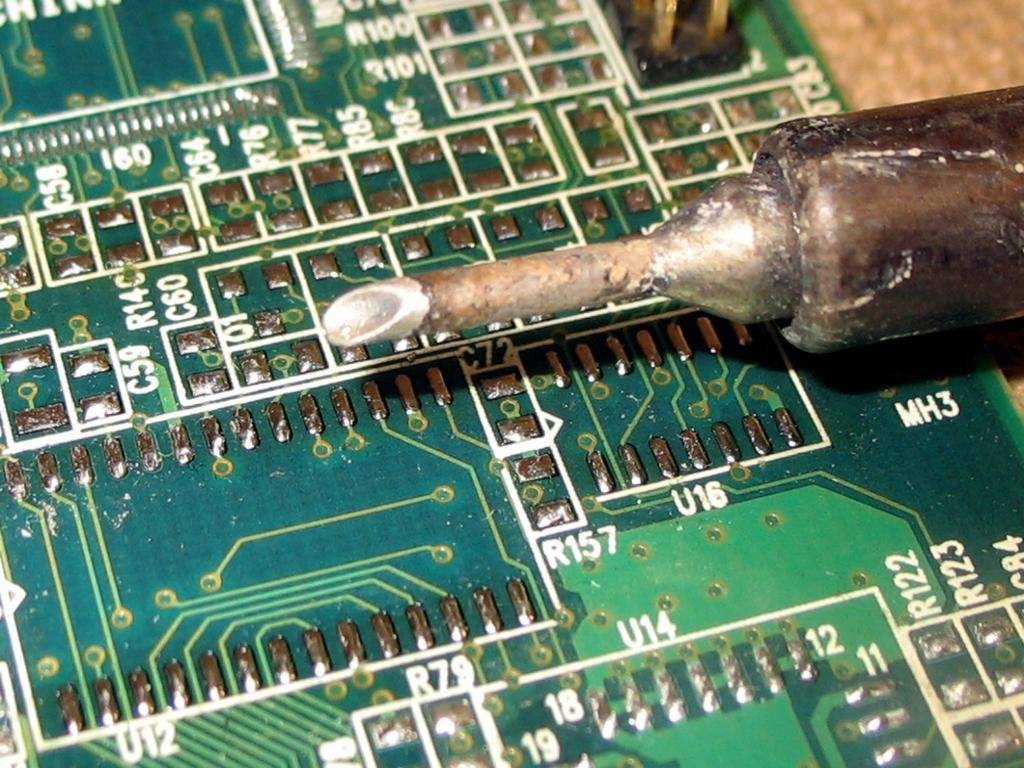

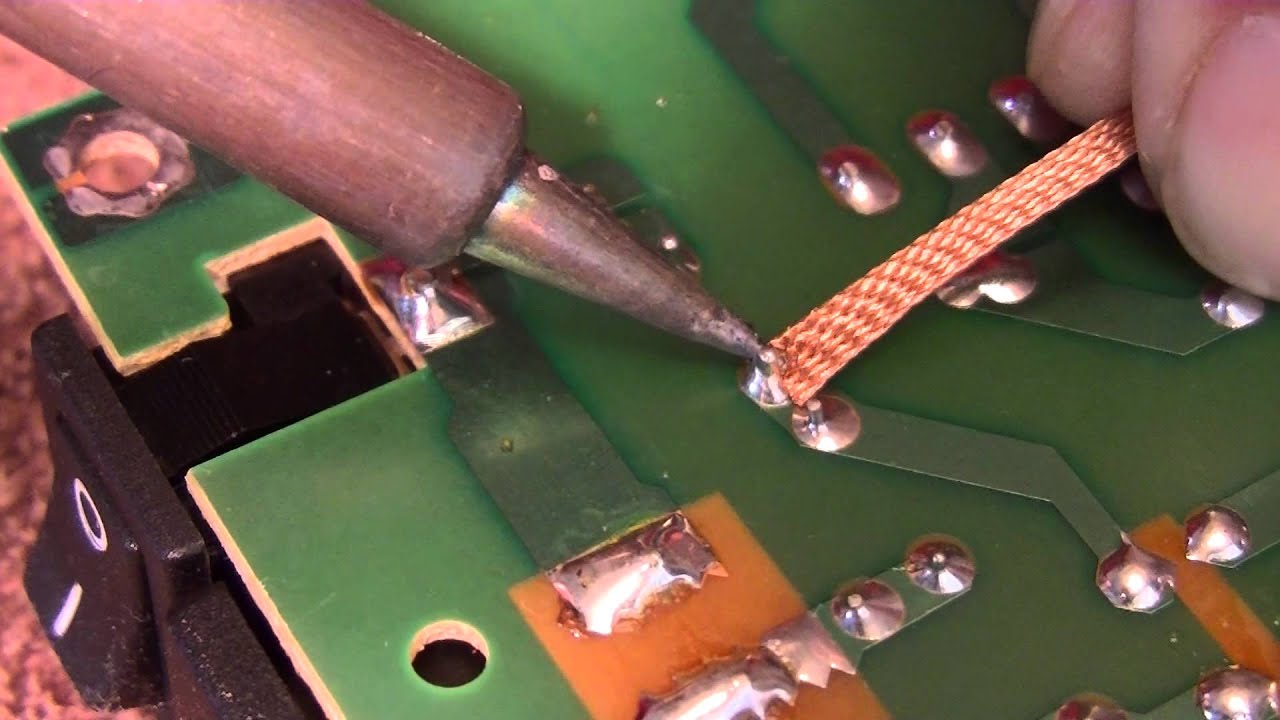

Сначала оригинальный чип удаляется путем предварительного нагрева платы и подачи горячего воздуха с использованием тех же методов, которые будут подробно описаны ниже. Затем контактные площадки на снятом чипе и плате очищают, добавляя флюс и используя фитиль припоя.

Использование фитиля для очистки контактных площадок

Печатная плата со снятым QFN

Очищенные контактные площадки QFN – обратите внимание на переходные отверстия в пластине радиатора

Радиатор имеет несколько переходных отверстий (небольших отверстий, предназначенных для соединения различных слоев на плате), которые используются здесь для отвода тепла от компонента к заземляющим слоям.

Добавление флюса на нижнюю часть чистой микросхемы QFN

Перед нанесением припоя удалите все остатки старого флюса спиртом и щеткой, а затем нанесите свежий флюс.

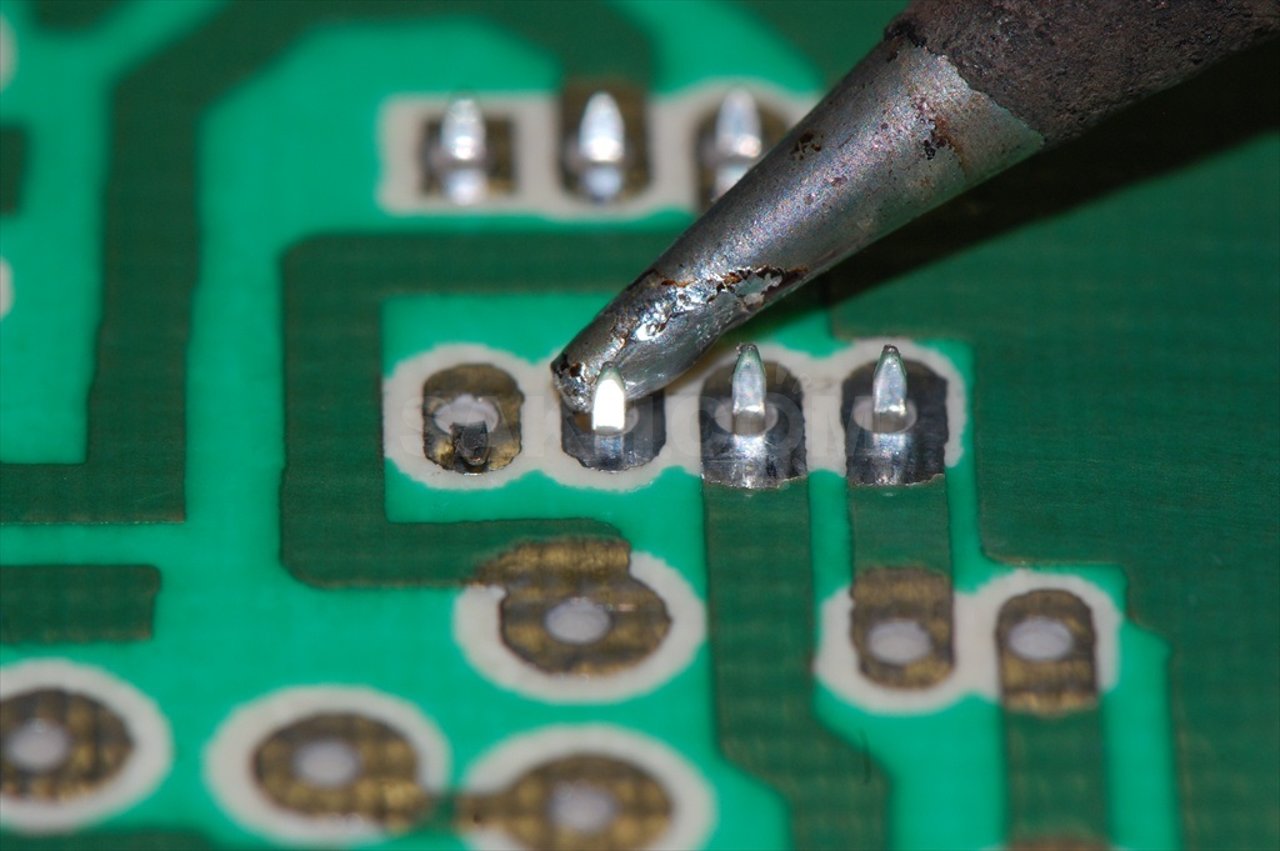

Небольшая подушечка припоя на среднем радиаторе QFN

Нанесите припой на средний радиатор: Для этого постучите очень слегка луженым наконечником по покрытой флюсом площадке, пока небольшое количество припоя не вытечет наружу на подушку. Образующаяся подушка припоя должна быть очень маленькой, не более 10 тысячных дюйма (1/3 от 1/32″) в высоту.

Лужение внешних соединений QFN

теперь лужение внешних соединений. Снова очистите остатки старого флюса, добавьте свежий флюс и коснитесь слегка луженым железным наконечником соединений по периметру. Маленькие шарики припоя должны собираться на каждой контактной площадке. Можно использовать микроскоп или лупу, чтобы убедиться, что на каждую контактную площадку нанесен припой.

QFN с центральным радиатором и лужеными внешними соединениями.

Соединения по периметру на печатной плате залужены.

олово внешних соединений на печатной плате: Проделайте тот же процесс для внешних соединений на печатной плате. Оставьте средний радиатор свободным от припоя.

Оставьте средний радиатор свободным от припоя.

Предварительный нагрев платы

Предварительный нагрев платы: Включите предварительный нагреватель и подождите несколько минут. Если у вас есть термопара или другой дисплей температуры, вы хотите, чтобы плата была около 212-250 градусов по Фаренгейту, прежде чем продолжить.

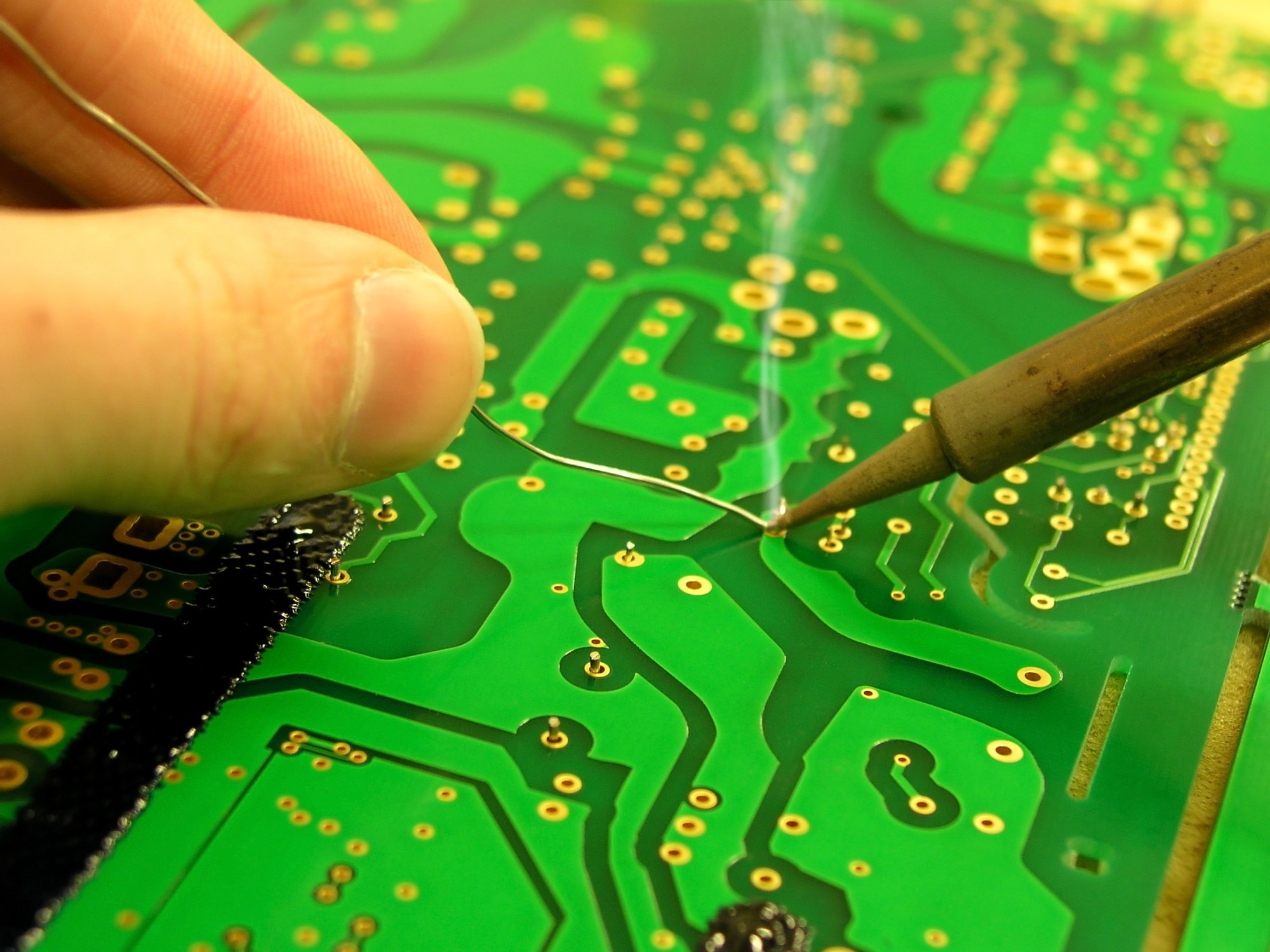

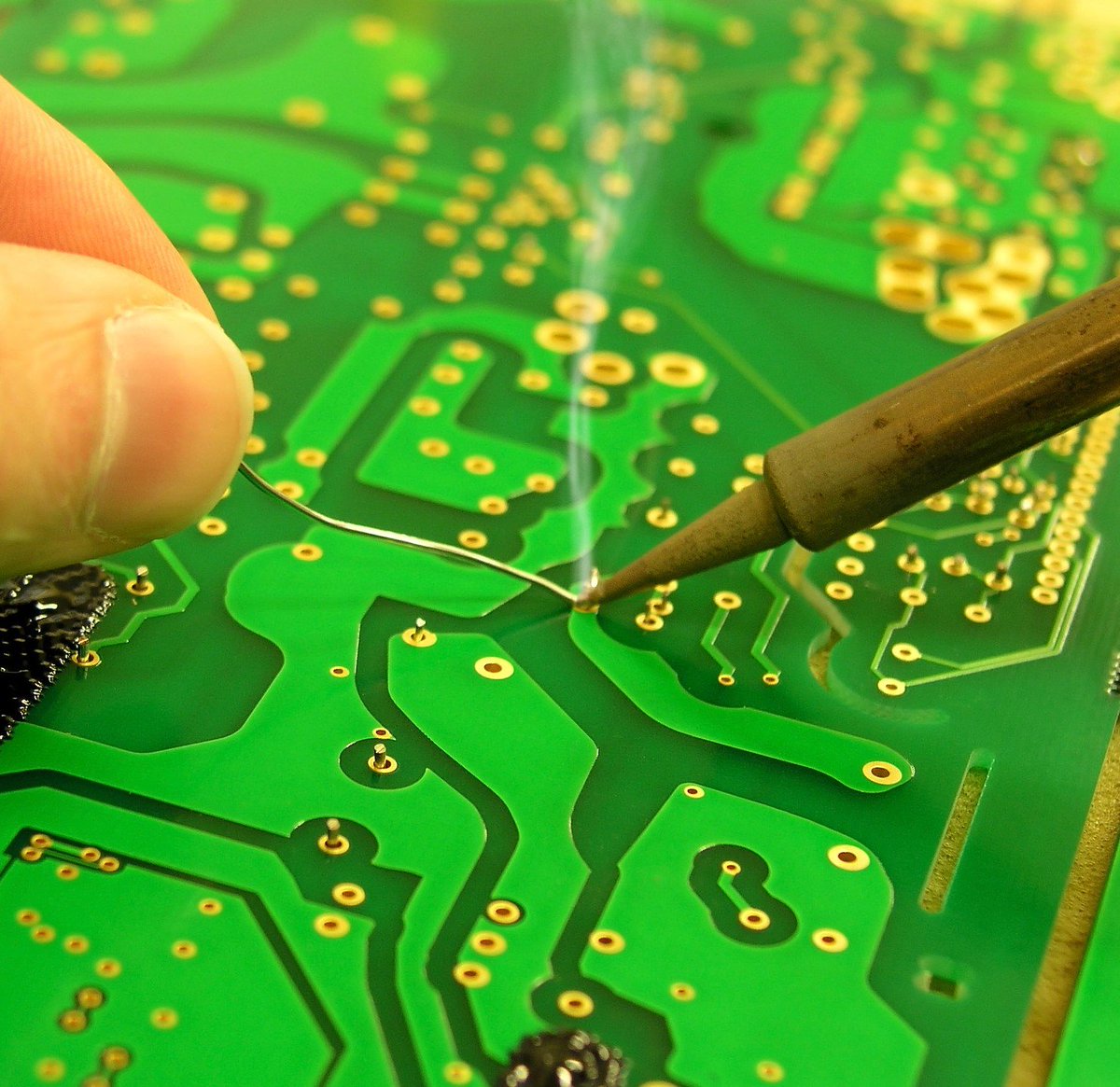

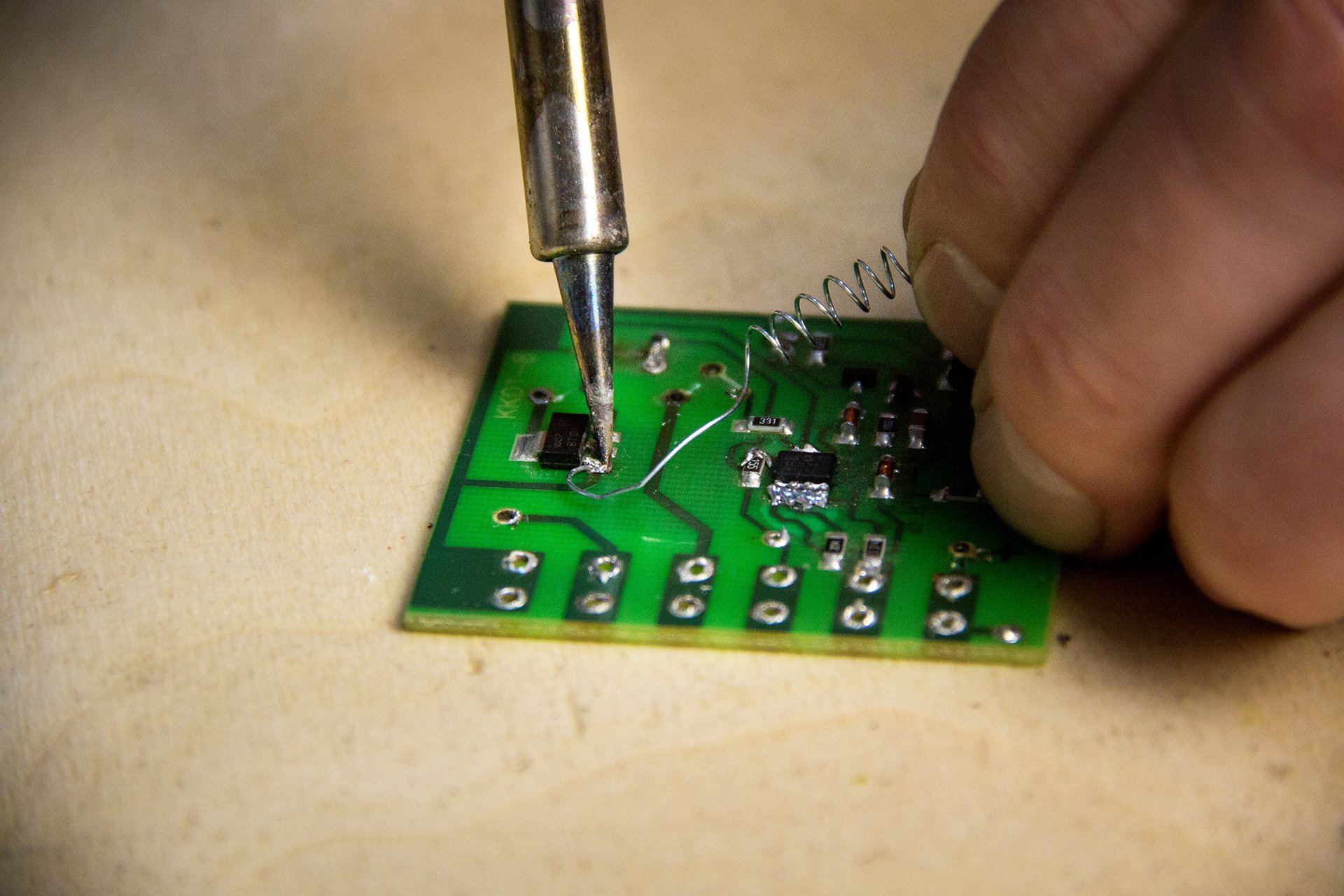

Использование горячего воздуха от инструмента для тиснения или станции горячего воздуха

подача горячего воздуха: Удерживая чип пинцетом, сначала подайте горячий воздух с расстояния в несколько дюймов, а затем двигайтесь на расстоянии примерно 3/4 дюйма от чипа. Перемещайте горячий воздух небольшими кругами. Когда припой расплавится, вы должны почувствовать, как чип встал на место. Отпустите пинцет. Для этого размера чипа поверхностное натяжение фактически идеально встанет на место, если только в припое нет коротких замыканий. Убедитесь, что он расположен, аккуратно подтолкнув чип пинцетом — он должен вернуться на место.

Убедитесь, что боковые маркеры совмещения находятся над контактными площадками

Убедитесь, что чип выровнен правильно: Можно использовать лупу или микроскоп, чтобы убедиться, что боковые маркеры находятся прямо над контактными площадками. соответствующие им подушечки. Вы также должны быть в состоянии едва видеть соединения под чипом.

Все еще работает!

проверьте свою схему: Вы не слышите, но наш комплект для разработки снова работает с перепаянным чипом QFN.

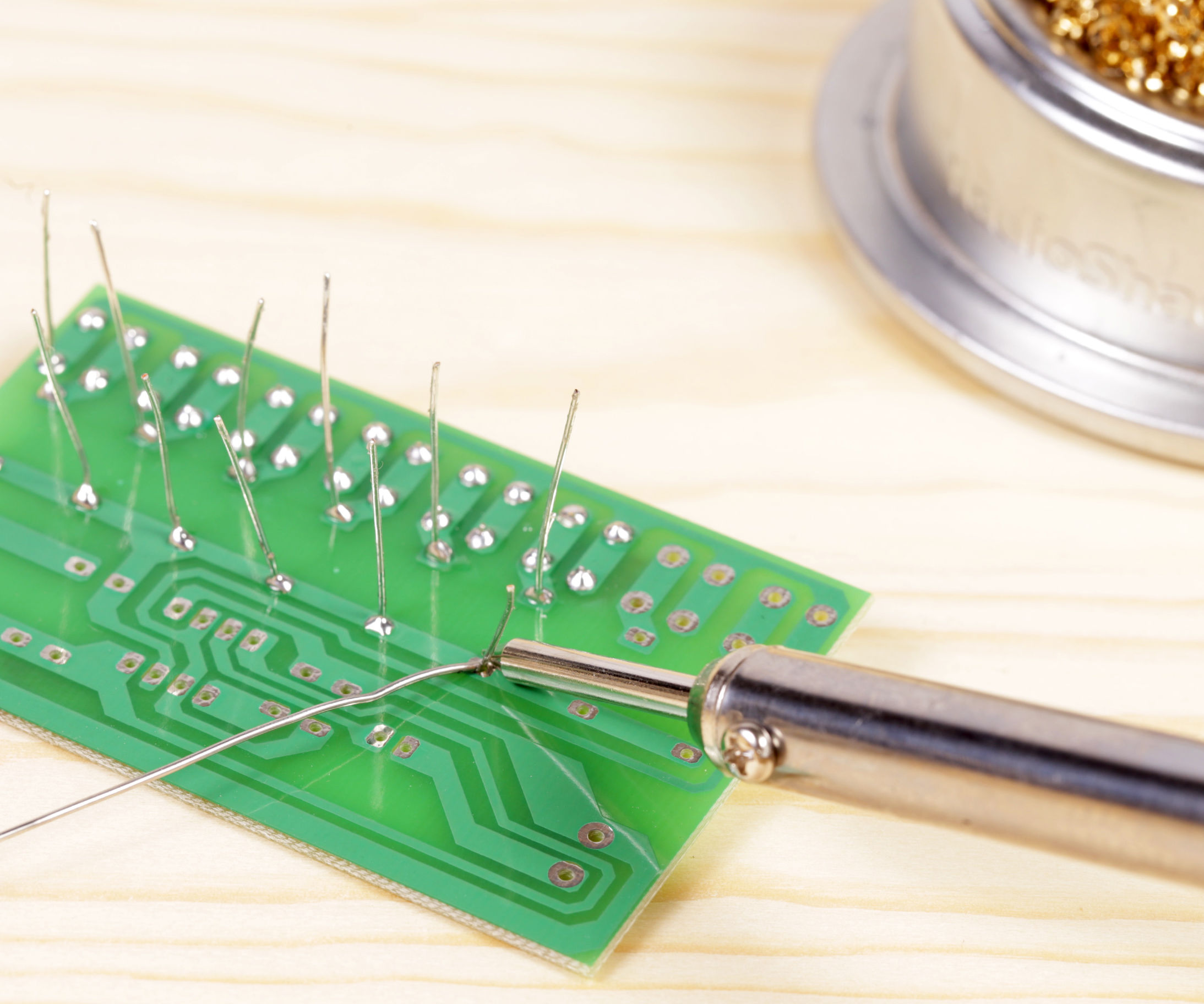

- Пайка через отверстие

- Руководство по пайке для поверхностного монтажа Содержание

- Чипы для ручной проводки без выводов

- Печатная плата как радиатор + расчет ширины дорожки для заданного тока

пайка – Как припаять SMD компонент с “площадкой” на дне?

спросил

Изменено 3 года, 11 месяцев назад

Просмотрено 18 тысяч раз

\$\начало группы\$ Я изготавливаю печатную плату для проекта, над которым работаю.

Я думал о пайке, и я не уверен, как я буду (с помощью паяльника) припаивать площадку на днище. Это вообще возможно сделать своими руками?

Я подумал, что можно вручную нанести немного паяльной пасты на печатную плату, но я не уверен, уместно ли это использование паяльной пасты.

Как создать прототип микросхемы с открытой контактной площадкой в нижней части?

- пайка

- поверхностный монтаж

Абсолютно лучший способ сделать это – предварительно нагреть все с помощью большого источника горячего воздуха или печи с высокой скоростью потока. Сначала нанесите пасту, если она у вас есть, или немного припоя на контактную площадку. Затем предварительно прогрейте. Температура предварительного нагрева составляет около 125°C или около того.

Сначала нанесите пасту, если она у вас есть, или немного припоя на контактную площадку. Затем предварительно прогрейте. Температура предварительного нагрева составляет около 125°C или около того.

После того, как все прогреется до 125°C, подайте локальный горячий воздух непосредственно на деталь, подлежащую пайке, и непосредственно вокруг нее. Температура должна быть достаточно высокой, чтобы расплавить припой, но не перегревать деталь. Многие дешевые термофены имеют плохую настройку и индикацию температуры. Так что, возможно, вам придется поэкспериментировать. Если припой плавится очень быстро, он слишком горячий. Если он тает примерно за 10-45 секунд, это, наверное, хорошо. Если это занимает целую минуту, то, вероятно, должно быть горячее. Часто вы заметите, что деталь как бы самовыравнивается и защелкивается на месте, когда весь припой расплавляется. Это хороший признак того, что он достаточно горячий.

Маленькие детали, вероятно, оплавятся намного быстрее, чем крупные детали, и, возможно, им не потребуется такая высокая температура. Ваши первые попытки могут не сработать. Так что следите за временем, температурой и результатами. Как только вы найдете выигрышный рецепт, придерживайтесь его.

Ваши первые попытки могут не сработать. Так что следите за временем, температурой и результатами. Как только вы найдете выигрышный рецепт, придерживайтесь его.

Если у вас нет возможности предварительно нагреть всю плату, то вы можете просто сделать это так, как говорит Арсенал. Если вы ремонтируете плату, прошедшую через печь оплавления, следите за временем и температурой при извлечении детали. Это даст вам хорошее представление о времени и температуре, необходимых для установки нового.

Для больших деталей я иногда не кладу их перед нагревом. Я держу деталь пинцетом у края потока горячего воздуха. Я обдуваю площадку горячим воздухом, пока не увижу, что припой полностью расплавился, затем помещаю горячую деталь на площадку расплавленного припоя с помощью пинцета. Не кладите холодную деталь на горячий припой. Деталь тоже должна быть горячей, иначе вы получите холодную пайку. Если вы сделаете это таким образом, вы можете остановить нагрев почти сразу после того, как поместите деталь. А также используйте флюс.

А также используйте флюс.

Один из дешевых и простых способов сделать это — просверлить небольшое (от 50 до 100 мил) отверстие в центре контактной площадки на печатной плате. Припаяйте саму площадку, но не так сильно, как она лужится. Припаяйте или, по крайней мере, оплавьте контактную площадку на микросхеме и припаяйте только угловые выводы к печатной плате.

Вставьте паяльник мощностью 60 Вт или около того с маленьким наконечником долота в заднюю часть печатной платы и в просверленное отверстие. Это нагреет контактную площадку микросхемы и контактную площадку печатной платы достаточно, чтобы сплавить их вместе. Используйте палец в перчатке, чтобы прижать микросхему к плоскости, когда она вплавится в контактную площадку. ОСТАНОВИТЕ, как только это произойдет. Теперь вы можете вручную припаять или использовать инфракрасный или тепловой пистолет, чтобы припаять оставшиеся контакты.

Это работает хорошо, если вы сделали это несколько раз. Используя этот трюк, вы немного теряете теплопередачу к печатной плате, но у вас меньше шансов повредить микросхему или печатную плату, если другие процедуры будут длиться слишком долго.

РЕДАКТИРОВАТЬ: Единственный раз, когда этот трюк не сработает, это с многослойными платами, и вы знаете, что есть дорожки, которые вы можете прорезать. Однако ИС, которые имеют нижнюю площадку для заземления и/или радиатора, обычно не имеют скрытых следов под ними. В лучшем случае будет заземляющая площадка с кольцом SMD-конденсаторов по периметру. Если он не очень маленький, все же безопасно просверлить маленькое отверстие в центре.

Спасибо @MichaelKaras за его предложение о том, что если вы делаете свою собственную компоновку платы, в плате можно сделать отверстие диаметром 50 мил, которое покрыто гальванопокрытием в корпусе платы. Это создает больше поверхности для передачи тепла и позволяет избежать образования заусенцев в меди, если это будет сделано позже. Сквозная пластина также позволяет отводить больше тепла от припоя, поэтому этот шаг происходит быстро. Также это позволяет вам трассировать несколько дорожек вокруг отверстия, если это упрощает трассировку.

Сквозная пластина также позволяет отводить больше тепла от припоя, поэтому этот шаг происходит быстро. Также это позволяет вам трассировать несколько дорожек вокруг отверстия, если это упрощает трассировку.

Вот способ сделать это без фена.

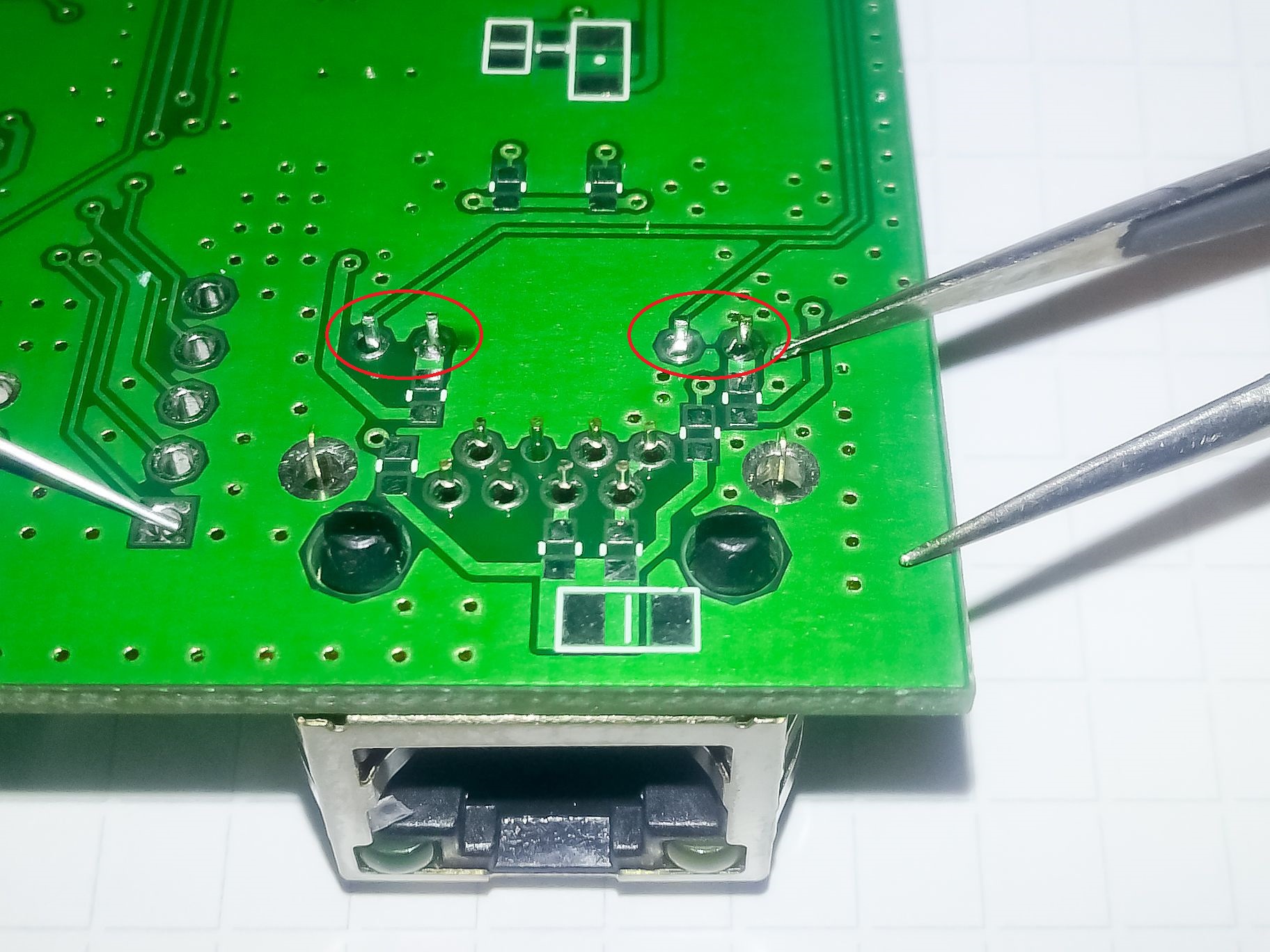

Поскольку штифты имеются только с двух сторон, можно сделать центральную площадку длиннее, как здесь для U3. Таким образом, вы можете нагреть его с установленным чипом:

Затем предварительно залудить контактную площадку на устройстве и на плате и нагревать, пока они не расплавятся. После этого можно нормально припаять остальные контакты.

\$\конечная группа\$ 1 \$\начало группы\$Если у вас есть паяльная паста и регулируемый (поток воздуха и нагрев) термофен, вы можете использовать их.

Что я делаю, так это наношу паяльную пасту на контактные площадки (я использую шприц с очень тонкой иглой, на самом деле много не нужно), размещаю компонент как можно лучше. Он не должен быть на 100 % идеальным, особенно если на плате есть припой, так как оплавляемая паяльная паста позволит детали немного выровняться, но не слишком сильно.

Он не должен быть на 100 % идеальным, особенно если на плате есть припой, так как оплавляемая паяльная паста позволит детали немного выровняться, но не слишком сильно.

Затем я использую слабый поток воздуха (деталь может быть снесена ветром) при температуре от 350 до 400 °C и пытаюсь равномерно нагреть ее вокруг детали. В какой-то момент паяльная паста начнет оплавляться на контактах. Чтобы получить нижнюю площадку, ей нужно немного больше тепла, поэтому я продолжаю еще несколько секунд вокруг чипа.

Если в непосредственной близости от микросхемы есть мелкие детали (развязывающие конденсаторы например), будьте готовы к тому, что они отлетят или надгробье на вас.

Итак, после того, как вы закончите, внимательно осмотрите плату на наличие короткого замыкания, которое может произойти во время этой процедуры – по крайней мере, для меня это не редкость.

Этот метод создает термическую нагрузку на печатную плату, поэтому примерно после 4 или 5 попыток на печатной плате появляются признаки деградации, и я обычно использую новую.

[отказ от ответственности: этот метод предлагается только для одноразовых прототипов.]

Однажды мне пришлось припаять микросхему SOIC с термопрокладкой к двухслойной плате. Мне не пришлось использовать паяльную пасту. Вот как я это сделал.

Схема печатной платы. Нижний слой моей печатной платы служил заземлением. Я добавил переходные отверстия под микросхемой, которые соединяли термопрокладку с заземляющей пластиной нижнего слоя. Основная цель переходных отверстий заключалась в отводе тепла, рассеиваемого микросхемой. Одни и те же переходные отверстия могут отводить тепло, необходимое для пайки.

Припаяйте доступные выводы типа «крыло чайки» снаружи микросхемы. Это удержит его на месте.

Необязательно, но очень полезно. Примените «объемное тепло» к вашей печатной плате. Можно использовать духовку. Для этого подойдет даже бытовой фен.

[Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.

[Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.Прецизионный нагрев. Переверните доску. Вставьте паяльник в сквозное отверстие на нижней стороне. Обильно подайте припой и флюс в переходные отверстия. Припой будет течь через переходные отверстия к термопрокладке, где он создаст электрический и тепловой контакт.

—

1 Я использовал старомодный свинец для шага 5. Он имеет более низкую температуру плавления, чем современные припои.

2 Если у вас есть выбор насадок, используйте среднюю или большую насадку для шага 5.

3 Если на вашей плате есть внутренние плоские слои, будет сложнее заставить этот метод работать.

Термофен и много флюса. Другой метод, который я использовал для пайки этих частей с помощью паяльника, заключается в том, чтобы разместить несколько переходных отверстий на термоплощадке и припаять ее через них. Это не лучший метод, но он достаточно хорош для прототипирования.

Это не лучший метод, но он достаточно хорош для прототипирования.

Если мощность, рассеиваемая в детали, невелика (например, 1/3 или 1/4) от номинальной рассеиваемой мощности, можно вообще не припаивать контактную площадку (если только она не используется для заземления или электрического соединения, у которых на многих деталях термопрокладка соединена со штырем и прокладкой).

Еще один вариант, если электрическое соединение с термопрокладкой внизу не требуется, — установить радиатор сверху для прототипирования (иногда подойдет даже алюминиевый блок, что угодно, чтобы увеличить площадь поверхности для воздуха).

\$\конечная группа\$ \$\начало группы\$Для пайки контактных площадок, которые находятся под компонентом, к сожалению, паяльником не обойтись, нужна тепловая пушка, а лучше станция. ….и много Flux. Надеюсь, что это ответ на ваш вопрос.

\$\конечная группа\$ \$\начало группы\$ Термофен, паяльная паста и флюс – правильный ответ, как писали другие. Однако я хотел бы добавить точности к температуре, которая будет использоваться. Предварительно нагрейте при температуре около 120°C в течение одной минуты, затем постепенно увеличивайте температуру на 10°C каждые 5 секунд, пока не достигнете 240°C или 250°C (для более крупных деталей). Затем медленно посчитайте до 5 и начните постепенно снижать температуру. уменьшение можно сделать быстрее. Обратно при 125С можно выключить горячий воздух. НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

Однако я хотел бы добавить точности к температуре, которая будет использоваться. Предварительно нагрейте при температуре около 120°C в течение одной минуты, затем постепенно увеличивайте температуру на 10°C каждые 5 секунд, пока не достигнете 240°C или 250°C (для более крупных деталей). Затем медленно посчитайте до 5 и начните постепенно снижать температуру. уменьшение можно сделать быстрее. Обратно при 125С можно выключить горячий воздух. НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

Очень неаккуратный, но существующий способ сделать это – сделать контактную площадку на плате немного больше, припаять короткий тонкий провод к самому компоненту, а затем, после размещения компонента, припаять остаток провода к контактной площадке. Это поднимет компонент на миллиметр или около того от платы, вы можете протолкнуть под него немного теплопроводящего клея. 🙂 Я вижу, как вздрагивают лица, и я полностью понимаю, но он действительно может работать, заботится об электрическом соединении и нагреве и не требует пневматического пистолета.

\$\конечная группа\$ 3 \$\начало группы\$ Это можно паять вручную, если вы спроектируете голую плату с отверстием в плате, достаточно большим, чтобы поместиться жало паяльника, но вам также понадобится заземляющая площадка. Взгляните на картинку для справки. Я настоятельно не рекомендую делать это, но если вы собираете только несколько досок, то это сработает. Если вы когда-нибудь решите получить больший объем, удалите отверстие и наймите CM. На изображении dfn с заземлением.

Если вы когда-нибудь решите получить больший объем, удалите отверстие и наймите CM. На изображении dfn с заземлением.

Используйте эту ссылку для изображения.

\$\конечная группа\$ 1Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google Зарегистрироваться через Facebook Зарегистрируйтесь, используя электронную почту и парольОпубликовать как гость

Электронная почтаОбязательно, но не отображается

Опубликовать как гость

Электронная почтаТребуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания и подтверждаете, что прочитали и поняли нашу политику конфиденциальности и кодекс поведения.

Пинцет позволяет не только удерживать микросхему в нужном положении, но и отводить часть лишнего тепла, что такое немаловажно;

Пинцет позволяет не только удерживать микросхему в нужном положении, но и отводить часть лишнего тепла, что такое немаловажно; [Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.

[Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.