Технология сварки водопроводных труб под давлением

Содержание страницы

Сварка стальных труб — ответственное дело, после выполнения которого ожидается, что они будут работать под давлением длительное время, и обеспечивать бесперебойную подачу жидкости для водоснабжения или отопления. Поэтому все швы должны выполняться качественно, с соблюдением правильных режимов сварки для конкретной ситуации. Как производится сварка водопроводных труб чтобы минимизировать ремонтные работы? Что делать если необходимо заварить трубу в которой уже есть вода?

Грамотное выполнение работы

Технология сварки трубопроводов, произведенная в соответствии с основными положениями, обеспечивает долгосрочную работу всей системы. Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Стоит и сохранить достаточное расстояние от стен и между трубами, чтобы сварщику было удобно качественно обварить стыки. Для более надежной проплавки оставляется зазор между сторонами в 1-2 мм, куда затекает расплавленный металл.

Для более надежной проплавки оставляется зазор между сторонами в 1-2 мм, куда затекает расплавленный металл.

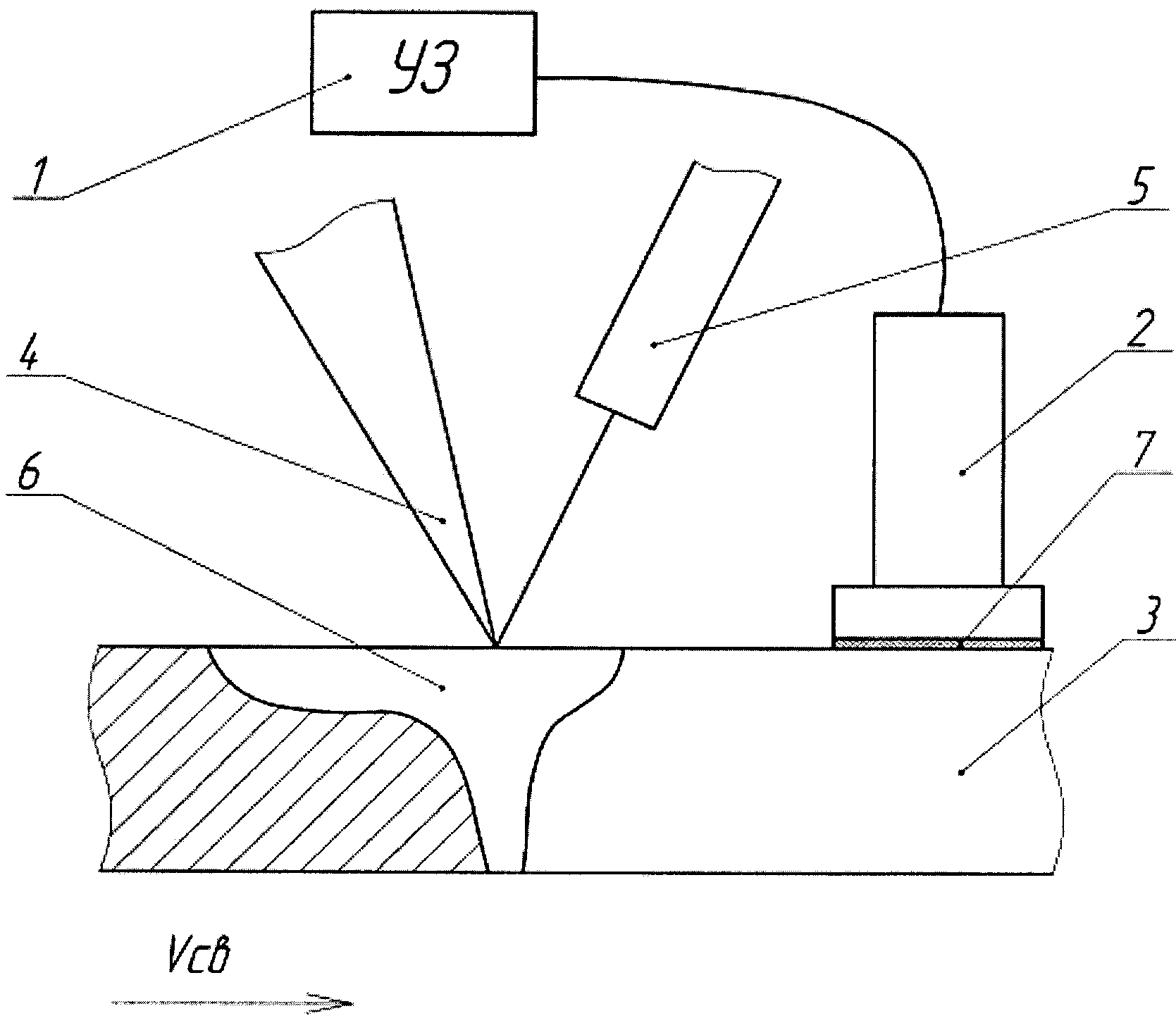

Сварка магистральных трубопроводов выполняется в несколько проходов, чтобы гарантировать герметичность. По этому же принципу монтируется и газопровод. Сварщик выполняет корневой шов электросваркой. Важно достичь образования обратного валика, который свидетельствует о хорошем проплавлении сторон. Последующие слои наносятся автоматами с присадочной проволокой и слоем флюса.

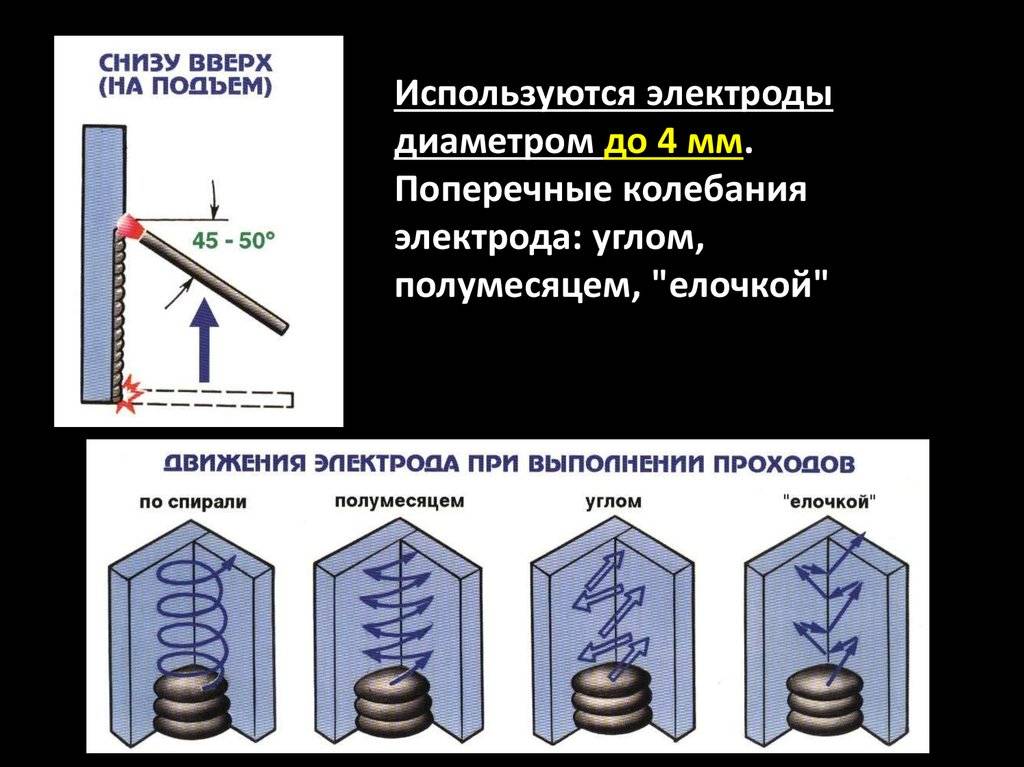

Для более качественного монтажа магистрального трубопровода используется сварка лазером в цехах, а на месте выполняются только последние стыки. Ручная сварка на трубах начинается с самой нижней части окружности (в горизонтальном положении трубопровода) и ведется вверх. Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Когда может понадобиться сварка трубы с водой

К сожалению, даже при соблюдении всех вышеописанных правил, могут потребоваться сварочные работы на уже запущенном в эксплуатацию трубопроводе. Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Заваривать трубу с жидкостью может потребоваться и в случае экстренной врезки, когда времени на слив системы нет, и все, что можно сделать — это отключить насосы, чтобы снизить давления в системе. Или площадь всех коммуникаций с водой настолько велика, что ждать ее опустошения придется слишком долго, или это слишком затратно (спустить 20 000 литров воды ради одного шва). Сварные соединения трубопроводов могут осложняться наличием жидкости в зоне выполнения работ из-за специального уклона, который предусмотрен для естественного самотека. В этом случае, даже спустив систему, вода будет продолжать стекать и мешать сварочным работам.

Почему это сложно

Многие сварщики бояться сварки труб с водой, потому что это сложная задача, чреватая долгими мучениями и не гарантирующая успешный исход. Наложение расплавленных частичек присадочного металла на пору или свищ может привести к «обрастанию» проблемного места целой горкой швов, из под которых во все стороны будет просачиваться жидкость. Вместо одной течи получается множество ручейков.

Почему так сложно заварить трубопровод под давлением? Для этого есть несколько причин:

- Напор воды постоянно остужает сварочную ванну, не давая полноценно сцепиться наплавленному металлу с основным.

- Процесс осложняется постоянно образовывающимся паром от соприкосновения жидкости с прогретым железом. Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи.

- Если стык потолочный, то проблема усугубляется тем, что вода стекает на рабочего. Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V).

Как заварить трубу с водой

Трубопровод под давлением, как можно увидеть на видео, успешно сваривается электросваркой. Для этого выбираются определенные режимы и параметры, о которых написано ниже. Но существуют и небольшие хитрости, а также технологии, помогающие выполнить правильно этот процесс. В зависимости от вида требуемой работы применяются разные подходы.

Борьба со свищами

Из-за несоблюдения режимов сварки или коррозионной среды в трубопроводе может образоваться свищ. Это небольшое отверстие круглой формы с которого течет вода. Труба может быть механически повреждена из-за удара, вследствие чего образовалась трещина.

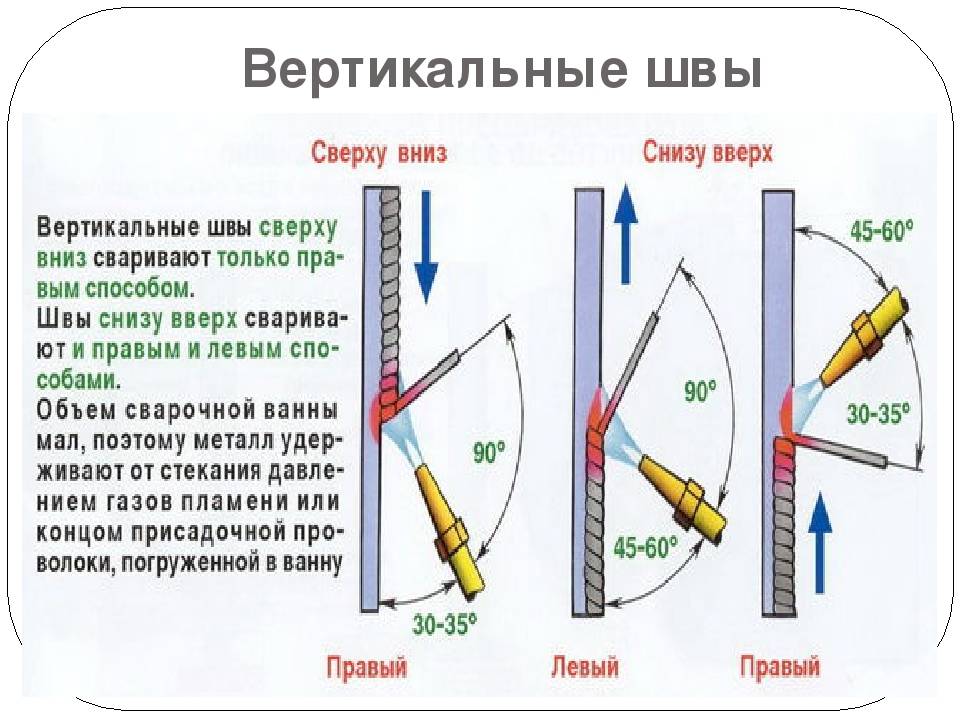

Чтобы успешно заварить проблемное место электросваркой необходимо стать напротив проблемного участка. Так будет лучше видно все границы отверстия. Для предотвращения стека воды по электроду (в случае вертикального или горизонтального шва) нужно держать его перпендикулярно свариваемой поверхности. Сварочный процесс ведется сверху вниз. Целью является сужения свища до полного перекрытия.

Для этого нужно:

- Наложить несколько капель металла на верхнюю сторону края отверстия.

- Ударить один-два раза молотком сразу после прекращения горения дуги. Это позволяет глубже проникать наплавленному металлу в структуру основного, предотвращая появление новых пор. Дополнительно, приплюснутые валики перекрывают большую площадь свища.

- Наложить еще насколько капель металла, продвигаясь вниз.

- Снова постучать молотком.

- Если боковые края свища имеют тонкие стенки, их нужно усилить таким же образом.

- После полного прекращения просачивания пара наружу, необходимо нарастить стенку трубы.

Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл. Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места.

Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл. Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места. - Пройденный шов желательно простучать для проковки и уплотнения.

Цельный стык

В случае соединения двух сторон трубы, по одной из которых все еще течет вода, можно использовать специальный подход. Особенно это применимо к трубопроводу, пролегающему близко к полу или земле.

Для успешного выполнения работы в верхней части трубы, находящейся в горизонтальном положении, вырезается «окно». Это прямоугольное или овальное отверстие в одной из сторон соединения. Поможет это в том случае, когда давление отключено и основной объем жидкости сброшен, но вода продолжает подтекать. В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

Шов накладывается изнутри через вырезанное окно. Важно заварить низ и поднять края шва на стенки. Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Если необходима врезка

Сварка трубопроводов высокого давления может выполняться в случае потребности в дополнительном канале отвода жидкости. Например, добавлена еще одна емкость, куда требуется поставка воды, или сооружена еще одна ветвь отопления в пристройке, и необходима подача теплоносителя. Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.

Это происходит по следующей схеме:

- На выбранный участок трубы подгоняется патрубок с резьбой и шаровым краном.

- Не нарушая целостности трубопровода выполняется обварка наложенного элемента.

- После этого кран ставится в открытое положение и через него сверлится отверстие в основной трубе.

- Дальше действовать нужно быстро. Через новообразованный выход вода устремляется наружу. Сверло быстро удаляется и кран перекрывается.

- К ответной резьбе крана подсоединяется сгон с обмоткой и замыкается новая ветвь.

- Кран открывается и запускается подача жидкости.

Эту операцию можно проводить на любом давлении. Важно приварить патрубок с краном на небольшом токе, чтобы не прожечь основную трубу. Диаметр сверла должен быть достаточным для передачи объема и требуемого давления, чтобы новая ветвь работала полноценно.

Маленькие хитрости

Чтобы успешно заваривать свищи и трещины с водой необходимо знать несколько секретов, которыми пользуются опытные сварщики. Поскольку вода постоянно мешает процессу формирования сварочной ванны, важно уменьшить ее воздействие. Это достигается несколькими способами.

Это достигается несколькими способами.

Во-первых, можно забить болт в образовавшийся свищ. Для этого подбирается соответствующий диаметр стержня. В итоге, вместо дырки из которой течет вода, образовывается закупоренное отверстие с удобной для обварки шляпкой. Конечно, жидкость изолируется не полностью, но ее влияние уменьшается. Нужно постепенно соединить стенки основного металла со шляпкой болта. Метод применим во всех пространственных положениях.

Во-вторых, свищ можно заделать приварив на его место гайку крупного диаметра. Последняя накладывается на проблемное место и обваривается. Жидкость при этом не мешает, потому что продолжает свободно вытекать через отверстие в гайке. После окончания сварочных работ в гайку вкручивается болт с плотно намотанной паклей. Это герметизирует место. У метода один недостаток — внешний вид отремонтированного участка не очень презентабельный (с торчащим болтом), но это позволяет быстро заделать течь и укрепить истончившееся место.

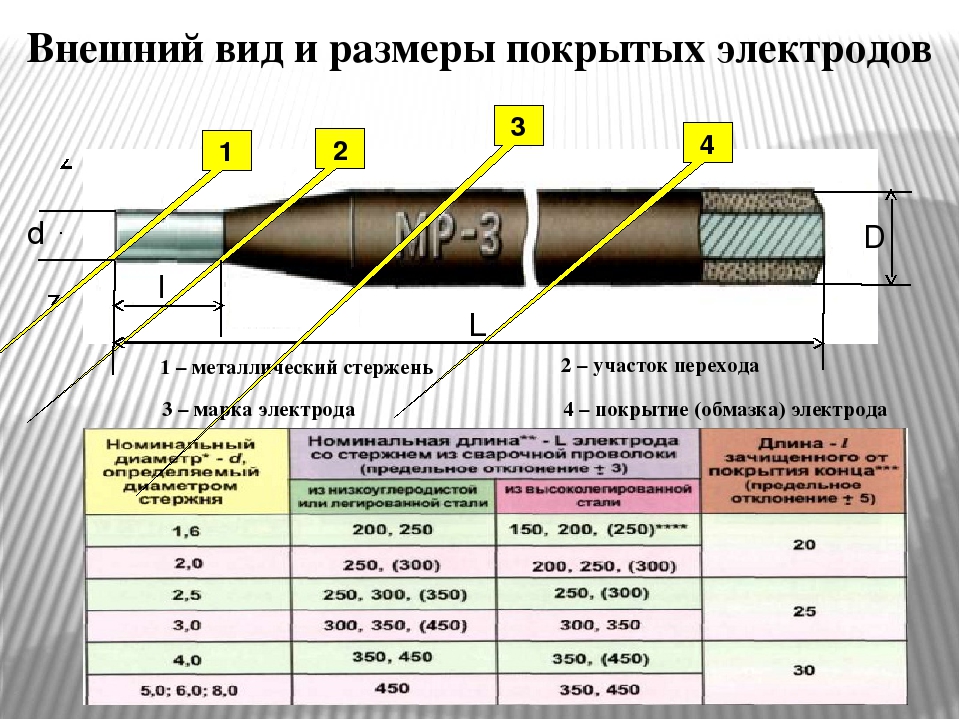

Третья хитрость заключается в увеличении присадочного материала. Поскольку за один раз величина наложенной «горошины» расплавленного металла может перекрыть определенный участок свища, важно подать как можно больше присадки в сварочную ванну. Это регулируется диаметром электрода. Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Поскольку за один раз величина наложенной «горошины» расплавленного металла может перекрыть определенный участок свища, важно подать как можно больше присадки в сварочную ванну. Это регулируется диаметром электрода. Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Режимы

Для выполнения сварочных работ на трубопроводе, в котором присутствует жидкость, важно установить силу тока выше обычной для данного положения. Это позволит устойчивее удерживать дугу. Электрод не будет прилипать из-за быстрого охлаждения водой.

Присадочные материалы важно хорошо прокалить. Из распространенных моделей подойдет УОНИ 13/55. Они отлично проявляют себя в подобных условиях. Место желательно прогреть горелкой, чтобы испарить подтекающую воду. Это благоприятнее скажется и на проникновении присадочного металла.

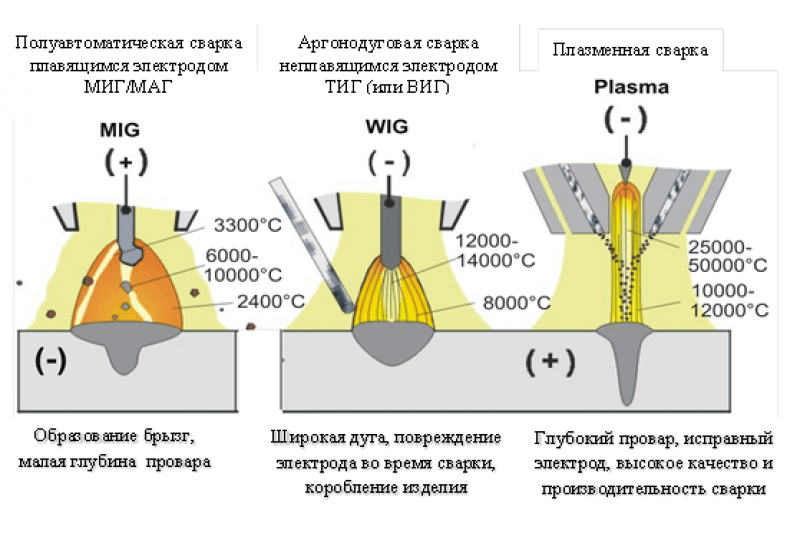

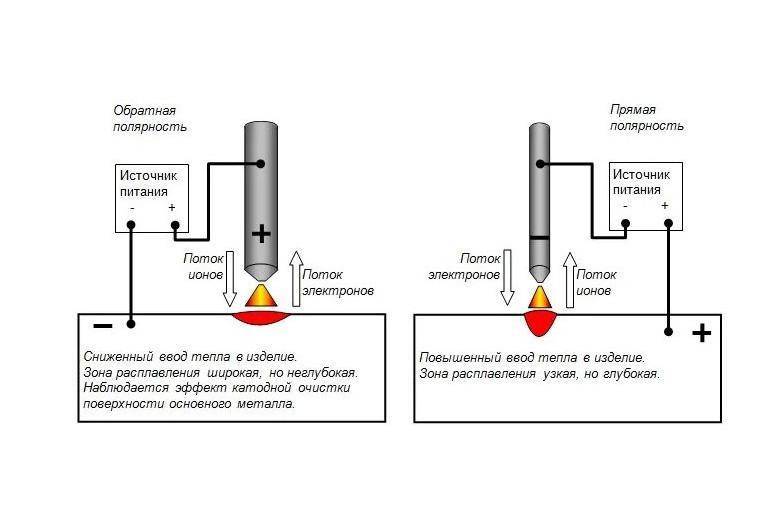

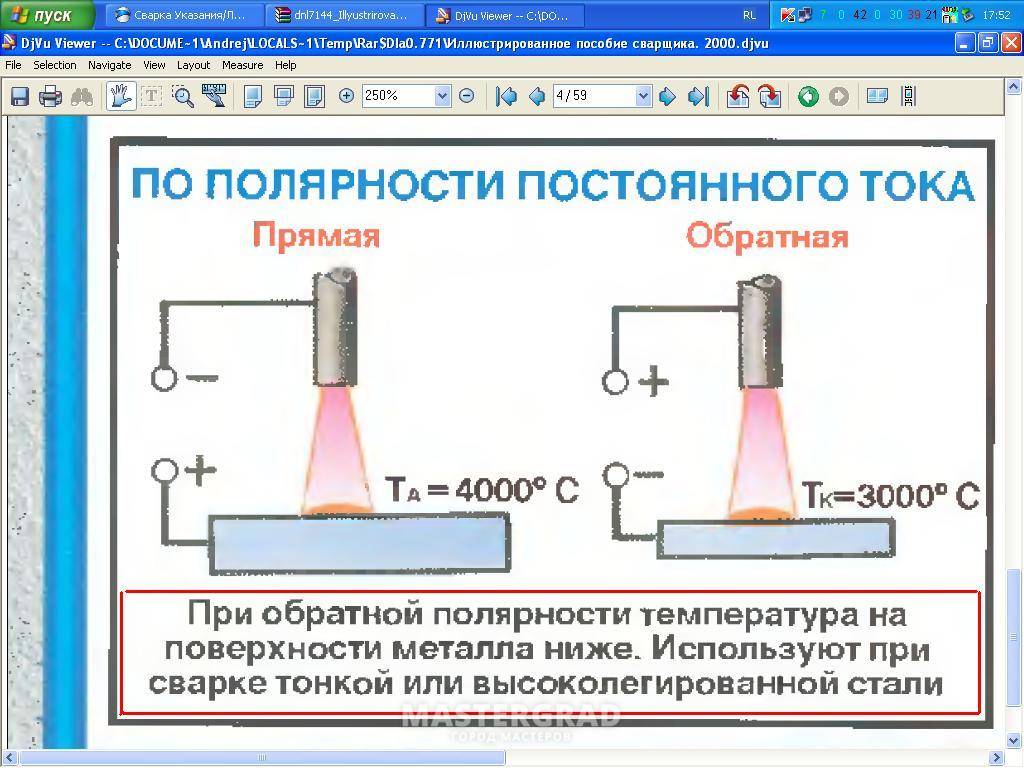

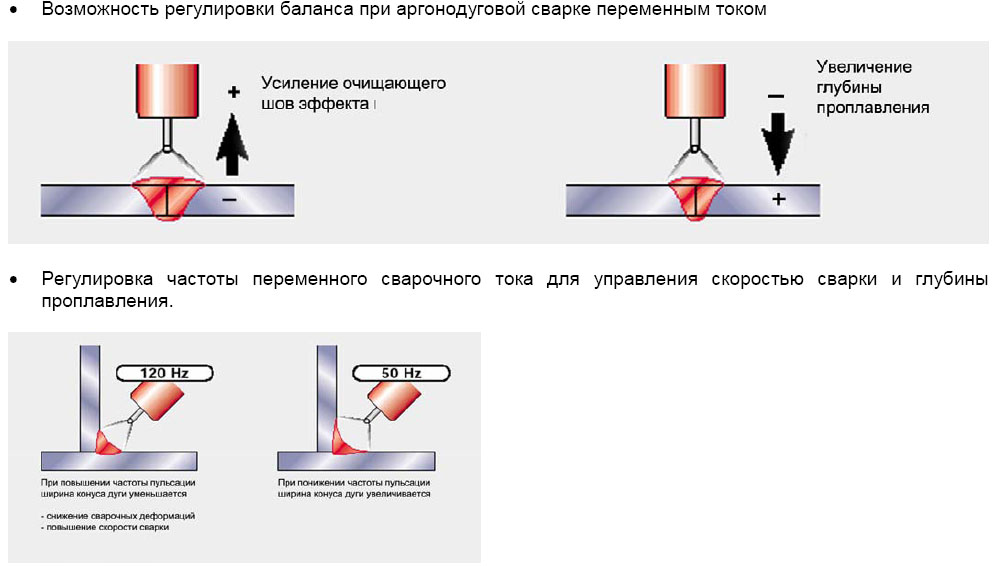

Вид напряжения тоже играет свою роль. Здесь все зависит от личных предпочтений сварщика. Переменный ток хорошо удерживает дугу. Им можно варить под большим слоем воды. Но качество самого шва хуже. Постоянное напряжение менее устойчиво при работе во влажной среде, за то степень проникновения расплавленного материала выше.

Грамотный монтаж трубопровода позволяет сразу получить качественную систему. Но если был допущен брак или материал прохудился, и требуется ремонт без слива жидкости, то приведенные советы в статье помогут справиться с проблемой.

Два способа заварить трубу в труднодоступном месте

✅ Дата публикации статьи: 2020-10-19| 📌 Категория: Технологии сварки | 👁 232 просмотров

Содержание статьи:

Как заварить трубу в труднодоступном местеРабота сварщика трудна — порой приходится варить «на коленке» и в самых труднодоступных местах. Вода и треск раскалённого металла, едкий, почти, что удушливый дым, все это сопряжено со сваркой трубопроводов.

И если сварить забор или калитку это одно дело, то вот приварить трубу, да ещё и в труднодоступном месте — совсем другая история. Здесь сварщикам приходится изощряться, кто как может, и у них есть свои секреты, о которых вы сможете узнать ниже.

Что представляет собой композиционный электрод

Чтобы подобраться в труднодоступное место для сварки трубы, сварщики прибегают к различным хитростям. Одни из них используют огрызки электродов, другие сгибают стержни как им надо и с успехом заваривают трубу у стены или там, где совсем не подлезть.

Многие из них знают и о композиционном электроде, который по своей форме чем-то напоминает крюк. Такая форма композиционного электрода была выбрана неспроста, ведь именно данным электродом можно заварить трубу даже в самом труднодоступном месте.

Само собой разумеется, что при сварке в котлах или электропечах, в общем, закрытых емкостях, существуют свои правила безопасности. Во-первых, в стеснённом пространстве крайне важно обеспечить достаточную циркуляцию воздуха.

Иногда сварщикам и вовсе, приходится варить в противогазах, поскольку иначе дышать нет возможности. Кроме этого, важно обеспечить хороший свет и позаботиться об электробезопасности.

При напряжении свыше 36 вольт, на месте сварки обязательно должен присутствовать диэлектрический коврик.

Сварка «операционки»

Второй способ заварить трубу в труднодоступном месте, возможно используя технику операционного шва. Это как варить через окно в трубе, которое впоследствии заваривается вырезанным куском металла.

Сварка операционных швов наиболее востребована именно при ремонте и замене трубопроводов. Например, когда труба идёт вплотную к стене и к полу, таким образом, что с другой стороны никак нельзя подлезть электродом.

В таком случае, порядок сварки «операционки» выглядит следующим образом:

- Сварщик посредством болгарки вырезает квадратное или прямоугольное окошко в трубе;

- Затем используя электрод, он заваривает трубу с обратной стороны, откуда нет подхода;

- После этого он вставляет вырезанный ранее кусок металла в трубу и несколько раз его обваривает.

Варить операционные швы могут далеко не все сварщики. Это если можно так сказать, «ювелирная работа», которая требует особых навыков. Главное при этом не заузить внутренний диаметр трубопровода и нормально наложить шов.

Помимо всего вышеперечисленного, для сварки в труднодоступных местах используются различные приспособления. Все они предназначены для сварщиков, помогая им в решении самых трудных задач.

Поделиться в соцсетях

Подготовка шва под орбитальную сварку: подготовка и сборка концов труб

Сварка труб и трубопроводов подразделяется на множество миров. На одном конце находится грубый мир субподрядчиков по сварке, состоящих из владельцев/операторов. Эти сварщики носят сварочные шлемы в виде блинов, водят грузовики с установленными на видном месте источниками питания для сварки труб сзади и имеют, казалось бы, бесконечный запас сварочных электродов, спрятанных вокруг их людей и транспортных средств. На другом конце находится значительно более точный и требовательный мир орбитальной сварки. На первый взгляд, последняя имеет примерно столько же общего с первой, как ракетостроение, анализ ДНК и другие профессии, связанные с лабораторными халатами. Более пристальный взгляд показывает, что это не так.

На первый взгляд, последняя имеет примерно столько же общего с первой, как ракетостроение, анализ ДНК и другие профессии, связанные с лабораторными халатами. Более пристальный взгляд показывает, что это не так.

На самом деле, независимо от того, свариваются ли трубы вручную или с помощью автоматизированного оборудования, основы сварки труб на самом деле не сильно отличаются. Подготовка шва под орбитальную сварку начинается так же, как начинается подготовка шва под сварку труб SMAW или MIG: с боковой шлифовальной машины. Тем не менее, подготовка шва орбитальной сварки труб становится более сложной и легкой.

Базовая подготовка сварного соединения труб Независимо от используемого процесса сварка труб — и любая сварка в этом отношении — начинается с удаления краски, ржавчины, смазки, анодирования, прокатного покрытия и любых других посторонних материалов. которые могут нарушить сварку со свариваемых поверхностей. Инструмент, который чаще всего для этого используется, – болгарка. Он может легко и быстро удалять посторонние загрязнения и покрытия с трубы, оставляя для сварки только оголенную металлическую поверхность. Струя воздушного компрессора или быстроиспаряющийся растворитель могут удалить металлические фрагменты и пыль, оставшиеся от шлифовального круга.

Он может легко и быстро удалять посторонние загрязнения и покрытия с трубы, оставляя для сварки только оголенную металлическую поверхность. Струя воздушного компрессора или быстроиспаряющийся растворитель могут удалить металлические фрагменты и пыль, оставшиеся от шлифовального круга.

При первоначальной подготовке соединения следует соблюдать осторожность, чтобы не повредить трубу. Шлифовка в течение слишком длительного времени может создать очень чистую и гладкую поверхность, но она также может удалить слишком много материала и, как следствие, изменить диаметр и размеры трубы. Слишком долгое шлифование в одном месте также может привести к перегреву трубы и обесцвечиванию. Изменение размеров трубы или ее механических свойств из-за перегрева влияет на общую целостность секции трубы, делая ее непригодной для использования в трубопроводе. Базовый визуальный осмотр должен быть выполнен после первоначальной подготовки, чтобы убедиться, что подготовка не повредила трубу. После очистки и осмотра конец трубы готов к механической обработке.

Сварные швы должны проходить через соединение на всем протяжении и превращать два куска металла в один сплошной кусок. При работе с толстыми металлическими деталями необходимо создать канавку, чтобы сварочная головка могла проникнуть в глубину стыка, и чтобы можно было провести непрерывный шов от внутреннего края трубы к внешней поверхности. Эта канавка делается путем вырезания угла на поверхности конца трубы с обеих сторон соединения. Можно предположить, что для любого типа трубы с толщиной стенки более 1/8 дюйма (около трех миллиметров (мм)) потребуется какой-либо скос, чтобы сварной шов мог проникнуть через всю толщину трубы. стенка трубы.

Типичный скос, сваренный вручную, состоит из трех отдельных плоскостей, обработанных на конце трубы, как показано на схеме ниже:

- Скос: Плоская плоскость, расположенная под углом к внутреннему диаметру трубы и от соединения.

Скос открывает соединение, так что внутренний диаметр открыт для сварки.

Скос открывает соединение, так что внутренний диаметр открыт для сварки. - Сторона: Плоская поверхность, перпендикулярная трубе, около внутреннего диаметра трубы. Это также отражается перпендикулярной поверхностью на конце трубы, к которому она будет присоединяться.

- Зенковка: Опциональный дополнительный скос на внутреннем диаметре трубы, который помогает довести ширину поверхности до свариваемых размеров или обеспечивает место для сварки трубы по внутреннему диаметру.

Тип фаски, показанный на схеме выше, называется V-образной канавкой. Общий внешний угол сварного шва от внешней кромки каждого скоса колеблется от 60 до 75 градусов (37,5 градусов на сторону очень распространены в промышленности, как показано на фото ниже). Его можно рассматривать как стандартную подготовку конца трубы, и его можно использовать для труб с толщиной стенки примерно от 3/16 дюйма или около 4,76 мм до 1,5 дюйма или 38 мм. Таким образом можно подготовить большинство стыковых соединений концов труб перед сваркой.

Другим важным параметром для подготовки и монтажа труб является зазор в корневой части трубы, то есть расстояние между противоположными поверхностями трубы. В большинстве применений орбитальной сварки предпочтительно не иметь корневого зазора, а поверхности соединяются встык в конфигурации «стыковое соединение».

Множество различных передовых методов сварки труб содержат точные сведения и детали, помогающие сварщикам определить надлежащий угол фаски, толщину лицевой поверхности, глубину и угол зенковки, а также общую геометрию подготовки конца трубы. Эти рекомендации должны быть включены в график сварочного производства, и перед сваркой подготовленные концы труб должны сверяться с графиком, чтобы убедиться в их правильности.

Хотя подготовка одиночных V-образных канавок является обычным явлением, это не единственный тип подготовки сварных соединений. Учитывая более толстые материалы, с которыми часто имеет дело орбитальная сварка, процессы механизированной сварки труб часто требуют других типов подготовки соединения.

Подготовка конца трубы, позволяющая уменьшить объем необходимого материала, представляет собой подготовку J-образной канавки. Дополнительным преимуществом является обеспечение более плоской посадки для корневого прохода и возможность более узкого зазора между поверхностями трубы. Этот тип подготовки труб получил свое название из-за небольшого изгиба в основании скоса. Профиль подготовки конца трубы с J-образной канавкой выглядит следующим образом:

J-образная канавка также может быть выполнена с двумя углами, что называется составным скосом, как показано ниже:

Тип подготовки конца трубы и точные используемые углы будут сильно зависеть от требований проекта, толщины материалов и типа процесса орбитальной сварки. Сегодняшние строгие стандарты и высокое давление также означают, что эти фаски должны быть точными, чтобы избежать растрескивания и других проблем. После того, как концы трубы будут обработаны, их необходимо проверить, чтобы убедиться, что углы скоса правильные, а поверхность имеет правильную ширину.

После того, как концы трубы будут обработаны, их необходимо проверить, чтобы убедиться, что углы скоса правильные, а поверхность имеет правильную ширину.

В идеале обработка концов труб должна выполняться с помощью специальных инструментов для резки и механической обработки. Результаты значительно точнее, чем при использовании боковой шлифовальной машины, и для этого требуется гораздо меньше времени. Как и в случае с самим процессом орбитальной сварки, экономия времени и улучшение качества за счет использования правильных инструментов для работы вполне оправдывают дополнительные затраты на необходимое специализированное оборудование. То же самое относится и к монтажу труб.

Сборка труб и орбитальная сварка стыка В полевых условиях секции труб часто свисают с вил фронтального погрузчика, и для протягивания каждой секции трубы на место используются веревки. совмещены с прижимными планками. К счастью, более сложные методы делают монтаж труб значительно быстрее, проще и позволяют работать с более длинными участками трубы.

Если подготовка шва для орбитальной сварки выполнена правильно, то орбитальная сварка трубы выполняется просто. Операция устанавливает направляющую на трубу, монтирует сварочную головку на направляющую, выполняет осмотр машины для орбитальной сварки, чтобы убедиться, что сварочная головка и другое оборудование находятся в хорошем рабочем состоянии, а в контроллер загружается надлежащий график сварки, затем запускается процедура сварки и следит за тем, чтобы сварочная головка вращалась вокруг трубы, чтобы убедиться, что ничего не пойдет не так.

Для сварки стыка труб можно использовать различные процессы автоматической сварки труб, но сварка вольфрамовым электродом в среде инертного газа (TIG) или дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) позволяет получить наиболее точные и высококачественные сварные швы. Автоматизированная орбитальная сварка открывает возможность изготовления толстых непрерывных соединений труб исключительно из высококачественных сварных швов методом GTAW. Строгие технические требования, предъявляемые к промышленным трубопроводам и трубопроводам, лучше всего удовлетворяются за счет точной подготовки шва для орбитальной сварки и непрерывной орбитальной сварки GTAW с подачей проволоки в узкую разделку.

Строгие технические требования, предъявляемые к промышленным трубопроводам и трубопроводам, лучше всего удовлетворяются за счет точной подготовки шва для орбитальной сварки и непрерывной орбитальной сварки GTAW с подачей проволоки в узкую разделку.

Arc Machines, Inc. поставляет промышленное оборудование для орбитальной сварки GTAW, способное выполнять сварные швы толщиной до 12 дюймов. Головки и источники питания для орбитальной сварки Arc Machines — лучшие варианты для требовательных проектов орбитальной сварки. По вопросам продукции обращайтесь по телефону [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами по телефону , чтобы договориться о встрече.

Соединение труб встык

Соединение труб встык поискЧто такое сварка встык?

Сварной шов встык — это тип сварного шва, при котором «стыковой конец» заготовки (трубы или трубки в нашем бизнесе) приваривается к другому в той же плоскости по окружности. Стыковая сварка является наиболее распространенным типом соединения, используемым в трубопроводных системах. Этот тип сварки обычно используется для соединений труб, не требующих сборки или замены, таких как магистральные или подземные трубопроводы.

Стыковой шов представляет собой простую и универсальную конструкцию сварного соединения. Стыковой сварной шов формируется путем простого вставления двух кусков металла рядом друг с другом, а затем сварки вдоль сварного шва. Принципиально важно, чтобы при стыковом шве поверхности деталей соединялись в одной плоскости, а металл шва оставался в пределах мест поверхностей. Таким образом, заготовки почти выровнены и не перекрываются, в отличие, например, от соединения внахлест.

Благодаря своей простоте стыковая сварка является наиболее широко используемым методом соединения для большого количества применений в различных отраслях промышленности. Этот основной метод сварки имеет ряд различных форм сварки, которые подходят для сварки разной толщины.

Как подготовить трубы к стыковой сварке?

Трубы должны иметь гладкие концы или скошенные концы, чтобы можно было выполнить сварку встык. На кромке выполняется фаска для создания места для сварочной горелки, поэтому трубу или трубу можно сваривать встык на всю толщину стенки. Толщина и диаметр труб должны быть одинаковыми. Кроме того, качество фаски является определяющим фактором качества сварного шва, поскольку сварка должна выполняться снаружи труб. В то время как наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная фаска и J-образная фаска, сварку встык можно выполнять с любой формой фаски трубы. Вместо формы скоса сварка на кромке делает его стыковым.

V-фаска или J-фаска: что лучше для стыковой сварки?

Несмотря на то, что почти все формы фасок могут быть сварены встык, они имеют свои преимущества и недостатки. Как уже упоминалось, V-фаска и J-фаска являются наиболее распространенными формами фаски трубы для стыковой сварки, поэтому мы обсудим основные различия между ними.

Угол J-образного скоса обычно меньше, чем угол V-образного скоса, что означает, что при использовании J-образного скоса может быть создано меньше места для сварочной горелки. Это усложняет процесс сварки для сварщика. Хотя это проблема для J-образной фаски, общий объем сварного шва будет меньше из-за ограниченного пространства, созданного J-фаской. Это означает, что для сварки требуется меньше материала (сварочной проволоки) и меньше времени, что снижает производственные затраты.

Если толщина стенки увеличивается, влияние разницы в объеме будет значительным. Вот почему использование J-образной фаски чаще встречается на трубах с большой толщиной стенки, чем на трубах с меньшей толщиной стенки.

Если толщина стенки увеличивается, влияние разницы в объеме будет значительным. Вот почему использование J-образной фаски чаще встречается на трубах с большой толщиной стенки, чем на трубах с меньшей толщиной стенки.Другим способом уменьшения объема сварки труб с большой толщиной стенки является использование составной фаски. Это можно сделать для V-образной фаски и для J-образной фаски, но чаще это используется для V-образной фаски. Первая часть фаски будет стандартной фаской 30°/37,5°, но после 19мм внутренней части земли (или корня) он изменяется на 10°.

Сварка встык в целом дает различные преимущества. Стыковые сварные швы, например, обладают высокой прочностью при полном сплавлении, стыковые сварные швы легко контролировать, стыковые сварные швы легко обрабатывать и обеспечивают контроль деформации.

Что мы предлагаем

Наши стационарные станки для снятия фаски с труб серии Beaver позволяют создавать идеальные фаски на концах труб желаемой формы, чтобы подготовить трубы к сварке встык.

Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл. Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места.

Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл. Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места.

Скос открывает соединение, так что внутренний диаметр открыт для сварки.

Скос открывает соединение, так что внутренний диаметр открыт для сварки.