Электропечи и термопеналы для прокалки электродов и качественной сварки.

Электропечи и термопеналы для прокалки электродов и качественной сварки.

Главная » Каталог оборудования » Всё для сварки и пайки » Термопеналы – Бренды -NeonStartProHuterP.I.T.EWMESABДонметAURORARUSWELDBlueWeldTime GroupHyperthermLincoln ElectricРазное сварочноеЭлектродвигатели

Электропечь ПСПЭ-10/400 для сушки и прокалки электродов

Электропечь ПСПЭ10-400 служит для сушки и прокалки сварочных электродов при температуре от 100°С до 400°С.

Купить электропечь или термопенал для прокалки электродов

Сварочные работы можно охарактеризовать такими показателями, как производительность, скорость сварки и качество сварочных швов, подразумевающее их прочность и способность проявлять устойчивость при нагрузках. Оптимальные значения этих показателей напрямую зависят от используемых сварочных электродов, поэтому перед тем, как купить электроды, необходимо убедиться в надлежащем качестве товара.

Некоторые могут считать, что для качественного сварочного производства просто достаточно просто купить электроды и включить сварочный аппарат. Позже, после проб и ошибок, все понимают, что этого не вполне достаточно. С большинством видов электродов дело обстоит сложнее. Некоторые виды, действительно, можно использовать сразу, без ущерба для качества шва, в других же случаях необходима предварительная прокалка электродов.

Предварительная прокалка электродов в специальной электропечи позволяет произвести сваривание лучшего качества с максимальной надежностью и аккуратностью шва. Прокалить электроды, конечно, можно в обыкновенной духовой печи, выдержав их при температуре приблизительно 180-200 градусов, но при достаточно больших объемах сварки в промышленных условиях сделать это лучше в промышленной печи для прокалки электродов.

Самый же неудачный вариант – это отказаться от прокаливания электродов совсем. В таком случае вполне могут возникнуть трудности с поджогом сварочных электродов, как следствие – низкое качество шва и конечной продукции в целом. Также, при нагреве непрокаленных электродов возможно выделение из них пара и повреждение покрытия. В таком случае электроды придется просто выбросить.

Также, при нагреве непрокаленных электродов возможно выделение из них пара и повреждение покрытия. В таком случае электроды придется просто выбросить.

Также, возможны сложности и в случае применения обычной бытовой духовки для прокалки. Это связано с определенными трудностями. В неспециализированном устройстве тяжело соблюсти все обязательные условия нагрева и поддержания температуры. В итоге, скорее всего, попытка сэкономить обернется неудачей.

Только электропечи или термопеналы, с правильным расположением нагревателей, качественной теплоизоляцией и откалиброванным термореле позволит добиться замечательных результатов сварки. Специальные печи не только обеспечивают качество шва, они также значительно повышают эффективность и производительность работы сварщиков, и, также уменьшают риск получения производственных травм работниками предприятия.

Не будет большим преувеличением сказать – на всех предприятиях или строительных площадках, где производят сварочные работы, просто обязана быть печь для прокалки электродов.

Электроды ОЗЛ-17У диаметр 4 по низким ценам – Техмет

Электроды ОЗЛ-17У диаметр 4 по низким ценам – Техмет – Техмет!–frsh-catalogsearch:0–>

Екатеринбург+7 (343) 288-26-88

Екатеринбург+7 (343) 288-26-88 доб. 115

Н.Уренгой+7 (3494) 91-77-14

Сургут+7 (3462) 37-15-71

Связаться с нами в WhatsAppСвязаться с нами в Telegram

Сварочные материалы

Абразивные материалы

Комплектующие для сварки

Для монтажа нефтегазопроводов

Сварочное оборудование

Изоляция

Грузоподъемное оборудование

Спецодежда и СИЗ

Электроинструмент

Вышки туры

Эмали и краски

Тепловое оборудование

Обеспечение проживания на объекте

Геосинтетические материалы

Выгодная покупка

КАТАЛОГ

Сургут на складе: —Н. Уренгой на складе: —Екатеринбург на складе: —

Уренгой на складе: —Екатеринбург на складе: —

Описание и характеристики

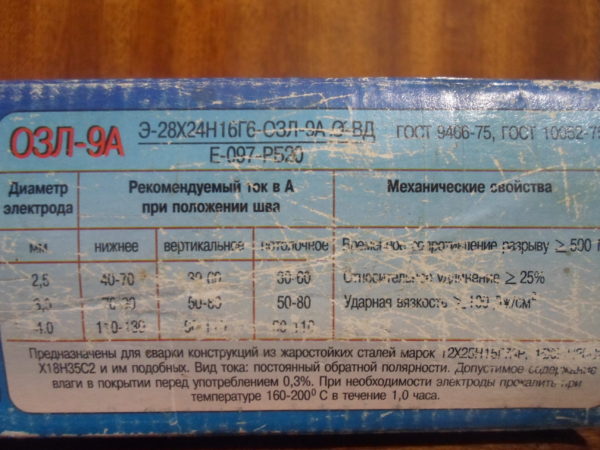

Электроды ОЗЛ-17У бывают только двух вариантов диаметров: 3 и 4 миллиметра. Для обоих вариантов диаметров разрешено сваривание во всех пространственных положениях, включая потолочное. Это обусловлено тем, что при сваривании электроды имеют малое разбрызгивание, поэтому Вы можете производить сваривание в потолочном положении шва. Разумеется, что Вам нужно использовать специальную защитную одежду для сваривания.

Производитель:Отечественные

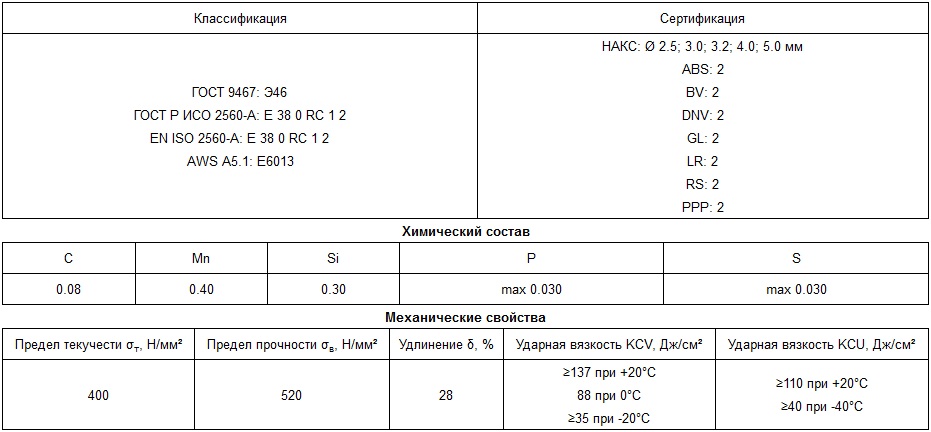

В химический состав металла, который наплавлен электродами ОЗЛ-17У, входят такие химические элементы как карбон, хром, марганец, никель, молибден, силиций, медь, ниобий и фосфор. Составляющие наплавленного металла электродами ОЗЛ-17У позволяет Вам быть полностью уверенными в том, что сварочные швы будут прочными и долговечными.

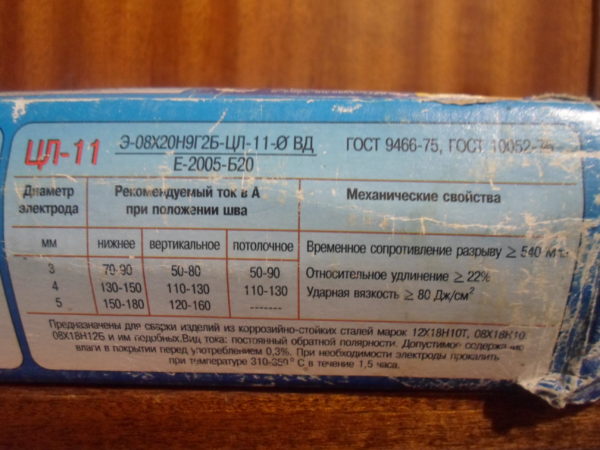

Непосредственно перед свариванием Вам нужно прокалить электроды ОЗЛ-17У при температуре не более 300 градусов по Цельсию. Продолжительность прокалки должна составлять не более 1,5 часов. Для прокалки электродов рекомендуется использовать специальную печь для прокалки электродов, приобрести которую не составит труда. Помимо прокалки, Вы можете использовать такую печь для того чтобы хранить электроды в сухом месте.

Продолжительность прокалки должна составлять не более 1,5 часов. Для прокалки электродов рекомендуется использовать специальную печь для прокалки электродов, приобрести которую не составит труда. Помимо прокалки, Вы можете использовать такую печь для того чтобы хранить электроды в сухом месте.

Спасибо за заявку!

Свяжитесь с ТЕХМЕТСпасибо за заявку!

Обратная связьИмя *e-mail *Телефон *Нажимая на кнопку, я даю согласие на обработку персональных данных, согласно политике о защите персональных данных.

Заявка

Благодарность

Претензия

Комментарий

Спасибо! Вы помогаете нам стать лучше!

Екатеринбург+7 (343) 288-26-88

Екатеринбург+7 (343) 288-26-88 доб. 115

Н.Уренгой+7 (3494) 91-77-14

Сургут+7 (3462) 37-15-71

- О компании

- Наша команда

- Карьера

- Неплательщики

- Новости

- Доставка

- Контакты

КАТАЛОГ

Представляем запекание сварочного электрода + лучшая цена покупки

Сварочный стержень или электрод должны пройти стадию запекания при нужной температуре, и эта процедура необходима перед их использованием в процессе сварки.

Переносная печь — это печь, которая используется для транспортировки электродов, которые переносятся из печи для выдержки в рабочую зону, где она электрически связана и поддерживается температура выдержки. Этот процесс происходит в переносной печи. Инженеры-сварщики определяют, какие электроды обязательно нужны, исходя из требований рабочей площадки. Заявка на выдачу электродов предъявляется инженером-сварщиком по бланку на выдачу электродов. Талон на выдачу электродов доставляет в склад электродов помощник сварщика (помощник сварщика), который затем передает его лицу, ответственному за выдачу электродов (владельцу склада электродов). Помощник по сварке соберет электродные наконечники из ранее предоставленных электродов вместе с бланком на выдачу электродов, а затем передаст оба этих предмета лицу, отвечающему за выдачу электродов. Подпись инженера-сварщика сверяется с имеющимся у него образцом подписи инженеров-сварщиков. В дополнение к этому он сравнит информацию о сварщике (квалификация для использования требуемого электрода) со списком компетентных сварщиков, который у него есть.

Переносная печь — это печь, которая используется для транспортировки электродов, которые переносятся из печи для выдержки в рабочую зону, где она электрически связана и поддерживается температура выдержки. Этот процесс происходит в переносной печи. Инженеры-сварщики определяют, какие электроды обязательно нужны, исходя из требований рабочей площадки. Заявка на выдачу электродов предъявляется инженером-сварщиком по бланку на выдачу электродов. Талон на выдачу электродов доставляет в склад электродов помощник сварщика (помощник сварщика), который затем передает его лицу, ответственному за выдачу электродов (владельцу склада электродов). Помощник по сварке соберет электродные наконечники из ранее предоставленных электродов вместе с бланком на выдачу электродов, а затем передаст оба этих предмета лицу, отвечающему за выдачу электродов. Подпись инженера-сварщика сверяется с имеющимся у него образцом подписи инженеров-сварщиков. В дополнение к этому он сравнит информацию о сварщике (квалификация для использования требуемого электрода) со списком компетентных сварщиков, который у него есть.

Процедура обжига сварочных электродов

Процесс запекания и его процедура очень важны перед использованием сварочного стержня или электрода. Покрытие на электроде имеет свойство впитывать влагу внутрь. Обжиг — это процесс удаления влаги с электродов с использованием тепла. Это уменьшает количество растворенного h3 в металле шва, что, в свою очередь, снижает вероятность замедленного растрескивания в металле шва. Выпечка также известна как сушка. Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25.

градусов Цельсия. Время, необходимое печи для восстановления температуры, составило около 45 минут, а затем еще 2,5 часа. Термопара, которая контролировала температуру электродов в меньшей группе электродов, достигла 230 градусов Цельсия еще примерно через 50 минут, в то время как термопара, расположенная в большей массе электродов, достигла температуры 200 градусов примерно через 6 минут. часов наблюдения. Ясно, что должны быть разрешены только неглубокие слои электродов, и следует учитывать количество времени, которое потребуется печи для выдержки и электродам для достижения приемлемого диапазона температур после добавления заряда электродов.

градусов Цельсия. Время, необходимое печи для восстановления температуры, составило около 45 минут, а затем еще 2,5 часа. Термопара, которая контролировала температуру электродов в меньшей группе электродов, достигла 230 градусов Цельсия еще примерно через 50 минут, в то время как термопара, расположенная в большей массе электродов, достигла температуры 200 градусов примерно через 6 минут. часов наблюдения. Ясно, что должны быть разрешены только неглубокие слои электродов, и следует учитывать количество времени, которое потребуется печи для выдержки и электродам для достижения приемлемого диапазона температур после добавления заряда электродов.Температура обжига сварочного электрода

Иногда сварочный стержень или электрод должны пройти процесс запекания при нужной температуре, чтобы быть готовыми к использованию. Электроды, подвергшиеся воздействию влаги, не смогут обеспечить качественное сварное соединение в той же степени, что и сухой стержень. Стержни, впитавшие чрезмерное количество влаги, могут вызвать растрескивание сварного шва и пористость при сварке.

- Выпечка не должна производиться с использованием любого электрода, покрытие которого начало отслаиваться или отламываться.

- Любой стержень, который при сварке имеет заметное изменение количества брызг, пористости или слабой, неравномерной силы дуги, также должен быть выброшен.

- Перед помещением в печь для обжига стержни с низким содержанием водорода, которые находились в прямом контакте с водой или подвергались воздействию высокой влажности, рекомендуется предварительно высушить в течение одного-двух часов.

Электроды, находившиеся на воздухе менее недели и не вступавшие в непосредственный контакт с водой, следует подвергать сушке при температуре от 650 до 750 градусов по Фаренгейту. Если электроды толще, температура обжига должна быть увеличена до 700-800 градусов по Фаренгейту. После прямого контакта с водой и воздействия высокой влажности электроды следует сначала предварительно высушить при температуре от 180 до 220 градусов по Фаренгейту, а затем обжечь при температуре от 650 до 750 градусов по Фаренгейту, или, если они толще, при температуре от 700 до 800 градусов по Фаренгейту. Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов. В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Внутри печи на полках не должно быть более шести слоев электродов, уложенных друг на друга. Большинство электродов можно подвергать повторному обжигу не менее двух или трех раз, прежде чем целостность флюсового покрытия и сварочные характеристики электродов будут значительно нарушены.

После прямого контакта с водой и воздействия высокой влажности электроды следует сначала предварительно высушить при температуре от 180 до 220 градусов по Фаренгейту, а затем обжечь при температуре от 650 до 750 градусов по Фаренгейту, или, если они толще, при температуре от 700 до 800 градусов по Фаренгейту. Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов. В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Внутри печи на полках не должно быть более шести слоев электродов, уложенных друг на друга. Большинство электродов можно подвергать повторному обжигу не менее двух или трех раз, прежде чем целостность флюсового покрытия и сварочные характеристики электродов будут значительно нарушены. Наш бренд удовлетворяет спрос на расходуемые сварочные флюсы и проволоку, производя все типы сварочных проволок, сварочных флюсов и вспомогательных дуг. В настоящее время мы работаем над удовлетворением потребностей в различных типах проволоки и сварочных флюсов, а также в последующем обогащении и производстве других типов сварочной проволоки, сварочных флюсов и других расходных материалов для сварочной промышленности с планами по расширению завода и числа наших клиентов. Пытаемся сделать как можно больше.

Наш бренд удовлетворяет спрос на расходуемые сварочные флюсы и проволоку, производя все типы сварочных проволок, сварочных флюсов и вспомогательных дуг. В настоящее время мы работаем над удовлетворением потребностей в различных типах проволоки и сварочных флюсов, а также в последующем обогащении и производстве других типов сварочной проволоки, сварочных флюсов и других расходных материалов для сварочной промышленности с планами по расширению завода и числа наших клиентов. Пытаемся сделать как можно больше.

Насколько полезна для вас эта статья?

Средний балл 5 / Количество голосов: 1

Что можно и чего нельзя делать при хранении и обжиге электродов с низким содержанием водорода

Что такое электрод с низким содержанием водорода?

Электроды с низким содержанием водорода — это электроды для сварки электродами или электроды SMAW , содержащие менее 0,6 % влаги в покрытии — согласно ASME, раздел IIC, SFA 5. 1, таблица 10, по сравнению с 4–6 % влаги в электродах целлюлозного типа (E6010, E7010). и др.) покрытия.

1, таблица 10, по сравнению с 4–6 % влаги в электродах целлюлозного типа (E6010, E7010). и др.) покрытия.

Чтобы считаться электродом с низким содержанием водорода, содержание влаги в электроде для сварки электродом или SMAW не должно превышать 0,6% во время испытания на содержание влаги, проводимого при 1800°F (980°C).

Требование к этому испытанию указано в спецификации AWS A5.1/A5.1M – Электроды из углеродистой стали. Сварные швы, выполненные электродами для электродной сварки с более низким уровнем влажности, будут иметь естественно низкое количество диффундирующего водорода.

Нажмите здесь, чтобы прочитать о типе покрытия электрода SMAW, функциях покрытия и влиянии элементов покрытия. Чтобы узнать больше о самом популярном электроде с низким содержанием водорода, который широко используется в США и Канаде, щелкните ссылку ниже.

E7018 Спецификация электрода и ее значение, E7018 MTC.pdf

Требования к хранению электрода с низким содержанием водорода

- Всегда храните сварочный электрод при температуре значительно выше точки росы.

Его можно безопасно хранить в отапливаемом помещении при температуре выше 15°С (в холодных местах) и при температуре окружающей среды в жарких и влажных местах и при относительной влажности ниже 50%.

Его можно безопасно хранить в отапливаемом помещении при температуре выше 15°С (в холодных местах) и при температуре окружающей среды в жарких и влажных местах и при относительной влажности ниже 50%. - Также следует избегать хранения при очень высокой температуре (> 25°C), так как смазка на проволоке (например, на катушках проволоки GMAW) может испариться слишком рано.

- Соблюдайте правила FIFO при изъятии электродов со склада: При заборе материала со склада всегда выбирайте продукт с самой ранней датой изготовления (FIFO)!

- Сварочные электроды или катушки с проволокой, которые не полностью израсходованы, должны быть упакованы перед хранением.

- Сушка мокрой сварочной проволоки или электродов невозможна, и их следует утилизировать.

- Максимальная продолжительность хранения для сварочных электродов вообще не может быть указана. В случае сомнений необходимо провести квалификацию путем проведения сварочных испытаний.

Какое максимально допустимое содержание влаги в покрытии стержня?

Стержни для электродуговой сварки с низким содержанием водорода изготавливаются из неорганического покрытия с наименьшим уровнем влажности. Примерами таких сварочных электродов с низким содержанием водорода являются E6018, E7015, E7018, E7016 и т. д.

Примерами таких сварочных электродов с низким содержанием водорода являются E6018, E7015, E7018, E7016 и т. д.

Для определения содержания влаги в электродном покрытии, сварочном флюсе и порошковой проволоке проводится испытание на влажность, как указано в AWS A4. 4.

Это испытание предоставляет данные о наличии влаги в стержне после его изготовления на предприятии-изготовителе.

В соответствии со спецификацией стержня, они могут иметь содержание влаги не более 0,6%. См. приведенную ниже таблицу, взятую из спецификации AWS A5.1.

Преимущества/преимущества электродов с низким содержанием водорода

Сварочный электрод с низким содержанием водорода обеспечивает высочайшую ударную вязкость металла сварного шва, а также простоту зажигания и поддержания дуги. Они обеспечивают наилучшую стойкость к холодному растрескиванию среди других электродов для электродуговой сварки.

Обсуждаемые здесь электроды с низким содержанием водорода имеют разные характеристики удобства использования. Некоторые используются для сильного наплавления (например, E7024), в то время как другие используются для потолочной сварки из-за их свойств быстрого замерзания.

Некоторые используются для сильного наплавления (например, E7024), в то время как другие используются для потолочной сварки из-за их свойств быстрого замерзания.

Вы можете заметить, что некоторые стержни с низким содержанием водорода имеют суффикс -1 в конце (E7018-1), и они изготовлены для придания улучшенных характеристик ударной вязкости.

Спецификация электродов E7018-1 или E4918-1-h5, значение, химические и механические свойства с MTC

Что такое опциональное обозначение диффузионного водорода в электродах с низким содержанием водорода?

Сварочные электроды также используют дополнительный индикатор для определения уровня диффузионного водорода для сварных швов, выполненных с их помощью.

Вы заметите классификацию электродов для сварки электродами с добавленными цифрами h5, или H8 или h26 на многих электродах с низким содержанием водорода. Е7018х5. Итак, к чему относится этот ‘h5’ ?

Цифра «Н» в конце классификации электродов относится к количеству диффузионного водорода в мл/100 г наплавленного металла. Для например. сварной шов, выполненный с E7018h5, будет иметь максимальный уровень водорода 4 мл/100 г наплавленного шва.

Для например. сварной шов, выполненный с E7018h5, будет иметь максимальный уровень водорода 4 мл/100 г наплавленного шва.

Чтобы классифицироваться как электрод с низким содержанием водорода f4, электрод должен содержать менее 4 мл/100 г водорода.

Аналогично буква «R» на конце стержня означает, что покрытие стержня является влагостойким. Согласно AWS A5.1, стержень с буквой «R» считается влагостойким, если он вынут из упаковки и подвергается воздействию относительной влажности 80% при температуре хранения 80°F в течение 9 часов.

После этого полученная влажность не должна превышать 0,4% от общей массы стержня.

В таблице ниже показан максимально допустимый уровень содержания водорода в электродах с низким содержанием водорода.

Процедура обжига/восстановления электрода с низким содержанием водорода

Стержни с низким содержанием водорода следует хранить и обращаться с ними с осторожностью, чтобы обеспечить сохранение их основной характеристики низкого уровня водорода.

Необходимо следить за тем, чтобы они не подвергались воздействию влажных условий, в противном случае низкая водородостойкость этих стержней будет бесполезна. Если они подвергаются воздействию влаги, их необходимо разбить или восстановить, чтобы восстановить их характеристики с низким содержанием водорода.

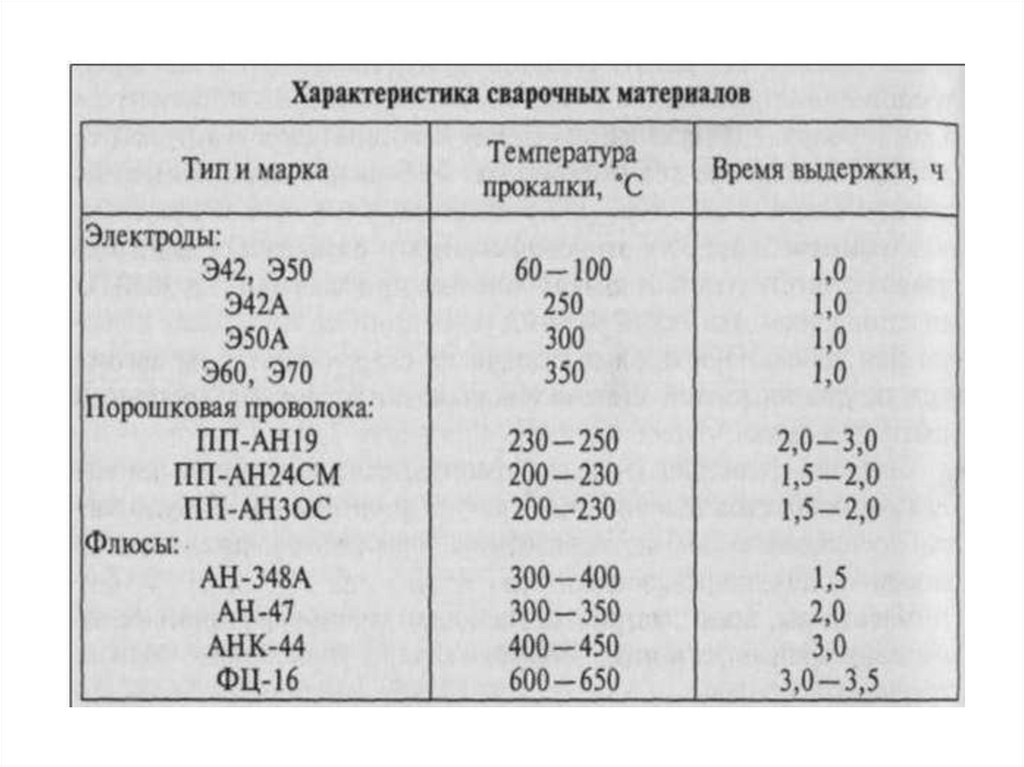

Температура и продолжительность обжига/восстановления и условий хранения стержней с низким содержанием водорода и других покрытий приведены в таблице ниже.

Стержень с низким содержанием водорода следует прокалить при температуре от 500°F до 800°F в течение 1-2 часов. Полную информацию см. в таблице.

Сколько раз допускается прокаливание электрода с низким содержанием водорода?

Это наиболее распространенный вопрос, который возникает у многих инженеров-сварщиков/персонала QA-QC. Хотя нормы и спецификации электродов ничего не говорят об этом вопросе, необходимо соблюдать меры предосторожности, чтобы не прокаливать электроды более двух раз.

Очевидная причина: «Каждая последовательность обжига удаляет необходимую влагу, необходимую для покрытия стержня, и добавки, которые удерживают покрытие прочным на жиле электрода.

Если быть точным, если вы заметили сварочный электрод с поврежденным покрытием, его нельзя использовать в работе. Кроме того, при изменении условий эксплуатации электрода, таких как легкое зажигание дуги или трудности в поддержании дуги, или заметная пористость сварки, такие стержни должны быть выброшены.

Если процедура обжига электрода компании недоступна, рекомендуется обратиться за поддержкой к производителю электрода, чтобы обеспечить правильные условия обжига, температуры и времени выдержки. Вы также можете обратиться к AWS A5.1 для стержней из CS и AWS A5.5 для сварочных стержней из низколегированной стали.

Стержни для электродной сварки с низким содержанием водорода, полученные в негерметичных контейнерах, должны быть сначала обожжены в соответствии с процедурой производителя электродов и выдержаны в печи для выдержки до и во время сварки.

Часто задаваемые вопросы о температуре обжига сварочного электрода

7018 Температура обжига электрода 7018 Стержень с низким содержанием водорода должен подвергаться обжигу при температуре от 500°F до 800°F в течение 1-2 часов. После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F. Не рекомендуется держать стержни с низким содержанием водорода открытыми, так как они будут поглощать влагу и, следовательно, во время использования должны храниться в переносной печи для выдержки.

После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F. Не рекомендуется держать стержни с низким содержанием водорода открытыми, так как они будут поглощать влагу и, следовательно, во время использования должны храниться в переносной печи для выдержки.

6013 сварочный электрод должен быть обожжен при температуре от 275°F до 300°F в течение 1 часа. После выпечки они должны храниться в печи для выдержки при температуре от 20°F до 40°F.

6010 температура обжига электродов6010 Сварочные электроды не рекомендуется прокаливать или хранить в печах для выдержки. Причина в том, что для эффективного функционирования сварочных стержней 6010 требуется наличие влаги в их покрытии. Сварочные электроды 6010 выделяют из этой влаги водород, который обеспечивает защиту, а также усиливает сварочную дугу.

6011 температура обжига электрода Как и 6010, сварочные электроды 6011 также являются сварочными прутьями целлюлозного типа и, следовательно, не требуют обжига или выдержки. Также не рекомендуется запекать сварочные стержни 6011, так как это снижает эффективность их покрытия.

Также не рекомендуется запекать сварочные стержни 6011, так как это снижает эффективность их покрытия.

6012 сварочный электрод аналогичен сварочному электроду 6013. Стержень 6012 следует запекать при температуре от 275°F до 300°F в течение 1 часа. После выпечки они должны храниться в печи для выдержки при температуре от 20°F до 40°F.

7015 температура обжига электрода7015 также является стержнем с низким содержанием водорода и должен подвергаться обжигу при температуре от 500°F до 800°F в течение 1-2 часов. После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F.

Не рекомендуется держать стержни с низким содержанием водорода 7015 в открытом виде, так как они будут поглощать влагу и, следовательно, во время использования должны храниться в переносной печи для выдержки.

7016 температура обжига электрода 7016 также является стержнем с низким содержанием водорода и должен подвергаться обжигу при температуре от 500°F до 800°F в течение 1-2 часов.

Его можно безопасно хранить в отапливаемом помещении при температуре выше 15°С (в холодных местах) и при температуре окружающей среды в жарких и влажных местах и при относительной влажности ниже 50%.

Его можно безопасно хранить в отапливаемом помещении при температуре выше 15°С (в холодных местах) и при температуре окружающей среды в жарких и влажных местах и при относительной влажности ниже 50%.