Вилка в Victorinox. Часть I. “Чтоб ты всю жизнь…” сверлил нержавейку

Дошла очередь до одного из давних планов, что был задуман, когда ещё на поясе в ножнах ездил Wenger. Ещё тогда была задумана замена открывашки с плоской отвёрткой на открывашку с вилкой. Ибо отвёртки они, если надо, то и так всегда среди инструмента имеются. А вот вилка в раскладном ноже в поездках то понужнее будет во время перекусов. Становясь продолжением руки она способна дотянуться вооона до того самого вкусного куска 🙂

С тех пор много времени уже прошло. Wenger был поглощён своим коллегой-конкурентом Victorinox. Посему мои Wenger’ы переместились как раритеты в сейф. Их место заняли складные ножи от Victorinox. И вот какое дело… Опять же на мой взгляд. Качество изготовления Wenger мне нравилось больше. Ну вот не отходили у них накладки пластиковые. Ни разу, куда бы их с собой не брал. А посему красные ножи как-то и не жалко даже под переделку.

Снял накладки, которые уже начали отходить. Ломать то оно не строить. Тем не менее снял аккуратно острым ножом поддевая по периметру. После чего с помощью винта и молотка выколотил с средней оси латунную шайбу. Хотя вот это совсем и не требовалось, как потом оказалось. Снял так же латунную шайбу с основной оси. Основная ось, на которой сидят основной клинок и та самая открывашка с плоской отвёрткой выполнена из нержавеющей стали в отличие от остальных – латунных. Аккуратно извлёк открывашку. Затем сфотографировал её издалека, как обычно снимают портреты. Так искажения меньше.

Ломать то оно не строить. Тем не менее снял аккуратно острым ножом поддевая по периметру. После чего с помощью винта и молотка выколотил с средней оси латунную шайбу. Хотя вот это совсем и не требовалось, как потом оказалось. Снял так же латунную шайбу с основной оси. Основная ось, на которой сидят основной клинок и та самая открывашка с плоской отвёрткой выполнена из нержавеющей стали в отличие от остальных – латунных. Аккуратно извлёк открывашку. Затем сфотографировал её издалека, как обычно снимают портреты. Так искажения меньше.

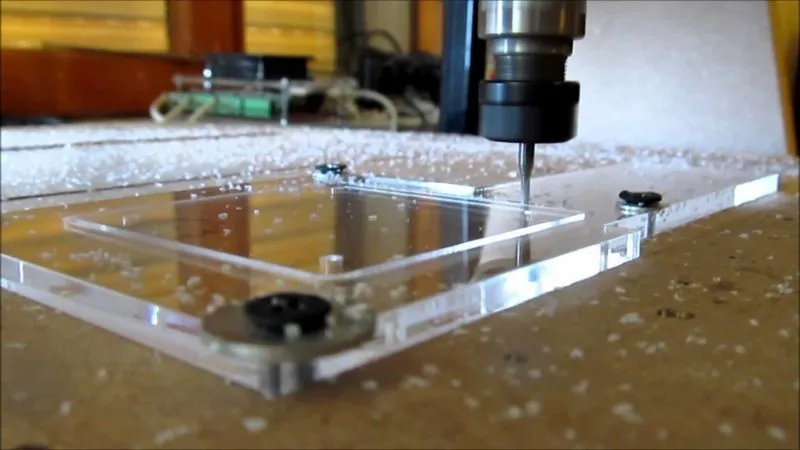

Старенький Corel Drow помог обвести открывашку 1 в 1. После чего плоская отвёртка была “оттянута” в вилку. Помакетировал с сложенном/разложенном положениях. Вроде ничего получиться должно

Так. Это всё пока была теория. Переходим к практике. Как показал мониторинг рынка, купить у нас пару тонн нержавейки хоть какой толщины – “да хоть вот прям щас привезём и разгрузим”. А вот мне бы кусочек небольшой. 100 на 100 мм и толщиной 2 мм (+0,2 мм), нет? А вот это никому не интересно…

А вот мне бы кусочек небольшой. 100 на 100 мм и толщиной 2 мм (+0,2 мм), нет? А вот это никому не интересно…

Померил несколько ножей в магазинах, вызвав интерес у продавцов…Не, не пойдут. Прослаблены они по толщине до 1,8 мм, хотя на вид и внушительные. Ну и ладно. Есть же Поднебесная. А там, как в Греции, только ещё больше всего, что для рукоделия необходимо. Вот там и заказал. Через пару недель получил. Точные 100 на 100 и 2,2 мм по толщине. Просто класс! Особенно эти самые +0,2 мм на шлифовку/полировку.

Распечатал пяток изображений заготовки, но с первого раза вырезал, как надо. Наклеил на лист нержавейки

Достал ножовку с полотном Bahco, у которого 32 зуба на дюйм и выпилил из листа нержавейки заготовку. С учётом того, что я этим полотном до этого выпиливал хвостовики для стамесочек из не совсем, по всей видимости, отпущенных напильников и подсадил полотно, пилило оно нержавейку тем не менее довольно здорово. Слегка только смазал полотно присадкой ER. Да-да, той самой, которую некоторые торговцы рекламируют в двигатель лить, хотя хлорпарафины, а там именно они, в Мире используют в основном при металлобработке. Вот я и использую это чудо-средство по назначению

Да-да, той самой, которую некоторые торговцы рекламируют в двигатель лить, хотя хлорпарафины, а там именно они, в Мире используют в основном при металлобработке. Вот я и использую это чудо-средство по назначению

Далее напильники и надфили. Ну то, что напильники Bahco грызут очень хорошо в т.ч. и нержавейку, это неудивительно. Ещё б они за свою цену её не грызли. Эти товарищи давно в мастерской подправляют то что другим не по зубам. Но и напильники, а главное надфили “Зубр” тоже охотно нержавейку обрабатывают. Перед ними Луганские и ещё какие-то без имени и роду были отправлены к деревообделочным инструментам ибо край нержавеющего листа загладил насечку на плоском надфиле от Луганского завода и безымянном до блеска… А ведь новые выглядели очень даже, почему и купил на пробу… Так что с учётом цена/качество, могу только рекомендовать в очередной раз напильники и надфели от Зубра. Да, Китай, но Китай хороший. Ну да… Так вот. В результате неторопливой аккуратной без фанатизма обточки нарисовался желаемый контур в черне.

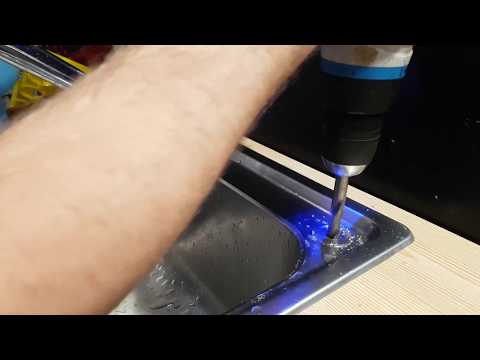

А вот дальше, уже дома, появилось новое ругательство… “Чтоб ты всю жизнь сверлил нержавейку”. Потому, как специальных свёрел нет, жидкостей охлаждающих нет, горелок подогревающих нет, а просверлить очень хочется, т.к. оно же почти готово и вроде осталось чуть-чуть. Просверлил… точнее поломав несколько мелких свёрл, достал китайские алмазные насадки, коими обычно кожу дырявлю. И вот ими, с маслицем проточил отверстие диаметром 2 мм.

После чего той же насадкой, которой сверлил придал отверстию профиль, аналогичный оригиналу – полукруг.

Достаём из ящика стола коробочку с разобранным ножом и аккуратно, ибо пружины в ноже довольно сильные, вставляем черновую деталь на место… не лезет… ага… угу… вот тут подточим, а ещё тут. Профиль вокруг отверстия лучше повторить один в один. И ещё ррррраз и вилка на месте.

А самое главное, что она и открывается и закрывается просто замечательно. .. не смотря на свой пока ещё очень грубоватый вид заготовки

.. не смотря на свой пока ещё очень грубоватый вид заготовки

И в сложенном состоянии вилочка очень даже вписалась в общий антураж. А чтобы она “дружила” со второй открывашкой, имеющей на своей мелкой отвёртке скос по плоскости, у вилки будет сделан ответный зеркальный скос, т.к. в целях увеличения длины вилочки она перекрывается с мелкой отвёрткой.

Да, ежели кто также соберётся заниматься чем-то подобным. Но по каким-то причинам сомневаться будет ибо “это ж швейцарцы (с придыханием)”… Ну швейцарцы… но попавшие в Россию, “а посему и вот, ибо нефиг” 🙂 Продолжение следует, как снова появится свободное время…

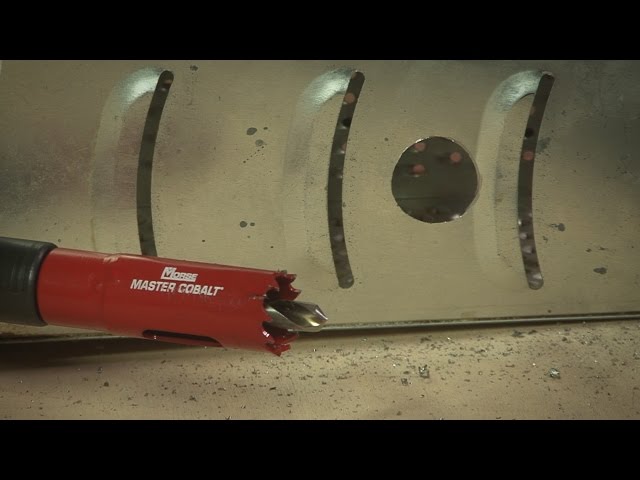

Необходимо будет оконтурить вилочку, сделать зацеп для ногтя (хм… на GUNSe Морган как то написал: “У российских кустарей это называлось “ногтик” и выбивалось штемпелем. Нашел в журнале клинок N3 за 2007г.”), отшливовать, пастой ГОИ полирнуть… Затем заклепать оси по новой, вполне вероятно с заменой. Плашки опять же. Есть идея вместо пластика поставить что-нибудь из дерева интересного. .. И ещё, на будущее заказал в разных местах на пробу свёрла с кобальтом.

.. И ещё, на будущее заказал в разных местах на пробу свёрла с кобальтом.

Как просверлить отверстие в пиле. Как просверлить каленую сталь, методы. Чем сверлить каленую сталь. Сверлим пилу из быстрореза

Чем сверлить быстрорежущую сталь марки Р6М5 или HSS по европейскому обозначению? Например, мы сделали нож из полотна от механической пилы, и требуется в нем просверлить отверстия диаметром 5-6 мм под штифты для установки и закрепления накладок ручки.

Такая же операция может понадобиться для просверливания полотна ножовки по металлу из стали 1Х6ВФ, из которой можно сделать какие-то полезные изделия. Кусок полотна от механической пилы из стали 9ХФ подойдет не только для изготовления ножей, но, например, и нестандартных брелоков.

Необходимый инструмент и образцы

Все рассмотренные и другие марки быстрорежущих сталей сверлятся с помощью копьевидных (перьевых) сверл по кафелю, имеющие различное исполнение. Так, например, хвостовики выполняются круглыми или шестигранными, что для основной работы – сверления, не имеет принципиального значения.

Они свободно продаются почти во всех строительных магазинах или точках, торгующих всевозможными инструментами. Что очень важно, сверла данного типа и назначения привлекательны тем, что стоят недорого.

Также для сверления быстрорежущих сталей понадобятся шарошки различной формы и исполнения. С их помощью обеспечивается точность, чистота, форма и необходимый диаметр просверленного отверстия.

Сверлить нам предстоит следующие образцы:

- кусок от рамной пилы из стали марки 9ХФ.

- полотно от ножовки по металлу из стали марки 1Х6ВФ.

- полотно от механической пилы из стали марки HSS.

Процесс сверления образцов быстрорежущих сталей

Начнем с полотна от ножовки по металлу. В качестве инструмента выберем подержанное перьевое сверло по кафелю, которое уже было не раз переточено на алмазном круге. То есть, от заводской заточки, которая дала бы, несомненно, лучший результат, давно ничего не осталось.Вставляем наш инструмент в патрон электродрели и начинаем сверление без применения смазки или охлаждения.

В качестве рабочего режима выбираем низкие обороты. Замечаем, что процесс идет медленно, но при определенном терпении через некоторое время на полотне получается коническое углубление, своего рода зенковка, вызванная формой нашего сверла.

В качестве рабочего режима выбираем низкие обороты. Замечаем, что процесс идет медленно, но при определенном терпении через некоторое время на полотне получается коническое углубление, своего рода зенковка, вызванная формой нашего сверла.Сверлим до тех пор, пока с другой стороны не появится бугорок.

После этого переворачиваем полотно и продолжаем процесс, ориентируясь по бугорку.

Поочередно сверля то с одной, то с другой стороны, добиваемся увеличения диаметра отверстия, пока не получим нужного размера.

Следующий образец – полотно от рамной пилы. Место сверления выбираем у основания зубьев, где материал имеет наибольшую твердость.

Процесс протекает также не очень быстро, но неуклонно. Это видно по постепенно увеличивающемуся объему стружки вокруг сверла.

Замечаем, что работа идет быстрее, если слегка покачивать инструмент из стороны в сторону. Это помогает удалению стружки из зоны реза.

Сверление с одной стороны продолжаем до тех пор, пока кончик инструмента не пройдет всю толщину металла и не образует маленький бугорок с другой стороны нашего образца.

Поскольку толщина металла больше, чем у полотна по металлу, придется на середине процесса заменить сверло или переточить то, которое мы используем. После этого переворачиваем образец и продолжаем сверление.

Буквально через несколько оборотов сверла образуется сквозное отверстие. Продолжая процесс, добиваемся требуемого диаметра под сопрягаемую деталь.

Доводим отверстие с помощью подходящей шарошки.

В нашем случае удобнее всего использовать инструмент конической формы. Ею легче и быстрее добиться требуемого размера отверстия и придать ему цилиндрическую форму.

Ведь после перьевого сверла с его большой конусностью, отверстие получается разным по диаметру: ближе к поверхности образца оно больше, а в центре меньше.

Приступаем к сверлению полотно от механической пилы.

Также для этого выбираем зону ближе к зубьям, поскольку в этом месте металл тверже благодаря особой закалке.

Процесс по сравнению с двумя предыдущими образцами, кажется, протекает быстрее.

Это видно по интенсивности образования стружки и получение сквозного отверстия без сверления с обратной стороны.

Это видно по интенсивности образования стружки и получение сквозного отверстия без сверления с обратной стороны.Довести отверстие до нужного диаметра и придания ему цилиндрической формы, как и в прошлых случаях, поможет одна из шарошек.Используя для сверления льняное масло (оно применяется при работе с нержавейкой и содержит в своем составе олеиновую кислоту), удастся повысить производительность, реже перетачивать инструмент и повысить чистоту обработки.

Практика показывает, что процесс сверления быстрорежущих сталей станет производительней, если вначале использовать сверла меньшего диаметра, а затем – большего.

В качестве инструментов для сверления быстрорежущих сталей некоторые мастера используют шурупы или винты, произведенные в Германии, и используемые для работы по бетону. Их отличительная черта – на головке есть литера «Н» (Hardened – закаленный).

Конечно, сверлить сталь надо до каления. А если вам попалась калёная заготовка (особенно толстая) – отпустите её, просверлите дырки обычным сверлом и снова закалите, если в этом есть необходимость.

Ну, к примеру, сломалось лезвие ножа, или вы решили сделать нож из обломка пилы. Жаль выкидывать такой ценный материал, мастеровитые люди обычно таким вещам дают вторую жизнь…

Да, это не технологично, но народные умельцы придумали много различных способов, как сверлить калённую сталь, или – как делать в ней дырки. Чтобы это сделать меньшими усилиями, исходить надо из тех возможностей и материалов которые у вас есть, а также смотря для каких целей. Может быть, вместо отверстия, вас устроит просто прорезь болгаркой, в которую можно пропустить винт и закрепить деталь. Чтобы прорезь получилась меньше, надо делать её с двух сторон, а обрезной диск испльзовать самого маленького диаметра, т.е. почти стертый.

Перед сверлением надо хорошо обследовать сталь, насколько она твердая (крохкая), а отсюда уже выбирать методы. Если все-таки сталь хоть немножко гнется, а затем ломается (это можно определить по обломанному торцу или проведя напильником), то её можно просверлить и обычным сверлом по бетону с победитовыми напайками. Правда, сверло надо чтобы было острое. Заточку сверла, угол, тоже очень желательно сменить (подправить), сделать как у сверла по металлу, тогда процесс сверления пойдёт намного быстрее.

Если все-таки сталь хоть немножко гнется, а затем ломается (это можно определить по обломанному торцу или проведя напильником), то её можно просверлить и обычным сверлом по бетону с победитовыми напайками. Правда, сверло надо чтобы было острое. Заточку сверла, угол, тоже очень желательно сменить (подправить), сделать как у сверла по металлу, тогда процесс сверления пойдёт намного быстрее.

Но, победитовое сверло на обычном наждаке точить бесполезно, делать это надо только алмазном круге, тогда это можно будет сделать легко и без усилий. А если нет алмазного круга – просто возьмите новое сверло по бетону с победитовыми напайками.

При сверлении калёной стали надо достаточно сильно прижимать дрель и сверлить на больших оборотах (если сверло тупое или не заточено как по металлу), предварительно смазав место сверления спреем w-40 или маслом. Легче будет проделать отверстие, если сверлить сначала сверлом меньшего диаметра, а затем побольше. Площадь сопротивления будет меньше, а следовательно сверло будет идти в материал легче. ..

..

Тонкую сталь, под нож например, можно просверлить калёными стержнями или победитовыми, затачивать надо как сверло и сразу несколько штук (сделать пику и заточить 2 грани), и по мере их затупления менять. Пару минут и дырка готова…

Из своего опыта скажу, хорошо делать дырки в калёной стали цельносплавными победитовыми сверлами, у меня было парочку, диаметром на 6 мм. Заточив его как для металла, капнул маслеца, и – всё идёт как по маслу, на оборотах примерно 600-1000 об/минуту.

Следующий способ долгий, требует несколько часов, зато надежный. Дырку в стальной пластине можно легко протравить кислотой: серной, азотной, или хлорной, подойдет и 10-15%-я. Делаем из парафина бортик нужного диаметра и формы, капаем туда кислоту и ждем. Отверстие получается немножко больше чем диаметр бортика, это надо учитывать. Чтобы ускорить процесс, заготовку можно немножко подогреть, примерно до 45 градусов.

Если у вас есть сварочный аппарат, это тоже можно использовать. Дырку можно просто пропалить в заготовке или местно «отпустить», а затем просверлить. Оплавленные края зашлифовать затем и порядок.

Оплавленные края зашлифовать затем и порядок.

Или, мне удавалось выходить из положения ещё следующим методом: наметив место сверления каким-то сверлом, лишь бы видно было, и, затем, вокруг потыкал электродом, разогрев металл до красна в месте сверления – а затем, не дожидаясь пока металл остынет, тут же сверлю сталь обычным сверлом по металлу. Точки от сварки затем зачищаю кругом, и порядок. А если успели просверлить дырку пока металл не остыл – тут же его в воду, он ещё и закалится в этом месте…

Аналогично поступал, если надо было чуть разширить отверстие в стальной пластине. Напильник калёную сталь ну никак не брал… Тогда я сваркой разогревал металл, хотя бы до вишнёвого цвета, и – пока не остыло – подправлял, круглым напильником. Даже если сталь была уже почти серого цвета – напильник её ещё брал.

Есть, конечно, специальные сверла для таких целей, но они не дешевые, в пределах 4 долларов за штуку. Это трубчатые алмазные сверла для высоко углеродистых сталей.

Также подойдёт, хотя и не совсем идеально, перовидное сверло предназначенное для сверления стекла. Перовидным сверлом надо пользоваться аккуратно, сильно не жать, чтобы не сломать. Пластины там тонковатые, а сам победит хрупкий…

Сделать отверстие в стальной пластине можно ещё методом прожигания, на больших оборотах и специальной твёрдосплавной насадкой. Для этого делаем специальное «сверло». Из победитовой пластины (можно использовать зуб от дисковой пилы) делаем заготовку круглого сечения и затачиваем её под конус. Вставляем в электродрель и на больших оборотах прожигаем дырку в пластине. Вся операция занимает всего несколько минут.

Если сталь не очень крохкая, например, как на ножовке по дереву или на шпателе, то можно легко пробить дырку нужного диаметра пробойником, через потставку такого же или чуть большего диаметра.

Нержавейку сверлить будет намного легче, если капнуть паяльной кислоты в место сверления.

А если есть доступ на предприятие, где стоит электро-эрозионный станок, то на таком станке отверстия можно делать без проблем, в считанные минуты.

Ну, вот пока все методы сверления калёной стали. Появятся ещё какие-то, допишу. С того времени как я написал эту статью, я уже несколько это делал, так что заходите:) А если у Вас есть свой, уникальный метод сверления каленной стали, напишите.

Заточка циркулярных пил

Материал и свойства карбидных зубьев

В отечественных пилах в качестве материала для режущих вставок используются спеченные вольфрам-кобальтовые сплавы марок (6, 15 и т. Д., Рисунок означает процентное содержание кобальта). В 6 твердость 88,5 HRA, в 15. 86 HRA. Иностранные производители используют свои сплавы. Твердые сплавы состоят в основном из карбида вольфрама, цементированного кобальтом. Характеристики сплава зависят не только от его химического состава, но и от размера зерна карбидной фазы. Чем меньше зерно, тем выше твердость и прочность сплава.

Пластины из твердого сплава прикрепляются к диску с помощью высокотемпературной пайки. В качестве материала для пайки в лучшем случае используются серебряные припои (PSr-40, PSr-45), в худшем случае. медно-цинковые припои (L-63, MNMC-68-4-2).

медно-цинковые припои (L-63, MNMC-68-4-2).

Геометрия карбидных зубцов

В форме различают следующие типы зубов.

Прямой зуб . Обычно используется в пилах для продольной быстрой распиловки, качество которых не особенно важно.

Наклонный (косой) зуб с левым и правым углом наклона задней плоскости. Зубы с различным углом наклона чередуются между собой, из-за того, что они называются чередующимися. Это наиболее распространенная форма зуба. В зависимости от размера углов шлифования пилы с чередующимся зубом используются для распиловки самых разнообразных материалов (дерева, ДСП, пластмасс). как в продольном, так и в поперечном направлениях. Пилы с большим углом наклона задней плоскости используются в качестве подрезки при резке пластин с двухсторонним ламинированием. Их использование позволяет избежать сколов по краям разреза. Увеличение угла скоса уменьшает силу резания и снижает риск сколов, но в то же время уменьшает прочность и прочность зуба.

Зубы могут быть склонны не только к тылу, но и к передней плоскости.

Трапециевидный зуб . Особенностью этих зубов является относительно медленная скорость притупления режущих кромок по сравнению с чередующимися зубьями. Обычно они используются в сочетании с прямым зубом.

Перемещаясь с последним и слегка поднимаясь над ним, трапециевидный зуб выполняет сквозное резание и прямую линию, следуя за ним. чистый. Пилы с чередующимися прямыми и трапециевидными зубьями используются для резки пластин с двухсторонним ламинированием (ДСП, МДФ и т. Д.), А также для распиловки пластмасс.

Конический зуб . Пилы с коническим зубцом являются вспомогательными и используются для забора нижнего слоя ламината, защищающего его от сколов во время прохождения основной пилы.

В подавляющем большинстве случаев передняя сторона зубов имеет плоскую форму, но есть пилы с вогнутой передней поверхностью. Они используются для отделки поперечной резки.

Углы шлифования зубов

Значения углов шлифования определяются с помощью пилы. те. один для резки материала и в каком направлении он предназначен. Пилы для продольной распиловки имеют относительно большой передний угол (15 °.25 °). В поперечных пилах угол γ обычно колеблется от 5-10 °. Универсальные пилы, предназначенные для поперечной и продольной распиловки, имеют среднее значение переднего угла. обычно 15 °.

те. один для резки материала и в каком направлении он предназначен. Пилы для продольной распиловки имеют относительно большой передний угол (15 °.25 °). В поперечных пилах угол γ обычно колеблется от 5-10 °. Универсальные пилы, предназначенные для поперечной и продольной распиловки, имеют среднее значение переднего угла. обычно 15 °.

Значения углов шлифования определяются не только по направлению резания, но и по твердости материала пилы. Чем выше твердость, тем меньше передний и задний углы (меньше сужения зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с этим углом используются для резки цветных металлов и пластмасс.

Основные принципы заточки

Читайте так же

При распиливании массивных заготовок боковые поверхности также подвергаются быстрому износу.

Не перегоняйте пилу. Радиус закругления режущей кромки не должен превышать 0,1-0,2 мм. В дополнение к тому факту, что, когда лезвие сильно тупые, производительность резко падает, для того, чтобы измельчить его, требуется в несколько раз больше времени, чем точить лезвие с нормальным притуплением. Степень притупления может быть определена как самими зубами, так и типом разреза, который они оставляют.

Степень притупления может быть определена как самими зубами, так и типом разреза, который они оставляют.

Правильная заточка циркулярных пил должна обеспечивать, в то же время, что режущая кромка должным образом заточена, чтобы обеспечить максимальное количество резцов, что в оптимальном случае может достигать 25-30 раз. Для этой цели рекомендуется использовать твердосплавный зуб, который следует шлифовать вдоль передней и задней плоскостей. Фактически, зубы могут быть измельчены и вдоль одной передней плоскости, но количество возможной заточки оказывается почти в два раза меньше, чем при заточке на двух плоскостях. На рисунке ниже ясно показано, почему это происходит.

Перед заточкой необходимо очистить пилу от грязи, например смолы, и проверить значения углов шлифования. На некоторых пилах они записываются на диск.

Оборудование и материалы для заточки пильных полотен

При использовании абразивных дисков (особенно алмазных колес) желательно их охлаждать.

По мере повышения температуры микротвердость абразивных материалов уменьшается. Повышение температуры до 1000 ° C снижает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300 ° C приводит к уменьшению твердости абразивных материалов почти в 4-6 раз.

Повышение температуры до 1000 ° C снижает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300 ° C приводит к уменьшению твердости абразивных материалов почти в 4-6 раз.

Сверлим диск для дисковой пилорамы

сверлим диск для дисковой пилорамы Диск пильный 350х30 мм 24 зуб. по дереву CONSTRUCT WOOD BOSCH

Чем сверлить каленую сталь. Сверлим пилу из быстрореза

Маленькие хитрости. Сверлим каленую сталь. Есть много способов сверления каленой стали. Кто-то прожигает

Использование воды для охлаждения может привести к ржавчине на деталях и компонентах машины. Для устранения коррозии к воде добавляют воду и мыло, а также некоторые электролиты (карбонат натрия, кальцинированная сода, тринатрийфосфат, нитрит натрия, силикат натрия и т. Д.), Которые образуют защитные пленки. При обычном шлифовании чаще всего используются мыльные и содовые растворы и с тонким шлифованием. низкоконцентрированные эмульсии.

Однако при шлифовании пильных дисков дома с низкой интенсивностью шлифовальных работ круг часто не используется для охлаждения круга. не желая тратить время на это.

Чтобы увеличить шлифовальную способность абразивных дисков и уменьшить удельный износ, следует выбрать наибольший размер зерна, который обеспечивает требуемую чистоту поверхности заостренного зуба.

Чтобы выбрать размер зерна абразива, в соответствии со стадией измельчения, вы можете использовать таблицу в статье о шлифовальных стержнях. Например, если используются круги с бриллиантами, для черновой обработки можно использовать круги с размером зерна 160/125 или 125/100. 63/50 или 50/40. Круги с размерами зерен от 40/28 до 14/10 используются для удаления зубцов.

Окружная скорость круга при заточке зубов карбида должна составлять около 10-18 м / с. Это означает, что при использовании круга диаметром 125 мм частота вращения двигателя должна быть около 1500-2700 об / мин. Заточка более хрупких сплавов производится с меньшей скоростью из этого диапазона. При заточке карбидных инструментов использование жестких мод приводит к образованию повышенных напряжений и трещин, а иногда и к измельчению режущих кромок, в то время как износ колеса увеличивается.

При заточке карбидных инструментов использование жестких мод приводит к образованию повышенных напряжений и трещин, а иногда и к измельчению режущих кромок, в то время как износ колеса увеличивается.

При использовании заточных станков для пильных полос изменение относительного положения пилы и шлифовального круга может осуществляться по-разному. перемещение одной пилы (двигатель с кругом неподвижен), одновременное движение пилы и двигателя, перемещение только мотора с кругом (пильный диск неподвижен).

Производится большое количество шлифовальных машин различных функций. Самые сложные и дорогие программируемые комплексы способны обеспечить полностью автоматический режим шлифования, при котором все операции выполняются без участия рабочего.

В простейших и дешевых моделях после установки и закрепления пилы в положении, обеспечивающем требуемый угол заточки, все дальнейшие операции. поворот пилы вокруг ее оси (включение зуба), подача на шлифовку (контакт с кругом) и контроль толщины металла, удаляемого с зуба. производятся вручную. Такие простые модели целесообразно использовать дома, когда заточка циркулярных пил эпизодична.

производятся вручную. Такие простые модели целесообразно использовать дома, когда заточка циркулярных пил эпизодична.

Примером самой простой машины для является система, фотография которой показана на фотографии ниже. Он состоит из двух основных узлов. двигатель с кругом (1) и опорой (2), на которой установлена заостренная пила. Вращающийся механизм (3) служит для изменения угла полотна (при затачивании зубов скошенной передней плоскостью). С помощью винта (4) пила перемещается вдоль оси абразивного колеса . Это гарантирует, что заданное значение угла переднего шлифования будет установлено. Винт (5) используется для установки стопора в нужном положении, предотвращая чрезмерное попадание круга в межзубную полость.

Процесс заточки пильных дисков

Читайте так же

Пила устанавливается на оправке, зажатой с помощью конической (центрирующей) втулки и гайки, а затем устанавливается в строго горизонтальном положении с помощью механизма (3). Это обеспечивает угол наклона передней плоскости (ε 1) равна 0 °. В машинах для шлифовальных дисков, которые не имеют встроенной угловой шкалы в механизме наклона, это делается с помощью обычного гониометра маятника. В этом случае проверьте горизонтальность машины.

В машинах для шлифовальных дисков, которые не имеют встроенной угловой шкалы в механизме наклона, это делается с помощью обычного гониометра маятника. В этом случае проверьте горизонтальность машины.

Вращение винта (4) механизма, обеспечивающего горизонтальное перемещение оправки с кругом, задает необходимый угол резания. Другими словами, пила перемещается в положение, где передняя плоскость зуба плотно прилегает к рабочей поверхности круга.

Маркер отмечает зуб, с которого начинается заточка.

Двигатель включен, а передняя плоскость заострена. вставка зуба в контакт с кругом и несколько перемещений пилы назад и вперед с одновременным нажатием зуба на круг. Толщина удаляемого металла регулируется количеством затачивающих движений и силой нажатия зуба на абразивное колесо. После заточки одного зуба пила извлекается из контакта с кругом, она включает один зуб и повторяется операция заточки. И так далее, пока маркер маркера не сделает полный круг, показывая, что все зубы заострены.

Заточка зуба наклонена на передней плоскости . Разница между заточкой скошенного зуба и заточкой прямого зуба заключается в том, что пилу нельзя устанавливать горизонтально, но с наклоном. с углом, соответствующим углу наклона передней плоскости.

Угол пильного диска устанавливается с использованием того же маятникового гониометра. Сначала устанавливается положительный угол (в данном случае 8 °).

После этого каждый второй зуб затачивается.

После затачивания половины зубов угол наклона пильного диска изменяется от 8 ° до 8 °.

И каждый второй зуб затачивается снова.

Заточка задней плоскости . Чтобы затачивать зуб на задней плоскости, необходимо, чтобы шлифовальный станок пильного диска позволял устанавливать пилу таким образом, чтобы задняя плоскость зуба находилась в одной плоскости с рабочей поверхностью абразивного колеса.

Если нет машины для заточки пильных дисков

Точно выдерживайте необходимые углы заточки, удерживая пилу в руках от веса. Задача невозможна даже для человека с уникальным глазом и завидной жесткостью рук. Самое разумное в этом случае. для создания простого устройства для заточки, что позволяет фиксировать пилу в определенном положении относительно круга.

Задача невозможна даже для человека с уникальным глазом и завидной жесткостью рук. Самое разумное в этом случае. для создания простого устройства для заточки, что позволяет фиксировать пилу в определенном положении относительно круга.

Простейшим из таких инструментов для шлифовальных подставка, поверхность которой находится на том же уровне, что и ось шлифовального круга. Расположив на нем пильный диск, вы можете убедиться, что передняя и задняя плоскости зуба перпендикулярны пильному лезвию. И если верхняя поверхность стенда сделана мобильной. фиксируя одну сторону навесной, а другую. Опираясь на пару болтов, которые можно прикрутить и скрутить. то он может быть установлен под любым углом, получая возможность затачивать наклонный зуб на передней и задней плоскостях.

Правда, в этом случае одна из основных проблем остается нерешенной. Извлечение одного и того же переднего и заднего углов. Эта задача может быть решена путем фиксации центра пилы по отношению к абразивному колесу в нужном положении. Один из способов реализовать это. Сделать паз на поверхности опоры оправки, на которой установлена пила. Двигая оправу с кругом в канавке, можно будет выдержать требуемый угол реза зуба. Но для заточки циркулярных пил разного диаметра или угла заточки должна быть возможность либо переместить двигатель, либо опору, а вместе с ней и канавку. Другой способ обеспечить желаемый угол заточки более прост и установить на ступеньку стопов, фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такой адаптации.

Один из способов реализовать это. Сделать паз на поверхности опоры оправки, на которой установлена пила. Двигая оправу с кругом в канавке, можно будет выдержать требуемый угол реза зуба. Но для заточки циркулярных пил разного диаметра или угла заточки должна быть возможность либо переместить двигатель, либо опору, а вместе с ней и канавку. Другой способ обеспечить желаемый угол заточки более прост и установить на ступеньку стопов, фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такой адаптации.

Post Views: 2

СВЕРЛО MAGNUM JOBBER 2 ММ (10 шт. в упаковке)

перейти к содержаниюПоиск

Общие фильтрыСкрытая этикетка

Только точные совпадения

Скрытый ярлык

Поиск по заголовку

Скрытый ярлык

Поиск по содержимому

Скрытая этикетка

Поиск по фрагменту

Почтовый индекс ЯЩИК 849 • САН-АНТОНИО, Флорида 33576

$0,00 0 Тележка

ЗП ЯЩИК 849 • САН-АНТОНИО, Флорида 33576

$0,00 0 Тележка

Поиск

Общие фильтрыСкрытая этикетка

Только точные совпадения

Скрытый ярлык

Поиск по заголовку

Скрытый ярлык

Поиск по содержимому

Скрытая этикетка

Поиск по фрагменту

$0,00 0 Тележка

Поиск

Общие фильтрыСкрытая этикетка

Только точные совпадения

Скрытый ярлык

Поиск по заголовку

Скрытый ярлык

Поиск по содержимому

Скрытая этикетка

Поиск по фрагменту

18,07 $

Сверла MAGNUM Jobber

135° Split Point, Black & Gold

Специальная инструментальная сталь с высоким содержанием молибдена. Угол разделения 135° для быстрого проникновения и точного старта без кернера. Прецизионная заточка, канавка, корпус, зазор и диаметр сверла для максимальной точности и производительности. Поверхность корпуса и зазора обработана золотом для максимальной смазывающей способности. Тверже, чем быстрорежущая сталь. Выдерживает значительно более высокие температуры сверления при сохранении остроты. Рекомендуется для использования в упрочненных сортах нержавеющей стали и сверления других твердых металлов.

Угол разделения 135° для быстрого проникновения и точного старта без кернера. Прецизионная заточка, канавка, корпус, зазор и диаметр сверла для максимальной точности и производительности. Поверхность корпуса и зазора обработана золотом для максимальной смазывающей способности. Тверже, чем быстрорежущая сталь. Выдерживает значительно более высокие температуры сверления при сохранении остроты. Рекомендуется для использования в упрочненных сортах нержавеющей стали и сверления других твердых металлов.

Кол-во в упаковке 10

Предупреждение —

www.p65Warnings.ca.gov

Предупреждение —

www.p65Warnings.ca.gov

Количество СВЕРЛА MAGNUM JOBBER 2 ММ (10 шт. в упаковке)

18,07 $

Сверла MAGNUM Jobber

135° Split Point, Black & Gold

Специальная инструментальная сталь с высоким содержанием молибдена. Угол разделения 135° для быстрого проникновения и точного старта без кернера. Прецизионная заточка, канавка, корпус, зазор и диаметр сверла для максимальной точности и производительности. Поверхность корпуса и зазора обработана золотом для максимальной смазывающей способности. Тверже, чем быстрорежущая сталь. Выдерживает значительно более высокие температуры сверления при сохранении остроты. Рекомендуется для использования в упрочненных сортах нержавеющей стали и сверления других твердых металлов.

Прецизионная заточка, канавка, корпус, зазор и диаметр сверла для максимальной точности и производительности. Поверхность корпуса и зазора обработана золотом для максимальной смазывающей способности. Тверже, чем быстрорежущая сталь. Выдерживает значительно более высокие температуры сверления при сохранении остроты. Рекомендуется для использования в упрочненных сортах нержавеющей стали и сверления других твердых металлов.

Кол-во в упаковке 10

- Дополнительная информация

нужна помощь в поиске нужного изделия? позвоните нам по телефону (877) 773-2276

- S&R Fastener Co., Inc. Box 849 30241 Commerce Drive Сан-Антонио, Флорида 33576

- S&R Fastener Co., Inc.

P.O. Box 849

30241 Commerce Drive

Сан-Антонио, Флорида 33576

Выбор производителя

Магазин по химикатам

S&R FASTENER CO.

, INC.

, INC.- ПО Box 849 30241 Commerce Drive Сан-Антонио, Флорида 33576

- (877) 773-2276

- (866) 299-3563

- [email protected]

Твиттер Фейсбук YouTube

Скачать каталог

2 мм кобальтовое сверло для стали

Ваше имя

Ваш адрес электронной почты

Я прочитал и согласен с Условия и положения и Политика конфиденциальности. Установите этот флажок, чтобы продолжить.

- Описание

- Функции

- Технические характеристики

- Отзывы

СВЕРЛА M35 ИЗ КОБАЛЬТОВОЙ СТАЛИ С РАЗЪЕМНЫМ НАКОНЕЧНИКОМ

Более прочная конструкция – служит дольше.

Наши новые кобальтовые сверла M35 с разъемным наконечником — последнее дополнение к нашему ассортименту.

Наши сверла изготавливаются из ультразакаленной быстрорежущей стали с 5% содержанием кобальта, что снижает хрупкость и продлевает срок службы, служат намного дольше, чем ваши традиционные сверла из быстрорежущей стали и оловянного покрытия.

Эти сверла оптимизированы для закаленной стали и подходят для всех металлов, дерева и пластика. Они имеют точку разделения, которая уменьшает блуждание и изготовлена с высокой точностью для обеспечения высокой производительности.

Мы подвергли эти сверла тщательному испытанию с использованием пластин из нержавеющей стали толщиной 20 мм, в результате чего на одно сверло было просверлено более 150 отверстий. Они были протестированы нашими клиентами в полевых условиях, чтобы убедиться, что они выдерживают свою работу. Вам понравятся эти сверла!

(SW5103)

- • Подходит для всех металлов, дерева и пластика

- • Оптимизировано для закаленной стали

- • Сверхдолговечная насадка из 5% кобальта

Диаметр: 2 мм

Длина: 49 мм

Максимальная скорость сверления (об/мин): 4500

Наконечник: 135º точка разделения

Тип сверла: jobber

Материал: M35 5% кобальт

Подходит для: всех металлов, дерева и пластика

Изготовлен из: быстрорежущей стали с 5% кобальта

| Артикул | SW5103 |

| Торговая марка | Инструменты для чернения |

| Транспортировочный вес | 0,0007 кг |

| Транспортировочная ширина | 0,002 м |

| Транспортировочная высота | 0,002 м |

| Транспортировочная длина | 0,049 м |

Оценка 5/5 на основе 5 отзывов.

Потрясающе

Автор: sirunclebuck, 22 ноября 2022 г.

очень острый. хорошая упаковка. хороший продавец

(5)

Всего хорошего

Автор: 5taylordadda_ 22 ноября 2022 г.

все хорошо

(5)

хорошо

Автор: thestrikingviking-ulferiksson, 22 ноября 2022 г.

хороший товар прибыл в нужное время, спасибо.

(5)

хорошо

Автор: thelion238, 22 ноября 2022 г.

товар получен как описано

(5)

Великий

Автор: osctt1212, 22 ноября 2022 г.

Отличный продукт, отличный сервис, быстрая доставка

(5)

Написать отзыв о продукте

Добро пожаловать на наш сайт. Если вы продолжаете просматривать и использовать этот веб-сайт, вы соглашаетесь соблюдать и соблюдать следующие условия использования, которые вместе с нашей политикой конфиденциальности регулируют отношения Swarts Tools с вами в отношении этого веб-сайта. Если вы не согласны с какой-либо частью этих условий, пожалуйста, не используйте наш веб-сайт.

Если вы не согласны с какой-либо частью этих условий, пожалуйста, не используйте наш веб-сайт.

Термин «Swarts Tools» или «нас» или «мы» относится к владельцу веб-сайта, юридический адрес которого: 2/110 Station Rd, SEVEN HILLS 2147 NSW Australia. Наш ABN — 55 619 775 601. Термин «вы» относится к пользователю или зрителю нашего веб-сайта.

Использование этого веб-сайта регулируется следующими условиями использования:

- Содержание страниц этого веб-сайта предназначено только для вашей общей информации и использования. Он может быть изменен без предварительного уведомления.

- Мы оставляем за собой право отменить заказ и вернуть деньги из-за непредвиденных обстоятельств, ситуаций или ошибок. Вы признаете, что такие случаи могут происходить практически без уведомления.

- Ни мы, ни какие-либо третьи лица не дают никаких гарантий в отношении точности, своевременности, производительности, полноты или пригодности информации и материалов, найденных или предлагаемых на этом веб-сайте, для какой-либо конкретной цели.

Вы признаете, что такая информация и материалы могут содержать неточности или ошибки, и мы прямо исключаем ответственность за любые такие неточности или ошибки в максимально разрешенной законом степени.

Вы признаете, что такая информация и материалы могут содержать неточности или ошибки, и мы прямо исключаем ответственность за любые такие неточности или ошибки в максимально разрешенной законом степени. - Вы используете любую информацию или материалы на этом веб-сайте исключительно на свой страх и риск, за который мы не несем ответственности. Вы несете личную ответственность за то, чтобы любые продукты, услуги или информация, доступные на этом веб-сайте, соответствовали вашим конкретным требованиям.

- Этот веб-сайт содержит материалы, которые принадлежат нам или используются нами по лицензии. Этот материал включает, помимо прочего, дизайн, компоновку, вид, внешний вид и графику. Воспроизведение запрещено, кроме как в соответствии с уведомлением об авторских правах, которое является частью этих условий.

- Все товарные знаки, воспроизведенные на этом веб-сайте, которые не являются собственностью оператора или лицензии на него, признаются на веб-сайте.

- Несанкционированное использование данного веб-сайта может привести к иску о возмещении ущерба и/или стать уголовным преступлением.

- Время от времени этот веб-сайт может также содержать ссылки на другие веб-сайты. Эти ссылки предоставлены для вашего удобства, чтобы предоставить дополнительную информацию. Они не означают, что мы поддерживаем веб-сайт(ы). Мы не несем ответственности за содержание связанных веб-сайтов.

- Использование вами этого веб-сайта и любые споры, возникающие в связи с таким использованием веб-сайта, регулируются законодательством Австралии.

Эта политика конфиденциальности определяет, как мы используем и защищаем любую информацию, которую вы предоставляете нам при использовании этого веб-сайта.

Мы стремимся обеспечить защиту вашей конфиденциальности. Если мы попросим вас предоставить определенную информацию, по которой вас можно идентифицировать при использовании этого веб-сайта, вы можете быть уверены, что она будет использоваться только в соответствии с настоящим заявлением о конфиденциальности.

Время от времени мы можем изменять эту политику, обновляя эту страницу. Вам следует время от времени проверять эту страницу, чтобы убедиться, что вы довольны любыми изменениями.

Вам следует время от времени проверять эту страницу, чтобы убедиться, что вы довольны любыми изменениями.

Что мы собираем

Мы можем собирать следующую информацию:

- имя и должность

- контактная информация, включая адрес электронной почты

- демографическая информация, такая как почтовый индекс, предпочтения и интересы

- прочая информация, относящаяся к опросам клиентов и/или предложениям

Что мы делаем с собранной информацией

Нам нужна эта информация для понимания ваших потребностей и предоставления вам более качественных услуг, в частности, по следующим причинам:

- Ведение внутренней документации.

- Мы можем использовать эту информацию для улучшения наших продуктов и услуг.

- Мы можем периодически отправлять рекламные электронные письма о новых продуктах, специальных предложениях или другую информацию, которая, по нашему мнению, может показаться вам интересной, используя предоставленный вами адрес электронной почты.

- Время от времени мы также можем использовать вашу информацию, чтобы связаться с вами в целях исследования рынка. Мы можем связаться с вами по электронной почте, телефону, факсу или почте. Мы можем использовать эту информацию для настройки веб-сайта в соответствии с вашими интересами.

Безопасность

Мы стремимся обеспечить безопасность вашей информации. Чтобы предотвратить несанкционированный доступ или раскрытие информации, мы внедрили подходящие физические, электронные и управленческие процедуры для защиты и защиты информации, которую мы собираем в Интернете.

Как мы используем файлы cookie

Файл cookie — это небольшой файл, который запрашивает разрешение на размещение на жестком диске вашего компьютера. Как только вы соглашаетесь, файл добавляется, и файл cookie помогает анализировать веб-трафик или сообщает вам, когда вы посещаете определенный сайт. Файлы cookie позволяют веб-приложениям реагировать на вас как на личность. Веб-приложение может адаптировать свои операции к вашим потребностям, симпатиям и антипатиям, собирая и запоминая информацию о ваших предпочтениях.

Веб-приложение может адаптировать свои операции к вашим потребностям, симпатиям и антипатиям, собирая и запоминая информацию о ваших предпочтениях.

Мы используем файлы cookie журнала трафика, чтобы определить, какие страницы используются. Это помогает нам анализировать данные о трафике веб-страницы и улучшать наш веб-сайт, чтобы адаптировать его к потребностям клиентов. Мы используем эту информацию только для целей статистического анализа, после чего данные удаляются из системы.

В целом файлы cookie помогают нам сделать веб-сайт лучше, позволяя нам отслеживать, какие страницы вы считаете полезными, а какие нет. Файл cookie никоим образом не дает нам доступа к вашему компьютеру или какой-либо информации о вас, кроме данных, которыми вы решили поделиться с нами.

Вы можете принять или отклонить файлы cookie. Большинство веб-браузеров автоматически принимают файлы cookie, но обычно вы можете изменить настройки своего браузера, чтобы отказаться от файлов cookie, если хотите. Это может помешать вам воспользоваться всеми преимуществами веб-сайта.

Это может помешать вам воспользоваться всеми преимуществами веб-сайта.

Ссылки на другие сайты

Наш сайт может содержать ссылки на другие интересующие вас сайты. Однако, как только вы использовали эти ссылки, чтобы покинуть наш сайт, вы должны помнить, что мы не имеем никакого контроля над этим другим сайтом. Поэтому мы не можем нести ответственность за защиту и конфиденциальность любой информации, которую вы предоставляете во время посещения таких сайтов, и такие сайты не регулируются настоящим заявлением о конфиденциальности. Вам следует проявлять осторожность и ознакомиться с заявлением о конфиденциальности, применимым к рассматриваемому веб-сайту.

Управление вашей личной информацией

Вы можете ограничить сбор или использование вашей личной информации следующими способами: можете щелкнуть, чтобы указать, что вы не хотите, чтобы информация использовалась кем-либо в целях прямого маркетинга

Мы не будем продавать, распространять или сдавать в аренду вашу личную информацию третьим лицам, если у нас нет вашего разрешения или это требуется по закону. Мы можем использовать вашу личную информацию для отправки вам рекламной информации о третьих лицах, которая, по нашему мнению, может вас заинтересовать, если вы сообщите нам, что хотите, чтобы это произошло.

Если вы считаете, что какая-либо информация, которую мы храним о вас, неверна или неполна, пожалуйста, напишите или напишите нам как можно скорее по указанному выше адресу. Мы оперативно исправим любую информацию, которая окажется неверной.

Добавьте избранное в корзину

Выберите Afterpay при оформлении заказа

Войдите в систему или создайте учетную запись Afterpay с мгновенным одобрением

Ваша покупка будет разделена на 4 платежа, выплачиваемых каждые 2 недели

Все, что вам нужно подать заявку, это иметь дебетовую или кредитную карту, быть старше 18 лет и быть резидентом страны, предлагающей Afterpay

Применяются штрафы за просрочку платежа и дополнительные критерии приемлемости.

Вы признаете, что такая информация и материалы могут содержать неточности или ошибки, и мы прямо исключаем ответственность за любые такие неточности или ошибки в максимально разрешенной законом степени.

Вы признаете, что такая информация и материалы могут содержать неточности или ошибки, и мы прямо исключаем ответственность за любые такие неточности или ошибки в максимально разрешенной законом степени.