Как просверлить стальную пластину

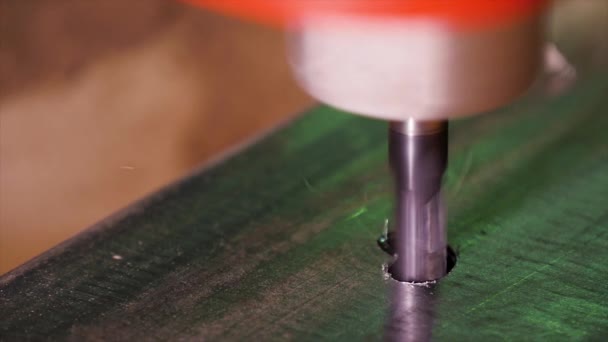

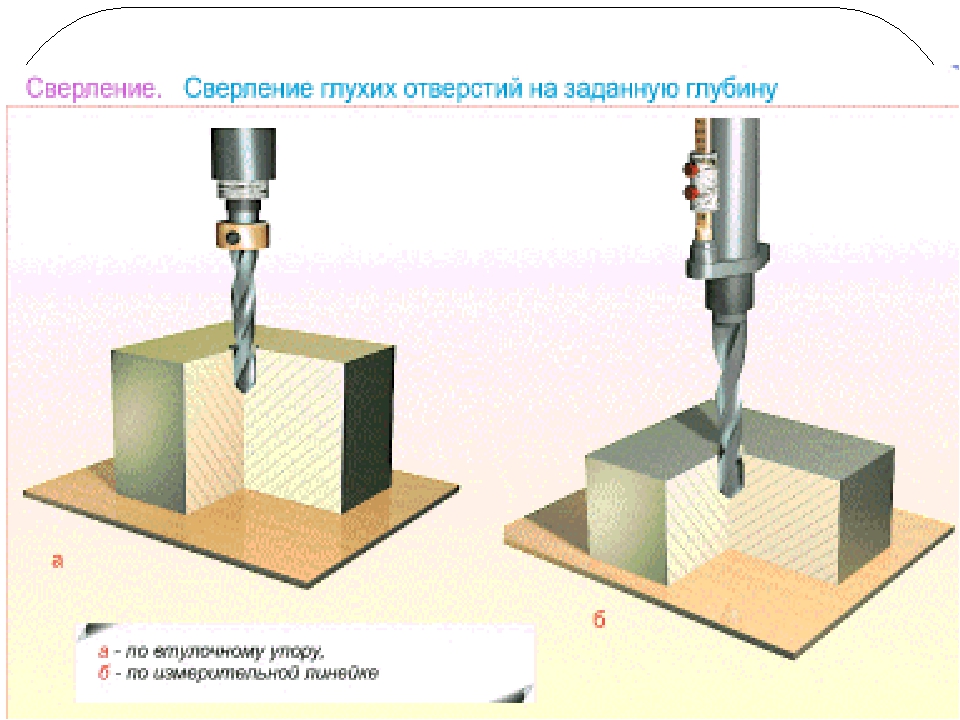

Обычную сталь или любой другой металл сверлить несложно, для этого применяются стандартные сверла из быстрорежущего материала. Другое дело – просверлить каленую сталь: здесь нужно потрудиться. После закаливания заготовка приобретает необычайную прочность, и возникает вопрос, как просверлить отверстие в каленом металле, ведь обыкновенное сверло в этом случае уже мало чем может помочь.

Специалисты рекомендуют делать отверстия в деталях до того момента, как произошла закалка. Еще можно попробовать отпустить сталь, затем произвести сверловку и снова закалить материал. Если это экономически оправдано и технически исполнимо, то следует так и сделать, но в некоторых случаях просто невозможно поступить иначе, как приступить к получению канала по уже закаленной поверхности.

Есть несколько способов, которые позволяют просверлить в каленом металле отверстия любого диаметра. Эти методы с большим успехом можно реализовать как на производстве, так и в домашней мастерской.

Методы сверления каленой стали

Сверловка каленой стали характеризуется высоким нагревом поверхности заготовки и инструмента, что ведет к быстрому износу последнего. Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

Первый способ, который позволяет сделать каленый металл более податливым, основан на использовании кислот. Из подходящих веществ можно указать азотную, хлорную или серную кислоту. Эти жидкости применяют точечно, то есть ими обрабатывают конкретно то место, где в дальнейшем будет отверстие (протравливают участок). Чтобы кислота не вышла за пределы рабочей области из материалов, не подверженных воздействию кислоты (полимеры, краски, парафин), вокруг будущего отверстия организуют что-то наподобие бортика. Отверстие заливают активной жидкостью и выдерживают определенное время. Далее проводят сверление обычным сверлом.

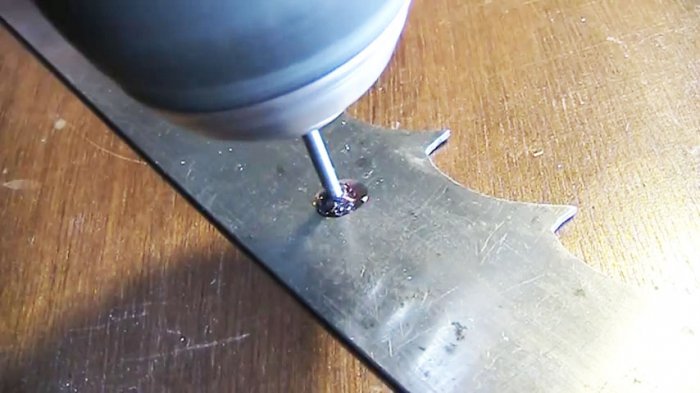

Еще один метод ослабления твердости каленого металла в зоне получения канала основан на прогреве этой зоны до высоких температур. Наилучшим образом с этим справляется сварочный аппарат. В этом случае нужно правильно подобрать силу дуги, чтобы металл не плавился и не деформировался. Когда заготовка в зоне сверления раскалится, можно проделывать отверстие обычным сверлом из быстрорежущей стали.

Наилучшим образом с этим справляется сварочный аппарат. В этом случае нужно правильно подобрать силу дуги, чтобы металл не плавился и не деформировался. Когда заготовка в зоне сверления раскалится, можно проделывать отверстие обычным сверлом из быстрорежущей стали.

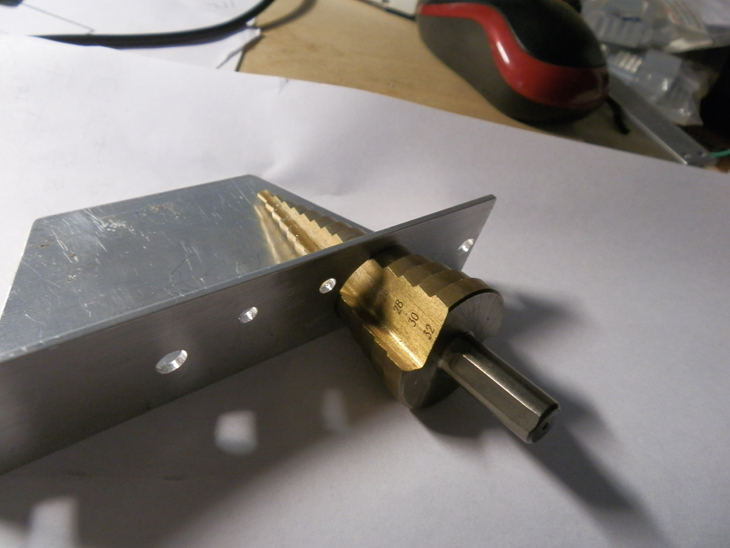

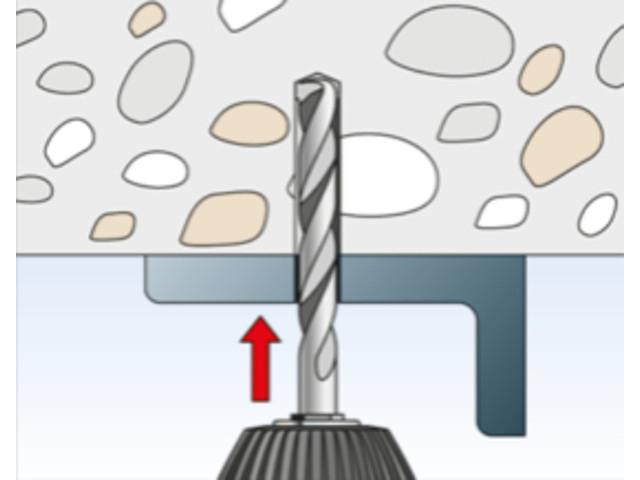

Самый простой способ, но не самый дешевый, заключается в приобретении специального сверла, рассчитанного на проделывание отверстий в каленом металле. Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Во время работы с кислотами нужно быть предельно осторожным и выполнять операцию в хорошо проветриваемом помещении. Это поможет предотвратить ожоги либо отравление вредными парами.

Применение смазочных материалов

Когда происходит сверление отверстий в каленом металле, обязательно необходимо применять смазывающее вещество. Оно частично охлаждает рабочую область, не давая оснастке быстро выходить из строя. В качестве смазки можно использовать обычное машинное масло или специальные мастики для сверления. Правильная обработка смазкой заключается в следующем:

В качестве смазки можно использовать обычное машинное масло или специальные мастики для сверления. Правильная обработка смазкой заключается в следующем:

- Область сверления на каленом металле отмечают керном. На эту точку наносят небольшое количество смазки. Если она жидкая, то выдавливают каплю масла так, чтобы оно не растекалось.

- Режущую область инструмента опускают в смазку и устанавливают на отмеченную ранее точку.

- Во время сверления каленого металла следят за количеством смазки и добавляют по мере ее выработки.

- Следят за состоянием нагрева инструмента, не допуская его перегрева. Интенсивное выделение дыма от горения смазки указывает на необходимость прекратить работу и остудить оснастку и металл.

Марки сверл для каленой стали

Сверла для закаленной стали, если брать из наиболее подходящих старых советских, – это инструмент на базе стали Р18. Оснастка имеет содержание вольфрама до 18 %, что делает ее высокопрочной, не подверженной перегреву и быстрому износу. Такими сверлами можно работать на высоких оборотах электроинструмента. Металл выпускался до 70-х годов прошлого столетия – это очень редкий инструмент.

Такими сверлами можно работать на высоких оборотах электроинструмента. Металл выпускался до 70-х годов прошлого столетия – это очень редкий инструмент.

Сталь марки Р6М5К5 – материал отечественного производства, где вольфрама меньше, всего 6 %, но его недостаток компенсируется за счет применения в сплаве элемента кобальта (до 5 %). Кобальт также способствует крепости оснастки, возможности долго выдерживать повышенные тепловые нагрузки при работе с калеными материалами.

Среди иностранных аналогов быстрорежущих сталей, подходящих для производства сверл по каленому металлу, стоит отметить марку HSS-Co. Это, по сути, такой же инструмент, как и предыдущий, где имеется схожий состав основных элементов сплава.

Любые сверла по керамограниту также подходят для получения отверстий в каленом металле, только их победитовые напайки нужно перетачивать.

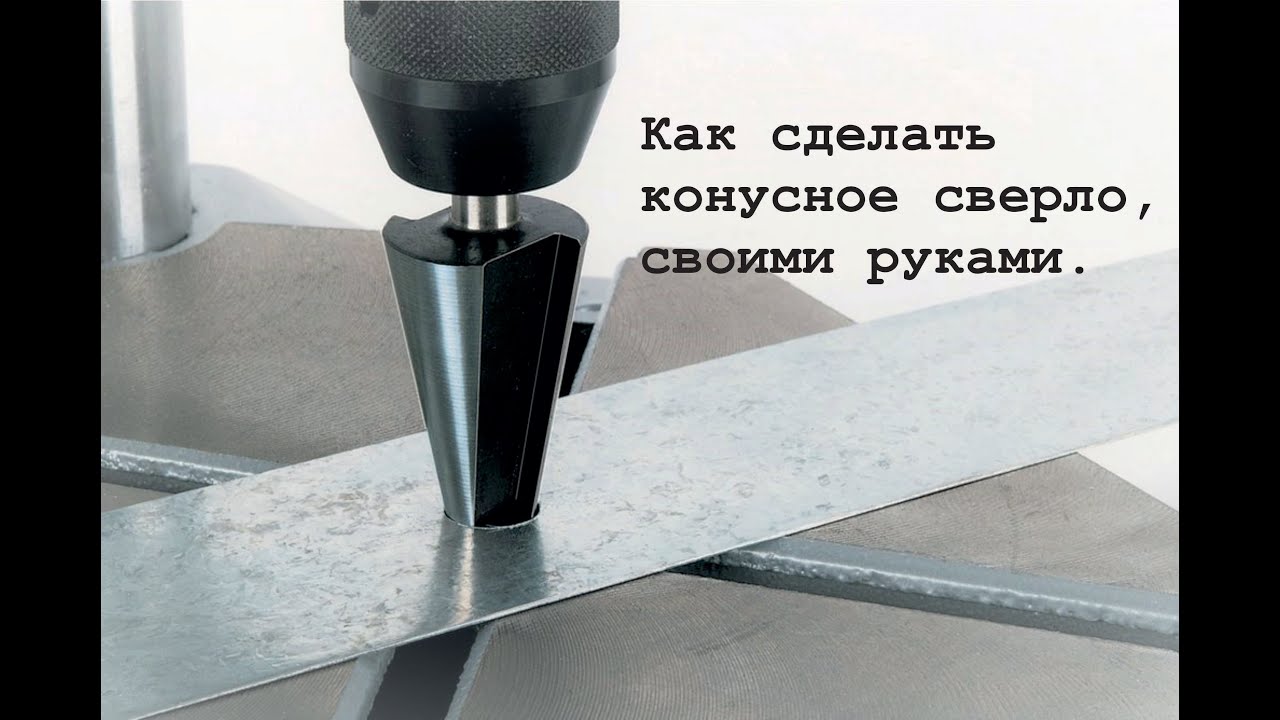

Самодельное сверло

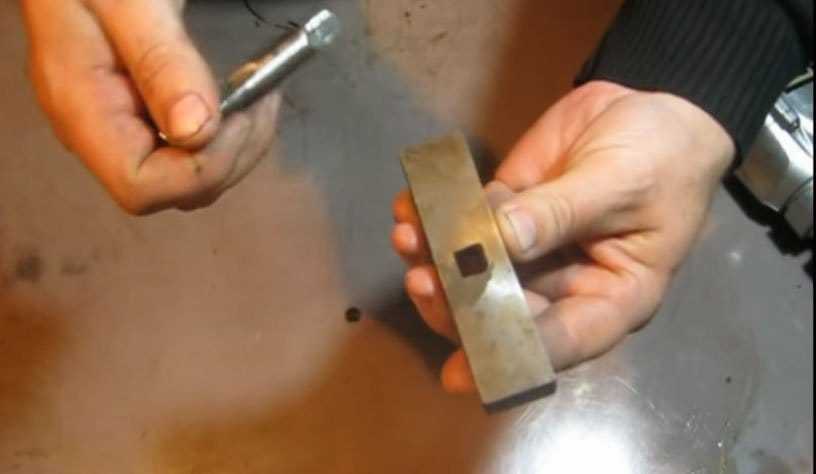

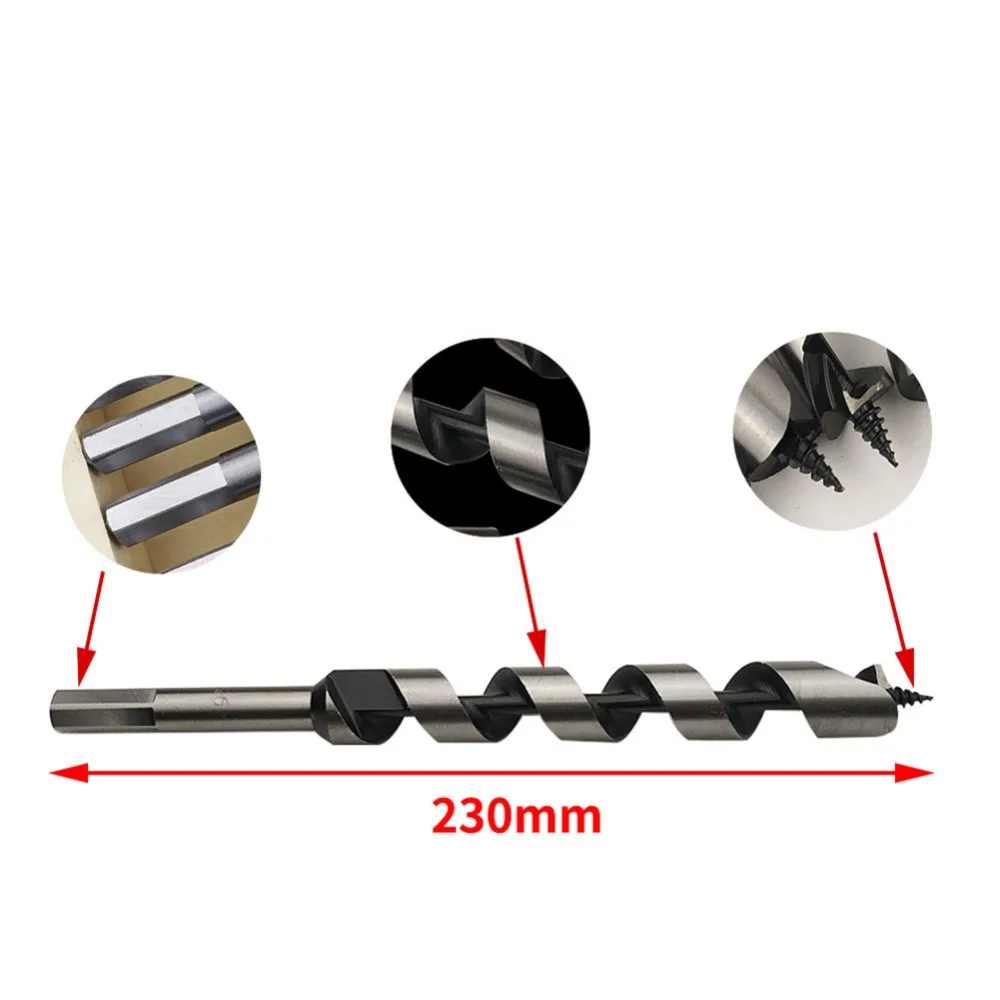

Дорогое сверло для работы необязательно покупать, в некоторых случаях его можно изготовить в домашних условиях. Лучше всего для этого подойдет стержень из сплава кобальта и вольфрама – победит. Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

Лучше всего для этого подойдет стержень из сплава кобальта и вольфрама – победит. Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

- Устанавливают на наждак алмазный круг.

- Торцуют одну сторону стержня и стачивают на этой стороне шлицы, как на плоской отвертке.

- Далее стачивают бока, чтобы получился острый конус.

Уважаемые посетители сайта, поделитесь в комментариях предложениями, как еще можно просверлить отверстие в стали, которая была подвержена закалке.

Сталь высоко ценится, в частности, благодаря ее внешнему виду, высокой прочности, долговечности и применимости для многих целей. Она может использоваться как в конструкционных или функциональных, так и исключительно декоративных целях. Сталь — это сплав железа с углеродом, который может содержать и другие химические элементы. В зависимости от состава, различают твердые стали, мягкие стали и нержавеющие стали. Сталь нередко используется в быту как материал для бытовых приборов и декоративный металл, но она также повсеместно применяется в промышленности, в том числе в транспорте, химической и нефтеперерабатывающей отраслях, в архитектуре. Сталь служит основой для множества предметов, машин и механизмов; при этом нередко требуется просверлить в ней отверстие. В данной статье рассказано, как сделать это.

Сталь нередко используется в быту как материал для бытовых приборов и декоративный металл, но она также повсеместно применяется в промышленности, в том числе в транспорте, химической и нефтеперерабатывающей отраслях, в архитектуре. Сталь служит основой для множества предметов, машин и механизмов; при этом нередко требуется просверлить в ней отверстие. В данной статье рассказано, как сделать это.

Как правильно сверлить различные материалы. Советы домашнему мастеру – Статья

Чем сверлить быстрорежущую сталь марки Р6М5 или HSS по европейскому обозначению? Например, мы сделали нож из полотна от механической пилы, и требуется в нем просверлить отверстия диаметром 5-6 мм под штифты для установки и закрепления накладок ручки.

Такая же операция может понадобиться для просверливания полотна ножовки по металлу из стали 1Х6ВФ, из которой можно сделать какие-то полезные изделия. Кусок полотна от механической пилы из стали 9ХФ подойдет не только для изготовления ножей, но, например, и нестандартных брелоков.

Просверлите отверстие в горячей стали

Распространенный вопрос о том, как сверлить горячую сталь, может быть связан с тем фактом, что при использовании обычной технологии инструмент быстро тускнеет и становится непригодным для использования. Именно поэтому необходимо обратить внимание на особенности сверления горячего сплава. Среди особенностей технологии отметим следующие моменты:

- Необходимо правильно подготовить горячую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Теплоноситель прилагается.

READ Как Выбрать Торцовочную Пилу С Протяжкой

При необходимости вы можете сделать сверло для закаленной стали своими руками, что требует определенного оборудования и навыков. Однако в большинстве случаев используются приобретенные версии, поскольку они лучше справляются с задачей резки горячей стали.

Процесс сверления горячей стали

youtube.com/embed/zGtCO7_NQX4?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Как просверлить каленую сталь в домашних условиях

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения.

Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения.

В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее.

Рассмотрим все особенности сверления каленой стали подробнее.

Как просверлить каленую сталь

Нюансы бурения

Рассматриваемая технология имеет большое количество особенностей, которые необходимо учитывать. Сверление горячего металла осуществляется с учетом следующих моментов:

Сверление горячего металла осуществляется с учетом следующих моментов:

- Перед проведением работ необходимо обратить внимание на твердость поверхности. Этот параметр используется для выбора наиболее подходящего сверла. Твердость может быть определена с использованием различных технологий.

- Во время бурения выделяется большое количество тепла. Вот почему режущая кромка быстро изнашивается. В связи с этим во многих случаях СОЖ подается в зону резания.

- При резке тяжелых материалов необходимо время от времени заточить режущую кромку. Для этого используется обычный шлифовальный станок или специальный инструмент. В качестве абразива подходит только круг с алмазным покрытием.

Стальной буровой инструмент

Существует много способов резки горячей стали. Некоторые из них значительно упрощают обработку. Только с учетом всех нюансов можно улучшить качество отверстия.

Заключительные советы и замечания

Используя для сверления льняное масло (оно применяется при работе с нержавейкой и содержит в своем составе олеиновую кислоту), удастся повысить производительность, реже перетачивать инструмент и повысить чистоту обработки.

Практика показывает, что процесс сверления быстрорежущих сталей станет производительней, если вначале использовать сверла меньшего диаметра, а затем – большего.

В качестве инструментов для сверления быстрорежущих сталей некоторые мастера используют шурупы или винты, произведенные в Германии, и используемые для работы по бетону. Их отличительная черта – на головке есть литера «Н» (Hardened – закаленный).

Полезные методы бурения

Вы можете использовать различные технологии для работы с закаленной сталью. Наиболее распространенные технологии характеризуются следующими особенностями:

Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Данная технология характеризуется длительным использованием, поскольку для снижения твердости поверхности требуется большое количество времени. Для переваривания можно использовать серную, хлорную или другую кислоту. Процедура включает в себя создание шариков, которые будут сдерживать вещество, используемое в области резки. После длительного облучения металл становится мягче, его можно сверлить, используя обычный вариант.

- Для достижения этой цели вы можете использовать сварочный аппарат. При воздействии высоких температур металл становится мягче, что значительно упрощает процедуру.

- Наиболее часто используемые специальные дрели. В продаже есть варианты, которые можно использовать для обработки закаленной стали. В их производстве используется металл с высокой устойчивостью к износу и высокой температурой. Однако сложность изготовления и некоторые другие моменты определяют, что стоимость специального инструмента довольно высока.

Кроме того, молоток часто покупается для достижения этой цели. Используя его, вы можете сделать маленькое отверстие, которое упростит дальнейшее сверление.

Юный техник 1997-02, страница 59

Сильная струя выхлопных газов сдувает снег и одновременно просушивает полосу. Сложнее привести в порядок размокшее от ливней футбольное поле.

Наш постоянный корреспондент Юрий Елаткин предлагает приспособить для этой цели аппарат на воздушной подушке, наподобие тех, что применяются для высадки военно-морского десанта. У них есть венти

ляторный нагнетатель воздуха для образования подушки. Вот Юрий и додумался подогревать этот воздух специальными горелками, установленными перед вентилятором или сзади него. Так будет одновременно создаваться воздушная подушка и сушиться грунт. К тому же подобная сушилка не оставит никаких следов на поле, как бы ни расквасило его ненастье.

Для тех, кто не знает

КАК ПРОБИВАТЬ ПРОЧНУЮ СТАЛЬ

Как просверлить отверстие в листовом материале из прочной стали, например, в ножовочном полотне? Сверло, даже твердосплавное, его не берет. Между тем есть простой способ, который подсказал наш читатель Дмитрий Иванов.

Между тем есть простой способ, который подсказал наш читатель Дмитрий Иванов.

Стальную пластину покрывают любым лаком, который затем зачищают в месте предполагаемого отверстия. В стакане разводят электролит — насыщенный раствор обычной столовой соли. В качестве источника тока сгодятся гальванические элементы или сетевой выпрямитель с напряжением на выходе 4,5 — 12 вольт.

Минусовой выход соединяют проводом с гвоздем, намотав на него два-три витка провода для лучшего контакта, а плюсовой выход с деталью. Капнув электролитом на пластину там, где требуется проделать отверстие, включают источник питания, подносят острие гвоздя к пластине и вводят его в каплю. Вокруг гвоздя появятся пузырьки выделяющегося газа. Когда они исчезнут, каплю удаляют тряпкой, наносят новую, подводят ток, и

так до тех пор, пока не появится отверстие. Скруглить или расточить его можно наждачной шкуркой, свернутой в трубочку.

Спортзал

ШТАНГА ИЗ… КИРПИЧЕЙ Думающий человек найдет выход из любого положения. Лишний раз подтвердил эту истину Владимир Инзоров.

Лишний раз подтвердил эту истину Владимир Инзоров.

Чтобы заниматься культуризмом, требуется штанга. А где ее достанешь в сельской местности? Вот Владимир и сообразил, что сделать ее можно и из подручного материала. Он взял четыре кирпича, проделал в них выемки, прижал к лому и обвязал веревкой. Если штанга недостаточно тяжела, можно прибавить кирпич-другой либо изготовить два-три варианта разного веса. Тренируйся на здоровье!

Для дома, для сеьи

ТАКОЙ УТЮГ НЕ ВЫЗОВЕТ

ПОЖАРА Рационализаторы не устают совершенствовать электрический утюг. Мы не так давно рассказывали об устройстве автоматически отключающем напряжение

55

Использование смазок

При сверлении горячей стали возникает серьезное трение. Именно поэтому рекомендуется покупать и использовать разные масла. Среди особенностей этого метода обработки отметим следующие моменты:

- Начнем с того, что зона бурения обрабатывается. Небольшое количество масла наносится на поверхность, где будет отверстие.

- Масло добавляется к режущей кромке. Небольшое количество вещества требуется для обработки закаленной стали, но его необходимо время от времени добавлять по мере вращения инструмента по мере его вращения.

- Во время работы рекомендуется делать перерывы для охлаждения режущей поверхности и обрабатываемой поверхности.

Специальная смазка стальным маслом

Это потому, что масло может снизить температуру режущей кромки.

Сверление металла

При сверлении отверстия в металле ручной дрелью сверло, как правило, заклинивается. Исправить этот дефект поможет деревянная пробка, предварительно забитая в отверстие.

Просверлить отверстие в тонком металлическом листе не составит большого труда, если его зажать в тиски вместе с деревянным бруском. Неудобнее всего сверлить тонкие металлические листы. Они то и дело норовят вырваться и ранить сверловщика.

Вырежьте себе из стали «лопату» с удобной ручкой. Заготовку крепите прижимами к верхней поверхности «лопаты».

Кто пробовал, тот знает, что сверло большого диаметра «разобьет» отверстие, и оно будет неровным. Подложите под сверло кусочек резины или сложенную в несколько слоев тряпку и начинайте работать. Отверстие будет ровным.

Для разделки глухих отверстий в детали можно использовать обломок круглого напильника, зажатого в патрон электродрели. Чтобы не повредить заднюю стенку детали, рабочий конец обломка напильника следует слегка закруглить на наждачном круге.

Просверлить в металлическом прутке или трубке радиальное отверстие весьма непросто. Особенно если вы пытаетесь сделать это ручной дрелью. Облегчить эту задачу можно таким образом: в деревянном бруске просверлить отверстие соответствующего диаметра, вставить туда трубку и спокойно сверлить, не опасаясь, что сверло соскользнет.

Если глухое (несквозное) отверстие в металлической Детали залить парафином, то нарезаемая на нем резьба будет чистой.

Выбор дрели

Спиральные сверла, которые представлены вертикальным стержнем с двумя канавками, довольно распространены. Из-за определенного расположения канавок образуется режущая кромка. Среди особенностей выбора отметим следующие моменты:

Из-за определенного расположения канавок образуется режущая кромка. Среди особенностей выбора отметим следующие моменты:

- Победное обучение было довольно распространенным явлением. Может использоваться для работы с различными горячими сплавами. Однако поверхность со слишком высокой твердостью не может быть обработана таким инструментом.

- Выбор также сделан с точки зрения диаметра. Имейте в виду, что получить отверстие большого диаметра довольно сложно. Воплощение большего диаметра намного дороже из-за использования большого количества материала при его изготовлении.

- Внимание уделяется углу заточки, назначению продукта и типу материала, используемого при изготовлении. Например, варианты кобальта характеризуются более высокой устойчивостью к высоким температурам.

- Рекомендуется обращать внимание на продукцию только известных производителей. Это связано с тем, что китайские версии выполнены с использованием материалов низкого качества. Однако такое предложение намного дешевле и может быть использовано для краткосрочной или разовой работы.

- При выборе дрели вы можете следить за маркировкой. Используя его, вы можете определить, какие материалы были использованы при изготовлении. Диаметр отверстия, которое можно получить с помощью инструмента, также указывается.

READ Какие Виды Деформации Испытывают Зубья Пилы

Стальное сверло

Сверление дерева

Просверлить в доске большое отверстие в домашних условиях дело весьма сложное, ведь хвостовик большого сверла нельзя зажать в патроне ручной дрели. Отверстие диаметром от 15 до 40 мм можно делать с помощью простого приспособления, состоящего из металлического стержня и нужного по размеру кусочка полотна ножовке. Его режущие грани затачивают под углом 45 градусов, вставляют в продольную прорезь, предварительно сделанную в стержне, и припаивают или фиксируют клином, который забивают в прорезь.

Искушенный опытом человек никогда не начнет просверливать круглое бревно, прежде чем надежно не зафиксирует его. Он знает, что, не предприняв мер предосторожности, скорее всего не сможет просверлить отверстие точно по намеченному пути, да к тому же и сверла при этом может лишиться.

Поставьте у ручной дрели для дерева между рукояткой я «бегунком» пружинку длиной 1,5-2 см, и даже при резких движениях «бегунка» не прищемится палец, случайно оказавшийся между ним и рукояткой.

При просверливании в дереве отверстия большого диаметра (20-30 мм) может не оказаться нужного сверла или перки. В этом случае просверлите сначала отверстие меньшего диаметра, а затем вставьте в патрон коловорота плоскую стальную шайбу (лучше новую) и пройдите отверстие еще раз. Этот способ применим и для раззенковки отверстий.

Если в деревянных деталях нужно просверлить много отверстий под прямым углом, то возьмите кубик из твердой древесины, просверлите в нем с большой точностью эталонное отверстие. А потом используйте этот кондуктор в работе. Надетый на сверло кубик послужит одновременно и ограничителем глубины сверления.

Пробка капсюль от лимонада или пива вполне хороший заменитель сверла, когда необходимо высверлить в древеснодержателе иглы циркуля, то снизите риск сломать его, когда волокнистом материале или штукатурке отверстие диметром около 20 мм. Проткните пробку, наденьте на болт, закрепив двумя контргайками, и сверлите.

Проткните пробку, наденьте на болт, закрепив двумя контргайками, и сверлите.

Трудно сделать отверстие в слоистой фанере, она расщепляется. Возьмите стальную трубку нужного диаметра, круглым напильником заточите внутри режущую кромку и выпилите на ней трехгранным напильником зубцы. Внутрь трубки вставьте деревянный цилиндр с гвоздем без шляпки. При работе конец гвоздя, выступающий на 1-2 мм, является направляющим.

Чтобы при сверлении мелких деталей из листового материала они не прокручивались, советуем подкладывать под них наждачную бумагу.

Если вы закрепите сверло диаметром 0,8-1,1 мм будете сверлить отверстия малого диаметра в дереве, текстолите, пластмассе.

Существует не мало приспособлений для вырезывания отверстий большого диаметра в листовом материале — пластмассе, фанере, ДСП и т.д. Можно пользоваться конструкцией: из полоски стали толщиной 2-3 мм сгибается скоба, концы ее втачиваются, а в центре сверлится отверстие, затем скоба одевается на болт с предварительно отпиленной головкой. Для работы приспособление зажимается в патроне электродрели.

Для работы приспособление зажимается в патроне электродрели.

Вырезать в листовом материале большое отверстие можно простым способом: зажать в тиски гвоздь (он будет служить осью) и обломок сверла (это будет резец). Окружность прорезают вращением листа вокруг оси.

Круг любого диаметра из фанеры можно вырезать точно, аккуратно и быстро при помощи деревянной планки и двух заостренных гвоздей, вбитых в планку.

Фрезу от точилки для карандашей (продается отдельно) можно с успехом использовать для расточки отверстий в дереве и пластмассе. Ее закрепляют в патроне электродрели и обрабатывают края отверстия.

Картофелечистка в руках умельца — почти готовый инструмент для обработки округлых отверстий в фанере. Потребуется лишь заточить ее режущую кромку.

Сверля доску или фанеру, снимайте заодно и заусеницы, для чего нанижите на сверло несколько колец из плотного войлока.

Делаем сами полезные вещи

Канал youtube “Kulibin TV” в рамках раздела о самодельных приспособлениях рассказал, как он изготовил самодельный сверлильный станок, оказавшийся весьма полезной вещью в хозяйстве. При работе с ручной дрелью трясется рука, падает деталь, ломаются сверла, самое главное, что очень сложно просверлить отверстие под прямым углом. Делаем сами!

Возьмем деревянную планку.

Уголок закрепляем на доске. Закрепим конструкцию на направляющий. Оденем её на место. Изготовим рукоять, чтобы панель с расположенной на ней дрелью получалось передвигать по вертикали. Прицепляем к ней уголок и рукоять саморезами. Стальную пластину устанавливаем на платформе. Второй конец устанавливаем на деревянной ручке. Закрепим дрель на платформе. Лучше всего это сделать хомутами. Получилось идеально. Чтобы конструкция стала более устойчивой, возьмём столешницу и закрепим на ней колоду с помощью уголков.

Пружину присоединим одним концом к платформе, а другим к стойке. Сделаем подставку для станка. Возьмём похожую доску, закрепим на столешнице.

Протестируем. Проверим станок на прочность. Попробуем просверлить пластину под прямым углом. Ранее у мастера никогда не получалось сделать ровное отверстие. Входное отверстие ровно по центру и выход тоже. Проверим еще один раз. Как видим, всё идеально ровно. Просверлить стальную пластину толщиной 4 мм. Патрон на дрели расшатался, поэтому будет интересен результат. Отверстие получилось строго вертикальном и ровным.

Получилась очень полезная вещь для домашней мастерской. Она просто в изготовлении. Делаем сами и получаем результат не хуже, чем на заводе!

Как в толстой резине вырезать отверстие. Как просверлить каленую сталь в домашних условиях

Современная промышленность выпускает множество разнообразных видов резин, применяемых в самых неожиданных отраслях. Довольно просто и быстро можно найти нужную резиновую прокладки или необходимую резиновую заготовку на ближайшем базаре.

Как резать резину ножом:

Резина, бывает довольно разнообразная по своим свойствам, начиная от очень эластичного и довольно податливого материала и заканчивая упругими прочными резиновыми пластинами. Применение резине можно найти самое разнообразное, к примеру, вырезать подходящую по размеру водопроводную прокладку, каблук для сапог, или нескользящую подставку под стеклянную поверхность. Многие вырезают из автомобильных покрышек разного рода зверей, качели, или делают предметы интерьера. Можно делать цветочные клумбы из автомобильных покрышек, но для этого надо знать, как и чем резать автомобильную шину.

Секрет очень прост, для того что бы аккуратно и просто разрезать кусок резины, вам понадобится острый нож, понятное дело. и обыкновенная вода.

Кусок упругой резины, острый нож и вода.

Для начала вам необходимо наметить линию пореза (мне было достаточно просто ровно установить лезвие ножа).

Начинаем резать резину ножом.

Резать толстую резину при помощи ножа становится довольно затруднительно по мере углубления лезвия в толщу. Резина начинает становится вязкой, а если переусердствовать то резина может даже оплавляться. Что бы этого не случилось, и нож сквозь резину прошел как по маслу, её необходимо смочить водой (а не маслом, ни в коем случае не смачивать маслом).

Смачиваем резину водой и режем ножом.

Резина при намокании становится скользкой, и лезвие ножа не застрянет и не оплавит резину, тем самым вы получите ровный и качественный разрез без особых усилий.

Отрезанный при помощи воды резиновый брусок.

Как проделать круглое отверстие в резине:

Иногда возникает потребность нарезать кружочков из резины, к примеру, для нескользящих ножек под табуретку, каблуков, или для прокладок между двумя стёклами. Для того что бы вырезать кружек из резины ровной формы вам необходимо подобрать металлическую трубу подходящего диаметра, ещё вам понадобится подходящий по диаметру трубки поршень.

Для того что бы вырезать кружек из резины ровной формы вам необходимо подобрать металлическую трубу подходящего диаметра, ещё вам понадобится подходящий по диаметру трубки поршень.

А – металлическая трубка, Б – поршень

Вам необходимо при помощи точило или напильника остро заточить край железной трубки.

Заточенная железная трубка

После того как вы наточите трубку, вам необходимо вставить её в патрон дрели, смочить резину водой и просто начать сверлить отверстия, предварительно подстелив деревяшку.

Высверливаем кругленькие прокладки из резины

При помощи такого нехитрого приспособления и воды можно навысверливать сколько угодно ровных, аккуратных резиновых кругляшков (я их использую для того что бы делать нескользящие ножки для приборов). Заточенная трубка действует по принципу сверла, но по мере сверления кружочков она ими наполняется, и для того что бы их вытащить и необходим специальный поршень. Вы потом просто выталкиваете резиновые кругляшки из заточенной трубки.

Выдавливаем поршнем резинки из трубки

Главное не забывать смачивать резину водой при сверлении или резании. Следует отметить, что вырезать кружочек, при помощи заточенной трубки, гораздо легче и удобнее чем классическим способом – при помощи сверла. Однако, если вам нужно просверлить резину сверлом, это тоже довольно просто сделать предварительно его остро заточив, и периодически окуная сверло в воду.

Сверлить резину нужно на малых оборотах и периодически смачивая режущую кромку. Однако если вам нужно просверлить большой брусок из резины на больших оборотах, вам желательно погрузить его в воду полностью.

Сверление резины в воде при помощи сверла.

На самый крайний случай, отверстия в тонкой резине, как и в пластике можно проплавить, нагрев зажигалкой хвостовик сверла или железную трубку.

Проплавленные в резине отверстия

Главное, будьте аккуратны, работая с раскалённым металлом. Также помните, что резина при перегреве может выделять ядовитые вещества, потому проплавляйте отверстия под вытяжкой или в хорошо проветриваемом помещении. Соблюдайте все правила техники безопасности даже при сверлении резины.

Соблюдайте все правила техники безопасности даже при сверлении резины.

Как сделать уплотнительную прокладку или кольцо из монтажного (строительного) силикона

В качестве эксперимента, решил попробовать сделать уплотнительные колечки для этого излива смесителя, так как покупные сальники в последнее время всё больше разочаровывают. Думал вообще заменить заводские сальники на обычные кольца подходящего диаметра, но что-то не получилось найти их в ближайшем магазине автозапчастей. Можно конечно в теле смесителя увеличить диаметр посадочного места под сальник, чтобы заводской сальник плотнее садился на своё место и прилегал к изливу. Но для начала решил испробовать кольца собственного производства, уж если не прокатит, то тогда уже заняться самим смесителем или изливом.

Саму идею позаимствовал в инэте, где человек протачивал форму для колечек в куске оргстекла. Я же решил использовать для этого обычный парафин, чтобы в случае ошибки, перезалить его и начать точить заново. Так как кольца мне нужны не особо толстые, то заливать парафин решил в обычную крышку для консервирования. Отмечаем на ней центр, для этого я просто прилепил её с помощью магнита на губки шуруповёрта. После чего, периодически включая шуруповёрт, отцентрировал положение крышки на губках, чтобы избавиться от сильных биений. Затем на вращающейся крышке, маркером поставил кольцевую метку посерёдке.

Так как кольца мне нужны не особо толстые, то заливать парафин решил в обычную крышку для консервирования. Отмечаем на ней центр, для этого я просто прилепил её с помощью магнита на губки шуруповёрта. После чего, периодически включая шуруповёрт, отцентрировал положение крышки на губках, чтобы избавиться от сильных биений. Затем на вращающейся крышке, маркером поставил кольцевую метку посерёдке.

Накерниваем шилом центр в крышке, после чего сверлим отверстие под подходящий винт. Так как жестянка крышки тонковата, то лучше подложить шайбы под гайку и болт. Затягиваем всё это покрепче.

Зажимаем резьбу винта или болта в шуруповёрт и проверяем на возможные биения. Особая точность нам не требуется так как точить будем на малых оборотах. Главное чтобы плоскость крышки была строго перпендикулярна оси вращения шуруповёрта. По этой причине лучше использовать что-то толстостенное или подкладывать шайбы под гайку и болт.

Если всё в пределах нормы, то ставим крышку на огонь и растапливаем в ней парафин. Следует учитывать что парафин при остывании значительно осаживается. Поэтому толщину заливки парафина надо делать чуть ли не в два раза толще нужного нам силиконового кольца.

Следует учитывать что парафин при остывании значительно осаживается. Поэтому толщину заливки парафина надо делать чуть ли не в два раза толще нужного нам силиконового кольца.

После того как наполнили крышку парафином, оставляем его остывать.

Зажимаем крышку в дрель и делаем пробное включение.

Сверление пластмасс и резины.

Большие обороты не ставим, так как парафин легко и быстро обрабатывается на малых оборотах, к тому же меньше шансов допустить ошибку. При необходимости, ножом или каким либо скребком выравниваем плоскость для будущей разметки. Если есть биения плоскости, то при выравнивании вы их почувствуете, так как нож в начале выравнивания будет снимать только одну сторону плоскости.

Мне нужно получить практически такое же колечко как и заводское, разве что чуть толще. Поэтому я решил проточить канавку такого размера, чтобы заводское кольцо просто погрузилось в неё заподлицо. Кладём старое колечко на парафин, центрируем его, периодически включая шуруповёрт.

Сдвинув его чуть в сторону, ставим под ним метку на парафине.

Затем, включив шуруповёрт, отбиваем круг по этой метке.

После чего переносим размеры нужного нам кольца на парафин, отталкиваясь в размерах от той окружности, которую мы отбили ранее.

После того как сделали всю разметку, переходим к токарным работам.

Отвёрткой или каким либо скребком, протачиваем канавку на нужную глубину, периодически проверяя её размеры.

Пять-десять минут работы и канавка готова. Что хорошо в парафине, так это то, что он легко обрабатывается, чуть ли не ногтем можно точить. Но это и его минус, нужно делать всё очень аккуратно, так как можно легко всё запороть одним неловким движением.

Вынимаем форму из дрели, после чего аккуратно наполняем канавку силиконом, стараясь сгладить силикон заподлицо с парафином. Всё это лучше проделывать кусочком ровного пластика или картона, но относительно мягким, чтобы не повредить парафиновую форму. При наполнение силиконом, стараемся избегать образования воздушных пузырей.

При наполнение силиконом, стараемся избегать образования воздушных пузырей.

Сушим неделю, после чего извлекаем колечко.

От кислотного силикона, на форме остаётся какая то скользкая субстанция. Которая легко смывается в чуть тёплой проточной воде с мылом. Даже прикасаться к форме не нужно, просто льём мыльную воду с руки на форму до тех пор пока этот жир не перестанет блестеть на парафине.

После чего снова заполняем форму силиконом и сушим.

Срезаем лишнюю плёнку и прокладки готовы.

В общем сейчас эти кольца ждут своей очереди на установку в смеситель, так как заводские (которые недавно установил) ещё не износились. К тому же, есть время посмотреть что с ними будет через пару месяцев, так как некоторые силиконы имеют свойство усыхать в размерах. Думал что парафин мало с чем растворяется, но всё же заметил что он слегка белеет от контакта с силиконом, возможно происходит какая то реакция. Но это вроде никак не сказалось на форме колечек, второе кольцо было таким же как и первое, ничего не разъело и не растворилось. Вроде как бывают нейтральные силиконы, с ними парафину скорее всего вообще ничего не будет. Но если вам нужно много прокладок, то наверное лучше проточить форму в каком нибудь пластике (оргстекло и тд), тогда такая форма будет более долговечной и крепкой.

Но это вроде никак не сказалось на форме колечек, второе кольцо было таким же как и первое, ничего не разъело и не растворилось. Вроде как бывают нейтральные силиконы, с ними парафину скорее всего вообще ничего не будет. Но если вам нужно много прокладок, то наверное лучше проточить форму в каком нибудь пластике (оргстекло и тд), тогда такая форма будет более долговечной и крепкой.

Другие странички сайта

При копировании материалов с сайта, активная обратная ссылка на сайт www.mihaniko.ru обязательна.

Чем просверлить (прорезать) отверстие на Ф32 в листе 40мм резины

choopokapra 30-09-2014 09:01

Доброго вреиени суток, собственно вопрос в названии темы. Имею кусок 40мм резины как раз на круг Ф200 вот и думаю как и чем сделать в нем отверстие, буду премного благодарен за советы. За ранее спасибо!

BOLT2000 30-09-2014 09:21

просечкой.

Антон42 30-09-2014 09:22

А рвать не будет?

имхо надо на высоких оборотах начиная с меньшего диаметра, опять же плавиться может ХЗ. послушаю умных людей!

послушаю умных людей!

тов.Берия 30-09-2014 09:34

Знакомый токарь как-то упоминал метод заморозки резиновых заготовок. То есть заморозил, и пока она, задубелая, не отошла, резцом ее, резцом В данном случае — коронкой.

кукобара 30-09-2014 09:36

У химиков есть трубчатые сверла по резине, для изготовления лабораторных пробок. Представляет собой тонкостенную трубку с заточенным краем. Отверстия не прорубаются, а просверливаются от руки. Такую трубку легко изготовить самому. Отличие от просечки — отверстие цилиндрическое, а не коническое.

sergVs 30-09-2014 09:40

Просечка однозначно гут. Если найдете или есть где сделать. Если нет, то круговой резец должен помочь. Хотя на 40мм толщины потрудиться придется изрядно. Коронки тоже вариант, но результат сильно зависит от вида резины (твердая скорее всего нормально, мягкая — хз) и края будут не гладкие. Надо пробовать и возможно подбирать обороты. Может не подойти. Есть вариант вырезать ручным резаком, но форма скорее всего будет далека от идеала и займет некоторое время(зато сэкономите на поиске и покупке специнструмента ). Пока больше ничего в голову не приходит. Как-то так.

Пока больше ничего в голову не приходит. Как-то так.

Xoma Minsk 30-09-2014 09:41

Коронки может “зажевать”..Я узким ножом делал проколы(с двух сторон),объединял их в “дырку” намного меньшего диаметра произвольной формы,затем на гравере барабанчиком с наждачкой делал из дырки отверстие.После этого обтачивал внешний диаметр круга,поставив его на движок, тем же гравером чтоб не било)Только круг был Ф160.

КромешНИК 30-09-2014 09:50

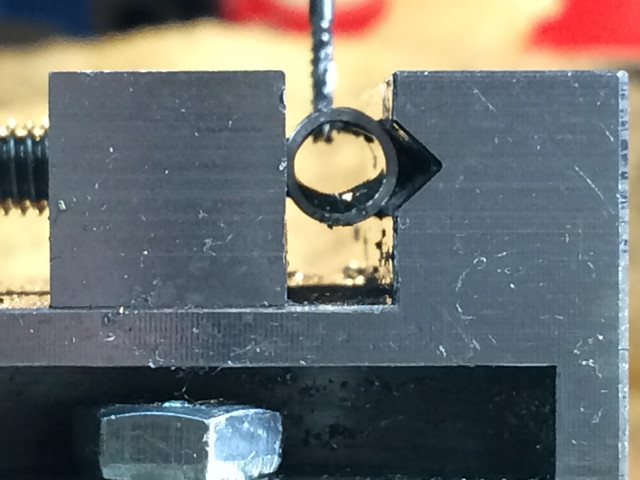

В 40 мм резины просечкой за раз сложновато будет, повторные удары могут увести центр осевой. В совё время вот в такую балеринку делал резцы из мехполотна и высверливал отверстия.Чисто, ровно даже в резине с кордом не металлическим, только диаметр подгонять пробовать нужно.

С уважением

alex-wolff 30-09-2014 10:01цитата:Изначально написано ктт:

http://www.bigturtle.ru/koronki-po-derevu-11.html

мне кажется вот этим должно получиться

это простое решение и правильный ответ.

балеринка (как на картинке из предыдущего поста), не поможет, зажимать резиной будет резцы, такая только по дереву, пластику и гипсокартону.

коронка по металлу, самое оно, при такой толщине.Wolf5862007 30-09-2014 10:02цитата: В совё время вот в такую балеринку

+ 1. еще можно сверлом перьевым на высоких оборотах, если конечно резина твердая.max12312 30-09-2014 10:18

салом инструм смажте. если в ручную резать будете берегите руки, резак пролетает, там где его непропихнуть было.

Veger 30-09-2014 10:45

просверлить тонкое отверстие, продеть пилку от лобзика и с контролем обеих сторон листа потихоньку выпилить. Но, наверное пилку клинить будет. С маслицем?

sergVs 30-09-2014 10:58цитата:Originally posted by Veger:

продеть пилку от лобзика и с контролем обеих сторон листа потихоньку выпилить

А вот это интересный вариант. Небыстро, но должно получиться. Я бы попробовал. В качестве смазки при резке резины часто используют хозяйственное мыло. Тоесть перед пилением пилку натереть куском мыла и в процессе повторять. Как-то так.КромешНИК 30-09-2014 11:13цитата:балеринка (как на картинке из предыдущего поста), не поможет, зажимать резиной будет резцы

Описывал из личного опыта,пробовал делать наборные ролики из листовой резины, из транспортёрных лент и т. п., коронки не дают ровных краёв, необходимо потом дополнительно обрабатывать, высота коронок ограничена.Опять же коронок на 200 не встречал. Элекотролобзик даже с маслом или солярой (как мне советовали) только для вырезки заготовок годится из-за не очень высокой точности реза.Можно на токарном потом конечно пройтись, но там тоже не всё просто — нужно зажимать заготовку между пластин, что бы не “отжимал” резец заготовку, можно в токарнике не резцом а скажем крупной наждачкой (ровно но долго).

п., коронки не дают ровных краёв, необходимо потом дополнительно обрабатывать, высота коронок ограничена.Опять же коронок на 200 не встречал. Элекотролобзик даже с маслом или солярой (как мне советовали) только для вырезки заготовок годится из-за не очень высокой точности реза.Можно на токарном потом конечно пройтись, но там тоже не всё просто — нужно зажимать заготовку между пластин, что бы не “отжимал” резец заготовку, можно в токарнике не резцом а скажем крупной наждачкой (ровно но долго).

Резцы для балеринки делал ромбом (можно эксперементировать конечно)смазка нужна, в станке (дрелью не нужно)

Как то так.

С уважениемalex-wolff 30-09-2014 11:45

Хотя это от проблемы балансировки не избавит…..как я понял задача приспособить колесо на бесконечную ленту. Так? проблему балансировки в этом случае, можно решить только одним путём, снизить обороты точила…..а так, кусок резины задолбаешься балансировать, да и тяжёлый круг получится, что создаст ещё большие и опасные предпосылки. лучше уж если так хочется такое колесо, выточить легковесное из люминя и обрезинить……вот как то так.

лучше уж если так хочется такое колесо, выточить легковесное из люминя и обрезинить……вот как то так.

Xoma Minsk 30-09-2014 13:02

Делал давно на точило колесо из резины диаметром то ли 160,то ли 180.Технологию описал выше. Выравнивал на включенном точиле при помощи гравера.При 1500об. вибраций и биений не обнаружил. А дальше дело каждого-думать или попробовать)Резина—не самый сложнообрабатываемый материал,и делов на пару часов.Не понравится—всегда можно выкинуть)А можно и дальше размышлять “бьёт-не бьёт”.Тем же гравером отцентровать,если вдруг бьёт)

Семен Михалыч 30-09-2014 14:00

У меня тоже такой круг есть.

Но отверстие делал не на втулку на точиле а на сам вал, диаметр16.

Отверстие можно на токарном сделать, или на сверлильном трубчатым сверлом, смазывать водой при работе.

Кстати эта работа отнимет меньше времени чем мы тут потратили на посты.))

Шухер 30-09-2014 14:38

Перьевым сверлом

Центровка на малых напильником.

serega91 30-09-2014 17:26

Вырезал такое с помощью заточенного куска трубы нужного диаметра, аэрозольной силиконовой смазки и 10т пресса.

Дмитрий-471 30-09-2014 17:52

Вырезал на токарном отверстия до 80мм диаметром, толщиной как раз 40мм. Делал приспособу для задней бабки, в виде заточеной изнутри тонкостенной трубы и с вырезом для удаления высверленного резинового чопика.Поливал обычным машинным маслом, что под рукой было. До 50мм отвестия получаются ровными. Нагрев довольно сильный, с дымом, запахом палёной резины. Результат меня устраивал.

С уважением, Дмитрий.

arkuda 30-09-2014 17:57

Лет 25 назад на токарном станке точили из очень плотной резины различные тела вращения (в качестве матриц для литья) , диаметром 150-200мм. Профессора сдались, а старый токарь дядя Ваня сделал тоненький отрезной резец и с помощью СОВЕТСКОГО Хозяйственного МЫЛА творил чудеса

Дмитрий-471 30-09-2014 17:58

Вырезал на токарном отверстия до 80 мм диаметром, толщиной как раз 40 мм. Делал приспособу для задней бабки, в виде заточенной изнутри тонкостенной трубы и с вырезом для удаления высверленного резинового чопика. Поливал обычным машинным маслом, что под рукой было. До 50 мм отверстия получаются ровными. Нагрев довольно сильный, с дымом, запахом палёной резины. Результат меня устраивал.

Делал приспособу для задней бабки, в виде заточенной изнутри тонкостенной трубы и с вырезом для удаления высверленного резинового чопика. Поливал обычным машинным маслом, что под рукой было. До 50 мм отверстия получаются ровными. Нагрев довольно сильный, с дымом, запахом палёной резины. Результат меня устраивал.

С уважением, Дмитрий.

vityuxa 30-09-2014 18:57

Все же балеринкой! на заводе “вакуумщики” резали и более толстые листы, и не блины, а кольца! И из черной и из вакуумной резины. Сам резец очень тонкий миллиметр- полтора, как ножик по форме шириной с надфиль, и постоянно эмульсия в рабочую зону. Ща обороты не вспомню, но довольно медленно 300-400 не более, не помню короче. Ровненько хоть 500Х5, как отлитые. Труда сделать балеринку вроде не составит, принцип у всех один. И только на проф станке, чем больше ….

Gunmen 01-10-2014 04:08цитата:Originally posted by alex-wolff:

балеринка (как на картинке из предыдущего поста), не поможет, зажимать резиной будет резцы

что бы не зажимало место реза смачивается или смазывается.

сам вакуумщик в прошлом. белую резали на уплотнители.

Резиновая пробка

если что-то сложное по форме — заливали лист резины жидким азотом и чуть не напильником обрабатывали

обороты на виторезном 100-200. зависит от резины и диаметра.

Al.P 01-10-2014 06:52

Резал несколько раз диаметр 22мм, толщина-30мм дешевым китайским перьевым сверлом по дереву, со смачиванием водой, на “Джет-8”, самых малых оборотах.

choopokapra 01-10-2014 08:22цитата:Изначально написано Дмитрий-471:

Вырезал на токарном отверстия до 80мм диаметром, толщиной как раз 40мм. Делал приспособу для задней бабки, в виде заточеной изнутри тонкостенной трубы и с вырезом для удаления высверленного резинового чопика

С уважением, Дмитрий.

ктт 01-10-2014 09:01цитата:На сколько я понял (догадался) из поста ТС, он хочет сделать колесо на точило, так вот….ладно отверстие, другое дело как он будет балансировку на этом кругу делать? вот где гемор, а дырку то просверлить не такая большая проблема.

Можно сразу отговорить, что бы человек не пострадал?…..хотя может мои предположения не верны, но как то уж больно похоже….колесо 200мм, дырка 32мм (под втулку оправки)…..может проще сразу на вал точила? всяк проще просверлить 17-19мм, чем под переходную втулку на 32.

Хотя это от проблемы балансировки не избавит…..как я понял задача приспособить колесо на бесконечную ленту. Так? проблему балансировки в этом случае, можно решить только одним путём, снизить обороты точила…..а так, кусок резины задолбаешься балансировать, да и тяжёлый круг получится, что создаст ещё большие и опасные предпосылки. лучше уж если так хочется такое колесо, выточить легковесное из люминя и обрезинить……вот как то так.

полностью согласен с Александром

Дмитрий-471 01-10-2014 16:58цитата:Изначально написано choopokapra:

Как крепили резину в патроне — в кулачки патрона или на какую оправку?

имею токарный, но нет обратных кулачков что бы зажать такой диаметр

Крепил не в патроне. делал оправку,так как резина была прямоугольной формы

делал оправку,так как резина была прямоугольной формы

Роман_Дягелев 04-10-2014 21:00

Я чуть меньше диаметр прорезал заточенной трубой с заточкой изнутри. А на конец приварил “отработанную” торцевую головку и насадил трещётку на 1/2 и нажимая сильно прокручивал. Аккуратно и быстро. Но заточить хорошо надо.

TRYP 04-10-2014 22:24

Вопрос стоит о посадочном месте? если да, то советую уменьшить диаметр отверстия и напрессовывать резину на вал, или это ролик от гриндера Никитиного? перед сверлением посадки рекомендую разметить не только посадочное но и наружый диаметр, поможет с поиском оптимального расположения центра.

Главная▲▼

Резка резины или силикона – нетривиальная задача, потому что сразу встает вопрос – чем резать и как. Применение лазерного резака не всегда подходящий здесь способ решения. Мы постараемся развеять миф о том, что подобного вида материалы затруднительно обрабатывать и механическим способом.

Известные нам свойства силикона – его эластичность, долговечность, низкая электропроводность – делают этот материал незаменимым в изготовлении разнообразных подложек, уплотнителей, прокладок, колец, эластичных лент, ремней для передаточных механизмов и узлов и пр.

Трубчатые сверла для резины

Но при обработке часто можно столкнуться с рядом проблем, связанных с нарушением техники производства, с неправильным хранением, перегревом. Появляется пористость, уменьшается твердость, снижается прочность, повышается деформация.

Эффективность лазерной резки напрямую зависит от толщины разрезаемого материала и его горючести. И чем толще материал, тем больше вероятность повредить изделие, нарушив его геометрию тепловым воздействием, что в итоге портит товарный вид и качества изделия. Вследствие воздействия лазерного луча, на материале возникает отверстие с диаметром, превышающим толщину линии реза. Точка входа смещается в сторону, и прожигание входного отверстия в материале идет вне контура изделия или в его выпадающей, нерабочей части, что приводит к дополнительным тратам расходного материала и удорожанию конечного изделия.

Другая проблема – резка резины лазерным лучом может сопровождаться обугливанием торцевой поверхности. Обычно это происходит при большой толщине – более 20-25 мм – обрабатываемого материала. И если с помощью лазера нарезаются, например, резиновые изоляторы, может потребоваться дополнительная проверка на проводимость полученных изделий, так как у обугленного материала изоляционные свойства существенно ухудшаются.

И если с помощью лазера нарезаются, например, резиновые изоляторы, может потребоваться дополнительная проверка на проводимость полученных изделий, так как у обугленного материала изоляционные свойства существенно ухудшаются.

Резка на плоттерах с ЧПУ

Плоттерная резка резины – это способ обойти такие проблемы, и на нашем производстве мы уже несколько лет выполняем заказы на резку резины и похожих в плане обработки материалов: силикона, неопрена и пр. при помощи плоттера с ЧПУ. Обработанные на плоттере изделия получаются с чистым, ровным и аккуратным краем без нагара и сажи.

Резка силикона или резины производится ножами из высоколегированной стали, которые оставляют идеально гладкую поверхность, не требующую дополнительной обработки, на раскройных комплексах с размером рабочего стола 1330×800 мм и 1800×3200 мм. Материал прижимается вакуумом, что полностью исключает деформацию любого рода. Высота балки 60 мм позволяет выполнять резку толстой резины – до 50 мм толщиной – или резку в несколько слоев, а скорость обработки может быть выше, чем при использовании лазера. В работе мы используем специализированный софт, с помощью которого можно расположить эскиз максимально эффективно, чтобы сэкономить материал и, следовательно, снизить стоимость в пересчете на единицу изделия.

В работе мы используем специализированный софт, с помощью которого можно расположить эскиз максимально эффективно, чтобы сэкономить материал и, следовательно, снизить стоимость в пересчете на единицу изделия.

Резка листовой резины или фигурная резка по эскизу любой сложности выполняется в строгом соответствии с макетом, предоставленным заказчиком.

Если вы не уверены, что материал подходит для этого вида обработки, то мы рекомендуем вам перед заказом воспользоваться услугой бесплатной тестовой резки.

Записаться на тестовую резку

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения. В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее. Рассмотрим все особенности сверления каленой стали подробнее.

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность. Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Нюансы при сверлении

У рассматриваемой технологии есть довольно большое количество особенностей, которые нужно учитывать. Сверление каленного металла проводится с учетом нижеприведенных моментов:

- Перед проведением работы следует уделить внимание твердости поверхности.

По этому параметру проводится выбор наиболее подходящего сверла. Определить твердость можно при применении самых различных технологий.

По этому параметру проводится выбор наиболее подходящего сверла. Определить твердость можно при применении самых различных технологий. - Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения.

- При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением.

Существуют самые различные методы резания каленной стали. Некоторые из них существенно упрощают проводимую обработку. Только при учете всех нюансов можно повысить качество полученного отверстия.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой.

Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения. - Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Использование смазочных материалов

При сверлении каленой стали возникает серьезное трение. Именно поэтому рекомендуется приобретать и использовать различные смазочные материалы. Среди особенностей подобного метода обработки отметим следующие моменты:

- Для начала проводится обработка зоны сверления. На поверхность, где будет находиться отверстие, наносится небольшое количество смазывающего вещества.

- Масло добавляется на режущую кромку. Для обработки каленой стали требуется небольшое количество вещества, но его время от времени нужно добавлять, так как при вращении инструмента оно разлетается.

- Во время работы рекомендуется делать перерывы для остывания режущей поверхности и обрабатываемой поверхности.

Специальное масло позволяет не только упростить сверление, но и увеличить срок службы применяемого инструмента.

Это связано с тем, что масло может снижать температуру режущей кромки.

Выбор сверла

Довольно большое распространение получили спиральные сверла, которые представлены вертикальным стержнем с двумя канавками. За счет определенного расположения канавок образуется режущая кромка. Среди особенностей выбора отметим следующие моменты:

- Довольно большое распространение получило победитовое сверло. Оно может применяться для работы с различными калеными сплавами. Однако, поверхность со слишком высокой твердостью подобным инструментом не обработать.

- Выбор проводится и по показателю диаметра. Стоит учитывать, что получить отверстие большого диаметра довольно сложно. Вариант исполнения большего диаметра обходится намного дороже по причине применения большого количества материала при его изготовлении.

- Уделяется внимание и углу заточки, предназначению изделия и типу применяемого материала при изготовлении. К примеру, кобальтовые варианты исполнения характеризуются более высокой устойчивостью к воздействию высокой температуры.

- Рекомендуется уделять внимание продукции исключительно известных производителей. Это связано с тем, что китайские варианты исполнения изготавливаются при использовании низкокачественных материалов. Однако, подобное предложение обходится намного дешевле и может использоваться для недлительной или одноразовой работы.

- При выборе сверла можно ориентироваться по нанесенной маркировке. По ней можно определить то, какие именно материалы применялись при изготовлении. Также указывается и диаметр отверстия, которое можно получить при использовании инструмента.

В специализированном магазине можно встретить практически все необходимое для проведения работы. Однако, достаточно высокая стоимость изделия и некоторые другие моменты определяют то, что некоторые решают изготовить сверло самостоятельно из подручных материалов. Подобную работу можно провести при наличии требующихся инструментов.

Изготовление самодельного сверла

При необходимости можно провести изготовление сверла из каленой стали. Среди основных рекомендаций по проведению подобной работы отметим:

Среди основных рекомендаций по проведению подобной работы отметим:

- Подбираются стержни, которые изготавливаются из сплавов вольфрама и кобальта. В народе подобный металл называют победитом. В сравнении с обычным сверлом подобный вариант исполнения характеризуется повышенной устойчивостью к износу.

- Для обработки заготовки нужно закрепить ее в небольших тисках. В противном случае провести работу будет довольно сложны.

- Для затачивания подобной поверхности требуется алмазный камень. Обычный не выдержит длительную работу.

- Торцевая поверхность затачивается таким образом, чтобы получилась поверхность, напоминающая плоскую отвертку. После этого режущие кромки затачиваются для получения острого наконечника.

Для того чтобы снизить степень обрабатываемости поверхности проводится добавление масла. За счет этого обеспечивается длительная обработка по причине уменьшения силы трения и снижения температуры.

В заключение отметим, что обработка каленой стали должна проводиться исключительно при применении специальных инструментов. Для работы требуется сверлильный аппарат, так как ручной не позволит получить требуемое отверстие.

Для работы требуется сверлильный аппарат, так как ручной не позволит получить требуемое отверстие.

То и дело у домашнего мастера появляется необходимость взять дрель и просверлить что-нибудь. Сделать это не так просто, как может показаться на первый взгляд. Особенно, когда появляется необходимость проделать какие-нибудь действительно экзотические операции.

Как сделать отверстие в керамической плитке

Сверлить керамическую плитку лучше всего на малых оборотах. Для того чтобы сверло не скользило, нужно предварительно сделать бороздку при помощи кернера. Также можно использовать специальные шаблоны и даже малярный скотч. Чтобы на плитке не появилось трещин, ее рекомендуется предварительно поместить в воду на час. Минимальное расстояние от края плитки до места сверления – 15 мм.

Отверстие в трубке ручной дрелью

Если делаешь радиальное отверстие ручной дрелью в металлической трубке или пруте, следует сначала разжиться деревянным бруском и сделать в нем отверстие под диаметр трубы. Вставляем в брус трубу, и теперь сверло точно не соскользнет.

Вставляем в брус трубу, и теперь сверло точно не соскользнет.

Сверление двух находящих отверстий

Нужно сделать два находящих друг на друга отверстий? При попытке подобного сверления сверло всегда будет соскальзывать в уже готовое. Для того чтобы избавить себя от ненужных проблем, следует забить первое отверстие пробкой из твердого дерева. Вот и весь секрет.

Делаем отверстие под строгим углом

Если нужно сделать отверстие под определенным углом, то лучше всего подготовить соответствующий шаблон. Это значительно облегчит жизнь и позволит избежать брака элемента.

Сверлим резину

Просверлить резину не так уж просто, особенно резиновую пробку. Однако иногда может появиться и такая нужда. Работать с резиной лучше всего острым пробочным сверлом. Перед началом работы его следует смочить в растворе щелочи, аммиака, поташа или соды.

Сверление мелких деталей

Если нужно просверлить маленькую деталь из листового материала, то может очень быстро выясниться, что она прокручивается в момент работы. В абсолютном большинстве ситуаций решить такую проблему можно, подложив кусочек наждачной бумаги под просверливаемый предмет.

В абсолютном большинстве ситуаций решить такую проблему можно, подложив кусочек наждачной бумаги под просверливаемый предмет.

§ 10. СВЕРЛЕНИЕ И ПРОЖИГАНИЕ ПРОБОК

Отверстия в пробках чаще всего делаются для пропускания стеклянных трубок. Проделывать отверстия посредством прокалывания шилом не следует, так как пробка станет крошиться и отверстие получится крайне неровным и негодным для плотного удержания трубки.

Рис. 237. Правильно и неправильно просверленные отвер стия. Прожигание корковой пробки (Е). Расширение отверстия (F).

Приступая к сверлению, следует убедиться в том, что сверла наточены; только тогда отверстие выйдет ровным. Сверление производят после подгонки пробки к горлышку. Диаметр сверла должен быть немного меньше диаметра трубки. Пробку следует держать в руке, но не опирать ее о стол (рис. 236, Е). Между просверливаемой пробкой и ладонью целесообразно поместить вторую, вспомогательную пробку а (рис. 236, D). Перед сверлением смачивают сверла в воде. Сверление начинают, держа сверло, как указано на рисунке 236, А. Затем помещают руку на рукоятку (рис. 236, В) и продолжают сверление, следя за тем, чтобы осевые линии сверла и пробки совпадали. Когда сверлится два или три отверстия, их оси должны быть параллельны друг другу (рис. 237, В и С). Не следует нажимать на сверло чересчур сильно, так как при этом поверхность отверстия выйдет неровной.

236, D). Перед сверлением смачивают сверла в воде. Сверление начинают, держа сверло, как указано на рисунке 236, А. Затем помещают руку на рукоятку (рис. 236, В) и продолжают сверление, следя за тем, чтобы осевые линии сверла и пробки совпадали. Когда сверлится два или три отверстия, их оси должны быть параллельны друг другу (рис. 237, В и С). Не следует нажимать на сверло чересчур сильно, так как при этом поверхность отверстия выйдет неровной.

Наиболее ответственным является последний момент сверления, когда сверло близко к выходу наружу. Если не подложить-вспомогательную пробку и сильно нажимать на сверло, то пробка в месте выхода сверла выкрошится (рис. 237, D).

После сверления следует тотчас же удалить из сверла пробочный столбик Ь, выталкивая его металлическим прутком, входящим в комплект сверл (рис. 236, F). С особой осторожностью надо производить сверление двух, а тем более трех отверстий в одной пробке: важно не выкрошить перемычки между ними (рис. 237, В, С).

237, В, С).

Прожигание пробки производится с помощью раскаленного конца стального прутка (рис. 237, Е). Обуглившийся слой можно удалить из отверстия, пользуясь тонким круглым напильни-

ком. У вставляемой в отверстие стеклянной трубки следует оплавить конец, что облегчит эту операцию. Вставляемую трубку надо поворачивать, действуя в то же время в продольном направлении (рис. 234). Полезно для облегчения смочить трубку водой. Следует обратить внимание на то, чтобы правильно взяться за трубку во избежание ее излома и поранения руки (рис. 234).

Крупные отверстия в пробке могут быть вырезаны острой круглой стамеской и затем выравнены посредством опиливания круглым напильником (рис. 237, F).

§11. СВЕРЛЕНИЕ РЕЗИНОВЫХ ПРОБОК

Резиновые пробки труднее сверлить, чем корковые. Поэтому при сверлении резиновых пробок необходимо применять особо остро заточенные сверла и, кроме того, несколько раз смачивать их рабочие концы густым мыльным раствором (потереть о мокрый кусок мыла и смочить глицерином).

Нельзя сильно нажимать на сверла, особенно в конце процесса, иначе отверстие выйдет коническим. Если при извлечении сверла для очередной смазки столбик каучука оборвется и останется внутри сверла, то его нужно вытолкнуть перед дальнейшим сверлением.

Попытки проделать (проколоть) отверстие в каучуковой пробке шилом будут безуспешными. Прожигание же отверстия раскаленным металлическим прутком применимо лишь для тонких слоев каучука. Прожигание сопровождается выделением паров с неприятным запахом.

Стеклянные трубки вставляются в сделанные отверстия так же, как и в корковые (рис. 234). Смачивание водой или мыльным раствором облегчает эту операцию.

§ 12. РЕЗАНИЕ ЛИСТОВОГО КАУЧУКА

Каучуковые трубки и листовой каучук можно разрезать острым ножом или обыкновенными острыми ножницами. Каучуковые нити и ленты можно нарезать из листового каучука или разрезанных вдоль и распластанных каучуковых трубок. Резать необходимо самым острым ножом или бритвой. 9. Надевание резиновой трубки на стеклянную.

9. Надевание резиновой трубки на стеклянную.

Рис. 240. Стеклянная соединительная му&та (А и В). Закрепление резиновой трубки на стеклянной (С-М).

(рис. 239, В). Диаметр этой трубки берется несколько большим диаметра просвета каучуковых трубок. Торцы стеклянной соединительной трубки должны быть закруглены, что достигается их оплавлением (гл. 12, § 9). На рисунке 239, А показано, как следует надевать каучуковую трубку на стеклянную.

Во избежание соскакивания каучуковых трубок со стеклянной их следует подвязывать при помощи проволоки или суровой нитки (рис. 240, С -G). Такое подвязывание совершенно необходимо в установках со ртутью и в случае, когда по трубкам канализируются газ или вода, находящиеся под давлением. Заворачивание конца каучуковой трубки, как показано на рисунке 239, Си£>, повышает прочность соединения.

Если диаметр соединительной трубки меньше диаметра каучуковой трубки, то необходимое уплотнение достигается нама*

тыванием на конец соединительной трубки полоски бумаги, смазанной резиновым клеем (рис. 240, L), и перевязыванием места соединения проволокой (рис. 240, М).

240, L), и перевязыванием места соединения проволокой (рис. 240, М).

В продаже имеются соединительные стеклянные трубки, снабженные на концах вздутиями (рис. 240, Л и Я). Надетая на такую соединительную трубку каучуковая трубка обычно не требует подвязки (рис. 240, К) Для соединения каучуковых трубок различного диаметра в продаже имеются соединительные конические трубки (муфты) со вздутиями различного диаметра (рис. 240, А и В).

Чтобы каучуковые трубки легче надевались на стеклянные или металлические соединительные трубки, полезно их концы смачивать водой.

В качестве эксперимента, решил попробовать сделать уплотнительные колечки для этого излива смесителя , так как покупные сальники в последнее время всё больше разочаровывают. Думал вообще заменить заводские сальники на обычные кольца подходящего диаметра, но что-то не получилось найти их в ближайшем магазине автозапчастей. Можно конечно в теле смесителя увеличить диаметр посадочного места под сальник, чтобы заводской сальник плотнее садился на своё место и прилегал к изливу. Но для начала решил испробовать кольца собственного производства, уж если не прокатит, то тогда уже заняться самим смесителем или изливом.

Но для начала решил испробовать кольца собственного производства, уж если не прокатит, то тогда уже заняться самим смесителем или изливом.

Саму идею позаимствовал в инэте, где человек протачивал форму для колечек в куске оргстекла. Я же решил использовать для этого обычный парафин, чтобы в случае ошибки, перезалить его и начать точить заново. Так как кольца мне нужны не особо толстые, то заливать парафин решил в обычную крышку для консервирования. Отмечаем на ней центр, для этого я просто прилепил её с помощью магнита на губки шуруповёрта. После чего, периодически включая шуруповёрт, отцентрировал положение крышки на губках, чтобы избавиться от сильных биений. Затем на вращающейся крышке, маркером поставил кольцевую метку посерёдке.

Накерниваем шилом центр в крышке, после чего сверлим отверстие под подходящий винт. Так как жестянка крышки тонковата, то лучше подложить шайбы под гайку и болт. Затягиваем всё это покрепче.

Зажимаем резьбу винта или болта в шуруповёрт и проверяем на возможные биения. Особая точность нам не требуется так как точить будем на малых оборотах. Главное чтобы плоскость крышки была строго перпендикулярна оси вращения шуруповёрта. По этой причине лучше использовать что-то толстостенное или подкладывать шайбы под гайку и болт.

Особая точность нам не требуется так как точить будем на малых оборотах. Главное чтобы плоскость крышки была строго перпендикулярна оси вращения шуруповёрта. По этой причине лучше использовать что-то толстостенное или подкладывать шайбы под гайку и болт.

Если всё в пределах нормы, то ставим крышку на огонь и растапливаем в ней парафин. Следует учитывать что парафин при остывании значительно осаживается. Поэтому толщину заливки парафина надо делать чуть ли не в два раза толще нужного нам силиконового кольца.

После того как наполнили крышку парафином, оставляем его остывать.

Зажимаем крышку в дрель и делаем пробное включение. Большие обороты не ставим, так как парафин легко и быстро обрабатывается на малых оборотах, к тому же меньше шансов допустить ошибку. При необходимости, ножом или каким либо скребком выравниваем плоскость для будущей разметки. Если есть биения плоскости, то при выравнивании вы их почувствуете, так как нож в начале выравнивания будет снимать только одну сторону плоскости.

Мне нужно получить практически такое же колечко как и заводское, разве что чуть толще. Поэтому я решил проточить канавку такого размера, чтобы заводское кольцо просто погрузилось в неё заподлицо. Кладём старое колечко на парафин, центрируем его, периодически включая шуруповёрт.

Сдвинув его чуть в сторону, ставим под ним метку на парафине.

Затем, включив шуруповёрт, отбиваем круг по этой метке.

После чего переносим размеры нужного нам кольца на парафин, отталкиваясь в размерах от той окружности, которую мы отбили ранее.

После того как сделали всю разметку, переходим к токарным работам.

Отвёрткой или каким либо скребком, протачиваем канавку на нужную глубину, периодически проверяя её размеры.

Пять-десять минут работы и канавка готова. Что хорошо в парафине, так это то, что он легко обрабатывается, чуть ли не ногтем можно точить. Но это и его минус, нужно делать всё очень аккуратно, так как можно легко всё запороть одним неловким движением.

Вынимаем форму из дрели, после чего аккуратно наполняем канавку силиконом, стараясь сгладить силикон заподлицо с парафином. Всё это лучше проделывать кусочком ровного пластика или картона, но относительно мягким, чтобы не повредить парафиновую форму. При наполнение силиконом, стараемся избегать образования воздушных пузырей.

Сушим неделю, после чего извлекаем колечко.

От кислотного силикона, на форме остаётся какая то скользкая субстанция. Которая легко смывается в чуть тёплой проточной воде с мылом. Даже прикасаться к форме не нужно, просто льём мыльную воду с руки на форму до тех пор пока этот жир не перестанет блестеть на парафине.

После чего снова заполняем форму силиконом и сушим.

Срезаем лишнюю плёнку и прокладки готовы.

В общем сейчас эти кольца ждут своей очереди на установку в смеситель, так как заводские (которые недавно установил) ещё не износились. К тому же, есть время посмотреть что с ними будет через пару месяцев, так как некоторые силиконы имеют свойство усыхать в размерах. Думал что парафин мало с чем растворяется, но всё же заметил что он слегка белеет от контакта с силиконом, возможно происходит какая то реакция. Но это вроде никак не сказалось на форме колечек, второе кольцо было таким же как и первое, ничего не разъело и не растворилось. Вроде как бывают нейтральные силиконы, с ними парафину скорее всего вообще ничего не будет. Но если вам нужно много прокладок, то наверное лучше проточить форму в каком нибудь пластике (оргстекло и тд), тогда такая форма будет более долговечной и крепкой.

К тому же, есть время посмотреть что с ними будет через пару месяцев, так как некоторые силиконы имеют свойство усыхать в размерах. Думал что парафин мало с чем растворяется, но всё же заметил что он слегка белеет от контакта с силиконом, возможно происходит какая то реакция. Но это вроде никак не сказалось на форме колечек, второе кольцо было таким же как и первое, ничего не разъело и не растворилось. Вроде как бывают нейтральные силиконы, с ними парафину скорее всего вообще ничего не будет. Но если вам нужно много прокладок, то наверное лучше проточить форму в каком нибудь пластике (оргстекло и тд), тогда такая форма будет более долговечной и крепкой.

Как сделать отверстие в стальной ванной. Сверление отверстий в чугунной, стальной, акриловой, квариловой, из литьевого мрамора и пр

Добавить сайт в закладки

- Виды

- Выбор

- Монтаж

- Отделка

- Ремонт

- Установка

- Устройство

- Чистка

Рано или поздно к большинству людей приходит желание что-либо доработать в ванной комнате своими руками.

Чаще всего речь идет об установке гидромассажного оборудования или просто переносе смесителя на бортик.

Как в первом, так и во втором случае потребуется просверлить чугунную ванну. Если рука не набита, то могут возникнуть такие осложнения как скол эмали, сползание инструмента с нужной точки либо банальный слом сверла. Сверление требуется производить не спеша, т.к. материал, с которым вы работаете, обладает еще и довольно высокой хрупкостью.

Сверление отверстия

Понадобятся:

- перманентный толстый маркер;

- сверло по металлу;

- дрель;

- керосиновый раствор;

- шлифовальная машинка (не обязательно).

Первым делом следует четко отметить место сверления при помощи толстого маркера. Метка устанавливается небольшая, чтобы при сверлении сильно не отступать в сторону.

Многие не могут отличить чугунную ванну от остальных. Если не вдаваться в подробности, то она во много раз тяжелее, и если поднять ее влет не получится, то это именно чугун. Чтобы качественно просверлить ванну, важно соблюдать максимальную осторожность, т.к. эмаль довольно хрупкая, соответственно, и повредить ее достаточно просто. От самого начала сверления и до завершения по этой причине следует удерживать дрель/коловорот под одним углом.

Чтобы качественно просверлить ванну, важно соблюдать максимальную осторожность, т.к. эмаль довольно хрупкая, соответственно, и повредить ее достаточно просто. От самого начала сверления и до завершения по этой причине следует удерживать дрель/коловорот под одним углом.

Сверло должно быть заточено идеально, при этом требуется особо четко делать ставку и на само сверло, которое будет исключительно по металлу и с углом 116-118 градусов. Оно должно именно впиваться в металл, но никак не царапать его. Недостаточная заточка может пустить по эмали трещину, а также отвести инструмент и испортить материал. Для того чтобы просверлить чугунную ванну ровно, можно использовать деревянную доску либо металлическую пластину, где уже будет готовое отверстие немного большего диаметра. Маленькая разница в диаметрах не даст никакого побочного эффекта, зато прекрасно направит сверло.

Многие новички пренебрегают охлаждением сверла, но использование керосинового раствора может здорово помочь в скорости работы. К тому же, если сверло не перегревается при работе слишком часто, то оно и изнашивается медленнее, это тоже позволит просверлить им больше отверстий, т.е. увеличит ресурс жизни инструмента.

К тому же, если сверло не перегревается при работе слишком часто, то оно и изнашивается медленнее, это тоже позволит просверлить им больше отверстий, т.е. увеличит ресурс жизни инструмента.

Один из секретов того, как профессионалы умудряются не повредить эмаль вокруг отверстия, – это использование шлифовальной машинки. Они просто снимают эмаль на нужном участке и захватывают в диаметр 2 мм, что дает прекрасную возможность для работы без рисков.

Во время ремонта перед строителями может встать проблема сверления чугунной ванны, чтоб установить смеситель, слив или для других целей. Сам чугун сверлится, как правило, без проблем, но как при этом избежать сколов эмали?

Инструкция как просверлить чугунную ванну

Для того чтобы просверлить чугунную ванну потребуется

– дрель;

– алмазное сверло или коронка;

– сверло по металлу;

– резиновая насадка с абразивными колечками;

– шлифмашинка;

– герметик или эпоксидный клей;

– вода;

– кондуктор.

При помощи маркера отметьте на эмалевом слое точку сверления. Чтобы сверло не соскальзывало, процарапайте точку шилом или концом сверла.

Чтобы просверлить эмалевый слой, используйте алмазное сверло. Сверлите очень медленно, постоянно охлаждая место сверления водой, не позволяя ему нагреваться. Для того, чтобы охлаждать точку сверления, протяните к ней трубочку, подающую воду, будьте при этом очень осторожны, не забывайте о том, что в ваших руках электроинструмент.