Что нужно для плазменной резки: основное оборудование и расходники

- Главная >

- Блог >

- Что нужно для плазменной резки: основное оборудование и расходники

14.09.2022

Плазменная резка

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Основные виды плазменной резки металла

- Что нужно для плазменной резки из инструментов и расходников

- Какой компрессор нужен для плазменной резки

- Как выбрать плазморез

- Что нужно для плазменной резки помимо аппарата

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

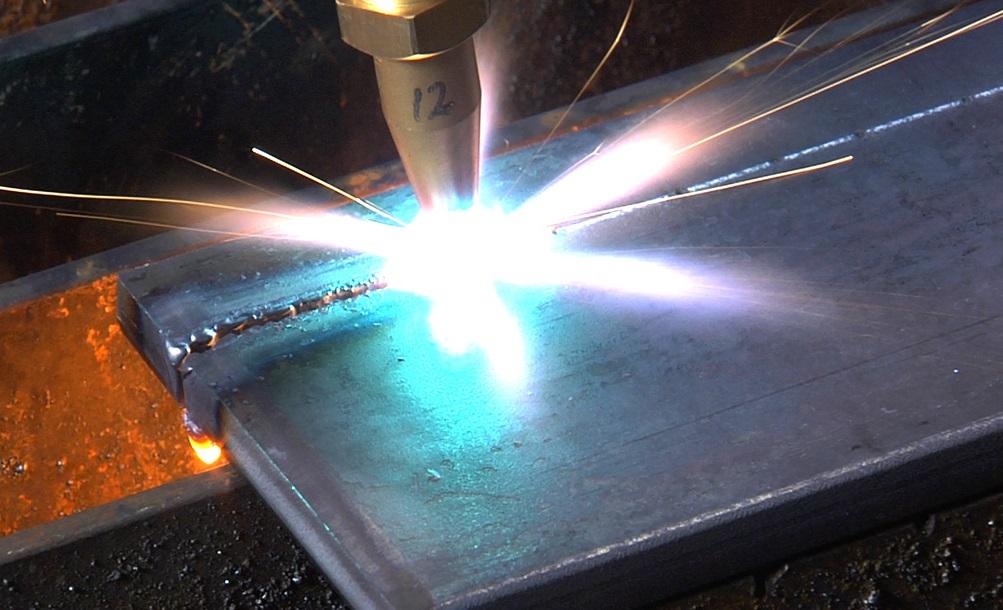

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

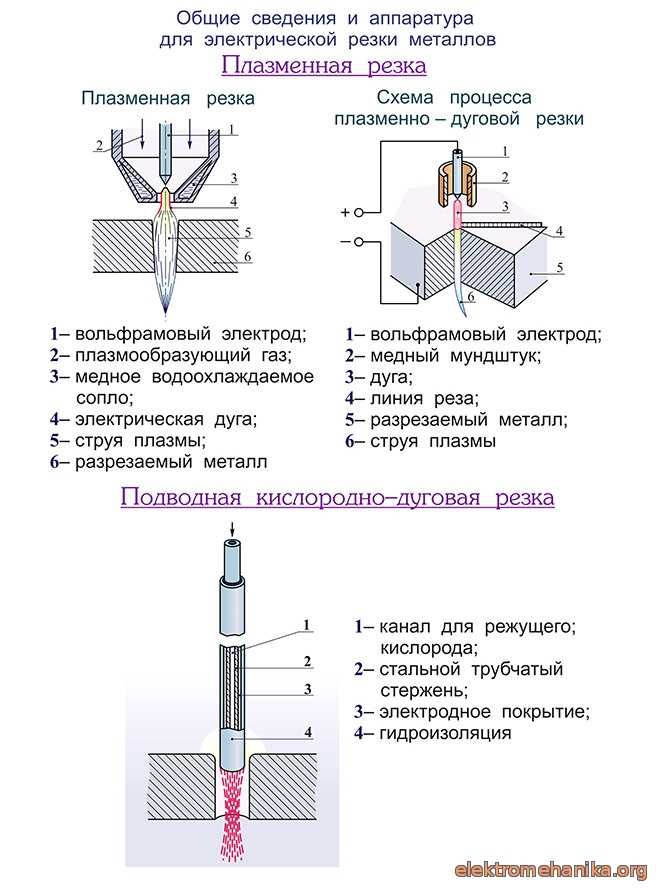

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

- Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

- Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

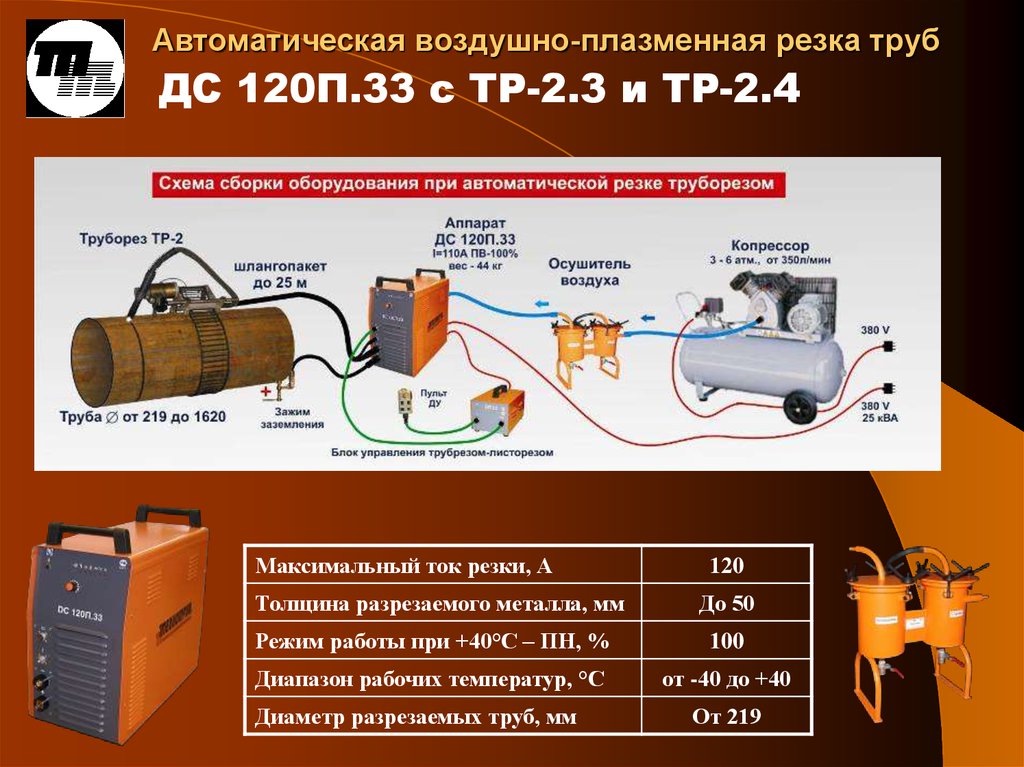

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Какую сварку выбрать – Дуговая или полуавтомат

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

- Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки.

- Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

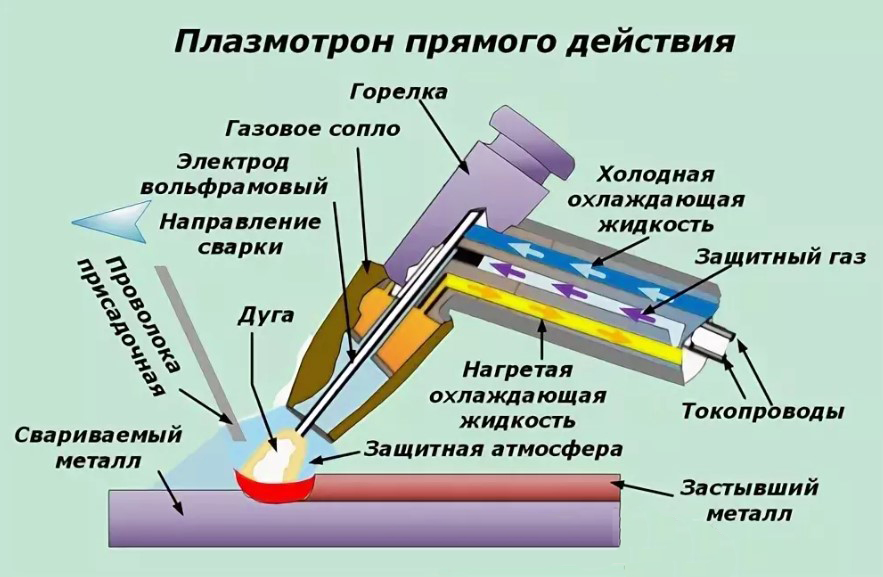

- Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

- Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

- Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

- Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

- Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

- Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Как выбрать плазморез

Перед покупкой данного устройства оцените такие его характеристики:

- Универсальность. Некоторые аппараты подходят как для раскроя металла, так и для сварки штучным электродом, аргонодуговой сварки. Однако нужно понимать, что многофункциональность часто негативно отражается на качестве операций и уровне производительности. Универсальные устройства для плазменной резки редко справляются с материалом, толщина которого превышает 11 мм.

Что нужно для плазменной резки помимо аппарата

- Сопла.

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

- Электроды.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

- Вспомогательные приспособления.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Читайте также

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17.04.2023

Шлифовка металла: методы, виды

Подробнее

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10. 04.2023

04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

Что такое плазморез, его назначение и устройство

В переводе с греческого плазма означает «оформленное вещество», что очень точно передает характер данного агрегатного состояния. Плазмой становится газ, подвергнутый сильному нагреванию и ионизации. В результате газовый поток теряет свою аморфность и хаотичность, приобретая уникальную совокупность свойств: электропроводность, супервысокую температуру и скорость. Эти качества плазмы стали базой для особой технологии обработки металлов, инструментом которой является плазменная дуга.

Сегодня в разных областях промышленного и бытового применения плазменная сварка значительно потеснила традиционные сварочные техники. Свои преимущества среди термических способов обработки имеет и плазменно-дуговая резка. Кроме того, высокотемпературная плазма используется в таких видах работ, как строжка, пайка, напыление и наплавка. А обеспечивает все эти операции плазморез — устройство для тех, кто и варит, и режет.

Свои преимущества среди термических способов обработки имеет и плазменно-дуговая резка. Кроме того, высокотемпературная плазма используется в таких видах работ, как строжка, пайка, напыление и наплавка. А обеспечивает все эти операции плазморез — устройство для тех, кто и варит, и режет.

Конечно, функциональный диапазон любого аппарата зависит от технических данных конкретной модели. Чтобы разобраться, каким может быть плазморез, как он работает и в чем преимущества плазменной технологии, рассмотрим все составляющие более детально.

Для чего нужны плазморезы?

С помощью этих устройств осуществляют крой листовой стали, особенно деталей сложной формы. Сверхвысокая температура дуги позволяет резать жаропрочные сплавы из никеля, молибдена и титана. Плазменным резаком можно прожигать фигурные отверстия и формировать края изделий. Поэтому плазморезы востребованы в таких областях, как приборостроение и ювелирное дело, в создании конструкций, требующих точных соединений, четких и аккуратных контуров. Кроме того, высокотемпературной плазмой можно резать не только металлы и их сплавы, но и материалы с низкой электропроводностью, например, бетон или камень.

Кроме того, высокотемпературной плазмой можно резать не только металлы и их сплавы, но и материалы с низкой электропроводностью, например, бетон или камень.

С помощью плазморезов можно выполнять высокоточную сварку и пайку. Современные плазменные аппараты позволяют работать с легированными и углеродистыми сталями и чугуном, сваривать алюминий и цветные металлы. Для сварки добавляют присадочную проволоку, а вместо воздуха используют инертный газ.

Преимущества и недостатки работы с плазменной дугой

Плюсы

- Нет ограничений по видам металлов: черные, цветные, тугоплавкие сплавы и т. д.

- Возможна обработка неметаллических изделий.

- Высокая скорость разрезания и сквозного прожига.

- Небольшой локализованный нагрев снижает вероятность деформации разрезаемых деталей.

- Возможно выполнение сложного фигурного реза без ограничения форм.

- Чистота кромок разрезанных деталей, необходимость дополнительной обработки минимальна или отсутствует.

- Возможна максимальная точность реза по намеченным контурам.

- При сварке плазменной дугой формируется тонкий и ровный шов.

- Простота освоения и использования оборудования.

Минусы

- Относительно небольшая допустимая толщина реза: у самых мощных аппаратов она составляет не более 8—10 см.

- Необходимость сохранять строго перпендикулярное положение по отношению к поверхности (допустимо отклонение на 10—50°).

Как устроен плазморез

Устройство для плазменной обработки состоит из трех основных компонентов:

- источника питания;

- плазмотрона;

- компрессора.

Компактными и при этом эффективными источниками питания для плазморезов профессионального и бытового класса являются инверторы, выдающие постоянный ток необходимого напряжения. Достоинствами инверторных аппаратов являются простота и удобство эксплуатации, стабильность горения дуги.

Плазмотрон иначе называют плазменной горелкой или плазменным резаком. Это рабочий орган плазмореза. Здесь поток сжатого воздуха, входя в электрическую дугу, преобразуется в струю плазмы, которой и осуществляется резка или сварка. Конструктивными элементами плазмотрона являются электрод, сопло и завихритель воздушного потока.

Электрод является возбудителем электрической дуги. В зависимости от способа плазменной обработки в качестве электрода применяют вольфрамовый стержень или медный водоохлаждаемый электрод с циркониевой или гафниевой вставкой. Цирконий и гафний при воздействии высоких температур образуют тугоплавкую оксидную пленку, предохраняющую электрод от разрушения. Электроды — это расходный материал плазмореза, частота их замены зависит от интенсивности работы, вида и толщины обрабатываемых материалов.

Сопло плазмотрона формирует поток плазмы. Поэтому от его длины и конфигурации зависит и скорость плазменной дуги, и качество кромок разрезанных деталей. Сопло также является расходным элементом, требующим периодической замены.

Сопло также является расходным элементом, требующим периодической замены.

Компрессор — источник сжатого воздуха, подаваемого в плазмотрон с необходимым уровнем давления.

Источник питания, компрессор и плазмотрон в единое устройство соединяют соответствующие шланги и кабели.

Как это работает?

При включении источника тока между катодом и анодом в сопле плазмотрона возникает электрическая дуга. Одновременно с этим от компрессора нагнетается сжатый воздух. Механизм завихрения, расположенный в плазмотроне, направляет его в сопло. Войдя в электрическую дугу, воздушный поток ионизируется и превращается в плазму. Проход через сопло увеличивает температуру и скорость плазменной дуги до сверхвысоких показателей, что позволяет легко и быстро разрезать или сварить любой материал.

Возникшая при включении устройства дуга называется дежурной — она поддерживает устройство в режиме активации. При поднесении плазмотрона к поверхности обрабатываемого изделия дуга замыкается между электродом и металлом и становится режущей. Ею и осуществляют резку. За счет высокой температуры и скорости процесс происходит быстро, разрез получается ровный, а кромки разрезанных деталей аккуратными.

При поднесении плазмотрона к поверхности обрабатываемого изделия дуга замыкается между электродом и металлом и становится режущей. Ею и осуществляют резку. За счет высокой температуры и скорости процесс происходит быстро, разрез получается ровный, а кромки разрезанных деталей аккуратными.

Если плазмотрон отвести в сторону, дуга опять будет гореть в дежурном режиме. При необходимости продолжить резку нужно снова установить контакт с поверхностью изделия. По окончании работы дуга гасится нажатием кнопки, но из плазмотрона еще некоторое время идет струя воздуха, охлаждающая рабочие элементы внутри сопла.

Так процесс выглядит в общих чертах. Но в разных моделях плазморезов могут быть свои особенности (способ поджига дуги, охлаждение и пр.). Рассмотрим эти нюансы далее.

Виды плазморезов

Устройства для плазменной обработки прежде всего можно разделить по главному признаку — способу управления. Получим две основные группы:

- Ручные.

В устройствах этого типа мастер действует плазмотроном вручную: держит резак на весу и ведет его по намеченному контуру. Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %.

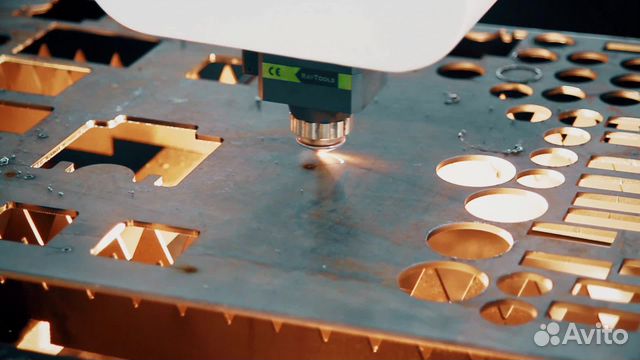

В устройствах этого типа мастер действует плазмотроном вручную: держит резак на весу и ведет его по намеченному контуру. Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %. - Автоматизированные устройства плазменной резки представляют собой станки с числовым программным управлением (ЧПУ). Это крупногабаритное стационарное оборудование, применяемое в условиях высокотехнологичного производства. Работа устройства осуществляется по заданной программе и требует только контроля оператора. Автоматизированные станки снабжены водоохлаждающим механизмом, поэтому продолжительность их включения составляет 100 %.

Основные параметры плазмореза

Сила тока — показатель, от которого напрямую зависят возможности плазмореза. Чем выше сила тока, тем сильнее будет плазменная дуга. Этим определяется, материал какой толщины будет доступен для обработки:

Этим определяется, материал какой толщины будет доступен для обработки:

- Микроплазменные аппараты выдают ток до 25 А. Диаметр сопла в этих устройствах составляет меньше 3 мм. Такое оборудование применяют для высокоточной сварки и резки тонких материалов.

- Плазморезы, работающие на токах среднего уровня (в диапазоне 50—150 А), применяют для сварки и резки разных видов металлов. Сила тока у большинства моделей регулируется в соответствии с толщиной материала. Некоторые аппараты имеют режим малых токовых значений.

- Оборудование, генерирующее ток свыше 150 А. Это, в основном, станки-плазморезы с ЧПУ, используемые в промышленном производстве.

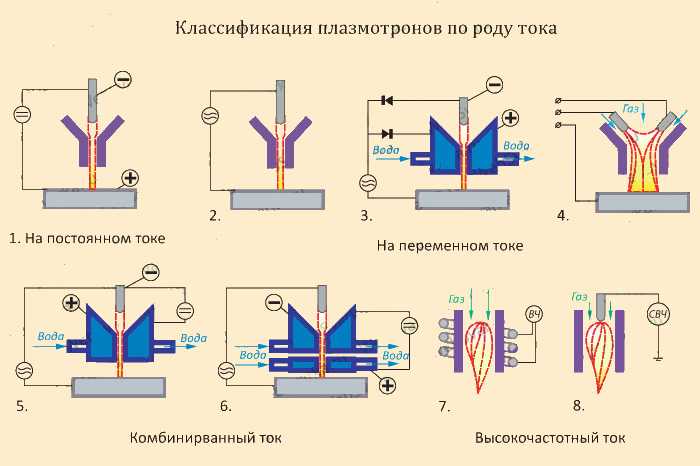

Тип газа также влияет на функциональный диапазон плазмореза. По этому фактору можно выделить два типа аппаратов:

- Плазморезы, работающие на сжатом воздухе. Это основная линейка ручных устройств бытового и полупрофессионального класса. Их главными достоинствами является простота управления, доступность расходных материалов, ремонтопригодность и универсальность.

- Станки для плазменной сварки и резки, работающие на аргоне, кислороде, азоте или их смесях. Такие устройства, как правило, работают в условиях крупного производства, так как предназначены для более сложных видов обработки разных по фактуре и толщине материалов.

Не менее важен и способ возбуждения режущей дуги:

- Контактный способ предусмотрен в инверторных плазморезах бытового класса. Для поджига дуги нужно коснуться плазморезом обрабатываемой поверхности. Такое устройство отличается конструктивной простотой, но придется смириться с появлением окалины на сопле.

- В плазморезах с пневматическим типом поджига дуга образуется в момент подачи газа, без контакта с обрабатываемой поверхностью. Такой механизм максимально удобен при выполнении коротких резов. Он повышает производительность процесса и защищает сопло от быстрого износа.

- Аппараты, в которых дуга возбуждается за счет высокочастотного импульса между катодом и анодом в сопле плазмотрона.

Такой поджиг обеспечивается осциллятором. Дежурная дуга переходит в режущий режим автоматически при поднесении плазмотрона к поверхности изделия. В этом случае на поверхности не остается следов механического контакта.

Такой поджиг обеспечивается осциллятором. Дежурная дуга переходит в режущий режим автоматически при поднесении плазмотрона к поверхности изделия. В этом случае на поверхности не остается следов механического контакта.

Тип охлаждения — параметр, от которого зависит интенсивность и продолжительность работы плазмореза.

Воздушный тип охлаждения характерен для бытового и полупрофессионального оборудования. Такие аппараты снабжены встроенным вентилятором. Для охлаждения рабочих узлов механизма требуются периодические перерывы. Продолжительность непрерывной работы будет зависеть от мощности конкретной модели и интенсивности нагрузки.

Системой жидкостного охлаждения оснащаются более мощные аппараты, чаще всего промышленного класса. Для этого используется смесь дистиллированной воды с этиловым спиртом, циркулирующая по специальным каналам. Такое оборудование практически не имеет ограничений по продолжительности непрерывной работы.

Вид компрессора. Плазморезы бытового класса могут иметь встроенный компрессор. Такие модели не обладают большой мощностью, но они наиболее мобильны и вполне справляются с нагрузкой в небольшой мастерской. Плазморезы, предназначенные для постоянной продолжительной работы, оснащаются внешним компрессором. При выборе такого оборудования нужно иметь в виду возможности пневматической системы рабочего помещения.

Заключение

В этой статье мы разобрали, что такое плазморез и для чего он применяется. С помощью этих устройств осуществляют крой листовой стали, а сверхвысокая температура дуги позволяет резать даже жаропрочные сплавы из никеля, молибдена и титана. Плазменным резаком можно прожигать фигурные отверстия и формировать края изделий.

Такая техника пригодится в самых разных областях как для промышленного, так и для бытового применения. Получить больше информации по конкретным моделям, ответы на интересующие вопросы и купить плазморез по выгодной цене можно в нашем розничном зале или интернет-магазине geon. ru.

ru.

Как пользоваться плазменным резаком | Руководство по плазменной резке

Однажды использовав плазменный резак, вы уже никогда не захотите вернуться к газокислородной резке, шлифовальным дискам или чему-то подобному. Плазменные резаки — это замечательный инструмент, который можно использовать в любой среде металлообработки, они просты в использовании и дешевле в эксплуатации, чем газокислородная резка.

Что такое плазменная резка?

Плазменная резка — это быстрый и простой способ резки любого металла, проводящего электричество. Управлять ручным плазменным резаком на самом деле очень просто.

Как работает плазменный резак?

Плазменные резаки используют постоянное напряжение для нагрева сжатого воздуха до очень высокой температуры, при которой он ионизирует атомы и создает «плазменную дугу». Он протекает через узкое отверстие режущего наконечника (обычно 0,9–1,5 мм) при температуре около 25 000–30 000 градусов по Фаренгейту.![]()

Небольшая струя плазмы проталкивает металл, плавит его и отталкивает расплавленный металл. Он очень сфокусирован по сравнению с кислородной резкой и сравнительными результатами.

Какие металлы режет плазменный резак?

Плазменные резаки режут любой проводящий электричество металл, такой как сталь, нержавеющая сталь, алюминий, медь, латунь и другие проводящие металлы.

6 простых шагов для настройки плазменного резака:

Шаг 1) Подключите плазменный резак к подходящему воздушному компрессору.

Шаг 2) Подключите плазменный резак к источнику питания 240 В или 415 В (в зависимости от приобретаемой машины).

Шаг 3) Подсоедините заземляющий провод к заготовке.

Шаг 4) Подсоедините горелку плазменной резки к машине плазменной резки.

Шаг 5) Выберите силу тока при резке (больше ампер для более толстых материалов).

Шаг 6) Нажмите переключатель на рукоятке резака и перемещайте факел по заготовке, пока плазменная дуга режет металл.

Можно начать с края работы или проколоть отверстие в середине металла. Вырежьте идеальные круги с помощью набора для резки кругов и создайте уникальные формы, используя шаблон.

Поскольку нет необходимости таскать с собой тяжелые газовые баллоны, плазменные резаки довольно портативны, а минимальная зона теплового воздействия и небольшая ширина реза по сравнению с кислородно-топливной резкой являются большим преимуществом.

Какой станок плазменной резки вам нужен?

Во-первых, вы должны найти ответы на следующие вопросы:

– Какое входное напряжение у вас есть в вашей мастерской, 240В или 415В?

– Какова максимальная толщина металла, который вы хотите разрезать?

– У вас есть запас сжатого воздуха? (Вам понадобится воздушный компрессор для подачи сжатого воздуха в плазменный резак.)

Во-вторых, посмотрите, какой из плазменных резаков R-Tech подходит для ваших нужд:

Наш R-Tech P30C Для плазменной резки требуется источник питания 240 В 13 А, поэтому он очень портативный и подходит для домашнего использования и легкой промышленности. Он имеет автоматический запуск резки с помощью ВЧ-контакта. Он обеспечивает чистый пропил 8 мм и отрезной пропил 12 мм на низкоуглеродистой стали.

Он имеет автоматический запуск резки с помощью ВЧ-контакта. Он обеспечивает чистый пропил 8 мм и отрезной пропил 12 мм на низкоуглеродистой стали.

Для работы нашего плазменного резака R-Tech P50HF требуется источник питания 240 В, 32 А, который обычно используется в большинстве мастерских. Он имеет автоматический запуск резки с помощью ВЧ вспомогательной дуги с автоматическим перезапуском и обеспечивает чистый 18-мм рез и 24-мм отрывной рез на низкоуглеродистой стали.

Для нашего плазменного резака R-Tech I-Cut100 требуется трехфазное питание 415 В, 22 А, которое можно найти в промышленных мастерских. Он имеет автоматический запуск резки с помощью вспомогательной дуги HF с автоматическим перезапуском и имеет массивный чистый рез 32 мм и отрывной рез 40 мм.

P30C 30A 240V Станок для плазменной резки P50HF 50A 240V Станок для плазменной резки V Plasma Cutter

В чем заключаются две начальные различия плазменной дуги?

1. ВЧ контактный пуск

ВЧ контактный пуск

ВЧ контактный пуск использует высокую частоту, генерируемую внутри машины, для преодоления зазора между режущим наконечником резака и заготовкой. машина автоматически начнет резку.

2. Запуск вспомогательной дуги ВЧ (с автоматическим перезапуском)

Запуск вспомогательной дуги ВЧ снова использует высокочастотное излучение, генерируемое внутри машины, и при нажатии триггера пламя вспомогательной дуги выходит из режущий наконечник длиной около 1 дюйма. Когда эта вспомогательная дуга коснется заготовки, станок обнаружит это и включит основную силу тока резки. Преимущество этого заключается в возможности запуска на сильно окрашенных или ржавых поверхностях и т. д.

Он также имеет функцию повторного запуска вспомогательной дуги, которая идеально подходит для резки сетки и металла с зазорами и т. д. Когда вы дойдете до конца металла, машина обнаружит это и повторно запустит вспомогательную дугу, поэтому, когда вы перемещаете резак в следующий кусок металла, он почувствует это и перезапустит основную мощность резки. Это избавляет вас от необходимости отпускать курок и повторно нажимать его, чтобы снова запустить дугу.

Это избавляет вас от необходимости отпускать курок и повторно нажимать его, чтобы снова запустить дугу.

В чем разница между чистым разрезом и разделительным разрезом?

Чистый рез

Чистый рез — это когда машина прорезает материал насквозь, а отрезанные части отпадают друг от друга, оставляя только минимальный окалина на нижнем крае, который можно легко удалить с помощью плоскогубцы и т. д.

Метки резки начинаются прямо, а затем имеют небольшой наклон к нижней части разреза. Металл не должен требовать дополнительной обработки перед сваркой и т. д.

Отрезной рез

Отрезной разрез – это когда пользователь использует машину, близкую к максимальной толщине резки. Скорость резки будет намного ниже по сравнению с чистым резом, и металл потребует некоторой очистки по направлению к нижнему краю.

Скорость плазменной резки, сила тока и размер режущего наконечника.

Скорость резки при плазменной резке определяется используемой силой тока и размером разрезаемого материала.

Если вы режете 4 мм с помощью станка на 30 А, вы можете либо установить силу тока на 20 А и иметь среднюю скорость перемещения, либо вы можете настроить станок на максимальную силу тока 30 А (что позволит отрезать 8 мм начисто) и наслаждаться более быстрым перемещением. скорости, однако таким образом вы можете получить немного больше окалины в нижней части разреза.

Что произойдет, если резать слишком медленно?

Если вы будете резать слишком медленно, вы можете столкнуться с тем, что дуга гаснет при использовании высокочастотного аппарата с контактным пуском, а при использовании аппарата с вспомогательной дугой дуга может начать разбрызгиваться (переходя между вспомогательной дугой и основной мощностью резки). Вы также будете получать тепло в процессе работы и будете получать больше окалины в нижней части разреза, поэтому увеличьте скорость перемещения или уменьшите силу тока при резке.

Что произойдет, если резать слишком быстро?

Если вы режете слишком быстро, вы столкнетесь с двумя проблемами:

- Плохое качество резки. Поскольку вы не прорезали весь материал, он не оторвется друг от друга в конце разреза, и перед использованием его потребуется тщательно очистить.

- Возврат шлака. Поскольку вы не прорезали полностью и не переместили горелку, окалина (разрезанный металл) не сможет выдуть дно, поэтому оно будет дуть под острым углом внизу, и если вы двигаетесь слишком быстро , он будет дуть обратно к оператору.

Как определить, правильно ли вы режете.

Начав с края заготовки, убедитесь, что металл прорезан и окалина выходит под углом не более 10-20 градусов. Затем начните перемещать горелку по заготовке, следя за тем, чтобы угол окалины не увеличивался.

Если угол начинает увеличиваться почти до 45 градусов, уменьшите скорость резки. Если вам трудно получить хороший чистый срез и небольшой угол окалины, выходящей из нижней части реза, попробуйте увеличить силу тока резания.

Если вам трудно получить хороший чистый срез и небольшой угол окалины, выходящей из нижней части реза, попробуйте увеличить силу тока резания.

Как выполнять прожиг плазменным резаком (не начиная рез с края металла)

При прожиге металла в начале окалина выдувается обратно, поэтому нормальная практика держать горелку под углом 45 градусов во время работы, чтобы окалина сдувалась от оператора.

После начала резки медленно переместите резак под углом 90 градусов, чтобы рез прошел через весь материал. Как только вы прошли весь путь, вы можете начать перемещать факел.

Обратите внимание:

– Прокалывание сокращает срок службы наконечника из-за большего выброса окалины.

– Обычно вы можете пробивать металл до 1/2 максимальной толщины резки, на которую способен станок.

Что такое строжка при использовании плазменной резки?

Строжка используется, когда необходимо удалить старый сварной шов или дефект металла, и подходит для машин с высокочастотным запуском вспомогательной дуги. Вам нужно будет использовать специальный наконечник для строжки, отверстие которого намного больше, чем у стандартного режущего наконечника.

Вам нужно будет использовать специальный наконечник для строжки, отверстие которого намного больше, чем у стандартного режущего наконечника.

Держите резак примерно под углом 45 градусов для работы и регулируйте длину дуги (расстояние между режущим наконечником и металлом) и скорость, чтобы сдуть нежелательный металл.

Обратите внимание:

– Не пытайтесь выдолбить слишком много за один раз, может потребоваться несколько проходов.

– Имейте в виду, что в этом процессе будут образовываться искры/окалина, и отводить окалин от резака/пользователя, а также соблюдать осторожность с другим персоналом в зоне резки.

Расходные материалы плазменной горелки

Головка плазменной горелки имеет 3 основных расходных детали, которые чаще всего требуют замены:

- Режущий наконечник.

- Электрод.

- Стойка пружины.

Остальные детали, а именно внешнее стопорное сопло и завихритель (газораспределитель) требуют менее частой замены.

Пружинная стойка или заостренная прокладка

Надевается на конец внешнего сопла и обеспечивает расстояние 1–2 мм между наконечником и заготовкой. Его можно удалить, если вы хотите использовать линейку или шаблон для вырезания фигур.

Внешнее сопло

Навинчивается на головку и удерживает наконечник/электрод на месте.

Режущий наконечник

Доступны с различными размерами отверстий. Большее отверстие для большей силы тока/широкой режущей дуги.

1,1 мм для 60 А, 1,3 мм для 80 А и 1,5 мм для 100 А.

Электрод

Вкручивается в головку горелки.

Распределитель газа

Устанавливается между наконечником и электродом и изготовлен из непроводящего материала.

| Пружинная стойка | Двухконечная распорка | Удерживающая насадка |

| Режущий наконечник | Электрод | Распределитель газа |

Какое давление воздуха требуется для плазменной резки?

Вы должны выбрать подходящий воздушный компрессор, чтобы обеспечить подачу необходимого количества воздуха на плазменный резак. Использование слишком маленького воздушного компрессора приведет к тому, что воздушный компрессор будет работать постоянно, а отсутствие правильного давления воздуха на плазменном резаке приведет к неравномерному резу.

Использование слишком маленького воздушного компрессора приведет к тому, что воздушный компрессор будет работать постоянно, а отсутствие правильного давления воздуха на плазменном резаке приведет к неравномерному резу.

Для наших машин плазменной резки R-Tech мы рекомендуем как минимум следующие воздушные компрессоры для достижения хороших результатов резки: прессор

I-Cut100P Плазменный резак: воздушный компрессор мощностью 3 л. Убедитесь, что ваш воздушный компрессор регулярно опорожняется. Все наши плазменные резаки оснащены регулятором давления воздуха с водоотделителем на задней части машины.

Если в водосборнике есть следы воды, чаще сливайте воду из водосборника и воздушного компрессора или установите встроенный осушитель сжатого воздуха, например наш осушитель сжатого воздуха.

Что такое постпоток воздуха/газа?

Когда резка остановится, поток воздуха из наконечника резака будет продолжаться в течение заданного времени, чтобы позволить компонентам резака остыть.

Как вырезать круги плазменным резаком?

Вы можете легко вырезать идеальные круги с помощью набора для вырезания кругов.

Состоит из направляющей с двумя колесами, которая крепится к головке плазменной резки с подшипником, так что головка может вращаться в направляющей. Затем у вас есть удлинители, которые ввинчиваются в направляющую головки и в центр держателя отверстия, который может быть магнитным, закрепленным через просверленное отверстие или небольшой вырез в работе. Как правило, они вырезают круги диаметром от 70 мм до 800 мм.

Плазменная резка по шаблону

Если вы хотите вырезать несколько листов одной формы, вы можете сделать шаблон из непроводящего материала и прижать режущий наконечник к шаблону. Поскольку есть смещение от края наконечника к центральному отверстию, вам придется учесть это при изготовлении шаблона.

Резка прямых линий при плазменной резке

Если вы хотите вырезать очень прямую линию, просто используйте непроводящий материал с прямым краем, чтобы провести режущий наконечник вдоль.

Прокладка Пружина/направляющая колеса

Для облегчения резки и продления срока службы наконечника наши машины плазменной резки R-Tech поставляются с пружинной стойкой, которая удерживает наконечник на расстоянии около 1–2 мм от заготовки. .

Вы также можете использовать двухколесную направляющую из комплекта для круговой резки, которая обеспечивает плавное перемещение по заготовке, так как на нее меньше влияют неровности металла по сравнению с пружинной стойкой.

Безопасность

Соблюдайте правила техники безопасности, указанные в руководстве пользователя.

Вам потребуются защитные очки, такие как наши плазменные очки Flip Front для защиты глаз от плазменной дуги, а также подходящие сварочные перчатки и негорючая рабочая одежда.

Пожалуйста, убедитесь, что вы соблюдаете все соответствующие процедуры по охране труда и технике безопасности, установленные вашей компанией.

Плазменный резак P30C и P50HF Видеодемонстрации/учебные пособия

Видео, демонстрирующее настройку и резку с помощью нашего плазменного резака R-Tech P30C:

> Демонстрационное видео плазменного резака R-Tech P30C

Видеообзоры от Doubleboost, демонстрирующие настройку и резку с помощью нашего плазменного резака R-Tech P50HF :

> Обзор инверторного плазменного резака R-Tech P50HF, часть 1

> Обзор инверторного плазменного резака R-Tech P50HF, часть 2

Как пользоваться плазменным резаком — подробное руководство для начинающих

Перейти к содержимомуКак использовать плазменный резак — подробное руководство для начинающихDylan2020-04-03T19:54:36+00:00

Если у вас никогда раньше не было плазменного резака, то весь процесс покупки станка и его первого использования может оказаться сложным. В этом руководстве мы расскажем о некоторых основных характеристиках, на которые следует обращать внимание при покупке. плазменный резак, чтобы гарантировать, что вы получите машину, которой вы будете довольны в долгосрочной перспективе. Во-вторых, мы проведем вас через весь процесс извлечения машины из коробки и безопасного выполнения первого разреза. Если вы уже знакомы с основами плазменной резки и нуждаетесь в руководстве покупателя, ознакомьтесь с нашими 9Плазменный резак 0007 Обзоры стр.

В этом руководстве мы расскажем о некоторых основных характеристиках, на которые следует обращать внимание при покупке. плазменный резак, чтобы гарантировать, что вы получите машину, которой вы будете довольны в долгосрочной перспективе. Во-вторых, мы проведем вас через весь процесс извлечения машины из коробки и безопасного выполнения первого разреза. Если вы уже знакомы с основами плазменной резки и нуждаетесь в руководстве покупателя, ознакомьтесь с нашими 9Плазменный резак 0007 Обзоры стр.

Отказ от ответственности: Это руководство предназначено только для образовательных целей. Пожалуйста, прочитайте всю документацию и требования безопасности для вашей конкретной машины перед ее использованием.

Что такое плазменный резак?

Плазменный резак — это машина, которую обычно можно найти в мастерских по изготовлению металла, которая позволяет пользователю резать металл любым удобным для него способом. Это машина, которая получает входную мощность (110 В или 220 В) и обрабатывает ее через машину таким образом, что позволяет вам резать практически любой тип металла с помощью горелки машины, чтобы делать очень точные разрезы. Этот аппарат настолько полезен, что многие люди сравнивают его с хорошим сварочным аппаратом. Как только он у вас появится, вы будете корить себя за то, что не купите его раньше. Плазменные резаки дают вам возможность посмотреть на любой кусок металла и безопасно разрезать его по своему вкусу. Плазменный резак для металлообработки такой же, как бензопила для рубки деревьев. Конечно, вы можете использовать другие инструменты для выполнения работы, но плазменный резак делает это намного лучше.

Этот аппарат настолько полезен, что многие люди сравнивают его с хорошим сварочным аппаратом. Как только он у вас появится, вы будете корить себя за то, что не купите его раньше. Плазменные резаки дают вам возможность посмотреть на любой кусок металла и безопасно разрезать его по своему вкусу. Плазменный резак для металлообработки такой же, как бензопила для рубки деревьев. Конечно, вы можете использовать другие инструменты для выполнения работы, но плазменный резак делает это намного лучше.

Сколько мне нужно потратить на плазменный резак?

На рынке плазменной резки более высокая цена за станок известной марки означает получение станка с высокой производительностью, долговечностью, поддержкой производителя и качеством резки. Честно говоря, есть несколько дешевых станков, которые могут делать очень впечатляющие пропилы на толстой низкоуглеродистой стали толщиной 1/2 дюйма, но вопрос в том, как долго они будут делать эти пропилы, пока один из дешевых компонентов станка не сломается? Если вы предпочитаете такие известные бренды, как Miller, Hypertherm и Lincoln, вы можете быть уверены в том, что ваша машина прослужит вам много лет даже при интенсивном использовании.

При этом не каждый ищет машину профессионального уровня, и есть много недорогих альтернатив, которые могут быть очень выгодными. Если вы любитель выходного дня, который просто хочет добавить базовый плазменный резак в свой магазин с ограниченным бюджетом, то есть много отличных вариантов менее чем за 1000 долларов. Ознакомьтесь с нашими руководствами ниже, чтобы узнать, какие машины мы рекомендуем.

- Лучшие плазменные резаки до 300, 500, 700, 1000, 1500 и 2000 долларов

- Лучшие плазменные резаки до 500 долларов

Какую машину лучше всего купить за свои деньги?

Мы считаем, что Hypertherm и Miller обеспечивают максимальную отдачу от затраченных средств. Обе компании предлагают плазменные резаки, которые качественно изготовлены, имеют большую доступность деталей и отличную производительность. Это машины, которые будут стоить вам немного денег авансом, но со временем окупятся надежностью. Вот три машины, которые мы рекомендуем всем остальным.

Вот три машины, которые мы рекомендуем всем остальным.

Powermax 45

Проверить цену на Amazon

Powermax45, безусловно, лучший плазменный резак, который можно найти менее чем за 2000 долларов. Это машина профессиональной серии, изготовленная компанией, известной своей долговечностью, производительностью и отличной поддержкой клиентов. Эта машина создана для людей, которые хотят приобрести лучшую полнофункциональную машину в своем классе.

Очень мощный – резка стали толщиной до 1 1/8″.

Лучшая производительность на рынке. Период.

Сделано в Нью-Гэмпшире, США.

Запасные части и расходные материалы будут доступны через много лет.

3 года гарантии на блок питания и 1 год гарантии на горелку.

0/10

Общий балл

Powermax 30

Узнать цену на Amazon Рабочее пространство. При весе всего 22 фунта это отличный портативный плазменный резак, который поставляется со всем необходимым для начала работы прямо из коробки.

Возможность резки 5/8″ при 220 В и 1/2″ при 120 В.

Поставляется с очками, перчатками и переходниками для шнура.

3 года гарантии на блок питания и 1 год гарантии на горелку.

Сделано в Нью-Гемпшире, США. Цена на Amazon С точки зрения качества, Miller производит одни из лучших машин наряду с Hypertherm. Эта машина стоит каждого доллара, который они за нее берут, и ее любят многие профессионалы.

Изготовлено одним из лучших производителей машин.

Оба 220В и 120В. Поставляется с адаптером шнура для обоих, чтобы соответствовать различным моделям вилок.

Большая доступность запчастей от Miller, а также других брендов.

0/10

Общая оценка

Нужен ли мне плазменный резак со встроенным воздушным компрессором?

Некоторые плазменные резаки оснащены встроенными воздушными компрессорами для подачи воздуха в машину во время резки.

Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет.

Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет.- Лучшие плазменные резаки со встроенными компрессорами

Что означает вспомогательная дуга? Мне это нужно?

Почти все качественные плазменные резаки имеют так называемую пилотную дугу. Это означает, что вы можете сделать разрез с помощью резака плазменного резака, не касаясь кончиком резака металла. Как правило, при использовании аппарата с пилотной дугой вы держите кончик резака едва касающимся металла, что обеспечивает более гладкую резку и увеличивает срок службы расходных материалов вашего резака.

Эта функция также значительно упрощает резку просечно-вытяжной стали.

Эта функция также значительно упрощает резку просечно-вытяжной стали.

Машины без вспомогательной дуги, как правило, дешевле и требуют, чтобы кончик резака касался куска металла, чтобы сделать разрез. Это действительно может сильно повлиять на ваши расходные материалы и в долгосрочной перспективе не стоит сэкономленных лишних денег. Мы рекомендуем вам вкладывать деньги только в машину с поддержкой Pilot Arc.Что такое расходные материалы? Как часто мне придется их заменять?

Расходные материалы — это детали вашего плазменного резака, которые со временем изнашиваются после выполнения многочисленных разрезов. На вашем резаке есть различные типы расходных деталей, таких как экраны, дефлекторы, стопорные колпачки, сопла, электроды и завихрители. Каждый из этих компонентов имеет различный срок службы в зависимости от того, как вы используете свою машину. К счастью, производители продают комплекты расходных материалов со всеми необходимыми деталями в одной удобной упаковке.

Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину.

Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину.Какое оборудование для обеспечения безопасности необходимо для использования плазменной резки?

Когда дело доходит до работы с плазменным резаком, важно знать, что этот аппарат может привести к серьезным травмам при неправильном использовании. Тем не менее, при наличии основных средств защиты и правил техники безопасности плазменный резак является безопасным инструментом.

Рекомендуемое защитное снаряжение

- Плазменный шлем для защиты глаз и лица

- Сварочная шапка для защиты волос от искр

- Жилет сварщика для защиты рук и туловища

- Сварочные перчатки для защиты рук

- Джинсовый комплект для защиты ног (отличная идея — надеть кожу для защиты ног)

- Ботинки со шнуровкой и шнуровкой для защиты ног от искр и падающих кусков металла (мы рекомендуем стальной носок с тугой шнуровкой, чтобы металл не упал внутрь ботинка).

- Огнетушитель

При резке металла большая часть всех искр и расплавленного металла будет лететь в пол. Однако, когда вы впервые начинаете резку, всегда есть шанс, что металл будет распыляться вверх до тех пор, пока плазма полностью не пробьет кусок металла, который вы режете. Люди обычно называют это «ответным ударом». Обычно это происходит с более толстым металлом и происходит только на доли секунды. Тем не менее, искры по-прежнему достаточно велики, чтобы вызвать ожоги через одежду и голову. Вот почему оборудование для обеспечения безопасности очень важно.

Сапоги со стальным носком также настоятельно рекомендуются, если вы будете резать тяжелые секции металла. Вы всегда должны быть в курсе того, куда упадет металл после того, как вы сделаете разрез, чтобы предотвратить травмы и ожоги. Однако, как и в случае с большинством инструментов, иногда другие факторы отвлекают нас от запоминания этого, и случаются несчастные случаи. Мои ботинки со стальным носком несколько раз спасали меня от подобных ситуаций.

Теперь я знаю, что некоторые из вас, читающие это, являются рабочими, которые будут смеяться над половиной вещей в этом списке и думать: «Мне все это не нужно. Просто дай мне шлем и перчатки. Ну, это был я, когда только начинал. И угадайте, что после того, как капающая горячая сталь упала, мои развязанные ботинки обожгли мою ногу, мои чертовы волосы почти загорелись, дыры насквозь 90% моих рабочих рубашек из-за искр и металлических частей, падающих и разбивающих мои пальцы ног. Я узнал, что использование этого защитного оборудования стоит каждой копейки. Так что делайте как хотите, но, на мой взгляд, оборудование для обеспечения безопасности стоит каждой копейки. И помните, НИКОГДА не режьте без защиты глаз.

- Лучший шлем для сварки и плазменной резки

О каких опасностях следует помнить?

Повреждение глаз

Защита глаз обязательна. Приобретите себе хороший плазменный шлем. Я рекомендую полностью экранированный шлем вместо очков просто потому, что получить удар металлической искрой по лицу — отстой.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете.Легковоспламеняющиеся жидкости/предметы вокруг зоны резки

Это ОГРОМНАЯ проблема. Многие люди работают в гаражах, забитых предметами и химикатами, которые мы храним вокруг нашего верстака. Это могут быть такие вещи, как очиститель тормозов, масло, бензин, очиститель карбюратора, запасные тряпки и т. д. Все эти вещи очень опасны. Непрерывные искры подожгут эти вещи, и вы даже не заметите, как они горят, когда будете резать в маске. Пожалуйста, отнеситесь к этому очень серьезно, так как это серьезная угроза. Убедитесь, что у вас есть чистое место для резки, на котором нет легковоспламеняющихся предметов, и на всякий случай имейте огнетушитель.

Падение кусков металла

Мы уже говорили об этом, но будьте осторожны, куда упадут куски металла, когда будете делать разрезы.

Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака.

Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака.Обращение с металлом после резки

Многие новички не осознают, что металл после резки очень горячий. Так что имейте в виду, что металл может обжечь вас даже через перчатки после того, как он был разрезан (особенно мелкие кусочки). Дайте ему время остыть, прежде чем брать его. Если вам нужно поднять его, пока он горячий, используйте пару тисков.

Какое оборудование мне нужно в моей мастерской для запуска моего плазменного резака?

Правильное подключение питания для вашей машины

Это может быть 110 В или 220 В в зависимости от вашей машины. Также вам нужно будет убедиться, что, если вы используете 220 В, вилка на машине соответствует розетке, которая у вас есть.

Воздушный компрессор

Для работы плазменной резки требуется воздушный компрессор (если он не встроен в вашу машину). Вам понадобится постоянное давление воздуха, чтобы делать разрезы.

Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится.

Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится.- Какой размер компрессора мне нужен для моего плазменного резака?

Фильтр влаги

Большинство пользователей используют фильтр влаги, который обеспечивает подачу чистого сухого воздуха в плазму от их компрессора. Это поможет увеличить срок службы вашей машины и рекомендуется. Обычно их можно купить примерно за 50 долларов.

- Лучший осушитель воздуха для плазменной резки

Точильный станок или проволочный круг

Если вы режете металл с краской, вам может потребоваться отшлифовать поверхность вокруг разрезов до голого металла. Краска может загореться во время резки и стать опасной. Хотя это не является обязательным, я обычно делаю это, потому что это увеличивает видимость моей линии разреза. Если я нарисую свою линию на краске, и она начнет гореть, я потеряю нарисованную линию разреза.

Как резать с помощью плазменного резака?

- Включите воздушный компрессор и начните создавать давление воздуха

- Откройте окна в вашем магазине, чтобы проветрить воздух

- Очистите прилегающую территорию и убедитесь, что нет пожароопасных ситуаций

- Закрепите металл в тисках, на козлах или прикрепите к столу.

- Убедитесь, что отрезанный металл не ударит вас или ваш плазменный шнур при падении

- Очистите выбранную область разреза с помощью проволочного круга или шлифовального станка до чистого металла

- Нарисуйте линию разреза металлическим мелом или другим маркером

- Закрепите заземляющий зажим плазменного резака на куске металла, который останется неподвижным после выполнения разреза

- Наденьте защитное снаряжение

- Включите плазменный резак и воздушный шланг

- Дважды проверьте, что ваша машина получает питание и воздух

- Выровняйте свое тело на куске металла так, чтобы вы были дальше от искр, имели четкий обзор вашего пореза и были в безопасности от падения куска металла после его разреза.

- Дважды проверьте, можете ли вы перемещать плазменный резак по всему диапазону движения разреза без необходимости изменять его положение в середине разреза.

- Опустите плазменный колпак

- Слегка расположите плазменный резак над куском металла, чтобы по возможности предотвратить отдачу (это невозможно, если вы начинаете резать в середине куска металла)

- Нажмите переключатель или кнопку на резаке и сделайте разрез, используя медленные плавные движения

- Продолжайте резать, пока не услышите звук удара металла об пол

- Дайте металлу остыть, прежде чем поднимать его с земли (маленькие куски металла, как правило, намного горячее)

Заключение

Я надеюсь, что это руководство окажется полезным для всех вас. Я знаю, что получение нового инструмента — это увлекательно, и я хотел сделать руководство, чтобы люди могли начать работу как можно быстрее. Лично я считаю, что качественный плазменный резак является важным инструментом для любого, кто занимается производством металлов.

Такой поджиг обеспечивается осциллятором. Дежурная дуга переходит в режущий режим автоматически при поднесении плазмотрона к поверхности изделия. В этом случае на поверхности не остается следов механического контакта.

Такой поджиг обеспечивается осциллятором. Дежурная дуга переходит в режущий режим автоматически при поднесении плазмотрона к поверхности изделия. В этом случае на поверхности не остается следов механического контакта. Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет.

Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет. Эта функция также значительно упрощает резку просечно-вытяжной стали.

Эта функция также значительно упрощает резку просечно-вытяжной стали.  Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину.

Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете. Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака.

Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака. Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится.

Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится.