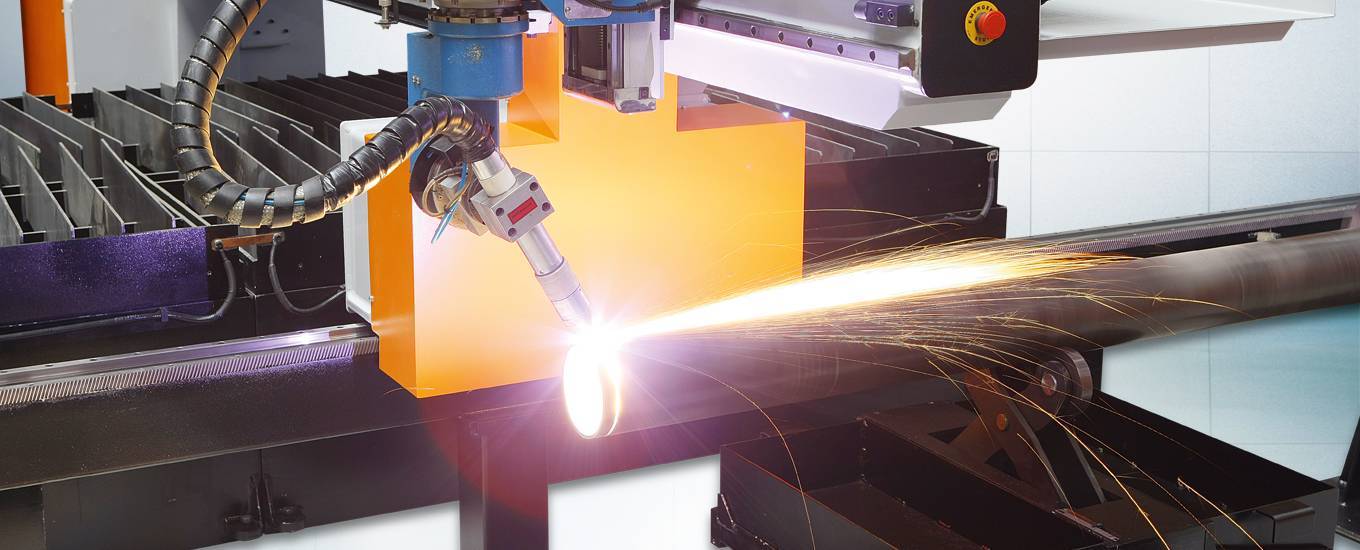

Резка металла с помощью плазмореза

Плазменная резка металлов выступает одним из эффективных методов кроя материалов по соотношению скорости процесса и качества реза. Хотя по затратам на оборудование она значительно превосходит газопламенную резку, ввиду чистоты кромок отпадает необходимость в последующей механической зачистке, повышается производительность, увеличивается объем выпущенных изделий. Рассмотрим суть резки металла с помощью плазмореза, какое потребуется оборудование, пошаговую инструкцию по выполнению процесса.

- Суть метода плазменной резки

- Разновидности плазменной резки металлов

- Преимущества резки металла плазморезом

- Необходимое оборудование для плазменной резки

- Необходимые СИЗ

- Пошаговое руководство по резке металла плазморезом

Суть метода плазменной резки

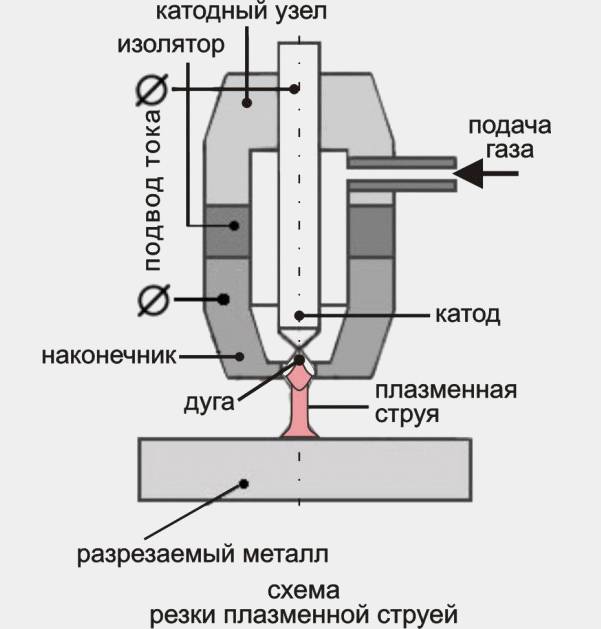

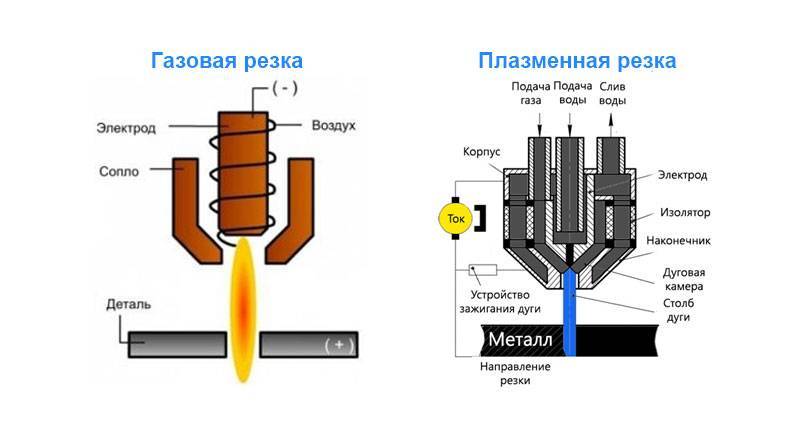

Плазменная резка металлов заключается в нагреве материала электрической дугой и его и пробивании струей плазмы.

За счет высокой температуры происходит быстрый нагрев и возможна резка любого металла. Высокое давление плазменной дуги сдувает частицы шлака и капли расплавленного материала, поэтому разрезанные кромки получаются чистыми. Кинетическая энергия ионизированных частиц и тепловая энергия электрической дуги в сочетании более эффективны, чем газовое пламя кислородного резака. Такой метод резки плазмой называется CUT.

Разновидности плазменной резки металлов

Существует несколько отличий по реализации, оборудованию и принципам работы аппаратов для CUT-резки.

По оборудованию

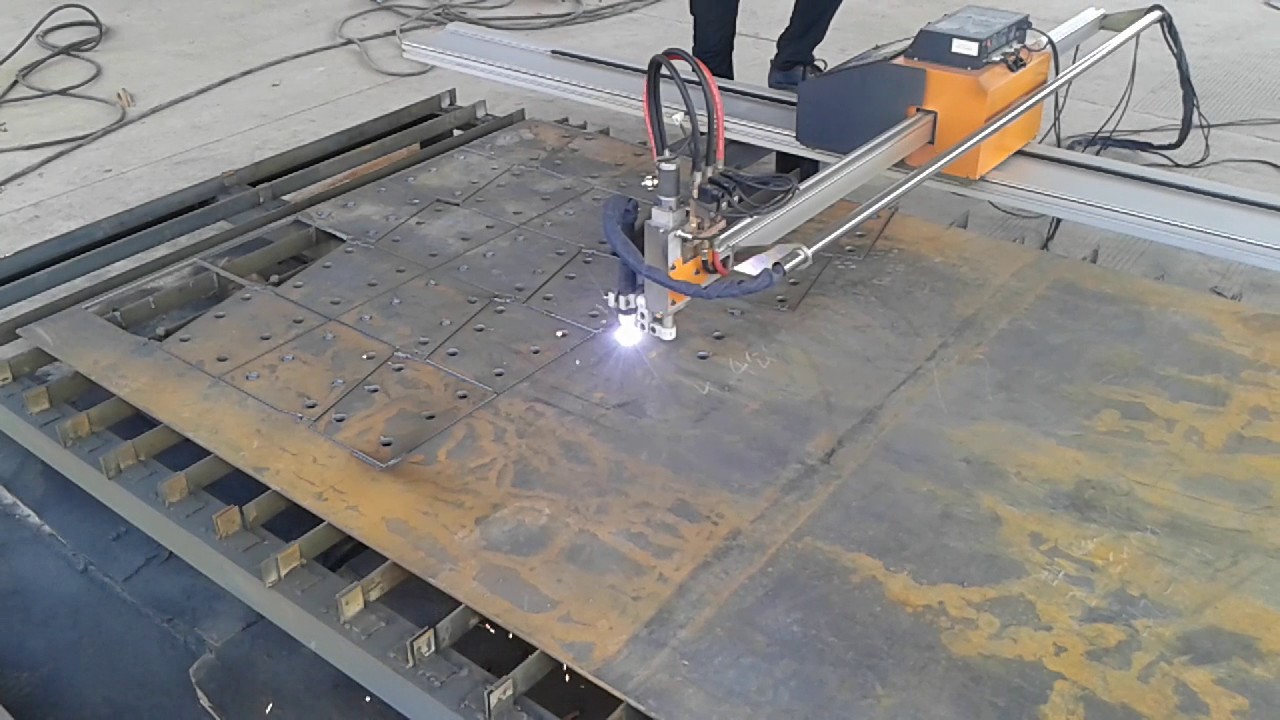

Аппараты бывают ручными и в виде установок с ЧПУ. Первый тип компактный, инвертор можно легко перенести в руках на нужное место. Но мощность плазмореза невысокая, максимальная толщина металла, которую он способен прорезать, составляет 10-16 мм. Есть ручные версии промышленного масштаба, которые режут толщину до 100 мм. У них предусмотрено водяное охлаждение, но сам плазмотрон сварщик удерживает и направляет руками.

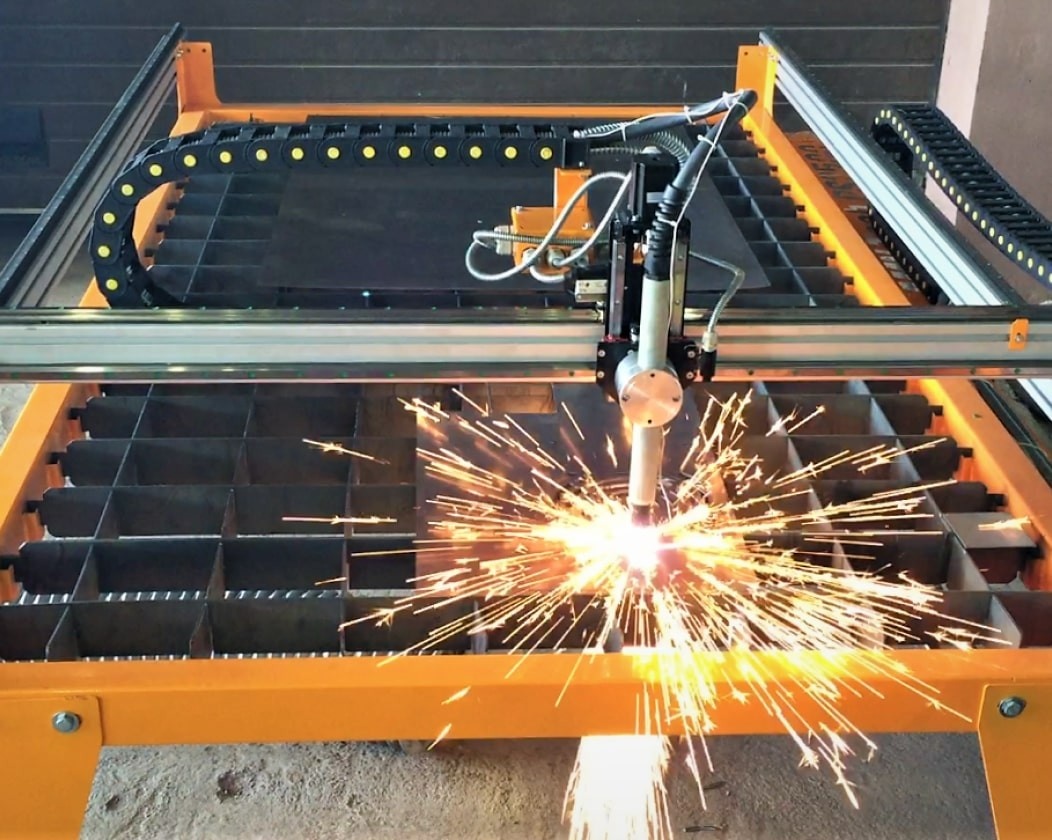

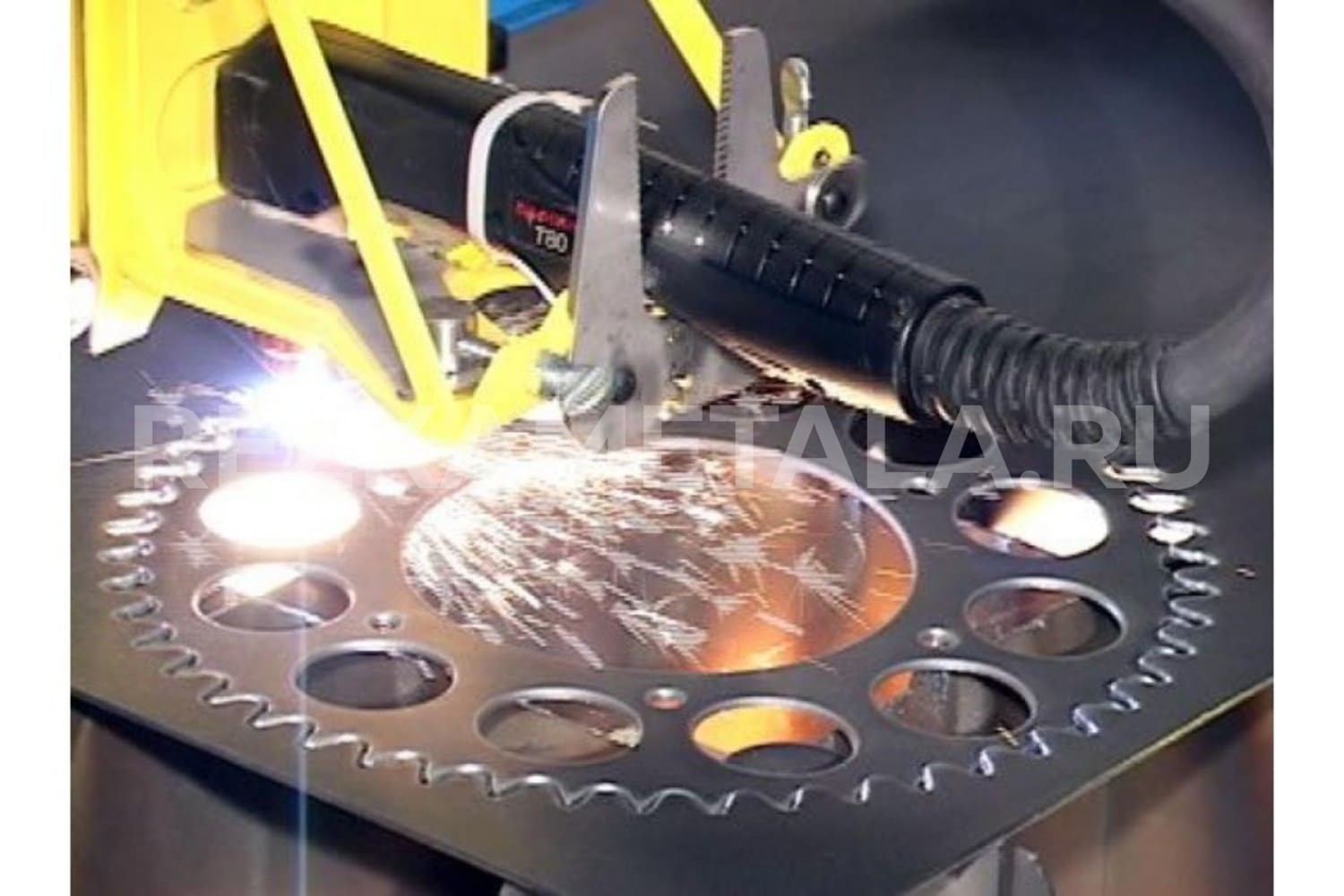

Станки с ЧПУ работают по загруженным в память шаблонам, а головка плазмотрона передвигается на каретках при помощи приводов от электродвигателей. Машинная плазменная резка позволяет кроить металлы сечением до 200 мм, выполнять криволинейные резы четко по шаблону, но стоимость такого оборудования высокая. Размещается оно стационарно.

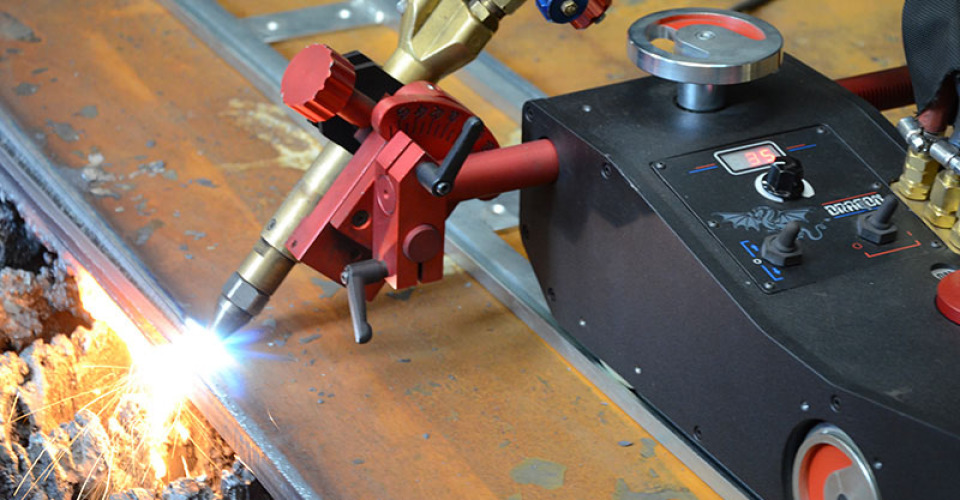

По типу поджига

Бюджетные плазморезы имеют в сопле горелки только анод. Катодом выступает само изделие (разрезаемый материал). Чтобы появилась плазменная дуга, необходимо поднести горелку к заготовке и коснуться ее. Этот способ поджига называется контактным. При многочисленных подходах приходится часто зажигать дугу касанием головки горелки об изделие. Это сокращает срок службы оснастки, замедляет работу.

Этот способ поджига называется контактным. При многочисленных подходах приходится часто зажигать дугу касанием головки горелки об изделие. Это сокращает срок службы оснастки, замедляет работу.

В более дорогих плазмотронах установлены катод и анод. Дуга горит между ними сразу после нажатия кнопки, даже когда горелка находится далеко от изделия. Такая дуга называется дежурной, а способ поджига – бесконтактным. При подносе к разрезаемому материалу плазменная дуга замыкается на нем и ведется резка. Этот метод более удобный для объемной работы или частых коротких резов.

По используемому газу

Для резки черных металлов используется подача сжатого воздуха. К плазморезу подключается компрессор, который вырабатывает давление и объем, соответствующие характеристикам аппарата. Еще черные металлы и легированная сталь могут резаться плазморезами с водой. Она заливается в специальный отсек и подается прямо в сопло горелки. При нагреве образуется пар, создается давление, кислород в испаряемой воде ионизирует электрическую дугу для образования плазмы.

Цветные металлы (медь, латунь, алюминий и пр.) режутся при помощи подачи сжатого газа из баллона. Это может быть азотно-кислородная смесь, чистый азот, аргоно-водородная смесь. Такой газ выступает не только расходным веществом для образования плазмы, но и защищает расплавленный металл от взаимодействия с окружающей средой, поскольку сам является инертным. В противном случае жидкий металл сильно кипел бы, оставались бы наплывы, нуждающиеся в последующей механической обработке.

Преимущества резки металла плазморезом

Плазменная резка имеет явные преимущества по сравнению с газопламенной при помощи баллонов с кислородом и пропаном или ацетиленом:

- Высокая скорость работы, обеспечивающая повышенную производительность при больших объемах резки.

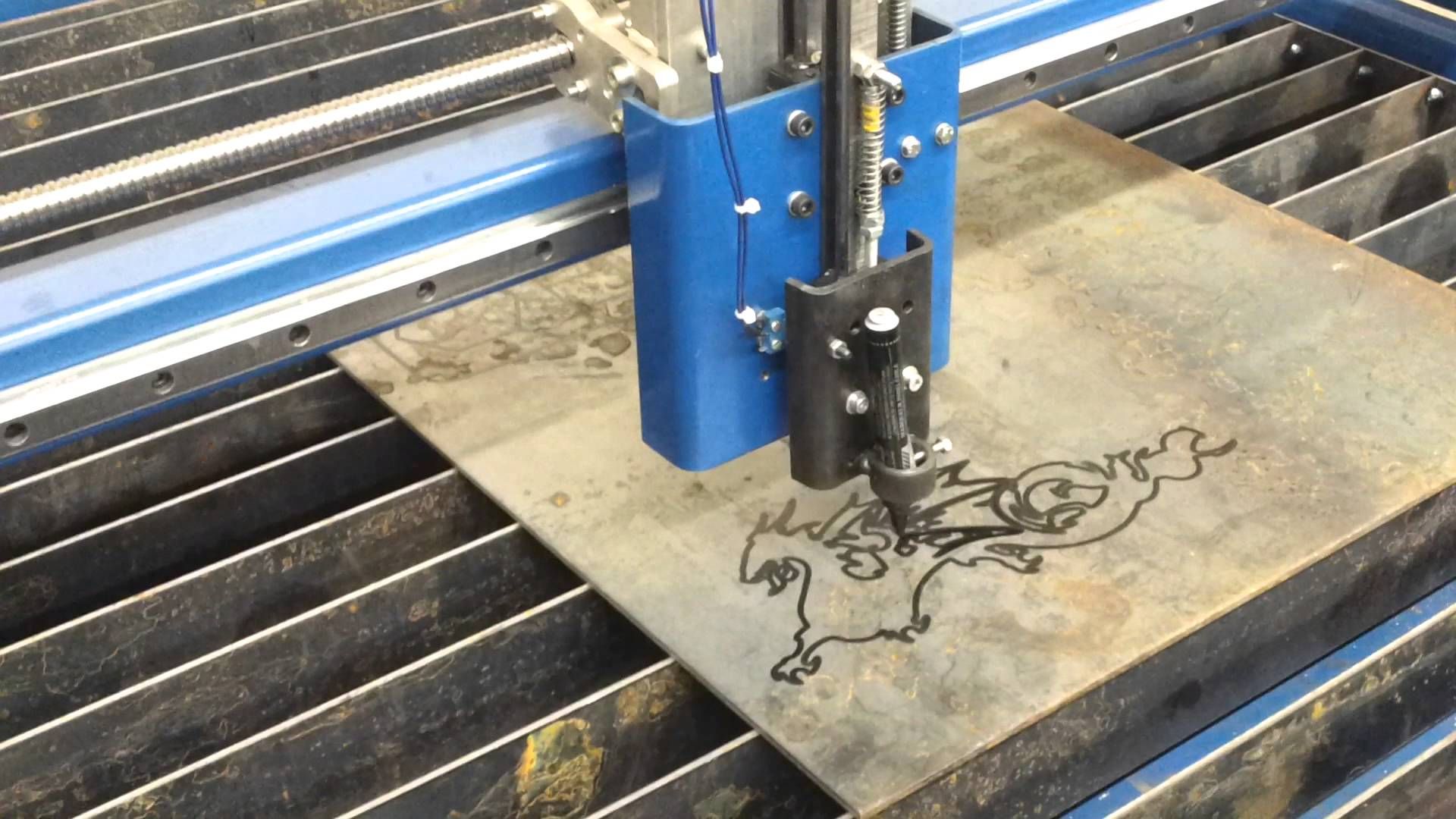

- Возможность выполнять криволинейные резы любой сложности, вырезать фигуры, детали необычной формы.

-

Аккуратный рез без наплывов, с ровной кромкой, что сокращает последующую механическую обработку шлифовальными машинками или вовсе исключает ее.

- Ввиду высокой температуры нагрев зоны резки происходит мгновенно, поэтому остальная часть изделия не успевает нагреться и деформироваться.

- Максимальная толщина реза, зависящая от мощности плазмореза, составляет до 200 мм.

- Ширина реза составляет 1-2 мм (зависит от силы тока и толщины металла), что позволяет экономно кроить материал при вырезании многочисленных однотипных деталей.

- Возможность резать черные, легированные и цветные металлы, а также не металлы, включая керамику, бетон. Кислородным пламенем резать тугоплавкие металлы невозможно вообще.

- Высокая экологическая безопасность, поскольку происходит минимальное выделение вредных газов в атмосферу.

- Возможность резать под прямым углом и держа горелку под наклоном, сразу снимая фаску для разделки кромок под сварку.

-

Высокий уровень безопасности, поскольку нет баллонов с горящими газами и кислородом.

Плазморезы, работающие с водой, наиболее компактны, поскольку не требуют компрессора и газового баллона. Их легко транспортировать для удаленной работы.

Среди минусов резки металла с помощью плазмореза – высокая стоимость оборудования. Еще во время процесса дуга громко шипит, поскольку поток плазмы выходит на высокой скорости. Расходники для аппаратов CUT-резки дорогие, и ремонт самих аппаратов тоже не дешевый.

Необходимое оборудование для плазменной резки

Чтобы резать металлы и другие материалы плазмой, нужно купить плазморез, плазмотрон и компрессор.

Выбор плазмореза

При выборе плазмореза учитывают несколько характеристик аппарата:

-

Питающее напряжение. Бывает 220 или 380 V. Первый вариант подходит для гаража, домашней мастерской. Аппарат легко подключить к бытовой сети. Для предприятия и профессиональной деятельности лучше купить трехфазный инвертор повышенной мощности.

Он более производительный, но в обычную розетку включить его не получится.

Он более производительный, но в обычную розетку включить его не получится.

-

Сила тока. Характеристика напрямую влияет на максимальную толщину разрезаемого металла. При показателе 30-50 А, плазморез справится с заготовками сечением 10-16 мм. Для работы с листами 50-60 мм потребуется сила тока 140-160 А.

-

Продолжительность нагрузки. Определяет, как долго можно вести резку металла без остановки. Недорогие модели имеют ПН 40%, т.е. нуждаются в перерывах каждые 4 минуты (4 минуты – резка и 6 минут – охлаждение). Для профессиональной деятельности лучше купить плазморез с ПН 60-100%.

Хороший недорогой вариант для гаража и частной мастерской – БАРСВЕЛД Profi CUT-47 D. Он весит всего 6,6 кг, имеет дисплей для установки режимов резки, прочный металлический корпус. Для предприятия лучше приобрести промышленную версию с повышенной силой тока БАРСВЕЛД Profi CUT-167 D.

Настройки аппарата для плазменной резки

| Толщина металла, мм | Сила тока, А | Давление воздуха, атм. | Диаметр сопла, мм |

|---|---|---|---|

| 1-10 | 40-50 | 4,5 | 0,9-1,1 |

| 10-15 | 50-80 | 4,5 | 1,5-1,8 |

| 15-25 | 80-130 | 5 | 1,8-2,2 |

| 25-50 | 100-150 | 5,5 | 2,2-2,5 |

Выбор плазмотрона

Плазмотрон или плазменный резак – это горелка в руках сварщика, которой ведется резка металла. Инструмент различается по максимальной силе тока, длине рукава и типу охлаждения. Сила тока должна соответствовать плазморезу.

Для вырезания мелких заготовок за рабочим столом достаточно короткого кабель-канала 2-3 м. Для работы с большими листами стали лучше иметь длинный рукав плазмотрона 6-8 м, чтобы не переставлять аппарат.

Плазменные резаки с воздушным охлаждением дешевле, но при частой работе на высокой мощности они быстрее перегреваются, портится оснастка. Модели с водяным охлаждением дороже, зато благодаря циркуляции жидкости позволяют дольше вести непрерывную резку. Хороший вариант по цене – БАРСВЕЛД LT-50 с рукавом 6 м, головка которого рассчитана на ток 50 А. Более профессиональная модель – ERGOCUТ A101. Она выдерживает силу тока до 100 А и имеет опорную скобу, помогающую поддерживать постоянное расстояние между соплом и изделием.

Выбор компрессора

Чаще всего плазморезы используют для аккуратной резки черных или легированных сталей. В таком случае к нему приобретают компрессор. Характеристики модели должны совпадать с требованиями плазмореза, иначе аппарату не будет хватать воздуха для полноценной работы.

В таком случае к нему приобретают компрессор. Характеристики модели должны совпадать с требованиями плазмореза, иначе аппарату не будет хватать воздуха для полноценной работы.

Поскольку сжатый воздух принимает непосредственное участие в образовании плазмы, от его чистоты зависит работа плазмотрона и качество реза. Лучше использовать компрессоры безмасленого типа, у которых камера со смазкой и камера с поршнем разделены. Это обеспечивает чистоту сжатого воздуха.

Недорогой вариант такого компрессора с хорошим качеством – OL 195/24 СМ1.5 (FUBAG). Он вырабатывает 180 литров в минуту и имеет ресивер на 24 л. Более производительная версия для профессионального использования – PASSAT-50 BLACK Aurora. У нее 4 цилиндра, поэтому за минуту вырабатывается 500 л сжатого воздуха. Впрочем, если у компрессора есть хороший фильтр на выходе, можно использовать и модели масляного типа.

Необходимые СИЗ

Поскольку температура плазменной дуги в 6 раз превышает температуру электрической дуги, обязательна защита сварщика материалами, не поддерживающими горение. Основное внимание стоит уделить крагам из толстой ткани. Например, у перчаток БАРСВЕЛД с подкладкой отличная теплозащита. Их шьют из нити Kevlar, поэтому они отличаются повышенной прочностью.

Основное внимание стоит уделить крагам из толстой ткани. Например, у перчаток БАРСВЕЛД с подкладкой отличная теплозащита. Их шьют из нити Kevlar, поэтому они отличаются повышенной прочностью.

Во время горения дуги излучается яркий свет и УФ-лучи. Они вредны для роговицы и сетчатки глаза, а также кожи. Для защиты сварщика в процессе плазменной резки используется сварочная маска. Удобнее проводить работы в маске-хамелеон. В ней легко установить резак на начало линии реза (хорошо видно разметку маркером), а затем точно начать крой, смотря через затемненный дисплей. Оптимальный вариант по цене и качеству – маска БАРСВЕЛД МС 307 ПРЕМИУМ (FULL COLOR). Она передает цвета естественно, сварщик хорошо видит процесс реза, куда отлетает шлак, насколько чисто выполняется работа.

Пошаговое руководство по резке металла плазморезом

Чтобы резать металл с помощью плазмореза, следуйте инструкции:

- Разместите заготовку так, чтобы под ней было свободное пространство.

Убедитесь, что искры не будут попадать на воспламеняющиеся материалы.

Убедитесь, что искры не будут попадать на воспламеняющиеся материалы. - Заранее предусмотрите, куда будет падать вырезанная деталь.

- Включите инвертор CUT, запустите компрессор, дождитесь, пока создастся нужное давление.

- Наденьте маску, зажгите дежурную дугу на резаке.

- Поднесите плазмотрон к началу линии реза.

- Коснувшись дугой материала, дождитесь его расплавления и сплошного пробивания.

- Держите горелку почти перпендикулярно поверхности или с небольшим наклоном, в противоположную от направления движения сторону.

- Ведите плазмотрон по разметке. Скорость зависит от толщины металла.

- Прорезав 5 см остановите процесс и оцените, насколько чисто резак прорезает металл. Возможно, необходимо увеличить силу тока.

Для резки ровных заготовок можно использовать опорную направляющую в виде толстой пластины, уложенной за 5 мм от размеченной линии. Ведя головку резака вдоль нее получится ровный рез. Аналогично по шаблону можно выполнять криволинейные линии. Если после резки остались наплывы шлака с обратной стороны, сбейте их шлакоотделителем или удалите шлифовальной машинкой.

Аналогично по шаблону можно выполнять криволинейные линии. Если после резки остались наплывы шлака с обратной стороны, сбейте их шлакоотделителем или удалите шлифовальной машинкой.

Плазморезом можно разрезать все известные виды металлов, поскольку температура плазмы достигает 30 тыс. градусов. Можно резать даже не металлы, например, керамику.

Какой компрессор подойдет для плазмореза? СкрытьПодробнееЭто зависит от минимальных требований конкретного плазмореза. Например, у ручных моделей с силой тока до 40 А зачастую требуется 150-200 л воздуха в минуту. Промышленные плазморезы нуждаются в 400-500 л/мин, поэтому для них нужны более мощные компрессоры с большими ресиверами.

Как подобрать силу тока для плазменной резки? СкрытьПодробнее

При силе тока до 50 А получится резать металл толщиной не более 16 мм. Причем это будет «грязный» рез, предназначенный для разделки материала. «Чистовой» рез составляет около 8-10 мм. После него не требуется механическая обработка от наплывов.

Сила тока подбирается опытным путем, чтобы при резке материал продувался насквозь и не «слипался» после прохода плазмотрона. Но ширина реза при этом должна быть минимальная, без оплавления кромок.

Причем это будет «грязный» рез, предназначенный для разделки материала. «Чистовой» рез составляет около 8-10 мм. После него не требуется механическая обработка от наплывов.

Сила тока подбирается опытным путем, чтобы при резке материал продувался насквозь и не «слипался» после прохода плазмотрона. Но ширина реза при этом должна быть минимальная, без оплавления кромок.

Если у вас резак с контактным типом поджига, поднесите головку плазмотрона к изделию и слегка коснитесь его. При бесконтактном поджиге достаточно нажать на кнопку плазменного резака, чтобы возбудилась дежурная дуга.

Какое расстояние держать между горелкой и металлом? СкрытьПодробнее

Воздушный зазор между плазменным резаком и изделием зависит от силы тока. А она выставляется исходя из толщины материала. Следовательно, при крое тонких листовых заготовок 1,0-1,5 мм поддерживается минимальное расстояние 1,5-2 мм. При работе с металлом 4-6 мм зазор можно увеличить до 4-5 мм. Выше поднимать резак не стоит, поскольку это уменьшает силу воздействия дуги.

При работе с металлом 4-6 мм зазор можно увеличить до 4-5 мм. Выше поднимать резак не стоит, поскольку это уменьшает силу воздействия дуги.

Проверьте сопло. Возможно, на него налипли капли шлака или металла, поэтому часть выходного отверстия перекрыта. Второй вариант – отверстие слишком «разбилось» в процессе работы, поэтому поток плазмы рассеивается и утрачивает мощность. В таком случае замените сопло на новое, с диаметром отверстия, соответствующим толщине металла.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Товары

Быстрый просмотрЗажим свинговый (струбцина 90 град) 4 750 рубСобственный импорт

хит продаж

Быстрый просмотрКраги пятипалые спилковые БАРСВЕЛД с подкладкой (нить Kevlar®, спилок КРС) 535 руб / пар 5 (FUBAG) 14 430 руб

5 (FUBAG) 14 430 рубСобственный импорт

Быстрый просмотрПлазменный резак БАРСВЕЛД LT-50 (6 м, 50 А) 16 930 рубСобственный импорт

Быстрый просмотрМаска сварщика БАРСВЕЛД МС 207 (FULL COLOR) 3 790 рубСобственный импорт

Быстрый просмотрУстановка воздушно-плазменной резки БАРСВЕЛД Profi CUT-47 D (220 В) 28 990 рубРезка металла плазмой

Резка металла с помощью плазмы становится с каждым годом все популярнее, а ассортимент плазморезов на отечественном рынке – все шире. И это не удивительно, ведь аппараты плазменной резки обладают огромным количеством преимуществ перед ставшими уже традиционными методами. Они находят применение на заводах по производству металлических конструкций, в авторемонтных мастерских, применяются в сварочном, кузнечном, слесарном и многих других производствах. Но для начала следует рассмотреть, что же из себя представляет метод плазменной резки и как устроены применяемые в нем аппараты.

И это не удивительно, ведь аппараты плазменной резки обладают огромным количеством преимуществ перед ставшими уже традиционными методами. Они находят применение на заводах по производству металлических конструкций, в авторемонтных мастерских, применяются в сварочном, кузнечном, слесарном и многих других производствах. Но для начала следует рассмотреть, что же из себя представляет метод плазменной резки и как устроены применяемые в нем аппараты.

Плазменная резка

В основу метода положено разрезание металлов струей высокоионизированного газа, имеющего очень высокую температуру – до 30,000 градусов по Цельсию. Это намного выше, чем у стандартного газового резака (даже кислородно-ацетиленовая горелка дает пламя всего в 3500 градусов максимум). Кроме этого, электрическая проводимость плазмы очень высока и достигает величины электрической проводимости самой стали. Все это позволяет резать металл с очень высокой скоростью, недостижимой ни для газовой, ни для электродуговой резки (про механическую и говорить не приходится). В качестве примера – листовую сталь толщиной в 3 мм и длиной 1 м плазморез разрежет вдоль всего за 3 минуты.

В качестве примера – листовую сталь толщиной в 3 мм и длиной 1 м плазморез разрежет вдоль всего за 3 минуты.

Кроме скорости, следует отметить и точность выполняемых работ. С помощью устройства плазменной резки можно изготавливать самые сложные фигурные профили – точнее плазменной может быть только лазерная резка, но скорость ее работы, особенно на толстых деталях, намного ниже (а некоторые и вовсе нельзя ей обрабатывать), а энергозатраты и, как следствие, стоимость – намного выше. Кроме ручной резки сложных контуров, существует и портальная резка с помощью станков-плазморезов с ЧПУ. Она позволяет быстро и точно выполнять раскрой любых нужных профилей с чертежей, введенных в компьютер. В случае выполнения целой партии деталей с помощью такой установки все они получаются абсолютно идентичными. Портальная установка позволяет работать еще быстрее, чем ручной плазморез, и обеспечивает очень высокое качество работ.

Важным плюсом устройств для плазменной резки является то, что они могут работать не только со сталью, но и с другими металлами без смены рабочих органов (требуется только правильно настроить силу тока). Резать ими можно сталь любой твердости и марки, чугун, цветные металлы – медь, алюминий и их сплавы. Кроме этого, некоторые ручные плазморезы имеют не только функцию резки, но и могут легко превращаться в сварочные аппараты типа ТИГ и ММА, которые могут сваривать все те же металлы.

Резать ими можно сталь любой твердости и марки, чугун, цветные металлы – медь, алюминий и их сплавы. Кроме этого, некоторые ручные плазморезы имеют не только функцию резки, но и могут легко превращаться в сварочные аппараты типа ТИГ и ММА, которые могут сваривать все те же металлы.

Лазерная резка

Самым главным их элементом является блок питания, подающий требующееся напряжение на плазмотрон. Обычно в его роли выступает инвертор по типу сварочного, реже трансформатор (последние более тяжелые и имеют более ограниченный функционал по сравнению с инверторами). Главным его отличием от источников сварочного тока являются рабочие параметры. Если сварочный ток на выходе имеет пониженный вольтаж в сравнении с сетевым (в среднем порядка 60 вольт, у различных моделей по разному), то ток на выходе плазмореза имеет напряжение до 400 вольт (в зависимости от модели и мощности устройства). Портальные резаки имеют рабочее напряжение еще выше. Кроме источника тока незаменимой деталью установки является компрессор (он не идет в комплекте, подойдет любой, имеющие требуемые характеристики). Он служит для нагнетания воздуха, который в итоге и превращается собственно в плазму. Кстати, использование воздуха в качестве рабочей среды – еще один плюс подобных аппаратов. Их использование во много раз экономичнее, нежели использование газовых резаков, а, кроме этого, не требует наличия баллонов с газом. Для их работы нужно только наличие электрической сети (при этом портальные плазморезы могут использовать и другие газы – азот, аргон, кислород, гелий и газовые смеси – это делает их работу еще производительнее).

Он служит для нагнетания воздуха, который в итоге и превращается собственно в плазму. Кстати, использование воздуха в качестве рабочей среды – еще один плюс подобных аппаратов. Их использование во много раз экономичнее, нежели использование газовых резаков, а, кроме этого, не требует наличия баллонов с газом. Для их работы нужно только наличие электрической сети (при этом портальные плазморезы могут использовать и другие газы – азот, аргон, кислород, гелий и газовые смеси – это делает их работу еще производительнее).

Для преобразования воздуха в плазму служит рабочий орган аппарата – плазмотрон. Он состоит из катода-электрода, охладителя (и одновременно изолятора) и канала, через который пропускается воздух, подвергающийся действиям электрической дуги и преобразующийся в плазму. На выходе плазмотрон имеет сопло, изготавливаемое из тугоплавких материалов – оно формирует форму плазменного факела и подвергается воздействию очень высоких температур. Такие наконечники, несмотря на высокую температуру плавления, со временем выходят из строя и являются расходным материалом. Длина их сопла – также очень важный параметр. Чем она больше, тем точнее и чище рез, но при этом, длинные сопла изнашиваются гораздо быстрее, и для грубого раскроя их лучше не использовать).

Длина их сопла – также очень важный параметр. Чем она больше, тем точнее и чище рез, но при этом, длинные сопла изнашиваются гораздо быстрее, и для грубого раскроя их лучше не использовать).

При создании дуги в качестве анода используется сама заготовка – к ней подключается “массовый” зажим, как и при обычной электродуговой сварке. Для запуска же плазмореза служит так называемая дежурная дуга, включающаяся между наконечником и соплом по нажатию кнопки, после чего запускается основная дуга между катодом и анодом.

Таким образом, устройства для резки плазмой – это универсальные аппараты, работающие точно, аккуратно, быстро и экономично, а цена их немногим выше хороших сварочных инверторов. Благодаря этому наличие плазмореза сделает любое производство более выгодным и производительным.

Как использовать плазменный резак для начинающих

Плазменный резак (или плазменный резак) режет электропроводящие металлы, такие как сталь и алюминий. Это достигается за счет использования сжатого газа для ионизации воздуха в плазменную дугу, которая плавит разрезаемый материал.

Когда вы впервые начинаете заниматься металлообработкой, это может быть довольно сложно. Есть множество принципов и практик, которые вы должны изучить, чтобы действительно стать хорошим специалистом по металлообработке… Есть несколько станков и инструментов, которые вам нужно освоить, включая плазменный резак.

Отличный инструмент. Особенно, если вы строите или ведете производственный бизнес. Он портативный, простой в использовании и действительно может быстро заработать вам деньги.

Я начал пользоваться плазменным резаком несколько лет назад и хотел бы узнать о них еще раньше. До того, как появился мой новый любимый инструмент, я использовал угловую шлифовальную машину и ленточную пилу, чтобы делать все разрезы. Но теперь мой плазменный резак с легкостью справится со всей этой тяжелой работой.

Я поделюсь своим опытом и ноу-хау, которые я узнал на этом пути. Не волнуйтесь, даже если вы никогда не слышали о плазменном резаке и о том, как его использовать, я обещаю, что у вас будут прочные практические знания, когда мы закончим.

Итак, давайте приступим к изучению плазменного резака, принципа его работы и различных типов, доступных на рынке.

Содержание

1Что такое плазменный резак?

Теперь, чтобы по-настоящему понять плазменный резак, важно поговорить о науке, лежащей в его основе. Вы не только получите более глубокие знания о машине, но и получите лучшее представление о том, как устранять проблемы, если и когда они возникают.

Как работает плазменный резак

«Так в чем дело — я просто покупаю плазменный резак, подключаю газ и электричество, и готово… правильно?» Ну, не совсем так.

Плазменные резаки работают на различных типах газа, они могут использовать сжатый воздух (например, ваш заводской компрессор), аргон или кислород. В этой статье мы остановимся на ручных плазменных резаках, поэтому большинство этих машин работают на сжатом воздухе.

Самое интересное.

Все мы знаем о льде, паре и жидкой воде, верно? Да, мы на секунду возвращаемся к нашему уроку естествознания в 6-м классе. Лед, пар и вода представляют различные состояния материи, с которыми мы все знакомы: твердое, жидкое и газообразное.

Лед, пар и вода представляют различные состояния материи, с которыми мы все знакомы: твердое, жидкое и газообразное.

Но подождите минутку : есть 4-е состояние вещества, которое мы редко обсуждаем- Плазма.

Чем пламза отличается от обычного газа?

Одно из отличий плазмы от обычного газа состоит в том, что она содержит одинаковое количество как положительно, так и отрицательно заряженных ионов.

Всякий раз, когда к газу прикладывается высокая температура, превращая его в плазму, он наделяется довольно уникальной способностью. Когда плазма направляется с высокой скоростью на кусок металла, электроны в плазме сталкиваются с основным металлом. Следовательно, металл буквально плавится и сдувается в виде реза.

Теперь, когда вы немного знаете о том, как на самом деле работает плазменный резак, давайте поговорим о настройке и инструментах, которые вам понадобятся.

Установка плазменного резака

Плазменный резак сам по себе довольно прост. С базовой портативной моделью у вас есть горелка, электрические и газовые входы. Важно знать, что для плазменной резки требуется подача сухого воздуха.

С базовой портативной моделью у вас есть горелка, электрические и газовые входы. Важно знать, что для плазменной резки требуется подача сухого воздуха.

- Большинство машин поставляются с фильтром для осушки и удаления любых примесей из подаваемого воздуха. Но некоторые машины значения не имеют. Так что имейте это в виду. Хорошим компрессором для магазина будет этот .

- Для любителей плазменный резак, который может работать от 110 В или 220 В, является хорошим выбором. Поскольку 110 В доступно практически везде, этот тип машины очень портативный. Однако толщина металла, который вы можете разрезать с помощью 110 В, ограничена гораздо более тонким материалом. Взгляните на плазменный резак, который использует владелец этого сайта, здесь.

- После настройки воздуха и подключения машины к сети вы готовы к работе. Вы просто отмечаете свой металл и начинаете резать. Имейте в виду, что большинству машин требуется 220 В для металла толщиной более ⅜ дюйма и выше.

ПРИМЕЧАНИЕ: Самое важное, что нужно помнить новому пользователю, это скорость движения. Хорошее эмпирическое правило: чем толще ваш металл, тем медленнее должна быть ваша скорость передвижения. Если вы будете двигаться слишком быстро, вам не удастся добиться тщательного разреза.

Расходные материалы

Как и при сварке, существуют расходные материалы, которые необходимо время от времени заменять при использовании плазменной резки. Главный элемент, который время от времени требует замены, — это наконечник.

- 20 шт. Плазменные наконечники, удлиненное сопло

- 10 шт., удлиненный электрод

- 10 шт., керамический кожух

- 20 шт., газовое кольцо

ПРИМЕЧАНИЕ. что вы должны купить их чаевые. А другие поставляются с наконечниками общего дизайна, которые доступны по гораздо более низкой цене. Это просто то, что нужно иметь в виду, когда вы решаете, какой резак купить.

Где использовать плазменный резак?

До сих пор мы немного познакомились с наукой о плазменной резке, самой машине и настройке. Теперь давайте сменим тему и поговорим об основных областях применения плазменного резака и о том, где его лучше всего использовать.

Теперь давайте сменим тему и поговорим об основных областях применения плазменного резака и о том, где его лучше всего использовать.

Вы можете найти плазменные резаки в полевых условиях и в магазине. Иногда это специализированные машины для цеха, а иногда вы можете использовать переносную машину в магазине и в полевых условиях, как упоминалось ранее.

Все зависит от ваших потребностей и проектов, над которыми вы хотите работать. Но в идеале вы захотите иметь специальный магазин и отдельную полевую машину.

Портативные плазменные резаки для использования в полевых условиях

На рынке представлено множество портативных плазменных резаков, из которых можно выбирать. Они варьируются в цене от недорогих марок до моделей высокого класса. Большинство машин довольно надежные исполнители. Просто будьте осторожны с машинами на дне ствола. Вы, вероятно, закончите с чем-то менее чем полезным.

Yeswelder становится все более и более популярным в сфере сварки. Он предлагает отличное соотношение цены и качества, и вам обязательно стоит на них взглянуть.

Он предлагает отличное соотношение цены и качества, и вам обязательно стоит на них взглянуть.

- Пилотная дуга без касания

- Прорезает шероховатые, окрашенные и ржавые поверхности

- Технология пилотной дуги позволяет резать, не касаясь наконечником металла Максимум /4 дюйма

- Легкий и портативный

- Получите скидку 10% на сайте Yeswelder.com с кодом скидки «BWG»

Для использования в полевых условиях вам понадобится машина с проводами 15 или 20 футов. Таким образом, вы можете легко добраться до своей работы и при этом иметь возможность подключить воздух и электричество.

СОВЕТ: Вы также можете запустить плазменный резак или сварочный аппарат, если на то пошло, от генератора, если нет питания 110 В. Я делал это несколько раз, и приятно знать, что это вариант. С генератором вы действительно на 100% портативны.

Где вы обычно используете портативный плазменный резак?

Типичное использование зависит от проектов, которыми вы занимаетесь. Поэтому позвольте мне дать вам несколько идей о проектах, для которых я использовал свой полевой плазменный резак.

Поэтому позвольте мне дать вам несколько идей о проектах, для которых я использовал свой полевой плазменный резак.

Ремонт квартир

У нас был проект, в котором старое здание переоборудовали из сдаваемых в аренду квартир в многоквартирные дома. Проектировщики хотели, чтобы все мусоропроводы и воздуховоды HVAC были удалены для новой высокоэффективной системы. Чтобы сэкономить время, у нас было около 12 плазменных резаков одновременно (на разных этажах), чтобы вырезать и удалить все воздуховоды.

Художественные инсталляции

Художники могут быть непостоянными людьми, поэтому иногда лучше выполнять отделочные работы в полевых условиях. Когда-то у нас была 35-футовая стальная фигура, которую нужно было прикрепить к земле и к соседнему зданию.

После того, как художнику понравился «внешний вид» опоры статуи, нам пришлось изготовить стальные анкеры, чтобы подогнать их под изогнутый металл. Итак, мы обвели картон вдоль фигуры, чтобы получить точную подгонку. Затем мы обвели наш картон поверх стали и вырезали анкеры с помощью плазменного резака.

Затем мы обвели наш картон поверх стали и вырезали анкеры с помощью плазменного резака.

Техническое обслуживание

Иногда мы сталкиваемся с машиной или сооружением, которое нуждается в небольшом ремонте. Плазменный резак может эффективно резать нестандартную форму или небольшой кусок металла, не возвращаясь в мастерскую. Это экономит время и быстро завершает ремонт.

Использование плазменного резака в цехе

Использование плазменного резака в цеху — это немного другая история. Их можно использовать на станке с ЧПУ, и результаты могут быть потрясающими. Вы можете взять необработанный стальной лист и превратить его в произведение искусства с удивительным дизайном.

Больше, чем просто красивые изделия, эти рисунки можно повторять снова и снова. Это позволяет вашему магазину принимать большие заказы для более крупных клиентов.

Некоторые примеры, которые я видел:

- Спроектировать и изготовить 79 оконных решеток для небольшого многоквартирного дома

- Произвести 125 металлических тыкв для праздника Хэллоуина в маленьком городке

- Спроектировать металлическую входную дверь для музея (с витражным добавить)

Это только верхушка айсберга, когда дело доходит до использования стола с ЧПУ в цеху. Но основная идея заключается в том, что вы можете производить точные разрезы снова и снова. Это может иметь большое значение, если вы хотите заняться производством или у вас есть работа, где вам требуется много одинаковых деталей.

Но основная идея заключается в том, что вы можете производить точные разрезы снова и снова. Это может иметь большое значение, если вы хотите заняться производством или у вас есть работа, где вам требуется много одинаковых деталей.

Насадки и аксессуары для плазменного резака

Я хотел бы рассказать о некоторых насадках и других предметах для плазменных резаков. На всякий случай, если вы не захотите идти по маршруту ЧПУ. Возможно, у вас есть производственный цех или вы думаете о том, чтобы заняться чем-то подобным.

В этом случае вам понадобятся следующие насадки и аксессуары:

Стол для плазменной резки

Вот хороший стол от Eastwood. Это очень удобно по двум основным причинам:

- вы не хотите резать на полу и

- если вы прикрепите металл к сварочному столу, отрезанная часть обычно падает на пол.

- Прочная конструкция из углеродистой стали

- Выдерживает нагрузку до 250 фунтов

- 23 сменных планки

Этот стол позволяет выполнять безопасные разрезы и поддерживает всю заготовку.

Направляющая для резки

Вот еще один хороший инструмент от Иствуда. Иногда нужно сделать криволинейный срез. Особенно, если вы работаете с панелями кузова автомобиля или произведениями искусства. Это руководство позволит вам вести горелку вдоль края для точного реза.

- Позволяет легко вырезать прямые линии, кривые, радиусы и окружности

- Круговая насадка позволяет резать круги диаметром от 3 3/4 дюйма до 17 дюймов

- Универсальное центральное крепление позволяет центрировать направляющую для резки кругов и Радиусы с помощью дырокола или сверления отверстия

Набор кругов

Предположим, вам нужно изготовить стальной стержень, и чтобы закрепить его на месте, вам нужно прорезать 73 сквозных отверстия, чтобы вы могли закрепить этот стержень болтами. Как вы можете сделать это легко? С круглая насадка . Или, допустим, вам нужно вырезать круглые диски для арт-инсталляции — ну, эта насадка вам пригодится.

- 5 шт.

комплект включает 10 размеров отверстий: 7/16″, 9/16″, 11/16″, 7/8″, 1 1/8″, 13/8″, 1 5/8″, 1 7/8″, 2 1/4″, 2 3/4″

комплект включает 10 размеров отверстий: 7/16″, 9/16″, 11/16″, 7/8″, 1 1/8″, 13/8″, 1 5/8″, 1 7/8″, 2 1/4″, 2 3/4″ - Сделано в США.

- Лазерная резка и травление из холоднокатаной стали толщиной 1/8 дюйма.

Вы можете эффективно использовать плазменный резак в полевых условиях и в мастерской. В зависимости от проекта вам могут понадобиться некоторые насадки для быстрого и качественного выполнения работ. эффективно

Большую часть времени вы можете покупать насадки и инструменты по ходу дела, поэтому со временем у вас будет хороший выбор насадок, которые значительно облегчат работу.

Разница между плазменными резаками и многофункциональными станками

Основное различие между плазменным резаком и многофункциональным станком заключается в следующем: у плазменного резака будет одна функция — резка. Многофункциональная машина будет иметь несколько функций, обычно сварку электродом и сварку TIG в дополнение к плазменной резке.

Стоит ли покупать многофункциональную машину или плазменный резак?

Для ответа на этот вопрос не существует жесткого и быстрого правила, но оно возникает часто, поэтому я дам вам свой лучший ответ.

- Если вы занимаетесь домашними делами и любите заниматься сваркой по выходным, то вам подойдет хороший аппарат MP. Вы можете подключить до 110 В (домашнее питание) и без проблем резать сталь толщиной ⅜ дюйма. Затем вы можете легко установить свой машинный сварной шов.

- Аппарат MP — это хорошая инвестиция, и его приобретение сэкономит вам место, а не отдельные сварочные аппараты и плазменный резак.

- Если вы работаете в малом бизнесе или являетесь генеральным подрядчиком, вам стоит иметь специальный плазменный резак. Вы будете более эффективны в работе, а экономия на рабочей силе быстро окупится за машину, включая любые необходимые специальные навесные приспособления.

Как использовать плазменный резак в деталях?

Каждый плазменный резак работает по-своему. Следовательно, всегда лучше перед запуском ознакомиться с руководством пользователя. Некоторые из них, такие как плазменные резаки Lincoln, будут иметь встроенную воздушную и защитную решетку. В то время как другим потребуется воздух из магазина и ограниченные средства защиты.

В то время как другим потребуется воздух из магазина и ограниченные средства защиты.

Ниже приведены несколько общих моментов, которые мы рассмотрим в этой статье, относительно того, как эффективно использовать плазменный резак. Мы разбили их на мелкие кусочки.

Шаг 1. Подготовка аппарата

Когда вы будете готовы использовать свой плазменный резак, убедитесь, что все подключено и готово к работе.

- Если вашей машине нужен внешний воздух, подключите линию прямо сейчас. Если машина сжимает собственный воздух, убедитесь, что установка подключена к электричеству, манометр активен и воздух накапливается.

- Ваша машина будет иметь определенное давление воздуха для оптимальной резки, обязательно обратитесь к руководству. Когда вы начнете резать, давление воздуха упадет. Это нормально и ожидаемо. Когда вы отпустите спусковой крючок и прекратите резку, давление вернется к выбранному вами показателю PSI, а манометр покажет ваш текущий PSI.

Шаг 2.

Регулировка

РегулировкаТеперь, когда на машину подается питание и подается воздух, вам нужно внести некоторые коррективы.

- Проверьте силу тока. Вам нужно будет настроить усилители в соответствии с вашим режущим материалом. Здесь, конечно, действует правило: чем толще материал, тем выше сила тока. Многие машины будут иметь стандартные 50 ампер. И они будут резать все толщиной ½ дюйма и меньше. Машины с меньшим усилием обязательно будут сведены к резке более тонких материалов.

- Факел. Поскольку вы режете очень горячим сжатым воздухом, большинство пистолетов имеют две встроенные функции безопасности.

- Первая из них — неработоспособность: машина не будет работать, если горелка собрана и отсутствует часть.

- Второй предохранитель — спусковая скоба. Поскольку плазменный резак будет резать все, что проводит электрический ток, вам нужно убедиться, что вы выровнены с заготовкой и готовы к работе. Поэтому, как только вы настроите факел, вам нужно будет поднять защиту, а затем нажать на спусковой крючок, чтобы разрезать.

Безопасность

Мы только что рассмотрели текущую регулировку плазменного резака. Но давайте поговорим о вас на секунду. Резать плазмой грязно. Искры и шлак могут летать повсюду. Особенно, если скорость вашего движения выключена. Итак, чтобы быть в безопасности, вам понадобится:

- Хорошая защита для глаз. Для сварки требуется капюшон, потому что искры летят к вам, а свет намного ярче по сравнению с плазменной резкой. Мы рекомендуем вам использовать затемненные очки для резки или сварочную маску с регулируемым затемнением.

- Также необходима огнеупорная оболочка.

Лично я предпочитаю сварочную куртку от Lincoln Electric. Он разработан специально для сварки с большой силой тока и сварки в нерабочем положении. Он имеет подмышки, состоящие из двух частей, что на самом деле позволяет вам двигать руками, что намного удобнее, чем старомодные кожаные куртки.

Операции

Итак, ваш плазменный резак готов и включен. Усилители настраиваются на материал, который вы режете, и вы и машина в безопасности. Поговорим об операциях.

Усилители настраиваются на материал, который вы режете, и вы и машина в безопасности. Поговорим об операциях.

Если вы используете направляющую для резки, вам нужно выровнять ее для прямого реза. Настройте магнитную защиту, если это изогнутая линия.

- Возьмите резак и выровняйте его под углом 90 градусов к заготовке. Затем вы нажмете на спусковой крючок и начнете перемещать его вдоль заготовки. В этот момент вы активно делаете сокращение. Обратите внимание на скорость вашего движения.

- Скорость движения важно учитывать, и легко определить, двигаетесь ли вы слишком быстро или слишком медленно. Вот как:

- Слишком высокая скорость движения: искры и окалина будут лететь вверх к вам, оператору. В этом случае немедленно снизьте скорость.

- Слишком медленное движение: вы можете заметить неровный срез. Если вы двигаетесь слишком медленно, вы можете дать камере резака блуждать влево или вправо, что приведет к неровному резу, если вы не используете направляющую.

- Скорость движения как раз подходящая: все искры и окалина будут падать на пол, пока вы делаете сквозной пропил.

- Завершение резки: старайтесь, чтобы угол резака составлял 90 градусов. Это обеспечит чистоту среза. Если есть несколько мест, которые не были прорезаны по всему желобу, вам нужно взять молоток и слегка постучать по части, чтобы она полностью отделилась.

Заключение

В этой статье мы рассмотрели науку о плазменном резаке, различные доступные типы резаков, насадки и аксессуары, которые вы захотите рассмотреть, а также основные области применения плазменного резака.

Плазменные резаки — это универсальные и простые в использовании машины, которые могут использовать как домашние мастера, так и профессионалы. На сегодняшнем рынке их много, и менее чем за 800 долларов вы можете получить хорошую многоцелевую машину, небольшой комплект расходных материалов и магазинный компрессор для начала работы.

Если у вас есть опыт сварки за плечами и вы хотите браться за более крупные и сложные проекты, плазменный резак — это отличное вложение.

Руководство по прочтению

- Что мне нужно, чтобы начать сваривать как новичок?

- Плазменный резак или кислородно-ацетиленовая горелка?

- 8 советов начинающим сварщикам MIG

- Стоит ли покупать или строить сварочную тележку

- Лучший сварочный аппарат для начинающих

- Лучшая обувь для сварки

- Как размагнитить металл для сварки?

Станок плазменной резки с ЧПУ: основное руководство по эксплуатации

Планируете ли вы установить и эксплуатировать настольный станок плазменной резки с ЧПУ? Если это так, важно внимательно прочитать эту статью, прежде чем начать.

Принцип работы фальцевального станка с ЧПУ…

Пожалуйста, включите JavaScript

Принцип работы фальцевального станка с ЧПУ Установка и эксплуатация этого станка требуют особого внимания к деталям и соблюдения строгих правил техники безопасности. Несоблюдение этих указаний может привести к материальному ущербу или травмам.

В этой статье мы предоставим вам исчерпывающее руководство по установке, эксплуатации и устранению неполадок настольного станка плазменной резки с ЧПУ, включая важные меры предосторожности, которые вы должны соблюдать.

Итак, давайте погрузимся и узнаем все, что вам нужно знать, чтобы управлять этой мощной машиной безопасно и эффективно.

Осторожно

Предупреждающие знаки: всегда помните о предметах, связанных со следующими предупреждающими знаками:

| Опасности, связанные с электричеством | Регулярное предупреждение Регулярные напоминания |

Внимательно прочтите этот документ перед установкой и эксплуатацией настольного станка плазменной резки с ЧПУ. Неправильная эксплуатация может привести к материальному ущербу или травмам.

Всегда проверяйте характеристики системы и технические условия, указанные на этикетках устройств и в соответствующей документации.

В данном руководстве содержится краткий обзор процедуры эксплуатации. Для получения более подробной информации см. технические характеристики системы числового программного управления, руководство по эксплуатации мощности плазмы, технические характеристики регулятора напряжения дуги и руководство по регулировке конденсатора.

1. Приемочный осмотр

Будьте осторожны

Поврежденные или неисправные машины плазменной резки не могут быть использованы.

2. Транспортировка и хранение

Будьте осторожны

При транспортировке и хранении важно сохранять изделие влагонепроницаемым. Не взбирайтесь и не вставайте на изделие, а также не ставьте на него тяжелые предметы. Обратите особое внимание на переднюю панель и экран, чтобы предотвратить столкновение и царапины.

3. Установка

Будьте осторожны

Внешний корпус системы ЧПУ не является водонепроницаемым. Во время монтажа важно защитить его от прямых солнечных лучей и дождя.

Во время монтажа важно защитить его от прямых солнечных лучей и дождя.

Внимание

При установке системы ЧПУ примите меры предосторожности для предотвращения проникновения пыли, агрессивных газов, токопроводящих предметов, жидкостей и легковоспламеняющихся материалов.

Систему следует устанавливать вдали от легковоспламеняющихся и взрывоопасных материалов, а также сильных электромагнитных помех.

Для обеспечения стабильной работы система ЧПУ должна быть надежно установлена и защищена от вибрации.

4. Электромонтаж

Предупреждение

Персонал, ответственный за электромонтаж или проверку системы, должен иметь достаточный опыт для выполнения таких задач.

Соединительные провода не должны быть повреждены, сжаты или натянуты. Никогда не открывайте шкаф системы ЧПУ, пока он заряжается.

Будьте осторожны

Убедитесь, что напряжение и полярность любого разъема провода соответствуют спецификациям.

Прежде чем вставлять или щелкать выключателем, убедитесь, что ваши руки сухие.

Будьте осторожны

Вся проводка должна быть правильно установлена и надежно закреплена.

Система ЧПУ должна быть надежно заземлена.

5. Ввод в эксплуатацию и эксплуатация

Будьте осторожны

Перед эксплуатацией машины плазменной резки убедитесь в правильности настроек параметров.

Любые изменения параметров должны находиться в пределах диапазона, разрешенного настройками параметров.

6. Использование

Предупреждение

Не открывайте корпус устройства или неподвижную крышку во время работы, так как это может привести к травмам или повреждению имущества.

Предупреждение

Прежде чем открывать устройство, убедитесь, что основной источник питания отключен. Невыполнение этого требования может привести к травмам или повреждению имущества.

Предупреждение

Не подключайте и не отключайте разъем на машине плазменной резки при включенном основном питании. Это может привести к повреждению и необратимому повреждению плазменного резака.

Предупреждение

После отключения основного источника питания подождите не менее 2 минут, прежде чем прикасаться к печатной плате и разъему или снимать их.

Остаточный заряд конденсатора устройства остается на опасном напряжении в течение двух минут после отключения основного питания.

Предупреждение

Не отключайте питание плазмы перед тем, как взяться за резак, так как это может привести к травмам или повреждению имущества.

При обращении с резаком соблюдайте осторожность, чтобы не получить высокотемпературные ожоги от резака.

Предупреждение

Пользователь должен обладать необходимыми навыками для эффективного управления машиной.

Операторы должны пройти инструктаж по технике безопасности при газовой и плазменной резке.

Они также должны иметь базовые знания в области работы с компьютером и быть знакомы с технологиями газовой и плазменной резки.

Внимание

Перед включением питания убедитесь, что переключатель выключен.

Оператор не должен оставлять работающее оборудование без присмотра.

Перед включением питания проверьте все соединения системы.

Внимание

При использовании машины плазменной резки стальной лист должен быть ровным и не должен иметь больших колебаний. В противном случае это повлияет на точность размера резки и значительно сократит срок службы сопла и электрода.

7. Устранение неисправностей

Предупреждение

Персонал, ответственный за устранение неисправностей, должен обладать необходимыми профессиональными знаниями и работоспособностью.

Внимание

После срабатывания аварийного сигнала перед перезапуском необходимо устранить неисправность.

8. Блок питания

Внимание

Эта система ЧПУ предназначена для работы от источника питания 220 В, 50 Гц, а для плазменной резки требуется источник питания 380 В, 50 Гц.

Прежде чем размещать заказ, убедитесь, что любой настроенный блок питания подтвержден.

Условия окружающей среды для использования оборудования должны быть идентичны указанным в данном руководстве.

Установка настольного плазменного резака

I. Рекомендации по установке плазменного резака

После распаковки плазменного резака поместите плазменный блок в левое среднее положение, подложив подложку под коврик. Установите шкаф управления с левой стороны переднего положения машины плазменной резки, чтобы оператор мог контролировать весь настольный станок плазменной резки и процесс резки.

Удалите провод с левой стороны и поместите его параллельно машине плазменной резки.

Закрепите плазменный резак 6 анкерными болтами и отрегулируйте оборудование с помощью балансировочного уровня.

Подсоедините шнур питания плазменного блока к сети электропитания мастерской (трехфазный, 380 В, 50 Гц) в соответствии с техническими характеристиками.

Подсоедините провод заземления источника плазменной резки к решетчатой раме или стальной пластине.

Подсоедините шнур питания шкафа управления к электросети цеха (двухфазное 220 В, 50 Гц) мощностью 1,5 кВт.

Подсоедините штекер сбоку шкафа управления.

Подключите источник питания и сигнальную линию, а также подключите линию напряжения плазменной дуги и линию дуги к станку для резки с ЧПУ (см. технические характеристики плазмы, чтобы подтвердить линию плазменной дуги и дугу). См. рис. 1 ниже:

Рис. 1

Если источник питания плазмы предоставляется пользователем, подключите линию плазменной дуги и дугу к станку для резки с ЧПУ, как показано на рис. 2 (см. технические характеристики плазмы в подтвердите линию плазменной дуги и дугу).

Рис.2

Провода с маркировкой V+ и V- должны быть подключены к положительной и отрицательной дугам, соответственно, источника питания плазмы.

Важно убедиться, что положительная и отрицательная дуги подключены правильно, так как любая ошибка в этом отношении может привести к серьезным проблемам.

Убедитесь, что впускной и выпускной водопроводные трубы надежно подсоединены, а уровень воды в раковине составляет 80 мм.

Подсоедините подачу сжатого воздуха к входу источника питания плазмы и отрегулируйте давление воздуха до 5,0.

Включите основной источник питания, выключатель шкафа управления и питание плазмы.

Следуйте инструкциям, приведенным в руководстве по эксплуатации источника питания плазмы, руководстве по эксплуатации контроллера и руководстве пользователя. Избегайте внесения каких-либо изменений в параметры системы, если вы не обладаете достаточными знаниями и уверенностью в этом.

Если качество резки неудовлетворительное и не может быть устранено, проверьте электрод и сопло плазменного резака и замените поврежденные детали.

II. Схема электропроводки плазменной резки Соединительный кабель между основным корпусом и электрическим шкафом резака рекомендуется прокладывать вдоль геосинклинали. Это защитит кабель и облегчит техническое обслуживание.

Это защитит кабель и облегчит техническое обслуживание.

Стадия резки отмечена эффективной рабочей зоной, и заготовку следует резать только в пределах этой маркировки.

IV. Источник питания для плазменной резки

Оборудование имеет два кабеля питания:

Первый кабель питания предназначен для общего питания системы управления и имеет номинальную мощность 1,5 кВт и напряжение 2 фазы 220В.

Второй кабель питания предназначен для блока питания плазмы и имеет номинальную мощность 8,4 кВт и напряжение трех фаз 380 В (этот кабель не является обязательным).

Длина кабеля со стороны станка плазменной резки примерно 4,5 метра. Общий кабель питания системы управления – 2-х фазный кабель с диаметром провода 1,5 мм 2 , а кабель питания для питания плазмы представляет собой 4-жильный кабель с диаметром провода 6 мм 2 .

Оба кабеля и воздуховоды проходят через раму воздушной буксировки и затем спускаются к главному распределительному щиту энергоблока вдоль стены завода, где подключаются к соответствующим выключателям и розеткам.

Важно обеспечить надежное заземление системы управления и источника питания плазмы.

Во избежание больших колебаний мощности (> ±10%) и возможных электрических помех рекомендуется использовать специальную линию электроснабжения (например, выделенную линию от помещения трансформатора низкого напряжения) или дополнительный стабилизатор напряжения для Плазменный резак с ЧПУ. Это поможет свести к минимуму влияние качества электроэнергии и электрических помех.

На рабочем месте с несколькими электросварочными аппаратами, аппаратами аргонно-дуговой сварки, аппаратами плазменной резки или источниками высокочастотных помех, такими как инверторы большой мощности, рекомендуется установить фильтры на кабель питания системы ЧПУ для смягчить помехи.

Внезапное отключение электроэнергии может привести к потере режущих файлов и образованию отходов. Частые внезапные отключения электроэнергии также могут привести к повреждению программного или аппаратного обеспечения ЧПУ.

Поэтому в случае частых отключений электроэнергии целесообразно рассмотреть возможность установки ИБП мощностью 500 Вт для системы ЧПУ для защиты от возможных последствий перебоев в подаче электроэнергии.

V. Подача воздуха

При работе с машиной плазменной резки используйте сжатый воздух.

Воздушный компрессор должен иметь производительность 1 м 3 /мин, а выходное давление воздуха должно быть в пределах 6,1-8,2 бар, когда для резки используется мощность плазмы.

Если давление воздуха ниже 5,5 бар, это серьезно повлияет на качество резки. Если давление воздуха упадет ниже 4 бар, мощность плазмы повредит электрод и сделает машину плазменной резки неработоспособной.

Воздуховод должен быть изготовлен из резиновой трубки высокого давления с внутренним диаметром 10 мм и номинальным давлением 2 МПа (20 бар).

Эксплуатация станка плазменной резки

I. Подготовка

На рабочем месте должна быть установлена мощная система вентиляции для удаления дыма, образующегося в процессе резки.

Перед включением оборудования для плазменной резки убедитесь, что все выключатели на станке находятся в замкнутом положении.

Поворотный переключатель на задней панели плазменного блока должен находиться в горизонтальном положении.

Включите основной источник питания, включив питание главного распределительного шкафа, который обеспечит подачу электроэнергии к двум кабелям.

Включите автоматический выключатель в шкафу оборудования в положение «ВКЛ».

Включите питание системы управления, и на дисплее должен появиться основной интерфейс.

Затем поверните поворотный переключатель на задней панели плазменного блока на 90 градусов в вертикальное положение. Индикатор питания должен располагаться на передней панели блока питания плазмы.

Включите воздушный компрессор (со скоростью потока 1 м 3 /мин) и отрегулируйте переключатель давления воздушного компрессора, чтобы установить выходное давление 6,1-8,2 бар.

Если давление воздуха ниже 6,1 бар, во время резки давление может упасть, что приведет к нестабильности качества резки.

Если давление воздуха выше 8,3 бар, это может привести к повреждению воздушного фильтра на блоке питания плазменной системы.

Отрегулируйте ручку регулировки давления на источнике питания плазмы, чтобы поддерживать давление на уровне 5,5–6,0 бар.

Поверните ручку регулировки тока мощности плазмы/проверки газа в положение проверки газа, чтобы убедиться, что давление не упадет ниже 5 бар.

Если давление упадет ниже 5 бар, это серьезно повлияет на качество резки, а мощность плазмы может перестать работать.

Если рабочая среда грязная, перед блоком питания плазмы рекомендуется установить многоуровневую совместную систему фильтрации. Загрязнения, такие как масло, влага и пыль в воздухе, могут вызвать серьезные проблемы, такие как сбой дуги и повреждение резака.

После завершения этих приготовлений можно приступать к плазменной резке.

II. Настройка устройства автоматической регулировки высоты

Регулятор давления дуги

Установите режим резки системы ЧПУ на режим плазменной резки и включите регулятор напряжения дуги.

Параметры регулировки давления дуги должны включать только значение давления дуги, при этом время перфорации и другие параметры времени позиционирования задаются системой ЧПУ.

Для получения дополнительной информации см. руководство по регулировке давления дуги.

III. Сервосистема

IV. Программирование шаблона резки

Создавайте графику резки с помощью профессионального программного обеспечения для рисования, такого как AUTOCAD, а затем редактируйте программы с помощью программного обеспечения для программирования.

Использовать для редактирования библиотеку, предоставленную системой. Для получения дополнительной информации обратитесь к руководству по системе ЧПУ.

Используйте функцию размещения металлических пластин, предоставляемую системой.

После передачи программы резки в память вернитесь к основному интерфейсу, чтобы убедиться, что область графического отображения соответствует необходимым требованиям.

V.

Настройка параметров резки

Настройка параметров резкиПри необходимости отрегулируйте параметры резки и системные настройки.

Для получения дополнительной информации обратитесь к руководству по системе числового программного управления и руководству по регулятору давления дуги. Руководство для конкретного контроллера в Китае может быть доступно для загрузки.

Руководство по эксплуатации и установке системы управления фигурной резкой FangLing (версия 2.1)

VI. Процесс резки

Примечание:

Если есть какие-либо несоответствия, обратитесь к последнему руководству для системы ЧПУ.

Во время процесса плазменной резки оператор должен носить защитное снаряжение, такое как головной убор и защитные очки, и должным образом предохраняться.

Машина плазменной резки также имеет функцию автоматического выравнивания стальных листов, которая измеряет угол поворота.

Обычно оператору может быть трудно выровнять стальной лист по оси Y плазменной резки в процессе подъема. Эта функция измеряет угол поворота стальной пластины и автоматически поворачивает график резки в соответствии с ним, тем самым сокращая количество отходов и повышая эффективность.

Эта функция измеряет угол поворота стальной пластины и автоматически поворачивает график резки в соответствии с ним, тем самым сокращая количество отходов и повышая эффективность.

Чтобы использовать эту функцию, переместите машину плазменной резки в левый верхний угол стальной пластины после завершения редактирования графики резки. Под основным интерфейсом нажмите кнопку «F2» в разделе файла, затем нажмите кнопку «F7» для измерения угла поворота. С помощью клавиш направления переместите машину плазменной резки в нижний левый угол стальной пластины и нажмите «F1» для подтверждения. Наконец, вернитесь в раздел опций интерфейса.

Примечание:

При наличии каких-либо несоответствий обратитесь к последней версии руководства для системы ЧПУ.

Во время процесса плазменной резки оператор должен носить защитное снаряжение, такое как головной убор и защитные очки, и должным образом предохраняться.

Машина плазменной резки также имеет функцию автоматического выравнивания стальных листов, которая измеряет угол поворота.

Обычно оператору может быть трудно выровнять стальной лист по оси Y плазменной резки в процессе подъема. Эта функция измеряет угол поворота стальной пластины и автоматически поворачивает график резки в соответствии с ним, тем самым сокращая количество отходов и повышая эффективность.

Чтобы использовать эту функцию, переместите машину плазменной резки в левый верхний угол стальной пластины после завершения редактирования графики резки. Под основным интерфейсом нажмите кнопку «F2» в разделе файла, затем нажмите кнопку «F7» для измерения угла поворота. С помощью клавиш направления переместите машину плазменной резки в нижний левый угол стальной пластины и нажмите «F1» для подтверждения. Наконец, вернитесь в раздел опций интерфейса.

Примечание:

«Возврат к исходной точке» Функция:

Находясь в интерфейсе паузы, нажмите «Возврат к исходной точке», чтобы позволить станку плазменной резки с ЧПУ повторить свои шаги по траектории резки. Как только машина достигнет точки отказа, нажмите кнопку «Стоп», чтобы прекратить возврат.

Как только машина достигнет точки отказа, нажмите кнопку «Стоп», чтобы прекратить возврат.

Наряду с функциями «Jog Move Forward» и «Jog Move Backward» вы можете точно определить подходящее положение, повторно зажечь, предварительно нагреть и снова начать резку.

«Толчковое перемещение вперед» и «Толчковое перемещение назад» Функция:

Нажмите любую клавишу, чтобы переместить машину плазменной резки вперед (или назад) по траектории резки. Расстояние определяется параметром «Расстояние толчкового перемещения» в интерфейсе «Универсальный параметр».

«Ручной резак» Функция:

Находясь в интерфейсе, нажмите «Ручной резак», чтобы отодвинуть резак от стальной пластины и выполнить необходимые замены или регулировки.

Нажмите кнопку «Возврат», чтобы переместить машину плазменной резки обратно в прерванное место и продолжить резку.

Примечание. При замене режущего сопла или любых регулировках необходимо отключить питание плазмы. Питание плазмы следует снова включить после завершения обработки, чтобы избежать каких-либо сигналов об ошибках.

Питание плазмы следует снова включить после завершения обработки, чтобы избежать каких-либо сигналов об ошибках.

Будьте осторожны при обращении с резаком, так как он очень горячий сразу после остановки резки.

«Память точек останова» Функция:

В интерфейсе паузы нажмите клавишу «F6» (Память точек останова), и система сохранит оставшуюся часть программы.

Вернитесь к основному интерфейсу, при необходимости выполните другие задачи, затем нажмите кнопку «F2» в интерфейсе «Файл», чтобы получить доступ к сохраненному файлу памяти.

Нажмите «F2» для точки останова, чтобы передать оставшуюся графику резки в память. Вернитесь к основному интерфейсу, чтобы продолжить резку.

Во время этого процесса нельзя перемещать машину плазменной резки.

Если вы хотите отказаться от резки, снова нажмите кнопку STOP, нажмите «F7» для подтверждения и вернитесь к основному интерфейсу.

После завершения резки вернитесь к основному интерфейсу и при необходимости продолжите резку других объектов.

VII. Плазменная резка завершена

По завершении процесса резки выключите воздушный компрессор.

Войдите в толчковый режим, переместите режущее устройство влево и переведите машину в исходное положение. Затем выключите питание контроллера.

Подождав пять минут, выключите питание плазмы, а затем отключите питание системы управления.

Наконец, очистите рабочее место.

Техническое обслуживание станка плазменной резки

Прежде чем приступить к работе с системой воздушного контура, источником питания плазмы и резаком, крайне важно проверить наличие утечек и устранить их, если они обнаружены. Перед резкой убедитесь, что режущее сопло и электрод подходят для настройки тока мощности плазмы и толщины стального листа. Текущая настройка должна быть установлена на 95% от рабочего тока сопла; например, если сопло 100А, текущая настройка должна быть 95А. Убедитесь, что давление газа находится в допустимых пределах, и регулярно чистите воздушный компрессор. Кроме того, регулярно проверяйте воздушный фильтр и заменяйте все необходимые принадлежности.

Кроме того, регулярно проверяйте воздушный фильтр и заменяйте все необходимые принадлежности.

При замене режущих частей или если установка плазменной резки не используется в течение длительного времени, поверните ручку регулировки тока в положение проверки газа или вручную откройте электромагнитный клапан, чтобы удалить водяной пар и загрязнения из газового тракта и горелки. . После использования очистите и смажьте продольную направляющую и направляющую поверхность горизонтальной направляющей. Оператор должен выключать питание и источник газа, когда делает перерыв или оставляет машину без использования в течение длительного периода времени.

После использования станка для резки с ЧПУ подождите, пока корпус прибора и блок питания плазмы не остынут, прежде чем отключать блок питания. Регулярно проверяйте и очищайте рейку и смазывайте кистью, а также смазывайте подъемный механизм (например, шарикоподшипник, винт и ползунок линейной направляющей).

Добавьте смазочное масло в ползунок линейной направляющей оси X.

Регулярно удаляйте шлак из-под стола для резки и удаляйте пыль с поверхности оборудования для плазменной резки.

Важно регулярно проверять состояние верхнего и нижнего концевых выключателей и своевременно заменять неисправные выключатели.

Раз в месяц очищайте сухой щеткой серый слой сбоку стойки.

Открывайте электрический шкаф и каждые три месяца очищайте внутреннюю часть, чтобы удалить все накопления серого слоя.

Каждые три месяца проверяйте эластичный зажимной механизм серводвигателя, чтобы убедиться в его надежности, и при необходимости регулируйте стяжные болты пружины для поддержания надлежащего давления.

Каждые три месяца проверяйте тросы плазменной резки на наличие признаков износа.

Ежегодно проверяйте затяжку болтов, чтобы убедиться в их надежности.

Ежегодно проверяйте щетки двигателя постоянного тока. Чрезмерный износ двигателя постоянного тока может отрицательно сказаться на его производительности и даже привести к повреждению двигателя.

Поэтому важно регулярно осматривать и заменять щетки двигателя.

Когда машина плазменной резки не используется, рекомендуется регулярно подключать ее к электричеству, в идеале 1-2 раза в неделю. Каждый раз запускайте машину примерно на 1 час без каких-либо задач обработки, чтобы использовать тепло, выделяемое машиной, для снижения влажности внутри и предотвращения воздействия сырости на электронные компоненты.

Чтобы свести к минимуму влияние колебаний мощности (> ± 10%) и потенциальных электрических помех, оборудование для плазменной резки должно получать питание от выделенной линии (например, от низковольтного трансформаторного помещения специально для оборудования с числовым программным управлением) или быть оборудовано дополнительный стабилизатор напряжения. Это поможет обеспечить стабильное электропитание и уменьшить электрические помехи.

Ежегодно проверяйте крепление клемм. Клеммы могут со временем ослабнуть из-за продолжительной работы и вибрации, что может привести к повреждению из-за перегрева, если они не закреплены должным образом.

Приложение:

Приложение 1. Спецификация плазменной резки

Станок плазменной резки представляет собой передовое оборудование для горячей резки, использующее сжатый воздух в качестве рабочего газа и высокую температуру и скорость плазменной дуги в качестве источника тепла. . Плазменная дуга частично расплавляет металл, а высокоскоростной воздух сдувает расплавленный металл, образуя узкий разрезной шов.

Плазменная резка может использоваться для резки различных металлических материалов, включая нержавеющую сталь, алюминий, медь, чугун и углеродистую сталь. Он обеспечивает высокую скорость резки, небольшую ширину реза, гладкую поверхность реза, минимальную зону термического влияния, минимальную деформацию заготовки и простоту в эксплуатации. Кроме того, плазменная резка обладает замечательным энергосберегающим эффектом.

Оборудование для плазменной резки идеально подходит для использования при производстве, установке и обслуживании различных машин, а также для выполнения таких задач по резке и изготовлению, как резка средних пластин, трепанация и снятие фасок.

Параметры процесса плазменной резки играют важную роль в определении стабильности, качества резки и эффективности процесса резки.

Основные характеристики резки включают:

1. Ток резки

Увеличение тока резки может увеличить мощность плазменной дуги, но она ограничена максимально допустимым током. В случае превышения столб плазменной дуги станет толще, ширина реза увеличится, а срок службы электрода уменьшится.

Компоненты резака должны соответствовать настройке тока мощности плазмы.

Сила тока должна быть в пределах 95% от рабочего тока сопла. Например, сила тока для форсунки на 100А должна быть установлена в пределах 95А.

2. Поток газа

Увеличение потока газа может увеличить напряжение столба дуги, сделав энергию плазменной дуги более концентрированной, а силу струи – более сильной. Это может улучшить скорость и качество резки.

Однако, если поток газа слишком большой, это укоротит столб дуги и приведет к большим потерям тепла, что снизит режущую способность. В крайних случаях это может помешать нормальному выполнению процесса резки.

В крайних случаях это может помешать нормальному выполнению процесса резки.

3. Высота режущего сопла

Высота среза — это расстояние от конца режущего сопла до поверхности разрезаемого материала. Обычно он составляет 2-5 мм.

Поддержание соответствующей высоты резки необходимо для обеспечения эффективной резки плазменной дугой. Неправильная высота среза может привести к снижению эффективности и качества среза и даже к возгоранию режущего сопла.

Высоту режущего сопла можно найти в характеристиках источника питания плазмы или отрегулировать в зависимости от опыта резки.

Для перфорации высота режущего сопла должна быть удвоена по сравнению с высотой, используемой при обычной резке.

4. Скорость резки

Упомянутые выше факторы напрямую влияют на сжатие плазменной дуги, а также на температуру и плотность энергии плазменной дуги. Температура и плотность энергии плазменной дуги определяют скорость резки. Таким образом, все эти факторы связаны со скоростью резания.

При обеспечении качества резки важно максимально увеличить скорость резки. Это не только увеличивает производительность, но и уменьшает деформацию разрезаемой детали и зону термического влияния реза.

Если скорость резания не подходит, произойдет противоположный эффект, повысится вязкость и ухудшится качество резки.

5. Толщина резки и процесс

Толщина стального листа оказывает большое влияние на выбор процесса резки. Даже при использовании того же резака его перфорационная способность (толщина) составляет лишь половину его режущей способности (толщины).

Например, рекомендуемая мощность реза для плазменной резки Hypertherm 100A составляет 16 мм, а мощность перфорации — 12 мм.

Поэтому, когда толщина стального листа превышает возможности перфорации, не рекомендуется перфорировать его непосредственно посередине. Вместо этого резка должна начинаться с края пластины и двигаться внутрь.

6. Предварительная обработка поверхности стального листа

Во время транспортировки от производства стали до цеха резки на поверхности стального листа неизбежно образуется оксидное покрытие.

Он более производительный, но в обычную розетку включить его не получится.

Он более производительный, но в обычную розетку включить его не получится.

Убедитесь, что искры не будут попадать на воспламеняющиеся материалы.

Убедитесь, что искры не будут попадать на воспламеняющиеся материалы.

комплект включает 10 размеров отверстий: 7/16″, 9/16″, 11/16″, 7/8″, 1 1/8″, 13/8″, 1 5/8″, 1 7/8″, 2 1/4″, 2 3/4″

комплект включает 10 размеров отверстий: 7/16″, 9/16″, 11/16″, 7/8″, 1 1/8″, 13/8″, 1 5/8″, 1 7/8″, 2 1/4″, 2 3/4″