Перечень основных способов сверления металла

Высверливание отверстий в металле – процесс вроде бы и несложный. Однако существуют некоторые особенности, о которых следует помнить во избежание каких-либо неприятностей.

Процедура сверления начинается с разметки, после чего будущее отверстие намечают при помощи молотка и кернера. Затем деталь помещают в тиски или закрепляют каким-либо другим образом, в зависимости от того, как и какое отверстие нужно просверлить. Важно при этом надёжно её зафиксировать. Оснастка зажимается в патроне, инструмент центрируется и начинается процедура сверления. При необходимости соблюсти точное расстояние между центрами отверстий или гарантировать, что сверло войдёт строго под прямым углом, применяют кондуктор.

Процедура рассверливания подразумевает увеличение диаметра уже имеющегося отверстия. Лучше всего производить её поэтапно, постепенно увеличивая диаметр свёрл – так будет снижена нагрузка на инструмент, что особенно важно при использовании непрофессиональных решений.

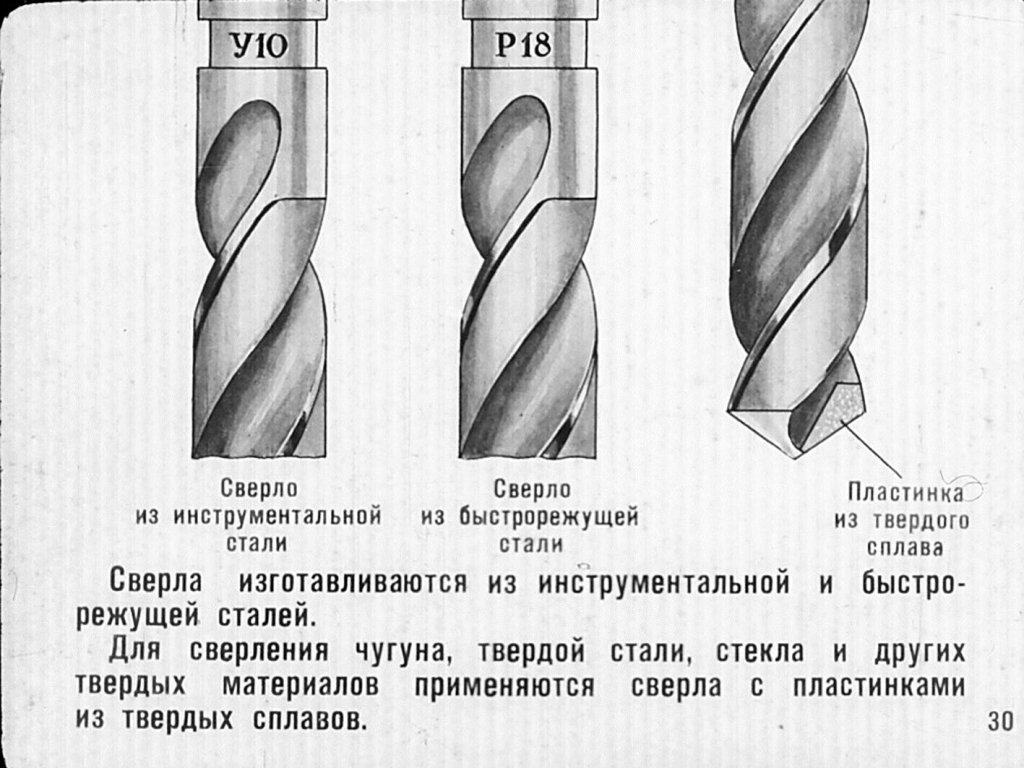

Чем твёрже материал, тем острее нужно заточить кромку. Тут нужно отметить, что заточка свёрл – это процедура, требующая соблюдения некоторых правил. Если у вас нет соответствующего опыта, то лучше доверить её опытному мастеру.

Твёрдость сверла должна быть выше твёрдости обрабатываемого металла. При работе с металлами повышенной твёрдости нужно использовать соответствующие свёрла, причём работать на малых оборотах и с небольшой подачей.

При необходимости можно найти подробные описания того, какое сверло под какой материал и для какого типа отверстий потребуется. Также существуют все необходимые рекомендации для высверливания сложных отверстий. Настоятельно рекомендуем вам ознакомиться с этой информацией перед началом работы.

Для разных материалов используются разные режимы сверления. Также несколько иной подход нужен и для свёрл разного диаметра. В противном случае сверло быстро затупится. При желании несложно найти таблицы с описанием различных режимов, но в целом подобное умение приходит с опытом.

При необходимости просверлить отверстие большого диаметра, лучше сделать это в несколько заходов, постепенно увеличивая диаметр сверла. Так снизится нагрузка на инструмент. В случае, если необходимо отверстие диаметром более 15 мм, лучше всего вообще воспользоваться корончатым сверлом (коронкой). Но учтите, что если толщина металла превышает 12мм, то лучше сразу искать сверлильный станок и не «мучить» зря сверло.

Если используется корончатое сверло, то необходимо, чтобы все его зубья касались обрабатываемого материала и погружались в него одновременно. Также необходимо иногда останавливать работу, для того, чтобы дать сверлу остыть.

При высверливании глубоких отверстий (глубина превышает диаметр в 5 раз), необходимо использовать смазочно-охлаждающие жидкости (СОЖ), которые позволяют снизить уровень нагрева детали. Тип жидкости зависит от высверливаемого металла. Впрочем, если сверлится медная заготовка, то часто можно обойтись и без СОЖ, поскольку медь обладает очень хорошей теплопроводностью.

Тип жидкости зависит от высверливаемого металла. Впрочем, если сверлится медная заготовка, то часто можно обойтись и без СОЖ, поскольку медь обладает очень хорошей теплопроводностью.

Если отверстие выполняется в листовом металле, то лучше всего воспользоваться перовым, конусным или ступенчатым сверлом (морковкой). При использовании обычных свёрл есть риск получения отверстия с рваными краями.

Существуют различные хитрости, позволяющие упростить работу, сделать её более эффективной. Так, для того чтобы создать отверстие определённой глубины, необходим втулочный упор, который есть далеко не у каждого домашнего мастера, но можно намотать на сверло в требуемом месте кусок изоленты. Ещё проще – надеть на него кусочек пенопласта. Если отверстие изготавливается в детали с полированной поверхностью, то наденьте на сверло шайбу из мягкого материала, она защитит поверхность от царапин, которые могут возникнуть при соприкосновении её с патроном. Извлекать сверло из готового отверстия легче, если оно вращается на малых оборотах.

После того, как отверстие готово, желательно снять фаску с обеих сторон. Лучше всего для этого использовать зенковку. Однако она далеко не всегда есть под рукой, так что можно просто воспользоваться сверлом большего диаметра. Если отверстие слишком большое, то для снятия заусенец можно воспользоваться напильником или наждачной бумагой.

Под конец хотелось бы упомянуть также и про элементарные средства безопасности. Работы должны проводиться подходящими свёрлами и исправным оборудованием, также убедитесь предварительно, что оснастка надёжно закреплена. На руки нужно одеть перчатки, а на глаза – защитные очки. Нежелательно надевать слишком свободную одежду, которую может затянуть под сверло.

03.03.2020

Поделиться

Электродрели (электрические дрели)300

Дрели (шуруповерты) аккумуляторные1 054

Дрели пневматические (пневмодрели)56

Сверлильные коронки1 869

Кольцевые пилы986

Сверла4 445

14. 11.2022

11.2022

Краткий обзор продукции DeWALT

11.11.2022

Какими бывают масла для двухтактных двигателей?

08.11.2022

Инструменты Rothenberger

04.11.2022

Воздуходув: плюс – чистота, минус – мусор

01.11.2022

Краткий обзор продукции Makita28.10.2022

Как продлить жизнь инструменту?

25.10.2022

Топ-5 насосных станций

21.10.2022

Выбираем лазерный нивелир

18.10.2022

Самые лёгкие “болгарки” с диаметром диска 125 мм

14.10.2022

Обзор фрезерных станков

11.10.2022

Садовый инструмент Fiskars

07.10.2022

Абсолютная безопасность при работе с УШМ Metabo

Сверление отверстий в металле требует наличия приспособлений облегчающих работу

Обработка металла производится не только в промышленных условиях. При выполнении ремонтных работ на автомобиле, изготовлении конструкций на приусадебном участке или проведении ремонта жилища, необходимо сверление отверстий в металле. В домашних условиях чаще всего применяется ручная дрель.

При выполнении ремонтных работ на автомобиле, изготовлении конструкций на приусадебном участке или проведении ремонта жилища, необходимо сверление отверстий в металле. В домашних условиях чаще всего применяется ручная дрель.

Этот универсальный инструмент требует определенных навыков работы с твердыми изделиями. Можно приобрести, или изготовить самостоятельно станок для сверления отверстий в металле, однако это не дешевое удовольствие.

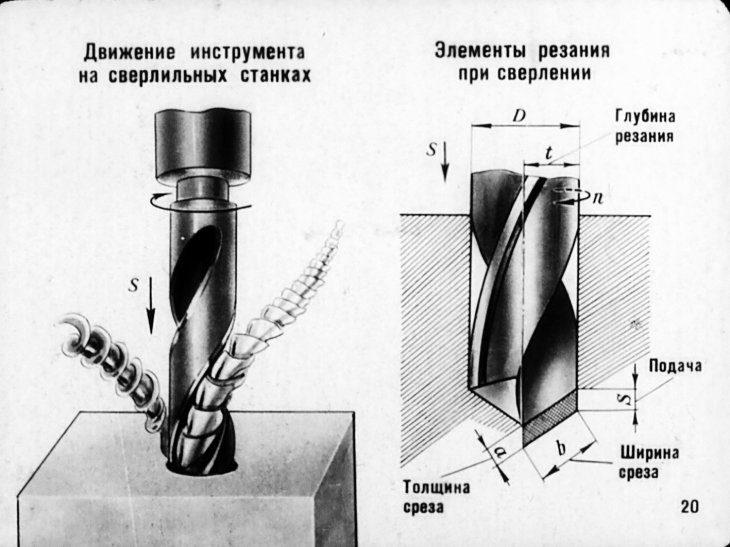

Технология сверления отверстий в металле заключается в снятии тонкого слоя материала за счет одновременного поступательного и вращательного движения сверла.

Главное условие качественной и безопасной (для инструмента) обработки – удержание оси патрона в фиксированном положении. С помощью станка несложно сохранить прямолинейность, чего не скажешь при работе с ручным инструментом.

Если вы не уверены в твердости рук (это нормальная ситуация для обычного человека), для сверления под прямым углом требуются механические помощники (кондукторы).

Сразу оговоримся, что дополнительные кондукторы требуются лишь в случае, когда толщина металла превышает диаметр сверла.

Если вы делаете отверстие в тонкой стальной пластине, прямолинейность не имеет значения.

Приспособления для сверления перпендикулярных отверстий

Есть несколько разновидностей направляющих для ручной электродрели. Инструменты с механическим приводом плохо подходят для работ с металлом, тем более, если речь идет о точности.

- Кондуктор для сверления. Выполнен в виде корпуса, удобного для удержания, внутри которого размещены втулки-направляющие для сверл различного диаметра.

- Направляющая для дрели (ручная). Опорное устройство, в котором инструмент фиксируется за шейку

- Стойка для дрели (полу стационарная). Фактически является недорогой альтернативой сверлильного станка.

Материал втулок тверже инструмента, поэтому отверстия не изнашиваются. Установив кондуктор точно над центром предполагаемого отверстия, можно не беспокоиться о том, что сверло «уведет» от заданного направления.

Особенно полезно такое устройство при сверлении перпендикулярных отверстий в трубах небольшого диаметра, когда наконечник норовит соскользнуть с цилиндрической поверхности.

Подошва размещается на заготовке, удерживаясь второй рукой за рукоять. Дрель перемещается строго вертикально, не допуская перекосов и уводов сверла.

Конструкция может иметь угловой держатель для труб небольшого диаметра, что делает приспособление более универсальным.

При наличии поворотного механизма, вы получаете еще и приспособление для сверления отверстий под углом.

Правда металл таким образом просверлить не удастся, боковые нагрузки быстро сломают сверло.

Каретка с закрепленным инструментом (за ту же шейку) движется по штанге с помощью рычага. Заготовка прочно удерживается на подошве с помощью тисков или струбцины. Качество сверления получается очень высоким, но и стоимость приспособления немалая. Хотя в сравнении со сверлильным станком – это недорого.

Приспособление для удержания сверла под прямым углом можно изготовить самостоятельно. Достаточно насверлить отверстий различного диаметра в бруске из прочного материала, например – текстолита или эбонита.

Только на боковую поддержку рассчитывать не стоит – это скорее «прибор» для визуального контроля. При боковом отклонении сверло быстро разобьет направляющее отверстие в кондукторе.

Следующая проблема — сверление глубоких отверстий

Технологически правильным будет использование токарного станка. Причем при обработке цилиндрических деталей (например, оружейного ствола) вращается заготовка, а сверло остается неподвижным. Обязательно охлаждение и принудительный отвод стружки из отверстия.

Для этого сверла для глубокого сверления имеют специальные канавки на поверхности, или же бур периодически извлекают из заготовки для очистки от стружки.

В домашних условиях обязательно использовать направляющие для дрели. Мастера рекомендуют не сверлить отверстия, глубиной более чем 2/3 от длины сверла. В качестве охлаждения можно использовать обычную воду, сверло периодически извлекается из отверстия для очистки от стружки и остывания.

В качестве охлаждения можно использовать обычную воду, сверло периодически извлекается из отверстия для очистки от стружки и остывания.

Важно! При сверлении за несколько подходов, недопустимо менять угол сверла. Иначе можно «запороть» заготовку.

Применение специальных длинных сверл требует особой технологии.

Как только режущая часть вместе с отводящими кромками скроется в отверстии, стружка будет закупоривать канавки, и заблокирует вращение. Поэтому на последнем этапе извлечение сверла и очистку от стружки выполняют чаще.

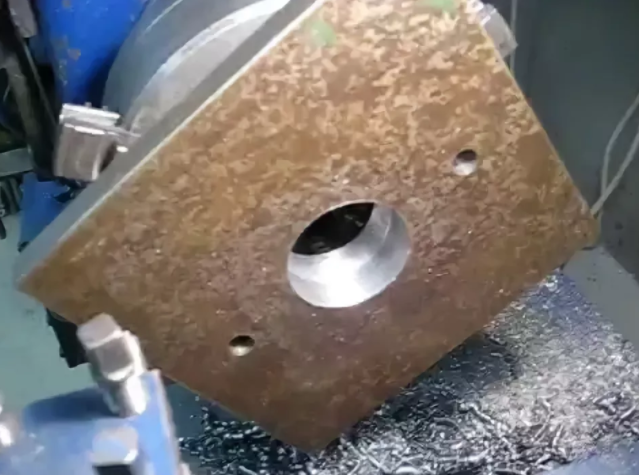

Сверление отверстий большого диаметра в металле

Эта процедура еще сложнее, чем глубокое бурение. Сверление больших отверстий выполняется либо коронкой (для небольших толщин), либо обычным сверлом в несколько этапов.

- Коронка для металла практически не отличается от аналогичного приспособления для бетона или гипсокартона.

Отличие в материале режущей поверхности и заточке зубьев.

Отличие в материале режущей поверхности и заточке зубьев.

По центру расположено направляющее сверло, которое не дает коронке «уйти с маршрута». Работа производится на малых оборотах с принудительным охлаждением. Диаметр отверстия фактически не ограничен, все зависит от крутящего момента вашей дрели. - Сверление в несколько этапов. При значительной толщине заготовки, следует запастись набором сверл с разницей в диаметре 25%. Начиная с самого тонкого, постепенно переходим на следующие размеры, до финишного диаметра. Важно сохранять положение центра вращения патрона дрели, поэтому без направляющей не обойтись.

- Использование конусных сверл. Этот инструмент представляет собой комплект из последовательно расположенных сверл разного диаметра на общей оси. Если вы обрабатываете тонкие стальные пластины, удобнее будет воспользоваться именно конусным ступенчатым сверлом.

Технология та же, что и в поэтапном проходе. Вы утапливаете сверло в отверстие, пока не добьетесь нужного размера.

Как выбрать инструмент для сверления отверстий, мы разобрали. Теперь поговорим об общих принципах обработки металла:

- Центр будущего отверстия «пробивают» кернером. В ямку упирается кончик сверла при первых оборотах. Разумеется, при наличии направляющих или кондуктора, это делать не обязательно

- Для достижения высокой точности (по диаметру) следует выбирать сверло на 0,1-0,3 мм меньше. За счет небольшой вибрации в патроне, диаметр несколько увеличивается

- Используйте смазку для снижения трения и охлаждения. Подойдет обычная вода или машинное масло

- При первых признаках затупления сверла, прекратите работу и заточите кромки.

Иначе можно не только потерять инструмент, но и испортить заготовку

Иначе можно не только потерять инструмент, но и испортить заготовку - При сверлении полых заготовок (труб, коробок) желательно поместить внутрь заготовки распорку из дерева

- Для сверления глухих отверстий применяется упорная линейка с разметкой. Если ваша дрель не оснащена упором – намотайте на сверло индикаторное кольцо с помощью светлого скотча.

Сверление металла стало проще

Когда дело доходит до работы с металлическими профилями или чем-то подобным, большинство домашних мастеров отшатываются. Причиной этого в основном является отсутствие опыта работы с этим материалом. Мы хорошо знаем дерево, знаем, как оно реагирует. Неудивительно, что даже домики на деревьях нашего раннего детства были сделаны из дерева. В этой статье мы хотели бы показать, что работа с металлом ничем существенно не отличается и ни в чем не усложняется.

На что обратить внимание при сверлении металла?

Все мы знаем, что металл намного тверже дерева. Поэтому необходимо соблюдать несколько правил. Если вы их запомните, работа с металлом станет для вас легкой.

Подходящее сверло по металлу

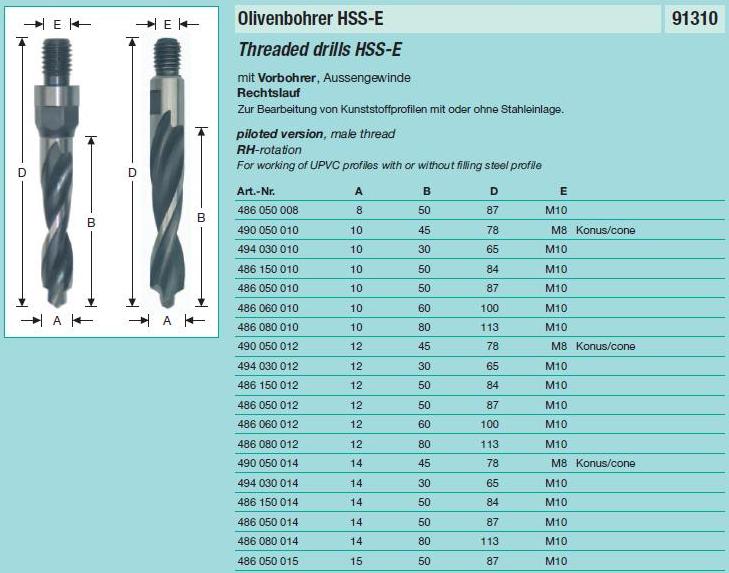

Для сверления металла вам понадобится сверло из быстрорежущей стали. HSS расшифровывается как High-Speed Steel. Эти сверла имеют угол при вершине 118 градусов. Однако, если вы хотите сверлить более твердые металлы, такие как нержавеющая сталь, вам понадобится сверло из быстрорежущей стали с углом при вершине 135 градусов. Эти несколько более плоские сверла помогают лучше центрировать сверло при сверлении твердого металла.

Удаление заусенцев или зенкерование после сверления

Поскольку края просверленных отверстий очень острые, их необходимо постоянно удалять заусенцами с помощью зенковки. Это поможет вам избежать порезов рук. В дополнение к этому рекомендуется при использовании винта с потайной головкой зенковать отверстие на конце. Таким образом, головка винта равномерно погружается в металл заподлицо с поверхностью. Зенковка может быть конической или крестообразной. Коническая зенковка имеет два-три выреза и имеет форму конуса. В отличие от этого, зенковка с поперечным отверстием имеет одну круглую головку. Зенкеры с поперечными отверстиями, как правило, дают меньшую вибрацию (или вибрацию при обработке) и обеспечивают лучшее качество поверхности.

Таким образом, головка винта равномерно погружается в металл заподлицо с поверхностью. Зенковка может быть конической или крестообразной. Коническая зенковка имеет два-три выреза и имеет форму конуса. В отличие от этого, зенковка с поперечным отверстием имеет одну круглую головку. Зенкеры с поперечными отверстиями, как правило, дают меньшую вибрацию (или вибрацию при обработке) и обеспечивают лучшее качество поверхности.

Центрирование отверстий

Перед настройкой сверлильного станка рекомендуется пробить запланированные отверстия с помощью кернера и молотка. Это поможет сверлильному станку работать немного медленнее. Отверстия будут более точными, и это также облегчит сверление. На любом складе DIY доступны кернеры разных размеров и твердости.

Правильная скорость

Очень важно снизить скорость при сверлении. Сверлим отверстия в металле со значительно меньшими скоростями, чем при сверлении в дереве. Вы просверливаете отверстие диаметром 8 мм в дубовом профиле на расстоянии ок. 1800 об/мин. Для сверления нержавеющей стали или других твердых металлов вы можете делать это только при 560 об/мин.

1800 об/мин. Для сверления нержавеющей стали или других твердых металлов вы можете делать это только при 560 об/мин.

Остерегайтесь металлической стружки

При сверлении металла выходит длинная и опасно острая стружка. Если стружка слишком длинная, она выталкивается наружу из-за центробежного действия. При сверлении уменьшите давление точки сверления на некоторое время, стружка остановится и не станет опасной.

Сверло для сверления столба лучше всего подходит для металла

При работе с твердыми материалами важно, чтобы отверстия сверла находились под правильным углом. Сверлильный станок на колонне рекомендуется вместо обычных сверлильных станков. Легко сверлить отверстия ровно на 90° с помощью столбового сверла. В отличие от дерева, металл не прощает кривых отверстий. В дополнение к этому, сверла на столбах предлагают несколько вариантов, например, машинные тиски для надежного удержания заготовки. При сверлении металлических труб необходимо использовать столбовую дрель.

Предварительное сверление для больших отверстий

Если вы хотите просверлить большие отверстия, рекомендуется сначала просверлить маленькое отверстие. Сверла большого диаметра имеют тенденцию быстро дрейфовать при подаче в материал. Меньшее предварительно просверленное отверстие проводит сверло через материал и в то же время также воспринимает температурные напряжения.

Смазать отверстие маслом для резки

Если металлическая заготовка, которую вы просверливаете, толще листа, вы должны в обязательном порядке смазать место сверления маслом для резки. Смазочно-охлаждающая жидкость охлаждает как заготовку, так и сверло. Это также гарантирует, что сверло не затупится слишком быстро.

АвторHauke Leweling

Дата09.02.2018

Категория цех

Время считывания 7 минут

Малый диаметр + Глубокое отверстие = Особое усердие

Твердое покрытие защищает кончик сверла малого диаметра для глубокого сверления, а полированные канавки помогают удалять стружку. Фото предоставлено Уолтером США.

Фото предоставлено Уолтером США.

Глубина к диаметру — это отношение, при котором бурение называют глубоким отверстием. Сравнительные значения в этом количественном отношении, которым присваивается этот ярлык, начинаются с 5-к-1 и расширяются до 30-к-1 и выше. Сверление отверстий, соответствующих этим параметрам, сопряжено с собственным набором проблем. Уменьшите диаметр отверстия до 3 мм или меньше, и задача может стать еще сложнее. Чтобы эти длинные и тонкие сверла выполняли свою работу, необходимо уделять особое внимание деталям процесса.

Контроль биения, выбор надлежащих конфигураций сверла и чистовой обработки, управление размером и удалением стружки, а также проверка фильтрации охлаждающей жидкости — важные аспекты любого эффективного процесса сверления — имеют решающее значение для эффективного производства качественных глубоких отверстий малого диаметра.

«Биение — это главная проблема, — сказал Сэм Мацумото, инженер по применению в OSG Canada. «Если у вас есть проблемы с биением, вы не получите красивых отверстий нужного размера. Проблемы с биением, скорее всего, приведут к большим дырам».

Проблемы с биением, скорее всего, приведут к большим дырам».

По его словам, использование термоусадочной оправки поможет удерживать инструмент в строгом соответствии с главной осью и уменьшит вибрации, приводящие к преждевременному износу инструмента. «Процесс термоусадки требует капиталовложений, но исключает возможность наличия движущихся частей в узле державки/сверла».

НЕОБХОДИМЫЕ ИНСТРУМЕНТЫ «БАЛАНС»

Инструменты для сверления глубоких отверстий малого диаметра обязательно должны быть тонкими и длинными. Они должны обладать балансом прочности, который соответствует максимально возможному диаметру сверла, и канавкам с передним углом или углом наклона спирали, достаточным для того, чтобы стружка выходила наружу при создании тонкого отверстия. Мацумото назвал это «золотым пятном», когда карманы для стружки достаточно велики, чтобы удалить стружку, но при этом сверло сохраняет свою жесткость.

Хельмут Штробель, менеджер по продукции для сверления в Emuge, сказал, что сверла для глубокого сверления наиболее эффективны, когда толщина сверла уменьшена, что позволяет увеличить пространство канавки для эвакуации стружки. «Микросверла, и в частности твердосплавные микросверла, требуют большего процента толщины перемычки, чем сверла большего диаметра, из-за хрупкости маленького инструмента. Размер инструмента также ограничивает параметры геометрии точек и утончения полотна. Наиболее распространены заточки с фацетом, поскольку они обеспечивают дополнительную стабильность резания».

«Микросверла, и в частности твердосплавные микросверла, требуют большего процента толщины перемычки, чем сверла большего диаметра, из-за хрупкости маленького инструмента. Размер инструмента также ограничивает параметры геометрии точек и утончения полотна. Наиболее распространены заточки с фацетом, поскольку они обеспечивают дополнительную стабильность резания».

Сверла для глубоких отверстий малого диаметра с геометрией режущей кромки и зазором в нейтральном диапазоне предназначены для обработки различных материалов. Они могут переходить от работы по нержавеющей стали к работе со сталью и работе с алюминием. Сверла, предназначенные для конкретных материалов, имеют геометрию, предназначенную для более эффективной работы и уменьшения потенциальных проблем, которые могут возникнуть из-за характеристик материала. Они чаще всего используются в высокопроизводительных средах.

Люк Поллок, менеджер по продукции компании Walter USA, сказал: «Примером специального сверла является сверло, предназначенное для проделывания глубоких и узких отверстий в чугуне. Он будет иметь отрицательную геометрию, что дает ему очень прочную режущую кромку, устойчивую к абразивному износу, но не будет хорошего контроля над стружкодроблением. Отсутствие контроля над стружкообразованием нормально для чугуна, потому что материал будет крошиться и образовывать мелкую хлопьевидную стружку, которую нетрудно удалить. Сверло для нержавеющей стали может быть полностью противоположным, с положительной геометрией и острым наконечником для создания высокого усилия сдвига. Это позволит аккуратно разрезать материал, не выделяя большого количества тепла, и контролировать образование длинной волокнистой стружки, возникающей при резке нержавеющей стали.

Он будет иметь отрицательную геометрию, что дает ему очень прочную режущую кромку, устойчивую к абразивному износу, но не будет хорошего контроля над стружкодроблением. Отсутствие контроля над стружкообразованием нормально для чугуна, потому что материал будет крошиться и образовывать мелкую хлопьевидную стружку, которую нетрудно удалить. Сверло для нержавеющей стали может быть полностью противоположным, с положительной геометрией и острым наконечником для создания высокого усилия сдвига. Это позволит аккуратно разрезать материал, не выделяя большого количества тепла, и контролировать образование длинной волокнистой стружки, возникающей при резке нержавеющей стали.

«Я считаю, что выбор между универсальной и специальной дрелью — это бизнес-решение. Это зависит от того, чего вы хотите добиться — экономии времени, снижения затрат на инструменты или гибкости инструментов. Если деталь производится в большом количестве, может быть целесообразным вложение средств в специальное сверло. Это продлится дольше. Универсальная дрель может подойти для работы в мастерской, где нужно сверлить небольшое количество отверстий в различных материалах», — сказал Поллок.

Это продлится дольше. Универсальная дрель может подойти для работы в мастерской, где нужно сверлить небольшое количество отверстий в различных материалах», — сказал Поллок.

СЛЕДУЕТ ИЗБЕГАТЬ КЛЕВАНИЯ

При использовании цельнотвердосплавных сверл следует избегать просверливания, метода, при котором сверло останавливается и останавливается, чтобы дать дополнительное время для удаления стружки, прежде чем оно продолжит процесс резания. «Причиной для запуска цикла клевания может быть то, что стружка создается быстрее, чем ее можно эвакуировать. Это может быть хорошей стратегией, если вы имеете дело со сверлами из быстрорежущей стали, но если вы используете твердосплавные сверла, это серьезно повлияет на срок службы сверла», — сказал Поллок.

Сверла для глубокого сверления наиболее эффективны, когда толщина полотна сверла уменьшена, что позволяет увеличить пространство канавки для эвакуации стружки. Фото любезно предоставлено Emuge Corp.

Мацумото сказал: «Выколачивая, вы получаете больше времени для эвакуации стружки через узкий проход, но думайте об этом, как об использовании дрели как молотка. Даже если вы следите за тем, чтобы сверло не сломалось от многократного удара, вы жертвуете сроком службы инструмента».

ЗУБЧИКИ, СОЖ РАБОТАЮТ ВМЕСТЕ

Хорошо отполированные или покрытые стружечными канавками и инструменты со сквозным подводом СОЖ объединяются для того, чтобы стружка соскальзывала и выскальзывала из глубоких узких отверстий.

Стробел сказал, что производители высокопроизводительных микродрелей решили проблему с стружкой, включив внутренние отверстия для СОЖ и параллельную конструкцию полотна. СОЖ под высоким давлением подается в зону резания, что способствует удалению стружки из канавок. «Специализированные твердосплавные заготовки с охлаждающей жидкостью в сочетании с прецизионным шлифовальным оборудованием с ЧПУ позволяют производителям производить сверла диаметром до 0,075 мм с подачей микроохлаждающей жидкости», — сказал он.

Мацумото сказал: «В общем, вы хотите производить мелкую стружку и быть уверенным, что у вас есть эффективная эвакуация. Если вы не удалите стружку, она скопится в канавках, и вы получите упаковку стружки. Это эффект домино. Один попадается и блокирует выход тому, кто за ним, и так далее. Гладкая поверхность является хорошим преимуществом, а сквозная подача охлаждающей жидкости хороша для этих проектов».

Давление охлаждающей жидкости от 300 до 600 фунтов на квадратный дюйм рекомендуется для обеспечения чистоты узких и глубоких резов, но Поллок предостерег от использования слишком высокого давления. «Вероятно, вы хотите быть в диапазоне от 500 до 600 фунтов на квадратный дюйм. Если давление слишком высокое, охлаждающая жидкость будет пытаться вытолкнуть стружку из отверстия быстрее, чем действие бура сверла. СОЖ может вытеснить стружку так быстро, что она не сможет обтекать корпус сверла».

Поддержание чистоты охлаждающей жидкости также имеет решающее значение. Стробель сказал, что фильтрацию необходимо регулировать и контролировать, чтобы предотвратить засорение внутренних отверстий охлаждающей жидкости взвешенной стружкой в системе подачи охлаждающей жидкости.

Отличие в материале режущей поверхности и заточке зубьев.

Отличие в материале режущей поверхности и заточке зубьев. Иначе можно не только потерять инструмент, но и испортить заготовку

Иначе можно не только потерять инструмент, но и испортить заготовку