Как разобрать и отремонтировать тиски

На днях наши старые тиски, которые отслужили нам верой и правдой не один десяток лет поломались. А поломка такая: при попытке разжать деталь, деталь остается зажатой, а вот вал тисков выкручивается.

Как разобрать и отремонтировать тиски

Как оказалось, в тисках срезало штифт, который стопорил винт от выкручивания.

Тиски были разобраны и вымыты. Отверстие под штифт развернули с помощью цилиндрической развертки на новый размер и был выточен новый штифт.

Дальше я предлагаю посмотреть процесс сборки тисков, и соответственно, если просмотреть картинки с конца, то можно просмотреть последовательность разборки тисков.

Все части тисков после разборки были очищены и промыты.

Итак приступаем к сборке. Начинаем с основания:

Вымытое основание тисков

На чистое и вымытое основание тисков надвигаем главные губки:

Второй этап сборки – надвинуть губки

Губки следует продвинуть как можно левее — этим обеспечивается легкая установка планок при следующей операции:

Второй этап сборки – надвинуть губки и сдвинуть их влево

Планки установлены и приступаем с их креплению. Сначала одну планку:

Третий этап сборки тисков – устанавливаем планки

… а затем крепим и вторую планку:

Третий этап сборки тисков – устанавливаем планки

Для окончательного закрепления планок следует сдвинуть губки. На этот раз губки сдвигаем вправо:

Третий этап сборки тисков – устанавливаем планки и зажимаем их окончательно

Четвертый этап сборки тисков — это установка гайки:

Четвертый этап сборки тисков – ставим гайку

Вставляем гайку и ввинчиваем в гайку винт:

Четвертый этап сборки тисков – ставим гайку

Кстати, вот и поломанный штифт с резьбой на конце. Из-за того, что этот штифт срезало тиски пришлось ремонтировать:

Виновник поломки тисков – срезанный штифт

Продолжение сборки тисков — во второй части.

wmua.ru

Слесарные тиски. Ремонт – Оснастка и инструменты

Наконец-то купил себе слесарные тиски. Большие, чугунные, мои ровесники – 76-го года. По виду – не работавшие или работавшие мало, судя по поверхности направляющих.

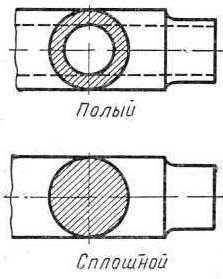

Сразу, еще при покупке обратил внимание на то, что одна из губок прилегает неплотно к подвижной части тисков – плохое литье и фрезеровка. Прямо с рынка повез фрезеровщику. Попросил профрезеровать паз под губку для плотной её посадки. Человек профрезеровал, но видать промахнулся с выставлением и нижняя поверхность вышла с уклоном более чем на миллиметр. Не долго думая, фрезеровщик подточил губку и отдал мне все это с подкладкой. Все бы ничего но губки не сходятся на 1мм. Снял обе губки. Одна ровная но низкая после подточки, вторая как сабля кривая. И посадочные места под губки более чем не параллельны – 23,4 и 25,2мм по краям. Решил, что буду делать новые, а перед эти отнесу тиски опять фрезеровщику, что бы профрезеровал обе части под губки параллельно и на одну глубину. Губки сделаю или из больших резцов или из Ст40, которой есть кусок плиты как раз в толщину.

Но самое главное! В ластохвосте ощутимый люфт. Зазор около 1мм.

Сам винт держится на планке, прикрученной двумя винтами к неподвижной губке и, при затяжке, ощутимо задирается вверх. Гайка в подвижной части тисков просто вставлена в литье и ничем не закреплена, а сами отверстия, где проходит винт имеют очень грубую обработку.

Тиски мне нравятся. Хочу доработать их немного и пользоваться в удовольствие.

Скажите, возможно ли выбрать люфт в ластохвосте? Может сфрезеровать чуть с подвижной и неподвижной части и сделать поджимную планку? Или достаточно подобрать пластину по размеру (1,0-1,2мм)и вставить её в ласту? Как крепить?

Нужно ли делать направляющую втулку для винта в подвижную часть чтобы убрать его “болтанку” Грызет мысль, что все эти “зазоры” были специально рассчитаны для компенсации кривизны массового производства…

Что скажете?

www.chipmaker.ru

Восстановление советских тисков с барахолки

Сегодняшний пост немножко выбивается из темы электроники. Решил я, что пора несколько апгрейдить свой арсенал инструментов. Так или иначе, а в деле сборки самодельной всякой-всячины очень нужны тиски. Мои тисочки очень маленькие, в них удобно зажимать небольшие платы для пайки и крепить что-то требующее скорее филигранной работы, но ни для чего чуть более масштабного они не годятся, хотя тиски хорошие. Я долго ходил по магазинам и пускал слюни вокруг новых тисков, уже практически собрался с духом отдать свои кровные, но потом натолкнулся в Интернете на идею, что значительно выгоднее может быть приобретение советских тисков. Их качество, как правило, выше современного ширпотреба из непонятно какого металла. И если сравнивать в своей ценовой категории, игра стоит свеч. В тот же вечер я нашёл на Авито объявление, сходил, посмотрел и решил купить инструмент. Дома, правда, я обнаружил, что вместе с отсутствующим болтом не хватает ещё одного, по одной губке ползёт трещина, а другую уже внизу откололи, тиски были ржавые, достаточно грязные и очень похоже, восстановленные сваркой после того, как их раскололи… |

| Вот такими они мне достались. Длина примерно 20 см. Достаточно увесистый кусок железа 🙂 |

Мда… учитывая, что выложил я порядка 15 баксов, я уже стал сомневаться в целесообразности приобретения. Но, с другой стороны, я не буду бить по ним кувалдой. Мои цели обычно значительно более мирные, а вот винт у тисков ходил легко, хоть и со странным размалывающим что-то внутри хрустом.

Ладно, решил я, взял тиски на дачу. Может и послужат. Но болтик-то недостающий надо всё-таки прикрутить…

Где только прикрутить болтик, там надо бы и почистить, и отмыть…

Слово за слово, тиски я раскрутил 🙂 Правда, раскручивались они очень плохо, болты заело, а на одном была сорвана вся резьба. Пришлось начать высверливать. Внутри оказался тихий ужас. Оказалось, что на винте хрустит земля. Комья земли. Снаружи тиски были ещё ничего, но вот где они валялись всё это время, остаётся только догадываться. Землю нужно было вычищать, иначе бы она быстро сожрала винт. |

| Мне было сложно разбирать и фотографировать, но что успел – задокументировано |

Оказалось, что недостающий винт, на самом деле, обломан. К сожалению, я поздно узнал, что для откручивания заржавевших болтов надо полить их керосином! Так что в одном месте винт я высверлил, а подозреваю, что от керосина он бы через пару минут отошёл. Керосин – вообще волшебная штука, просачивается во все дыры, а неподвижный болт вдруг начинает потихоньку ворочаться туда-сюда, а затем и вовсе проворачивается.

|

| Что-то подсказывает мне, что в месте, странно отливающем латунью, тиски уже сваривали. В прочем, надеюсь, я ошибаюсь, но по бокам подтёки как на сварном шве. |

В общем, грязь я выгреб, тиски разобрал, болты, какие были, ввинтил. Но с грязью я же и смазку стёр! Надо смазать, а смазывать не знаю чем, первый раз такое дело делаю. Был Циатим, но он, вроде как, больше для более тонких приборов, типа микроскопа, а для тисков советуют Литол. А ходовой винт рекомендуют смазать графитной.

Где смазать, там бы и покрасить

Недолго думая, в автомаге вместе со смазками, которые, кстати, недорогие, купил я и краску с грунтовкой. Брал в баллончике, решил попробовать – тоже никогда ими не красил. Выбор краски происходил в лучших традициях родных магазинов.

Продавец раскладывает палитру всех цветов радуги, мол, выбирай:

– Мне бы вот этот фиолетовый.

– У нас только цвета Автоваза.

Неловкое молчание… [я почём знаю, какие из них цвета Автоваза, зачем тогда всю палитру выкладывать-то…]

– А вот такой салатовый тогда можно?

– Вы салатовый Автоваз кода-нибудь видели?

Ясно-понятно…

– Синий давайте, есть Индиго?

– Индиго кончился. Есть Монте-Карло и Океан.

– Эх… давайте Монте-Карло.

Продавец уходит, через минуту возвращается.

– Монте-Карло кончился. Есть Наутилус.

Ставит банку на прилавок.

Тут я понял, что пока предлагают хоть какой-то синий цвет, надо брать.

Цвет оказался, кстати говоря, вполне себе неплохой, хоть я и хотел индиго…

Перед покрасом тиски я решил, что нужно зашкурить. Делать это руками уйдут целые сутки и качественно всё равно не оттереть. В магазине мне предложили металлическую щётку для болгарки. УШМ также вошла в список инструментального арсенала, необходимого к пополнению, так что уж на щётку я решил не размениваться. Думаю, возьму щёточку, прослужит ещё мне долгие года… ага, сейчас.

Щётки еле хватило на тиски. Может быть я неправильно что-то там эксплуатировал, но по оборотам она подходит. Металлический ворс шрапнелью летел во все стороны. Без очков здесь работать просто запрещено. Я пожалел, что на мне не было плотной одежды. Проволока впивалась в рубаху и брюки и летела во все стороны. Это при том, что УШМ рассчитана только на 115-мм диски, и не сказать, что она прямо сильно мощная. |

| Здесь щёточка ещё в начале своего трудового пути, а тиски ещё отдают ржавчиной, но уже заметно поблёскивают чистым железом |

|

| Здесь детали зашкурены. Можно было бы и получше, но в конце я уже экономил щётку как мог, чтобы хоть успеть везде немного пройтись. |

|

| Это то, что осталось от щётки в конце. Будем считать она стоит свои 4$, хотя дороговато… |

Нашёл в сети, что можно попробовать срезать наружный край, который выше чем внутренний и ещё немного поработать. Посмотрим. Щётку жалко выбрасывать, если честно, она не слишком-то дешёвая. Вышла мне в четверть тисков.

Перед покраской металл лучше загрунтовать, чтобы подзамазать все неровности, и лучше держалась эмаль. Перед грунтованием поверхность также надо обезжирить. Я всё протёр тряпочкой с ацетоном.

|

| Немного напустил “fog of war” в редакторе, чтоб газетка не отвлекала) |

И только я нанёс второй слой грунтовочки, попёрло вот это:

|

| В облаках хорошо видно даже границу атмосферного фронта |

Было очевидно, что ливанёт конкретно, и надо спасать работу. Из корпуса от лампового телевизора (недавно раздербаненого на запчасти) и ещё всякого хлама было сооружено укрытие, в котором, кстати, всё потом плавало, но сверху ничего не намокло!

|

| Спасал грунтовку от ливня как и чем мог |

Ну а после дождя повезло – снова выглянуло солнце, так что всё быстро досохло, и я решил, что пора красить.

|

| Тискам-то в этом году сорок пять…) Ну, вернём им вторую молодость 😉 |

Краска легла достаточно ровно, хотя и прокрасить во всех местах было сложно, с учётом что алкидной краской я красил в очках, в малярной полумаске и вообще старался этой дрянью не дышать. Пылит она, кстати, во все стороны мелкодисперсной взвесью из капелек ещё как. Не очень полезное для здоровья занятие.

Места, которые не планируется красить, в данном случае это была наковальня, а также вал тисков, губки, винты нужно или снять и убрать подальше или заклеить малярным скотчем. Нашёл инфу, что можно намылить газету и приклеить, тоже должно сработать, но у меня завалялся скотч. По высыханию краски останется его только отлепить.

Старался сильно не красить резьбу и места, где что-то двигается и вставляется, но это оказалось не очень критично, хотя и несколько усложнило сборку. Подвижность слегка потерялась, но эмаль вскоре там быстро облезла 🙂

Собрать без лишних деталей

Через пару дней вернулся, тиски после покраски убрал в сарай. Краска уже полностью высохла. В принципе, она сохнет часа полтора. Начал собирать. Сборка проходила со скрипом. Детали налезали с трудом. Краска всё-таки мешала, кое-где она просто отодралась во время стыковки. Болты я решил купить новые, красивые. Возможно, это несколько нарушило аутентичность, но ржавые болты с разными шляпками – это моветон 🙂

|

| Подвижные места все смазал литолом. Болты тоже налитолил и закрутил. Ходовой винт намазал графиткой. |

Конечно, местами всё равно просматриваются выбоины и ржавчину оттереть идеально не удалось. Местами я уже тёр шкуркой. Ручку, крепёжный винт и губки дочищал руками. Но вышло неплохо. В целом, я доволен.

Наковальню перед покрасом я шлифанул диском. После чего доработал напильником. Можно было, конечно, ценой ещё пары миллиметров сточить все раковины под ноль, но я не стал. Ещё придётся равнять наковальню. Металл мягкий. Выбоинки сильно не мешают. Щёчки я тоже подшлифовал.

|

| Наковальню зачищать до состояния идеальной плоскости я не стал. |

|

| Ржавчину вручную вытереть полностью оказалось почти нереально, а щётка уже кончилась. |

|

| В целом, всё-таки стало значительно чище чем было, и теперь инструментом приятно пользоваться. |

Ремонт обошёлся мне примерно ещё в сумму тисков. Вышло всё равно дешевле, чем в магазине, хотя работа заняла суммарно несколько дней. Зато теперь можно с их помощью много чего нахендмейдить и, надеюсь, что тиски ещё мне послужат не один год.

Реставрация инструмента оказалась интересным занятием. Не пожалел, что связался со старыми тисками, рекомендую всем не бросать старый инструмент, а попробовать найти ему достойное применение!

Всем творческих успехов и до встречи!

dmitry-emelyanov.blogspot.com

Разборка и сборка узлов, промывка и очистка деталей – Слесарно-сборочные работы – Комплексные работы

Разбирают узлы машин, механизмов, приспособлений на детали при ремонте.

Так, если нужно устранить неисправность маточной гайки параллельных слесарных тисков, разбирают их в такой последовательности:

- Снимают прижимную скобу (отвертывают 2 винта) при помощи отвертки.

- Вывертывают натяжной винт с рукояткой.

- Вынимают подвижную губку тисков.

- Снимают неисправную маточную гайку.

- Очищают все разобранные детали от грязи (металлической пыли и масла) металлической щеткой. Очищенные исправные детали промывают или протирают керосином, смазывают маслом. Неисправные детали заменяют новыми или отремонтированными.

Затем собирают детали тисков в таком порядке:

- Очищенную и смазанную маточную гайку вставьте в гнездо корпуса неподвижной губки, затем вставьте подвижную губку тисков в корпус так, чтобы винт с рукояткой можно было бы ввернуть в гайку.

- Вверните натяжной винт до конца нарезной части его стержня.

- Приверните прижимную скобу двумя винтами.

Закончив сборку, нужно проверить работу тисков.

При разборке и сборке узлов можно пользоваться разными слесарными инструментами: молотком, зубилом, отвертками, ключами и другими.

Вопросы

- Что такое разборка узла, приспособления, машины?

- Для чего разбирают узлы и приспособления?

- Что такое сборка узлов, машин?

- Какой инструмент применяют при разборке и сборке?

- Что нужно сделать с деталями перед их сборкой?

Упражнения

- Составьте план разборки и сборки слесарных тисков.

- Разберите слесарные тиски, очистите и смажьте маслом все детали.

- Соберите тиски и проверьте их работу.

Приспособлении, используемые при сборке и разборке

В производственных цехах, где большой объем работ занимает снятие и установка шариковых и роликовых подшипников, применяют ручные или механические прессы, оправки, упорные кольца и другие. Наиболее совершенна установка подшипников качения при помощи пресса, так как в этом случае обеспечивается плавное, безударное нажатие устанавливаемого (монтируемого) подшипника и нет опасности повреждения соединяемых с ним деталей.

При небольших размерах вала монтируют подшипники на прессе так: устанавливают неподвижно вал и на него напрессовывают подшипник либо неподвижно устанавливают подшипник и в него запрессовывают вал.

Напрессование подшипника на шейку вала

При запрессовании вала внутреннее кольцо подшипника следует упереть в подкладное кольцо с отверстием, несколько большим, чем отверстие подшипника.

Особое внимание при этом надо уделять обеспечению вертикального расположения подшипника и вала. Перекосы внутреннего кольца относительно вала затрудняют посадку и приводят к образованию задиров и к искажению формы посадочной шейки вала, а иногда и к разрыву внутреннего кольца подшипника. Силу напрессования следует прикладывать только к кольцу подшипника, монтируемому с натягом, не допуская при этом передачи силы через шарики или ролики.

Если отсутствует пресс, можно устанавливать подшипники, используя специальную монтажную трубу с заглушкой и молоток.

Напрессование подшипника при помощи монтажной: трубы

Сферическая заглушка обеспечивает более правильное распределение силы напрессования на торцовой поверхности кольца.

Внутренний диаметр монтажной трубы должен быть немного больше диаметра посадочной шейки вала, а торец трубы ровно подрезан.

Защитное кольцо, приваренное к монтажной трубе, исключает засорение подшипника частицами металла и грязью, которые при ударах могут попадать на него со стенок трубы и заглушки. Для обеспечения соединения подшипника с валом желательно нагревать их в минеральном масле, имеющем температуру не выше 100° С.

Выпрессовывать подшипники, посаженные на вал с натягом, следует при помощи пресса и винтовых или гидравлических съемников.

Форма съемников зависит от места расположения и удобства захвата подшипника. Лапы съемника упираются во втулку, установленную на заплечике вала.

| Съемник |

Для облегчения выпрессования подшипников, смонтированных на валах и исключения повреждений посадочных мест, подшипники перед выпрессованием подогревают в минеральном масле до температуры 90 — 100° С.

Следят, чтобы большая часть горячего масла попадала на внутреннее кольцо подшипника, а не на вал. Поливать горячим маслом удобно из сосуда с лейкой, а места вала, на которые может попасть горячее масло, следует закрывать асбестом. Это позволит уменьшить нагревание вала и создаст большую разность температур между подшипником и валом.

Запрессовать и выпрессовать втулки, шестерни, звездочки и другие похожие детали можно при помощи:

- ручных гидравлических и пневматических прессов;

- оправок, стаканов и винтовых приспособлений;

- нагрева детали (втулки), напрессовываемой на вал. Применение каждого из этих способов зависит от условий объема производства.

Вопросы

- Назовите приспособления, используемые при напрессовании подшипников.

- Почему при напрессовании подшипников нужно вертикально устанавливать вал и подшипник?

- Какие приспособления применяют для выпрессования подшипников?

- Назовите способы запрессования и выпрессования втулок, шестерен и звездочек.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Неисправности деталей называют дефектами. Трещины в тисках, в молотке, излом и изгиб различных деталей обнаруживают при осмотре невооруженным глазом. Неисправности деталей резьбового и шпоночного соединений выявляют при помощи лупы или микроскопа. Раковины, внутренние трещины в деталях обнаруживают при помощи рентгеновских лучей. Все обнаруженные неисправности деталей устраняют заменой, заделкой, сваркой, наплавкой и другими способами. Неисправные детали…

Крепежными деталями болтового соединения являются болт и гайка. В зависимости от количества болтов, соединяющих детали, различают одноболтовые и многоболтовые соединения. К крепежным деталям болтового соединения относятся также шайбы, шпильки и винты. Шайбы — металлические кольца, подкладываемые под гайки. Наружный диаметр шайбы составляет 2 — 3 диаметра болта. Диаметр отверстия шайбы на 1 — 2 мм…

Целью слесарных работ является придание обрабатываемой детали заданных чертежом формы, размеров и чистоты поверхности. Качество слесарных работ зависит от умения и навыков слесаря, применяемого инструмента и других факторов. К слесарной обработке относятся следующие операции: разметка, рубка, правка и гибка, опиливание, сверление, резание металлов ножовкой и ножницами, нарезание резьбы, клепка, паяние, шабрение, притирка, доводка. При слесарной…

Различают электрифицированные и пневматические ручные механизированные инструменты. Электрифицированные инструменты приводятся в действие электрическим током, пневматические — воздухом. Из электрифицированных инструментов наиболее часто применяют электрогайковерты для завертывания гаек, электродрели для сверления отверстий, резьбонарезатели и другие. Электрогайковерт Пользование электродрелью К пневматическим инструментам относятся механические отвертки, гайковерт, молотки, сверлильные машинки и другие. Механические отвертки Пневматический гайковерт Вопросы Перечислите…

www.ktovdome.ru

Ремонт слесарных тисков для неточной, грубой работы. – Законченные проекты

Ремонт слесарных тисков для неточной, грубой работы. – Законченные проекты – Металлический форум Перейти к публикацииEngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

дюйм 82

- Members

- 82

- 2 145 публикаций

- Город: Москва ,

- Имя: Владимир

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

EngineerJD 317

- 1-ый разряд

- Members

- 317

- 785 публикаций

- Город: Волость: Вецумниеки, Область: Вецумниеки, Латвия

- Имя: Jānis (Янис)

www.chipmaker.ru

Вопросы по ремонту и восстановлению станочных тисков – Оснастка и инструменты

Вчера, – купил станочные тиски (губки 250 мм.) – за 60 долларов.

Разбирать, восстанавливать – буду, но не в этом году.

Мне такие тиски нужно – зажимать и прихватывать сваркой детали неправильной формы из листового металла – с линейными размерами до 350 мм.

Максимальное раскрытие этих тисков – 370 мм. (см.фото)

Поэтому, считаю покупку более чем оправданной и удачной.

Хотелось бы их привести более менее в порядок, покрасить – для себя, в общем.

Первое, что интересует – что это за материал ? Каким электродом наваривать ?

Второе, – как восстановить направляющие ? Интересует – каким электродом наваривать металл, фрезеровать, на каком станке или каким образом шлифовать ?

Не пойму – каким образом можно получить такие дефекты на направляющих ?

Третье – есть проблемы с валом – износ и местами выщерблена резьба – особенно в начале.

Каким образом восстановить и имеет ли смысл это делать ?

Опять же – каким электродом наваривать ? От температуры – участок вала в этом месте не потеряет свои свойства – прочность на износ ?

Разбирать, восстанавливать буду весной, но ответы на некоторые вопросы хотелось бы уже получить сейчас.

Буду разбирать – сделаю фото.

Изменено пользователем wwwwww.chipmaker.ru

Как разобрать и отремонтировать тиски (часть 2)

Это вторая часть статьи. Напомню, что в первой части шла речь о такой поломке: при попытке разжать деталь, деталь остается зажатой, а вот вал тисков выкручивается.

Как разобрать и отремонтировать тиски (часть 2)

На последней фотографии в предыдущей статье можно было видеть причину неработающих тисков — из-за многократной чрезмерной затяжки штифт в конце концов срезало.

Теперь пришло время установить новый штифт. Кстати перед этим отверстие под штифт было заново развернуто (винт и шайба были естественно соединены).

Пятый этап сборки тисков – устанавливаем новый штифт

Вид тисков после установки нового штифта.

Пятый этап сборки тисков – штифт поставлен

Теперь можно смазать. Не стоит игнорировать смазку. Смазанные тиски прослужат намного дольше.

Сборка тисков – не забываем смазать

Также не забываем смазать винт. Смазывается винт ЛИТОЛОМ.

Смазываем винт тисков ЛИТОЛОМ

После смазки собираем тиски дальше. На шестом этапе устанавливаем защитный верхний кожух.

Шестой этап сборки тисков – устанавливаем верхний кожух

Продолжаем устанавливать кожух тисков

Шестой этап сборки тисков – устанавливаем кожух

Крепиться кожух снизу, с помощью шести винтов с шестигранной головкой впотай.

Шестой этап сборки тисков – закрепляем кожух

Заключительный этап — подготавливаем основание и устанавливаем болты

Заключительный этап сборки тисков

И вот последний шаг — на основание тисков устанавливаем собранные тиски и прикручиваем.

Заключительный этап сборки тисков – крепим к основанию тиски

Вот и все. Поломанные тиски были отремонтированы.

wmua.ru