| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам несколько советов и пожеланий: встав на путь технического творчества, вооружитесь терпением и настойчивостью; соизмеряйте свои желания с имеющимися возможностями; пользуйтесь простыми техническими приемами, доступными инструментами и материалами; не опускайте руки при первых неудачах. Успех обязательно придет к вам! Последние публикации на сайте

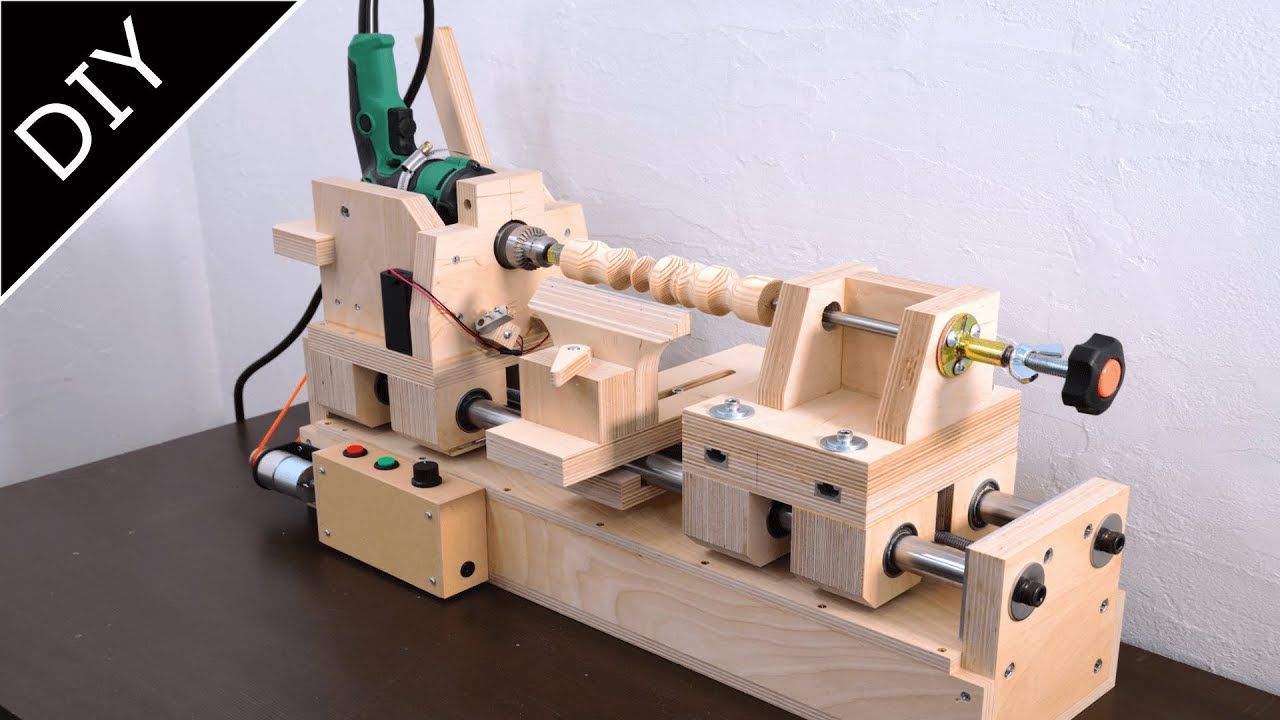

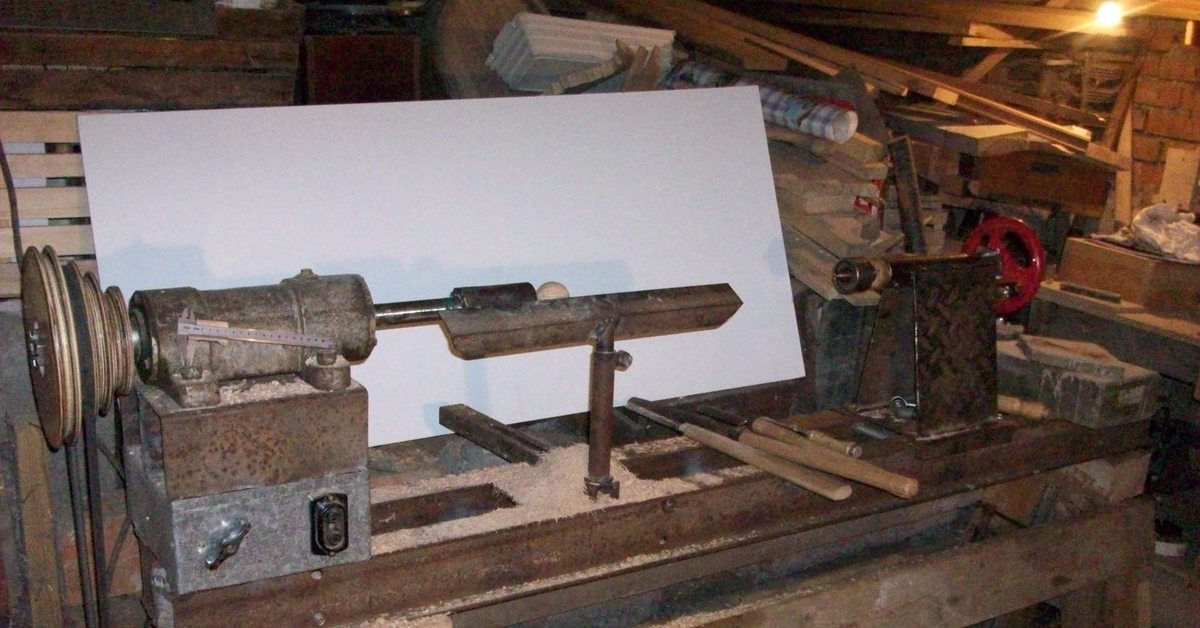

ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУТокарные станки предназначены для обработки деталей с

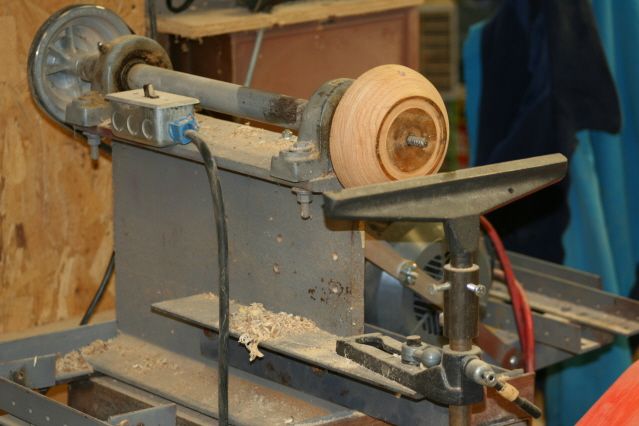

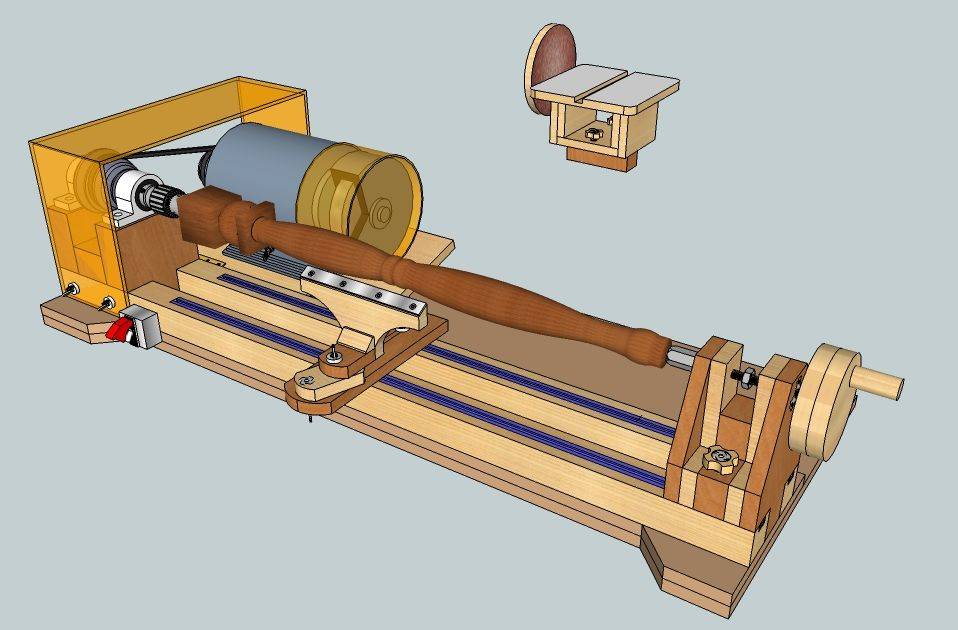

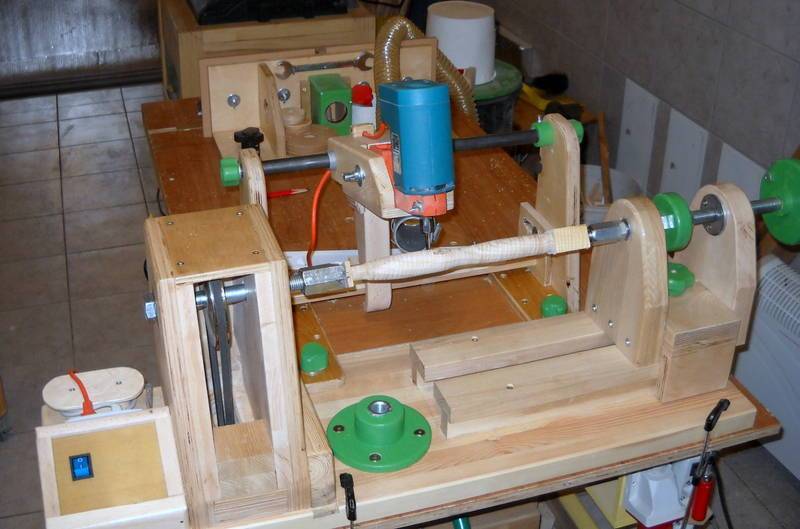

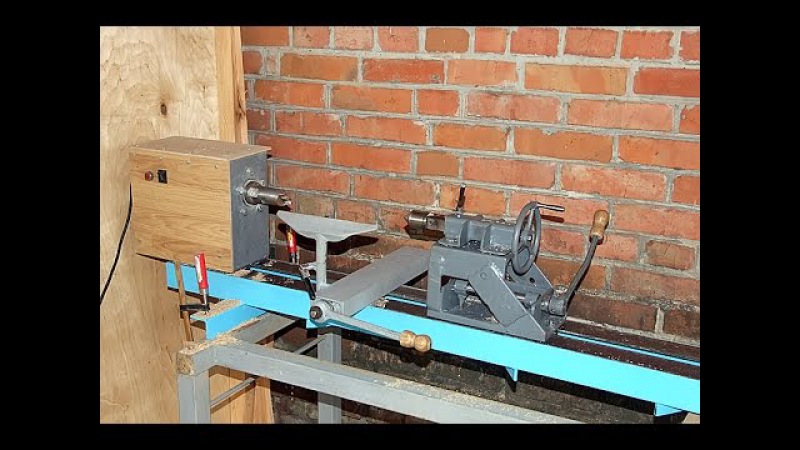

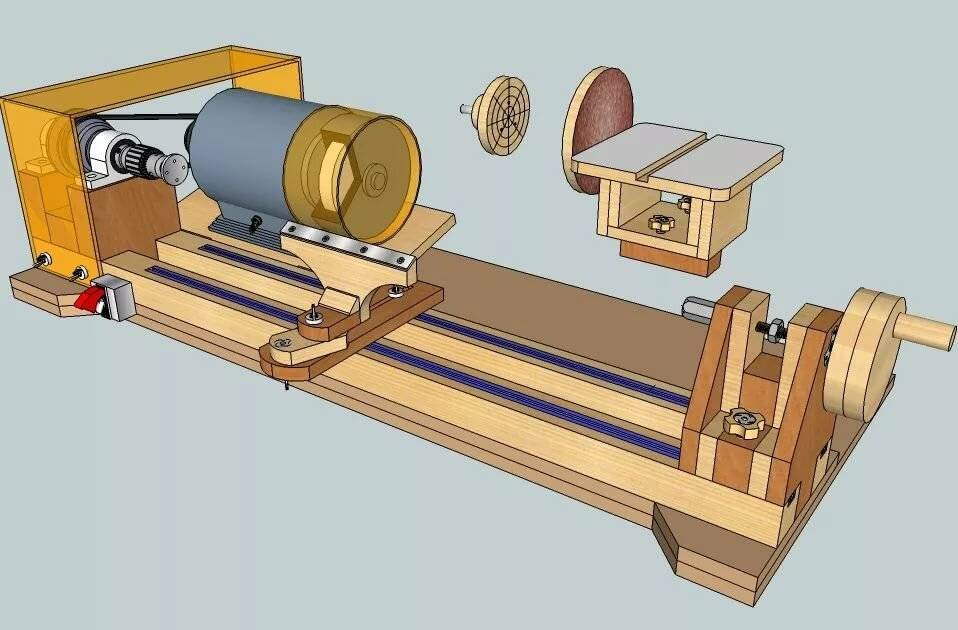

поверхностями, имеющими форму тела вращения. Любительские станки имеют самые различные конструктивные особенности и технические характеристики. индивидум построил такой станок, который позволяет выполнять точение цилиндрических и фигурных поверхностей; торцевание и обрезку деталей; внутреннюю выборку и сверление; обработку плоских поверхностей и др. С дополнительными приспособлениями на нем можно пилить, строгать, фрезеровать, шлифовать древесину, затачивать различный инструмент, выполнять другие операции. Станок имеет ручную подачу режущего инструмента. Технические данные станка Высота центров над направляющей ……………120 мм Высота центров над основанием………………240 мм Расстояние между центрами (максимальное) .  ……900 мм ……900 мм

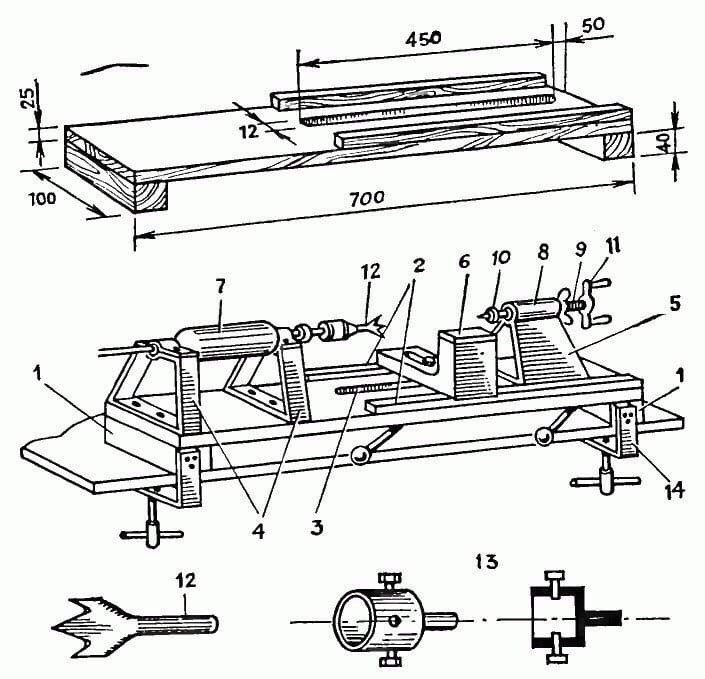

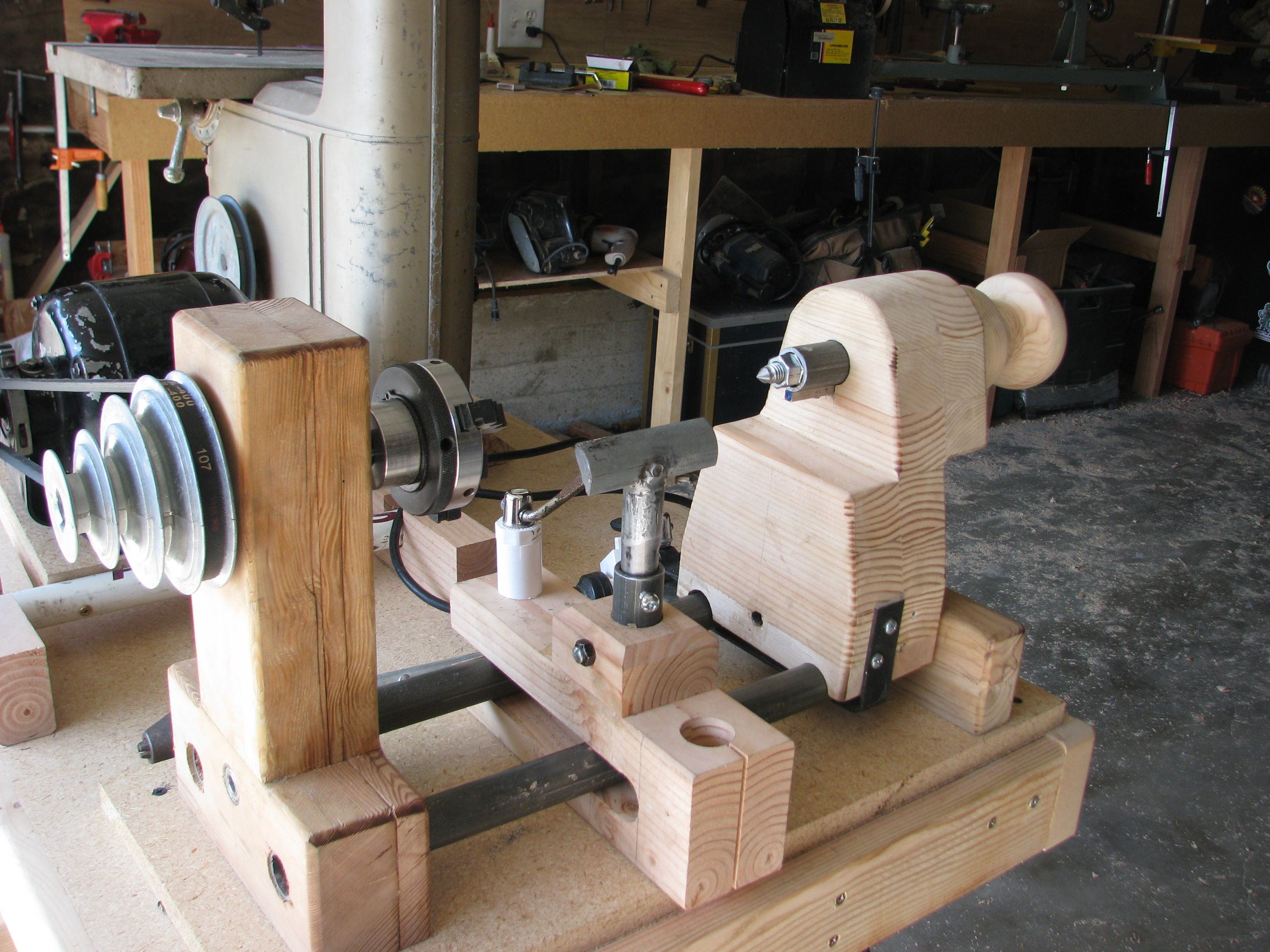

Частота вращения шпинделя ………….200–1400 мин 1 Мощность электродвигателя…………………0,56 кВт Такие характеристики были вызваны потребностью вытачивать на станке не только мелкие детали, но и относительно тяжелые и длинные типа балясин и ножек для столов, а также большого диаметра, типа декоративных блюд. Мы не будем описывать эту конструкцию, а поведем речь только об основных узлах токарных станков, замечая лишь попутно, какие конкретно из них использованы в нашем станке. Сделано это для того, чтобы удержать некоторых читателей от слепого копирования, способствовать творческому подходу при построении станков с учетом местных возможностей и поставленных целей. Основание выступает в качестве своеобразной станины.  В

настольном станке его обычно делают из прочных досок на двух ножках из

деревянных брусков. В

настольном станке его обычно делают из прочных досок на двух ножках из

деревянных брусков.

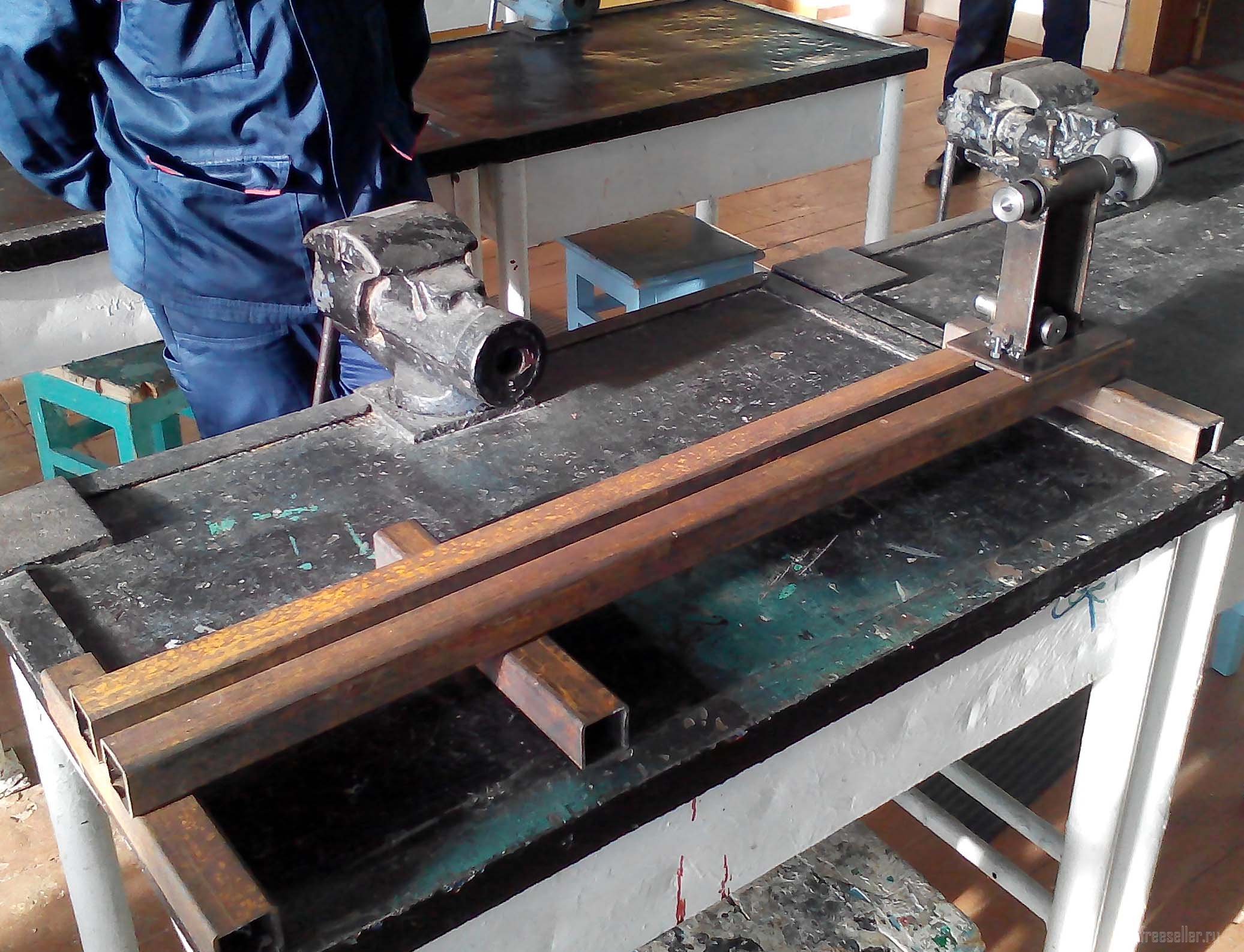

Направляющие служат общей базой для шпиндельной и задней бабок, подручника. В любительских конструкциях их обычно делают из швеллера с прорезанным по центру пазом, из двух швеллеров, уголков, металлических стержней, труб, деревянных брусков или одной полой цилиндрической направляющей (рис. 46). Размеры этих элементов зависят от нагрузки на них. Важно, чтобы они обладали достаточной прочностью, могли противостоять силам кручения и вибрации, возникающих при обработке тяжелых заготовок, особенно в процессе чернового точения. Оптимальные их данные для среднего по важнейшим параметрам станка примерно такие: швеллер № 10, уголки 50X50, стержни 18–22 мм, трубы 028 мм, бруски деревянные 50 х 50, трубаспица — 035–50 мм. Длина зависит от наибольшего расстояния между центрами, а также от конструкции станка: если передняя бабка закреплена на самих направляющих, то они, естественно, будут длиннее, нежели в том случае, когда бабка установлена непосредственно на основании.  Если на станке не предусматривается точить длинные заготовки, то

оптимальным межцентровым расстоянием можно считать 500 мм. Если на станке не предусматривается точить длинные заготовки, то

оптимальным межцентровым расстоянием можно считать 500 мм.

Основание и направляющие могут быть соединены между собой непосредственно, но чаще всего это делают с помощью стоек. Во втором случае стойки воспринимают на себя силовые нагрузки и выполняют функции крепежных элементов для направляющих. На рис. 47 показаны некоторые из этих деталей. Как видно, одни направляющие крепятся к стойкам с внешних сторон, а другие врезаются в них. Если первые в комментариях не нуждаются, то последние, думается, заслуживают того. Так, стержни и трубы можно крепить к стойкам с помощью внешней резьбы и гаек, винтов в торец, втулок, вставок и винтов, разрезных втулок в теле самой стойки. Трубы к стойкам крепят с помощью вставок с резьбовы ми вылетами и гаек, разрезных втулок в теле стоек или аналогичных им планок, привернутых к стойкам. Передняя бабка служит для закрепления заготовки и передачи ей вращательного движения.  Главная деталь ее — шпиндель. Он может представлять

собой трубу с базовыми присоединительными устройствами: резьбой и конусными

отверстиями на обоих концах, или стальной вал с резьбой, конусным отверстием

либо хвостовиком тоже на обоих концах или только на одном. Допустим и гладкий

вал с соответствующими переходниками для закрепления рабочих органов. Выбор

конструкции передней бабки и, прежде всего, самого шпинделя — весьма

ответственный момент. При этом надо ответить на ряд вопросов, без чего

неминуемы серьезные просчеты: планируется ли точить на станке длинные заготовки

с поджимом их задним центром; будут ли изготовляться крупногабаритные и тяжелые

детали на планшайбе без поджима их задним центром; предполагается ли применение

трехкулачкового патрона и других массивных зажимных уст Главная деталь ее — шпиндель. Он может представлять

собой трубу с базовыми присоединительными устройствами: резьбой и конусными

отверстиями на обоих концах, или стальной вал с резьбой, конусным отверстием

либо хвостовиком тоже на обоих концах или только на одном. Допустим и гладкий

вал с соответствующими переходниками для закрепления рабочих органов. Выбор

конструкции передней бабки и, прежде всего, самого шпинделя — весьма

ответственный момент. При этом надо ответить на ряд вопросов, без чего

неминуемы серьезные просчеты: планируется ли точить на станке длинные заготовки

с поджимом их задним центром; будут ли изготовляться крупногабаритные и тяжелые

детали на планшайбе без поджима их задним центром; предполагается ли применение

трехкулачкового патрона и других массивных зажимных уст

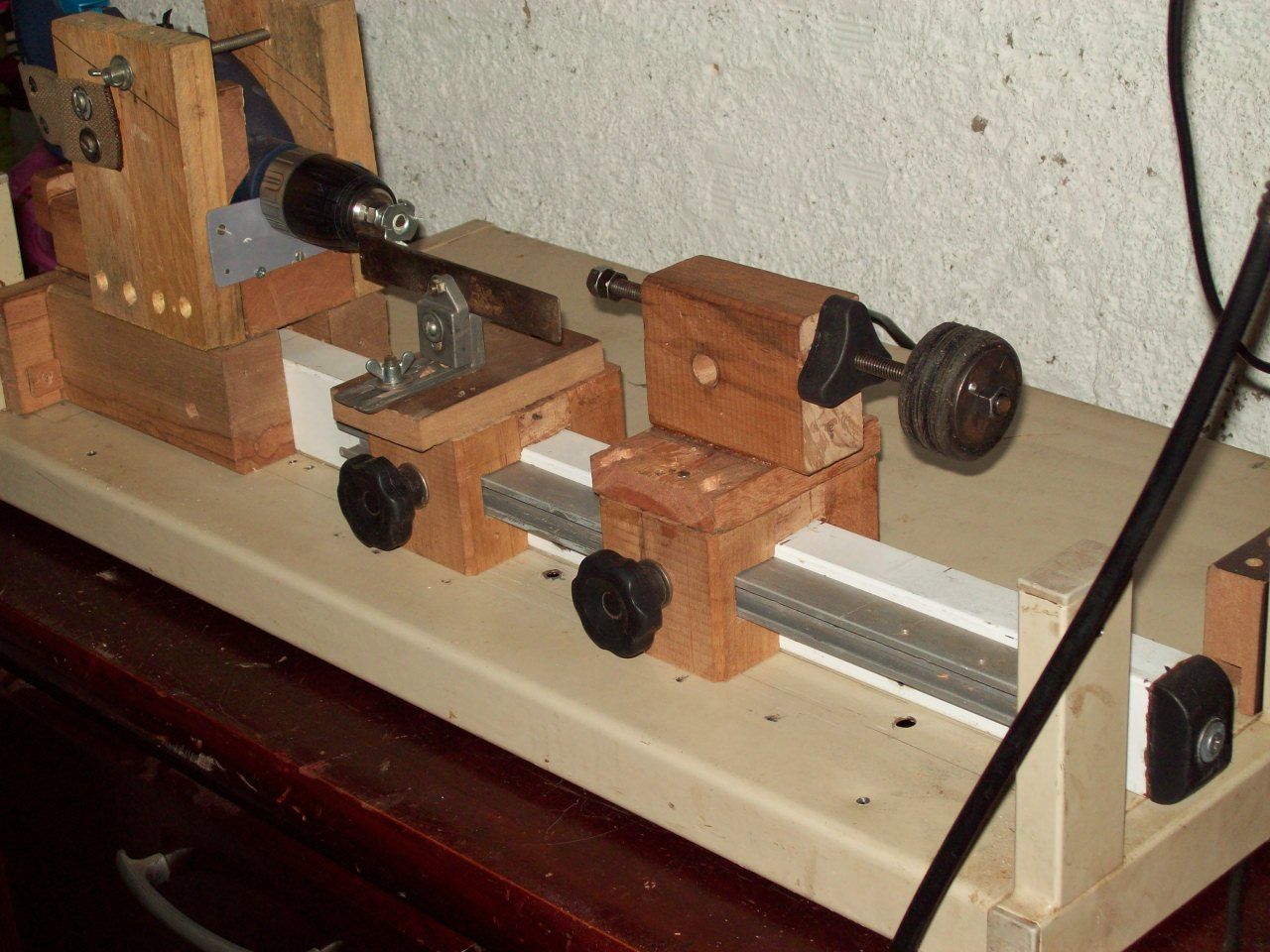

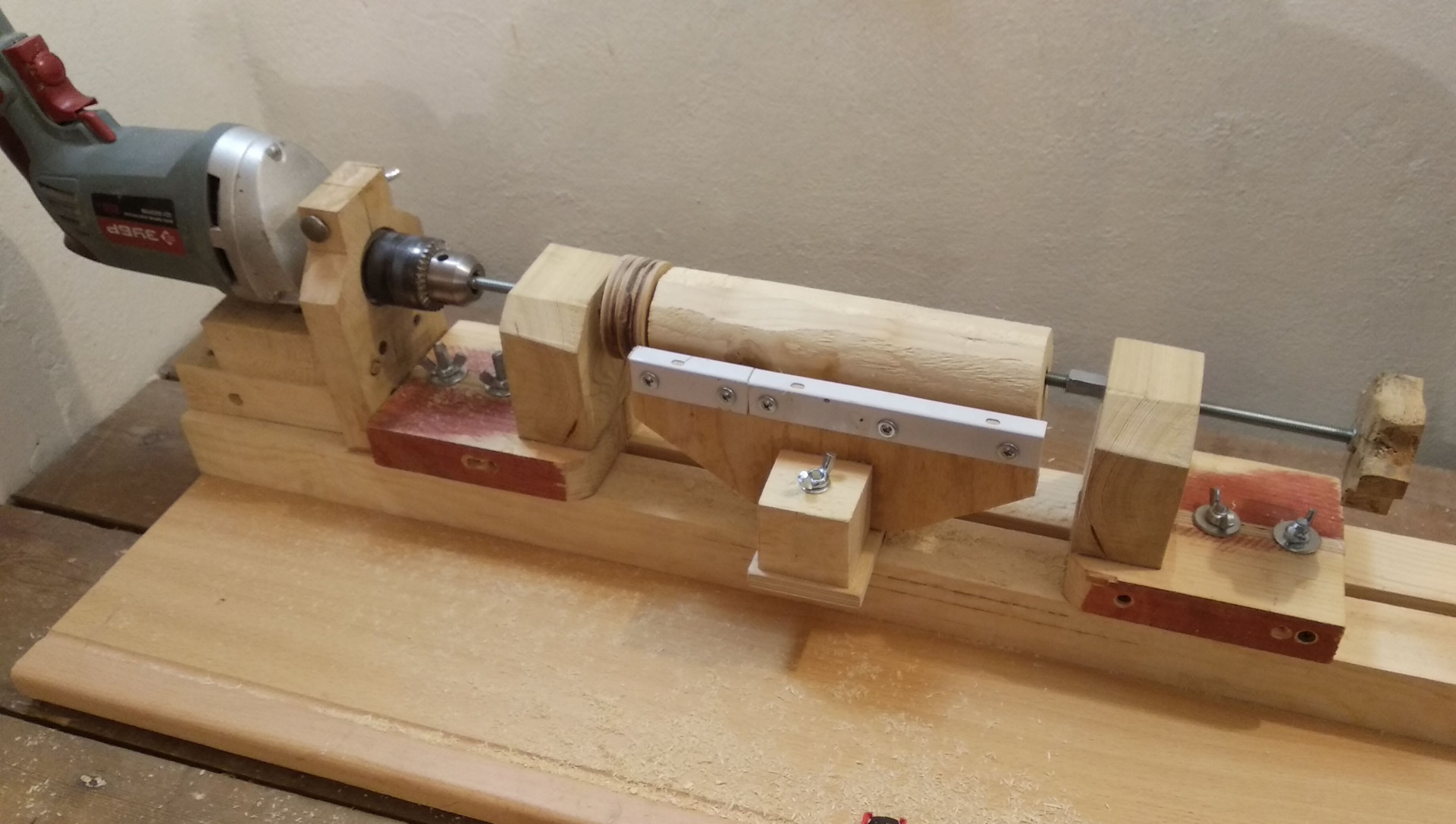

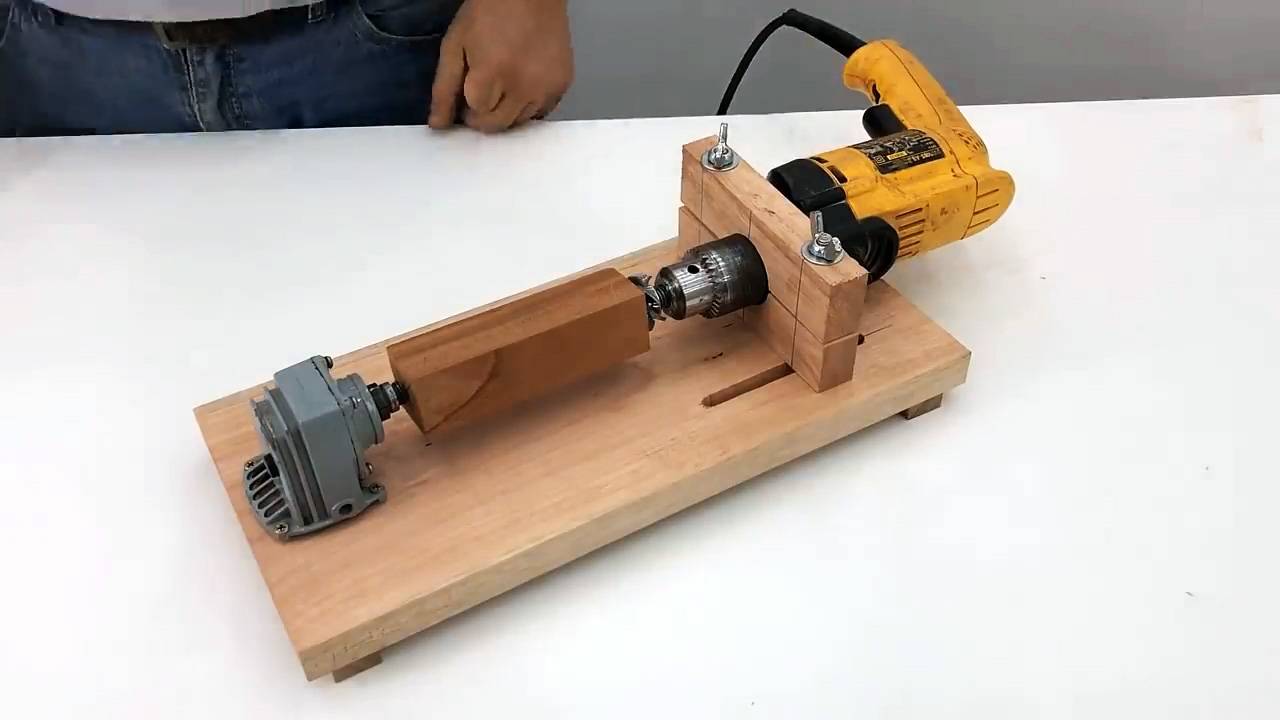

ройств; решено ли дополнить станок оборудованием, расширяющим его эксплутационные возможности?.. Положительные ответы на эти вопросы предполагают, что станок должен быть оснащен шпинделем примерно с такими параметрами: вылет вала длиной до 40 мм, диаметр — порядка 16–22 мм.  При легких и тем более легчайших режимах работы станка требования к его передней бабке будут иными. В принципе, для нее подходят почти любые устройства, в которых имеются два подшипника и ось, на которую можно установить шкив и рабочий инструмент. В этом же качестве успешно можно применить автономный электродвигатель счастотой вращения 750–1500 мин1, а также ручную электрическую машину (дрель).  Последнюю легко крепить в передней бабке с

помощью хомутов и разрезанных планок. Корпус бабки должен позволять размещать

его на основании или направляющих станка, быть прочным и допускать

регулирование переднего центра по отношению к заднему. На передней бабке обычно

устанавливают и устройства для пуска и остановки двигателя, а также все

остальные элементы электрической схемы станка. Последнюю легко крепить в передней бабке с

помощью хомутов и разрезанных планок. Корпус бабки должен позволять размещать

его на основании или направляющих станка, быть прочным и допускать

регулирование переднего центра по отношению к заднему. На передней бабке обычно

устанавливают и устройства для пуска и остановки двигателя, а также все

остальные элементы электрической схемы станка.

Задняя бабка является опорой при обработке длинных заготовок. Она состоит из заднего центра и его корпуса. Последний можно перемещать по направляющим и фиксировать в заданном положении. В токарных станках применяют чаще всего два типа центров: вращающиеся и упорные (невращающиеся). Первый имеет неоспоримые преимущества над вторым: между ним и заготовкой отсутствует трение, поэтому нет необходимости в смазке; он не разбивает отверстие в заготовке; позволяет обрабатывать ее с повышенной частотой вращения и т. д. Вращающийся центр состоит из двух основных частей: самого центра и его хвостовика.  Центр, в свою очередь, имеет корпус, проточенный на конус, и запрессованные в

него шарикоподшипники, или один корпус с вылетом для сочленения с двумя

подшипниками, установленными в хвостовике центра (рис. 48). Хвостовики центров

тоже чаще всего бывают двух типов: конусные и винтовые. Первые применяют

совместно с пинолью — устройством, которое позволяет оперативно менять центры,

сверла, патроны, оправки, имеющие хвостовики с той же конусностью, что и

отверстие пиноли. В этом ее большое достоинство. Кроме того, она позволяет

перемещать задний центр и закреплять его в заданном положении, что имеет

существенное значение для надежного поджима заготовки к передней бабке.

Единственный ее «недостаток» — относительная сложность устройства и

дефицитность.

Центр, в свою очередь, имеет корпус, проточенный на конус, и запрессованные в

него шарикоподшипники, или один корпус с вылетом для сочленения с двумя

подшипниками, установленными в хвостовике центра (рис. 48). Хвостовики центров

тоже чаще всего бывают двух типов: конусные и винтовые. Первые применяют

совместно с пинолью — устройством, которое позволяет оперативно менять центры,

сверла, патроны, оправки, имеющие хвостовики с той же конусностью, что и

отверстие пиноли. В этом ее большое достоинство. Кроме того, она позволяет

перемещать задний центр и закреплять его в заданном положении, что имеет

существенное значение для надежного поджима заготовки к передней бабке.

Единственный ее «недостаток» — относительная сложность устройства и

дефицитность.

Пиноль и вращающийся центр, установленные в станке «У1», скопированы с этих деталей широко рас пространенного промышленного станка «Универсал3». Изменен только корпус пиноли.  Он сделан в виде трубы с наружной резьбой. С помощью ее и

двух гаек этот узел закреплен в отверстии стойки задней бабки токарного станка

(рис. 49 д). Он сделан в виде трубы с наружной резьбой. С помощью ее и

двух гаек этот узел закреплен в отверстии стойки задней бабки токарного станка

(рис. 49 д).

Если с изготовлением или приобретением такого устройства возникнут трудности, то его можно заменить другим, более простым, а именно, вращающимся центром с хвостовиком винтового типа. Он выглядит как стержень с резьбой, слева имеет выступ или гнездо с подшипниками для соединения с центром, а справа — лыску под ключ или маховичок. В корпусе задней бабки его можно устанавливать поразному с помощью гладкой втулки с отверстием по диаметру стержня; резьбовой втулки с подшипником или без него; резьбы в корпу

Что касается упорных (невращающихся) центров, то они представляют собой единое целое со своими хвостовиками (рис. 48 б). В корпусе задней бабки их крепят так же, как и вращающиеся центры. Корпуса задних бабок тоже имеют различное конструктивное исполнение, но требования, предъявляемые к ним, одни: чтобы они были прочными, могли противостоять отжимающим усилиям, выдерживать массу заготовки, а также ударные нагрузки, которые возникают в процессе ее обработки. Их обычно делают из уголков, листового металла, монолитных брусков и т. д. В качестве крепежных элементов нередко применяют прижимные пластины и болты, а центрирующих — бобышки между направляющими и боковые ограничители (рис. 50). Несколько отличаются от этих устройств крепежные узлы задней бабки, установленной на полой цилиндрической направляющей. С этой целью обычно используют, разрезную втулку, привернутую снизу корпуса бабки или сформированную в самом ее теле.  Часто при этом применяют и дополнительную

направляющую в виде уголка на бруске, установленного параллельно основной

направляющей и сзади от нее. К этому уголку задняя бабка крепится сухарем с

винтом. В заключение следует заметить, что заднюю бабку при монтаже станка

обычно устанавливают на его направляющие первой и под нее уже подгоняют высоту

передней бабки. Объясняется это тем, что она является таким узлом, который

после сборки трудно поддается трансформированию в отличие от передней бабки. Часто при этом применяют и дополнительную

направляющую в виде уголка на бруске, установленного параллельно основной

направляющей и сзади от нее. К этому уголку задняя бабка крепится сухарем с

винтом. В заключение следует заметить, что заднюю бабку при монтаже станка

обычно устанавливают на его направляющие первой и под нее уже подгоняют высоту

передней бабки. Объясняется это тем, что она является таким узлом, который

после сборки трудно поддается трансформированию в отличие от передней бабки.

Подручник служит опорой для режущего инструмента. В самодельных станках он имеет простое устройство. Его держатель — это прочная пластина с пазом под винт крепления. На одном конце она может иметь загиб, брусок либо (что лучше) — втулку под регулируемый по высоте стержень подручника (рис 51). Винт крепления имеет головку с квадратной проточкой по ширине паза в держателе подручника. Это не позволяет ему проворачиваться при завинчивании.  Крепежные элементы подручника такие же, как и задней бабки. Они

дают возможность выставлять его в нужном положении по отношению к заготовке.

Делают его из полосового металла или уголка. Рекомендуется иметь две ровные и

гладкие линейки, например, длиной 200 и 400 мм, а иногда и изогнутые по форме

обрабатываемых деталей. Крепежные элементы подручника такие же, как и задней бабки. Они

дают возможность выставлять его в нужном положении по отношению к заготовке.

Делают его из полосового металла или уголка. Рекомендуется иметь две ровные и

гладкие линейки, например, длиной 200 и 400 мм, а иногда и изогнутые по форме

обрабатываемых деталей.

Держатели подручников не рекомендуется делать из толстых пластин, которые бы заметно «съедали» полезное пространство между заготовкой и направляющими станка. С этой же целью не следует применять крепежные винты с высокими головками. Паз в держателе должен иметь такую длину, чтобы подручник можно было бы приблизить к наиболее тонкой заготовке. Привод станка. Общие требования к нему примерно такие же, как и к приводу станка «У1». Ими и следует руководствоваться с учетом некоторых замечаний. Прежде всего нужно предусмотреть несколько частот вращения шпинделя. Если оптимальной считается частота 1000–1200 мин1, то для тяжелых заготовок, имеющих к тому же большой диаметр, такое количество оборотов шпинделя явно недопустимо.

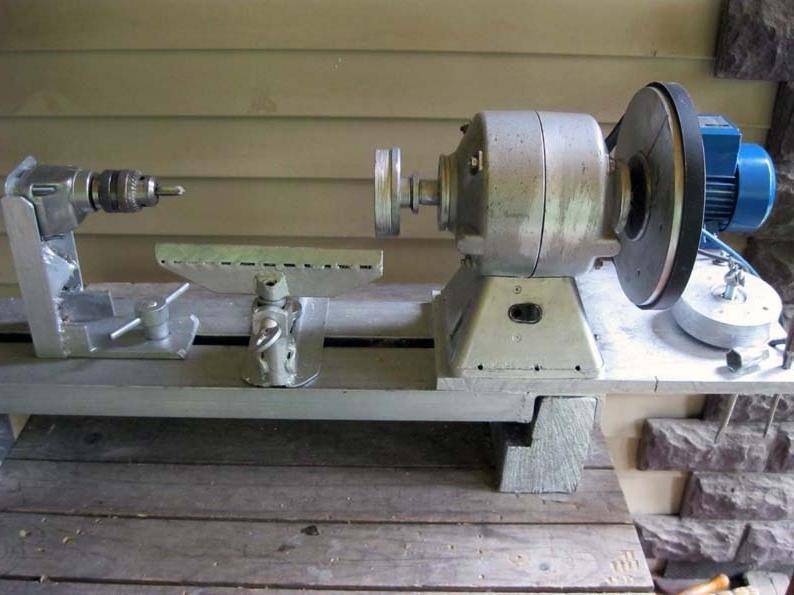

От конструкции привода во многом зависит компоновка передней бабки и станка в целом. Электродвигатель не должен мешать установке зажимных приспособлений и самих заготовок. Поэтому его обычно размещают слева от передней бабки или за ней на общем основании. В этом случае обеспечивается свободный доступ к нему, приводному ремню и механизму натяжения последнего, а также наибольшая устойчивость станка изза удобного расположения центра его тяжести. При стационарном варианте станка двигатель можно разместить и под передней бабкой. Если двигатель малогабаритный, то его допустимо ставить и на общей траверсе со шпинделем. Как и любой другой, токарный станок не представляет собой конструкцию на все случаи жизни. Это тем более верно в отношении любительских разработок. В них подчас все переиначивается с учетом местных особенностей. Поэтому среди них встречаются станки с параметра ми, не уступающими современным промышленным, и вместе с тем — изделия с ножным приводом, почти полностью собранных из дерева, длинные громоздкие монстры, позволяющие обрабатывать тяжелые стойки, и станочки, на которых точат только шахматные фигуры или ручки для слесарного инструмента и т.  д.

д.

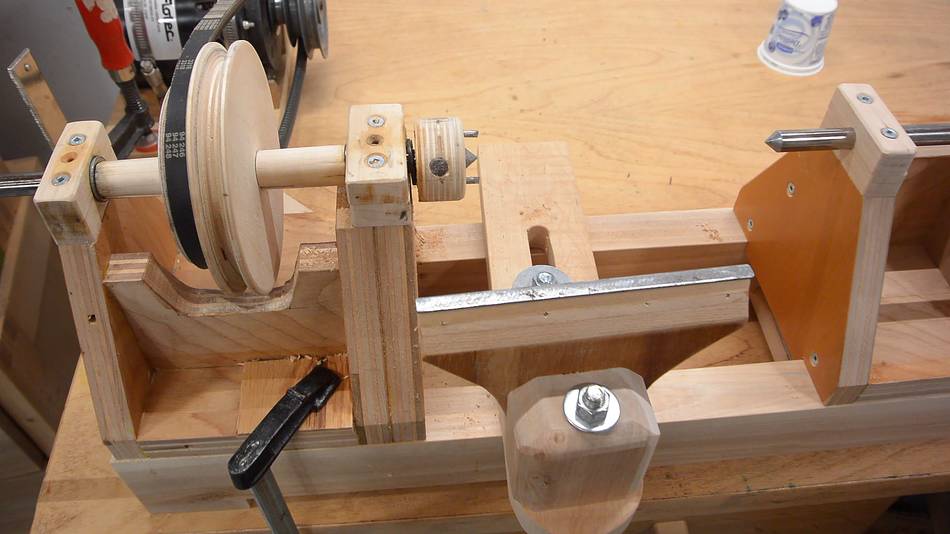

Отсюда и компоновка станков разная. Вот, скажем, направляющие. Иногда они равны длине станка или даже больше, а иногда доходят лишь до передней бабки. Они бывают неразъемными, а также подвижными. Последние при необходимости отодвигают от передней бабки и прикрепляют к запасной промежуточной стойке. Это позволяет точить изделия такого диаметра, которые не проходят над направляющими. Встречаются сменные направляющие, состоящие из двух комплектов: коротких и длинных. Их используют в зависимости от длины заготовок. То же касается и оснований станков. Их или непосредственно соединяют с направляющими без промежуточных стоек или совсем исключают из конструкции, передоверяя их роль самим стойкам. Наряду с настольными станками широкое распространение имеют стационарные с напольными корпусами. Можно встретить и трансформируемые, разборные конструкции. Одна из них выглядит в виде трубы с насаженными на нее передней, задней бабками и подручником.  Основанием для них служит верстак или

любой стол, к которому они прикрепляются струбцинами (рис. 52). Основанием для них служит верстак или

любой стол, к которому они прикрепляются струбцинами (рис. 52).

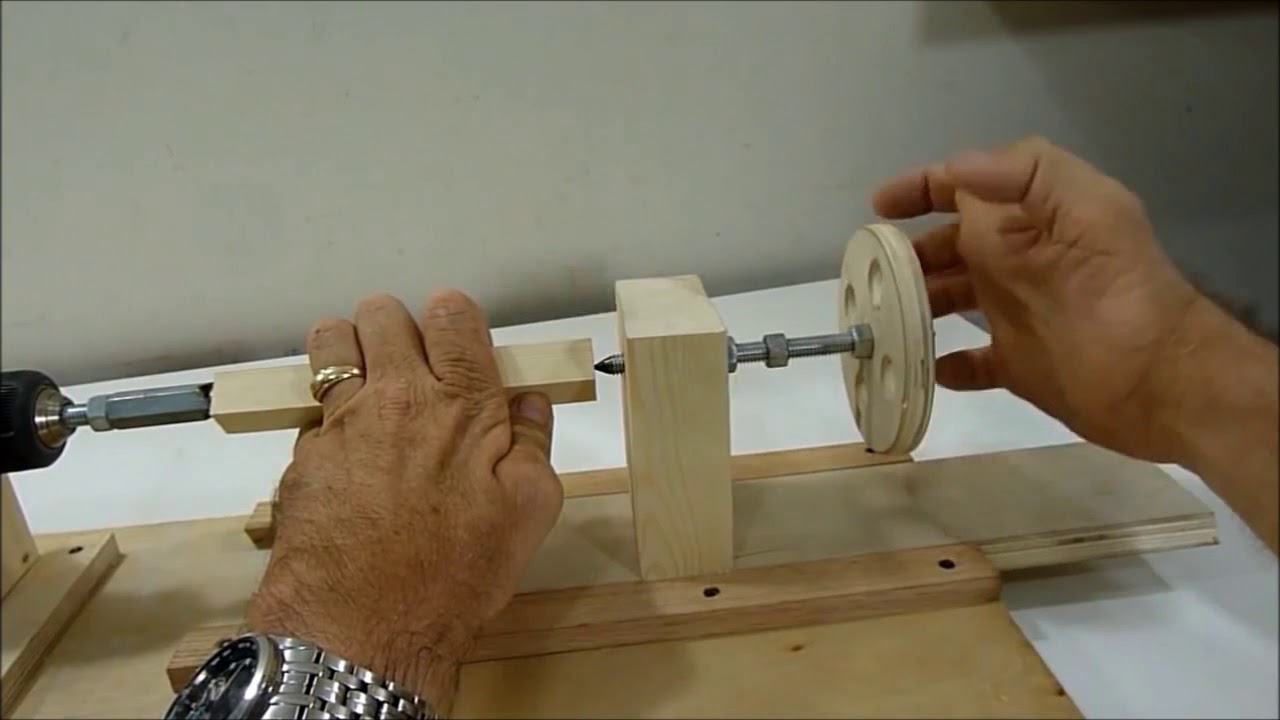

Допустимы и приставные токарные станки. В качестве передней бабки в них используют любые автономные механизмы, имеющие двигатель и шпиндель. Правда, в этом случае нередко требуется принимать дополнительные меры по ужесточению крепежных и направляющих элементов, выставлению центров, изменению частоты вращения шпинделя и т. д. Не поддаются систематизации и тем более описанию бесчисленные малогабаритные и специализированные токарные станочки, поэтому на них мы не будем останавливаться. Желающие, пользуясь сведениями о типовых схемах токарных станков, всегда смогут сконструировать и собрать такое устройство, которое им нужно. Продолжением разговора о компоновке токарных станков может служить и вопрос об оснащении их дополнительным оборудованием для выполнения других операций.  Конструктивные особенности многих станков позволяют это

делать. Однако для того, чтобы превратить эти возможности в действительность,

одного желания мало. Главную роль здесь играют такие объективные факторы, как

особенности конструкции станка, прочность его деталей, мощность двигателя,

надежность вращающегося центра, необходимость переналадки станка при переходе

от одной операции к другой, наличие или отсутствие у мастера специального

деревообрабатывающего станка типа «У1» и т. д. Словом, прежде чем оснастить

свой токарный станок новым оборудованием, надо заранее все взвесить и

прикинуть. Для тех, кто решится на такой шаг, мы выскажем некоторые

соображения. Конструктивные особенности многих станков позволяют это

делать. Однако для того, чтобы превратить эти возможности в действительность,

одного желания мало. Главную роль здесь играют такие объективные факторы, как

особенности конструкции станка, прочность его деталей, мощность двигателя,

надежность вращающегося центра, необходимость переналадки станка при переходе

от одной операции к другой, наличие или отсутствие у мастера специального

деревообрабатывающего станка типа «У1» и т. д. Словом, прежде чем оснастить

свой токарный станок новым оборудованием, надо заранее все взвесить и

прикинуть. Для тех, кто решится на такой шаг, мы выскажем некоторые

соображения.

Прежде всего следует иметь в виду, что многие приспособления на базе токарного станка монтируются на специальной оправке, закрепляемой на шпинделе и поджимаемой задним центром. А это значит, что характер выполняемых операций полностью зависит от того, насколько передняя и задняя бабки способны выдержать те или иные нагрузки.  Исходя из опыта, можно утверждать, что

усредненные данные об основных узлах станка, которые мы приводили ранее, вполне

отвечают указанным требованиям. Исходя из опыта, можно утверждать, что

усредненные данные об основных узлах станка, которые мы приводили ранее, вполне

отвечают указанным требованиям.

Как выглядит оправка (рис. 53)? Слева она имеет присоединительный элемент к шпинделю, а справа — отверстие под конус заднего центра либо шейку (цилиндрический выступ) для подшипников, запрессованных в расточку хвостовика задней бабки. Диаметр оправки 16 мм позволяет насаживать на нее самые употребляемые режущие инструменты. Длина ее должна соответ ствовать наиболее длинному из этих инструментов (например, шлифовальному барабану). Что касается рабочих столов, их размеров и конструкции, то это опять же зависит от компоновки конкретного станка. Если, к примеру, при заточных и некоторых шлифовальных работах можно обойтись без специальных столов, то при пилении, строгании и фрезеровании они необходимы. Если при легких режимах работы стол можно закрепить на самих направляющих станка так же, как закреплены задняя бабка и подручник (рис.  54), то при повышенных нагрузках

его целесообразнее разместить на основании станка или хотя бы сделать ему

дополнительную опору. Столы, как и другие приспособления токарного станка,

аналогичны этим же устройствам станка «У1». Некоторые из них потребуется лишь

несколько доработать. При необходимости станок можно дополнить и лоботокарным

устройством для точения плоских заготовок большого диаметра, которые невозможно

обработать при основном исполнении станка. Точение в этом случае ведут на

планшайбе, закрепленной с другого конца шпинделя, и с подручником, установлен 54), то при повышенных нагрузках

его целесообразнее разместить на основании станка или хотя бы сделать ему

дополнительную опору. Столы, как и другие приспособления токарного станка,

аналогичны этим же устройствам станка «У1». Некоторые из них потребуется лишь

несколько доработать. При необходимости станок можно дополнить и лоботокарным

устройством для точения плоских заготовок большого диаметра, которые невозможно

обработать при основном исполнении станка. Точение в этом случае ведут на

планшайбе, закрепленной с другого конца шпинделя, и с подручником, установлен

ным на основании станка слева от передней бабки. Однако нужно сразу предупредить, что такой вид точения не является простым и безопасным. Его допустимо выполнять только на заведомо надежном оборудовании, при малых оборотах шпинделя и осторожном обращении с режущим инструментом. А вот таким приспособлением, как отрезное, мы настоятельно рекомендуем оснастить токарный станок независимо от того, имеет ли он другое оборудование или нет.  Это приспособление позволяет быстро, легко, качественно и

безопасно торцевать заготовки, разрезать их на части разной длины, отделять

готовые детали от припуска и т. д. Устройство его ясно по рис. 55. Оно

смонтировано на держателе подручника. Пилу можно крепить с обеих сторон стойки. Это приспособление позволяет быстро, легко, качественно и

безопасно торцевать заготовки, разрезать их на части разной длины, отделять

готовые детали от припуска и т. д. Устройство его ясно по рис. 55. Оно

смонтировано на держателе подручника. Пилу можно крепить с обеих сторон стойки.

В случае оснащения станка дополнительным оборудованием рекомендуется при длинных и не совсем жестких направляющих ставить под них еще одну опору в момент использования этого оборудования. Нельзя при этом забывать и об устройстве ограждения режущих инструментов. Оно примерно то же самое, что и в станке «У1», за исключением брусковотбойников, которые иногда устанавливают, чтобы защитить человека от случайно сорвавшейся с центров станка тяжелой заготовки. Необходимо также позаботиться о хорошем освещении рабочей зоны станка. Оглавление Назад Вперед

Правообладатели статей являются их

правообладателями. |

|

Токарный станок по дереву своими руками: фото, чертежи — ВикиСтрой

Что говорит ГОСТ

Приятная новость в том, что велосипед изобретать не придётся. Весь процесс сборки и чертежи каждого модуля станка описаны в ТУ3872–477–02077099–2002, и, хотя в открытом доступе этого документа нет, его вполне можно получить по индивидуальному запросу. Хотя и это вряд ли понадобится: устройство станка настолько примитивное, что вы легко сориентируетесь в тонкостях его изготовления даже по изображениям из школьных учебников.

СТД-120М

Другой положительный факт — СТД-120М, по всей видимости, проектировался с расчётом на изготовление «по месту», поэтому практически все компоненты для сборки вы сможете либо найти в продаже, либо самостоятельно изготовить и доработать. Естественно, если появится возможность недорого приобрести комплектующие для этого станка или его младшего собрата ТД-120 — так и поступайте. Детали фабричного производства надёжнее, легче юстируются, к тому же унифицированная конструкция рамы позволяет собрать один станок из множества доноров.

Естественно, если появится возможность недорого приобрести комплектующие для этого станка или его младшего собрата ТД-120 — так и поступайте. Детали фабричного производства надёжнее, легче юстируются, к тому же унифицированная конструкция рамы позволяет собрать один станок из множества доноров.

Обратите также внимание, что стандартизация модулей во многом определяет безопасность эксплуатации оборудования. Основные принципы производственной безопасности оглашены в ГОСТ 12.2.026.0–93, а правила электрозащиты изложены в ГОСТ Р МЭК 60204–1. Согласуйте с этими нормативами любую изготавливаемую вами деталь или модуль станка.

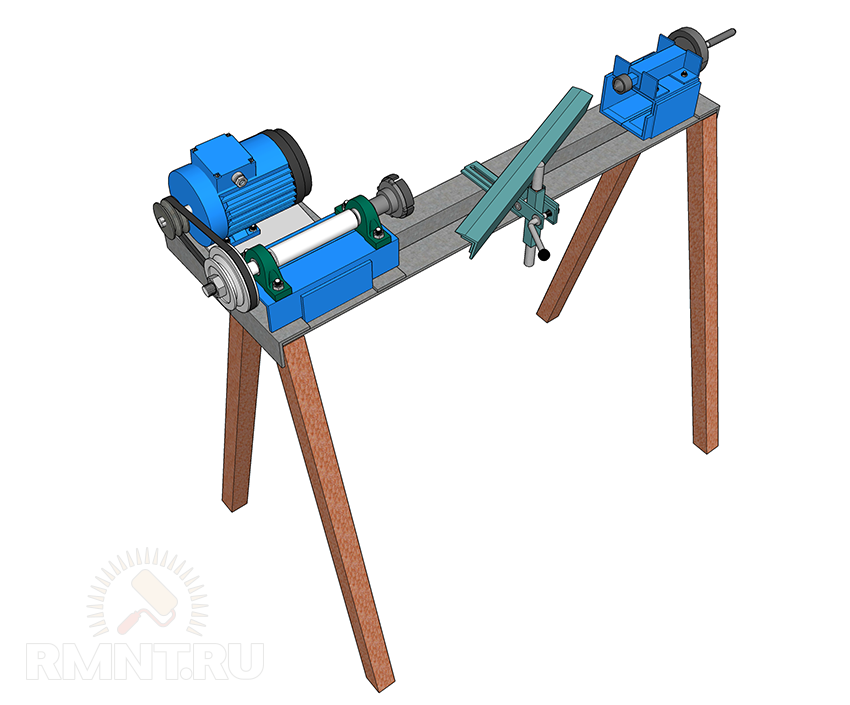

Изготовление станины

Взамен литой чугунной станины мы предлагаем более лёгкую сварную конструкцию. Она состоит из двух отрезков 72-й угловой стали длиной по 1250 мм. Велик соблазн сделать станину покрупнее для обработки более массивных изделий, но помните, что подобные изменения требуют вмешательства и в прочие узлы станка. Возможно, вам следует взять за образец ТТ-10460 под заготовку метровой длины.

Возможно, вам следует взять за образец ТТ-10460 под заготовку метровой длины.

Уголки располагаем на ровной горизонтальной плоскости полками друг к другу. Между ними вставляем калиброванные вкладыши, чтобы направляющие станины располагались строго параллельно с дистанцией 45 мм. Для скрепления направляющих используем два уголка, таких же, как на станине, по 190 мм, которые подкладываем с переднего и заднего краёв. Перед свариванием деталей рекомендуется сдавливать их струбцинами, чтобы не повело металл при остывании.

Направляющие скрепляются ещё одной 190 мм перемычкой, в нижней полке которой есть вырезы под каждый уголок. Устанавливается эта деталь с образованием ячейки, размерами в точности соответствующими посадочному шипу передней бабки, в стандартном варианте это 45х165 мм.

Такая станина может крепиться каким угодно образом к верстаку или колоде, но все элементы крепления рекомендуется наваривать, не нарушая при этом целостность основания. Если для станка выделяется отдельный угол, приварите перпендикулярно уголкам станины ножки из трубы и, для большей устойчивости, сделайте им небольшой «раскос» кувалдой. В конечном итоге вес станины, скреплённой с верстаком, не должен быть меньше 60–70 кг.

Если для станка выделяется отдельный угол, приварите перпендикулярно уголкам станины ножки из трубы и, для большей устойчивости, сделайте им небольшой «раскос» кувалдой. В конечном итоге вес станины, скреплённой с верстаком, не должен быть меньше 60–70 кг.

Подручник

Этот элемент условно состоит из двух частей. Для обеих нужен один тип заготовки — 50 мм уголок, внутрь которого вложен другой, шириной 30 мм. Свариваются они вдоль кромок, в итоге должно получиться два отрезка по 260 и 600 мм.

Короткая деталь — регулируемое основание подручника. Одна из полок срезается, но не полностью, оставляется отрезок 110 мм длиной с наклонным срезом. Другая полка подрезается под прямым углом в 60 мм от заднего края. Из толстой стальной пластины нужно изготовить ответную рамку, которая будет зажимать направляющую стойки подручника.

Для изготовления направляющей с зажимом возьмите обычную трубу на дюйм и сделайте в ней продольный надрез болгаркой. Получившаяся гильза должна быть длиной около 150 мм, её вкладываем в 25 мм уголок, ориентируя прорезью наружу перпендикулярно одной из полок. Стягиваем детали струбциной и провариваем по всей длине, ближайшей к прорези полки. Накрываем заготовку вторым уголком такой же длины и крепим его к трубке с обратной стороны.

Получившаяся гильза должна быть длиной около 150 мм, её вкладываем в 25 мм уголок, ориентируя прорезью наружу перпендикулярно одной из полок. Стягиваем детали струбциной и провариваем по всей длине, ближайшей к прорези полки. Накрываем заготовку вторым уголком такой же длины и крепим его к трубке с обратной стороны.

Направляющая приваривается плашмя к выступающей полке регулировочной рейки с внутренней её стороны. Для фиксации используется винт с длинной ручкой и приваренная к рейке гайка. С обратной стороны ответная планка скреплена шплинтованным пальцем или даже приваренным прутком.

Подручник крепится на стержне 20 мм гладкой арматуры, который расположен по центру с внешней стороны угловой заготовки. Стержень плотно входит в трубку направляющей системы, а при затягивании винта его надёжно обжимает со всех сторон. Длинная угловая заготовка длиной 600 мм приваривается к прутку с небольшим наклоном на себя и слегка «заточенной» передней кромкой.

Привод и трансмиссия

Стандартный вариант привода — асинхронный трёхфазный двигатель мощностью до 2 кВт (обычно 1,2 кВт), соединённый с валом передней бабки клиноременной передачей на двухручьевых шкивах. Постель для крепления движка может располагаться между ногами станины, либо на дополнительной подмости за передней бабкой, что усложнит сборку, но сделает более удобным переброс ремня.

Далеко не всегда есть возможность использовать двигатель с нужной частотой вращения вала, поэтому выход на итоговые обороты осуществляется регулировкой диаметра шкивов. Например, если в вашем распоряжении АД на 1480 об/мин, то чтобы выйти на заветные 1100 и 2150 об/мин, диаметры ведущих и ведомых ручьёв должны соотноситься как 1:1,5 и 1,3:1.

При размещении двигателя полезно снабдить станину пластиной, закреплённой на воротных навесах. Двигатель, установленный по такой системе, будет всё время находиться в подвешенном состоянии и обеспечит плотное прижатие ремня собственным весом. А если оснастить площадку педалью, скорость можно будет менять даже на ходу.

А если оснастить площадку педалью, скорость можно будет менять даже на ходу.

По электрической части сложностей тоже нет. Коммутация выполняется стандартной пусковой трёхфазной кнопкой с реверсом, для такого маломощного двигателя нет нужды устанавливать пускатель. Единственный момент — включение торможения постоянным током при удержании стоповой кнопки, для чего понадобится мощный диодный мост (на КД203Д) согласно типовой схеме включения.

Частотно-управляемый двигатель может использоваться в качестве прямого привода, что избавит от необходимости конструировать переднюю бабку. Для этого нужно закрепить двигатель на переходной площадке, в нижней части которой есть продольный установочный шип шириной в 45 мм как штатное средство юстировки для станины СТД120.

Передняя бабка

Забегая вперёд, отметим, что и передняя, и задняя бабка включают детали, изготовить которые можно, только имея доступ к токарному станку по металлу. Иначе есть смысл задуматься о приобретении готовых модулей или, по крайней мере, их литых консолей.

Иначе есть смысл задуматься о приобретении готовых модулей или, по крайней мере, их литых консолей.

В основании передней бабки лежит два подшипниковых корпуса типов S, V или U, стационарно закреплённых на раме из угловой стали. К сожалению, невозможно предугадать, какие типоразмеры будут доступны, однако в общем итоге высота оси шпинделя над станиной должна быть не менее 120 мм. При том, что диаметр шпиндельного вала составляет около 25 мм, будет наиболее интересен типоразмер подшипникового узла с общим габаритом высоты около 70 мм.

Вал вытачивается из кругляка углеродистой стали диаметром 40 мм с допуском не более 0,05 мм. Основных вариаций вала две. Первая — самая простая: в центре остается целик вала, затем выполняются спуски до посадочного диаметра подшипниковых узлов, далее на концах нарезается резьба. Для осевой фиксации на валу протачивают четыре канавки под стопорные кольца.

1 — посадочные места для подшипников; 2 — канавки под стопорные кольца

Вторая вариация имеет расширение в виде юбки сразу за резьбой патрона. Оно предназначено для установки фланцевого упорного подшипника, закреплённого на выступе основания передней бабки. Такой подход позволяет сократить износ подшипников, если на станке обрабатываются массивные детали.

Оно предназначено для установки фланцевого упорного подшипника, закреплённого на выступе основания передней бабки. Такой подход позволяет сократить износ подшипников, если на станке обрабатываются массивные детали.

Основание бабки — две пары уголков или два швеллера, развёрнутых навстречу друг другу. Сведением-разведением вертикальных полок можно регулировать высоту основы под осевую высоту имеющихся подшипниковых узлов. Снизу к основанию приварена 45 мм полоса, которая выполняет роль юстировочного паза. Важен порядок сборки: сперва на шпиндель напрессовываются подшипники, затем вал крепится на станине с подложкой регулировочных стальных пластин.

Задняя бабка

Изготовить заднюю бабку не в пример проще. Состоит она из четырёх деталей:

Принцип работы и схема сборки пиноли вполне очевидны, но особое внимание нужно уделить юстировке осей. Направляющая трубка, закреплённая сваркой в вырезах уголков, может подниматься выше или ниже за счёт подкладок из трансформаторной стали. Передняя и задняя бабка должны быть абсолютно соосны, допуск составляет всего пару десятых.

Передняя и задняя бабка должны быть абсолютно соосны, допуск составляет всего пару десятых.

Что касается способа крепления к станине, он одинаков и для бабок, и для подручника. Шпильки М14 или М16 привариваются ко дну бабок, а в прорезь подручника вставляется крупный лемешный болт. Снизу модули подтягиваются гайками с приваренными к ним прутьями наподобие рычагов. Для равномерного плотного прижатия снизу в качестве ответной планки подкладывается 50 мм швеллер.

рмнт.ру

10 простых вещей, которые можно сделать на токарном станке по дереву

Токарный станок по дереву может быть одним из лучших инструментов в мастерской столяра, если он знает, как им правильно пользоваться. Проекты по токарной обработке дерева часто продаются по хорошей цене для тех, кто берет комиссионную работу. Но, если вы только недавно начали работать с ним, вы можете сначала попрактиковаться в нескольких проектах. Вот почему мы решили помочь вам, перечислив 10 простых вещей, которые можно сделать на токарном станке по дереву.

Процесс токарной обработки очень удобен не только для тех, кто работает на токарном станке по дереву. На YouTube есть множество видеороликов, в которых люди создают проекты, которые зрители смотрят как форму ASMR. Таким образом, это интересный способ обработки дерева с точки зрения не только столяров, но и людей, которые не знакомы с этим инструментом.

Хотя и с другой стороны, токарная обработка дерева может быть очень грязной из-за стружки и пыли. Но большинство столяров привыкли к тому, что их мастерская уже покрыта им. Так что это может не быть большой проблемой для тех, кто любит работать на токарном станке.

10 простых проектов по токарной обработке дерева для работы на токарном станке по дереву Все эти проекты очень просты в работе, но мы постарались сохранить список в порядке возрастания сложности, от более простого к более сложному. Если у вас есть общее представление о том, какие стамески необходимы для того или иного вида резки, и какой тип патрона использовать для проекта, то у вас не возникнет никаких проблем ни с чем из перечисленного ниже.

Вам на кухне нужна новая скалка? Что ж, нет ничего лучше, чем токарный станок по дереву! Это простая сборка, вам также не нужно придумывать, это просто обычная кухонная утварь. Это простая цилиндрическая форма, которую можно сделать, даже если вы знаете только основы инструмента. Вы можете сделать его по частям, если чувствуете, что вам не по силам сделать его из одного куска.

Скалка может быть сделана, если вы можете вырезать из дерева только цилиндрическую форму. Ключом к этому являются последовательные движения и уверенность в том, что вы перемещаете долото равномерно. Еще одна вещь, которую вы делаете заранее, это сделать кусок дерева, ближайший к цилиндру, с помощью пилы, прежде чем загружать его на токарный станок.

Если вы хотите пойти дальше ради практики, вы можете сделать ручку на штифте из той же детали, что и ролик. Даже если вы не можете, сделать это по частям тоже возможно. Так что это беспроигрышная ситуация, в любом случае, вы можете просто приклеить ручки потом.

Если вы хотите сделать механическую скалку, которая легко катится, вам просто нужно сверло для токарного станка. Проделайте в нем отверстие и добавьте в деталь несколько подшипников, прикрепите ручки внутри с помощью небольшого стержня, и все готово. Это необходимо на каждой кухне в каждом доме, будь то раскатывание теста для пирога или макарон, скалка – отличный помощник.

Вот полезное видео, демонстрирующее, как можно легко сделать скалку с помощью токарного станка по дереву:

2. МискаМиска также является довольно важной кухонной утварью. Вы можете использовать ее для еды. , а также для хранения важных вещей, например ключей. Сделать это — простой и отличный пример того, как придать дереву кривую форму наизнанку. Это может стать для вас базой, которая поможет вам во многих других полезных проектах в будущем.

Чашам легко придать форму, хороший совет – сделать кусок дерева, который вы собираетесь точить на токарном станке, круглым. Это поможет удалить большие куски, и вам не придется придавать им форму круга на самом токарном станке.

Это поможет удалить большие куски, и вам не придется придавать им форму круга на самом токарном станке.

Вы сэкономите время и усилия, но это можно сделать и на токарном станке, если вам захочется. Кроме того, изготовление чаши даст вам возможность попрактиковаться в том, как выдолбить древесину изнутри.

Освоив это ремесло, вы сможете делать всевозможные миски различной формы. Вы можете посмотреть это видео о том, как вы можете выточить базовую чашу из куска дерева на токарном станке для лучшего визуального представления: сделать пластину на токарном станке по дереву. Это немного сложнее, так как вам нужно сделать более плоский объект на токарном станке. Это может быть сложно для тех, кто только начинает, но это один из самых простых проектов для тех, у кого есть небольшой опыт токарной обработки дерева.

Для тарелки вы будете использовать ту же технику, что и для миски. С помощью лобзика вырежьте круглую форму впереди на куске дерева. Когда у вас получится круглая форма, вы можете начать работать снизу вверх. Задача будет заключаться в том, чтобы создать углубление в нижней части самой пластины. Используя стамеску, вы можете начать вырезать кривую внизу.

Задача будет заключаться в том, чтобы создать углубление в нижней части самой пластины. Используя стамеску, вы можете начать вырезать кривую внизу.

Когда вы закончите с этим, поверните стороны и начните вырезать небольшой изгиб внутри. Вы должны убедиться, что кривая будет соответствовать кривой снаружи. Задача состоит в том, чтобы согласовать толщину кривой внутри и снаружи, что в данном случае намного проще благодаря тому, что пластина вырезана из более тонкого куска дерева, чем чаша.

Вот более подробное описание того, как можно сделать тарелку на станке по дереву:

4. КубокКубок — это красивое украшение, а также посуда, из которой можно пить. Это более продвинутый проект по сравнению с теми, о которых мы говорили выше. Но вам не нужно придумывать все сразу, простой кубок сделать очень просто. Часто это один из первых проектов, над которыми работают столяры, работая на токарном станке.

Ключ к изготовлению кубка — убедиться, что ручка не слишком тонкая. Если вы слишком сузите его, есть очень небольшой шанс, что он сломается, пока вы работаете над ним. Для начала вам нужно превратить кусок дерева в цилиндрическую форму. Вы можете сделать это на токарном станке с черновой выемкой, а оттуда карандашом отметить пропорции самого кубка.

Если вы слишком сузите его, есть очень небольшой шанс, что он сломается, пока вы работаете над ним. Для начала вам нужно превратить кусок дерева в цилиндрическую форму. Вы можете сделать это на токарном станке с черновой выемкой, а оттуда карандашом отметить пропорции самого кубка.

Было бы проще вырезать внутреннюю часть кубка на начальном этапе, так как это оставляет место для мелких ошибок. Затем медленно выгибаете его к ручке и делаете тонким и прямым, если делаете это в первый раз. Как только вы освоите это, вы можете сделать ручку немного более красивой, с большим количеством канавок и гребней.

Вот очень полезное видео, где токарь делает кубок из прекрасной вишни:

5. Контейнеры/банки Контейнеры и/или банки довольно легко сделать, если вы знаете, как вырезать углубление внутри. Вы можете использовать такие контейнеры для различных целей, например, для хранения таких продуктов, как печенье, чай, сахар и тому подобное. Хотя вы также можете сделать контейнеры меньшего размера для хранения важных предметов, которые вы не хотите потерять. В любом случае, работать на токарном станке — это забавный проект, к тому же довольно простой.

В любом случае, работать на токарном станке — это забавный проект, к тому же довольно простой.

Первое, что вам нужно сделать, это найти подходящий кусок дерева диаметром, достаточным для вашего контейнера. Он может быть маленьким или большим, в зависимости от цели, для которой вы его вырезаете. Вы можете отметить фактический диаметр контейнера/банки на вертикальном конце куска дерева. Это поможет вам узнать, насколько узкой вы хотите вырезать деталь на токарном станке. Это поможет вам избежать ошибок и даст ориентир.

Когда вы закончите вырезать цилиндрическую форму, вы можете начать делать в ней углубления. До сих пор вы вырезали кривую внутри в других проектах, но для этого вам нужно сопоставить ее с тем, как она выглядит снаружи. Когда вы закончите с этим, вы можете сделать для него крышку, работая над тарелкой, не вырезая внутреннюю часть.

Вот полезное видео, которое поможет вам сделать небольшой контейнер для хранения украшений:

6. Ручки для инструментов и посуды Ручки нужны не просто так: они защищают наши руки и помогают лучше держать вещи. Есть много инструментов для мастерских, у которых есть ручка, например, стамески.

Есть много инструментов для мастерских, у которых есть ручка, например, стамески.

Если вам нужно заменить ручку из-за того, что она была повреждена в результате несчастного случая, вы можете сделать новую на собственном токарном станке. Потому что уход за вашими инструментами и посудой не обязательно должен быть работой для кого-то другого.

Для начала вам нужно будет взять небольшой кусок дерева и сделать диаметр ручки на вертикальном конце куска. Мы будем использовать это в качестве отправной точки для того, насколько тонкой вы хотите сделать ручку.

Используя черновую стамеску, вы можете начать вырезать цилиндрическую форму. В зависимости от типа ручки, которую вы хотите использовать для своих инструментов или посуды, вам, возможно, придется научиться делать на ней канавки и выступы.

Помогают лучше удерживать рукоятку, гладкая закругленная рукоятка может легко соскользнуть под рабочим давлением. Также не говоря уже о форме гребней и канавок, которые придадут вашему инструменту и ручкам посуды красивый вид.

Когда вы закончите, вы можете просверлить отверстие в ручке с помощью сверлильного станка. На самом деле вы можете сделать это заранее, прежде чем положить кусок дерева на токарный станок.

Вот короткое видео, описывающее, как сделать ручки для ваших инструментов/посуды:

7. Бейсбольная битаМы все выросли, любя бейсбол и бейсбольные биты, люди в Соединенных Штатах питают к этому неугасимую любовь спорт. Итак, мы здесь, чтобы сказать вам, что вы можете выточить свой собственный токарный станок по дереву.

Если вы делаете его для украшения, вы можете использовать практически любую древесину, но если вы планируете использовать его для самого спорта, мы предлагаем что-то, что может выдержать гораздо больше злоупотреблений, например клен.

Вы можете начать с использования чернового долота, чтобы вырезать из 4-гранного куска дерева цилиндрическую форму. Как только вы закончите превращать его в цилиндрическую форму, начните слегка сужать кусок сверху вниз. Затем вам нужно будет сужаться в конце к ручке для хорошего сцепления. Это создаст довольно приличную бейсбольную биту с сужающимся стволом.

Затем вам нужно будет сужаться в конце к ручке для хорошего сцепления. Это создаст довольно приличную бейсбольную биту с сужающимся стволом.

Можно сделать цилиндрический ствол без конуса и начать делать это после того, как размер ствола тоже закончится. Но это решать вам, так как дизайн зависит от ваших предпочтений в отношении бейсбольной биты.

Вот видео-пример того, как можно самостоятельно сделать бейсбольную биту в домашних условиях на токарном станке:

8. ПодсвечникиВ наши дни подсвечники, сделанные исключительно из эстетических соображений, могут стать центральным элементом любого стола. Будь то романтический ужин с любимым человеком или использование для освещения во время отбоя, подсвечники – очень полезный инструмент с эстетическим и универсальным назначением.

С помощью токарного станка вы можете вырезать его для своего стола или оставить в качестве украшения. В любом случае, это отличный и простой проект, который поможет вам отточить свои навыки для более сложных проектов позже.

Для начала подсвечника, как всегда, используйте долото для черновой обработки, чтобы придать дереву цилиндрическую форму. Как только это будет сделано, прикрепите деталь к патрону и начните вырезать углубление, куда вы будете вставлять свечу.

Не торопитесь с этим процессом, убедитесь, что он не слишком большой и не слишком маленький для свечи. Когда это будет сделано, вы можете начать вырезать канавки и выступы с ручкой на конце для размещения.

В зависимости от вашего опыта работы на токарном станке вы можете создавать сложные узоры и узоры с канавками, выпуклостями и гребнями. Красивый подсвечник привлечет внимание всех ваших гостей к обеденному столу и может даже сделать вам пару комплиментов по поводу вашего эстетического выбора.

Посмотрите подробный видео-пример того, как вы можете сделать один для вашего стола:

9. Капельница для меда Капельница для меда – очень полезный инструмент, если вам нравится использовать мед на блинах вместо сиропа. Люди также используют мед в своем чае в лечебных целях. Но хватит о меде, давайте поговорим о том, как сделать капельницу для меда на токарном станке.

Люди также используют мед в своем чае в лечебных целях. Но хватит о меде, давайте поговорим о том, как сделать капельницу для меда на токарном станке.

Чтобы сделать капельницу для меда, вам нужно сначала взять небольшой кусок деревянного обрезка по вашему выбору и придать ему цилиндрическую форму с помощью черновой выемки. Начните вырезать выпуклую форму для верхней части с канавками для капельницы. Когда вы закончите это делать, пришло время сделать коническую ручку.

Так как это небольшой проект, вам нужно быть особенно осторожным, чтобы не прилагать слишком много ненужного давления. Не торопитесь и будьте терпеливы, иначе ручка может просто отломиться. Вот видео-иллюстрация того, как вы можете сделать это самостоятельно с помощью токарного станка и обрезков:

10. Ручка Еще одна небольшая вещь, с которой вы должны быть осторожны при работе, — это ручка. Изготовление ручки — немного более сложная работа, чем любой из вышеперечисленных проектов. Но как только вы это сделаете, вы сможете получать прибыль, превращая индивидуальные ручки для людей.

Но как только вы это сделаете, вы сможете получать прибыль, превращая индивидуальные ручки для людей.

Для начала вам нужно просверлить отверстие в куске дерева. Выбор дерева за вами, хотя мы бы порекомендовали что-то твердое, но легкое. Тяжелой ручкой трудно пользоваться, в конце концов, главное — это баланс.

5 простых проектов токарного станка по дереву

Включите JavaScript

5 простых проектов токарного станка по деревуКогда вы закончите с этим, используя грубую долото, вырежьте из куска дерева цилиндрическую форму. Когда вы добьетесь желаемой формы и размера, начните добавлять детали.

Вы можете изменить конус от конца к концу и добавить ребра в середине для дизайнерских целей. Как только вы закончите, вы можете отрезать крышку ручки. Сделав несколько таких, вы будете иметь лучшее представление о том, где вы можете добавить больше деталей для целей дизайна, используя токарный станок.

Для более наглядного представления вот видео о том, как можно выточить ручку на токарном станке:

Советы и рекомендации по обработке дерева на токарном станке- Будьте терпеливы: работа на токарном станке — это процесс, который требует времени и терпения.

Не торопясь, вы можете свести к минимуму ошибки, которые вы совершаете, и не тратить впустую древесину и время, которые потребуются для переделки.

Не торопясь, вы можете свести к минимуму ошибки, которые вы совершаете, и не тратить впустую древесину и время, которые потребуются для переделки. - Позвольте инструментам сделать свою работу: приложение давления с помощью стамесок на токарный станок просто испортит деталь и может даже сломать древесину. Вместо того, чтобы прилагать слишком большое усилие, просто направляйте долота и дайте инструментам сделать свою работу. Единообразие – это ключ.

- Полировка на токарном станке: Полировка ваших изделий на токарном станке очень эффективна и проста. Вместо ручного шлифования используйте вращение токарного станка. Вы также можете использовать его, чтобы распределить лак и отполировать изделие.

- Делайте ближние пасы: делайте маленькие и ближние пасы вместо более глубоких. Это поможет избежать мелких ошибок и уменьшить погрешность.

Практика изготовления любой из 10 простых вещей на деревянном токарном станке, упомянутых выше, даст вам не только большой опыт, но и поможет вам более творчески подходить к каждому изделию, которое вы делаете. Большинство из этих предметов невероятно просты в изготовлении, хотя с ручкой и капельницей для меда может быть немного сложнее работать. Тем не менее, они также могут стать довольно простыми, если вы освоите токарный станок.

Большинство из этих предметов невероятно просты в изготовлении, хотя с ручкой и капельницей для меда может быть немного сложнее работать. Тем не менее, они также могут стать довольно простыми, если вы освоите токарный станок.

Основы токарной обработки деревянной чаши на токарном станке по дереву

К Крис БэйлорКрис Бэйлор

Крис Бэйлор — эксперт по деревообработке и писатель с более чем десятилетним опытом практического столярного дела. Он учился у мастеров-плотников, а также проектирует деревянные инструменты и мебель, размещая учебные пособия на веб-сайтах, включая Мастерскую столяра и Самодельные инструменты.

Узнайте больше о The Spruce Crafts’ Редакционный процесс

Обновлено 14.10.19

Джон Берк/Getty Images

Токарная обработка дерева – очень популярный вид деревообрабатывающей деятельности. Многие токари не заинтересованы в создании прекрасных изделий из дерева, кроме того, что они могут сделать на своем токарном станке по дереву.

Два основных метода токарной обработки на токарном станке

Один из способов – использовать переднюю бабку и задний шпиндель, чтобы подвесить кусок дерева между ними и повернуть его по длине. Это называется токарной обработкой шпинделя и представляет собой тип токарной обработки дерева, который используется для создания длинных богато украшенных ножек стола и других длинных токарных изделий из дерева. Некоторым токарям по дереву нравится использовать очень маленький токарный станок для точения декоративных ручек или пробок для бутылок.

Другой метод

Другой основной метод включения токарного станка – отказаться от использования заднего шпинделя и соединить кусок дерева исключительно с передней бабкой с двигателем. Наиболее распространенный тип токарной обработки дерева, созданный в этом случае, – это токарная обработка деревянных чаш. В этой конфигурации как внутреннюю, так и внешнюю сторону деревянной чаши можно поворачивать, не снимая древесину с передней бабки. Конечно, при токарной обработке чаши используются несколько существенно отличающиеся от токарной обработки шпинделя методы, но основная предпосылка остается той же.

Конечно, при токарной обработке чаши используются несколько существенно отличающиеся от токарной обработки шпинделя методы, но основная предпосылка остается той же.

Свежесрубленная зеленая древесина

Лучший способ начать точить миску — это найти большой кусок дерева, который вы хотите превратить в миску. Свежесрубленная зеленая древесина отлично подходит для этого типа токарной обработки, потому что она довольно легко режется при всей влажности древесины. Самый простой способ начать работу — это использовать заготовку, которая обычно вырезается в форме округлой формы на равном расстоянии от центральной точки с помощью других инструментов, таких как циркулярная пила или ленточная пила.

Как только заготовка приобретет круглую форму, проделайте отверстие в центральной точке с помощью шила, а затем установите заготовку в патрон на передней бабке, затянув ее с помощью шурупа патрона. Первая задача — завершить закругление формы, для чего может потребоваться соединить заднюю бабку с центральной точкой напротив точки крепления на передней бабке для устойчивости.

Расположите подручник параллельно двум центральным точкам и примерно на 1/8 дюйма от самой высокой выступающей точки на ложе, вращая деталь рукой. Включите токарный станок на малую скорость и начните скруглять заготовку с помощью черновой выемки до тех пор, пока заготовка не будет плавно и последовательно округлена до нужного диаметра.

Снимите заднюю бабку и переставьте инструмент

Затем снимите заднюю бабку и переместите подручник так, чтобы он был параллелен поверхности заготовки (которая ранее была соединена с задней бабкой). Медленно включите токарный станок и начните обтачивать внешнюю сторону чаши, используя закругляющую выемку или выемку для чаши. Продолжайте поворачивать, пока внешняя форма чаши не будет завершена.

Затем вам нужно будет вырезать углубление в нижней части чаши, чтобы вместить патрон чаши, поставляемый с вашим токарным станком. Ознакомьтесь с инструкциями к патрону для чаши, чтобы определить, насколько глубоко и какого диаметра нужно вырезать выемку.

Вся информация получена из

открытых источников.

Вся информация получена из

открытых источников. Не торопясь, вы можете свести к минимуму ошибки, которые вы совершаете, и не тратить впустую древесину и время, которые потребуются для переделки.

Не торопясь, вы можете свести к минимуму ошибки, которые вы совершаете, и не тратить впустую древесину и время, которые потребуются для переделки.