Как сделать барабанный шлифовальный станок своими руками

Содержание:

- Материалы для станка

- Как крепить двигатель?

- Выводы о использовании самодельного шлифовального станка

Для некоторых целей, например, обработка неровных деревянных, пластиковых поверхностей, а также обработка краев внутри отверстий, нужен барабанный шлифовальный станок, это что-то типа осциляционного станка, но только в моем станке происходит только кручение барабана без движений барабана вверх-вниз. Такая конструкция для меня оказалась гораздо проще в изготовлении… А функции свои он итак хорошо выполняет.

Как сделать барабанный шлифовальный станок для обработки дерева и пластика своими руками, читайте далее…

Материалы для станка

Для станка я использовал – дсп для корпуса и фанеру для верхней крышки, саморезы, выключатель, двигатель малогабаритный типа АВЕ на 40Вт и 1350 об. в мин. + 2 конденсатора для его подключения.

4 панели корпуса моего шлифовального станка просто скрепил саморезами, верхнюю часть из фанеры закрепил также 4-мя саморезами, нижнюю крышку в корпусе делать не стал – он стоит на столе, так что все закрыто от пыли, а если внутрь корпуса попадут опилки из под барабана сверху, они будут оставаться на столе, под станком, т.е. станок не забьется опилками.

Как крепить двигатель?

На одной из стенок корпуса разместил кусок ДСП (основание для двигателя) такой толщины, чтобы вал двигателя оказался примерно посередине верхней панели. Двигатель прикрутил к основанию саморезами. Далее соединил всю электрику, как показано на схеме на шильдике двигателя, на плате из кусочка пластика.

Затем возник вопрос, как установить барабан на вал двигателя…

Для этого я просверлил отверстие в центре вала двигателя.

Как это сделать точно?

Нужно включить двигатель и взять сверло плоскогубцами просверлить вал нажатием неподвижного сверла диаметром 3 мм на центр вала, из-за того, что вал вращается, сверло самое найдет точный центр. Затем я нарезал резьбу М4 в получившимся отверстии, глубина отверстия получилась примерно 15 мм.

Затем я нарезал резьбу М4 в получившимся отверстии, глубина отверстия получилась примерно 15 мм.

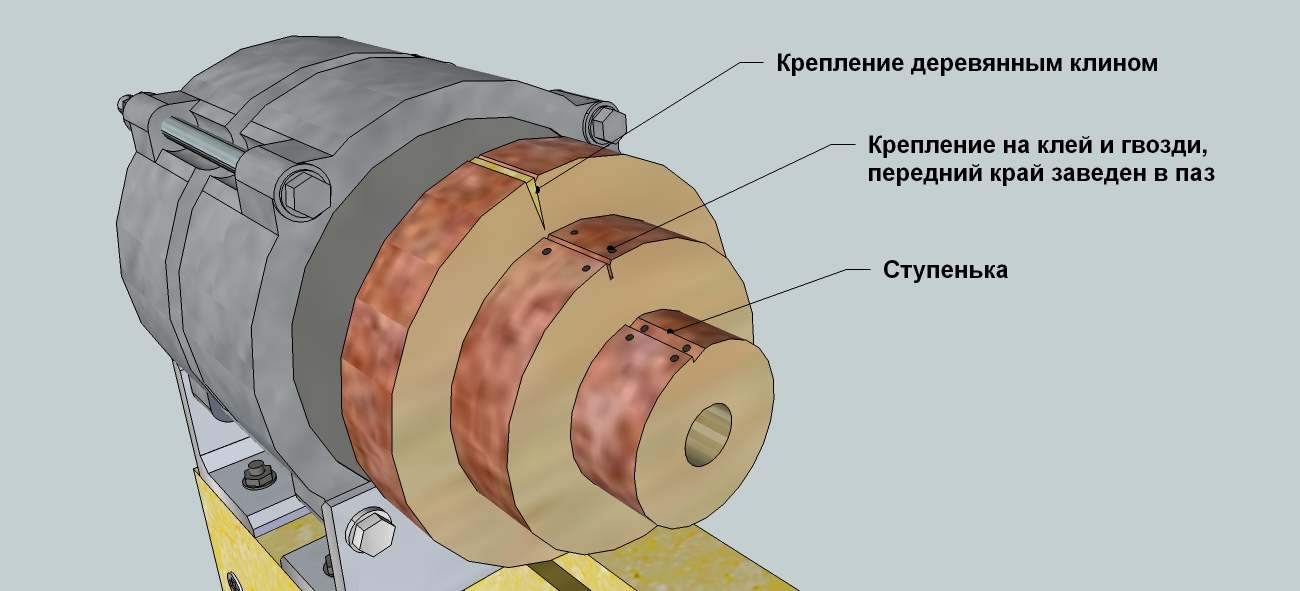

Далее я изготовил 2 барабана разных диаметров из дуба, чтобы они были прочными.

В барабанах сверлится отверстие для винта на всю глубину, диаметром 4мм, а с одной стороны отверстие расширено до 8 мм для посадки на вал на такую глубину, чтобы барабанчик садился на вал, но не касался основания. Затем винтом с шайбой барабанчик притягивается к валу.

Барабанчики оклеил наждачкой создав трафарет такой формы, чтобы получить склейку встык под 45 градусов примерно.

Выводы о использовании самодельного шлифовального станка

Что показала эксплуатация барабанного шлифовального станка:

- опилки внутрь шлифовального станка не попадают, т.к. барабан сидит очень точно на высоте 1мм от основания, а отверстие под вал в корпусе сделано на 10мм, при диаметре вала 8мм – зазор маленький очень;

- биения барабанчика незначительные – совсем не мешают работе;

- крепление барбанчиков к валу вполне надежное – ничего не соскакивает и не раскручивается;

- сталь станок не позволяет точить – слабоват для этого, но цели точить им сталь не было изначально;

- барабанчик не ходит вверх-вниз, поэтому нужно самому следить за износом наждачки, т.

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.

В итоге получился отличный настольный шлифовальный станок, хорошо выполняет свои функции.

Фото барабанного шлифовального станка:

Делаем сами мини шлифовальный станок

Как сделать мини шлифовальный станок своими руками: пошаговая инструкция и видео

Древесина являются весьма капризным материалом, и поэтому для придания эстетической формы деревянным конструкциям, следует подготовить их поверхность для будущей обработки посредством шлифования поверхности.

Этому процессу подвергаются форточки, оконные рамы, двери и даже погонажные изделия. Изготовление гладкой поверхности возможно при помощи шлифовальных станков, которые дают возможность выравнивать поверхность заготовки и устранять все шероховатости с размером 0.02-1.25 мкм.

Предлагаем вам рассмотреть, как изготовить мини шлифовальный станок своими руками.

Содержание:

- 1 Общие сведения

- 1.1 Разновидности шлифовальных станков

- 1.2 Принцип действия

- 1.3 Особенности конструкции

- 1.4 Область применения

- 2 Изготовление станка для шлифовки своими руками

- 2.1 Расчет мощности станка

- 2.2 Как сделать шлифовальный ленточный станок

- 2.2.1 Из чего делать основание (станину)

- 2.2.2 Выбор и монтаж двигателя для станка

- 2.2.3 Ведомый и ведущий барабан

- 2.2.4 Лента для шлифования

- 3 Изготовление станка для шлифовки из ручной машинки

Общие сведения

Разновидности шлифовальных станков

Станки для шлифования древесины могут быть разделены по таким видам:

- Конструкционные особенности.

- Характер решаемых задач.

- Точность обработки.

- Допустимые размеры по геометрии обрабатываемой детали.

- Мощность установленных электрических двигателей.

- Рейтинг производителей.

- Стоимость с комплектом дополнительного оборудования.

Современные производители могут предоставить три типы конструктивного исполнения станков, а именно ленточные, дисковые и цилиндровые. Каждый из видов имеет особые узкоспецифические разновидности.

К примеру, ленточные машинки для шлифовки выпускают в таком исполнении:

- Узколенточные (можно выполнять шлифование деревянных конструкций, которые имеют сложные геометрические формы).

- Приборы, оснащенные неподвижным столом (могут обрабатывать лишь древесные заготовки, которые имеют плоскую поверхность прямоугольной формы).

- Станки, которые оборудованы свободно передвигающейся станиной (на ней выполняется шлифование больших древесных конструкций – щитов, дверей и откосов).

Характер задач, которые можно решить таким прибором, определяет класс оборудования.

Есть основные классы (или как их еще называют «модели»), и это:

- Ленточно-шлифовальные станки.

- Вибрационные инструменты, к примеру, дельта шлифующие машинки.

- Станки для шлифования тарельчатого типа (эксцентриковые и орбитальные).

- Специальные аппараты для шлифования углового типа.

- Системы для шлифования комбинированного типа.

Несмотря на многообразие готовых заводских инструмент мастера-любители предпочитают для домашних операций использовать станок для древесины и ее шлифования, который будет сделан своими руками.

Принцип действия

В основе работы станка для шлифования ленточного типа заложен принцип встречных движений абразивной ленты, которая расположена на двух крутящихся барабанах, и обрабатываемой детали из древесины. Оба барабана размещены на некотором удалении от поверхности рабочего стола.

Чтобы обеспечивать нужное качество шлифования, следует правильно рассчитать такие параметры:

- Размер (то есть номер) абразива, который нанесен на ленту.

- Сила натяжения на барабанах, которые вращаются.

- Скорость движения.

- Сила нажима на деревянную движущуюся деталь.

Неправильный выбор параметров сильно ухудшает качество шлифования. К примеру, при малом усилии нажима на заготовку или большой скорости вращения основного барабана определенные места заготовку будут оставаться необработанными, то есть не будут отшлифованы. И наоборот, при очень сильном давлении ленты на поверхность и малой скорости движения ленты могут проявиться прожоги и даже измениться цвет древесины. По этой причине при сборке мини шлифовального станка своими руками следует предусматривать возможность регулирования параметров.

Особенности конструкции

Станочная конструкция будет зависеть от выбранного принципа по обработке детали. Если вы выбрали принцип ленточного шлифования, то в составе станка будут такие элементы, как электрический двигатель, два вала (ведомый и ведущий), корпус, основание (станина), а также рабочая поверхность и лента абразива. В станках дискового типа на станине с двигателем в роли шлифовального устройства применяются диски, которые вращаются с закрепленными на них кругами абразива.

Область применения

Каждый из сделанных станков будет выполнять заранее заданный перечень операций. Система барабанного типа будет производить очень качественное шлифование древесных плоских заготовок, а также допускается обработка древесностружечной плиты, МДФ или ОСБ, даже если они покрыты шпоном. Обработка больших, длинных, нестандартных изделий из древесины (к примеру, конструкций погонного типа) делают на профильно-шлифующем оборудовании. Готовые заготовки можно подавать к шлифовальному узлу при помощи транспортировочной цепи. Для шлифования поверхности изделий из древесины, которые имеют сложную геометрическую форму (художественные изделия или декоративные рамы) используют ленточно-шлифовальные станки, которые оснащены свободно двигающимся столом.

Изготовление станка для шлифовки своими руками

Желание самостоятельно делать конструкции из древесины всегда подталкивает к тому, что требуется оборудовать свою мастерскую шлифовальными и распиловочными станками. Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Самые опытные пытаются не ограничиваться станком, который выполняет лишь одну функцию, и собирают универсальный прибор, который может резать деревянные заготовки, шлифовать и полировать, снимать старое покрытие и готовить поверхности к обновлению. Это реально благодаря тому, что основу каждого станка составляет станина, на которой закреплен электрический двигатель, ведомый и ведущий барабан, набор дополнительных оснасток (фрезы, рила, круги для шлифования и прочее).

Расчет мощности станка

Перед тем, как начать сборку станка, нужно выполнить расчет мощности.

Чтобы правильно все сделать, потребуется определиться со следующими параметрами:

- Мощность, которая потребляется электрическим двигателем.

- Скорость вращения мотора.

- Площадь соприкосновения поверхности детали и движущейся абразивной ленты.

- Коэффициент шлифования.

- Показатель трения обратной стороны применяемой ленты с поверхностью крутящих барабанов.

На основании данных о таких параметрах можно определить мощность будущего устройства.

Как сделать шлифовальный ленточный станок

Чтобы сделать шлифовальный станок своими руками, потребуется учесть много моментов. Основой станка будет мощное основание, которое может выдержать вес оборудования и выполнят функцию демпфирования появляющейся вибрации. Каркас станины стоит скрепить при помощи сварки. Сверху прикрепите плиту, и в роли такой плиты можно применять ДСП, который в толщину не меньше 2. 2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Кстати, в роли примера можно приводить такие соотношения. При скорости движения ленты, которая равна 20 м/сек, диаметр тоже должен быть 20 см. Для того чтобы предотвратить эффект проскальзывания на барабаны нужно натянуть чехлы из резины. Площадку для монтажа барабанов стоит сделать под малым уклоном, что позволит делать плавный контакт при движении с обрабатываемой поверхностью. Если вы планируете обработку деталей из разной древесины, то будет целесообразно предусматривать возможность изменения скоростей вращения барабана. Такая методика показывает, что станок для шлифования несложно собрать своими руками.

Из чего делать основание (станину)

Каркас, к которому прикрепляют все остальные станочные элементы, является устойчивая, хорошая станина. Она должна быть с большим запасом прочности, а также обладать прекрасной массогабаритностными характеристиками. Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Выбор и монтаж двигателя для станка

Выполненные расчеты и опыт использования такого рода устройство показывает, что электрический двигатель должен иметь мощность хотя бы 2.5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Ведомый и ведущий барабан

Ведущий барабан нужно крепко зафиксировать на шкив электрического двигателя, а ведомый барабан будет закреплен на отдельной оси. Для того, чтобы обеспечивать свободное вращение между барабаном и валом следует прикрепить подшипники.

Лента для шлифования

При изготовлении мини шлифовального станка следует заранее позаботиться об абразивной ленте для шлифования. Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

В целом, такую ленту можно сделать своими руками. Для этого выберите ткань и нанесите на нее абразивный порошок нужной фракции. После нанесения клеевого состава на поверхность материи, посыпьте все порошком, и вы получите шлифовальную ленты нужного размера. Но тут следует признать, что в современной промышленности выпускается невероятно большой ассортимент расходников, и поэтому лучше купить готовое изделие.

Изготовление станка для шлифовки из ручной машинки

Достаточно часто для проведения легких операций по шлифованию делают самостоятельно шлифовальные станки по древесине на основе готовый машинок для шлифования. Тут потребуется сделать систему крепления для шлифовальной машинки, которая монтируется на заранее подготовленную станину. На ее валу будут закреплены круги для шлифования, предназначенные для обработки заготовок из древесины. Вместо такой машинки можно применять простую электрическую дрель. Эта конструкция даст возможность проводить работы по шлифовке простых деталей из древесины ограниченного размера.

Самодельный 36-дюймовый барабанный шлифовальный станок – The Wood Whisperer

Я работал над его проектированием и сборкой в течение некоторого времени. Он готов на 90% и находится в полном производстве, просто нужна краска и несколько проволочных станков, которые я, вероятно, никогда не получу, поэтому я решил, что стоит показать фотографии Я построил эту барабанную шлифовальную машину по трем причинам:

1) Надоело использовать ручные шлифовальные машины для сглаживания торцевых разделочных досок. рамы

рамы

3) рубанка у меня особо нет

Третий способ, вероятно, вызовет больше всего споров, но мой дизайн позволяет мне откусывать примерно 0,040–0,050 дюйма дерева за каждый проход, не сжигая бумагу. Основными способами, которыми я достигаю этого, являются большая мощность, редукторный двигатель постоянного тока с переменной скоростью, который позволяет мне перемещать древесину под барабан с фиксированной скоростью, большой шлифовальный барабан, обеспечивающий большую площадь абразивной поверхности, и сбор пыли, который предотвращает материал от прилипания к барабану. Хотя я все еще подумываю о покупке нового строгального станка для ланч-боксов, чтобы сэкономить время и силы, я могу обрабатывать 4 или 5 досок одновременно. Емкость компенсирует более медленную скорость шлифования чего-либо до нужного размера.

Базовая конструкция представляет собой одиночный барабан диаметром 8 дюймов, подвешенный над гранитной столешницей. Я пошел с гранитной плитой, которая была сломана пополам в местном магазине для дома, и уговорил менеджера отдать ее за 20 долларов. Затем я вставил алмазный круг в свою надежную 4,5-дюймовую угловую шлифовальную машину, прикрепил стальную линейку к граниту в том месте, где я хотел его отрезать, натянул на него шланг и отрезал. Вероятно, это было ужасно небезопасно, но для меня это сработало. Затем гранит укладывается на сетку из стальных квадратных труб размером 1,25 x 1,25 x 1875 дюймов, которые были сварены и отшлифованы (относительно) до плоского состояния.

Затем я вставил алмазный круг в свою надежную 4,5-дюймовую угловую шлифовальную машину, прикрепил стальную линейку к граниту в том месте, где я хотел его отрезать, натянул на него шланг и отрезал. Вероятно, это было ужасно небезопасно, но для меня это сработало. Затем гранит укладывается на сетку из стальных квадратных труб размером 1,25 x 1,25 x 1875 дюймов, которые были сварены и отшлифованы (относительно) до плоского состояния.

Сам стол поддерживается в центре двумя ножничными домкратами 12 В для моторизованного подъема/опускания. Я получаю около 10 дюймов хода, что позволяет мне бросать на стол более крупные вещи (например, готовый ящик с ящиками) и шлифовать края заподлицо для окантовки кромок или чего-то еще. Стол перемещается по 4 линейным направляющим (как в станке с ЧПУ), что обеспечивает очень плавную регулировку вверх и вниз. В конце концов, я думаю, что цепная система с ходовыми винтами была бы лучше, даже с рукояткой вместо моторизованного подъемного механизма, но если бы я когда-нибудь построил вторую версию, я бы спроектировал ее с самого начала. В любом случае, это не имеет особых недостатков по сравнению с системой ходового винта с редуктором, просто оно дороже без уважительной причины. Я разработал два цифровых показателя высоты, чтобы я мог видеть, где стол находится относительно предыдущего прохода шлифования. Хотя можно было обойтись только одним из них, они были относительно дешевы, и это позволяет мне видеть, поднимается ли стол линейно или необходимы некоторые микрорегулировки, чтобы привести его в ту же плоскость, что и барабан.

В любом случае, это не имеет особых недостатков по сравнению с системой ходового винта с редуктором, просто оно дороже без уважительной причины. Я разработал два цифровых показателя высоты, чтобы я мог видеть, где стол находится относительно предыдущего прохода шлифования. Хотя можно было обойтись только одним из них, они были относительно дешевы, и это позволяет мне видеть, поднимается ли стол линейно или необходимы некоторые микрорегулировки, чтобы привести его в ту же плоскость, что и барабан.

Конвейер представляет собой большую шлифовальную ленту, приводимую в действие редукторным двигателем постоянного тока Бодин, подключенным к регулятору скорости минарик. Он может перемещать древесину со скоростью от 0 до 20 футов в минуту. Я часто использую промежуточные скорости, в зависимости от того, сколько материала я шлифую. Быстрая скорость хороша, потому что она позволяет мне просто слегка шлифовать несколько досок в быстрой последовательности. Низкая скорость, безусловно, удобна, потому что я могу оставить стол на фиксированном расстоянии от барабана и снять больше материала, просто подавая заготовку ползком. Ремень имеет регулировочные приспособления, приваренные к неприводной стороне, которые представляют собой просто болты, натягивающие каждую сторону вала. Монтажные пластины были изготовлены из алюминия с ЧПУ для обеспечения точной системы.

Ремень имеет регулировочные приспособления, приваренные к неприводной стороне, которые представляют собой просто болты, натягивающие каждую сторону вала. Монтажные пластины были изготовлены из алюминия с ЧПУ для обеспечения точной системы.

Сама рама изготовлена из переработанной стали. Я научился сваривать эту штуку, но мой шурин любезно сварил большинство важных компонентов, так как мои сварные швы были «слишком уродливыми», как он сказал. Колеса с блокировкой и определенно меньшего размера теперь, когда я добавил всю сталь и гранит. Они работают, но я бы не стал с ними ездить по бездорожью.

Барабан представляет собой прецизионный вал диаметром 1,25 дюйма. ПРИМЕЧАНИЕ: если вы думаете о создании собственной барабанной шлифовальной машины, не скупитесь на эту часть. Круглый стержень НЕ будет достаточно точным, чтобы свести к минимуму вибрацию. Приобретите прецизионный заземляющий стержень. Если вы посмотрите другие видеоролики в Интернете о самодельных барабанных шлифовальных машинах, многие дребезжащие звуки исходят из-за круглости барабана, которую даже если вы исправите, выправив барабан, у вас все равно будет дисбаланс веса. что создает вибрацию в системе). Диски МДФ (более 50 штук) были вырезаны фрезером (тьфу) и приклеены на вал эпоксидной смолой. Затем барабан выровняли, просто подняв движущуюся конвейерную ленту под барабаном, прежде чем наклеить застежку-липучку со стороны крючка. Барабан был покрыт шеллаком, чтобы обеспечить лучшее сцепление со стороной крючка материала на липучке, а затем обернут по спирали бумагой зернистостью 120.

что создает вибрацию в системе). Диски МДФ (более 50 штук) были вырезаны фрезером (тьфу) и приклеены на вал эпоксидной смолой. Затем барабан выровняли, просто подняв движущуюся конвейерную ленту под барабаном, прежде чем наклеить застежку-липучку со стороны крючка. Барабан был покрыт шеллаком, чтобы обеспечить лучшее сцепление со стороной крючка материала на липучке, а затем обернут по спирали бумагой зернистостью 120.

Пылевой «капюшон» предназначен для максимизации скорости воздуха через различные точки входа. Он был сделан из акрила (плексигласа), который был склеен. Совок на задней части находится в нескольких милах от самого барабана, чтобы гарантировать, что весь воздух будет вытягиваться с передней стороны барабана. Он вращается вокруг оси за счет использования круглого вала из нержавеющей стали и куска трубы DOM, приваренной к верхней части рамы. Его легко снять, чтобы получить доступ к монтажным пластинам подшипников барабана или к самому барабану.

Прижимные ролики незаменимы. Я купил их по 3 доллара за штуку в местном магазине по переработке металла. Они представляют собой конвейерные ролики (по иронии судьбы) и удерживаются на месте куском 1/2-дюймовой трубы, приваренным к выступу. Их можно регулировать, и они удерживают материал на граните, когда он проходит под барабаном. Я думаю добавить еще несколько на входе и выходе. Снайпа не существует, но я уверен, что смещение может ввести его в систему, если я не буду осторожен. Я надеюсь, что большее количество прижимных роликов предотвратит это.

Я купил их по 3 доллара за штуку в местном магазине по переработке металла. Они представляют собой конвейерные ролики (по иронии судьбы) и удерживаются на месте куском 1/2-дюймовой трубы, приваренным к выступу. Их можно регулировать, и они удерживают материал на граните, когда он проходит под барабаном. Я думаю добавить еще несколько на входе и выходе. Снайпа не существует, но я уверен, что смещение может ввести его в систему, если я не буду осторожен. Я надеюсь, что большее количество прижимных роликов предотвратит это.

Двигатель представляет собой компрессорный двигатель мощностью 6,5 л.с. Я купил его в магазине тракторов всего за 200 долларов. Я немного с подозрением отнесся к номинальной мощности, но амперметр подтверждает (при разумной эффективности) потребление тока до 25 ампер при 220 В при полной нагрузке. Даже если это всего 4 или 5 л.с., это делает свое дело. Я не использую шлифовальную машину достаточно долго, чтобы нуждаться в постоянном двигателе или TEFC. Изначально я собирался использовать тайваньский пылеуловитель мощностью 2 л. с., и я рад, что не стал этого делать. Для толщины песка требуется БОЛЬШАЯ мощность, поэтому чем больше, тем лучше.

с., и я рад, что не стал этого делать. Для толщины песка требуется БОЛЬШАЯ мощность, поэтому чем больше, тем лучше.

“Электронная коробка” – это что-то вроде шутки. Это квадратная труба толщиной 6 x 6 x 0,25 дюйма и длиной 14 дюймов, к верхней и нижней части которой приварены стальные пластины толщиной 1/4 дюйма. Весит он сам по себе, наверное, 25 фунтов. Он как бы дополняет весь дизайн нелепой системой открытия раскладушки и защелкой транспортировочного контейнера, разработанной для аэрокосмической отрасли. Во всяком случае, он содержит блоки питания, амперметр для определения нагрузки на двигатель, потенциометры для управления скоростью движения стола вверх/вниз, а также скоростью конвейерной ленты, некоторые платы регулятора скорости, которые я припаял, некоторые переключатели, и некоторые посторонние штрихи, такие как источники питания для управления светодиодами внутри переключателей (чтобы я мог сказать, включены ли двигатели или нет).

В любом случае, возможность построить полноразмерную дверцу шкафа с приподнятой панелью или лицевую раму и пропустить ее – это потрясающе. Сбор пыли отлично работает при подключении к достаточно большому циклону, и экономия времени невероятна. Я дал ему полную комиссию за работу, и он даже не моргнул. Я не знаю, как я жил без него в этот момент. О, и для тех, кому интересно, мои материалы стоили чуть более 1000 долларов. Однако сами линейные подшипники и домкраты для настольного подъемника стоили почти 400 долларов, поэтому я все еще убежден, что это можно было сделать дешевле. В любом случае, это непростая задача для тех, кто не склонен к работе с металлом (хотя я не считаю себя металлургом). Но если изготовленные в магазине деревянные барабанные шлифовальные машины заставят вас думать, что вы можете добиться большего успеха, я соглашусь. Наслаждаться!

Сбор пыли отлично работает при подключении к достаточно большому циклону, и экономия времени невероятна. Я дал ему полную комиссию за работу, и он даже не моргнул. Я не знаю, как я жил без него в этот момент. О, и для тех, кому интересно, мои материалы стоили чуть более 1000 долларов. Однако сами линейные подшипники и домкраты для настольного подъемника стоили почти 400 долларов, поэтому я все еще убежден, что это можно было сделать дешевле. В любом случае, это непростая задача для тех, кто не склонен к работе с металлом (хотя я не считаю себя металлургом). Но если изготовленные в магазине деревянные барабанные шлифовальные машины заставят вас думать, что вы можете добиться большего успеха, я соглашусь. Наслаждаться!

Как я переделал винтажную настольную шлифовальную машину моего отца в шлифовальную машину для кожи и – Лиза М. Канталупо

Недавно перестало работать приспособление, которое я использовал для полировки кожаных ремней и манжет. Я знал, что время в конце концов придет, поэтому я уже провел небольшое исследование и знал, какую машину я куплю в качестве замены. Разве вы не знали, что когда он мне сейчас понадобился, его не было в наличии! Чем занимается кожевенница??

Разве вы не знали, что когда он мне сейчас понадобился, его не было в наличии! Чем занимается кожевенница??

Я сделал то, что, вероятно, сделало бы большинство людей. Я открыл вкладку на своем компьютере и начал искать в Google замену потенциальной замене. Прочитав бесчисленное количество отзывов о различных типах станков, я вспомнил, что некоторое время назад читал статью на форуме кожевников о превращении настольного шлифовального станка в полировальный станок. Я также вспомнил, что у меня есть настольная шлифовальная машина Craftman Vintage моего отца, которая стоит у меня в подвале уже ГОДЫ. Итак, я открыл еще одну вкладку и отправился в путешествие по новому пути, пытаясь понять, как превратить его кофемолку в мою полировальную машину.

Мне удалось найти именно эту статью и еще несколько. Я также нашел несколько фотографий шлифовальных станков других людей, которые превратились в полировщиков. Я также наткнулся на видео об этом, которое было отчасти полезным. Чего он не продемонстрировал в видео, так это процесса преобразования. И детали, которые он использовал, не соответствовали моим требованиям.

И детали, которые он использовал, не соответствовали моим требованиям.

Проведя еще несколько исследований (на этот раз используя другие ключевые слова в моем поиске), я был в некоторой степени уверен, что нашел то, что мне было нужно, но теперь мне нужно было убедиться, что они подходят к моей кофемолке. Откройте еще одну вкладку, чтобы узнать о размерах резьбы вала и тому подобном. Почувствовав себя более уверенно, я разместил свои заказы, а затем скрестил пальцы, ожидая прибытия своих посылок.

Когда на моем пороге появился пакет номер один, мне не терпелось открыть коробку и попробовать его. Это был шлифовальный барабан! Я вытащил его и надел шлифовальные втулки на барабан. Я прикрепил барабан к кофемолке и включил ее. О боже, эта штука БЫСТРАЯ и мощная! Я чуть не содрал кожу с одного пальца! Моя первая попытка с куском кожаного ремня отшлифовала добрых 1/8 дюйма. Потребовалось несколько подходов, но я понял, как добиться гладкости, сохраняя при этом всю ширину ремешка. лол

лол

Наконец, инструмент для полировки прибыл, и, как и шлифовальный барабан и гильзы, я тоже сразу открыл коробку, чтобы попробовать, но прежде чем попробовать свою новую “игрушку”, я решил снять видео, чтобы запечатлеть момент (ссылка на видео ниже!). Затем я подумал, что, поскольку я прошел через многое, чтобы добраться до этого момента, я мог бы также поделиться всем, что я узнал, с другими, которые, возможно, хотят сделать то же самое, но не знают, как это сделать. Итак, в видео я начинаю с самого начала, показывая, как я разобрал винтажную настольную шлифовальную машину своего папы и собрал ее, используя купленные мной детали.

Ах да, о чем я не упомянул выше, так это о том, что я оснастил свой барабан наждачной бумагой трех разных зернистостей. Я объясню, почему, и многое другое, в моем видео. Смотрите здесь, чтобы увидеть и, надеюсь, узнать… и поставить лайк и поделиться, если вы считаете, что это было полезно! ♥

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.

е. если на нем все время точить только фанеру 5мм, например, то износится только нижние 5мм барабанчика.