Шлифовальный барабан без токарного станка

Шлифовальный брусочек своими руками

Светильник из реек

- Опубликовано в Инструменты и приспособления, Мастеру

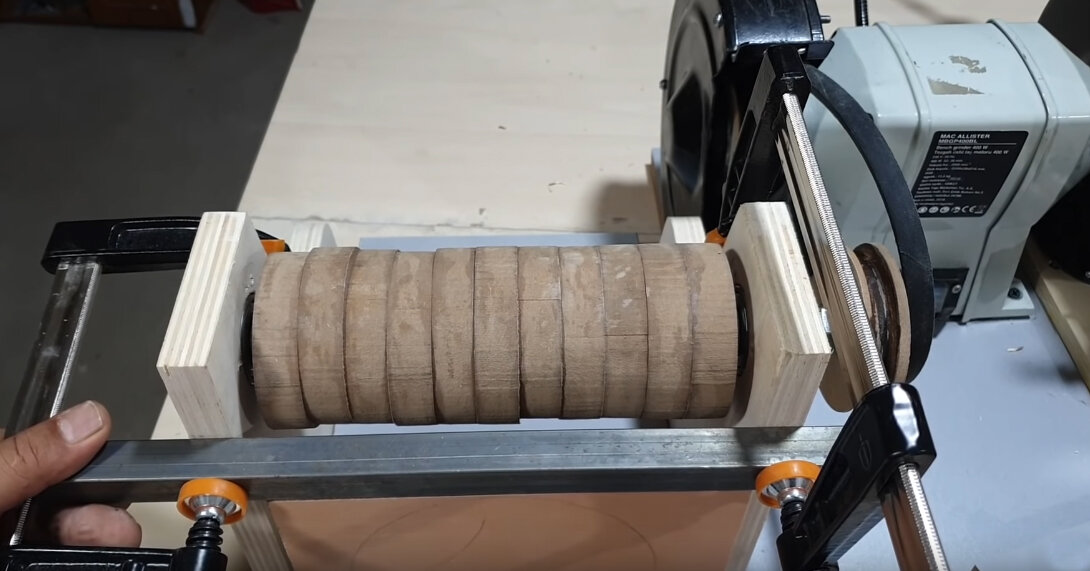

Мне тоже оказался до зарезу нужен шлифовальный барабан (потом покажу для чего). Просмотрев урок Дача Шульца, который я выкладывал чуть раньше, я решил сделать аналогичный, за некоторыми исключениями. Токарного станка у меня нет. Как я вышел из этого положения — смотрим ниже.

Материалом для изготовления была выбрана ножка от стола. Как показала дальнейшая обработка, она была сделана из сосны — не самый лучший материал, но, что было, то и пошло в дело… Ну что, поехали!

С помощью торцовки (да хоть ручной ножовки) отпиливаем заготовку под нужный размер.

С обеих сторон получившегося брусочка отметил центры

С одной стороны с помощью сверлильного станка (он играет ключевую роль во всем процессе) сверлим строго вертикальное отверстие по центру заготовки.

промазываем стенки отверстия и винта клеем (я использовал Титан)

и вворачиваем в винт по центру — он должен быть строго по оси заготовки. . Чтобы можно было завернуть винт я накрутил на него пару гаек, законтрив их.

. Чтобы можно было завернуть винт я накрутил на него пару гаек, законтрив их.

С другой стороны наколол шилом центр. Для него напротив центра сверлильного патрона был установлен шип (дощечка в которую забит дюбель). Дощечка прижита к столу струбциной.

Этой же струбциной прижимается стальной уголок для подручника. Сам подручник — это еще один ровный обрезок ЛДСП, притянутый к уголку еще одной струбциной. Заготовку зажимаем в сверлильном патроне и опускаем на центральный шип (импровизированная задняя бабка)

из инструмента у меня были дедушкин майзель, самодельный реер, в который я переточил напильник и штангенциркуль.

А дальше я просто получал удовольствие, токарные работы, которые я люблю со школы, но по причине отсутствия токарника и острой в них необходимости я не выполнял.

Резцами скругляем заготовку

Затем бруском со шлифовальной бумагой доводим его до идеального цилиндра.

Периодически проверяем правильность цилиндра штангенциркулем.

Следующий шаг — покрытие заготовки эластическим покрытием. Для него я выбрал старый коврик для мыши.

Для него я выбрал старый коврик для мыши.

Отрезаем полоску по ширине бобышки. Промазываем ее клеем.

Обматываем ее чем-нибудь (я использовал длинный кусок полиэтилена, который остался от упаковки Джокерной трубы и оставил на сутки высыхать.

Для изготовления пропила сделал простенький кондуктор (чтобы руки подальше от диска держать). Уголок из ЛДСП (я в нем собираю выдвижные ящики) к нему прикрутил обрезок с отверстием в которое гайкой затянул бобышку.

Паз получился глубиной около 5 мм (больше нельзя — треснет)

Вырезаем шкурку по размеру окружности (на 1 см больше(Заправляем края бумажки в паз, стараясь натянуть посильнее. Крепить бумагу я решил не клином, а резинкой. Для чего спер на работе катетер Фолея — отличная резинка. (Из них еще отличные рогатки получаются).

Растягиваем резинку и заводим ее в паз.

Проталкиваем его в паз отверткой (как показала практика, угольник или линейка лучше)

Все, резинка зафиксирована, можно пробовать.

В принципе, работает.. но в процессе эксплуатации резинку вырвало к чертям и заготовкой порвало мягкую подкладку. Поэтому конструкция фиксатора была доработана. Сверлом на 5 я высверлил в нижнем полюсе паза расширение для резинки.

Все манипуляции по креплению бумажки были повторены. Испытания прошли успешно. Резинка стоит, как влитая, удерживая бумагу.

Сейчас вырезал новый кусок коврика, промазал клеем и оставил сохнуть.

Конструкция с резинкой проще,чем клин, который использовал Дач Шульц, кроме того щель без абразива получается гораздо меньше. Преимущества же клина — 100% фиксация и отличное натяжение бумаги.

После проб я снова наклеил на барабан слой вспененного полиэтилена. Получилось вот так:

- шлифование

Шлифовальный станок своими руками

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Содержание

- 1 Общие понятия и область применения

- 1.1 Разновидности шлифовального станка по металлу

- 1.2 Конструкция самодельного шлифовального станка по металлу

- 1.2.1 Процесс сборки шлифовального станка

- 1.2.2 Общие отзывы и подведение итогов

- 1.2.3 Видео обзоры

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

Круглошлифовальные агрегаты не имеющие центров — обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование — данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов — данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки — данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел — в данном случае шлифование производит торец, либо периферия абразива (абразивного круга).

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей — данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки — этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно — шлифовальное — главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты — суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние. - Круглопритирочные агрегаты — осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты — именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты — суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование — главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование — такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

- Самодельное шлифовальное оборудование — такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы — это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок — при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок — при работе применяется абразивный круг (или диск разных диаметров и размеров).

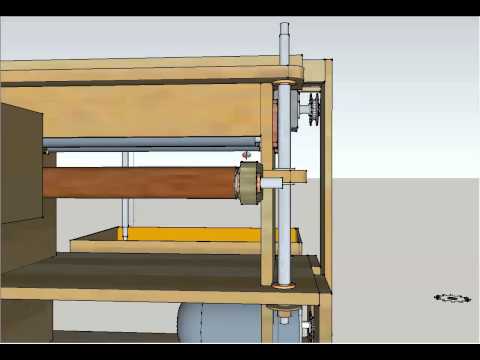

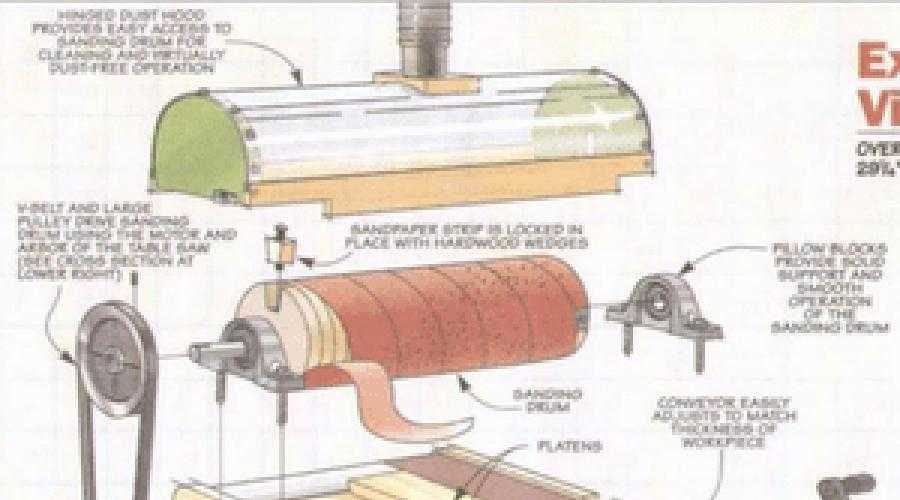

- Барабанный станок — при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина — основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка — изготавливается из металлического листа, толщиной 0.5 мм.

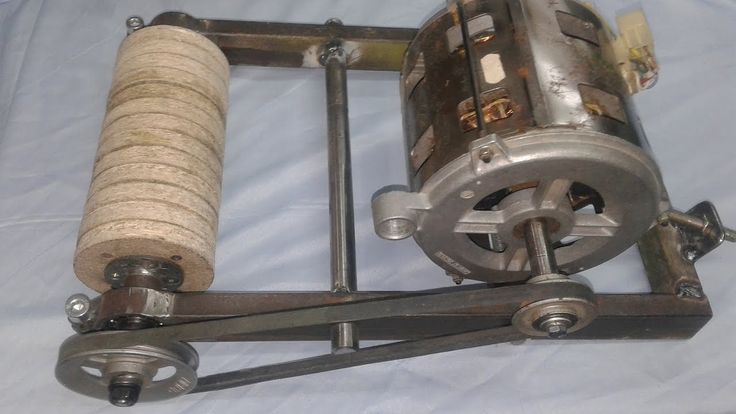

- Два барабана с пазами под ленточный абразив — можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель — также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя — эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат — позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) — необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты — они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка — она необходима для запуска двигателя и его остановки.

- Электрическая цепь — то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что — то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор работы шлифовального оборудования:

Видео обзор плоскошлифовального станка:

Как превратить стиральную машину в очаг для костра

Автор Джонатан Чан и Кори Пертен

Обновлено 14 июня 2016 г.

Рекомендации независимо выбираются редакторами Reviewed. Покупки, сделанные по приведенным ниже ссылкам, могут принести нам и нашим партнерам-издателям комиссию.

**Что вам нужно:** – Барабан старой стиральной машины – Угловая шлифовальная машина (опционально) – Чашечная проволочная щетка, отрезной круг, лепестковый шлифовальный диск для шлифовальной машины (опционально) – Угловая и плоская сталь (опционально) – Высокотемпературная краска (по желанию) – Сварочная горелка (по желанию) – Защитные очки

**Необходимое время:** 1-3 часа **Сложность:** Жесткий

## Шаг за шагом

1. Возьмите в руки барабан старой стиральной машины.

2. С помощью угловой шлифовальной машины с отрезным кругом удалите все пластмассовые детали с барабана, а также с центрального шпинделя.

3. При желании снимите верхнюю металлическую кромку и отшлифуйте ее с помощью маховика. Сгладьте любые другие шероховатые или острые участки.

4. Очистите всю грязь. Используйте насадку для проволочной щетки, если хотите.

5. Если у вас есть под рукой сварочная горелка, сделайте ножки из уголковой и плоской стали и приварите к основанию барабана. (необязательный)

6. Если хотите, покрасьте барабан термостойкой краской для дополнительной полировки.

Факт: красивая и функциональная кострище стоит дорого. Разве не так давно кострище стоило всего две палки и несколько камней?

К счастью, Сара и Джо в костровой яме придумали костровую яму, чтобы превратить старый барабан стиральной машины в костровую яму вашей мечты.

Более того, это отличный проект по переработке отходов. костровая яма — это форма переработки, которая превращает меньшие материалы в более полезные. Это экономит ваши деньги и хорошо для окружающей среды. Подумайте об этом так: на превращение барабана стиральной машины в яму для костра потребуется меньше энергии, чем на переплавку его обратно в сталь.

И это даже не так сложно сделать!

Используйте насадку для проволочной щетки, если хотите.

5. Если у вас есть под рукой сварочная горелка, сделайте ножки из уголковой и плоской стали и приварите к основанию барабана. (необязательный)

6. Если хотите, покрасьте барабан термостойкой краской для дополнительной полировки.

Факт: красивая и функциональная кострище стоит дорого. Разве не так давно кострище стоило всего две палки и несколько камней?

К счастью, Сара и Джо в костровой яме придумали костровую яму, чтобы превратить старый барабан стиральной машины в костровую яму вашей мечты.

Более того, это отличный проект по переработке отходов. костровая яма — это форма переработки, которая превращает меньшие материалы в более полезные. Это экономит ваши деньги и хорошо для окружающей среды. Подумайте об этом так: на превращение барабана стиральной машины в яму для костра потребуется меньше энергии, чем на переплавку его обратно в сталь.

И это даже не так сложно сделать!

Сопутствующее содержимое

1. Приобретите переработанный барабан стиральной машины.

Если вы не хотите разбирать свою стиральную машину, вам будет несложно приобрести барабан стиральной машины в магазине подержанной техники, на eBay или на Craigslist. В конце концов, люди постоянно меняют свои стиральные машины. Это оставляет много барабанов, просто лежащих без дела в ожидании перепрофилирования в ямы для костра.

2. Избавьтесь от пластиковых деталей на барабане.

Используйте угловую шлифовальную машину с отрезным кругом, чтобы очистить барабан от любого пластика, включая пластиковый обод и основание. Снимите центральный шпиндель, если хотите, но это не обязательно.

3. Подчистите края.

Если вы хотите, чтобы барабан выглядел чище, вы можете отрезать верхнюю кромку барабана. При желании снимите верхнюю металлическую кромку и отшлифуйте ее гладким колесиком. Сгладьте любые другие шероховатые или острые участки, которые могут испортить внешний вид очага или порезать пальцы.

4. Удалите всю грязь.

Если вы работаете с бывшим в употреблении барабаном стиральной машины, вы можете ожидать, что он будет довольно грязным. Годы мыльной пены и других неприятных остатков означают, что работа по очистке, вероятно, в порядке. Если у вас есть проволочная щетка для угловой шлифовальной машины, она должна быстро справиться с задачей. Если нет, вам может понадобиться стальная вата и серьезное усилие.

Годы мыльной пены и других неприятных остатков означают, что работа по очистке, вероятно, в порядке. Если у вас есть проволочная щетка для угловой шлифовальной машины, она должна быстро справиться с задачей. Если нет, вам может понадобиться стальная вата и серьезное усилие.

Кредит: Дом и рис

Вот что вам понадобится: 1 барабан стиральной машины, угловая шлифовальная машина, шлифовальный диск, угловой и плоский лист стали, термостойкая черная краска и, конечно же, защитные очки.

5. Отдайте ножки барабана.

Если вы хотите поставить место для костра на землю и пропустить этот шаг, не стесняйтесь! Но если вы хотите добавить несколько ножек, чтобы слегка приподнять барабан и усложнить процесс сборки, вам понадобится угловая и плоская сталь. Разрежьте сталь уголка на 4 части одинаковой длины и приварите их к основанию барабана. Затем вырежьте квадратики из плоской стали и приварите их к низу ножек так, чтобы они не уходили в землю.

Кредит: Дом и рис

Джо из House & Fig изготовил металлические ножки, чтобы кострище не касалось земли.

6. Покрасьте.

Барабан вашей стиральной машины должен быть полностью очищен, а это значит, что он готов к нанесению слоя высокотемпературной краски, чтобы придать ему более законченный вид. Сара и Джо использовали черный для гладкой постмодернистской эстетики, но пока ваша краска может выдерживать сильное нагревание, подойдет любой цвет.

Теперь самый важный шаг: приготовление смор.

И вот оно: готовый продукт.

Примечание редактора:

**Эта статья была первоначально опубликована 12 апреля 2014 г., но была значительно обновлена новой информацией и пошаговыми инструкциями.** 13 июня 2016 г.

Наши мастера заставляют свои руки делать то, что видят глаза.

+44 (0)114 204 1363

0,00 $ Корзина 0,00 $ КорзинаВыберите страницу

0,00 $ КорзинаКАЧЕСТВО ЧЕРЕЗ УМЕНИЕ И СТРАСТЬ

Наши мастера заставляют свои руки делать то, что видят глаза. В Ernest Wright мы не просто производим и продаем ножницы и ножницы, мы видим, как они растут благодаря нашему труду и передают их будущим поколениям. Все сводится к тщательному вниманию к деталям, потому что мы чувствуем ответственность за каждый разрез, который вы делаете. С каждой парой.

В Ernest Wright мы не просто производим и продаем ножницы и ножницы, мы видим, как они растут благодаря нашему труду и передают их будущим поколениям. Все сводится к тщательному вниманию к деталям, потому что мы чувствуем ответственность за каждый разрез, который вы делаете. С каждой парой.

ИСКУССТВО ИЗГОТОВЛЕНИЯ НОЖНИЦ И НОЖНИЦ

СБОРЩИК

Название говорит само за себя: сборщик ножниц — это тот, кто делает и собирает ножницы и ножницы. Этот титул с гордостью присваивается обладателю набора навыков и профессии от пяти лет до полного ученичества, и он известен и до сих пор используется нашими мастерами. Немного подправить здесь, немного подтолкнуть туда — все дело в тонкой марже и глубоких знаниях.

Каждый клюшка вносит свой вклад в изготовление ножниц; собственной изобретательности. Только благодаря пристальному вниманию и дисциплине мастера могут идти своим путем, чтобы получить один и тот же совершенный образец ножниц или ножниц; тот же уровень производительности.

THE CURVE

Лезвия ножниц изогнуты, поэтому они всегда соприкасаются, независимо от положения, в котором они находятся. Таким образом, давление всегда одинаково, чтобы обеспечить ровный и прямой срез.

Забивка кривой – вот где (мастер) сборщик творит свое волшебство. Несмотря на то, что два лезвия не бывают на 100% одинаковыми, он сделает каждую пару одинаково идеальной и прослужит вам всю жизнь.

НОВОЕ ПОКОЛЕНИЕ

Если у производства ножниц есть будущее, мы должны создать его здесь, в Kutrite Works.

Эрнест Райт имеет давнюю приверженность передаче навыков традиционного изготовления ножниц новому поколению. С 2018 года мы сосредоточились на обучении группы выдающихся, подающих надежды мастеров — и теперь мы видим плоды этих инвестиций, поскольку одно за другим новое поколение завоевывает признание, становясь полностью квалифицированными клюшками.

Нам исключительно повезло, что мы все еще можем обращаться к мудрости мастеров-закладчиков Клиффа Дентона и Эрика Стоунза, которые оба работали в торговле ножницами в Шеффилде с 19-го века. 50-е годы. Благодаря знаниям и усердию этих двух легендарных производителей ножниц молодые клюшки теперь могут взять бразды правления в свои руки.

50-е годы. Благодаря знаниям и усердию этих двух легендарных производителей ножниц молодые клюшки теперь могут взять бразды правления в свои руки.

ПРОЦЕСС

От нержавеющей или углеродистой стали до пары ножниц или ножниц Ernest Wright ручной работы.

КОВКА

Грубая форма лезвия ножниц или ножниц – или заготовки – выкована методом горячей ковки из стали. Он включает метку для сверления для простого и точного выравнивания двух половинок.

ШЛИФОВАЛЬНЫЙ

Для начала машина старше 50 лет снимает первый слой, затем вручную выполняется дальнейшая доводка. Именно здесь лезвия приобретают свою первую острую форму по направлению к режущей кромке.

ШЛИФОВАЛЬНАЯ

Ленточная шлифовальная машина проходит через изгиб (рукоятку) лезвия для шлифования внутренней части. Наши мастера уделяют особое внимание каждому луку. Мы любим, чтобы они сияли!

ЗАКАЛКА

После всей этой тяжелой работы стальные лезвия закаляются. В зависимости от модели это делается путем солевой или вакуумной закалки. Оба метода дают один и тот же результат: твердое лезвие, которое будет оставаться острым в течение очень долгого времени.

Оба метода дают один и тот же результат: твердое лезвие, которое будет оставаться острым в течение очень долгого времени.

ГРУППА

Затем закаленные половинки обрабатываются в течение ночи в машине для удаления заусенцев и полировки, называемой грохотом. Это вращающийся барабан, наполненный керамическими камешками и полировочной пастой, которые удаляют следы от шлифовки и придают лезвиям гладкую поверхность.

СБОРКА

Теперь лопасти готовы к сборке. Это деликатная задача, когда сборщик выбивает идеальную кривую на каждом лезвии. Высококвалифицированная работа, на освоение которой уходят годы, и в ней вся разница между ножницами массового производства и Эрнестом Райтом.

СОЕДИНЕНИЕ КРАЯ

И СОЕДИНЕНИЕ ИХ ВМЕСТЕ

После того, как ножницы собраны, на них наконец надеваются острые края. Это делается на хорошо известной и очень старой «Шлифовальной машине с большим колесом», и на обоих лезвиях остаются заусенцы. Одним быстрым движением лезвия впервые закрываются, удаляя заусенцы противоположного лезвия.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.