Гибочные станки для листового металла и арматуры своими руками, чертежи

– выражение нечастое. Намного чаще говорят и пишут «листогибочные» станки, имея в виду технические приспособления для гибки листового железа и металлических профилей. А между тем правильнее говорить «гибочные» станки, потому гнуть можно не только листовой металл, но и металлические прутья – арматуру, для которой существует отдельный вид гибочных станков.

Содержание

- Зачем нужны станки для гибки?

- Какими бывают гибочные станки

- Не листопады, а листогибы

- Ручная версия листогибочного станка

- Гибочный станок для арматуры своими руками

Зачем нужны станки для гибки?

Есть листовой металл. А есть различные профили – гнутый листовой металл самой разнообразной форма и назначения типа желобов, коньков, карнизов и других кровельных профилей. Разница в стоимости листового материала и готовых гнутых деталей различается в несколько раз.

Стало быть, гнуть листы самостоятельно – дело выгодное экономически и с профессиональной точки зрения. Когда выгодно не покупать, а делать самим – довольной редкая ситуация в современном техническом мире с узкой специализацией любого производства.

Гибка профилей на станке.Простота исполнения, высокая производительность и экономическая эффективность – отличная комбинация преимуществ, которыми обладают самодельное гибочное оборудование разных типов.

Давайте разбираться и приводить в порядок информацию по металлическим «гибочным» вопросам и способам их решения.

Какими бывают гибочные станки

для гибки.

Листогибочные станки:

- простые ручные листогибочные;

- гидравлические для профиля и листового железа;

- роликовые или валковые листогибы.

Станки для арматуры:

- ручные;

- с механическим приводом.

Дополнительно гибочный станок для арматуры может различаться по размерам.

- легкие для работы с прутьями диаметром до 20 мм;

- тяжелые – для арматуры диаметром от 20 до 40 мм;

- сверхтяжелые для гибки прутьев диаметром от 40 до 90 мм.

Как и все оборудование такого рода, гибочные аппараты могут быть ручными механическими, а могут быть оборудованы электрическим приводом. Следует сказать, что на рынке имеется огромное количество предложений высокотехнологических версий. Особенно это касается листогибов с гидравликой.

Гибочные станки с чпу, например, представлены очень широко многими зарубежными и отечественными производителями.

Не листопады, а листогибы

Разберемся с разным назначением листогибочного оборудования:

- Ручные версии предназначены для гибки листового металла по прямой линии под любым углом – от самых острых до почти 360°. Ручная сила прилагается в конкретном одном месте.

Самым простым вариантом из ручных является аппарат для гибки под углом в 90° с помощью траверса.

Самым простым вариантом из ручных является аппарат для гибки под углом в 90° с помощью траверса. - Гидравлические версии работают по совсем другому принципу: металл деформируется с помощью гидравлического удара. В домашних условиях такие варианты не используются, это очень эффективное профессиональное оборудование предназначено для серьезных промышленных предприятий.

- Роликовые гибочные станки с помощью валков производят гибку не под углом, а по окружности. На роликовых приспособлениях можно делать даже трубы.

Самодельный листогибочный станок можно сделать по первому и третьему вариантам. Разберем подробнее процесс их изготовления. Чтобы сделать гибочный , нужно начинать с технических установок.

Для того, чтобы оборудование было долговечным, простым в исполнении и достаточно дешевым по общим денежных затратам на материалы и инструменты, нужно рассчитать его производительность и технические возможности.

Ручная версия листогибочного станка

Вот что получается с учетом мышечной силы человека среднего роста, который собирается работать стабильно и без авралов:

- Ширина листового металла не должна превышать 1-го метра.

- Толщина листов для сгибания не должна превышать 0,6 мм для оцинкованного железа, 0,7 мм для алюминия и 1,0 мм для меди.

- Долговечность аппарата должна быть не меньше 1200 рабочих циклов без ремонта, иначе он будет нерентабельным.

- Сделать все, чтобы необходимость в дополнительной сварке была минимальной.

- Угол сгибания листового металла, не требующий ручной доводки, должен составлять не меньше 120°.

- Минимизировать разного рода дополнительные токарные и фрезерные операции.

Еще одним важным условием, влияющим на производительность и качество работы, является соблюдение правил эргономики: нужно сделать так, чтобы гибочный был вам удобен и с ним было комфортно работать.

Гибка трубы на ручном станке.Сейчас немного физики. Главным материалом для гибочного оборудования является традиционная конструкционная сталь. Исключение составляет траверса, которую лучше заменить на швеллер. Дело в том, что отдача на траверсу от сгибаемого металлического листа никогда не бывает равномерной по своей ширине. Шире всего отдача в середине, на краях, где нет подпоры, эта отдача минимальна.

Во-вторых, нагрузка на нашу несчастную траверсу вместе с прижимом «растекается» и на дальних участках дает растяжку. А металл никогда не любил растяжку – он быстро устает от такого рода деформаций. Поэтому, если не обратить внимания на проблемы траверсы, уголок в середине может быстро деформироваться, и в середине сгиба появится вздутие.

Мы рассмотрели общие требования к гибочному листовому оборудованию, теперь приступим к конкретным моделям, чьи характеристики должны быть оптимальными для вас и только для вас.

Вот главные пункты, которые нужно знать и учесть перед тем, как приступить к работе:

- Предельная ширина в миллиметрах листового металла, обычно это 1000 мм.

- Максимальная толщина листа металлической заготовки в миллиметрах.

- Допустимые значения углов гибки, диапазон от минимального до максимального.

- Высота, длина и ширина самого аппарата.

- Желательная точность сгибания металлических листов.

Безусловно, все эти предельные значения будут зависеть от ваших намерений и условий применения станка. Если, например, вы собираетесь заниматься работами по кровле, вы будете иметь дело с листами толщиной 1 мм или меньше, а сделаны они будут из стали или оцинкованной меди.

Ну а если у вас в планах производство элементов для металлических ограждений, то толщина листов может достигать 2-х или 3-х миллиметров.

Вот с определением размеров углов гибки будет немного сложнее. Верхний предел, то есть предельное максимальное значение в 180° — это понятно. А вот на минимальное значение гибочных углов влияет интересное явление, которое называется пружинение.

Пружинение – уменьшение градуса угла гибки из-за физической упругости металла, который деформируется в станке.

Это явление нужно учитывать, и вот от чего оно зависит:

- Свойства металла в виде пластичности. Например, очень по-разному ведут себя стальные сплавы. Высокоуглеродистые стали показывают предельный угол пружинения вплоть до 12°, а низкоуглеродистые – в диапазоне всего лишь 5° — 7°. Высоколегированные стали и алюминиевые сплавы показывают пружинение еще выше: 12° — 15°.

- Толщина металлического листа. Понятно, что чем тоньше лист, тем меньше у него пружинение.

- Угол сгибания. Чем меньше нужный угол, тем выше пружинение у всех металлов. Гибка металлических листов под малым углом, например, меньше 20°, вручную практически невозможна. Невозможна она и на домашних гибочных станках – дело в высоком пружинении. Гибку металла под малыми углами производят только в промышленных условиях в сочетании с продольным растяжением листов. Если вам нужен малый острый угол в обязательном порядке, уж лучше сделать его с помощью молотка. Со станком это не получится.

Пружинение!

Пружинение!

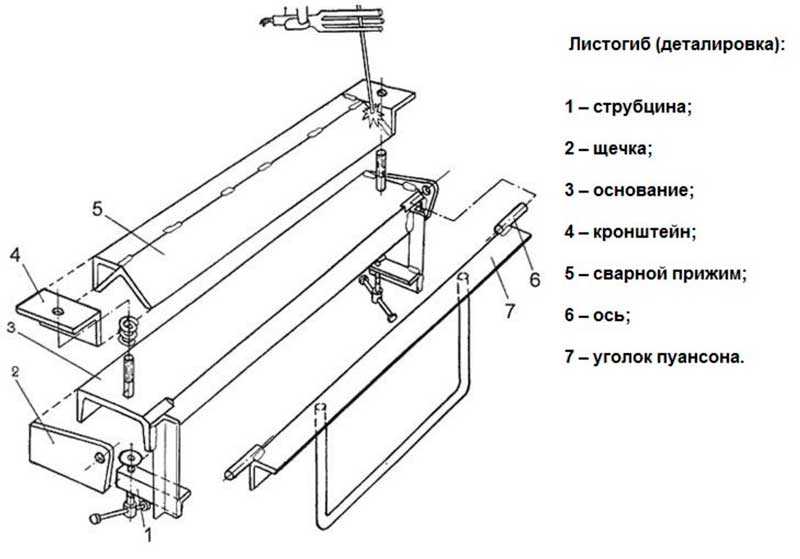

Самой простой и распространенной версией для гибки листового металла является вариант с поворотной траверсой. Он работает просто и чрезвычайно эффективно.

Вот чем нужно запастись, чтобы сделать гибочный станок для листового металла своими руками:

- Широкополосная листовая сталь для изготовления балок: нижней, верхней и поворотной.

- Швеллер из стали номером не ниже 6-ти мм. На всякий случай: швеллер – это стандартный профиль из черного проката.

- Стальные уголки для опорной рамы.

- Набор крепежных изделий – винты и барашки, пружина.

- Стальной прут для ручного привода, чтобы поворачивать стальную балку.

- Слесарные тиски.

- Петли от стальных входных дверей.

- Два стальных листа или тавра складываем вместе, после чего в них делаем одинаковые выемки. Края этих выемок выставляем под углом в 45°, а в третьем листе или тавре, который будет играть роль прижимной планки, после обрезки проделываем более глубокую выемку.

- Петли от стальных входных дверей привариваем с обеих сторон.

- К одному из первоначальной пары тавров привариваем по два стальных треугольника или укосины для крепежа на них прижимной планки с помощью специального фиксатора в виде болта. Гайки этого болта привариваются прямо к укосинам.

- Теперь занимаемся прижимной планкой: к верхней части привариваем металлические заготовки с центральным отверстием диаметром, чуть большим диаметра болта. Сопоставляем отверстия с приваренной гайкой, чтобы они были на одной линии, привариваем.

- Прижимная планка должна подниматься на 5 – 7 мм. Это делается с помощью пружины, которую надеваем на болт в «ухе», после чего плотно закручиваем гайку. Точно такую же пружину устанавливаем на противоположном конце. Если все правильно, прижимная планка будет самостоятельно подниматься при откручивании.

- Ручками для закручивания можно сделать отрезки арматуры, приварив их к шляпке винта. К подвижному тавру также привариваем ручку.

Станок готов.

Станок готов.

Теперь о тесте на точность: правильно ли гибочный станок будет работать. Пробовать нужно полосу из картона с толщиной, аналогичной листопрокату, с которым вы собираетесь работать. Добиваемся ровной высоты полок картонной полосы. На картоне не должно быть никаких деформирующих следов. Если все хорошо, гибочный станок для листового металла готов.

Гибочный станок для арматуры своими руками

Если вы будете проходить мимо какой-нибудь стройки с бетонными конструкциями, обратите внимание на оборудование этой стройки. Там обязательно будет присутствовать ручной или механический гибочный станок для арматуры.

Хрупкий по своей природе бетон без арматуры никак не обойдется, это самое простое и эффективное средство укрепления любых строительных элементов, выполненных из бетона. По строительным стандартам все угловые бетонные конструкции должны быть сделаны не просто с гнутьем, а с перехлестом в каждую сторону не меньше, чем на 0,8 метра.

По строительным стандартам все угловые бетонные конструкции должны быть сделаны не просто с гнутьем, а с перехлестом в каждую сторону не меньше, чем на 0,8 метра.

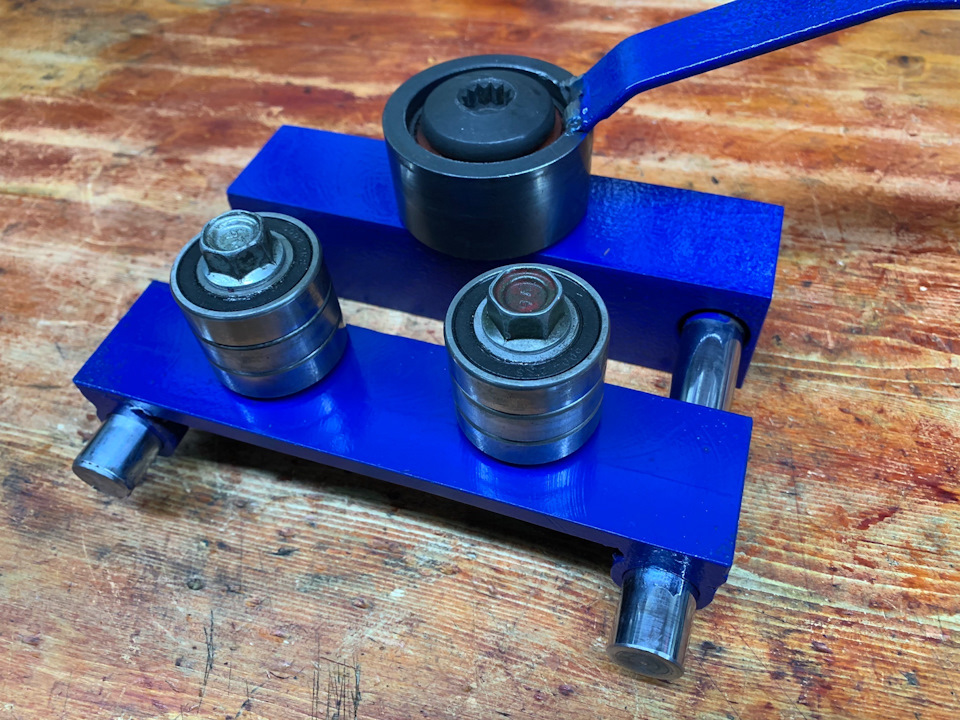

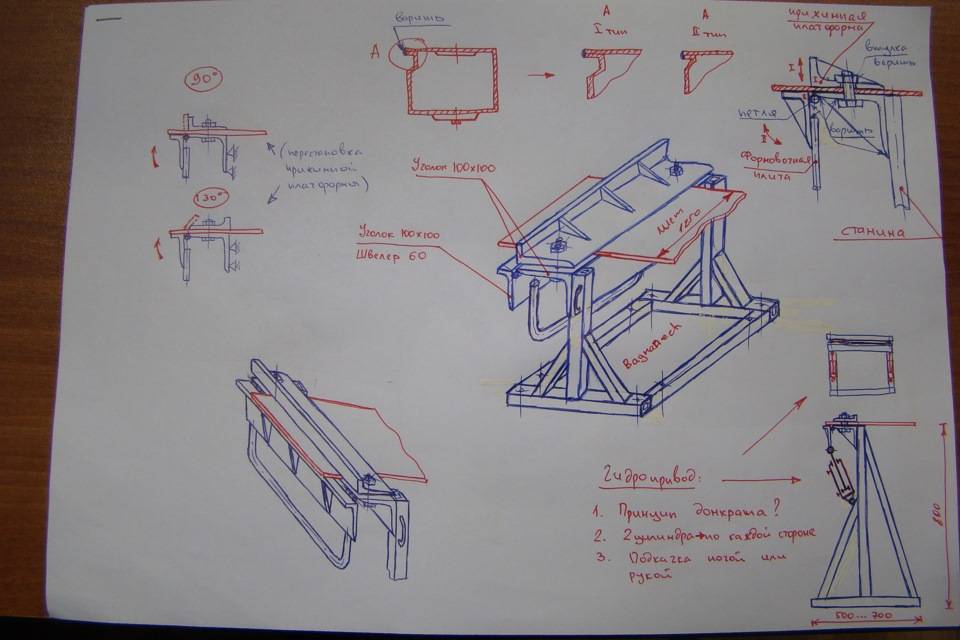

Принцип работы любого гибочного аппарата для арматурных прутьев абсолютно одинаковый: прут фиксируется между двумя роликами, а затем сгибается под углом с помощью третьего ролика. Радиус изгиба может требоваться разный, он регулируется упорным валом. Это касается .

Главный элемент гибочного станка с механическим приводом – это диск с «пальцами», который вращается и закручивает прут, закрепленный между пальцами. Работать на таком приспособлении приятно: уложить аккуратненько в зазор между пальцами пруток и начать вращать диск. Прут начинает изгибаться вокруг центральной точки.

На рынке предлагается аппараты для гибки арматуры разного типа, на любой вкус и кошелек. Они просты и доступны. Но арматуру можно гнуть и с помощью элементарного трубогиба, который легко сделать самостоятельно.

Гибочный станок для арматуры своими руками ограничен единственным фактором: диаметр прутка не должен превышать 10 — 14 мм. Высокая производительность также не про самодельный станок, об этом нужно помнить.

Высокая производительность также не про самодельный станок, об этом нужно помнить.

Основа станка – станина из стали с приваренными штырем или уголком. Второй элемент – поворотный диск или платформа с рычагом и штырями для гибки. Лучше всего все элементы расположить на массивной плите, чем она массивнее, тем устойчивее будет станок и тем больший диаметр прутков можно будет обрабатывать.

Самодельный станок для гибки арматуры – великолепный способ сэкономить время и деньги во время строительных работ.

Прокатный гибочный станок своими руками

В рамках выполнения разного рода слесарных работ многие пользователи встают перед проблемой отсутствия необходимого оборудования. В частности, это касается прокатных гибочных станков, позволяющих придать металлической заготовке необходимую форму. К счастью, создать необходимое для работы устройство можно своими руками. Процесс не займет много времени и не потребует каких-либо продвинутых навыков.

К счастью, создать необходимое для работы устройство можно своими руками. Процесс не займет много времени и не потребует каких-либо продвинутых навыков.

Необходимые материалы и инструменты

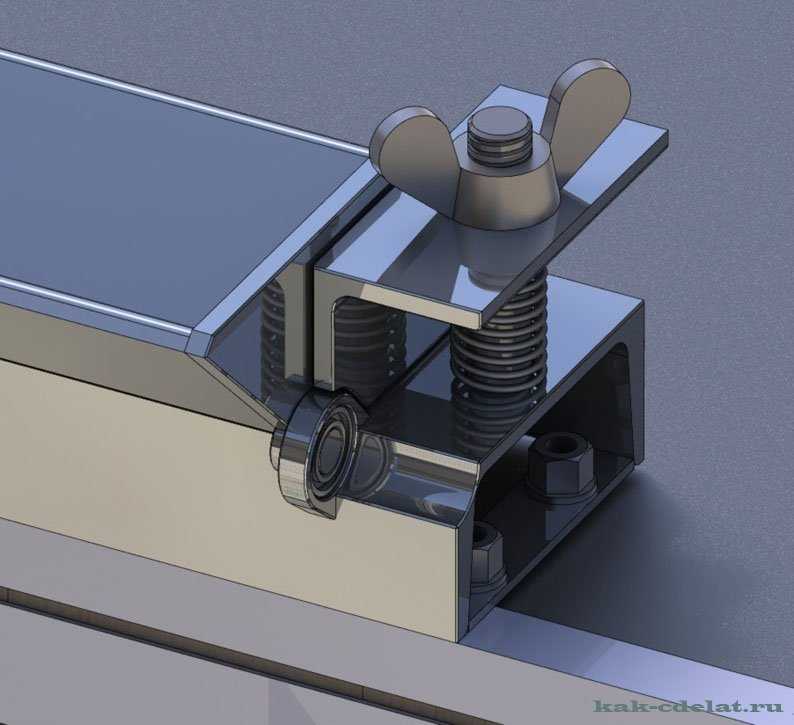

Конструкция самодельного прокатного гибочного станка отличается простотой и понятной сборкой. Никаких проблем на этапах проектирования и создания агрегата возникать не должно. Но тут стоит отметить, что для изготовления некоторых деталей самоделки потребуется токарный станок. Далеко не у всех есть доступ к подобному оборудованию. Но даже если у пользователя нет под рукой самого станка, он может просто обратиться за помощью к какому-либо токарю. Выполняемые работы не займут много времени и не потребуют значительных вложений.

В качестве основных материалов для создания самодельного прокатного станка используется следующее:

- стальной кругляк;

- металлический лист;

- строительный уголок из прочного металла;

- набор болтов для реализации крепежей;

- стальной прут круглого сечения.

Практически все компоненты можно без проблем отыскать в гараже. Если же чего-то не хватает, всегда можно приобрести материалы в специализированных магазинах по разумным ценам.

Процесс работы

Алгоритм самостоятельного изготовления прокатного гибочного станка отличается простотой и доступностью. Практически все необходимое сможет сделать любой желающий без специальных навыков или какого-либо сложного оборудования. Достаточно обладать лишь базовыми знаниями в области слесарных работ.

Порядок действий:

- Взять три стальные болванки круглого сечения и подготовить их при помощи токарного станка. Из них будут создаваться прижимной и опорные ролики.

- Первым делом создаются опорные ролики. Две заготовки фиксируются на токарном станке и аккуратно обтачиваются до нужного диаметра.

- В центре заготовок просверливаются отверстия, а с краю формируется специальная канавка.

- Теперь можно приступать к обтачиванию прижимного ролика.

Его необходимо обработать до нужного диаметра, а затем высверлить отверстие. Однако, это отверстие должно быть несколько смещенным от центра, поскольку сама по себе деталь будет функционировать по принципу эксцентрика.

Его необходимо обработать до нужного диаметра, а затем высверлить отверстие. Однако, это отверстие должно быть несколько смещенным от центра, поскольку сама по себе деталь будет функционировать по принципу эксцентрика. - Из куска листового металла вырезать монтажную пластинку. Обрезать углы, а также просверлить отверстия для фиксации роликов.

- В нижней части пластины закрепить опорные ролики при помощи болтов.

- Прижимной ролик фиксируется на пластине при помощи специального металлического вала из кругляка. Надо отрезать заготовку нужной длины, вставить ее в отверстие в ролике и тщательно обварить. Далее вал вставляется в отверстие вверху монтажной пластины.

- Надеть на вал рукоятку, созданную из стального кругляка и специальной втулки.

- Внизу пластины приварить два небольших отрезка строительного уголка, с помощью которых будет осуществляться фиксация станка в слесарных тисках.

На этом процесс изготовления самодельного прокатного станка для гибки металла можно считать завершенным. Останется только зачистить сварные швы, покрасить детали и проверить всю конструкцию в работе.

Останется только зачистить сварные швы, покрасить детали и проверить всю конструкцию в работе.

Рекомендации

Описанный алгоритм позволяет достаточно быстро создать качественный станок для гибки металлических изделий из простых и доступных элементов. С помощью этого агрегата можно работать со стальными полосами, трубами, кругляками и уголками.

Чтобы механизм прослужил как можно дольше, желательно обработать его специальным защитным составом и покрасить качественной, антикоррозийной краской. Таким образом удастся избежать появления очагов ржавчины и придать конструкции презентабельный внешний вид.

Друзьям это тоже будет интересно

Роботизированная гибка — это просто

Технология .

Желаемая геометрия без программирования

Желаемая геометрия без программированияБольше свободы для манипуляций с трубами: для лучшей гибки мы просто передали нашу систему гибки в руки наших «коллег»-роботов. Благодаря их проверенному использованию на нескольких объектах клиентов мы усовершенствовали нашу интеллектуальную систему, которая теперь предлагает дополнительные преимущества.

Очевидно, что использование роботов уже интегрировано в процесс подъема и опускания трубок. Особенность: во время гибки могут использоваться инструменты, которые уже выполняют окончательную обработку на обоих концах трубы – например, с присоединенными соединительными системами или фланцами. Потому что, в отличие от «обычного» гибочного станка, робот может достигать очень короткой длины покоя с обеих сторон, потому что он начинает сгибать с обеих сторон. Он также может обрабатывать соединения трубка-шланг-трубка после того, как шланг уже соединен с обеими трубками. Кроме того, робот, конечно же, предназначен для гибки без вибрации очень длинных труб малого диаметра.

Различные размеры труб без переналадки

JКаждый робот в стандартной комплектации имеет правый и левый гибочный станок. Таким образом, он может выполнять гибку в обоих направлениях с помощью одной гибочной головки и иметь до трех уровней гибки на каждую гибочную головку. В результате можно эффективно использовать до 3 различных размеров труб. В этом типе производственной ячейки соответствующий фиксатор трубки или держатель трубки, естественно, одновременно зажимает трубки нескольких размеров.

Программирование было вчерашним решением

В отличие от других систем, которые позиционируют трубу, роботы в нашем решении движутся вдоль компонента, чтобы выполнить изгиб. Мы интегрировали в робота ось гибки, которая приводит в движение гибочную головку.

“Программирование роботов часто является препятствием. Поэтому мы хотим реализовать в нашей системе простое, очень обычное управление. Как и в случае с обычным листогибочным станком. Использование нашего программного обеспечения t project было идеальным для этого.”

Использование нашего программного обеспечения t project было идеальным для этого.”

Jochen Frettlöh

техника: технология гибки

Чтобы устранить необходимость в сложном программировании робота-гибочного станка transfluid® (поскольку, в конце концов, не у каждой компании есть эксперт на месте), мы сосредоточились на простой в эксплуатации системе управления гибочным станком.

Это позволяет импортировать данные гибки онлайн в сочетании с программным обеспечением t project. Это дает возможность роботу обнаружить процесс и уже согнуть первую трубу в соответствии с требуемой геометрией.

Система управления также позволяет корректировать перегибы и может быть подключена к измерительным системам.

Следующий этап эволюции наших роботов-гибщиков уже в стартовых блоках. Система также может изгибаться с помощью оправки. Это позволяет с помощью этого типа системы гнуть трубы диаметром до 22 мм с внутренней оправкой и без нее.

Хотите узнать больше о нашем решении?

Или вы хотели бы посетить семинар, чтобы расширить свои знания по темам, представленным в этом или предыдущем выпуске t раз?

Тогда мы с нетерпением ждем вашего ответа!

Стефани Флапер

Отдел продаж/маркетинга

Телефон: +49 29 72 / 97 15 - 10

sflaeper@transfluid. de

de

Как сделать гибочный станок своими руками?

Домашний уют, Сделай сам

В работе по правке и гибке металлических полос и листов не обойтись без листогибочного станка. Это приспособление очень важно для возведения различных сооружений. Чертежи и определенная сноровка позволят выполнить листогибочный станок своими руками. Это может сэкономить много времени и сил, хотя многие предпочитают покупать простые и недорогие модели таких устройств.

Разнообразие

Существует пять типов гибочных станков: ручные, механические, электромагнитные, гидравлические и пневматические. Рассмотрим некоторые из них.

- Ручной листогибочный станок простой конструкции предназначен для работы с металлическими полосами или листами небольших размеров с покрытием, а также с медью и алюминием. Его покупают владельцы малого бизнеса или частные лица для изготовления элементов кровли, конструкций для рекламы или дополнительных элементов для монтажа кровельных работ.

- Гидравлический гибочный станок, а также его механический и пневматический типы относятся к вариантам серийного производства. Этот прибор прост в эксплуатации и имеет низкие шумовые характеристики за счет систем гашения вибрации. Гидравлический гибочный станок считается оптимальным вариантом для выполнения простых сгибов металлических листов. Новейшие технологии позволили создать эти устройства с автоматизированными системами управления, что обеспечивает выполнение рабочего процесса с высокой точностью.

Необходимые материалы

Решив сделать листогибочный станок своими руками, нужно помнить, что с его помощью можно выполнять только самые простые виды работ. Для сложных и более точных задач следует использовать профессиональное оборудование. Сварочный аппарат и другие материалы понадобятся для того, чтобы создать листогибочный станок своими руками. Его детали должны быть прочными и ровными. Для каркаса необходимо приобрести большой швеллер, цельную трубу и уголок. Металлические базы предлагают большой выбор необходимого материала, а в строительных магазинах можно купить линейку из алюминия и вспомогательные детали. Для изготовления прижимной и поворотной балки нужны разные углы.

Металлические базы предлагают большой выбор необходимого материала, а в строительных магазинах можно купить линейку из алюминия и вспомогательные детали. Для изготовления прижимной и поворотной балки нужны разные углы.

Сооружение конструкции

Приступаем к сборке каркаса. Для этого вам понадобится:

- Пила для швеллера и большой уголок.

- Затем приварить трубы по краям швеллера. Делайте это осторожно.

- Поверх труб нужно приварить уголок так, чтобы его вертикальная сторона располагалась своей плоскостью мастеру, который решил построить листогибочный станок своими руками. Точное выставление всех деталей даст ровный дизайн.

- После сборки рамы необходимо повесить прижимную балку. Для этого нужно хорошо прилаживать правила и канал, а затем исправлять их. Затем к прижимной балке и к заднему углу рамы привариваются петли. После этого проверяем их дееспособность.

- Для изготовления зажима на уголок привариваются петли. Относиться к этому процессу следует щепетильно.

Самым простым вариантом из ручных является аппарат для гибки под углом в 90° с помощью траверса.

Самым простым вариантом из ручных является аппарат для гибки под углом в 90° с помощью траверса.

Пружинение!

Пружинение!

Станок готов.

Станок готов.

Его необходимо обработать до нужного диаметра, а затем высверлить отверстие. Однако, это отверстие должно быть несколько смещенным от центра, поскольку сама по себе деталь будет функционировать по принципу эксцентрика.

Его необходимо обработать до нужного диаметра, а затем высверлить отверстие. Однако, это отверстие должно быть несколько смещенным от центра, поскольку сама по себе деталь будет функционировать по принципу эксцентрика.