Измельчитель веток садовый электрический своими руками:виды ножей,фото

Электрический измельчитель для веток садовый – устройство для дробления дерева и растений. Незаменим на дачном участке, позволяет готовить более качественный материал для компоста и освободить территорию от лишнего мусора. Измельчители имеются в свободном доступе в продаже, но если не существует возможности приобрести его, то можно изготовить его своими руками. Электродвигатель достаточно лёгок, не производит сильного шума, и не загрязняет атмосферу выхлопами. Единственный его минус состоит в том, что ему требуется источник питания. Поэтому его местоположение ограничивается доступностью розетки.

Содержание

- Устройство и принцип работы садового измельчителя.

- Виды ножей

- Садовый измельчитель с системой из дисковых полотен.

- Садовый измельчитель с одним кругом.

- Измельчитель с двумя валами

- 44 фото самодельного измельчителя:

Устройство и принцип работы садового измельчителя.

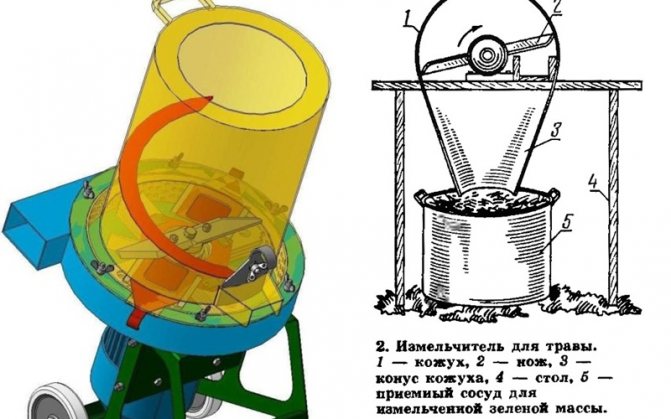

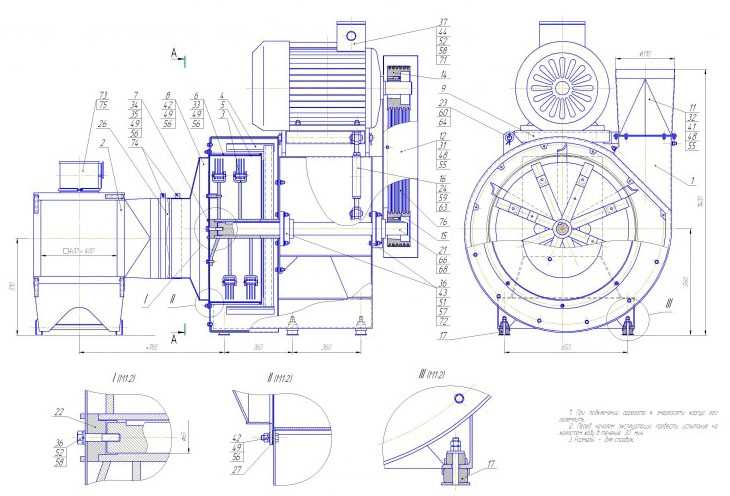

Конструкция его крайне проста: он включает в себя двигатель, вал с ножами для измельчения, металлический каркас, раструб для приёма ветвей и защитный корпус. Вращаясь, мотор запускает движение вала напрямую либо с помощью ремня, приводя в действие ножи. В раструб отправляют ветви деревьев, кустарника растения, которые измельчаются лезвиями, и на выходе получают мелко раздробленный продукт.

Электрический двигатель с мощностью до 1,5 кВт способен переработать ветки толщиной не более 2 см. Пригоден для небольших владений с низким уровнем занятости. Мотор с мощностью от 3 до 4 кВт измельчает ветки толщиной до 4 см, подойдёт владельцам маленького сада. Мотор с мощностью двигателя 6 кВт подходит для больших хозяйств и дробит ветви толщиной от 10 см.

Виды ножей

Первым этапом необходимо определить, какой тип ножей будет использоваться в агрегате. От этого будет зависеть выбор необходимых материалов. Самостоятельно можно изготовить следующие виды:

- систему из дисковых режущих полотен;

- металлический круг, с закреплёнными на нём лезвиями;

- механизм из двух валов с ножами.

Самым простым в изготовлении будет первый вид устройства, материал для него не потребует специальной обработки. Дисковое и валовое устройства потребуют специальных навыков, при их изготовлении нужно будет вырезать из металла запчасти определённой формы, что трудновыполнимо в домашних условиях и, возможно, потребует обращения к мастеру.

Садовый измельчитель с системой из дисковых полотен.

Это измельчительный аппарат, где основным режущим элементом являются дисковые пилы. Достаточно прост в изготовке, если имеются навыки сварщика.

Важно! Приобретать необходимо качественные твердосплавные насадки. Это поможет избежать их частой замены и заточки.

Рама для агрегата строится по общему принципу для любого типа. Материалы должны быть качественными, способными выдерживать вибрацию от мотора. Для работы потребуется:

- металлический профиль;

- болгарка;

- сварочный аппарат.

Металлический профиль нарезается болгаркой на четыре отрезка длинной до 40 см и два по 80 см. При помощи сварки соединяются длинные и короткие заготовки так, чтобы получился прямоугольник. Оставшиеся две заготовки, помещают и сваривают внутри получившейся фигуры, с учётом размеров и месторасположения системы пил и двигателя.

При помощи сварки соединяются длинные и короткие заготовки так, чтобы получился прямоугольник. Оставшиеся две заготовки, помещают и сваривают внутри получившейся фигуры, с учётом размеров и месторасположения системы пил и двигателя.

Режущие пилы можно приобрести в магазине, желательное количество – до 20 штук толщиной от 6 до 10 мм.

- Режущие пилы набирают на ось того же диаметра, что и посадочные диски, чередуя с тонкими шайбами. Необходимость разделения вызвана тем, что зубцы дисковых полотен слегка изогнуты в стороны и при работе будут сцепляться друг с другом. С двух сторон система закрепляется гайками.

- На раму приваривается крепёж для подшипников. Подшипники одеваются на шпильку и закрепляются, после этого – система крепится на каркас.

- На один конец шпильки прикрепляется шкив и фиксируется с помощью стопорного кольца.

- Систему с боков следует защитить кожухом, сваренным из металлического листа.

- Раструб для приёма веток устанавливают на защитный кожух, его можно изготовить из оцинкованной стали, но сделать его более крепким и долговечным позволит листовой металл.

- Для двигателя на другой конец рамы приваривается лист металла размерами, соответствующий конструкции. В листе прорезают удлинённые отверстия. Их размеры определяют исходя из креплений двигателя.

- Мотор крепится к листу и натягивается приводящий ремень.

Для удобства использования аппарата, его можно оснастить колёсной базой или приварить ножки, отрегулировав высоту под свой рост.

Дисковый измельчитель прекрасно справляется как с толстыми, так и тонкими ветками, но он создаёт много пыли, и щепки могут застревать между зубчиками. Поэтому после каждого использования его необходимо тщательно чистить.

Садовый измельчитель с одним кругом.

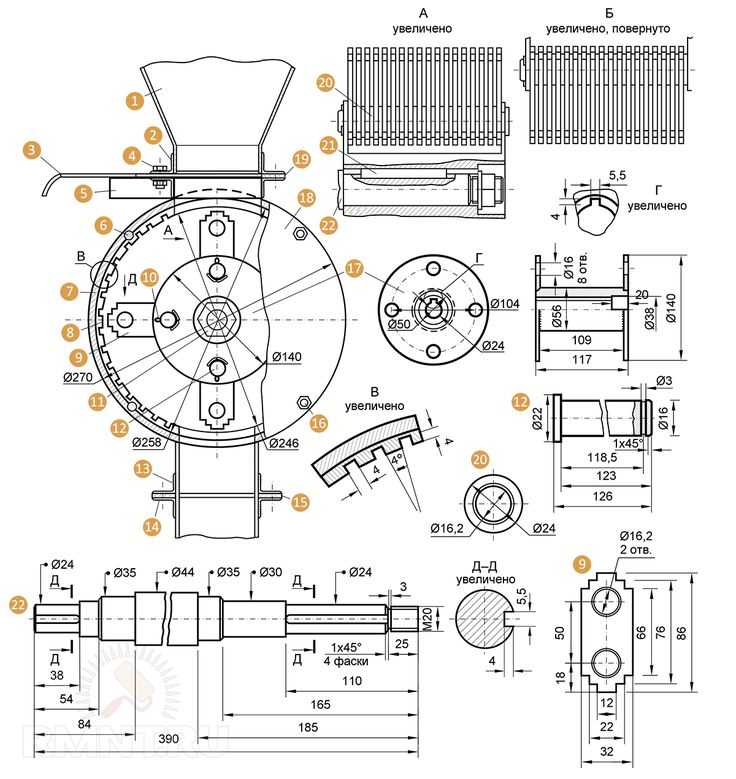

Основным рабочим элементом является твёрдый диск толщиной не менее 15 мм и диаметром примерно 30 см. Его можно выточить самостоятельно или на заказ, если найти готовый не удается.

- В центре диска делается отверстие, предназначенное для шпонки, а края прорезываются через одинаковое расстояние. Их количество зависит от того сколько ножей необходимо разместить на круге.

Обычно ставят от 1 до 3 ножей, в зависимости от того, какой размер щепы требуется получить в результате. Рядом с прорезами высверливаются крепёжные отверстия.

Обычно ставят от 1 до 3 ножей, в зависимости от того, какой размер щепы требуется получить в результате. Рядом с прорезами высверливаются крепёжные отверстия. - Ножи закрепляются на диске болтами под ключ шестигранник с потайной головкой. Это поможет избежать их повреждения и стирания в процессе эксплуатации прибора. В противоположную от направления ножей сторону, привариваются поперечные угловые планки, выталкивающие стружку наружу.

- Для корпуса из плотного листа стали вырезается пара одинаковых деталей, представляющих собой круг, с наложенным на него прямоугольником. Диаметр изделий должен превышать диск с ножами примерно на 5 см.

- Узкая стенка корпуса формируется полосой металла, её ширина должна позволять маховику свободно вращаться внутри.

- Корпус собирается при помощи сварки. Полоса боковой стенки прихватывается к нижней стороне корпуса, и проверяется наличие свободного расстояния между стенкой и кругом. После этого бочонки прихватываются к боковой стенке и корпус тщательно проваривается.

- В бочонках для крепления делаются отверстия под болты, соединяющие верхнюю крышку с корпусом. В центре крышки и нижней пластине сверлится отверстие для вала, вращающего диск с ножами.

- В нижней пластине высверливают отверстия, в которые крепится опорный подшипник; в верхней прорезают отверстие для приёма веток.

- Теперь можно собирать корпус воедино, устанавливать его на каркас с мотором, закрепляя болтами и натягивать ремень.

Для подобного маховика требуется мощный мотор, способный раскрутить его. Измельчитель прекрасно справляется с небольшими ветвями деревьев и кустарником, но толстые сучья могут представлять для него проблему.

Измельчитель с двумя валами

Каркас изготавливается так же, как и для измельчителя с дисковыми пилами. Расстояние между поперечными трубами следует рассчитать так, чтобы поместился барабан.

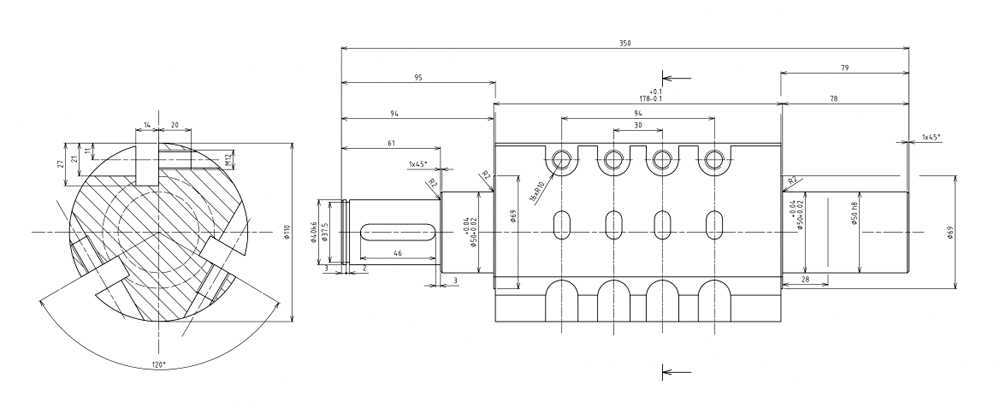

- Вал для барабана измельчительного аппарата берётся исходя из комплектации лезвий: при использовании четырёх лезвий заготовка имеет квадратную форму, если три – то круглую.

- Кончики квадратной обтачивают до круглых так, чтобы они вместились в подшипники. На круглой заготовке для крепления ножей делают 3 плоских среза.

- Для изготовления лезвий допустимо использовать рессору автомобиля, отрезав от неё куски нужного размера, заточив и сделав отверстия для крепления болтами.

- Приложив лезвия к валу, пометьте точки крепления, высверлите в них отверстия и нарежьте резьбу.

- Для барабана нужны две пластины металла, которые послужат стенками. В них необходимо проделать отверстия для подшипников. Прорезывание отверстий может оказаться сложным для самостоятельного исполнения, в этом случае лучше обратиться в мастерскую.

- После изготовления вставляются подшипники.

- Накладки на металлические стенки закрепляются болтами.

- Валы с лезвиями вставляются в подшипники и закрепляются.

- Стенки соединяются с помощью металлических шпилек и фиксируются гайками.

- Приёмный отсек изготавливается из металлических листов. Из него вырезаются четыре трапеции.

Кромку самой узкой стороны загибают на пять сантиметров: три заготовки в одну сторону, и одну в противоположную. Раструб собирается с помощью сварки или заклёпок.

Кромку самой узкой стороны загибают на пять сантиметров: три заготовки в одну сторону, и одну в противоположную. Раструб собирается с помощью сварки или заклёпок. - На отогнутом крае высверливаются крепёжные отверстия.

- По окончании сбора барабана, на валы одевают шестерёнки. Они обеспечивают синхронное вращение вала с ножами, приводящегося в движение двигателем.

- Конструкция устанавливается на раме и закрепляется с помощью болтов.

- Все внутренние детали закрываются защитным каркасом, для предотвращения попадания в него мелких частиц древесины.

Этот аппарат характеризуется высокой мощностью, и идеально подходит для переработки толстых веток.

Независимо от вида конструкции в любом случае не стоит пренебрегать защитными мерами. Нельзя засовывать руки в раструб приёмника и пытаться поправлять в нём ветви во время работы. Нелишними будут защитные очки, предотвращающие попадание мелкого мусора и опилок в глаза. Если поддерживать измельчитель в чистоте, то он будет пригодным для измельчения плодов. Следите за тем, чтобы в измельчитель не попадали посторонние предметы, такие как стекло, пластиковые изделия, бумага или камни, они могут привести к повреждению ножей или забить их, застопорив вращение.

Следите за тем, чтобы в измельчитель не попадали посторонние предметы, такие как стекло, пластиковые изделия, бумага или камни, они могут привести к повреждению ножей или забить их, застопорив вращение.

Нельзя сказать, что устройство выйдет совсем без затрат, но в сравнении со стоимостью магазинных вариантов, он будет достаточно экономичным. Многие детали к нему можно найти в собственных запасах или обратившись в пункт приёма металла. Кроме того, такой аппарат не потребует ремонта в специальном сервисе, все поломки и текущий ремонт можно осуществлять самостоятельно, без труда разбирая и собирая его.

44 фото самодельного измельчителя:

как сделать шредер в домашних условиях по чертежам

Главная » Техника

Содержание

Опытный садовод прекрасно знает, что каждую осень и весну нужно обрезать ветки деревьев и проводить их чистку. Но ветки от такого обрезания — весьма неудобные отходы. Собранные на одну кучу, они занимают много места, а в печь их все сразу и не засунешь. И поэтому долго приходится рубать их топором или пилить. Самый подходящий вариант для молодого хозяина — сделать измельчитель веток своими руками.

Но ветки от такого обрезания — весьма неудобные отходы. Собранные на одну кучу, они занимают много места, а в печь их все сразу и не засунешь. И поэтому долго приходится рубать их топором или пилить. Самый подходящий вариант для молодого хозяина — сделать измельчитель веток своими руками.

Виды садовых измельчителей

Такие конструкции в быту называют по-разному. К примеру, известны названия щепорезка, шредер, веткоизмельчитель или щеподробилка. Но это далеко не все. И несмотря на множество названий, конструкция и строение у таких устройств практически всегда остаётся идентичной.

Они состоят из следующих элементов:

- Основой всему служит рама из стали.

- Мотор. Как правило, устанавливают электродвигатели или дизельные варианты.

- Механизм дробления веток.

- Передача от мотора к режущему механизму (в основном состоит из ремня).

- Кожух для защиты.

- Основа также имеет две ёмкости: одна для подачи веток, а вторая для сбора уже измельчённых.

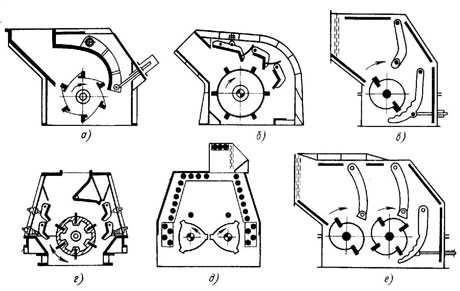

Фактически разница между многими моделями в конструкции режущего механизма, а все остальные детали имеют только разные размеры.

В основном для создания дробильной системы применяют такие решения:

- На центральной части вала крепятся дисковые пилы с крепкими металлическими зубьями.

- Создание конструкции, которая напоминает форму фуганка на циркулярке. На крутящемся валу закрепляются ножи в продольных пазах. Они сделаны из углеводородной стали. В таком аппарате ветки должны входить в конструкцию под углом 90 градусов к ножам.

- Дисковая дробилка. На большом диске крепятся ножи. Для такой конструкции ветки должны подаваться под углом 40 градусов.

- Конструкция с двумя валами. Она состоит из двух валов, которые вращаются в разных направлениях, один против часовой стрелки, а нижний вал по часовой стрелке. Таким образом, ветки самозатягиваются механизмом. Подавать побеги нужно в перпендикулярном положении.

Для того чтобы увеличить крутящий момент и мощность при резке, для подобных конструкций применяется маховик, который установлен на свободную часть вала. Но для дисковой дробилки его закреплять нет смысла, так как в роли маховика выступает сам диск дробилки.

Но для дисковой дробилки его закреплять нет смысла, так как в роли маховика выступает сам диск дробилки.

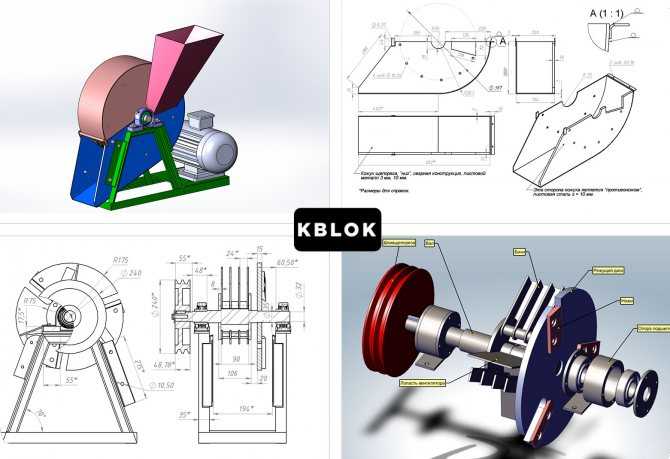

Самые популярные самодельные модели — это первые три вида из вышеуказанного списка. Самодельный веткоруб своими руками с двумя валами — довольно сложная конструкция, которую собрать сможет не каждый, а цена её будет значительно выше обычных моделей.

Практическое руководство

Перед началом работ по созданию сучкорезки своими руками нужно понять, что сделать его без особых навыков слесарных и токарных работ невозможно. Но всё же если таких навыков нет, но подобный аппарат нужно сделать, то можно обратиться за помощью к опытным специалистам и заказать работы у них. Также необходимо подготовить весь нужный инструмент.

Процесс по созданию сучкодробилки условном можно разделить на несколько этапов:

- Для начала следует выбрать нужную конструкцию веткодробилки.

- Подобрать двигатель (электрический или дизельный), а также рассчитать расстояние привода.

- Подготовка всех необходимых деталей и подгонка их на токарном станке.

- Сборка рамы.

- Установка режущего механизма и привода к нему.

- Подборка кожуха и защиты для конструкции.

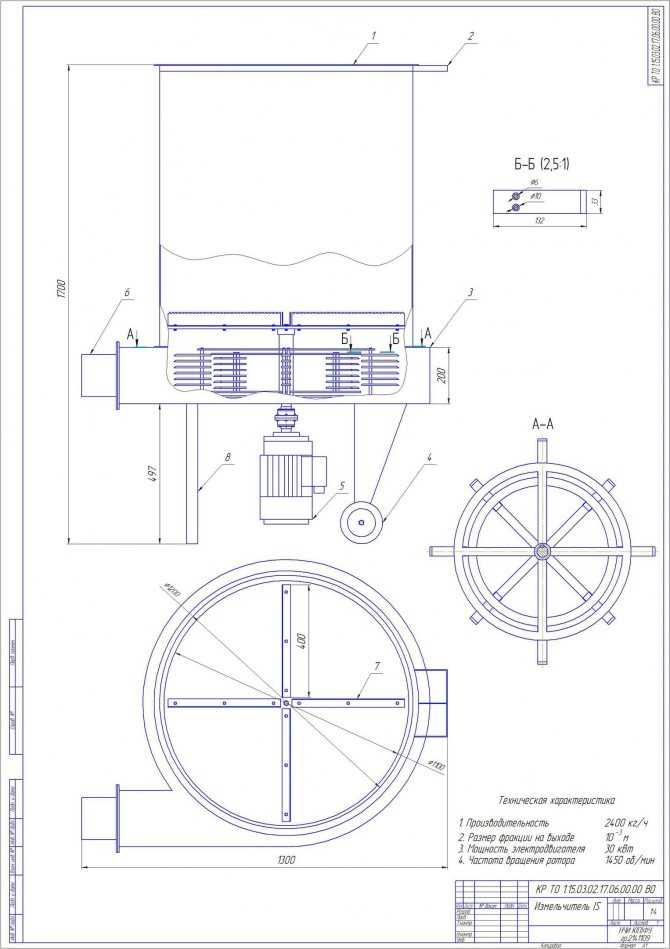

Важно также подобрать правильные схемы для работы. Чертежи измельчителя веток своими руками можно сделать только тогда, когда есть хотя бы небольшой опыт работы с черчением подобных конструкций. В противном случае нужно будет такие заказывать у мастеров, что само собой потянет дополнительные средства из бюджета на постройку. Дешёвый вариант — посмотреть такие схемы в интернете. Нужно понимать, как устроен сам механизм.

Всё это подходит для конструкции с ремённой передачей, так как она простая в производстве и эксплуатации. В случае возникновения какой-либо поломки ремень соскочит с вала и шкива мотора и прекратит свою работу, что не скажешь о передаче с редуктором.

Если говорить о том, какой из вариантов конструкции выбрать для домашнего пользования, то здесь можно дать несколько рекомендаций:

- Аппарат из дисковых пил — это идеальный вариант для того, чтобы получить маленькую стружку и при этом несильно потратиться на электричество или солярку.

- Если нужно перерабатывать ветви маленького диаметра, но очень длинные, то лучшим вариантом будет механизм на основе фуганка.

- При необходимости дробления большого количества веток диаметром до 4 сантиметров, то лучшим вариантом будет производство дисковой дробилки.

Переработанные ветки очень часто используют садоводы в качестве основы для компоста. Также из такой стружки можно изготавливать брекеты и отапливать дом или же топить напрямую стружкой.

Когда тип конструкции выбрать можно смело приступать к подпорке всех необходимых деталей и инструментов.

Смотрите это видео на YouTube

Выбор двигателя и ремённой передачи

От мощности двигателя будет непосредственно зависеть насколько толстые ветки удастся перерабатывать. Такой мотор можно приобрести на рынке, причём нужных параметров и технических характеристик. Но лучше снять двигатель со старой техники или купить. Таким образом, можно значительно сэкономить деньги.

Для принятия правильного решения по такому выбору нужно прислушаться к нескольким советам:

- Для электрического мотора идеальными показателями будет сила от 2.5 — 3.5 кВт, но как минимум 2 кВт. Двигатели меньших значений могут использоваться для сбора травы и небольших веток.

- Дизельный мотор, в свою очередь, должен иметь как минимум 5−6 лошадиных сил. Подобные двигатели ставятся на обычные мотоблоки.

- Покупка и установка электромотора большой мощности не целесообразна, так как он расходует слишком много энергии, а проделанная работа не будет этому соответствовать. Его можно установить только в том случае, когда он просто завалялся в сарае или его сняли с неработающей старой техники.

Обороты двигателя при выборе не так важны, поскольку их можно увеличить шкивом благодаря ремённой передаче.

Для того чтобы веткорезка успешно перерабатывала отходы деревьев, нужно обеспечить обороты двигателя не менее 1500 в минуту. Значение при этом имеет не сама скорость ножей, а крутящий момент или прилагаемое усилие. Расстояние между шкивами также не играет большой роли. Единственным нюансом при этом может быть уменьшение КПД и силы натяжки ремня.

Значение при этом имеет не сама скорость ножей, а крутящий момент или прилагаемое усилие. Расстояние между шкивами также не играет большой роли. Единственным нюансом при этом может быть уменьшение КПД и силы натяжки ремня.

Перед тем как заказывать у токаря производство шкивов, необходимо подумать о том, для каких целей будет использоваться такая конструкция. Возможно есть смысл сделать несколько ручьёв в шкиве, с помощью которых можно будет с лёгкостью менять обороты режущего вала. К примеру, на меньшие обороты можно поставить при работе с травой и стеблями кукурузы, а на большие при переработке ветвей от деревьев.

Смотрите это видео на YouTube

Необходимые материалы

Идеальным вариантом для экономии средств при выборе и подготовке всех комплектующих — отыскать их и снять со старой техники. В дачном хозяйстве их найти не так уже и сложно.

Для того чтобы собрать раму конструкции, нужно подготовить такие элементы:

- Угольник шириной от 4 до 6 сантиметров.

- Два угольника по 3−4 сантиметра в ширину.

- Швеллер от № 4 до № 10.

- Круглые трубы диаметром 4 сантиметра.

Крепление двигателя осуществляется на листе из металла толщиной в 1 сантиметр, а его размеры должны быть больше самого двигателя на 3−5 сантиметров с каждой стороны.

Для натяжки ремня можно применять два варианта:

- Отверстия, проделанные в листе, на котором будет крепиться мотор, делают продолговатыми. За счёт этого двигатель можно будет отодвигать в сторону и менять его положение.

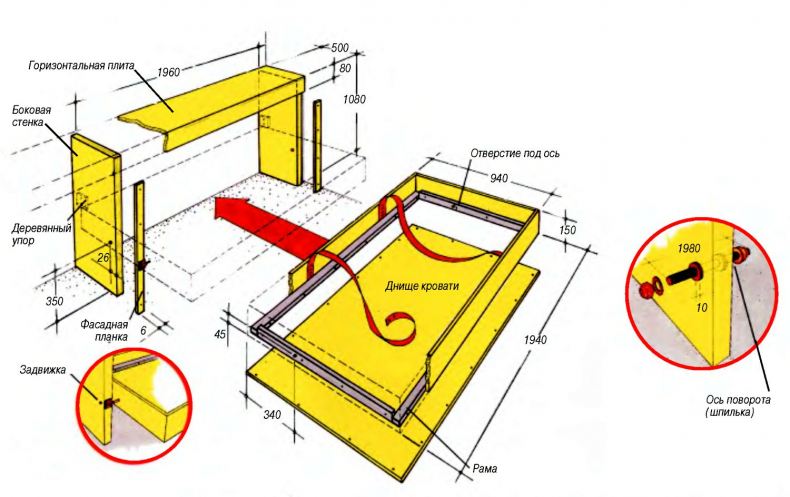

- Эта же плита монтируется таким образом, что её один конец находится на шарнире, и ремень будет натягиваться за счёт веса самого двигателя. С другой стороны плита крепиться на двух шпильках и затягивается болтами.

Чтобы изготовить простую конструкцию, нужно приобрести 20−30 дисковых пил, которые имеют наконечники из твёрдых сортов металла. Также к пилам нужно подготовить шайбы диаметром 2 сантиметра. Таким образом, можно получить рабочий режущий механизм длиной в 8 сантиметров, и при желании его можно изменять, снимая или добавляя количество пил.

Важно знать, что крепить пилы вплотную друг к другу категорически нельзя. Это обосновывается тем, что толщина зубьев диска немного больше, чем его основание, поэтому компенсировать расстояние между пилами нужно как раз с помощью шайб.

Вал, на который будут крепиться пилы и который приводится в действие с помощью ремней, нужно выточить из стального стержня. Но преждевременно требуется приобрести или найти два подшипника, под диаметр которых и будет протачиваться вал. Для подшипников следует сделать корпуса. Если нет желания самостоятельно это делать, то готовые конструкции можно найти на рынке или на специализированных сайтах.

Для установки пил на валу нужно прорезать резьбу. В качестве маховика можно использовать стальной диск толщиной 1 сантиметр. Как альтернативный вариант можно использовать готовый маховик от сельскохозяйственной техники или обычного автомобиля ВАЗ. Также нужно подготовить опорную плиту для веток толщиной в 1 сантиметр. Её можно вырезать из стальной пластины.

Когда выбранная конструкция выглядит как рубящие ножи, то за основу можно взять чертёж обычного фуганка. В нём только нужно будет изменить диаметры осей для уже подобранных подшипников. Ширину режущего механизма лучше уменьшить до 10 сантиметров, потому что большего размера и не понадобится. Ножи для такой щепорезки обычно делают из рессор от грузового автомобиля, предварительно их натачивая.

Также для этой конструкции дополнительно нужно будет подготовить следующие комплектующие:

- Круг из стали толщиной 2 сантиметра и диаметром 5 сантиметров. Размеры могут отличаться в зависимости от мощности самого мотора.

- Лист металла толщиной минимум 4 миллиметра. Из него изготавливается контрнож для веток.

- Для бункера металлический лист толщиной в 2 миллиметра.

- Набор болтов и гаек для крепления.

Смотрите это видео на YouTube

Производство рамы

Независимо от выбранного типа конструкции и его мотора нужно в любом случае сделать к нему раму. Она состоит из станины, на которую устанавливается весь механизм и рубильник.

Она состоит из станины, на которую устанавливается весь механизм и рубильник.

Её можно сварить из угольников и профильных труб, используя следующие рекомендации:

- Для создания основы веткоизмельчителя своими руками чертежи — это главное. Как раз по ним и нужно подбирать высоту таким образом, чтобы было удобно укладывать исходный материал. В основном основа делается на рост человека.

- Конструкция должна крепко стоять на своём месте. Поэтому её ширина должна быть не менее полуметра, а длина может быть любая.

- Прочность станине можно обеспечить благодаря привариванию дополнительных поперечин.

- Для удобства в транспортировке аппарата можно установить на конструкцию колёса.

Перед созданием чертежей шредера своими руками нужно заранее предусмотреть местонахождение двигателя. Его необходимо ставить внутри станины, чтобы он не выступал за края. Это касается всех моделей.

Самая сложная операция в производстве такого аппарата — это выточка вала и фрезерование ножей из рессоры и их наточка. Эти услуги будут стоить денег, так как сделать их самостоятельно вряд ли получится. Такую задачу можно решить проще, если есть возможность снять со старой техники цельный вал, к примеру, от циркулярной пилы.

Эти услуги будут стоить денег, так как сделать их самостоятельно вряд ли получится. Такую задачу можно решить проще, если есть возможность снять со старой техники цельный вал, к примеру, от циркулярной пилы.

Как альтернативу для обрезки щеп можно использовать саму циркулярную пилу. На привод циркулярки нужно установить режущий механизм и всё готово. Также устройство может работать и от двигателя минитрактора, нужно только сделать правильную ремённую передачу.

Смотрите это видео на YouTube

Понравилась статья? Поделиться с друзьями:

Как сделать измельчитель веток своими руками. Измельчитель веток самодельный

В последние годы наблюдается резкий рост цен на сельскохозяйственную и садовую технику. Именно этот фактор заставляет многих садоводов идти на радикальные меры и создавать самодельные газонокосилки, мотоблоки и другие приспособления. В сегодняшней статье мы поговорим об одной из разновидностей этих приспособлений и узнаем, как сделать измельчитель веток своими руками.

Преимущества самодельного оборудования

Несмотря на то, что конструкция таких агрегатов сильно отстает от внешнего вида заводских аналогов, по функциональным возможностям эта техника не уступает изготовленной на конвейере. Вся «фишка» в том, что при создании самодельной шредеры человек подбирает для нее именно те характеристики, которые нужны для обработки конкретного объема материала. И если в случае с заводскими агрегатами не всегда можно угадать с мощностью и другими параметрами, то вы сами можете выбрать, насколько производительным будет ваше оборудование. Если вы заранее подготовите чертеж и тщательно его продумаете, в итоге у вас получится машина, идеально подходящая для вашего садового участка. Зная объемы перерабатываемых отходов, их размер и твердость, вы сами сделаете самые практичные и функциональные ветки измельчителя. А производительность устройства будет зависеть от мощности двигателя, типа ножей и размера шлифовального барабана.

Подготовка к работе

Без какого элемента нельзя сделать измельчитель самих веток? Чертеж, безусловно, является главной деталью, без которой невозможно создать правильную конструкцию аппарата и размещение в нем всех агрегатов. Поэтому первым делом нужно взять лист бумаги, карандаш и хотя бы набросать будущую модель своей техники. При этом такие параметры, как длина, ширина и высота деталей, являются обязательными для проектирования таких устройств. Кроме того, в отдельной тетради подсчитайте количество и перечень всех необходимых металлических изделий и деталей, а также общее количество стали, которая будет служить основой для конструкции на чоппер.

Поэтому первым делом нужно взять лист бумаги, карандаш и хотя бы набросать будущую модель своей техники. При этом такие параметры, как длина, ширина и высота деталей, являются обязательными для проектирования таких устройств. Кроме того, в отдельной тетради подсчитайте количество и перечень всех необходимых металлических изделий и деталей, а также общее количество стали, которая будет служить основой для конструкции на чоппер.

На что еще следует обратить внимание? Составляя схему измельчителя, также разметьте расположение отверстий под крепежные болты, учтите размещение двигателя и барабана. Кроме того, укажите, где будут крепиться опорные стойки, колеса и натяжители ремней.

Особое внимание уделяется опорной платформе агрегата. Именно от его площади и габаритов будет зависеть устойчивость всей техники.

Подбираем двигатель для измельчителя травы и веток

После составления чертежа необходимо приобрести все необходимые для работы детали. Начать лучше всего с «сердца» агрегата, то есть двигателя. От того, какой тип двигателя вы выберете, зависит производительность измельчителя и стоимость его эксплуатации в целом. Всего вариантов выбора двигателя два: покупка бензинового или электрического агрегата. У каждого из них есть свои плюсы и минусы. Например, бензиновый двигатель можно эксплуатировать на дальние расстояния вне зависимости от того, где находится розетка (в отличие от электрического). Однако у электрической версии есть свои плюсы – она более экологична (отсутствуют выбросы газов, что не вредит здоровью человека), менее шумна. Бензиновый двигатель будет шуметь на всю улицу, а о его работе узнают все соседи.

От того, какой тип двигателя вы выберете, зависит производительность измельчителя и стоимость его эксплуатации в целом. Всего вариантов выбора двигателя два: покупка бензинового или электрического агрегата. У каждого из них есть свои плюсы и минусы. Например, бензиновый двигатель можно эксплуатировать на дальние расстояния вне зависимости от того, где находится розетка (в отличие от электрического). Однако у электрической версии есть свои плюсы – она более экологична (отсутствуют выбросы газов, что не вредит здоровью человека), менее шумна. Бензиновый двигатель будет шуметь на всю улицу, а о его работе узнают все соседи.

Рама

Определившись с типом двигателя, можно приступать к созданию основы чоппера – рамы. К нему будут прикреплены все остальные важные узлы и агрегаты, такие как двигатель, бункер для загрузки вторсырья и шлифовальный барабан.

Сам каркас изготовлен из металлической трубы квадратного сечения размером 50 х 50 миллиметров. Этот профиль разрезается на 6 частей, 4 из которых должны быть длиной 40 сантиметров, а 2 другие – 80 см. После этого вам понадобится сварочный аппарат и пучок электродов. С помощью этого приспособления короткие отрезки трубы привариваются перпендикулярно к концам длинных заготовок. Сооружение каркаса делайте таким образом, чтобы в итоге из швеллеров получился прямоугольный каркас. Два других профиля закреплены внутри этой рамы. Расстояние от торцевых поперечин для этих двух труб должно соответствовать установочным размерам ДВС и шлифовального барабана. После этого к самодельной болгарке приваривается металлический лист толщиной 5 мм (к одному из концов рамы). В нем делают продолговатые отверстия. Опять же, их размеры соответствуют установочным размерам мотора и барабана.

После этого вам понадобится сварочный аппарат и пучок электродов. С помощью этого приспособления короткие отрезки трубы привариваются перпендикулярно к концам длинных заготовок. Сооружение каркаса делайте таким образом, чтобы в итоге из швеллеров получился прямоугольный каркас. Два других профиля закреплены внутри этой рамы. Расстояние от торцевых поперечин для этих двух труб должно соответствовать установочным размерам ДВС и шлифовального барабана. После этого к самодельной болгарке приваривается металлический лист толщиной 5 мм (к одному из концов рамы). В нем делают продолговатые отверстия. Опять же, их размеры соответствуют установочным размерам мотора и барабана.

Далее к отбойнику привариваются 4 ножки высотой 500 миллиметров каждая. Для достижения прочности конструкции к ним крепятся металлические профили размером 20 х 20 мм.

Крепление двигателя и натяжителя

Двигатель крепится к удлиненным монтажным отверстиям пластины с помощью болтов и гаек. Вместе с ним устанавливается натяжной механизм. Состоит из уголка и 2 болтов. На обоих концах уголков просверливаются отверстия, в которые вставляются болты. Они крепятся к внутренним винтам ДВС. Благодаря этому натяжной механизм прочно «сидит» на раме.

Состоит из уголка и 2 болтов. На обоих концах уголков просверливаются отверстия, в которые вставляются болты. Они крепятся к внутренним винтам ДВС. Благодаря этому натяжной механизм прочно «сидит» на раме.

О шлифовальном барабане

На последнем этапе самодельный измельчитель веток оснащается приспособлением для обработки материала. Этот узел называется шлифовальным барабаном. Эта деталь установлена на противоположном конце рамы по отношению к размещению двигателя. Изготавливается из отрезка трубы 400 х 300 сантиметров. К торцевой части цилиндра крепится металлическая пластина, в которой сделано несколько отверстий для установки вала на подшипниках. Снизу и сверху этой детали вырезается ряд прямоугольных окон для загрузки материала. Вход 100 х 15 миллиметров, выход 20 х 30 миллиметров.

К нижней части барабана сварочным аппаратом устанавливаются 4 фиксирующие лапы. На них и на раме делаются отверстия, после чего весь точильный механизм намертво крепится к раме болтами. Затем на измельчитель следует установить ножи для самих веток. Они закреплены на стальном валу двумя дисками. На последних также делаются отверстия. На вал насаживаются три вала, после чего он вставляется в торец кожуха. На его концах подшипники установлены с опорными крышками. Последние крепятся к кожуху болтами. На данном этапе вопрос, как сделать самодельный измельчитель стружки своими руками, можно считать закрытым.

Затем на измельчитель следует установить ножи для самих веток. Они закреплены на стальном валу двумя дисками. На последних также делаются отверстия. На вал насаживаются три вала, после чего он вставляется в торец кожуха. На его концах подшипники установлены с опорными крышками. Последние крепятся к кожуху болтами. На данном этапе вопрос, как сделать самодельный измельчитель стружки своими руками, можно считать закрытым.

Плюсы и минусы использования измельчителя для обрезки

, автор Джереми Дор

Измельчители — это часть садового оборудования, без которого люди либо не видят смысла, либо не могут обойтись. Теперь, когда во многих населенных пунктах перерабатывают «зеленые отходы», многие садоводы с радостью расстаются со своим ассортиментом древесных обрезков кустов и деревьев, оставив только зелень для компостной кучи. Тем не менее, для тех, кто хочет производить высококачественный компост, измельчитель может быть важен. Но стоят ли они усилий?

Но стоят ли они усилий?

На самом деле среди садовников, которые делают много компоста, существует своего рода культ. Большинство людей мало задумывается о компостной куче и застревает в самом неприметном месте в саду, когда на нее можно бросить сорняки и овощные очистки и забыть о них. Для других искусство компостирования само по себе является вызовом: средство для достижения повышенного уровня достижений, называемого «горячее компостирование», когда куча с любовью перемешивается и переворачивается так, чтобы она «приготовилась» при температуре до 65 ° C (150 ° F). Этот процесс имеет три важных преимущества:

- Компост производится гораздо быстрее, часто менее чем за четыре месяца.

- Компост хорошо сбалансирован и часто имеет более высокое качество, особенно потому, что питательные вещества не успевают выщелачиваться из кучи.

- Возможно, наиболее важно то, что более высокие температуры убивают семена сорняков, благодаря чему получается стерильный компост.

Чтобы начать горячее компостирование, необходимы три вещи (подробности см. на веб-сайте Compost-Info-Guide):

- Достаточно большой объем материала, готовый к компостированию одновременно. Как правило, компостный ящик объемом 1 м куб должен быть заполнен.

- Правильная смесь зеленого материала (богатого азотом), коричневого материала (богатого углеродом) и воды (только влажной и при сжатии слегка слипается).

- Много воздуха.

Именно второе и третье требования делают измельчители бесценными: они измельчают коричневую древесную массу на мелкие кусочки, а это означает, что воздух и бактерии, необходимые для горячего компостирования, могут воздействовать на гораздо большую площадь поверхности материала. . Благодаря этому продукты готовятся при гораздо более высоких температурах, чем традиционные методы.

Судя по всему вышесказанному, я отношусь к категории людей, которые любят свои шредеры и не могут без них. У меня бывают моменты, когда я чувствую это, но иногда я ненавижу свой шредер.

- Они работают медленно . Чтобы сделать их «безопасными» для домашнего использования, они должны иметь небольшое входное отверстие, в которое не могут попасть руки. На самом деле настолько мал, что очень немногие ветки поместятся без особого толкания, обрезки секатором и протыкания палкой. Это особенно плохо с кустами, которые отбрасывают маленькие ветки во все стороны. Достать их до входа — задача не из легких!

- Они застревают . Это может быть отчасти потому, что мой измельчитель не является самой последней и самой лучшей моделью, но я обнаружил, что через некоторое время измельченные кусочки не выходят из выходного желоба, и он останавливается. В основном это происходит, когда я добавляю слишком много зеленого материала, не уравновешивая его достаточным количеством сухого коричневого материала. После заклинивания его необходимо отсоединить, гаечным ключом открутить стопорный болт, открыть и очистить, прежде чем начинать все заново.

- Они неловкие . Защитные очки и наушники необходимы, чтобы защитить себя от случайного летящего куска материала, а ужасный грохот, который они издают, изгоняет кого-либо еще из этого района (я думаю, меньше проблем с «тихими» измельчителями, но я не думаю, что они действительно тот молчит).

В прошлые выходные я обрезал два куста в своем саду. Одна из них — буддлея, которую нужно сильно обрезать, а другую нужно уменьшить вдвое. Спустя чуть более получаса кусты были подстрижены, а материал готов к измельчению. Потребовалось еще три часа, чтобы превратить его в измельченный материал, смешанный с различными сорняками и другими старыми растениями. В конце этого процесса я произвел достаточно материала только для одного горячего бункера для компостирования. Я очень горжусь результатом, но весь процесс выглядел так, будто я боролся с измельчителем, чтобы выполнить работу. Стоило ли это того, чтобы провести три часа выходных, которые я мог бы провести с женой и детьми? Возможно, когда следующей весной я разложу компост на молодых растениях, я скажу, что так оно и было.

Обычно ставят от 1 до 3 ножей, в зависимости от того, какой размер щепы требуется получить в результате. Рядом с прорезами высверливаются крепёжные отверстия.

Обычно ставят от 1 до 3 ножей, в зависимости от того, какой размер щепы требуется получить в результате. Рядом с прорезами высверливаются крепёжные отверстия.

Кромку самой узкой стороны загибают на пять сантиметров: три заготовки в одну сторону, и одну в противоположную. Раструб собирается с помощью сварки или заклёпок.

Кромку самой узкой стороны загибают на пять сантиметров: три заготовки в одну сторону, и одну в противоположную. Раструб собирается с помощью сварки или заклёпок.