необходимые материалы и пошаговая инструкция

Мастера ножеделы славились со времён древней Руси. В наших мужчинах течёт кровь предков, и остановиться они попросту не в состоянии. Изготавливают клинки из любого материала. Нож из сверла – как ни парадоксально, это реальность.

Нож из сверла своими руками.Содержание

- Необходимые материалы и инструменты

- Свойства стали свёрла

- Порядок изготовления

- Финишная отделка

- Заключение

Необходимые материалы и инструменты

Материал непрост в обработке. Мнения людей разделяются, но кованая сталь, однозначно более продуктивна в использовании. Требуемый материал:

- древесный брусок;

- малярный скотч;

- эпоксидный клей;

- моторное масло в ёмкости;

- большое сверло минимум 20 мм в диаметре;

- морилка или масло для обработки древесины.

Ножевых дел мастера все разные. Иные предпочитают останавливаться на процессе разворачивания сверла и дальше работают с отрезным инструментом. Качество изделия будет добротное.

Качество изделия будет добротное.

Но решение принято – будем ковать. Инструмент потребуется соответствующий:

- наковальня, кузнечные клещи, тиски;

- молот большой 4-5 кг, молот малый 1-1,5 кг;

- УШМ, сварочный аппарат;

- точильный и шлифовальный станки;

- печь или горн;

- разводной ключ;

- наждачка с разным зерном;

- дрель с набором свёрл;

- пригодятся напильники.

Необходимо сразу определиться с типом рукояти. Профессиональный взгляд на инструментарий и материалы, сообразит мгновенно, что она будет всадного типа и деревянная.

Свойства стали свёрла

Хочется сказать о свёрлах, что относят их к быстрорежущему инструменту. Однозначно – сталь высокопрочная и тугоплавкая. Подготовленная на производстве, к работе в условиях от 600 до 700 °C. Нож из сверла завоевал популярность среди кузнецов.

Подготовленная на производстве, к работе в условиях от 600 до 700 °C. Нож из сверла завоевал популярность среди кузнецов.

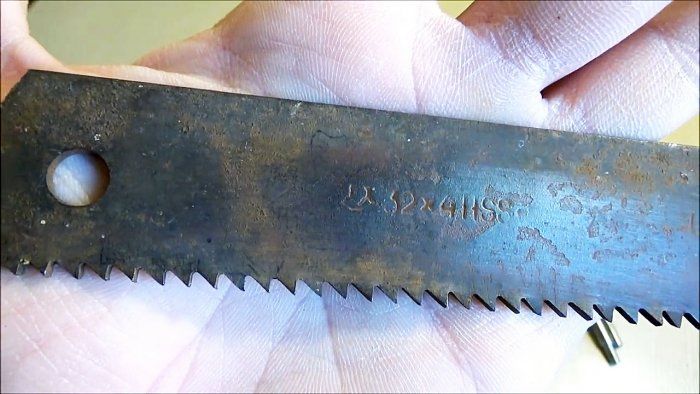

Изделие из него покорит владельца долговечностью и практичностью. Не следует забывать смотреть на маркировку изделия. Она немало сообщит информации о структуре стали свёрла. Ходовым называют материал с маркировкой Р6М5.

Аббревиатура сообщает о содержании вольфрама и молибдена. Идеальной маркой стали профессионалы считают с содержанием кобальта. Добавляется к названию буква с цифрой «К5».

Клинки из металла Р6М5К5, при правильной закалке, достигают 64-65 единиц твёрдости по Роквеллу.

Порядок изготовления

Определившись с материалами и маркой стали будущего клинка, пора приступать к работе и изготовить нож из сверла. Не забываем про огнеупорные перчатки и очки, при ковке летят окалины:

- Обязательный процесс, о котором редко упоминают – отжиг. На производстве заготовка проходит закалку, необходимо снять напряжение с металла.

Разогрев печь до 600-700 °C, необходимо положить в неё сверло и выдержать деталь в течение 3-х часов. После, дать остыть самостоятельно.

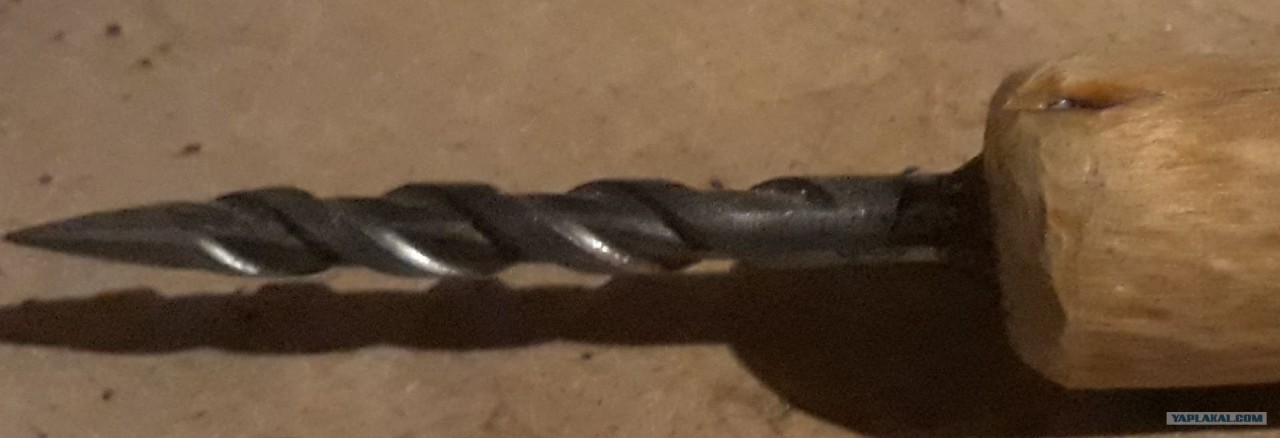

Разогрев печь до 600-700 °C, необходимо положить в неё сверло и выдержать деталь в течение 3-х часов. После, дать остыть самостоятельно. - После охлаждения заготовка готова к работе. Раскаляем печь до 1000 °C и помещаем в неё сверло. Приобретя оранжевый цвет – заготовка разогрета, вынимаем её клещами и хвостовиком зажимаем в тиски. Гаечным ключом захватываем верхушку сверла и разворачиваем металл, в прямую плоскость. Выполнять необходимо все движения быстро – неприемлемо остывание заготовки.

- Остывать изделию нельзя, постоянно подогревая его, начинаем ковать. Следите за цветом металла, немного потускнел – сразу его в печь. Расковываем в полосу необходимой толщины в 3-4 мм. Хвостовик вытягиваем в длину.

- Достигнув нужного обуха, принимаемся за остриё и лезвие. Постепенно закругляем в районе подъёма клинка, оттягивая металл, в сторону острия. Процесс сложный, требующий определённых навыков.

- Проковка РК осуществляется малым молотом, аккуратными ударами достигнуть нужно минимальной толщины.

Финишная отделка

Окончив ковочные манипуляции, дайте клинку остыть. Следует переходить к шлифовальным работам. Снимаем нагар и выравниваем спуски. Делаем предварительную заточку клинка. Окончательные работы:

- Подогнать хвостовик под всадную рукоять, обязательно поможет УШМ с отрезным кругом. Размечаем и отрезаем, как требуется.

- Важный этап, придающий клинку качества твёрдости и износостойкости – закалка. Разогрев заготовку до 500-700 °C быстро следует опустить в масло. Будьте осторожны – масло реально разбрызгивается и есть вероятность воспламенения.

- Обязателен отпуск клинка, проводить его следует при температуре 200-220 °C, в течение 2-3 часов. По окончании клинок следует обработать мелкозернистой наждачкой.

- Рукоять изготавливаем из бруска древесины, насверлив в нём отверстия и примерив хвостовик. Следует придать ему необходимую форму. Убедившись, что детали совпадают идеально, заливаем в отверстие рукояти эпоксидный клей и вколачиваем клинок хвостовиком внутрь.

Даём просохнуть клею сутки, и обрабатываем ручку маслом или специальной пропиткой.

Даём просохнуть клею сутки, и обрабатываем ручку маслом или специальной пропиткой. - Окончательный этап – заточка клинка на чистовую. Предпочтительно производить эти манипуляции на алмазных камнях. Процесс долгий и утомительный – результат, зато великолепный.

Заключение

Научиться ковать самому нож из сверла – это непростая задача. Не нужно бояться учиться. Век живи – век учись. Не зря придумали поговорку. Желаем вам преодолеть все трудности этого мастерства, и показать всему миру изделия, сделанные вами вручную.

Как сделать нож из сверла. Видео и комментарии

Высокопрочный нож сделан мастером из стали Р6М5. Во всех деталях в своем видео он объясняет, давая ответ на вопрос: как сделать нож из сверла.

Товары для изобретателей Ссылка на магазин.

Р6М5 — эта быстрорежущая инструментальная сталь, легированная вольфрамом и молибденом, твердость по Роквеллу 65 единиц, имеет хорошую шлифуемость, повышенные показатели по вязкости, сопротивлению износу. Используется для изготовления режущих инструментов, требующих сильного нагружения и нагрева рабочих кромок. В маркировке буквы и цифры обозначают: Р – быстрорежущая (от англ. слова “Rapid” – быстрый, скорый), число 6 обозначает среднюю массовую долю вольфрама, М – молибден,число 5 обозначает массовую долю молибдена. Делать нож самостоятельно — не для всех. Если вы относитесь к людям, которым проще купить, чем сделать, и, желательно дешево, тогда вам все, что нужно, можно найти в этом магазине. Да еще с бесплатной доставкой.

Технология изготовления самодельного ножа из сверла:

1. Сверло накаляется в печи, зажимается в тисках и и ее закрученная часть выпрямляется. Захватывать при распрямлении сверло удобно газовым ключом. Мастер нагревал заготовку для выпрямления два раза, выкручивая изогнутую часть, доведя ее до плоской формы.

Мастер нагревал заготовку для выпрямления два раза, выкручивая изогнутую часть, доведя ее до плоской формы.

2. Ковка ножа из сверла. Нужно учесть, что быстрорежущие стали нельзя быстро разогревать до высоких температур. Сначала нужно нагреть заготовку до 850 градусов, держать не данной температуре 3-5 минут, далее разогреть печь до 1200 градусов и или немного выше. Далее ковать, поддерживая подогревом нужную температуру заготовки. Толщина готового лезвия 3 мм.

Электроника для самоделок вкитайском магазине.

3. Закалка ножа. На 3 литра воды надо добавить 7 столовых ложек соли. Технология закалки ножа следующая: разогреть нож до 1200 градусов и погрузить в воду.

На видео после изготовления рабочего ножа и его затачивания — испытания на прочность.

Вставая на клинок, проверяют дефект ковки, например наличие мелкозернистого марстенита в структуре стали, (на звук мы определяем трещины). Так как быстрорез очень капризен к температурным режимам.

youtube.com/embed/q2FWeQwGV7I” frameborder=”0″ allowfullscreen=”allowfullscreen”>Вместо горна можно использовать другое устройство, об этом подробнее смотрите здесь. А нож из не менее прочной заготовки тут.

Один из наших советников отправил отличное видео, показывающее, как делать ножи из старых сломанных сверл. Он исходит из канала [The Art of Weapons] YouTube, которым управляет 15-летний ребенок из Великобритании. Он применяет старые методы к современным технологиям, и это потрясающе видеть кого-то молодого с этими навыками.

Красота этого хака в стороне от инструментов, которые вам понадобятся, это практически бесплатно. Изношенное сверло или другой стальной инструмент? Нет проблем — разогрейте и сделайте что-то новое. В основе этой сборки лежит ваша собственная кузница. Есть много вариантов, от использования огнеупорных кирпичей, к тому, чтобы суп мог подделывать, как он. Оттуда это действительно вопрос отжига стали (нагрев до красной жары и позволяя ей медленно остывать в песке), а затем снова нагревать ее и формировать молотком и наковальней.

сверла для хвостовиков

томстер

Участник

- #1

Здесь мне не помешал бы совет коллектива.

У меня возникли проблемы с поиском набора сверл, которыми можно прорезать более одного отверстия. Я использую Tap Magic, сверлильный станок Delta и тиски, когда это возможно, но в 1095, они, кажется, притупляют сверло на полпути через сталь 3/16. Разговаривал со знакомым слесарем, он посоветовал сверла марки Викинг, длина винтового станка. Я только что получил небольшой набор от Amazon, https://www. amazon.com/dp/B01C5O1YHQ?psc=1&ref=ppx_pop_dt_b_product_details

amazon.com/dp/B01C5O1YHQ?psc=1&ref=ppx_pop_dt_b_product_details

. Мне нравится эта идея, так как они кажутся местными (я в Миннесоте). . Я еще не пробовал их. Может ли кто-нибудь порекомендовать марку/тип бит, которые будут выполнять свою работу и не сломать банк? это что-то вроде башни болтовни, пытающейся сказать, что является более качественным сверлом из копии объявления.

Рэнди Люциус

Известный член

- #2

Вы сверлите закалённую сталь? Почти все сверла я покупаю на сайте Drills and Cutters. com. Работают нормально и служат долго. Я перетачиваю свои сверла “F”. № 30 для штифтов 1/8″ и “F” для штифтов 1/4″

com. Работают нормально и служат долго. Я перетачиваю свои сверла “F”. № 30 для штифтов 1/8″ и “F” для штифтов 1/4″

Сверла “F”

Брюс Маклиш

Известный член

- #3

Похоже на то.

томстер

Участник

- #4

нет, пока я их не укрепил. Я использовал биты, купленные в Northern tools или Home Depot. Я посмотрю на сайте Drills and Cutters. Спасибо.

Я использовал биты, купленные в Northern tools или Home Depot. Я посмотрю на сайте Drills and Cutters. Спасибо.

Крис Рэйли

Известный член

- #5

Я покупаю биты Cobalt (не Kobalt ) у своего местного оборудования Ace, потому что мне нравятся владельцы. Я просверливаю много отверстий, прежде чем они высохнут. Вы случайно не используете обычные сверла по дереву? Что-то не так наверняка, если вы не можете просверлить более одного.

Шон Джонс

Известный член

- #6

Возможно, ваша сталь 1095 не полностью отожжена. Со мной такое уже случалось. Кроме того, когда я сверлю сталь, я запускаю сверлильный станок на максимально возможной скорости.

ткроенлейн

Известный член

- #7

Я использую одну и ту же биту #11 очень-очень давно. Обычная старая бита HSS из черного оксида. Что Макмастер Карр продает под этим заголовком.

Скорость должна быть ниже 300 об/мин. 250 об/мин лучше.

Гилберт М

Активный член

- #8

Как уже было сказано, я тоже бегаю медленно. Возможно, вы закаляете сталь, используйте правильное давление. Обычно я часто вытаскиваю насадку, чтобы остыть и очистить от стружки. Используйте смазку или охлаждающую жидкость Я не машинист, но я использую охлаждающую жидкость со своего завода, в основном потому, что я ненавижу масляную кашу, так легче измерить температуру.

Остин Трэшер

Известный член

- #9

Шон Джонс сказал:

Возможно, ваша сталь 1095 не полностью отожжена.

Со мной такое уже случалось. Кроме того, когда я сверлю сталь, я запускаю сверлильный станок на максимально возможной скорости.

Нажмите, чтобы развернуть…

Я также столкнулся с некоторыми 1095, которые не были отожжены и имели твердые пятна на всем протяжении. Кобальтовые биты помогли. В итоге я даже переточил каменную насадку с твердосплавным наконечником, и она тоже прошла.

Отредактировано для добавления: точный диаметр сверла определенно сомнительный с переточенным сверлом по каменной кладке…

Последнее редактирование:

БиллиО

Известный член

- #10

Если вы еще этого не сделали, я предлагаю получить некоторые ресурсы по скорости резания для различных размеров сверл и материалов. В самом последнем выпуске Hot Iron News (ежеквартальном информационном бюллетене NWBA) была статья механика под названием «Сверление отверстий: несколько указателей формируют механика», и вот некоторая информация, которая может быть полезна:

“При сверлении небольшого отверстия первоначальная тенденция состоит в том, чтобы иметь слишком низкие обороты. Это часто приводит к поломке сверла, потому что приложенное давление (“скорость подачи”) на низкой скорости приводит к слишком большому количеству “стружки”. нагрузка”, что означает, что он пытается вырезать слишком много за один оборот

– Вот самая простая формула для получения числа оборотов в минуту, которое будет работать с широким спектром низкоуглеродистых сталей: 240/диаметр сверла = число оборотов в минуту

– Что вы делаете, когда используете ручную дрель и не знаете, на каких оборотах вы работаете? Начните с предположений. Мы все можем сказать, работает ли дрель на полной скорости или едва вращается. ваша стружка. Если вы начинаете видеть, что ваша стружка становится очень толстой, вам нужно больше оборотов в минуту и меньше давления. Для больших сверл, если ваша стружка синего цвета, вы начинаете работать слишком быстро.

Мы все можем сказать, работает ли дрель на полной скорости или едва вращается. ваша стружка. Если вы начинаете видеть, что ваша стружка становится очень толстой, вам нужно больше оборотов в минуту и меньше давления. Для больших сверл, если ваша стружка синего цвета, вы начинаете работать слишком быстро.

– При сверлении больших отверстий обычной практикой является просверливание небольшого отверстия в материале, а затем движение вверх. Причина в том, что для перемещения сверла через материал требуется меньше силы или давления. Проблема в том, что сверло имеет тенденцию захватываться, что может привести к его поломке. . . Попробуйте использовать пилотное отверстие чуть больше, чем острие долота на последнем сверле, и просверлите отверстие в два этапа.

– сверло с раздельным наконечником выдерживает меньшее давление, чем сверло с долотом.

– Некоторые сверла имеют золотое покрытие, и это, вероятно, очень хороший выбор. Это золотое покрытие более твердое и более скользкое, и работает лучше, чем подложка, из которой сделано сверло. Это не означает, что вы не можете заточить одно из этих сверл — вы просто потеряете преимущества покрытия.

Это не означает, что вы не можете заточить одно из этих сверл — вы просто потеряете преимущества покрытия.

— еще одним распространенным вариантом, который вы можете найти в хозяйственном магазине, будет кобальтовое сверло, и это обычно лучшее сверло, которое вы можете найти там для сверления стали.

– Кобальт увеличивает так называемую «красную твердость». и чем выше % кобальта, тем лучше бита держит тепло.

– При сверлении нержавеющей стали содержание кобальта не менее 5% хорошо держится, и вам нужно снизить скорость резания

– Для нержавеющей стали вам понадобится острое сверло (не поцарапает ли режущая кромка сверла ноготь? Если нет, то оно недостаточно острое для нержавеющей стали

– Вы не хотите, чтобы сверло терлось. Это может привести к «деформационному упрочнению».

– используйте масло или охлаждающую жидкость с более высоким содержанием смазочно-охлаждающей жидкости, а не воду. Нержавейке нужна смазка.”

Джон Уилсон

Известный член

- #11

БиллиО сказал:

Если вы еще этого не сделали, я предлагаю получить некоторые ресурсы по скорости резания для различных размеров сверл и материалов. В самом последнем выпуске Hot Iron News (ежеквартальный информационный бюллетень NWBA) была статья механика под названием «Сверление отверстий: несколько указателей формируют механика», и вот некоторая информация, которая может быть полезна:

«При сверлении маленькое отверстие, первоначальная тенденция состоит в том, чтобы ваша скорость вращения была слишком низкой.Это часто приводит к поломке сверла, потому что прилагаемое давление («скорость подачи») на низкой скорости приводит к слишком большой «нагрузке стружки», что означает, что пытаясь отрезать слишком много за один оборот.

– Вот самая простая формула для получения числа оборотов в минуту, которое будет работать с широким спектром низкоуглеродистых сталей: 240/диаметр сверла = число оборотов в минуту

– Что вы делаете, когда используете ручную дрель и не не знаете, какой RPM вы используете? Начните с угадывания.

Мы все можем сказать, работает ли дрель на полной скорости или едва вращается. Для небольших сверл обратите внимание на свой чип. Если вы начинаете видеть, что ваша стружка становится очень толстой, вам нужно больше оборотов и меньше давления. Для более крупных сверл, если ваши фишки синие, вы начинаете работать слишком быстро.

– При сверлении больших отверстий обычной практикой является просверливание небольшого отверстия в материале, а затем движение вверх. Причина в том, что для перемещения сверла через материал требуется меньше силы или давления. Проблема в том, что сверло имеет тенденцию захватываться, что может привести к его поломке. . . Попробуйте использовать пилотное отверстие чуть больше, чем острие долота на последнем сверле, и просверлите отверстие в два этапа.

– сверло с раздельным наконечником выдерживает меньшее давление, чем сверло с долотом.

– Некоторые сверла имеют золотое покрытие, и это, вероятно, очень хороший выбор. Это золотое покрытие более твердое и более скользкое, и работает лучше, чем подложка, из которой сделано сверло.

Это не означает, что вы не можете заточить одно из этих сверл — вы просто потеряете преимущества покрытия.

— еще одним распространенным вариантом, который вы можете найти в хозяйственном магазине, будет кобальтовое сверло, и это обычно лучшее сверло, которое вы можете найти там для сверления стали.

– Кобальт увеличивает так называемую «красную твердость». и чем выше % кобальта, тем лучше бита держит тепло.

– При сверлении нержавеющей стали содержание кобальта не менее 5% хорошо держится, и вам нужно снизить скорость резания

– Для нержавеющей стали вам понадобится острое сверло (не поцарапает ли режущая кромка сверла ноготь? Если нет, то оно недостаточно острое для нержавеющей стали

– Вы не хотите, чтобы сверло терлось. Это может привести к «деформационному упрочнению».

– используйте масло или охлаждающую жидкость с более высоким содержанием смазочно-охлаждающей жидкости, а не воду. Нержавейке нужна смазка».

Нажмите, чтобы развернуть.

..

Фантастический совет

Олден Коул

Известный член

- #12 9в дополнение к этому, если вы используете сверла 3/16 дюйма для штифтов 3/16 дюйма, вы можете обнаружить, что штифты слишком тугие. Тема ниже может помочь вам. Кроме того, я покупаю сверла на сайте DrillsandCutters.com.

Джон Уилсон

Известный член

- №13

Все отличные ответы здесь. Любое дешевое сверло сделает то, что вы пытаетесь сделать, если оно острое, а вы работаете медленно. Долото может и не прослужить долго, но даже самое дешевое китайское сверло просверлит кучу отверстий в отожженной стали. Сталь виновата здесь, я убежден.

Я также покупаю недорогие дрели от Drills and Cutters. Они отлично работают, и все, что я делаю, это нержавеющая сталь.

Как только вы разберетесь с этим, я настоятельно рекомендую купить Drill Doctor для заточки ваших бит. Это не только сэкономит вам кучу денег за время своего существования, но и избавит вас от многих, многих часов разочарования в попытках выдоить последнюю дырку из вашего последнего скучного кусочка. Жизнь слишком коротка.

томстер

Участник

- №14

Это отличная информация, я проверю, какая скорость у моего сверлильного станка.

комментарий от BillyO – ” Вы не хотите, чтобы сверло терло. Это может привести к “наклепу”. Чтобы сверло не истирало, вам нужна немного более высокая скорость подачи или большее давление. Если вы не делаете стружку, вы третесь». У меня были случаи, когда я не производил чипы, поэтому я думаю, что в некоторых случаях я усердно работал. Я посмотрю на получение доктора дрели!Дуг Лестер

Известный член

- №15

Если ничего не помогло, приобретите твердосплавные насадки.

Дуг

КенХ

Известный член

- №16

Глядя на этот https://drillsandcutters.com/hss-stub-drills-fractional/, у них есть 3 разных сорта в группе HSS, но я нигде не нашел, в чем разница между сортами. Подрядчик, Qualtech и американские группы Drill. Кто-нибудь знает разницу в оценках? Первые два имеют схожие цены, и даже Drill American ненамного дороже.

Я думаю, кобальт может быть лучшим сверлом за деньги, особенно для SS – комментарии?

БиллиО

Известный член

- # 17

Хорошо… вот что он сказал о нержавеющей стали:

– При сверлении нержавеющей стали я обнаружил, что по крайней мере 5% кобальта хорошо держится.

– Нержавеющая сталь прочнее низкоуглеродистой стали, но она не обязательно «тверже», поэтому она больше похожа на сверление резины, чем стекла.

– Для нержавеющей стали вам понадобится острое сверло (не поцарапает ли режущая кромка сверла ноготь? Если нет, значит, оно недостаточно острое для нержавеющей стали).

— вам нужно снизить скорость резания примерно до 35, чтобы рассчитать число оборотов в минуту. (это означает, что вышеприведенное уравнение меняется на 210/диаметр сверла = об/мин)

– Вы не хотите, чтобы сверло терло. Это может вызвать «закаливание на работе». Чтобы ваше сверло не терлось, вам нужна немного более высокая скорость подачи или большее давление.

— используйте масло или охлаждающую жидкость с более высоким процентным содержанием смазочно-охлаждающей жидкости, а не воду. Нержавейка нуждается в смазке.

Нержавейка нуждается в смазке.

— вам нужна коронка с увеличенной толщиной стенки, если вы агрессивно сверлите прочный материал, такой как нержавеющая сталь.Джон Уилсон

Известный член

- # 18

КенХ сказал:

Глядя на этот https://drillsandcutters.com/hss-stub-drills-fractional/, у них есть 3 разных сорта в группе HSS, но я нигде не нашел, в чем разница между сортами. Подрядчик, Qualtech и американские группы Drill. Кто-нибудь знает разницу в оценках? Первые два имеют схожие цены, и даже Drill American ненамного дороже.

Я думаю, кобальт может быть лучшим сверлом за деньги, особенно для СС – комментарии?

Нажмите, чтобы развернуть…

Я считаю, что это торговые марки, а не оценки. Я купил некоторые из них и не вижу разницы.

Кобальт держится дольше при сверлении нержавеющей стали, но если у вас есть под рукой сверлильный станок, это не имеет большого значения. Быстрое прикосновение = новый бит. Хотя тоньше 1/8 не точу. Всю мелочь покупаю оптом. Мой дрель-доктор древний и не любит держать что-то настолько тонкое.

ткроенлейн

Известный член

- # 19

Я просверлил сотен тысяч отверстий ручными сверлами из стали 304L и 316L (и A36).

При ручном сверлении очень легко перегреть долота. Большинство битов выходят из строя при первом же перегреве. Мое твердое личное убеждение заключается в том, что нет сверла с большей твердостью в горячем состоянии, чем сверло CTD «Black & Gold» с разделительной головкой 135 *, которое является брендом Norseman. Они кобальтовые, но я не уверен, какой именно, но думаю, что М42. Могу посмотреть завтра, если кто-то хочет знать. Теперь, когда я покупаю их вместо того, чтобы использовать их в течение многих лет, мне дали образцы, заменили и попробовали другие вещи, чтобы посмотреть, сможем ли мы сэкономить доллар. Ни одна другая насадка не сравнится с ней, даже с того же завода CTD/Norseman.

При ручном сверлении очень легко перегреть долота. Большинство битов выходят из строя при первом же перегреве. Мое твердое личное убеждение заключается в том, что нет сверла с большей твердостью в горячем состоянии, чем сверло CTD «Black & Gold» с разделительной головкой 135 *, которое является брендом Norseman. Они кобальтовые, но я не уверен, какой именно, но думаю, что М42. Могу посмотреть завтра, если кто-то хочет знать. Теперь, когда я покупаю их вместо того, чтобы использовать их в течение многих лет, мне дали образцы, заменили и попробовали другие вещи, чтобы посмотреть, сможем ли мы сэкономить доллар. Ни одна другая насадка не сравнится с ней, даже с того же завода CTD/Norseman.Я не думаю, что это обязательно нужно для ножей, но если проблема заключается в нагреве и/или повышенных оборотах, это билет.

шлифовальный станок

Известный член

- #20

Я согласен с Джоном. Я пользуюсь сверлильным доктором и знаю, что у меня есть сверла, которые я затачивал сотни раз и которым уже более 30 лет. иногда я перестаю сверлить отверстие, если замечаю, что оно не прорезает, и сразу же затачиваю его. Я сверлю в основном нержавеющую сталь и обычно затачиваю все сверла прямо перед тем, как их использовать, просто чтобы не было драмы, это занимает всего две минуты.

Все, что 3/32 дюйма или меньше, просто заменяется. Маленькие биты всегда из кобальта, они прослужат дольше. Большинство других изготавливаются из быстрорежущей стали хорошего качества. чтобы они прослужили в 10 раз дольше

Я гарантирую вам, что если вы найдёте хорошего врача-сверлильщика, спустя годы после того, как вы поймёте, сколько бит вы сэкономили, вы пожалеете, что не получили его раньше

Как сделать магнитную подставку для ножей своими руками без дрели • Grillo Designs

/ 5 комментариев

Как сделать деревянную магнитную подставку для ножей своими руками и прикрепить ее к кухонной плитке без сверления

Магнитная подставка для ножей без дрели своими руками. Спонсором этого сообщения является Sugru.com.

Не могу передать, как давно я мечтал о магнитной подставке для ножей на кухонной стене.

Хорошо, это ложь. Я могу сказать тебе.

5 лет и месяц, если быть точным

…. в основном с тех пор, как я переехал в эту собственность и поставил перед собой задачу создать преднамеренный, радостный дом. Признаюсь, долго ждать чего-то, что, как вы знаете, вам понравится, верно?

Но вот что всегда отталкивало меня от того, чтобы иметь его в прошлом, — мысль сверлить кухонную плитку, чтобы прикрепить ее к стене. Я представил треснутую плитку и/или оставшиеся зияющие дыры (которые не выглядят менее гротескными, потому что они заполнены полифиллером), если я когда-нибудь решу их удалить.

Вы знаете, я также собирался упомянуть кое-что о моем страховом депозите, но на данный момент я чувствую, что зашел слишком далеко. Вы видели мой дом? (Вставьте смайлик с потом)

В любом случае, я хочу сказать, что все это ожидание окупилось, потому что я наконец нашел безопасный (а также съемный способ — да, арендаторы обратите внимание, пожалуйста) повесить магнитную стойку для ножей без повредить плитку.

СУГРУ!!

Sugru — это новая находка, и я хочу, чтобы вы знали, и я уже придумал 1000 различных способов, как я буду использовать его у себя дома!

Это клей для ручного формования, который прилипает к множеству различных материалов, таких как керамическая плитка, стекло и металлы. Они только что выпустили три недавно обновленных комплекта (на фото выше), которые включают четыре упаковки клея, некоторые инструменты, банку и проектную книгу Sugru, наполненную простыми практическими руководствами.

Он идеально подходит для людей, которые плохо знакомы с клеем и / или просто нуждаются в вдохновляющих проектах, которые можно попробовать дома. Если вы хотите получить скидку 10% на следующий заказ Sugru, подпишитесь на их информационный бюллетень здесь

Он идеально подходит для людей, которые плохо знакомы с клеем и / или просто нуждаются в вдохновляющих проектах, которые можно попробовать дома. Если вы хотите получить скидку 10% на следующий заказ Sugru, подпишитесь на их информационный бюллетень здесь Я собираюсь рассказать вам, как я использовал Sugru, чтобы прикрепить эту самодельную магнитную подставку к стене… подождите, на самом деле нет, позвольте мне сначала показать вам, как сделать магнитную подставку для ножей (я имею в виду, зачем покупать ее, когда Вы можете потратить 12666 фунтов стерлингов на изготовление одного правильного?)

Между прочим, это был сарказм… это совсем не стоит столько. На самом деле это относительно легко и дешево сделать своими руками (с дополнительным бонусом настройки, который вы не можете получить в магазине, к вашему сведению). Единственный предмет, который вам может понадобиться, чтобы купить, – это магниты.

Итак, давайте наведем порядок на столешнице (или в ящиках) с помощью этой функциональной и очень стильной (кхм) магнитной подставки для ножей, сделанной своими руками

МАТЕРИАЛЫ, НЕОБХОДИМЫЕ ДЛЯ СДЕЛКИ МАГНИТНОЙ ПОДСТАВКИ ДЛЯ НОЖЕЙ Сделай сам

- кусок дерева из старой разделочной доски

- Сугру — белый

- Сверло Форстнера 1/4″

- ручная дрель

- 15 мм x 4 мм неодим (x 25)

- малярная лента

- суперклей

- Уровень

КАК СДЕЛАТЬ МАГНИТНУЮ ПОДСТАВКУ ДЛЯ НОЖЕЙ СВОИМИ РУКАМИ

1.

При необходимости отпилите древесину с помощью ручной или торцовочной пилы (если она у вас есть). Я на самом деле закончил тем, что использовал древесину от старой разделочной доски.

При необходимости отпилите древесину с помощью ручной или торцовочной пилы (если она у вас есть). Я на самом деле закончил тем, что использовал древесину от старой разделочной доски.Вы можете буквально использовать любую древесину для этого проекта, если она толстая и прямая (без шаткости). Также убедитесь, что если вы используете необработанную древесину и хотите окрасить/запечатать ее, используйте продукт, безопасный для пищевых продуктов, так как ваши ножи будут лежать прямо на его поверхности.

2. С помощью рулетки измерьте и отметьте места, где вы хотите просверлить отверстия на задней стороне дерева. Я планировал сделать два ряда по 5 отверстий (всего 10), поэтому я разделил длину доски на 5.

и бита Форстнера 1/4 дюйма. Просверлите древесину как можно глубже, не проникая насквозь, чтобы магниты располагались как можно ближе к передней поверхности древесины. Вы можете использовать ленту, чтобы отметить глубину сверла для согласованности.

4. Затем добавьте каплю суперклея (или Sugru) в каждое из отверстий, а затем поместите внутрь магниты, направленные в одном направлении (я использовал 5 магнитов в каждое отверстие), чтобы убедитесь, что древесина намагничивается и может удерживать ножи. Возможно, вам будет проще закрыть каждый конец дерева рукой для этой части, чтобы магниты, которые вы уже поместили в отверстия, не выскочили.

5. Теперь деталь без дрели.

Здесь в игру вступает Сугру. Я настоятельно рекомендую использовать подходящий цвет для вашей стены, если вы планируете в конечном итоге удалить эту стойку, так как она может оставить некоторые цветные остатки. Я использовала белый цвет, так как настенная плитка на моей кухне белая.

6. Скатайте клей в два шарика в руке, затем нанесите на каждый конец деревянной магнитной стойки в форме конуса. На самом деле я просверлил два маленьких отверстия на каждом конце дерева перед нанесением 9.

0597 клей Sugru , чтобы придать ему большую глубину для захвата.

0597 клей Sugru , чтобы придать ему большую глубину для захвата.7. Используйте уровень, чтобы убедиться, что все ровно, прежде чем плотно прижать магнитную стойку для ножей к настенной плитке.

8. Используйте клейкую ленту, как показано ниже, чтобы зафиксировать ее на месте. Оставьте это как минимум на 24 часа, чтобы Sugru застыл.

Готово! Разве я не говорил, что это будет легко?

Теперь пришло время добавить ножи или другие острые предметы и полюбоваться своей ручной работой. Кстати, не обращайте внимания на мои кухонные стены, они еще не покрашены. Ремонт кухни был медленным процессом, но я расскажу вам об этом в другой раз.

Что вы думаете об этом проекте? Как вы думаете, вы попробуете этот проект? Дайте мне знать в комментариях, если у вас возникнет соблазн попробовать Sugru, если вы еще этого не сделали! Не забывайте, что вы получите скидку 10% на следующую покупку Sugru, если зарегистрируетесь здесь!

***Это сообщение спонсировалось Sugru.

Разогрев печь до 600-700 °C, необходимо положить в неё сверло и выдержать деталь в течение 3-х часов. После, дать остыть самостоятельно.

Разогрев печь до 600-700 °C, необходимо положить в неё сверло и выдержать деталь в течение 3-х часов. После, дать остыть самостоятельно.

Даём просохнуть клею сутки, и обрабатываем ручку маслом или специальной пропиткой.

Даём просохнуть клею сутки, и обрабатываем ручку маслом или специальной пропиткой. Со мной такое уже случалось. Кроме того, когда я сверлю сталь, я запускаю сверлильный станок на максимально возможной скорости.

Со мной такое уже случалось. Кроме того, когда я сверлю сталь, я запускаю сверлильный станок на максимально возможной скорости. Мы все можем сказать, работает ли дрель на полной скорости или едва вращается. Для небольших сверл обратите внимание на свой чип. Если вы начинаете видеть, что ваша стружка становится очень толстой, вам нужно больше оборотов и меньше давления. Для более крупных сверл, если ваши фишки синие, вы начинаете работать слишком быстро.

Мы все можем сказать, работает ли дрель на полной скорости или едва вращается. Для небольших сверл обратите внимание на свой чип. Если вы начинаете видеть, что ваша стружка становится очень толстой, вам нужно больше оборотов и меньше давления. Для более крупных сверл, если ваши фишки синие, вы начинаете работать слишком быстро. Это не означает, что вы не можете заточить одно из этих сверл — вы просто потеряете преимущества покрытия.

Это не означает, что вы не можете заточить одно из этих сверл — вы просто потеряете преимущества покрытия. ..

..

Нержавейка нуждается в смазке.

Нержавейка нуждается в смазке.

При ручном сверлении очень легко перегреть долота. Большинство битов выходят из строя при первом же перегреве. Мое твердое личное убеждение заключается в том, что нет сверла с большей твердостью в горячем состоянии, чем сверло CTD «Black & Gold» с разделительной головкой 135 *, которое является брендом Norseman. Они кобальтовые, но я не уверен, какой именно, но думаю, что М42. Могу посмотреть завтра, если кто-то хочет знать. Теперь, когда я покупаю их вместо того, чтобы использовать их в течение многих лет, мне дали образцы, заменили и попробовали другие вещи, чтобы посмотреть, сможем ли мы сэкономить доллар. Ни одна другая насадка не сравнится с ней, даже с того же завода CTD/Norseman.

При ручном сверлении очень легко перегреть долота. Большинство битов выходят из строя при первом же перегреве. Мое твердое личное убеждение заключается в том, что нет сверла с большей твердостью в горячем состоянии, чем сверло CTD «Black & Gold» с разделительной головкой 135 *, которое является брендом Norseman. Они кобальтовые, но я не уверен, какой именно, но думаю, что М42. Могу посмотреть завтра, если кто-то хочет знать. Теперь, когда я покупаю их вместо того, чтобы использовать их в течение многих лет, мне дали образцы, заменили и попробовали другие вещи, чтобы посмотреть, сможем ли мы сэкономить доллар. Ни одна другая насадка не сравнится с ней, даже с того же завода CTD/Norseman.

Он идеально подходит для людей, которые плохо знакомы с клеем и / или просто нуждаются в вдохновляющих проектах, которые можно попробовать дома. Если вы хотите получить скидку 10% на следующий заказ Sugru, подпишитесь на их информационный бюллетень здесь

Он идеально подходит для людей, которые плохо знакомы с клеем и / или просто нуждаются в вдохновляющих проектах, которые можно попробовать дома. Если вы хотите получить скидку 10% на следующий заказ Sugru, подпишитесь на их информационный бюллетень здесь  При необходимости отпилите древесину с помощью ручной или торцовочной пилы (если она у вас есть). Я на самом деле закончил тем, что использовал древесину от старой разделочной доски.

При необходимости отпилите древесину с помощью ручной или торцовочной пилы (если она у вас есть). Я на самом деле закончил тем, что использовал древесину от старой разделочной доски.

0597 клей Sugru , чтобы придать ему большую глубину для захвата.

0597 клей Sugru , чтобы придать ему большую глубину для захвата.