Разметочный столярный рейсмус: устройство, настройка, заточка

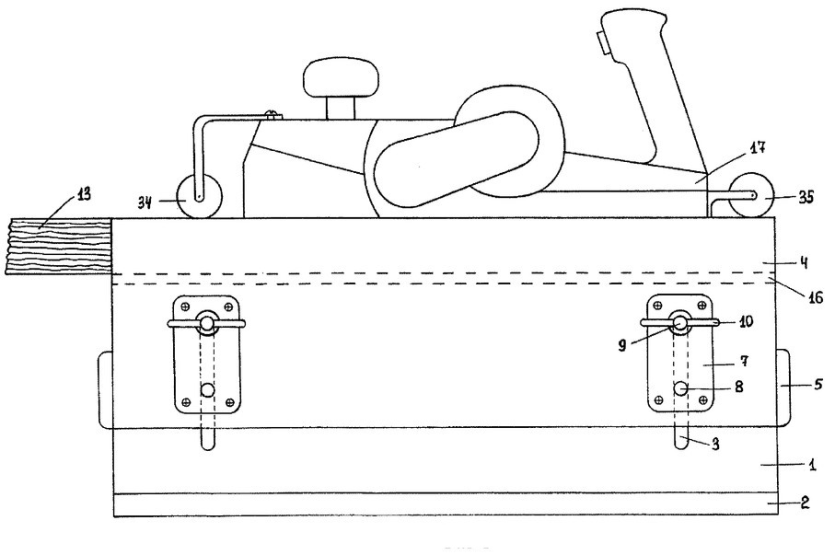

Завершить наш разговор логичнее всего проектом самодельного рейсмуса. Мы выбрали самую простую вариацию этого инструмента: с клиновидным фиксатором и одной разметочной шпилькой.

Открыть чертёж в оригинальном размере

Начните с изготовления штанги. По указанным в чертеже размерам подготовьте деревянную рейку и скруглите ее верхнюю грань. Проще всего это сделать на фрезерном столе, используя фрезу для скруглений. В таком случае удобнее и безопаснее работать с длинной рейкой, и уже потом обрезать ее до необходимой длины.

На конце штанги просверлите отверстие для шпильки. В качестве резца проще всего использовать обычный тонкий гвоздь. Отрегулируйте вылет шпильки на 2-3 мм и проверьте ее ориентацию, придерживаясь рекомендаций, описанных выше. Затачивать резец лучше в последнюю очередь, когда он уже будет установлен в штанге рейсмуса.

Открыть чертёж в оригинальном размере

Используя контурный шаблон, вырежьте из 16-мм заготовки фиксирующий клин.

Колодку имеет смысл изготавливать в последнюю очередь, и уже под нее подгонять все остальные детали рейсмуса. По указанным в чертеже размерам выпилите исходную заготовку. Чтобы сделать квадратное отверстие под штангу проще всего сначала просверлить круглое отверстие, после чего аккуратно подрезать края стамеской. Обратите внимание, край, в который будет вставляться клин, скошен под углом.

Для точного выполнения косой подрезки, используйте опорный блок с нужным углом наклона. Больше полезных советов по работе со стамесками читайте здесь.Свод отверстия аккуратно обрабатывают полукруглым напильником, держа под рукой штангу и постоянно проверяя плотность подгонки.

Рейсмус готов, но остался финальный аккорд — нанесение декоративной отделки. Здесь необходимо использовать покрытия, не образующие пленки — воск, морилку или льняное масло.

▶▷▶▷ как сделать рейсмус своими руками

▶▷▶▷ как сделать рейсмус своими руками| Интерфейс | Русский/Английский |

| Тип лицензия | Free |

| Кол-во просмотров | 257 |

| Кол-во загрузок | 132 раз |

| Обновление: | 13-04-2019 |

как сделать рейсмус своими руками – Рейсмусовый станок своими руками: чертежи стола stanokgidru Станки по дереву Как сделать самодельный рейсмус своими руками : чертежи, видео Как сделать циркулярку Рейсмус своими руками Бюджетный вариант Принцип работы wwwyoutubecom watch?vUCr6eM7-7MI Cached Самый простой рейсмус своими руками Один из лучших и надежных фрезерных станков своими руками One of the Как Сделать Рейсмус Своими Руками – Image Results More Как Сделать Рейсмус Своими Руками images Как своими руками сделать универсальный фуговальный рейсмус pochiniguruinstrumentkak-sdelat-fugovalnyiy Cached Как своими руками сделать простой в использовании фуговальный рейсмус Какие потребуются инструменты и составные части Инструкция по сборке Рейсмус своими руками: видео, чертежи как сделать и что это tvoistanokruotvetyrejsmus-svoimi-rukamihtml Cached Большинству мастеров подходит принцип станка, который они решаются сделать своими руками Самодельный рейсмус , согласно чертежам, устанавливается на рабочий стол с регулировочными болтами Рейсмус своими руками как сделать простое устройство? видео remoskoprunozhi-rejsmusa-derevu Cached Не имеет значения, покупной у вас инструмент, либо вы сделали рейсмус своими руками , необходимо знать, как верно подготовить устройство для проведения работ Как сделать рейсмус своими руками: чертежи самодельного obustroenruinstrumenty-i-oborudovaniemehanizirovannye Cached Существует много вариантов, как сделать рейсмус своими руками , но оптимальные габариты для самодельного устройства не должны превышать 1х1 метра Как сделать рейсмус из электрорубанка своими руками: чертежи stanokgidru Станки по дереву Сделать рейсмус из электрорубанка возможно даже своими руками Нужны лишь чертежи, немного брусков и желание При этом качество работ будет на высоком уровне Как сделать из электрорубанка рейсмус и фуганок своими руками tehnikaexpertdlya-remontaelektrorubanokkak-sdelat Cached Как сделать своими руками из электрорубанка рейсмус и фуганок Самодельная подставка под электрорубанок Рейсмусовый станок своими руками: чертежи, видео stankiexpertrustankistanki-dlya-rezkireismusovyi Cached Долбежный станок по дереву своими руками Самодельный рейсмусовый станок из электрорубанка Как изготовить оцилиндровочный станок своими руками ? Как сделать строгальный станок по дереву Как сделать рейсмус из электрорубанка своими руками? metmastankirurejsmus-iz-elektrorubanka-svoimi Cached Какие материалы нужны, чтобы сделать самодельный рейсмус на основе электрорубанка? Пошаговая инструкция по изготовлению инструмента своими руками Promotional Results For You Free Download Mozilla Firefox Web Browser wwwmozillaorg Download Firefox – the faster, smarter, easier way to browse the web and all of 1 2 3 4 5 Next 2,400,000

- Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из так

- их основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Зачастую двусторонний рейсм

Зачастую двусторонний рейсм - мы автоматической подачи деревянной заготовки по роликовым направляющим. Зачастую двусторонний рейсмус и фуганку комбинируют в …

Как сделать рейсмус из электрорубанка. Как хорошо чужими руками quot;жарquot; загребать! В гостях у Самоделкина! Приспособления Станки Мини шлиф-станок своими руками.

Расписание фильмов, афиша, новинки, фотогалеря, акции. Joomla! – the dynamic portal engine and content management system.

Женский информационно-развлекательный портал. Новости, события из мира моды, шоу- и кинозвезд. Советы по уходу за кожей, оздоровительные практики.

В новый год без долгов. В преддверии Нового года компания Ростелеком дарит подарки каждому абоненту! Для этого нужно сделать всего 3 шага:

Комплекс услуг по доставке грузов и корреспонденции в различные регионы России. Калькулятор тарифов. Адреса представителей.

Маэстро на все руки. Житель терновки иван сухарев в свои 23 года играет на 8 музыкальных инструментах причём на трёх из них пианино гуслях и калюке он может музицировать одновременно.

события из мира моды

события из мира моды

- как сделать рейсмус своими руками

- 400

- чертежи как сделать и что это tvoistanokruotvetyrejsmus-svoimi-rukamihtml Cached Большинству мастеров подходит принцип станка

как сделать рейсмус своими руками Все результаты Рейсмус своими руками Бюджетный вариант Принцип работы Похожие мая г Добавлено пользователем Столяр Петрович Рейсмус своими руками Бюджетный вариант Принцип работы Joiner Petrovich Loading Unsubscribe from Joiner Petrovich? Cancel Супер Рейсмус Своими руками Эксклюзив YouTube Похожие авг г Добавлено пользователем Live Video Супер Рейсмус Своими руками ничего более менее стоящего не было найдено и он решил сделать сам как считает нужным В итоге рейсмус своими руками просто YouTube Похожие апр г Добавлено пользователем Александр Климов Рейсмус своими руками просто Доработка приспособления youtubecomwatch?vXMPfpYrIjA Подпишитесь на рассылку Рейсмус своими руками как сделать простое устройство? видео Механизированные инструменты Рейтинг голос Чтобы изготовить настольный рейсмус по дереву своими руками , изучите представленные видеоуроки они содержат всю информацию, полезную Как сделать самодельный рейсмус своими руками Stanokgidru stanokgidruderevorejsmusovyjstanoksvoimirukamihtml Похожие Рейтинг , голосов Рейсмусовый станок легко собрать своими руками по заранее приготовленным чертежам Его используют для выравнивания толщины и поверхности Стол и рама будущего Ножевой вал Регулировочные болты и Картинки по запросу как сделать рейсмус своими руками Другие картинки по запросу как сделать рейсмус своими руками Жалоба отправлена Пожаловаться на картинки Благодарим за замечания Пожаловаться на другую картинку Пожаловаться на содержание картинки Отмена Пожаловаться Все результаты Как сделать рейсмус из электрорубанка своими руками чертежи stanokgidru Станки по дереву Похожие Рейтинг голоса Сделать рейсмус из электрорубанка возможно даже своими руками Нужны лишь чертежи, немного брусков и желание При этом качество работ будет Рейсмусовый станок своими руками чертежи, видео stankiexpertrustankistankidlyarezkireismusovyistanoksvoimirukamihtml Похожие Рейтинг голос Рейсмусовый станок своими руками изготовить довольно сложно и рейсмус , то целесообразно сделать оборудование с двухсторонним приводом Самодельный рейсмус из строгального станка чертежи PromZnru Рейтинг голос Тогда и приходят к решению сделать самодельный рейсмус из строгального Изготовленные своими руками машины, отличаются малым весом, Рейсмус своими руками У Самоделкина Приспособления Инструменты июн г Рейсмус своими руками pogranec Как сделать рейсмус из электрорубанка Раздвижной стол своими руками Рейсмус своими руками описание, чертежи, схемы Станки и инструменты июн г Инструкция по изготовлению рейсмуса своими руками Детальное описание деревообрабатывающего станка, чертежи, эскизы Рейсмусовый станок своими руками чертежи видео StankiInfoRu stankiinforu Станки Виды и типы Деревообрабатывающие станки июн г Как сделать рейсмус своими руками пошаговое руководство видео,фото, чертежи Как сделать рейсмус своими руками чертежи самодельного obustroenruinstrumentyioborudovaniedrugierejsmussvoimirukamihtml Рейтинг голоса мар г Большой выбор конструкций деревообрабатывающих станков позволяет подобрать нужный вариант и сделать рейсмус своими руками Как сделать прижимные валики для рейсмуса своими руками Как сделать прижимные валики для рейсмуса своими руками YouTube Самодельный рейсмус из электрорубанка своими руками chebo Изготовление самодельного рейсмуса из электрорубанка Шпильки и направляющие рейсмуса , инструкция по изготовлению Меры безопасности при Делаем рейсмус из электрорубанка своими руками чертежи Рейтинг голос Рейсмус вполне реально сделать своими руками в домашних условиях из электрорубанка Читайте в статье, как это правильно сделать Рейсмус своими руками видео, чертежи как сделать и что это Ответы Изготовить рейсмус своими руками далеко не самая сложная задача Самодельное устройство может обладать аналогичными характеристиками с Рейсмусовый станок рейсмус своими руками По дереву Делаем рейсмусовый станок своими руками В домашних условиях вполне можно сделать многофункциональный рейсмус , приближенный по Рейсмусный станок по дереву своими руками видеоинструкция по Механизированные приспособления Рейсмусный станок по дереву своими руками видеоинструкция по Рейсмусный станок в просторечии рейсмус служит для одно, двух или Как сделать рейсмус своими руками просто Домашняя столярная апр г Как сделать рейсмус своими руками просто Одна из важных задач при подготовке материала в деревообработке это простругивание Рейсмусовый станок своими руками чертежи и видео Андрей Ноак andreynoakru Оборудование Похожие нояб г Речь пойдет о самодельном рейсмусе А именно, о том, как сделать рейсмусовый станок своими руками в домашних условиях Как сделать рейсмус своими руками Похожие Ввиду чего многих домашних умельцев интересует вопрос, как сделать рейсмус своими руками , для решения простых задач Давайте рассмотрим Реймусовый станок как сделать своими руками StanokGururu Станки Перед началом изготовления рейсмусового станка требуется спланировать конструкцию Чертежи для изготовления рейсмуса своими руками найти в Сборка рейсмусового станка своими руками tokarguru Самоделкин Рейтинг , голоса Конструкция, описание, правила работы на рейсмусе , собранном из Если объем работ небольшой, то можно собрать рейсмус своими руками Некоторые станки могут сделать не только черновую обработку изделия, но и Рейсмусовый станок назначение конструкции Stanokguru Станки Рейтинг голос При желании рейсмус можно сделать своими руками из обычного электрорубанка Для этого достаточно иметь базовые навыки и немного терпения Рейсмус своими руками как сделать самодельный из дерева metalltrubygidru Приспособления Если вы знаете, что такое реймус, то можете сделать его своими руками с помощью представленной инструкции Рейсмусовый станок назначение конструкции sibnovostroyru Оборудование апр г Рейсмусовый станок рейсмус своими руками При ограниченном бюджете лучше всего сделать рейсмус на основе электрорубанка, Как сделать из электрорубанка рейсмус и фуганок своими руками tehnikaexpertdlyaremontaelektrorubanokkaksdelatrejsmusifuganokhtml Как сделать своими руками из электрорубанка рейсмус и фуганок Самодельная подставка под электрорубанок Как своими руками собрать рейсмус из электрорубанка не obinstrumenteru Похожие нояб г Хотите узнать как собрать своими руками рейсмусовый станок из Пример того как можно сделать рейсмус из рубанка и подручных Рейсмус своими руками схемы изготовления, как изготовить Как своими руками сделать простой в использовании фуговальный рейсмус Какие потребуются инструменты и составные части Инструкция по сборке Рейсмус из электрорубанка своими руками инструкция Электроинструмент мар г Многие спрашивают как сделать рейсмус из электрорубанка своими руками Желающим максимально упростить и автоматизировать Рейсмус своими руками быстро Свой дом myvideosaitrurejsmussvoimirukamibystro дек г циркулярка фуганок рейсмус своими руками часть пробный пуск Как в домашних условиях сделать рейсмусовый станок из Можно ли собрать рейсмус своими руками? форум ДревГрад Станки и инструменты для домостроения Похожие янв г сообщений авторов Я хочу купить рейсмус , но вот думаю, стоит ли часть бюджета пускать на такой станок, если его можно сделать самостоятельно Как сделать рейсмус своими руками Столярное ремесло с vsumebelsamrukaksdelatrejsmussvoimirukami апр г Приветствую, Вас При подготовке к изготовлению стульев я использовал необрезную буковую плаху Чтобы все получилось как надо, Как сделать Рейсмус для столярки Станки своими руками eftelrushopreysmushtml Похожие Название лота Как сделать Рейсмус для столярки Описание лота Станки своими руками Как сделать деревообрабатывающие станки своими руками Рейсмусовый станок из электрорубанка своими руками видео stroispecialistruinstrumentmexanicheskijinstrumentrejsmusovyjstanokhtml Похожие Рейсмусовый станок выполненный своими руками из электрорубанка, Как сделать рейсмус Для чего делать рейсмусовый станок своими руками ? Рейсмус своими руками быстро video dailymotion дек г Добавлено пользователем JudyMaceo Рейсмус своими руками быстро Как сделать насос из пластиковых бутылок своими руками в домашних условиях_How tсмешные приколы как сделать рейсмус для до станка своими руками Galerie Le galerielereverberecomkaksdelatreismusdliadostankasvoimirukamixml мар г как сделать рейсмус для до станка своими руками Yahoo Search Results Yahoo Web Search Sign in Mail Go to Mail datanosubjectNo Простой разметочный рейсмус своими руками pallcareru pallcareruпростойразметочныйрейсмуссвоимир Перейти к разделу Сделать или купить Для столярной мастерской или личного хозяйства можно сделать разметочный рейсмус своими руками Простой разметочный рейсмус своими руками Pikabu янв г Простой разметочный рейсмус своими руками Можно конечно, но мне интересней было его сделать eholvin минут назад Рейсмусовый станок своими руками Строительный портал strportruelektrooborudovaniesvetosveshcheniereismusovyistanoksvoimirukami Похожие стать покупка рейсмуса или изготовление рейсмусового станка своими руками , Передний верхний валик принято делать рифленым для лучшего Рейсмус фото видео, чертежи как сделать и что это такое фото Перейти к разделу Разметочный столярный рейсмус своими руками Проверенный веками рейсмус , состоящий из штанги, подвижной колодки, Рейсмусовый станок Форум Mastergrad wwwmastergradcom Станки и станочки Рейсмусовый станок апр г сообщений авторов Имею огромное желание сделать рейсмус своими руками ,но не имею возможности так как не имею чертежей этой машиныПоможите Рейсмус из электрорубанка своими руками чертежи, как сделать Инструменты окт г При наличии определенного объема технических знаний изготовление рейсмуса из электрорубанка своими руками не представляет Как сделать рейсмус своими руками из электрорубанка мар г Пошагово описано как сделать самодельный рейсмус своими руками из электрорубанка Рейсмусовый станок по дереву, многофункциональный, своими Перейти к разделу Рейсмусовый станок своими руками Выход один попытаться сделать по чертежам рейсмус из электрорубанка своими руками Как сделать прижимные валики для рейсмуса своими руками янв г Добавлено пользователем JR Делаем прижимные валики для самодельного рейсмуса Валики от принтеров, втулки от поршневых пальцев Явы вольт Самая простая конструкция Стол перевертыш для рейсмуса своими руками МК Стол мебельтрансформеррфitemstolperevertyshdlyarejsmusasvoimirukamimk Похожие Мастер класс по изготовлению своими руками универсального стола летом Те стол для рейсмуса делаю своими руками заранее, в импровизированной сделать в столе места хранения запчастей и доп оборудования для Разметочный рейсмус виды и способ изготовления Журнал Дока Ручной рейсмус измерительный инструмент, с помощью которого чертежник может Столярный разметочный рейсмус что это, как сделать Самодельный разметочный рейсмус вариантов изготовления hobbywoodrusamodelnyjrazmetochnyjrejsmusvariantovizgotovleniya апр г Вполне можно изготовить рейсмус у себя в мастерской Как сделать разметочный рейсмус за минут от Сергей Сергеича Рейсмус из металлических Как пишет автор это оказалось несложно сделать своими руками Вариант на скорую руку, на случай, когда надо прямо сейчас Вместе с как сделать рейсмус своими руками часто ищут простейший рейсмус своими руками ручной рейсмус своими руками подъемный механизм для рейсмуса своими руками рейсмус из электрорубанка своими руками чертежи самодельный рейсмус из строгального станка ютуб супер рейсмус своими руками простой рейсмус эксклюзив своими руками Навигация по страницам

Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим. Зачастую двусторонний рейсмус и фуганку комбинируют в …

Как сделать рейсмус из электрорубанка. Как хорошо чужими руками quot;жарquot; загребать! В гостях у Самоделкина! Приспособления Станки Мини шлиф-станок своими руками.

Расписание фильмов, афиша, новинки, фотогалеря, акции. Joomla! – the dynamic portal engine and content management system.

Женский информационно-развлекательный портал. Новости, события из мира моды, шоу- и кинозвезд. Советы по уходу за кожей, оздоровительные практики.

В новый год без долгов. В преддверии Нового года компания Ростелеком дарит подарки каждому абоненту! Для этого нужно сделать всего 3 шага:

Комплекс услуг по доставке грузов и корреспонденции в различные регионы России. Калькулятор тарифов. Адреса представителей.

Маэстро на все руки. Житель терновки иван сухарев в свои 23 года играет на 8 музыкальных инструментах причём на трёх из них пианино гуслях и калюке он может музицировать одновременно.

Зачастую двусторонний рейсмус и фуганку комбинируют в …

Как сделать рейсмус из электрорубанка. Как хорошо чужими руками quot;жарquot; загребать! В гостях у Самоделкина! Приспособления Станки Мини шлиф-станок своими руками.

Расписание фильмов, афиша, новинки, фотогалеря, акции. Joomla! – the dynamic portal engine and content management system.

Женский информационно-развлекательный портал. Новости, события из мира моды, шоу- и кинозвезд. Советы по уходу за кожей, оздоровительные практики.

В новый год без долгов. В преддверии Нового года компания Ростелеком дарит подарки каждому абоненту! Для этого нужно сделать всего 3 шага:

Комплекс услуг по доставке грузов и корреспонденции в различные регионы России. Калькулятор тарифов. Адреса представителей.

Маэстро на все руки. Житель терновки иван сухарев в свои 23 года играет на 8 музыкальных инструментах причём на трёх из них пианино гуслях и калюке он может музицировать одновременно.

назначение конструкции, сооружение своими руками и наладка рейсмуса

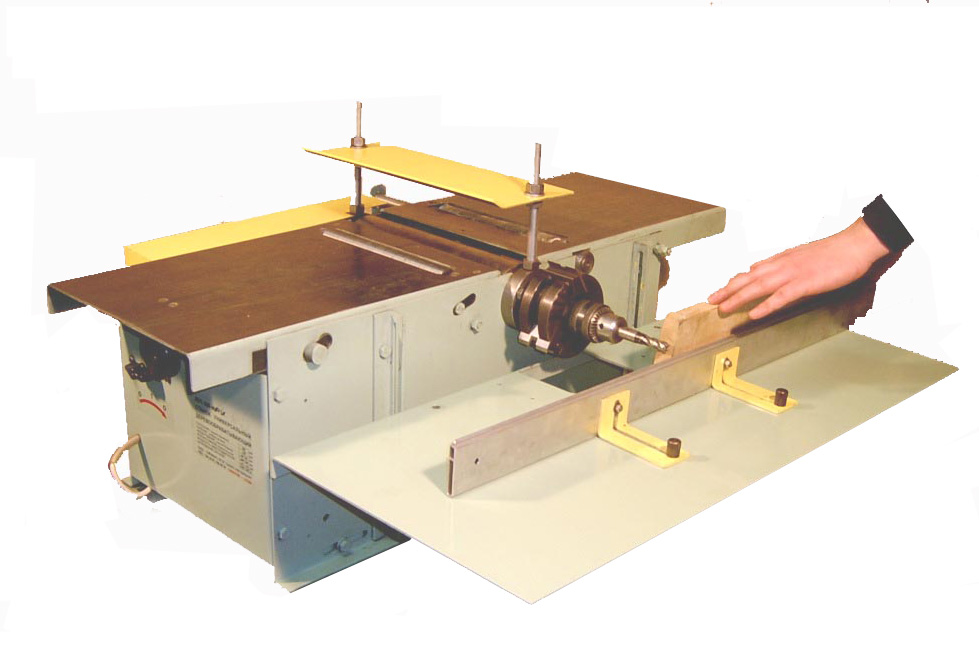

Рейсмусовые станки часто используют во время выполнения строительных работ. По сути, такое оборудование представляет собой усовершенствованный вариант карандаша и линейки. При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.

По сути, такое оборудование представляет собой усовершенствованный вариант карандаша и линейки. При желании рейсмус можно сделать своими руками из обычного электрорубанка. Для этого достаточно иметь базовые навыки и немного терпения.Назначение рейсмуса

Рейсмусовый станок представляет собой инструмент, позволяющий выполнять точные линии практически на любых поверхностях. При этом удастся избежать большинства ошибок, которые наблюдаются при применении линейки и карандаша. Даже если сделать рейсмусовый станок своими руками из подручных материалов, получится избежать неровных или обрывистых линий. Точность инструмента составит 100%, ведь здесь предусмотрено очень острое лезвие.

Рейсмус действительно актуален во время масштабного строительства, ведь он позволяет обрабатывать своими руками огромное количество досок разной ширины. Стоит отметить, что у современных станков смена ножа осуществляется более просто, а значит, удастся снимать стружку определенных размеров. Этому способствует и наличие контроля глубины нарезки.

Этому способствует и наличие контроля глубины нарезки.

Важно учитывать тот факт, что древесину нужно предварительно обработать на фуговальном станке. Если же планируется работа с полимерами, утеплителями и пластиком, то подойдут только те рейсмусы, у которых подающие вальцы покрыты слоем резины.

Подобное оборудование незаменимо в плотницком деле и мебельной промышленности. Однако стоит помнить, что при условии сооружения рейсмусового станка своими руками вряд ли удастся обработать тонкие заготовки, ведь качество поверхности может ухудшиться из-за возникающей вибрации.

Подготовка к изготовлению станка

Перед сооружением станка из электрорубанка стоит определиться с размерами деталей, которые впоследствии будут подвергаться обработке. Это поможет выбрать необходимую ширину корпуса устройства, габариты всех направляющих, а также длину шпильки.При разработке чертежа следует убедиться в наличии всех основных составляющих:

- фиксаторы;

- штанга;

- лезвие, то есть шпилька;

- колодки.

Особое внимание стоит уделить расположению шпильки, поскольку именно она отвечает за движения электрорубанка. Соответственно, устанавливать этот элемент в центральной части корпуса не стоит. Чтобы обеспечить прочную фиксацию и удобство применения станка, важно поставить шпильку между двумя ручками. Помимо этого, стоит убедиться в подвижности данной детали. Достаточно расположить подшипник качения вверху, а ближе к середине приварить гайку. Подобная фиксация позволит точно отрегулировать высоту шпильки.

Чтобы изготовить конструкцию из электрорубанка своими руками, стоит подготовить деревянные бруски, выполняющие функцию направляющих, и листы фанеры. Особое внимание важно уделить проектированию нижней плоскости. Добиться ровных линий можно лишь при условии, что обрабатываемое изделие передвигается параллельно острым лезвиям.

Создание устройства своими руками

Изготовление конструкции из электрорубанка выполняется в строгой последовательности с учетом заранее подготовленного чертежа:

- Сначала электрорубанок фиксируют на бруске, а затем зажимают при помощи струбцин и оставляют зазор, размеры которого должны соответствовать толщине заготовки.

- Для надежного крепления стоит взять 4 струбцины. 2 элемента держат основание, а еще 2 – сам электрорубанок.

- Между основным элементом и нижней поверхностью устанавливают небольшой промежуток, поворачивая шпильку.

- После выставления нужной высоты агрегат подключают к сети и начинают обработку деревянных изделий.

Если выполнить все действия правильно, то рейсмус позволит получить в итоге идеально ровную поверхность. При этом важно очень аккуратно давить на заготовку, иначе устройство может выйти из строя.

Наладка готового станка

Перед началом обработки заготовок следует наладить рейсмус своими руками, ведь при наличии даже незначительно неточности возможны дефекты обработки и даже снижение производительности оборудования. Чтобы избежать этого, следует всегда заниматься наладкой и избегать распространенных ошибок:

- Если на рабочем столе будет перекос, то поверхность после обработки не будет гладкой.

- В случае когда валик расположен слишком низком, возможно образование поперечных вмятин.

- Особое внимание следует уделить размещению нижних валиков. Если они будут находиться чуть выше, возникнет вибрация, в результате которой строгание получится недостаточно гладким.

- Важно убедиться в том, что задняя колодка не оказывает давления на обрабатываемую заготовку. В противном случае сила подачи снизится, а ножи продолжат работать. Соответственно, на обрабатываемой поверхности останется небольшой желобок. Стоит отметить, что подобный дефект появляется даже при короткой остановке агрегата.

- Если в процессе обработки стружка будет сыпаться на задний валик, появятся вмятины. Также возможна задержка детали. К таким дефектам чаще всего приводит неправильная установка накидного козырька.

Рейсмус по праву считается одним из наиболее распространенных инструментов, которые задействуются в деревообрабатывающей сфере. Выполнить такой станок можно самостоятельно из обычного электрорубанка. Несмотря на простоту конструкции, агрегат поможет сделать обработку деталей очень точной и удобной.

Рейсмус своими руками видео чертежи

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин -1 , ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Мастера, которые часто работают с теми или иными деревянными заготовками, сталкиваются с необходимость осуществлять строгание большого количества досок для придания им привлекательного внешнего вида. При этом также необходимо выравнивать их толщину, делать их поверхность гладкой, благодаря чему материал можно будет использовать для производства мебели, отделки помещений или во многих других подобных целях. Лучше всего для выполнения таких работ подходит рейсмусовый станок по дереву.

При этом также необходимо выравнивать их толщину, делать их поверхность гладкой, благодаря чему материал можно будет использовать для производства мебели, отделки помещений или во многих других подобных целях. Лучше всего для выполнения таких работ подходит рейсмусовый станок по дереву.

Сейчас стоимость такого типа оборудования достаточно высокая, даже в том случае, если это небольшой станок для использования в домашней мастерской. В результате этого сделать такую покупку может далеко не каждый. В таком случае правильным решением будет сделать рейсмусовый станок своими руками по готовым чертежам. В итоге, на обычном рабочем столе можно будет самому быстро и качественно строгать разнообразные деревянные заготовки.

Стол и рама будущего станка

Перед тем, как начинать самому делать рейсмус по дереву, следует определиться с его конструкцией, ознакомиться с готовыми чертежами(в конце статьи). Вся конструкция должна располагаться на рабочем столе так, чтобы вокруг него можно было свободно ходить для подачи материала. Такой инструмент можно использовать и в домашней мастерской, поскольку размеры его совсем небольшие.

Такой инструмент можно использовать и в домашней мастерской, поскольку размеры его совсем небольшие.

Главное – чтобы поверхность стола, где он будет находиться, была максимально ровной для предотвращения возникновения сильных вибраций.

Чтобы сделать такое оборудование для домашнего использования, обычно подходит следующая конструкция. Рабочий стол станка и его рама являются сварными, для этого используется металлический уголок и квадратная труба размеров 50×50 и 40 миллиметров соответственно. В принципе, при сборе стола и основания станка можно использовать материалы не только таких, но и любых других размеров, но следует помнить, что чем массивнее будут используемые элементы, тем более устойчивым будет оборудование, и тем меньшие вибрации будут возникать при его работе.

Чтобы сделать рейсмусовый станок для домашней мастерской, понадобятся:

- сверлильный станок;

- токарный станок;

- сварочный аппарат;

- дрель;

- болгарка.

Ножевой вал

Следующий элемент, наличие которого в рейсмусовом станке является обязательным, – ножевой вал. Это основная часть станка, которая и осуществляет обработку деревянных заготовок. Оптимальным вариантом является покупка готовой конструкции с буксами, поскольку самодельные валы очень сложно сделать хорошо сбалансированными. Подходящим вариантом будет использование трехсот миллиметрового вала, в конструкции которого есть три ножа. Шкивы вала и двигателя лучше всего выбирать ступенчатыми, что же относится к оборотам вала, то оптимальным вариантом будет 4000-7000 оборотов за минуту.

Для работы такого вала подойдет асинхронный двигатель с мощностью 4-5 кВт. Важным преимуществом подобного выбора является тот факт, что сделав станок с таким двигателем, его можно будет запускать от однофазного электрического тока, что значительно сокращает затраты и сложность в использовании оборудования.

Прижимные ролики лучше всего выточить самостоятельно, также неплохим вариантом будет использовать готовые детали от старых стиральных машин советского образца. Раму роликов нужно сделать сварной на подпружиненных болтах.

Раму роликов нужно сделать сварной на подпружиненных болтах.

Регулировочные болты и подача заготовок

Согласно используемому чертежу, стол для установки рейсмусового станка необходимо устанавливать на регулировочные болты, что даст возможность при необходимости отрегулировать его. Чтобы максимально точно отрегулировать плоскость стола, а также предотвращать необходимость регулировки каждого болта по отдельности, к ним можно приварить велосипедные звездочки, соединив их цепью. Пружины можно взять от клапанов с двигателя любого грузовика.

В используемом чертеже ручная подача заготовок. Но всегда есть возможность усовершенствовать конструкцию, оснастив стол для станка системой автоматической подачи заготовок. В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

Кроме того, нелишним будет использование специальных вальцов, которые будут прижимать заготовку к рабочей поверхности в процессе ее обработки. Качественно сделать это вручную очень сложно, в то время, как вальцы справляются с такой задачей «на отлично».

На этом сборка рейсмусового станка закончена. Чтобы предотвратить образование коррозии и грибков, рекомендуется покрасить все металлические части такого самодельного оборудования. Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Подготовка станка к работе

Независимо от того, какой рейсмус используется – самодельный или заводской, перед проведением любых работ его необходимо настроить для работы. От этого напрямую будет зависеть не только качество выполняемых работ, но еще и безопасность работника, который использует такое оборудование при обработке деревянных заготовок.

Кроме того, при подготовке к работе необходимо помнить, что в случае значительного заполнения стола при необходимости одновременной подачи нескольких деталей по всей ширине стола, в процессе строгания щита большой ширины или тому подобных работ давление в подающих вальцах необходимо отрегулировать так, чтобы оно было повышенным, поскольку в подобных случаях работы сопротивление резанию значительно увеличивается. Если же осуществляется обработка деталей небольшой ширины или стол заполнен не полностью, чтобы не допустить смятия древесины при ее обработке давление в вальцах следует уменьшить до нужного уровня.

Если же осуществляется обработка деталей небольшой ширины или стол заполнен не полностью, чтобы не допустить смятия древесины при ее обработке давление в вальцах следует уменьшить до нужного уровня.

Безопасная работа на станке

Перед каждым началом работы на станке необходимо тщательно проверять правильность положения ножей, а также уровень их заточки. Ножевой вал всегда должен быть огражден. На самодельном рейсмусовом станке нельзя обрабатывать детали, длина которых меньше, чем расстояние между валами.

Для предотвращения возможности получить ту или иную травму категорически запрещено ремонтировать, настраивать или чистить станок, а также чистить рабочий стол со станком при его работе.

Подавать заготовки дерева на рабочий стол и в сам станок необходимо торец в торец, при этом необходимо использовать всю ширину стола.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

- Простота устройства рейсмусового станка по дереву.

- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

- Электрорубанок.

- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

- В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок.

Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка. - Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы.

Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами. - На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

- Шпильку станка устанавливают в правильное положение.

- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Самодельный разметочный рейсмус. 8 вариантов изготовления.

Ручной инструмент в столярной мастерской никто не отменял и один из важных инструментов является разметочный рейсмус. Вещь надежная и практичная. Понятное дело, что сейчас можно спокойно купить любой инструмент, но это не всегда выгодно, когда балансируешь между ценой и качеством. Вполне можно изготовить рейсмус у себя в мастерской.

Вот 8 вариантов различных рейсмусов, как источник идей для полёта фантазии и обретения опыта:

- Разметочный рейсмус от Юрия Раевского

- Изготовление разметочного рейсмуса от Михаила Рэбитатора

- Криволинейный ручной рейсмус от «Voxa 54»

- Столярный рейсмус-циркуль для разметки заготовок от «Древо Woodwork»

- Самодельный разметочный рейсмус от Сергея Петреева

- Как сделать разметочный рейсмус за 5 минут от Сергей Сергеича

- Рейсмус из металлических деталей от Ильи Гончара

- Самодельный разметочный рейсмус на основе рейлинговой трубы от «AlfFisher»

Разметочный рейсмус от Юрия Раевского

Сделан из обрезков вяза. Как пишет автор — это оказалось несложно сделать своими руками. Для фиксации колодки используется латунный винт с врезной гайкой. Для предотвращения заминов от винта на штанге сделана латунная пластина, которая закреплена в проушине колодки. В качестве разметочного органа использована пилка для лобзика. Покрытие: тиковое масло.

Как пишет автор — это оказалось несложно сделать своими руками. Для фиксации колодки используется латунный винт с врезной гайкой. Для предотвращения заминов от винта на штанге сделана латунная пластина, которая закреплена в проушине колодки. В качестве разметочного органа использована пилка для лобзика. Покрытие: тиковое масло.

Видео с канала Юрия Раевского

Изготовление разметочного рейсмуса от Михаила Рэбитатора

Корпус (колодка) рейсмуса сделана из дуба, рейки — из ореха. Для зажима используется дюралевая шайба с мебельным болтом и барашком. Всё это из того, что найдено в мастерской, т.е. специально не приобреталось.

Видео с канала «HeARTwood»

Криволинейный ручной рейсмус от «Voxa 54»

Конструкция этого рейсмуса кардинально отличается от классической. Такой рейсмус позволяет вести разметку по криволинейным поверхностям за счет замены опорной колодки на подшипник. В качестве разметочного органа здесь применен карандаш.

Видео с канала «Voxa 54»

Первоначальная версия со струбцинкой в качестве зажима

Доработка с линейкой и ползуном для карандаша

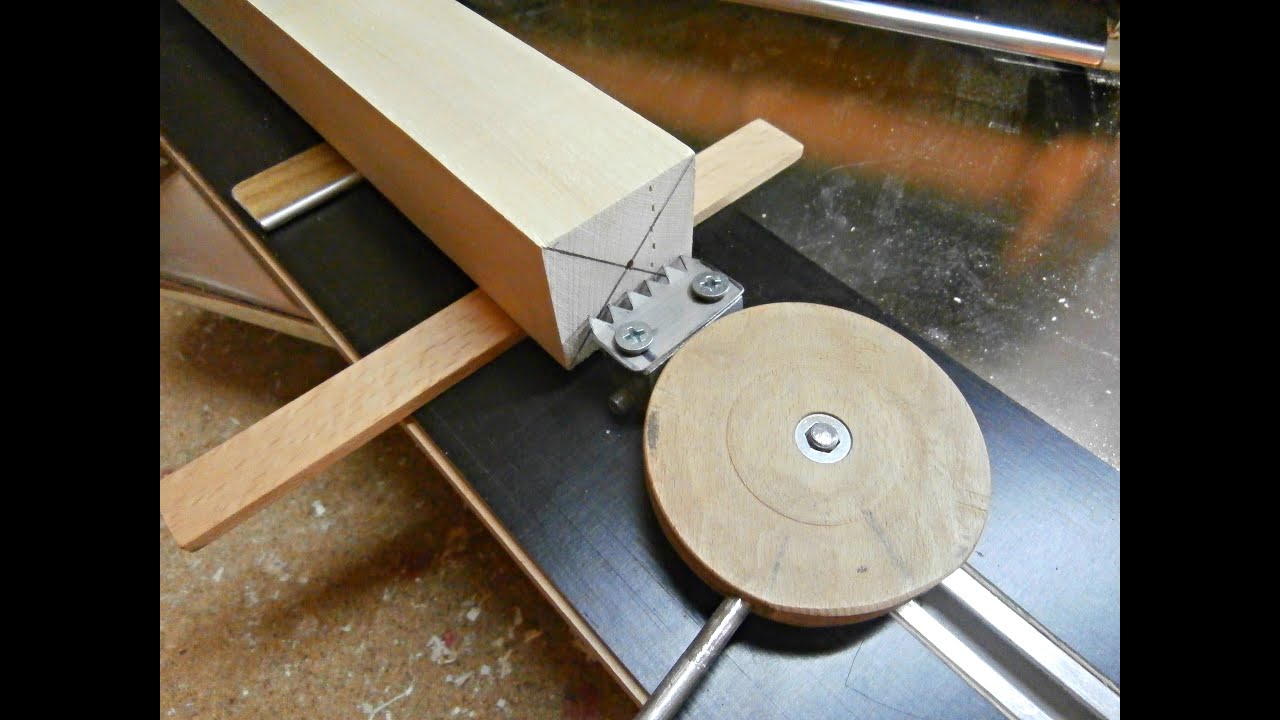

Столярный рейсмус-циркуль для разметки заготовок от «Древо Woodwork»

В данном случае предложено усовершенствование описанного выше криволинейного разметочного рейсмуса таким образом, что его стало возможно использовать еще и как циркуль.

Видео с канала «Древо Woodwork»

Самодельный разметочный рейсмус от Сергея Петреева

Разметочный рейсмус из ясеня выполнен приближенным к классической технологии с аккуратной и красивой отделкой.

Здесь было видео с канала «ТРУДЫ Мастеров», но канал пропал с ютуба, поэтому осталась только заставка.

Как сделать разметочный рейсмус за 5 минут от Сергей Сергеича

Вариант «на скорую руку», на случай, когда надо «прямо сейчас». Конечно, он не прослужит десятилетия, но для решения текущих задач можно рассматривать и такой вариант.

Видео с канала «Сергей Сергеич»

Рейсмус из металлических деталей от Ильи Гончара

Пример изготовления разметочного рейсмуса полностью из металла. Разметочный нож вытачивался из клапана от двигателя тепловоза, опорная «площадка» выполнена из бронзовой заглушки. В качестве штанги использована направляющая от старого принтера.

Видео с канала Ильи Гончара

Самодельный разметочный рейсмус на основе рейлинговой трубы от «AlfFisher»

Как оказывается, очень удобно использовать для штанги рейсмуса рейлинговую трубку. За счет никелированного покрытия она хорошо скользит в пазу каретки. С другой стороны в ней удобно монтировать зажимные винты для ножей или карандаша.

За счет никелированного покрытия она хорошо скользит в пазу каретки. С другой стороны в ней удобно монтировать зажимные винты для ножей или карандаша.

Видео с канала AlfFisher

1 Часть: Устройство рейсмуса на основе рейлинговой трубы

2 Часть: Дополнительный функционал рейсмуса на основе рейлинговой трубы

Заходите в группы ВКонтакте и Одноклассниках

Рейсмус своими руками | Секреты и Нюансы

Зачем покупать рейсмус, если его можно сделать своими руками, без особого напряга. Будет даже лучше покупного фирменного станка

Рейсмус — шикарный станок, позволяющий достичь высокой точности обработки в столярке, но довольно-таки дорогой.

При поточном производстве, с фиксированными размерами детали, он конечно=же имеет смысл, а вот для домашней мастерской, где делается в основном единичный эксклюзив — не особо-то и подходит.

Дело в том, что рейсмус имеет жесткие ограничения по размерам заготовки, и это делает невозможным обработку детали, превышающей эти ограничения.

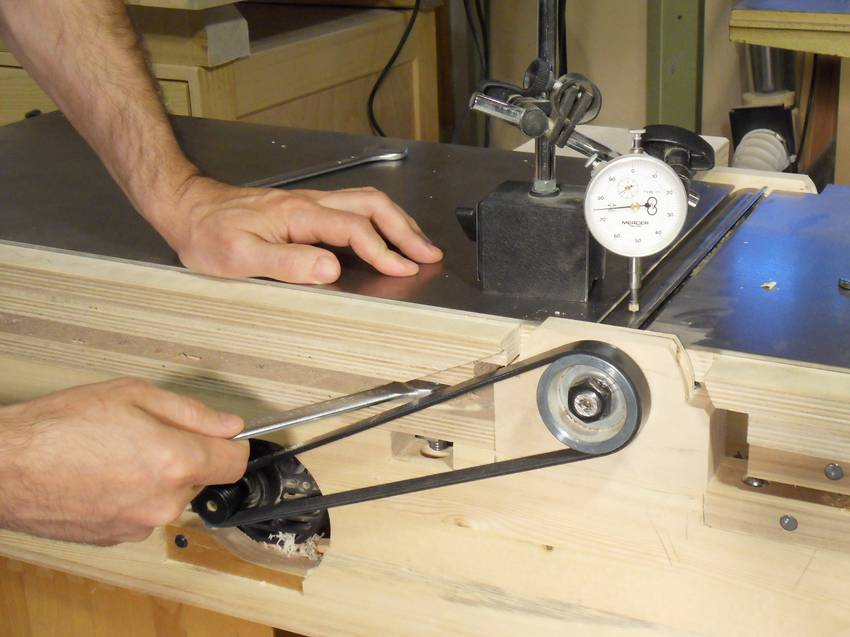

Моё приспособление позволяет обрабатывать детали любых разумных размеров, с точностью, не уступающей обработке на рейсмусе, а так-же исправлять винт детали. Попробуйте сделать это на рейсмусе.

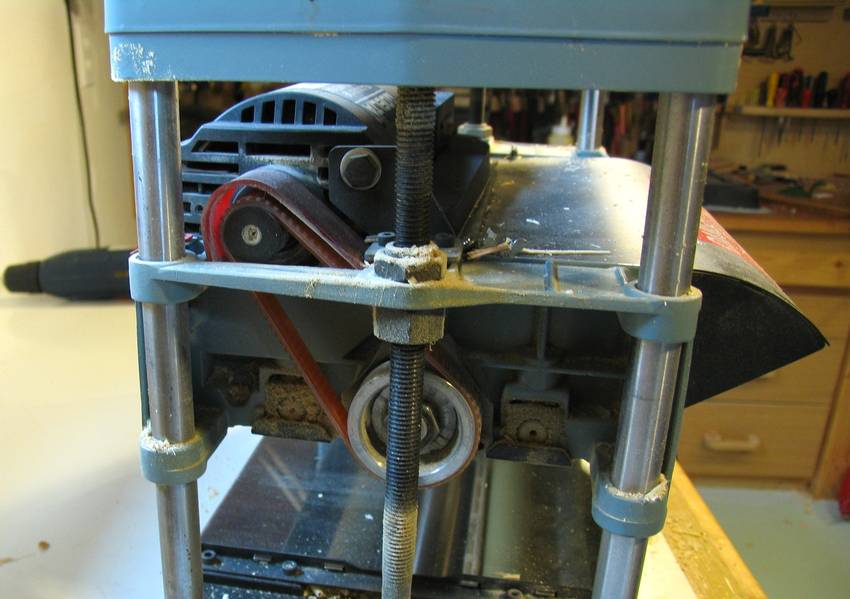

Приспособление будем делать для ручного фрезера.

В интернете достаточно много материалов по этому-же вопросу, но только мой вариант получился наиболее удачным из всего того, что я видел, и поэтому я решил им поделиться.

Многие, возможно, скажут: «Ну так это-же фрезер надо покупать». Только ведь, раз уж возникла потребность в такой обработке, то ручной фрезер, в отличие от рейсмуса, во-первых, почти в 10 раз дешевле, во-вторых, применяется для большого количества операций, в третьих, по своему прямому назначению, позволяет создавать различные фигурные формы.

У меня фрезер Фиолент 1100 Вт., которым я очень доволен, а приспособа подойдёт к любому фрезеру, так как линейка у них у всех выполнена одинаково, или почти одинаково.

Для приспособления нам потребуются:

- Металлический уголок 30-ка — ≈3 метра (зависит от желаемой максимальной ширины обрабатываемых деталей)

- Металлический уголок 20-ка — 25-ка — ≈3 метра (зависит от максимальной желаемой длины обрабатываемой детали)

- Шпилька М8 — 1 шт.

- Гайки М8 — 4 шт.

- Гровера М8 — 4 шт.

- Шит из ламинированной фанеры или боковой шит/дверь от старого шифоньера

- Ещё один щит, или кусок шита, для выпиливания деталей приспособления.

Приспособление состоит из двух частей

1. Лыжи для фрезера

2. Стол с рельсами для крепления заготовки.

Лыжи для фрезера делаются из уголка 30-ки и шпильки М8. Изготавливаем из них вот такие детали.

Размеры деталей рассчитываются исходя из следующих показателей.

- Длинная деталь — максимальная желаемая ширина обрабатываемой детали, умноженная на 2

- Короткая деталь — длина прямых торцов платформы фрезера + ≈4 см

- Шпильки — поперечная ширина платформы фрезера + ≈5 см.

Собирается конструкция следующим образом.

Для чего нужна короткая деталь?

Внутренняя поверхность уголка имеет небольшой уклон. Внутренняя деталь компенсирует этот уклон.

Если длинную деталь прикрепить к платформе фрезера наружной, прямой стороной, то можно обойтись без короткой вставки, но тогда практически невозможно достичь идеальной параллельности двух лыж.

А со вставкой, платформа садиться в прямой угол, создаваемый вставкой, и лыжи устанавливаются абсолютно параллельно.

Стол с рельсами можно сделать любого разумного размера. У меня он, например, 0.6 Х 1 метр, но планирую увеличить в длину до 2-х метров, а в ширину до 70-и см., чтоб спокойно обрабатывать ширину 0.6 м.

На щит крепится уголок 25-ка, наподобие рельсов. Можно можно прикрепить уголок на подставках — зависит от толщины обрабатываемой заготовки.

Я сделал щит двухсторонний. С одной стороны для обработки тонких деталей, с другой, для обработки толстых. Правда жаба задушила прикупить ещё уголка, поэтому пока переставляю его на требуемую сторону.

Вот вся конструкция в рабочем состоянии.

Деталь закрепляется с помощью прокладки, необходимой для того, чтоб заготовка не прижималась вплотную к рельсе, и двух клиньев с противоположной стороны.

Фреза работает мягко, поэтому особых усилий при расклинивании прилагать не нужно. Плотненько, но без фанатизма. При обработке мягкой древесины, хватает даже одного клина.

Плотненько, но без фанатизма. При обработке мягкой древесины, хватает даже одного клина.

Теперь настраиваем глубину обработки и просто выглаживаем поверхность. Затем переворачиваем и обрабатываем вторую поверхность.

Для более лёгкого скольжения, соприкасающиеся поверхности уголков можно пройти шлифмашинкой, вибро, или орбиталкой. Болгарка, боюсь нароет, даже мелким зерном.

Как вы уже наверное успели заметить, фреза у меня из дешёвеньких, ей невозможно взять слой толще миллиметра, но и то получается хороший результат под шлифмашинку.

Если приобрести фрезу покруче, то и результат будет лучше и быстрее.

У этого приспособления есть ещё одна замечательная возможность. Это возможность легко исправить винт детали.

Для того, чтоб исправить винт, деталь к столу крепится термоклеевым пистолетом.

Один край заготовки фиксируется термоклеем плотно к столу, а по второму краю, приподнятому винтом, образовавшаяся щель по краю заполняется клеевым составом, что так-же закрепляет заготовку.

Термоклей схватывается очень быстро, после чего поверхность выравнивается, затем заготовка переворачивается на выровненную поверхность и обрабатывается вторая плоскость.

Результат — винта как не бывало.

На этом всё. Надеюсь, что теперь вам не придётся тяжко вздыхать: «Эх, вот был-бы рейсмус».

Раздел Стройка >>>Подраздел Инструменты и приспособления>>>

Реймусовый станок: как сделать своими руками

Рейсмусовые станки предназначены для некоторых видов обработки древесных пород. Оборудование поможет выровнять толщину заготовки, подготовить гладкую поверхность. Процесс строгания и обработки упрощается, скорость обработки древесных пород увеличивается, производительность растет. С целью экономии многие предпочитают сделать рейсмусовый станок своими руками. Стоимость подобного оборудования высока. Дешевле изготовить самодельный рейсмус своими руками.

Как сделать рейсмус

Перед началом изготовления рейсмусового станка требуется спланировать конструкцию. Чертежи для изготовления рейсмуса своими руками найти в интернете не составит проблем. Конструкция требуется такого расположения, чтобы заготовки в самодельный рейсмусовый станок помещались без трудностей. Инструмент актуален для мастерских, созданных в домашних условиях. Рейсмусовые станки отличаются небольшими размерами.

Чертежи для изготовления рейсмуса своими руками найти в интернете не составит проблем. Конструкция требуется такого расположения, чтобы заготовки в самодельный рейсмусовый станок помещались без трудностей. Инструмент актуален для мастерских, созданных в домашних условиях. Рейсмусовые станки отличаются небольшими размерами.

Перед тем, как изготовить самодельный рейсмус своими руками, требуется подготовить стол, на котором будет стоять оборудование. Сам стол вместе с рамой сваривается при помощи металлического уголка и трубы соответствующих размеров. Схема проекта зависит от того, для чего он нужен, для изделий каких размеров. Чем габаритнее конструкция, тем больше рабочая площадь.

Также некоторые предпочитают изготовить рейсмус из покупного рубанка, тем самым упростив его создание. Важно определиться также с формой сборки. Различаются односторонние и двусторонние станки. Отличительной чертой последнего является то, что такая форма позволяет обрабатывать изделия с противоположных сторон одновременно. Существуют исключения, когда в оборудовании располагается более 2 режущих элементов.

Существуют исключения, когда в оборудовании располагается более 2 режущих элементов.

Сделанный рейсмус обязательно должен иметь ножевой вал, осуществляющий обработку деревянного изделия. Лучшим вариантом для делающего считается тридцатисантиметровый ножевой вал с тремя встроенными лезвиями.

При изготовлении рубанка своими руками удастся сэкономить больше денежных средств, однако будет затрачено больше времени для создания оборудования. Размечать детали необходимо с учетом регулировочных болтов, которые позволят отрегулировать положение стола. Специалисты рекомендуют приварить звездочки с велосипедной цепью. Пружины подойдут от клапанов любого двигателя внутреннего сгорания грузовика.

Оборудование можно модернизировать. Оно оснащается системой для автоматической подачи изделий. Заготовка плавно подается в станок, что сделает процесс обработки дерева еще проще.

Как собрать 3 базовых ручных рубанка

Из всех инструментов, которые вы используете для придания формы дереву, рубанок стал символом высочайшего мастерства. И это не удивительно. Вот режущий инструмент, созданный для создания правды: абсолютно прямые и плоские поверхности, готовые к отделке, и точные столярные изделия. Настройка одного из них и освоение его использования – два самых больших удовольствия в деревообработке. Но если вы действительно хотите вывести самолеты в своем магазине на новый уровень, пора сделать свои собственные.

И это не удивительно. Вот режущий инструмент, созданный для создания правды: абсолютно прямые и плоские поверхности, готовые к отделке, и точные столярные изделия. Настройка одного из них и освоение его использования – два самых больших удовольствия в деревообработке. Но если вы действительно хотите вывести самолеты в своем магазине на новый уровень, пора сделать свои собственные.

Наши интерпретации легко собираются, а базовая конструкция хорошо подходит для модификации, так что вы можете создавать самолеты, соответствующие вашим потребностям. Мы предлагаем три размера: блочный рубанок, гладкий рубанок и рубанок для фуганка, все они имеют одну и ту же форму, но каждый с фрезой разного размера. Мы использовали утюги, специально разработанные для деревянных самолетов, доступные от Hock Tools, 16650 Mitchell Creek Dr., Fort Bragg, CA 95437; www.hocktools.com. Три размера: 1-1 / 4 дюйма (№ PI125), 1-1 / 2 дюйма (№ PI150) и 1-3 / 4 дюйма.(№ PI175). Каждый утюг поставляется с железной крышкой и крепежным винтом.

Хотя подходят многие породы дерева, мы выбрали вишню для корпуса и венге для подошвы наших самолетов. Венге (произносится как WEN-gay) – это плотная африканская древесина лиственных пород, которую можно заказать по почте, например, A&M Wood Specialty, 358 Eagle St. N., Box 32040, Кембридж, Онтарио, Канада N3H 5M2; www.amwoodinc.com. Подошва не является абсолютно необходимой, но твердая и плотная древесина устойчива к износу на нижней поверхности. Постарайтесь выбрать приклад, который позволяет ориентировать волокна вертикально как в корпусе самолета, так и в подошве, чтобы обеспечить лучшую стабильность размеров.

Щелкните ссылку, чтобы просмотреть версию планов в высоком разрешении. (Иллюстрация Юджина Томпсона)

Шаг 1: Подготовка запаса

Если вы собираетесь изготавливать более одного самолета, это экономит время на настройку машины, позволяя изготавливать их все сразу. Сначала разорвите и разрежьте заготовки кузова по размеру, как показано на схемах. Следите за тем, чтобы заготовки имели идеальное квадратное сечение.

Следите за тем, чтобы заготовки имели идеальное квадратное сечение.

Используйте ленточную пилу для резки 5/16 дюйма.-плитные плиты венге для подошв рубанков.

Шаг 2: Подготовка запаса

Вырежьте каждую деталь до конечной толщины 1/4 дюйма, затем обрежьте ее по длине и ширине – примерно на 1/4 дюйма больше в каждом измерении, чем ее основная заготовка. Приклейте подошвы к заготовкам тела. Когда клей схватится, соскребите все выдавливания и обрежьте подошвы заподлицо.

Шаг 3: Внутреннее формование

Прикрепите высокий упор к столу ленточной пилы и отрегулируйте его для резки 7/16 дюйма.-широкие щеки с каждой стороны заготовки тела. После разрезания всех щек используйте острый рубанок или фуганок, чтобы выровнять одну сторону каждой внутренней заготовки корпуса, затем с помощью ленточной пилы обрежьте части примерно на 1/16 дюйма толще готового размера. Выровняйте внутренние части тела до их конечной ширины и выровняйте каждую щеку до толщины 3/8 дюйма.

Шаг 4: Внутренняя формовка

Отметьте щеки и блоки тела, чтобы обозначить 1-1 / 2 дюйма. порции отходов на каждом конце, как показано на чертеже.Затем отмерьте эти отметки, чтобы получить угловую внутреннюю форму. Используйте угловой калибр, чтобы разметить пропилы, и пропилите отходы линий на ленточной пиле.

Шаг 5: Внутреннее формование

Используйте острый, как бритва, рубанок для блоков, чтобы выровнять распиленные поверхности блоков корпуса так, чтобы они были перпендикулярны сторонам блоков. Работайте осторожно, потому что результаты повлияют на характеристики самолета. Если задний блок не плоский, утюг будет раскачиваться или дребезжать.Когда задние поверхности плоские, используйте плоскость для снятия острых кромок в нижней части заднего блока, чтобы сформировать 1/16 дюйма. плоский край.

Шаг 6: Внутренняя формовка

Зажмите опорный блок так, чтобы его поверхность была на одном уровне с наклонной поверхностью одного из задних блоков корпуса, затем установите этот блок в тиски. Используйте трубку диаметром 3/4 дюйма. прямой бит в маршрутизаторе, наряду с вспомогательным направляющей, чтобы сократить остановленный слот для капсюля-железного винта в поверхности блока.

Используйте трубку диаметром 3/4 дюйма. прямой бит в маршрутизаторе, наряду с вспомогательным направляющей, чтобы сократить остановленный слот для капсюля-железного винта в поверхности блока.

Шаг 7: Внутренняя формовка

Прикрепите переднюю и заднюю части корпуса к одной из щек, используя прямую доску, чтобы точно выровнять детали.

Шаг 8: Внутреннее формование

Отрегулируйте блоки так, чтобы было 3/8 дюйма. пространство между ними на подошве, затем отметьте их положение на внутренней стороне щеки. Добавьте противоположную щеку, затем временно зажмите детали и просверлите направляющие отверстия в концевых отходах для винтов.Установите винты и снимите зажимы.

Шаг 9: Работа с перекрестными выводами

Отметьте расположение отверстия для поперечной штифта на внешней стороне узла плоскости и используйте сверлильный станок для растачивания отверстия диаметром 3/8 дюйма. отверстие через обе щеки. Повторите процедуру для каждой плоскости. Выверните винты и отложите детали в сторону, пока вы готовите крестовины.

отверстие через обе щеки. Повторите процедуру для каждой плоскости. Выверните винты и отложите детали в сторону, пока вы готовите крестовины.

Шаг 10: Работа с перекрестными выводами

Разрежьте полоску шпона венге до размеров 1/2 x 1/2 дюйма.и вырежьте из этой детали заготовки для булавок. Оберните грани каждой заготовки малярным скотчем, чтобы метки разметки были хорошо видны, затем отметьте выступы каждого шипа. Используйте пилу «ласточкин хвост» или ножовку, чтобы сделать надрез глубиной 1/16 дюйма вдоль каждой линии разметки, чтобы обозначить выступы шипа.

Шаг 11: Работа с перекрестными шпильками

Вы можете использовать нож и рашпиль для придания формы шипам на штифтах, но гораздо более простой способ – использовать 3/8 дюйма.-диа. штекерный резак. Установите резак для пробок в сверлильный станок, затем закрепите высокий упор и стопорный блок на столе сверлильного станка. Зажим один из штырьков заготовок в stopblock, и проверьте, что она идеально центрирован под сверлильный патрон. Установите резак для пробок в сверло и используйте его, чтобы прорезать шип. Остановите резак непосредственно перед тем, как он достигнет пропила плеча, затем снимите заготовку и острым зубилом очистите уступ. Повторите процесс для каждого шипа.

Установите резак для пробок в сверло и используйте его, чтобы прорезать шип. Остановите резак непосредственно перед тем, как он достигнет пропила плеча, затем снимите заготовку и острым зубилом очистите уступ. Повторите процесс для каждого шипа.

Шаг 12: Работа с перекрестными шпильками

Проверьте посадку каждого шипа в испытательном отверстии, просверленном в куске обрезков пиломатериалов.Если шипы слишком тугие, используйте наждачную бумагу с зернистостью 120, чтобы отрегулировать их так, чтобы они легко вошли в отверстие. Важно, чтобы шипы были плотно прилегающими, но штифты должны иметь возможность вращаться, чтобы правильно подстраиваться под угол клина. Используйте рашпиль, напильник и наждачную бумагу, чтобы скруглить верхние поверхности штифтов, как показано на схемах.

Шаг 13: Сборка плоскости

Подготовьте одно из корпусов самолета к склеиванию. Нанесите клей на одну из щек, удерживая его примерно на 1/8 дюйма. отступить от линий разметки корпусных блоков, чтобы выдавливание в центральной полости самолета было минимальным. Затем нанесите клей на одну сторону каждого из блоков тела и поместите их на щеку. Поместите перекладину в противоположную щеку и нанесите клей на оставшиеся поверхности. Соберите детали и закрутите винты, чтобы убедиться, что детали выровнены.

отступить от линий разметки корпусных блоков, чтобы выдавливание в центральной полости самолета было минимальным. Затем нанесите клей на одну сторону каждого из блоков тела и поместите их на щеку. Поместите перекладину в противоположную щеку и нанесите клей на оставшиеся поверхности. Соберите детали и закрутите винты, чтобы убедиться, что детали выровнены.

Шаг 14: Сборка плоскости

Зажмите узел и дайте клею застыть не менее часа, прежде чем снимать зажимы и соскребать излишки клея.Повторите процесс сборки для каждой плоскости.

Шаг 15: Сборка плоскости

Используйте ленточную пилу, чтобы отрезать часть отходов на концах каждого блока. Перенесите боковой профиль каждой плоскости на ее заготовку и вырежьте форму. Закрепите одно из плоских корпусов зажимом и с помощью рашпиля придайте форму заднему профилю. Имейте в виду, что самолет должен удобно лежать в руке, поэтому проверяйте его на ощупь, когда вы формируете его. Теперь есть возможность персонализировать ваш инструмент.Завершите формирование задней части с помощью напильника и наждачной бумаги. Затем снимите фаску с верхней и передней кромок и отшлифуйте все внешние поверхности наждачной бумагой с зернистостью 120, 150 и 220.

Теперь есть возможность персонализировать ваш инструмент.Завершите формирование задней части с помощью напильника и наждачной бумаги. Затем снимите фаску с верхней и передней кромок и отшлифуйте все внешние поверхности наждачной бумагой с зернистостью 120, 150 и 220.

Чтобы рубанок можно было использовать в качестве инструмента для выравнивания и правки, важно, чтобы подошва была идеально плоской. Если ваша сборка прошла гладко, ваш инструмент, вероятно, почти плоский, но он все еще требует некоторой доработки. Самый простой способ разгладить подошву – приклеить полоску самоклеющейся наждачной бумаги к столу настольной пилы и несколько раз провести по ней рубанком.Оказывайте давление только при прямом ходе, затем поднимите инструмент, чтобы вернуть его для следующего хода. Во время работы часто осматривайте подошву самолета. Вы сможете увидеть, есть ли еще области, над которыми нужно работать. Используйте шлифовальный блок, чтобы ослабить углы вокруг подошвы, затем повторите процесс с зернистостью 150 и 220, чтобы отполировать подошву.

Шаг 16: клин и отрезное железо

Отрежьте полоску венге до ширины одного из плоских клиньев, наложите кусок малярной ленты на один край и разложите форму клина.Затем обрежьте внутреннюю поверхность клина.

Шаг 17: клин и отрезное железо

Вставьте утюг и металлический колпачок в плоскость и проверьте посадку клина. При необходимости используйте наждачную бумагу с зернистостью 120, чтобы отрегулировать форму клина, чтобы он оказывал равномерное давление по всей ширине. Вы узнаете, когда посадка выполнена правильно, когда увидите ровную полированную линию на поверхности клина в точке, где он соприкасается с поперечной штифтом.Затем с помощью ленточной пилы закончите резку заднего и верхнего профилей клина и сгладьте поверхности среза.

Шаг 18: Чистовая обработка и регулировка

Для герметизации древесины мы нанесли проникающую отделку в несколько слоев кипяченого льняного масла. Используйте тряпку, чтобы полностью пропитать все поверхности плоскости и клина, дайте маслу впитаться примерно полчаса, а затем вытрите излишки. После высыхания в течение ночи повторите процесс. Нанесите не менее трех слоев, используя эту технику.Когда последний слой высохнет, отполируйте поверхность плоскости стальной мочалкой 4/0 и отполируйте мягкой тканью. Затем вы можете нанести тонкий слой воска на подошву самолета, чтобы еще больше уменьшить трение.

Используйте тряпку, чтобы полностью пропитать все поверхности плоскости и клина, дайте маслу впитаться примерно полчаса, а затем вытрите излишки. После высыхания в течение ночи повторите процесс. Нанесите не менее трех слоев, используя эту технику.Когда последний слой высохнет, отполируйте поверхность плоскости стальной мочалкой 4/0 и отполируйте мягкой тканью. Затем вы можете нанести тонкий слой воска на подошву самолета, чтобы еще больше уменьшить трение.

Заточите плоские утюги в соответствии с их инструкциями, затем установите колпачок на каждое лезвие, оставив около 1/32 дюйма на режущей кромке.

Шаг 19: Чистовая обработка и регулировка

Сдвиньте утюг в одной из плоскостей так, чтобы режущая кромка была на одном уровне и параллельно подошве, затем установите клин и слегка постучите по нему, чтобы зафиксировать утюг на месте.Чтобы увеличить глубину пропила, слегка постучите по утюгу небольшим молотком. Чтобы уменьшить глубину реза, постучите деревянным молотком по заднему краю рубанка. После каждой регулировки следует проверять натяжение клина, так как может потребоваться его подтяжка.

После каждой регулировки следует проверять натяжение клина, так как может потребоваться его подтяжка.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на пианино.io

Как построить свой собственный ручной рубанок

Изготовленный на заказ сглаживающий и блочный рубанок из наборов Hock Tools, продаваемых Infinity Cutting Tools.