Рейсмусовый станок своими руками: чертежи, видео

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Самодельный рейсмусовый станок

Самодельный рейсмусовый станокКлассификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

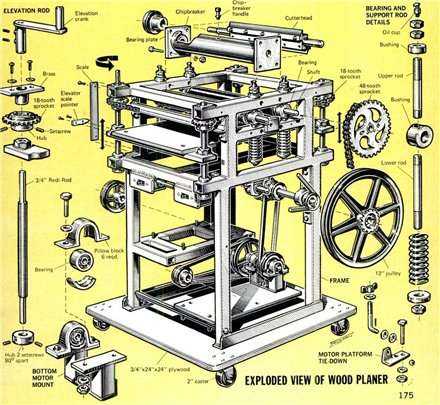

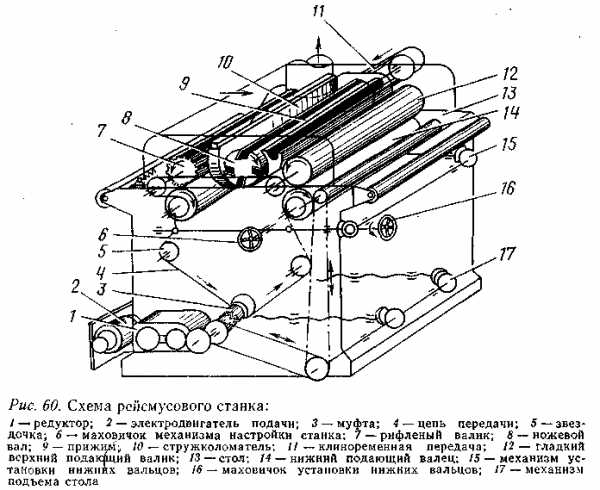

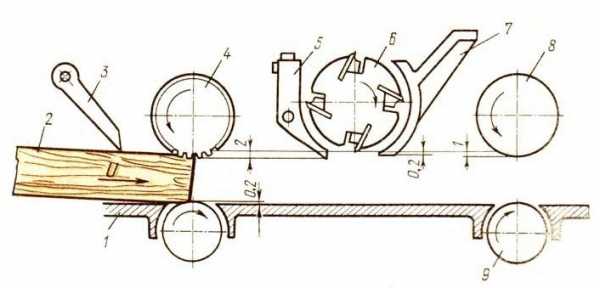

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

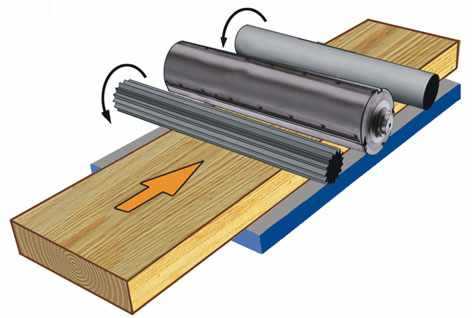

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

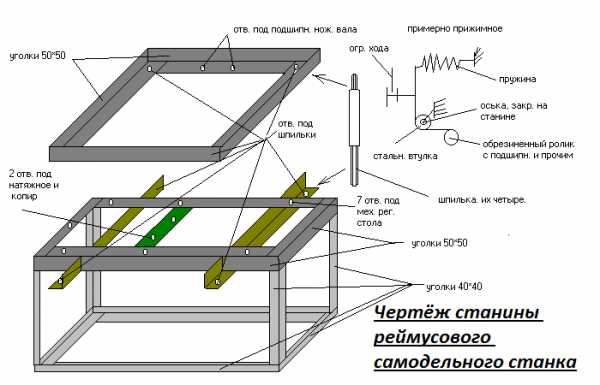

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Простой разметочный рейсмус своими руками

Доброго времени суток, уважаемые самоделкины! В данной статье Владимир Натынчик, автор одноименного канала, расскажет нам о том, как сделать еще один вариант разметочного рейсмуса, в одной из предыдущих статей я уже писал про такие приспособления. Автор сделает его максимально простую версию.

Вам нужны будут только заготовки из дуба, резиновая прокладка, стальная линейка, болт и мебельная гайка.

Из инструментов – торцовочная пила, циркулярная пила, ленточная шлифовальная машина, дрель или сверлильный станок, фрезер. Из мелочи – струбцины, клей, сверла, масло или воск для обработки деревянных поверхностей.

Чертеж особо не нужен, размеры рейсмуса можете подбирать по своему усмотрению и нуждам.

Итак, начнем. У Владимира есть вот такие дубовые бруски, но так как они неровные, ему их нужно обработать на дисковой и торцевой пилах.

Теперь, из двух брусков будет делать основание рейсмуса.

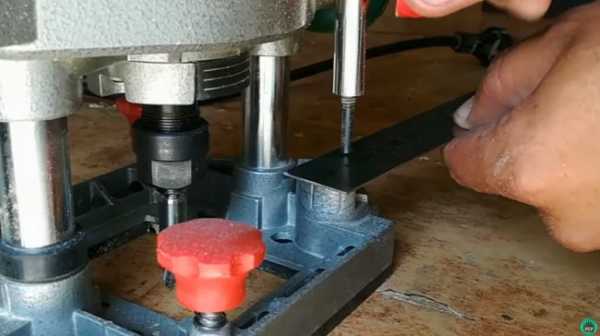

В первом бруске, для мебельной гайки, сверлит посадочное место сверлом Форстнера.

Так как у гайки есть еще выступ для резьбы, то нужно сделать небольшое заглубление для него сверлом, замерив диаметр.

А для затяжного болта сверлит уже сквозное отверстие с диаметром болта.

Теперь забивает гайку при помощи молотка.

Гайка должна сесть с запасом по глубине, для прижимной резиновой прокладки, для этого подкладывает гайку.

Во втором бруске размечает посадочное место для линейки.

Измеряет толщину полотна линейки прямо на фрезере, это нужно для того, чтобы линейка точно сидела в пазу и не болталась.

И вырезает его при помощи фрезера. Можно воспользоваться стамеской.

Шероховатости удаляет обычной наждачной бумагой.

Теперь линейка сидит идеально плотно.

Теперь вырезает небольшую резиновую шайбочку – прокладку, она при помощи болта будет прижимать линейку. Насколько я понял автор использует для этого комплект для ремонта велосипедных камер, у него как раз клейкое основание, и она приклеится к мебельной гайке. Это предотвратит выпадание прокладки и не даст клею попасть на резьбу.

Пора приступать к склейке. Обильно промазывает клеем, но не заходя на посадочное место линейки.

И зажимает обе заготовки струбцинами.

Пока будет сохнуть клей можно изготовить вороток для болта. Тоже понадобится два брусочка, но уже небольших. Сверлит отверстие для болта.

Для того, чтобы спрятать головку болта, размечает сразу на обоих заготовках.

И вырезает заглубления под шляпку фрезером.

Важно прочно склеить шляпку болта с массивом древесины. Лучше выбрать эпоксидный клей, который хорошо схватит металл с деревом.

Также стягивает струбцинами обе заготовки, зажав в них головку болта.

После высыхания получились вот такие две части, их нужно обработать.

На торцевой пиле отрезает лишнее.

И обрабатывает сначала ленточной шлифовальной машиной, выравнивая поверхности.

А теперь круговым диском скругляет углы основания и ручки.

Осталось обработать маслом или воском, высушить.

Вставить линейку и вкрутить болт в основу.

Для кончика карандаша болгаркой вырезает небольшое углубление на краю линейки.

Все, можно испытывать.

Вот такая версия разметочного рейсмуса у Владимира получилась.

Спасибо Владимиру за интересную идею и прекрасное исполнение.

Всем хороших самоделок!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Как сделать рейсмус своими руками: чертежи самодельного строгального станка

Другие электроинструменты

В деревообрабатывающем производстве трудно обойтись без современного столярного оборудования, с помощью которого осуществляют обработку бруса, досок, придавая их сторонам идеально ровную поверхность. Для этих целей предназначен строгальный станок, способный справится с большими по площади изделиями.

Изготовленный своими руками рейсмус отличается малым весом, поэтому его легко установить или, убрав за ненадобностью, перевезти в другое место. Он имеет несложную регулировку, прост в эксплуатации и обеспечивает высокое качество обработки поверхностей.

1

Основные моменты изготовления деревообрабатывающего оборудования

На этапе проектирования рейсмусового станка определяют конфигурацию будущего оборудования. В заводских моделях подачу осуществляют верхние ролики, требующие правильной настройки скорости вращения, что проделать в домашних условиях сложно. Самодельные конструкции, напротив, должны быть предельно простыми. Чтобы облегчить процесс их изготовления, отказываются от автоматической подачи заготовки для ее обработки и берут за основу фуганок – еще один вид деревообрабатывающего инструмента.

Кроме этого, следует предусмотреть следующие характеристики будущего строгального станка:

- Возможность изменения положения опорного стола, что необходимо для регулировки его высоты относительно режущего вала.

- Выбор обрабатывающего инструмента. Лучшее решение использовать запчасти от старой фабричной модели, которые обладают требуемыми техническими параметрами.

- Наличие устойчивой рамы. Во время работы оборудования неизбежно появляется вибрация, поэтому для увеличения качества обработки нужно снизить ее воздействие на обрабатываемые заготовки.

Для реализации поставленных задач составляют правильную схему, взяв за основу чертежи заводских моделей, готовые технические решения. Обязательно учитывают опыт изготовления самодельных рейсмусовых станков, а также размеры, толщину, породу древесины обрабатываемых заготовок.

2

Изготовление станины и установка деталей

При наличии необходимого инструмента и материалов сборка рейсмусового оборудования по дереву не займет много времени. Потребуются:

- токарный станок для изготовления валиков, шкивов;

- сверлильный станок или дрель, для проделывания отверстий в крепежных элементах;

- сварочный аппарат для сборки подающего стола, станины;

- болгарка для отрезки, подгонки деталей конструкции под требуемый размер.

Существует много вариантов, как сделать рейсмус своими руками, но оптимальные габариты для самодельного устройства не должны превышать 1х1 метра. Эти параметры позволяют обрабатывать заготовки любых размеров, при этом изделие получается мобильным и его будет удобно переставить, перевезти на другое место. Оборудование располагают таким образом, чтобы обеспечить доступ со всех сторон.

Если планируется стационарное использование, то чтобы исключить в будущем проявление излишней вибрации каркас бетонируют, закрепляют при помощи анкерных болтов.

Первым делом по предварительно составленным чертежам осуществляют сборку станины. Для придания конструкции необходимой жесткости берут железный уголок 50х50 мм, при его отсутствии профильную квадратную трубу 40х40 мм.

Размеченные элементы станины нарезают при помощи болгарки с абразивным кругом. Уложив на ровном месте, их собирают согласно схеме и производят сварку каркаса. Намечают отверстия крепления съемных частей и, используя дрель, просверливают их.

Завершив сварочные работы, приступают к установке валов: ножевого, прижимных, подающего. Для получения изделий высокого качества лучше приобрести ножевой вал целиком в сборе или готовые ножи для рейсмуса. Если есть возможность, прижимные валы делают из ручных выжимателей белья от старых стиральных машинок, прорезиненная поверхность которых мягко, но крепко удержит заготовки на рабочем столе.

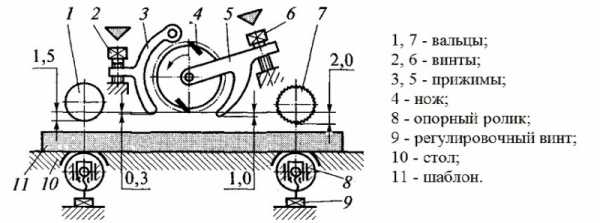

Шкивы для мотора, валов предпочтительнее устанавливать шестеренчатые, что позволит использовать цепную передачу, отличающуюся большой степенью надежности. В качестве двигателя выбирают асинхронный электромотор мощностью 4–5 кВт. Принципиальная схема расположения деталей показана на рисунке:

1 – рабочий стол подачи, выдачи заготовки; 2 – древесная заготовка; 3 – предохранительное приспособление; 4 – подающий верхний валик с рифленой поверхностью; 5 – передний прижим; 6 – ножевой вал; 7 – задний прижим; 8 – подающий верхний валик с гладкой поверхностью; 9 – нижний гладкий вал

Основание стола состоит из задней и передней частей, которые закреплены на подготовленных регулировочных устройствах. С помощью них изменяют высоту стола и положение обрабатываемой заготовки. Перед началом работ обязательно проверяют расположение ножей, надежность крепления и правильность заточки.

3

Наладка оборудования

Настройку осуществляют следующим образом. Опорные ролики (8) опускают ниже уровня стола (10), а саму столешницу настолько, чтобы уложенный на нее предварительно обработанный деревянный брусок свободно проходил под ножевым валом. Медленно приподнимают стол, одновременно прокручивая вал, до касания им поверхности бруска. В момент прикосновения верхней гранью ножевого вала фиксируют положения стола.

Опустив рабочую поверхность на 0,3 мм, брусок перемещают под задний прижим (3), который регулируют винтами (2), стараясь получить касание шаблона. Дополнительно опускают на 0,7 мм (итого на 1 мм от начального уровня) и мерный штамп помещают под передний прижим (5), высота которого до момента касания бруска выставляется регулировочными винтами (6).

Опустив рабочую поверхность еще на 0,5 (1,5 мм от начального уровня), настраивают задний прижимной вал (1). Продолжая опускать на 0,5 мм, при помощи мерного шаблона изменяют высоту рифленого подающего вальца (7). Понизив еще на миллиметр, мерный шаблон устанавливают под когтевую защиту и регулируют высоту до момента касания. В завершении опорные ролики выставляют над поверхностью стола.

Обработка заготовки, которая не прижимается одновременно обоими валами, – запрещена!

В зависимости от модели деревообрабатывающего оборудования настроечные размеры могут отличаться. Приступая к обработке хвойных пород, разницу в высоте прижимных валов устанавливают в пределах 0,3 мм, для лиственных – 0,1 мм. Во время строгания заготовок важно соблюдать технику безопасности, поэтому нельзя:

- располагать руки вблизи движущихся и вращающихся механизмов;

- производить чистку во время работы;

- ремонтировать детали, находящиеся под напряжением.

Чтобы предупредить возможность повреждения током оборудование обязательно заземляют. Перед включением обязательно проверяют исправность всех механизмов.

4

Деревообрабатывающий инструмент из электрорубанка

Именно такой вариант изготовления рейсмусового станка в домашних условиях во многих случаях предпочитают умельцы при наличии электрорубанка. Затраты на доработку с сохранением принципа работы будут минимальными, но результат не хуже, чем при использовании дорогостоящего оборудования. Вместо стола устанавливают ровную мощную доску, по ее сторонам ограничители ширины, на которые производят крепление основного узла. Электрический рубанок крепят на основании с изменяющейся высотой.

Заднюю опорную металлическую пластину на рубанке меняют на изготовленную самостоятельно из ОСП, фанеры больших размеров. Толщину выбирают таким образом, чтобы получить одинаковый уровень относительно передней пластины, регулирующей зазор для снятия стружки в 1-3 мм. Ширина рабочего стола и опорной пластины должны быть равными друг другу.

Сбоку пластины прикручивают рейки крепления ножек нужной высоты. Поскольку стандарт ширины ножей 8,2 см, то толщина рубанка обрабатываемых заготовок, например бруса, не должна превышать 10 см, а межосевое расстояние крепления ножек 11–12 см. Следовательно, их длина составит 14–16 см, ширина выше 3,5 см, а толщина – 1 см. Их крепят на одном расстоянии от края пластины.

Предварительно собранное прижимное устройство с электрорубанком устанавливают на рабочем основании, располагая точки крепления строго по уровню. Это нужно для параллельного перемещения относительно рабочей поверхности и гарантирует необходимую точность обработки самодельным станком. Если требуется обеспечить прижим рабочего инструмента, то используют пружинные стяжки, резиновый жгут.

Это самый доступный вариант изготовления рейсмусового станка. Конечно, такой инструмент трудно считать полноценным, но принцип работы и конечный результат делают его пригодным для выполнения несложных операций в домашних условиях.

obustroen.ru

Рейсмусовый станок в домашних условиях: особенности сборки своими руками

Очень часто при изготовлении деревянных деталей мастера должны обработать большое количество различных заготовок. Чтобы придать привлекательный внешний вид изделию, необходимо строгать доски, выровнять их толщину и сделать поверхность максимально гладкой. Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

Очень часто при изготовлении деревянных деталей мастера должны обработать большое количество различных заготовок. Чтобы придать привлекательный внешний вид изделию, необходимо строгать доски, выровнять их толщину и сделать поверхность максимально гладкой. Затем эти детали можно использовать для конструирования мебели или отделки помещений. При выполнении подобных работ используют рейсмусовый станок. Если объем работ небольшой, то можно собрать рейсмус своими руками.

Предназначение рейсмуса

Самодельные рейсмусы могут быть разными по конструкции, но все они созданы для получения ровных по толщине деревянных деталей. Если набор досок имеет разную толщину, то с помощью этого станка можно привести заготовки к нужной. А также можно исправить всевозможные дефекты поверхности древесины.

Рейсмусовые станки разделяются на два основных типа:

- Шлифовальные.

- Режущие.

Основа станка — это П-образная станина. Обязательным элементом является вал, который крепится к чаше и фиксируется на специальной балке. Если станок режущий, то на валу закрепляется несколько ножей для срезания слоев древесины при вращении вала. В шлифовальных агрегатах используют абразивные валы, которые шлифуют деталь до нужного размера.

Классификация и возможности

Рейсмусовые аппараты разделяются по разным критериям. Несмотря на то что рейсмусы имеют одинаковое предназначение, они могут быть различны по исполнению.

Станки отличаются по следующим критериям:

- По приводу. Некоторые самодельные устройства имеют ручной привод, но чаще всего встречаются электрические. В бытовых моделях работает электропривод на 220 вольт, а в профессиональных стоит на 330 вольт.

- По типу подающих роликов. В станке может устанавливаться одна или две пары приводных роликов. Если установлена одна пара, то требуется очень сильный прижим заготовки к валу. Недостатком этой схемы является возможность вибрации при обработке. Более практичны и удобны системы с двумя парами подающих роликов. Их применяют в случаях, когда требуется обработать большой объем заготовок.

- По числу валов с ножами. Их количество влияет на разнообразие профилей, которые могут быть одновременно обработаны.

- По функционалу. Некоторые станки могут сделать не только черновую обработку изделия, но и последующую тонкую шлифовку. Таким образом, убираются различные сколы, вмятины и другие дефекты, которые неизбежно получаются при нарушении технологий фугования или ошибках мастера.

- По техническим характеристикам. Обычно эти устройства рассчитаны на мощность от одного до сорока киловатт с частотой вращения патрона до 12 тысяч оборотов в минуту. Рейсмусы могут обрабатывать заготовку от пяти до ста шестидесяти миллиметров при ширине строгания до 1350 миллиметров.

А также рейсмусы могут отличаться способами регулирования зазоров и устройством подшипникового узла на главном приводе.

Устройство и принцип действия

Стандартный станок может выполнять задачи приводного фуганка и строгального станка. Поперечный станок может применяться для коротких заготовок, а продольный подходит для длинных.

Стандартный станок может выполнять задачи приводного фуганка и строгального станка. Поперечный станок может применяться для коротких заготовок, а продольный подходит для длинных.

Самый простой станок имеет обязательный минимальный набор узлов:

- Электродвигатель, который обеспечивает вращение валов.

- Приводную передачу, которая может быть ременной, зубчатой или, если оборудование маломощное, со сменными шкивами.

- Вал с ножами. Ножи могут быть различной формы. На сегодняшний день лучшими считаются ножи спиральной формы. При работе они создают минимальный шум.

- Прижимной узел. Он убирает стружку и предотвращает раскалывание детали. Изготавливается в виде массивного элемента из металла с подпружиненными зубьями или когтевых захватов.

- Нижний узел. Он отвечает за подачу бруска в рабочую область.

- Стол с узлом регулировки зазоров между вальцами верхнего и нижнего уровня.

- Станина. На ней размещаются все оставшиеся элементы рейсмуса.

Вращение от электродвигателя станка передается рабочему валу при помощи приводной передачи.

Заготовочная доска помещается в рабочий зазор и плотно прижимается к нижнему узлу. Затем деталь заводится под верхние прижимные вальцы. Рифлёный валик захватывает переднюю часть доски и подает её к рабочему валу. Верхние и нижние направляющие зажимают полуфабрикат и фиксируют изделие при обработке. Прижимное устройство препятствует сбору стружки.

Когда деталь выходит с заднего гладкого вальца, в передний подается следующая деталь и таким образом, обеспечивается непрерывный рабочий процесс.

Сборка из электрорубанка

Ручным прибором тяжело долго и продуктивно работать, поэтому многие умельцы собирают рейсмус из электрорубанка своими руками. Конструкция несложная, много материалов не требуется, и любой мастер может её повторить в домашних условиях или в небольшой мастерской.

Для изготовления самодельного рейсмуса нужны следующие инструменты:

- Токарный станок для вытачивания валиков.

- Сверлильный станок для сверления отверстий под различные крепёжные элементы.

- Сварочный аппарат, чтобы собрать тяжелую станину и подающий стол.

- Дрель. С её помощью можно быстро просверливать мелкие отверстия и закручивать болты.

- Болгарка потребуется для вырезания деталей будущего станка по чертежам. При работе надо не забывать делать припуски на толщину режущего полотна болгарки, чтобы конструкция получилась правильной и ровной.

Обычно общие размеры самодельных станков не превышают 1х1 метра. Поэтому рейсмусы легко переносить и размещать в любых удобных и доступных местах. Главное, чтобы подход к ним был всегда свободным.

Схема расположения основных элементов, следующая:

- Стол основной для подачи и выдачи изделия (1)

- Собственно, само деревянное изделие (2)

- Предохранитель (3)

- Верхний рифлёный валик, который подает заготовку (4)

- Прижимная колодка, следящая, чтобы стружка не забивалась (5)

- Главный ножевой вал (6)

- Вторая прижимная колодка (7)

- Верхний гладкий валик (8)

- Нижний валик с гладкой поверхностью (9).

Сначала надо собрать станину. Отлично подойдет железный угол или профильная квадратная труба с размерами пятьдесят на пятьдесят миллиметров. Чем больше размер этих элементов, тем больше возможна вибрация запущенного станка.

После подготовки деталей для станины при помощи сварочного аппарата собирается каркас. Перед этим надо просверлить сверлильным станком отверстия. Для погашения вибрации каркас лучше всего забетонировать.

На токарном станке изготавливаются валы: ножевой и вспомогательный. Если есть возможность, то лучше приобрести готовые. От качества этих элементов больше всего зависит внешний вид будущих изделий.

Электромотор может иметь мощность четыре — пять киловатт. Для шкивов мотора и валов подойдут шестерёнчатые варианты. В этом случае можно использовать в качестве передачи вращения цепи.

Прижимные валы лучше всего получаются из выжимающего узла от старых стиральных машин. Резиновое покрытие этих валиков очень нежно обращается с поверхностью древесины и не деформирует её.

С помощью сварочного аппарата создается обрамление для валиков. Сами валики крепятся на болты. Если с одной стороны вала использовать пружины, то появится возможность перемещать валы по вертикали.

Сварочный аппарат поможет сделать часть рулевой тяги — это будет ограничителем. На регулировочные крепления крепится столешница. Она состоит из передней и задней части.

Перед началом пусковых работ проверяют правильность расположения и заточки ножей.

После окончания сборки станка можно приступать к наладке и проверке его работоспособности.

Наладка оборудования

Перед началом работ необходимо убедиться в надежности всех креплений и достаточной затянутости болтов.

Регулируют станок, проверяя степень натяжения подающих валов. В случае полного заполнения рабочего стола увеличивают давление передних валиков.

При обработке небольших элементов давление уменьшают, чтобы не повредить деревянную поверхность.

При правильном понимании принципов работы рейсмуса его настройка проходит быстро и результативно.

Необходимо помнить, что для качественной работы не надо устанавливать максимальную глубину строгания. Лучше произвести несколько операций подряд и тогда хороший результат не заставит себя ждать.

Изготовление шлифовально-рейсмусового станка

Несложный шлифовальный рейсмус можно самостоятельно изготовить из обычной электродрели.

Требуется лишь немного терпения и времени.

Понадобятся следующие детали:

- Дрель электрическая или шуруповерт.

- Лист фанеры толщиной около пятнадцати миллиметров.

- Гайка с «ушками».

- Болт М16 и несколько саморезов.

Из фанеры собирается небольшая станина удлиненной формы, на которую с одного края устанавливают изготовленную угловую конструкцию с отверстием. Собранный узел представляет собой раму, к которой прикрепляется электродрель, а её патрон вставляется в подготовленное отверстие.

После чего вырезаются две боковые в форме равносторонней трапеции, в которых просверливают сквозные отверстия под ось будущего вала. В эти отверстия вставляются посадочные подшипники. Боковые станины закрепляются на фанерном основании на противоположных сторонах. Крепление элементов происходит за счет столярного клея и саморезов.

Затем собирается подъемный стол, по которому будет скользить обрабатываемая деталь. Регулируемый подъем нужен для того, чтобы менять расстояние между столом и валом. Это расстояние и определяет толщину детали, которая обрабатывается.

Подвижная станина крепится к основной раме специальной направляющей.

Основной вал собирается из нескольких кусков фанеры круглой формы. Заготовки склеиваются между собой и в результате получается шлифовальный барабан. Полученный вал аккуратно протачивается насквозь дрелью. Потом с помощью циркулярной пилы делается продольный паз для закрепления наждачной бумаги.

Из листа наждачной бумаги вырезается полотно нужного размера и наматывается на вал. Края полотна заправляются в паз вала и закрепляется на нём шурупами или саморезами.

Готовый наждачный вал насаживается в опорные подшипники и рейсмусовый станок своими руками готов.

Техника безопасности при работе

Перед включением станка необходимо проверить состояние заточки ножей и правильность их положения. Надо убедиться, что ножевой вал надежно огражден. Запрещается обрабатывать заготовки если они короче, чем расстояние между валами.

Основные требования техники безопасности очень требовательны и включают в себя:

- Обязательное заземление, для предотвращения ударов тока или пожара.

- Ни в коем случае нельзя приближать руки к крутящимся валам.

- Длинные волосы должны быть убраны под головной убор.

- Рукава одежды должны быть или закатаны, или плотно застегнуты на запястьях.

- Под рабочим столом должен находиться резиновый коврик.

- При включенном станке запрещено проводить любые ремонтные работы.

- Перед включением устройства проверяют исправность всех узлов и электрического провода.

Деревянные бруски подаются на рабочую поверхность и в станок торцом к торцу. При этом должна использоваться вся доступная ширина рабочего стола.

Соблюдение несложных правил предотвращает травмы и порезы.

tokar.guru

схемы изготовления, как изготовить самодельный фуговальный станок из электрорубанка

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

Простота устройства рейсмусового станка по дереву.

Простота устройства рейсмусового станка по дереву.- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

Электрорубанок.

Электрорубанок.- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

- Шпильку станка устанавливают в правильное положение.

- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

pochini.guru

видео, чертежи как сделать и что это такое (фото)

Изготовить рейсмус своими руками — далеко не самая сложная задача. Самодельное устройство может обладать аналогичными характеристиками с простыми заводскими рейсмусами, но при этом такой инструмент обойдется в разы дешевле, если вовсе не бесплатно. Все зависит от того, сколько необходимых для сборки устройства комплектующих придется купить или заказать у мастеров.

Содержание статьи

Особенности

Фото чертежа рейсмуса своими руками

- Рейсмус представляет собой устройство, предназначенное для строгания заготовок, придания им завершенного внешнего вида;

- Такое устройство позволяет менять толщину изделия, создавать идеально гладкую поверхность;

- Рейсмус — незаменимый инструмент в сфере мебельного производства;

- С помощью рейсмуса можно выполнять отделку помещений, создавать стройматериалы, декоративные элементы;

- Заводской инструмент — удовольствие не из дешевых. В связи с этим большую популярность завоевал самодельный рейсмус;

- Изготовить строгальный инструмент своими руками можно, опираясь на чертежи и понимая принцип работы агрегата.

Самодельное устройство — это бюджетный аналог заводскому станку. Если вам приходится часто иметь дело с деревянными заготовками, либо вы занимаетесь самостоятельно постройками, создаете для своего дома мебель, не обязательно покупать дорогой заводской рейсмус. Для подобных целей вполне сгодится самодельный инструмент.

Элементы станка

Фото устройства и принципа работы рейсмуса

Самодельный рейсмус, как и его заводской аналог, включает несколько основных компонентов, которые вам потребуется изготовить и собрать своими руками:

- Стол;

- Рама;

- Ножевой вал;

- Система подачи заготовок;

- Регулировочные болты.

Чтобы в процессе работы у вас не возникало проблем и вопросов, мы рассмотрим особенности сборки каждого из представленных элементов станка отдельно.

Рама и стол

Дадим несколько рекомендаций относительно таких составляющих как стол и рама.

- Перед началом сборки самого рейсмуса для работы по дереву, определите особенности его будущей конструкции. Желательно основываться на готовых чертежах или подробно разработанных своими руками эскизах.

- Рабочий стол служит для размещения всей конструкции самодельного рейсмуса.

- При этом стол должен быть устроен так, чтобы вы могли свободно перемещаться вокруг него. Это обусловлено подачей заготовок на рабочий стол.

- Самодельный рейсмус обычно имеет компактные размеры, что позволяет разместить раму и рабочий стол внутри собственного гаража.

- Делая или выбирая материал, дабы изготовить рабочий стол, отдавайте предпочтения идеально ровным поверхностям. В противном случае будут возникать повышенные вибрации во время работы установки.

- Классическое решение для самодельного рейсмуса — это рабочий стол и рама, сваренные соответствующим аппаратом из квадратной трубы и металлических уголков. Рекомендуется выбирать уголки размером 50 на 50 мм, а трубу — около 40 миллиметров.

- Чем массивнее вы сделаете рабочий стол, тем устойчивее к вибрациям окажется устройство. Потому есть смысл использовать тяжелые, прочные материалы, изготавливая стол и раму.

Для самостоятельной сборки рейсмуса вам могут пригодиться следующие инструменты:

- Электрическая дрель;

- Сварка;

- Токарный инструмент;

- Сверлильный станок;

- Угловая шлифовальная машинка или просто болгарка.

Вал

- Немаловажный компонент рейсмусового станка — это ножевой вал. Без него самодельный рейсмус выполнять свои прямые обязанности попросту не сможет;

- Ножевой вал выступает главным элементом, с помощью которого выполняется обработка заготовок;

- Пытаться сделать самостоятельно ножевой вал не рекомендуется, поскольку новичку добиться его идеальной сбалансированности почти невозможно;

- Специалисты, имеющие опыт по сборке строгальных станков, советуют выбирать ножевой вал размером 300 мм с тремя ножами;

- Ножевой вал имеет шкивы и соединяется с двигателем. В случае с рейсмусовым станком отдавайте предпочтение ступенчатым моделям;

- На станке ножевой вал должен вращаться с определенной частотой оборотов. Для домашнего применения оптимальными пределами частоты вращения являются 4000-700 об/мин;

- Подключать вал следует через асинхронный электрический двигатель. Его мощность может составлять 4-5 кВт. Этого вполне достаточно для работы в домашних условиях;

- Принцип работы асинхронного 4-5 килловатного двигателя позволяет сделать такое подключение через однофазную стандартную электросеть. Ваш станок будет питаться от сети 220 Вольт. Это снизит затраты на электроэнергии, существенно упростит процесс ухода, профилактики и эксплуатации рейсмуса;

- Для работы станка потребуются прижимные ролики. Их вы можете выточить своими руками, либо воспользоваться роликами от стиральных машин. Во втором случае советуем выбрать детали от советских стиральных машин;

- Рама для роликов изготавливается в виде сварной конструкции с использованием подпружиненных болтов.

Система подачи и болты регулировки

Ручной деревообрабатывающий рейсмус несколько уступает по эффективности и производительности станку, потому ручной вариант следует применять в определенных случаях. Большинству мастеров подходит принцип станка, который они решаются сделать своими руками.

- Самодельный рейсмус, согласно чертежам, устанавливается на рабочий стол с регулировочными болтами. Такой принцип устройства позволяет по мере необходимости регулировать положение конструкции.

- Для обеспечения точной регулировка стола, позволяющей эффективно использовать ножевой вал, многие используют звездочки от велосипедов, соединяя их с цепью. Подобный принцип сборки позволит избавиться от необходимости регулировать каждый болт отдельно и с максимальной точностью менять положение стола.

- Для сборки подобной конструкции потребуются пружины. Их позаимствуйте из клапанов движка грузовиков. Отыскать их на рынке автозапчастей или на свалках совершенно не проблематично.

- В большинстве случаев рейсмусовый самодельный инструмент имеет ручную подачу. Со временем самодельный рейсмус можно усовершенствовать, добавив к рабочему столу автоматизированную систему подачи обрабатываемых изделий. Это позволит заготовке плавно перемещаться по станку, снимая равномерный слой древесины с поверхности.

- Опытные мастера советуем воспользоваться специальными вальцами для прижима заготовок к рабочему столу во время обработки. Самостоятельно изготовить прижимы сложно, а вот готовые вальцы смогут прекрасно справиться с поставленной задачей.

Как видите, принцип сборки рейсмуса достаточно прост. Советуем подкрепить полученные знания видео уроками, где мастера подскажут вам секреты самостоятельного создания эффективных рейсмусов.

Перед началом работы

- Прежде чем сделать первый прогон заготовки, обязательно убедитесь в работоспособности все элементов собранного своими руками станка. Без этого эксплуатировать инструмент категорически запрещается;

- Проверьте, насколько качественно заточены ножи. С тупыми валами добиться хоть какого-то результата вы не сумеете. И убедитесь, что они правильно установлены;

- Не забывайте о значимости постоянного ограждения вала;

- Никогда не обрабатывайте на самодельном рейсмусе детали, длина которых меньше расстояния между двумя валами вашего инструмента;

- Не чистите, не ремонтируйте и не пытайтесь внести в настройки рейсмусового станка в тот момент, когда инструмент работает.

В остальном только желаем удачи в сборке эффективного, надежного и производительного рейсмусового станка.

tvoistanok.ru

Рейсмус своими руками

Рейсмус-полезный и нужный инструмент при работе с деревом и металлом. Рейсмус используется для проведения линий, параллельных краю изделия. Именно такой инструмент изготовил автор-самодельщик для столярных работ.

Инструменты и материалы:

-Древесина;

-5 мм шестигранный ключ;

-6 мм болт;

-Клей столярный;

-Суперклей;

-Токарный станок по дереву;

-Токарные инструменты;

-Ножовка;

-Дрель;

-Сверла 5 мм и 6 мм;

-Перьевое сверло 25 мм;

-Долото;

-Рашпиль;

-Тиски:

-Карандаш;

-Напильник;

-Наждачная бумага;

Шаг первый: деревянные заготовки

Первым делом автор выбрал древесину для изготовления рейсмуса. Для ручки автор использовал дуб, а для колодки тополь. Еще автор использовал кусочек древесины для болта.

Шаг второй: изготовление ручки

На токарном станке изготавливает ручку. Длина ручки 7 см, диаметр 2.5 см.

Шаг третий: колодка

Колодка имеет размер следующие размеры: 2.5 см толщина, 3 см ширина и 5 см длина. Отрезал и отшлифовал брусок нужного размера. По центру бруска просверлил отверстие 25 мм. Насадил колодку на ручку, для фиксации используя столярный клей. В торце ручки, со стороны колодки, по центру просверлил сквозное отверстие сверлом 6 мм.

Шаг четвертый: изготовление резца

Резец автор изготовил из шестигранного ключа. С короткой стороны ключа отрезает часть оставляя 15 мм. Затем зажимает ключ в тиски и заостряет короткий конец. Вставляет резец в отверстие в рукояти.

Шаг пятый: болт

Болт имеет диаметр 6 мм. В небольшом брусочке сверлит отверстие диаметром 5 мм. Наполовину вкручивает в отверстие болт. Наносит на оставшуюся резьбу суперклей. Вкручивает болт до конца. Обрабатывает брусок рашпилем, придавая ему нужную форму.

Шаг шестой: паз

Карандашом очерчивает контур резца на торцевой части рейсмуса. Долотом выдалбливает паз. Теперь рейсмус можно безопасно перемещать, резец будет помещаться в пазу.

Шаг седьмой: сборка и использование

В верхней части колодки сверлит отверстие диаметром 5 мм. Отверстие должно быть сквозным между верхом колодки и центром ручки. В отверстие вкручивает болт. Болтом зажимается резец.

Рейсмус готов.

Использовать рейсмус очень просто. Выдвигается резец на нужную длину. Фиксирует его с помощью болта. Прикладывает колодку рейсмуса к торцу обрабатываемой детали. Перемешает рейсмус прижимая резец к поверхности детали. На поверхности детали остается полоса.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Простота устройства рейсмусового станка по дереву.

Простота устройства рейсмусового станка по дереву. Электрорубанок.

Электрорубанок. В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.