Щепорез своими руками

Стройка в садутому назад 305 просмотра

Щепорез своими руками

Содержание статьи:

- 1 Из чего сделать щепорез

- 1.1 Щепорез своими руками

При самостоятельном изготовлении арболитовых блоков никак не обойтись без щепы, которая является основным их наполнителем. Получить большое количество щепы можно различными путями, но наиболее дешёвый и простой вариант, пропустить древесину через специальное устройство — щепорез.

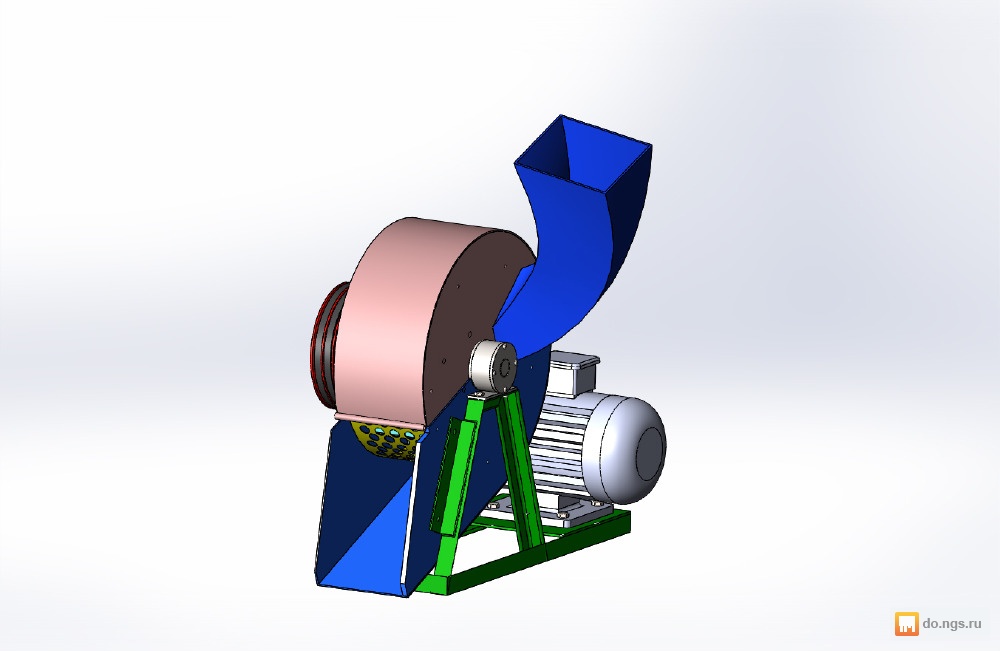

Щепорез или как его ещё называют рубильная машина, позволяет получать щепу нужного размера и длины. По своей конструкции щепорез чем-то напоминает измельчитель веток, с электродвигателем, валом и режущими элементами.

Содержание статьи

Из чего сделать щепорез

Для крупного производства арболита нужно большое количество щепы, что возможно достичь только с использованием специализированных промышленных дробилок.

Тем не менее, щепорез своими руками позволит получить достаточное количество нужной по размерам щепы, а с его изготовлением не возникнет особого труда.

Комплектация самодельного щепореза, выглядит следующим образом:

- Металлический корпус сверху и с двух сторон защищённый откидными защитными кожухами;

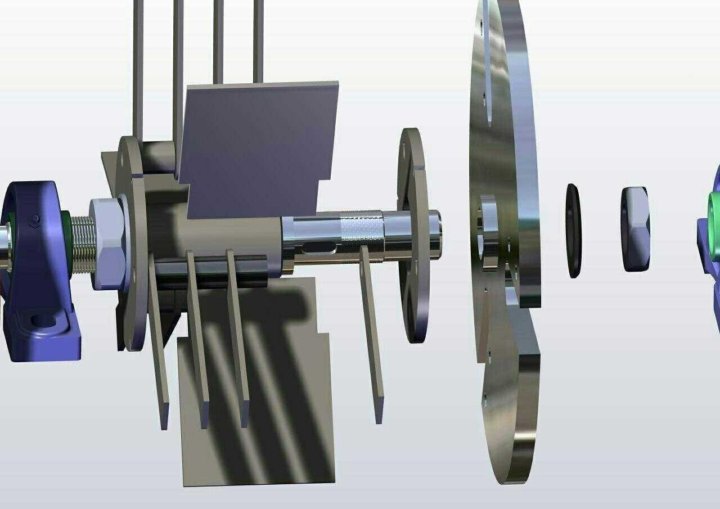

- Вал, на котором зафиксирован ряд дисковых пил на определенном друг от друга расстоянии;

- Патрубок подачи древесины для последующего измельчения;

- Приёмник щепы в виде сита;

- Электродвигатель с нужным количеством оборотом, но не менее 1500 об/мин.

Вал щепореза приводится в движение посредством ременной передачи, поэтому также важно предусмотреть наличие механизмов натяжения ремней и дополнительных элементов для их крепления.

Щепорез своими руками

Перед сборкой, следует набросать предварительный чертеж щепореза, подсчитать требуемое количество материалов и метизных изделий для их соединения. Большое внимание следует уделить режущему узлу, он должен обладать достаточной надёжностью и весом.

Большое внимание следует уделить режущему узлу, он должен обладать достаточной надёжностью и весом.

В качестве материалов для изготовления ножей щепореза можно использовать автомобильные рессоры, например. Во многом упростить данную работу помогут обычные дисковые пилы, которые продеваются через вал щепореза и надёжно фиксируются на нем через определённое расстояние друг от друга.

Это расстояние и будет учитываться дробилкой при изготовлении щепы нужных размеров.

На первом этапе сборки щепореза своими руками приступают к сборке корпуса и дробильного узла. В качестве материалов для корпуса применяется металлический уголок и труба квадратного сечения.

При сборке дробильного узла, на вал надеваются подшипники и дисковые пилы, которые будут выполнять основную роль режущих элементов щепореза.

Оценить статью и поделиться ссылкой:

СЛУЧАЙНЫЕ СТАТЬИ

Садово-строительная тачка – приспособление для транспортировки грунта, саженцев, удобрений, собранного урожая, досок, цемента, щебня, инструментов. В тачке перевозят жидкие и…

В тачке перевозят жидкие и…

тому назад 147 просмотра

Пол с водяным подогревом Содержание статьи: 1 Пол с водяным подогревом 1.1 Регулировка температуры водяного теплого пола Пол с водяным…

тому назад 131 просмотра

Находясь у себя дома, каждый человек хочет всегда ощущать комфорт, тепло и домашнюю атмосферу уюта. Все эти условия можно создать,…

тому назад 133 просмотра

Статья о гибкой черепице предоставлена сайтом водосточных систем из пвх https://alta-profil.ua/vodostochnye-sistemy/. Какой выбрать материал для крыши? Строители в последнее время…

тому назад 331 просмотра

Оболочки Термофол, которые обеспечивают хорошую теплоизоляцию, имеют огромное количество преимуществ и несколько недостатков. Какие же есть достоинства у данного материала…

Какие же есть достоинства у данного материала…

тому назад 163 просмотра

Современный человек, живущий в мегаполисе, всегда с радостью выезжает за город, на природу. Сегодня пригороды Санкт-Петербурга становятся перспективными ещё и…

тому назад 183 просмотра

Блоки арболита – применение, пропорции

Содержание

- Основной компонент арболита

- Арболитовый щепорез

- Пропорции арболита

- Формирование арболитовых блоков

- Использование станка

- Использование шаблона арболита

Свойства арболита вполне заслуженны, если вы хотите построить одно- или двухэтажный дом. Не последнюю роль в его выборе играет то, что монолитные стены и арболитовые блоки довольно легко сделать своими руками. Комплект необходимого оборудования зависит от того, где вы сможете купить готовую щепу, или вам придется делать ее самостоятельно. Для полноты картины рассмотрим полную технологию, как сделать арболитовые блоки.

Для полноты картины рассмотрим полную технологию, как сделать арболитовые блоки.

Основной компонент арболита

Арболит на 90% состоит из древесных опилок, поэтому в первую очередь следует позаботиться об их приобретении или источнике. Лучшим материалом являются сосновые доски, но ГОСТ не возражает против использования других материалов.

Одним из нюансов производства арболитовых блоков является использование древесины, так как она является природным материалом, содержащим соединения сахара. Если их не нейтрализовать, то впоследствии они вступят в реакцию с другими компонентами арболита, что, как минимум, приведет к его вспучиванию. Чтобы избежать этого, плиты, а еще лучше готовые стружки, следует выдержать на открытом воздухе в течение месяца.

Более быстрый способ — вымачивание стружки в химических растворах, что занимает три дня. Для их приготовления используется сульфат алюминия (сернокислый алюминий), хлорид кальция, гашеная известь или жидкое стекло. Эти элементы широко доступны и их можно легко найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который, вступая в реакцию с сахаром, укрепляет арболитовый блок. Жидкое стекло не рекомендуется, так как оно увеличивает хрупкость готового материала.

Многие рецепты арболитовых блоков ручной работы опускают этот шаг, добавляя нейтрализующие химикаты непосредственно во время смешивания массы. В этом случае их доля составляет около 3% от общего веса используемого цемента.

Арболитовый щепорез

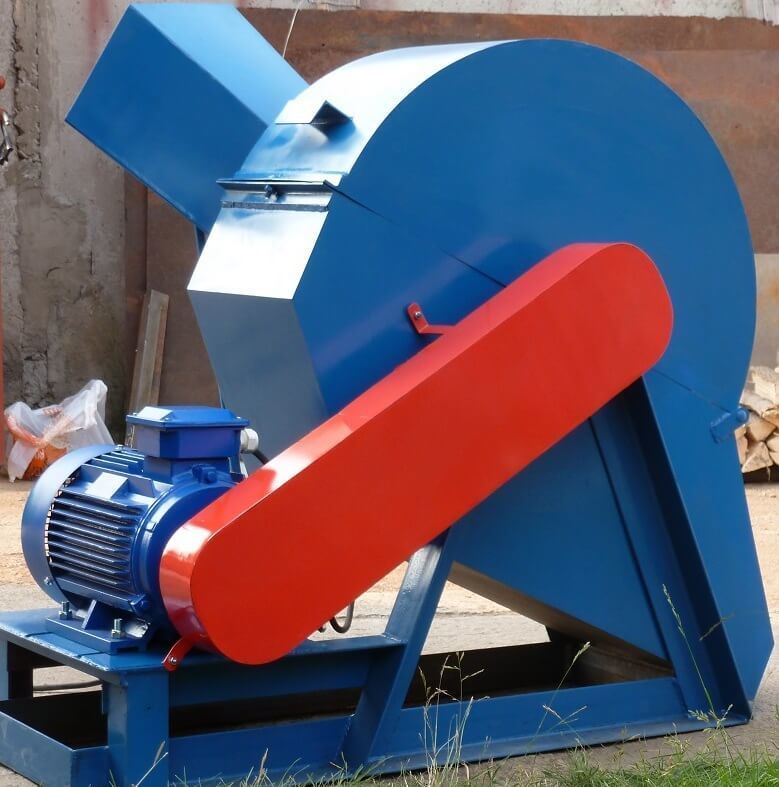

Если строительство ведется в больших масштабах и не всегда есть возможность приобрести необходимое количество щепы, без измельчителя древесины не обойтись. Эта машина измельчает доски в щепу, которая затем полностью готова к использованию (если древесина зрелая). Принцип работы устройства очень прост — металлический диск (обычно диаметром 50 см) крепится к валу, в котором проделаны отверстия (3-4, в зависимости от модели) по отношению друг к другу под углом 120° или 90°. Рядом с каждым вырезом под углом к нему закреплен нож, который отрезает кусок доски и подает его в вырез, после чего он попадает в дробильную камеру, где доводится до окончательного размера.

Несмотря на кажущуюся простоту конструкции, не у каждого есть самодельный измельчитель, так как для изготовления вала и маховика с ножами нужен токарный и фрезерный станки.

Пропорции арболита

Здесь нет никаких особых секретов — просто смешайте все ингредиенты. Есть только одно ограничение — с момента окончания смешивания до момента попадания раствора в формующую емкость должно пройти не более 15 минут.

По истечении этого времени начинается химическая реакция цемента.

- Основной порядок заполнения емкости для смешивания (соотношение ингредиентов в ведрах для одного замеса):

- Всыпьте древесные опилки. Если они были предварительно замочены в растворе, их нельзя высушивать — вода все равно будет добавлена к следующему ингредиенту. Количество — 6 ведер.

- В воду добавляется хлорид кальция (или другой ингредиент). Пропорция смешивания составляет 2-4% по весу цемента, который будет использоваться для смешивания (1 ведро).

Визуально это примерно 1-2 полные чашки. Все смешивается, засыпается в миксер для щепы и запускается. Также берется одно ведро воды.

Визуально это примерно 1-2 полные чашки. Все смешивается, засыпается в миксер для щепы и запускается. Также берется одно ведро воды. - Когда древесные опилки равномерно увлажнятся, наступает время добавления цемента. Это заливается в миксер, и теперь нужно подождать, пока все древесные опилки равномерно покроются цементом, все должно принять нужный цвет. Марка используемого цемента должна быть 500. Как только раствор станет однородным, миксер можно выключить.

Формирование арболитовых блоков

Когда раствор готов, его переливают в подходящую емкость и используют в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, существует несколько способов — на производствах это складная опалубка на 6-12 блоков, а дома их обычно делают по одной штуке в самодельных шаблонах.

Технология изготовления арболита предусматривает два варианта формовки:

Даже один человек может сделать 80-100 блоков в день, включая приготовление раствора. Преимуществом метода является скорость изготовления новых арболитовых блоков и безостановочный процесс.

Даже один человек может сделать 80-100 блоков в день, включая приготовление раствора. Преимуществом метода является скорость изготовления новых арболитовых блоков и безостановочный процесс.- Через сутки прессованный блок оставляют в форме на 24 часа, после чего его только снимают и сушат. Метод изготовления арболитовых блоков своими руками может быть еще быстрее, но только если у вас достаточно форм, в которых арболит можно оставить на ночь. Преимуществом этого метода является практически идеальная форма блока, который не имеет возможности даже малейшего искривления после застывания бетона.

Чем хуже геометрия блоков, тем толще будут цементные швы между ними, что приведет к образованию мостиков холода. Для снижения теплопроводности блокам придается зигзагообразная форма, которая разрушает такой мост, предотвращая прямой поток тепла.

Для формирования блоков используется специальный станок или шаблоны — все это оборудование для арболитовых блоков можно сделать своими руками.

Использование станка

Несомненным преимуществом является то, что блок прессуется на вибрирующем столе. Сам процесс формовки прост, а оборудование можно доверить работникам с минимальной подготовкой.

Работа полуавтомата выглядит следующим образом:

- Приготовленную смесь наливают в мерный стаканчик, который скользит по направляющим, заливая раствор в форму.

- Крышка пресса (ее высота регулируется прищепками для людей разного роста) устанавливается на раствор и прижимается рычагом.

- После сжатия запускается встряхивающий стол. Он работает 20-30 секунд, а затем автоматически выключается (можно использовать простое реле времени) — не дольше, так как цемент опустится на дно блока.

- Рычаг откидывается назад, снимается крышка пресса и пресс-форма поднимается нажатием на педаль.

- Готовый арболитовый блок можно отнести на сушку. Через 2-3 дня она станет достаточно прочной для транспортировки.

Для использования метода распалубки через день форма снимается и вынимается, а верхняя крышка защелкивается с помощью зажимов или другим удобным способом. После трамбовки блок извлекают непосредственно из формы и оставляют стоять.

После трамбовки блок извлекают непосредственно из формы и оставляют стоять.

Использование шаблона арболита

Используются два основных типа пресс-форм — бездонная коробка без верха и складная коробка в форме двух букв «Г», которая защелкивается вокруг дна, образуя жесткую коробку, закрытую крышкой. Это, в свою очередь, также фиксируется отдельными защелками, которые встроены в боковые стенки.

Какая бы форма ни использовалась, основной алгоритм следующий:

- Коробка подготовлена для заливки арболитовой смеси. Поставьте коробку на твердую поверхность, накройте целлофаном (чтобы блок не прилип) и смочите внутреннюю часть коробки.

- Насыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой и, при необходимости, третий и накрывается крышкой. На проходной ящик кладется груз, а верхняя часть зачистного ящика фиксируется зажимами.

- Если у вас под рукой есть перфоратор, вы можете пройтись им по крышке, это заменит вибростол.

- В зависимости от используемой технологии, форму вынимают или оставляют стоять.

- Для быстрого распаковывания сквозной ящик сначала приподнимают, затем снимают давление и удаляют крышку. Блок отправляется на сушку вместе с основанием, на котором он был сформирован.

Травмы, связанные с работой рядом с измельчителями веток или работающими с ними | NIOSH

Август 1999 г.

DHHS (NIOSH) Номер публикации 99-145

Описание опасности

По данным переписи смертельных производственных травм (CFOI) Бюро трудовой статистики (BLS), 11 рабочих погибли в период с 1992 по 1997 год, работая вблизи мобильных устройств. измельчители древесины. В семи случаях жертва была захвачена механизмом подачи и протянута через ножи измельчителя. Жертвы четырех инцидентов были поражены кожухами (защитными кожухами, закрывающими вращающиеся ножи измельчителя), которые отделились от машин после того, как их неправильно открыли или закрыли, когда ножи еще вращались.

В течение 1998 г. Национальный институт охраны труда и здоровья (NIOSH) получил два дополнительных сообщения о гибели рабочих в результате работы измельчителей древесины. Эти инциденты иллюстрируют две наиболее распространенные причины травм со смертельным исходом: попадание через ножи измельчителя или удар кожухом диска измельчителя. Инциденты были расследованы в рамках программы NIOSH по оценке и контролю со смертельным исходом (FACE).

Мобильные измельчители древесины с самоподачей, обычно используемые при обрезке деревьев, состоят из механизма подачи, ножей, установленных на вращающемся диске или барабане измельчителя, и силовой установки. Ветви и секции ствола, подаваемые вручную в загрузочный бункер машины, захватываются подающим механизмом или ножами измельчителя. Диск или барабан измельчителя, вращающийся со скоростью от 1000 до 2000 об/мин, режет и проталкивает щепу через выпускной патрубок, как правило, в грузовик для щепы. Корпус, содержащий измельчительный диск или барабан, состоит из секций и имеет съемный кожух, обеспечивающий доступ к компонентам машины для обслуживания.

Опасность захвата: Рабочие, загружающие материал в измельчители веток с автоматической подачей, рискуют попасть под ножи измельчителя, если они достигнут загрузочного бункера или упадут в него, или запутаются в ветвях, подаваемых в машину.

Пример из практики: 28-летний садовник погиб после того, как его схватили и втянули в измельчитель древесины. Пострадавший и двое его коллег, мастер и альпинист, чистили ветки после обрезки тюльпанного тополя за таунхаусом. Коллеги находились за зданием, собирая ветки, а пострадавший впереди управлял измельчителем. Коллеги начали тащить щетку к измельчителю. Подойдя к измельчителю, альпинист увидел ноги жертвы, торчащие из загрузочного бункера. Следователи пришли к выводу, что жертва либо упала, либо потянулась к загрузочному бункеру во время кормления короткими ветками. Его руки были захвачены механизмом подачи, в результате чего его голова и верхняя часть туловища попали в ножи измельчителя.

Опасность удара: Рабочие могут быть поражены незащелкнутыми, неправильно закрепленными, поврежденными или ненадлежащим образом обслуживаемыми кожухами, которые могут быть выброшены из измельчителя древесины после контакта с вращающимися ножами измельчителя.

Пример из практики: 46-летний рабочий на муниципальном предприятии по переработке отходов скончался после того, как его ударил колпак диска измельчителя работающей измельчительной машины. Он загружал материал в измельчитель, который был преобразован в стационарную машину. Он отключил измельчитель, чтобы удалить застрявший материал, но открыл крышку до того, как диск измельчителя полностью остановился. Вращающийся диск ударил по капоту, когда он открыл его, и сорвал его с петель. Капюшон ударил потерпевшего в голову и грудь. На следующий день он умер, не приходя в сознание. Расследование показало, что петли капота были повреждены, что допускало чрезмерное боковое движение при открытии капота.

Рекомендации по предотвращению

Чтобы защитить рабочих от захвата механизмом подачи измельчителя, работодатели должны обеспечить следующее:

- Все устройства безопасности и управления, такие как устройства аварийного отключения, проверены и проверены на правильность функционирования перед использованием дробилки.

- Рабочие обучены безопасным рабочим процедурам, в том числе работе с предохранительными устройствами и мерами безопасности. Эти процедуры должны основываться на рекомендациях производителя для каждой машины.

- Не менее двух рабочих находятся в тесном контакте друг с другом при работе с измельчителем.

- Рабочие носят облегающую одежду, перчатки без манжет, брюки без манжет и нескользящую обувь. Одежда должна быть заправлена.

- Руки и ноги рабочего остаются вне загрузочного бункера.

- Рабочие загружают щетки и ветки в загрузочную воронку торцом вперед.

- Рабочие, загружающие материал, располагаются сбоку от машины, чтобы обеспечить быстрое срабатывание устройства аварийного отключения и свести к минимуму риск запутывания в ветвях. Из-за различий между машинами следует обращаться к руководству по эксплуатации производителя. Безопасная подача некоторых дисковых измельчителей требует, чтобы рабочий находился справа.

- Рабочие уходят, когда механизм подачи захватывает материал.

- Рабочие кладут короткий материал поверх более длинного загружаемого материала или используют более длинную ветку, чтобы протолкнуть его через загрузочный бункер.

- Рабочие загружают мелкий сгребенный материал, такой как ветки и листья, непосредственно в грузовик для щепы, в мусорные баки или мешки вместо того, чтобы подавать их в измельчитель.

- Рабочие следят за тем, чтобы вокруг измельчителя веток не было опасности споткнуться.

- Рабочие носят каски, средства защиты глаз и слуха.

Чтобы защитить рабочих от ударов летящими кожухами, закрывающими диски или барабаны измельчителей, работодатели должны обеспечить следующее:

- Дробилки для веток проверяются каждый рабочий день перед запуском на наличие дефектов, таких как сломанные или отсутствующие защелки и штифты кожуха, треснувшие и изношенные петли. Сломанные, поврежденные или отсутствующие компоненты машины следует отремонтировать или заменить до ввода машины в эксплуатацию.

- Крышка, закрывающая ножи измельчителя, полностью закрывается и защелкивается в соответствии с рекомендациями производителя перед запуском машины.

- Перед обработкой материала, если производитель не рекомендует иное, машина работает на минимально возможной скорости, пока рабочие прислушиваются к шуму, который может указывать на сломанные или ослабленные детали машины. При обнаружении необычного шума машина должна быть немедленно остановлена и осмотрена компетентным лицом. При необходимости машину следует отремонтировать перед вводом в эксплуатацию.

- Все внутренние детали машины полностью остановились до открытия крышки, закрывающей диск измельчителя или барабан.

Программа FACE проводится NIOSH. Целью программы является выявление рабочих ситуаций с высоким риском смертельных травм, а также разработка и распространение стратегий предотвращения среди тех, кто может вмешаться на рабочем месте.

Благодарности

Основными участниками этой публикации являются: Пол Х. Мур и Вирджил Дж. Казини, отдел исследований в области безопасности NIOSH, Сьюзен Шеперд, Департамент здравоохранения штата Массачусетс, и Чарльз Карсон, Техасская компенсационная комиссия. Джером П. Флеш предоставил технический обзор, а Ванесса Бекс, Сьюзан Кэлин и Кристина Васмунд обеспечили настольную публикацию.

Мур и Вирджил Дж. Казини, отдел исследований в области безопасности NIOSH, Сьюзен Шеперд, Департамент здравоохранения штата Массачусетс, и Чарльз Карсон, Техасская компенсационная комиссия. Джером П. Флеш предоставил технический обзор, а Ванесса Бекс, Сьюзан Кэлин и Кристина Васмунд обеспечили настольную публикацию.

Идентификатор опасности 8 – Травма, связанная с работой рядом с измельчителями веток или с ними pdf icon [PDF – 220,43 КБ]

Какой измельчитель веток мне подходит?

Большинство людей, знакомых с этим типом рубительной машины, могут сразу заметить сходство с газовой GTS-1500 (и это правильно!). MDWC-1500 представляет собой модернизированную конструкцию, отличающуюся высоким качеством изготовления и оснащенную дисковым ротором, заменяющим устаревший процессор барабанного типа, что повышает как эффективность, так и производительность. Любой, кто часами занимался чипингом в жаркий день, знает, что это не так уж и плохо!

Я знаю, о чем вы думаете – давайте уже приступим к представлению! Оснащенный бензиновым двигателем Briggs & Stratton объемом 420 куб. см, MDWC-1500 имеет мощность 13,5 л. в противном случае выветренный материал.

см, MDWC-1500 имеет мощность 13,5 л. в противном случае выветренный материал.

Помимо того, что эта модель измельчителя веток работает на бензине, а не от ВОМ трактора, она чрезвычайно универсальна и маневренна, независимо от того, перемещается ли она вручную или прицепляется к тягово-сцепному устройству. Из-за этого нетрудно понять, почему эта конструкция выдержала испытание временем (как и BX42).

ПРЕИМУЩЕСТВА : Не зависит от трактора, качественный дизайн, подходит для профессионального применения

МИНУСЫ : Требуется внешний источник топлива, более высокая начальная стоимость, чем у других измельчителей веток с самоподачей

Заинтересованы в этом продукте? Оцените моторизованную дисковую дробилку веток MDWC-1500 — новинка 2022 года!

Гидравлический измельчитель веток: BX510H Мощность измельчения: 5″Минимальная мощность трактора: 18 л.с.

Гидравлическая подача

Считайте BX510H красивым и более популярным старшим братом BX42S. Этот парень — звезда легкой атлетики, квотербек, президент класса и король бала в одном лице. Разработанная для крупномасштабных работ и требующая большей мощности, чем рубильные машины с автоматической подачей, гидравлическая рубильная машина BX510H подходит как для профессионалов, так и для владельцев ферм, ранчо и лесных участков.

Этот парень — звезда легкой атлетики, квотербек, президент класса и король бала в одном лице. Разработанная для крупномасштабных работ и требующая большей мощности, чем рубильные машины с автоматической подачей, гидравлическая рубильная машина BX510H подходит как для профессионалов, так и для владельцев ферм, ранчо и лесных участков.

Диапазон мощности ВОМ для этой модели составляет 18-50 л.с., что впечатляюще поддерживает измельчение крупных веток даже в нижней части диапазона гидравлических измельчителей древесины. Сюда входят такие материалы, как ветки ясеня диаметром 4 дюйма, ветки вишни диаметром 5 дюймов, ясень целиком диаметром 3 дюйма, ветки вишни диаметром 4,5 дюйма, ветки вишни диаметром 4 дюйма и мертвый кедр диаметром 3 дюйма.

Работая на полную мощность ВОМ, BX510H легко измельчает 5-дюймовые бревна благодаря подающему устройству и независимой гидравлической системе. Ролики с гидравлическим приводом можно легко отрегулировать для поддержки внутреннего и нейтрального положения, предоставляя оператору гибкость при работе с крупным материалом. Кроме того, скорость подачи регулируется, контролируя выход стружки и требуемую толщину. Подобно BX42R, эта модель рассчитана на работу со скоростью 540 об/мин на ВОМ.

Кроме того, скорость подачи регулируется, контролируя выход стружки и требуемую толщину. Подобно BX42R, эта модель рассчитана на работу со скоростью 540 об/мин на ВОМ.

Щелкните здесь, чтобы увидеть стандартное отношение мощности трактора к мощности ВОМ.

ПРЕИМУЩЕСТВА : Легко обрабатывает большие материалы, большая гибкость, подходит для профессионального применения

МИНУСЫ : Требует большей мощности, более высокий порог обслуживания, первоначальные затраты

Заинтересованы в этом продукте? Оцените гидравлическую рубильную машину Victory Tractor BX510H — новинку 2022 года!

Гидравлический измельчитель веток: WC8HМощность измельчения: 8 дюймов

Минимальная мощность трактора: 25 л.с.

Гидравлическая подача

Обладая полностью автономной гидравлической системой, эта универсальная и высококачественная рубильная машина чрезвычайно популярна среди профессионалов и землевладельцев, поскольку для эффективной работы WC8H не требуется гидравлическая система трактора.

Кроме того, эта модель оснащена 5-ременной системой привода с передаточным числом 2:1, что позволяет ротору вращаться в два раза быстрее, чем 540 об/мин, что обеспечивает лучшую производительность и легкую обработку материала.

Как следует из названия, гидравлический измельчитель веток WC8H предназначен для поддержки ветвей, сучьев и небольших бревен диаметром до 8 дюймов, что делает эту модель измельчителем веток самого высокого калибра в этом списке. WC8H обладает рядом преимуществ, аналогичных BX72R, включая регулируемую подачу и различные положения роликов.

Щелкните здесь, чтобы увидеть распространенное отношение мощности трактора к мощности ВОМ.

ПРЕИМУЩЕСТВА : Легко обрабатывает большие материалы, подходит для профессионального применения, максимальная производительность

МИНУСЫ : Требует большей мощности, более высокий порог обслуживания, первоначальные затраты

Заинтересованы в этом продукте? Ознакомьтесь с гидравлической рубительной машиной Victory Tractor WC8H — новинка 2022 года

Советы экспертов по измельчению древесины Как работать: Хотя это может показаться довольно простым, существует порядок операций при запуске, который может быть не сразу очевиден для начинающих пользователей. (1) запустить трактор, (2) включить ВОМ, (3) разогнать до оборотов.

(1) запустить трактор, (2) включить ВОМ, (3) разогнать до оборотов.

Дрова : Твердая древесина диаметром более 4 дюймов часто является отличным источником дров. Для людей, использующих BX42, это часто является эмпирическим правилом. Менее 4 дюймов, измельчите его. Более 4 дюймов, куча дров.

Подготовка : Срежьте куст и оставьте на неделю или две, пока листья не засохнут. Зеленые листья, влажная древесина, мягкая древесина могут заклинить измельчитель и привести к засорению. Подготовьте большие ветки бензопилой перед обрезкой. Создавайте сваи/штаги, которые готовы к работе, а не разрезайте их во время работы трактора. Хотя эти машины предназначены для легкого открывания и удаления застрявшего мусора, любой, кто занимался рубкой в жаркий день, знает, что лучше оставить их в покое!

Древесная щепа : Древесная щепа может использоваться во многих областях, например, в качестве мульчи вокруг сада и клумб или фруктовых деревьев. Некоторые виды древесины, такие как чистый клен, отлично подходят для копчения, поэтому, если вы любите барбекю или знаете кого-то, кто занимается этим, это может быть отличным способом запастись бесплатным копченым мясом и рыбой! Еще одно распространенное использование – рассыпать древесную стружку по дорожкам по всей территории, особенно если есть влажные участки, чтобы все высохло. Некоторые люди даже продают их, что со временем может окупить саму дробилку.

Некоторые виды древесины, такие как чистый клен, отлично подходят для копчения, поэтому, если вы любите барбекю или знаете кого-то, кто занимается этим, это может быть отличным способом запастись бесплатным копченым мясом и рыбой! Еще одно распространенное использование – рассыпать древесную стружку по дорожкам по всей территории, особенно если есть влажные участки, чтобы все высохло. Некоторые люди даже продают их, что со временем может окупить саму дробилку.

БОНУС! Expert Hack : материал для доставки может быть легко преобразован в контейнер для транспортировки переработанной древесной щепы. Просто оберните проволочную сетку вокруг рамы коробки для доставки. Теперь у вас есть контейнер для хранения щепы для размещения.

Измельчение веток: В завершение Независимо от того, самоходная или гидравлическая дробилка для веток, это важное оборудование является обязательным для всех, кто регулярно вычищает кошмарные кусты, настолько заросшие, что вы ничего не можете сделать.

Визуально это примерно 1-2 полные чашки. Все смешивается, засыпается в миксер для щепы и запускается. Также берется одно ведро воды.

Визуально это примерно 1-2 полные чашки. Все смешивается, засыпается в миксер для щепы и запускается. Также берется одно ведро воды. Даже один человек может сделать 80-100 блоков в день, включая приготовление раствора. Преимуществом метода является скорость изготовления новых арболитовых блоков и безостановочный процесс.

Даже один человек может сделать 80-100 блоков в день, включая приготовление раствора. Преимуществом метода является скорость изготовления новых арболитовых блоков и безостановочный процесс.