Стол из фанеры своими руками, инструкция по изготовлению

Перейти к содержанию

Search for:

Главная » Столы » Самодельный

Самодельный

На чтение 6 мин Просмотров 15.7к.

Если какой-либо из столов в доме приходит в негодность, его нужно поменять на новый. Качественная мебель в магазине стоит дорого, а дешевые изделия не отличаются большим сроком эксплуатации. Как вариант, можно сделать стол из фанеры своими руками, для его изготовления нужен минимум материалов и инструментов. Мебель получается прочной, надежной и полностью соответствует дизайну помещения.

Содержание

- Преимущества самостоятельного изготовления

- Популярные модели

- Материалы и инструменты

- Поэтапный алгоритм изготовления кухонного стола

- Пошаговый мастер-класс по созданию ячеистого стола

- Видео

Преимущества самостоятельного изготовления

Фанера состоит из нескольких слоев тонкого шпона, которые склеиваются между собой. Листы, которых в полотне от 3 до 23, складываются перпендикулярно друг к другу и склеиваются под прессом. Материал обладает следующими свойствами:

- Прочность. При изготовлении фанеры каждый новый слой увеличивает прочность предыдущего, поэтому стол будет служить длительное время.

- Гибкость. Материал позволяет сделать оригинальный декор, не трескаясь и не деформируясь при сгибании.

- Простая обработка. Легко резать и обрабатывать простыми инструментами.

- Невысокая стоимость. Фанера считается одним из самых дешевых строительных материалов.

Сырьем для изготовления стола из фанеры может стать материал марки Ш-2, который перед использованием обрабатывается с двух сторон.

Схемы образования фанерыЕсли мебель предполагается устанавливать на улице или в помещении с повышенной влажностью, то больше подойдет фанера с водостойким покрытием.

Сделанный своими руками стол из фанеры имеет ряд преимуществ:

- прочность;

- экологическая безопасность;

- легкость;

- простой ремонт в случае поломки;

- низкая стоимость.

Особенно важна простота обработки материала, с которой справится даже начинающий мастер.

ПрочностьЭкологическая безопасностьЛегкостьПростой ремонт в случае поломкиНизкая стоимостьПопулярные модели

Фанерные столы можно сделать своими руками для любых целей. Популярными моделями являются:

- Кухонный. Красивый кухонный стол из фанеры должен быть прочным, поэтому при изготовлении используется материал с толстым слоем.

- Журнальный. Простота конструкции позволяет справиться с изготовлением столика даже новичку. Предмет играет главным образом декоративную роль, поэтому его необходимо украсить различными элементами.

- Садовый. Столик из фанеры для садового участка может быть различной конфигурации, на любых ножках. Главное, покрыть его составом, предохраняющим от влаги.

- Письменный. Строгий письменный стол изготавливается из ламинированной фанеры. Выдвижная деталь для клавиатуры превратит письменный стол в компьютерный. Модель предполагает комфорт во время работы, ноги должны быть удобно расположены под столом.

- Складной. Интересный складной стол из фанеры значительно экономит ограниченное пространство помещения. Предмет при необходимости можно сложить или использовать в разобранном состоянии.

- Трансформер. Модель легко превращается в стол-консоль или журнальный столик.

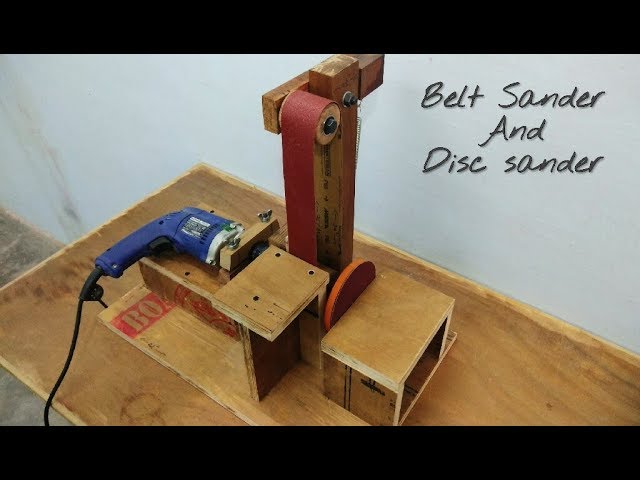

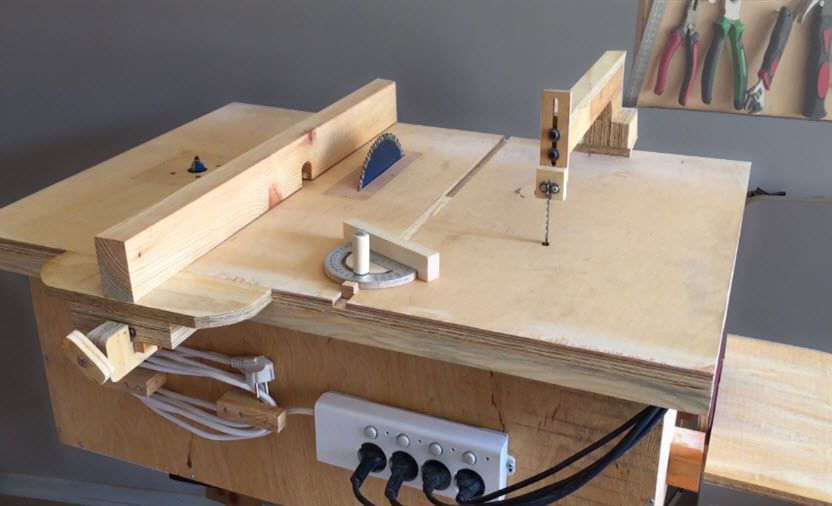

Кроме того, можно сделать фанерный ячеистый стол, который полностью заменит верстак. Предназначается модель для работы с листовыми материалами, позволяет зафиксировать заготовки, распилить их, обеспечивая удобство.

КухонныйЖурнальныйСадовыйПисьменныйСкладнойТрансформерЯчеистый столМатериалы и инструменты

Прежде чем начать делать стол из фанеры, нужно приготовить качественный материал. При выборе следует обращать внимание на тип и сорт фанеры, толщину, породу дерева. Кроме того, необходимо приготовить специальные инструменты.

При выборе следует обращать внимание на тип и сорт фанеры, толщину, породу дерева. Кроме того, необходимо приготовить специальные инструменты.

Для резки фанеры разной толщины подходят различные инструменты. Для листа 3 мм вполне подойдет обычный канцелярский нож, до 10 мм используется ножовка или лобзик, а если фанера имеет толщину больше 10 мм, то не обойтись без дисковой пилы или электрического лобзика.

Кроме того, для процесса работы используются такие предметы:

- карандаш;

- циркуль;

- линейка из металла;

- рулетка;

- струбцины;

- наждачная бумага или шлифмашина;

- шуруповерт;

- валик и кисти;

- степлер для мебели;

- краска, лак, морилка.

Обязательно надо приготовить ножки для стола. Производятся они из следующих материалов:

- Металлические трубы. Материал прочный, но, если его не обработать, будет подвергаться коррозии.

- Деревянные бруски.

Также долговечный материал, но в условиях повышенной влажности может начаться гниение древесины, поэтому необходима обработка специальными покрытиями.

Также долговечный материал, но в условиях повышенной влажности может начаться гниение древесины, поэтому необходима обработка специальными покрытиями. - Фанерное основание. Выполняется из толстой фанеры в различных конфигурациях.

Важно, чтобы ножки были прочными и надежными, тогда стол из фанеры будет стоять на них устойчиво.

Поэтапный алгоритм изготовления кухонного стола

В мастер-классе описано, как своими руками сделать стол из фанеры. Алгоритм выполнения работы:

- На бумагу переносятся чертежи в соответствии с дизайнерским решением, размерами.

- Вырезание фрагментов. Изображения переводятся на плотный картон, из которого вырезаются детали.

- Подготовка материала. Выбирать нужно качественную фанеру однородного цвета, не имеющую дефектов.

- Разметка деталей. На фанерный лист накладываются картонные шаблоны, обводятся карандашом.

- Вырезка деталей. С помощью инструментов вырезаются все детали: столешница, стойки или ноги.

- Обработка поверхностей. Все детали шлифуются наждачной бумагой или шлифовальной машинкой.

Особенно тщательно шлифуются стыки, так как элементы должны вплотную прилегать друг к другу.

Далее нужно проделать следующие шаги:

- Наметка расположения крепежных элементов. Карандашом делаются отметки в местах, где будет расположен крепеж.

- Сверление отверстий. Сначала просверливаются отверстия с диаметром, который меньше, чем у саморезов. Потом верх отверстий обрабатывается сверлом, у которого диаметр больше.

- Соединение деталей. Составляющие (столешница, ножки, боковые вставки) соединяются саморезами. Важно, чтобы между деталями не было зазоров. На шляпки саморезов надеваются специальные заглушки.

- Финишное покрытие. По собственному усмотрению столешница и другие детали покрываются лаком или краской.

Важно, чтобы стол из фанеры был устойчивым, поэтому можно дополнить ножки горизонтальными перекладинами.

Пошаговый мастер-класс по созданию ячеистого стола

Создание ячеистого стола облегчит процесс работы с листовыми материалами с большой площадью. Верстак можно собрать наподобие конструктора, используя саморезы только для крепления ножек. Получившийся фанерный стол легко разбирать и собирать, что удобно при транспортировке или хранении. После составления чертежей и перенесения вырезанных деталей на картон можно приступать к изготовлению верстака пошагово:- Подготовка материала. Ламинированная фанера должна иметь размеры 122 х 244 см, толщину – не менее 1,5 см. Лучше брать сырье из березы.

- Нанесение деталей на фанеру и вырезание.

На листе материала обводятся все детали и вырезаются.

На листе материала обводятся все детали и вырезаются. - Выполнение технологических отверстий. На готовых элементах выпиливаются отверстия. Большие пропилы и отверстия потребуются при работе на столе, тоненькие, расположенные в боковых частях и в центре, пригодятся для монтажа верстака.

- Сборка. Детали собираются за счет пропилов.

- Подготовка ножек. Два элемента соединяются под прямым углом, на каждом делаются пропилы, с помощью которых ножки фиксируются к столу.

Конструкция выдерживает значительный вес, работать можно с материалом больших размеров. Ячейки используются как удобно, по своему усмотрению, а установив заглушки, модель превращают в обычный стол.

Подготовить материалы, нанести детали на фанеру и вырезатьВыполнить технологические отверстияПланки после обработкиСобрать конструкциюСделать пропилы на ножкахСоединить ножки с каркасом столаВидео

com/embed/hV6O3CNCg60?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>( Пока оценок нет )

Поделится с друзьями

Adblock

detector

фото чертежи, видео как сделать

К особо выдающимся мебельным материалам фанеру не отнесешь. Ее достоинство в другом – в доступности и легкости обработки. Поэтому из фанеры вполне возможно изготовление таких предметов мебели, как журнальные столики, столы для дачи, пинг-понга и т.п. Вдобавок их можно украсить оригинальными узорами из того же материала. Сделать стол из фанеры может практически каждый, а чертежи таких изделий можно взять готовые.

Фанера – мягкий и податливый для обработки материал. Не отличаясь особыми прочностными показателями и долговечностью, многослойная фанера вполне может стать исходным сырьем для изготовления столиков, не испытывающих большие нагрузки (причем как складных, так и раскладных). В некоторых случаях из нее мастерят даже детские столы: фанера в данном случае может использоваться в качестве поверхности для различных ребячьих поделок.

Книжный столик из фанеры

Фанерный стол для работы

Несомненным достоинством фанерного стола будет его оригинальность, что видно на фото. А самодельный, например, можно украсить резными полочками, тоже изготовленными своими руками из фанеры.

С целью обеспечения удовлетворительной прочности столешницы, для ее изготовления лучше применять листовой материал. Стол из листа фанеры оказывается прочнее такого же, но изготовленного из обрезков данного материала, пусть даже и тщательно соединенных между собой при помощи столярного клея, стойкого к воде и влаге. Во многих случаях готовое изделие впоследствии покрывают лаком или морилкой. Исключение составляют кухонные, на которых зачастую производится разделка пищевых продуктов.

Во многих случаях готовое изделие впоследствии покрывают лаком или морилкой. Исключение составляют кухонные, на которых зачастую производится разделка пищевых продуктов.

Материалы и инструменты, необходимые для изготовления

Наилучшей для подобного рода поделок считается первосортная фанера Ш2 (прошлифованная с обеих поверхностей). В этом случае поверхностные дефекты материала практически отсутствуют. В зависимости от назначения выбирается также класс водостойкости материала:

- Фанера ФСФ пригодна для изделий, находящихся и вне, и внутри помещения, поэтому из нее можно сделать складной стол для дачи или для игры в настольный теннис.

- Фанера ФК пригодна для использования только внутри – поэтому из нее вполне можно сделать своими руками письменный либо компьютерный стол.

Если исходить из материала древесины, то наиболее целесообразно выбирать для изготовления стола березовую фанеру, которая легко и хорошо обрабатывается, а также обладает достаточной прочностью. Толщина материала должна быть не менее 20 мм.

Толщина материала должна быть не менее 20 мм.

Потребуются также:

- Шаблон, при помощи которого с чертежа на фанерный лист переносятся контуры ножек и столешницы (для небольших столиков, например, журнальных, обычно предусматривают две широких и устойчивых ножки). В качестве шаблона чаще применяют лист чертежной бумаги или картона.

- Переносная шлифовальная машинка для поверхностной отделки столешницы.

- Электролобзик.

- Электродрель для просверливания технологических и крепежных отверстий.

- Ножовка с тонкими зубьями пильного полотна.

- Крепежные изделия (шурупы, саморезы или болты с антикоррозионным покрытием).

Последовательность изготовления

Качество готового изделия во многом зависит от правильности и аккуратности выполненного шаблона, сделанного по чертежу изделия. В случае применения фанерных обрезков, соединяемых между собой в процессе изготовления стола, все последующие операции выполняются только после полной готовности полуфабриката. При этом излишки клея стоит немедленно удалять, чтобы они не испортили внешний вид готового изделия. Поскольку для вырезания отдельных элементов будущего стола применяют электролобзик, то его возможности следует соотнести с габаритами выпиливаемых деталей.

При этом излишки клея стоит немедленно удалять, чтобы они не испортили внешний вид готового изделия. Поскольку для вырезания отдельных элементов будущего стола применяют электролобзик, то его возможности следует соотнести с габаритами выпиливаемых деталей.

Особо придется потрудиться над столешницей: она должна иметь идеально симметричный вид с припусками на последующую шлифовку и удаление острых углов. В частности, после шлифования на поверхности столешницы не должно быть заусенцев, надрывов и других поверхностных дефектов. Если в дальнейшем поверхность предполагается декорировать, то лучше использовать не краски, а бесцветные водостойкие лаки, под которыми будет хорошо заметна красивая фактура исходного материала.

Если стол будет находиться в неблагоприятных внешних условиях (например, может подвергаться воздействию агрессивных химических сред), то наилучшим вариантом будет изготовить стол из ламинированной фанеры – в этом случае поверхностный слой исходного материала будет обладать более высокой эксплуатационной стойкостью. Например, из ламинированной фанеры есть смысл изготавливать самодельные кухонные столы, а в некоторых случаях – даже письменные и компьютерные.

Например, из ламинированной фанеры есть смысл изготавливать самодельные кухонные столы, а в некоторых случаях – даже письменные и компьютерные.

Раскладной стол, предназначенный для последующей установки на балконе, лоджии или на даче, также можно получить своими руками. Необходимо только более тщательно изготавливать крепежные отверстия для соединительных деталей, поскольку при малейших перекосах фанерное изделие быстро выйдет из строя.

Чертежи столов из фанеры в различных видах и исполнениях можно увидеть на фото. Можно рассмотреть фото столов из фанеры, а также соответствующее обучающее видео, на котором показана последовательность и порядок изготовления фанерного стола.

Как сделать журнальный столик из фанеры со стальным основанием

Инструкции

Автор: Logan Blankenship

Нам нужен был журнальный столик для нашего подвала, и я хотел сделать что-то, что отличалось бы от остальной нашей мебели и подставки в качестве акцента. Я наткнулся на этот дизайн в Интернете и хотел внести свой вклад в него.

Я наткнулся на этот дизайн в Интернете и хотел внести свой вклад в него.

Вдохновение в дизайне

МатериалыФанера 4 x 8 x 3/4 дюйма (1 шт.)

Стальной круглый стержень 3/8 x 25 футов (1 шт.) (x2)

Denatured Alcohol

Cutting Oil

Wood Screws

Stain / Paint / Poly (optional)

Epoxy (optional)

Я начинаю с того, что разрезаю фанеру на полосы с помощью циркулярной пилы и направляющей для продольной резки от Kreg. Мне нравится использовать этот метод как можно чаще при разбивке листовых товаров, так как я чувствую, что им легче управлять.

Обрезав все полоски, я обнаружил, что они прогнулись на мне почти на восьмой дюйм посередине. Я исправлю это позже.

Я выровнял все полоски, следя за тем, чтобы бант был в одном направлении, затем нанес клей с помощью поролонового валика, чтобы сделать 4 заготовки.

Затем я скрепил все вместе, используя трубные хомуты, а также несколько обрезков 2×4 в качестве уплотняющих досок на обоих концах заготовок. Я также вернулся и добавил несколько жертвенных досок к своим зажимам для труб, чтобы предотвратить повреждение поверхности заготовок при приложении давления зажима.

Фрезерование фанерных заготовокЯ дал клею высохнуть на ночь, затем вернулся и начал работать над каждой из заготовок.

Я нумерую каждую подряд, чтобы знать, в каком порядке я хочу склеивать.

Теперь пришло время исправить лук, который я показал ранее. Так как я выровнял бант на каждой полосе перед приклеиванием, каждую заготовку можно провести по фуганку, как и любую другую доску. Я делаю несколько проходов, чтобы сгладить одну грань, удаляя при этом наименьшее количество материала. Я не хочу соединять края этих заготовок, потому что я бы прошел через шпон, и они должны быть уже довольно близко к 9.0.

Так как я выровнял бант на каждой полосе перед приклеиванием, каждую заготовку можно провести по фуганку, как и любую другую доску. Я делаю несколько проходов, чтобы сгладить одну грань, удаляя при этом наименьшее количество материала. Я не хочу соединять края этих заготовок, потому что я бы прошел через шпон, и они должны быть уже довольно близко к 9.0.

С одной плоской поверхностью на каждой заготовке я затем перехожу к рубанку, чтобы довести каждую до окончательной толщины, одновременно делая поверхности параллельными.

Приклейте верхнюю частьС каждой заготовкой, сплющенной и одинаковой толщины, я выполняю тот же процесс приклеивания, что и ранее, используя доски для герметизации на обоих концах вместе с жертвенными досками на зажимах для труб, чтобы предотвратить повреждение поверхности.

Я вернулся на следующий день, чтобы снять хомуты и проверить верх.

Я обнаружил пару мест, где заготовки не полностью ламинировались. Чтобы решить эту проблему, я нанес немного сверхтонкого клея CA для более быстрой фиксации вместе с обычным клеем для дерева, чтобы он был более стойким. Я позаботился о том, чтобы нанести клей на как можно большую площадь поверхности, используя шпатель на моей силиконовой щетке. Затем, при необходимости, прикладывая зажимное усилие.

Изготовление основания (Часть 1)Когда верхняя часть приклеена, я делаю перерыв и приступаю к основе. За кадром я вырезал кусок плоского проката с помощью угловой шлифовальной машины и отрезного круга. Затем я измеряю и отмечаю центр каждой детали, чтобы определить место, где я хочу прикрепить ножки.

Я выстраиваю обе части в линию и наношу пару линий, чтобы определить, где мне нужны монтажные отверстия. Отметив каждое место дыроколом, я начинаю с сверла меньшего размера, чтобы сделать сквозное отверстие. Затем я возвращаюсь с большей фрезой, чтобы создать зенковку. При сверлении металла важно регулярно наносить смазочно-охлаждающую жидкость, чтобы не повредить сверло.

Отметив каждое место дыроколом, я начинаю с сверла меньшего размера, чтобы сделать сквозное отверстие. Затем я возвращаюсь с большей фрезой, чтобы создать зенковку. При сверлении металла важно регулярно наносить смазочно-охлаждающую жидкость, чтобы не повредить сверло.

Затем я измеряю и вырезаю ножки с помощью угловой шлифовальной машины и отрезного круга.

После вырезания частей я соединяю все вместе, чтобы создать каждую ногу. Я использовал пару магнитов и квадрат скорости, чтобы выровнять и удерживать все на месте, что значительно облегчило работу.

Чтобы убедиться, что ножки совпадают, я выровнял их с помощью квадрата и скрепил одним из магнитов, чтобы расположить детали для второго.

Для последней части каждой ноги я использовал оба магнита, чтобы удерживать ее под углом 90 градусов к другим, пока я прикреплял ее на место. Затем я проверил, чтобы каждая нога совпадала, и в данном случае они были довольно близки.

Затем я проверил, чтобы каждая нога совпадала, и в данном случае они были довольно близки.

Теперь я могу закончить ноги, добавив полные валики к каждому сварному шву.

Положение ножекЯ отложил ножки в сторону и начал намечать линии верха. Я хотел, чтобы вокруг всего основания оставался зазор в полтора дюйма, поэтому я установил свой комбинированный квадрат и отметил линии по краям. Затем я использовал линейку и угольник для гипсокартона, чтобы отметить оставшиеся две линии, так как я еще не обрезал верхнюю часть до окончательной длины.

Используя линии, которые я только что отметил, я точно знаю, где расположить каждую ногу. После того, как каждая ножка установлена на место, я пробиваю и просверливаю направляющие отверстия в нижней части столешницы. Затем я возвращаюсь с винтами, чтобы временно прикрепить их.

В сети я наткнулся на таблицу, где основание было сделано из случайных кусков круглого стержня для создания геометрического узора. Мне очень понравился стиль, и я хотел сделать что-то подобное для этого произведения. Я оставлю ссылку на эту таблицу в описании, но, по сути, я просто случайным образом вырезаю и размещаю кусочки, которые мне нравятся.

Подготовка основанияКогда все сварено, я возвращаюсь с лепестковым диском на угловой шлифовальной машине, чтобы все сгладить.

Затем я смешиваю автомобильный наполнитель для кузова и распределяю его по каждому стыку, чтобы заполнить любые пустоты.

После высыхания наполнителя я удаляю большую часть излишков напильником и сглаживаю все наждачной бумагой с зернистостью 100. На этом этапе основа должна быть готова к покраске.

На этом этапе основа должна быть готова к покраске.

Я отложил основу и вернулся к работе над верхней частью, обрезав ее до окончательной длины на торцовочной пиле. Теперь верхняя часть немного великовата для моей пилы, поэтому я завершил рез с помощью японской пилы.

После обрезки концов от лезвия осталось несколько следов, которые я зачистил орбитальной шлифовальной машиной.

Эпоксидная смола на сутки Когда я приклеивал столешницу, то заметил, что в фанере образовалось довольно много пустот. Чтобы решить эту проблему, я решил залить их эпоксидной смолой. Сначала я замаскировал все пустоты на нижней стороне, чтобы предотвратить утечку. Затем переверните верхнюю часть и замаскируйте все оставшиеся пустоты, чтобы уменьшить очистку после отверждения. Если бы мне пришлось делать это снова, я бы убедился, что маскирую ближе к тому месту, где я хотел нанести эпоксидную смолу, потому что она не хотела так легко выходить из других областей. Это вызвало довольно много дополнительной работы позже.

Если бы мне пришлось делать это снова, я бы убедился, что маскирую ближе к тому месту, где я хотел нанести эпоксидную смолу, потому что она не хотела так легко выходить из других областей. Это вызвало довольно много дополнительной работы позже.

Когда все замаскировано, я смешал эпоксидную смолу и добавил краску, чтобы придать ей цвет. Затем я заполнил пустоты, просто выливая из контейнера и перемещая его с помощью палочки для перемешивания, а затем выдавливая пузырьки с помощью тепловой пушки. Делая это таким образом, мне пришлось заливать несколько дней, потому что эпоксидная смола оседала за ночь и не полностью заполняла пустоту. Если вы делаете такие небольшие пустоты, я бы порекомендовал использовать шприц, чтобы протолкнуть как можно больше в пустоту, чтобы уменьшить количество оседания.

После того, как все пустоты были заполнены и эпоксидная смола застыла, я удалил все излишки с помощью теплового пистолета и долота. Нагревание эпоксидной смолы значительно облегчает ее удаление, оставляя очень мало следов.

Нагревание эпоксидной смолы значительно облегчает ее удаление, оставляя очень мало следов.

Ранее я упоминал о маскировании ближе к области, на которую вы хотите нанести эпоксидную смолу. Здесь вы можете увидеть большие розовые пятна сверху, окружающие каждую из пустот. Я думаю, что из-за того, что в фанере есть все эти микротрещины, эпоксидная смола может закрепиться в них. Это означает, что теперь мне нужно удалить слой дерева, удерживающий лишнюю эпоксидную смолу, чтобы удалить капли. Я не уверен, что это будет иметь место для цельного дерева, но просто есть о чем подумать, если вы планируете заливать эпоксидную смолу в целом.

После неудачной шлифовки эпоксидной смолы я перешел к использованию ручных рубанков. Я хотел быть осторожным, чтобы не сорвать шпон по бокам, поэтому я взял свой крошечный рубанок, чтобы скосить края. Затем я переключился на свой Stanley No. 7, чтобы сгладить обе стороны, двигаясь под углом 45 градусов, чередуя направление. Это заняло много времени, требуя очень легких проходов, так как направление зерна меняется, а эпоксидная смола была в таких маленьких щелях. Я определенно получил свою тренировку в течение дня.

7, чтобы сгладить обе стороны, двигаясь под углом 45 градусов, чередуя направление. Это заняло много времени, требуя очень легких проходов, так как направление зерна меняется, а эпоксидная смола была в таких маленьких щелях. Я определенно получил свою тренировку в течение дня.

После того, что казалось бесконечным временем строгания, я закруглил все края погружным фрезером. Затем я отшлифовал от 50 до 320, чтобы попытаться удалить еще немного эпоксидной смолы, что казалось таким же бесконечным.

После всех этих работ по строганию и шлифовке я заметил, что в верхней части появились новые пустоты. Поэтому я повторил свои предыдущие шаги, чтобы заполнить эти новые пустоты, но на этот раз убедившись, что маскирую намного ближе к тому месту, где я хотел нанести эпоксидную смолу. Затем я снова отшлифовал до 320, чтобы добиться тех же результатов, что и раньше, но на этот раз я прошел всю эпоксидную смолу наждачной бумагой с зернистостью 1000, используя шлифовальный блок.

На этом этапе верх и основание должны быть готовы к отделке. Я хотел сначала нарисовать картину, поэтому отложил верхнюю часть в сторону, а затем начал чистить основу денатурированным спиртом.

Затем я наношу самопротравливающую грунтовку, чтобы равномерно покрыть всю основу с помощью нескольких световых проходов.

Здесь эта база начинает катиться вниз. Я хотел очень яркий цвет для этого, так как он должен был стать акцентом в нашем подвале. Я начал распылять флуоресцентную розовую краску, и это было совершенно не так, как я ожидал. Я решил прочитать инструкцию и заметил, что она предназначена для белой грунтовки, а не для темной грунтовки, которую я использовал. Вне камеры я проверил на куске картона, используя белую основу, и это выглядело ближе к тому, что я хотел. Поэтому я покрыл базу белым пальто, чтобы попробовать еще раз.

Поэтому я покрыл базу белым пальто, чтобы попробовать еще раз.

Примерно через час я вернулась и нанесла тот же флуоресцентный розовый, что и ранее. Сначала все выглядело нормально, но чем больше я распыляла, чтобы покрыть белый цвет, тем более оранжевым становилась основа. К концу это было похоже на то, что вы найдете на светящемся в темноте поле для ударов, и это совсем не то, чего я хотел. Так что за кадром я провел остаток ночи, разбирая все это и сводя обратно к голому металлу.

Я вернулся на следующий день и начал все сначала, покрыв основу белой грунтовкой. Однако на этот раз я перешла на другую марку краски, и цвет был великолепен! Это был тот цвет, который я хотела все время. Я сделал несколько световых проходов, а затем дал краске высохнуть в течение примерно 8 часов, чтобы полностью затвердеть.

Когда краска застыла, я провел по всей основе влажным скотч-брайт-падом, чтобы сгладить краску и удалить излишки краски. Это действительно показало часть праймера, но я просто вернулся и сразу же подкрасил эти пятна розовым.

Это действительно показало часть праймера, но я просто вернулся и сразу же подкрасил эти пятна розовым.

Завершающим этапом работы с основанием было нанесение защитного покрытия. Для этого я распылил глянцевый лак, сделав несколько световых проходов, пока не нанес толстый слой на всю основу.

Отделка верхней частиПока основа сохнет, я наношу 6 слоев атласной салфетки на поверхность и боковые стороны, одновременно влажно шлифуя зернистостью 1000 между слоями. Дав последнему слою высохнуть в течение примерно 24 часов, я перевернул верхнюю часть и нанес 3 слоя на нижнюю сторону.

ВОТВот он, современный журнальный столик из фанеры с геометрической основой, сделанной из цельного листа фанеры и круглого стержня диаметром 3/8 дюйма.

Спасибо, что следили за мной в этой сборке! Если вам понравилось то, что вы увидели, не стесняйтесь подписаться на мои социальные каналы и подписаться на мою рассылку, чтобы получать последние обновления о том, что происходит с The Spalty Dog.

ДеревообработкаМеталлообработкаПромышленнаяМодерн

Логан Бланкеншип

Небольшой приставной столик из цельного бревна – FREEMAN FURNISHINGS

Введение

Я давно мечтал о проекте, в котором я мог бы использовать огонь для естественного создания элементов на бревне для приставного столика. Семя для этого проекта пришло из проекта Бена Уйеды, его бревенчатого табурета «сделай сам». У меня было видение, но мне нужно было подождать не менее двух лет, чтобы бревна, которые у меня были под рукой, были достаточно сухими, чтобы не треснуть ни во время сжигания, ни после завершения проекта. Этот двухлетний срок наконец-то истек этой осенью, так что пришло время сделать стол!

Шаг 1

Чтобы приступить к созданию стола, я взял бревно из орехового дерева примерно 12 дюймов в диаметре и 22 дюйма в высоту. Я использовал свою электрическую цепную пилу, чтобы сделать несколько надрезов глубиной около 8 дюймов на одном конце. Мне нужно было сделать достаточно надрезов с достаточно широким пропилом (шириной пропила), чтобы положить небольшую растопку, чтобы разжечь огонь. Я был осторожен, чтобы не сделать какую-либо часть внешней части бревна слишком тонкой, иначе возникал бы риск того, что стол окажется структурно непрочным.

Я использовал свою электрическую цепную пилу, чтобы сделать несколько надрезов глубиной около 8 дюймов на одном конце. Мне нужно было сделать достаточно надрезов с достаточно широким пропилом (шириной пропила), чтобы положить небольшую растопку, чтобы разжечь огонь. Я был осторожен, чтобы не сделать какую-либо часть внешней части бревна слишком тонкой, иначе возникал бы риск того, что стол окажется структурно непрочным.

Шаг 2

Сделав надрезы в бревне, я добавил несколько небольших веточек и кусочков коры вместе с высушенной стружкой грецкого ореха, образовавшейся при резке бензопилой. Затем я использовал электросвет HomeRight, чтобы разжечь огонь на конце бревна. Использование Электросвета позволило довольно легко разжечь огонь, сохраняя безопасное расстояние. Как только огонь был разожжен, я продолжал следить за ним, добавляя по мере необходимости больше растопки, пока не почувствовал, что он сгорел достаточно, чтобы создать 4 прочные ножки для стола. Затем я просто использовал галлон воды, чтобы потушить огонь, и долго сидел в стороне, пока он полностью не остыл.

Затем я просто использовал галлон воды, чтобы потушить огонь, и долго сидел в стороне, пока он полностью не остыл.

Шаг 3

Когда бревно безопасно остыло, пришло время снять кору с остальной части бревна и выровнять верх. Для этого я использовал две разные насадки с моей 4,5-дюймовой угловой шлифовальной машиной. Первым, что я использовал, были инструменты короля Артура Ланселота, которые они называют лезвием бензопилы. Это используется для удаления большого количества материала и быстро. Затем я использовал инструмент King Arthur’s Tools Holey Galahad, который также может удалить много материала, но гораздо более контролируемым образом. Я часто проверял, используя уровень, чтобы знать, когда поверхность была относительно плоской и ровной.

Шаг 4

Теперь, когда верхняя часть бревна выровнена, я снова использовал насадки Lancelot и Holey Galahad с угловой шлифовальной машиной, чтобы вырезать стол из бревна до желаемой формы. Я хотел, чтобы форма имела очень органичную форму и следовала за потоком зерна. Чтобы очистить нижнюю часть стола между четырьмя ножками, я использовал мой King Arthur’s Tools Merlin II, мини-шлифовальную машину с насадками для сглаживания неровностей. Мини-шлифовальная машина здесь спасла жизнь, так как крупная шлифовальная машина просто не влезла бы между ног.

Я хотел, чтобы форма имела очень органичную форму и следовала за потоком зерна. Чтобы очистить нижнюю часть стола между четырьмя ножками, я использовал мой King Arthur’s Tools Merlin II, мини-шлифовальную машину с насадками для сглаживания неровностей. Мини-шлифовальная машина здесь спасла жизнь, так как крупная шлифовальная машина просто не влезла бы между ног.

Шаг 5

В бревне есть несколько длинных трещин, и хотя они не будут распространяться дальше, потому что древесина сухая, я решил закрепить одну из самых агрессивных трещин стяжками из эпоксидной смолы просто для дополнительной безопасности. Я использовал мой King Arthur’s Tools Merlin II, мини-шлифовальную машину с насадками, чтобы вырезать три продолговатых формы, чтобы заполнить их смолой. И здесь инструмент меньшего размера позволил добиться большей маневренности и гибкости при создании формы завязок.

Я смешал Ecopoxy UVpoxy с небольшим количеством Ecopoxy Glopoxy и синей краской, чтобы заполнить шпалы на столе. Затем я залил эпоксидную смолу и дал 24 часа на отверждение. Чтобы избавиться от пузырьков воздуха в смоле, я использовал тепловую пушку HomeRight. У меня также был стол в моем маленьком убежище HomeRight с вентилятором и фильтром для удаления свободно плавающей пыли, которая могла попасть в смолу во время отверждения. Это был первый раз, когда я использовал этот метод заливки эпоксидной смолы внутри укрытия. Я думаю, что я буду делать это с этого момента, где это возможно, потому что в эпоксидной смоле не было абсолютно никаких частиц пыли после ее отверждения.

Затем я залил эпоксидную смолу и дал 24 часа на отверждение. Чтобы избавиться от пузырьков воздуха в смоле, я использовал тепловую пушку HomeRight. У меня также был стол в моем маленьком убежище HomeRight с вентилятором и фильтром для удаления свободно плавающей пыли, которая могла попасть в смолу во время отверждения. Это был первый раз, когда я использовал этот метод заливки эпоксидной смолы внутри укрытия. Я думаю, что я буду делать это с этого момента, где это возможно, потому что в эпоксидной смоле не было абсолютно никаких частиц пыли после ее отверждения.

Шаг 6

После того, как эпоксидная смола затвердела, я использовал мини-шлифовальную машинку, чтобы сгладить излишки смолы. Я использовал шлифовальную насадку с зернистостью 60 с мини-шлифовальной машиной, чтобы выровнять все оставшиеся шероховатости и выступы на столе. Не было нужды в более тонкой обработке шлифовальной крошки, потому что я намеревался сжечь табуретку, чтобы выделить зерно.

Шаг 7

Я очень хотел выделить и затемнить текстуру грецкого ореха в рамках своего дизайна. Итак, я использовал пропановую горелку, чтобы опалить весь стол. И вот тут я усвоил ценный урок. Я дал эпоксидной смоле для стяжек высохнуть в течение 24 часов. Я должен был позволить им лечиться в течение 48 часов. Кроме того, нагревание вокруг них после отверждения приводило к растрескиванию смолы, а также к тому, что смола становилась черной. Теперь я знаю, что если я захочу делать шпалы в будущем, мне нужно будет сначала обжечь древесину, а затем залить смолой. Урок усвоен. Хотя в итоге не думаю, что это вообще отвлекает от готового стола.

Итак, я использовал пропановую горелку, чтобы опалить весь стол. И вот тут я усвоил ценный урок. Я дал эпоксидной смоле для стяжек высохнуть в течение 24 часов. Я должен был позволить им лечиться в течение 48 часов. Кроме того, нагревание вокруг них после отверждения приводило к растрескиванию смолы, а также к тому, что смола становилась черной. Теперь я знаю, что если я захочу делать шпалы в будущем, мне нужно будет сначала обжечь древесину, а затем залить смолой. Урок усвоен. Хотя в итоге не думаю, что это вообще отвлекает от готового стола.

После того, как стол полностью остыл, я использовал щетку Nyalox Flap с зернистостью 240 и электрическую дрель, чтобы удалить сажу и выделить зерно. Это также послужило завершающим этапом шлифовки и сделало стол гладким. Я проделал это снова со столом в укрытии с вентилятором и фильтром, чтобы не покрыться черной сажей, снимая его со стола.

Шаг 8

Наконец, я хотел добавить немного цвета, чтобы контрастировать с почерневшим грецким орехом. Я снова использовал смолу Ecopoxy и смешал ее с металлическим красным пигментом. Я наклеил кусок скотча на край столешницы, но не закрыл все щели. Я хотел налить смолу, чтобы она текла и капала вниз по изделию. После того, как залил смолу, подождал несколько минут и снял кусок скотча. Чтобы избавиться от пузырьков воздуха в смоле, я снова использовал термопистолет HomeRight. И снова у меня был стол в маленьком убежище HomeRight с вентилятором и фильтром, чтобы не дать свободно плавающей пыли и частицам оседать в смоле во время ее отверждения.

Я снова использовал смолу Ecopoxy и смешал ее с металлическим красным пигментом. Я наклеил кусок скотча на край столешницы, но не закрыл все щели. Я хотел налить смолу, чтобы она текла и капала вниз по изделию. После того, как залил смолу, подождал несколько минут и снял кусок скотча. Чтобы избавиться от пузырьков воздуха в смоле, я снова использовал термопистолет HomeRight. И снова у меня был стол в маленьком убежище HomeRight с вентилятором и фильтром, чтобы не дать свободно плавающей пыли и частицам оседать в смоле во время ее отверждения.

Шаг 9

После отверждения смолы пришло время нанести верхний слой и нанести клеймо. Я пошел со своей дорогой в Howard Feed ‘N’ Wax. Он пахнет апельсинами и обеспечивает отличную защитную отделку, не мешая естественному ощущению и текстуре. Я также попытался нанести свою марку на нижнюю сторону. К сожалению, у меня просто не было достаточно плоской поверхности, достаточно большой, чтобы мой клеймящий утюг мог оставить след.

.jpg) Также долговечный материал, но в условиях повышенной влажности может начаться гниение древесины, поэтому необходима обработка специальными покрытиями.

Также долговечный материал, но в условиях повышенной влажности может начаться гниение древесины, поэтому необходима обработка специальными покрытиями.

На листе материала обводятся все детали и вырезаются.

На листе материала обводятся все детали и вырезаются.