Два оригинальных столика из фанеры своими руками

Два оригинальных столика из фанеры своими руками

Такие элегантные столики мы и будем сегодня делать.

Потребительский бум пошел на убыль. Люди избавляются от мебельных стенок и сервантов с хрусталем, освобождая жизненное пространство. Дело это хорошее, просто не надо перегибов. Иной раз смотреть жалко на бедного гостя с чашкой чая в руках, которую и поставить-то некуда – кроме углового дивана и плазмы, в комнате ничего нет. Как бы пригодился здесь небольшой стол под всякие мелочи, неизбежные в повседневном быту. Сегодня мы посмотрим, как сделать столик своими руками, приложив минимум усилий и средств.

Подготовка материалов и инструментов для работы

Комплект столиков, который мы видим на картинке, создан весьма остроумным способом. Дело в том, что нижние каркасы выпилены так, что из одной плиты получается две разных детали для разных столов. Отходов при этом практически нет.

- Плита МДФ размерами 22х500х1000 мм – 2 шт.

- Круглая столешница диаметром 1100 мм.

- Круглая столешница диаметром 800 мм. Обдумывая вопрос, как сделать столик с меньшими затратами, можно купить крышки в магазине, можно выпилить самостоятельно. Тогда лучше всего приобрести две стандартных панели размерами 22х2800х2070 мм. Остатки МДФ мастеру всегда пригодятся.

- Меламиновая кромка.

- Шканты или мебельные уголки.

Список требуемых инструментов:

- Электрический лобзик.

- Мелкозубчатая пила.

- Шлифовальная машинка или наждачная шкурка разной зернистости.

- Дрель, сверла.

- Шуруповерт.

- Ручной фрезер.

- Рулетка, линейка, карандаш.

- Циркуль (или шнур, кнопку и карандаш) для вычерчивания окружностей.

- Утюг и резак для бумаги.

Распил и сборка нижних каркасов столика

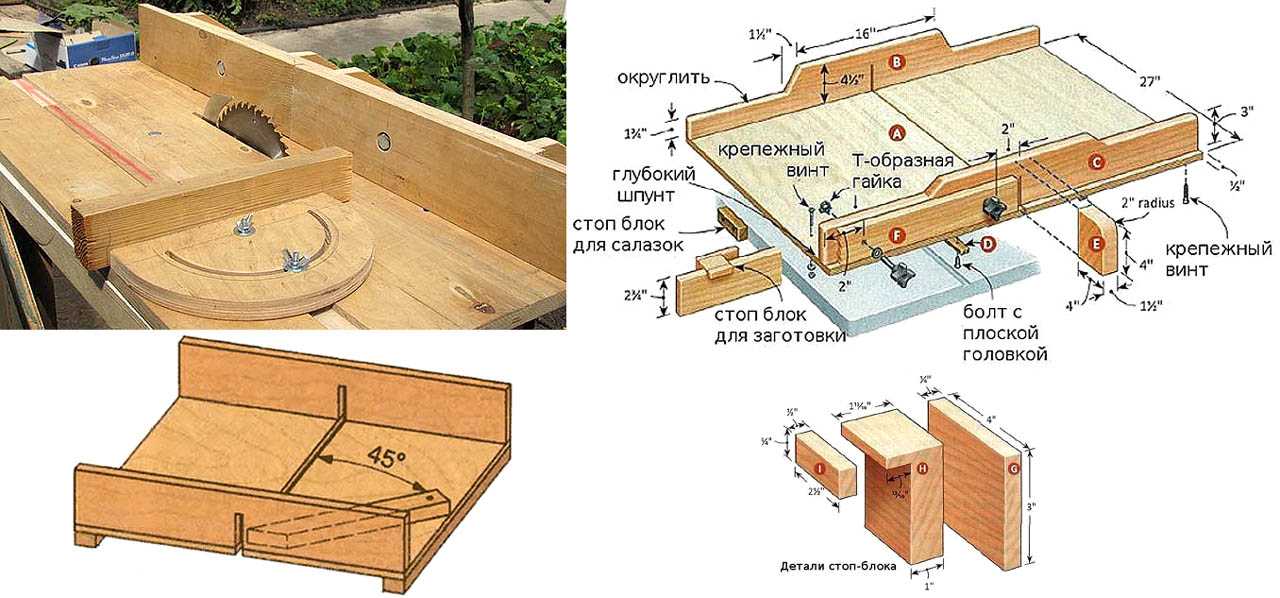

Разрезать плиту на детали можно в цехе раскроя. Дома спилы получатся немного хуже, но умельцы приспосабливаются, как могут. Вот некоторые советы по распилу ДСП и МДФ:

Дома спилы получатся немного хуже, но умельцы приспосабливаются, как могут. Вот некоторые советы по распилу ДСП и МДФ:

- Наклеиваем вдоль линии реза липкую ленту, служащую и ограничителем, закрепительным элементом.

- Используем узкую пилу с мелким зубом. При работе держим ее под прямым углом к поверхности плиты.

- Пилим с легким надавливанием, не прилагая больших усилий.

- Небольшие сколы и заломы зачищаем круглым напильником. Ведем его от краев спила к середине, чтобы не раскрошить кромки.

- Придерживаясь этих рекомендаций, круглый столик своими руками мы выпилим без больших проблем.

- Размечаем плиту для нижнего каркаса так, как указано на чертеже. Отрезаем с двух сторон треугольники с катетом 100 мм. У нас получилась трапециевидная заготовка, из которой мы вырежем две нижние детали для разных столиков.

Схема распила деталей столиков

Теперь из середины короткой стороны проводим полуокружность диаметром 350 мм и выпиливаем ее. Отступаем от верхней линии полукруга 300 мм. Выдерживая строгую параллельность, проводим черту и отрезаем по ней верхний сегмент окружности. Получившаяся хорда должна иметь длину примерно 360 мм. Повторяем все операции со второй плитой, строго выдерживая принятые размеры. Изготовление столика своими руками стало простым и понятным, не правда ли?

Отступаем от верхней линии полукруга 300 мм. Выдерживая строгую параллельность, проводим черту и отрезаем по ней верхний сегмент окружности. Получившаяся хорда должна иметь длину примерно 360 мм. Повторяем все операции со второй плитой, строго выдерживая принятые размеры. Изготовление столика своими руками стало простым и понятным, не правда ли?

Сборка каркаса меньшего столика

На каждой из четырех деталей делаем пропил по центру, глубиной в половину высоты взятой заготовки. Пропилы нужны, чтобы соединить два одинаковых элемента вполдерева, получив готовый каркас для столешницы. Клей при этом использовать необязательно – тогда при желании конструкции можно будет разъединить и убрать в кладовку.

Изготовление столешниц

Вычерчиваем большой круг так: берем шнур длиной, равной радиусу проводимой окружности. Один его конец прикрепляем к центру плиты (кнопкой или гвоздиком), к другому концу привязываем карандаш. Натягиваем бечевку и чертим круг.

Еще проще выполнить эту задачу, используя полоску картона или тонкую рейку. На концах полоски проделываем два отверстия – под гвоздик и под карандаш. Расстояние между ними должно быть равно радиусу круга. Крепим гвоздик в центр заготовки и поворачиваем полоску вокруг оси, проводя карандашом линию.

Выпиливаем круглую столешницу лобзиком или электроножовкой. Последняя обычно имеет несколько насадок для разрезания разных материалов.

Ведем жало инструмента по линии окружности без нажима и рывков. Лучше зайти за разметку снаружи черты, чем изнутри. Лишнее можно будет снять напильником. Во втором случае придется уменьшать диаметр всего круга. Выкроив обе столешницы, проходим по спилам ручным фрезером с торцевой фрезой. Далее зашлифовываем торцы наждачной шкуркой, навернув ее на деревянный брусок.

Торцы всех деталей из МДФ облицовываем меламиновой кромкой. Для этого накладываем кромку на спил и проглаживаем горячим утюгом. Клеящий состав в пленке плавится и приклеивает ее к торцу детали.

Сборка столиков

Нижние подстолья присоединяем к столешницам с помощью мебельных уголков. Есть и второй вариант – установить крышку на шканты, высверлив в крышке столика и торцах каркаса глухие гнезда для крепежа. Для контроля глубины отверстий наклеиваем на сверло изоленту. Если столы в будущем планируется разбирать, то проклеивать соединения не следует. На этом сборочные работы закончены.

Готовые столики в разобранном виде

В вашем доме появились оригинальные столики с загадкой, которая будет интересна всем, кто отличается любопытством и мастеровой жилкой. Сами собой решатся многие бытовые вопросы: куда поставить вазу с цветами, ноутбук, праздничное угощение. Несмотря на любой, даже самый экстравагантный стиль, такие столы всегда считались образцом классической мебели.

Как создать подвесной стол, который не занимает место

DIY-дизайнер Кирстен Данн сделала для своих детей подвесной стол, который функционально справляется со своими задачами, но при этом не занимает много места в детской комнате. Такие подвесные столы — удобное решение для небольших пространств. Их можно использовать на кухне, в прихожей или спальне как место для чтения. По себестоимости такую мебель дизайнер оценивает в несколько раз дешевле готовых конструкций из магазинов. В статье поделимся инструкцией, как сделать подвесной стол своими руками.

Такие подвесные столы — удобное решение для небольших пространств. Их можно использовать на кухне, в прихожей или спальне как место для чтения. По себестоимости такую мебель дизайнер оценивает в несколько раз дешевле готовых конструкций из магазинов. В статье поделимся инструкцией, как сделать подвесной стол своими руками.

Материалы и инструменты

Для изготовления столика потребуются:

- деревянный брус 20×40×2000 мм и 10×40×2000 мм;

- фанера;

- шурупы по дереву;

- шлифовальная машинка или наждачная бумага;

- пила;

- дрель;

- ножовка;

- ножницы;

- рулетка.

Варианты крепления стола к стене можно использовать абсолютно разные — всё зависит от имеющегося материала и инструментов.

Шаг 1 — подготовка деталей

Деревянный брус 20×40 мм нужно разделить на четыре части. Должны получиться два фрагмента по 54 см и ещё два — по 46 см. Далее брус 10×40 мм необходимо поделить также на четыре части: 54 см, 36 см, 10 см и 22 см (остаток балки отложить). Затем следует подготовить фанеру — она станет задней крышкой конструкции и столешницей.

Перед монтажом рекомендуется отшлифовать детали, чтобы в дальнейшем не подцепить занозу. Это можно сделать с помощью шлифовальной машинки или наждачной бумаги. Во втором случае потребуется бумага с крупным и мелким зерном.

Шаг 2 — создание каркаса

Этот этап самый важный и трудозатратный: надо сбить раму под каркас стола и заполнить его подготовленными брусочками — их следует выложить в форме полок. Кирстен советует планировать расположение полок в зависимости от личных нужд. Можно повторить схему из этого проекта или составить собственную.

После того как все брусочки заняли свои места, следует скрепить их между собой. Для этого лучше использовать шуруповёрт.

На этом же этапе к будущему столу необходимо прикрепить заднюю крышку. Это фанерная конструкция — её также можно приладить к основному блоку с помощью шуруповёрта. При необходимости этот вид крепления можно заменить на гвозди.

Шаг 3 — установка столешницы

Переднюю крышку необходимо прикрепить к конструкции стола с помощью петель. Их необходимо выбрать с учётом итогового размера конструкции. Есть два решения для такого крепления: цельная полоса петель или 4-5 отдельных небольших петельных блоков.

Петля закрепляется шуруповёртом. В итоге получается своего рода откидная дверца серванта. Для удобства рекомендуется наметить места под отверстия и шурупы. Это позволит ровно прикрепить детали.

Чтобы крышка стола в открытом виде располагалась параллельно полу и не смещалась, стоит установить дополнительные петли, в них нужно вдеть крепкие нити — они будут ровно удерживать столешницу.

В закрытом состоянии нить спрячется внутри конструкции, а в разложенном — создаст нужное натяжение.

Шаг 4 — крепление к стене

Рабочий стол почти готов, остаётся сделать его подвесным — закрепить у выбранной стены.

Такой стол сочетает в себе функции рабочего пространства и кейса для письменных принадлежностей. В закрытом виде он выглядит как полка. На верхней грани стола можно разместить предметы декора. Также такая конструкция легко станет системой хранения для разных бытовых мелочей.

Фото: Кирстен Данн

Смотреть похожие темы

Мебель

Идеи

DIY

Как сделать журнальный столик из фанеры со стальным основанием — The Spalty Dog

Инструкции

Автор: Logan Blankenship

Нам нужен был журнальный столик для нашего подвала, и я хотел сделать что-то, что отличалось бы от остальной нашей мебели и подставки в качестве акцента. Я наткнулся на этот дизайн в Интернете и хотел внести свой вклад в него.

Я наткнулся на этот дизайн в Интернете и хотел внести свой вклад в него.

Дизайн Вдохновение

МатериалыФанера 4 x 8 x 3/4 дюйма (1 шт.)

Стальной круглый стержень 3/8 x 25 футов (1 шт.) Бар (x2)

Денатурированный спирт

Резка масла

Деревянные винты

Окраска / Краска / Поли (необязательно)

Epoxy (опционально)

9003Epoxy (опционально)

9003.

Я начинаю с того, что разрезаю фанеру на полосы с помощью циркулярной пилы и направляющей для продольной резки Kreg. Мне нравится использовать этот метод как можно чаще при разбивке листовых товаров, так как я чувствую, что им легче управлять.

Обрезав все полоски, я обнаружил, что они прогнулись на мне почти на восьмой дюйм посередине.

Приклейте фанерные заготовки Я исправлю это позже.

Я исправлю это позже.Я выровнял все полоски, следя за тем, чтобы бант был в одном направлении, затем нанес клей с помощью поролонового валика, чтобы сделать 4 заготовки.

Затем я скрепил все вместе, используя трубные хомуты, а также несколько обрезков 2×4 в качестве уплотняющих досок на обоих концах заготовок. Я также вернулся и добавил несколько жертвенных досок к своим зажимам для труб, чтобы предотвратить повреждение поверхности заготовок при приложении давления зажима.

Фрезерование фанерных заготовокЯ дал клею высохнуть на ночь, затем вернулся и начал работать над каждой из заготовок.

Я нумерую каждую подряд, чтобы знать, в каком порядке я хочу склеивать.

Теперь пришло время исправить лук, который я показал ранее. Так как я выровнял бант на каждой полосе перед приклеиванием, каждую заготовку можно провести по фуганку, как и любую другую доску. Я делаю несколько проходов, чтобы сгладить одну грань, удаляя при этом наименьшее количество материала. Я не хочу соединять края этих заготовок, потому что я бы прошел через шпон, и они должны быть уже довольно близко к 9.0.

С одной плоской поверхностью на каждой заготовке я затем перехожу к рубанку, чтобы довести каждую до окончательной толщины, одновременно делая поверхности параллельными.

Приклейте верхнюю частьС каждой заготовкой, сплющенной и одинаковой толщины, я выполняю тот же процесс приклеивания, что и ранее, используя доски для герметизации на обоих концах вместе с жертвенными досками на зажимах для труб, чтобы предотвратить повреждение поверхности.

Я вернулся на следующий день, чтобы снять хомуты и проверить верх.

Я обнаружил пару мест, где заготовки не полностью ламинировались. Чтобы решить эту проблему, я нанес немного сверхтонкого клея CA для более быстрой фиксации вместе с обычным клеем для дерева, чтобы он был более стойким. Я позаботился о том, чтобы нанести клей на как можно большую площадь поверхности, используя шпатель на моей силиконовой щетке. Затем, при необходимости, прикладывая зажимное усилие.

Изготовление основания (Часть 1)Когда верхняя часть приклеена, я делаю перерыв и приступаю к основе. За кадром я вырезал кусок плоского проката с помощью угловой шлифовальной машины и отрезного круга. Затем я измеряю и отмечаю центр каждой детали, чтобы определить место, где я хочу прикрепить ножки.

Я выстраиваю обе части в линию и наношу пару линий, чтобы определить, где мне нужны монтажные отверстия.

Отметив каждое место дыроколом, я начинаю с сверла меньшего размера, чтобы сделать сквозное отверстие. Затем я возвращаюсь с большей фрезой, чтобы создать зенковку. При сверлении металла важно регулярно наносить смазочно-охлаждающую жидкость, чтобы не повредить сверло.

Отметив каждое место дыроколом, я начинаю с сверла меньшего размера, чтобы сделать сквозное отверстие. Затем я возвращаюсь с большей фрезой, чтобы создать зенковку. При сверлении металла важно регулярно наносить смазочно-охлаждающую жидкость, чтобы не повредить сверло.Затем я измеряю и вырезаю ножки с помощью угловой шлифовальной машины и отрезного круга.

После вырезания частей я соединяю все вместе, чтобы создать каждую ногу. Я использовал пару магнитов и квадрат скорости, чтобы выровнять и удерживать все на месте, что значительно облегчило работу.

Чтобы убедиться, что ножки совпадают, я выровнял их с помощью квадрата и скрепил одним из магнитов, чтобы расположить детали для второго.

Для последней части каждой ноги я использовал оба магнита, чтобы удерживать ее под углом 90 градусов к другим, пока я прикреплял ее на место.

Затем я проверил, чтобы каждая нога совпадала, и в данном случае они были довольно близки.

Затем я проверил, чтобы каждая нога совпадала, и в данном случае они были довольно близки.Теперь я могу закончить ноги, добавив полные валики к каждому сварному шву.

Положение ножекЯ отложил ножки в сторону и начал намечать линии верха. Я хотел, чтобы вокруг всего основания оставался зазор в полтора дюйма, поэтому я установил свой комбинированный квадрат и отметил линии по краям. Затем я использовал линейку и угольник для гипсокартона, чтобы отметить оставшиеся две линии, так как я еще не обрезал верхнюю часть до окончательной длины.

Используя линии, которые я только что отметил, я точно знаю, где расположить каждую ногу. После того, как каждая ножка установлена на место, я пробиваю и просверливаю направляющие отверстия в нижней части столешницы. Затем я возвращаюсь с винтами, чтобы временно прикрепить их.

Изготовление основания (Часть 2)

В сети я наткнулся на таблицу, где основание было сделано из случайных кусков круглого стержня для создания геометрического узора. Мне очень понравился стиль, и я хотел сделать что-то подобное для этого произведения. Я оставлю ссылку на эту таблицу в описании, но, по сути, я просто случайным образом вырезаю и размещаю кусочки, которые мне нравятся.

Подготовка основанияКогда все сварено, я возвращаюсь с лепестковым диском на угловой шлифовальной машине, чтобы все сгладить.

Затем я смешиваю автомобильный наполнитель для кузова и распределяю его по каждому стыку, чтобы заполнить любые пустоты.

После высыхания наполнителя я удаляю большую часть излишков напильником и сглаживаю все наждачной бумагой с зернистостью 100.

Обрежьте верхнюю часть до окончательного размера На этом этапе основа должна быть готова к покраске.

На этом этапе основа должна быть готова к покраске.Я отложил основу и вернулся к работе над верхней частью, обрезав ее до окончательной длины на торцовочной пиле. Теперь верхняя часть немного великовата для моей пилы, поэтому я завершил рез с помощью японской пилы.

После обрезки концов от лезвия осталось несколько следов, которые я зачистил орбитальной шлифовальной машиной.

Эпоксидная смола на суткиКогда я приклеивал столешницу, то заметил, что в фанере образовалось довольно много пустот. Чтобы решить эту проблему, я решил залить их эпоксидной смолой. Сначала я замаскировал все пустоты на нижней стороне, чтобы предотвратить утечку. Затем переверните верхнюю часть и замаскируйте все оставшиеся пустоты, чтобы уменьшить очистку после отверждения.

Если бы мне пришлось делать это снова, я бы убедился, что маскирую ближе к тому месту, где я хотел нанести эпоксидную смолу, потому что она не хотела так легко выходить из других областей. Это вызвало довольно много дополнительной работы позже.

Если бы мне пришлось делать это снова, я бы убедился, что маскирую ближе к тому месту, где я хотел нанести эпоксидную смолу, потому что она не хотела так легко выходить из других областей. Это вызвало довольно много дополнительной работы позже.Когда все замаскировано, я смешал эпоксидную смолу и добавил краску, чтобы придать ей цвет. Затем я заполнил пустоты, просто выливая из контейнера и перемещая его с помощью палочки для перемешивания, а затем выдавливая пузырьки с помощью тепловой пушки. Делая это таким образом, мне пришлось заливать несколько дней, потому что эпоксидная смола оседала за ночь и не полностью заполняла пустоту. Если вы делаете такие небольшие пустоты, я бы порекомендовал использовать шприц, чтобы протолкнуть как можно больше в пустоту, чтобы уменьшить количество оседания.

После того, как все пустоты были заполнены и эпоксидная смола застыла, я удалил все излишки с помощью теплового пистолета и долота.

Нагревание эпоксидной смолы значительно облегчает ее удаление, оставляя очень мало следов.

Нагревание эпоксидной смолы значительно облегчает ее удаление, оставляя очень мало следов.Ранее я упоминал о маскировании ближе к области, на которую вы хотите нанести эпоксидную смолу. Здесь вы можете увидеть большие розовые пятна сверху, окружающие каждую из пустот. Я думаю, что из-за того, что в фанере есть все эти микротрещины, эпоксидная смола может закрепиться в них. Это означает, что теперь мне нужно удалить слой дерева, удерживающий лишнюю эпоксидную смолу, чтобы удалить капли. Я не уверен, что это будет иметь место для цельного дерева, но просто есть о чем подумать, если вы планируете заливать эпоксидную смолу в целом.

После неудачной шлифовки эпоксидной смолы я перешел к использованию ручных рубанков. Я хотел быть осторожным, чтобы не сорвать шпон по бокам, поэтому я взял свой крошечный рубанок, чтобы скосить края. Затем я переключился на свой Stanley No.

Обработайте и отшлифуйте верхнюю часть 7, чтобы сгладить обе стороны, двигаясь под углом 45 градусов, чередуя направление. Это заняло много времени, требуя очень легких проходов, так как направление зерна меняется, а эпоксидная смола была в таких маленьких щелях. Я определенно получил свою тренировку в течение дня.

7, чтобы сгладить обе стороны, двигаясь под углом 45 градусов, чередуя направление. Это заняло много времени, требуя очень легких проходов, так как направление зерна меняется, а эпоксидная смола была в таких маленьких щелях. Я определенно получил свою тренировку в течение дня.После того, что казалось бесконечным временем строгания, я закруглил все края погружным фрезером. Затем я отшлифовал от 50 до 320, чтобы попытаться удалить еще немного эпоксидной смолы, что казалось таким же бесконечным.

После всех этих работ по строганию и шлифовке я заметил, что в верхней части появились новые пустоты. Поэтому я повторил свои предыдущие шаги, чтобы заполнить эти новые пустоты, но на этот раз убедившись, что маскирую намного ближе к тому месту, где я хотел нанести эпоксидную смолу. Затем я снова отшлифовал до 320, чтобы добиться тех же результатов, что и раньше, но на этот раз я прошел всю эпоксидную смолу наждачной бумагой с зернистостью 1000, используя шлифовальный блок.

Отделка основания

На этом этапе верх и основание должны быть готовы к отделке. Я хотел сначала нарисовать картину, поэтому отложил верхнюю часть в сторону, а затем начал чистить основу денатурированным спиртом.

Затем я наношу самопротравливающую грунтовку, чтобы равномерно покрыть всю основу с помощью нескольких световых проходов.

Здесь эта база начинает катиться вниз. Я хотел очень яркий цвет для этого, так как он должен был стать акцентом в нашем подвале. Я начал распылять флуоресцентную розовую краску, и это было совершенно не так, как я ожидал. Я решил прочитать инструкцию и заметил, что она предназначена для белой грунтовки, а не для темной грунтовки, которую я использовал. Вне камеры я проверил на куске картона, используя белую основу, и это выглядело ближе к тому, что я хотел.

Поэтому я покрыл базу белым пальто, чтобы попробовать еще раз.

Поэтому я покрыл базу белым пальто, чтобы попробовать еще раз.Примерно через час я вернулась и нанесла тот же флуоресцентный розовый, что и раньше. Сначала все выглядело нормально, но чем больше я распыляла, чтобы покрыть белый цвет, тем более оранжевым становилась база. К концу это было похоже на то, что вы найдете на светящемся в темноте поле для ударов, и это совсем не то, чего я хотел. Так что за кадром я провел остаток ночи, разбирая все это и сводя обратно к голому металлу.

Я вернулся на следующий день и начал все сначала, покрыв основу белой грунтовкой. Однако на этот раз я перешла на другую марку краски, и цвет был великолепен! Это был тот цвет, который я хотела все время. Я сделал несколько световых проходов, а затем дал краске высохнуть в течение примерно 8 часов, чтобы полностью затвердеть.

Когда краска застыла, я провел по всей основе влажным скотч-брайт-падом, чтобы сгладить краску и удалить излишки краски.

Это действительно показало часть праймера, но я просто вернулся и сразу же подкрасил эти пятна розовым.

Это действительно показало часть праймера, но я просто вернулся и сразу же подкрасил эти пятна розовым.Завершающим этапом работы с основанием было нанесение защитного покрытия. Для этого я распылил глянцевый лак, сделав несколько световых проходов, пока не нанес толстый слой на всю основу.

Отделка верхней частиПока основа сохнет, я наношу 6 слоев атласной салфетки на поверхность и боковые стороны, одновременно влажно шлифуя зернистостью 1000 между слоями. Дав последнему слою высохнуть в течение примерно 24 часов, я перевернул верхнюю часть и нанес 3 слоя на нижнюю сторону.

ВОТВот он, современный журнальный столик из фанеры с геометрической основой, сделанной из цельного листа фанеры и круглого стержня диаметром 3/8 дюйма.

Спасибо, что следили за мной в этой сборке! Если вам понравилось то, что вы увидели, не стесняйтесь подписаться на мои социальные каналы и подписаться на мою рассылку, чтобы получать последние обновления о том, что происходит с The Spalty Dog.

ДеревообработкаМеталлообработкаПромышленнаяМодерн

Логан Бланкеншип

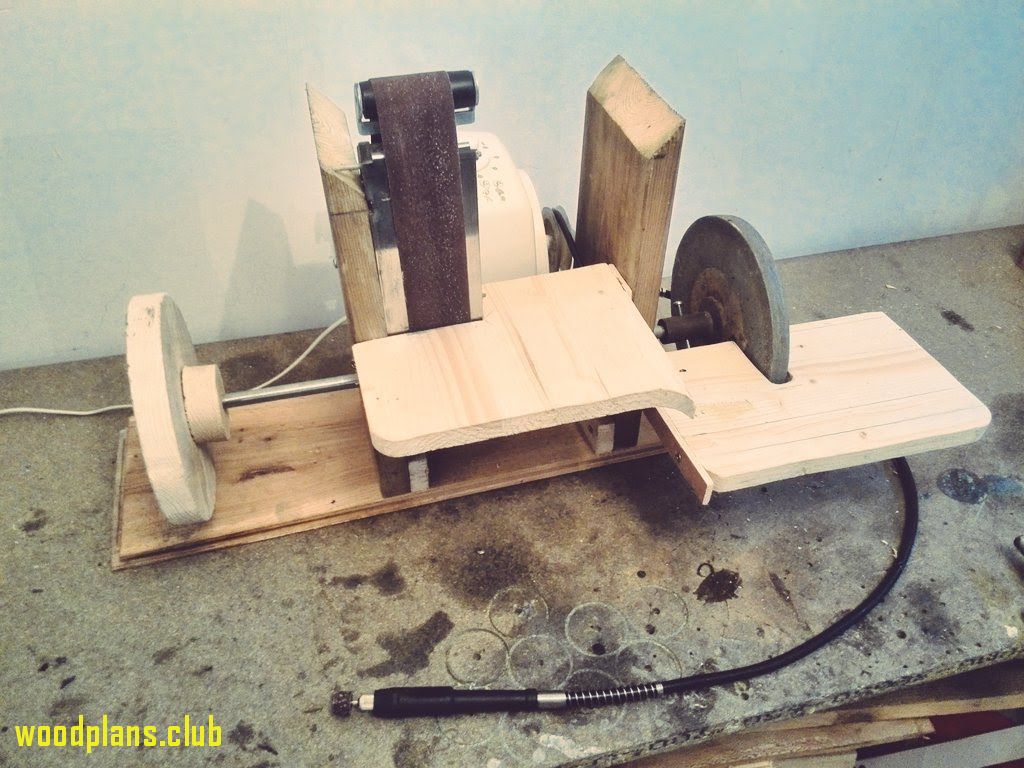

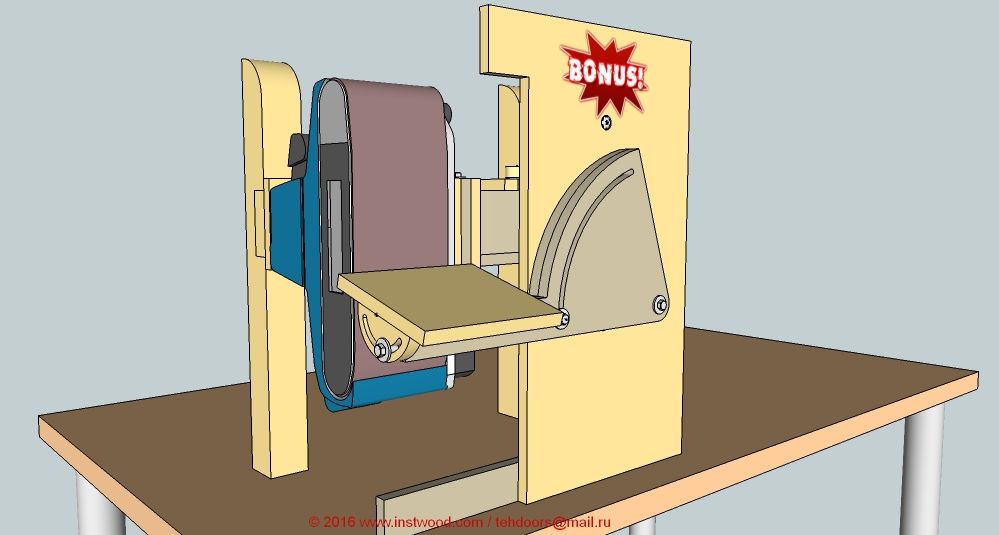

Shigshop.com – чертежи столов для настольных шлифовальных станков

Схемы основания/стола настольного шлифовального станка

На этой странице содержатся чертежи улучшенной версии основания/стола настольного шлифовального станка. База очень проста в сборке и представляет собой модернизацию по сравнению с большинством крошечных столов, которые поставляются в качестве аксессуаров для настольных шлифовальных станков 6 и 8 дюймов. Моя модель шлифовального станка представляет собой 8-дюймовую модель с шлифовальным кругом справа и проволочным кругом слева. .

Постройте его для себя и дайте мне знать, как оно идет. Вы можете отправить мне электронное письмо, заполнив форму внизу этой страницы.

Пожалуйста, не копируйте и не публикуйте эти планы на каком-либо другом веб-сайте — ссылка на них разрешена.

Более подробная информация и фотографии стенда здесь: Основание/стол для точильного станка.Список материалов

- 31 x 22 дюйма кусок фанеры 3/4 дюйма (я вырезал 31 дюйм из листа 4 фута x 8 футов).

- Кусок фанеры размером 2 x 5 дюймов и толщиной 1/2 дюйма — для поддержки мини-стола, но 3/4 дюйма, скорее всего, подойдет.

- Кусок твердой древесины размером 8″ x 3″ x 3/4″ — для кронштейнов мини-стола — я использовал обрезки вишни.

- Болт 3/8″ x 2″ (с шестигранной головкой или кареткой).

- Шайба 3/8″.

- Барашковая гайка 3/8″ — я использовал барашковую гайку

- дюжины или около того шурупов для дерева 1 5/8″

- клей ПВА

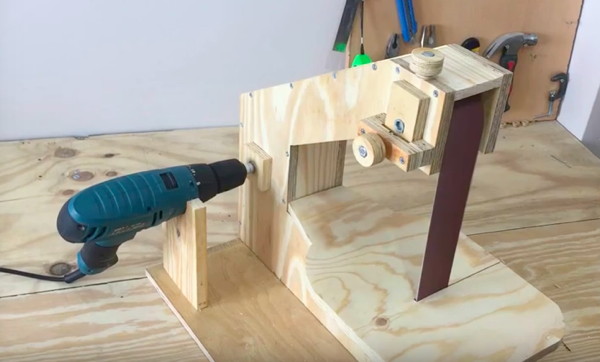

Основание/чертеж стола для настольного шлифовального станка

Нажмите на чертеж, чтобы увеличить Посмотреть. Затем вы можете скопировать и вставить их в другую программу, например, в wordpad для печати.

Есть несколько примечаний к чертежам и размерам.

Это очень простой проект. Я считаю, что стыковые соединения подходят для чего-то подобного, но нет ничего плохого в том, чтобы сделать более изящную столярную работу.

Высота стола и расположение кофемолки зависят от моей кофемолки. Ниже и на рисунках есть некоторые примечания по этому поводу. Для крупной кофемолки длина основания 31 дюйм может оказаться недостаточной. Точно так же вы можете использовать меньшую деталь для кофемолки 6 дюймов.

Самое приятное в создании собственного — это то, что вы можете вносить изменения по своему усмотрению.

Вот вид спереди со столом общего назначения.

А вот вид с поворотным столом, используемым для заточки скоса стамески.

Вид сверху.

На этом чертеже указаны базовые размеры с расположением стационарного стола и шлифовального станка.

Длина основания и расположение шлифовального станка указаны для моего шлифовального станка – измерьте свой, чтобы проверить – возможно, вам придется изменить размер вашего основания.

Я не указал крепежные отверстия кофемолки, так как они могут отличаться от моих, и их очень просто найти.

Раззенковать монтажные отверстия кофемолки снизу. Я этого не сделал, потому что добавил шипы внизу на переднем и заднем краях. Вы можете увидеть их на фотографиях ниже.

Это чертежи опор стола.

Высота этих опор должна быть уменьшена в соответствии с вашей кофемолкой. Используйте эту формулу для расчета:

Расстояние от центра шлифовального круга до высоты основания

минус

толщина стационарного стола

равно

высота опорыЦентры моих шлифовальных кругов имеют высоту 6,25 дюйма, а толщина моего стола 0,75 дюйма.

Итак, на моем:

Итак, на моем:

6,25″ – 0,75″ = 5,5″ высота опоры.Неподвижный стол и зажим на ограничителе глубины – довольно просто для этих деталей.

Это наклонный стол общего назначения и стопорный винт/гайка – вам также понадобится шайба

А вот наклонный стол, используемый для стамески и ручного рубанка, стальные фаски

Некоторые фотографии сборки и примечания…

Я начал с того, что с помощью гусеничной пилы отрезал кусок фанеры длиной 31 дюйм. Затем я вырезал из него базовую часть длиной 10,5 дюйма. Оставшаяся часть была использована для опор и столов, в результате чего у меня остался кусок размером 26 x 31 дюйм для будущего использования.

Часть 31 x 22 дюйма в списке материалов представляет собой самую длинную часть для основания с волокнами, идущими в правильном направлении, а остальную часть этой части можно использовать для других частей фанеры 3/4 дюйма.

Чтобы сделать болт замка доступным, передняя длинная опора имеет 1-дюймовый паз. Для этого я просверлил 1-дюймовое отверстие сверлом Форстнера, а затем обработал паз на ленточной пиле.

Под стационарным столом 4 опоры – 2 длинные и 2 короткие.

Я использовал меньшую из двух коротких опор (с правой стороны) в качестве прокладки, чтобы прикрепить левую опору к двум более длинным частям. После этого я пододвинул «распорку» к правому краю более длинных опор и прикрутил ее через длинные опоры.

Примечание. Перед установкой шурупов рекомендуется всегда сверлить и зенковать.

На этом рисунке правая короткая опора используется в качестве временной прокладки между двумя длинными опорами. Частичная сборка находится в тисках, и на концы длинных опор нанесено немного клея. Это позволило довольно легко прикрепить левую опору.

Чтобы сделать 3/8-дюймовые пазы в кронштейнах для поворотных столов, я сначала просверлил отверстия на концах и углах, затем использовал долбежный станок

– вероятно, можно было бы пропустить сверление, но отверстия сделали это довольно легко

Я также оставил детали немного длинными для этой процедуры, что облегчило фиксацию в упоре пазового станка. напильниками и наждачной бумагой или просверлите отверстие и используйте лобзик.0003

2 готовых поворотных стола.

Я использовал твердую древесину для кронштейнов, чтобы сделать их жесткими и плавными в работе — может быть излишним — фанера должна подойти.

Увеличьте размер отверстий для винтов, которые проходят через кронштейны из твердой древесины для опорных элементов, чтобы резьба винтов не заедала во время сборки. Таким образом, вы получите хорошую плотную посадку между кронштейном и опорой. Я тоже проклеил этот стык.

После нескольких часов в магазине новый инструмент! Нанесите на него финиш – без него он быстро загрязнится и не изнашивается. Я наношу пару слоев полиуретана на водной основе.

Если кто-то собирал такой стол для загруженного производственного цеха, рассмотрите возможность использования стали 1018 для столешниц. Чтобы сделать идеальный стол, используйте сталь для всех частей и сварите ее. Я ожидаю, что для моих случайных потребностей этот деревянный стол переживет меня, а сборка из дерева будет в 10 раз быстрее (ну, по крайней мере, для меня).

Отказ от ответственности… При покупке или использовании планов Shigshop.com не распространяйте и не копируйте их каким-либо образом – они предназначены только для личного использования первоначальным покупателем или пользователем. Shigshop.com не разрешает производство товаров для продажи с использованием этих дизайнов без согласия Shigshop.com.

Несмотря на то, что были предприняты большие усилия для обеспечения того, чтобы эти планы производили хорошую безопасную машину или другие аксессуары для магазинов, Shigshop.com не может нести никакой ответственности в результате любого использования планов или машин/аксессуаров для магазинов, созданных с их помощью.

Строить по этим чертежам должны только те, кто имеет опыт работы с инструментами и методами, необходимыми для производства машин или принадлежностей, описанных в планах и инструкциях Shigshop.com. При использовании деревообрабатывающих и металлообрабатывающих станков и инструментов всегда следите за тем, чтобы устройства безопасности функционировали должным образом, а также были надеты соответствующая одежда, очки и средства защиты органов слуха.

- 31 x 22 дюйма кусок фанеры 3/4 дюйма (я вырезал 31 дюйм из листа 4 фута x 8 футов).

Я исправлю это позже.

Я исправлю это позже.

Отметив каждое место дыроколом, я начинаю с сверла меньшего размера, чтобы сделать сквозное отверстие. Затем я возвращаюсь с большей фрезой, чтобы создать зенковку. При сверлении металла важно регулярно наносить смазочно-охлаждающую жидкость, чтобы не повредить сверло.

Отметив каждое место дыроколом, я начинаю с сверла меньшего размера, чтобы сделать сквозное отверстие. Затем я возвращаюсь с большей фрезой, чтобы создать зенковку. При сверлении металла важно регулярно наносить смазочно-охлаждающую жидкость, чтобы не повредить сверло. Затем я проверил, чтобы каждая нога совпадала, и в данном случае они были довольно близки.

Затем я проверил, чтобы каждая нога совпадала, и в данном случае они были довольно близки.

На этом этапе основа должна быть готова к покраске.

На этом этапе основа должна быть готова к покраске. Если бы мне пришлось делать это снова, я бы убедился, что маскирую ближе к тому месту, где я хотел нанести эпоксидную смолу, потому что она не хотела так легко выходить из других областей. Это вызвало довольно много дополнительной работы позже.

Если бы мне пришлось делать это снова, я бы убедился, что маскирую ближе к тому месту, где я хотел нанести эпоксидную смолу, потому что она не хотела так легко выходить из других областей. Это вызвало довольно много дополнительной работы позже. Нагревание эпоксидной смолы значительно облегчает ее удаление, оставляя очень мало следов.

Нагревание эпоксидной смолы значительно облегчает ее удаление, оставляя очень мало следов. 7, чтобы сгладить обе стороны, двигаясь под углом 45 градусов, чередуя направление. Это заняло много времени, требуя очень легких проходов, так как направление зерна меняется, а эпоксидная смола была в таких маленьких щелях. Я определенно получил свою тренировку в течение дня.

7, чтобы сгладить обе стороны, двигаясь под углом 45 градусов, чередуя направление. Это заняло много времени, требуя очень легких проходов, так как направление зерна меняется, а эпоксидная смола была в таких маленьких щелях. Я определенно получил свою тренировку в течение дня.

Поэтому я покрыл базу белым пальто, чтобы попробовать еще раз.

Поэтому я покрыл базу белым пальто, чтобы попробовать еще раз. Это действительно показало часть праймера, но я просто вернулся и сразу же подкрасил эти пятна розовым.

Это действительно показало часть праймера, но я просто вернулся и сразу же подкрасил эти пятна розовым.

Итак, на моем:

Итак, на моем: