Советы по изготовлению сверлильного станка своими руками

Сверление – вид работы, с которым домашний мастер сталкивается практически ежедневно. У каждого мастера на все руки имеется в хозяйстве дрель со сверлами разной толщины и различного диаметра. Электрическая дрель имеет много преимуществ. Однако многим мужчинам, особенно пожилым, у которых часто болят руки, неудобно долго держать ее на весу во время продолжительного сверления. В таких случаях может выручить сверлильный станок.

- Основные преимущества станка

- Какие работы можно выполнять

- Как сделать сверлильный станок

- Как работать на самодельном станке

Конечно, в отечественной и зарубежной промышленности выпускаются готовые модели, но они часто оказываются очень громоздкими и неудобными в повседневном использовании. Инструменты промышленного производства, издающие много шума и потребляющие много электроэнергии, могут вызвать в обычной городской квартире резкие перепады напряжения. Они уместны в заводских цехах или в просторных мастерских. Для обычной городской квартиры можно сконструировать простейший прибор самостоятельно. Для этого понадобится совсем немного времени, качественная дрель, подручные материалы и умелые руки.

Они уместны в заводских цехах или в просторных мастерских. Для обычной городской квартиры можно сконструировать простейший прибор самостоятельно. Для этого понадобится совсем немного времени, качественная дрель, подручные материалы и умелые руки.

Основные преимущества станка

Эксперты утверждают, что сверлильный станок в некоторых случаях гораздо удобнее, чем дрель. Вот основные преимущества инструмента, который был сконструирован в домашних условиях:

- Дрель соединяется с основой гибким проводом желаемой длины, поэтому она легко доберется в самые труднодоступные места;

- Пользоваться инструментом намного удобнее, чем держать на весу электрическую дрель, особенно в том случае, если нужно просверлить отверстие на потолке или под потолком;

- Он отличается компактностью и мобильностью. Его легко можно переносить или перевозить с места на место;

- Дрель, закрепленная на станке, шумит гораздо меньше, чем без него.

Для того чтобы сконструировать примитивный инструмент, нужно хотя бы примерно представлять себе, что такое дрель. Это инструмент, состоящий из корпуса прямоугольной или овальной формы, в который встроено сверло. При включении аппарата сверло, благодаря электрическому току, начинает вращаться. Таким образом, в материале, с которым соприкасается сверло, появляется отверстие. В процессе вращения сверла оно постепенно увеличивается. Когда отверстие принимает желаемый диаметр и желаемую глубину, оператор выключает инструмент.

В древности, когда об электричестве никто и не слышал, на Руси традиционно использовались каменные и железные сверла. Их вращали вручную, применяя физическую силу. Такая работа была довольно трудоемкой и шла медленно. Появление электродрели заметно облегчило процесс сверления.  Этот шум напоминает громкое жужжание пчелы и хорошо слышен соседям, если домашний мастер сверлит отверстие в стене современного многоэтажного дома или старой «хрущевки».

Этот шум напоминает громкое жужжание пчелы и хорошо слышен соседям, если домашний мастер сверлит отверстие в стене современного многоэтажного дома или старой «хрущевки».

Какие работы можно выполнять

Если домашний мастер пользуется дрелью от случая к случаю, обычно вопрос о станке отпадет сам собой. Многие бывалые мастера даже не покупают собственную электродрель,а берут напрокат у соседей, потому что стоимость качественного инструмента в специализированных магазинах довольно высока. Однако для тех, кто зарабатывает на жизнь ремонтами или работает в компании бытовых услуг «Муж на час», сверлильный станок – идеальный вариант. На нем можно выполнять следующие виды работ:

- Сверление отверстий различного диаметра и разной глубины;

- Обработка резьбы;

- Подготовка картин, деревянных зеркал и вешалок к закреплению на стене;

- Ремонт мебели, которая собрана из нескольких деталей, скрепленных между собой (сверление новых отверстий в том случае, если старые уже рассохлись и пришли в негодность).

Конечно, те же самые работы можно выполнять и при помощи электрической дрели, но использование специального прибора значительно ускорит процесс сверления. Поэтому, если приходится ежедневно сверлить большое количество отверстий (например, при изготовлении предметов мебели), прибор может стать настоящей «палочкой-выручалочкой». Главное – соблюдать технику безопасности при работе и следить, чтобы инструмент был надежно закреплен. Если во время работы дрель неожиданно выскочит из своего «гнезда», домашний мастер и те, кто в этот момент находятся рядом с ним, могут получить серьезную травму.

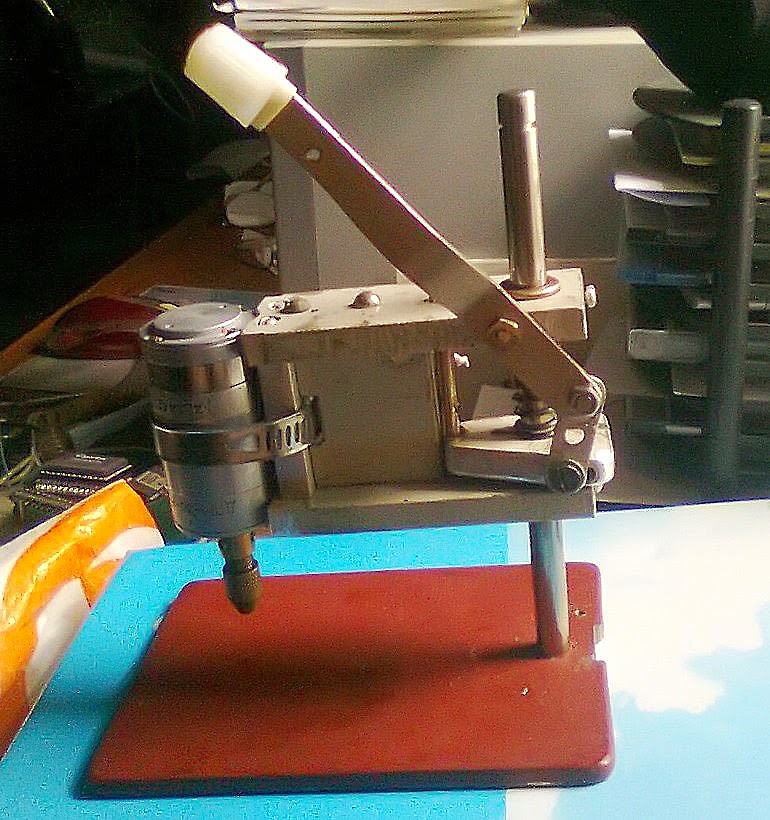

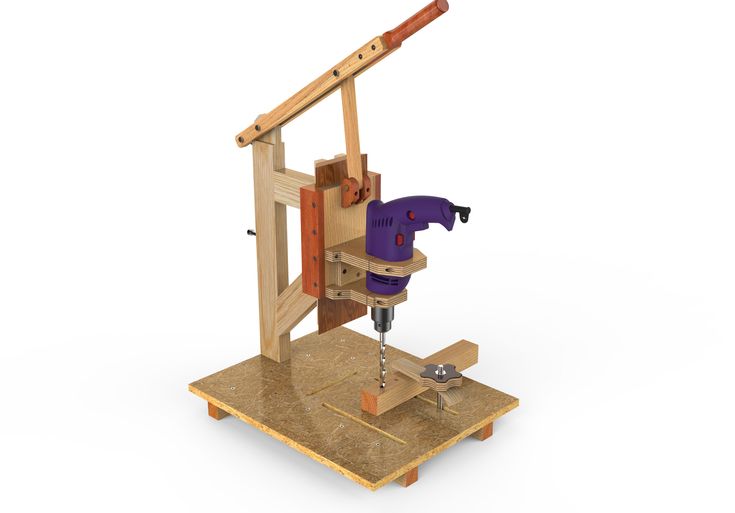

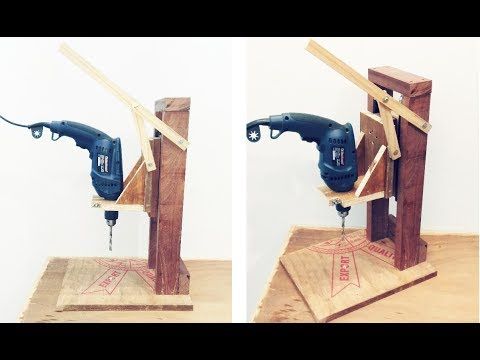

Как сделать сверлильный станок

Для того чтобы изготовить простейший инструмент, понадобится качественная электрическая дрель с набором сверл, входящих в комплект, и подручные материалы. С устройством справится даже начинающий домашний мастер. Это нехитрое оборудование состоит из следующих элементов:

- Передвижная платформа на колесиках.

Конечно, можно сделать и обычную подставку без колес, но это не так удобно;

Конечно, можно сделать и обычную подставку без колес, но это не так удобно; - Фиксатор, на котором закрепляется дрель;

- Сама дрель;

- Провод с вилкой. При необходимости его можно дополнить удлинителем.

При помощи такого инструмента можно выполнять работу в два раза быстрее, при этом не придется держать тяжелую дрель на весу. С использованием станка очень удобно делать отверстия на любой высоте: и в полу, и на стенах, и на потолке. Большое внимание следует уделять технике безопасности. При работе со станком неопытные мастера часто получают травмы.

Не стоит браться за монтаж этого оборудования, основываясь только на обучающем видео из Интернета. Конструировать его нужно обязательно по чертежу. Если размеры чертежа не совпадают с необходимыми размерами, его нужно адаптировать к конкретной ситуации. Использование профессиональных чертежей поможет не допустить ошибок и закрепить дрель максимально надежно.

Помимо этого, при сборе конструкции можно использовать старые журналы «Сделай сам» или современные журналы для домашних мастеров. Однако приведенные в этих журналах чертежи могут быть не совсем точными, потому что обычно идеи в такие журналы пишут не профессионалы, а любители. Перед тем как сделать станок своими руками, можно изучить, как устроено аналогичное оборудование промышленного производства. Это поможет лучше понять основные принципы действия этого механизма.

Однако приведенные в этих журналах чертежи могут быть не совсем точными, потому что обычно идеи в такие журналы пишут не профессионалы, а любители. Перед тем как сделать станок своими руками, можно изучить, как устроено аналогичное оборудование промышленного производства. Это поможет лучше понять основные принципы действия этого механизма.

Как работать на самодельном станке

При работе с самодельным сверлильным станком необходимо уделять большое внимание технике безопасности. По сути, дрель – довольно травмоопасный инструмент. Это касается как обычной электродрели, так и закрепленной дрели. Когда сверло вращается, вокруг ощущается сильная вибрация. Эта вибрация может иметь разрушительную силу.

Если дрель неправильно закреплена на станке, шум от вибрации усилится в несколько раз и будет резонировать, то есть раздаваться во всех углах помещения громким эхом. И, напротив, если дрель на станке закреплена в верном положении, шум уменьшится в несколько раз. При продолжительной работе следует непременно затыкать уши берушами для того, чтобы не повредить барабанные перепонки от громкого шума.

При продолжительной работе следует непременно затыкать уши берушами для того, чтобы не повредить барабанные перепонки от громкого шума.

Дрель ни в коем случае не должна работать «вхолостую». От этого она портится, а пользователь рискует получить травму. Если дрель свободно закреплена на станке при помощи гибкого провода, напоминающего шланг, недопустимо размахивать включенной дрелью. Перед тем как приводить механизм в действие, необходимо точно направить сверло на место будущего отверстия. Острие сверла должно полностью касаться материала, в котором нужно сделать отверстие. Во время работы нельзя подносить руки близко к сверлу.

Если домашний мастер ощущает дискомфорт от вибрации, можно уменьшить мощность и скорость работы инструмента. Однако, чем быстрее работает дрель, тем легче получить отверстие нужного диаметра и глубины. Во время работы станка нельзя с силой давить на дрель, надо лишь аккуратно направлять ее и следить, чтобы сверло постепенно углублялось в материал.

Хранить прибор лучше всего в гараже или в подвале. Если это устройство на колесиках, нужно периодически смазывать колеса и проверять, хорошо ли они движутся. В помещении, где хранится самодельный прибор, не должно быть влажно. Если хранить станок в сырости, все его детали быстро заржавеют и придут в негодность. Все работы по ремонту станка следует производить только после того, как станок будет отключен от электропитания.

Домашний сверлильный станок – это приспособление, которое заметно облегчает работу мастера. Однако работа облегчится только в том случае, если на станок крепится качественная электродрель. Если использовать дешевую продукцию китайского производства, смысла в изготовлении станка нет. Если же выбрать дорогостоящий инструмент с набором сверл и большим количеством дополнительных функций, такой станок прослужит верой и правдой долгие годы. Сверлить отверстия при помощи станка – одно удовольствие для опытного мастера на все руки.

Как сделать сверлильный станок на электромагнитной подошве из ручной дрели

При работе с большими металлоконструкциями возникают сложности с их сверлением под прямым углом. Ручной дрелью сделать это ровно невозможно. В таком случае поможет переносной сверлильный станок. Он оснащается электромагнитной подошвой, поэтому мгновенно фиксируется на стальной поверхности, позволяя ее просверлить. Рассмотрим подробно, как его изготовить.

Материалы:

- Электромагнитные замки 12В 180 кг – 3 шт. – http://alii.pub/68y2bo

- листовой металл 2 мм, 5 мм, 10 мм;

- зубчатая рейка;

- шестерня под рейку;

- винты, болты;

- блок питания 12В – http://alii.pub/68y2cg

- выключатели – 2 шт. – http://alii.pub/68y2g5

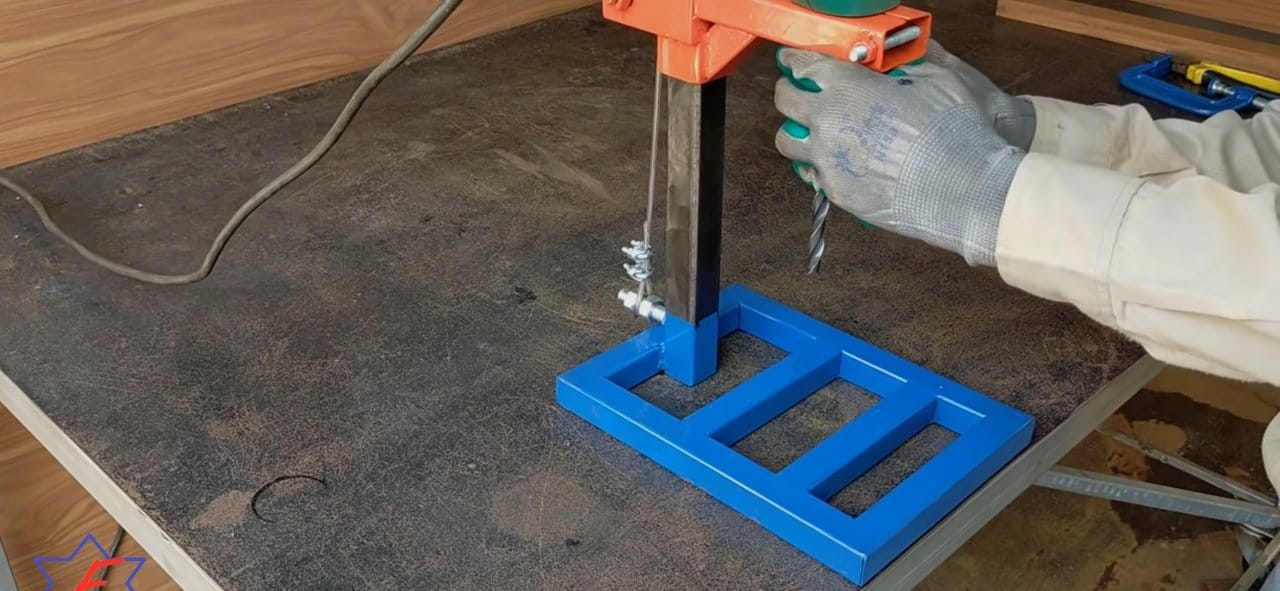

Процесс изготовления сверлильного станка на магнитной подошве

Для фиксации станка будут использоваться 3 электромагнитные замки.

Их нужно разобрать, и просверлить на обратной стороне монтажные отверстия.

Из листовой стали вырезается пластина для крепления замков.

Она просверливается, и замки прикручиваются на нее вплотную друг к другу. Для этого в отверстиях нарезается резьба. Для крепления применяются болты под шестигранник.

На полученный блок привариваются бортики из вырезанных полос. В одной из них нужно будет сделать отверстия, чтобы вывести провода от электромагнитов. При выполнении сварочных работ замки следует снять. Швы после сварки зачищаются.

Сразу же нужно вырезать из листовой стали накладку, и прикрутить ее на подошву. К ней будет прививаться колонна станка.

Сама колонна будет иметь хитрое устройство в виде направляющей и скользящего механизма. Для ее изготовления берется стальная полоса сечением 10 мм или больше. В ней нужно вырезать ровный паз.

На заготовку с пазом приваривается парой прихваток полоса поуже, такой же длины. На боковые зазоры ввариваются две узкие вставки.

На стык между узкой полосой и вставкой навариваются прихватками еще 2 полосы. Затем соединенные сваркой детали просверливаются, как на фото.

Затем соединенные сваркой детали просверливаются, как на фото.

После этого необходимо сошлифовать торцевые прихватки, чтобы рассоединить заготовки. В итоге получаем деталь с пазом и бортиками, и еще 3 полосы. В отверстиях первой нарезается резьба.

Таким образом, полосы можно собрать в колонну, скрутив винтами с потайными головками. В колоне остается одна скользящая полоса.

Последнюю нужно просверлить, и соединить винтами с небольшой вставкой, двигающейся в пазу. С обратной стороны винты необходимо вкрутить в зубчатую рейку.

По бокам рейки перпендикулярно плоскости колонны привариваются полосы для крепления шестерни. В них просверливают отверстия, чтобы ввести ось, на которой будет вращаться шестерня, передвигая тем самым зубчатую рейку.

С внешней стороны на эти полосы привариваются кольца из трубки с впрессованными подшипниками. Это обеспечит оси с шестерней легкое вращение.

С обратной стороны колонны нужно поставить площадку для крепления дрели. Она представляет собой пластину, и вставку. Они фиксируются к той же полосе, что и зубчатая рейка.

Они фиксируются к той же полосе, что и зубчатая рейка.

Далее колонна приваривается к накладке подошвы, сделанной ранее. Здесь важно соблюсти прямой угол. Затем колонну можно соединить с магнитной площадкой.

После этого необходимо установить дрель. Для этого из трубы делается хомут. Он приваривается к ранее сделанному креплению через проставку. С помощью хомута дрель надежно зажимается. Теперь, если вращать шестерню, то дрель будет подыматься и опускаться.

Далее нужно заняться рукоятью подачи. Ее основные делается из обрезка головки, с вваренной удлиненной гайкой, соответствующей по резьбе оси шестерни. К оголовку приваривается 3 луча из прутка.

На их края надеваются ручки от отверток. Для этого прутки греются, и пластиковые рукояти вплавляются сверху.

Из тонкого листового металла сваривается кожух с ручкой, чтобы закрыть колонну. Без него ее зазоры забьются, и механизм будет заклинивать.

Теперь можно покрасить детали. Поле этого станок собирается.

Чтобы электромагнитная подошва работала, нужно подключить ее к блоку питания на 12В.

Тот легко прячется в кожух. Запитать блок можно от провода, идущего к дрели. Также в кожух врезается 2 выключателя. Один будет запускать дрель, а второй магнитную подошву.

Такой станок может фиксироваться на любой стальной поверхности даже вверх подошвой. Он будет незаменим там, где требуется точное ответственное сверление.

Качественные и долговечные сверла на АлиЭкспресс со скидкой – http://alii.pub/5zwmxz

Смотрите видео

Стойка для дрели из старых амортизаторов без сварки и без обработки металлов – https://sdelaysam-svoimirukami.ru/8407-stojka-dlja-dreli-iz-staryh-amortizatorov-bez-svarki-i-bez-obrabotki-metallov.html

Планы сверлильного станка | Планы кузнеца

Получите 1 год Woodsmith + 5 БЕСПЛАТНЫХ загружаемых планов!

(*Предложение действительно только для новых абонентов)

$94

ЗНАЧЕНИЕ,

СЕЙЧАС ТОЛЬКО

$ 29!

Тележка для хранения сверлильного станка

Этот проект магазина разворачивается под столом сверлильного станка, превращая это неиспользуемое пространство в центр хранения сверл, аксессуаров и многого другого. Кроме того, есть встроенные кронштейны для поддержки длинных деталей.

Кроме того, есть встроенные кронштейны для поддержки длинных деталей.

Шаблон для шлифования по толщине

С помощью этого шлифовального приспособления легко сделать точные тонкие полосы.

Сверлильный станокБыстрый и легкий стол для сверлильного станка

Сверлильный станок является основным продуктом в магазине. Обновите свой с помощью этого быстрого и простого стола для сверлильного станка.

Мастерская и гаражСтол для деревообрабатывающего сверлильного станка

Регулируемая направляющая, универсальные варианты зажима и встроенная система сбора пыли делают этот стол отличным дополнением.

Столы для сверлильных станковСтол для сверлильного станка с местом для хранения

Большая рабочая поверхность и регулируемая направляющая делают этот стол выдающимся сверлильным станком.

Стол и упор для сверлильного станка

Иногда просто лучше. Этот стол для сверлильного станка и упор являются прекрасным примером.

Этот стол для сверлильного станка и упор являются прекрасным примером.

Хранение сверл

Если ваши сверла имеют привычку исчезать в «черной дыре», создайте эту удобную систему хранения, чтобы держать их под рукой.

Мастерская и гаражСверлильный станок для шлифования кромок

Используйте мощность своего сверлильного станка, чтобы сгладить шероховатости на заготовках вашего проекта.

Сверлильный станокСтанция для заточки сверлильных станков

Эта система заточки наждачной бумаги, работающая от сверлильного станка, гарантирует остроту ваших инструментов.

Сверлильный станокОграничитель глубины сверлильного станка

С помощью нескольких простых деталей вы можете создать это дополнение, чтобы быстрее и проще сверлить отверстия на постоянной глубине.

Сверлильный станокТройное сверло, индекс

Стильно храните наиболее часто используемые сверла с помощью этого классического устройства для хранения в современной интерпретации.

Простой в сборке стол для сверлильного станка

Всего за одни выходные вы можете превратить свой сверлильный станок в более универсальный деревообрабатывающий инструмент.

Как сделать тиски для сверлильного станка

ОБНОВЛЕНО – Недавно я купил эти тиски для сверлильного станка:

Вскоре после того, как я распаковал его из коробки, я собирался положить его обратно, чтобы вернуть деньги. Конечно, по глупости (опять же), я этого не сделал.

Возможно, мои ожидания слишком высоки, но я думаю, что независимо от цены готовый розничный продукт такого типа должен быть готов к использованию сразу же, а не требовать большей части часа, чтобы очистить его и заставить его работать. Уточню: тиски были полностью покрыты толстой жесткой пленкой, похожей на уретан. Это покрытие было нанесено обильно и на каждую часть тисков. Я предполагаю, что это для предотвращения ржавчины во время доставки из Азии и хранения.

Я очистил пути сверху, внутри и снизу, прежде чем он стал двигаться плавно. Даже тогда он закрывался только на 90%, и чтобы исправить это, мне пришлось подпилить каждую сторону паза возле фиксированной челюсти, чтобы очистить грубую отливку.

Мне это показалось смешным, и я подумал, что мог бы потратить почти столько же усилий на то, чтобы сделать что-то свое, а не закончить чужую работу.

Вот что я сделал.

Я снял видео, показывающее готовые тиски:

Я начал с 3-дюймового С-образного зажима, который никогда не использую. У меня есть эти два (слева) из нескольких, которые были у меня раньше. Один — 2-1/2″, что слишком мало для этого:

Резьбовую часть, в сборе с основным винтом, свободную вырезал лезвием zipcut на болгарке.

Затем я на лету составил план, чтобы получить представление о том, как это будет сочетаться и насколько большими должны быть части. Я вырезал два блока клена, один для неподвижной челюсти, а другой для подвижной челюсти. Чтобы прикрепить площадку изуродованного зажима к подвижной челюсти, я просверлил неглубокую выемку того же диаметра, что и площадка. Подушка будет вклеена сюда с помощью эпоксидной смолы:

Чтобы установить резьбовую часть хомута в торцевой блок, мне пришлось снять ручку, обточив ее до такой степени, чтобы она могла соскользнуть:

Концевой блок просверлен для его установки. Пришлось сделать несколько дополнительных надрезов с помощью долота, чтобы он подходил:

Чтобы обеспечить хороший ключ для сцепления клея, неглубокие надрезы делаются с помощью лезвия zipcut:

И деталь вклеивается. I Я использую полиуретановый строительный клей, но подойдет любой высокопрочный клей, подходящий для склеивания металла.

Дорожки из клена толщиной 1/2″:

Они имеют ширину 1-1/2″ и длину основания.

Основание имеет прорезь для фиксатора подвижной челюсти. На этом фото я не углубился. Закрепил перед следующим фото, где приклеивается первый способ:

Пока он сох, приклеил направляющий блок к подвижной челюсти:

И использовал как прокладку для приклеивания другой.

Неподвижная губка приклеивается после схватывания клея вторым способом. Я проверяю, чтобы фиксированная челюсть была перпендикулярна путям:

Последняя операция первого дня — приклеить зажимную площадку к подвижной губке:

Я использую деревянный стержень, чтобы прочно вставить площадку в углубление. Я использовал медленно застывающую эпоксидную смолу, чтобы приклеить прокладку, и этого будет более чем достаточно — никакого другого крепежа не требуется.

Детали оставляют на ночь, чтобы клей застыл.

На следующий день торцевой блок приклеен к основанию в сборе:

Я пропустил наполнитель и просто вырезал кусок ели и вставил его. Не слишком критичное место, поэтому хвойная древесина подойдет.

Не слишком критичное место, поэтому хвойная древесина подойдет.

Принятие окончательной формы:

Подвижная губка скользит очень плавно с минимальным люфтом.

Фиксатор подвижной губки привинчен, а направляющие смазаны вазелином:

Приклеивание поперек волокон на деталях, которые недостаточно широки, чтобы подвергаться чрезмерному влиянию циклов сезонного расширения/сжатия, может быть очень прочным, но я добавил 2-дюймовые винты к концевому блоку и зафиксировал челюсть на всякий случай.

Ручка отведена назад, а ее конец сплющен, чтобы она не выпадала:

Немного шлифовки, и я маскирую части, которые не хочу красить.

Желтый хорошо виден, и, кроме того, у меня все равно есть банка этого цвета:

После того, как она была покрашена, я придумал зажимную систему, в которой мне пришлось просверлить 1/2″ цековки в основании. Приятно все продумать до окончательной покраски, но не так уж и сложно это подправить.

В зажимах используются крюкообразные болты 1/2 дюйма:

Они обрезаны так, чтобы верхняя часть не находилась над направляющими, когда она удерживает тиски. Фанерные блоки изготавливаются со сквозными отверстиями. Они работают, чтобы удерживать крюк в вертикальном положении.

Вот лучший известный мне способ рассверливания шайбы до большего размера. Тиски крепко держат его, а ступенчатое сверло режет, но не агрессивно. Никогда не подводит:

Гайка 1/2″ от крючкового болта крепится к деревянной рукоятке. Шестигранник вырезается острым долотом после того, как большая часть углубления была высверлена.

Использование стержня с резьбой 3/8″ для запрессовки гайки:

Дополнительное количество полиуретанового строительного клея.

Выполнено:

Миленький проект, который можно легко завершить за пару дней. Я буду использовать этот для деревянных деталей и оставлю чугунный для работы с металлом. Я могу использовать зажимы на любом из них.

Это мне почти ничего не стоило и доставляло гораздо меньше разочарований, чем чистка нового заводского устройства. Жаль, что я не подумал об этом, прежде чем купить другой.

Жаль, что я не подумал об этом, прежде чем купить другой.

ОБНОВЛЕНИЕ : Семь лет спустя я много раз использовал тиски в бесчисленном количестве проектов. Он по-прежнему отлично работает, но одна проблема, с которой я столкнулся, заключается в том, что части из цельного дерева набухают, когда влажность повышается весной и летом, и это приводит к тому, что он слегка слипается. Учитывая, что видео по сборке оригинала я не делал, то решил переделать под него тиски, а также изменить конструкцию, чтобы сделать сборку проще и менее подверженной сезонным перепадам влажности.

Изготовление всех частей, которые скользят вперед и назад для направления подвижной челюсти, из фанеры решит проблему скрепления, а также упростит конструкцию. В оригинале «дорожки» представляли собой отдельные полоски из твердой твердой древесины, прикрепленные поверх фанерной основы, а в новом дизайне от них полностью избавлены.

Я также заменил старый С-образный зажим для комбинации резьбового стержня и Т-образной гайки на рукоятку с прямым зажимом.

Конечно, можно сделать и обычную подставку без колес, но это не так удобно;

Конечно, можно сделать и обычную подставку без колес, но это не так удобно;