Вертикальные тиски с параллельным механизмом своими руками | Своими руками

Пару лет назад я сделал себе небольшой столярный верстак из «деловых» остатков берёзы. Конечно, наиболее часто используемые при изготовлении верстаков породы — ясень, клён, бук, дуб и даже сосна, но и берёзовые верстаки можно встретить, к примеру, в Швеции. Верстачная доска из массива всегда лучше фанеры и прочих плитных материалов, ведь её поверхность легко выстрогать до идеальной плоскости в случае коробления. За основу я взял конструкцию метрового верстака от компании RUBANKOV. Такой верстак не слишком сложен в изготовлении, а главное — он разборный и при необходимости легко перевозится.

Когда я делал верстак, то ещё слабо представлял, какие тиски на нём будут. Самый простой вариант — купить обычные верстачные тиски, как те, которые устанавливаются на фирменных верстаках. Но, во-первых, это довольно дорого. Во-вторых, меня не устраивает то, что такой тип тисков подвержен перекосу при зажиме. В-третьих, хотелось сделать всё своими руками. В ходе долгих размышлений и поисков, длившихся около двух лет, верстак оставался без тисков, однако за это время накопился некоторый опыт и появилось понимание, что же я все-таки хочу получить.

В ходе долгих размышлений и поисков, длившихся около двух лет, верстак оставался без тисков, однако за это время накопился некоторый опыт и появилось понимание, что же я все-таки хочу получить.

Итак, передние и основные тиски я решил сделать вертикального типа (leg vise). Эти тиски известны очень давно, они были описаны французским столяром Андрэ Якобом Рубо еще в XVIII веке (фото 1). В наше время они хорошо прижились в Америке. Там же находится и производитель лучших тисков такого типа — Benchcrafted (фото 2). Это небольшой семейный бизнес, основанный в 2005 году братьями Абрахам в штате Айова. Начав с простого магнитного держателя для ножей, они буквально за несколько лет смогли стать всемирно признанными производителями первоклассных тисков, верстаков и аксессуаров к ним.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Фото 1. Гравюра А. Рубо Фото 2. Тиски Benchcrafted Фото 3. Тиски с упорной планкой

Самый простой вариант вертикальных тисков — длинная подвижная губка, которая соединяется с ногой верстака массивным винтом, такие тиски как раз и представлены на гравюре А. Рубо. Для сохранения параллельности зажима под нижний конец губки подкладывается более или менее подходящий по толщине брусок. Очень просто, но и непрактично — не наш вариант.

Рубо. Для сохранения параллельности зажима под нижний конец губки подкладывается более или менее подходящий по толщине брусок. Очень просто, но и непрактично — не наш вариант.

Ссылка по теме: Тиски для вертикального распила своими руками (фото + чертеж)

Следующий способ предотвращения перекоса — параллельная винту планка с отверстиями. В ближайшее подходящее отверстие вставляется стержень, запирающий планку (фото 3), Другой вариант — вместо планки используется второй винт с контргайкой, свободно входящий в отверстие ноги (см фото 5, п. 192-193).

Фото 4. Ножничный механизм Фото 5. Каталог A la Forge Royale

Однако, при всей своей доступности вышеописанные способы имеют и общий недостаток — в работе они требуют дополнительных телодвижений: что-то подложить, подкрутить, переставить. И тут на помощь приходит простейшая механика — ножничный механизм. Такой механизм для тисков был предложен в книге «The Amateur Carpenter and Builder» 1901 года (фото 4), а готовые тиски с этим механизмом можно видеть в каталоге «А la Forge Royale» начала XX века (фото 5). Система очень проста, эффективна и не требует никаких дополнительных действий. Кроме того, она полностью снимает вертикальную нагрузку на винт, а значит — облегчает его ход и уменьшает износ. Например, правильно установленные тиски Benchcrafted способны переместиться практически на всю ширину раскрытия под действием одной лишь инерции маховика, что очень любят демонстрировать их довольные владельцы.

Система очень проста, эффективна и не требует никаких дополнительных действий. Кроме того, она полностью снимает вертикальную нагрузку на винт, а значит — облегчает его ход и уменьшает износ. Например, правильно установленные тиски Benchcrafted способны переместиться практически на всю ширину раскрытия под действием одной лишь инерции маховика, что очень любят демонстрировать их довольные владельцы.

Фото 6. Модель тисков

Обычно вертикальные тиски встраиваются в ногу верстака типа Рубо. Ноги такого верстака идут вровень с краем верстачной доски, благодаря чему установка тисков не вызывает трудностей. Верстак RUBANKOV и подобные ему классические «европейцы», с отдельным подверстачьем, как правило, имеют утопленные за обвязку ноги, причем не слишком толстые. Поэтому в данном случае необходимо изготовление отдельной консоли для тисков. RUBANKOV предлагают вертикальные тиски к своим верстакам, но они передвижные, что может быть не очень удобно, особенно если забыть зафиксировать их, к тому же, они относятся к типу верстаков с упорной планкой. Я решил сделать похожую конструкцию, но жестко прикреплённую к подверстачью с упором в обвязку, обязательно с ножничным механизмом. Исходя из имеющихся материалов, я предварительно набросал модель будущих тисков (фото 6).

Я решил сделать похожую конструкцию, но жестко прикреплённую к подверстачью с упором в обвязку, обязательно с ножничным механизмом. Исходя из имеющихся материалов, я предварительно набросал модель будущих тисков (фото 6).

Фото 7. Нарезание резьбы винтельмой Фото 8. Обратный наклон подвижной губки Фото 9. Фанерный механизм

Винт своих тисков я решил изготовить из дерева и специально для этого приобрел винтельму (фото 7). Тиски, как и верстак, полностью изготовлены из берёзы, кроме полуколец, удерживающих винт (они из граба). При изготовлении губки следует учитывать направление годичных колец и располагать доску сердцевиной наружу, таким образом хороший прижим сохранится даже при небольшом короблении древесины. В моем случае, к сожалению, заготовка уже была склеена неправильно.

Ссылка по теме: Тиски: виды, конструкция, применение

Это, конечно, не катастрофа, но может дать о себе знать при сезонном изменении влажности.

В губке и консоли необходимо выбрать карманы под ножничный механизм и просверлить отверстия для винта (в консоли — нарезать резьбу). Глубина карманов должна быть такой, чтобы вмещать механизм в сложенном состоянии. Кроме того, в нижней части необходимо предусмотреть крепление металлических пластин, по которым будут скользить нижние концы «ножниц».

Фото 10. Фрезерование детали Фото 11. Ножничный механизм

В противном случае металлический механизм быстро износит дно карманов, и тиски перекосятся. Также желательно продумать конструкцию таким образом, чтобы губка имела небольшой отрицательный наклон (менее 1°) (фото 8 утрированно). Таким образом, когда верхняя кромка будет смыкаться, снизу останется небольшой запас на прогиб. По такому принципу делают большинство столярных тисков, струбцин и т.д.

Перекрестие я решил сделать из фанеры толщиной 18 мм (фото 9), поскольку под рукой было достаточное количество её обрезков. Однако, несмотря на достаточно мощное сечение, на практике жёсткости оказалось недостаточно, поэтому данный вариант не подошёл. Тогда я перешел к плану Б и вырезал новые детали из 8-миллиметровой стали. Я воспользовался фрезерным станком (фото 10), хотя то же самое можно сделать с помощью УШМ, либо зака зать лазерную (плазменную, гидроабразивную) резку. Заодно ради надёжности я сделал механизм двойным и добавил снизу подшипники (фото 11), хотя и то и другое избыточно. Длина «ножниц» в общем-то произвольна, но, с одной стороны, она ограничивает максимальное раскрытие тисков, а с другой – при увеличении длины несколько уменьшается жёсткость.

Тогда я перешел к плану Б и вырезал новые детали из 8-миллиметровой стали. Я воспользовался фрезерным станком (фото 10), хотя то же самое можно сделать с помощью УШМ, либо зака зать лазерную (плазменную, гидроабразивную) резку. Заодно ради надёжности я сделал механизм двойным и добавил снизу подшипники (фото 11), хотя и то и другое избыточно. Длина «ножниц» в общем-то произвольна, но, с одной стороны, она ограничивает максимальное раскрытие тисков, а с другой – при увеличении длины несколько уменьшается жёсткость.

В итоге получились достаточно удобные и надёжные тиски с раскрытием до 230 мм. Конечно, возможность улучшения и доработки всегда остаётся. Например, американцы, как правило, подклеивают на губки и ответную сторону противоскользящие накладки из пробки или замши. Я пока этого не делал, но планирую попробовать.

Benchcrafted используют в качестве такой накладки резиново-пробковые листы (см. фото 2), называя материал crabber (cork rubber). Также к вертикальным тискам в комплект обычно делается дополнительная передвижная опора, чтобы иметь возможность поддержки длинных заготовок (sliding deadman).

Я намеренно не привожу никаких готовых чертежей: во-первых, мои тиски — это первый опыт, во-вторых, под каждый верстак нужны свои габариты и формы. Здесь главная идея — показать сам принцип работы тисков. К тому же, каждый может изменять конструкцию или материалы в соответствии со своими пожеланиями и возможностями. Можно сделать деревянный винт, можно взять резьбовую штангу большого диаметра или же заказать винт с трапецеидальной резьбой и удобный маховик, либо купить готовый комплект для тисков (правда, пока они доступны только за рубежом).

Главное, смело браться за дело, ведь ничего сверхсложного в рассмотренной нами конструкции нет, а результат определённо стоит затраченных усилий!

Ссылка по теме: Тиски своими руками: фото и чертеж

Столярные тиски своими руками.

Watch this video on YouTube

Watch this video on YouTube

ЕСТЬ ОТЗЫВЫ.

ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

конструктивные особенности и инструкция по изготовлению Роман Волков, блог Малоэтажная Страна

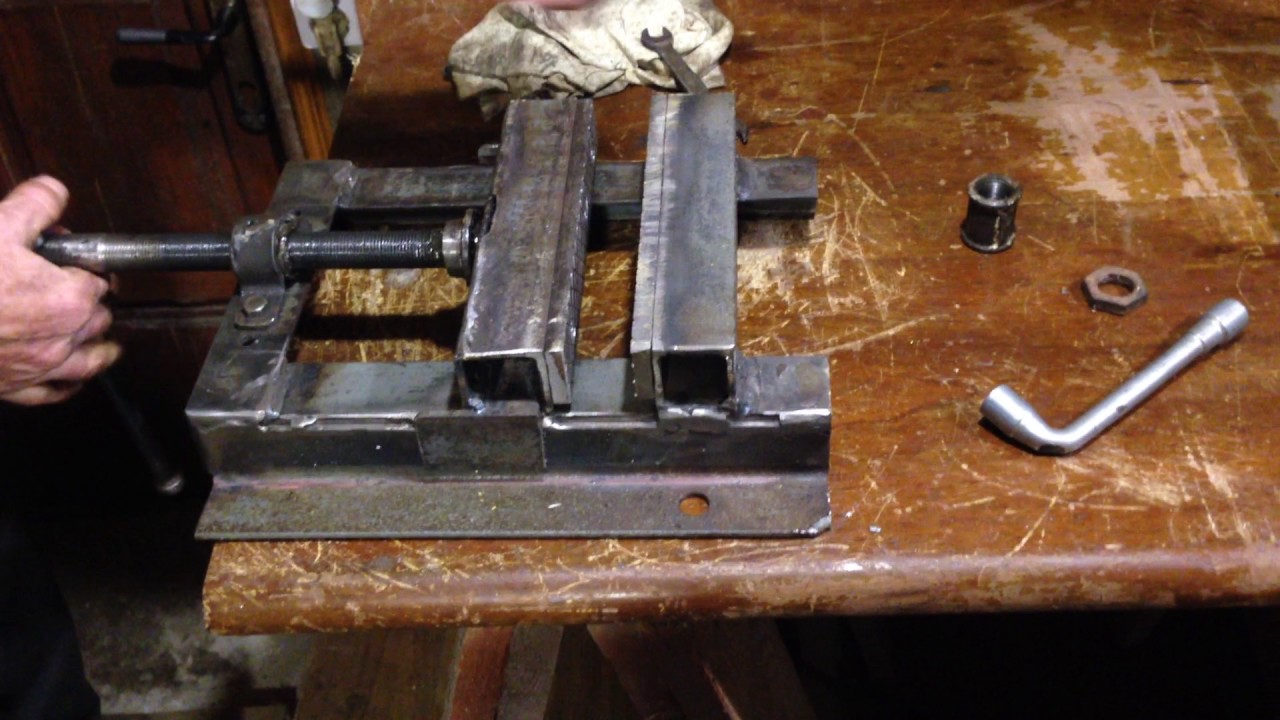

В магазинах довольно высокие цены на качественные инструмент и долговечные различные станки. Имея опыт изготовления верстака, трубогиба, листогиба и других приспособлений, решил изготовить тиски своими руками, чтобы повысить удобство при выполнении слесарных работ. Расскажу вам в этом посте об основных частях такого устройства. Вы так же узнаете, в какой последовательности и как я изготавливал один из вариантов данного зажимного приспособления.

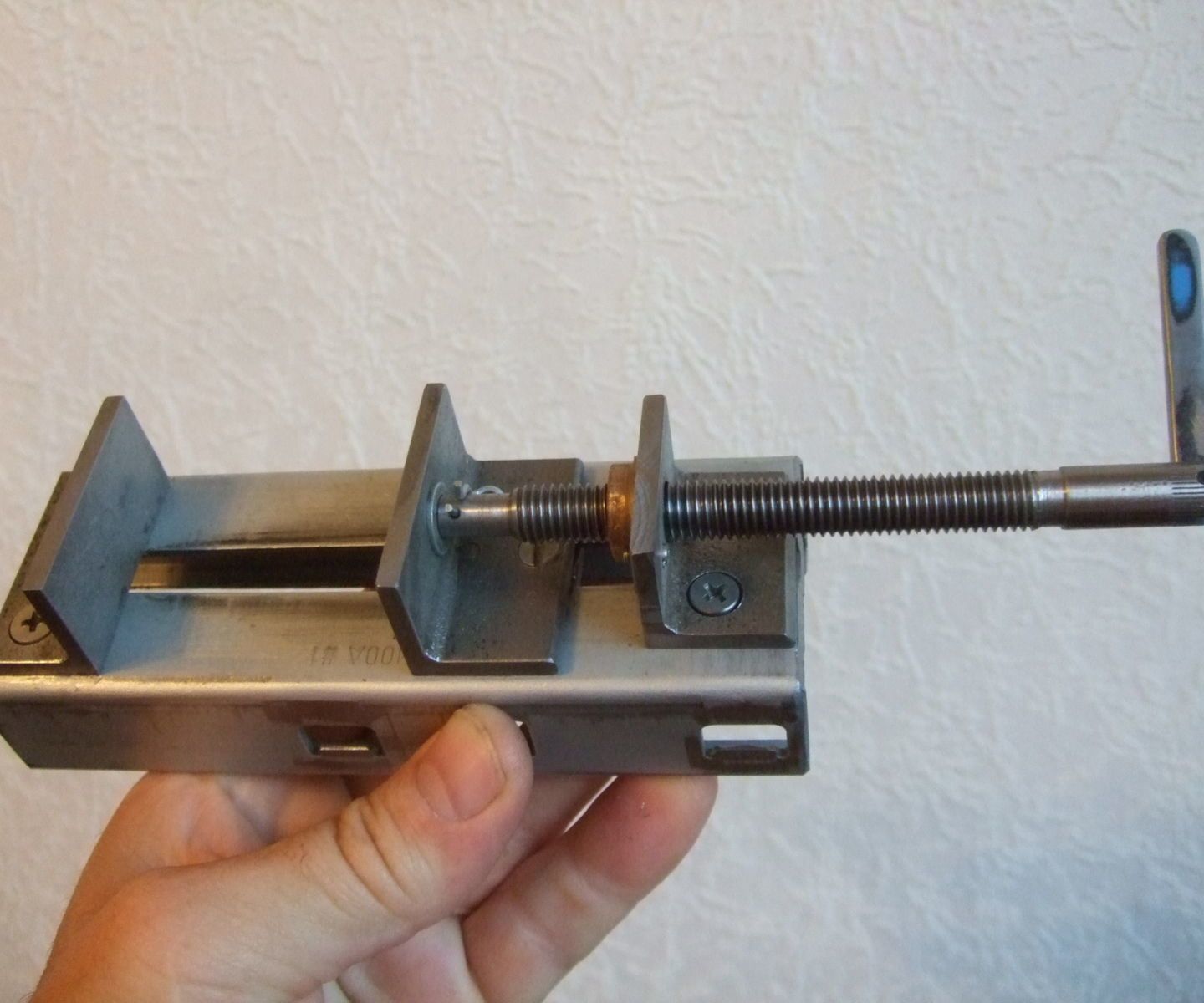

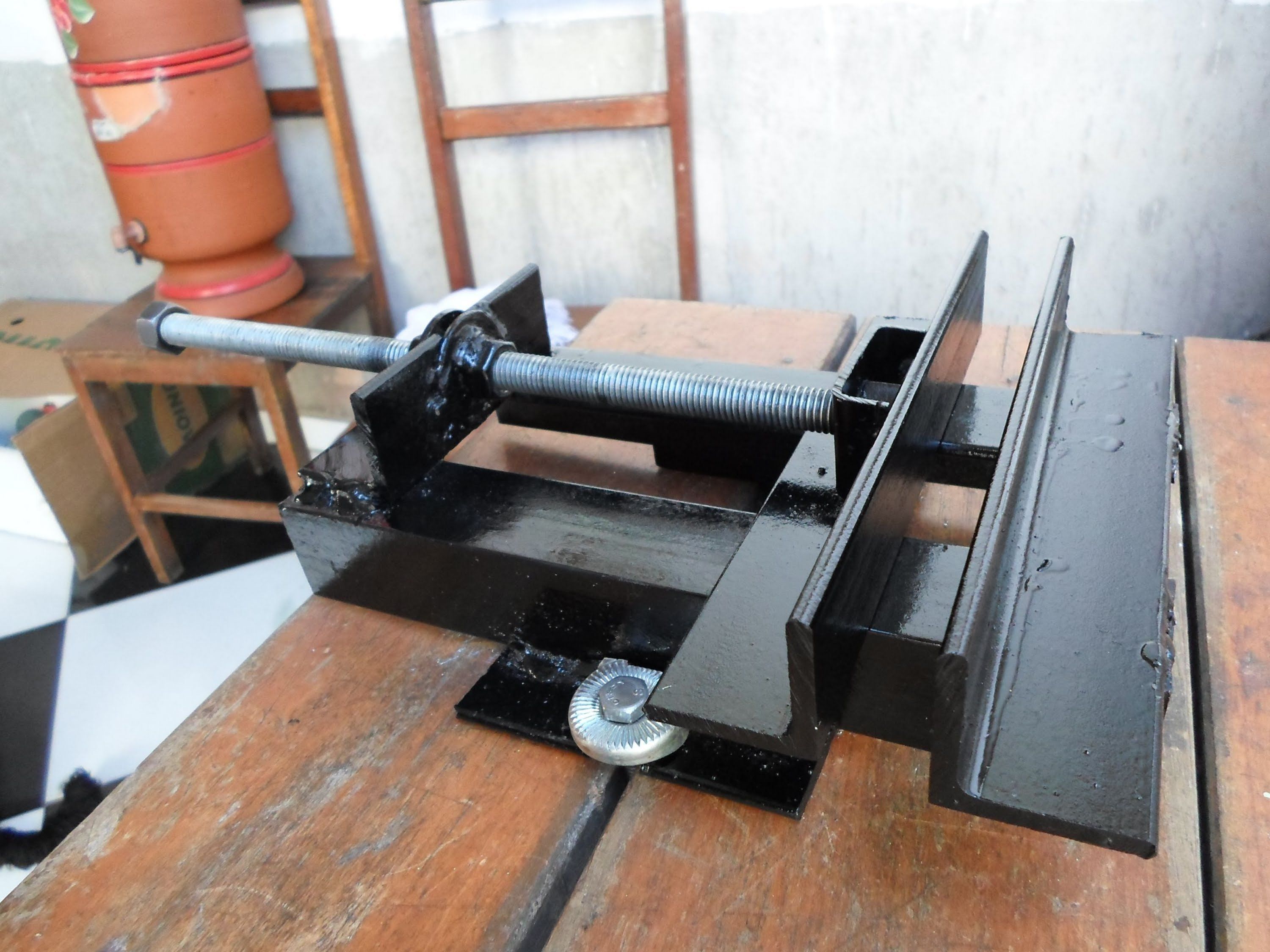

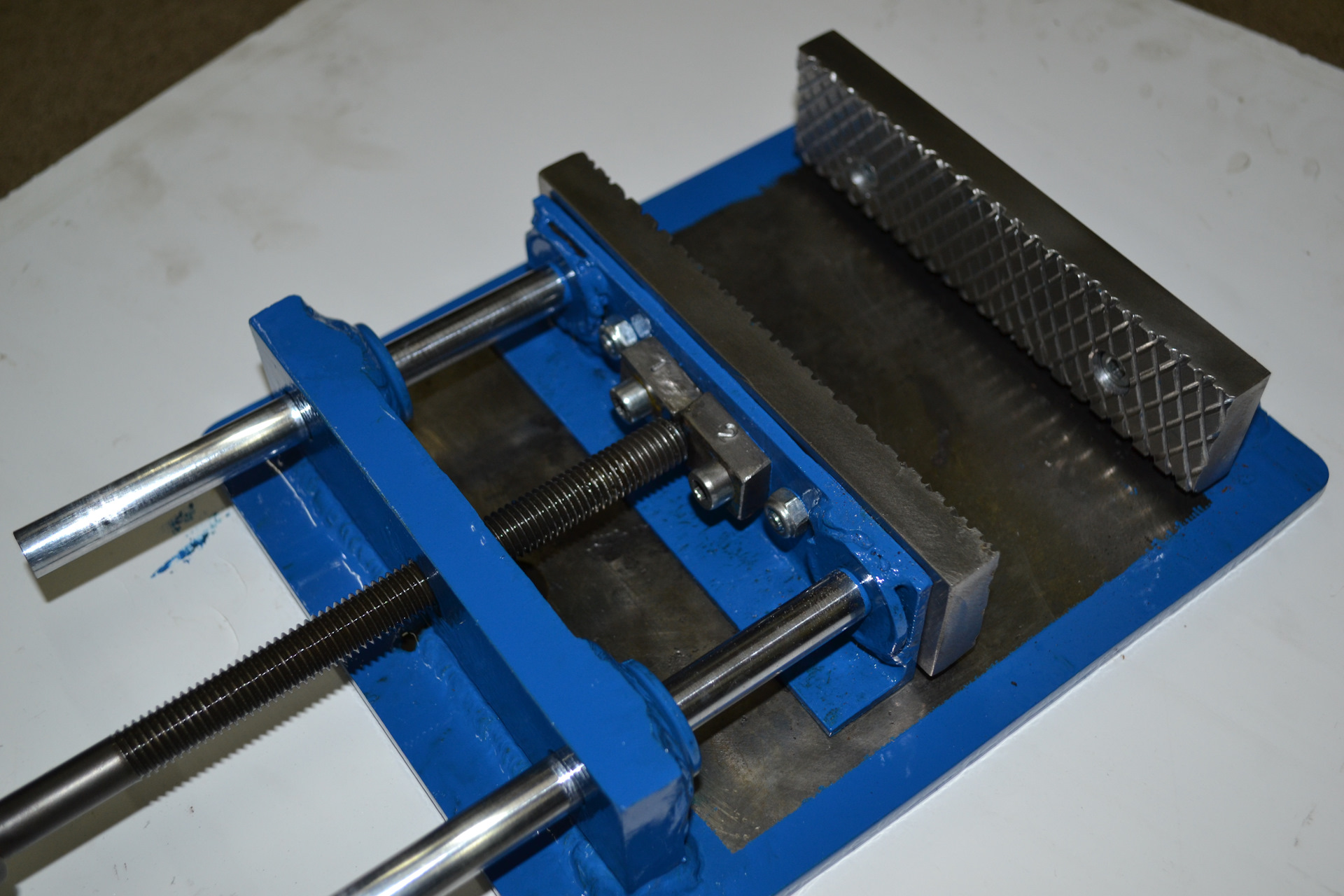

Вариант самостоятельно изготовленных слесарных тисков

Конструктивные особенности и чертежи

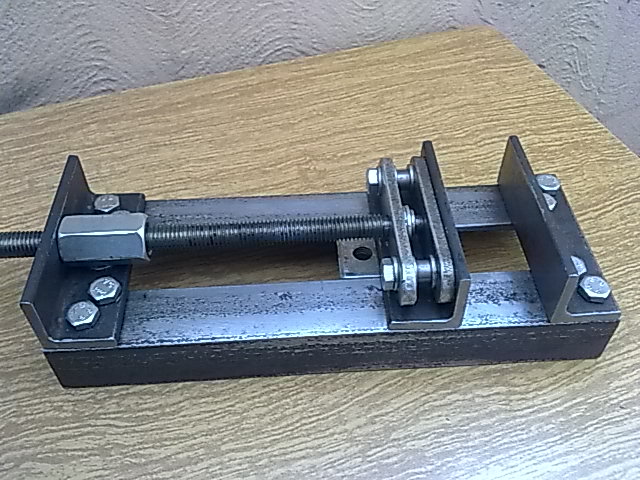

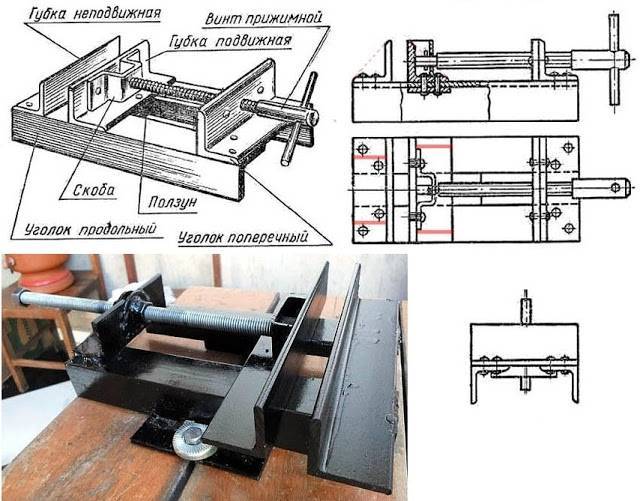

Для самостоятельного изготовления слесарных тисков используют различный металлопрокат. Например, уголок, швеллер или рельсу. Независимо от выбранного материала конструкция приспособления будет состоять из следующих основных частей:

Например, уголок, швеллер или рельсу. Независимо от выбранного материала конструкция приспособления будет состоять из следующих основных частей:

- Основа или опора.

Данная часть обязательно нужна, чтобы иметь возможность прикрепить к верстаку или другой поверхности, например, собранные тиски из рельсы своими руками.

Тиски-наковальня из металлической рельсы

- Неподвижная стационарная губка.

Эта часть постоянно находится на одном месте во время использования устройства. Она обычно приваривается к основанию.

- Подвижная губка.

Ее движение выполняется при вращении ручки. При этом конструкцией предусматривается соединение рукоятки с резьбовым стержнем, вкручивающимся или выкручивающимся из гайки. Именно такое устройство приспособления позволяет перемещаться его губке. Благодаря ее движению, например, созданные трубные тиски своими руками будут обеспечивать надежную фиксацию трубы для дальнейшей работы с ней. Так, такое приспособление часто применяется для зажима металлопроката с круглым сечением, чтобы на нем нарезать резьбу или открутить прикипевший фитинг.

Так, такое приспособление часто применяется для зажима металлопроката с круглым сечением, чтобы на нем нарезать резьбу или открутить прикипевший фитинг.

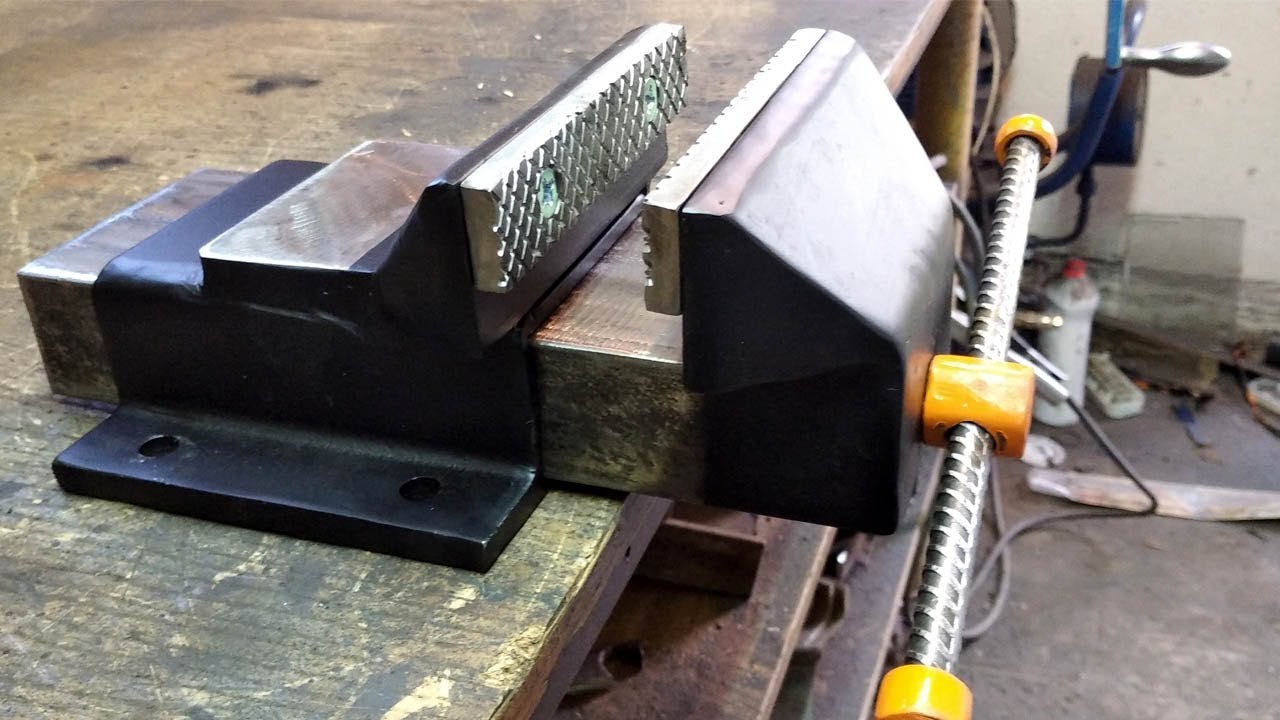

Самодельные трубные тиски с подвижной верхней губкой

Часть домашних мастеров имеет опыт изготовления поворотных тисков. Такие приспособления крутятся вокруг своей вертикальной оси. Я же для себя поставил цель сделать небольшое устройство, которое можно будет без особого труда перемещать из гаража в другие места. Поэтому для него разработал максимально возможную простую, но надежную конструкцию.

Независимо от исполнения слесарные тиски обязаны обладать высокой прочностью. Для достижения этой цели необходимо еще перед началом сборочного процесса подготовить подробные эскизы и схемы приспособления. Так, чтобы собрать устройство из уголка или мощные тиски слесарные своими руками из швеллера, чертежи обязаны включать их общий вид и разрезы. Еще можно подготовить схемы для отдельных узлов.

Чертеж слесарных тисков (вид сбоку, сверху, разрез)

Пошаговый процесс изготовления

Перед тем как сделать хорошие самодельные тиски из металла своими руками в домашних условиях, чертежи которых уже были подготовлены, порылся в гараже, чтобы точно знать, какой металлопрокат остался после изготовления других конструкций.

Примененные материалы и инструменты

Чтобы изготовить качественные и долговечные станочные тиски своими руками, подготовил следующий основной материал:

- Железный лист, у которого толщина составляла 4 мм.

- Металлический уголок со стенкой толщиной 5 мм и шириной 60 мм.

- Профилированную трубу квадратного сечения 50х50 мм из металла толщиной 4 мм.

- Уголок из стали толщиной 8 мм, ширина стенки у которого была 75 мм.

- Шпильку с резьбой и диаметром 20 мм.

- Полосу из металла толщиной 10 мм.

- Удлиненную гайку диаметром 20 мм.

Материал и детали из него для тисков

Во время изготовления приспособления использовал ножовку для распила металла, аппарат для сварки, инструмент для измерения. Понадобилась также электродрель со сверлами по металлу, разводной ключ, углошлифовальная машинка (болгарка).

Основные этапы изготовления

Благодаря тому, что мини тиски из уголка своими руками делал поэтапно и для себя, получилась надежная и прочная конструкция. Ее создание выполнял в следующей последовательности:

- Обрезал железную пластину, чтобы получилось две заготовки размером 200х160 мм для изготовления станочного основания.

- Просверлил отверстия диаметром 8 мм в одной из пластин.

- Соединил просверленную пластину с такой же второй заготовкой при помощи сварки только в 16 точках по всей площади будущего основания.

Сваренные две прямоугольные пластины

- Зачистил сварочные места при использовании болгарки.

- Прочертил линию по центру будущего основания и, отступив от нее по 20 мм в обе стороны, провел еще две линии. В результате получилось обозначить площадь, ширина которой соответствовала толщине резьбовой шпильке.

- Расположил удлиненную гайку, предназначенную для вкручивания резьбовой шпильки, на проставке, которую изготовил из маленькой части стальной полосы.

- Соединил длинную гайку и проставку с помощью сварки.

- Приварил проставку с закрепленной гайкой к подготовленной основе из двух пластин.

Приваренная проставка к основе

- Зачистил места сварки угошлифовальной машинкой.

- Сделал две боковины из металлического уголка 60 мм. Длина каждой такой детали составила 200 мм.

- Примерил вырезанные боковины, чтобы убедиться, что самодельные маленькие тиски для гаража своими руками будут иметь запланированный внешний вид.

Основание тисков с приваренной гайкой и приложенными боковинами

- Проделал продольный паз в профилированной трубе, чтобы его ширина немного превышала высоту проставки вместе с удлиненной гайкой.

При этом трубную деталь квадратного сечения не пропиливал до конца. С краю этого элемента оставил целую часть, размер которой равнялся ширине губок тисков.

При этом трубную деталь квадратного сечения не пропиливал до конца. С краю этого элемента оставил целую часть, размер которой равнялся ширине губок тисков.

Профилированная труба с продольным пазом и другие детали тисков

- Прихватил к подготовленному основанию сваркой элементы из стальных уголков, которые находятся слева и справа от профилированной трубы.

- Расположил между закрепленными металлическими уголками пластинку из стали толщиной 10 мм. При этом ее ширина составляла 50 мм.

- Смонтировал проставку из двух кусков ножовки по металлу между профилированной трубой и ранее расположенной стальной пластинкой. Это нужно, чтобы ничто не препятствовало движению профильной трубке.

- Приварил пластинку. Причем сделал это по всей ее длине. В результате у меня получилось деталь сильно похожая на короб.

Коробчатая деталь тисков

- Проварил изнутри короба уже закрепленную стальную пластину.

Это сделал из-за большой щели между данной пластинкой и металлическими уголками.

Это сделал из-за большой щели между данной пластинкой и металлическими уголками.

По причине наличия у профилированной трубы закругленных углов внутренние сварочные швы не будут препятствовать ее движению внутри своеобразного короба.

- Зачистил с помощью болгарки изготовленный металлический короб.

Зачищенная деталь в виде своеобразного короба

- Изготовил основы губок шириной 150 мм, используя более толстый и широкий стальной уголок. При этом у данных деталей одну полку с двух сторон обрезал немного наискосок.

- Установил основы губок на места, где они в дальнейшем будут закреплены.

- Вырезал сами губки размером 150х50 мм из стальной 10-миллиметровой полосы.

- Закрепил губки на подготовленных металлических основаниях из уголков. Для соединения деталей сделал через них сквозные отверстия под болты. Причем в губках предусмотрел зенковку, чтобы шляпки крепежа были заподлицо, а в элементах из уголка нарезал резьбу.

Прикрепленная губка к основанию-уголку

Обваренные концы болтов с гайками

- Усилил основания губок с помощью треугольных элементов, заранее подготовленных из металла. Их крепил тоже сваркой.

Усиленные основания губок

- Закрыл вырезанными заранее частями пластины толщиной 4 мм усиленные основы губок.

- Зачистил изготовленные детали углошлифовальной машинкой. После чего для шлифовки использовал наждачный круг с зернистостью 40.

Зачищенные и отшлифованные части тисков

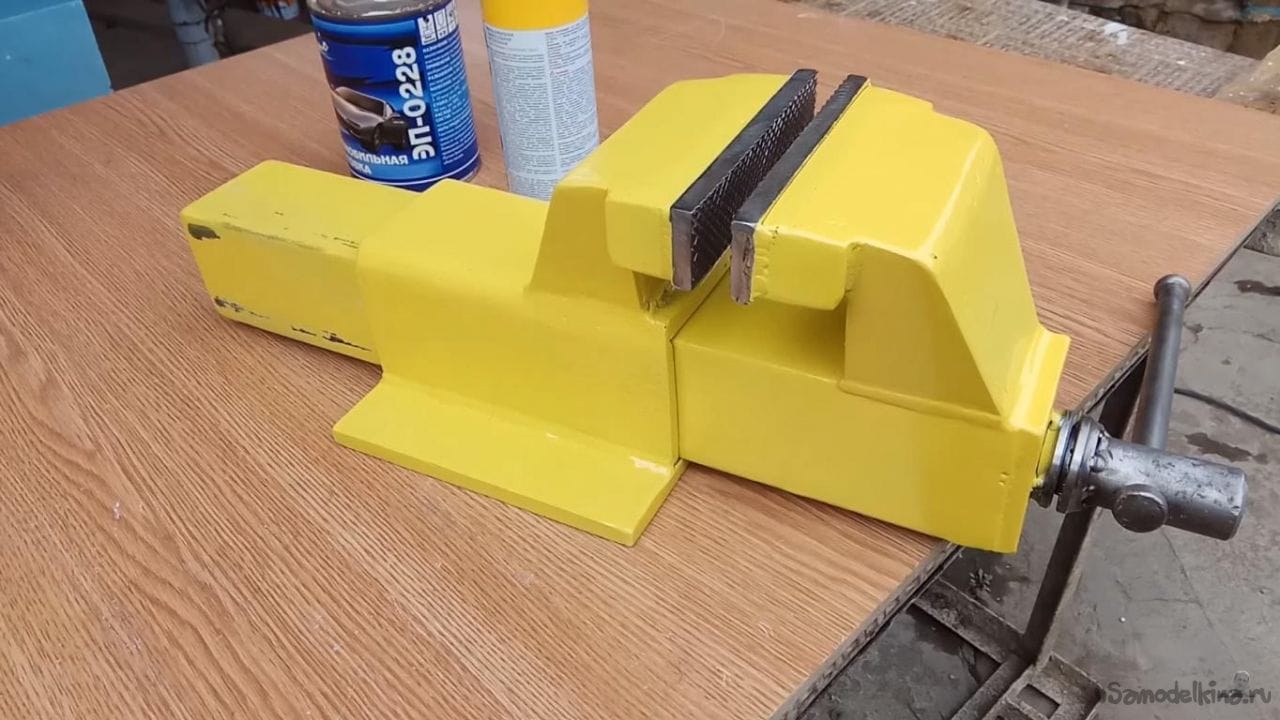

- Покрыл детали грунтовкой и краской

Прогрунтованные и окрашенные части тисков

- Смонтировал губки, оснащенные нарезкой, чтобы исключить вероятность скольжения.

- Установил заглушку на торец вместе с резьбовой шпилькой и воротом.

При этом заранее подготовил опорную площадку из стальной полосы, толщина которой была 10 мм. В ней сделал отверстие диаметром чуть больше размера шпильки. Крепил данную площадку в дальнейшем с помощью болтиков, которые вкручивал в просверленные места.

При этом заранее подготовил опорную площадку из стальной полосы, толщина которой была 10 мм. В ней сделал отверстие диаметром чуть больше размера шпильки. Крепил данную площадку в дальнейшем с помощью болтиков, которые вкручивал в просверленные места. - Собрал вал из резьбовой шпильки, двух гаек 20 мм, шайбы, шплинта, опорного подшипника, подготовленной площадки.

Конструкция вала тисков

- Вставил изготовленный узел в собираемое приспособление.

- Установил ворот, для которого использовал пруток диаметром 20 мм. Его длина составила 360 мм. Чтобы он не вылетал из приваренной гайки, использовал шплинты.

Установленный ворот со шплинтами на концах

- Просверлил отверстия в основании для крепления тисков, например, к верстаку.

Эта часть видео поможет наглядно понять, как сделать самому тиски в домашних условиях:

Вторая часть видео о самостоятельном изготовлении тисков:

Коротко о главном

Тиски из металлического уголка так же, как и из другого металлопроката имеют в конструкции основу, подвижную и неподвижную губку. После разработки чертежей, подготовки инструментов и материалов я начал последовательно собирать устройство. Мною было изготовлено основание, к которому приварил удлиненную гайку под резьбовую шпильку. Потом закрепил боковины из уголка, вырезал продольный паз в профилированной трубе и подготовил другие детали тисков, включая проставку, губки и их основы, резьбовой вал, рукоятку, усиливающие элементы. Затем собрал всю конструкцию, часто используя аппарат для сварки. Сварочные швы обязательно зачищал, а детали устройства грунтовал и красил.

Напишите в комментариях, как думаете – лучше приобрести б/у тиски в заводском исполнении или сделать их самостоятельно?

Сделайте своими руками столярные тиски для деревообработки

Зачем покупать настольные тиски, если можно сделать их самостоятельно? Таким образом, вы можете быть уверены, что он будет адаптирован к проектам, над которыми вы планируете работать. Мы составили это руководство, чтобы помочь вам сделать тиски для деревообработки своими руками. Кроме того, тиски могут быть дорогими, поэтому вы можете сделать их самостоятельно.

Мы составили это руководство, чтобы помочь вам сделать тиски для деревообработки своими руками. Кроме того, тиски могут быть дорогими, поэтому вы можете сделать их самостоятельно.

Что нужно для изготовления верстака для деревообработки своими руками Тиски

Материалы

- Клей для дерева

- Эпоксидная смола

- Два болта с шестигранной головкой (длиной от ½ дюйма на 8 дюймов до 10 дюймов)

- Две фланцевые гайки ½ дюйма

- Около 16 футов твердой древесины 1 на 6 (должен быть прочный материал, такой как береза или аналогичный)

Конечно, вы можете свободно регулировать размеры по своему усмотрению. Возможно, вы захотите сделать что-то меньше или больше, в зависимости от того, для чего вы будете использовать самодельные тиски.

Шаг 1: Изготовление передней челюсти

Начните с вырезания из доски двух отрезков длиной 32 дюйма. Затем склейте их вместе, чтобы сделать переднюю челюсть. Вам нужно будет начать следующий шаг, пока вы ждете, пока эта часть высохнет, так как это займет много времени.

Шаг 2: Изготовление задней челюсти

Вам нужно будет сделать заднюю челюсть L-образной формы – такая конструкция дает область челюсти, которую можно прижать к рабочему столу. Вам нужно будет вырезать четыре детали. Их размеры должны быть следующими:

- 30 x 1 ¾ дюйма

- 36 x 4 ¾ дюйма

- 30 x 2 ½ дюйма

- 36 x 5 ½ дюйма

склеивание краев 30 x 2 ½ дюймовая плата к плате 36 x 5 ½ дюймов. Вы хотите, чтобы меньший был обращен вверх, чтобы начать строить эту букву «L». Теперь убедитесь, что центры выровнены, затем оставьте деталь сидеть.

Затем приклейте доску 36 x 4 ¾ дюйма к оставшейся доске и дайте ей некоторое время, чтобы она полностью высохла.

Шаг 3: Просверливание отверстий

Затем вы просверлите два отверстия в передней челюсти. Вы хотите, чтобы они были на расстоянии 3 дюйма от более короткого края и 2 ¼ дюйма от вершины. Мы рекомендуем вам использовать сверлильный станок, чтобы отверстия были абсолютно прямыми. Ручная дрель также подойдет, если вы устойчивы.

Ручная дрель также подойдет, если вы устойчивы.

Теперь выровняйте сделанные вами челюсти вдоль верхней стороны так, чтобы их центр был выровнен. Перед тем, как сверлить, вам нужно будет отметить отверстия и убедиться, что они хорошо совмещены. Сделав это, используйте дрель или сверлильный станок, чтобы просверлить отверстия в задней части челюсти.

Во время работы с дрелью вам может понадобиться сделать неглубокие надрезы вокруг отверстий. Таким образом, ваши гайки и болты будут вровень с финальной деталью.

Шаг 4. Изготовление ручек

Существует несколько различных вариантов ручек для тисков. Возможно, вы захотите использовать болты и шайбы, или вы можете сделать деревянные ручки. Эти дополнительные шаги делают ваши тиски более удобными в использовании в долгосрочной перспективе.

Начните со склеивания досок, чтобы получилась толщина ручки. Вы можете сделать их настолько большими, насколько захотите. Оттуда вы захотите обрезать их до закругленной или восьмиугольной формы, чтобы их было легче захватывать и поворачивать.

Просверлите отверстие в передней части тисков, затем вставьте внутрь болт с шестигранной головкой головкой вперед. Убедитесь, что он прямой, затем залейте эпоксидной смолой. Ваши ручки смогут надеть их, как только они полностью затвердеют.

Шаг 5. Завершение изготовления тисков для деревообрабатывающего станка своими руками

На этом можно остановиться, если хотите. Или вы можете отшлифовать свои столярные тиски и нанести на них немного финишной обработки. Для технического обслуживания мы рекомендуем вам время от времени добавлять болты по вашему выбору, чтобы поворачивать ручку было немного легче.

Когда тиски вас устроят, вы захотите прикрепить их к рабочему столу. Пользоваться тисками очень просто — все, что вам нужно сделать, это вставить изделие и затянуть губки, чтобы надежно удерживать его. Вы можете работать над этим оттуда.

Тиски для деревообработки своими руками Заключение

Создание тисков для деревообработки своими руками может сэкономить вам много денег. Если вам нравятся проекты «сделай сам», то, возможно, у вас уже есть большинство материалов и инструментов дома. Вы можете отрегулировать материалы и размер для этой конструкции по своему усмотрению, создав тиски, адаптированные к вашей работе.

Если вам нравятся проекты «сделай сам», то, возможно, у вас уже есть большинство материалов и инструментов дома. Вы можете отрегулировать материалы и размер для этой конструкции по своему усмотрению, создав тиски, адаптированные к вашей работе.

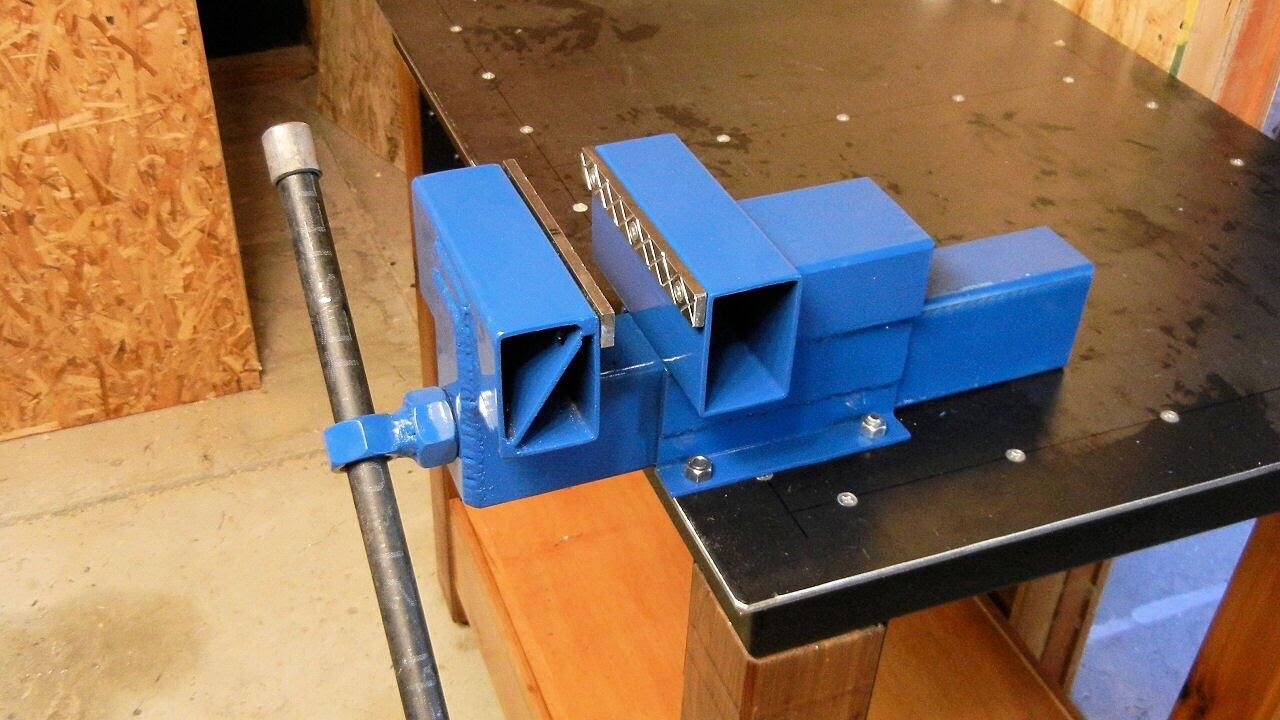

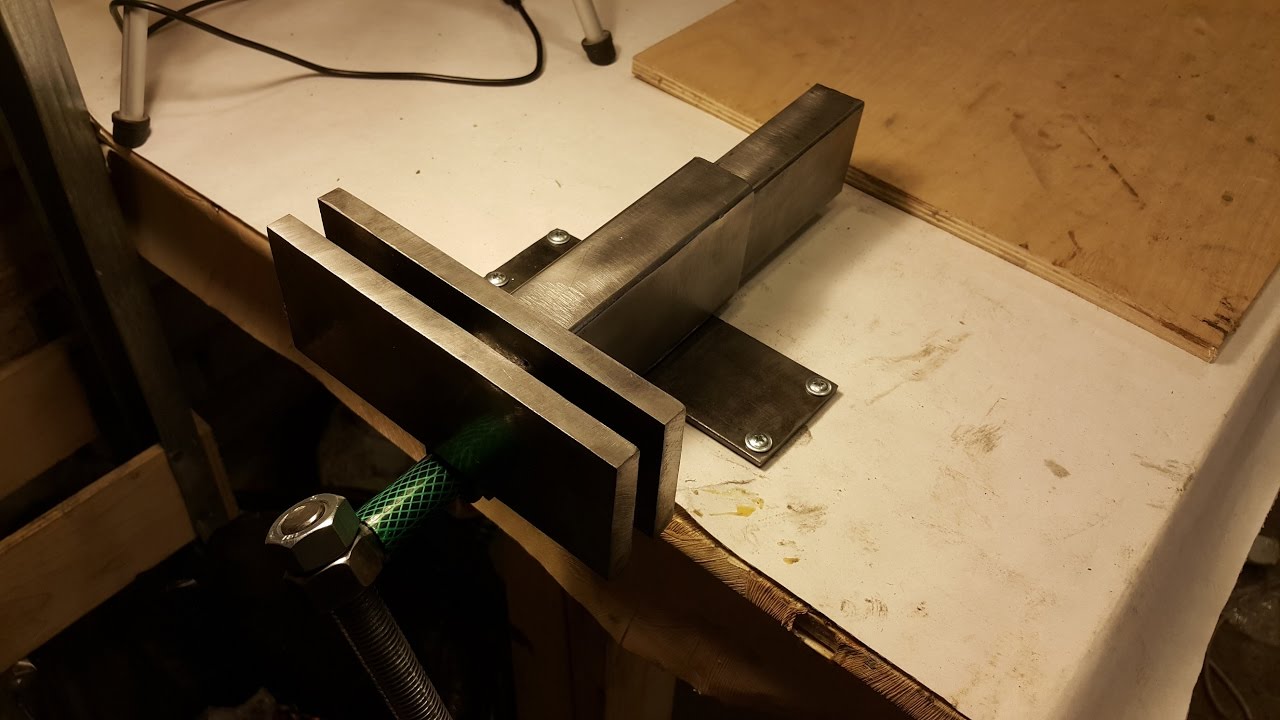

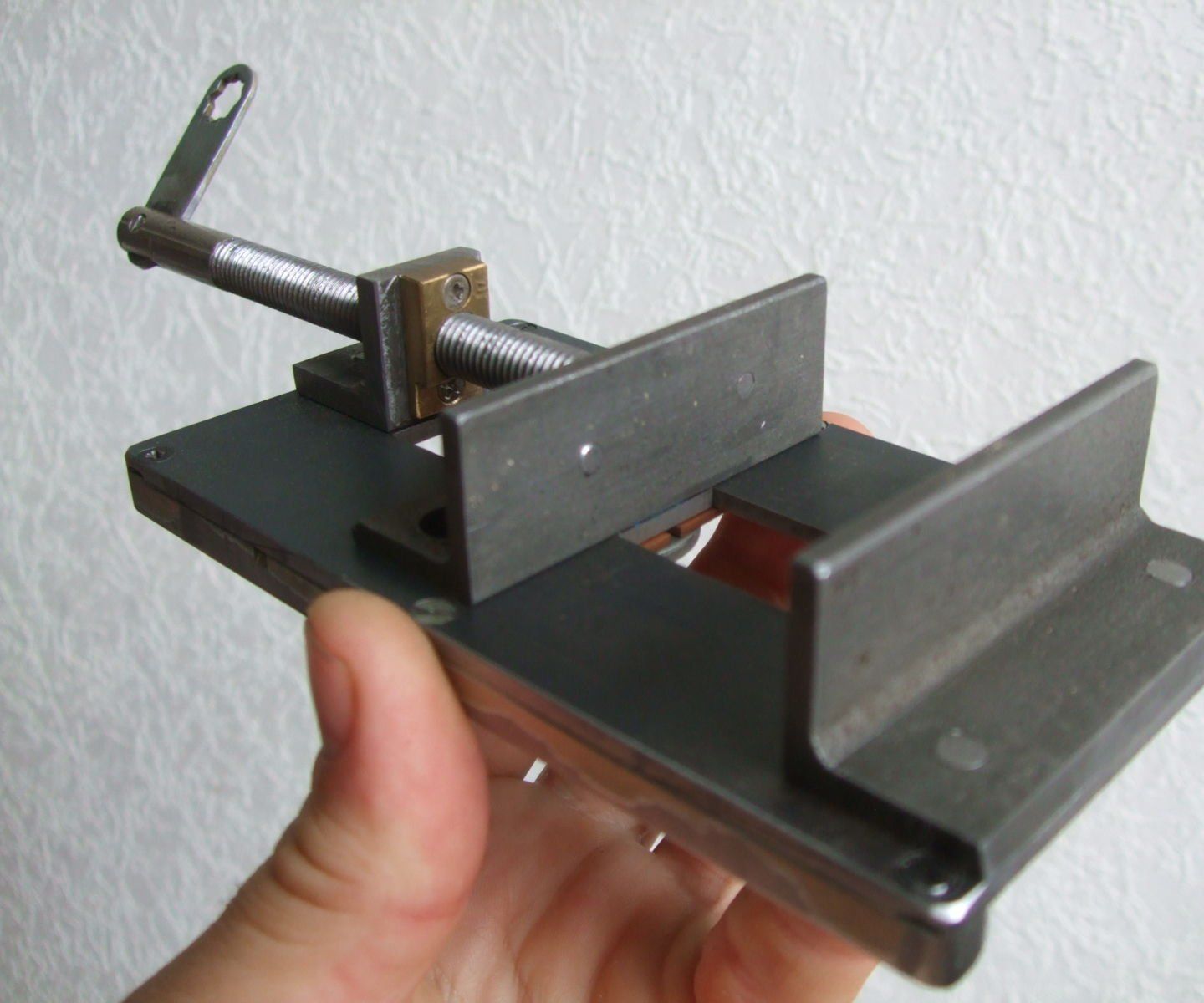

Тиски Moxon Easy DIY — 3×3 Custom

Тиски Moxon — незаменимый инструмент, когда вы начинаете работать с ручным инструментом. Он крепится к вашему рабочему столу, чтобы вы могли врезать столярные изделия в концы ваших заготовок. Когда вы закончите использовать его, вы можете снять его со своего стола и легко убрать!

Эти тиски Moxon очень легко изготовить, но, что самое приятное, оборудование стоит всего 40 долларов! Вы можете проверить комплект оборудования здесь – Комплект крепежа для тисков Moxon

Посмотрите полное видео по сборке ниже, чтобы увидеть, как легко это сделать!

*Ссылки ниже являются партнерскими ссылками, я получаю небольшую комиссию, если вы нажимаете на них без каких-либо дополнительных затрат для вас! Спасибо!

Комплект крепежа Moxon Vise поставляется с буклетом с инструкциями, в котором содержится все, что вам нужно знать, чтобы сделать собственные тиски Moxon. Вы можете настроить его в зависимости от вашего роста или типа дерева. Варианты бесконечны, но я поделюсь размерами, которые я решил использовать….

Вы можете настроить его в зависимости от вашего роста или типа дерева. Варианты бесконечны, но я поделюсь размерами, которые я решил использовать….

Тиски состоят из 2 частей: передней губки и задней губки .

Передняя губка должна иметь толщину от 3/4″, до 1-1/2″, длину 23-1/2″, длину и высоту не менее 4″.

Задняя губка должна иметь толщину не менее 1-1/2 дюйма, , длину 29-1/2 дюйма, и высоту не менее 4 дюйма.

Обрежьте доски по размеру.

Обрезка передней губки на 23-1/2 дюйма оставит зазор 18 дюймов между стержнями , с которым достаточно места для работы.

Если для работы вам нужен другой размер, вы можете изменить этот размер. Просто обрежьте переднюю губку до нужной длины и добавьте 6 дюймов к задней губке для зажимных лапок.

Высота тисков зависит от вашего роста или высоты вашего верстака. В любом месте от 4 до 6 дюймов должен работать.

Я маленький, поэтому выбрал 4”. ЕСЛИ ты выше, сделай выше…

Разметьте отверстия для стержней!

Отметьте центр досок вдоль обоих концов. Мои доски были шириной 4 дюйма, поэтому центр находился на расстоянии 2 дюймов от края.

Затем отметьте 2-3/8 дюйма от конца передней губки с обеих сторон.

Перенесите эту линию на заднюю губку .

(Эта линия на самом деле находится на расстоянии 5-3/8” от концов задней челюсти из-за 3-дюймовых зажимных удлинителей, проще перенести линию, чем измерить ее. Просто убедитесь, что выступ на задней челюсти одинакова с обеих сторон до переноса строк. )

)

На передней губке , маркировка 1/4” с обеих сторон от меток 2-3/8” .

Это создаст овальное отверстие, которое позволит передней челюсти поворачиваться, чтобы вы могли зажимать угловые или конические детали.

Вот как должны выглядеть метки на передней челюсти :

1 линия, обозначающая центр доски (горизонтальная линия внизу).

1 линия на 2-3/8” от конца на этой центральной линии (вертикальная линия ниже).

2 метки на центральной линии, которые находятся на расстоянии 1/4 дюйма от обеих сторон линии 2-3/8 дюйма.

Используя сверло Форстнера 3/4 дюйма, просверлите доску насквозь по обеим отметкам 1/4 дюйма.

Затем используйте долото, чтобы соединить 2 отверстия, образуя овал.

Переходим к задней челюсти!

Использование 1-дюймовое сверло Форстнера , просверлите отверстие чуть глубже, чем толщина гайки из комплекта. Это большее отверстие диаметром 1 дюйм должно находиться на внутренней стороне задней челюсти.

Затем замените на сверло Форстнера 3/4 дюйма и просверлите доску до конца по направлению к внешней стороне челюсти.

Чтобы утопить гайку в доске, навинтите ее на стержень и вставьте стержень в сквозное отверстие 3/4 дюйма, которое вы только что просверлили.

Теперь вы можете легко разметить гайку, зная, что она будет в нужном месте.

(Гайка утоплена на внутренней поверхности задней губки.)

Теперь просто используйте долото, чтобы убрать все отходы! Эта часть была действительно веселой!

Все самое сложное сделано! Осталось совсем немного мелких деталей!

Я сделал скос на верхней передней поверхности передней челюсти. Это сделано для того, чтобы я мог использовать ручную пилу для резки таких вещей, как полуслепые ласточкины хвосты, без того, чтобы челюсть мешала.

Это сделано для того, чтобы я мог использовать ручную пилу для резки таких вещей, как полуслепые ласточкины хвосты, без того, чтобы челюсть мешала.

Этот шаг не является обязательным и неточным. Я просто выбрал случайный угол на случайном расстоянии, который, как мне показалось, выглядел хорошо…

То же самое с зажимными лапками, здесь есть несколько вариантов, я измерил головки своих зажимов и отрезал это количество на расстоянии 3 дюйма от конца.

Я начал резать на циркулярной пиле, а закончил ручной пилой, потому что полотно циркулярной пилы не поднималось достаточно высоко.

Затем зачистил срез долотом.

Сталь в этом наборе не обработана, поэтому она может заржаветь, если оставить ее во влажном помещении.

Я распылил WD-40 долгосрочный ингибитор коррозии на все детали, чтобы предотвратить их ржавчину.

Затем покрыл все деревянные детали датским маслом.

Я не обрабатывал внутренние поверхности кулачков, чтобы максимизировать усилие зажима.

(Вы также можете обшить внутреннюю часть челюстей кожей, пробкой или резиной, чтобы усилить удерживающую способность.)

Чтобы упростить выравнивание тисков с моим верстаком, я прикрутил несколько выступов, которые будут использоваться в качестве упора.

Язычки позволяют легко выровнять внутреннюю поверхность задней челюсти с краем верстака, и вы можете сложить их, если вам когда-либо понадобится.

Навинтите гайку на стержень и поместите ее в отверстия, выдолбленные на внутренней стороне задней губки.

Продолжайте навинчивать стержень до тех пор, пока он не будет выступать из задней части задней губки, и зафиксируйте его шайбой и другой гайкой.

При этом трубную деталь квадратного сечения не пропиливал до конца. С краю этого элемента оставил целую часть, размер которой равнялся ширине губок тисков.

При этом трубную деталь квадратного сечения не пропиливал до конца. С краю этого элемента оставил целую часть, размер которой равнялся ширине губок тисков. Это сделал из-за большой щели между данной пластинкой и металлическими уголками.

Это сделал из-за большой щели между данной пластинкой и металлическими уголками.

При этом заранее подготовил опорную площадку из стальной полосы, толщина которой была 10 мм. В ней сделал отверстие диаметром чуть больше размера шпильки. Крепил данную площадку в дальнейшем с помощью болтиков, которые вкручивал в просверленные места.

При этом заранее подготовил опорную площадку из стальной полосы, толщина которой была 10 мм. В ней сделал отверстие диаметром чуть больше размера шпильки. Крепил данную площадку в дальнейшем с помощью болтиков, которые вкручивал в просверленные места.