Как сделать тиски своими руками в домашних условиях

- Главная >

- Блог >

- Как сделать тиски своими руками в домашних условиях

05.01.2023

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Зачем нужны? Многие задумываются о том, как сделать тиски своими руками, и это вполне закономерно. Стандартные устройства могут не соответствовать запросам человека. Или же для работ требуется несколько разных моделей, что довольно ощутимо бьет по кошельку.

Как действовать? Сначала следует определиться с типом будущего механизма и некоторыми его функциональными особенностями, в частности, с размерами и весом. Затем приготовить все необходимое для изготовления тисков и начать действовать в соответствии с нижеприведенными инструкциями.

Вопросы, рассмотренные в материале:

- Конструкционные особенности тисков

- Основные разновидности тисков

- Изготовление тисков из различных материалов

- Несколько общих рекомендаций

Конструкционные особенности тисков

Если говорить о назначении тисков, то они нужны для крепления заготовок в ходе обработки. Чаще всего эти приспособления применяют в слесарном и столярном деле для распилки, сверления, шлифовки и других операций с деталями. 80 % таких устройств изготавливается из высокопрочного металла, а остальные 20 % – деревянные. Эти инструменты могут отличаться друг от друга конфигурацией, размерами и массой, которые зависят от вида выполняемых работ.

Подобные приспособления достаточно просты и представляют собой конструкцию, снабженную ходовым винтом и ручкой, вращая которую, можно сжимать и разжимать две губки – поворот рычага приводит в движение одну из них и позволяет менять давление на заготовку.

Приобретая или изготавливая самостоятельно тиски, важно обратить внимание на базовый параметр таких приспособлений – максимальное расстояние между губками, от которого напрямую зависит наибольший размер обрабатываемой заготовки.

Часто конструкцию дополняют различными поворотными приспособлениями, маленькой наковальней, струбцинами и прочими элементами, которых требует специфика производимых работ.

Особенности конструкции:

- Одну из главных деталей любых тисков – ходовой винт, проходящий сквозь всю конструкцию, – как правило, изготавливают из металла, независимо от материала остальных элементов.

- 60 % таких приспособлений имеют губки с прорезиненными накладками, а остальные 40 % оснащаются нагубниками из цветного металла, что позволяет уберечь обрабатываемую заготовку от повреждений поверхности и деформирования.

- К рабочему столу тиски обычно крепятся при помощи струбцины или винтового зажима.

Для фиксации небольших приспособлений может использоваться мощный магнит – такой вид крепления встречается, например, в ювелирном деле.

Для фиксации небольших приспособлений может использоваться мощный магнит – такой вид крепления встречается, например, в ювелирном деле.

Основные разновидности тисков

Разберем в деталях, как сделать простые тиски своими руками:

Столярные тиски

Подобными приспособлениями пользуются для крепления в ходе обработки деревянных или пластиковых заготовок. 70 % столярных тисков при помощи винта прижимают изделие к станине или верстаку. Реже используется фронтальный зажим или чугун, комбинированный с деревом.

Эта конструкция имеет ряд достоинств. В таких тисках можно зажимать заготовки из относительно мягких материалов. Губки, расположенные на одном уровне, позволяют обрабатывать детали в одной плоскости. Инструменты имеют большое максимальное расстояние между щеками и снабжаются широким ассортиментом крепежных элементов.

Минусы столярных тисков: не позволяют обрабатывать заготовки из твердых материалов. Популярности безверстаковых вариантов конструкции мешает низкая жесткость фиксации.

Популярности безверстаковых вариантов конструкции мешает низкая жесткость фиксации.

Слесарные тиски

Это цельнометаллические приспособления, которые монтируются на деревянную или металлическую поверхность посредством болтов. Конструктивно различают два вида слесарных тисков – параллельные и стуловые. Губки имеют ширину от 40 до 200 мм. Максимальное раскрытие составляет около 150 мм.

Плюсы слесарных тисков: закаленные нагубники устойчивы к износу, прочная наковальня нечувствительна к ударным воздействиям, наличие поворотного механизма позволяет поворачивать инструмент в удобное положение, такие приспособления имеют относительно небольшие габариты и вес.

В числе недостатков следует упомянуть склонность к люфтам, необходимость периодической корректировки губок, которая производится при помощи специального инструмента, быстрый износ стопорных шайб, нуждающихся в частой замене. Кроме того, тиски не предназначены для фиксации длинных заготовок.

Станочные тиски

Такие тиски в основном применяют на различных производствах, фиксируя на верстаке. Инструмент снабжается поворотным механизмом. В расширенную классификацию входят приспособления базового, станочного типа и с несколькими осями.

Первая категория предусматривает фиксацию заготовок под прямым углом, вторая предназначена для крепления под разными углами, а третья поддерживает повороты по двум осям. На рынке представлены модели для бытового использования, которые в России сложно приобрести по разумной цене.

Достоинства станочных тисков: благодаря вспомогательным усилиям хорошо фиксируют крупные заготовки, крепкий корпус обеспечивает высокую устойчивость инструмента к ударным нагрузкам, не люфтят, что позволяет производить высокоточную обработку.

Минусы: косой захват может стать причиной деформаций. Чтобы избавиться от перекоса, используют фольгу или зажимают заготовку верхними частями нагубников.

Выбирая тиски для работы в условиях домашней мастерской, важно определиться с целями, для которых будет использоваться приобретаемое устройство. Невозможно назвать самый лучший универсальный тип таких приспособлений – исходить следует из конкретного назначения инструмента.

Изготовление тисков из различных материалов

Как сделать деревянные тиски

- Отложить на фанере по 100 мм от каждого конца. Найти и отметить центр.

- Закрепить фанеру и брусок при помощи струбцин. Просверлить сквозные отверстия сверлом, диаметр которого на 2 мм больше диаметра шпилек.

- Просверлить по два отверстия под саморезы с каждой из сторон и по центру. Снять фаски для крепления впотай.

- По трафарету из фанеры сделать в верстаке отверстия, забив с обратной стороны гайки М10.

- На небольшом куске фанеры разметить центры рукояток. Нужно нарисовать по две окружности таким образом, чтобы диаметр внутренней был на 20 мм меньше наружной.

- Высверлить углубления по центрам окружностей, используя коронку, и зашкурить края.

- В маленьких шайбах увеличить отверстие до 12 мм, а в больших – снять фаску сверлом Форстнера на 22 мм, чтобы спрятать гайки.

- Установить забивные в маленькие шайбы и закрутить шпильки в уровень с гайками.

- Прижав заготовки к столу при помощи струбцин, сделать углубления на 10 мм в шляпках забивных по границе резьбы и пропустить в отверстия небольшие обрезки проволоки.

- Скрепить малые шайбы с большими при помощи струбцин, предварительно нанеся на них клей. Просверлить два отверстия глубиной 10 мм и диаметром 3 мм на обоих концах шпилек. Прикрутить вставленные в брусок шпильки к основе, прижатой к верстаку.

Как сделать тиски из швеллера

Тиски из швеллера – удобный и надежный инструмент, если при их изготовлении была соблюдена правильная последовательность операций. Необходимо:

- Срезать полки швеллера до нужной высоты и, отметив центр, просверлить отверстие при помощи коронки по металлу.

- При помощи болгарки сделать два широких параллельных выреза на расстоянии, равном диаметру отверстия.

- Примерить на полки швеллера два уголка, равных ему по длине, и просверлить три отверстия под крепления. Прикрутить уголки болтами, предварительно нарезав резьбу.

- Установить уголки на переднюю и заднюю часть швеллера. Один из них будет служить неподвижной щекой, а второй – упором для ходового винта.

- Усилить упор, используя отрезанную от полки полоску. Соединить полку с уголком и просверлить отверстие для винта, нарезав в нем резьбу.

- Сделать подвижную губку по аналогии с упором, выполненным из двух металлических полосок с отверстиями для болтов. Одна будет служить направляющей для подвижной щеки, а вторая – удерживать приспособление снизу.

- В качестве ходового винта будет выступать стальная резьбовая шпилька, один конец которой нужно снабдить проточкой под стопор, а на второй накрутить гайку, просверлив сквозь нее отверстие в шпильке, используемое для крепления рычага.

- Выточить из второй полосы, отрезанной от полок швеллера, стопор под проточку на шпильке с двумя отверстиями для болтов. Шпильку закрутить в упорную полоску и соединить со стопором, который, в свою очередь, соединить с подвижной губой.

Как сделать тиски из домкрата

Такая конструкция оптимальна для устройства станочного типа. Домкрат используется для прижима. Этапы производства тисков из домкрата:

- От швеллера, который будет служить основой, отрезаем фрагмент подходящей длины и формируем в нем паз, заранее разметив его положение.

- Сверлим отверстия под крепления в толстой металлической пластине и привариваем ее на торец швеллера.

- Привариваем к раме уголок, который будет служить опорой для домкрата. Устанавливаем и крепим сваркой неподвижную щеку, изготовленную из швеллера.

- Привариваем две направляющие между неподвижной губой и опорным уголком, предварительно установив втулки, которые необходимо соединить между собой металлической полосой (к ней в дальнейшем приварим подвижную часть).

- Крепим две пружины, служащие для возврата на подвижную часть конструкции, и устанавливаем домкрат.

- Готовим деревянные или металлические нагубники. Монтируем рычаг для работы домкратом. Соединяем при помощи сварки части рамы с уголками для крепления конструкции к верстаку.

Как сделать тиски из металла

В качестве нагубников, которые приваривают к обрезкам профильной трубы с соответствующими размерами, можно использовать разрезанный на части плоский напильник. Ход работы:

- Вырезаем из металлической пластины прямоугольную подошву шириной, равной длине губок, и длиной, на 100 мм превышающей планируемый ход подвижной части.

- Одну из губок привариваем на край основания. Затем делаем в центре подошвы осевой вырез шириной 11 мм, начинающийся от неподвижной губы и заканчивающийся в 100 мм от противоположного края.

- Устанавливаем снизу в осевой вырез болт с шайбой, заходящий в отверстие, которое нужно заранее просверлить по центру в нижней полке подвижной губки.

Шайба с гайкой должна быть наживлена на болт.

Шайба с гайкой должна быть наживлена на болт. - Привариваем удлиненную гайку на противоположный неподвижной губке край основания. Центр гайки должен быть поднят на половину ширины профиля. Вкручиваем шпильку и сверлим под нее отверстие диаметром 12 мм в центре подвижной части, накручиваем на нее две гайки.

- Стянув щеки тисков, отрезаем лишнюю шпильку, после чего на нее накручиваем и прихватываем сваркой забивную гайку.

- Свариваем концами две гайки М12 и вставляем в них оставшуюся шпильку с накрученными на нее забивными гайками.

- Чтобы придать конструкции дополнительную прочность, привариваем к основанию два отрезка профильной трубы по ее длинным сторонам.

- Крепим тиски к верстаку болтами.

Тиски готовы к работе.

Несколько общих рекомендаций

Главное, что необходимо учитывать при покупке или изготовлении тисков – их размеры. По этому показателю данные приспособления делятся на три основных категории:

- Маленькие: длина таких тисков не превышает 290 мм, высота – 140 мм, высота губок не более 50 мм, а масса – около 8 кг.

- Средние: длина – до 372, высота – до 180 мм, высота губок – до 70 мм, масса до 14 кг.

- Большие: длина – до 458 мм, высота – до 220 мм, высота губок – до 90 мм, вес до 30 кг.

Указанные значения – ориентировочные, они пригодятся тем, кто собирается изготовить тиски своими руками. Существуют значительно более тяжелые модели, изготовленные из чугуна.

Также очень важна сила зажима. Если она будет недостаточной, велик риск выхода тисков из строя и повреждения обрабатываемой детали.

Изготавливая тиски с поворотным механизмом, следует внимательно изучить конструкционные особенности таких инструментов.

Рекомендуем статьи

- Вредные примеси в стали и их влияние на ее свойства

- Сварка труб под углом: технология и особенности процесса

- Сварка титана аргоном: важные нюансы

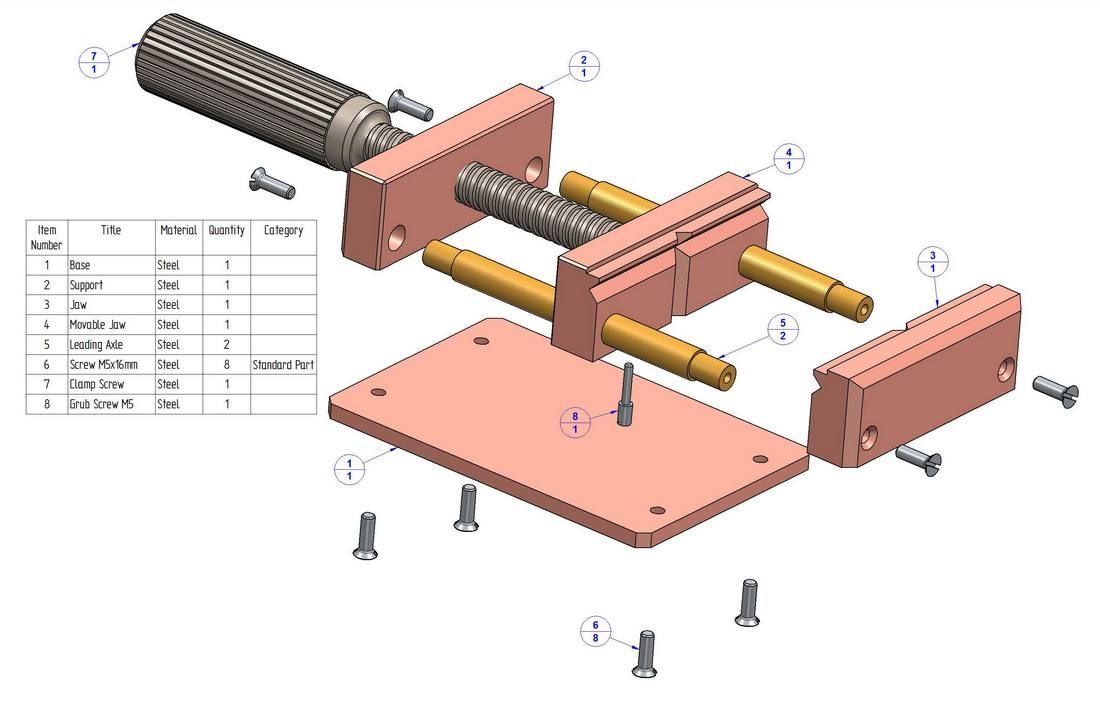

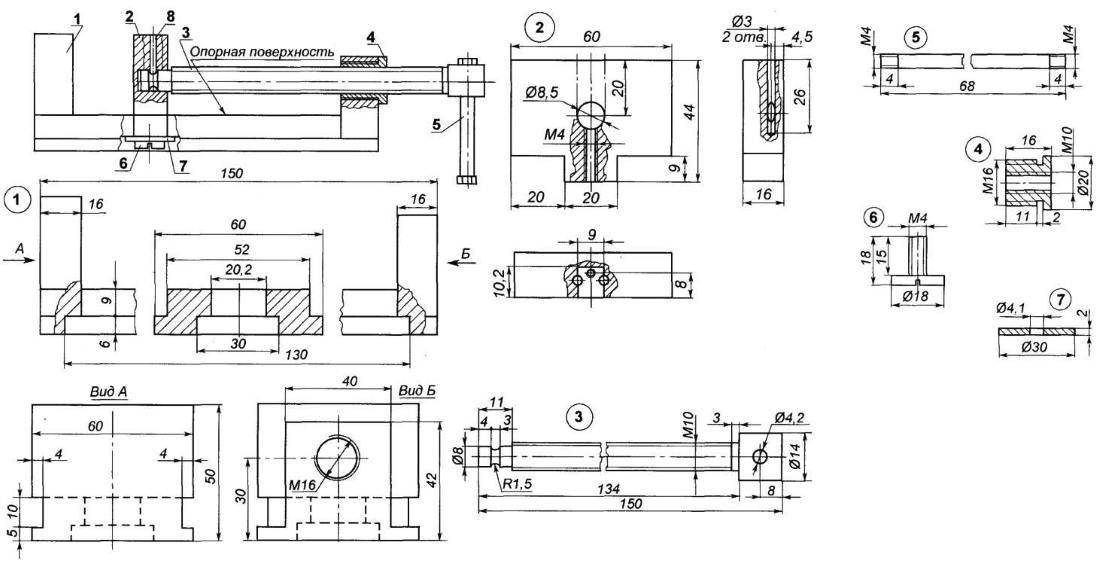

Конструкция тисков включает в себя хвостовик, подвижную и неподвижную щеки, рекомендованная ширина которых составляет 80 и 140 мм.

Чтобы выяснить, как самому сделать тиски, следует различать варианты зажимных механизмов, которые могут быть:

- винтовыми – с ходовым винтом, приводимым во вращение ручкой или рычагом;

- быстрозажимными – также с ходовым винтом, проходящим сквозь заготовку;

- быстроразъемными – без ходового винта, который заменен на рычаговый механизм, меняющий положение губ;

- эксцентриковыми – работающими за счет эксцентрикового механизма с рукоятью управления.

Учитывая изложенную выше информацию, можно приступать к подбору подходящей конструкции и самостоятельному изготовлению инструмента. Важно принимать во внимание как массу и конструкцию тисков, так и их назначение. В условиях домашней мастерской чаще пользуются наиболее универсальными слесарными тисками.

Мы постарались ответить на вопрос о том, как сделать тиски в домашних условиях. Чтобы изготовить это нужное каждому мастеру приспособление, необязательно пользоваться сваркой. Однако для такой работы лучше всего использовать мастерскую или гараж, ведь дома вы рискуете устроить настоящий кавардак.

Однако для такой работы лучше всего использовать мастерскую или гараж, ведь дома вы рискуете устроить настоящий кавардак.

Читайте также

12.01.2023

Сварка металла разной толщины: руководство для начинающих

Подробнее

11.01.2023

Сварка без газа: обзор технологии

Подробнее

10.01.2023

Плазменная сварка: характеристики и оборудование

Подробнее

09.01.2023

Лазерная сварка: виды и особенности

Подробнее

05.01.2023

Как сделать тиски своими руками в домашних условиях

Подробнее

03.01.2023

Как полировать сталь: промышленные и бытовые методы обработки

Подробнее

30.12.2022

Холодная сварка: виды и особенности применения

Подробнее

30.12.2022

Сталь D2: сфера применения и параметры

Подробнее

изготовление устройства в домашних условиях

Содержание

- 1 Особенности тисков

- 2 Пошаговая инструкция

- 3 Универсальная конструкция бытового применения

- 4 Проведение работ своими руками

- 5 Изготовление столярных тисков

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

- Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции.

Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции. - Существенного повышения качества выполняемой операции, связанной со сверлением, фрезерованием или обработкой граней. При механической обработке часть вибрации передается узлу, который применяется для крепления заготовки. За счет этого можно повышать скорость резания или увеличивать подачу. При сверлении можно создавать сквозное отверстие без опаски, что сверло войдет в плиту станка.

- Обезопасить мастера, так как во время работы не нужно руками фиксировать заготовку. Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

- Повысить комфорт во время обработки заготовки. При ручной механической обработке применение тисков позволяет освободить руки.

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

- Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия.

После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом. - Следующий шаг предусматривает создание ходовой гайки. Она будет использоваться для передачи усилия на заготовку. Она может изготавливаться из обычной гайки соответствующего диаметра, но из закаленной стали.

- Крепится ходовая гайка к основанию будущих тисков сваркой. Именно сварочный шов обладает нужной прочностью. При создании самодельной конструкции можно использовать небольшой сварочный аппарат. Электроды и напряжение подбираются в соответствии с толщиной металла и его составом.

- Далее выполняется вкручивание ходового винта. Изготовить его самостоятельно можно только при наличии токарного станка с функцией нарезания резьбы. После этого выполняется установка двух половинок с губками. Изготовить два элемента, которые будут сжиматься, можно при использовании все той же профильной трубы.

После того как конструкция была собрана, проводиться ее окрашивание. Как правило, применяемый уголок изготавливается при использовании обычной стали, которая при длительной эксплуатации покрывается коррозией.

Созданные тиски могут крепиться на основании при помощи болтов.

Универсальная конструкция бытового применения

Самодельные тиски для сверлильного станка или верстака не требуют сложных расчетов. Как правило, в качестве основы в большинстве случаев применяется стальная труба.

При рассмотрении того, как сделать самодельные тиски, следует уделить внимание особенностям конструкции:

- Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки. Из этого же материала изготавливается наружная неподвижная часть.

- Для перемещения подвижной части относительно неподвижной применяется ходовая гайка с диаметром М16. Меньший вариант исполнения выбирать не рекомендуется, так как слишком мелкая резьба может не выдерживать оказываемую нагрузку. Вместе с ходовой гайкой применяется ходовой винт соответствующего размера.

- Фиксация подвижных элементов проводится за счет передней и задней опоры. Они привариваются к основанию, могут быть представлены уголками.

- С заготовкой, как правило, контактируют специальные губки. Они изготавливаются из наиболее твердого материала, так как на эту часть будет передаваться наибольшая нагрузка.

- Две стопорные гайки с резьбой М16 и М18, которые будут ограничивать движение подвижного элемента.

Подобная конструкция может выдержать существенное воздействие и прослужить на протяжении длительного периода.

Проведение работ своими руками

Для работы с металлом потребуется болгарка и сварочный аппарат. Станочные фрезерные тиски такого вида изготавливают следующим образом:

- Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16.

- Следующий шаг заключается в создании подвижной части. К центральной части также приваривается фланец, в котором оставляется центральное отверстие для размещения винта.

- На некотором расстояние от торцевой поверхности ходового винта приваривается гайка с резьбой М18. Она применяется в качестве стопорного механизма. При установке ходового винта приваренная гайка должна плотно прилегать к торцу фланца. Устроить подобное крепление можно только при соблюдении всех размеров.

- Следующий шаг заключается в надевании шайбы и второй гайки М16 с наружной стороны фланца. Эти элементы затем будут привариваться к устанавливаемому винту. Для снижения трения между фланцем и внутренней гайкой устанавливается дополнительная гайка.

- После того как подвижный узел был собран его вставляют в неподвижную трубу большего диаметра и проводится вкручивание второго конца ходового винта в гайку фланца неподвижной части.

- С поверхностью заготовки контактируют зажимные губки. Их можно изготовить из твердого металла, который приваривается к основной конструкции.

- Повысить неподвижность можно за счет приваривания к нижней части трубы две опоры. Стуловый вариант исполнения должен изготавливаться так, чтобы нагрузка распространялась равномерно.

- Во время эксплуатации устройства внутренняя труба может вращаться вместе с ходовым винтом. Подобная ситуация создает довольно много проблем во время выполнения работы. Устранить этот недостаток можно путем создания продольной прорези, положение которой будет фиксироваться при помощи специального винта-фиксатора.

Создаваемая конструкция тисков характеризуется высокой надежностью и длительным сроком эксплуатации. При этом она легко поддается ремонту и обходится недорого. Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Простейшая конструкция представлена сочетанием следующих элементов:

- Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.

- Корпус собирается из массивного деревянного бруса. Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.

- Направляющие изготавливаются из металла, так как на них будет оказываться серьезная нагрузка. Лучше всего выбирать нержавеющую сталь. Кроме этого, во время эксплуатации направляющие следует периодически смазывать.

- Перемещение подвижной губки обеспечивается металлическим винтом. Применяемый винт должен иметь довольно крупную резьбу, так как в противном случае он не выдержит сильную нагрузку.

- Вороток, через который ходовому винту передается вращение. С применение рычага большей длины существенно увеличивается оказываемая нагрузка.

К особенностям изготовления можно отнести следующие моменты:

- Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

- В подвижной губке и корпусе создается три отверстия, которые требуются для размещения направляющих. Для того чтобы обеспечить совпадение осей проводится сверление всех отверстий одновременно в обоих брусках. В противном случае может возникнуть ситуация, когда отверстия расположены друг относительно друга неточно.

- После установки направляющих на них надеваются подвижные зажимные губки.

Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается. - Вороток закрепляется на переднем конце ходового винта. Для этого создается отверстие соответствующего диаметра. Крепление можно провести путем приваривания воротка.

Подобным образом можно изготовить весьма практичные столярные тиски. Обойдутся они недорого, могут применяться для проведения большинства столярных работ.

Самодельные конструкции ничем не уступают промышленным. Они также могут быть рассчитаны на воздействие большой нагрузки. Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-88’, blockId: ‘R-A-1479353-88’ })})

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-88’, blockId: ‘R-A-1479353-88’ })})“+”ipt>”; cachedBlocksArray[281763] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-86’, blockId: ‘R-A-1479353-86’ })})“+”ipt>”; cachedBlocksArray[281761] = “

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_695142’]={‘i’:__lxGc__.b++};“+”ipt>”; cachedBlocksArray[281757] = “

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__. b++};

b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>”; cachedBlocksArray[281759] = “

“+”ipt>

(MRGtag = window.MRGtag || []).push({})“+”ipt>”; cachedBlocksArray[281758] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-49’, blockId: ‘R-A-1479353-49’ })})“+”ipt>”; cachedBlocksArray[281762] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-29’, blockId: ‘R-A-1479353-29’ })})“+”ipt>”;

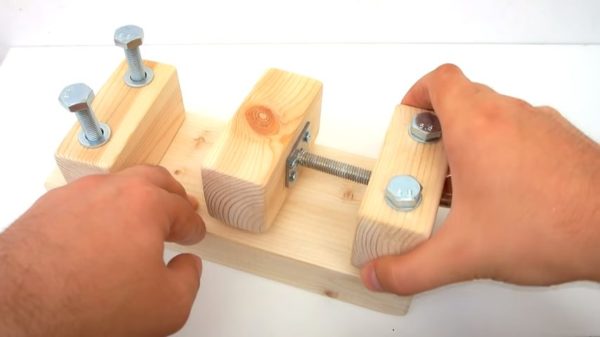

Тиски Moxon Easy DIY — 3×3 Custom

Тиски Moxon — незаменимый инструмент, когда вы начинаете работать с ручным инструментом. Он крепится к вашему рабочему столу, чтобы вы могли врезать столярные изделия в концы ваших заготовок. Когда вы закончите использовать его, вы можете снять его со своего стола и легко убрать!

Он крепится к вашему рабочему столу, чтобы вы могли врезать столярные изделия в концы ваших заготовок. Когда вы закончите использовать его, вы можете снять его со своего стола и легко убрать!

Эти тиски Moxon очень легко изготовить, но, что самое приятное, оборудование стоит всего 40 долларов! Вы можете проверить комплект оборудования здесь – Комплект крепежа для тисков Moxon

Посмотрите полное видео по сборке ниже, чтобы увидеть, как легко это сделать!

*Ссылки ниже являются партнерскими ссылками, я получаю небольшую комиссию, если вы переходите по ним без каких-либо дополнительных затрат для вас! Спасибо!

Комплект крепежа Moxon Vise поставляется с буклетом с инструкциями, в котором содержится все, что вам нужно знать, чтобы сделать собственные тиски Moxon. Вы можете настроить его в зависимости от вашего роста или типа дерева. Варианты бесконечны, но я поделюсь размерами, которые я решил использовать….

Тиски состоят из 2 частей: передней губки и задней губки .

Передняя губка должна иметь толщину от 3/4″, до 1-1/2″, длину 23-1/2″, длину и высоту не менее 4″.

Задняя губка должна иметь толщину не менее 1-1/2 дюйма, , длину 29-1/2 дюйма, и высоту не менее 4 дюйма.

Обрежьте доски по размеру.

Обрезка передней губки на 23-1/2 дюйма оставит зазор 18 дюймов между стержнями , с которым достаточно места для работы.

Если для работы вам нужен другой размер, вы можете изменить этот размер. Просто обрежьте переднюю губку до нужной длины и добавьте 6 дюймов к задней губке для зажимных лапок.

Высота тисков зависит от вашего роста или высоты вашего верстака. В любом месте от 4 до 6 дюймов должно работать.

Я маленький, поэтому выбрал 4”. ЕСЛИ ты выше, сделай выше…

Разметьте отверстия для стержней!

Отметьте центр досок вдоль обоих концов. Мои доски были шириной 4 дюйма, поэтому центр находился на расстоянии 2 дюймов от края.

Затем отметьте 2-3/8 дюйма от конца передней губки с обеих сторон.

Перенесите эту линию на заднюю губку .

(Эта линия на самом деле находится на расстоянии 5-3/8” от концов задней челюсти из-за 3-дюймовых зажимных удлинителей, проще перенести линию, чем измерить ее. Просто убедитесь, что выступ на задней челюсти одинакова с обеих сторон до переноса строк.)

На передней губке , маркировка 1/4” с обеих сторон от меток 2-3/8” .

Это создаст овальное отверстие, которое позволит передней челюсти поворачиваться, чтобы вы могли зажимать угловые или конические детали.

Вот как должны выглядеть метки на передней челюсти :

1 линия, обозначающая центр доски (горизонтальная линия внизу).

1 линия на 2-3/8” от конца на этой центральной линии (вертикальная линия внизу).

2 метки на центральной линии, которые находятся на расстоянии 1/4 дюйма от обеих сторон линии 2-3/8 дюйма.

Используя сверло Форстнера 3/4 дюйма, просверлите доску насквозь по обеим отметкам 1/4 дюйма.

Затем используйте долото, чтобы соединить 2 отверстия, образуя овал.

Переходим к задней челюсти!

Использование 1-дюймовое сверло Форстнера , просверлите отверстие чуть глубже, чем толщина гайки из комплекта. Это большее отверстие диаметром 1 дюйм должно находиться на внутренней стороне задней челюсти.

Это большее отверстие диаметром 1 дюйм должно находиться на внутренней стороне задней челюсти.

Затем замените сверло Форстнера 3/4” и просверлите доску насквозь по направлению к внешней стороне челюсти.

Чтобы утопить гайку в доске, навинтите ее на стержень и вставьте стержень в сквозное отверстие 3/4 дюйма, которое вы только что просверлили.

Теперь вы можете легко разметить гайку, зная, что она будет в нужном месте.

(Гайка утоплена на внутренней поверхности задней губки.)

Теперь просто используйте долото, чтобы убрать все отходы! Эта часть была действительно веселой!

Все самое сложное сделано! Осталось совсем немного мелких деталей!

Я сделал скос на верхней передней поверхности передней челюсти. Это сделано для того, чтобы я мог использовать ручную пилу для резки таких вещей, как полуслепые ласточкины хвосты, без того, чтобы челюсть мешала.

Этот шаг не является обязательным и неточным. Я просто выбрал случайный угол на случайном расстоянии, который, как мне показалось, выглядел хорошо…

То же самое с зажимными лапками, здесь есть несколько вариантов, я измерил головки своих зажимов и отрезал это количество на расстоянии 3 дюйма от конца.

Я начал резать на циркулярной пиле, а закончил ручной пилой, потому что полотно циркулярной пилы не поднималось достаточно высоко.

Затем зачистил срез долотом.

Сталь в этом наборе не обработана, поэтому она может заржаветь, если оставить ее во влажном помещении.

Я распылил немного WD-40 долгосрочного ингибитора коррозии на все детали, чтобы предотвратить их ржавчину.

Затем покрыл все деревянные детали датским маслом.

Я не обрабатывал внутренние поверхности кулачков, чтобы максимизировать усилие зажима.

(Вы также можете обшить внутреннюю часть челюстей кожей, пробкой или резиной, чтобы усилить удерживающую способность.)

Чтобы упростить выравнивание тисков с моим верстаком, я прикрутил несколько выступов, которые будут использоваться в качестве упора.

Язычки позволяют легко выровнять внутреннюю поверхность задней челюсти с краем верстака, и вы можете сложить их, если вам когда-либо понадобится.

Навинтите гайку на стержень и поместите ее в отверстия, выдолбленные на внутренней стороне задней губки.

Продолжайте навинчивать стержень до тех пор, пока он не будет выступать из задней части задней губки, и зафиксируйте его шайбой и другой гайкой.

Зажмите заднюю губку, наденьте переднюю губку, зафиксируйте ее шайбами и ручками, и готово!

JigsTamar Hannah Moxon Vise44 Комментарии

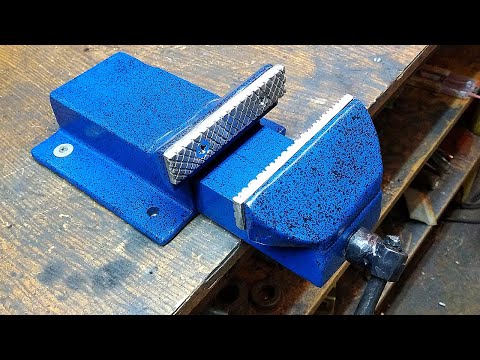

0 лайковИзготовление металлических тисков из квадратных труб

Задолго до того, как я сделал свой первый проект по дереву, я научился сваривать. У меня никогда не было сварочного аппарата, но последние 14 лет или около того у меня всегда был доступ к сварочному аппарату. До того, как я переехал в город, где я сейчас живу, моим соседом был дядя, и я сам научился сваривать на его древнем дуговом сварочном аппарате Lincoln. После переезда в город, где я сейчас живу, у моего работодателя был дешевый сварочный аппарат, которым я мог пользоваться, когда захочу. А после ухода с этой работы в августе прошлого года у меня больше не было доступа к сварщику. Итак… Несколько недель назад я купил сварочный аппарат MIG.

После переезда в город, где я сейчас живу, у моего работодателя был дешевый сварочный аппарат, которым я мог пользоваться, когда захочу. А после ухода с этой работы в августе прошлого года у меня больше не было доступа к сварщику. Итак… Несколько недель назад я купил сварочный аппарат MIG.

Это мой первый сварочный аппарат. И это первый раз, когда я использовал сварочный аппарат MIG. Я выбрал сварочный аппарат MIG, так как мне всегда говорили, что им очень легко пользоваться, и хотя я согласен с тем, что им проще пользоваться, чем электродуговой сваркой, я еще не совсем привык к его аспекту подачи проволоки. Я уверен в структурной целостности сварных швов в этом проекте с настольными тисками, но я признаю, что сами сварные швы довольно уродливы. Не стесняйтесь смеяться над ними сколько угодно 🙂

Я решил сделать настольные тиски для своего первого сварочного проекта с новым сварщиком. А для дизайна я немного модифицировал версию Джона Хейса, которую он сделал несколько лет назад. Если вы хотите узнать об оригинальной версии этих тисков, вы можете просмотреть статью о сборке и недавно обновленное видео на веб-сайте Джона, нажав здесь . Первым шагом для меня было вырезать весь мой материал. Я использовал квадратную трубу со стенкой 1/8 дюйма и размером 2 дюйма на 2 дюйма вместо 2 дюйма на 3 дюйма, которые использовал Джон. Чтобы сделать все разрезы, я использовал тонкий отрезной круг на угловой шлифовальной машине.

Если вы хотите узнать об оригинальной версии этих тисков, вы можете просмотреть статью о сборке и недавно обновленное видео на веб-сайте Джона, нажав здесь . Первым шагом для меня было вырезать весь мой материал. Я использовал квадратную трубу со стенкой 1/8 дюйма и размером 2 дюйма на 2 дюйма вместо 2 дюйма на 3 дюйма, которые использовал Джон. Чтобы сделать все разрезы, я использовал тонкий отрезной круг на угловой шлифовальной машине.

Мне гораздо легче резать металл, когда он закреплен или, по крайней мере, надежно удерживается. Чтобы упростить задачу, я использовал пару магнитных блоков под углом 90 градусов . Они сделали много материала для хранения в этом проекте.

На этом этапе я сделал небольшое изменение конструкции, прикрепив неподвижную заднюю губку и задний опорный блок к нижней пластине. Точные изменения подробно описываю в видео.

После черновой обработки моих деталей я использовал проволочный диск, чтобы очистить все детали при подготовке к фактической сварке. В настоящее время я не использую защитный газ для этого сварочного аппарата, поэтому вместо этого я использую проволоку с флюсовым сердечником. Насколько я понимаю, вам не нужно так тщательно очищать детали при использовании флюсовой сердцевины, в отличие от проволоки MIG с защитным газом, но я все равно пошел дальше и очистил их.

В настоящее время я не использую защитный газ для этого сварочного аппарата, поэтому вместо этого я использую проволоку с флюсовым сердечником. Насколько я понимаю, вам не нужно так тщательно очищать детали при использовании флюсовой сердцевины, в отличие от проволоки MIG с защитным газом, но я все равно пошел дальше и очистил их.

Когда все было готово, я начал сварку. Я ни в коем случае не претендую на звание профессионального сварщика, но если вы никогда раньше не занимались сваркой, я скажу, что лучше всего сварить детали прихваточным швом перед тем, как приступить к сварке по фактической длине. Это позволит вам размещать и проверять материал таким образом, чтобы его можно было легко удалить при необходимости. Это была первая сторона неподвижной задней челюсти.

А вот и вторая сторона. Джон использовал ножовочное полотно, чтобы немного раздвинуть эти части, поэтому я сделал то же самое.

После совмещения стационарной челюсти с деталями передней челюсти я мог прикрепить эти детали на место.

Прежде чем приступить к полноразмерным сварным швам, я работал над опорной плитой. Я не был слишком уверен, где я собираюсь установить тиски, поэтому я решил просто установить их на кусок плоской листовой стали толщиной 1/4 дюйма. Таким образом, я могу перемещать его по мере необходимости, пока не найду ему постоянный дом. Чтобы поднять гайки ходового винта, я использовал еще один кусок стали 1/4 дюйма.

А затем закрепил гайки. Моей мыслью здесь было использовать несколько гаек, чтобы предотвратить срыв резьбы на обычном резьбовом стержне, который я использовал. После прихватки я посмотрел на настоящие сварные швы. В итоге мне пришлось снять заднюю гайку из-за проблем соосности.

После этого я завершил сварку передней челюсти и отметил положение отверстий в передних пластинах. Эти пластины будут приварены к передней части передней челюсти, чтобы закрывать нижнюю квадратную трубу, а также действовать как прижимная пластина для рукоятки. Поскольку это потребует большого давления, я использовал две пластины, как это делал Джон в оригинальной версии.

Поскольку это потребует большого давления, я использовал две пластины, как это делал Джон в оригинальной версии.

Мне посчастливилось иметь кольцевую пилу нужного размера для резьбового стержня. Джон использовал стержень с резьбой 1 дюйм, я использовал стержень с резьбой 3/4 дюйма.

Затем первая пластина прибивается на место, а затем полностью приваривается. Затем эта пластина была плоско отшлифована по краям, а вторая пластина уложена сверху и приварена.

Чтобы вытянуть переднюю губку при выкручивании ходового винта, на расстоянии около дюйма от конца резьбового стержня приваривается гайка.

Затем устанавливается передняя губка и на резьбовой стержень надевается еще одна гайка. Однако эта гайка не может быть слишком тугой. Оставлен достаточный зазор, чтобы резьбовой стержень мог свободно вращаться в отверстии передней челюсти. А потом приваривается на место. Я позаботился о том, чтобы действительно приварить его, так как он будет подвергаться большому давлению.

Гайка гораздо большего размера приваривается к концу резьбового стержня после того, как предыдущий сварной шов сплющивается угловой шлифовальной машиной. Я даже не уверен, какого размера этот орех на самом деле. Я просто знаю, что он достаточно большой, чтобы через него мог пройти кусок водопроводной трубы диаметром 1/2 дюйма.

Говоря о водопроводной трубе… Я использовал 12-дюймовый отрезок трубы диаметром 1/2 дюйма с двумя заглушками на концах для ручки.

Перед сваркой стационарной челюсти я отрезал последнюю часть выступающего металла из-за предыдущего изменения конструкции.

Я действительно думал, что покоробил нижнюю пластину, когда приваривал гайки на место. На этом кадре явно присутствует изгиб. Но после редактирования видео я заметил, что пока я говорил об изменении конструкции, которое было до сварки, нижняя пластина качалась. Так или иначе, в этот момент неподвижная челюсть приварена к опорной плите. Джон закрепил его на месте, но я не уверен, где закончатся эти тиски, поэтому, когда я доберусь до этого этапа, я могу прикрутить эту нижнюю пластину к любой поверхности, которую я использую. Вы также можете увидеть все дерьмо, которое оставляет флюсовый сердечник при сварке. Кстати, это то же самое, что дуговой сварщик.

Вы также можете увидеть все дерьмо, которое оставляет флюсовый сердечник при сварке. Кстати, это то же самое, что дуговой сварщик.

Все детали очищаются с помощью проволочного колеса после завершения тисков. Изначально я собирался покрасить эти тиски в зеленый цвет, но передумал. Мне нравится внешний вид оголенного металла.

Чтобы предохранить открытый металл от ржавчины, я нанес несколько слоев лака.

Если я правильно помню, Джон раздавил банку томатной пасты после того, как закрепил свои тиски. Я собирался сделать то же самое, но в итоге струсил и просто раздавил отрезанный кусок квадратной трубки. Я действительно могу сжать эти тиски всем своим весом, и резьбовой стержень, похоже, работает нормально.

Я также добавил немного смазки на резьбовой стержень, чтобы сделать его более плавным.

Как я уже сказал, сварные швы некрасивые, но они сделают свою работу, так что не стесняйтесь смеяться над ними. Еще одна вещь, которую я должен упомянуть, это то, что Джон использовал стальные полоски меньшего размера для съемных вставок челюстей, а также добавил диагональные распорки внутри трубок челюстей.

Для фиксации небольших приспособлений может использоваться мощный магнит – такой вид крепления встречается, например, в ювелирном деле.

Для фиксации небольших приспособлений может использоваться мощный магнит – такой вид крепления встречается, например, в ювелирном деле.

Шайба с гайкой должна быть наживлена на болт.

Шайба с гайкой должна быть наживлена на болт.

Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом. Созданные тиски могут крепиться на основании при помощи болтов.

Созданные тиски могут крепиться на основании при помощи болтов.

Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.