Как сделать приспособление заточки сверл своими руками

При заточке сверл главное – точность выставления требуемого угла и регулировка подачи. Без опыта заточить сверло вручную невозможно. Но, сделав из доступных и недорогих материалов специальное приспособление, с заточкой сверл справится любой взрослый человек.

Понадобится

Материалы:- стальные полосы разной толщины;

- стальной уголок;

- болт с пластиковой ручкой;

- болты с круглой и шестигранной головкой;

- круглые гайки с накаткой;

- шпилька;

- полукольцо из круглой трубы;

- цилиндрический шарнир;

- Г-образный шестигранник и др.

Качественные сверла на АлиЭкспресс со скидкой – http://alii.pub/5zwmxz

Инструменты: разметочные средства, сверлильный станок, дрель, сварка, гриндер, наждачный станок и пр.Процесс изготовления приспособления для заточки сверл

Из полосы вырезаем два одинаковых квадрата.

На один ставим вертикально равнополочный уголок так, чтобы его вершина лежала на диагонали квадрата.

Измеряем расстояние от конца полки уголка до дальней стороны квадрата – 38 мм. Откладываем этот размер от двух смежных сторон квадрата и чертим линии, параллельные сторонам.

К линиям, отступив от ближайшей стороны квадрата 8 мм, проводим перпендикуляры. Чертим диагональ квадрата, проходящая вблизи точек пересечения проведенных линий.

На линиях, отстоящих от сторон квадрата 8 мм, на расстоянии от соответствующей стороны 35,6 мм намечаем точки, как и в центре квадрата.

Склеиваем квадраты и по разметке сверлим три отверстия, причем отверстие в центре самое большое.

Выполняем к боковому отверстию прорезь от дальней стороны квадрата шириной, равной диаметру отверстия. Поперечно первой прорези делаем другую ко второму отверстию.

Проводим линию, параллельную диагонали, не задевающей отверстие в центре, и образующая со сторонами квадрата равнобедренный треугольник. Отрезаем часть квадратов по линии и два оставшихся угла.

Ставим параллельно на квадратную пластину с резьбовым отверстием в центре две детали из квадрата вдоль противоположных сторон и привариваем.

Снаружи в отверстие квадрата вкручиваем болт с пластиковой ручкой.

Между деталями из квадрата помещаем круглую гайку с накаткой и вкручиваем шпильку. Снаружи на шпильку наворачиваем такую же гайку.

Вешаем этот узел прорезями на полку уголка так, чтобы он расположился внутри него.

Со скошенной под углом стороны уголка привариваем к полкам стальное полукольцо с резьбой в центре, к косому срезу полки – пластину с двумя отверстиями и под полукольцом к линии схождения полок – стальное ушко с отверстием.

К концу шпильки поперечно привариваем квадрат из толстой полосы для скольжения по уголку при вращении шпильки.

В другом квадрате делаем вырез, над ним сверлим отверстие и скругляем по дуге окружности угол. В вырез симметрично и продольно ставим основание шарнира и привариваем.

В прямоугольнике из полосы по оси ближе к краям сверлим два отверстия. Фрезеруем металл между ними. За прорезью привариваем вертикально вторую часть шарнира.

Окрашиваем детали.

Прямоугольную пластину с основанием шарнира обычным болтом крепим к отверстию в верстаке на расчетном расстоянии от наждачного круга.

В основание шарнира вставляем подвижную часть с «флажком» в виде усеченного сектора и отверстием над осью вращения шарнира.

Крепим болтом и гайкой за ушко к флажку уголок с полукольцом. К отверстию в пластине крепим болтом с круглой головкой продолговатую пластину-стрелку с продольной прорезью для упора в сверло при заточке.

В полукольцо сверху вкручиваем болт с круглой головкой. На полке уголка размещаем узел со шпилькой и круглыми гайками с накаткой. Г-образный шестигранник коротким концом вклеиваем в головку болта, вкрученного в полукольцо.

Ориентируем направляющий уголок под 60 градусов к плоскости наждака и прочно закрепляем его.

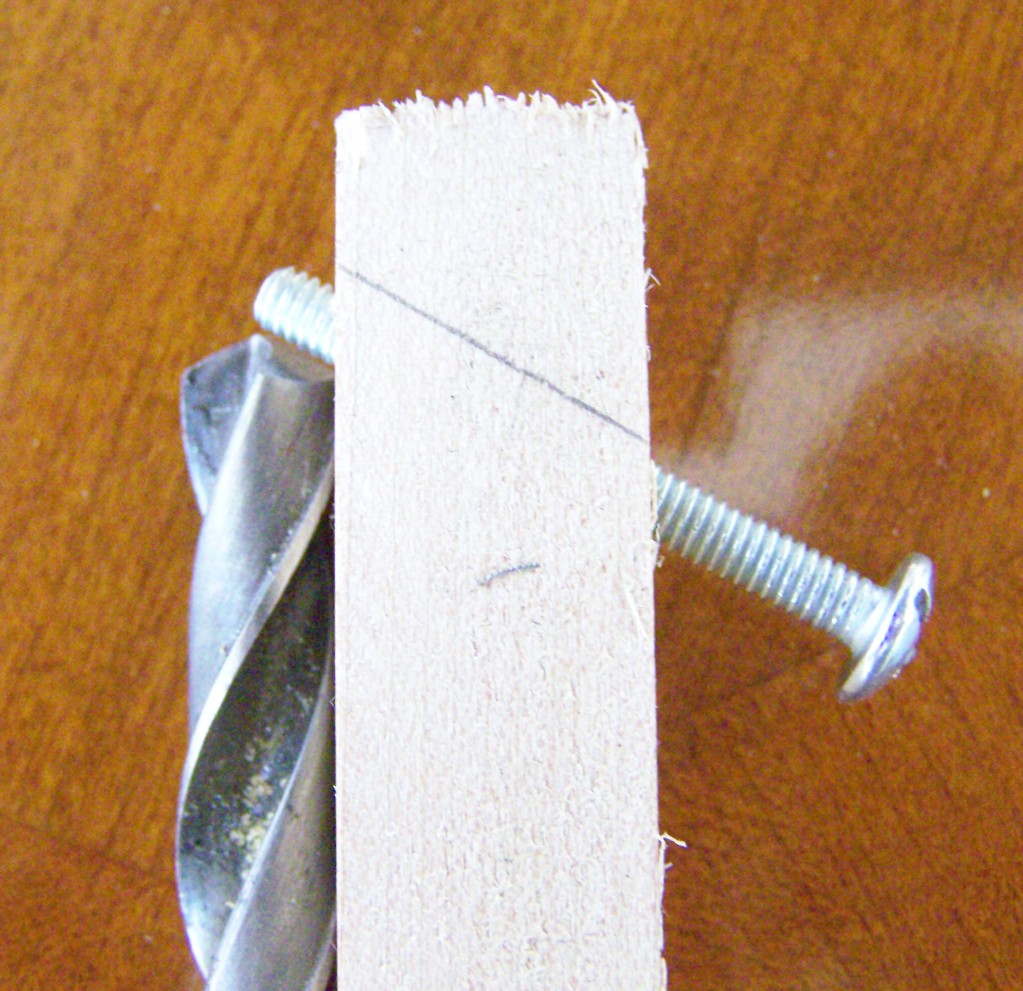

Укладываем сверло в уголок, узел со шпилькой стопорим на полке болтом с пластиковой ручкой. Круглыми гайками выставляем вылет сверла и затягиваем их. Сверло крепим в уголке болтом, вращая Г-образный шестигранник.

Включаем наждак и затачиваем сверло, поворачивая приспособление относительно наждака.

После заточки оно легко сверлит прут 25×25 мм.

Готовые приспособления с АлиЭкспресс для заточки сверл – http://alii.pub/61uqqv

Смотрите видео

Как из остатков фанеры сделать приспособление для двухугловой заточки сверл – https://sdelaysam-svoimirukami.ru/7768-kak-iz-ostatkov-fanery-sdelat-prisposoblenie-dlja-dvuhuglovoj-zatochki-sverl.html

Как сделать приспособление для заточки сверл из простых материалов | Сделай Сам – Своими Руками

При заточке сверл главное – точность выставления требуемого угла и регулировка подачи. Без опыта заточить сверло вручную невозможно. Но, сделав из доступных и недорогих материалов специальное приспособление, с заточкой сверл справится любой взрослый человек.

Понадобится

Материалы:

- стальные полосы разной толщины;

- стальной уголок;

- болт с пластиковой ручкой;

- болты с круглой и шестигранной головкой;

- круглые гайки с накаткой;

- шпилька;

- полукольцо из круглой трубы;

- цилиндрический шарнир;

- Г-образный шестигранник и др.

Качественные сверла на АлиЭкспресс со скидкой – http://alii.pub/5zwmxz

Инструменты: разметочные средства, сверлильный станок, дрель, сварка, гриндер, наждачный станок и пр.

Процесс изготовления приспособления для заточки сверл

Из полосы вырезаем два одинаковых квадрата.

На один ставим вертикально равнополочный уголок так, чтобы его вершина лежала на диагонали квадрата.

Измеряем расстояние от конца полки уголка до дальней стороны квадрата – 38 мм. Откладываем этот размер от двух смежных сторон квадрата и чертим линии, параллельные сторонам.

К линиям, отступив от ближайшей стороны квадрата 8 мм, проводим перпендикуляры. Чертим диагональ квадрата, проходящая вблизи точек пересечения проведенных линий.

На линиях, отстоящих от сторон квадрата 8 мм, на расстоянии от соответствующей стороны 35,6 мм намечаем точки, как и в центре квадрата.

Склеиваем квадраты и по разметке сверлим три отверстия, причем отверстие в центре самое большое.

Выполняем к боковому отверстию прорезь от дальней стороны квадрата шириной, равной диаметру отверстия. Поперечно первой прорези делаем другую ко второму отверстию.

Проводим линию, параллельную диагонали, не задевающей отверстие в центре, и образующая со сторонами квадрата равнобедренный треугольник. Отрезаем часть квадратов по линии и два оставшихся угла.

Ставим параллельно на квадратную пластину с резьбовым отверстием в центре две детали из квадрата вдоль противоположных сторон и привариваем.

Снаружи в отверстие квадрата вкручиваем болт с пластиковой ручкой.

Между деталями из квадрата помещаем круглую гайку с накаткой и вкручиваем шпильку. Снаружи на шпильку наворачиваем такую же гайку.

Вешаем этот узел прорезями на полку уголка так, чтобы он расположился внутри него.

Со скошенной под углом стороны уголка привариваем к полкам стальное полукольцо с резьбой в центре, к косому срезу полки – пластину с двумя отверстиями и под полукольцом к линии схождения полок – стальное ушко с отверстием.

К концу шпильки поперечно привариваем квадрат из толстой полосы для скольжения по уголку при вращении шпильки.

В другом квадрате делаем вырез, над ним сверлим отверстие и скругляем по дуге окружности угол. В вырез симметрично и продольно ставим основание шарнира и привариваем.

В прямоугольнике из полосы по оси ближе к краям сверлим два отверстия. Фрезеруем металл между ними. За прорезью привариваем вертикально вторую часть шарнира.

Окрашиваем детали.

Прямоугольную пластину с основанием шарнира обычным болтом крепим к отверстию в верстаке на расчетном расстоянии от наждачного круга.

В основание шарнира вставляем подвижную часть с «флажком» в виде усеченного сектора и отверстием над осью вращения шарнира.

Крепим болтом и гайкой за ушко к флажку уголок с полукольцом. К отверстию в пластине крепим болтом с круглой головкой продолговатую пластину-стрелку с продольной прорезью для упора в сверло при заточке.

В полукольцо сверху вкручиваем болт с круглой головкой. На полке уголка размещаем узел со шпилькой и круглыми гайками с накаткой. Г-образный шестигранник коротким концом вклеиваем в головку болта, вкрученного в полукольцо.

На полке уголка размещаем узел со шпилькой и круглыми гайками с накаткой. Г-образный шестигранник коротким концом вклеиваем в головку болта, вкрученного в полукольцо.

Ориентируем направляющий уголок под 60 градусов к плоскости наждака и прочно закрепляем его.

Укладываем сверло в уголок, узел со шпилькой стопорим на полке болтом с пластиковой ручкой. Круглыми гайками выставляем вылет сверла и затягиваем их. Сверло крепим в уголке болтом, вращая Г-образный шестигранник.

Включаем наждак и затачиваем сверло, поворачивая приспособление относительно наждака.

После заточки оно легко сверлит прут 25×25 мм.

Готовые приспособления с АлиЭкспресс для заточки сверл – http://alii.pub/61uqqv

Смотрите видео

Как из остатков фанеры сделать приспособление для двухугловой заточки сверл – https://sdelaysam-svoimirukami.ru/7768-kak-iz-ostatkov-fanery-sdelat-prisposoblenie-dlja-dvuhuglovoj-zatochki-sverl.

html

Поделиться в социальных сетях

Вам может понравиться

Заточка сверл своими руками – 58 фото инструкции и советы от профессионалов

Сверла должны быть качественными и хорошо заточенными в работе профессионального мастера. В старину заточку сверла производили вручную.

На сегодняшний день появились специальные приспособления для заточки сверл, и конструкция их очень проста.

Содержание обзора:

- Для чего нужна заточка?

- Как правильно заточить сверло

- Устройство для заточки

- Как сделать станок для заточки сверл своими руками

- Фото заточки сверл своими руками

Для чего нужна заточка?

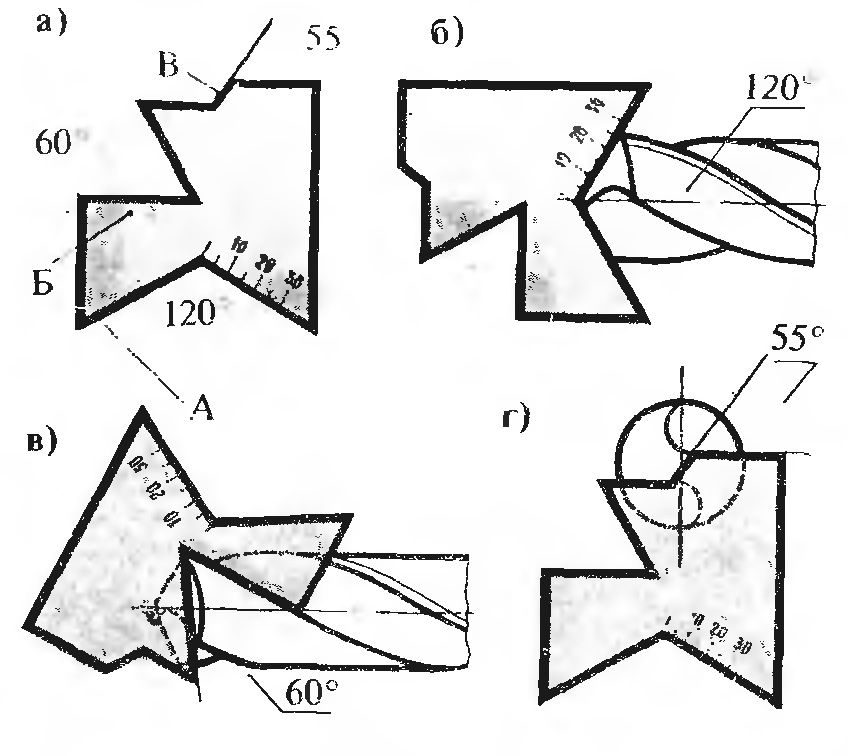

Если сверло затупилось, то просверлить поверхность очень сложно, а иногда и невозможно. Также стоит отметить, что для разных типов поверхностей сверла должны иметь определенный угол заточки, например, для пластиковой поверхности угол составит 30 градусов, для закаленной стали этот угол будет равен 130 градусам.

В тех случаях, когда идеально просверленное отверстие не требуется, угол заточки может составлять 90 градусов.

Как сделать правильную заточку сверла

Заточку сверла можно сделать своими руками с помощью абразивных дисков. Во время заточки сверло необходимо держать за рабочую поверхность. Другой рукой держите хвост сверла.

Сбоку сверло должно быть прижато к абразивному диску. Затем его желательно провернуть с максимальной осторожностью, в результате режущая кромка примет нужный угол и структуру.

Заточку сверла необходимо производить с каждой стороны отдельно. Также необходимо следить за тем, чтобы острие сверла располагалось точно по центру в момент заточки режущей части. Делать это нужно правильно, так как ошибка в заточке может привести к тому, что сверло будет косить вбок.

Самостоятельная заточка сверла не лучший способ, так как может нести ряд неточностей, например режущие кромки могут быть не правильными по отношению к оси инструмента.

Заточное приспособление

Приспособление предназначено для заточки глухих или сквозных сверл, изготовленных из чугуна и стали. Такое приспособление изготавливается с учетом видов заточки, а также его размеров. На станке легко изменить угол заточки.

Существует два типа приспособлений, помогающих заточить сверло: бытовой и промышленный станок. В первом случае точилка занимает мало места и отлично подходит для работы в доме, но такой станок может заточить только небольшие сверла.

Промышленные станки большой мощности, которые сделаны для того, чтобы затачивать сверла большого диаметра. Промышленная машина имеет зажим и шлифовальный круг.

С помощью этого приспособления заточка сверла происходит под контролем оператора, который легко контролирует процесс. Такие устройства рассчитаны на длительную эксплуатацию.

Как сделать станок для заточки сверл своими руками

Нам потребуются следующие материалы: абразивный диск, переключатель, мотор с хорошей мощностью, подставка, провода, ось и вилка. Также для безопасного использования станка он должен иметь корпус, на внешней стороне которого для работы должна быть размещена ось с абразивным кругом.

Также для безопасного использования станка он должен иметь корпус, на внешней стороне которого для работы должна быть размещена ось с абразивным кругом.Для начала необходимо определиться с местом установки автомата, так как он будет подключаться к розетке.

Также наше устройство нужно поставить на стол, желательно из металла, куда надо будет поставить двигатель, и поставить отметки для проделывания отверстий под болты.

На вал двигателя надевается абразивный диск. Чтобы закрепить его на валу, нужно сначала надеть шайбу, потом диск и снова шайбу. После этого установите гайку крепления на заранее подготовленную резьбу на валу.

В качестве мотора для нашего аппарата отлично подойдет мотор от стиральной машины. Мощности его мотора будет достаточно для процесса заточки сверл. Провода также можно взять из подручных средств.

Подсоедините провода к пускателю, который должен быть с тремя разомкнутыми контактами. Обмотка должна иметь возможность соединения фазных линий с помощью двух последовательно соединенных пускателей.

Обмотка должна иметь возможность соединения фазных линий с помощью двух последовательно соединенных пускателей.

Кнопка отключения должна быть подключена к НЗ, а кнопка пуска будет подключена к НО, она также должна быть параллельно с двумя НО контактами пускателя.

При нажатии кнопки включения на обмотку будет подаваться напряжение в результате чего шлейфы должны замкнуться. При отпускании кнопки напряжение, подаваемое на стартер, снимать нельзя. При выключении двигатель должен остановиться.

Двигатель сам по себе является безопасным устройством, но для защиты его механизмов от пыли необходимо сделать каркас, который защитит его от воздействия окружающей среды.

Для его изготовления можно использовать металлический короб или сделать защитный экран из стекла. Также стоит установить кожух, закрывающий торец диска на треть. Это защитит работника, если абразивный диск треснет.

Фото заточки сверл своими руками

9 0002 9000 2 youtube.com/embed/65S1VqlKwBw” allowfullscreen=”” frameborder=”0″>Не тратьте деньги на дрели проводить много времени, используя один , поэтому важно выбрать тот, который соответствует требованиям проектов, которые вы планируете, или предоставить гибкость, чтобы ваши средства, вложенные в инструмент, пошли дальше.

На первый взгляд сверление кажется достаточно простой задачей, и оно может быть таковым, однако мы неоднократно видим, что люди совершают ошибки, которых можно избежать, когда дело доходит до использования правильного сверла и сверла для правильной работы. Эти ошибки могут повлиять на качество и точность наших отверстий и так же легко разрушить наши сверла, поэтому мы также кратко рассмотрим некоторые соображения по этому поводу с помощью диаграммы скорости сверления.

В этой статье: Ручная дрель | Сверлильный станок или дрели на пьедестале | Сверла | Руководство/таблица скорости сверления | Вывод

Ручная дрель

Доступны дрели нескольких различных типов, и мы начнем с наиболее распространенной ручной дрели. Они могут быть дополнительно разбиты на питание от сети или питание от батареи. Неудивительно, что качество сверл, доступных на рынке, довольно сильно различается, и стоит убедиться, что вы покупаете качественный продукт, независимо от того, какой тип вы покупаете.

Они могут быть дополнительно разбиты на питание от сети или питание от батареи. Неудивительно, что качество сверл, доступных на рынке, довольно сильно различается, и стоит убедиться, что вы покупаете качественный продукт, независимо от того, какой тип вы покупаете.

Задачи изготовления, как правило, заставляют наши сверла пройти через ад, и мы должны убедиться, что все, что мы покупаем, имеет несколько ключевых характеристик, которые гарантируют, что оно выдержит испытание временем.

Первое и, наверное, самое главное, это внутренние шестерни. Более дешевые легкие дрели изготовлены из инженерного пластика и имеют ограниченный срок службы. Более мощные дрели, как сетевые, так и беспроводные, оснащены качественными металлическими шестернями, которые продлевают срок службы дрели.

Благодаря последним достижениям в области аккумуляторных технологий, в наши дни на аккумуляторные дрели можно легко положиться при выполнении большинства работ в гараже или мастерской. Те же проблемы, связанные с временем автономной работы, что и у шлифовальной машины, также относятся и к аккумуляторной дрели, поэтому всегда полезно иметь запасной аккумулятор под рукой. Однако ручные дрели имеют свои ограничения.

Те же проблемы, связанные с временем автономной работы, что и у шлифовальной машины, также относятся и к аккумуляторной дрели, поэтому всегда полезно иметь запасной аккумулятор под рукой. Однако ручные дрели имеют свои ограничения.

Во-первых, это размер патрона, так как у большинства ручных дрелей максимальный размер патрона составляет 13 мм, что ограничивает размер используемого сверла. На заметку, некоторые из более дешевых сверл будут иметь патрон только 10 мм, что может быть очень ограниченным для наших целей, поэтому это определенно то, чего следует избегать при выборе подходящей дрели.

Во-вторых, мы не можем держать ручную дрель точно под углом 90° к заготовке. Для неглубоких отверстий это не является большой проблемой, но для более глубоких отверстий с более жесткими допусками это может оказаться проблемой. Хороший способ преодолеть это — подумать о добавлении дрели на пьедестале или сверлильного станка.

Сверлильный станок или станочные сверла

Сверлильные станки или станочные сверла доступны в отдельностоящей или более короткой настольной версии, и они обеспечивают большую гибкость в выборе размера отверстия, которое мы можем просверлить, а также точности готового отверстия. Сверло с пьедесталом особенно полезно при сверлении больших отверстий, поскольку заготовку можно жестко закрепить на столе, что важно не только для качества и точности готового отверстия, но и для вашей собственной безопасности.

Сверло с пьедесталом особенно полезно при сверлении больших отверстий, поскольку заготовку можно жестко закрепить на столе, что важно не только для качества и точности готового отверстия, но и для вашей собственной безопасности.

Этот тип сверла также подходит для сверл гораздо большего размера благодаря коническому шпинделю, и, как правило, вы также получаете повышенный крутящий момент, а также гораздо более точный контроль над скоростью вращения сверла.

С фактическим сверлом мы также должны рассмотреть сверла.

Сверла

Они доступны в различных формах, и для наших целей в автоспорте наиболее часто используемые сверла изготавливаются из быстрорежущей стали. Они имеют спиральную конструкцию с заостренным концом под углом 118° и цилиндрическим стержнем.

Сверла из нитрида титана также распространены, их можно узнать по золотому покрытию, и они считаются усовершенствованием сверл из быстрорежущей стали. Они имеют ту же форму и размеры, что и сверла из быстрорежущей стали, но обладают преимуществами покрытия из нитрида титана, которое может продлить срок службы сверла в 4–6 раз по сравнению с образцом из быстрорежущей стали.

Другим вариантом сверл является кобальт, который изготавливается из твердого сплава кобальта и быстрорежущей стали и обеспечивает высокую стойкость к истиранию для закаленных сталей, таких как нержавеющая сталь и хромомолибден.

Сверла для точечной сварки или сверла для листового металла похожи на наши обычные сверла из быстрорежущей стали, но заточены таким образом, что режут с плоской поверхностью.

Они очень удобны для снятия панелей, сваренных методом точечной сварки, без сверления основной панели насквозь.

Сверла с уменьшенным хвостовиком предлагают сверло большего размера, которое по-прежнему подходит для вашего обычного сверлильного патрона на 13 мм. Они предлагают универсальное решение для большего захвата вашей заготовки, чем обычно позволяет ваш патрон, но с ними нужно быть осторожным, чтобы они вращались в патроне, если они захватывают заготовку. Сверло, вращающееся в патроне, не только повредит сверло, но и повредит наш патрон, ограничивая его способность захватывать сверла меньшего размера диаметром менее 3 мм. Именно по этой причине большие промышленные сверла имеют конический хвостовик, называемый конусом Морзе. Это надежно и точно удерживает сверло на месте и позволяет надежно передавать полный крутящий момент двигателя на сверло.

Именно по этой причине большие промышленные сверла имеют конический хвостовик, называемый конусом Морзе. Это надежно и точно удерживает сверло на месте и позволяет надежно передавать полный крутящий момент двигателя на сверло.

Другим вариантом для создания отверстий большего размера является ступенчатое сверло, которое, как следует из его названия, поднимается от маленькой точки и позволяет нам сверлить поэтапно, пока мы не достигнем нужного размера. Эти ступенчатые сверла обычно покрыты нитридом титана, потому что в противном случае они могут выделять много тепла и довольно быстро изнашиваться.

Самая большая и самая плохая из них — кольцевая пила, которая часто используется в автоспорте и позволяет нам с легкостью вырезать большие отверстия в более тонких материалах. Кольцевая пила использует направляющее сверло на четверть дюйма, установленное в оправке, которая находит биметаллическое зубчатое внешнее кольцо для резки материала. Биметалл просто означает, что режущая поверхность покрыта закаленным материалом для повышения долговечности. Кольцевые пилы доступны отдельно или в комплекте и имеют диаметр до 125 мм.

Кольцевые пилы доступны отдельно или в комплекте и имеют диаметр до 125 мм.

При выборе комплекта кольцевой пилы может возникнуть соблазн выбрать более дешевый вариант, который обычно можно найти в автомобильных магазинах. Хотя цена может быть привлекательной, они, как правило, не соответствуют нашим требованиям к резке металла, и они не прослужат очень долго из-за их, как правило, некачественных методов производства и дешевых материалов, и это также может затруднить нам просверлите точное отверстие, так что цените свое время и приобретайте приличный набор или даже по одному за раз, когда / когда / если они вам понадобятся.

Важно понимать, что скорость, с которой вы работаете со своей дрелью, также оказывает большое влияние на срок службы вашего сверла, а также на качество готового отверстия.

Руководство по скорости дрели/Таблица

Чтобы упростить это и помочь вам начать работу, мы включили здесь простую таблицу, которую вы можете распечатать и положить рядом со своим сверлильным станком. Чтобы использовать эту таблицу, вам просто нужно выбрать материал, который вы сверлите, и рядом с материалом вы найдете рекомендуемую скорость резания. Затем вы можете обратиться к соответствующему столбцу скорости резания и двигаться вниз, пока не найдете конкретный размер сверла, который вы используете, и это даст вам рекомендуемое число оборотов в минуту.

Чтобы использовать эту таблицу, вам просто нужно выбрать материал, который вы сверлите, и рядом с материалом вы найдете рекомендуемую скорость резания. Затем вы можете обратиться к соответствующему столбцу скорости резания и двигаться вниз, пока не найдете конкретный размер сверла, который вы используете, и это даст вам рекомендуемое число оборотов в минуту.

Хотя это всегда будет хорошей отправной точкой y вы все равно можете обнаружить, что в зависимости от стиля сверления, которое вы используете, вам может потребоваться немного изменить окончательный оборот сверла.

В целом, чем точнее и жестче сверло поддерживается шпинделем, тем быстрее мы можем сверлить. С другой стороны, с более дешевыми и низкокачественными сверлильными станками шпиндель будет больше изгибаться или двигаться, и это может привести к тому, что наше готовое отверстие будет выглядеть слегка треугольным, если мы будем сверлить слишком быстро. Это можно ясно увидеть, если мы сравним количество движений, присутствующих в нашем собственном сверлильном станке, с тем, что мы можем увидеть в нашем сверлильном станке.

html

html