техника и виды шабрения для капитального ремонта и модернизации

При капитальном ремонте станочного оборудования, необходимо обеспечить соответствие геометрических параметров станка техническим требованиям по ГОСТ. Основные параметры плоскостности обеспечиваются шлифованием, там где шлифовка экономически или конструктивно нецелесообразна – применяется шабровка. Кроме обеспечения геометрической точности при помощи шабровки добиваются увеличения площади соприкосновения деталей, для более равномерной передачи нагрузки и уменьшения локального износа перемещающихся узлов.

В соответствии с требованиями нормативной документации, пятно контакта для трущихся базовых поверхностей должно быть не менее 60% для станков класса Н, П и не менее 80% для В,С,А.

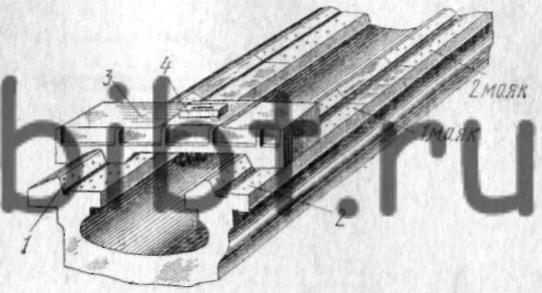

Рассмотрим технологический процесс на примере станины токарного станка

После плоскошлифовального станка станина попадает на сборочный стапель, где устанавливается на тумбу и для последующей сборки основных и вспомогательных узлов станка.

Что шлифуется:

1. Станина

2. Суппорт

3. Поперечный суппорт (ласточкин хвост и 2 нижних базовых плоскости)

4. Прижимные планки, клин

Что шабрится (при необходимости):

1. Основание под шпиндельную бабку

2. Суппорт

3. Поперечный суппорт, клин

4. Опоры ШВП

5. Основание задней бабки

6. Опоры гайки ШВП (крепление к суппорту)

Шабровка конкретных поверхностей производится в определенной последовательности, в зависимости от технологии и опыта исполнителя.

С помощью шабрения достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями

Шабрение происходит следующим образом:

1. В самом начале выявляются неровности. Это выполняется с помощью смежной гладкой эталонной поверхности. На выверенную поверхность изначально наносят краску.

2. После выявления неровностей необходимо с помощью шабера срезать все выпуклости. Шабровка разделяется на три этапа.

1 этап – это черновое шабрение. Черновое шабрение производится широким шабером с шириной режущего лезвия 20-30мм (рис.1)

Рис1.

При черновом шабрении толщина стружки, снимаемой за один проход, достигает величины в 0,02-0,05мм. Черновое шабрение считается выполненным, когда количество пятен краски при проверке, достигает 4 шт. на квадрат обрабатываемой поверхности со стороной 25мм.

После чернового шабрения идет 2 этап – получистовое. На данном этапе работа производиться шабером с шириной режущего лезвия от 12-до 20мм. (рис.2)

(рис.2)

Рис2.

При получистовом шабрении толщина стружки за один проход достигает 0,01-0,02 мм. Такое шабрение считается законченным, когда количество пятен на квадрат 25мм, будет достигнуто более 8 пятен.

После чего переходим к 3 этап – чистовое шабрение.

Чистовое шабрение выполняется узким шабером, с шириной лезвия 5-12мм. (рис. 3)

Рис3.

При чистовой шабровке толщина срезанной стружки за один проход достигает 0.005-0.01 мм. Чистовая шабровка считается законченной когда на обрабатываемой поверхности в квадрате 25 мм количество пятен достигает 25шт.

Технологию и все нюансы по шабрению рассказаны в видео ролике, по шабровке.

Результатом операций шлифования, сборки и шабрения узлов является обеспечение станком заданных в паспорте точностных характеристик, т. е. сдача cтанка представителю ОТК или Заказчика по геометрической точности.

е. сдача cтанка представителю ОТК или Заказчика по геометрической точности.

Сайт бизнес – Услуги

Ремонт металлообрабатывающих станков

- 1. Ремонт станины

- — замеры износа направляющих станины

- — шлифовка направляющих станины

- 2. Ремонт фартука

- — ремонт отверстий корпуса фартука

- — ремонт системы смазки

- — покраска внутренних поверхностей

- — замена бракованных деталей

- — замена подшипников

- 3. Ремонт каретки

- — восстановление нижних направляющих каретки в том числе с помощью наделок

- — шабрение нижних направляющих

- — шлифовка поверхностей под нижнюю часть суппорта

- — замена клиньев

- 4. Ремонт коробки подач

- — ремонт отверстий корпуса коробки подач

- — окраска внутренних поверхностей

- — замена отбракованных деталей и подшипников

- 5.

Ремонт электрооборудования

Ремонт электрооборудования- — ремонт электрошкафа

- — замена элементов электрооборудования, проводов

- — ремонт неисправных замков, запоров и блокировок открывания дверей

- — измерение сопротивления изоляции, заземления

- 6. Ремонт коробки скоростей

- — окраска внутренних поверхностей

- — замена отбракованных деталей

- — замена подшипников

- — ремонт шпинделей или изготовление новых

- — ремонт системы смазки

- 7. Ремонт суппорта

- — шлифовка и шабрение средней и верхней частей суппорта

- — изготовление комплекта деталей «винт-гайка», клина

- — замена подшипников

- — восстановление резцедержателя или изготовление нового

- 8. Ремонт задней бабки

- — шабрение плиты задней бабки по станине

- — шабрение корпуса задней бабки по плите

- — ремонт отверстия задней бабки

- — ремонт или замена пиноли

- 9.

Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта

Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта- — завтуливание отверстий заднего кронштейна с последующей расточкой под ходовой винт, ходовой вал, вал включения

- — ремонт ходового винта — прорезка резьбы с изготовлением маточной гайки или изготовление новой пары

- — ремонт ходового вала и вала включения или изготовление нового

- 10. Сборка станка

- 11. Проверка по нормам точности

- 1. Разборка станка, мойка и деффектовка узлов и деталей

- 2. Ремонт станины

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- 3. Ремонт консоли

- — ремонт отверстий корпуса

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением, установка наделок

- — замена изношенных деталей

- — замена подшипников

- — ремонт соединений винт-гайка

- — ремонт системы смазки

- 4.

Ремонт стола и салазок

Ремонт стола и салазок- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением, установка наделок

- — окрашивание внутренних поверхностей

- — ремонт соединений винт-гайка или замена на новые

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 5. Ремонт коробки скоростей

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- — ремонт шпинделя методом шлифования

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 6. Ремонт коробки подач и переключения

- — ремонт отверстий корпусов

- — окрашивание внутренних поверхностей

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 7.

Ремонт поворотной головки

Ремонт поворотной головки- — ремонт направляющих методом шабрения по станине

- — окрашивание внутренних поверхностей

- — ремонт шпинделя

- — замена подшипников

- — замена изношенных деталей

- — ремонт системы смазки

- 8. Ремонт хобота

- — ремонт направляющих методом фрезерования, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- 9. Ремонт серьг (при наличии)

- — ремонт направляющих методом шабрения по хоботу

- — ремонт отверстий методом расточки после ремонта станка

- 10. Ремонт электрооборудования

- — ремонт электрошкафа

- — замена неисправных элементов и плат

- — измерение сопротивления изоляции и заземления

- 11. Сборка станка

- 12. Проверка по нормам точности и жесткости

Для восстановления первоначальных параметров работы станка капитальный ремонт проводится в следующем объеме работ:

- 1.

Предремонтной осмотр и проверка станка, определение видов и объемов

работ.

Предремонтной осмотр и проверка станка, определение видов и объемов

работ. - 2. Подготовка станка к ремонту, снятие щитков и кожухов.

- 3. Разборка станка на узлы:

- – Магнитный стол;

- – Стол;

- – Суппорт крестовый;

- – Цилиндр;

- – Распределительная панель;

- – Механизм поперечной подачи;

- – Механизм продольного перемещения стола;

- – Механизм реверса стола;

- – Механизм автоматической и ручной вертикальной подачи;

- – Механизм продольного реверса стола;

- – Гидрокомуникации;

- – Гидроагрегат;

- – Колонна;

- – Станина;

- – Смазка;

- – Панель управления;

- – Система охлаждения.

- 4. Демонтаж электрооборудования.

- 5. Мойка узлов перед разборкой.

- 6. Разборка узлов на детали и комплектующие.

- 7.

Мойка деталей и комплектующих.

Мойка деталей и комплектующих. - 8. Дефектирование деталей и комплектующих.

- 9. Ремонт или замена изношенных деталей и комплектующих.

- 10. Восстановление направляющих узлов (шлифовка и шабровка).

- 12. Сборка узлов из деталей и комплектующих.

- 13. Составление станка из узлов и отдельных деталей.

- 14. Ремонт системы охлаждения, установки на станок.

- 15. Ремонт и монтаж электрооборудования.

- 16. Установка магнитного стола.

- 17. Испытание станка на холостом ходу и под нагрузкой.

- 18. Сдача станка Заказчику на площадях Исполнителя.

- 19. Окраска станка.

- 20. Возможен монтаж станка на площадях Заказчика.

- 21. Настройка, наладка и регулирование станка.

- 22. Испытание станка на холостом ходу под нагрузкой и в работе.

- 23. Испытание станка на точность, сдача его в эксплуатацию Заказчику

- 1. Очистка, мойка, разборка станка и его узлов, дефектовка.

- 2. Шлифовка пиноли шпинделя.

- 3. Изготовление втулок пиноли шпинделя.

- 4. Замена подшипников (шпиндельных, коробки скоростей и коробки подач).

- 5. Замена изношенных шестерен и валов.

- 6. Шабровка направляющих колонны и бабки.

- 7. Восстановление рабочей поверхности стола.

- 8. Ремонт механизма подъема стола.

- 9. Восстановление механизма перемещения бабки.

- 10. Установка масляного насоса, помпы и развода смазочно-охлаждающей жидкости.

- 11. Ремонт электрошкафа и электрооборудования.

Изготовление деталей с полным циклом механической и термической обработки

Полный цикл изготовления деталей и узлов: токарные, фрезерные, координатно-расточные, шлифовальные, заточные работы как на универсальных, так и на станках с ЧПУ, термообработка при необходимости, распиловка.

Токарно фрезерные работы – неотъемлемая часть обработки металла. Чтобы их осуществить, необходимо специализированное оборудование, позволяющее достичь максимальной точности, чтобы каждая деталь, каждый узел соответствовал чертежам, представленным заказчиком или инженером.

Стоимость изготовления деталей (узлов), услуг по металлообработке рассчитывается индивидуально в зависимости от сложности, используемого материала и объемов производства.

Соблюдаются допустимые пределы отклонений и нормы шероховатости изделий.

Ремонт редукторов, мультипликаторов

- Проведение предварительной диагностики для определения причин возникновения неисправности и способа их устранения.

- Очистка внутренних и внешних поверхностей от элементов коррозии, пыли и грязи, нанесение новых защитных покрытий.

- Разборка оборудования для замены поврежденных узлов и деталей. Устранение сколов и трещин корпусов.

- Восстановление шеек валов с последующей проточкой или шлифованием.

- Регулировка зазоров и обкатка установленных деталей.

- Восстановление посадочных мест подшипников корпуса.

Ремонт гидроцилиндров

Изготовление гидроцилиндра по образцу/чертежу. Восстановление гидроцилиндров, с использованием импортных комплектующих. Ремонт дешевле покупки нового на 40-50 %. Сжатые сроки выполнения работ.

Ремонт дешевле покупки нового на 40-50 %. Сжатые сроки выполнения работ.

Разборка

Разбираем гидроцилиндр по частям. Отдельно шток, гильзу, поршень очищаем от загрязнений, масла, песка и передаем на дефектоскопию.

Дефектоскопия

Проводим визуальный осмотр отдельных частей цилиндра, меряем нутромером корпус на неравномерную выработку, деформацию, шток проверяем на цилиндричность микрометром если нет визуальных повреждений.

Восстановление штока

Если имеются задиры на штоке проводим наваривание, шлифование и хромирование штока. В отдельных случаях проводим замену штока на новый если восстановить не удается. Заранее согласовав с заказчиком.

Замена уплотнителей и поршня

При ремонте обязательно проводим замену всех уплотнений, а так-же проверяем допустимый зазор между гильзой и поршнем. При нарушении норматива изготавливаем новый.

Восстановление гильзы

Проводим замер гильзы на износ и наличие задир на рабочей поверхности, выполняем восстановление. Если восстановить не возможно изготавливаем новую гильзу в соответствии норм и характеристикам цилиндра.

Если восстановить не возможно изготавливаем новую гильзу в соответствии норм и характеристикам цилиндра.

Сборка, испытание на стенде окраска

Собираем цилиндр, проверяем на плавность выдвижения и течь. Если цилиндр прошел испытание по заданным нормативам, то его окрашивают и упаковывают перед транспортировкой.

Ремонт машин, очистка и осмотр | Шабрение токарных станков/сохранение геометрии. | Практик-механик

чужой97pl

Пластик

- #1

Здравствуйте. Первая тема на этом форуме. У меня есть старый польский настольный токарный станок с сильно изношенной станиной. Шлифовка в моем регионе ужасно дорогая. все, что мне нужно спросить вас, как очистить, чтобы сохранить геометрию этой кровати.

Шлифовка в моем регионе ужасно дорогая. все, что мне нужно спросить вас, как очистить, чтобы сохранить геометрию этой кровати.

Моя первая идея – очистить призму № 5 и плоскую поверхность № 6, принадлежащую задней бабке. После этого установить на пластину задней бабки мини-ручку электродрель с фрезой и фрезой 1,3,4,2. Это только идея, но сделать ее стабильной будет довольно сложно.

У меня есть 2x 1 метр поверхностной палитры, циферблатный индикатор, много микрометров, но недостаточно знаний, как соскрести, а не сделать лом кровати

Я надеюсь, что кто-нибудь ответит на мой пост, потому что долгое время никто не мог мне помочь.

Привет из Польши

Пшемек

Хбжж

Чугун

- #2

Похоже, токарный станок не установлен или не выровнен, так что это будет первое, что нужно сделать

Вам нужно составить карту износа

Инструмент типа Kingway – это то, что мне нужно

Удачи

Люк Рикерт

Горячекатаный

- #3

Вам понадобится какая-нибудь длинная линейка (чугунная или гранитная). Вы можете сделать ее, используя поверочную пластину в качестве эталона из какого-нибудь непрерывнолитого чугуна, старого токарного станка, который вы разрезали, или что-то в этом роде. если вы не можете найти его локально. Вам также понадобится точный уровень.

если вы не можете найти его локально. Вам также понадобится точный уровень.

Учитывая, что у вас есть пластина с большой поверхностью, вы должны очистить нижнюю часть станины станка там, где она соприкасается с пластиной, и посадить всю станину на пластину и использовать это для поддержания горизонтального выравнивания плоских поверхностей и т. д., проверяя с помощью индикатора. Для другой ориентации, возможно, также есть непредусмотренная поверхность, которую можно использовать для выравнивания по оси кровати, или просто соскрести передний или задний край и основать все на этом. На обоих концах будут участки, которые не изношены, что полезно для выравнивания. В конечном счете, пока все параллельно, точные углы V не имеют значения, так как вам нужно будет соскоблить заднюю бабку и седло с станиной.

Хотя фрезерование путей выглядит привлекательно, это может быть больше проблем, чем пользы, в зависимости от того, сколько материала вам нужно удалить. Пути задней бабки не являются хорошим способом сделать это, поскольку у нее нет выступов, позволяющих ей скользить, удерживая ее внизу, но вы можете очистить две поверхности плоско и параллельно, затем прикрутить некоторые линейные направляющие (типа Hiwin) и использовать те, чтобы перемещать фрезерную головку, но это звучит как боль, если только вам не нужно удалить огромное количество материала, и эти рельсы не очень дешевы. какова общая длина кровати?

какова общая длина кровати?

эта тема может быть полезна

джанванрут

Титан

- #4

YouTube

посмотри этот сериал и он ответит на все твои вопросы

М.Б. Негле

Титан

Ремонт машин, очистка и осмотр | Статья 5914 очистка кровати… | Практик-механик

cbowen4

Пластик

- #1

У меня есть токарный станок Clausing 5914, который я купил довольно дешево несколько лет назад и пытаюсь восстановить. Теперь, прежде чем кто-либо еще почувствует необходимость указывать на это, да, я в полном бреду и пытаюсь поцарапать кровать. Плоскости имели падение около 8 тысяч, а V-образные ближе к 18 тысячам. Я начал соскребать верхние части плоских дорожек в качестве эталона, а затем я работал над очисткой плоских поверхностей. Я хотел получить представление о том, достаточно ли это хорошо.

Я не знаю, сколько передач, должно быть сотни, хотя я только недавно стал достаточно хорош, чтобы добиться реального прогресса. Я думаю, что это, вероятно, достаточно хорошо, чтобы перейти к V сейчас. Мысли?

Это в пределах примерно 2 десятых от конца до конца, исходя из верхних квартир и уровня настолько точно, насколько я могу это измерить. Это был медведь, чтобы царапать до этого момента. Я на самом деле работал над этим время от времени в течение многих лет. Я начал с ручного скребка. Затем мне нужно было что-то, чтобы правильно заточить ручной скребок. Потом я понял, что ручной скребок здесь бесполезен. Итак, я нашел подержанный Biax (с кучей инструментов!), Но я не добился большого прогресса, пока, наконец, около года назад не сделал алмазную точилку. Эти закаленные пламенем направляющие можно очистить только сверхострым твердосплавным лезвием и рассчитывать на заточку после каждого прохода.

Я на самом деле работал над этим время от времени в течение многих лет. Я начал с ручного скребка. Затем мне нужно было что-то, чтобы правильно заточить ручной скребок. Потом я понял, что ручной скребок здесь бесполезен. Итак, я нашел подержанный Biax (с кучей инструментов!), Но я не добился большого прогресса, пока, наконец, около года назад не сделал алмазную точилку. Эти закаленные пламенем направляющие можно очистить только сверхострым твердосплавным лезвием и рассчитывать на заточку после каждого прохода.

Я также очищаю переднюю грань в качестве опорной поверхности. Он не затвердевший, поэтому очень легко царапается! Если присмотреться, то можно увидеть, где пламенная закалка заканчивается под передней бабкой.

счастливчик7

Титан

- #2

Что случилось с (несколько сварливым) ответом Ричарда на OP?

Л7

медсар

Чугун

- #3

Я думал о том же. Он удалил его?

cbowen4

Пластик

- #4

Хотел бы я это увидеть. Сварливый или нет, я уверен, что это было проницательно. Он, конечно, знает свое дело (и то кое-что).

Сварливый или нет, я уверен, что это было проницательно. Он, конечно, знает свое дело (и то кое-что).

Признаюсь, это хобби. Мне просто нравятся эти токарные станки, и это продукт из Мичигана, и он примерно такого же возраста, как и я, поэтому я решил, что стоит попробовать. Вероятно, это неэффективное использование времени, но это было хорошее упражнение, и я думаю, что многому научился.

счастливчик7

Титан

- #5

Он критиковал ваш шабрение за то, что у вас слишком много ppi для ручного токарного станка, выдалбливание углов вашего твердосплавного сверла в станину токарного станка и вообще дребезжание ваших пропилов. Он также задавался вопросом, что вы использовали в качестве линейки для справки. Также интересовало, для чего нужны зажимы для дерева, и стоит ли станок ровно на твердой поверхности. Я ограничусь полезными частями его комментариев, и это все, что я помню, может быть, было что-то еще?

Он также задавался вопросом, что вы использовали в качестве линейки для справки. Также интересовало, для чего нужны зажимы для дерева, и стоит ли станок ровно на твердой поверхности. Я ограничусь полезными частями его комментариев, и это все, что я помню, может быть, было что-то еще?

Л7

cbowen4

Пластик

- #6

Не знал, что существует такая вещь, как слишком много ppi. Я думал, что вы всегда можете сделать поверхность более ppi, в основном это был вопрос решения, когда остановиться.

Да о раздолбайстве и болтовне. Я, конечно, получаю некоторые выдавливания по краям. Я пробовал всевозможные способы, но у меня недостаточно сил, чтобы предотвратить их все. У меня не так много места, поэтому токарный станок стоит у стены, и я могу добраться только до одной стороны, поэтому работа с другой стороны требует чего-то вроде йоги, и у меня нет такого большого контроля. Что касается болтовни, я не смог добиться большего, чем это. Biax просто хочет много болтать на этой твердой поверхности, и он всегда борется со мной. Я, конечно, открыт для предложений о том, как сделать лучше.

Я пробовал всевозможные способы, но у меня недостаточно сил, чтобы предотвратить их все. У меня не так много места, поэтому токарный станок стоит у стены, и я могу добраться только до одной стороны, поэтому работа с другой стороны требует чего-то вроде йоги, и у меня нет такого большого контроля. Что касается болтовни, я не смог добиться большего, чем это. Biax просто хочет много болтать на этой твердой поверхности, и он всегда борется со мной. Я, конечно, открыт для предложений о том, как сделать лучше.

У меня есть розовая пластина Starrett размером 2 на 36 дюймов. Да, это действительно 2 дюйма на 36 дюймов и около 8 дюймов в толщину. Находка на eBay. Я думаю, что это может быть сделано на заказ для какой-то компании. Когда я получил его, он все еще был в оригинальной упаковке, поэтому я не думаю, что он даже использовался. Он короче кровати, поэтому я выравниваю середину 36 дюймов, а затем выравниваю концы, чтобы они совпадали. На самом деле фотографии представляют собой три отпечатка, что является одной из причин некоторых надпечаток. а не наоборот. Я использую синий цвет Dykem Hi-spot. Я пробовал синий цвет Canode, но мне его труднее читать.

а не наоборот. Я использую синий цвет Dykem Hi-spot. Я пробовал синий цвет Canode, но мне его труднее читать.

Я знаю, что вы должны выравнивать с одного конца, но я полагаю, что важнее всего уровень посередине. Левый 12-дюймовый в основном находится под передней бабкой, а правый 12-дюймовый я редко работаю над чем-то достаточно длинным, чтобы использовать его.

cbowen4

Пластик

- #7

Станина станка стоит на своей обычной подставке, которая стоит на бетонном полу. Он довольно тяжелый, поэтому не двигается.

Я соскребаю передний край путей в качестве ориентира. Я сделал приспособление под прямым углом, которое вы видите посередине, это плоская алюминиевая пластина. Поскольку поверхность плоская с обеих сторон, я могу установить ее на это и знать, что маркировка вертикальная. Я прикрепил эти зажимы с каждой стороны, чтобы пометить концы, чтобы было на что положить конец поверхности. Они были просто удобны, быстро и легко зажимались там. Поверхностная пластина немного тяжелая, и это помогает не держать ее постоянно, и я могу сосредоточиться на том, чтобы она была плоской на этой эталонной пластине.

Я сделал приспособление под прямым углом, которое вы видите посередине, это плоская алюминиевая пластина. Поскольку поверхность плоская с обеих сторон, я могу установить ее на это и знать, что маркировка вертикальная. Я прикрепил эти зажимы с каждой стороны, чтобы пометить концы, чтобы было на что положить конец поверхности. Они были просто удобны, быстро и легко зажимались там. Поверхностная пластина немного тяжелая, и это помогает не держать ее постоянно, и я могу сосредоточиться на том, чтобы она была плоской на этой эталонной пластине.

Квартира сбоку была очень удобной. Когда я очистил верхние плоскости, я использовал блок 2-4-6, установленный на вершинах направляющих, чтобы плита оставалась идеально вертикальной и ровной на направляющих.

Другое Брат

Горячекатаный

- #8

Я буду следить за этой темой, так как у меня есть два токарных станка Clausing 5914. Один я использую почти каждый день, а другой я полностью разобрал, ожидая восстановления. Я никогда даже не думал о том, чтобы соскоблить закаленные пламенем пути. Я недалеко от вас, если вам когда-нибудь понадобятся инструменты для очистки, к северу от Флинта. В настоящее время я бесплатно восстанавливаю коленную мельницу Bridgeport серии 1 для друга, лол. Просто взимаю с него плату за запчасти, купленные в H&W. Установка нового Рулона, чистка седла/стола и замена всех изношенных деталей.

Дэрил

М.Б. Негле

Титан

- #9

cbowen4 сказал:

Станок токарного станка стоит на своей обычной подставке, которая стоит на бетонном полу. Он довольно тяжелый, поэтому не двигается.

Я соскребаю передний край путей в качестве ориентира. Я сделал приспособление под прямым углом, которое вы видите посередине, это плоская алюминиевая пластина. Поскольку поверхность плоская с обеих сторон, я могу установить ее на это и знать, что маркировка вертикальная. Я прикрепил эти зажимы с каждой стороны, чтобы пометить концы, чтобы было на что положить конец поверхности. Они были просто удобны, быстро и легко зажимались там. Поверхностная пластина немного тяжелая, и это помогает не держать ее постоянно, и я могу сосредоточиться на том, чтобы она была плоской на этой эталонной пластине.

Квартира сбоку была очень удобной.

Когда я очистил верхние плоскости, я использовал блок 2-4-6, установленный на вершинах направляющих, чтобы плита оставалась идеально вертикальной и ровной на направляющих.

Нажмите, чтобы развернуть…

Имейте в виду, что с твердой поверхностью, на которой стоит кровать, ее нужно выровнять (я думаю, что Ричард тоже имел в виду это). Подумайте, сколько мы вложили в выравнивание всего токарного станка, чтобы сделать точный рез, поэтому, начиная с выровненной отливки станины, вы можете сократить объем работы, которую вам нужно выполнить. Я считаю, что лучше всего делать много измерений и никогда не делать предположений, но В ОБЩЕМ большинство, если не весь материал, который вы удалите, будет из-за износа, и исходные заводские поверхности являются вашими ориентирами.

IMO иметь высокий PPI — это хорошо, но помимо вашей гордости за работу, лучше всего стремиться к допускам, для которых была создана машина (20 PPI). Очки действительно выглядят немного маленькими, но у вас хорошее начало.

cbowen4

Пластик

- #10

МБ Негле сказал:

Имейте в виду, что с твердой поверхностью, на которой стоит кровать, ее необходимо выровнять (я думаю, что Ричард тоже имел в виду это).

Нажмите, чтобы развернуть…

Это уровень. Кровать прикручена к подставке, а на ножках у меня есть выравнивающие подушечки. У меня есть уровень машиниста и один из этих электронных уровней Digi-Pas, и он ровный с обоих концов и от начала до конца с точностью до 2 десятых на фут.

Ремонт электрооборудования

Ремонт электрооборудования Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта

Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта Ремонт стола и салазок

Ремонт стола и салазок Ремонт поворотной головки

Ремонт поворотной головки Предремонтной осмотр и проверка станка, определение видов и объемов

работ.

Предремонтной осмотр и проверка станка, определение видов и объемов

работ. Мойка деталей и комплектующих.

Мойка деталей и комплектующих.

Когда я очистил верхние плоскости, я использовал блок 2-4-6, установленный на вершинах направляющих, чтобы плита оставалась идеально вертикальной и ровной на направляющих.

Когда я очистил верхние плоскости, я использовал блок 2-4-6, установленный на вершинах направляющих, чтобы плита оставалась идеально вертикальной и ровной на направляющих.