Механическая полировка металла до зеркального блеска: преимущества и особенности

Полированные металлоизделия ценятся за эстетичный декоративный блеск и отличные эксплуатационные свойства. При правильной обработке металл становится похожим на зеркало, коэффициент отражения достигает 95 %. Гладкая поверхность имеет высокую коррозионную стойкость — здесь практически нет неровностей, где могут скапливаться агрессивные загрязнения.

Способы полировки и их особенности

Полировка металла — финишная обработка изделий, при которой с поверхности снимается тончайший слой материала. Обработка проводится механическим, химическим, электрохимическим или электролитно-плазменным методом.

При химическом и электролизных способах поверхность металла сглаживается за счет химических и электрохимических реакций. Качество полировки зависит от многих факторов. Как минимум необходимо неукоснительно соблюдать технологию — рецептуру раствора, равномерность и время воздействия. Агрессивные химикаты приводят к быстрому износу гальванических ванн, а отработанные растворы требуют специальной утилизации. Электролизные процессы энергоемкие. Все это увеличивает стоимость работ. Поэтому методы актуальны для полировки металлоизделий в крупных промышленных масштабах.

Агрессивные химикаты приводят к быстрому износу гальванических ванн, а отработанные растворы требуют специальной утилизации. Электролизные процессы энергоемкие. Все это увеличивает стоимость работ. Поэтому методы актуальны для полировки металлоизделий в крупных промышленных масштабах.

Механическая полировка металла наиболее выгодная. Затраты энергии минимальны, для обработки нужен простой полировальный станок или ручная машинка, насадки разной жесткости и абразивные пасты. Качество зеркальной поверхности зависит только от профессионализма мастера. Единственный минус — трудоемкость, поэтому метод используется для обработки металлоизделий в малых и средних объемах.

При механической полировке к материалам предъявляется ряд требований.

Требования к полируемым металлоизделиям

Полировка подходит для неокрашенного металла без анодной обработки. Поверхность должна быть относительно гладкой без расслоений, включений, ржавых пятен и крупных дефектов, например, глубоких царапин и рисок. Допустимые неровности:

Допустимые неровности:

- пузыри, плены, кратеры, раковины — до 0,01 мм;

- задиры, заусенцы, налипы — до 0,03 мм;

- поперечные и продольные следы от матрицы — до 0,005 мм.

Этапы и нюансы механической полировки металла

- Грубая шлифовка твердой войлочной насадкой для удаления основных дефектов.

- Устранение микроцарапин при помощи средне- и мелкозернистой наждачки.

- Зеркальная полировка металла мягким войлоком с использованием полироли.

- Очистка поверхности от остатков полирующей пасты и жирных пятен.

- Нанесение защитного антиокислительного покрытия.

У механической полировки много тонкостей. Например, для обработки больших фигурных изделий применяются абразивные ленты, а плоскости и детали средних и мелких размеров полируются войлочными кругами. Грубая обработка выполняется жесткими кругами. Промежуточная полировка — мягкими кругами или наждачной бумагой №80 и меньшей зернистости. Доводка до зеркального глянца — х/б кругами и мягкими кожаными шайбами.

Важно двигать круг по правильной траектории. Полировка плоских поверхностей выполняется от середины. Условные четверти обрабатываются поочередно поперек и вдоль. Угол наклона круга меняется — 30° в начале полировки, затем 45 и 60. Цилиндры, шары, конусы обрабатываются под наклоном, рекомендованные движения круга — вправо и влево.

Качество во многом зависит от скорости вращения и удельного давления круга. Для первичной и промежуточной полировки подходит высокая частота вращения (около 2800 оборотов в минуту), доведение до зеркального блеска проводится на более низких скоростях. Большое удельное давление повышает интенсивность процесса, но после определенного предела качество обработки снижается. Также при выборе давления и скорости нужно учитывать материал. К примеру, сталь полируется при давлении круга 1–2 МПа и при окружной скорости 30–35 м/с, а для алюминия и его сплавов нужно давление 0,1–0,4 МПа и скорость 18–22 м/с.

Для каждого этапа полировки подбираются специальные пастообразные составы с определенной основой и тонкостью абразивного порошка. Наиболее распространенные основы — парафин, стеарин, олеиновая кислота, техническое сало. Абразивы — оксиды железа, хрома, олова и других металлов, а также природные вещества (мел, тальк, венская известь). Профессионалы используют как готовые пасты, так и композиции. У каждого свои проверенные рецепты, с помощью которых удается ускорить работу и улучшить глянец поверхности.

Наиболее распространенные основы — парафин, стеарин, олеиновая кислота, техническое сало. Абразивы — оксиды железа, хрома, олова и других металлов, а также природные вещества (мел, тальк, венская известь). Профессионалы используют как готовые пасты, так и композиции. У каждого свои проверенные рецепты, с помощью которых удается ускорить работу и улучшить глянец поверхности.

Когда применяется полировка металла

Изделия с зеркальной полировкой востребованы везде, где нужен декоративный эффект и/или высокие эксплуатационные характеристики. Полируется профиль, листовой металл, трубы, фурнитура и прочие металлоизделия. Среди автомобилистов ценятся колесные диски с зеркальной полировкой. Они такие же блестящие, как диски с хромированным покрытием. В дополнение отличные антикоррозийные свойства и высокая ремонтопригодность. Дефекты устраняются локально, для восстановления цвета отлива не нужно обрабатывать всю поверхность.

Красивый декор и долговечную защиту обеспечивает только качественная зеркальная полировка. Не стоит браться за работу, если нет специальных знаний и навыков. Обращаться к кустарям тоже не вариант — опыт мастера неизвестен, нет гарантии качества. Поэтому заказывать зеркальную полировку лучше у профессионалов.

Не стоит браться за работу, если нет специальных знаний и навыков. Обращаться к кустарям тоже не вариант — опыт мастера неизвестен, нет гарантии качества. Поэтому заказывать зеркальную полировку лучше у профессионалов.

Полировка металла в NAYADA

Наша компания выполняет профессиональную полировку металла, в том числе до зеркального блеска. Используем механический метод, поэтому цены выгодные. Работаем с 2003 года, опыт мастеров — тысячи отполированных металлоизделий.

Полируем простые и фигурные детали — листы, профиль, трубы, фурнитуру. Принимаем заказы любой сложности. Даем гарантию. Доставляем готовые изделия по Москве и области. Можем организовать доставку в любой регион с помощью надежной транспортной компании.

Обращайтесь, если нужна качественная механическая полировка металла до зеркального блеска. Заказать услугу можно по телефону или через форму обратной связи. Если есть вопросы, напишите сообщение в чат.

Для чего нужна шлифовка металла? Назначение, виды, станки

Шлифовка металлических изделий представляет собой технологическую операцию, в процессе которой часть материала ликвидируется с поверхности, подлежащей обработке. Этот метод финишной отделки металлоизделий считается эффективным и производительным. С ее помощью достигается точность заданных размеров, правильная геометрия и высокое качество.

Этот метод финишной отделки металлоизделий считается эффективным и производительным. С ее помощью достигается точность заданных размеров, правильная геометрия и высокое качество.

Основные виды шлифования

Различают несколько способов выполнения работ, от которых зависит форма поверхности, обрабатываемой специалистом.

- Плоская шлифовка металла . Ее делают на плоскости стола или специальной плите, все зависит от заготовки, которую обрабатывают.

- Профильная. Шлифовка поверхности металла с образующей в виде неровной линии. Часто кулачки вала обладают не круглой, а иной формой, а их поверхность подвергнута прошлифовке на установке специального типа.

- Круглая наружная. Здесь происходит взаимное смещение круга и металлической заготовки вдоль оси, ставится смещение поперечной оси для того, чтобы задать детали нужный диаметр и степень шероховатости. Этот метод применяют для втулок, валов и т.

п.

п. - Круглая внутренняя. Рассчитана на обрабатывание поверхностей формы цилиндра или конуса, которые находятся под наружными сторонами деталей. Для этого используются внутришлифовальные станки, где обрабатываются цанга, шпиндели и др.

- Безцентровая

- Шлицешлифование. Один из видов, выполняемый на спецоборудовании. Его применяют для быстрой обработки валов, которые имеют шлицевое соединение.

- Зубошлифование. Используется в области машиностроения. С его помощью шлифуют зубчатые колеса, изготовленные из закаленной стали.

- Резьбошлифование. Рассчитано на обработку резьбовых элементов, осуществляется посредством абразивного оборудования. Его используют для получения поверхности винтов высокого качества.

- Глубинная. Ее используют для профильных работ. Обработку осуществляют с большими глубинами, а сами подачи, которые называют продольными, малы. Она применяется к канавкам в сверлах, гребенках; для различной топливной аппаратуры.

- Совмещенная. Представляет собой обработку сразу нескольких частей изделий на оборудовании.

В зависимости от выбранного варианта в итоге получают разные результаты, поэтому для обработки важно выбрать правильную установку и способ.

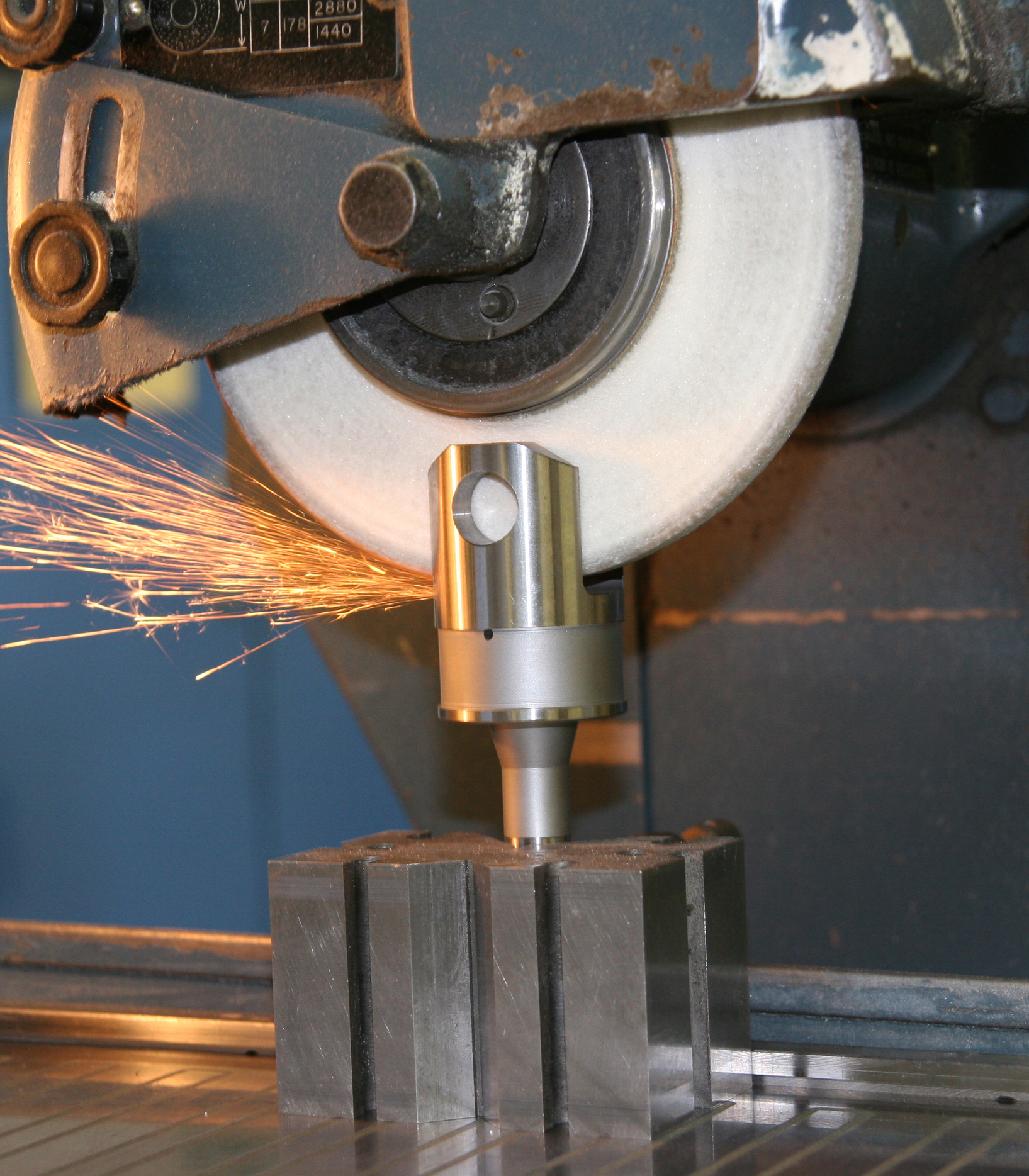

Шлифовальные станки

Такие станки можно увидеть повсеместно на заводах, ведь промышленность находится в постоянном развитии, а значит требуется современное и высокотехнологичное оборудование.

Шлифовальный станок – универсальная установка, которая предназначена для различных процессов, в том числе шлифовка, заточка, полировка металлоизделий и др. Главная задача заключается в качественном и эффективном обрабатывании металлоизделий на финишном этапе их изготовления.

Шлифовальные установки позволяют провести:

- снятие с поверхности детали краску или аналогичное покрытие;

- разрезание заготовки;

- заточку режущих элементов;

- создание точной и ровной геометрической формы.

Полировка и шлифование делают поверхность гладкой и полностью очищенной. Такие станки применяются в работе не только с металлом, но и деревом, стеклом и другими материалами.

Если вам нужна шлифовка деталей – обращайтесь в Ленинградский завод металлоизделий.

Наши специалисты проведут все шлифовальные работы, в вы получите качественный результат по оптимальной стоимости. Мы всегда учитываем пожелания заказчика, выполняем все в соответствии с требованиями и стандартами. Мы предлагаем различные виды шлифовки, познакомиться с которыми можно на сайте. Если возникли вопросы – переходите в раздел «Контакты», где указаны телефоны для связи и адрес местоположения завода.

Шлифовка и полировка металла, отверстий в металле, деталей в СПб

Шлифовка металла — процесс обработки изделий из различных сплавов с использованием абразивного материала. Эта процедура позволяет достичь наилучшей точности размеров, придать обрабатываемой поверхности гладкость и устранить дефекты, образующиеся в процессе производства изделия. Наиболее распространенными дефектами такого плана являются раковины, царапины, а также следы от шлака и тепловой обработки. Шлифовку применяют для плоских, конических овальных, цилиндрических, зубчатых и прочих поверхностей. При этом обрабатываться может как наружная, так и внутренняя сторона заготовки, кроме того, этот способ подходит для изготовления точной резьбы.

Эта процедура позволяет достичь наилучшей точности размеров, придать обрабатываемой поверхности гладкость и устранить дефекты, образующиеся в процессе производства изделия. Наиболее распространенными дефектами такого плана являются раковины, царапины, а также следы от шлака и тепловой обработки. Шлифовку применяют для плоских, конических овальных, цилиндрических, зубчатых и прочих поверхностей. При этом обрабатываться может как наружная, так и внутренняя сторона заготовки, кроме того, этот способ подходит для изготовления точной резьбы.Виды шлифовки

Существует несколько разновидностей шлифовальных работ, среди которых наиболее часто встречаются следующие:

- Плоская шлифовка металла. Обработка отдельных поверхностей, которые должны быть сопряжены друг с другом. В этом случае работы проводятся торцом либо периферийной частью инструмента. Такой вариант подходит для плоских поверхностей любой формы и размера.

- Бесцентровое шлифование.

Главная особенность этого способа заключается в том, что деталь не закрепляется традиционным способом. Опорой для нее служит скошенный нож, с обеих сторон которого расположены круги для шлифовки металла. К его плюсам можно отнести хорошую производительность и возможность обрабатывать заготовку с точностью вплоть до 2.5 мкм.

Главная особенность этого способа заключается в том, что деталь не закрепляется традиционным способом. Опорой для нее служит скошенный нож, с обеих сторон которого расположены круги для шлифовки металла. К его плюсам можно отнести хорошую производительность и возможность обрабатывать заготовку с точностью вплоть до 2.5 мкм. - Круглая шлифовка. Применяется к металлическим деталям с круглым сечением, отверстиям, а также поверхностям, имеющим цилиндрическую и коническую форму.

- Зубошлифование. Используется для финишной обработки зубчатых колес, шлицевых и резьбовых элементов. В этом случае требуются насадки для шлифовки металла специфической формы

- Хонингование. Служит для обработки отверстий, и обеспечивает шероховатость поверхности в пределах 0.24 — 0.4 мкм. Эта операция выполняется как на горизонтальных, так и на вертикальных станках посредством специальных абразивных брусков. Бруски в процессе работы совершают как поступательные, так и вращательные движения.

Используемые абразивы

Основой любого инструмента для шлифовки и полировки металла является абразив, состоящий из зерен, которые связаны особым составом. Именно от размера таких зерен зависит шероховатость обработанной поверхности после проведения шлифовки. Наиболее распространены следующие формы абразивных инструментов: круги, валы, листы на тканевой либо бумажной подложке, ленты.

Как отполировать камень до блеска в домашних условиях. Как отполировать металл в домашних условиях. Полировка металла до зеркального блеска своими руками.

ГлавнаяПолКак отполировать камень до блеска в домашних условиях

Как полировать камень

Полирование – это заключительный процесс в обработке камня, в результате которого его поверхность приобретает зеркальный блеск, выявляется рисунок, цвет и структура породы. Как правило, камень полируют специальными приборами и в несколько этапов.

Спонсор размещения P&G Статьи по теме “Как полировать камень” Как обработать алмаз Как определить подлинность агата Как отличить настоящие камни от подделокИнструкция

1

Прежде чем отполировать камень, надо выполнить его шлифовку, чтобы убрать все следы после резки камня. Шлифование можно разделить на три операции: обдирка (грубая шлифовка), шлифовка и доводка – лощение. Если у вас нет станка для обработки камней, сделайте шлифовку на стекле.

Шлифование можно разделить на три операции: обдирка (грубая шлифовка), шлифовка и доводка – лощение. Если у вас нет станка для обработки камней, сделайте шлифовку на стекле.

2

Для этого возьмите стекло (толщиной 6-10 мм), на него насыпьте абразивный порошок, смочите его водой и сделайте шлифовку круговыми движениями. Также для шлифовки вы можете использовать мелкозернистую наждачную бумагу. Если будете шлифовать камень на станке, то используйте круг из чугуна, свинца или меди. Проследите, чтобы поверхность этих кругов была ровной и гладкой.

3

Чтобы сделать полировку на станке, снимите планшайбу, затем защитный (пластмассовый) корпус и тщательно с мылом и щеткой вымойте их. Очищенные детали установите вновь на место, полировальный круг закрепите, насыпьте на круг щепотку порошка, смочите водой порошок и разотрите его по кругу. В качестве полировальных порошков можете использовать алюминий, цинк, оксид хрома, алмазную пыль. Включите мотор и отполируйте камень. Но для полировки камня на станке вы можете использовать фетр, войлок или сукно.

Но для полировки камня на станке вы можете использовать фетр, войлок или сукно.

Сделайте из этих материалов круги толщиной 10-20 мм и наклейте их на чугунную планшайбу шеллаком, сургучом, смесью сургуча с канифолью или гудроном, но проложите между металлом и полированным материалом листовую резину. Перед полировкой фетровые, войлочные, суконные круги слегка увлажните. Во время шлифовки или полировки, камень подносите и прижимайте осторожно, движение руки должно быть направлено против вращения круга.

4

Если вам надо отполировать твердые камни, такие как гранит, яшма, используйте круги, сделанные из древесины ольхи, осины, тополя или бука. Но следите, чтобы они вращались со скоростью 200 оборотов в минуту, так как при низкой скорости полировка получается лучшего качества. Камни одного и того же вида обладают разной полировочной способностью. Для каждого камня необходимо подбирать индивидуальное количество и сочетание порошков, скорость вращения диска, силу давления.

5

Чтобы проверить качество полировки камня, отполированную поверхность протрите чистой тряпочкой, встаньте возле включенной электрической лампы и попытайтесь на поверхности камня найти отражение волоска горящей лампы. Если отражение видно – значит полировка прошла успешно.

Если у вас нет полировальных инструментов, то полировку камня замените лакировкой с использование бесцветного лака.

Как простоmasterotvetov.com

Как выполняется обработка камней?

#1

Несмотря на то, что работа с камнем сложна и требует не только физической силы, но и профессиональных инструментов, она может проводиться в домашних условиях. Начинается обработка камней всегда с тщательной очистки того, что накопилось за много лет на поверхности камней. Как правило, для начала обработка камня производится водой, щетками, скребками и различной степени агрессивности моющими средствами. Это помогает снять первичный налет грязи, а для того, чтобы удалить с камня налет извести или кальцита используются более серьезные соединения, такие как соляная или щавелевая кислота. Каждый камень является неповторимым, так как это произведение природы, и поэтому важно для любого из них выбрать правильный подход.

Каждый камень является неповторимым, так как это произведение природы, и поэтому важно для любого из них выбрать правильный подход.

#2

Обработка должна показать всю природную красоту камня, иногда для этого его приходится резать или долго полировать. Принимать решение о разрезании особенно нелегко, так как часто камни полностью закрыты, и нельзя угадать, с какого ракурса узор внутри будет более выгодным. Эти навыки приходят только с опытом, но аккуратно обращаться с камнем можно научиться гораздо раньше. То, как необходимо обращаться с камнем, определяется прежде всего его твердостью, вязкостью, хрупкостью и неоднородностью свойств. Наиболее неоднородный минерал — слюда, поэтому ее обработка в разном направлении оказывается различной. Обработка камня в домашних условиях может включать в себя резку, обточку, шлифовку, полировку и резьбу по камню. Режется камень чаще всего алмазным тонким диском, так как кромка режущего инструмента должна быть тверже минерала.

#3

Также можно резать камень и мягкими металлами, с условием если к месту разреза будет подаваться растворенный с водой абразив. Но алмазные пилы во много раз ускоряют процесс и позволяют минимизировать потерю распиливаемого камня. Чтобы избежать в процессе растрескивания камня от высокой температуры, вызванной трением, используются охлаждающие жидкости. На промышленных герметично закрывающихся станках используется керосин, но в домашних условиях он огнеопасен и удобнее вместо него взять воду с растворенной в ней содой. Если есть возможность и желание, дома можно собрать миниатюрный станок для резки камня, но также можно воспользоваться алмазными пилками или пилой-болгаркой. В целях безопасности необходимо надевать защитную маску и очки при работе, а помещение проветривать.

Но алмазные пилы во много раз ускоряют процесс и позволяют минимизировать потерю распиливаемого камня. Чтобы избежать в процессе растрескивания камня от высокой температуры, вызванной трением, используются охлаждающие жидкости. На промышленных герметично закрывающихся станках используется керосин, но в домашних условиях он огнеопасен и удобнее вместо него взять воду с растворенной в ней содой. Если есть возможность и желание, дома можно собрать миниатюрный станок для резки камня, но также можно воспользоваться алмазными пилками или пилой-болгаркой. В целях безопасности необходимо надевать защитную маску и очки при работе, а помещение проветривать.

#4

Камень, который необходимо обработать, крепко зажимают в тиски на столе или другой удобной мастеру поверхности. Чтобы не повредить столешницу, снизу необходима подложка, после этого тиски крепко затягивают, так как непрочно закрепленный камень может привести к порче инструмента. Емкость с водой должна быть в шаговой доступности, чтобы смыть при появлении грязь и охлаждать камень. Напильником на камне проводится предварительная борозда, после чего по ней начинается распиливание. Иногда один камень требует нескольких разрезов, и предварительно нужно решить, как выполнить их с наименьшими затратами. Сложнее всего распиливать камень вдоль, делая плоские кабошоны. Когда до окончания работы остается немного, необходимо проявлять наибольшую аккуратность, чтобы не обломить камень.

Напильником на камне проводится предварительная борозда, после чего по ней начинается распиливание. Иногда один камень требует нескольких разрезов, и предварительно нужно решить, как выполнить их с наименьшими затратами. Сложнее всего распиливать камень вдоль, делая плоские кабошоны. Когда до окончания работы остается немного, необходимо проявлять наибольшую аккуратность, чтобы не обломить камень.

#5

Нередко бывает, что на последних миллиметрах работы заклинивает пилку, особенно при ручной обработке. Чтобы неловким движением не сломать камень, нужно осторожно вытащить его из тисков и такими же осторожными движениями высвободить пилку. Для избежания этой ситуации можно пилить поочередно с двух сторон до середины, так меньше вероятности отколоть угол и сломать неоконченную работу. Зачистка срезов тоже требует немало времени и сил, для этой работы потребуется наждачная бумага самой грубой фракции. Ею срез обрабатывают до тех пор, пока не исчезнут наиболее глубокие царапины и вмятины. При необходимости этой же бумагой сглаживается боковая, и противоположная стороны обрабатываемого камня. Работа с наждачной бумагой также требует постоянного смачивания камня, и иногда проводится непосредственно в емкости с водой.

При необходимости этой же бумагой сглаживается боковая, и противоположная стороны обрабатываемого камня. Работа с наждачной бумагой также требует постоянного смачивания камня, и иногда проводится непосредственно в емкости с водой.

#6

После того как крупные царапины и неровности сглажены при помощи грубой наждачной бумаги, камень протирают мягкой тканью и исследуют на предмет более мелких неровностей и сколов. Такие шероховатости требуют обработки более тонкой наждачной бумагой, после чего камень снова моется, протирается мягкой тканью и исследуется при хорошем освещении для выявления мелких дефектов. Используя всякий раз более мелкие наждачные бумаги вплоть до нулевки, необходимо полностью выровнять камень, не оставив на нем царапин, шероховатостей, вмятин и выпуклостей. Наждачная бумага нулевого номера полирует камень, придавая ему блеск. Перед окончательной полировкой требуется проверить камень очень тщательно, так как в трещинки и царапины может забиться паста ГОИ, испортив весь результат. Окончательная полировка выполняется войлоком или фетром.

Окончательная полировка выполняется войлоком или фетром.

#7

Быстрее и удобнее полировать при помощи станка с крутящимся валом, на который выдавливается небольшое количество пасты ГОИ. Камень в течение некоторого времени поворачивается по отношению к станку разными сторонами и полировка происходит сравнительно быстро. Вручную работа выполняется таким же образом, но времени будет потрачено значительно больше, так как полировать камень вручную не слишком удобно. Можно для полировки также закрепить камень неподвижно, а работу вести при помощи дрели или шуруповерта с соответствующим приспособлением. Этот этап работ называется полировкой, или лощением, и он необходим при самостоятельной обработке камня. Полировка закрывает имеющиеся микроотверстия, при наличии которых камень быстрее разрушается.

uznay-kak.ru

Как отполировать металл в домашних условиях. Полировка металла до зеркального блеска своими руками.

ПОИСК ПО САЙТУЧИСТКА МЕТАЛЛОВ

1. ЧИСТКА ЗОЛОТА

ЧИСТКА ЗОЛОТА

а) Золотые кольца очистить от йодных пятен можно, погрузив кольцо на четверть часа в раствор из 1 чайной ложки гипосульфита на стакан воды.

б) Чистка матового золота. Берут 80 белильной извести, 70 двуугленатровой соли и 20 поваренной. Облив смесь 3 – ми кружк. дистиллир. воды, ее сохраняют в закупоренных бутылках. Почерневшие предметы кладутся в чашку и обливаются предварительно взболтанною жидкостью и оставляются в покое на некоторое время. Иногда смесь подогревают. Вынув предметы, вытирают, споласкивают спиртом и кладут в опилки для просушки.

Похоже на медные листы. Если по какой-то причине нам нужно рисовать, солнечные ожоги используются для верхних слоев радиаторов или краски на крышах из листового металла и для объектов, которые не так сильно подвержены изменениям температуры, обычных цветов для металлических или универсальных цветов достаточно. Но мы не забываем об идеальном обезжиривании и грунтовке.

Для окраски радиаторов это относится и к окраске медных труб центрального отопления: фундаментному и верхнему слою и выбору покрытий, которые допускают изменения температуры и не изменяют оттенок из-за более высоких температур. На установленных радиаторах мы можем использовать распылительную краску, но это непрактично. С одной стороны, специальная краска для распыления, подходящая для радиаторов, производится в ограниченном количестве, а с другой стороны, лучше использовать щетки, особенно так называемый шпатель, который мы получаем повсюду, и нам не нужно обогащать радиатор, чтобы мы не окрашивали спрей краской.

На установленных радиаторах мы можем использовать распылительную краску, но это непрактично. С одной стороны, специальная краска для распыления, подходящая для радиаторов, производится в ограниченном количестве, а с другой стороны, лучше использовать щетки, особенно так называемый шпатель, который мы получаем повсюду, и нам не нужно обогащать радиатор, чтобы мы не окрашивали спрей краской.

в) Золотые предметы чистятся порошком, состоящим из 16 мела, 6 1/2 глины, 4 свинцовых белил, 1 1/2 магнезии и 1/2 кровавика, или из 80 окиси железа (колькотара) и 30 нашатыря.

2. ЧИСТКА СЕРЕБРА

а) Серебряные изделия можно чистить кладя их на несколько минут в горячий водный раствор винного камня (кремортартар) и затем тщательно протирая замшей.

Цветные металлы обычно не мажут, потому что они создают свой собственный защитный слой и характерную окраску при окислении. Немного отличается оцинкованный листовой металл, где цинковое покрытие защищает сталь только в течение определенного периода времени, в зависимости от агрессивности окружающей среды. Однако при использовании новых листов с оцинкованным покрытием некоторые цвета могут иметь проблему, поэтому стоит оставить лист на некоторое время для окисления. Наконец, смойте водой и дайте поверхности высохнуть.

Однако при использовании новых листов с оцинкованным покрытием некоторые цвета могут иметь проблему, поэтому стоит оставить лист на некоторое время для окисления. Наконец, смойте водой и дайте поверхности высохнуть.

Алюминий очень трудно окрашивать, цвет плохо удерживается на нем. Если по какой-то причине нам придется рисовать алюминиевые предметы, мы выбираем специальные цвета, упомянутые на упаковке. Тема не берется ни с одной из книг и не подлежит копированию и распространению для получения прибыли. Это сложный предмет для песка, так как типичная пескоструйная обработка не была измельчена и дополнительно имеет более сложные удары на поверхности. Сама поверхность очень грубая, и вам нужно сгладить всю неровность наждачной бумагой и лучше всего использовать воду.

б) Серебряные ложки всегда будут чистыми и блестящими, если на тотчас после употребления мыть в кипящей воде, к которой прибавлено небольшое количество соды, и обливать чистой горячей водой, после чего насухо протирать мягким полотенцем. Один раз в неделю следует мыть ложки в мыльной воде с небольшим количеством нашатырного спирта. Благодаря этому даже совершенно потускневшая ложка приобретает блеск и выглядит совсем как новая. Темные пятна серебрянных ложек, происходящие от яиц, удаляются протиранием золой. Пятна от сырости сходят от мытья в теплом уксусе с последующим прополаскиванием в чистой воде и вытиранием насухо.

Один раз в неделю следует мыть ложки в мыльной воде с небольшим количеством нашатырного спирта. Благодаря этому даже совершенно потускневшая ложка приобретает блеск и выглядит совсем как новая. Темные пятна серебрянных ложек, происходящие от яиц, удаляются протиранием золой. Пятна от сырости сходят от мытья в теплом уксусе с последующим прополаскиванием в чистой воде и вытиранием насухо.

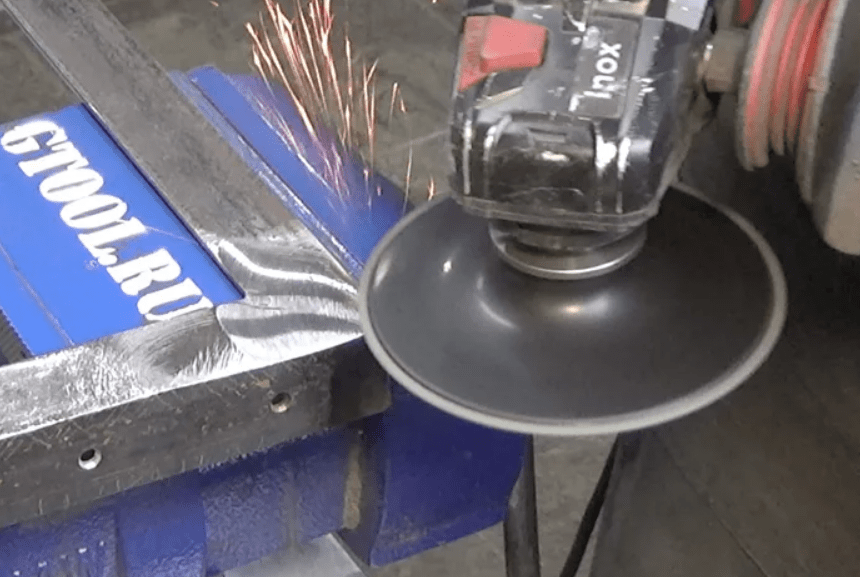

На рисунке 2 показана сторона коллектора и следы угловой шлифовальной машины. Чтобы удалить большие борозды, образованные из литейной формы, лучше всего использовать угловую шлифовальную машину, но важно помнить, что не слишком сильно измельчайте поверхность, потому что такие царапины могут быть несмываемыми даже позже. Визуальный эффект. Такие места должны шлифоваться шлифовальной машиной только на поверхности поверхности с небольшим запасом, то есть под пальцами должна быть чувствительная нежная высота, чтобы ее можно было вручную или механически отшлифовать с помощью абразивной бумаги.

в) Известно, что как серебряные вещи, так и посеребренные сравнительно скоро тускнеют на воздухе и приобретают очень некрасивый вид. Для устранения такого потускнения рекомендуется след. средство: приготовляют жидкий раствор коллодиума и этим раствором смазывают тонким и возможно равномерным слоем серебряные или посеребренные предметы: спирт быстро испаряется и на металлической поверхности остается тонкая, совершенно незаметная для глаз пленка коллодиума, прекрасно предохраняющая серебро от потускнения под влиянием воздуха или находящихся в нем газов. Как показали опыты, произведенные в заграничных музеях, серебро, покрытое тонким слоем коллодиума, долго сохраняет свой цвет, блеск и полировку. В случае надобности этот тонкий предохранительный слой легко может быть удален горячей водой или еще лучше спиртом.

Для устранения такого потускнения рекомендуется след. средство: приготовляют жидкий раствор коллодиума и этим раствором смазывают тонким и возможно равномерным слоем серебряные или посеребренные предметы: спирт быстро испаряется и на металлической поверхности остается тонкая, совершенно незаметная для глаз пленка коллодиума, прекрасно предохраняющая серебро от потускнения под влиянием воздуха или находящихся в нем газов. Как показали опыты, произведенные в заграничных музеях, серебро, покрытое тонким слоем коллодиума, долго сохраняет свой цвет, блеск и полировку. В случае надобности этот тонкий предохранительный слой легко может быть удален горячей водой или еще лучше спиртом.

Песок сушат. Когда мы удалили то, что хотели, настало время начать измельчать бумаги. Рисунок 3 показывает плоскость одной из впускных труб плавно, но, как вы можете видеть точки. Это недостатки литья, и эти точки должны быть удалены шлифованием до получения гладкой поверхности. В местах, где вам труднее попасть, вы можете просто использовать палку, которую мы завершаем бумагой и отшлифовали вручную.

Открытые и более доступные области можно «оттачивать до патента на сверло», например, стальной оправки, на которую мы наносим кусок резинового шланга и склеиваем его с помощью абразивной бумаги на двухсторонней липкой ленте. Вы также можете использовать полужесткие пены, которые наносятся на шпиндель, и закрепить, например, цианоакрилатными адгезивами, например, на шлифовальном камне для работы на шлифовальном камне и нанести полоску абразивной бумаги. Бумага должна быть не такой толстой, как 240, так как сложнее удалить крупные царапины на песчинках.

г) Серебряные вещи сначала очищаются водой и мылом и еще теплую поверхность их смазывают раствором 1 серноватисто-кислого натра (гипосульфита) в 3 воды, после чего их вытирают тряпкой.

3. ЧИСТКА МЕДИ.

а) Предметы из полированной меди вытирают сначала мягкой тряпкой, смоченной в керосине, затем чистят шерстяной тряпкой с порошком мела или венской извести. Сильно запущенным медным предметам возвращают блеск, вытирая предмет тряпкой, смоченной разбавленной соляной кислотой. Затем чистят, как указано выше, или распускают в 1 л воды 30 г щавелевой кислоты, прибавляют 4 столовые ложки спирта 3 столовых ложки скипидара. После этого жидкость хорошенько взбалтывают и разливают в бутылки для хранения. При употреблении подлежащий чистке предмет слегка вытирают данной жидкостью, а затем вытирают сухой полотняной тряпкой: медь быстро вычищается и становится блестящей. б) Смешивают 1 щавелевой кислоты, 25 красной окиси железа, 20 трепела, 60 пальмового масла, 4 парафина. Получается паста, которой прекрасно чистят вещи из меди и латуни.

Затем чистят, как указано выше, или распускают в 1 л воды 30 г щавелевой кислоты, прибавляют 4 столовые ложки спирта 3 столовых ложки скипидара. После этого жидкость хорошенько взбалтывают и разливают в бутылки для хранения. При употреблении подлежащий чистке предмет слегка вытирают данной жидкостью, а затем вытирают сухой полотняной тряпкой: медь быстро вычищается и становится блестящей. б) Смешивают 1 щавелевой кислоты, 25 красной окиси железа, 20 трепела, 60 пальмового масла, 4 парафина. Получается паста, которой прекрасно чистят вещи из меди и латуни.

Не рекомендуется использовать абразивную бумагу, готовую к сверлению, потому что центробежная сила выбрасывает зернины песка с силой, что они очень глубокие царапины после них, а затем более трудно удалить, чем после слишком толстой бумаги. Механическое шлифование осуществляется с использованием воды, мгновенно распыляя грунт, чтобы частицы алюминия текла с поверхности и делала бумагу чистой, поэтому нам не нужно ее менять очень часто. Для этого лечения вы можете использовать опрыскиватель с водой, например, после купания на лобовом стекле.

Для этого лечения вы можете использовать опрыскиватель с водой, например, после купания на лобовом стекле.

в) Красная окись железа (Caput mortuum) в виде нежного красного порошка для чистки предметов из меди и латуни получается нагреванием железного купороса до тех пор, пока он не распадется в белый порошок. Этот последний накаливают затем в тигле, причем получается нежный красный порошок окиси железа.

г) Смешивают прозрачный порошок железного купороса с таким же раствором щавелевокислого калия. Образующийся желтый осадок промывают, высушивают и накаливают, как сказано выше.

Когда бумага будет гладкой, мы разделим ее и применим следующую полосу. Такая же операция склеивания и склеивания полосок с помощью абразивной бумаги может занять некоторое время, но поверьте мне, что вы можете измельчить поверхность машины намного быстрее, чем вручную.

На рисунке 4 показана поверхность земли, на которой отмечены маленькие точки. Это также нужно удалить, но мы должны посмотреть, слишком глубоки они или нет, потому что лучше оставить несколько маленьких точек, чем делать в этой дыре, потому что это будет выглядеть хуже, чем небольшой недостаток. Мы удаляем эти частицы путем шлифования вокруг большей поверхности, чтобы сделать его максимально гладким. Благодаря этому вы не увидите лишних светоотражений позже и будете более профессиональными.

Мы удаляем эти частицы путем шлифования вокруг большей поверхности, чтобы сделать его максимально гладким. Благодаря этому вы не увидите лишних светоотражений позже и будете более профессиональными.

д) Смешивают 9 неочищенной олеиновой кислоты с 1 керосинa, который можно окрасить алканнином или настаиванием с алканным корнем.

е) Освежить поверхность небольших изделий из меди можно, прокипятив их в течение 30 мин в растворе кальцинированной соды (40 г/л).

ж) Изделия из меди и латуни сохраняют свой блеск, если их тщательно натереть воском.

Как вы видите, есть довольно глубокие царапины, но с хорошим шлифованием этого места вы не увидите отверстий или царапин на шлифовальной машине. Что-то можно удалить, если позволяет бросок. Отливки на пресс-форме можно удалить с помощью шлифовальной машины, если есть место для нее или более ранних патентов на сверло, только немного терпения. Все места необходимо отшлифовать, чтобы не было точек, которые, конечно, не были глубокими. В местах, где вы вообще не увидите полировальные машины, мы можем отпустить его или размалывать гладко, но не обязательно идеально.

В местах, где вы вообще не увидите полировальные машины, мы можем отпустить его или размалывать гладко, но не обязательно идеально.

з) Потемневшую медь хорошо очищает сырой картофель.

4. ЧИСТКА ЗОЛОЧЕННОЙ БРОНЗЫ,

а) Берут 5 стаканов воды и растворяют в ней квасцы до насыщения, потом кипятят раствор на огне, пока он горячий, трут им при помощи тряпочки потемневшее место, пока пятно не сойдет. б) Варят желтый горох, растирают его до получения густого теста и, в теплом еще состоянии, облепляют им бронзовую вещь. Через несколько часов, когда гороховое тесто сожмется, бронзу вымывают начисто кипятком и насухо вытирают чистой ветошкой. Вся ржавчина и все пятна при этом сходят.

Место, где мы хотим сохранить острый край, отшлифовано бумагой на деревянном блоке. Место для правильной маркировки красным и хорошо заземленным – зеленым, на картинке. После этой процедуры этот коллапс на краю должен быть гладким и без каких-либо струпьев на литье.

Если у нас уже есть все основания, на наш взгляд, достаточно, то мы улучшаем исходную бумагу со всей поверхностью, механически заземленной, потому что тогда весь недостающий материал будет виден. Такие поверхности следует отшлифовать перпендикулярно или по диагонали до следов, созданных после механического шлифования, до тех пор, пока мы не увидим, как царапины начнут исчезать, а трещины появляются на бумаге, которую мы раздаем.

Такие поверхности следует отшлифовать перпендикулярно или по диагонали до следов, созданных после механического шлифования, до тех пор, пока мы не увидим, как царапины начнут исчезать, а трещины появляются на бумаге, которую мы раздаем.

б) Бронзовые детали можно чистить сырым картофелем или жесткой волосяной щеткой, смоченной горячим уксусом. После этого деталь необходимо протереть мягкой тканью,

5. ЧИСТКА НИКЕЛЯ.

Никелевые предметы, подлежащие чистке, смачиваются сперва 2-3 раза смесью из 50 спирта (или водки) и 1 серной кислоты, затем их споласкивают водой и, смыв спиртом (или водкой), вытирают тонкой полотняной тряпкой.

Они не могут быть возвращены водой, и лучше всего вымыть небольшой алюминиевый кованый момент, так как это может негативно повлиять на конечную поверхность лака. На рисунке 9 показана отмеченная, хорошо заземленная поверхность бумаги. После тщательной шлифовки на поверхности алюминия такой «туман». Это похоже на окисленный алюминий. Когда мы вынуждаем бумагу работать более жестко, например, в менее доступных местах, в этих местах образуются «более гладкие» поверхности, и лучше посыпать бумагой, если это возможно, для создания «тумана» из-за разницы в яркости после полировки.

Когда мы вынуждаем бумагу работать более жестко, например, в менее доступных местах, в этих местах образуются «более гладкие» поверхности, и лучше посыпать бумагой, если это возможно, для создания «тумана» из-за разницы в яркости после полировки.

Никелированные поверхности различных предметов можно чистить пеплом от сигарет, насыпав его на влажную тряпочку.

Ржавчина на никеле удаляется следующим образом: вымазать предмет каким-нибудь жиром и оставить так на несколько дней, затем тщательно вытереть нашатырным спиртом. Если ржавчина проникла глубоко, можно вместо нашатырного спирта взять разведенной соляной кислоты, которую однако оставляют на металле не более минуты. Затем предмет вымывают водой и полируют мелом и крокусом.

На мой взгляд, это довольно неблагоприятно визуально. Поверхность, полученная с помощью описанных выше обработок, готова для полировки. Конечно, вы должны тщательно вымыть его из пыли после измельчения, затем тщательно высушить и вытереть, потому что паста мечтает под воздействием воды. Для лучшего использования льняные или хлопчатобумажные ткани. Конечно, белье будет лучшим. Вот с помощью приходит лампексы «все в злотых». Как только у нас будет подходящая ткань и паста для нанесения на поверхность, при трении под тканью будет много мазка.

Для лучшего использования льняные или хлопчатобумажные ткани. Конечно, белье будет лучшим. Вот с помощью приходит лампексы «все в злотых». Как только у нас будет подходящая ткань и паста для нанесения на поверхность, при трении под тканью будет много мазка.

Если слой никеля покрылся голубоватым налетом, то его промывают смесью из спирта с серной кислотой в равных частях по объему. Промывание длится всего несколько секунд, затем предмет моют водою со спиртом и вытирают до суха.

6. ЧИСТКА ЦИНКА.

Цинковые вещи очищаются прекрасно раствором 1 соляной кислоты в 2 воды. Этот раствор растирают щеточкой по очищаемому предмету, пока грязь не отстанет. Затем, когда предмет еще не высох, слегка смазывают его деревянным маслом и натирают с помощью суконки мелко истолченным мелом до получения блеска.

Паста будет сделана черной под воздействием трения. Это естественный эффект химического состава, и любая поверхность, на которой он будет, будет не такой, поэтому нам все равно. Поместите пасту на место, затем удалите ее чистой тканью. Эффект должен состоять в том, что при хорошем освещении видимый элемент, отражающийся на поверхности, должен быть хорошо виден. На рисунке 10 полировщик не был должным образом подготовлен, а на картинке 11 – на том же месте после повторной очистки пасты, но немного сильнее.

Поместите пасту на место, затем удалите ее чистой тканью. Эффект должен состоять в том, что при хорошем освещении видимый элемент, отражающийся на поверхности, должен быть хорошо виден. На рисунке 10 полировщик не был должным образом подготовлен, а на картинке 11 – на том же месте после повторной очистки пасты, но немного сильнее.

Хорошим способом более жесткой алюминиевой пасты является использование мелких кусочков войлока и натягивание ткани, затем надавливание на поверхность и полировка пасты. Рекомендуется не покаяться в пасте или силе давления на поверхности. Если вы не осмотрите свой дом, и вы будете шить все горшки, флаконы, коробки с различными моющими средствами, чистящими средствами, моющими средствами, смягчителями, освежителями, глянцем и другими ингредиентами, вы, вероятно, будете удивлены тем, какую коллекцию вы накопили.

7. ЧИСТКА СТАЛИ.

Простым и хорошим составом для этой цели может служить смесь парафина с нефтью. В склянку на 20 нефти прибавляют 1 парафина, тщательно взбалтывают до полного распущения парафина и, вытерев предварительно предмет, подлежащий очистке, покрывают помощью кисти означенной смесью; затем оставляют на 10-12 час. на месте, предохраняя от пыли, после чего предмет протирается сухой шерстяной тряпкой. Если же стальной инструмент или другой какой-нибудь предмет требует тщательной очистки, вследствие своей значительной ржавчины и пр., то пользуются следующим составом: приготовляют смесь из 5 скипидара и 25 стеаринового масла. Смесь эту разводят спиртом до получения густой жидкости, которой и покрывают предмет, а когда спирт испарится, металлическую поверхность протирают смесью из 45 животного угля и 25 колькотара (мумия) в порошке.

на месте, предохраняя от пыли, после чего предмет протирается сухой шерстяной тряпкой. Если же стальной инструмент или другой какой-нибудь предмет требует тщательной очистки, вследствие своей значительной ржавчины и пр., то пользуются следующим составом: приготовляют смесь из 5 скипидара и 25 стеаринового масла. Смесь эту разводят спиртом до получения густой жидкости, которой и покрывают предмет, а когда спирт испарится, металлическую поверхность протирают смесью из 45 животного угля и 25 колькотара (мумия) в порошке.

Рассчитайте, по крайней мере, предполагаемую сумму денег. Питьевая сода – это бикарбонат натрия, абсолютно безвредное вещество. Хороший скраб, отлично нейтрализует кислоту, смягчает воду и ткани. Дезодорирует холодильник, ковры. Очищает и полирует алюминий, хром, пластик, фарфор, серебро, нержавеющую сталь и латунь. Сода – это карбонат натрия, более сильное вещество, которое может разъедать кожу. Защитные резиновые перчатки.

Свойства подобны оральной соде, только сильнее. Природный минерал, растворимый в воде. Доступен в некоторых ветеринарных аптеках. Кроме того, он дезинфицирует, смягчает воду, придает стирке запах чистоты. Растительное мыло. Ищите жирное, неокрашенное, немолочное мыло. Жидкое мыло легко готовится путем растворения мыльной стружки в теплой воде.

Природный минерал, растворимый в воде. Доступен в некоторых ветеринарных аптеках. Кроме того, он дезинфицирует, смягчает воду, придает стирке запах чистоты. Растительное мыло. Ищите жирное, неокрашенное, немолочное мыло. Жидкое мыло легко готовится путем растворения мыльной стружки в теплой воде.

8. ЧИСТКА МЕТАЛЛИЧЕСКИХ ЧАСТЕЙ МАШИН.

“Moniteur Industriel” указывает на следующий наилучший способ, практикуемый во Франции. К одному литру керосина прибавляют 10% парафина и, хорошенько закупорив сосуд, отставляют его на день, время от время взбалтывая, после чего смесь готова к употреблению. Затем с помощью суконки смачивают ею все металлические части машин, подлежащие чистке. Смочив, оставляют в таком виде на ночь (а еще лучше на сутки) и лишь на следующий день вытирают насухо чистой суконкой.

Дезинфицирующие свойства уксуса были доказаны во многих исследованиях. Кроме того, уксус очищает жир, удаляет пятна, смягчает воду, разрушает плесень, полирует некоторые виды металлов. Кукурузный крахмал. Эта пища подходит для очистки окон, полировки, смазки и чистки ковров.

Кукурузный крахмал. Эта пища подходит для очистки окон, полировки, смазки и чистки ковров.

Смешайте все, вылейте его в бутылку с насадкой или раздаточным устройством и используйте для чистки всех поверхностей кухни и ванной комнаты. Если вы хотите, чтобы моющее средство еще дезинфицировалось, добавьте ½ чайных ложек буры. Стеклянная питьевая сода, стакан жидкого мыла.

При этом способе чистки исчезают ржавчина, жирная смоляная грязь и т. п., и металлические части машин кажутся как бы заново отполированными. Никаким другим способом нельзя так хорошо очистить их, не говоря уже о крайней дешевизне этого способа, делающего его вполне пригодным для чистки всякого рода машин, орудий и вообще изделий из стали и полированного железа.

Смешайте, встряхните до колпачка. При необходимости нанесите небольшой кусок на влажную губку и вычистите раковины, ванны, посуду и т.д. Стакан буры, ½ стеклянного уксуса. Смочите блюдо и посыпьте порошком буры. Затем сбрызните всю поверхность уксусом и оставьте на несколько часов или даже лучше – на ночь. Затем опустите воду и, пока она не бежит, чистите щетку для туалета.

Затем опустите воду и, пока она не бежит, чистите щетку для туалета.

Нанесите масло на крахмал и немного помешайте. Посыпать его на весь ковер. Оставьте в течение как минимум 15 минут, а затем очистите пылесосом пылесосом. Замочите стружку в горячей воде и перемешайте, пока она не растворится. Когда патину охлаждают до комнатной температуры, налейте глицерин, эфирное масло. Смесь полностью мерцает консистенцией желе, поэтому добавьте жидкость в бутылку с узкой горловиной. Если вы моете блюдо в скрытой раковине, имейте в виду, что для этого количества воды достаточно только 3 чайных ложки этого моющего средства.

ПОЛИРОВКА МЕТАЛЛОВ

ПОЛИРОВКА МЕТАЛЛОВ, СВЯЗАННАЯ С ХИМИЧЕСКОЙ ОЧИСТКОЙ

1. ПОЛИРОВКА ЖЕЛЕЗА.

Подлежащие полировке железные изделия погружаются на некоторое время в смесь из 1 серной кислоты на 20 по объему воды, затем предмет вынимается, тщательно прополаскивается водою и высушивается в древесных опилках. По высушивании его тотчас же погружают на одну-две секунды в азотную кислоту, после чего вновь прополаскивают водою, вновь высушивают в древесных опилках и затем хорошенько вытирают. При этом поверхность предмета становится блестящей, как стекло. По свидетельству “Cosmos”a”, никаким иным способом нельзя достигнуть такой совершенной полировки, как вышеуказанным.

При этом поверхность предмета становится блестящей, как стекло. По свидетельству “Cosmos”a”, никаким иным способом нельзя достигнуть такой совершенной полировки, как вышеуказанным.

2. ПОЛИРОВКА СТАЛИ.

Стальные изделия полируют посредством кожаного кружка, покрытого смесью из 16 олова и 1 цинка. На плоскую сторону кружка наносят смоченный спиртом крокус или кровавик и после умеренной просушки шлифуют агатом.

3. ПОЛИРОВКА ЛАТУНИ.

Равные части воды и бычачьей желчи, прокипяченные вместе, дают хорошее полировальное средство. Жидкость, после охлаждения, разливается в бутылки, и в них сохраняется. При употреблении ее наносят на латунные и бронзовые предметы кистью или погружают в нее полируемые предметы.

4. ПОЛИРОВКА НИКЕЛЯ.

Смесь состоит из 8 стеарина, 32 сала, 2 стеаринового масла и 48 мелко истолченной венской извести. Предметы полируются этой пастой при помощи круга, оклеенного сукном (по Гильдебранду).

5. ПОЛИРОВКА АЛЮМИНИЯ.

ПОЛИРОВКА АЛЮМИНИЯ.

а) Алюминий погружают сперва в сильный раствор едкого кали или натрия, а затем в смесь из 2 азотной кислоты и 1 серной кислоты. После этого его кладут в чистую азотную кислоту и, наконец, в разбавленный водой уксус. Сполоснув хорошенько в проточной воде, высушить в горячих опилках и полировать лощилом. Обработанный таким образом алюминий приобретает свой естественный чисто белый цвет.

б) По 1 стеариновой кислоты и глины, 6 трепела. Если дело идет о полировке гладких поверхностей, то паста наносится на кожаный кружок. После этой обработки предмет полируется еще крокусом с помощью кожаного кружка, отчего блеск становится еще красивее.

в) Если полируют ручным способом, то наиболее пригодной является смесь из вазелина и церезина или раствор буры в горячей воде, в который прибавляют несколько капель аммиака.

6. ПОЛИТУРЫ ДЛЯ МЕТАЛЛОВ.

а) 90 г. мелко просеянного трепела и 90 гвиннокаменной кислоты растирают с 450 г жидкого парафина. После сильного взбалтывания втирают шерстяной тряпкой и полируют замшей.

После сильного взбалтывания втирают шерстяной тряпкой и полируют замшей.

б) 60 парижской краски (чистой окиси железа), 10 воска, 30 олеиновой кислоты и 2 канифоли. От прибавления бензина окись железа механически распределяется в жидкости, причем крупные зерна политуры опускаются на дно, и при сливании получается отмученная масса, которая совершенно не образует царапин на металле.

в) Равные части железного купороса и поваренной соли растирают хорошенько в ступке и смесь нагревают в плоском тигеле или др. сосуде до красного каления. Различную химическую посуду по доступным ценам можно заказать на сайте moslabo.ru. При этом бразуются пары, и масса превращается в жидкость. Когда пары не будут больше подниматься, сосуд снимают с огня и дают остыть. Полученная коричневая масса промывается водой, чтобы удалить все неразложившиеся частицы железного купороса. Остаток представляет превосходный полировальных порошок.

7. СРЕДСТВА ДЛЯ ПОЛИРОВКИ АЛЮМИНИЯ.

Согласно Морни, взбалтыванием в бутылке смешивают равные части оливкового масла и водки до тех пор, пока жидкость не будет походить на эмульсию. Полировальный камень окунается в эмульсию, и алюминий полируют, как серебро, не применяя однако сильного давления. Черные полосы, которые иногда образуются от полировального камня, не вредят, но их можно от времени до времени удалять мягкой тряпочкой.

Полировальный камень окунается в эмульсию, и алюминий полируют, как серебро, не применяя однако сильного давления. Черные полосы, которые иногда образуются от полировального камня, не вредят, но их можно от времени до времени удалять мягкой тряпочкой.

8. НАВЕДЕНИЕ МАТА НА АЛЮМИНИЙ.

Сперва алюминиевые предметы пускаются на 20 сек. в горячий 10% раствор едкого натра, который предварительно в холодном состоянии насыщается поваренной солью. Затем предметы споласкиваются водой и протираются щеткой, после чего вторично погружаются на 30 секунд в вышеуказанный раствор. После вторичного ополаскивания и промывания в горячей воде предметы высушиваются в опилках.

9. ПОРОШОК ДЛЯ НАВЕДЕНИЯ МАТА НА ЮВЕЛИРНЫЕ ИЗДЕЛИЯ.

Состоит из 40 г селитры, 25 г поваренной соли и 35 г квасцов. Смешать в однородную массу и нагреть в эмалированном сосуде, при постоянном помешивании стеклянной палкой до тех пор, пока не будут отходить водяные пары. Затем остудить массу, поставив сосуд в холодную воду, превратить в порошок и сохранять до употребления в хорошо закрывающихся стеклянных сосудах.

Если предметы должны быть только частично сделаны матовыми, то части, которые должны остаться блестящими, покрываются до матировки слоем нижеуказанной смеси: 50 г углекислой извести в порошке, 5 г сахара и 5 г гуммиарабика растираются с водой в кашицу, которую с помощью кисти наносят на остающиеся блестящими места.

10. ОКОНЧАТЕЛЬНАЯ ОТДЕЛКА СЛЕСАРНЫХ ИЗДЕЛИЙ.

Чтобы придать слесарным изделиям красивый вид, прибегают к различным средствам смотря по характеру работы. Мелкие художественные поковки приобретают красивый вид, если по окончании снабжаются интенсивной черной окраской. Но для таких работ краска наносится не намазыванием, а производятся следующие операции: разводят в горне огонь, соответствующий по величине размерам обрабатываемого предмета. Огонь не должен дымить (лучше всего употреблять для этого кокс). Затем смазывают предмет обыкновенным льняным маслом и подвергают действию огня, но лишь на такое время, пока масло не испарится и остаток его не пригорит к железу. После охлаждения крепко натирают предмет тряпкой, слегка пропитанной льняным маслом.

После охлаждения крепко натирают предмет тряпкой, слегка пропитанной льняным маслом.

Чем более гладкую поверхность получило железо при обработке, тем красивее будет выглядеть глубокая черная окраска. Окраска эта чрезвычайно прочна и прекрасно защищает от атмосферных влияний.

Чтобы протравить железные части в черный цвет, они должны быть чистыми, блестяще выправлены и отполированы. Потом их смазывают жидким маслом и посыпают древесной золой, затем их держат над раскаленными углями, пока не получится побежалый черный цвет. После охлаждения предметы промываются в воде, к которой добавлено несколько капель серной кислоты, и тотчас же основательно вытираются грубой чистой тряпкой.

Натирание маслом защищает изделие от воздействия воздуха.

Следы мух на шкалах, панелях и других деталях очень трудно удалить бензином, спиртом и другими растворителями. В то же время эти пятна бесследно исчезают, если протереть загрязненные места тряпочкой или ватой, смоченной слюной.

Чтобы сделать железо особенно мягким, его нагревают докрасна, быстро охлаждают в мыле, нагревают опять до красного каления и, уложив визвестковый порошок, дают медленно остыть. При обработке таким способомжелезо делается очень тягучим и мягким.

ЧИСТКА ПОЗОЛОТЫ.

Чистка позолоты, в особенности на дереве, требует весьма осторожного обращения. Предварительно с позолоты должна быть сметена вся пыль, затемпозолоту осторожно вытирают мягкой губкой, еще лучше кусочком ваты, слегка смоченной винным спиртом или скипидаром.

Вместо названных жидкостей употребляются также хорошее крепкое пиво, раствор так называемого марсельского мыла или смесь из 10 частей нашатырного спирта и 40 частей мыльного спирта.

Хорошим средством для чистки позолоты считаются также яичные белки, которыми осторожно вытирается предмет при помощи кусочка фланели.

Можно употреблять смесь белков (2-3 яйца) с 18 г жавелевой воды; этой жидкой смесью с помощью мягкой кисточки вытирают слегка позолоту, особенно наиболее потускневшие места.

Наконец, той же цели может служить чистый винный уксус, которым покрывают позолоту посредством мягкой щетки, губки или кусочка паты. Спустя 5 минут уксус осторожно смывают чистой водой, не вытирая ничем.

Для чистки золоченной бронзы помимо нашатырного спирта, разбавленного водой, хорошие результаты дает еще следующий способ: позолоту вытирают прежде всего щеткой, смоченной водой. Затем покрывают с помощью мягкой кисти смесью, составленной из 60 частей воды, 15 частей азотной кислоты и 2 частей квасцов, после чего жидкости дают высохнуть, не вытирая ее.

ЧИСТКА МЕТАЛЛИЧЕСКИХ ЧАСТЕЙ МАШИН.

Приводим наилучший способ, практикуемый ныне во Франции, для чистки металлических частей различного рода машин.К одному литру керосина добавляют 10% парафина и, хорошо закупорив сосуд, оставляют его на день, время от времени взбалтывая, после чего смесь готова к употреблению. Затем с помощью суконки смачивают ею все металлические части машин, подлежащие чистке. Смочив, оставляют в таком виде на ночь (а еще лучше на сутки) и лишь на следующий день вытирают насухо чистой суконкой.

Смочив, оставляют в таком виде на ночь (а еще лучше на сутки) и лишь на следующий день вытирают насухо чистой суконкой.

При этом способе чистки отходят ржавчина, жирная смоляная грязь и т.п. и металлические части машин кажутся как бы заново отполированными. Никаким другим способом нельзя так хорошо очистить их, не говоря уже о крайней дешевизне самого способа, делающего его вполне пригодным для указанной цели относительно всякого рода машин, орудий и вообще изделий из стали и полированного железа.

Обычно полировка металла осуществляется в том случае, когда потерян цвет, появилась ржавчина или наблюдается некое потускнение. Эта трудоемкая операция выполняется только по отшлифованной поверхности. Ее основная задача заключается в том, чтобы придать изделию зеркальный блеск. Любое помещение, имеющее хорошо отполированные металлические предметы, будет казаться наиболее привлекательным. Такие вещи станут играть со светом, подобно зеркалу. Однако для воплощения этого в жизнь понадобится специальная паста для полировки металла или порошкообразные вещества, которые смешиваются с вязким раствором.

На первом этапе полировка металла предполагает очищение от различных загрязнений. Для этого используется мягкая салфетка, смоченная в воде. Также можно применять С их помощью удастся удалить не только пыль, но и въевшуюся грязь. Достаточно нанести на салфетку всего одну каплю средства. Далее металлическое изделие должно высохнуть, чтобы паста или порошок успешно распределились по поверхности. Ускорить процесс сушки поможет мягкое полотенце или фен. Что касается полирующих средств, то их можно приобрести практически в любом хозяйственном магазине.

Далее производится непосредственно сама полировка металла. На мягкую салфетку наносится небольшое количество пасты. Этого вполне хватит для не очень обширной поверхности. Паста втирается от двух сторон к центру. Без нее не должно остаться ни одного сантиметра поверхности. Данным способом вполне реально довести металлическое изделие до зеркального блеска. Чтобы ликвидировать пропуски и добиться максимального результата, необходимо провести повторное нанесение полирующего средства. Если каждые полгода заниматься этим, то все металлические предметы будут находиться в идеальном состоянии и сверкать на солнце.

Если каждые полгода заниматься этим, то все металлические предметы будут находиться в идеальном состоянии и сверкать на солнце.

Необходимо знать, что полировка металла драгоценного требует применения особого полировальника из гематита или высококачественной стали. Такой инструмент представляет собой округлую рабочую часть с деревянной ручкой. Его можно изготовить своими руками, если взять ролики и шарики от подшипников. Благодаря данному процессу, обрабатываемая поверхность приобретает насыщенный блеск. Полировальник движется лишь в одном направлении, но после окончания работа повторяется в поперечном направлении. Таким образом, металлические предметы обретают свою истинную красоту.

Однако для того, чтобы получился любой металлический предмет, на помощь приходит плазменная обработка металлов, позволяющая достичь экономичности и высокого уровня производительности. В последнее время ей уделяется все больше и больше внимания, так как она на практике сумела доказать свою состоятельность. Плазменная дуга, выполняющая основную функцию, возникает в результате использования технических газов. Особой популярностью пользуются аргон и гелий, так как именно они позволяют обеспечить качественную защиту в сварочной зоне.

Плазменная дуга, выполняющая основную функцию, возникает в результате использования технических газов. Особой популярностью пользуются аргон и гелий, так как именно они позволяют обеспечить качественную защиту в сварочной зоне.

www.lawik.ru

Полировка мрамора

Комнаты, отделанные мрамором, смотрятся действительно шикарно. Удовольствие не из дешёвых, однако истинных почитателей шика и блеска это не останавливает. Тем более основные характеристики натурального материала работают исключительно в его пользу. К примеру, мрамор прекрасно «дышит» и не задерживает пары в комнате, что удобно для размещения в ванной.

Шлифовка и полировка мраморных покрытий необходимы для поддержания эстетически свойствВ основном именно в душевой укладывают мраморные напольные покрытия, обрабатывают сантехнику. Для того чтобы поверхность с мраморной составляющей оставалась всегда ровной и блестящей, устройства советуют полировать.

Полировка мрамора обеспечивает должную степень защиты, вашей основной задачей остаётся регулярно ухаживать за плоскостью с использованием специальных синтетических растворов, которые можно приобрести в строительных магазинах.

Общее представление

Что такое шлифовка?

Шлифовка мрамора, а также его полировка — это два разных процесса, которые направлены на улучшение внешнего вида и тактильной составляющей натуральной поверхности.

Первая применяется при обнаружении всевозможных дефектов, неровностей, при появлении сколов и трещин. Относится к агрессивным методам воздействия на камень.

Что такое полировка?

Полировка мрамора обеспечивает зеркальность плоскости и является щадящим вариантом её обработки. Объясняется это тем, что в процессе работы затрагивается только верхнее покрытие, без углубления во внутренние слои. Основная цель — достичь гладкости отделки.

Полировка позволяет поддерживать зеркальностьДля полировки зачастую применяется специальное оборудование, особенно если речь идёт о первичной обработке, когда мраморная крошка только зафиксирована. Правильная полировка мрамора придаёт не только блеск, но и антискользящий эффект, а загрязнения швов, образующихся между плитками, исключаются по умолчанию.

Применение качественных средств защищает мрамор от жирных пятен, воды и влияния прочих соединений.

Методы шлифовки и полировки

Машинная обработка

Мрамор обладает необходимыми характеристиками прочности, а, значит, оборудование для полировки должно применяться не менее мощное. Чаще к оборудованию прибегают тогда, когда полировка становится практически невозможной, к примеру, на труднодоступных участках. С этой задачей отлично справляются алмазные гибкие круги. Ровная плоскость, в свою очередь, обрабатывается фрезами.

С вариантом обработки мрамора легче определиться, предварительно оценив глубину внешних дефектов. В соответствии с характером царапин и трещин выбирается абразивное средство. Для начала лучше пройтись по поверхности двухкомпонентным клеевым составом, который позволит минимизировать недостатки и по максимуму разгладить плоскость.

Сегодня в продаже имеется множество клеевых основ, которые подбираются под нужный оттенок материала, в том числе с учётом тона вкраплений. Клей пригодится если в швах между плитками образовалась грязь. В этом случае стыки сначала расширяются, а после наполняются клеевым раствором или обрабатываются затиркой.

Клей пригодится если в швах между плитками образовалась грязь. В этом случае стыки сначала расширяются, а после наполняются клеевым раствором или обрабатываются затиркой.

Прежде чем проводить полировочные и шлифовальные работы, необходимо узнать, какой тип мрамора присутствует в помещении. Дело в том, что сегодня встречаются такие типы камня, которые практически не поддаются кристаллизации.

Профессиональные средства для ухода за мрамором

Полировка мраморного покрытия своими руками может проводиться с применением специальных средств. Лидирующую позицию здесь занимают полироли в виде жидкообразного воска или воска, успешно борющегося с эффектом скольжения. Вещество создаёт невидимое защитное покрытие и надолго сохраняет блеск настенных конструкций и пола.

Если возникла необходимость в обновлении обработанного материала, присмотритесь к жидкому кристаллизатору, после нанесения которого плоскости не страшны влага и механические воздействия.

Большую популярность с каждым годом набирает паста, выпускаемая для полировки мраморного покрытия, которая может принимать вид крема, густой и жидкой консистенции. Эта полировка отлично отталкивает влагу и выгодно подчёркивает блеск материала.

Эта полировка отлично отталкивает влагу и выгодно подчёркивает блеск материала.

Как определиться, какое средство необходимо применить? В первую очередь обратите внимание на то, какой мрамор перед вами — полированный или нет. Для первого подойдут средства, усиливающие блеск, отполировать неполированный материал помогут растворы, выделяющие фактуру натуральной составляющей. В домашних условиях желательно использовать жидкообразные смеси, машинная обработка предполагает взаимодействие с пастами.

Также вы можете приобрести специальный порошок. Принцип его действия таков: после нанесения на поверхность порошок позволяет отполировать камень до нужного эффекта. Лишний его объём следует сразу же смыть водой, иначе на мраморе могут появиться пятна. Высыпать порошок лучше порциями, по мере растирания.

Полировка от А до Я в домашних условиях

Шлифовка мрамора у себя дома потребует наличия наждачной бумаги разной степени абразива, кругов для шлифовки, пемзы, песка, парафина, мягкой тряпочки.

Займитесь грубой шлифовкой, с помощью круга и пемзы избавьтесь от мелких дефектов. Для этого придётся пожертвовать 3 мм мрамора. Самое время приниматься за полировку, которая в дальнейшем защитит материал от влияний извне. Выдавите достаточное количество воска или парафина в микротрещины и аккуратно протрите фланелевой тканью.

Простые способы полировки

Добавьте к пищевой соде воду, придерживаясь соотношения 1:2. Приготовленную массу нанесите на загрязнённую область и оставьте на 4–5 часов. Тщательно промойте мрамор тёплой водой и высушите поверхность полотенцем.

Хорошо справляется с пятнами от кофе или вина обычная влажная салфетка, после чего участок следует обработать пастой «Mangia Macchia». Если это средство отсутствует под рукой, воспользуйтесь белой полотняной салфеткой, смоченной в перекиси водорода и нашатырном спирте, покройте салфеткой загрязнённое место. Сверху разместите полиэтилен и оставьте на 8–9 ч. После чего достаточно промыть грязный след мыльной водой и насухо вытереть.

Часто в ванных комнатах можно увидеть неприглядную картину, когда на участке соприкосновения мраморной плиты с трубами появляются ржавые пятна. На помощь придёт паста «Rust Eater», технология использования которой полностью описана в инструкции, прилагающейся к средству.

Налёт желтизны успешно выводится концентрированным раствором мыла, оставленным на мраморе на короткий промежуток времени. Если желтоватый оттенок присутствует и после этого, проведите механическую обработку мраморного покрытия.

Что нельзя использовать при полировке мрамора?

В целях экономии некоторые хозяйки пытаются заменить специальные и допустимые для очистки мрамора средства обычным стиральным порошком, порошками и жидкими кухонными чистящими средствами по типу «Гала». Однако подобные методы могут только навредить каменной поверхности, повредив её структуру, оставив мелкие царапины.

Также забудьте о скипидаре и прочих агрессивных растворах, отставьте подальше кислотосодержащие жидкости, обходите стороной лимонный сок и яблочный уксус.

Заключение

Принимаясь за шлифовку и полировку мрамора, всегда помните о том, какого результата желаете добиться. Используйте только те средства, на этикетке которых указано, что они предназначены для работы с природным камнем.

Бережное отношение к материалу и правильный уход позволят продлить срок эксплуатации мрамора.

Оцените статью:(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!repaireasily.ru

Как правильно шлифовать болгаркой дерево, бетон, металл, кирпич

На сегодняшний день болгарка является универсальным прибором, с помощью которого можно выполнять всевозможные операции по обработке материалов. УШМ используется для выравнивания стен или полов, с ее помощью можно зачистить или отполировать изделия из металла. Она незаменима при выполнении ремонтных работ автомобиля. Практически невозможно ее заменить там, где необходимо отрезать, зачистить или отшлифовать детали, изготовленные из любого материала. В этой статье будет рассмотрено применение УШМ для шлифовки и полировки древесины, металла, бетона и кирпича.

Она незаменима при выполнении ремонтных работ автомобиля. Практически невозможно ее заменить там, где необходимо отрезать, зачистить или отшлифовать детали, изготовленные из любого материала. В этой статье будет рассмотрено применение УШМ для шлифовки и полировки древесины, металла, бетона и кирпича.

Обработка древесины

Для тех, кто занимается строительством деревянных домов, ремонтом или изготовлением деревянной мебели, важно уметь правильно обрабатывать деревянные изделия. Прежде всего, определяются с необходимым инструментом. Самым распространенным и доступным является углошлифовальная машинка (УШМ) или, как ее еще называют, болгарка. Этот инструмент имеется в каждом доме. С его помощью можно производить почти всю работу по обработке древесины: ошкуривать бревна, выравнивать, шлифовать и полировать.

Насадки на болгарку для древесины

Прежде всего, надо знать, какие насадки используются для той или другой операции.

- Для выполнения черновой подготовки бревен во время возведения сруба используют диск — рубанок.

Работая с такой насадкой, инструмент следует держать двумя руками. Иногда работники снимают кожух, но тогда необходимо защищать лицо от отлетающей щепы.

Работая с такой насадкой, инструмент следует держать двумя руками. Иногда работники снимают кожух, но тогда необходимо защищать лицо от отлетающей щепы. - Обдирочный диск предназначен для снятия коры с бревен. При необходимости, им можно отпиливать пиломатериалы. В этом случае недостатком является широкий разрез и большое количество опилок.

- Чистовая обработка применяется, когда нужна шлифовка сруба. В этом случае используют диски с нанесением абразива.

- Корщетки используются в том случае, когда необходимо выровнять поверхность.

- Торцевые диски применяются при обработке торцов, углов или косых срезов.

- Если необходима шлифовка болгаркой древесины, циклевка полов, обработка торцов и кромок, подготовка поверхности перед окрашиванием, применяют лепестковые насадки и шлифовальные круги.

- Чтобы шлифовать доски болгаркой, применяют круги из мелкозернистой шкурки, войлока или другого материала.

Это основные, но далеко не все насадки, применяемые для углошлифовальной машинки. Для того чтобы шлифовать болгаркой дерево, нужно знать основные приемы. Зачистка сруба производится с помощью торцевых насадок. Приспособление следует держать под небольшим углом. Такой насадкой легко зачищать не только углы и соединения, но можно и эффективно чистить бревна. Таким же образом производят шлифование бруса.

Использование УШМ для искусственного старения дерева

Сейчас очень популярна обработка дерева, позволяющая искусственно состарить его. Такой прием называется браширование.

Работа производится углошлифовальной машинкой с применением специального набора насадок.

При выполнении такой операции устройство следует перемещать вдоль волокон.

Сначала используется насадка со стальным ворсом. Она производит выборочное удаление волокон, производя черновую обработку бруса. Перед окрашиванием заготовки производят чистовую шлифовку с помощью приспособлений с медным или сизалевым ворсом. Иногда применяют универсальную абразивно — полимерную щетку.

Перед окрашиванием заготовки производят чистовую шлифовку с помощью приспособлений с медным или сизалевым ворсом. Иногда применяют универсальную абразивно — полимерную щетку.

Шлифовка деревянного пола

При выполнении капитального ремонта дома часто требуется произвести шлифование деревянного пола. Прежде всего, необходимо убрать все выступы, применяя соответствующие приспособления. И только после этого производят чистовую обработку древесины, применяя шлифовальные круги с необходимым зерном.

Чтобы правильно отшлифовать деревянные изделия, следует знать, что существует много методов, с помощью которых можно довести заготовку до нужного состояния. Каждый из этих методов имеет свои достоинства и недостатки. Чтобы работа спорилась, нужно иметь определенный опыт, а также не забывать о средствах индивидуальной защиты.

Использование болгарки при шлифовке бетона

С помощью УШМ можно производить зачистку не только деревянных элементов дома. Ее можно использовать, когда необходимо своими руками выравнивать изделия из бетона. Чаще всего выполняется шлифовка бетона болгаркой.

Чаще всего выполняется шлифовка бетона болгаркой.

Прежде чем начать работы, следует дать постоять залитому полу порядка двух недель: за это время бетон наберет необходимую прочность. Перед тем, как шлифовать бетонный пол, его поверхность следует покрыть специальным составом, который, вступая в химическую реакцию с гидроокисью кальция, образует минерально — вяжущее вещество. Оно способно закрыть поры в бетоне, что позволит придать большую прочность материалу и устойчивость к влаге. Шлифовку пола выполняют алмазными чашками, специально предназначенными для шлифования бетона.

Если использовать чашки с зернистостью 400 и выше, можно получить идеальную зеркальную поверхность.

Зачистка и полировка металла углошлифовальной машинкой

Часто шлифовка необходима при изготовлении металлических изделий с помощью сварки. Перед покраской на готовом изделии необходимо зачистить сварные швы, для чего используются обыкновенные отрезные диски.

Держа УШМ под углом, удаляют все неровности, таким образом выравнивая поверхность. После этого диск меняют на шлифовальный круг и доводят поверхность до необходимого состояния, при необходимости меняя зернистость шлифовальной шкурки.

Таким образом, можно не только шлифовать болгаркой металл, но произвести его полировку.

Несмотря на кажущуюся легкость операции, не следует пренебрегать правилами техники безопасности. Работать необходимо только с использованием средств индивидуальной защиты.

Резка и выравнивание срезов кирпича

Выравнивают болгаркой не только дерево, металл или бетон. Этот универсальный инструмент как нельзя лучше подходит для резки или шлифовки кирпича. Как и при остальных видах работ, в этом случае тоже есть свои тонкости.

Прежде всего, необходимо правильно подобрать режущий элемент. Для этого подходит абразивный диск, который хорошо справляется с поставленной задачей, да и стоимость такого круга не велика. Однако при всех его достоинствах, есть и существенные недостатки.

Однако при всех его достоинствах, есть и существенные недостатки.

- Во время работы у него происходит интенсивный износ, в результате чего диаметр диска сильно уменьшается. Если резать кирпичи небольшой толщины, то этот недостаток не так заметен. Но при разделке материала с большой толщиной уже не получится ровный срез, так как заготовку придется переворачивать и резать с разных сторон.

- Второй недостаток – быстрый выход из строя. Для работы потребуется большое количество таких кругов.

Этих недостатков лишен алмазный круг, разделенный на сегменты: при выполнении операций с камнем он не снашивается, а значит, диаметр остается постоянным. Алмазное покрытие стойкое к истиранию, что влияет на его долговечность.

Обработка кирпича болгаркой — не такая сложная операция. Самое главное — правильно произвести разметку, учитывая толщину реза. Однако не всегда удается получить ровную поверхность среза. В этом случае производят выравнивание поверхности с помощью шлифовальных кругов.

Углошлифовальная машинка относится к ручным инструментам повышенной опасности. Поэтому при работе следует соблюдать технику безопасности:

- не допускать посторонних людей к выполнению операций;

- постоянно использовать спецодежду, защищающую от пыли;

- применять средства индивидуальной защиты глаз, органов дыхания и слуха.

Эти требования справедливы при работе как с деревом, так и с металлом, бетоном, кирпичом.

Шлифовка и полировка металла в Санкт-Петербурге

Компания “Строй Металл” занимается шлифованием и полировкой металла. Эта услуга востребована при финишной обработке металлических изделий, когда требуется придать безупречный внешний вид. Такие изделия как: поручни, решетки, лестничные перила, металлическая мебель, кронштейны после обработки на шлифовальном станке имеют зеркальную или матовую поверхность и могут служить украшением для любого помещения.

Такие изделия как: поручни, решетки, лестничные перила, металлическая мебель, кронштейны после обработки на шлифовальном станке имеют зеркальную или матовую поверхность и могут служить украшением для любого помещения.

Осуществляем полировку и шлифовку следующих видов металла:

- Нержавеющая сталь;

- Латунь;

- Алюминий;

- Черный металл.

Мы осуществляем полировку: труб, листов, уголков, профилей из нержавеющей стали и других металлов.

Работы производятся на ленточно-шлифовальном станке с рабочим полем 2,5х1 метр и с помощью ручного инструмента.

Полировка металла это следующий этап обработки после шлифовки. При полировке применяют специальные полировочные пасты. Причем для каждого вида металла: латуни, нержавейки, черного металла и алюминия – используется специальная паста. После этого поверхность изделия приобретает зеркальный блеск.

После этого поверхность изделия приобретает зеркальный блеск.