Сварка алюминия и стали при производстве металлических шкафов в Екатеринбурге| Уральский завод листовых конструкций

- Главная

- Информация

- Статьи

Задать вопрос

Необходимость сварить детали из алюминия и стали может возникать при производстве металлических шкафов и других подобных изделий. Эти металлы имеют совершенно разные физико-химические свойства, поэтому могут возникнуть определенные сложности, негативно влияющие на качество шва. К основным причинам этого относятся: большая разница между температурами плавления, возникновение окисленных включений в самом сварной шве из-за тугоплавящейся оксидной пленки, большие термические напряжения, возникающие из-за разной теплоемкости этих металлов, а также хрупкость интерметаллического соединения, формирующегося при непосредственном приваривании стали к алюминию.

Какие виды сварки подходят?

При сваривании алюминия и стали можно использовать такие виды сварки:

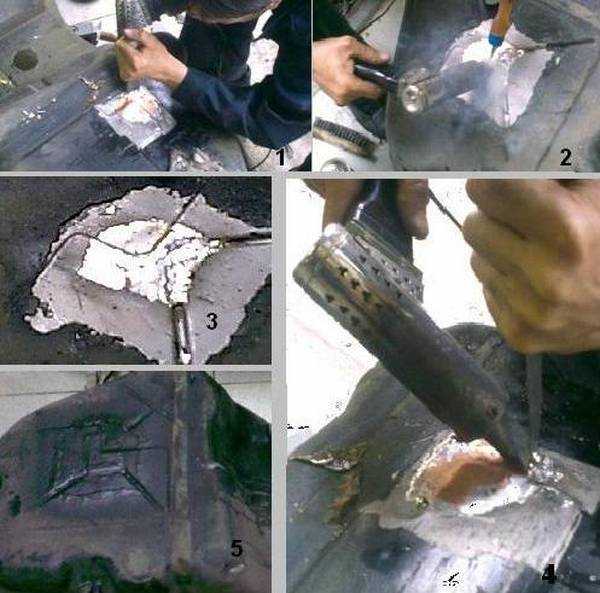

Чаще всего используется в Екатеринбурге аргоновая сварка с неплавящимся вольфрамовым электродом. Перед самим процессом сварки следует произвести разделку кромок под углом 70°. Затем необходимо зачистить свариваемые детали при помощи наждачного круга, пескоструйной очистки или специальной металлической щетки. После этого заготовки из алюминия и стали тщательно обезжириваются и промываются, затем протравливаются серной кислотой, снова промываются и просушиваются.

Обязательным этапом подготовки к аргоновой сварке в Екатеринбурге является нанесение на кромки стальной заготовки при помощи горячего погружения кромки стальной детали в расплав алюминия с выдержкой и медленным охлаждением или гальванического метода покрытия стали цинком, цинком и медью или другими совместимыми металлами. Это делается для того, чтобы изолировать сталь от алюминия получить при сварке деталей из таких разных металлов шов хорошего качества.

Если у вас нет возможности покрыть сталь другим металлом, то для сваривания алюминия со сталью можно использовать биметаллические вставки, которые делают из этих же металлов, соединяя их при помощи холодной ковки или других методов. В этом случае алюминиевая кромка легко приваривается к алюминиевому краю вставки, а стальная – к стальной.

Технология аргонодуговой сварки стали и алюминия

В случае проведения аргоновой сварки в Екатеринбурге при производстве металлических шкафов на заказ или другой необходимости надежно соединить детали из стали и алюминия зажигание сварочной дуги рекомендуется производить на расстоянии 1-2 мм над кромкой. После появления первого валика нужно сделать небольшой перерыв и повторно зажечь дугу на алюминиевом валике. При сварке деталей встык дугу нужно вести по кромке детали из алюминия, а присадку – по кромке детали из стали. За счет этого жидкий алюминий будет наплывать на поверхность стали, что поспособствует формированию прочного шва.

При сваривании алюминия и стали также важна скорость проведения процесса, что оказывает большое влияние на стабильность шва. Поэтому сначала скорость сварки должна быть 7-10 м/ч, а потом уже 12-15 м/ч.

Сварка алюминия и стали – трудоемкий процесс, который широко используется в авиационной промышленности, радиоэлектронике, при создании бытовой техники. При проведении соответствующей подготовки и соблюдении изложенной выше технологии сварки этих металлов можно получить прочный шов. Цена аргонодуговой сварки металлов – одна из самых доступных, поэтому в быту нередко прибегают именно к этому методу.

Заказать услугу

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Поделиться ссылкой:

Вернуться к списку

Можно ли сварить алюминий сталью? – Новости – Новости

Сталь и алюминий имеют различные химические и физические свойства, такие как точка плавления, коэффициент теплового расширения, эластичный модуль и т. д., когда сварка стали и алюминия с горячей технологией обработки сварки столкнется со многими проблемами, то есть алюминий и сталь легко образуют очень жесткий и хрупкий imp фазы (межметаллическая фаза), и чем больше сварочный тепло ввод, тем больше фаза IMP генерируется. Эта хрупкая фаза серьезно разрушает статическую и динамическую прочность сустава, а также ухудшает пластичность сустава. Их основные физические различия показаны ниже:

д., когда сварка стали и алюминия с горячей технологией обработки сварки столкнется со многими проблемами, то есть алюминий и сталь легко образуют очень жесткий и хрупкий imp фазы (межметаллическая фаза), и чем больше сварочный тепло ввод, тем больше фаза IMP генерируется. Эта хрупкая фаза серьезно разрушает статическую и динамическую прочность сустава, а также ухудшает пластичность сустава. Их основные физические различия показаны ниже:

Материал | Точка плавления | Упругий модуль | Плотность (20 градусов по Цельсию) | Теплопроводности | Стандартное напряжение (25 градусов по Цельсию) |

Стали | 1536 градусов по Цельсию | 20400 N/mm2 | 7,87 г/см3 | 46 Вт/мК | -0,44 В |

Чистый алюминий | 660 градусов по Цельсию | 6750 Н/мм2 | 2,7 г/см3 | 222 Вт/мК | -2. |

Утюг может расплавить часть алюминия в твердом состоянии, но когда содержание алюминия превышает 12%, кристаллическая структура радикально меняется, образуя FeAL (сетка), Fe3Al (сетка) смеси, которые очень жесткие (250-520hv) и хрупкие. Дальнейшее увеличение, если содержание алюминия в железе Fe2Al (фактор), Fe2Al5 (эта) и FeAl3 (тета) смесь образуется, которые предлагают более высокую твердость (600-1100 HV) и более высокую хрупкость. Этот хрупкий материал является результатом диффузии железа в алюминии или алюминия в железе. Когда электрохимический потенциал двух различных материалов отличается, молекулярная диффузия происходит, чтобы компенсировать потенциальную разницу. Чем больше потенциальная разница (E’1.22v для железа и алюминия), тем больше тенденция диффузии.

Однако, когда толщина хрупкой фазы IMP сварного сустава составляет менее 10 м, его хрупкость становится менее важной и очевидной. На данный момент производительность заготовки в основном зависит от воздуховодности базового материала. Коррозия является еще одной серьезной проблемой, поскольку электрохимический потенциал двух материалов сильно отличается, что приводит к электролизу (эквивалент батареи). Алюминий, с другой стороны, имеет низкий потенциал и отрицательный электрод, который разъедает электролизом. Подводя итог, если дать результат, сварка стали и алюминия должна отвечать двум требованиям:

Коррозия является еще одной серьезной проблемой, поскольку электрохимический потенциал двух материалов сильно отличается, что приводит к электролизу (эквивалент батареи). Алюминий, с другой стороны, имеет низкий потенциал и отрицательный электрод, который разъедает электролизом. Подводя итог, если дать результат, сварка стали и алюминия должна отвечать двум требованиям:

Для достижения этих двух требований необходим процесс ввода низкого тепла, за которым следует специальная обработка защиты от коррозии проводов или сварных швов.

Технология CMT (Cold Metal Transfer) разработана на основе короткого замыкания, и ее тепловой ввод значительно ниже обычной сварки GMAW. Процесс таков: дуга горит, проволока толкает вперед, пока капля не сокращается, после чего скорость подачи проводов меняется, провод оттягивается, а ток и напряжение почти нулевой. После того, как образуется следующая цепь, дуга возрождается, и переход капли начинается снова до того, как провод прикрепляется. Средняя частота этого канала / тянуть обратно движение до 70 Гц.

Средняя частота этого канала / тянуть обратно движение до 70 Гц.

Успех основан на оцинкованной стали и алюминия, сварочный эксперимент заключается в следующем: диапазон толщины алюминия составляет 0,8 3 мм, наполнитель материала для алюминиевого кремниевого материала, путем плавления алюминия и цинка формируется на поверхности пайки стального сварного сустава. Базовый эксперимент выполнен в 1 мм на стыке стали и алюминия. Следующей таблицей является средняя интенсивность теста.

Материал | Толщина плиты | Тип провода | Методы сварки | Средняя прочность, MPa | ||

Алюминиевая пластина | Гальванный стальной лист | Толщина слоя зин | ||||

AW6016 | DDS47G47GU | 7,5 мкм | 1’1mm | AlSi5/COX | Cmt | 54± |

AW6016 | CS G 90 | 20 мкм | 1’1. | AlSi5/COX | Cmt | 166.7 |

AW5754 | DDS G40 | 10 мкм | 1’1mm | AlSi5/COX | Cmt | 130.3 |

AW5182 | DDS G40 | 10 мкм | 1’1mm | Cmt | 134.5 | |

AW5182 | CS G90 | 20 мкм | 1’1.5mm | AlSi5/COX | Cmt | 175.13 |

Примечание: COX – это особый тип сварочного провода AlSi5, коррозионная чувствительность которого значительно ниже, чем у AlSi5.

Неизбежно, что есть некоторая потеря прочности в тепловой зоне процесса CMT. При сварке теплообработаалюминиевый сплав (6000 серий), тепло пострадавших силы зоны потеряет 30-40% из-за кристаллизации осадков в смешанной кристаллической структуры. Таким образом, тепловая зона этого сустава является самой слабой частью, а самая низкая протягая прочность составляет около 60% от прочности алюминиевого материала. Для натуральных затвердевшие алюминиевые сплавы (5000 серии), прочность тепловой зоны также снижается из-за recrystallization. Снижение прочности связано с тепловым вводом в процессе предварительной обработки и сварки. Перелом происходит в основном в тепловой зоне.

Экспериментальные данные показывают, что сварка стали к алюминию возможна, хотя сталь будет оцинкованной и специальный процесс сварки низкой энергии являются предпосылкой успеха. Сварочные соединения показывают отличную прочность, коррозионную устойчивость и устойчивость к усталости, а также доказывают, что значение хрупкой фазы IMP составляет менее 2,5 м, что является ключом к предотвращению хрупкого перелома стального и алюминиевого суставов.

Сварка алюминиевых сплавов

СВАРКА АЛЮМИНИЕВЫХ СПЛАВОВ

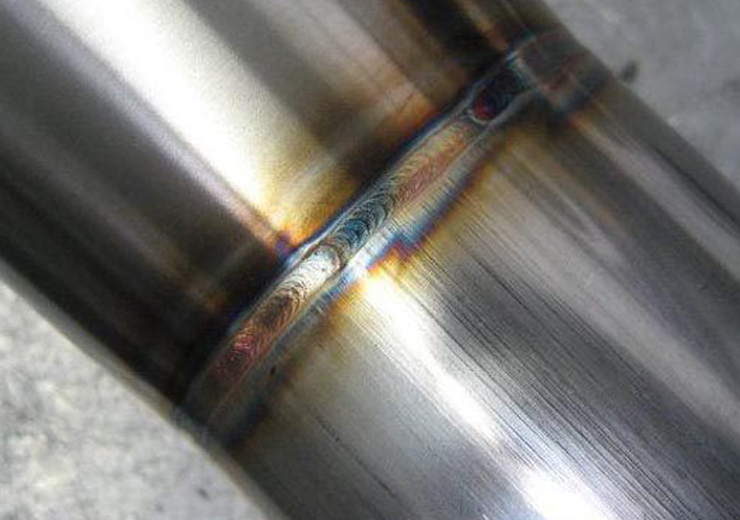

Сварка алюминиевых сплавов относится к процессу сварки материалов из алюминиевых сплавов. Алюминиевый сплав имеет высокую прочность и малый вес. Основными сварочными процессами являются ручная сварка TIG (сварка в среде неплавящегося инертного газа), автоматическая сварка TIG и сварка MIG (сварка в среде плавящегося полярного инертного газа), основной материал, сварочная проволока, защитный газ и сварочное оборудование.

Обработка алюминиевого забора 1

Обработка алюминиевых заборов 2

Краткая инструкция

Алюминий и алюминиевые сплавы занимают центральное место среди различных материалов, используемых в современной инженерной технике. Его годовой объем производства в мире уступает только стали, а по цветным металлам занимает первое место. [1] Если алюминиевый сплав впервые появился в авиационной промышленности, то в последние десятилетия, помимо авиационной промышленности, алюминий и алюминий широко использовались в аэрокосмической промышленности, автомобилях, кораблях, мостах, машиностроении, электротехнике, химической промышленности и криогенные устройства. Сплав для изготовления различных деталей, топливных баков, коррозионностойких емкостей и проводов. В настоящее время наиболее широко используемой сварочной конструкцией из алюминиевого сплава является нержавеющий алюминиевый сплав, а именно алюминиево-магниевый сплав и алюминиево-марганцевый сплав.

Сплав для изготовления различных деталей, топливных баков, коррозионностойких емкостей и проводов. В настоящее время наиболее широко используемой сварочной конструкцией из алюминиевого сплава является нержавеющий алюминиевый сплав, а именно алюминиево-магниевый сплав и алюминиево-марганцевый сплав.

Готовое сварное ограждение из алюминия

Сварка алюминиевого сплава относится к процессу сварки материалов из алюминиевого сплава. Алюминиевый сплав имеет высокую прочность и малый вес. Основным процессом сварки является ручная сварка MIG (сварка в среде плавящегося инертного газа) и автоматическая сварка MIG, основной материал, сварочная проволока, защитный газ и сварочное оборудование.

Основной химический состав основного металла и сварочной проволоки:

| Марка или спецификация | |

| Базовый материал | 6005A T6.6082 T6.5083 H211 |

| Сварка | 5087/ALMG4. 5MNZR 5MNZR |

| /ALMG4.5MNZR | |

| /ALMG4.5MNZR | |

| 774.DAIN 40034.24.24.24.24.24.24.24.24.2434.24.24.24.24.24.24.24.24. | AR 100%AR+HE 70%/30% |

| Сварщик | TIG 315P AC/DC |

СВОЙДКА СВЕДЕНИЯ

1. TIG/GTAW WELDAW

52 1. TIG/GTAW WELDAW52 1. TIG/GTAW WELDAW52 1. TIG/GTAW WELDAW52 1. TIG/GTAW WELDID52 1. TIG/GTAW Weld.0002 Метод сварки GTAW в основном используется для алюминиевых сплавов и является лучшим методом сварки. Однако оборудование для аргонно-вольфрамовой дуговой сварки более сложное и не подходит для работы на открытом воздухе.2. Сварка сопротивлением

Этот метод сварки можно использовать для сварки тонких пластин из алюминиевого сплава толщиной менее 5 мм. Однако оборудование, используемое при сварке, более сложное, сварочный ток большой, а производительность высокая, что особенно подходит для массового производства деталей и узлов.

Однако оборудование, используемое при сварке, более сложное, сварочный ток большой, а производительность высокая, что особенно подходит для массового производства деталей и узлов.

3. Импульсная сварка ВИГ

Импульсная сварка ВИГ может улучшить стабильность процесса сварки. Параметры можно регулировать для управления мощностью дуги и формой сварного шва. Сварка имеет малую деформацию и небольшую зону термического влияния. Он особенно подходит для сварки тонких листов, сварки во всех положениях и других случаях, а также кованого алюминия, дюралюминия, сверхтвердого алюминия и т. д., которые очень чувствительны к теплу.

4. Сварка трением с перемешиванием

Сварка трением с перемешиванием в первую очередь и в основном используется в области конструкций из легких металлов, таких как алюминиевые сплавы и магниевые сплавы. Самая большая особенность этого метода заключается в том, что температура сварки ниже температуры плавления материала, что позволяет избежать трещин и пор, вызванных сваркой плавлением. дефект.

дефект.

Окружающая среда сварки

Требования к среде хранения и вспомогательным материалам, используемым в сварочном производстве алюминиевых сплавов

(1) Требования к температуре и влажности при производстве и хранении

Среда производства и хранения алюминиевого сплава должна быть пыленепроницаемой, водонепроницаемой и сухой. Температуру окружающей среды обычно контролируют выше 5 ℃, а влажность контролируют ниже 70%. Старайтесь следить за тем, чтобы влажность сварочной среды не была слишком высокой. Слишком высокая влажность значительно повысит вероятность образования пор в сварном шве, что скажется на качестве сварки. Сильный поток воздуха приведет к недостаточной газовой защите, что приведет к образованию пор сварки. Ветрозащитный экран может быть установлен, чтобы избежать влияния внутреннего ветра.

(2) Требования к использованию сварочной проволоки и газового шланга

Следует обратить внимание на использование сварочных материалов: алюминиевую сварочную проволоку следует хранить отдельно от стальных сварочных материалов, а срок службы не должен превышать 1а. После сварки выньте сварочную проволоку из сварочного аппарата для герметизации, чтобы предотвратить загрязнение. Шланги подачи воздуха из разных материалов имеют различную устойчивость к проникновению влаги, особенно при высоком давлении подачи воздуха эффект шланга подачи воздуха более очевиден. В качестве шланга подачи воздуха лучше всего использовать тефлоновый шланг (тефлон).

После сварки выньте сварочную проволоку из сварочного аппарата для герметизации, чтобы предотвратить загрязнение. Шланги подачи воздуха из разных материалов имеют различную устойчивость к проникновению влаги, особенно при высоком давлении подачи воздуха эффект шланга подачи воздуха более очевиден. В качестве шланга подачи воздуха лучше всего использовать тефлоновый шланг (тефлон).

Выбор оснастки

Для сварки алюминиевых сплавов лучше использовать оснастку с точечным контактом, чтобы уменьшить площадь контакта между оснасткой и заготовкой. Если инструмент находится в поверхностном контакте с заготовкой, он быстро отводит тепло от заготовки и ускоряет затвердевание расплавленной ванны, что не способствует устранению пор сварки. Давление гидравлической системы инструмента лучше всего контролировать на уровне 9~9,5 МПа.

Слишком слабое давление не может обеспечить защиту от деформации, но слишком сильное давление увеличивает жесткость конструкции из алюминиевого сплава. Из-за большого коэффициента линейного расширения алюминиевого сплава и плохой пластичности при высоких температурах во время сварки могут возникнуть большие термические напряжения, которые могут вызвать трещины в структуре алюминиевого сплава.

Из-за большого коэффициента линейного расширения алюминиевого сплава и плохой пластичности при высоких температурах во время сварки могут возникнуть большие термические напряжения, которые могут вызвать трещины в структуре алюминиевого сплава.

Выбор сварочной проволоки

Для основных металлов 6005A, 6082, 5083 выбрана марка сварочной проволоки 5087/AlMg4.5MnZr, сварочная проволока 5087 не только обладает хорошей трещиностойкостью, отличной устойчивостью к пористости и прочностными характеристиками. Для выбора характеристик сварочной проволоки предпочтение отдается сварочной проволоке большого диаметра. Одно и то же количество сварочной проволоки равно весу сварочной проволоки. Площадь поверхности сварочной проволоки большого сечения и сварочной проволоки меньшего сечения намного меньше. Следовательно, загрязнение поверхности сварочной проволоки большого размера и сварочной проволоки меньшего размера меньше, то есть площадь окисления меньше, а качество сварки легче соответствует требованиям. . Кроме того, процесс подачи сварочной проволоки большого диаметра проще в эксплуатации. Как правило, сварочная проволока диаметром 1,2 мм используется для основных материалов толщиной менее 8 мм, а сварочная проволока диаметром 1,6 мм используется для основных материалов толщиной 8 мм и выше. В сварочном автомате используется сварочная проволока диаметром 1,6 мм.

. Кроме того, процесс подачи сварочной проволоки большого диаметра проще в эксплуатации. Как правило, сварочная проволока диаметром 1,2 мм используется для основных материалов толщиной менее 8 мм, а сварочная проволока диаметром 1,6 мм используется для основных материалов толщиной 8 мм и выше. В сварочном автомате используется сварочная проволока диаметром 1,6 мм.

Выбор защитного газа

Ar100% характеризуется стабильной дугой и удобным зажиганием дуги. Как правило, Ar100% используется для сварки основных материалов с толщиной листа менее 8 мм. Для основного металла толщиной 8 мм и выше и сварных швов с высокими требованиями к пористости для сварки используется Ar70%+He30%. Характеристики газообразного гелия: теплопроводность в 9 раз выше, чем у аргона, более высокая скорость сварки, меньшая пористость и повышенное проникновение. При сварке толстых листов глубина проплавления Ar100% и Ar70% + He30%. Скорость потока газа не настолько велика, насколько это возможно. Чрезмерный поток вызовет турбулентность, что приведет к недостаточной защите расплавленной ванны. Воздух вступает в реакцию с наплавленным металлом, что меняет структуру сварного шва, снижает производительность и увеличивает склонность к образованию пор сварки.

Воздух вступает в реакцию с наплавленным металлом, что меняет структуру сварного шва, снижает производительность и увеличивает склонность к образованию пор сварки.

Подготовка перед сваркой

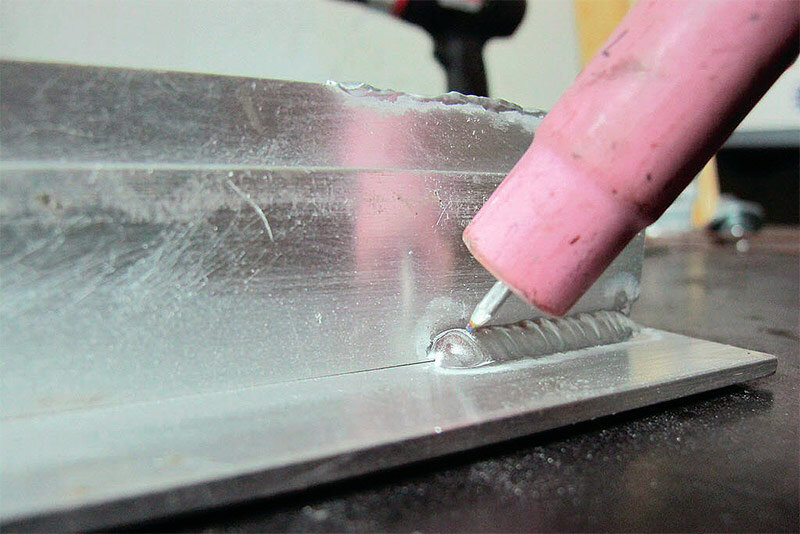

Обработка канавки

Для стыковых сварных швов с толщиной листа менее 3 мм нет необходимости делать фаску, а требуется только угол -0,5~1 мм на обратной стороне сварного шва, что выгодно для газовыделения и позволяет избежать обратных канавок. То, скошена ли задняя сторона или нет, влияет на сварной шов. Угол скоса толстого листа из алюминиевого сплава больше, чем у стального листа. Односторонние фаски обычно используют фаски 55°, а двусторонние фаски используют фаски 35° с каждой стороны. Таким образом можно улучшить доступность сварки и уменьшить вероятность возникновения непроплавленных дефектов.

Для соединений HV или HY в тавровых соединениях толстых листов необходимо заполнить канавку и добавить угловой шов, чтобы общий размер сварного шва S был не меньше толщины листа T. Требования к сварке тавровых соединений толстых листов.

Требования к сварке тавровых соединений толстых листов.

Очистка перед сваркой

Сварка алюминиевого сплава требует чистейшей подготовительной работы, в противном случае снижается его коррозионная стойкость и легко возникает пористость. Сварку алюминиевого сплава следует тщательно отличать от сварки стали. Инструменты, которые использовались для сварки стали, категорически запрещены для сварки алюминиевых сплавов. Очистите оксидную пленку и другие загрязнения в зоне сварки и используйте щетку из нержавеющей стали или ацетон, чтобы максимально очистить. Шлифовку шлифовальным кругом использовать нельзя, потому что шлифовка шлифовальным кругом только расплавит оксидную пленку на поверхности свариваемого материала, но фактически не удалит. Более того, если используется жесткий шлифовальный круг, содержащиеся в нем примеси попадут в сварной шов и вызовут термические трещины. Кроме того, поскольку пленка Al2O3 будет регенерироваться и накапливаться за очень короткое время, чтобы оксидная пленка как можно меньше влияла на сварной шов, сварку следует выполнять сразу после очистки.

Контроль температуры предварительного нагрева и межслойной температуры

При сварке толстых листов с толщиной стального листа более 8 мм перед сваркой необходимо проводить предварительный подогрев. Температура предварительного нагрева регулируется в пределах от 80 ℃ до 120 ℃, а межслойная температура регулируется в пределах от 60 ℃ до 100 ℃. Температура предварительного нагрева слишком высока, в дополнение к суровым условиям работы это также может повлиять на свойства сплава алюминиевого сплава, такие как размягчение соединения и плохой внешний вид сварных швов. Слишком высокая межслойная температура увеличивает вероятность образования тепловых трещин при сварке алюминия.

Разумный выбор стандартных параметров

Физические и химические свойства алюминиевого сплава и стали сильно различаются, и параметры сварки алюминиевого сплава должны быть проверены и определены в соответствии со сварочными характеристиками алюминиевого сплава.

(1) Большой сварочный ток

Теплопроводность самого алюминиевого сплава велика (примерно в 4 раза больше, чем у стали) и быстрый отвод тепла. Поэтому при одной и той же скорости сварки погонная энергия при сварке алюминиевого сплава в 2-4 раза больше, чем при сварке стали. Если подвода тепла недостаточно, легко может возникнуть проблема недостаточного проплавления или даже непровара, особенно в начале сварного шва.

Поэтому при одной и той же скорости сварки погонная энергия при сварке алюминиевого сплава в 2-4 раза больше, чем при сварке стали. Если подвода тепла недостаточно, легко может возникнуть проблема недостаточного проплавления или даже непровара, особенно в начале сварного шва.

(2) Скорость подачи проволоки должна быть соответствующим образом увеличена.

Скорость подачи проволоки тесно связана с параметрами спецификации, такими как ток и напряжение, и соответствует друг другу. При увеличении сварочного тока скорость подачи проволоки также должна увеличиваться соответственно.

(3) Выбор скорости сварки

Для сварки тонких листов во избежание перегрева сварных швов обычно используются меньшие сварочные токи и более высокие скорости сварки; для сварки толстых листов, чтобы полностью сварить сварные швы и полностью удалить сварочный газ, используйте больший сварочный электрический ток и более низкую скорость сварки.

(4) Выбор угла наклона сварочной горелки

В направлении сварки угол наклона сварочной горелки обычно регулируется примерно на 90°, слишком большой или слишком маленький приведет к дефектам сварки. Угол горелки слишком большой, что приводит к недостаточной газовой защите и отверстиям для воздуха; слишком маленький угол может также привести к тому, что жидкий алюминий достигнет передней части дуги, так что дуга не сможет непосредственно воздействовать на сварной шов и вызвать несплавление.

Угол горелки слишком большой, что приводит к недостаточной газовой защите и отверстиям для воздуха; слишком маленький угол может также привести к тому, что жидкий алюминий достигнет передней части дуги, так что дуга не сможет непосредственно воздействовать на сварной шов и вызвать несплавление.

Очистка после сварки

1. Тщательно промойте сварные швы горячей водой жесткой щеткой.

2. Погрузить сварной шов в водный раствор хромового ангидрида или раствор бихромата калия с температурой 60-80℃ и массовой долей 2%-3% примерно на 5-10 минут и тщательно почистить жесткой щеткой. Или поместить сварку в раствор азотной кислоты массовой долей 10% при 15-20℃ на 10-20мин.

3. Очистите и промойте сварные детали в горячей воде.

4. Просушите сварку горячим воздухом или высушите в сушильном шкафу при 100℃.

Меры безопасности

1. Использовать механические или химические методы для удаления окислов на канавке и окружающих частях заготовки и поверхности сварочной проволоки перед сваркой;

2. Используйте сертифицированный защитный газ для защиты во время сварки;

Используйте сертифицированный защитный газ для защиты во время сварки;

3. При газовой сварке используется флюс, а оксидная пленка на поверхности расплавленной ванны постоянно захватывается сварочной проволокой в процессе сварки.

Область применения

1. Муфтовое соединение медных и алюминиевых труб в холодильной промышленности, разнородная сварка медных и оцинкованных труб центрального кондиционирования, труб из нержавеющей стали и алюминиевых труб.

2. Сварка медно-алюминиевых наконечников, медно-алюминиевых выводов и медно-алюминиевых токопроводящих стержней на подстанциях.

3. Сварка труб радиаторов, двигателей и сборных шин в электронной и электротехнической промышленности.

4. Он также используется в производстве и сроке срока службы Taps, соединителей соединителей, соответствующих гайков и т. Д.

Equipemnt- TIG TIG 315p 315p/DC

0133

T echnical | Parameters | T echnical | Parameters |

Входная мощность | 380 В (±15 %)/3 фазы/50 Гц/60 Гц | Время нарастания (с) | 0-10 |

Входной ток. | 10-315A/22,6 В/60% | Базовый ток (A) | 10-315 |

MMA (A) | MMA (A) | 9||

(A) | |||

Start current (A) | 10-315 | ||

No-load loss (W) | 100 | Crater current (A) | 10-315 |

Arc Ignition | HF | Post flow time (S) | 1-10 |

Efficiency (%) | 85 | Duty ratio (%) | 40-80 |

Power factor | 0. | Pulse duty ratio (%) | 10-90 |

Insulation grade | F | Housing protection grade | IP21 |

Pulse frequency (low )Hz | 0.5-15 | Вес (кг) | 39 |

Частота импульсов (середина) HZ | 15-450 | . Дименты H × WSE). ×326×620 |

Основные характеристики

Диапазон сильного тока 315 А идеально подходит для точной сварки

Диапазон тока MMA 250 А обеспечивает возможность сварки электродом 4.0

/ACМногофункциональность: DC TIG, MMA процесс

Подходит для многих материалов, таких как алюминиевый сплав, титановый сплав, нержавеющая сталь, углеродистая сталь

Удобный цифровой операционный интерфейс. Автоматическое согласование параметров сварки

Автоматическое согласование параметров сварки

Функции обнаружения перегрева, перегрузки по току и перенапряжения, защиты от ударов и прилипания

Классификация IP21S для обеспечения надежности в суровых и сложных условиях окружающей среды

Международный отдел продаж Punair

Will-2020- 08-14

Купить дюралюминиевую проволоку от Aurema / Auremo

Эквивалент

| Марка | аналог | W. №. | Айси Унс | EN | Заказ |

|---|---|---|---|---|---|

| В65 | Купить со склада, посмотреть наличие |

Изготовитель

Проволока дюралюминиевая изготавливается по нормам ГОСТ 14 838-78 из сплава В65, химический состав которого регламентируется стандартами ГОСТ 4784-97. Отбор проб для контроля химического состава производится по нормам ГОСТ 24 231-80. Дюралюминиевая проволока представляет собой удлиненный профиль малого диаметра из литейных сплавов. За счет повышенного содержания меди и кремния приобретает особую твердость, хорошо сваривается и обрабатывается. Для повышения стойкости к коррозии применяют плакирование или анодирование. Дюралюминиевую проволоку изготовляют: естественно состаренной, армированной, закаленной и без термической обработки. После закалки дюралевая проволока не должна иметь следов прогара. Все необходимые испытания проводятся после термической обработки. Точность изготовления, а также качество обработки поверхности — стандарт.

За счет повышенного содержания меди и кремния приобретает особую твердость, хорошо сваривается и обрабатывается. Для повышения стойкости к коррозии применяют плакирование или анодирование. Дюралюминиевую проволоку изготовляют: естественно состаренной, армированной, закаленной и без термической обработки. После закалки дюралевая проволока не должна иметь следов прогара. Все необходимые испытания проводятся после термической обработки. Точность изготовления, а также качество обработки поверхности — стандарт.

Процентный состав сплава 65

| Fe | Ал | Кр | Мн | Медь | Цинк | мг | Си | Ти | Примеси |

|---|---|---|---|---|---|---|---|---|---|

| ≤0,2 | 94−95,65 | — | 0,3−0,5 | от 3,9 до 4,5 | ≤0,1 | 0,15−0,3 | ≤0,5 | ≤0,1 | 0,1 |

Достоинство

Дюралюминиевая проволока В65 удобна в обработке, сварка точечной сваркой, обладает достаточной пластичностью. Стойкость к коррозии повышена за счет покрытия из чистого алюминия. Для упрочнения используется холодная деформация или термообработка.

Стойкость к коррозии повышена за счет покрытия из чистого алюминия. Для упрочнения используется холодная деформация или термообработка.

Заявка

Производство достаточно мелких деталей, заклепок. Дюралюминиевая проволока выдерживает большие нагрузки, широко востребована транспортным машиностроением, строительством, пищевой промышленностью. Доставочные отсеки или рулоны.

| Марка | Диаметр, мм | Цена за кг |

|---|---|---|

| Проволока дюралевая В65 | От 0,8 до 4 | По назначению |

Прокат дюралюминиевый: относится к популярной группе металлопродукции благодаря оптимальной стоимости и разнообразию ассортимента. На складе компании «Ауремо» всегда в наличии большой ассортимент самого высокого качества. Цена зависит от объема заказа и дополнительных условий доставки. При оптовой покупке скидки. Наличие продукции и оперативную доставку обеспечивают представительства, расположенные в Москве, Санкт-Петербурге, городах Восточной Европы.

34 V

34 V 5mm

5mm Напряжение/рабочее цикл

Напряжение/рабочее цикл 93

93