Как варить металл самому?

Как варить металл самому?

Как варить металл своими руками?

Как варить металл сваркой?

Ответ:

Многие люди думают, как варить металл и что же такое сварка? Это неразъемное соединение металлических деталей, которое образуется в результате их нагрева в месте стыковки до расплавленного состояния. Расплавленный, а затем застывший материал называется сварным швом. Не все металлы поддаются свариванию. Отлично свариваются однородные материалы. Например, чугун с чугуном или медь с медью (причем, ручная дуговая сварка меди выполняется в защитном газе). Хорошо варятся железо и хром, никель и медь. Это происходит потому, что эти металлы в жидком состоянии образуют хорошо смешивающиеся слои.

Соединение заготовок из стали.

Короче говоря, как варить металл самому?Сваривание трубы

Но если вы попытаетесь сварить медь со свинцом, то из этой затеи ничего не выйдет – эти металлы не смешиваются между собой. То же самое можно сказать о железе и магнии или алюминии и висмуте. При необходимости сварки таких пар в смесь добавляют металлы, которые способны раствориться с каждым компонентом пары. Иными словами, в наше время нет секретов, как сварить металлы.

То же самое можно сказать о железе и магнии или алюминии и висмуте. При необходимости сварки таких пар в смесь добавляют металлы, которые способны раствориться с каждым компонентом пары. Иными словами, в наше время нет секретов, как сварить металлы.

Виды сваривания металла

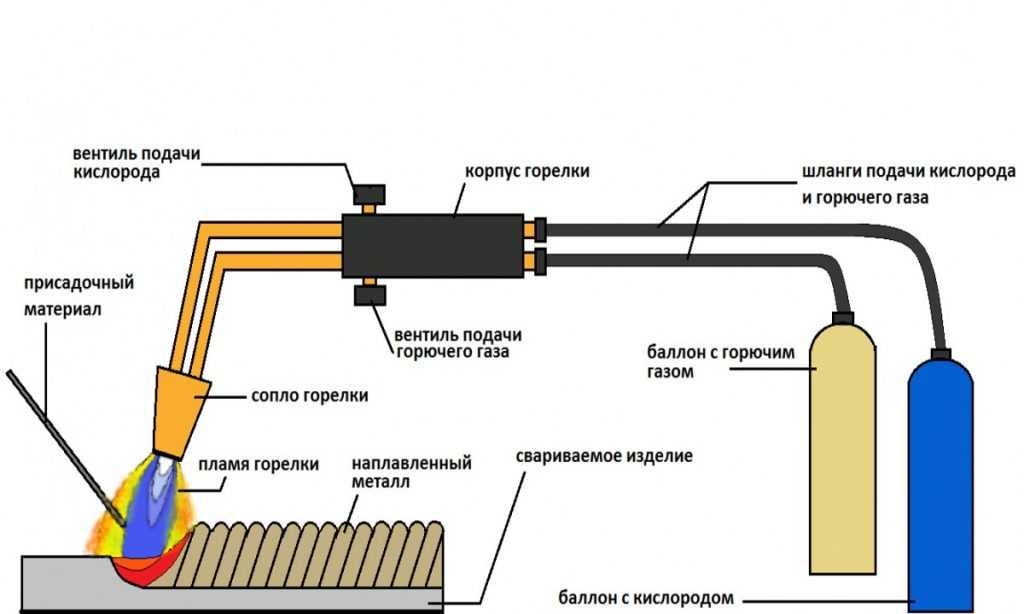

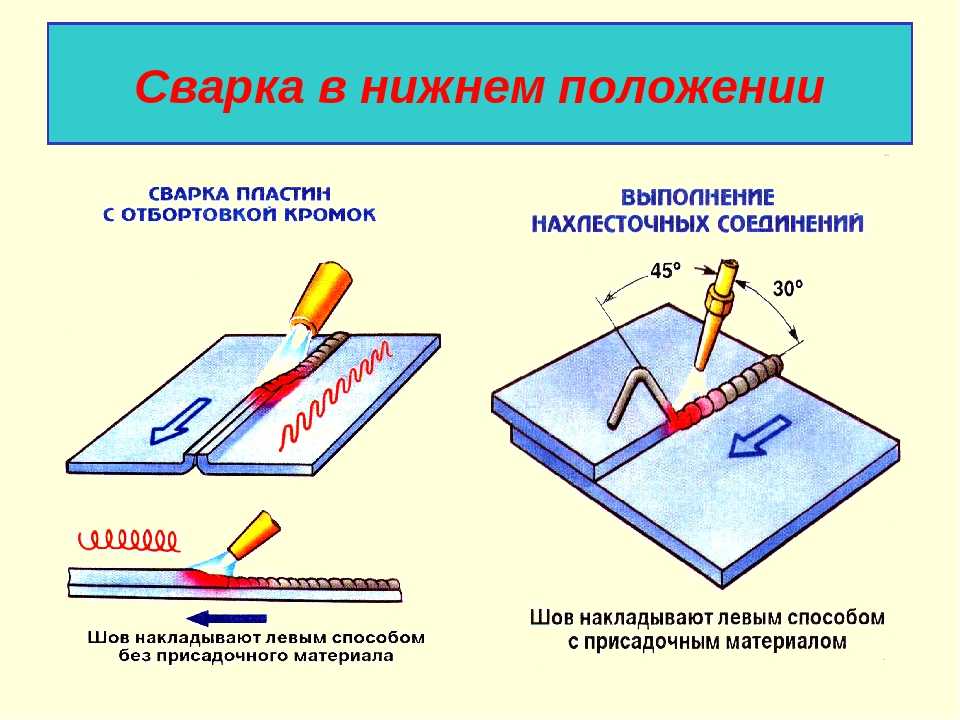

Сварка плавлением (электрическая дуговая сварка, электрошлаковая, электроконтактная, электронно-лучевая). После прочтения статьи, вы будете знать, как варить металл своими руками. При таком виде сварки расплавленные кромки деталей образуют общую сварочную ванну или, другими словами, общий объем расплава, из которого и образуется сварной шов. Источником нагрева места сварки металлов может быть электрическая дуга, плазма, горелка и т.д.

Сварка давлением (сваривание взрывом, ультразвуком, холодная сварка). Соединение металлов в этом случае происходит за счет уменьшения расстояния между атомами металлов до такой величины, когда между ними начинают работать силы взаимного притяжения.

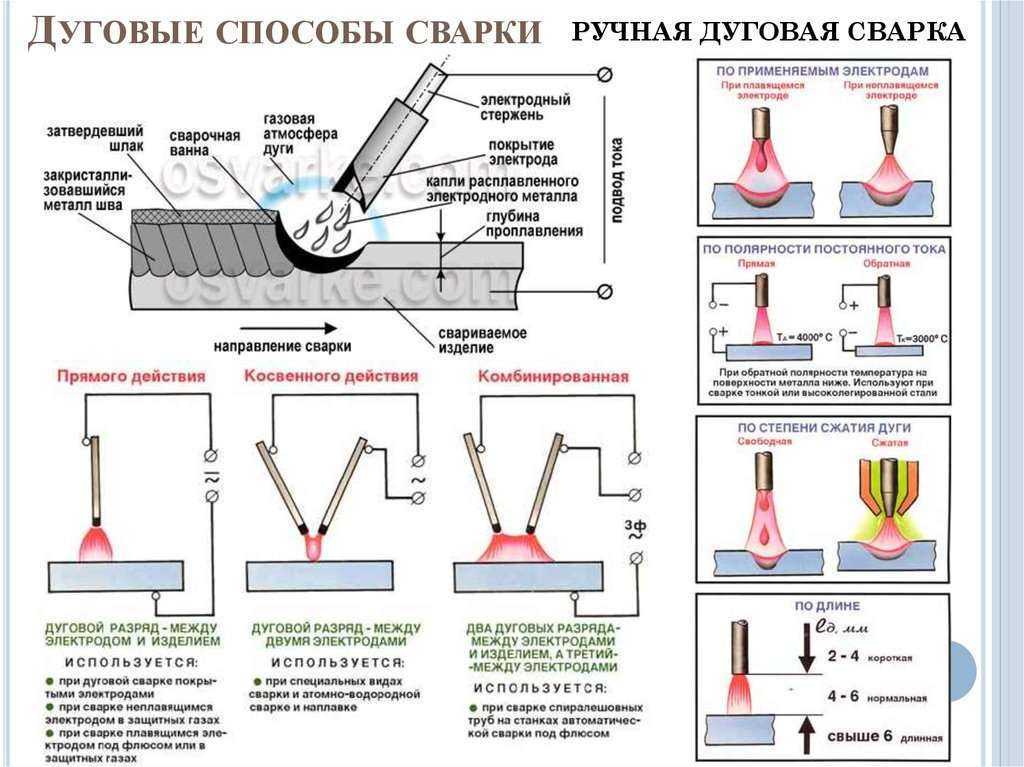

Наиболее распространена электро дуговая сварка металлов. На ее долю приходится 65% всех сварочных работ. Расплавление материалов при этом способе происходит под воздействием сварочной дуги. Она образуется между основным металлом, предназначенным для сваривания, и присадочным материалом — проволокой.

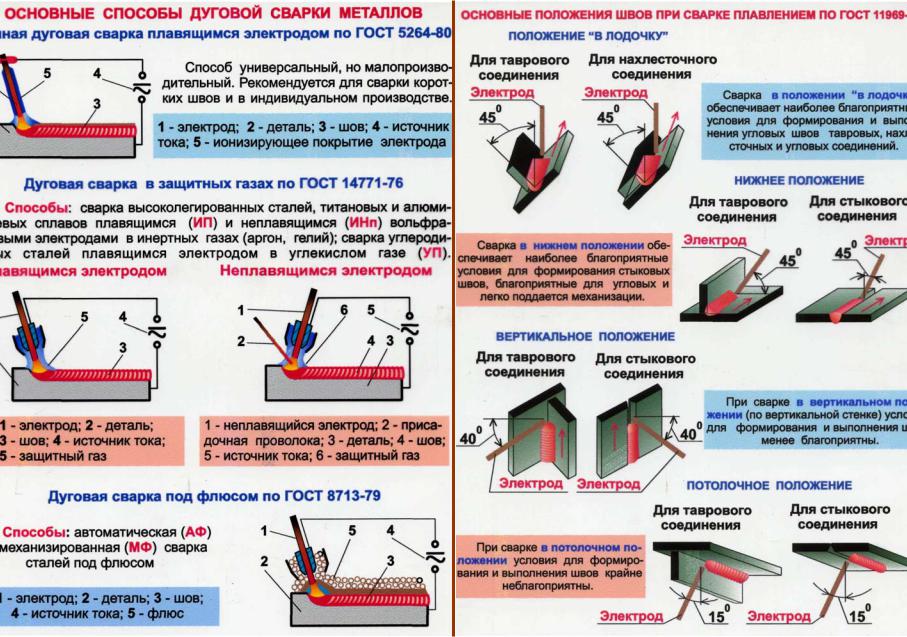

Способы дуговой сварки:

-полуавтоматическая. При полуавтоматической дуговой сварке механизирована подача сварочной проволоки в зону сваривания. Остальные операции (поддержание нужного размера дуги, придание шву требуемой формы, перемещение электрода по линии сварного шва и прекращение работ) выполняются человеком;

-автоматическая. Это слово говорит само за себя. Задача человека – тщательно подготовить детали к сварке, включить и выключить оборудование;

-ручная. Сущность ручной дуговой сварки заключается в выполнении всех операций вручную без применения каких-либо механизмов.

Вот, как варить металл сваркой?

Виды дуговой сварки:

- -сварка плавящимся электродом.

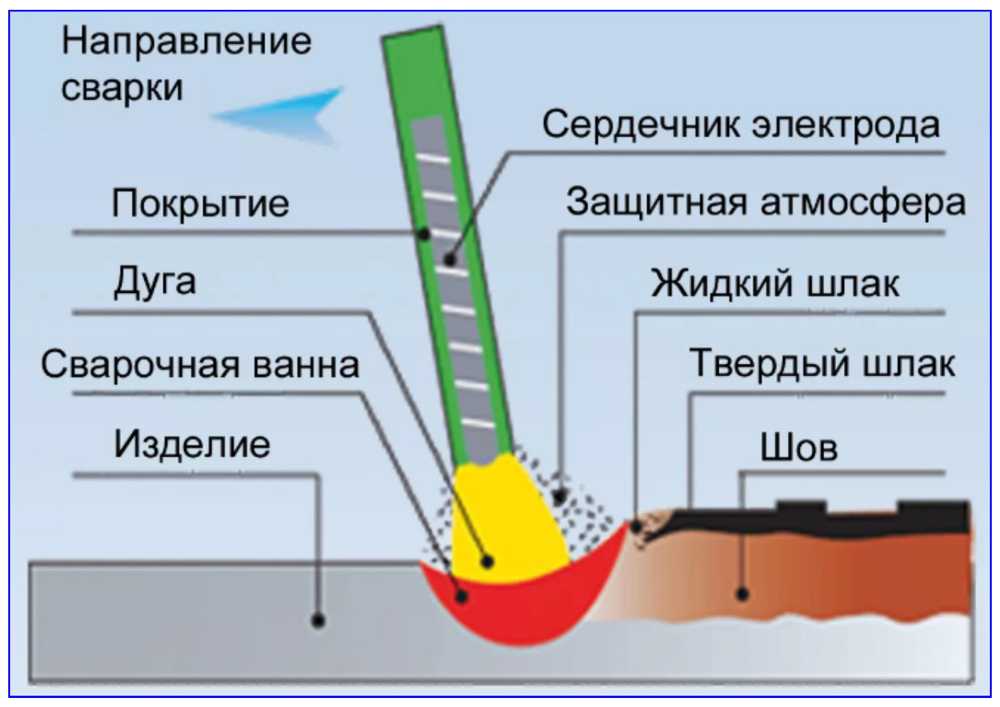

Этот метод изобретен Славяновым: кромки изделия и присадка одновременно расплавляются под действием сварочной дуги. Образующийся при этом расплав (сварочная ванна) заполняет зазор между деталями, а после кристаллизации образует сварной шов.Для защиты расплава от окисления на присадку наносится покрытие, которое под действием высокой температуры превращается в шлак. Этот слой покрывает жидкий металл. Кроме защиты от кислорода, шлак выполняет еще одну функцию: в него переходят вредные примеси, содержащиеся в сварочной ванне;

Этот метод изобретен Славяновым: кромки изделия и присадка одновременно расплавляются под действием сварочной дуги. Образующийся при этом расплав (сварочная ванна) заполняет зазор между деталями, а после кристаллизации образует сварной шов.Для защиты расплава от окисления на присадку наносится покрытие, которое под действием высокой температуры превращается в шлак. Этот слой покрывает жидкий металл. Кроме защиты от кислорода, шлак выполняет еще одну функцию: в него переходят вредные примеси, содержащиеся в сварочной ванне;

-сварка неплавящимся электродом. Автор этого изобретения – Бернадос Н. Н. Чаще всего такой метод применяется при сварке меди, алюминия, наплавке твердых сплавов и сварке тонколистовой стали.

А так же вы можете посмотреть обучающее

видео Как сваривать металл электродами. Обучающее пособиеКак сваривают металл.

Дуговая сварка. Сварка полуавтоматом » Детская энциклопедия (первое издание)

Дуговая сварка. Сварка полуавтоматом » Детская энциклопедия (первое издание)Автоматизация при обработке резанием

Сварка металлов. Подводный сварочный аппарат. Сварка видео

Сваривать металл люди научились тысячи лет назад. Но прежде это была долгая и трудная работа. В горне добела раскаляли концы кусков металла. Затем быстро извлекали их из пламени, накладывали друг на друга на наковальне и изо всех сил били по месту сварки молотами. Так сваривали оружие, различные инструменты и простейшие орудия, необходимые для обработки земли. Но не все металлические детали можно было соединить сваркой. И тогда стали применять заклепки.

В металлических кораблях, мостах и других сооружениях стальные листы, балки и другие детали соединяли в одно целое десятками тысяч заклепок. Для прочности листы накладывали один на другой и скрепляли двойными, а то и тройными заклепочными швами. Это очень утяжеляло конструкцию и в то же время ослабляло ее. Так было до появления электросварки.

Некоторые виды соединений с помощью электросварки.

Сварку с помощью электрического тока изобрели независимо друг от друга русские инженеры Н. Н. Бенардос и Н. Г. Славянов. Это изобретение стало возможным после того, как русский ученый В. В. Петров открыл явление электрической дуги.

Со времени изобретения электросварки Н. Г. Славяновым прошло больше полувека. Вначале к ней относились с недоверием, полагая, что шов обязательно получается «горелым», ненадежным. Фантазией считалась даже мысль, что с помощью электросварки можно накрепко соединять крупные детали машин, строить мосты и корабли. Еще в 1930 г. все корабли делали на заклепках, а электросваркой разрешалось соединять только небольшие второстепенные детали.

Теперь электросварка применяется повсюду: при постройке плотин, мостов, морских и речных судов, в производстве тракторов, автомобилей и т. д.

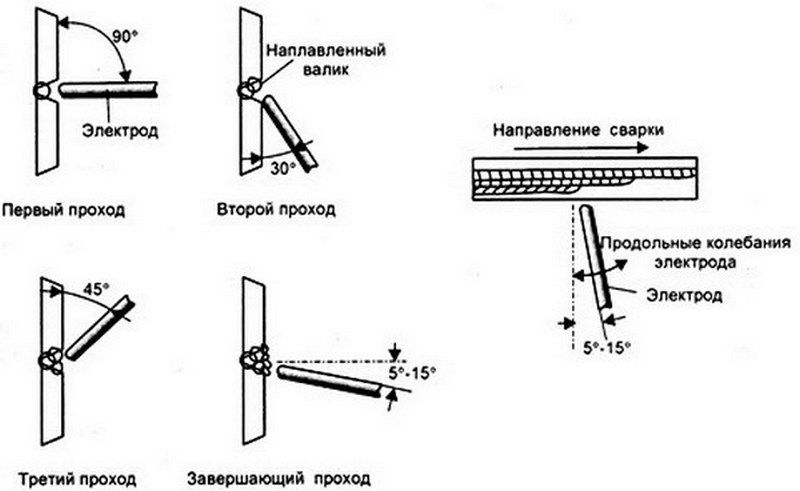

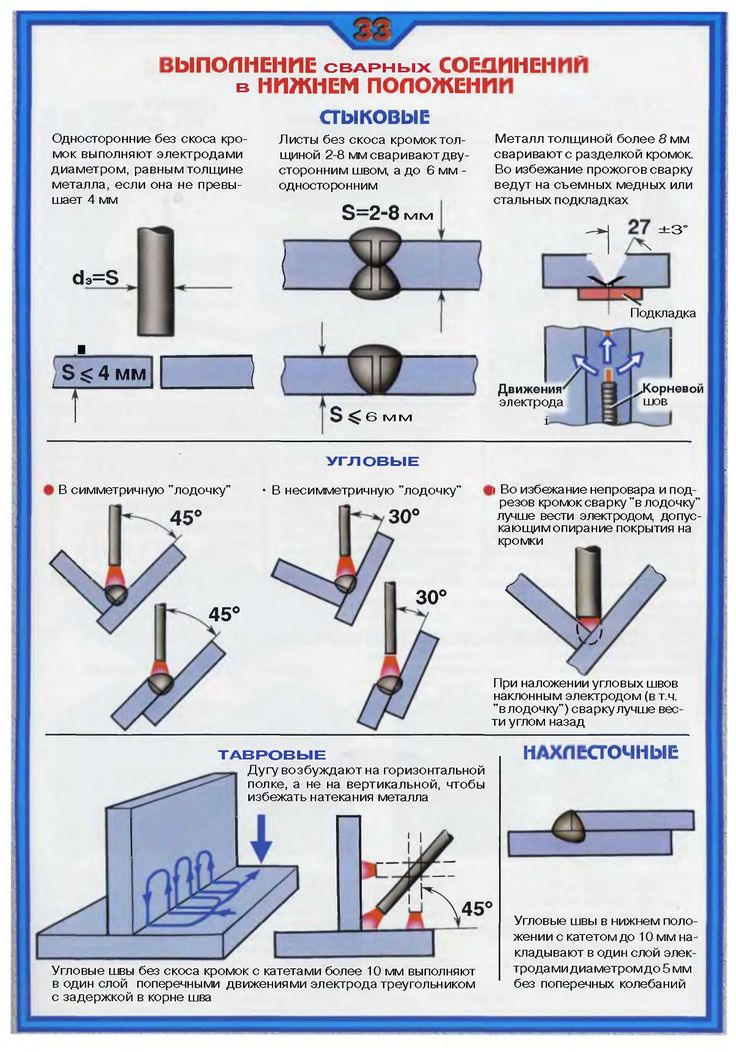

Посмотрим сначала, как производят электросварку вручную. Электросварщику нужно соединить в стык два стальных листа. Для этого их кромки обработали так, что, когда листы составили, между ними получилась канавка, которую и нужно заполнить расплавленным металлом.

Для этого их кромки обработали так, что, когда листы составили, между ними получилась канавка, которую и нужно заполнить расплавленным металлом.

Сваривать детали током обычного напряжения — 220 или 127 в — нельзя. Предварительно напряжение нужно понизить до 60-80 в. Для этого служит передвижной трансформатор, от которого к рабочему месту идут два толстых изолированных провода. Один провод подключают к детали, а к концу второго присоединена металлическая вилка с рукояткой — электрододержатель.

С помощью этого оборудования можно вручную сваривать различные детали.

Сварщик берет покрытый слоем обмазки стальной пруток — электрод — и вставляет его в развилок держателя. Затем левой рукой опускает подвижную часть своего необычного головного убора — широкий щиток, закрывающий все лицо. На уровне глаз в щитке сделан прорез, закрытый темным стеклом. Электросварщик следит за плавкой электрода только через это темное стекло. Иначе можно потерять зрение или испортить его.

Потом он приближает электрод к канавке между листами. Мгновенно вспыхивает ослепительная звездочка — электрическая дуга. Сварщик держит электрод на расстоянии нескольких миллиметров от детали, иначе дуга погаснет. В ее жарком пламени электрод плавится, и капли стали, стекая с него, заполняют канавку. Листы соединяются прочным швом.

Мгновенно вспыхивает ослепительная звездочка — электрическая дуга. Сварщик держит электрод на расстоянии нескольких миллиметров от детали, иначе дуга погаснет. В ее жарком пламени электрод плавится, и капли стали, стекая с него, заполняют канавку. Листы соединяются прочным швом.

Когда в вилке электрододержателя остается совсем короткий кусочек прутка, сварщик поднимает электрод.

Как только дуга гаснет, он откидывает наверх щиток, выбрасывает остаток электрода и вставляет в вилку новый.

Чтобы расплавленный при сварке металл не окислялся, а полезные присадки (добавки) к стали не выгорали, применяют флюсы — хлористый цинк, канифоль, буру и т. п. Это составы, температура плавления которых ниже температуры плавления сварочных электродов. При ручной сварке электроды обмазывают такими составами. Расплавляясь, они покрывают свариваемое место слоем жидкого шлака, изолируют его от воздуха, обеспечивают нужный состав и свойства металла и хороший, ровный, без трещин шов.

Конструкторы давно уже задумывались над тем, чтобы механизировать труд сварщика. Они создали немало сварочных автоматов. Но эти автоматы применяются только там, где есть повторяющиеся одинаковые операции или идет неизменная, однообразная работа. Например, при постройке крупных кораблей сваривают автоматами швы обшивки. Ведь длина этих швов составляет десятки километров. А неодинаковые детали по-прежнему сваривают ручным способом.

Они создали немало сварочных автоматов. Но эти автоматы применяются только там, где есть повторяющиеся одинаковые операции или идет неизменная, однообразная работа. Например, при постройке крупных кораблей сваривают автоматами швы обшивки. Ведь длина этих швов составляет десятки километров. А неодинаковые детали по-прежнему сваривают ручным способом.

Такой сварочный автомат-трактор применяют при постройке кораблей

У нас созданы так называемые сварочные тракторы. Такой трактор сам движется вдоль шва и надежно сваривает его. Вместо отдельных коротких электродов трактор заряжают целым мотком электродной проволоки. А в специальный ящик — бункер, кончающийся внизу небольшим отверстием, насыпают флюс. Он все время сыплется на место сварки и предохраняет расплавленный металл от окисления. Рабочему надо только в самом начале отрегулировать этот автомат и пустить его по рельсам над свариваемыми листами.

Таким же автоматом можно приваривать к днищу корабля и к бортам стальные ребра — шпангоуты. Днище при этом, конечно, не двигают. После приварки каждого шпангоута перемещается вместе со своими рельсами сам трактор.

Днище при этом, конечно, не двигают. После приварки каждого шпангоута перемещается вместе со своими рельсами сам трактор.

Автоматические сварочные аппараты работают на многих предприятиях. Они сваривают огромные трубы, свернутые из стального листа (рис. 4), железнодорожные вагоны, цистерны и шасси автомобилей. Есть автоматы, которые из заготовленных стальных полос сваривают гигантские балки для мостов и заводских зданий.

Но не всегда детали сваривают с помощью электрода. Тонкие металлические листы не выдерживают такой сварки и прогорают. Для их соединения применяют так называемую точечную электросварку. Края листов накладывают один на другой. После этого специальный аппарат сжимает их в одном месте двумя металлическими «клыками», через которые пропускается электрический ток. В точке, оказавшейся между «клыками», листы нагреваются и мгновенно привариваются друг к другу. Автомат тут же сам выключает ток, немного передвигается вдоль шва, и «клыки» сжимаются снова. Получается достаточно прочный шов, состоящий из множества вытянувшихся в ряд сваренных точек. Можно подобным способом получить и сплошной шов, если вместо «клыков» взять прочный ролик, в который подается ток. Привод сварочного аппарата сам двигает ролик вдоль намеченной линии. Так сваривают даже тонкую жесть.

Можно подобным способом получить и сплошной шов, если вместо «клыков» взять прочный ролик, в который подается ток. Привод сварочного аппарата сам двигает ролик вдоль намеченной линии. Так сваривают даже тонкую жесть.

Этим автоматом сваривают громадные стальные трубы и цилиндры

Электросваркой соединяют детали не только из стали и чугуна, но и из цветных металлов. Очень хорошо сваривается алюминий. Электроды для этого берут тоже алюминиевые, с защитной обмазкой из хлористого лития. В СССР давно уже созданы автоматы для сварки изделий из этого металла.

Медь плохо сваривается с помощью электрической дуги или точечными аппаратами. Поэтому ее сваривают другими способами, о которых мы еще расскажем.

С помощью электросварки не только соединяют отдельные детали, но и восстанавливают изношенные. Очень дорого стоят ковши экскаваторов и плавучих землечерпательных машин. Изнашиваются они неравномерно: ковш еще цел, а кромка, которая все время врезается в грунт, «съедена» почти целиком. Для работы ковш уже не годится, нужно восстановить его мощную «челюсть».

Для работы ковш уже не годится, нужно восстановить его мощную «челюсть».

На помощь приходят электросварщики. Они быстро наплавляют на износившуюся кромку новый слой прочного металла. Затем этот слой обрабатывают снаружи абразивными кругами, и ковш снова может вгрызаться в грунт.

Мы рассказали о методе электросварки Славянова и о точечной сварке. Но не забыт и способ Бенардоса, при котором пользуются не металлическим, а угольным электродом. Именно этим способом удается успешно сваривать медь и ее сплавы. Кроме того, угольным электродом можно сваривать и тонкие листы.

Пробовали с помощью электрической дуги резать металл. Но времени тратится слишком много, а кромки разреза очень грубы. К тому же очень толстый металл электрической дугой и не разрежешь. Здесь нужны какие-то другие способы, более производительные, дающие ровную линию разреза.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Автоматизация при обработке резанием

Сварка металлов. Подводный сварочный аппарат. Сварка видео

Подводный сварочный аппарат. Сварка видео

Как соединить металл с металлом без сварки (быстро и просто)

Последнее обновление

При работе с металлом может возникнуть необходимость соединения двух разных деталей. Сварка — наиболее логичный ответ на эту дилемму, но не всегда лучший или самый жизнеспособный выбор. Здесь мы представим некоторые другие способы соединения металла с металлом без сварки.

Возможно, вас удивит количество методов, которые представляют собой альтернативу сварке. Существуют клеи, а также процессы, требующие специальных знаний и оборудования. Большинство из этих вариантов не так рискованны, как сварка. Таким образом, они могут быть идеальным путем для новичка или новичка.

Вам, вероятно, следует рассмотреть следующие варианты, кроме сварки:

Клей

Авторы и права: stevepb, Pixabay

Самый простой способ соединения двух кусков материала — использовать клей. Почти каждый может нанести немного клея на пару поверхностей и соединить их вместе. Однако здесь действует несколько факторов, таких как прочность и тип клея, удерживание металлов под давлением, пока все это не высохнет, и так далее.

Почти каждый может нанести немного клея на пару поверхностей и соединить их вместе. Однако здесь действует несколько факторов, таких как прочность и тип клея, удерживание металлов под давлением, пока все это не высохнет, и так далее.

Как приклеить металл к металлу с помощью клея

Склеить два куска металла с помощью клея довольно просто, если у вас есть подходящий клей для металла и немного времени. Вот несколько пошаговых инструкций.

Подготовьтесь

- Убедитесь, что вы работаете в мастерской или в любом месте с хорошей вентиляцией. Также должно быть достаточно места, чтобы разместить и обработать все необходимое. Положите газету или защитную ткань, убедившись, что накрыли любую находящуюся рядом мебель.

- Далее внимательно посмотрите на детали, которые нужно склеить. Проверьте, будут ли они идеально сочетаться друг с другом. Очистите места, куда вы должны нанести клей, например, частицы пыли, фрагменты ткани или остатки любого клея.

- Также следует соблюдать осторожность при ношении защитных перчаток из нитрила или латекса.

ПВХ, хлопка или нейлона будет недостаточно, так как вы работаете с металлическим клеем.

ПВХ, хлопка или нейлона будет недостаточно, так как вы работаете с металлическим клеем.

Инструкции

Теперь вы можете начать со следующих шагов:

ОчисткаПоверхности, на которые наносится клей, должны быть сухими, чистыми и, в идеале, слегка шероховатыми. Удалите жир, масло, воск, грязь или пыль. Используйте ткань, чтобы вытереть отпечатки пальцев. Если поверхность слишком гладкая, попробуйте придать ей шероховатость наждачной бумагой.

Нанесение клеяПрочтите инструкцию на тюбике с клеем. Это проинформирует вас о правильных методах нанесения и требуемой продолжительности высыхания.

Откройте крышку и с помощью кисти или шпателя нанесите клей на обе поверхности. Эпоксидный металлический клей может потребовать некоторого смешивания, в то время как суперклей может потребовать нанесения одной капли на каждый квадратный дюйм.

Соединение металлических деталей Расположите две детали и плотно прижмите их друг к другу. Убедитесь, что между ними нет промежутков. Нажмите на них на несколько минут, а затем оставьте их в покое на время, указанное в инструкции.

Убедитесь, что между ними нет промежутков. Нажмите на них на несколько минут, а затем оставьте их в покое на время, указанное в инструкции.

Имейте в виду, что металлические эпоксидные смолы обычно требуют фиксации примерно на час. Их отвердевающие связи длиннее по сравнению с суперклеями и полиуретанами. Тем не менее, зажим все же рекомендуется для последнего, если вы хотите прочную связь. Для полного склеивания оставьте склеенные детали на ночь.

Пайка

Авторы и права: Yuriy_Kutovoy, Pixabay

Метод пайки означает использование своего рода присадочного металла для соединения двух металлических деталей вместе. Присадочный металл нагревается при температуре свыше 800 градусов. Хотя этот метод похож на сварку, он менее затратный. Кроме того, это больше похоже на использование клея, а не на плавление самих металлических частей. По этой причине мы до сих пор считаем это методом соединения металла с металлом без сварки.

Как соединить металл с металлом с помощью пайки

Ниже приведены основные этапы соединения металлических деталей методом пайки:

- Убедитесь в хорошей подгонке: соединение между двумя основными металлами должно быть четким, чтобы эффективное капиллярное действие

- Чистые металлы: чистые металлические поверхности необходимы для правильной пайки. Итак, сначала удалите смазку и масло, а затем избавьтесь от ржавчины, если она есть.

- Флюс: используйте химическое соединение, называемое флюсом, на поверхности соединения перед пайкой, чтобы не образовывались оксиды

- Сборка: удерживайте детали в правильном положении при пайке, используя силу тяжести, если это позволяет их форма

- Пайка сборки: сначала нагрейте сборку до температуры пайки и поместите присадочный металл в соединение

- Очистка: очистите сборку после пайки, так как большинство флюсов могут быть написаны курсивом; это включает очистку остатков флюса, а также оксидной окалины

Пайка

Авторы и права: Bru-nO, Pixabay

Пайка аналогична процессу сварки и широко используется при изготовлении печатных плат, электроники и подобных изделий. Основное отличие этого от сварки в том, что последняя требует образования механического соединения. Пайка требует электрического соединения между металлами, которые мы соединяем.

Основное отличие этого от сварки в том, что последняя требует образования механического соединения. Пайка требует электрического соединения между металлами, которые мы соединяем.

Припой является основным материалом, используемым в процессе пайки. Его довольно легко расплавить, так как он обычно полностью состоит из олова (не менее 99 процентов) и способствует необходимому нам электрическому соединению. Помимо олова внутри припоя могут быть и другие металлы, такие как серебро, цинк и медь. Поскольку припой плавится при относительно низкой температуре, он не требует столько тепла, сколько процесс сварки.

Как соединить металл с металлом с помощью техники пайки

Вот краткий обзор того, как спаять две металлические детали вместе:

Соберите материалВам понадобятся:

- Паяльник

- Влажная губка

- Флюс

- Щетка

- Наждачная бумага

- Припой

- Влажная ткань

- Защитные очки

- Защитные перчатки

- Малярная лента

Шаги:

- Включите утюг и дайте ему время нагреться.

Пока он заживает, отшлифуйте металлические края там, где вы должны их соединить. Поверхность должна быть максимально гладкой, чтобы детали могли соединяться без зазоров.

Пока он заживает, отшлифуйте металлические края там, где вы должны их соединить. Поверхность должна быть максимально гладкой, чтобы детали могли соединяться без зазоров. - Очистите области, а затем используйте малярную ленту, чтобы закрыть все места, куда вы не хотите припаивать. Нанесите флюс на те места, куда пойдет припой.

- Настройте свою рабочую станцию так, чтобы между вами и солдатом всегда была небольшая дистанция.

- Наденьте защитные очки и при необходимости наденьте перчатки

- Запустить процесс пайки

- Дайте металлу остыть после процесса

- Удалите лишний припой после того, как все остынет

- См. также: Как заполнить отверстия в металле без сварки (быстро и просто)

Заклепка

Кредит: kakilambe, Pixabay

Заклепка используется для соединения двух металлических деталей большого сечения. Его можно использовать для соединения деталей в цистернах, котлах, вагонах, мостах и т. д. Четыре вида заклепок включают двойную заклепку, одинарную заклепку, зигзагообразную заклепку и цепную заклепку.

д. Четыре вида заклепок включают двойную заклепку, одинарную заклепку, зигзагообразную заклепку и цепную заклепку.

Как соединить металл с металлом с помощью клепки

Ниже приведены шаги по использованию клепки при соединении металлов вместе:

- В пластинах должны быть пробиты отверстия (при использовании тонких листов) или просверлены отверстия (для тяжелых куски профиля)

- После каждой операции сверления должен оставаться заусенец

- В каждое отверстие по одной вставляется заклепка.

- После установки сильно ударьте по заклепке, чтобы ее головка выпрямилась

- Оставьте детали остывать, чтобы заклепки сблизили их

На вынос

Сварка может быть прочным и надежным способом соединения двух металлических частей. Тем не менее, это не обязательно все время, и его недостатки могут помешать нам сделать такой выбор. Если вы искали альтернативу сварке для соединения металла с металлом, приведенное выше обсуждение должно было дать вам массу идей.

Некоторые из методов, которые мы рассмотрели, все еще могут быть сложными, но большинство из них по-прежнему проще, чем сварка. Большинство из них также не требуют специального опыта или обучения. Они также стоят немного меньше. Итак, сделайте свой выбор и выберите идеальный процесс для вашего следующего проекта по металлообработке!

Если вам необходимо выполнить другие склеивающие работы без сварки, ознакомьтесь с некоторыми из наших других практических руководств ниже:

- Как заменить панели коромысла без сварки

- Как закрепить чугун без сварки

Изображение. Пайка

- Соберите материал

- Шаги:

Дизное металлический металл – Apx York Sheet Metal

Dismimilar Metalling Welding

9000 9000. части машин, инструменты и многое другое. При работе со сваркой разнородных материалов сварщик должен учитывать несколько факторов, чтобы обеспечить прочное соединение без трещин. Имеет значение не только тип металла, но и материал сварного шва и температура. Эти факторы — лишь немногие из соображений, которые должен учитывать сварщик при выборе метода соединения разнородных материалов. Обладая экспертными знаниями и подходящими инструментами, сварщик может создавать успешные соединения между многими непохожими металлами.

части машин, инструменты и многое другое. При работе со сваркой разнородных материалов сварщик должен учитывать несколько факторов, чтобы обеспечить прочное соединение без трещин. Имеет значение не только тип металла, но и материал сварного шва и температура. Эти факторы — лишь немногие из соображений, которые должен учитывать сварщик при выборе метода соединения разнородных материалов. Обладая экспертными знаниями и подходящими инструментами, сварщик может создавать успешные соединения между многими непохожими металлами.Можно ли сваривать разнородные металлы?

Потребность в разнородных материалах в одном металлическом элементе является обычной. Для соединения этих непохожих металлов может потребоваться сварное соединение. Если завершенный сварной шов обеспечивает достаточную прочность, чтобы избежать растрескивания или разрушения, соединение считается успешным. Однако требуемая прочность сварного шва или его пластичность могут изменяться в зависимости от использования свариваемой детали.

Итак, можно сваривать разные металлы, но с оговорками. Навыки и знания сварщика во многом определяют успех работы.

Что такое разнородная сварка?

Сварка разнородных материалов относится к процессу соединения материалов с различными сплавами посредством сварки. Присадочный материал и оба металла необходимо оценить перед выбором наилучшего способа соединения металлов. Хотя сварка плавлением является популярным методом, он не подходит для некоторых комбинаций металлов. Другие методы могут обеспечить более прочную фиксацию, особенно при использовании в условиях высоких нагрузок.

Какие факторы необходимо учитывать в процессе сварки?

Когда сварщик соединяет два разнородных материала, он должен учитывать несколько факторов, прежде чем выбрать наилучший метод сварки и инструменты. Эти факторы зависят от состава металлов, поскольку даже сплавы одного и того же металла попадают в категорию разнородных металлов. Например, углеродистая сталь и нержавеющая сталь имеют разные свойства и требуют такого же тщательного планирования, как сварка разных металлов, таких как медь и алюминий.

Физические и химические свойства — это два из множества соображений, которые должен учитывать сварщик при планировании сварки разнородных металлов. Узнайте больше об этих факторах и о том, как сварщик может преодолеть различия в металлах, изменив аспекты проекта.

1. ТЕМПЕРАТУРА ПЛАВЛЕНИЯ МЕТАЛЛОВ

Поскольку сварка плавлением обычно плавит некоторые из обоих основ, точки плавления обоих металлов играют важную роль в типе выполняемой сварки и используемом присадочном материале. Сварщик должен использовать температуру, которая плавит оба металла. Высокая температура и быстрая сварка могут смягчить серьезные проблемы с целостностью готового соединения. Использование методов, при которых металлы не плавятся, также может преодолеть трудности, связанные с различной температурой плавления.

2. КОЭФФИЦИЕНТЫ ТЕПЛОВОГО РАСШИРЕНИЯ ОБОИХ МЕТАЛЛОВ

Коэффициент теплового расширения описывает, как изменяется размер объекта при изменении температуры этого объекта. При сварке разнородных металлов коэффициенты теплового расширения каждого металла не должны сильно различаться, чтобы избежать проблем с готовым сварным швом.

При сварке разнородных металлов коэффициенты теплового расширения каждого металла не должны сильно различаться, чтобы избежать проблем с готовым сварным швом.

Когда металлы имеют значительные различия в коэффициентах теплового расширения, изменения температуры вокруг сварного соединения могут вызвать чрезмерную нагрузку на сварной шов. В частности, напряжения будут сосредоточены в интерметаллической зоне, где два металла смешиваются с присадочным материалом. Сварное соединение имеет большую вероятность термической усталости в этой интерметаллической зоне, особенно в случаях применения с большим количеством температурных циклов.

Сварщики, которые соединяют металлы с разными коэффициентами теплового расширения, могут выполнить работу с некоторыми изменениями. Чтобы уменьшить вероятность того, что различия в тепловом расширении вызовут термическую усталость в соединении, сварщики могут использовать методы, которые соединяют металлы при минимизации интерметаллической зоны или не требуют плавления обоих металлов.

3. ЭЛЕКТРОХИМИЧЕСКИЕ РАЗЛИЧИЯ

Различия в электрохимии металлов связаны с возможностью коррозии в интерметаллической зоне. Металлы, расположенные ближе друг к другу по электрохимической шкале, обеспечивают более простой процесс сварки, чем те, которые находятся далеко друг от друга. Коррозия поражает интерметаллическую область, когда электрохимические различия велики. Поиск способов минимизировать интерметаллическую зону может уменьшить проблемы с соединениями из-за электрохимических различий.

4. РАСТВОРИМОСТЬ КАЖДОГО МЕТАЛЛА

Одним из важнейших факторов прочного сварного шва между различными материалами является растворимость каждого металла. В идеале металлы должны быть интерполируемы друг с другом. Однако некоторые металлы не обладают такой совместимостью. В этих случаях использование третьего металла, растворимого в обоих, может помочь создать сварной шов.

Например, использование никеля в качестве промежуточного металла на обеих поверхностях может обеспечить желаемую прочность. Обработка стали и меди слоем никеля перед их сваркой создает сварное соединение, соединяющее никель с никелем. Поскольку никель является растворимым металлом как для меди, так и для стали, он хорошо прилипает к каждой стороне соединения.

Обработка стали и меди слоем никеля перед их сваркой создает сварное соединение, соединяющее никель с никелем. Поскольку никель является растворимым металлом как для меди, так и для стали, он хорошо прилипает к каждой стороне соединения.

Использование никеля является одним из примеров композитной вставки, используемой между различными металлами. Методы сварки без плавления обычно приклеивают материал вставки к обеим поверхностям. При сварке деталей композит на обеих кромках основных металлов позволяет выполнять сварку по принципу «подобие к подобию».

5. КОНЕЧНОЕ ИСПОЛЬЗОВАНИЕ СВАРНОЙ ДЕТАЛИ

Наконец, применение сварной детали должно учитываться при выборе методов сварки разнородных материалов. Например, сварная деталь, используемая в котле, может подвергаться нескольким термическим циклам, которые проверяют прочность сварного шва. Циклы низких температур вызывают большую нагрузку на сварное соединение, чем циклы высоких температур.

Кроме того, сварные соединения, используемые в контакте с жидкими электролитами, нуждаются в присадочном материале с коррозионной стойкостью, превышающей оба основных металла. Выбор присадочного материала с более низкой коррозионной стойкостью может увеличить скорость гальванической коррозии.

Выбор присадочного материала с более низкой коррозионной стойкостью может увеличить скорость гальванической коррозии.

Другой пример применения, затрагивающий компоненты, используемые для сварного соединения, включает добавление износостойких пластин к тяжелому строительному оборудованию. Присадочный металл должен уменьшить растрескивание в зоне термического влияния при одновременном снижении нагрузки на соединение.

Конечное использование также важно, когда один основной металл не будет подвергаться таким же температурным изменениям, как другой. В котле один основной металл может подвергаться термоциклированию, а другой нет. Чтобы предотвратить повреждение в этом случае, необходим наполнительный материал, который одновременно защищает от термической усталости и обеспечивает снятие напряжения.

Как сваривать разнородные металлы?

Сварка разнородных металлов не предполагает простого стандартизированного процесса, применимого ко всем ситуациям. Использование нестандартных методов сварки или добавление переходных материалов на поверхности могут быть шагами, которые сварщик должен предпринять для успешного выполнения сварки.

Учитывая множество факторов, сварщики должны демонстрировать знание металлов, с которыми они работают, при соединении разнородных металлов. Чтобы избежать проблем, связанных с термической усталостью, трещинами в сварном шве или другими признаками плохого соединения, всегда консультируйтесь с профессиональным сварщиком при выполнении проектов, требующих соединения разнородных металлов. Опытный сварщик может выбрать лучший метод сварки, материалы и приспособления для удовлетворения потребностей проекта и требований к свойствам металла.

Какой тип сварки обычно используется для соединения разнородных материалов?

Тип сварки, обычно используемый для разнородных металлов, представляет собой сварку плавлением, которую сварщики также используют для соединения сходных металлов. В некоторых случаях сварщику может потребоваться определить другой метод соединения разнородных металлов. При всех этих видах соединения сварщику необходимо учитывать:

- Состав интерметаллидного слоя

- Неперемешанную зону (УМЗ) основных материалов, не объединившихся в интерметаллидный слой

- Зону термического влияния ( ЗТЗ)

Для обеспечения надлежащего соединения разнородных металлов сварщик должен свести к минимуму влияние различий материалов на ЗТВ, УМЗ и интерметаллидный слой. Для определенных работ уменьшение этих воздействий может повысить прочность соединения.

Для определенных работ уменьшение этих воздействий может повысить прочность соединения.

1. СВАРНЫЕ СВАРКИ ПЛАВЕНИЕМ

Сварка плавлением включает традиционные методы сварки, такие как газовая вольфрамовая дуга и газовая дуга металла. Дуговая сварка вольфрамовым электродом также известна как сварка вольфрамовым электродом в среде инертного газа (TIG), а дуговая сварка металлическим электродом также известна как сварка металлическим электродом в среде инертного газа (MIG). В этих процессах для создания сварного шва используется наполнитель. По сравнению с другими методами соединения, сварка плавлением добавляет больше наполнителя.

При использовании сварных швов плавлением выбирайте наполнитель, соответствующий по прочности более слабому металлу, что снижает вероятность образования трещин. При использовании наполнителя, который имеет значительно большую прочность на растяжение, чем более слабые металлы, чрезмерная нагрузка на более слабый металл может привести к разрушению сварного шва.

Учет требований к предварительному нагреву обоих металлов поможет обеспечить более успешную сварку плавлением. Например, если для одного металла требуется предварительный нагрев до 600 градусов по Фаренгейту, а для другого требуется предварительный нагрев до 225 градусов, вам может потребоваться внести коррективы. Если, как в этом сценарии, более высокая температура сильно отличается от более низкой, металл с более низкими требованиями к предварительному нагреву может быть поврежден. Чтобы избежать серьезных повреждений при сварке изделий общего назначения, вы можете снизить температуру предварительного нагрева посередине между двумя температурами.

Для некоторых металлов смазка кромок соединения металлом, растворимым в разнородных металлах, и наполнителем может облегчить процесс сварки плавлением. Например, нанесение никелевого сплава на поверхность сварного шва детали из нержавеющей стали и то же самое на место стыка детали из меди создает поверхность, которая будет прилипать как к меди, так и к стали, а также к соединительному никелевому наполнителю. Чтобы сварить две поверхности, используйте никелевый наполнитель, чтобы соединить их посредством сварки плавлением.

Чтобы сварить две поверхности, используйте никелевый наполнитель, чтобы соединить их посредством сварки плавлением.

2. СВАРКА С МАЛЫМ РАСТВОРЕНИЕМ

Когда сварки плавлением недостаточно, в качестве альтернативы можно использовать сварку с малым разбавлением. Эти методы включают использование лазерной сварки, импульсной дуговой сварки или электронного луча для соединения материалов без использования наполнителя. Две свариваемые поверхности плавятся не так сильно, как при использовании других методов. Для специальных применений или высокопроизводительных процессов сварка с низким разбавлением используется чаще, чем сварка плавлением для разнородных металлов.

Электронно-лучевая сварка хорошо соединяет разнородные детали, поскольку высокая используемая энергия позволяет избежать проблем, связанных с неодинаковой теплопроводностью. Этот метод работает, производя очень мало интерметаллического слоя и не используя наполнитель. Однако для успешного выполнения сварщика требуется скорость.

3. СОЕДИНЕНИЕ НЕПЛАВОМ РАЗНООБРАЗНЫХ МАТЕРИАЛОВ

Соединение неплавлением включает такие процессы, как сварка трением, диффузионная сварка, пайка и сварка взрывом. Сварка трением расплавляет лишь небольшое количество одной из базовых поверхностей. Поскольку сварщик выбрасывает расплавленную часть, смешанные металлы и площадь интерметаллидов уменьшаются. При нагреве только одной стороны ЗТВ также остается как можно меньше.

Этот тип сварки плавлением хорошо работает при соединении следующих пар металлов:

- Сталь и алюминий

- Сталь и медные сплавы

- Нержавеющая сталь и никелевые сплавы

При сварке взрывом используется меньше тепла для устранения ЗТВ и интерметаллических слоев. При этом способе свариваемая часть не будет превышать прочность более слабого металла.

Какие металлы нельзя сваривать?

Когда дело доходит до того, какие металлы можно сваривать, а какие нельзя, в игру вступают несколько факторов. Подобные металлы создают наименьшее количество проблем при сварке. Разнородные материалы часто требуют некоторых изменений в процессе или дополнительных материалов для обеспечения успеха. Сварщик, обладающий знаниями о металлах, их физических и химических свойствах, может выбрать присадочный материал для правильного соединения разнородных материалов. Другие методы связывания для разных металлов могут потребовать от сварщика использования другого процесса.

Подобные металлы создают наименьшее количество проблем при сварке. Разнородные материалы часто требуют некоторых изменений в процессе или дополнительных материалов для обеспечения успеха. Сварщик, обладающий знаниями о металлах, их физических и химических свойствах, может выбрать присадочный материал для правильного соединения разнородных материалов. Другие методы связывания для разных металлов могут потребовать от сварщика использования другого процесса.

Крайние различия в температурах плавления или электрохимии металлов могут затруднить их соединение стандартными методами. Например, сварка плавлением плохо работает со следующими парами:

- Титан и сталь

- Алюминий и медь

- Алюминий и нержавеющая сталь

- Алюминий и углеродистая сталь

Альтернативные методы соединения этих металлов могут включать лазерную сварку , диффузионная сварка, сварка трением, механическое крепление, клеевая или твердофазная сварка. Эксперты могут выделить лучшие среди этих альтернатив при соединении металлов, которые имеют очень разные свойства.

Этот метод изобретен Славяновым: кромки изделия и присадка одновременно расплавляются под действием сварочной дуги. Образующийся при этом расплав (сварочная ванна) заполняет зазор между деталями, а после кристаллизации образует сварной шов.Для защиты расплава от окисления на присадку наносится покрытие, которое под действием высокой температуры превращается в шлак. Этот слой покрывает жидкий металл. Кроме защиты от кислорода, шлак выполняет еще одну функцию: в него переходят вредные примеси, содержащиеся в сварочной ванне;

Этот метод изобретен Славяновым: кромки изделия и присадка одновременно расплавляются под действием сварочной дуги. Образующийся при этом расплав (сварочная ванна) заполняет зазор между деталями, а после кристаллизации образует сварной шов.Для защиты расплава от окисления на присадку наносится покрытие, которое под действием высокой температуры превращается в шлак. Этот слой покрывает жидкий металл. Кроме защиты от кислорода, шлак выполняет еще одну функцию: в него переходят вредные примеси, содержащиеся в сварочной ванне; ПВХ, хлопка или нейлона будет недостаточно, так как вы работаете с металлическим клеем.

ПВХ, хлопка или нейлона будет недостаточно, так как вы работаете с металлическим клеем. Пока он заживает, отшлифуйте металлические края там, где вы должны их соединить. Поверхность должна быть максимально гладкой, чтобы детали могли соединяться без зазоров.

Пока он заживает, отшлифуйте металлические края там, где вы должны их соединить. Поверхность должна быть максимально гладкой, чтобы детали могли соединяться без зазоров.