Чем можно заделать большое отверстие в металле без сварки: советы опытного сварщика

Если в металле образовалось большое отверстие, восстановить целостность детали можно с использованием сварочного аппарата. В результате получается однородная поверхность с достаточными прочностными характеристиками. Однако не каждый умеет пользоваться сваркой и имеет в наличии подходящие сварочные материалы. В ряде случаев использование сварочного оборудования запрещено по требованиям техники безопасности. В таком случае стоит разобраться, чем можно заделать большое отверстие в металле без сварки, обеспечив достаточный уровень прочности. Предлагаем познакомиться с интересными способами. Возможно, одним из них вы захотите воспользоваться.

Читайте в статье

- 1 Используем скотч, соду и клей

- 2 Чем можно заделать большое отверстие в металле без сварки: используем полиэфирную смолу и стекломат

- 3 Используем холодную сварку

Используем скотч, соду и клей

При отсутствии или невозможности использования сварочника подлатать дыру значительного размера можно с помощью:

- соды;

- клея, основу которого составляет цианоакрилат;

- скотча.

Может быть любого вида. Необязательно брать алюминиевый. С поставленной задачей вполне справится и прозрачный.

Может быть любого вида. Необязательно брать алюминиевый. С поставленной задачей вполне справится и прозрачный.

Работы выполняем в следующей последовательности, приведённой в таблице.

| Иллюстрация | Порядок действий |

| Готовим основание. Зачищаем поверхность с помощью наждачки. Освобождаем от ржавчины не только прилегающую к дыре поверхность, но и металл внутри отверстия. Если надо восстановить целостность профильной трубы, стоит зачистить металл с внутренней стороны. | |

| Отрываем кусочек скотча. Его площади должно быть достаточно, чтобы полностью перекрыть повреждённую поверхность. Приклеиваем его на зачищенное место с обратной стороны. В результате дыра должна полностью закрыться. | |

Берём подготовленный заранее клей. Заливаем его в отверстие. Состав должен заполнить отверстие чуть больше, чем наполовину. | |

| Берём соду и насыпаем её прямо на клей. Она должна полностью закрыть отверстие и даже немного высыпаться наружу. Во вторую руку в это время берём шуруп. Он потребуется на следующем этапе. Если шурупа нет, можно взять любую другую металлическую плоскую деталь, площадь которой меньше площади образовавшейся дыры. | |

| С помощью шляпки шурупа быстро утрамбовываем соду. Действовать следует очень быстро и аккуратно, так как смесь твердеет практически мгновенно. | |

| Чтобы клей схватился как можно быстрее и сильнее, в процессе трамбовки подливаем ещё некоторое количество воды. При этом не останавливаемся и продолжаем утрамбовывать состав. | |

| Излишки смеси, застывшей на металлической поверхности, удаляем с помощью напильника. Для получения оптимальной шероховатости дополнительно используем наждачку с подходящей зернистостью. |

Внимание! После приведённых манипуляций образуется достаточно прочное полимерное соединение.

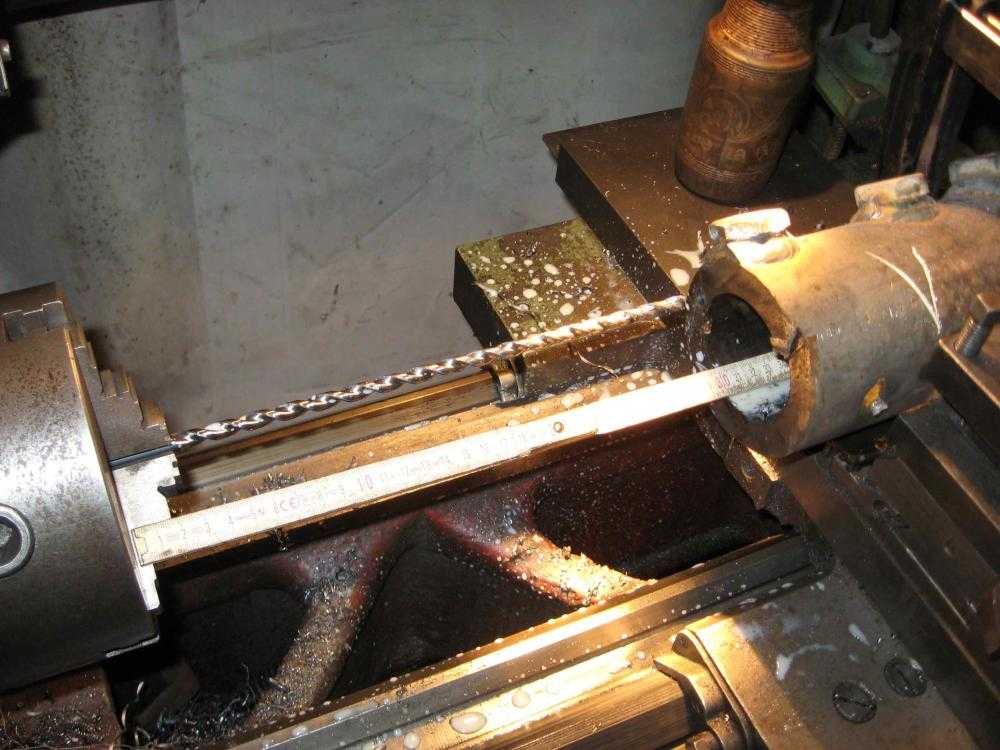

Место, в котором когда-то была дыра, можно обработать с различным режущим инструментом. К приведённому способу можно прибегнуть и тогда, когда изначально случайно просверлили отверстие большего диаметра, чем требуется. После того как состав полностью застынет, вполне можно просверлить отверстие нужного размера. Полимерное соединение рассчитано на такое воздействие. После механической обработки поверхности можно окрасить. Это позволит окончательно спрятать некогда бывший на поверхности дефект.

Для тех, кто настроен скептически, стоит отметить, что по своим характеристикам полимерное соединение не уступает сварному. Его достаточно сложно выбить и выковырять из дыры. Если есть сомнения, предлагаем в этом убедиться лично.

Чем можно заделать большое отверстие в металле без сварки: используем полиэфирную смолу и стекломат

Если толщина металла сравнительно небольшая, клей, сода и скотч позволят сформировать полимерное соединение. Однако дыру в кузове автомобиля автовладельцы чаще всего заделывают другим способом. Естественно, если сварочного аппарата не оказалось под рукой. Для этой цели потребуется полиэфирная смола и стекломат.

Естественно, если сварочного аппарата не оказалось под рукой. Для этой цели потребуется полиэфирная смола и стекломат.

Внимание! Вместо стекломата можно смело использовать стекловолокно. Оно более прочное, но стоит дороже.

Подготовив все необходимые для работы материалы, приступаем к непосредственному заделыванию дыры. Делается это в следующей последовательности, указанной в таблице.

| Иллюстрация | Порядок действий |

Зона, прилегающая к повреждённому участку, зачищается до металла. Следует полностью удалить не только декоративное покрытие, но и грунтовку. С помощью молотка выполняется обстукивание зоны, прилегающей к дыре. Делается это по всему периметру отверстия на ширину минимум 0,5 см. Это позволит обеспечить более качественное и плотное прилегание стекломата к основной поверхности и исключит удаление сформированного соединения со значительной площади в процессе последующей механической обработки кузова. | |

| Готовим смолу непосредственно перед установкой заплатки. Порядок приготовления зависит от выбранной марки. Стоит внимательно прочитать инструкцию производителя, чтобы добавить достаточное количество отвердителя. | |

| Приготовленная смесь наносится на поверхность с помощью кисти. Следует тщательно промазать всю зону, прилегающую к дыре. Работать надо в перчатках, чтобы исключить контакт смолы и стекломатов с руками. | |

| Из стекломата отрезается заплатка, размер которой превышает площадь дыры. Чтобы улучшить пропитку материала, смолу наносим на поверхность стекломата до того, как приложить к основанию. После этого стекломат прикладываем к основанию, обеспечивая полное закрытие отверстия. | |

| Наносим полиэфирную смолу на уже прикреплённый к поверхности материал. Наносимого состава должно быть достаточно, чтобы полностью покрыть кусочек материала и прилегающую зону. | |

Готовим отрезок стекломата такого же размера. Тщательно промазываем смолой. Укладываем на ранее приклеенный кусочек материала. Тщательно промазываем смолой второй отрезок. Если уложенных слоев недостаточно для полного выравнивания поверхности, укладывается третий и последующие отрезки. Всё зависит от того, на какую глубину был загнут металл в процессе простукивания основания молотком в начале процесса. После этого оставляем латку сохнуть некоторое время. Для ускорения процесса используем фен. Если капли состава попали на прилегающую поверхность, стираем их, не давая засохнуть. Тщательно промазываем смолой. Укладываем на ранее приклеенный кусочек материала. Тщательно промазываем смолой второй отрезок. Если уложенных слоев недостаточно для полного выравнивания поверхности, укладывается третий и последующие отрезки. Всё зависит от того, на какую глубину был загнут металл в процессе простукивания основания молотком в начале процесса. После этого оставляем латку сохнуть некоторое время. Для ускорения процесса используем фен. Если капли состава попали на прилегающую поверхность, стираем их, не давая засохнуть. | |

| Удаляем излишнее количество затвердевшего материала с поверхности при помощи болгарки. Срезается не весь материал. Некоторое количество оставляется. Если провести по поверхности, закладной материал должен цепляться за пальцы. | |

| Поверхность шлифуем. Желательно воспользоваться специальным инструментом. Если нет кругом с подходящей зернистостью, шлифуем основание обычными шкурками. | |

Восстановленную поверхность обезжириваем, грунтуем, окрашиваем. |

Используем холодную сварку

Если по каким-то причинам сварка плавлением недоступна, используем холодную.

Для этого:

- Готовится основание. Метал, прилегающий к повреждённому участку, тщательно, но аккуратно зачищается наждачкой.

- Подготовленную поверхность обезжиривают. Можно воспользоваться ветошью, смоченной в растворителе либо бензине.

- Готовится состав. Порядок приготовления холодной сварки подробно расписан на упаковке. Для этого из тюбика выдавливается состав, а затем тщательно разминается в руках для обеспечения достаточной пластичности. В процессе оказываемого воздействия материал слегка нагреется, что является верным признаком достижения требуемой консистенции.

- Составом аккуратно и достаточно быстро заделывается отверстие и прилегающая к нему зона. Из-за сильного схватывания состава прикреплять следует небольшие порции материала. Если он затвердеет до выравнивания, станет непригодным для дальнейшего использования.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании “Дом Премиум”

Задать вопрос

«Холодная сварка нередко сильно схватывается за ограниченное время».

Надеемся, что предложенные нами способы помогут справиться с возникшей ситуацией. Какой вариант вам кажется предпочтительным, пишите в комментариях. Если остаются вопросы, редакция HouseChief готова на них ответить. Может, у вас есть собственный ноу-хау заделки дыр в металле без сварки? Поделитесь с нашими читателями. Если статья была интересна, ставьте оценку. Предлагаем также посмотреть видео, в котором автор на личном примере показывает, как он без сварки и заклёпок заделал дыру в днище автомобиля.

Watch this video on YouTube

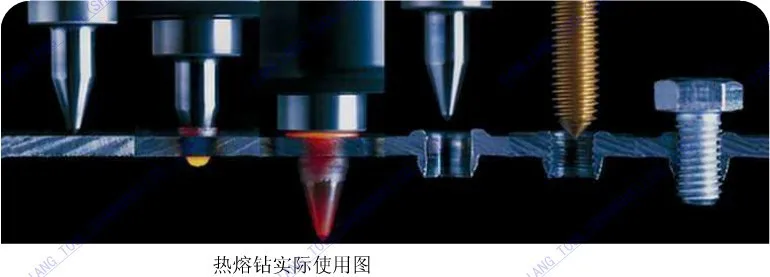

Способ уменьшения диаметра отверстия

Способ уменьшения диаметра отверстия (2) в стенке детали включает сплющивание стенки детали на входе отверстия (2) по периметру (3) при помощи инструмента, контактный конец которого имеет сферическую форму или форму усеченного конуса. Стенку детали выполняют из жаропрочного материала. Предложен также способ коррекции проницаемости детали (9, 10), содержащей множество отверстий (2) для прохождения газообразной текучей среды. Способ содержит также этапы идентификации по меньшей мере одного отверстия (2), диаметр (Dr) которого превышает заранее определенный верхний предел (Dmax), и уменьшения упомянутого избыточного диаметра (Dr) посредством сплющивания отверстия (2) по периметру. 2 н. и 8 з.п. ф-лы, 6 ил.

Стенку детали выполняют из жаропрочного материала. Предложен также способ коррекции проницаемости детали (9, 10), содержащей множество отверстий (2) для прохождения газообразной текучей среды. Способ содержит также этапы идентификации по меньшей мере одного отверстия (2), диаметр (Dr) которого превышает заранее определенный верхний предел (Dmax), и уменьшения упомянутого избыточного диаметра (Dr) посредством сплющивания отверстия (2) по периметру. 2 н. и 8 з.п. ф-лы, 6 ил.

Настоящее изобретение касается способа уменьшения диаметра отверстия.

Выполнение отверстий, в частности, посредством механической обработки создает особые проблемы допуска. Если недостаточный диаметр можно откорректировать, прибегнув к повторной механической обработке детали, то снятый материал невозможно восстановить, когда диаметр отверстия достиг слишком большого значения. Поэтому такие детали обычно не сохраняют и выбраковывают, что ведет к увеличению расходов.

Изобретение согласно настоящей заявке прежде всего призвано предложить способ уменьшения диаметра отверстия, позволяющий восстанавливать детали, в которых диаметр, по меньшей мере, одного отверстия превысил предписанные допуски.

Способ в соответствии с настоящим изобретением содержит этап сплющивания периметра отверстия. При сплющивании периметра отверстия часть материала периметра выталкивается внутрь отверстия, уменьшая, таким образом, его диаметр.

Предпочтительно упомянутое сплющивание можно производить при помощи инструмента, центрованного по отверстию. За счет этого можно достичь равномерного уменьшения диаметра по всему периметру отверстия, сохраняя, таким образом, первоначальную форму отверстия.

Предпочтительно контактный конец упомянутого инструмента может содержать шарик по существу сферической формы. Использование такого шарика для сплющивания обеспечивает значительное уменьшение диаметра отверстия при минимальном воздействии на поверхность, контактирующую с шариком по периметру отверстия.

Вместе с тем контактный конец упомянутого инструмента может иметь и другие формы, например по существу форму усеченного конуса.

Предпочтительно упомянутый периметр отверстия может быть металлическим. Металлический материал обладает некоторой ковкостью, что в некоторых пределах обеспечивает пластическую деформацию периметра отверстия.

В частности, упомянутый периметр отверстия может быть выполнен из жаропрочного материала, например, такого как сплав на основе никеля, такой как Inconel® 718 или Hastelloy® X, или сплав на основе кобальта, такой как MAR M 509, или сплав на основе никеля-железа. Такие жаропрочные сплавы являются дорогими и тяжело поддаются механической обработке. Поэтому степень выбраковки является высокой, что приводит к большим затратам. В связи с этим еще больший интерес представляет применение способа в соответствии с настоящим изобретением для деталей из жаропрочного сплава.

Проблема малых допусков для диаметра отверстий встает особенно остро в случае деталей, содержащих множество отверстий небольшого диаметра для прохождения газообразной текучей среды. Такие детали, как правило, должны обеспечивать определенную проницаемость для упомянутой газообразной текучей среды. Если слишком низкую проницаемость можно скорректировать посредством расширения отверстий для прохождения газа, то слишком большую проницаемость исправить практически невозможно, что обычно приводит к выбраковке деталей.

Такие детали, как правило, должны обеспечивать определенную проницаемость для упомянутой газообразной текучей среды. Если слишком низкую проницаемость можно скорректировать посредством расширения отверстий для прохождения газа, то слишком большую проницаемость исправить практически невозможно, что обычно приводит к выбраковке деталей.

Второй задачей настоящего изобретения является разработка способа коррекции проницаемости детали, содержащей множество отверстий для прохождения газообразной текучей среды.

Способ коррекции проницаемости в соответствии с настоящим изобретением содержит этапы идентификации, по меньшей мере, одного отверстия, диаметр которого превышает заранее определенный верхний передел, и уменьшения этого диаметра при помощи вышеупомянутого способа уменьшения диаметра.

Предпочтительно упомянутый способ коррекции может дополнительно содержать предварительный этап контроля проницаемости детали. Таким образом, проницаемость корректируют только при превышении заранее определенного максимального порога.

Упомянутые отверстия могут быть охлаждающими отверстиями. Как правило, такие отверстия имеют небольшой диаметр, а также отличаются ограниченными допусками изготовления. Кроме того, чтобы поддерживать на детали некоторый температурный профиль, эти отверстия распределены на ней с очень строгим соблюдением условий расположения. Поэтому, как правило, чрезмерную проницаемость такой детали невозможно исправить посредством простого закупоривания некоторых из охлаждающих отверстий.

Еще одной задачей настоящего изобретения является ограничение выбраковки и снижение стоимости изготовления газовых турбин, в том числе для турбореактивных двигателей, турбовинтовых двигателей, газотурбинных двигателей и т.д. Упомянутая деталь может быть деталью горячей секции и/или камеры сгорания, например котелком камеры сгорания или дном камеры сгорания.

Более подробное описание изобретения представлено ниже со ссылками на прилагаемые чертежи.

Фиг. 1 – схематичный вид отверстия до применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 2 – схематичный вид этапа сплющивания периметра отверстия, показанного на фиг. 1, в рамках способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 3 – схематичный вид отверстия, показанного на фиг. 1, после применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 4а – вид сплющивающего инструмента для применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 4b – вид альтернативного сплющивающего инструмента для применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 5 – вид в разрезе камеры сгорания газотурбинного двигателя, содержащей два охлаждающих отверстия, которые можно обрабатывать при помощи способа уменьшения диаметра согласно варианту выполнения изобретения.

Показанная на фиг. 1 стенка 1 содержит отверстие 2, реальный диаметр D 2 варианте выполнения способа уменьшения диаметра в соответствии с настоящим изобретением периметр 3 отверстия 2 сплющивают при помощи инструмента 6, содержащего на контактном конце 7 шарик 4 по существу большего диаметра, например, в 5-10 раз превышающего диаметр Dr отверстия 1. Этот инструмент 6 показан на фиг. 4а. Во время сплющивания, показанного на фиг. 2, шарик 4 центруют по оси отверстия 2. Чтобы избежать деформации прогиба стенки 1 ее располагают на опоре. Таким образом, давление со стороны шарика 4 приводит к пластической деформации входного периметра 3 отверстия 2, которая заставляет материал продвигаться внутрь отверстия 2. Таким образом, образуется направленный внутрь буртик. После завершения сплющивания, как показано на фиг. 3, диаметр отверстия 2 на уровне его входного периметра уменьшился и имеет значение, меньшее необходимого максимального диаметра D max. В то же время механические и термические свойства стенки 1 практически не изменились, поэтому стенку 1 можно использовать по ее назначению.

2 варианте выполнения способа уменьшения диаметра в соответствии с настоящим изобретением периметр 3 отверстия 2 сплющивают при помощи инструмента 6, содержащего на контактном конце 7 шарик 4 по существу большего диаметра, например, в 5-10 раз превышающего диаметр Dr отверстия 1. Этот инструмент 6 показан на фиг. 4а. Во время сплющивания, показанного на фиг. 2, шарик 4 центруют по оси отверстия 2. Чтобы избежать деформации прогиба стенки 1 ее располагают на опоре. Таким образом, давление со стороны шарика 4 приводит к пластической деформации входного периметра 3 отверстия 2, которая заставляет материал продвигаться внутрь отверстия 2. Таким образом, образуется направленный внутрь буртик. После завершения сплющивания, как показано на фиг. 3, диаметр отверстия 2 на уровне его входного периметра уменьшился и имеет значение, меньшее необходимого максимального диаметра D max. В то же время механические и термические свойства стенки 1 практически не изменились, поэтому стенку 1 можно использовать по ее назначению.

Хотя на этапе сплющивания, показанном на фиг. 2, сплющивающий инструмент 6 заканчивается сферическим или по существу сферическим шариком 4, можно предусмотреть и другие формы. Инструмент 6 может заканчиваться усеченным конусным контактным концом 7, как показано на фиг. 4b. Предпочтительно угол конусности α должен быть больше 120°. В частности, он должен превышать 150°.

Хотя в представленном варианте выполнения инструмент 6 направляют по оси отверстия 2, способ в соответствии с настоящим изобретением можно также применять для отверстий, образующих угол с направлением давления сплющивания. Этот угол может быть равен 30°, или может быть меньше 30°, и предпочтительно является меньшим 20°.

Способ в соответствии с настоящим изобретением представляет особый интерес для коррекции избыточной проницаемости на деталях, содержащих отверстия для охлаждения за счет прохождения газообразной текучей среды, такой как воздух. В частности, способ в соответствии с настоящим изобретением можно применять для коррекции избыточной проницаемости на деталях горячей секции газотурбинного двигателя, например, таких как котелок, тонкая стенка или дно камеры сгорания. На фиг. 5 показана часть камеры 8 сгорания горячей секции газотурбинного двигателя. Эта камера 8 сгорания содержит котелок 9 и тонкую стенку 10, содержащие охлаждающие отверстия 2. Такие детали горячей секции газотурбинного двигателя, как правило, выполняют из жаропрочного сплава, такого как Inconel® 718 или Hastelloy® X, или MAR M 509. Отверстия 2 выполняют с использованием известных технологий обработки, таких как лазерная обработка. После обработки обычно трудно скорректировать избыточную проницаемость. Способ в соответствии с настоящим изобретением можно применить для коррекции избыточной проницаемости этих деталей посредством уменьшения диаметра на некоторых из охлаждающих отверстий 2.

На фиг. 5 показана часть камеры 8 сгорания горячей секции газотурбинного двигателя. Эта камера 8 сгорания содержит котелок 9 и тонкую стенку 10, содержащие охлаждающие отверстия 2. Такие детали горячей секции газотурбинного двигателя, как правило, выполняют из жаропрочного сплава, такого как Inconel® 718 или Hastelloy® X, или MAR M 509. Отверстия 2 выполняют с использованием известных технологий обработки, таких как лазерная обработка. После обработки обычно трудно скорректировать избыточную проницаемость. Способ в соответствии с настоящим изобретением можно применить для коррекции избыточной проницаемости этих деталей посредством уменьшения диаметра на некоторых из охлаждающих отверстий 2.

Для этого на первом этапе контролируют проницаемость детали 8 или 9. Если она превышает максимальный порог, отверстия 2 замеряют индивидуально, чтобы определить, какие из них превышают максимальный диаметр Dmax. Затем такие отверстия 2 обрабатывают с применением описанного выше способа уменьшения диаметра, чтобы уменьшить проницаемость детали и для соответствия интервалу допуска.

Жаропрочные сплавы, применяемые в таких деталях, обладают также повышенной твердостью. Поэтому обычно необходимо прикладывать большие усилия сплющивания. Ниже в таблице 1 представлены примеры сплющивания таких отверстий в стенках из жаропрочного сплава:

| Таблица 1 | |||

| Примеры сплющивания | |||

| ⌀ До | ⌀ После | Уменьшение | Усилие [кПа] |

| 0,9 | 0,83 | 0,07 | 500 |

| 0,9 | 0,82 | 0,08 | 300 |

| 0,9 | 0,86 | 0,04 | 200 |

| 1,14 | 1,04 | 0,1 | 500 |

| 1,13 | 1,03 | 0,1 | 450 |

| 1,15 | 1,07 | 0,08 | 400 |

| 1,14 | 1,09 | 0,05 | 300 |

| 1,14 | 1,11 | 0,03 | 200 |

| 1,12 | 1,09 | 0,03 | 150 |

| 1,2 | 1,13 | 0,07 | 450 |

| 1,19 | 1,1 | 0,09 | 400 |

| 1,2 | 1,15 | 0,05 | 300 |

| 1,18 | 1,12 | 0,06 | 200 |

| 1,19 | 1,18 | 0,01 | 150 |

| 1,39 | 1,26 | 0,13 | 650 |

| 1,41 | 1,31 | 0,1 | 600 |

| 1,42 | 1,35 | 0,07 | 500 |

| 1,42 | 1,38 | 0,04 | 400 |

| 1,43 | 1,39 | 0,04 | 300 |

| 1,43 | 1,4 | 0,03 | 250 |

Таким образом, благодаря способу в соответствии с настоящим изобретением можно сохранять детали, которые в ином случае пришлось бы выбраковывать.

Несмотря на то что настоящее изобретение было описано со ссылками на конкретные примеры выполнения, разумеется, в эти примеры можно вносить различные изменения, не выходя за рамки изобретения, определенные в формуле изобретения. Следовательно, описание и чертежи следует рассматривать только в качестве иллюстрации.

Способ уменьшения диаметра отверстия (2) в стенке детали, отличающийся тем, что он содержит этап, на котором сплющивают стенку детали на входе отверстия (2) по периметру (3) при помощи инструмента, контактный конец которого имеет сферическую или по существу сферическую форму, или форму усеченного конуса, причем деталь по периметру (3) отверстия (2) выполнена из жаропрочного материала.

2. Способ по п.1, в котором упомянутое сплющивание производят при помощи инструмента (6), центрованного по отверстию (2).

3. Способ по п.2, в котором контактный конец (7) упомянутого инструмента (6) содержит шарик (4).

4. Способ по п.1, в котором деталь по упомянутому периметру (3) отверстия (2) выполнена металлической.

5. Способ по п.1, в котором диаметр отверстия (2) составляет 0,5-3 мм.

6. Способ коррекции проницаемости детали (9, 10), содержащей множество отверстий (2) для прохождения газообразной текучей среды, отличающийся тем, что он содержит следующие этапы:

идентифицируют по меньшей мере одно отверстие (2), диаметр (Dr) которого превышает заранее определенный верхний предел (Dmax), и

упомянутый избыточный диаметр (Dr) уменьшают способом по п.1.

7. Способ по п.6, который содержит предварительный этап контроля проницаемости детали (9, 10).

8. Способ по п.6, в котором упомянутые отверстия (2) являются охлаждающими отверстиями.

9. Способ по п.6, в котором упомянутая деталь (9, 10) является деталью горячей секции газотурбинного двигателя.

10. Способ по п.6, в котором упомянутая деталь (9, 10) является частью камеры (8) сгорания.

термодинамика. Будет ли отверстие, прорезанное в металлическом диске, расширяться или сужаться при нагревании диска?

спросил

Изменено 5 лет, 2 месяца назад

Просмотрено 120 тысяч раз

$\begingroup$

Возьмите металлический диск и вырежьте небольшое круглое отверстие в центре. Когда вы нагреете все это, диаметр отверстия увеличится или уменьшится? и почему?

Что произойдет с диаметром диска?

Когда вы нагреете все это, диаметр отверстия увеличится или уменьшится? и почему?

Что произойдет с диаметром диска?

- термодинамика

- температура

- материаловедение

- металлы

$\endgroup$

4

$\begingroup$

Вместо круглого отверстия подумаем о квадратном. Вы можете получить квадратное отверстие двумя способами: вырезать его из цельного листа или разрезать лист на 9 маленьких квадратов и выбросить центральный. Поскольку все 8 внешних квадратов становятся больше при нагревании, внутренний квадрат (отверстие) также должен стать больше:

То же самое происходит с круглым отверстием.

Людей это сбивает с толку, потому что основной опыт, с которым они сталкиваются, когда продукты становятся больше при нагревании, связан с приготовлением пищи. Если вы оставите отверстие в середине печенья и приготовите его, да, печенье станет больше, а отверстие станет меньше. Но причина этого в том, что печенье не такое прочное. Это больше похоже на жидкость, она деформируется. И, как отмечает Илмари Каронен, форма для печенья не сильно расширяется, поэтому действуют силы трения.

Но причина этого в том, что печенье не такое прочное. Это больше похоже на жидкость, она деформируется. И, как отмечает Илмари Каронен, форма для печенья не сильно расширяется, поэтому действуют силы трения.

$\endgroup$

5

$\begingroup$

Ответ Давида Заславски правильный и полный. Но я хочу предложить иной взгляд на проблему.

Подумайте о вырезанном диске и представьте, что вы нагреваете и его, точно так же, как нагреваете пластину. После нагрева диск точно войдет в отверстие, как если бы его сначала нагрели, а потом вырезали. Следовательно, отверстие будет расширяться.

$\endgroup$

2

$\begingroup$

Хороший вопрос! Предполагая, что диск однороден и изотропен (одинаков в разных направлениях), отверстие будет расширяться в той же пропорции, что и металл. Вы можете видеть это, потому что уравнение теплового расширения

Вы можете видеть это, потому что уравнение теплового расширения

$$\mathrm{d} L = L\alpha\mathrm{d}T$$

применимо ко всем длинам, связанным с металлом, включая окружность отверстия, поскольку край отверстия выполнен из металла. А если окружность отверстия увеличивается, то и диаметр тоже.

Если у вас есть диск с разными областями, изготовленными из разных типов металла, или если металл, из которого состоит ваш диск, имеет анизотропную кристаллическую структуру (так что он расширяется под разными коэффициентами в разных направлениях), то анализ сложнее. Но в обоих случаях я думаю, что дыра все равно будет увеличиваться, поскольку общее изменение размера все еще является расширением.

Чтобы отверстие уменьшилось, вам нужно использовать материал с отрицательным коэффициентом теплового расширения $\alpha < 0$, что означает, что он становится меньше с повышением температуры. В этом случае весь диск будет сжиматься при нагревании. В Википедии есть страница о подобных материалах (h/t Kevin Reid).

$\endgroup$

4

$\begingroup$

Если бы вы работали в автомастерской, вы бы уже знали ответ.

Когда ось застревает в шарикоподшипнике, один из способов вытащить ее — нагреть подшипник сварочной горелкой. Весь подшипник, включая отверстие посередине, расширяется и позволяет свободно тянуть ось.

$\endgroup$

2

$\begingroup$

Я машинист. Мы обычно нагреваем отверстия, чтобы расширить их в различных приложениях. Например, для установки подшипников, требующих прессовой посадки. Мы также используем жидкий азот для замораживания подшипников. Когда оба объекта возвращаются к температуре окружающей среды, дыра сжимается. Мы даже можем контролировать в пределах некоторого допуска, сколько. Рассмотрим на атомном уровне, что происходит. В конце дня? Нагрейте отверстие, и оно расширится. При остывании сжимается.

Рассмотрим на атомном уровне, что происходит. В конце дня? Нагрейте отверстие, и оно расширится. При остывании сжимается.

$\endgroup$

$\begingroup$

Я думаю, здесь действует важное предположение. Отверстие будет расширяться до тех пор, пока материал достаточно жесткий; поскольку большинство вещей, которые мы хотим расширить, являются жесткими (например, крышки от банок и осевые подшипники), и поскольку диск, вероятно, будет сделан из сравнительно жесткого сплава, такого как сталь, в целом справедливо будет сказать, что отверстие будет расширяться. . Но я думаю, что вы также можете создать диск, в котором отверстие будет уменьшаться; Я ожидаю, что отверстие в диске, сделанном из податливого материала с высоким коэффициентом теплового расширения (например, из золота или свинца), сожмется.

$\endgroup$

1

$\begingroup$

Я знаю, что на него уже ответили. Просто другой ракурс.

Когда твердое тело нагревается, оно расширяется, как будто мы смотрим в увеличительное стекло — все кажется больше, в том числе и отверстие в диске.

Просто другой ракурс.

Когда твердое тело нагревается, оно расширяется, как будто мы смотрим в увеличительное стекло — все кажется больше, в том числе и отверстие в диске.

Следовательно, при нагревании расширяется отверстие.

$\endgroup$

2

термодинамика – Будет ли отверстие, прорезанное в деревянной доске, расширяться или сужаться при набухании древесины?

спросил

Изменено 2 года, 8 месяцев назад

Просмотрено 193 раза

$\begingroup$

Хорошо известно, что отверстие, прорезанное в металлической детали, будет расширяться при нагревании металла, точно так же, как если бы деталь расширялась без отверстия.

То же самое для отверстия, прорезанного в древесине, когда древесина подвергается воздействию воды или влаги? У меня нет ничего, чтобы проверить это сейчас, но кажется, что, в отличие от отверстия, вырезанного в металле, отверстие, вырезанное в дереве, на самом деле сжимается по мере того, как древесина набухает. Просто дырка в поднимающемся тесте закрывалась бы.

Если он действительно сжимается, то почему? Что физически различается между тепловым расширением и набуханием древесины?

- термодинамика

- материаловедение

- механика сплошных сред

$\endgroup$

1

$\begingroup$

Позвольте мне сначала уточнить:

Мне кажется, что дерево является непригодным материалом для этого мысленного эксперимента в следующем смысле: дерево очень устойчиво к изменению размера, параллельного волокнам, но не перпендикулярного к зерну. Древесина меняется очень неравномерно.

Древесина меняется очень неравномерно.

Но, конечно, ваш вопрос можно легко переформулировать, указав на материал, который также меняет размер в зависимости от того, сколько воды поглощается, но равномерно. Такое равномерное набухание лучше подходит для сравнения с тепловым расширением.

При нагревании материала с соответствующим тепловым расширением это расширение не означает, что возникнет внутреннее напряжение.

Для поглощения воды материалом я представляю себе следующее: материал имеет структурную целостность (иначе он не был бы твердым), поэтому я ожидаю, что когда этот абсорбирующий материал станет насыщенным, возникнет внутреннее напряжение.

Предположительно материал поглощает воду из-за сил сцепления. Я предполагаю, что эти силы сцепления заставят молекулы воды вклиниваться в отверстия, которые едва ли достаточно велики, чтобы вместить молекулу воды, отсюда и развитие внутреннего напряжения. Точкой насыщения будет точка, в которой внутреннее напряжение возросло до точки, где существует равновесие сил.

Может быть любого вида. Необязательно брать алюминиевый. С поставленной задачей вполне справится и прозрачный.

Может быть любого вида. Необязательно брать алюминиевый. С поставленной задачей вполне справится и прозрачный.