Как установить токарный станок на бетонный пол

Фундамент для токарного станка

Токарный станок – оборудование требовательное к установке на фундамент. Для безопасности его использования для рабочего и минимизации поломок самого оборудования, особое внимание необходимо уделить подготовке фундамента.

Необычность фундамента под токарное оборудование заключается в том, что при его проектировании необходимо учесть подвод сжатого и подводку электропитания. Обязательны в системе болты заземления. Кроме самого станка на эту бетонную площадку, в зависимости модели, могут быть установлены:

- транспортёр, отводящий стружку от рабочего места;

- гидростанция с жёлобом подачи и отведения воды;

- электрошкаф.

Фундамент должен отвечать требованиям к установке станка, обозначенным в паспорте изделия. Существует несколько различных токарных установок, для каждой из них проект заливки разрабатывается индивидуально.

Необходимость крепления оборудования

Одним из основополагающих факторов для производства фундамента под станок является его назначение. Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

При условии, что оборудование мобильное и периодически перемещается, отдельный фундамент для него не требуется, для его установки необходим идеально ровный бетонный пол или подкладка из бетонной панели, толщиной около 15 см. Учитывая вес оборудования, вплоть до 30 тонн, о его устойчивости можно не беспокоиться.

Во избежание возникновения аварийных ситуаций в цеху, для токарного оборудования всё же необходим собственный фундамент с прокладкой трасс под коммуникационные составляющие, обеспечивающие его работоспособность. Металлические трубы под шланги для подачи воздуха, воды, и электричества с напряжением в 380 В, надёжно сохранят от деформации изолирующий слой и сами провода и шланги.

Высота площадки будет зависеть от диаметра труб и веса оборудования. Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Одним из требований к фундаменту для токарного станка или целого комплекса является выступ площадки из-под каждого узла со всех сторон одинаковой ширины.

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

Это отражается в проектно-строительной документации.

Чертеж фундамента

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

Учитывая то, что устанавливается станок в цеху, где грунтовые воды, резкие перепады температур и вода не будут взаимодействовать с его фундаментом, достаточно использовать для заливки последнего марки цемента 110 — 140. Наполнителями для бетонов являются гравий, щебень и песок в определённой для каждой марки цемента пропорции.

Установка бетонных полов – Бетонная сеть

В отличие от коврового покрытия, декоративный бетонный пол не может быть установлен всего за несколько часов или день. Но отдача стоит дополнительных затрат времени и усилий. Как только проект будет завершен, ваш бетонный пол будет прекрасно выглядеть десятилетиями без необходимости замены.

Сроки и шаги, необходимые для установки декоративного бетонного пола, могут сильно различаться от работы к работе. В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Более сложные проекты декоративного бетонного пола, включающие несколько цветов окраски или краски, наложение, декоративные пилы и нестандартную графику, будут выполняться намного дольше, чем простой проект, требующий только одного слоя окраски и герметика. Состояние существующего бетонного основания также оказывает большое влияние на время, необходимое для завершения проекта. Если у вас есть бетонная плита, которая полностью готова для окрашивания, полировки или нанесения декоративного покрытия или наложения, проект должен идти относительно быстро.Если пол нуждается в тщательной подготовке поверхности или ремонте, будьте готовы добавить хотя бы еще один или два дня в график. (См. Подготовка поверхности бетона.)

В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Более сложные проекты декоративного бетонного пола, включающие несколько цветов окраски или краски, наложение, декоративные пилы и нестандартную графику, будут выполняться намного дольше, чем простой проект, требующий только одного слоя окраски и герметика. Состояние существующего бетонного основания также оказывает большое влияние на время, необходимое для завершения проекта. Если у вас есть бетонная плита, которая полностью готова для окрашивания, полировки или нанесения декоративного покрытия или наложения, проект должен идти относительно быстро.Если пол нуждается в тщательной подготовке поверхности или ремонте, будьте готовы добавить хотя бы еще один или два дня в график. (См. Подготовка поверхности бетона.)

В новом доме или здании с недавно установленными бетонными полами бетон должен полностью отвердеть, прежде чем можно будет применять декоративную обработку (обычно через семь дней или дольше). Также лучше подождать, пока все гипсокартонные покрытия будут установлены, проклеены и отшлифованы, прежде чем применять декоративную обработку, чтобы избежать потенциального повреждения.

Также лучше подождать, пока все гипсокартонные покрытия будут установлены, проклеены и отшлифованы, прежде чем применять декоративную обработку, чтобы избежать потенциального повреждения.

Вот основные факторы, влияющие на установку декоративного бетонного пола:

- Размер проекта.

- Уровень сложности.

- Удобство доступа.

- Состояние существующего этажа.

- Необходимость ремонта бетона или удаления существующего напольного покрытия.

- Необходимость защиты окружающих поверхностей, таких как стены и плинтусы.

- Продолжительность времени высыхания, необходимого между каждым этапом, например, после каждого окрашивания и нанесения герметика.

Смотреть видео по установке

Временная шкала для установки основного бетонного пола

Время: 03:02

Сроки нанесения базового декоративного бетонного пола могут сильно различаться от работы к работе. Харрис классифицирует базовое приложение как не слишком сложное, без опилок, трафаретов и всего лишь одного цвета, покрытого герметиком или воском. В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Соображения включают в себя:

В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Соображения включают в себя:

- Необходимость защиты окружающих поверхностей, таких как стены и плинтусы.

- Продолжительность сушки, необходимая между каждым этапом, например, после каждого окрашивания и нанесения герметика.

- Состояние существующего этажа. Пол в плохом состоянии может потребовать использования накладки, что продлит время монтажа.

Сроки строительства элитных бетонных полов

Время: 03:08

т

.Варианты и конструкции бетонных полов

Бетонные полы предлагают множество вариантов дизайна, цвета и фактуры. Нажмите на видео ниже, чтобы получить совет от Боба Харриса о стилях дизайна, доступных для бетонных полов, включая детали, какие стили наиболее благоприятны для различных сред.

Витражные бетонные полы-Идеи для бетонных пятен

Время: 01:54

Боб Харрис знакомит вас с множеством способов, которыми вы можете украсить свои бетонные полы химическими пятнами и красителями. Пятна и красители можно наносить на новый или старый, а также на обычный или цветной бетон как в жилых, так и в коммерческих условиях. Они популярны на кухнях, в семейных номерах, магазинах розничной торговли, ресторанах, спортивных стадионах и даже для гаражных и подвальных этажей. Как с пятнами, так и с красителями, цвет становится постоянной частью бетона и не стирается и не требует повторного нанесения.

Пятна и красители можно наносить на новый или старый, а также на обычный или цветной бетон как в жилых, так и в коммерческих условиях. Они популярны на кухнях, в семейных номерах, магазинах розничной торговли, ресторанах, спортивных стадионах и даже для гаражных и подвальных этажей. Как с пятнами, так и с красителями, цвет становится постоянной частью бетона и не стирается и не требует повторного нанесения.

Для получения дополнительной информации см .:

Окрашивающий бетон

Бетонные красители Расширяйте цветовую палитру бетонных пятен

Изображения, используемые в видео, предоставленные Colormaker Floors, Прогрессивными бетонными покрытиями, Декоративной и промышленной отделкой пола Kemiko и Bomanite.

Окрашивание бетона предлагает универсальность дизайна

Время: 02:29

Харрис объясняет свои инструменты и методы для достижения специальных эффектов с помощью пятен и красителей и различные способы, которыми вы можете персонализировать свой пол. Поскольку пятна подчеркивают природные свойства бетона, они создают органический вид с богатой патиной. Теплые, пестрые цветовые эффекты особенно хорошо сочетаются с декором в старом мире или в тосканском стиле.

Поскольку пятна подчеркивают природные свойства бетона, они создают органический вид с богатой патиной. Теплые, пестрые цветовые эффекты особенно хорошо сочетаются с декором в старом мире или в тосканском стиле.

Для получения дополнительной информации читайте, какие специальные эффекты возможны с бетонными пятнами?

Изображения в этом видео предоставлены Westcoat, Flying Turtle Cast бетона, Colormaker Floors, Kemikoating Surfaces и Modello Designs.

Ограничения конкретных кислотных пятен

Время: 02:58

Многим людям нравятся естественные цветовые вариации, вызванные химическими пятнами на кислотной основе, но у них есть некоторые ограничения, такие как ограниченная палитра оттенков земли и непредсказуемые цветовые эффекты. Харрис обсуждает, как преодолеть некоторые из этих

. Стоимость бетонных полов – цены на полированные и окрашенные Сколько стоят бетонные полы?

Время: 02:53

Видео о стоимости бетонных полов.

За бетонный пол с базовой отделкой вы можете заплатить от $ 2 до $ 12 за квадратный фут . Если у вас есть бетонная плита, которая готова к окрашиванию, полировке или нанесению декоративного покрытия или наложения, большинство декоративных бетонных полов может быть довольно рентабельным.

СКОЛЬКО СТОИТ БЕТОННЫЕ ПОЛЫ?

Вот базовые цены на популярные покрытия для бетонных полов:

Детали пола, такие как размер, цвета, отделка и индивидуальные настройки, могут сильно повлиять на итоговую прибыль. Кроме того, такие факторы, как дополнительная подготовка поверхности или обход препятствий, таких как шкафы, также могут влиять на цену.

Для получения наиболее точной цены, получите предложение от подрядчика по бетонному полу рядом с вами.

Бетонный пол цена колеблется

Стоимость бетонных полов колеблется между:

- от 2 до 6 долларов за квадратный фут для базового дизайна

- от 7 до 14 долларов за дизайн среднего класса

- – от 15 до 30 долларов за высококачественный индивидуальный пол

См. Таблицу ниже для описания основных, средних и высококачественных бетонных полов; какие элементы они могут включать; и как их цены сравниваются с альтернативными вариантами напольных покрытий.

Таблицу ниже для описания основных, средних и высококачественных бетонных полов; какие элементы они могут включать; и как их цены сравниваются с альтернативными вариантами напольных покрытий.

| ОСНОВНАЯ СТОИМОСТЬ $ 2 – 6 $ за квадратный фут Варианты дизайна включают в себя:

|

Монтаж токарного станка | Lathe.by

Подготовительные работы перед монтажом токарного станка

Токарный станок, как правило, поставляется в единой целостной упаковке или коробке. В зависимости от вида станка, его назначения, а, следовательно, веса и размера работы по монтажу также могут быть различными. После получения станка в производственный цех следует:

- произвести расчеты по величине и плотности опоры для станка;

- подготовить место для установки станка;

- правильно распаковать станок, используя чалки или другой гидравлический инструмент.

Основная задача токарного станка – это ровная, прочная устойчивая опора, необходимая для обработки металлов. Поэтому все работы по установке сводятся к обеспечению максимальной степени устойчивости, прочности и надежности. Очень важно погасить все возможные вибрационные эффекты, возможные в ходе выполнения работ.

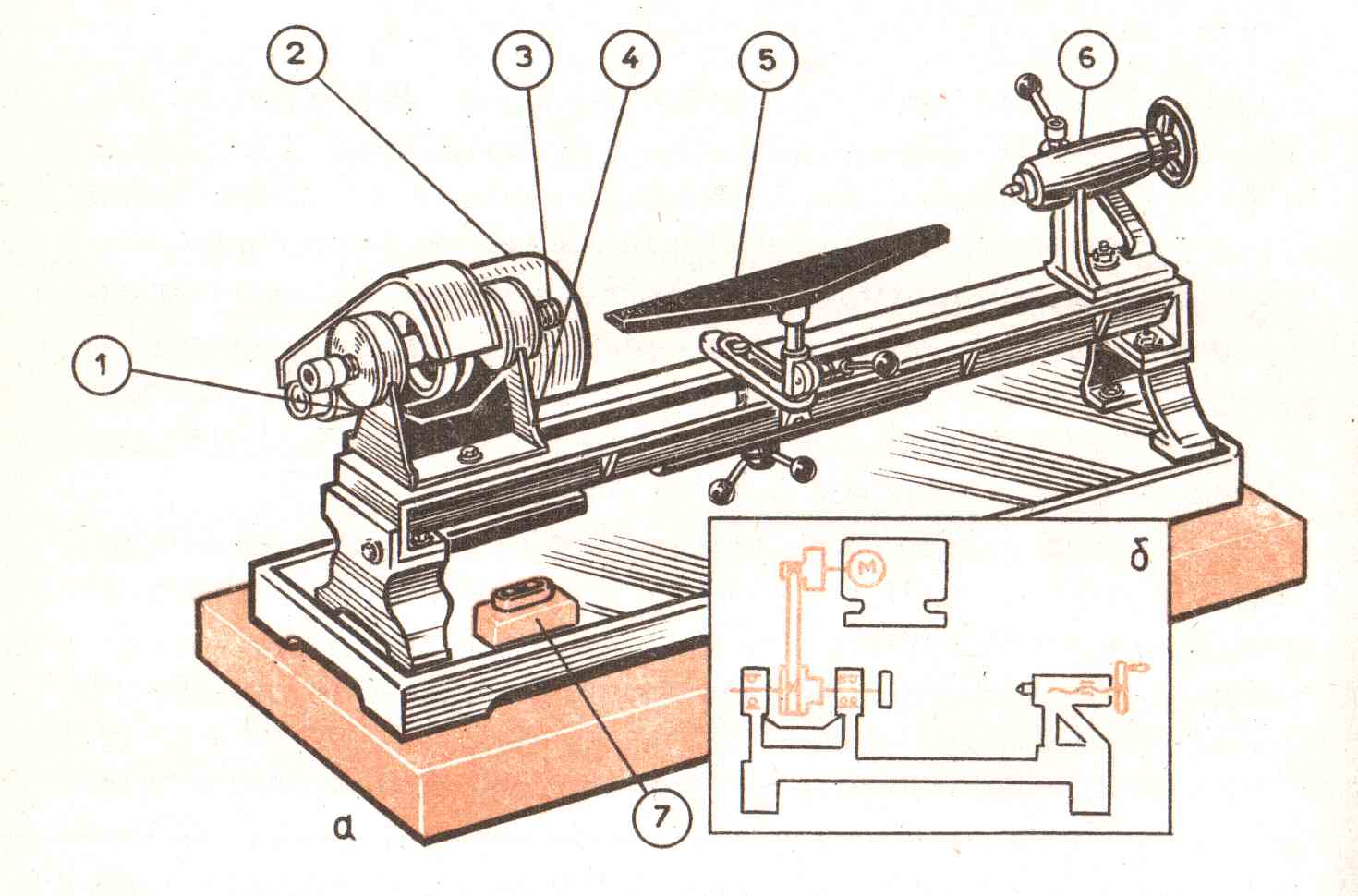

Процедура правильной установки токарного станка

В зависимости от размера станка – небольшого, бытового, средней мощности или массивного промышленного, установку можно производить как на столе в первом случае, так и на заранее созданном бетонном фундаменте во втором случае. В каждом из вариантов главное вымерять уровнем все возможные отклонения от плоскости и максимально устранить их. При установке станка на пол, на бетонный фундамент, он крепится дополнительным слоем раствора в местах ножек и башмаков.

Кроме того, необходимо заранее побеспокоится о наличии специальных прорезиненных прокладок, дополнительно амортизирующих станок. Как правило, в большинстве комплектаций, они идут от производителя в упаковке, но по опыту отмечено, что наличие дополнительных никогда не помешает.

Финальные моменты монтажа токарного станка

После осуществления сборки станка (при необходимости) и установке станка на фундамент либо стол, затягивать анкерные болты. Важно также оценить паспортные характеристики, заданные на вырывание анкерных болтов из фундамента. Как правило, из этого значения нужно отбросить около 25% для максимально гарантированной прочности установки. Современные производители станков изготавливают крепежные болты из нержавеющих металлов, либо используя специальные оцинкованные покрытия. Не помешает также дополнительно обработать анкеры антикоррозийным материалом, особенно в местах возможного появления влаги.

После установки, последовательного затягивания анкеров следует ещё раз дополнительно вымерять все поверхности станка уровнем на момент отсутствия неровностей и перекосов. Если у Вас возникли вопросы по монтажу и требуются дополнительные пояснения на месте работ, то мы всегда рады предоставить услугу шефмонтажа. Наши специалисты выедут к Вам и дадут подробные консультации по вопросу правильной установки станка на каждом этапе работ.

MM610i Станок от MIRAGE MACHINES

Артикул : MM610i

Мин. диаметр точения : 50 мм

Макс. длина точения : 40 мм

Вес : 29 кг.

Легкая, высокоточная конструкция.

Непрерывная подача с возможностью обработки по стандарту ASME.

Независимо устанавливаемая база, увеличивающая производительность.

Гидравлический привод как дополнительная опция.

Закаленные направляющие для обеспечения стабильной точности обработки.

Таблица основных технических характеристик

| Минимальный диаметр обработки | 50 мм |

| Максимальный диаметр обработки | 610 мм |

| Диапазон установочных диаметров с помощью 3-х кулачковой базы | 50-122 мм |

| Диапазон установочных диаметров с помощью 4-х кулачковой базы |

120-560 мм |

| Минимальный габаритный диаметр, достаточный для работы станка | 530 мм |

| Ход резцедержателя | 40 мм |

| Максимальная частота вращения | 76 об/мин |

| Стандартный тип привода | воздушный |

| Опциональный тип привода | гидравлический |

| Количество настроек подачи | 2 |

| Мощность | 0,82 кВт |

| Потребление воздуха при давлении 6 атм | 1,42м3/мин |

| Вес (без базы) | 21 кг |

| Максимальный вес базы | 8 кг |

youtube.com/embed/VC2A25k5x3M?list=PL0AcZuSb1zXezWhmpZW3YmI7GKus717Fl” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Установка центров токарного станка – Энциклопедия по машиностроению XXL

I. УСТАНОВКА ЦЕНТРОВ ТОКАРНОГО СТАНКА [c.14]Нарезание зубьев колес 3—5 степени точности, а иногда и ответственных зубчатых передач 6—7 степени точности производится после посадки их на вал. В этом случае обрабатываются в размер отверстие и торцы ступицы, а остальные поверхности оставляются с припуском 2—3 мм на сторону. Обработку ведут с двух установок. После обработки шпоночного паза производится напрессовка заготовки зубчатого колеса на вал. Далее, в центрах токарного станка обрабатывают в размер с одной установки наружный диаметр и торцы обода и наносится круговая риска по номинальному диаметру.

[c.337]

Далее, в центрах токарного станка обрабатывают в размер с одной установки наружный диаметр и торцы обода и наносится круговая риска по номинальному диаметру.

[c.337]

По габаритным размерам приспособление рассчитано для установки на токарном станке, имеющем высоту центров 75 мм. Приспособление позволяет за одну установку подрезать оба торца штифта и снять фаски. Приспособление состоит из двух оправок оправки 1, которая устанавливается в передней бабке станка, и оправки 5, устанавливаемой в корпусе 6.

По габаритным размерам приспособление рассчитано для установки на токарном станке, имеющем высоту центров 160—180 м.м оно позволяет одновременно обкатывать партию штифтов в 12 шт. или меньше в зависимости от размера штифтов. [c.213]

Окончательная обработка наружной цилиндрической поверхности и обоих торцов производится на валу в центрах токарного станка за одну установку. Вал выверяется по посадочным шейкам на биение индикатором с точностью 0,03—0,05 мм. Устранение биения базовых шеек вала свыше допустимого производится соответствующим исправлением центровых отверстий. Максимальный диаметр зубчатого колеса, обрабатываемого таким образом, определяется размерами токарных станков. При наличии станка с высотой центров 1500 мм практически можно осуществить обработку

[c.369]

Вал выверяется по посадочным шейкам на биение индикатором с точностью 0,03—0,05 мм. Устранение биения базовых шеек вала свыше допустимого производится соответствующим исправлением центровых отверстий. Максимальный диаметр зубчатого колеса, обрабатываемого таким образом, определяется размерами токарных станков. При наличии станка с высотой центров 1500 мм практически можно осуществить обработку

[c.369]

На геометрию углов резца у и а также влияет установка резца в зависимости от положения вершины резца относительно оси вращения заготовки (или линии центров токарного станка). При отрезании, обработке конических и фасонных поверхностей, чистовом нарезании резьбы вершину резца следует устанавливать [c.13]

Кроме нормальных спиральных сверл, широко распространены так называемые центровочные сверла. Эти сверла применяют для сверления центровых углублений, необходимых при установке детали в центрах токарных станков. [c.196]

Схема установки для вибродуговой наплавки показана на рис.

Центра (рис. 50) предназначены для установки на токарных станках изделий, имеющих отверстия (тип I, рис. 51) и полых валов и труб (тип П, рис. 52). [c.77]

Полировку опорных шеек и кулачков производят при установке вала в центрах токарного станка шкуркой ЛСУ 600 X 50 мм 393 А (ГОСТ 13344—79 ). Шероховатость опорных поверхностей шеек и кулачков после полировки должна быть 0,50—0,40 мкм. [c.259]

В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий.

Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие.

[c.176]

Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие.

[c.176]Схема установки для вибродуговой наплавки показана на рис. 4.)7. Деталь 3, подлежащую наплавке, устанавливают в патроне или центрах токарного станка. На суппорте станка монтируют наплавочную головку, которая включает в себя механизм 5 подачи проволоки с кассетой 6, электромагнитный вибратор 7 с мундштуком 4. Вибратор колеблет конец электрода с частотой 504-100 Гц и обеспечивает замыкание и размыкание сварочной цепи. Питание установки осуществляется от источника тока напряжением 12—24 В. В сварочную цепь включен индуктивный резистор 9, который призван стабилизировать величину сварочного тока. Реостат 8 служит для регулирования силы тока в цепи В зону наплавки насосом 1 из емкости 2 подается охлаждающая жидкость.

Барабан устанавливается в центрах токарного станка или специальной установки, обеспечивающих вращение его с необходимым числом оборотов. [c.45]

При установке на токарном станке деталей типа кронштейнов за базу обычно принимают одну из обработанных сторон основания кронштейна. Угольник закрепляют на планшайбе таким образом, чтобы расстояние от его опорной поверхности до линии центров станка было равно расстоянию от центра обрабатываемого отверстия до базовой стороны основания. Имеющиеся обычно на [c.424]

Правка. При искривлении и других повреждениях ремонт начинают с правки. Прямолинейность вала (оси) проверяют индикатором при установке в центрах токарного станка или на призмах. При частоте враш,ения менее 500 об/мин допустим прогиб 0,15 мм на 1 м, но не более 0,3 мм на всю длину при п > 500 об/мин — О, I мм на 1. м, но не более 0,2 мм на всю длину. Прогиб валов и осей менее 0,5 мм устраняют шлифованием, а прогиб более 0,5 мм — правкой вхолодную (см. рис. 133, е). Применяют также правку нагревом со стороны выпуклости [1 ]. Вал выпрямляется под действием внутренних напряжений [1 ].

[c.323]

рис. 133, е). Применяют также правку нагревом со стороны выпуклости [1 ]. Вал выпрямляется под действием внутренних напряжений [1 ].

[c.323]

Следует при этом заметить, что в ряде случаев установка производится без выверки. В частности, при установке зацентрованной заготовки в центрах токарного станка выверка не производится, так как она не может изменить положения заготовки исключается выверка каждой заготовки по высоте при установке ее обработанной поверхностью на стол фрезерного станка. Выверка положения заготовки производится либо непосредственно по обрабатываемой поверхности, либо по разметочным рискам. [c.54]

В ряде случаев установка производится без выверки (установка зацентрованной заготовки в центрах токарного станка, установка заготовки обработанной поверхностью на стол фрезерного станка). Выверка положения заготовки производится либо непосредственно по обрабатываемой поверхности, либо по разметочным рискам с использованием рейсмаса или штангенрейсмаса. [c.51]

[c.51]

Установкой называется часть операции, выполняемая при одном закреплении обрабатываемой детали (или нескольких деталей). Например, обтачивание ступенчатого валика с правой и левой сторон в центрах токарного станка (за два закрепления) является [c.180]

Схема установки для вибродуговой наплавки показана на рис. 121. Деталь 3, подлежащая наплавке, устанавливается в патроне или в центрах токарного станка. На суппорте станка монтируется наплавочная головка, состоящая из механизма 5 подачи проволоки с кассетой 6, электромагнитного вибратора 7 с мундштуком 4. Вибратор создает колебания конца электрода с частотой переменного тока и обеспечивает размыкание и замыкание сварочной цепи. Электроснабжение установки осуществляется от источника тока напряжением 24 В. Последовательно с ним включен дроссель 9 низкой частоты, который стабилизирует силу сварочного тока. Реостат 8 служит для регулировки силы тока в цепи. В зону на-

[c. 178]

178]

Ось колесной пары представляет собой стальной стержень круглого сечения, имеющий разные диаметры по длине. На шейках оси монтируют буксы с подшипниками. Шейка переходит в предподступичную часть и далее в самый утолщенный элемент оси— подступичную часть, на которую напрессовывают колесо. В средней части ось испытывает меньшее напряжение, поэтому диаметр ее уменьшается к середине, что позволяет одновременно снизить массу. Чтобы уменьшить концентрацию напряжений в местах перехода от одного диаметра к другому, сделаны плавные галтели, а переход от подступичной части к средней выполнен конусным. Для установки оси или колесной пары в центрах токарных станков в середине торцов оси высверлены стандартные центровые отверстия. [c.261]

Технологическая модернизация. Это направление модернизации расширяет технологические возможности и специализирует оборудование. Нередко это направление связано с необходимостью обеспечить обработку крупных деталей, для которых существующее на предприятии оборудование имеет недостаточные габариты, или с другими потребностями производства.

Задачи технологической модернизации очень разнообразны и определяются характером и уровнем технической культуры данного предприятия. Осуществление технологической модернизации позволяет решать новые задачи, поставленные перед предприятием, без приобретения оборудования новых технических характеристик или специального оборудования. Выполняя такую модернизацию, часто выключают или демонтируют отдельные узлы и механизмы, не нужные в данном конкретном случае, — упрощают агрегат. Одновременно в него встраивают дополнительные устройства, облегчающие выполнение определенной операции, в том числе устройства для крепления деталей и производства измерений в процессе обработки, устройства для упрощения и облегчения управления и др. Это направление модернизации позволяет в ряде случаев с успехом использовать устаревшее оборудование, эксплуатация которого по его прямому назначению уже неэффективна. Расширение технологических возможностей часто может быть достигнуто простыми средствами. Так, например, высота центров токарного станка может быть увеличена за счет установки подкладок под бабки с заменой резцедержателя продольно-строгальный станок может быть модернизирован путем наращивания верхней части стоек зубодолбежный станок — путем установки прокладки между узлом стола и станиной станка и т.

Задачи технологической модернизации очень разнообразны и определяются характером и уровнем технической культуры данного предприятия. Осуществление технологической модернизации позволяет решать новые задачи, поставленные перед предприятием, без приобретения оборудования новых технических характеристик или специального оборудования. Выполняя такую модернизацию, часто выключают или демонтируют отдельные узлы и механизмы, не нужные в данном конкретном случае, — упрощают агрегат. Одновременно в него встраивают дополнительные устройства, облегчающие выполнение определенной операции, в том числе устройства для крепления деталей и производства измерений в процессе обработки, устройства для упрощения и облегчения управления и др. Это направление модернизации позволяет в ряде случаев с успехом использовать устаревшее оборудование, эксплуатация которого по его прямому назначению уже неэффективна. Расширение технологических возможностей часто может быть достигнуто простыми средствами. Так, например, высота центров токарного станка может быть увеличена за счет установки подкладок под бабки с заменой резцедержателя продольно-строгальный станок может быть модернизирован путем наращивания верхней части стоек зубодолбежный станок — путем установки прокладки между узлом стола и станиной станка и т. д.

[c.324]

д.

[c.324]УСТАНОВКА ЗАГОТОВКИ В ЦЕНТРАХ ТОКАРНОГО СТАНКА [c.19]

Ее МОЖНО устанавливать под требуемым углом к линии центров токарного станка. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечной кареткой суппорта. Винт поперечной подачи каретки разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке /, сообщая одновременно поперечное смещение каретке суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки (см. табл. 5.2). [c.71]

Проверку всех деталей ротора насоса по индикатору удобно производить на токарном станке. Для насосов, имеющих горизонтальный разъем корпуса, эта проверка также может быть выполнена в собственных подшипниках. Если биение ротора превышает норму, то нужно снять с ротора детали и проверить в центрах токарного станка биение самого вала. При наличии искривления вала его следует заменить новым. Если же биение вала не превышает допустимых величин, то при сборке ротора обратить внимание на правильность обработки торцевых поверхностей распорных втулок и крепящих их гаек в отношении перпендикулярности их оси вала. Установка гаек и втулок с косыми торцевыми поверхностями приводит к изгибу вала. Равномерность торцевых зазоров между втулками и концевыми гайками проверяют щупом эти зазоры должны соответствовать чертежу. Неравномерный зазор необходимо выправить шабрением торцов гаек или втулок при разборке ротора насоса.

[c.146]

При наличии искривления вала его следует заменить новым. Если же биение вала не превышает допустимых величин, то при сборке ротора обратить внимание на правильность обработки торцевых поверхностей распорных втулок и крепящих их гаек в отношении перпендикулярности их оси вала. Установка гаек и втулок с косыми торцевыми поверхностями приводит к изгибу вала. Равномерность торцевых зазоров между втулками и концевыми гайками проверяют щупом эти зазоры должны соответствовать чертежу. Неравномерный зазор необходимо выправить шабрением торцов гаек или втулок при разборке ротора насоса.

[c.146]

В табл. 22 приведены основные размеры вращающихся станочных центров, предназначенных для установки на токарных станках деталей типа валов, имеющих центровые отверстия (тип I), и полых валов и труб (тип II). Эти центры изготовляются централизованно заводами станкоинструментальной промышленности. [c.136]

Детали, обрабатываемые на круглошлифовальных и токарных станках с установкой заготовки в центрах пли в патроне с поддержкой другого конца заготовки в пиноли, снабжают центровыми отверстиями. [c.148]

[c.148]

Наиболее целесообразна правка алмазных кругов на металлической связке методом шлифования. Правящий инструмент — абразивный круг имеет принудительный привод и устанавливается на специальном приспособлении. Правку методом шлифования можно проводить на заточных станках путем установки специального приспособления на универсальных шлифовальных станках путем закрепления алмазного круга на оправке, устанавливаемой в центрах на токарном станке с помощью специальной наладки (установка алмазного круга в центрах, правящего абразивного круга на суппорте в приспособлении). [c.654]

Применяемые на токарных станках центры показаны на фиг. 105. Вращающиеся центры применяются при скоростном резании нормальные вращающиеся центры типа Б позволяют устанавливать деталь весом до 5 т. Центры типа Б, встроенные в пиноль задней бабки, допускают установку деталей весом до 20 т. Для тяжелых деталей применяются цельные центры на цельных центрах обрабатывают также точные детали, так как вращающиеся центры допускают биение детали до 0,03 мм. [c.277]

[c.277]

В табл. 14 приведены нормали поводковых самозажимных патронов, внедрённых на Кировском заводе. Установка переходных планшайб даёт возможность применять эти патроны на центровых и многорезцовых токарных станках. Конструкция патрона позволяет использование плавающих (табл. 55) и неподвижных центров. [c.220]

Базой для закалочной установки может быть принят токарный станок с высотой центров 200 мм. [c.185]

Установка для виброгидравлической чеканки имеет насос-пульсатор и упрочняющие головки, которые навешиваются на шейки вала, установленного в центрах токарного станка (рис. 58), и опираются на станину станка. Каждая головка имеет корпус 1 с крышкой 2, запираемую фиксатором 3. Сегментом 4 крышка через игольчатые ролики опирается на шейку. Пульсирующее усилие от насоса передается через два плунжера 5 державке 6 с двумя самоустанавливающимися шариками 7. Шарики контактируют сразу с обеими галтелями шейки вала. Зона пластической деформации перекрывает галтель и выходит на щеку и шейку. Максимальное увеличение твердости при чеканке в средней части галтели составляет 217%, в крайних точках — 11— 12%. При диаметре шариков 11 мм и шаге чеканки 0,10—0,12 мм шероховатость поверхности улучшается на 2—3 класса и достигает

[c.119]

Зона пластической деформации перекрывает галтель и выходит на щеку и шейку. Максимальное увеличение твердости при чеканке в средней части галтели составляет 217%, в крайних точках — 11— 12%. При диаметре шариков 11 мм и шаге чеканки 0,10—0,12 мм шероховатость поверхности улучшается на 2—3 класса и достигает

[c.119]

В чертеже детали. При обработке валов производят их зацентровку с учетом величины смещения, предусмотренной чертежом изделия. В тех случаях, когда тела изделия не хватает, применяют центросместители (бугеля), которые имеют уже смещенные центры и крепятся за шейку вала. Точность установки на токарных станках приведена в схемах установки. [c.276]

Копировальное приспособление типа ГС-1 (фиг. 70, а) предназначено для установки на токарных станках 1А62, ДИП-20, ДИП-20М и на других токарных станках с такой же высотой центров. Приспособление устанавливается на месте верхнего поворотного суппорта. [c.647]

[c.647]

Для ремонтных предприятий исключительно важное значение имеет восстановление неподвижных посадок наружных колец подшипников качения в гнездах корпусных деталей. В настоящее время восстановление этих посадок производят путем уменьшения диаметра гнезда весьма трудоемки.ми операциями установки колец, а в ремонтных мастерских сельского хозяйства часто применяют лужение наружных колец подшипников. Такая операция, хотя и не отличается трудоемкостью, но и не обеспечивает необходимой прочности сопряжения. Достаточно прочное сопряжение можно получить путем электромеханической высадки наружной обоймы подшипника. В основном это выполняется примерно так же, как при восстановлении размеров шеек осей. Обработка производится в центрах токарного станка, где шариковый или роликовый подшипник зажимается в специальной оправке (рис. 136), оснащенной несколькими сменными втулками и боковыми кольцами в зависимости от номенклатуры восстанавливаемых подшипников. Режимы обработки выбирают применительно к восстановлению закаленных деталей. На рис. 137 показано влияние режимов ЭМО на величину высадки стали ШХ15. Увеличивать силу высадки свыше 800. .. 900 Н следует только при одновременном увеличении силы тока. При высадке и сглаживании подшипниковой стали рекомендуется в зону контакта инструмента и детали подавать машинное масло.

[c.176]

На рис. 137 показано влияние режимов ЭМО на величину высадки стали ШХ15. Увеличивать силу высадки свыше 800. .. 900 Н следует только при одновременном увеличении силы тока. При высадке и сглаживании подшипниковой стали рекомендуется в зону контакта инструмента и детали подавать машинное масло.

[c.176]

В практике машиностроения широко применяются детали с коническими поверхностями в виде наружных конусов или конических отверстий. Например, центры токарного станка имеют по два наружных конуса. Одна часть конуса с меньшей конусностью (отношение разности диаметров конуса к его длине) предназначена для установки и закрепления конуса в конических отверстиях переднего конца шпинделя и пиноли задней бабки, другая часть конуса с брльшей конусностью поддерживает детали в центрах. Наружный конус для установки и закрепления имеют также сверла, зенкеры и развертки. [c.353]

Центрование тяжелых валов, учитывая, что их установка на токарном станке потребует большой затраты времени и физических сил, часто производится на расточном или сверлильном станке или же электродрелью. В последнем случае сначала размечают центры и накернивают их.

[c.50]

В последнем случае сначала размечают центры и накернивают их.

[c.50]

Обработка производится при установке заготовки на центрах токарного станка 1К62. [c.82]

Установка состоит из массивной траверсы 1, устанавливаемой в центрах токарного станка, и поворотного узла 2, закрепленного на траверсе. Поворотный узел 2 может поворачиваться вокруг вертикальной оси на угол р. Верхняя часть поворотного угла, кроме того, может быть повернута еще и вокруг горизонтальной оси для установки угла а. Внутри скобы 3 поворотного узла установлен кольцевой динамолютр 4. Нагрузка создается нажимным винтом, 5 и через динамометр 4 и палец 6, проходящий внутри нижней части скобы передается на шаровой наконечник державки, укрепленной в резцедернсателе суппорта. [c.32]

А. Технологические приспособления. Правильный пресс с центрами для”, правки деталей, приспособление для круглого, торцового и внутреннего шлифования на токарном станке стационарная однокамерная моечная машина приспособление для шлифования направляющих токарных станков на месте установки станка для шлифования плоскостей на продольно-строгальном станке гидравлический домкрат, приспособление для вы-прессовки контрольных штифтов специальный съемник для демонтажа осей ходовых колес, для вьшрессовки клиновых шпонок шплинтовый выдергиватель, приспособление для демонтажа шпинделей и др. [c.184]

[c.184]

Токарная обработка предварительная, получистовая и чистовая производится при нескольких установках вала на станках с двумя независимыми су-портами. При первой установке один конец вала зажимают в четырёхкулачковом патроне, а другой поджимают задним центром (фиг. 14). [c.140]

Отделка шеек вала диаметром до 250 мм производится на круглошлифовальных станках тяжёлых моделей при установке вала на центры. Центровые гнёзда после токарной обработки должны быть проверены и исправлены. Для получения правильной формы шеек шпоночные гнёзда рекомендуется забивать планками из дерева твёрдой породы или из мягкого металла (свинец, медь). При значительных размерах вала отделку шеек производят абразивным полотном при помощи деревянных хомутов или жимков на токарных станках. В отдельных случаях отделка шеек достигается обкатыванием роликом, а также успешно применяется для этой цели суперфиниш (Ново-Краматорскийзавод им. Сталина).

[c. 141]

141]

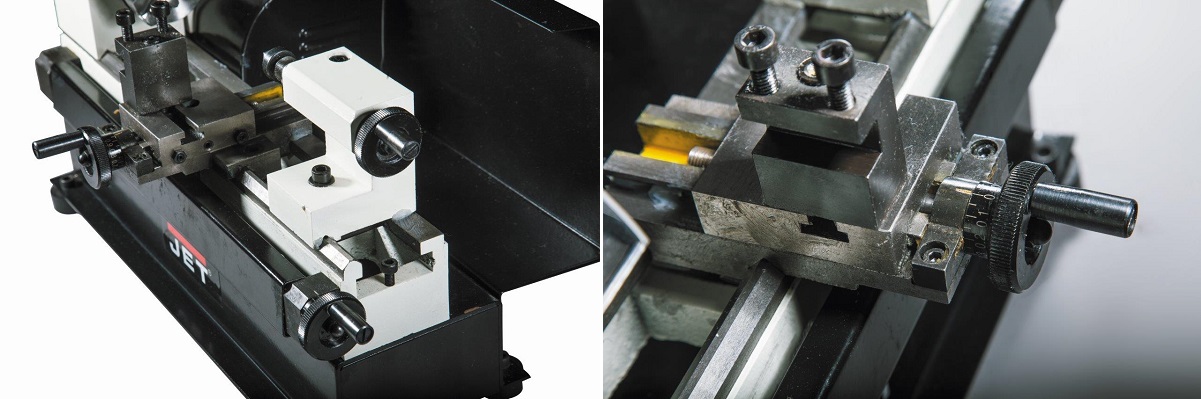

Установка резца на токарном станке

Разберемся, зачем производить установку резца в соответствии с определенными правилами, а также рассмотрим эти правила и некоторые другие нюансы подробнее.

Вся работа на токарном оборудовании: сам процесс обработки заготовки и итоговый результат, напрямую зависят от правильности установки рабочей оснастки в держателе резца. Если резец зафиксирован неверно, то происходит быстрый износ его режущей кромки, возможны повреждения заготовки, а также возникновение нештатных ситуаций (вылет и срыв резца), которые могут навредить здоровью мастера. Кроме того может быть поврежден сам токарный станок, а его ремонт мало того стоит недешево, так еще и негативно отражается на производительности предприятия, где установлено оборудование.

До монтажа резца в держатель требуется тщательно очистить его опорные поверхности от пыли, стружки и других накопившихся загрязнений.

Основное правило расположения резца при работе на токарном станке: вершина оснастки обязана располагаться на одной линии с центральными осями зажимов токарного станка.

Если работать резцом, установленным ниже данной линии, то деталь будет выталкиваться из центров при набегании оснастки, в случае слишком высокого расположения резца он будет слишком интенсивно изнашиваться и нагреваться в процессе работы. Допустимы только небольшие отклонения от центральной линии, если этого требует конкретная операция обработки заготовки. Например, при предварительной обработке заготовки оснастку немного задирают (отклонение до 1,2 мм), а при чистовой обработке наоборот можно занижать резец на аналогичную величину.

После фиксации резца обоими болтами в держателе для регулировки по высоте необходимо подвести вплотную к центру задней или передней бабки, причем сама настройка производится при помощи подкладок, количество которых не должно превышать трех штук. Такая методика позволяет добиться максимальных показателей точности и жесткости установки резца относительно обрабатываемой детали.

Подкладки должны быть заранее заготовлены и разложены по размерам (их размер должен совпадать по сечению с площадью контакта держателя и резца), не рекомендуется в спешке применять вместо них куски различных материалов. Располагать подкладки необходимо на опорной площадке держателя оснастки, не допуская слишком большого вылета резца, который не должен быть больше высоты стержня более, чем в полтора раза, так как это может повлечь возникновение вибрации детали при ее обработке.

Располагать подкладки необходимо на опорной площадке держателя оснастки, не допуская слишком большого вылета резца, который не должен быть больше высоты стержня более, чем в полтора раза, так как это может повлечь возникновение вибрации детали при ее обработке.

По глубине резец настраивается двумя способами:

- методика пробных стружек, в процессе которой оснастку приближают до касания к заготовке на включенном станке, а затем отводят до упора вправо и начинают работу, регулируя глубину на глаз;

- способ с лимбом поперечной подачи заключается в использовании встроенного средства измерения и его шкалы.

Работа на токарном станке или управление токарным станком

Эта статья посвящена правилам и технике управления токарным станком. От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле, следуйте руководству.

Если ваша цель узнать больше о токарном деле, следуйте руководству.

Прежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно:

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

Перед включением токарного станка в электропитание убедитесь:

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать);

- Кожухи, дверки, люки, которые закрывают основные детали, и механизмы токарного станка должны быть закрыты.

- Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

- Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

- Частоты оборотов и шаги подач установлены такие, какими вы их хотите увидеть, после запуска шпинделя.

- Установленная вами деталь, которую следует обработать должна быть надежна закреплена.

- Пол возле токарного станка должен быть чистым, а под ногами не должно быть лишних предметов.

- Одежда токаря должна быть аккуратно (без свисающих лоскутов).

- Не забыть ключ в патроне (всегда следить за выемкой ключа из патрона).

Выполнив допусковой контроль: включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

Шаг 2. Управление шпинделем.

Управление шпинделем.Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станкаРучное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками, которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

На станках имеющих ускоренную подачу необходимо соблюдать такие требования:

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачу для коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

Управление задней бабкой токарного станкаФиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке:

- Проверка конусов пиноли и инструмента на отсутствие загрязнений;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

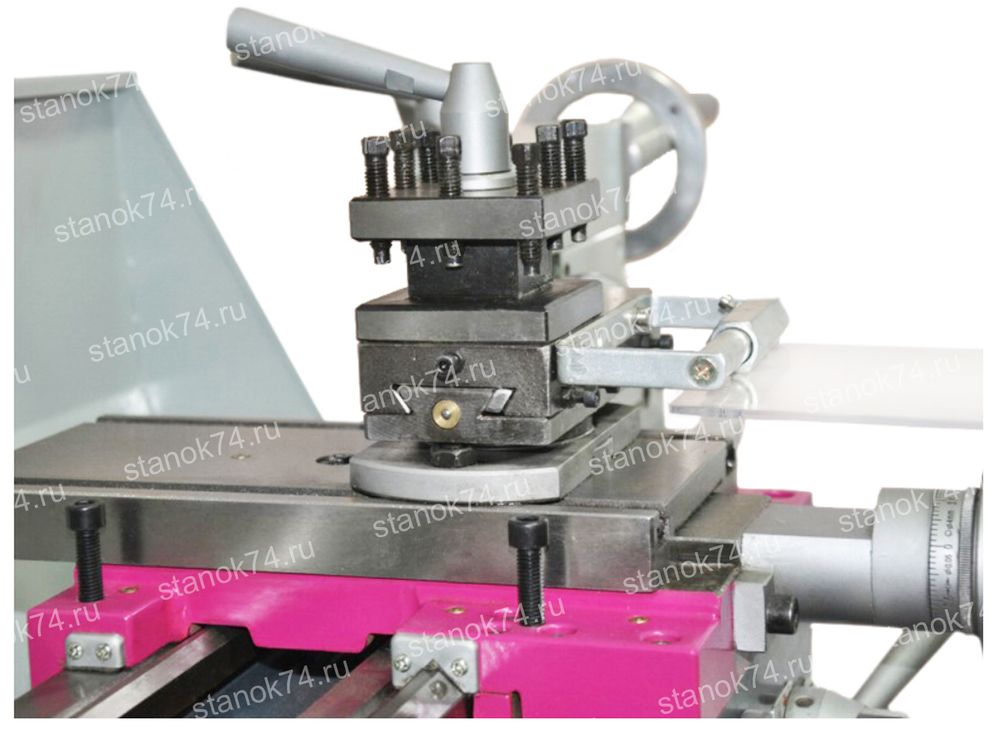

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

|

Bosch Rexroth KEB Control Techniques Parker Частотные преобразователи Широкий спектр качественных частотных преобразователей, услуги по подбору и модернизации станков и механизмов. Осуществляем официальные поставки по наилучшим ценам. Официальная поддержка клиентов и официальная гарантия. |

Motovario Wittenstein Alpha KEB Apex Мотор редукторы и редукторы Осуществляем поставки редукторов и мотор-редукторов разных типов от ведущих производителей. Производим полный комплекс услуг по подбору редукторов, оказываем консультации для клиентов. |

||

|

Абсолютные энкодеры Инкрементальные энкодеры Магнитные линейки Энкодеры, счетчики импульсов, токосъемники, индикаторы и пр. Поставляем официально все типы высокоэффективных энкодеров и индикаторов всех типов. Осуществляем оперативный подбор энкодеров под задачи заказчика. |

СТМЛ-1, ШМ-2, СТМ-2 СТМТ-2, MP-25, MTP-1 Системы линейного перемещения и модули линейного перемещения Разрабатываем и производим широкий спектр модулей и систем линейного перемещения. Производим системы линейных перемещений по индивидуальным заказам. Оказываем полный комплекс услуг по разработке и производству. |

||

Техника линейных перемещенийРельсовые направляющие SBC Цилиндрические направляющие Миниатюрные направляющие MID ШВП Техника и механические компоненты для систем линейных перемещений Разрабатываем и поставляем комплектующие для систем линейного перемещения. Производим системы линейных перемещений по индивидуальным проектам. |

Винтовые домкраты ZIMM Компоненты привода и трансмиссии ZIMM Домкраты и подъемно-транспортные механизмы Осуществляем поставки промышленных домкратов для производственных нужд, прецизионные домкраты. Предлагаем компоненты приводов и трансмиссии. |

||

Системы управленияКонтроллеры Fatek ЧПУ Delta Tau ЧПУ «СервоКон 2000» Системы управления, панели операторов Цифровые системы управления, современные системы ЧПУ, HMI и пр. Оказываемо полный комплекс услуг для систем ЧПУ. Осуществляем разработки и модернизации собственной высокоэффективной системы ЧПУ “Сервокон”. |

Гибкие кабель-каналы CPS Гофрозащита CPS Flex Системы защиты кабелей, кабель-каналы Широкий спектр систем защиты кабелей, высоконадежные кабель-каналы для промышленного производства, гибкие кабель-каналы для жестких условий эксплуатации или специального назначения. |

НИОКР

Производим НИОКР, осуществляем услуги по разработке, проектированию, пуско-наладке широкого спектра механизмов, узлов, оборудования и станков. Осуществляем разработку, доработку, модернизацию и производство станков и механизмов, в том числе специального назначения (с уникальными характеристиками и/или функционалом) на базе собственного производства в России. Опыт работы более 15 лет.

НИОКР (что такое НИОКР?), определения, основные понятия, эффективность НИОКР.

НИОКР. Проекты НИОКР. Услуги НИОКР.

Заказать услуги НИОКР. Осуществление НИОКР.

НИОКР – Получить более подробную информацию о реализованных проектах.

Как установить режущий инструмент для токарного станка

Последнее обновление: 24 апреля 2021 г., Чарльз Уилсон

Если вас интересуют токарные мини-токарные станки по металлу, но вы мало знаете о режущих инструментах и их использовании, тогда этот кусок письмо для вас.

Читая эту статью, вы научитесь осваивать различные советы и приемы настройки материнской платы всех станков – токарно-режущего станка!

Это универсальный инструмент с точки зрения производительности.Следовательно, необходимо знать, как правильно с этим обращаться.

Эта штука используется для разнообразных операций, таких как токарная обработка, конусность, накатка, формовка, резка, торцевание, нарезание винтов, затупление, растачивание, прядение, шлифовка, полировка и т. Д.

Все это можно сделать с помощью простая замена режущего инструмента, который подается либо параллельно, либо под прямым углом к заготовке, при одновременном вращении шпинделя.

Пошаговый процесс настройки

Одним из важнейших факторов, которые следует учитывать при настройке станка, является точная регулировка высоты токарного инструмента относительно центральной линии токарного станка.Это, в свою очередь, зависит от:

1. Стойкость инструмента

2. Обработка поверхности

3. Эффективность резания

Ниже приведены наши 7 инструкций , которые помогут вам в настройке режущего инструмента токарного станка:

Шаг 1: Обеспечьте безопасность!

Поскольку это оборудование включает в себя множество операций по резке и шлифованию, в первую очередь следует принимать во внимание безопасность оператора, чтобы предотвратить любые травмы.

Чтобы снизить вероятность нежелательной аварии, все действия должны выполняться при выключенном токарном станке.

Да, это так просто! Вот замечательное руководство для начинающих для любителей токарных станков по металлу, в котором мы обсудили проблему безопасности более подробно, или вы можете проверить это общее руководство, чтобы узнать основы проблем с токарными станками и способы их решения.

Шаг 2. Подберите подходящий инструмент

Помимо различных режущих инструментов, вам также понадобится простая 6-дюймовая шкала. Стальная линейка должна быть примерно такой же длины, что и линейка выше и ниже средней линии.

Шаг 3: Установите заготовку в токарный станок

После того, как заготовка отрегулирована на патроне, как указано, переставьте шпиндель задней бабки так, чтобы он вытянулся примерно на 3 дюйма на дальней стороне задней бабки.

Ослабьте рычаг задней бабки. Поместите оконечный конец детали в патрон; скользите задней бабкой до тех пор, пока она не будет поддерживать другой конец заготовки. Теперь аккуратно закрепите зажим задней бабки.

После загрузки заготовки в токарный станок постепенно затягивайте патрон до точки, в которой он больше не двигается.Убедитесь, что линия идет правильно. В противном случае удалите центр, очистите поверхность и замените ее.

Вы также можете прочитать эту статью, где мы говорили о способах установки токарного патрона.

Шаг 4: Установите режущий инструмент

Держатели инструмента используются для крепления режущих инструментов токарного станка. Сначала очистите держатель, чтобы предотвратить неправильную настройку. Затем затяните болты. Важно позаботиться о том, чтобы кончик инструмента находился в непосредственной близости от держателя инструмента.

Это поможет уменьшить повреждение инструмента. В противном случае это может повлиять на весь процесс и испортить заготовку.

Шаг 5: Установите линейку в положение

Поместите линейку в середину ложи и инструмента.

Инструмент будет в центре, а линейка будет расположена вертикально. Точно так же инструмент будет подниматься выше, когда линейка наклоняется вперед, и опускаться, когда линейка наклоняется назад.

Чтобы зафиксировать высоту инструмента, отрегулируйте колесо высоты, чтобы вернуть его в желаемое положение.

Шаг 6: Сделайте пробный надрез

Сделайте легкий надрез. Точная и точная установка должна создать ровный разрез торца без каких-либо дефектов.

Шаг 7: Окончательная регулировка

Если вы собирались сделать только торцевую резку, значит, ваша работа была сделана на этом. Однако, если вы хотите сделать что-то еще, вам придется вынуть инструмент и снова настроить его.

В комплекте сохранятся все ранее сделанные настройки! Повторите тот же процесс для всех инструментов!

Для удобства рекомендуется получить набор нескольких держателей и просто опустить их на место.Это сэкономит вам много времени и избавит вас от утомительного процесса настройки снова и снова.

Заключение

Как видите, наладка токарного станка не является сложной задачей. Все, что вам нужно сделать, это правильно следовать инструкциям, и все будет в порядке.

Но если у вас остались вопросы, дайте нам знать в комментариях.

Как прикрепить дерево к токарному станку

Когда вы только начинаете, может быть немного сложно определить, как прикрепить дерево к токарному станку.Что делает один метод лучше другого? И что еще хуже, почему один человек поступает так, а другой – по-другому?

Я думаю, что, когда вы полностью разберетесь с этими тремя способами крепления дерева к токарному станку, вы лучше поймете, почему, как и когда использовать их в токарном станке.

Когда заготовка чаши готова для токарного станка, ее необходимо правильно прикрепить, чтобы начать вращение. Есть три простых, простых, безопасных и надежных способа прикрепления дерева к токарному станку, которые мы рассмотрим в этой статье.Каждый метод крепления дерева имеет свои сильные стороны и преимущества, а также некоторые недостатки.

Два раза для крепления дерева

Существует два основных периода присоединения, через которые проходит дежа во время производства. Во-первых, заготовка чаши должна быть прикреплена к токарному станку таким образом, чтобы обеспечить достаточный доступ к основанию, чтобы сформировать шип, а затем сформировать внешнюю часть чаши.

Во-вторых, необходимо перевернуть чашу после создания шипа и внешней формы. После изготовления шипа чашу вращают и прикрепляют к токарному станку с помощью четырехкулачкового патрона для непрерывного создания внутренней части чаши.

Шип – это цилиндрический выступ на дне чаши, служащий опорой для четырехкулачкового патрона. Если вы хотите узнать все о создании идеального шипа, прочтите эту статью.

Также можно создать паз. В этом примере я покажу шип. Прочтите эту статью о создании врезного соединения чаши. А если вы не уверены, использовать ли шип или паз, эта статья может помочь вам решить.

Размер имеет значение

Как вы помните в статье о изготовлении деревянной заготовки чаши, форма заготовки чаши может варьироваться от простого отрезанного сечения до большой сбалансированной и истинно цилиндрической заготовки из дерева.Форма и размер деревянной заготовки будут определяющими при первоначальном креплении заготовки чаши к токарному станку.

Все описанные здесь различные подходы будут использоваться для создания шипа или лапки, чтобы позже перевернуть заготовку дежи и прикрепить ее к четырехкулачковому патрону. Если вы хотите повернуть чашу без четырехкулачкового патрона, ознакомьтесь с этой статьей.

Цилиндрический патрон

Патрон с цилиндрической головкой – это недорогой и быстрый способ прикрепить дерево к токарному станку. Цилиндрический патрон – это «приводной центр», что означает, что он не вращается свободно на подшипниках.

Он приводится в движение передней бабкой и имеет прочный конический вал Морзе, который входит в полый центр шпинделя передней бабки.

Затем деревянную заготовку чаши центрируют между цилиндрическим патроном и «подвижным центром» с подшипниками, которые вращаются, прикрепленными к задней бабке.

Одним из значительных преимуществ использования цилиндрического патрона является то, что деревянную заготовку чаши можно легко ослабить и переставить как на передней, так и на задней бабках независимо друг от друга и в любой момент в процессе токарной обработки.

Возможность перенастройки полезна, особенно при точении черновой заготовки с неопределенной формой дна.

Часто при формировании изгиба дна чаши обнаруживается, что одна сторона требует гораздо большего поворота, чем противоположная.

Вместо того, чтобы вырезать заготовку чаши, удаляя лишний материал с одной стороны, чтобы он соответствовал другой светлой стороне, заготовку можно визуально отцентрировать на задней бабке.

Повторная регулировка чаши приводит к усреднению тяжелой стороны с легкой, оставляя больше материала для придания формы и создания окончательной формы дна чаши.

Прямая скорость

Еще одно преимущество цилиндрического патрона – скорость.

Когда вы прикрепляете деревянную заготовку чаши с помощью цилиндрического патрона, заготовку чаши можно быстро и эффективно заменить, просто ослабив заднюю бабку, удалив выточенную деревянную деталь и вставив новую заготовку чаши. Это отличный вариант, если важны скорость и производительность.

Скрытая шпора безопасности

Хотя он не предназначен для свободного вращения, как живой центр, цилиндрический патрон будет проскальзывать и вращаться, если при повороте возникает чрезмерное сопротивление.

Проскальзывание может быть как положительным, так и отрицательным признаком цилиндрического патрона. Если заготовка чаши проблематична и представляет собой защемление, то при использовании цилиндрического патрона эти защелки будут минимальными.

Вместо внезапного потенциально сильного захвата цилиндрический патрон просто начнет проскальзывать и уменьшит скорость привода токарного станка.

Токарная обработка древесины может полностью остановиться, даже если двигатель и шпиндель передней бабки все еще вращаются. Если проскальзывание цилиндрического патрона нежелательно, затяжка задней бабки снизит вероятность проскальзывания.

Имейте в виду, что соединение цилиндрического патрона в конусе Морзе является чистым трением, а не жестким быстрым механическим соединением, как в других методах, которые мы рассмотрим.

Патрон с цилиндрической головкой не обязательно может быть хорошим решением для крепления большой и тяжелой древесины к токарному станку. Из-за добавленного крутящего момента и импульса более крупных заготовок дежи более вероятно, что цилиндрический патрон вырвет волокна древесины в точке контакта, что снизит удерживающую способность патрона.

Кроме того, добавленная сила более крупных заготовок чаши облегчает отрыв заготовки от токарного станка во время токарной обработки.

Шпоночный патрон и шип

Поворачивать шип при использовании патрона с цилиндрической головкой может быть непросто, поскольку задняя бабка будет мешать.

После небольшой практики работа вокруг задней бабки не представляет труда, но требует немного больше времени, чем освобождение конца заготовки стакана от задней бабки.

Работа вокруг задней бабки также добавляет дополнительный шаг по удалению заглушки задней бабки перед тем, как повернутый шип можно будет повернуть и использовать для удержания заготовки стакана в четырехкулачковом патроне.

Винтовой патрон

Эффективный вариант для крепления дерева к токарному станку и быстрого и надежного поворота с открытой рабочей зоной без задней бабки – это патрон для шурупов.

Патрон винта, как следует из названия, представляет собой винт, который используется для прикрепления дерева к токарному станку в одной точке.

Сначала необходимо найти центр заготовки и просверлить отверстие для крепления винтового патрона.

Размер отверстия имеет значение. Слишком маленькое просверленное отверстие затруднит прикрепление и извлечение заготовки на токарный станок.

С другой стороны, слишком большой зазор позволит винтовому патрону соскользнуть и вырезать отверстие, заставляя заготовку чаши вращаться относительно передней бабки и не вращаться.

Некоторые производители могут рекомендовать размер отверстия для сверления.

Чтобы найти сверло подходящего размера, поместите сверло за патрон винта и посмотрите, нет ли выступающей резьбы. Размер сверла должен быть аналогичен валу винтового патрона без резьбы.

Я обнаружил, что даже при использовании сверла правильного размера сырое дерево будет сильно зажимать винтовой патрон, и его будет трудно удалить.

Обычно я снимаю винтовой патрон и помещаю его квадратную головку в тиски, чтобы усилить заготовку стакана до тех пор, пока она не ослабнет.

Аксессуар или специальный

Винтовые патроны бывают нескольких различных форм: фиксированные и вспомогательные.

Я использую дополнительный винтовой патрон, который идет в комплекте с моим четырехкулачковым патроном. Этот вспомогательный патрон для винта в основном выглядит как гигантский болт с резьбой по дереву.

В основании находится область с канавками, которая совпадает с внутренней частью четырехкулачкового патрона и принимает вставку винтового патрона, когда четырехкулачковый патрон затягивается вниз.

В этой конфигурации губки патрона с четырьмя кулачками являются внешним основанием, которое необходимо оттянуть вниз для заготовки чаши.

Важно не только затянуть заготовку стакана в винтовом патроне, но также убедиться, что окружающая область заготовки стакана надежно сидит поверх губок четырехкулачкового патрона.

Доступны специальные винтовые патроны, которые включают фиксированный винтовой патрон с окружающей опорной базой.

Так же, как и в случае с винтовым креплением четырехкулачкового патрона, чтобы прикрепить дерево к токарному станку с помощью специального винтового патрона, обязательно установите заготовку полностью до основания для надежного крепления.

В любой конфигурации, если бланк не входит в основание винтового патрона, он может раскачиваться или расшататься и потенциально полететь.

Летающая древесина – это не то, чего мы желаем при токарной обработке древесины.

Открытый

После надежного крепления винтовой патрон является отличным вариантом крепления для заготовок дежи.

Хотя по возможности следует использовать заднюю бабку, ее можно не устанавливать, если заготовка вращается без проблем.

Если задняя бабка убрана, формирование шипа чаши и придание формы внешней части чаши – это несложно.

Еще одно большое преимущество использования патрона для винта – отсутствие необходимости менять патрон на передней бабке.

Этот метод не работает для специального винтового патрона, так как он должен сниматься с передней бабки перед установкой на четырехкулачковый патрон.

Однако с дополнительным винтовым патроном необходимо просто открыть губки, чтобы освободить винт, и затем заготовку чаши с новым шипом можно перевернуть и поместить в четырехкулачковый патрон, готовый продолжить вращение внутренней части.

Одним из недостатков винтового патрона является то, что его нелегко повторно центрировать после того, как сделано первое отверстие.

Если требуется небольшая регулировка и необходимо просверлить новое отверстие рядом с первым отверстием, образовавшаяся полость может не поддерживать зажимной патрон.

В этом случае небольшие деревянные прокладки могут быть добавлены к отверстию увеличенного размера, чтобы попытаться создать подходящую область для захвата винтового патрона.

Кроме того, поскольку винтовой патрон вставлен в деревянную заготовку, он устанавливает ограниченную фиксированную ось, внутри которой заготовка должна вращаться.

Эта фиксированная насадка затрудняет перемещение конца задней бабки заготовки после начала процесса токарной обработки.

В связи с этим важно не торопиться и заранее определить центр заготовки чаши.

Space Out

Если глубина винтового патрона представляет проблему для маленькой или неглубокой чаши, используйте проставку.

В тонкой фанере можно просверлить небольшой квадрат или несколько квадратов и навинтить на него винт, образуя прокладку.Прокладки сокращают общую длину шнека, благодаря чему он меньше выступает в заготовке чаши.

Хорошее практическое правило для надежного резьбового захвата – семь ниток резьбы. Когда вы прикрепляете дерево к токарному станку, старайтесь, чтобы было видно как минимум семь нитей, чтобы они хорошо держались.

Винтовой патрон – отличное решение для производства и идеально подходит для заготовок дежи малых и средних размеров.

Большие заготовки стакана, такие как цилиндрический патрон, могут создать слишком большую силу для винтового патрона и могут вывести древесину из соединения винтового патрона.

Лицевая панель

Лицевая панель – это папа Mack daddy для крепления заготовок чаши к токарному станку.

Когда дело доходит до работы с большими или необычными деревянными заготовками чаши, лицевая панель – это путь для безопасного и надежного соединения.

Хотя лицевая панель отлично подходит для подключения, есть некоторые вещи, которые вы никогда не захотите делать с лицевой панелью.

Лицевые панели бывают разных размеров. Благодаря этому можно использовать лицевые панели большего размера для безопасного крепления больших заготовок.

Как правило, для прикрепления древесины к токарному станку требуются более крупные лицевые панели для больших и массивных деревянных заготовок чаш, особенно тяжелых влажных заготовок из сырого дерева.

Кроме того, заднюю бабку следует использовать, когда необходимо добавить дополнительную опору, но это не всегда необходимо.

Поскольку для крепления лицевой панели к заготовке чаши используется несколько винтов, существует небольшой риск отсоединения лицевой панели от деревянной заготовки.

Важно использовать шурупы для дерева или листового металла хорошего качества подходящего размера, а не шурупы для гипсокартона.

Шурупы для гипсокартона изготавливаются дешево и не рассчитаны на большой вес и могут сломаться под давлением. Лучше всего подойдут шурупы хорошего качества, желательно с квадратным хвостовиком.

Размер винтов для лицевой панели

Важно правильно подобрать размер винтов. Когда я начинал, мой наставник настаивал на том, чтобы винты были размером десять (# 10), что указывает на толщину вала винта.

Однако, когда я пошел вставлять эти винты в новую купленную мною лицевую панель, они не подходили к отверстиям для винтов.Вместо этого я использовал винты номер восемь (№8), и они отлично подошли.

Используйте винты максимально возможной ширины, чтобы соответствовать отверстиям для винтов на лицевой панели, не оставляя зазоров или люфтов при посадке.

Длина винтов тоже важна. Как долго они должны быть? Ну, достаточно долго, конечно. Если серьезно, то это необходимо будет определять по нескольким причинам.

Семь потоков

Толщина лицевой панели должна быть исключена из уравнения.Решающее значение имеет глубина шурупа в древесине.

Один из способов определить, достаточна ли длина винта, – это вставить его в одно из отверстий для винтов на лицевой панели и подсчитать нижнюю открытую резьбу.

Если можно насчитать семь нитей, они будут выступать в древесину; это считается идеальным. Если считается меньше резьбы, необходим более длинный винт.

Если подсчитать больше резьбы, винт может быть излишне слишком длинным и, возможно, существует риск того, что он заденет стенки окончательной чаши.

В отличие от ограниченных точечных соединений прямозубого патрона и винтового патрона, лицевая панель покрывает большую площадь поверхности заготовки, создавая устойчивое основание.

Достоинством этой превосходной безопасности является возможность регулировки после начала процесса токарной обработки.

Расположение лицевой панели со стороны передней бабки можно отрегулировать, открутив все винты и переставив лицевую панель. Это можно сделать, чтобы лучше отцентрировать чашу или изменить ее положение, чтобы получить немного лучший угол.

Плоское крепление

Еще один небольшой недостаток лицевой панели – необходимость ее прикрепления к ровной гладкой поверхности.

При повороте относительно грубой заготовки дежи необходимо сгладить ровную поверхность для размещения лицевой панели. Плоскую поверхность можно получить двумя способами.

Если требуется лицевая пластина меньшего размера, можно использовать сверло Форстнера, чтобы вырезать плоское круглое место для лицевой пластины.

Будьте осторожны при использовании бит Форстнера с небольшими деревянными заготовками чаши, так как бит может захватить заготовку и взять ее на вращение.В таких случаях хорошо подойдет большой деревянный зажим или тиски.

Для больших лицевых панелей и когда мне нужно очистить область коры от заготовки чаши с естественным краем, я использую угловую шлифовальную машину с круглым режущим лезвием, которым оказывается четырехдюймовый диск бензопилы.