Универсальный деревообрабатывающий станок

По своему определению универсальный деревообрабатывающий станок — это машина, которую используют для переработки древесного сырья. Конечным результатом данного процесса является придание изделию нужных форм и размеров. На деревообрабатывающем агрегате вырабатывают разного вида товары применимые для совершения строительных операций (доска, брус, плиточные блоки из древесины, фанерные листы и пр.), детали для производства сборочных конструкционных каркасов (мебельные комплекты, машинные механизмы, поезда) и продукцию готовую к эксплуатации (дверные короба, оконные комплекты, паркетное покрытие, приспособления для канцелярских нужд).

Основная особенность универсального деревообрабатывающего станка — это его оснащенность двумя видами привода: электрическим и бензиновым, имеется в наличии покупной фуговальный вал. Также он защищен специальным приспособлением от проникновения опилок, отличается удобством и безопасностью при проведении работ.

Рабочий стол, в отличие от стационарных станков, выполнен из сборной сварной конструкции, которая состоит из уголков и тонкого листового покрытия. Имеются в наличии дуги безопасности, которые предназначены для предохранения деталей станка от частей дерева, падающих при обработке, при этом ременная передача находится внутри корпуса станка.

Устройство и эксплуатация универсального деревообрабатывающего станка

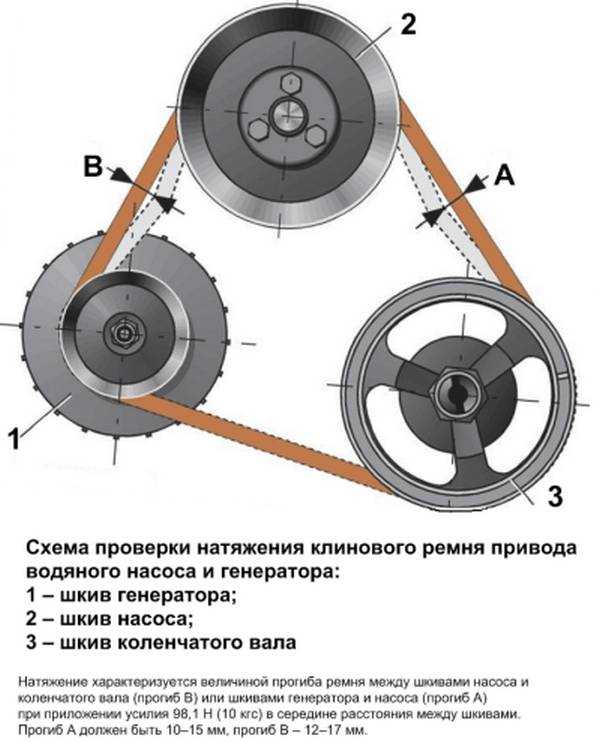

Рама на универсальном деревообрабатывающем станке является основой конструкции, на ней крепятся все основные приспособления. Левая часть спроектирована и выполнена съемной (крепится на болтах), что обеспечивает удобство при необходимости демонтажа. Работа ременной передачи может обеспечиваться как электроприводом, так и бензодвигателем и при помощи натяжного устройства позволяет использовать ремни длинной от 100 до 1400 мм.

Стандартный универсальный деревообрабатывающий станок используется для строгания древесины по плоскости, одностороннего строгания по толщине, продольной или поперечной распиловки, выполнения фрезерных работ и сверления отверстий пазов.

Электродвигатель работает в однофазной сети, его запуск осуществляют через конденсаторы, при этом в обязательном порядке должна быть убрана нагрузка, для чего снижают натяжение ремня до пробуксовки ведущего шкива. Стандартное необходимое для работы натяжение ремня дают после предварительного раскручивания, потом происходит постепенное раскручивание рабочего вала и пуск бензинового двигателя.

Функциональные особенности и принцип работы универсального деревообрабатывающего станка

Универсальный деревообрабатывающий станок предназначен для выполнения определенных функций в процессе переработки древесного сырья:

– распил деревянной заготовки осуществляется при помощи пил, которые функционируют возвратно-поступательным, прямолинейным, вращательным способом смещения;

– фрезеровка производится вращающимися резцами;

– строгание происходит с помощью режущего приспособления, которое закреплено без возможности движений, при этом движется сама заготовка;

– просверливание заготовок осуществляют сверлильным инструментом установленного образца;

– при заточке стружка равномерно обрезается с верхних частей крутящейся деревянной заготовки;

– лущение заключается в развёртке цилиндрической детали по спиральной линии в шпон;

– при шлифовании в качестве режущих компонентов выступают зёрнообразные частицы абразивных элементов.

При осуществлении переработки четверти используют фрезы с высотой зубьев до 5 мм, скорость вращения фрезы при этом составляет примерно 3000 об/мин. Для этого сначала устанавливают дополнительную линейку, из стоек вынимают стопоры, после чего ослабляют гайки фиксации металлических столиков. После чего появляется возможность раздвинуть столики приблизительный радиус фрезы и вывести их на одну плоскость, находя оптимальное положение при помощи поворота вала с фрезами.

Самодельный деревообрабатывающий станок с электро и бензо приводом » Полезные самоделки ✔тысячи самоделок для всей семьи

Особенностью этого деревообрабатывающего станка является наличие двух приводов: электрического и бензинового. Конструкция станка обеспечивает простоту повторения, удобство и безопасность в работе. Внимание также уделено предохранению узлов станка от проникновения опилок.

В станке использован покупной бензиновый двигатель УД2-М-1, трехфазный электродвигатель (2,2 кВт на 1500 об/мин) и покупной фуговальный вал.

Поскольку в продаже бывают самые разные конструкции фуговальных валов (с различными размерами), размеры использованного вала не приводятся. Такое же замечание нужно сделать в части примененных при создании станка узлов. Автор, по специальности электрик, работает в организации, обслуживающей агрокомплекс. По этой причине, например, в станке использованы ручки от электро рубильников.

Заметным конструктивным отличием этого деревообрабатывающего станка от промышленных образцов служит то, что главная рабочая плоскость (стол) сделана не как обычно – из массивной стальной плиты (толщиной 10 мм и более), а представляет собой сборную конструкцию, сваренную из уголков и листового (сравнительно нетолстого) покрытия.

Основной идеей компоновки было размещение основных узлов так, чтобы работа на станке была безопасной и удобной. Например, «дуги безопасности» предохраняют вращающиеся детали станка от упавших со столов обрабатываемых деталей. А ременная передача упрятана внутрь корпуса.

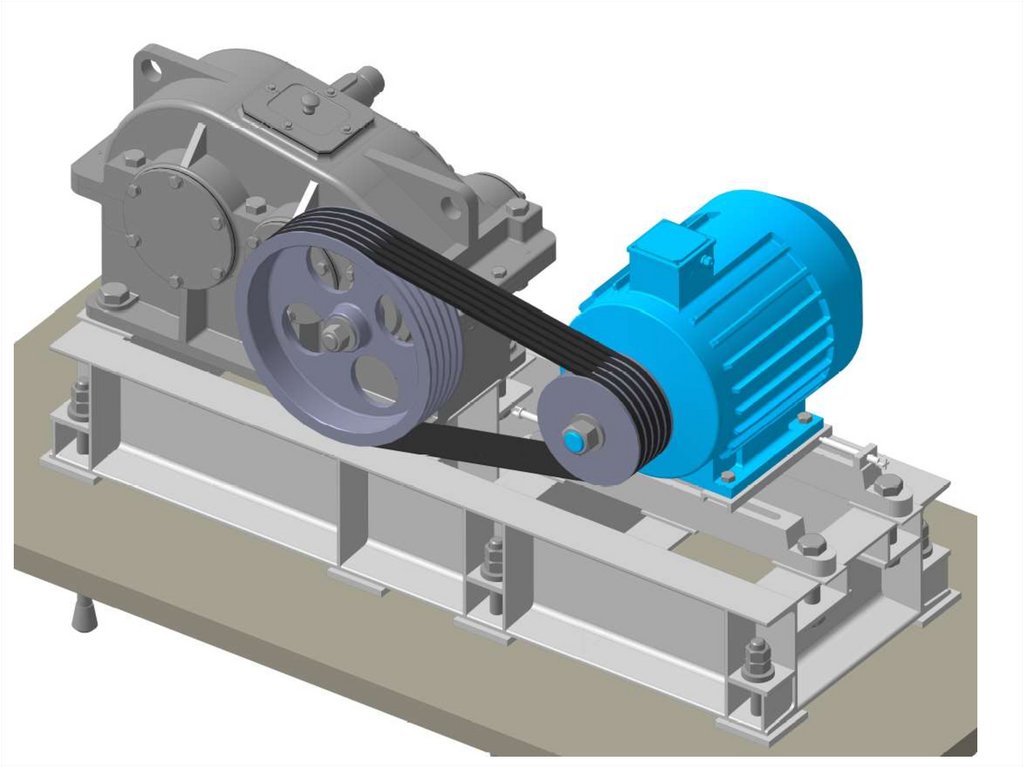

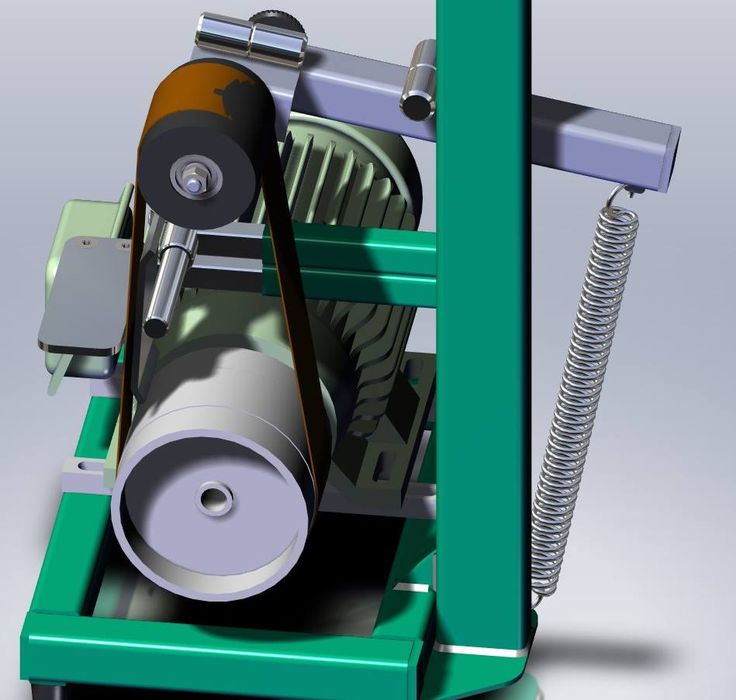

Габаритные размеры станка зависит:- от приобретенного вала и размеров двигателей. Основой конструкции станка (рис. 1) служит рама, сваренная из уголков 50×50 мм. Для удобства демонтажа бензодвигателя левая часть рамы сделана съемной и крепится болтами М10.

Рис. 1 Универсальный деревообрабатывающий станок с электро и бензодвигателями

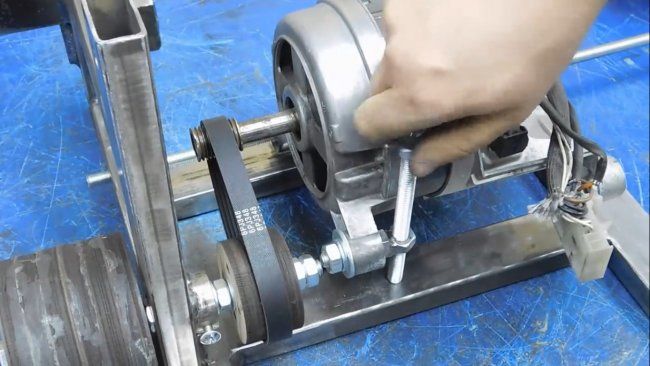

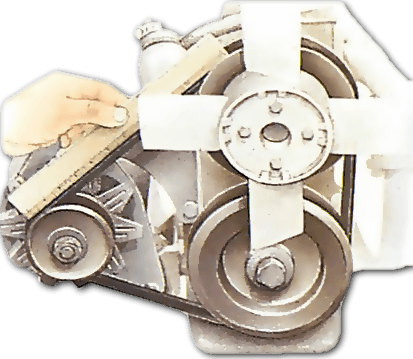

Ременная передача (рис. 2) обеспечивает работу с электроприводом и с бензодвигателем. Натяжное устройство позволяет применять ремни разной длины: от 1000 до 1400 мм.

Рис. 2. Ременная передачи схемы переключения передачи электрического и бензинового двигателей.

Главным рабочим процессом при работе на станке является строгание (фугование). Конструкция соответствующей части станка представлена на рис. 3. Здесь я должен поблагодарить П. Костицына (журнал «Сам» № 2 за 1995 г.) за его идею, осуществленную при модернизации станка УБДН-1.

Рис. 3 Конструкция строгального(фуговального) станка

При работе на циркулярке автором была замечена большая опасность соскакивания пильного диска, в особенности при ударе диска о металлические детали. Поэтому в конструкции станка особое внимание уделено облицовке окна (паза под диск циркулярки) накладками из фанеры (рис.4).

Поэтому в конструкции станка особое внимание уделено облицовке окна (паза под диск циркулярки) накладками из фанеры (рис.4).

Рис. 4. Конструкция пильного (циркулярного) стола.

Установка стола на четырех ножках-стойках включает телескопические соединения ножек. Но надо иметь в виду, что вибрации в работе станка делают винтовые зажимы недостаточно надежными. Поэтому пришлось дополнить это устройство стопорными шпильками.

Возможность наладочного смещения линейки обеспечена приваренными к ней направляющими, сделанными из прутков 016 мм.

Для облегчения фрезерования предусмотрен прижимной ролик, без которого подавать вручную обрабатываемую деталь к фрезе тяжело.

Сверльно-фрезерное приспособление (рис. 5) обеспечивает крепление обрабатываемых изделий и их перемещение относительно инструмента. Однако при эксплуатации всего узла усилие зажатия деталей общей струбциной затрудняет их перемещение по поперечным салазкам. Видимо, лучше крепить обрабатываемые детали непосредственно на столике. Естественно, когда детали не обрабатывают на столике, струбцину на до снять. То же иметь в виду в части оснащения столика: упор, используемый при обработке небольших деталей, при обработке большой детали снимают

Естественно, когда детали не обрабатывают на столике, струбцину на до снять. То же иметь в виду в части оснащения столика: упор, используемый при обработке небольших деталей, при обработке большой детали снимают

В станке был использован бензобак от мопеда «Рига». Однако запаса бензина в нем (8 л) маловато. Лучше применить более вместительный бак, разместив его рядом со станком. Обращаю внимание на переделку выхлопных труб от бензодвигателя к глушителю. Чтобы отдалить горячий глушитель от деталей станка, пришлось сделать удлинитель из кусков трубы 01″, используя гнутые переходники.

При заготовке отрезков металлических профилей я использовал ножовку по металлу: это обеспечивает чистоту среза.

После изготовления узлы стоит окрасить. Этим пренебрегать не стоит: краска не только защищает от коррозии и придает станку элегантный вид, она еще и существенно снижает шум от станка.

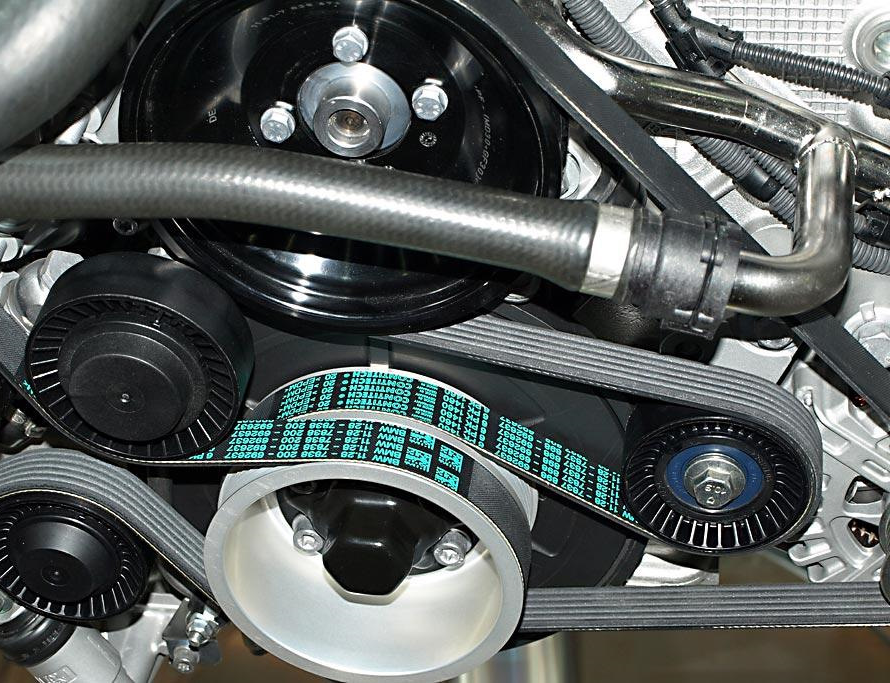

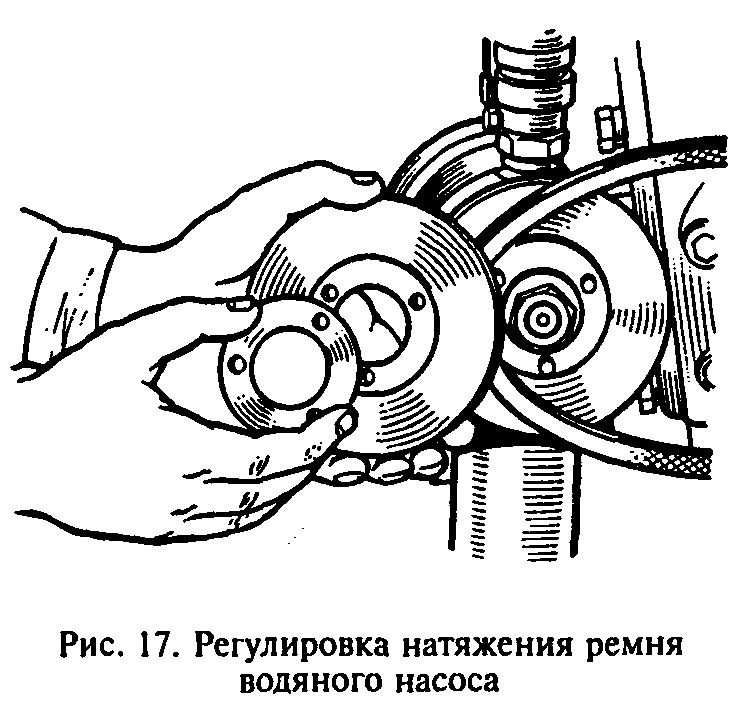

Теперь о порядке работы на станке. Прежде всего заправляют ременную передачу на выбранный тип привода: от электродвигателя или от бензомотора. Электродвигатель включен по схеме «треугольник» для работы в однофазной сети. Поэтому его запускают через конденсаторы. При запуске нагрузка должна быть убрана. Для этого натяжное устройство ослабляют (снижают натяжение ремня), чтобы ведущий шкив в ремне пробуксовывал. После некоторого раскручивания, трещеткой дают натяжение ремня. Постепенно раскручивается рабочий вал. Пуск бензинового двигателя осуществляют тоже с постепенным нагружением.

Электродвигатель включен по схеме «треугольник» для работы в однофазной сети. Поэтому его запускают через конденсаторы. При запуске нагрузка должна быть убрана. Для этого натяжное устройство ослабляют (снижают натяжение ремня), чтобы ведущий шкив в ремне пробуксовывал. После некоторого раскручивания, трещеткой дают натяжение ремня. Постепенно раскручивается рабочий вал. Пуск бензинового двигателя осуществляют тоже с постепенным нагружением.

Для отборки четверти (например, при изготовлении декоративной рейки-«шелевки» для отделочных работ) применяют фрезы с небольшой высотой режущих зубьев – до 5 мм. Скорость вращения фрезы порядка 3000 об/мин. Для выполнения этой работы сначала на пильный стол устанавливают дополнительную линеечку. Из направляющих стоек вынимают стопоры, предохраняющие стол от произвольного опускания. Затем ослабляют гайки затяжки фиксации положения металлических столиков относительно рамы пильного стола. Теперь эти столики можно раздвинуть на примерный радиус фрезы (при этом фреза с валом находятся в крайнем верхнем положении). Далее ослабляют зажимное устройство штанги подъемника до тех пор, пока (втугую) можно будет провернуть штангу. Это дает возможность вывернуть барашки фиксации стоек стола (при этом подъемные пальцы подъемника должны быть подведены под стойки). Рабочие поверхности обоих металлических столиков выводят в одну плоскость, и стол понемногу опускают, пока фреза не установится на требуемую высоту. В таком виде фиксируют штангу подъемника и зажимают барашки. На этом установка стола заканчивается. Остается закрепить в нужном положении раздвижные столики (оптимальное положение находят, проворачивая вал с фрезами).

Далее ослабляют зажимное устройство штанги подъемника до тех пор, пока (втугую) можно будет провернуть штангу. Это дает возможность вывернуть барашки фиксации стоек стола (при этом подъемные пальцы подъемника должны быть подведены под стойки). Рабочие поверхности обоих металлических столиков выводят в одну плоскость, и стол понемногу опускают, пока фреза не установится на требуемую высоту. В таком виде фиксируют штангу подъемника и зажимают барашки. На этом установка стола заканчивается. Остается закрепить в нужном положении раздвижные столики (оптимальное положение находят, проворачивая вал с фрезами).

Для выборки четверти также можно установить циркулярку небольшого диаметра и, не вынимая стопоров и не касаясь крепления металлических столиков, подъемником отрегулировать такую высоту стола, чтобы пильный диск обеспечивал нужную глубину пропила. В этом положении стол фиксируют барашками. При этом маленькая линеечка не нужна и ее снимают.

Надобность в узле для сверлильно-фрезерных торцевых работ возникла, как потребность механизации обработки строительных деталей из дерева. В торце вала пришлось сделать гнездо под конус Морзе (для установки сверл).

В торце вала пришлось сделать гнездо под конус Морзе (для установки сверл).

Для осуществления крепежного устройства обрабатываемой детали есть два пути. Первый – общепринятый. Это создание простого стола, на котором обрабатываемую деталь подают на инструмент вручную. В этом случае нужна только установка (регулировка) стола по высоте. Второе направление – координатное устройство с механической подачей. Оно и было сделано мною в описываемом станке.

А. ИВАННИКОВ, г, Новохоперск

Сделай сам №8 1996

Деревообрабатывающее и деревообрабатывающее оборудование | Переключение приводных ремней на стиль Power Band | Практик-механик

Дон Берч

Пластик

- #1

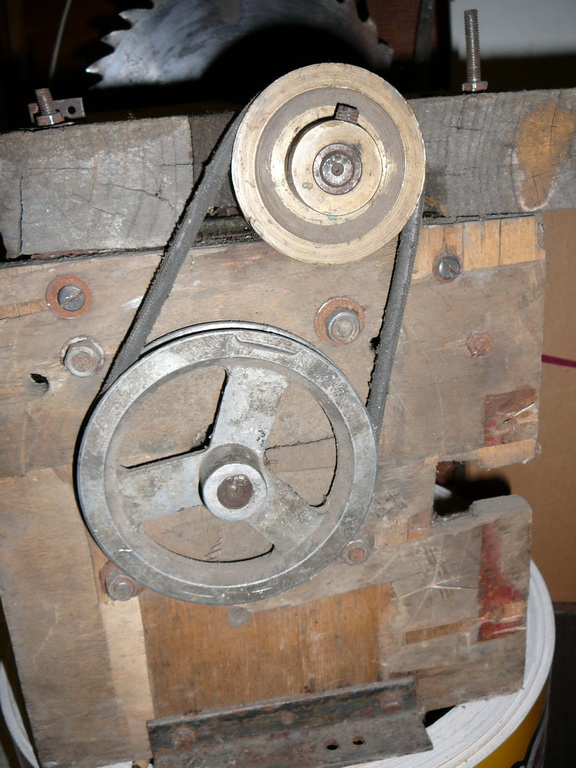

У меня есть старая 36-дюймовая ленточная пила, которая была переделана с линейного вала на электрический привод.

Мне нужно избавиться от шкива, и пока я этим занимаюсь, хотелось бы узнать мнение о замене ремней на PowerBand с надрезом от Gates.

Хорошая ли это идея, и нужно ли будет заменить ведомый шкив на шкив другого типа, чтобы использовать PowerBand?

Моя пила имеет опорный рычаг с третьим подшипником снаружи ведомого шкива, поэтому я хочу разобрать его только один раз.

У меня 3-ременный привод на моем 16-дюймовом станке Laguna Sheartech. Я хотел бы учитывать то же самое, так как заводские ремни не имеют насечки, а радиус обоих шкивов намного меньше.

Спасибо за любой совет.

Дн

атомарк

Алмаз

- #2

Дон,

Я сделаю несколько комментариев, но я не совсем уверен, что понимаю вашу ситуацию. Я предпочитаю зубчатые ремни традиционным клиновым ремням, они, кажется, соответствуют немного меньшему радиусу и, кажется, передают немного больше лошадиных сил. Если вы говорите о двух- или трехреберном поясе с одной спиной… я бы сказал нет. Я полагаю, что они должны передавать больше лошадиных сил, но на самом деле им нужно идеальное выравнивание и довольно хорошее натяжение, а из-за одинарной задней части они кажутся довольно жесткими.

Я сидел с 36-дюймовой пилой с двигателем мощностью 25 л. натяжение ремня и не позволял ремням проскальзывать, блестеть и выходить из строя после запуска с полным током.Если вы можете постепенно разогнать эти большие ленточные колеса, то от ремней не потребуется много хрюка, чтобы поддерживать их работу.

Стюарт

Дон Берч

Пластик

- #3

Спасибо, Стюарт. Я постараюсь уточнить и поделиться некоторыми недавними выводами.

Моя пила не подвергается интенсивному использованию и пока не рвет ремни.

Больше всего меня беспокоит то, что два ремня движутся с немного разными скоростями, так как это говорит мне о том, что один ремень все время несет большую часть нагрузки.

Из блога Стэна Риддла на Vibralign (Выравнивание клинового ремня шкива с переменным шагом по отношению к шкиву с фиксированным шагом — VibrAlign, он заявляет, что шкивы с переменным шагом следует использовать только временно для подтверждения системных требований, а затем заменять их правильным шкивом с фиксированным шагом.

Поэтому мне нужно заменить шкив с переменным шагом на фиксированный.

Кто-то надел на вал колеса 16-дюймовый шкив с тремя канавками. Первоначальная отливка была рассчитана на 14-дюймовый тугой шкив. Для установки 16-дюймового шкива они выдолбили подвесной опорный рычаг. И ради интереса, они сделали втулку из трубы! Я заменил это безобразие на 14-дюймовый шкив, почистил вал. Изменение размера ведомого шкива потребовало больше л.с. установлен двигатель мощностью 5 л.с. и новый стартер.

Для установки 16-дюймового шкива они выдолбили подвесной опорный рычаг. И ради интереса, они сделали втулку из трубы! Я заменил это безобразие на 14-дюймовый шкив, почистил вал. Изменение размера ведомого шкива потребовало больше л.с. установлен двигатель мощностью 5 л.с. и новый стартер.

Поскольку я думаю, что мне нужно заменить шкив с переменным шагом, я вернусь к 16-дюймовому шкиву с 3 канавками, установлю 4,75-дюймовый приводной механизм с 3 канавками и 3 зубчатых ремня B77.

Это должно облегчить запуск пилы для двигателя и стартера.

Имеет ли это смысл.

Спасибо

Дон

Дон Берч

Пластик

- #4

Итак, я поговорил с очень знающим специалистом по силовым передачам, который посоветовал мне просто заменить ремни B на BX.

Don

Отправлено с моего iPad с помощью Tapatalk

Стивен Томас

Алмаз

- #5

Дон-

Укажите местоположение в основной надписи. Предпочтителен город

Предпочтителен город

, но, по крайней мере, штат является частью требований владельцев сайта.

смт

Дон Берч

Пластик

- #6

Исправлено. Не знаю, почему я пропустил все это, когда регистрировался.

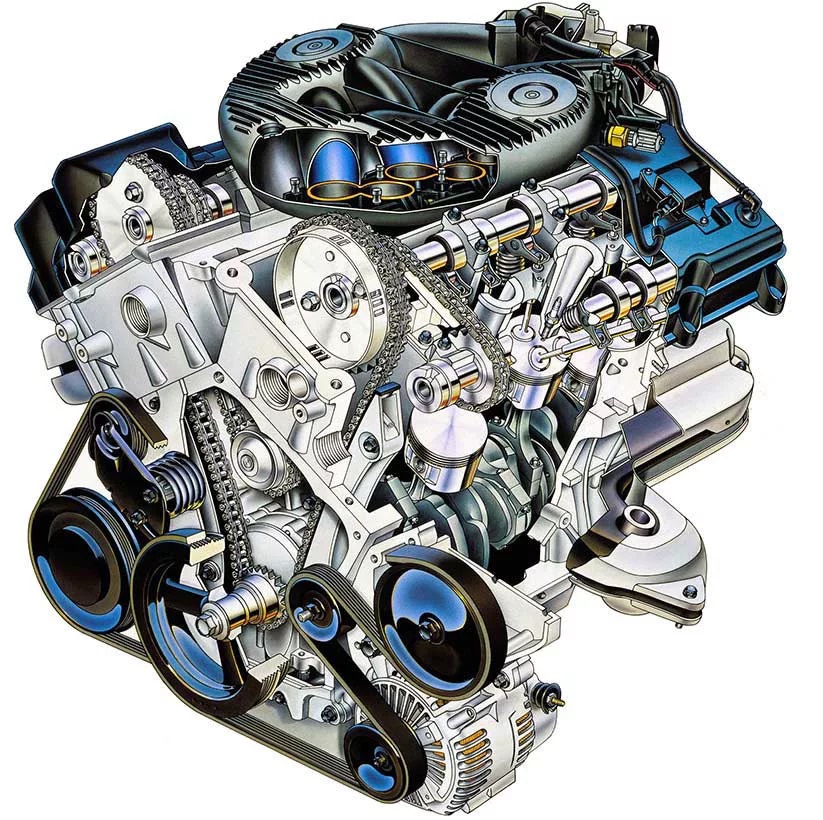

Ременные передачи | Дизайн машины

Компьютерный выбор

Ременные приводы традиционно выбирались с использованием ряда заранее разработанных таблиц, но теперь большинство компонентов ременных приводов выбираются компьютером. Программное обеспечение для подбора доступно бесплатно у большинства производителей компонентов ременного привода. Цель этой статьи — показать, как входные данные влияют на результаты, и интерпретировать выходные данные.

Типовые входные требования:

1. Коэффициент эксплуатации

Коэффициент эксплуатации — это множитель, который применяется к рабочей мощности для определения консервативного минимального номинала мощности для ремня. Коэффициенты эксплуатации ранее получали из диаграмм, охватывающих характеристики нагрузки, такие как пусковой крутящий момент, циклическое изменение приводимой нагрузки, ожидаемое количество часов использования в день и т. д. Большинство компьютерных программ помогают выбрать правильное обозначение коэффициента обслуживания.

Полезные советы

• Для синхронных ременных приводов требуются более высокие коэффициенты эксплуатации, чем для клиноременных приводов.

• Эксплуатационные коэффициенты, превышающие рекомендуемые, не увеличивают срок службы ремня, если только натяжение ремня не поддерживается на уровне ниже, чем обычно указано для этого ремня.

• Чрезмерные коэффициенты эксплуатации могут привести к чрезмерным нагрузкам на подшипники, поскольку прилагаемое натяжение зависит от несущей способности ремня.

2. Мощность в л.с.

Мощность двигателя в л.с. обычно указывается при определении размеров ремней. Однако можно также использовать фактическую мощность, требуемую приводным устройством.

3. Обороты привода

Используйте номинальные обороты привода при полной нагрузке. Точность расчетов скорости движения зависит от введенной скорости.

4. Диаметр приводного вала

Большинство программ вводят правильный диаметр вала в соответствии со стандартной публикацией Национальной ассоциации производителей электрооборудования (NEMA) MG 1, если требуется и если он находится в пределах указанного диапазона мощности. В противном случае следует ввести это измерение, если оно известно.

Полезные советы

• Двигатели с коротким валом (TS) предназначены только для прямого соединения и не должны использоваться с ременным приводом.

• Существует два варианта рамы для двигателей мощностью 125 л.с. при 1750 об/мин, поэтому обязательно проверьте диаметр вала.

5. Требуемая частота вращения привода

Компьютерная программа выбирает приводы со скоростью вращения в пределах некоторого процента от требуемой скорости вращения. Этот диапазон можно настроить в большинстве программ.

6. Диаметр ведомого вала

Введите этот диаметр, если он известен, но в большинстве программ это необязательный ввод.

7. Требуемое межосевое расстояние

Также следует ввести межосевое расстояние, если оно известно. Некоторые программы запрашивают как минимальные, так и максимальные значения, но большинство программ по умолчанию используют некоторое номинальное расстояние между центрами, если значение не введено.

Расчеты

Большинство программ позволяют сузить процесс выбора, рассматривая только выбранные секции ленты. Они также позволяют устанавливать ограничения, например, на диаметр шкива, ширину привода и минимальное количество ремней. Если у вас нет конкретных ограничений по пространству или других требований, обычно лучше принять значения по умолчанию. Кроме того, в этих программах используются минимальные диаметры шкивов и ширина привода, рекомендованные NEMA, если только вы не отмените настройки по умолчанию.

Кроме того, в этих программах используются минимальные диаметры шкивов и ширина привода, рекомендованные NEMA, если только вы не отмените настройки по умолчанию.

1. Ведомая скорость или передаточное число

Типичная программа работает с одной секцией ремня за раз, сначала находя все комбинации стандартных размеров шкивов, которые обеспечивают ведомую скорость вращения в пределах желаемого диапазона скоростей. Программа также гарантирует, что шкивы будут работать в пределах своих номинальных скоростей.

Полезные советы

• При использовании клиновых ремней расчет скорости основан на «диаметре делительной окружности шкива». В синхронных звездочках количество зубьев используется для определения скорости.

• Традиционно средний диаметр был меньше наружного диаметра клиноременного шкива. В случае классических шкивов номер детали основывался на делительном диаметре. Однако из-за изменений в конструкции ремня с течением времени, средний диаметр теперь находится на наружном диаметре шкива для большинства секций ремня. Делительный диаметр шкивов секции «B» теперь больше, чем внешний диаметр.

Делительный диаметр шкивов секции «B» теперь больше, чем внешний диаметр.

2. Найдите ленту и расстояние между центрами

Используя желаемое или заданное по умолчанию расстояние между центрами, программа затем выбирает стандартную длину ремня, чтобы максимально точно соответствовать требованиям. Затем он вычисляет фактическое межосевое расстояние для используемого ремня.

Продолжение на стр. 2

• Расчетное межосевое расстояние — это установка межосевого расстояния, необходимая для нового привода с правильно натянутым ремнем. Для установки ремней требуется меньшее межосевое расстояние, а по мере износа шкивов и ремней — большее.

• Необходимо предусмотреть регулировку межосевого расстояния или использовать натяжной ролик для регулировки натяжения, даже с синхронными приводами. Не используйте подпружиненные натяжители на синхронных приводах.

3. Рассчитайте мощность на ремень или на единицу ширины ремня

Формулы расчета мощности в лошадиных силах сложны. Обычно они включают в себя базовую оценку плюс поправки на передаточное число и длину ремня. Формула учитывает три основных компонента: передаваемый крутящий момент, потери на усталость при изгибе и потери на центробежные или скоростные воздействия. Формулы мощности в лошадиных силах, используемые различными производителями ремней, часто дают более высокие оценки, чем те, которые публикуются RMA/MTPA. 5ВХ.

Обычно они включают в себя базовую оценку плюс поправки на передаточное число и длину ремня. Формула учитывает три основных компонента: передаваемый крутящий момент, потери на усталость при изгибе и потери на центробежные или скоростные воздействия. Формулы мощности в лошадиных силах, используемые различными производителями ремней, часто дают более высокие оценки, чем те, которые публикуются RMA/MTPA. 5ВХ.

4. Определить количество ремней или ширину ремня

Разделив проектную мощность на номинальную мощность ремня, можно определить необходимое количество ремней (или ширину ремня).

5. Проверка компонентов привода

Программа проверяет наличие в стандартной комплектации шкивов с требуемым количеством канавок и соответствие этих шкивов валам требуемого диаметра. Программа обычно переходит к определению цены диска.

6. Расчет спецификаций и данных для установки

Теперь, когда действующий диск найден, программа вычисляет все выходные данные привода. Затем данные сохраняются в массиве, и программа повторяет всю процедуру до тех пор, пока не будут идентифицированы все возможные диски. По завершении программа обычно отображает отсортированную сводку найденных дисков. Пользователь может выбрать свои предпочтения из списка и отобразить сведения об этом диске.

Затем данные сохраняются в массиве, и программа повторяет всю процедуру до тех пор, пока не будут идентифицированы все возможные диски. По завершении программа обычно отображает отсортированную сводку найденных дисков. Пользователь может выбрать свои предпочтения из списка и отобразить сведения об этом диске.

Выходные данные

Форматы выходных данных сильно различаются, но их содержимое достаточно единообразно. В дополнение к номерам компонентов, весам и ценам, в большинстве программ указывается следующее:

1. Фактический коэффициент эксплуатации и/или номинальная мощность привода

2. Число оборотов в минуту

3. Фактическое межосевое расстояние

4 .Информация об установке ремня

Полезные советы

• Не существует стандартного метода расчета значений силы прогиба и натяжения, поэтому эти значения и соответствующие значения нагрузки на ступицу могут быть основаны на различных допущениях. Несмотря на то, что разные программы могут выдавать разные значения для одних и тех же дисков, фактические усилия, необходимые для выполнения работы, одинаковы независимо от того, кто производит компоненты. Возможно, вы захотите узнать, как были получены числа, которые вы используете.

Возможно, вы захотите узнать, как были получены числа, которые вы используете.

• Проскальзывание ремня происходит, когда натяжение недостаточно для передачи нагрузки. Даже если размер привода меньше, вы можете устранить проскальзывание, применив большее натяжение. Чрезмерное натяжение сокращает срок службы ремня и может привести к перегрузке подшипников вала.

• Припуск на установку отражает регулировку межосевого расстояния, необходимую для установки ремней без снятия шкивов.

• Под приемом понимается общее увеличение межосевого расстояния, ожидаемое в течение срока службы привода.

5. Нагрузки на ступицы

Нагрузки на ступицы отражают векторную сумму натяжения натянутых и ослабленных прядей ремня на валу. Это число не включает вес шкива, так как его вклад может зависеть от угла натяжения ремня, который неизвестен.

6. Специальные рекомендации по балансировке

Стандартные шкивы балансируются в одной плоскости. Если какой-либо из шкивов работает со скоростью, попадающей в область, где рекомендуется балансировка в двух плоскостях, это должно быть отмечено в выходных данных.