Как научиться варить металл – пошаговые инструкции для начинающих

При любых строительных работах очень часто становится необходимым работать с металлом, в частности варить или резать. И если с резкой металла проблем возникнуть не должно, так как можно воспользоваться болгаркой, то с соединением придется потрудиться, так как без сварки далеко не уедешь.

В случаях, когда стройка или ремонтные работы проводятся самостоятельно, сварить две и более металлические конструкции можно также самостоятельно. В статье узнаем, как правильно сварить металл.

Краткое содержимое статьи:

- Основы электросварки

- Виды сварки

- Технология сварки

- Меры предосторожности и работы по подготовке

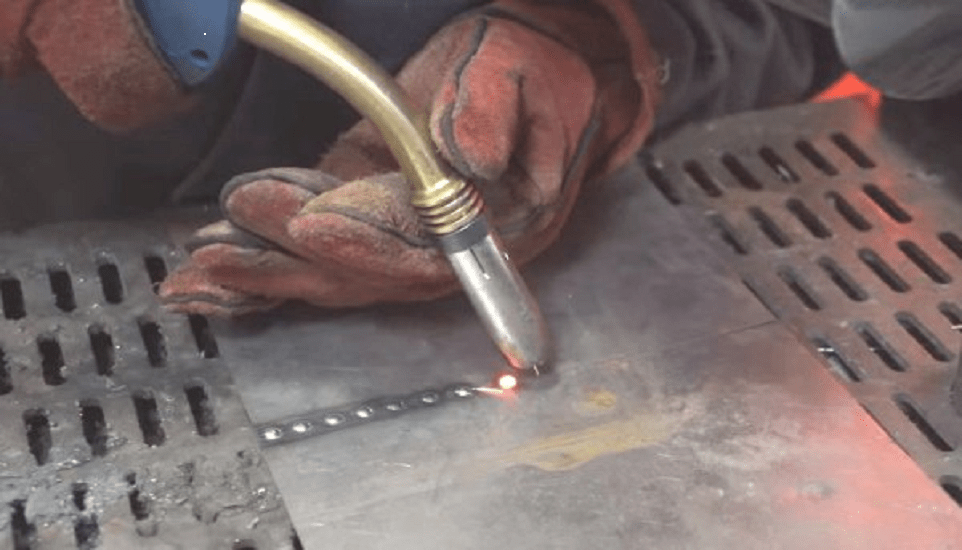

- Фото процесса варки металла

Основы электросварки

Соединить две разные металлические детали в единое целое сегодня не является проблемой. Использование электрической дуги позволяет сделать это даже тогда, когда требуется красивый и аккуратный шов соединения.

Сваренные куски металла получаются одной деталью, так как на месте соединения возникает очень высокая температура, которая заставляет металл плавиться в местах соединения и свариваться друг с другом. Поэтому сварить металл электросваркой в современных реалиях не является чем-то невозможным.

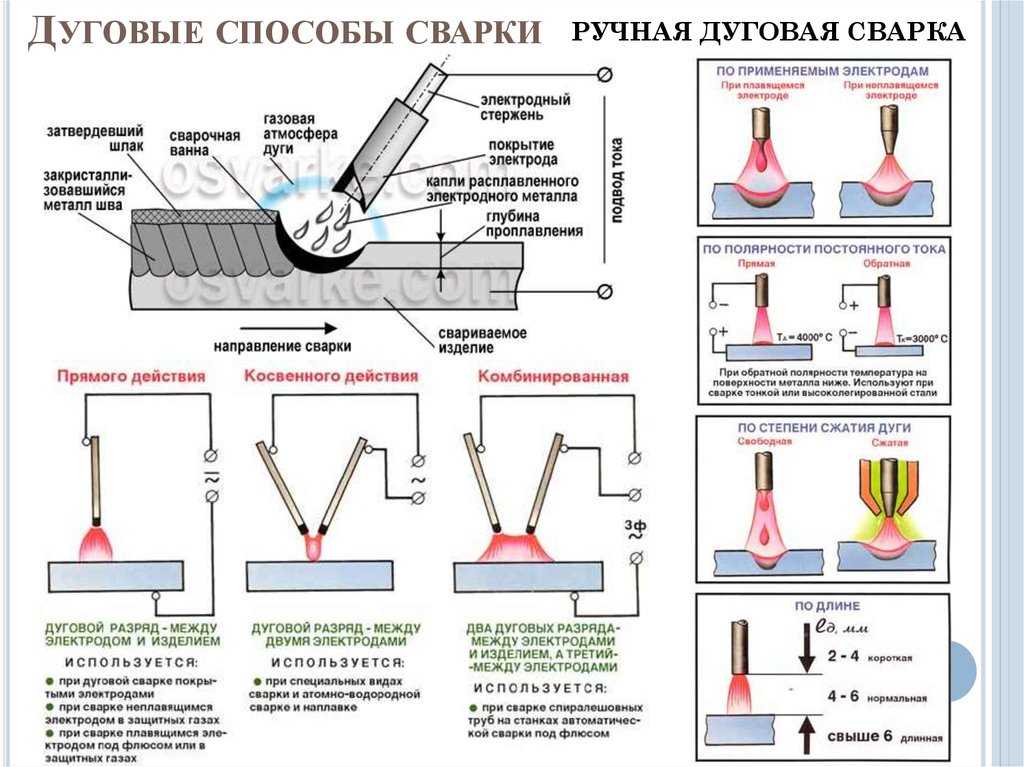

Виды сварки

В целом электрическую сварку принято разделять на два вида, где работает постоянный или переменный ток. При постоянном токе используется инвертор, а при переменном – трансформатор.

При использовании последнего вызывается немало проблем и сложностей, таких так перебои напряжения, сильный шум, громоздкость и тяжесть прибора также не вызывают приятных ощущений.

С инвертором же абсолютно все в точности наоборот, поэтому если вы решили научиться варить даже тонкий металл, то начинайте обязательно с него. Вес прибора не превысит восьми килограмм, а соседи даже не узнают о том, что вы что-то варите, если только не увидят этого.

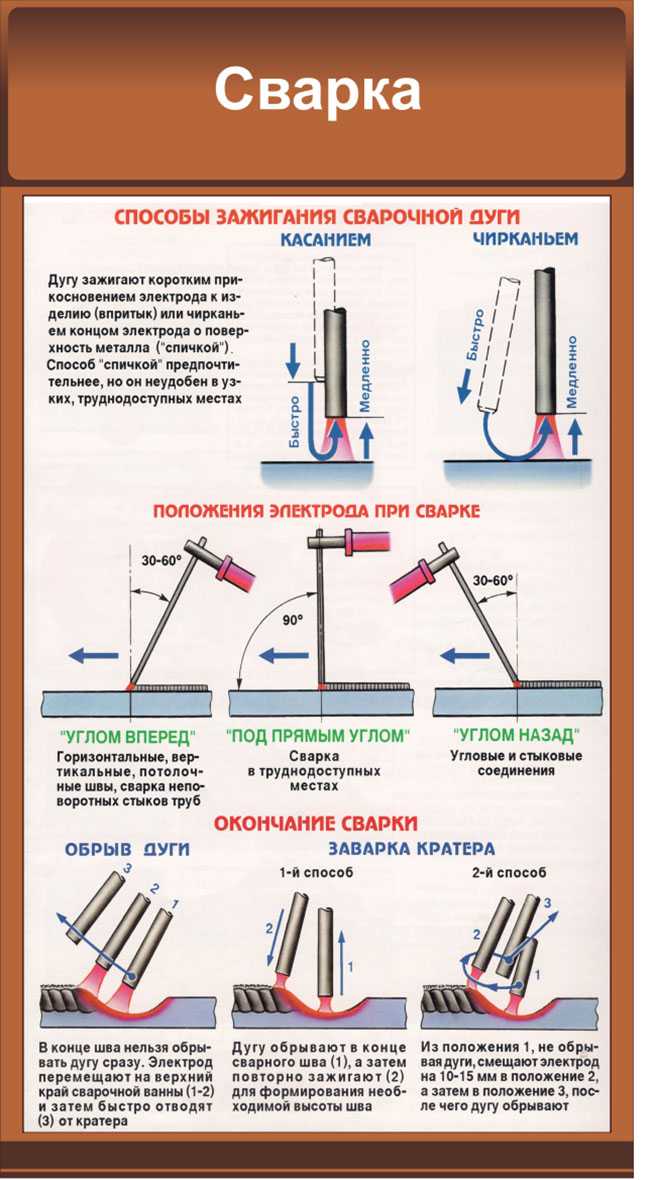

Технология сварки

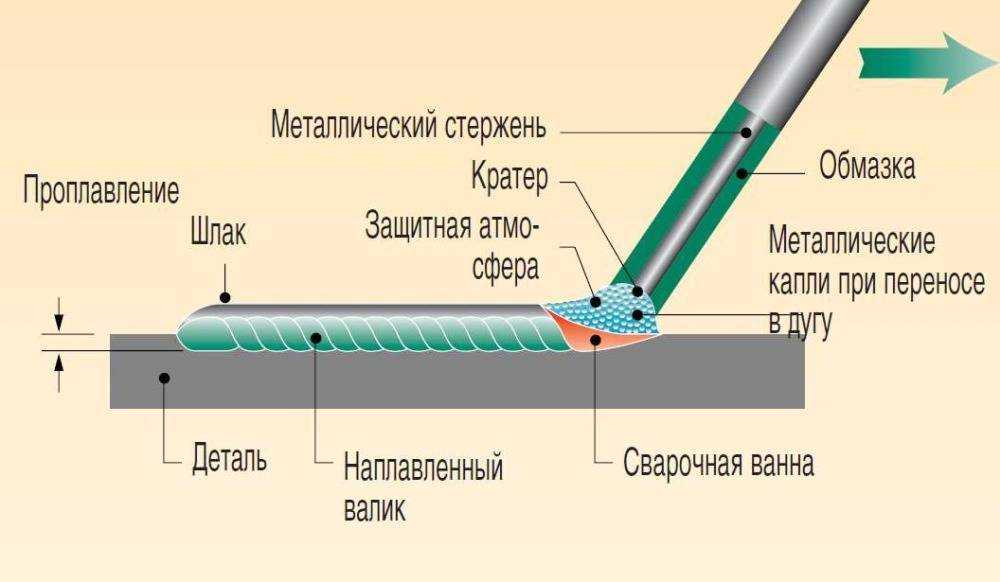

Для сварки металла понадобятся две части, которые пропускают ток, а также имеют противоположные заряды. В данном случае ими являются металлическая деталь и электрод. Когда две части, которые имеют разную полярность, соприкасаются, вызывается электрическая дуга, которая направлена на плавление металла. В таком случае начинает плавиться как сама металлическая деталь, так и электрод.

При этом плавящийся электрод направляется в сварную ванну вместе с дугой. Защитное покрытие электрода также плавится при высокой температуре, поэтому оно оказывает защитное действие, чтобы в эпицентр не попадал кислород, также выделяются газы при работе.

Важно понимать, что шлак, который плавится от электрода, должен также попадать в сварную ванну, чтобы поддерживать температурный режим плавления.

В целом сваривание металлов получается только за счет электрода и его плавления, поэтому важно передвигать его с определенной скоростью по тому месту, где необходимо сварить две части металла.

Когда расплавленная масса начинает высыхать, то на месте шва образуется своеобразная скорлупа, которая и защищает место соединения от попадания ненужных газов. По мере остывания ее отбивают молотком, но необходимо быть внимательным и защищать глаза, так как отлетающие осколки зачастую еще горят и могут попасть в глаза или на кожу.

Меры предосторожности и работы по подготовке

Вся работа должна начинаться с подготовительных мероприятий производственного места. Важна осторожность, так как есть высокий риск получить травму не только от плавящегося материала и запредельной температуры, но и от сильного напряжения, потому что сварка работает только от сети.

Толщина свариваемого металла для новичков, которые только учатся варить металл, должна быть побольше, так как сделать это с таким материалом намного легче.

Для работ понадобятся сам сварочный прибор, краги и обязательно сварочная маска. Одежду лучше выбрать плотную, чтобы закрывала все открытые участки тела, обувь должна быть из толстой кожи, чтобы выдерживать попадания искр и осколков.

Одежду лучше выбрать плотную, чтобы закрывала все открытые участки тела, обувь должна быть из толстой кожи, чтобы выдерживать попадания искр и осколков.

Также понадобятся щетка из металла и молоток, чтобы отбивать и чистить шлак. Свариваемые металлы после работы лучше проверить на качество, так вы не только поймете, на сколько прочную конструкцию сварили, но и в целом разберетесь с результатом процесса.

Фото процесса варки металла

Также рекомендуем просмотреть:

- Принцип работы плазмотрона

- Токарные станки по металлу для дома

- Споттер своими руками

- Как сделать аппарат точечной сварки

- Как собрать простой сварочный аппарат в домашних условиях

- Стол для сварки своими руками

- Какие типы сварочных аппаратов бывают

- Выбор хорошего сварочного провода

- Инструкция, как залудить жало паяльника

- Какой сварочный полуавтомат лучше

- Как выбрать проволоку для сварки

- Обзор лучших плазменных сварочных аппаратов

- Технология газовой сварки металлов

- Горелка для полуавтоматической сварки

- Обзор лучших сварочных электродов

- Как выбрать сварочный трансформатор

- Инверторные сварочные аппараты

- Обзор лучших масок для сварщика

- Как выбрать сварочный аппарат для дома

- Как запаять автомобильный радиатор охлаждения своими руками

- Современное сварочное оборудование

- Холодная сварка для металла

- Ручная дуговая сварка

- Как выбрать хороший костюм сварщика

- Как правильно паять паяльником

- Какой сварочный аппарат лучше для дома

- Инструкция, как и чем варить алюминий

Помогите сайту, поделитесь в соцсетях 😉

Как приварить лист металла чтобы не повело

Как варить тонкий металл инвертором

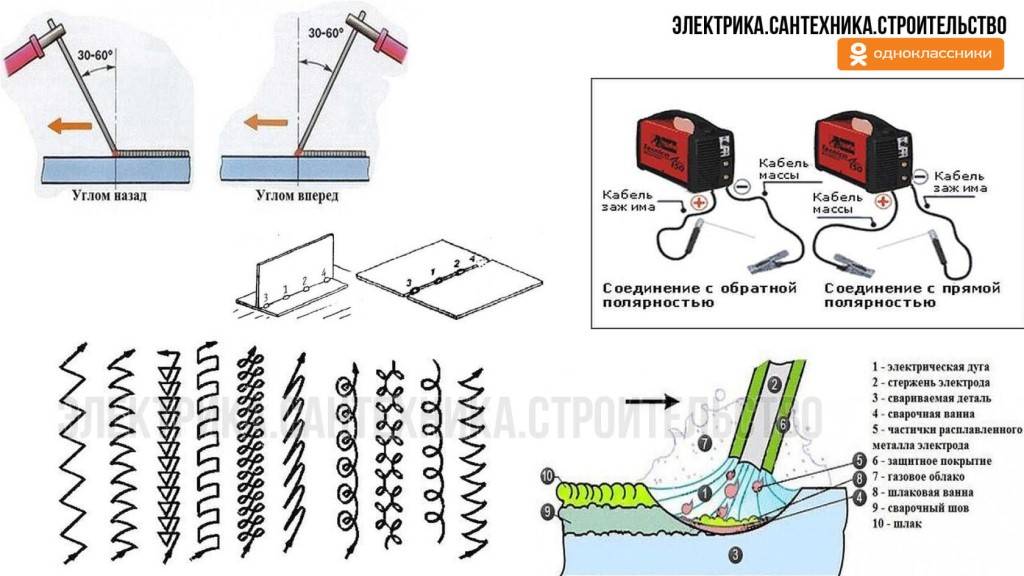

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

| Толщина металла, мм | 0,5 мм | 1,0 мм | 1,5 мм | 2,0 мм | 2,5 мм |

| Диаметр электрода, мм | 1,0 мм | 1,6 мм – 2 мм | 2 мм | 2,0 мм – 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

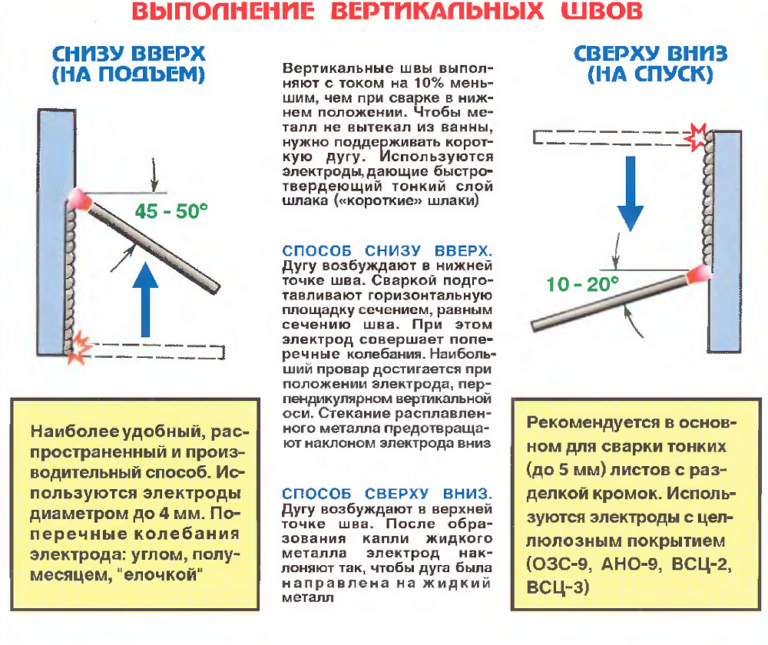

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении.

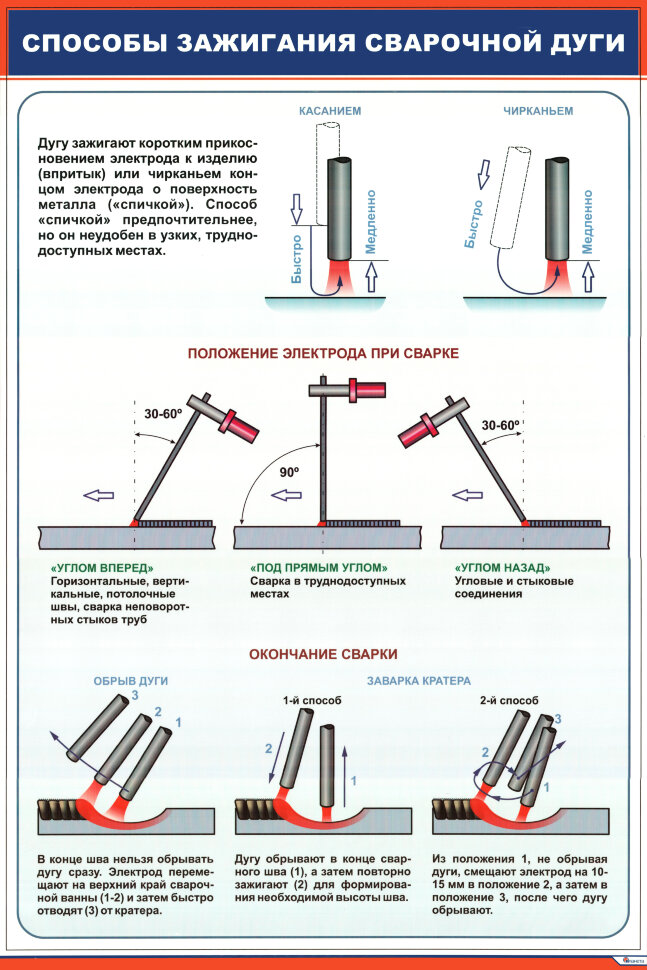

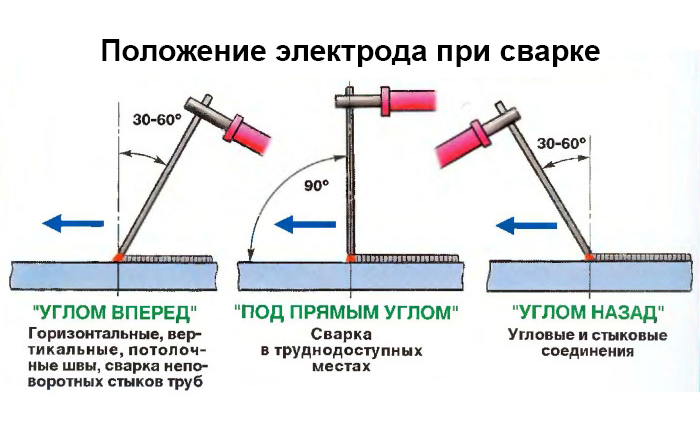

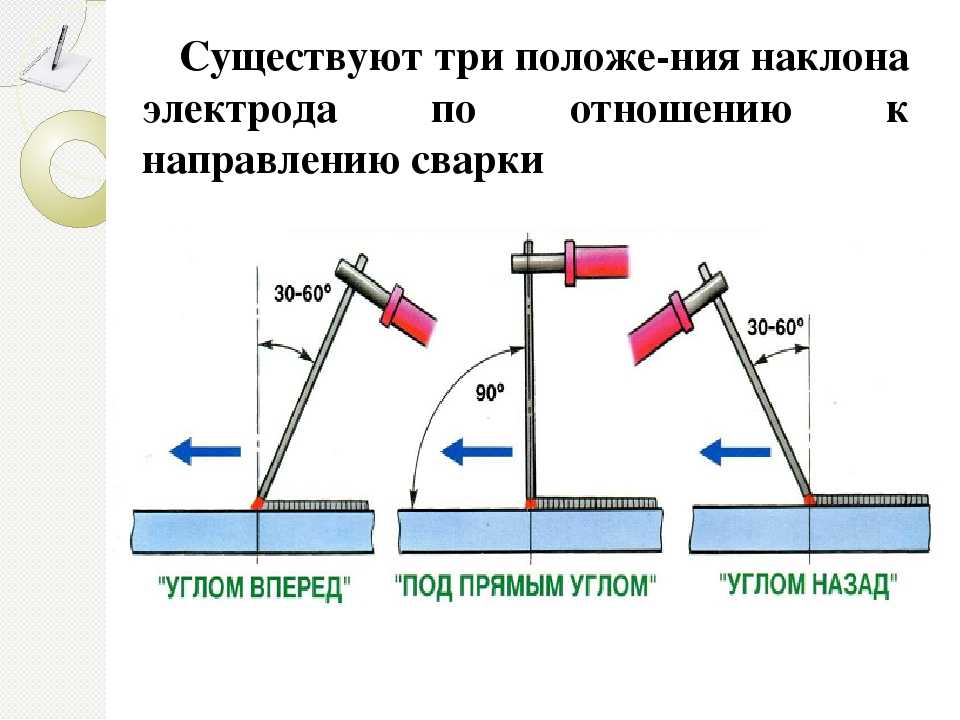

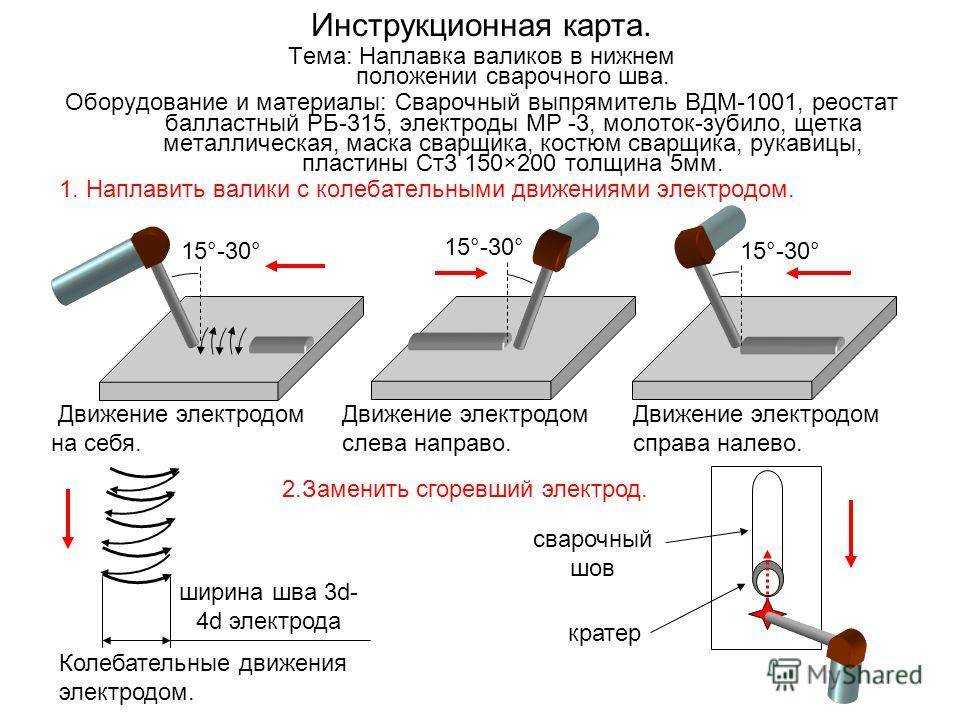

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

Читать также: Как разрезать автомобильное стекло

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Влияние пористости швов на характеристики сварных соединений

Поры в сварном шве влияют на плотность и механические характеристики сварного соединения. Присутствие пор в шве приводит к уменьшению фактического поперечного сечения шва и, как следствие, к ухудшению механических характеристик сварного соединения в целом. При уменьшении сечения шва до 5% предел текучести, относительное удлинение и угол загиба существенно не изменяются. Более высокая пористость приводит к резкому снижению упомянутых характеристик. Механические свойства сварных соединений высокопрочной стали более подвержены влиянию пористости, чем низкоуглеродистой. Пористость больше сказывается на свойствах угловых швов и меньше — стыковых. При испытании на статический изгиб даже мелкие поры вызывают надрывы, если они расположены близко к поверхности шва. Влияние пор на сопротивление усталости сварных соединений при переменных нагрузках значительнее, чем при статических испытаниях. Установлено, если поры уменьшают площадь поперечного сечения шва всего на 0,8%, то сопротивление усталости сварного соединения снижается на 20%. При более значительном уменьшении сечения сопротивление усталости сварного соединения снижается почти в три раза. Наличие пор в продольных швах менее опасно, чем в поперечных, особенно при низких рабочих напряжениях. Поры, выходящие на поверхность шва (свищи), уменьшают коррозионную стойкость сварного соединения. Требования к качеству сварных швов устанавливаются стандартами, техническими условиями и правилами по контролю и приемке сварных соединений. Допустимость по количеству, размерам и распределению пор решается в зависимости от условий эксплуатации сварных конструкций.

Пористость больше сказывается на свойствах угловых швов и меньше — стыковых. При испытании на статический изгиб даже мелкие поры вызывают надрывы, если они расположены близко к поверхности шва. Влияние пор на сопротивление усталости сварных соединений при переменных нагрузках значительнее, чем при статических испытаниях. Установлено, если поры уменьшают площадь поперечного сечения шва всего на 0,8%, то сопротивление усталости сварного соединения снижается на 20%. При более значительном уменьшении сечения сопротивление усталости сварного соединения снижается почти в три раза. Наличие пор в продольных швах менее опасно, чем в поперечных, особенно при низких рабочих напряжениях. Поры, выходящие на поверхность шва (свищи), уменьшают коррозионную стойкость сварного соединения. Требования к качеству сварных швов устанавливаются стандартами, техническими условиями и правилами по контролю и приемке сварных соединений. Допустимость по количеству, размерам и распределению пор решается в зависимости от условий эксплуатации сварных конструкций. Пористость швов не допускается в сварных сосудах, работающих под давлением или вакуумом, а также предназначенных для хранения и перевозки жидких и газообразных продуктов.

Пористость швов не допускается в сварных сосудах, работающих под давлением или вакуумом, а также предназначенных для хранения и перевозки жидких и газообразных продуктов.

Если количество, размер и распределение пор в швах не превышают требований допустимых норм, это не приводит к потере несущей способности сварной конструкции. Для обнаружения пор в швах применяются следующие методы:

- внешний осмотр;

- осмотр изломов швов, полученных при сварке технологических проб;

- осмотр микрошлифов;

- ультразвуковой контроль;

- радиографический контроль.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

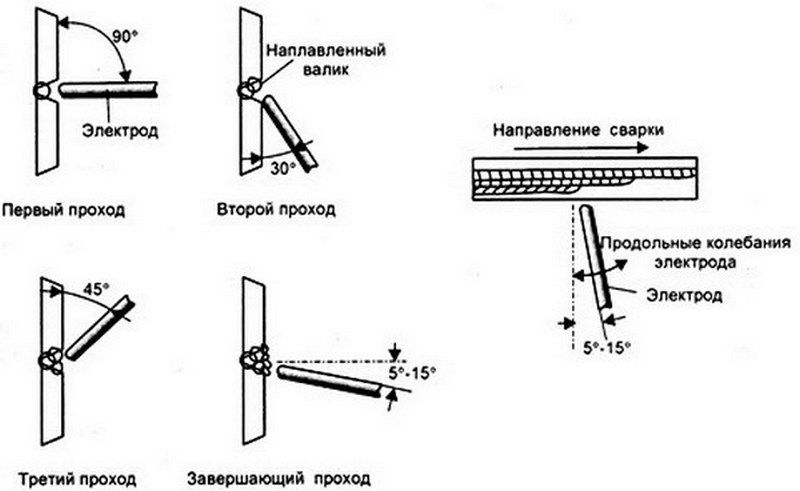

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которые позволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Методы борьбы с температурной деформацией при сварке

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

3. Выбор режима сварки.

Напряжения, которые возникают в результате сварки, зависят от температуры зоны нагрева металла. Чем выше температура, тем сильнее остаточные напряжения.

Различные режимы сварки происходят при разных температурах, имеют различный объем наплавляемого металла и разную скорость прохождения шва. Чем выше скорость, тем меньше нагревается зона сварки и меньше усадочные напряжения.

При DIY сварке (кислородно-ацетиленовая сварка) возникают самые большие напряжения, так как она происходит при температуре около 3100 С. Кроме этого данный вид сварки самый медленный, а объем наплавленного металла самый большой.

ММА (ручная дуговая сварка покрытыми электродами) происходит при температуре2400-2700 оС и быстрее чем кислородно-ацетиленовая, с меньшим объемом наплавленного металла.

MIG/MAG (полуавтоматическая сварка в защитных газах) происходит при 1500оС и с еще большей скоростью. Поэтому температурная усадка будет меньше чем при MMA сварке.

4.Предварительный нагрев изделия или зоны деформации.

Самые сильные напряжения в металле возникают при остывании изделия. Величина возможной деформации зависит от теплопроводности и коэффициента линейного расширения металла. Чем ниже теплопроводность, тем более неравномерна зона нагрева и больше деформация. Например, у нержавеющей стали теплопроводность меньше, а коэф. линейного расширения больше чем у черной стали и поэтому деформация больше.

Поэтому для уменьшения напряжений, особенно в легированных сталях, сварку производят в предварительно нагретом состоянии.

5. Сварка в кондукторе.

Изделие закрепляют в жесткой оснастке, таким образом, препятствуя деформации усадки. В металле возникают напряжения, вызывающие пластические деформации. Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

В металле возникают напряжения, вызывающие пластические деформации. Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

6. Рихтовка металлоизделия после сварки.

Выполняется с помощью домкратов и талей. Возможна правка изделий с помощью молотка или молота. При этом необходимо отслеживать появление трещин и разрывов в металле и сварочных швах.

7. Тепловая правка изделия после сварочных работ.

Способ заключается в нагреве газовыми горелками деформированных участков металлоизделия. Нагревают выпуклую (выгнутую) сторону детали, до такой степени, когда не произойдет пластическая деформация и внутренние напряжения не локализуются. Данный метод эффективно производить совместно с механической рихтовкой (см. п. №6).

п. №6).

Если позволяют размеры, то возможен так же отпуск изделия в печи. При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При данном способе существуют риски появления коробления изделия. Необходимо чтобы деталь обладала жесткостью и выдерживала температурное воздействие не изменяя своей геометрии.

В заключение несколько общих рекомендации.

Детали, обладающие большей металлоемкостью, ведет при сварке меньше. Например, конструкция из трубы со стенкой 8мм, будет деформироваться меньше чем со стенкой 4 мм.

Иногда целесообразно сварку заменить на альтернативные способы соединения. Это может быть клеевое соединение. Сейчас в продаже существует достаточно большое количество клеев по металлу как российского, так и иностранного производства. Если это допустимо, то можно использовать клепочное соединение.

В некоторых случаях рационально использовать MSG-пайку (пайка на полуавтомате в защитных газах) — которая происходит при температуре 1000 оС

Возможно применение точечной сварки или комбинированного — клеесварного соединения. Данный способ представляет собой точечную сварку и использование клея по металлу.

Данный способ представляет собой точечную сварку и использование клея по металлу.

Все эти способы и методы позволяют успешно бороться с таким явлением, как температурная деформация металлоизделий после сварки.

Рекомендуем ознакомиться со статьями:

Инновационные технологии при сварочных работах

Технология сварки

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.

При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Читать также: Материал для сварочного стола

Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей.

Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

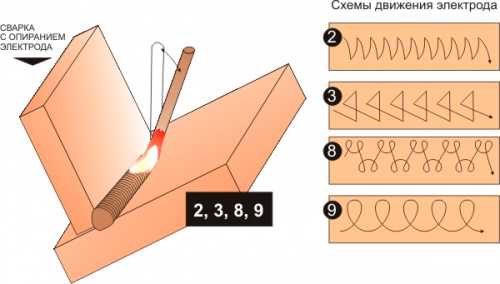

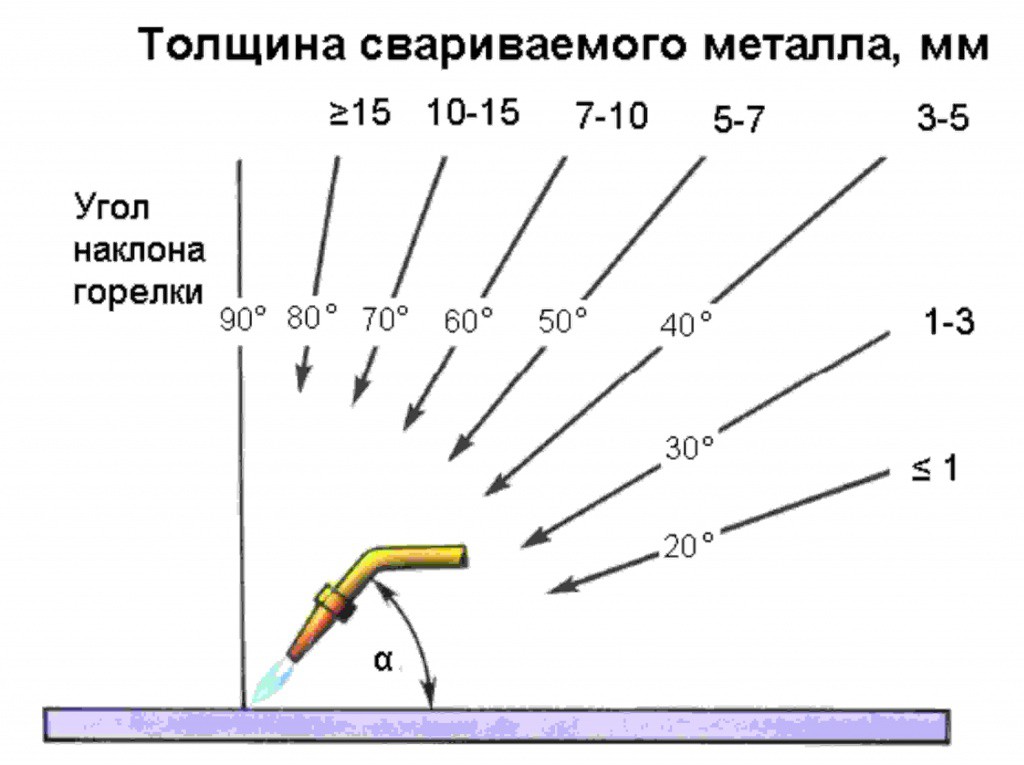

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Только практика поможет в освоение процесса.

Способы устранения напряжений

Напряжения устраняют отжигом или механическими методами. Отжиг является самым эффективным методом снятия напряжений. Его применяют, когда к изделию предъявляются повышенные требования к точности геометрических размеров.

Он может быть общим или местным. Чаще всего отжиг производят при 550-680 °C. Выделяют три его стадии: нагрев, выдержка, остывание.

Из механических способов устранения напряжений применяют проковку, прокатку, вибрацию, обработку взрывом, приводящие к пластической деформации обратного знака.

Проковку делают пневмомолотком, а виброобработку специальным устройством вызывающим вибрацию изделия с резонансной частотой в пределах 10-120 Гц в течение нескольких минут.

Плюсы, минусы и лучшие способы сварки

Нержавеющая сталь — популярный строительный материал, давно известный своей долговечностью и существенной устойчивостью к коррозии. Сварка этого привлекательного металла создает некоторые уникальные проблемы, которые необходимо учитывать перед началом проекта с нержавеющей сталью.

Рассмотрим подробнее плюсы и минусы работы с этим веществом и рассмотрим лучшие способы сварки нержавейки.

Нержавеющая сталь представляет собой сплав на основе железа, содержащий переменное количество хрома, который является элементом, придающим нержавеющей стали репутацию стойкой к ржавчине. Степень содержания хрома может варьироваться от 11% до 30%, при этом каждая вариация имеет немного разные химические свойства, влияющие на то, как она работает.

Популярность нержавеющей стали продолжает расти, поскольку это прочный материал, устойчивый ко многим типам жидкой, газовой и химической коррозии. Чтобы потускнеть это вещество, требуется много времени, и оно хорошо работает в различных материалах.

На самом деле, поскольку многие марки нержавеющей стали могут выдерживать экстремально высокие и низкие температуры, это популярный материал для трубной и нефтяной промышленности. Рестораны, крафтовые пивоварни и производители медицинского оборудования полагаются на его устойчивость к размножению бактерий, что делает его безопасным выбором для приготовления пищи, медицинских нужд и транспортировки агрессивных химикатов.

С другой стороны, нержавеющая сталь — дорогой металл, в три-пять раз дороже, чем мягкая сталь. Когда дело доходит до сварки этого дорогостоящего материала, это может быть сложным выбором по нескольким причинам.

Сложно ли сваривать нержавеющую сталь?Нержавеющая сталь очень эффективно удерживает тепло, что несколько усложняет ее сварку, особенно для начинающего сварщика. Столкнувшись с чрезмерным нагревом при сварке, нержавеющая сталь может деформироваться от высоких температур и даже деформироваться в процессе охлаждения.

Он также может быть очень неумолимым с эстетической точки зрения, так как показывает каждый оставленный дефект и царапину. Точно так же, если вы когда-либо сваривали металлический стол, вы знаете, что нужно принять меры предосторожности, прежде чем начинать, потому что он так легко царапается.

Все это говорит о том, что нержавеющая сталь плохо скрывает ошибки и предпочитает более опытных сварщиков.

Какой тип сварки лучше всего подходит для нержавеющей стали? Ответ не так прост: это зависит от того, какого результата вы пытаетесь достичь. Нержавеющую сталь можно сваривать с помощью дуговой сварки в среде защитного газа (MIG), дуговой сварки вольфрамовым электродом в среде защитного газа (TIG) или сварки электродом, и каждый из этих процессов дает немного разные результаты.

Нержавеющую сталь можно сваривать с помощью дуговой сварки в среде защитного газа (MIG), дуговой сварки вольфрамовым электродом в среде защитного газа (TIG) или сварки электродом, и каждый из этих процессов дает немного разные результаты.

Чтобы найти наилучший процесс сварки для вашего проекта, учитывайте следующие факторы:

- Уровень квалификации сварщика

- Эстетика конечной детали, включая внешний вид валика

- Толщина металла

- Факторы стоимости и сроков проекта

Если мастерство имеет первостепенное значение, то тонкость сварки TIG может подойти, но если приоритетом являются скорость и эффективность, то сварка MIG может быть лучшим процессом.

Чтобы узнать больше о том, какую сварку следует выбрать: сварку ВИГ или сварку МИГ, прочитайте наши недавние статьи, в которых сравниваются два метода сварки.

Можно ли сваривать нержавеющую сталь методом TIG? Сварка ВИГ известна своей точностью, поэтому она идеально подходит для проектов, требующих чистых, контролируемых сварных швов. Особенно на менее щадящих материалах, таких как сплавы нержавеющей стали или алюминий.

Особенно на менее щадящих материалах, таких как сплавы нержавеющей стали или алюминий.

Хотя сварка получается красивой, это также самый медленный процесс сварки. Требуется опытный сварщик с отличной техникой. Здесь также проще всего контролировать искажения.

Сварка MIG — лучший выбор для работ, которые не связаны с внешним видом или качеством сварных швов. Но им нужно, чтобы работа была завершена эффективно и с минимальными затратами.

Для сварки MIG нержавеющей стали используется простое оборудование, которое можно легко транспортировать. Вот почему это популярный выбор для обслуживания и ремонта.

Другие факторы, которые следует учитывать:

- стоимость и характеристики присадочного металла

- сложность оборудования

- уровень опыта сварщика

Один из способов предотвратить деформацию при сварке нержавеющей стали — зажать кусок латуни или меди за швом сварного шва. Это будет служить охлаждающим механизмом или «радиоотводом», поглощая тепло и предотвращая прогорание.

Это будет служить охлаждающим механизмом или «радиоотводом», поглощая тепло и предотвращая прогорание.

Это также может помочь вам сварить весь шов непрерывно.

Ржавеет ли сварная нержавеющая сталь?При нормальных условиях нержавеющая сталь выдерживает все виды коррозии. Однако в экстремальных условиях нержавеющая сталь может ржаветь.

Это происходит, когда слой оксида хрома – тот самый элемент, который защищает нержавеющую сталь от ржавчины – разрушается или удаляется. Иногда это может произойти во время сварки, в процессе нагрева или охлаждения.

Даже при сварке ВИГ ржавчина может быть одной из самых больших проблем при сварке нержавеющей стали. Вот почему так важно очистить и подготовить нержавеющую сталь перед началом работы.

В правильно очищенном и подготовленном куске нержавеющей стали оксид хрома внутри действует как защитное уплотнение от ржавчины во время процесса сварки. Это может помочь излечить нержавеющую сталь от обесцвечивания и постоянных следов.

Имейте отдельный набор инструментов только для подготовки и очистки нержавеющей стали перед сваркой.

Почему?

Потому что он чрезвычайно чувствителен к любому количеству углеродистой стали.

Не допускайте контакта инструментов с остатками углеродистой стали с нержавеющей сталью. Эти следовые количества впитаются и заставят ваш конечный продукт ржаветь.

Даже частицы пыли из углеродистой стали могут представлять угрозу коррозии для нержавеющей стали и должны храниться в отдельных рабочих зонах.

Сварка нержавеющей стали — это вызов, который стоит решитьСварка нержавеющей стали имеет свои преимущества и недостатки. Пока вы учитываете эти ограничения в своем процессе, конечный результат того стоит.

Совершенствуя свои навыки сварки с этим ценным и модным материалом, вы сэкономите время и деньги на работе.

Что еще более важно, он может дать красивый профессиональный результат, который сделает ваши навыки сварщика более востребованными.

Узнайте больше о резке нержавеющей стали

При резке нержавеющей стали образуется шестигранный хром? вреден ли гексахром?

Краткий ответ заключается в том, что многие металлы содержат шестивалентный хром 6 (гексахром), который при вдыхании является известным канцерогеном. При резке металлов, содержащих этот элемент, следует принять несколько ключевых защитных мер.

Прочитайте нашу статью о резке нержавеющей стали и газе с шестигранным хромом, чтобы узнать больше о том, что вы должны сделать, чтобы защитить себя.

Как сваривать нержавеющую сталь: полное руководство

Нержавеющая сталь прекрасно выглядит и устойчива к коррозии. Кроме того, он прочный и прочный. Итак, у нержавеющей стали есть много преимуществ…

Но когда дело доходит до ее сварки, все может стать сложнее. Некоторые даже думают, что сварить нержавеющую сталь слишком сложно, если у вас нет многолетнего опыта.

Но так ли это?

Спойлер, вы можете научиться его сваривать, если у вас есть нужные знания и достаточно практики. Итак, давайте углубимся в факты о том, как сваривать нержавеющую сталь, и, надеюсь, развеем заблуждения на этом пути.

Итак, давайте углубимся в факты о том, как сваривать нержавеющую сталь, и, надеюсь, развеем заблуждения на этом пути.

Часто задаваемые вопросы о сварке нержавеющей стали

Поскольку именно поэтому вы здесь, давайте сначала ответим на наиболее часто задаваемые вопросы.

Можно ли сваривать нержавеющую сталь?

Да! Нержавеющая сталь может быть сварена с использованием любого процесса дуговой сварки, такого как MIG, TIG, Stick & Flux-core. Каждый процесс даст немного отличающийся результат и потребует некоторого обучения и навыков.

Сложно ли сваривать нержавеющую сталь?

Хотя это и не так просто, как сварка низкоуглеродистой стали, это выполнимо при наличии некоторых знаний и практики практически для всех, у кого есть подходящее оборудование.

Сварка нержавеющей стали представляет собой сложную задачу для неопытных сварщиков, поскольку нержавеющая сталь эффективно сохраняет тепло. Если вы приложите избыточное тепло, нержавеющая сталь может деформироваться или даже деформироваться при охлаждении.

Нержавеющая сталь также четко показывает все дефекты сварного шва. Только по этой причине некоторые скажут, что сварка нержавеющей стали — более сложная и неумолимая работа, лучше всего подходящая для опытных пользователей. Но, как и во всей сварке, любой может научиться этому при достаточной практике.

Еще вопрос со сваркой нержавейки, там много разных сплавов. Вы ДОЛЖНЫ использовать правильный присадочный материал, защитный газ, настройки и т. д. для каждого сплава.

Этот уровень детализации может быть болезненным и добавляет к восприятию того, что сварка нержавеющей стали сложна. Но обычно вы сосредотачиваетесь только на конкретных сплавах, которые используете, а не на всех. Таким образом, кривая обучения не так плоха, как некоторые думают.

Какой сварочный аппарат лучше всего подходит для нержавеющей стали?

Многие начинающие сварщики с удивлением узнают, что для соединения нержавеющей стали («SS») можно использовать несколько различных процессов сварки, в том числе TIG, MIG, порошковую проволоку и дуговую сварку.

Сварочные аппараты TIG

Сварочный шов TIG с использованием аргонаЕсли вам нужны гладкие, профессионально выглядящие швы, вам следует выбрать сварочный аппарат TIG. Сварщики TIG делают чистые, привлекательные сварные швы на нержавеющей стали. Таким образом, они обычно являются правильным инструментом, когда готовое изделие должно быть эстетически приятным.

Кроме того, сварочные аппараты TIG с ножной педалью (или управлением пальцами) позволяют точно контролировать количество подаваемого тепла. Другими словами, вы можете вносить микрорегулировки на лету во время укладки валика. Точный контроль нагрева помогает свести к минимуму деформацию изделия из нержавеющей стали.

Однако сварка ВИГ SS имеет недостатки. Вам нужно время от времени заменять присадочный стержень, а это означает, что длинные сварные швы будут иметь остановки и начала. Кроме того, вам нужно использовать дорогой защитный газ.

Сварочные аппараты MIG

Сварка сварных швов MIG из нержавеющей стали Слишком многие полагают, что сварка TIG — единственный процесс, при котором свариваются нержавеющие стали. Но сварочные аппараты MIG, порошковой и электродной сварки также могут сваривать его. Вы даже можете быть удивлены, узнав, что они являются лучшим выбором для некоторых работ.

Но сварочные аппараты MIG, порошковой и электродной сварки также могут сваривать его. Вы даже можете быть удивлены, узнав, что они являются лучшим выбором для некоторых работ.

Например, сварочные аппараты MIG лучше подходят для длинных швов. Вам не нужно постоянно заменять новые электроды/присадочные стержни, как это необходимо при использовании аппаратов для сварки TIG и дуговой сварки. Однако вам понадобится другой, более дорогой защитный газ, поскольку уровни кислорода, которые может выдержать SS, ниже, чем у мягкой стали.

Аппараты для сварки порошковой проволокой

Если дополнительные расходы на сварку МИГ нержавеющей стали являются проблемой, сварка порошковой проволокой позволяет использовать менее дорогой CO 2 или даже не использовать защитный газ. Но так как сердечник проволоки содержит флюс, вам придется иметь дело со шлаком, особенно при многократных проходах.

Еще одним преимуществом сварки порошковой проволокой является то, что ее можно использовать в ветреную погоду. Для SS многие предполагают, что вам нужен защитный газ. Но поскольку вы используете порошковую проволоку, вам может не понадобиться дорогой защитный газ, который просто сдувается в ветреную погоду.

Для SS многие предполагают, что вам нужен защитный газ. Но поскольку вы используете порошковую проволоку, вам может не понадобиться дорогой защитный газ, который просто сдувается в ветреную погоду.

Сварочные аппараты

В промышленности или строительстве внешний вид может не иметь большого значения. Таким образом, портативность и простота сварочных аппаратов SMAW или палки могут быть именно тем, что вам нужно на большой рабочей площадке. Плюс, поскольку нет защитного газа, можно сваривать в ветреную погоду.

Стержневые электроды имеют внешнее покрытие, содержащее флюс. Флюс означает, что эти электроды производят шлак, с которым вам придется иметь дело, и контроль тепла в металле может быть проблемой. Кроме того, вы должны часто заменять расходуемый электрод.

Какие металлы можно приваривать к нержавеющей стали?

Можно сваривать разнородные металлы, включая нержавеющую сталь. Но по ряду причин это сложная задача с особыми соображениями. Вам необходимо оценить риски и решить, приемлемы ли они для предполагаемого применения.

Во многих случаях точки плавления двух металлов сильно различаются, что создает проблемы. По этой причине материал наполнителя становится очень важным, и выбор наполнителя, который вы используете, имеет решающее значение.

Суть в том, что сварка разнородных металлов сопряжена с риском. Вы должны понимать два металла, которые вы свариваете, и использовать правильный присадочный материал.

Но есть также много методов и специальных материалов, которые могут вам понадобиться в зависимости от того, что вы свариваете. Проведите исследование заранее.

| сплав / металл | Да / № | |||||

|---|---|---|---|---|---|---|

| Карбоновая сталь | Да 1 | Да 1 320 | Да 1 320 | ДА0206 | Mild Steel (low carbon) | Yes 2 |

| Galvanized Steel | Yes 3 | |||||

| Cast Iron | Yes 4 | |||||

| Aluminum | No 5 |

1 Обычно требуется предварительный нагрев углеродистой стали.

2 Для большинства работ используйте процесс MIG с присадочной проволокой ER309L и трехкомпонентным защитным газом.

3 Должен удалять цинк, который представляет опасность для здоровья и может загрязнить сварной шов.

4 Используйте «масляный» метод, чтобы удержать углерод от нержавеющей стали с наполнителем NiFe-CI или Ni-CI.

5 Существуют обходные пути, такие как биметаллические переходные вставки, но биметаллические вставки изготавливаются с использованием специальных процессов, обычно невозможных на месте. Готовые вставки трудно найти, если у вас небольшой магазин или любитель.

Как сваривать нержавеющую сталь

Прежде чем приступить к сварке нержавеющей стали, вам необходимо убедиться, что у вас есть подходящее оборудование, а ваш сварщик и сталь подготовлены.

Давайте рассмотрим их.

Что нужно для сварки нержавеющей стали?

Механизм, необходимый для сварки нержавеющей стали, ничем не отличается от сварки других металлов. Как правило, вам потребуется:

Как правило, вам потребуется:

- Сварочный аппарат (MIG, TIG, порошковая проволока или электрод)

- Электроды (проволока или электрод должны быть тщательно подобраны для сварки)

- Защитный газ (для MIG и TIG и возможно с флюсовой проволокой)

- Шлифовальная машина/проволочная щетка/растворитель для очистки металла

- Зажимы

- Сварочный стол (для небольших работ в цехе)

- Сварочная маска

- Защитные очки (для шлифовки и других вспомогательных работ)

- Кожаный фартук, рукава и перчатки

- Сварочные сапоги (25% всех несчастных случаев при сварке травмы ног)

- Вентиляция (если в помещении)

- Плоскогубцы MIG (удобны для всех сварочных процессов)

Вентиляция была включена в качестве необходимого оборудования, поскольку нержавеющая сталь выделяет газ шестивалентного хрома. Этот токсичный газ означает, что вы должны защитить себя и убедиться, что вы не вдыхаете пары при сварке нержавеющей стали.

Подготовка сварочного аппарата

Для всех процессов сварки нержавеющей стали необходимо сначала выбрать правильный электрод/присадочный материал. Это должен быть правильный сплав для предполагаемого сварного шва, независимо от того, какой тип сварочного аппарата вы используете. Существует множество руководств от производителей и интернет-источников, которые помогут вам.

Далее идут сведения о различных процессах сварки, которые мы подробно рассмотрим ниже.

Подготовка сварочного аппарата TIG

Сила тока

Во многих сварочных аппаратах TIG сила тока регулируется во время сварки (подробнее об этом чуть позже). Но сначала вы должны установить максимальный ток на машине. Это будет варьироваться в зависимости от сплава SS и других переменных, таких как толщина. Диаграммы легко доступны, чтобы помочь вам с этой настройкой.

Регулятор силы тока пальцем или ногой

Ножная педаль качающегося типа обеспечивает детальное управление Если она есть у вашего сварщика, она позволяет регулировать температуру или силу тока во время сварки, что помогает свести к минимуму избыточное тепло и возникающее в результате коробление SS. Если вы находитесь на лестнице или в других труднодоступных местах, может потребоваться управление пальцами.

Если вы находитесь на лестнице или в других труднодоступных местах, может потребоваться управление пальцами.

Но для других работ ножная педаль может оказаться более удобной. Убедитесь, что на вашем аппарате настроена наилучшая регулировка силы тока для конкретного сварного шва. Многие сварщики TIG имеют возможность включать и выключать ножную педаль/пальцевое управление, поэтому убедитесь, что вы правильно настроили ее заранее.

Детали электрода

Размер электрода имеет большое значение для сварки TIG. Таким образом, используемый электрод должен иметь правильный диаметр. Обычно это 3/32, но может достигать 1/4 дюйма. Какой размер вам нужен, зависит от таких переменных, как полярность, сила тока, размер соединения, толщина основного металла.

Также следует обратить внимание на тип вольфрамового электрода. Вы увидите торированный красный электрод, используемый для большинства работ по сварке нержавеющей стали. Но для некоторых сплавов нержавеющей стали может потребоваться электрод другого «цвета».

Кроме того, важна геометрия. Конусность, не превышающая диаметр электрода более чем в 2,5 раза, позволяет сфокусировать дугу с образованием глубоких, тонких валиков и небольшой зоны термического влияния («ЗТВ»). Если электрод сужается более чем в 2,5 раза по сравнению с его диаметром, дуга начинает разветвляться, что приводит к меньшему проплавлению и большей ЗТВ.

Полярность и пульсация

Для сварки SS установите полярность сварочного аппарата TIG на DCEN (отрицательный электрод постоянного тока). Некоторые люди называют это прямой полярностью, и вы никогда не должны использовать электрод с положительным электродом, так как это мгновенно сожжет ваш вольфрам.

Также, если ваш сварочный аппарат имеет импульсный режим, используйте его. Опытные сварщики должны установить частоту пульса на уровне 100 импульсов в секунду (PPS) для начала и увеличить ее до 500 PPS. Некоторые сварщики ВИГ могут не иметь таких высоких импульсов, и неопытные сварщики часто подсчитывают импульсы (от 0,5 до 2 импульсов в секунду) для определения времени движения горелки и холодной проволоки, когда число импульсов в секунду ограничено 10.

Защитный газ ВИГ

Не второстепенная деталь; Вы должны выбрать правильный защитный газ и установить правильные скорости потока. Обычно для сварки TIG используется чистый аргон (Ar).

Но гелий (He) может быть добавлен для увеличения проникновения и текучести сварочной ванны. В некоторых случаях для достижения особых свойств добавляют азот (N 2 ) и водород (H 2 ). Например, включение водорода дает аналогичный, но более сильный эффект по сравнению с добавлением гелия. Однако водород не следует использовать при сварке мартенситных, ферритных или дуплексных сталей.

Скорость потока обычно составляет от 35 до 50 кубических футов в час, но см. рекомендации для вашей машины и другие общедоступные таблицы и источники.

Подготовка аппарата для сварки MIG

Проволока для сварки MIG

Первым шагом является получение и установка проволоки подходящего сплава и размера для сварки, которую вы хотите выполнить. В зависимости от конкретного сплава, который вы свариваете, могут потребоваться некоторые исследования, но популярна проволока ER309L. Не забудьте также использовать проволоку подходящего диаметра.

Не забудьте также использовать проволоку подходящего диаметра.

Защитный газ

Вы должны выбрать правильный газ. Нержавеющая сталь чувствительна к атмосферным газам, и популярна тройная смесь 90% гелия, 7,5% аргона и 2,5% углекислого газа. Эта смесь создает хороший контур валика, а уровень CO2 достаточно низок, чтобы не повредить коррозионной стойкости нержавеющей стали.

Вы не хотите использовать чистый инертный защитный газ, такой как гелий или аргон, для сварки SS MIG. Характеристики дуги процесса MIG заметно отличаются от процесса TIG, а чистый Ar или He отрицательно влияют на эффективность дуги MIG.

Также убедитесь, что скорость потока установлена правильно. Как уже говорилось, нержавеющая сталь чувствительна к химически активным газам, а это означает, что для предотвращения загрязнения сварного шва требуется хорошее покрытие. Обратитесь к руководству вашего сварочного аппарата или таблице настроек для хорошей отправной точки.

Полярность

Ваш сварочный аппарат должен быть настроен на положительное расположение электрода постоянного тока (DCEP).

Скорость подачи проволоки

В руководстве и таблице настроек для вашего аппарата должны быть указаны необходимые скорости подачи проволоки для сплавов нержавеющей стали различной толщины. Но если нет, то для большинства сварных швов из нержавеющей стали используется немного более высокая скорость подачи проволоки («WFS»), чем та, которую вы использовали бы для мягкой стали.

Настройки силы тока и напряжения

Обратитесь к руководству по сварке и/или таблице параметров сварки, чтобы установить свои уровни силы тока и напряжения. Если у вас их нет, опытные сварщики или интернет также могут предоставить таблицы и рекомендации по начальным настройкам.

SS обычно требует более низкой настройки силы тока из-за более высокой WFS. Кроме того, необходимо использовать более высокие настройки напряжения, которые смачивают ванну, что позволяет получить более плоскую поверхность и выступы на концах сварного шва.

Подготовка аппарата для сварки порошковой проволокой

Выбор проволоки

Как и в других процессах сварки нержавеющей сталью, важен присадочный материал. Но при сварке с флюсовой проволокой расходуемая электродная проволока является присадочным материалом, и она несет флюс в сердечнике проволоки для защиты сварного шва.

Но при сварке с флюсовой проволокой расходуемая электродная проволока является присадочным материалом, и она несет флюс в сердечнике проволоки для защиты сварного шва.

Это означает, что состав проволоки более сложный, чем у сплошной проволоки MIG. Таким образом, вы должны быть осторожны при выборе / покупке провода. Сплав и толщина нержавеющей стали будут двумя важными переменными при выборе порошковой проволоки, но состав порошковой проволоки также может варьироваться.

Кроме того, настоящая безгазовая проволока будет работать в ветреную погоду. Но это, вероятно, будет ограничено плоской и горизонтальной работой.

Итак, еще одним важным фактором, который следует учитывать, является защитный газ. Для многих порошковых проволок из нержавеющей стали требуется газ. В то время как ветер может быть проблемой, эти проволоки лучше справляются со сварными швами. Их часто называют проволокой с двойным экраном, и они широко доступны (получить настоящую «безгазовую» порошковую проволоку из нержавеющей стали сложнее).

Полярность

При сварке порошковой проволокой (или FCAW) полярность может запутаться, так как настройка меняется в зависимости от используемой проволоки. Поэтому обязательно запомните, какая полярность вам нужна для порошковой проволоки, и убедитесь, что ваша машина настроена соответствующим образом.

Защитный газ

Да, при FCAW защитный газ не нужен для многих сварных швов. Но нержавеющая сталь отличается от углеродистой стали и необходима для многих работ. При использовании проволоки с двойным экраном (флюс и защитный газ вместе) убедитесь, что защитный газ находится под рукой.

Сварщики часто используют смесь 100% CO 2 или 75% аргона 25% CO 2 . Шлаковая оболочка сварного шва ограничивает поглощение углерода, что делает возможным использование защитного газа с высоким содержанием CO 2 .

Подготовка сварочного аппарата

Электрод

Возможно, здесь вы видите закономерность, но выбор присадочного материала имеет значение в каждом сварочном процессе. Стержневые электроды продаются из различных сплавов нержавеющей стали с различными флюсовыми покрытиями. Проведите исследование и выберите правильный размер и сплав для вашего конкретного сварного шва.

Стержневые электроды продаются из различных сплавов нержавеющей стали с различными флюсовыми покрытиями. Проведите исследование и выберите правильный размер и сплав для вашего конкретного сварного шва.

Производители обычно наносят правильное флюсовое покрытие на сплав SS, используемый для изготовления стержня. Таким образом, вам обычно не нужно проверять его. Но если вы свариваете разнородные металлы или другие необычные соединения, вы также можете отметить флюсовую смесь на электроде.

Сила тока

Значения силы тока должны быть указаны в руководстве к сварочному аппарату или в таблице, напечатанной на сварочном аппарате, или вы можете легко найти рекомендации, если их нет. Но в целом устанавливайте усилители на низах, как можно более «крутыми».

При использовании электродуховой сварки вы обнаружите, что по мере того, как вы входите в сварной шов на пару дюймов, палка нагревается сильнее, а характеристики дуги и валика изменяются. Таким образом, вам нужно учесть это на любом суставе длиной более одного или двух дюймов.

Продукт для защиты от брызг

Стик прост и удобен в использовании, но он производит много брызг. При работе с нержавейкой это может быть проблемой. Таким образом, вы можете захотеть иметь под рукой гель или спрей против брызг, чтобы подготовить заготовку перед сваркой.

Подготовка нержавеющей стали к сварке

После настройки сварочного аппарата для нержавеющей стали вам необходимо подготовить металл перед сваркой. Вот некоторые вещи, которые вы должны подготовить…

Чистота

Нержавеющая сталь плохо переносит загрязнение. Даже следовые количества могут создать проблему. Таким образом, металл должен быть очищен от краски, ржавчины, масла и т. д. и очищен перед сваркой. Никаких исключений, так что будьте внимательны.

Подгонка

Убедитесь, что детали выровнены должным образом и что нет зазоров или отклонений в соединении. Зазоры разной ширины шва требуют избытка присадочного материала, который дополнительно нагревает сварной шов. Кроме того, сварной шов выглядит лучше, если ширина валика одинакова.

Кроме того, сварной шов выглядит лучше, если ширина валика одинакова.

Подготовка кромок

Края более толстых деталей должны быть скошены или сняты фаски. Этот профиль помогает при подгонке, но также позволяет делать более прочные и красивые сварные швы.

10 советов по успешной сварке нержавеющей стали

1. Снизьте температуру

Нержавеющая сталь коробится под воздействием избыточного тепла. Помните? Мы упоминали об этом в начале статьи. Таким образом, имеет смысл установить ваши усилители, то есть тепловложение, на низкую сторону, чтобы избежать проблемы.

2. Избегайте большого диаметра присадочного материала

Чем толще присадочный стержень/проволока, тем больше тепла вам потребуется. Но с SS вам нужно держать усилители на низком уровне. Таким образом, избегайте больших наполнительных стержней / проволоки, поскольку это еще один способ снизить температуру.

3. Точная настройка Подгонка

Правильная подгонка позволяет использовать нужное количество наполнителя и устраняет необходимость заполнения зазоров. Это означает, что вам не нужно будет дополнительно нагревать металл. Итак, найдите время, чтобы отрегулировать подгонку заготовок, чтобы избежать коробления и плохого внешнего вида.

Это означает, что вам не нужно будет дополнительно нагревать металл. Итак, найдите время, чтобы отрегулировать подгонку заготовок, чтобы избежать коробления и плохого внешнего вида.

4. Используйте присадочный материал/электрод, предназначенный для сплава SS

Да, вы можете сваривать нержавеющую сталь с тем же присадочным материалом для мягкой стали, который вы регулярно используете. Проблема в том, что сварной шов может подвергаться коррозии, и вам нужно покрыть валик, чтобы он не ржавел. Использование присадочного сплава из нержавеющей стали, соответствующего основному металлу, позволяет избежать этой проблемы. Кроме того, вы избегаете загрязнения SS углеродом в ЗТВ, что может вызвать ржавчину на деталях SS.

5. Используйте правильный угол наклона горелки (стержневой и с порошковой проволокой)

Со шлаком таскаешь. Этот совет работает, как правило, для всех видов сварки FCAW или дуговой сварки. Перетаскивая электрод, вы позволяете флюсу подняться к верхней части сварочной ванны и должным образом покрыть валик. В противном случае могут возникнуть проблемы со шлаковыми включениями в сварном шве.

В противном случае могут возникнуть проблемы со шлаковыми включениями в сварном шве.

Для нержавеющей стали FCAW угол сопротивления 10 градусов обычно подходит в качестве отправной точки. Но при сварке стержнем вы можете попробовать использовать гораздо более крутой угол.

Подробнее : Толкать или тянуть при сварке MIG?

6. Правильный вылет проволоки

При сварке MIG и сварке с флюсовой проволокой необходимо обеспечить правильный вылет в начале сварки, чтобы получить ровную дугу. Кроме того, вам нужно избегать изменения этого расстояния между соплом и металлом во время сварки.

Кроме того, при сварке с флюсовой проволокой подрезайте кончик проволоки каждый раз, когда вы накладываете валик. Если вы не подстригаете каждый раз, вы можете получить силиконовую каплю на кончике проволоки, которая может испортить ваш старт. Обрезка проволоки, вероятно, также является хорошим советом для ваших сварных швов MIG, чтобы обеспечить правильный выступ и чистый наконечник.

7. Сварочная ванна TIG

Диаметр сварочной ванны должен соответствовать толщине основного металла. Если лужа становится слишком большой, используйте кончик пальца или педаль, чтобы уменьшить нагрев. В конце сварки устраните кратеры, уменьшая ток и добавляя присадочный металл, пока лужа не затвердеет.

8. Скорость наплавки

Различные процессы сварки имеют разную скорость наплавки, и ничто не заменит опыт, чтобы узнать, как она меняется у ваших сварщиков.

Но в целом, если вам нужна высокая скорость наплавки, используйте сварочный аппарат с флюсовой проволокой и двойной экранированной проволокой. Эта настройка обычно дает вам лучшие скорости осаждения.

9. Скорость движения

В общем, вам не следует двигаться слишком медленно. Это создаст избыточное тепло в нержавеющей стали. Так что держите скорость вашего путешествия.

Кроме того, при сварке стержнем и порошковой проволокой вы можете определить, снизилась ли ваша скорость, по полученному валику. Признаки, на которые вы можете обратить внимание:

Признаки, на которые вы можете обратить внимание:

Медленное перемещение сварного шва: ваш валик будет высоко выпуклым, и шлак не будет хорошо покрывать сварной шов. Это будет иметь тенденцию оставлять сварной шов открытым возле короны, и металл станет серым. У вас, вероятно, будут проблемы с пористостью, а сварной шов может быть подвержен ржавчине.

Быстрое перемещение сварного шва: сварной шов будет слишком вязким, а сварной шов будет слишком узким.

10. Защита от ржавчины

Это неприятно, но сварные швы из нержавеющей стали могут ржаветь. Чтобы этого не произошло, можно сделать несколько вещей.

Во-первых, не забудьте обеспечить хорошую газовую подушку. Реакционноспособные газы в воздухе могут вызвать всевозможные проблемы, включая ржавчину.

Второе, что нужно сделать, это полностью очистить готовый сварной шов, включая обесцвечивание. Очистка обычно выполняется травильными пастами, шлифовальными машинами/проволочными щетками/абразивами или электрохимической очисткой.