Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка – обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза – радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона – устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Коробка подач токарного станка. Чертежи коробки подач токарного станка

Устройство коробки подач токарного станка 1к62

Назначение цепи подач токарно-винторезного станка — обеспечить механическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке. Современные универсальные токарно-винторезные станки имеют коробку подач, которая, обычно, закреплена на станине ниже передней бабки.

Коробка подач служит для переключения скорости вращения ходового винта и ходового вала, т. е. для выбора скорости подачи резца вдоль оси шпинделя. Например, при нарезании метрической резьбы с шагом 1 мм, механизм коробки подач должен обеспечить перемещение резца (подачу) вдоль заготовки на 1 мм за один оборот шпинделя.

Внутри коробки подач находится редуктор, который состоит из переключаемых зубчатых передач. На входной вал коробки подач через сменные зубчатые колеса (гитара) поступает крутящий момент от шпинделя. На выходе коробки подач имеется, обычно, ходовой вал и ходовой винт, крутящий момент от которых поступает на фартук суппорта.

При нарезании резьб коробка подач передает вращение ходовому винту; при токарной обработке и нарезании торцовых (плоских) резьб используется ходовой валик.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Сменные зубчатые колеса (гитара) используются лишь тогда, когда требуемой подачи нельзя достигнуть переключением рукояток коробки подач.

Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об).

Механизм подачи должен допускать:

- включение и выключение подачи без остановки вращения шпинделя

- реверсирование подачи при неизменном направлении вращения шпинделя

- реверсирование подачи одновременно с реверсированием шпинделя

- регулирование величины подачи

- перемещение резца относительно заготовки вручную

Общий вид коробки подач в сборе

Фото коробки подач

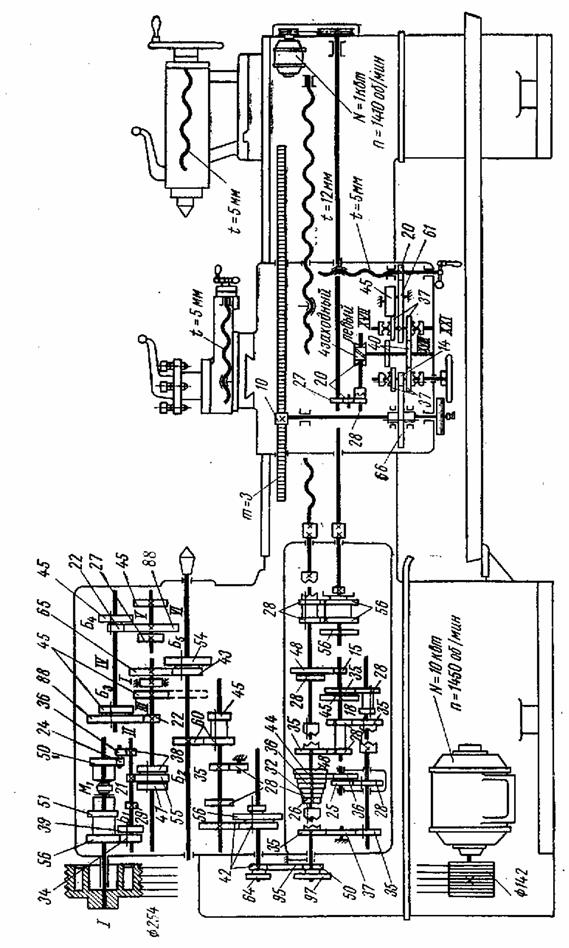

Схема кинематическая токарно-винторезного станка 1К62

1. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII.

- Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106.

- С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Конструкция коробки подач токарно-винторезного станка 1К62

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- производить нарезание многозаходных резьб с делением на 2, 3, 4, б; 6, 10, 12, 15, 20, 30 и 60 заходов

Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса триплана.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

- метрические с шагом от 1 до 12 мм

- дюймовые с 24 до 2 ниток на 1″

- модульные от 0,5 до 3 модулей

- питчевые с 96 до 1 питча

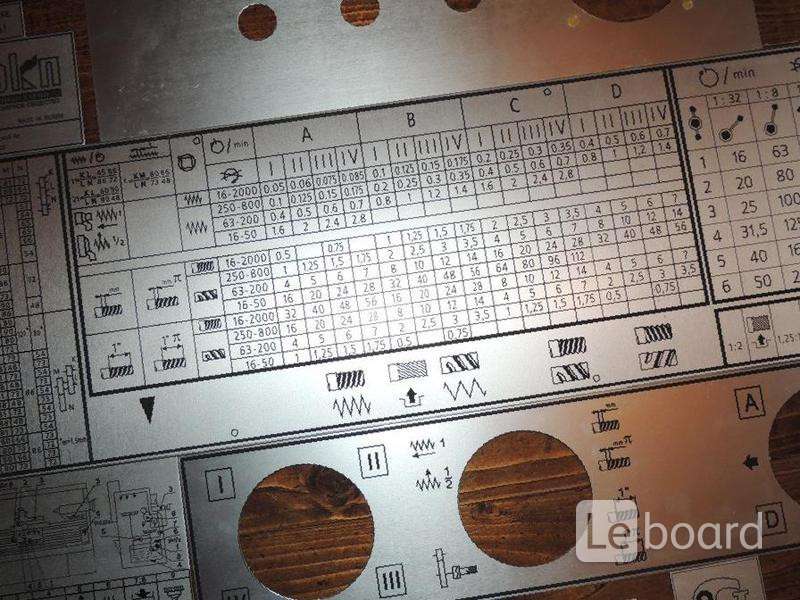

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, (превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 в 8 раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5).

рис. 5).

Через ходовой валик суппорт при любом число оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 19 при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 20 выбирается выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи, необходимо диск барабана за рукоятки вытащить на себя, повернуть до совпадения риски диска с риской барабана, а затем подать диск вперед в прежнее положение

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Рис. 7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

Привод подачи

Движение подач заимствуется от вала шпинделя (VI) через зубчатые колеса гитары 60/60. Далее с VII на VIII вал движение передается через реверсивный механизм (42/42 или 28/56 или 35/28/35). С вала VIII на вал IX движение передается через сменные зубчатые колеса (42/95/50 или 64/95/97). Совместно с валом IX вращается колесо 35, от него движение разветвляется на два направления (см. рис. 7): по первому направлению передается вращение при нарезании дюймовых и питчевых резьб, а по второму метрических, модульных и обеспечение продольных и поперечных подач.

Первое направление передачи вращения. Муфта М2 выключена и от колеса 35 движение передается через колеса 37/35 на вал X, с которого через колеса 28/25 получает вращение накидной передвижной блок колес 25–36. Колесо 36 этого блока может быть зацеплено с любым колесом семиступенчатого блока 16 зубчатых колес (конус Нортона) (48,44,40,36,32,28,26), что приведет в свою очередь к вращению вала XI, а вместе с ним колеса 35 (муфта М3 в это время выключена). Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Второе направление передачи вращения. муфта М2 включается, одновременно выводится из зацепления колесо 35, находящееся на валу X, и вращение получает семиступенчатый блок зубчатых колес. От этого блока движение передается на накидной блок колес 36–25, далее на вал X через колеса 25/28, при этом муфта М4 включена (при перемещении правой полумуфты влево выводится из зацепления колеса 35 и 28) и следовательно вал XII вращается заодно с валом X. Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Коробка подач дает возможность нарезать все стандартные резьбы и обеспечивает необходимые подачи, величины которых указаны в технической характеристике станка.

От ходового вала XVII через колеса 27/20/28, предохранительную муфту Мп и червячную пару 4–20 получает вращение вал XIX (см. рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

УКБ цепи продольной подачи имеет вид:

(3) S = 1об.шп · inn · π · m · z мм/об

где: inn – передаточное отношение привода подачи от шпинделя до реечного колеса;

π·m·z мм/об – длина делительной окружности реечного колеса;

УКБ для цепи минимальной продольной подачи запишется так:

Быстрые (вспомогательные) перемещения суппорту сообщаются от отдельного электродвигателя М2, (N = 1 кВт, nМ2 = 1410 об/мин) (см. рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

Наладка станка на нарезание резьб

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Pp. УКБ винторезной цепи имеет следующий вид:

(4) S = Pp 1об.шп · inb · Px

где in.в. – передаточное отношение соответствующей винторезной кинематической цепи от шпинделя до ходового винта;

Px – шаг ходового винта станка в мм (PX = 12 мм).

Зная направления передачи движения через коробку подач (рис. 7) и используя кинематическую схему станка (см. рис. 5), можно записать УКБ любой винторезной цепи. Например, для метрической резьбы с минимальным шагом:

При нарезании дюймовых резьб шаг задается числом ниток на дюйм:

(5) Pp = 25. 4 / k

4 / k

где: k – число ниток на один дюйм резьбы (1″ = 25,4 мм).

УКБ цепи для нарезания дюймовой резьбы с минимальным шагом имеет вид:

Шаг модульной резьбы выражается через модуль, т. е.:

(6) Pp = · π · m · k

Питчевая резьба задается диаметральным питчем П. Формула для определения шага нарезаемой питчевой резьбы имеет вид:

(7) Pp = 25.4 / k

где: П – число питчей нарезаемой резьбы.

УКБ цепей для нарезания модульной и питчевой резьбы могут быть записаны аналогично вышеизложенному, руководствуясь информацией приведенной в п.4.5.3.

Нарезание резьб повышенной точности и нестандартных резьб

При нарезании резьбы повышенной точности вращение на ходовой винт передается напрямую. С этой целью включаются зубчатые муфты М2, М4 и М5, соединяя между собой валы Х, XII, ХV и ходовой винт. Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи.

УКБ винторезной цепи в этом случае запишется следующим образом:

(8) Pp = 1об.шп · iшг · iг · Px

где: iШ.Г – передаточное отношение цепи от шпинделя до гитары сменных колес;

iг – передаточное отношение сменных колес гитары.

Решая уравнение (8) относительно iг, получим следующую формулу для подбора сменных зубчатых колес в гитару:

Этой формулой можно пользоваться также при расчете iг в случае нарезания нестандартных резьб.

Нарезание резьбы с увеличенным шагом

При нарезании резьбы с нормальным шагом (Pp = 1–12 мм) вращение на вал XIII передается непосредственно от шпинделя через колеса 60/60 (i=1). Для нарезания резьбы с увеличенным шагом (Pp = 14–192 мм) зубчатое колесо Z=45 вала VIII вводится в зацепление с колесом Z=45 вала IV, а вращение на шпиндель должно передаваться через перебор. В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза.

В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза.

Нарезание торцовой резьбы (архимедовой спирали)

Торцовая резьба применяется, например, в самоцентрирующих кулачковых патронах, в которых движение кулачков в радиальном направлении сообщается с помощью диска, имеющего резьбу на торце. Нарезаются торцовые резьбы по цепи дюймовых резьб. Цепь связывает вращение шпинделя с вращением ходового винта поперечной подачи. Настройка обеспечивается гитарой сменных колес. Отвод суппорта (резца) в исходное положение для выполнения последующего перехода при нарезании резьбы, выполняется также путем реверсирования вращения шпинделя. Чтобы исключить из цепи обгонную муфту М0 (см. рис. 7), которая передает движение на ходовой вал только при прямом вращении шпинделя, одно из колес блока 28–28 на валу XV вводится в зацепление с жесткозакрепленным на ходовом валу зубчатым колесом Z=56.

Нарезание многозаходных резьб

При нарезании многозаходных резьб в уравнение настройки (8) вместо шага резьбы Pp следует подставить шаг винтовой линии S = К·Pp, (К – число заходов). Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами:

- поворотом заготовки на 1/К часть окружности относительно неподвижного резца

- поворотом шпинделя (заготовки) при разомкнутой винторезной цепи

- смещением резца вдоль оси заготовки на шаг нарезаемой резьбы

Первый способ деления. Поворот заготовки можно выполнить с помощью специального поводкового патрона, состоящего из двух частей. Одна из них закреплена жестко на шпинделе, а другая – с поводковым пальцем может поворачиваться относительно первой части. Отсчет угла поворота заготовки производится по угловой шкале одной из частей патрона. После деления обе части патрона жестко соединяются между собой.

Второй способ деления. Деление по второму способу осуществляется поворотом заготовки (шпинделя) при разомкнутой винторезной цепи. При этом зубчатый блок на валу VIII выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо:

- остановить главный электродвигатель

- включить фрикционную муфту на прямое вращение шпинделя (поднять ручку 21 вверх)

- снять кожух, закрывающий сменные шестерни и приводные ремни

- патронным ключом вращать против часовой стрелки лишь до совпадения риски «60» на диске с риской на фланце. После этого снять натяг в цепи (слегка повернуть шкив в другую сторону) не вызывая поворота шпинделя

- рукоятку 4 (на передней бабке) поставить в положение «деление на многозаходные резьбы»

- вращать шкив против часовой стрелки: при нарезании 2-х заход-ной резьбы – на 30 делений по диску, 3-х заходной – на 20, 4-х за-ходной – на 15 и т.

д.

д. - рукоятку 4 установить в первоначальное положение

Третий способ деления. При третьем способе деления после нарезания первого захода резьбы на полный профиль резец перемещают в продольном направлении винтом верхних резцовых салазок на величину S/K. Отсчет ведут по лимбу. Для обеспечения большей точности применяют индикаторные устройства.

Чертежи коробки подач токарно-винторезного станка 1к62

Общий вид коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.

П. Токарные станки, 1978

П. Токарные станки, 1978 - Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Это интересно

youtube.com/embed/97ug4g6K_Og” frameborder=”0″ allowfullscreen=””/>Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

1к62 инструкция | Станок токарно-винторезный

Настройка, наладка и режимы работы

Настройка необходимой частоты вращения шпинделя, величины подачи указаны в описании передней бабки, коробки подач и фартука.

Данные для настройки сменных шестерен приклона приведены в табл. 19.

Таблица 19 – настройка сменных шестерен приклона

| Сменные шестерни | |

Настройка | А | Б |

Подача | 42 | 50 |

Метрическая | 12 | £0 |

Дюймовая | 42 | 50 |

Модульная | 64 | 97 |

Питчевая | 64 | 97 |

Дюймовая 19 ниток на 1″ | 64 | 50 |

Данные для настройки станка для нарезания торцовых резьб даны в табл. 20

20

Таблица 20 Настройка станка для нарезания торцовых резьб

Примечание Сменные шестерни поставляются по особому заказу.

Формулы настройки приклона

Формулы настройки приклона для нарезания торцовых резьб.

tнар. = i см. x i п.б. х i к. п. х i ф. х t х. в.,

где t нар. — шаг нарезаемой резьбы;

i см.— передаточное отношение сменных зубчатых колес;

i п. б. — передаточное отношение от шпинделя передней бабки до сменных зубчатых колес;

i к. п. — передаточное отношение коробки подач;

i ф.— передаточное отношение фартука;

t х. в. — шаг ходового винта;

Данные настройки станка для нарезания резьб при прямом включении ходового винта приведены в табл. 21.

21.

Таблица 21 – Настрийка станка для нарезания резьб при прямом включении ходового винта

Настройка на нарезание резьб

Формулы настройки станка для нарезания резьб при прямом включении ходового винта:

модульные

АхГ/ВхБ = Pi x m x z / 12

метрические

АхГ/ВхБ = tнар x z / 12

питчевые

АхГ/ВхБ = 127 х Pi x z / 60P

дюймовые

АхГ/ВхБ = 127 / 60n

где m — модуль, мм;

z — число заходов резьбы;

t нар — шаг нарезаемой резьбы, мм;

р — нарезаемый шаг в питчах;

n — число ниток на дюйм.

При настройке для нарезания многозаходных резьб, для деления на заходы необходимо:

- остановить главный электродвигатель;

- включить фрикционную муфту прямого хода;

- снять футляр, закрывающий сменные шестерни и приводные ремни;

- вращать против часовой стрелки фрикционный вал до совпадения риски «60» на диске 12 с риской на фланце стакана 2. После этого снять натяг в цепи;

- рукоятку передней бабки установить в положение «Механическое отключение при делении на многоза- ходные резьбы»;

- фрикционный вал поворачивать против часовой стрелки при делении на двухзаходную резьбу на 30 делений по диску, на трехзаходную — на 20, на четырехзаходную — на 15 и т д.

;

; - рукоятку 7 передней бабки установить в положение, соответствующее нарезанию резьбы.

Скачать руководство по эксплуатации токарно-винторезного станка 1к62

Электроник – Токарно-винторезный станок 1К62

Назначение, область применения и краткая характеристика токарного станка 1К62

Универсальный токарно-винторезный станок 1К62 предназначен для выполнения чистовых и получистовых разнообразных токарных работ в мелкосерийном и индивидуальном производствах. На станке 1К62 могут нарезаться резьбы: метрическая, дюймовая, модульная, питчевая и архимедова спираль с шагом 3/8″; 7/16″; 2; 5,5; 6; 6,5; 7; 8; 8,5; 10; 11; 12 и 14 мм.

Рис.1 – Токарный станок 1К62Технические характеристики токарно-винторезного станка 1К62

| № п/п | Наименование параметра | Единица измерения | Величина параметра |

| 1 | Наибольший диаметр изделия, устанавливаемый над станиной | мм дюйм |

400 15,75 |

| 2 | Наибольший диаметр точения над нижней частью суппорта | мм дюйм |

220 8,66 |

| 3 | Диаметр отверстия в шпинделе | мм дюйм |

47 1,85 |

| 4 | Расстояние между центрами (РМЦ) | мм дюйм |

710; 1000; 1400 27,95; 39,44; 55,11 |

| 5 | Наибольшая длина обтачивания (соответственно РМЦ) | мм дюйм |

640; 930; 1330 25,2; 36,61; 52,36 |

| 6 | Пределы чисел оборотов шпинделя | об/мин | 12,5-2000 |

| 7 | Пределы продольных подач суппорта | мм/об дюйм/об |

0,07-4,16 0,0028-0,1638 |

| 8 | Пределы поперечных подач суппорта | мм/об дюйм/об |

0,035-2,08 0,0014-0,082 |

Перечень составных частей станка 1К62 (см. рис.4)

| Пазиция на рис.4 | Наименование | Обозначение |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 |

Бабка передняя Ограждение патрона Патрон поводковый Каретка Ограждение Суппорт Механизм отключения рукоятки Охлаждение Бабка задняя Электрооборудование Станина Фартук Переключение Моторная установка Коробка подач Шестерни сменные |

1К62.02.01 1К62.260.001 16БП.090.001 1К62.05.01 1К62.50.01 1К62.04.01 1К62.52.001 1К62.14.01 1К62.03.01 1К62.18.01 1К62.01.01 1К62.06.01 1К62.11.01 1К62.15.01 1К62.07.01 1К62.78.02 |

Рис.4 – Расположение составных частей станка 1К62

Перечень органов управления станка 1К62 (см. рис.5)

| Пазиция на рис.5 | Органы управления и их назначение |

| 2 5; 9 7 8 |

Рукоятка выбора типа резьбы и вида работ (резьбы ил подачи) Рукоятка установки чисел оборотов шпинделя Рукоятка установки нормального, увеличенного шага резьбы и положения при делении на многозаходные резьбы Рукоятка установки правой и левой резьбы и подачи Рукоятка ручной поперечной подачи суппорта Рукоятка поворота и крепления резцовой головки Выключатель местного освещения Винт крепления каретки для торцевых робот Рукоятка ручного перемещения верхней части суппорта Кнопка включения быстрых ходов каретки и суппорта Рукоятка управления ходами каретки и суппорта Рукоятка крепления пиноли задней бабки Выключатель насоса охлаждения Вводный выключатель Сигнальная лампа выключения электросети Рукоятка крепления задней бабки к станине Маховик перемещения пиноли задней бабки Гайка болта дополнительного крепления задней бабки Рукоятка управления фрикционом Рукоятка включения гайки ходового винте Кнопочная станция включения и выключения главного привода Маховик ручного перемещения каретки Кнопка выключения реечной шестерни при нарезании резьб Рукоятка установки величины подачи и шага резьб |

Рис.5 – Расположение органов управления и места табличек станка 1К62

Конструкция станка 1К62

Универсальный токарно-винторезный станок 1К62 с высотой центров 215 мм выпускается с тремя различными расстояниями между центрами: 710 мм, 1000 мм и 1400 мм.

Станина станка 1К62 коробчатой формы с поперечными П-образными ребрами имеет две призматические и две плоские закаленные направляющие. Передняя призматическая и задняя плоская направляющие служат для перемещения каретки, передняя плоская и задняя призматическая – для перемещения задней бабки.

В нише правого торца станины размещен электродвигатель привода быстрых ходов суппорта.

Станина устанавливается на две пустотелые ноки. В левой ножке на плите, имеющей вертикальное перемещение для натяжения ремней, смонтирован электродвигатель главного движения.

Сзади станка на правой ножке установлен электронасос производительностью 22 л/мин, подающий охлаждающую жидкость из резервуара размещенного в правой ножке, к месту обработки изделий.

Передняя бабка станка 1К62 закреплена слева на станине. Установка ее по линии центров в горизонтальной плоскости производится двумя установочными и двумя контрвинтами.

Вращение фрикционному валу 1 (см. рис. 6) передается от электродвигателя главного привода через клиноременную передачу. От вала 1 движение передается через фрикционную многодисковую муфту прямого и обратного вращения и шестеренный механизм главного привода к шпинделю и цепи подач.

Рис.6 – Кинематическая схема станка 1К62Установка числа оборотов шпинделя осуществляется двумя рукоятками 2 и 5 (см. рис. 5). Поворотом рукоятки 5, которая осуществляет механизм с цевочным зацеплением и вилки переключения осуществляют перемещение блоков шестерен 17-18, 19-20 и 24-25 (см. рис. 6), выбирается требуемый ряд чисел оборотов по таблице, помещенной под рукояткой. Вращением рукоятки 3, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9-10 и 11-12-13, устанавливается требуемое число оборотов шпинделя по кругоывой таблице из ряда, выбранного рукояткой 5. При установке ряда чисел оборотов 630-2000 рукоятку 5 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости вращения шпинделя и 12 скоростей обратного вращения.

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 21 и 27 (см. рис. 5). При включении прямого вращения шпинделя любую из рукояток следует поднять вверх, при включении шпинделя любую из рукояток следует поднять вверх, при включении обратного – отпустить вниз. При возвращении рукояток 21 и 27 в среднее положение включается ленточный тормоз.

Механизм передней бабки станка 1К62 позволяет:

- а) производить нарезание резьб с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

- б) нарезать правые и левые резьбы;

- в) производить нарезание многозаходных резьб с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Коробка передач станка 1К62. Коробка передач получает движение от выходного вала передней бабки через сменные зубчатые колеса приклона.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

- а) метрические с шагом от 1 до 12 мм;

- б) дюймовые с 24 до 2 ниток на 1″;

- в) модульные от 0,5 до 3 модулей;

- г) питчевые с 96 до 1 питча.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 – в раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5)

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 360 в минуту – продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке передач станка 1К62 предусмотрено положение рукоятки 19, при котором ходовой винт включается напрямую, минуя механизм коробки передач. При этом нужный шаг подбирается сменными шестернями специального набора.

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

Фартук станка 1К62 имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный зод каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осущесвляется мнемонической рукояткой 25. Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 12, встроенной в рукоятку 25. Этим нажатием включается электродвигатель быстрых ходов, который через клинноременную передачу сообщает движение ходовому валу.

Фартук имеет блакирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 24 вклячить маточную гайку и вывести из зацепления реечную щестерню путем вытягивания на себя кнопки 6.

Суппорт станка 1К62 крестовой конструкции перемещается в продольном направлении по направляющим каретки.

Эти перемещения могут быть осуществлены от механического привода на рабочей подаче и быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольно перемещение по направляющим поворотной части суппорта и может быть повернута на угол -65° – +90°.

При повороте зажимной рукоятки 7 против часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а затем поворот ее в нужное положение.

Обратным вращением рукоятки резцовая головка зажимается в новом зафиксированном положении. Головка имеет четыре фиксированных положения и может быть также закреплена в любом промежуточном положении.

В нижней части суппорта станка 1К62 может быть установлена дополнительно задняя резцедержка.

Задняя бабка станка 1К62 перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик рукояткой 15. Для более надежного крепления предусмотрена дополнительно гайка 26 с винтом.

Перемещение пиноли осуществляется вращением маховичка 18 через винтовую пару, а крепление пиноли – рукояткой 11.

При помощи поперечного смещения задней бабки, осуществляемого винтами 1 и 2 (рис. 9), можно обрабатывать пологие конуса.

Рис.9 – Устройство поперечного перемещения задней бабки станка 1К62В отдельных случаях при сверлении задней бабкой допускается использование механического перемещения ее от суппорта, для этого соеденяют заднюю бабку с нижней частью суппорта специальным замковым устройством (рис. 17).

Рис.17 – Устройство сцепления задней бабки с кареткой станка 1К62Патроны станка 1К62. Станок 1К62 оснащен самоцентрирующим трехкулачковым патроном диаметром 250 мм с планшайбой и поводковым патроном. Также может устанавливаться четырехкулачковый патрон диаметром 400 мм.

Планшайбой 3 трехкулачкового патрона центрируется на наружном корпусе 2 (рис. 18) шпинделя и притягивается к торцу фланца четырьмя винтами 4 с гайками 5 посредством шайбового кольца 6.

Рис.18 – Опоры переднего и заднего концов шпинделя станка 1К62Патрон приворачивается к планшайбе и правильность посадки патрона проверяется по контрольному пояску, расположенному на наружном диаметре патрона при помощи индикатора. При этом радиальное биение не должно превышать 0,02 мм.

Детали закрепляются в патроне при помощи ключа без применения дополнительных рычагов.

При хранении патроны должны быть покрыты тонким слоем смазки, предохраняющим от коррозии.

Указания по использованию патронов станков 1К62С целью предохранения шпиндельных подшипников от повреждения и безопасности работы в 3-х и 4-х кулачковых патронах число оборотов при обработке в них ограничивается.

Наибольшие допустимые обороты шпинделя станка 1К62| Диаметр патрона в мм | Наибольшее число оборотов в минуту | Примечание |

| 250 320 400 |

630 500 400 |

Рекомендуемые по возможности динамически отбалансированные патроны и использовать их только для обработки легких и коротких деталей, при которых не возникает дисбаланса. |

Люнеты станка 1К62. На станок могут быть установлены люнеты: подвижный с диаметром установки 20-80 мм и неподвижный с диаметром установки 20-130 мм.

На станке 1К62 имеются сменные зубчатые колеса, которые служат для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Упор ограничения продольного перемещения каретки станка 1К62 устанавливается на передней полке станины. При работе с упором допускается скорость перемещения суппорта не более 250 мм/мин. Например, при числе оборотов шпинделя 2000 об/мин допускается подача 0,12 мм/об, а при числе оборотов шпинделя 500 об/мин.

Смазка станка 1К62

Перед пуском станка его следует тщательно протереть, после чего в соответствии с картой змазки наполняются резервуары до рисок “уровень масла” и специальным шприцем, приложенным к станку, заполняются все масленки согласно схеме смазки.

При работе станка все детали механизма передней бабки и подшипниковые опоры смазываются от автоматически действующей циркуляционной системы смазки.

Плунжерный насос, приводимый от эксцентрика, сидящего на фрикциоонном валу, засасывает масло из резервуара, расположенного в дне корпуса передней бабки, и подает его ререз пластинчатый фильтр к переднему шпиндеблному подшипнику и на латок, откуда оно растекается в нужные места.

Через минуту после первоначального включения станка в смотровом глазке, расположенном на верхней крышке передней бабки, должна появиться тонкая струйка масла. Если струйка не появляется, требуется снять верхнюю крыжку передней бабки и при помощи упорного винта, ввернутого в приводной рычаг, установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса.

Следует периодически через отверстие в крышке передней бабки повертывать 2-3 раза рукоятку пластинчатого фильтра для его очистки.

В новом станке целесообразно чистить фильтр ежедневно один раз, а в дальнейшем достаточно производить чистку еженедельно. Отстойник резервуара фильтра следует чистить при каждой смене масла.

Ежедневно перед началом работы станка 1К62 следует проверять уровень масла в резервуаре. Если при остановленном станке масло ниже риски маслоуказателя, расположенного в левой части передней бабки, необходимо дополнить масло в резервуар. Во включенном станке уровенб масла в резервуаре понижается, так как часть масла циркулирует в системе. Это явление не вызывает необходимости дополнительной заливки масла.

При замене масла вывертывается пробка “слив масла”, находящаяся в маслоуказателе станка 1К62.

Рекомендуется производить замену масла непосредственно после выключения станка, когда все частицы износа и пыль находятся во взвешенном состоянии и удаляются из бабки вместе с отработанным маслом. Перед следующим заполнением корпуса маслом следует произвести очистку передней бабки: механизм коробки скоростей следует тщательно промыть чистым маслом, чтобы полность удалить отстаявшуюся грязь. Недопустимо для чистки применение протирочных материалов с отделяющиемися волокнами. Свежее масло следует заливать только после тщательной просушки узла.

Смазка коробки подач станка 1К62 осуществляется от плунжерного насоса, расположенного в верхней части корпуса. За исправностью работы насоса можно следить через смотровой глазок, расположенный на передней крышке коробки подач. Для контроля уровня масла имеется маслоуказатель, расположенный под смотровым глазком.

Плунжерный насос в фартуке смонтирован в нижней крышке и приводится в действие от вала червячной шестерни. Он обеспечивает смазкой все приводные части станка 1К62, подшипниковые опоры и направляющие суппорта и каретки.

Смазка ходового винта станка 1К62 производится при помощи ручной масленки при включенной маточной гайке.

Включение подачи масла на направляющие суппорта и каретки производится краном 10 (рис. 10). Рекомендуется в начале смены поставить кран в положение “О” (открыто) и два-три раза прогнать каретку по станине и нижнюю часть суппорта по каретке на быстром ходу. После этого кран следует вернуть п ложение “З” (закрыто).

Рис.10 – Схема смазки станка 1К62Внимание! Если во время работы станка 1К62 кран будет оставлен в положении “О”, то все масло из резервуара фартука в течение смены будет выкачено.Заливка масла производится через отверстие в левой стенке фратука, закрываемое пробкой. В левой части нижней крышки фартука расположена пробка для слива масла.

При эксплуатации станка 1К62 необходимо следить за работой маслянных насосов и за наличием масла в резервуарах.

Характеристики масел и сроки смазки станка 1К62 указаны в карте смазки.

Работа на токарном станке или управление токарным станком

Эта статья посвящена правилам и технике управления токарным станком. От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле, следуйте руководству.

Шаг 1. Проверка токарного станка перед пускомПрежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно:

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

Перед включением токарного станка в электропитание убедитесь:

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать);

- Кожухи, дверки, люки, которые закрывают основные детали, и механизмы токарного станка должны быть закрыты.

- Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

- Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

- Частоты оборотов и шаги подач установлены такие, какими вы их хотите увидеть, после запуска шпинделя.

- Установленная вами деталь, которую следует обработать должна быть надежна закреплена.

- Пол возле токарного станка должен быть чистым, а под ногами не должно быть лишних предметов.

- Одежда токаря должна быть аккуратно (без свисающих лоскутов).

- Не забыть ключ в патроне (всегда следить за выемкой ключа из патрона).

Выполнив допусковой контроль: включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

Шаг 2. Управление шпинделем.Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станкаРучное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками, которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Шаг 4. Управление механическими подачамиМеханические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станкаНа станках имеющих ускоренную подачу необходимо соблюдать такие требования:

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачу для коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

Резьбовые подачиДля нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

Управление задней бабкой токарного станкаФиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке:

- Проверка конусов пиноли и инструмента на отсутствие загрязнений;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станкаВ процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

Токарно-винторезный станок 1К62 | Токарные металлорежущие станки

Назначение токарно-винторезного станка 1К62 – наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно-и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы и т. д.

Технические характеристики станка 1К62

- Наибольший диаметр детали, устанавливаемой над станиной, 400 мм

- Расстояние между центрами в мм 710, 1000 и 1400

- Диаметр отверстия шпинделя в мм 47

- Число значений частот вращения шпинделя 23

- Частота вращения шпинделя в об/мин 12,5-2000

- Число подач 42

Подачи на 1 оборот в мм:

- Продольные 0,07 – 4,16

- Поперечные 0,035 – 2,0

Шаг нарезаемой резьбы:

- Метрической в мм 1-192

- дюймовой (число ниток на 1″) 2 – 24

- модульной в мм (0,5-48)Pi

Мощность электродвигателя 10кВт

На рисунке 1 показан токарно-винторезный станок 1К62. Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка 4. В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Рисунок 1 – Токарно-винторезный станок 1К62

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй – при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость. Кинематическая схема станка 1К62 представлена на рисунке

Рисунок 2 – Кинематическая схема токарно-винторезного станка 1К62

Главное движение

Главным движением в станке 1К62 является вращение шпинделя, которое он получает от электордвигателя 1 через клиноременную передачу со шкивами 2-3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи зубчатых колес: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал IV, колеса 14-15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 – 17 и 18 – 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 – 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта – при передаче вращения через перебор. В действительности количество значений ча¬стот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22 – 23, 24 – 12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25 – 26, а при нарезании резьбы с увеличенным шагом – от вала VI через звено увеличения шага и далее через зубчатые колеса 27 – 28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21 – 20, 29 – 19, 17 – 27 – 28, вал VIII

- шпиндель V, колеса 21 – 20, 29 – 19, 16 – 30, 27 – 28, вал VIII

- шпиндель V, колеса 21 – 20, 31 – 18, 17 – 27 – 28, вал VIII

- шпиндель V, колеса 21 – 20, 31 – 18, 16 – 30, 27 – 28, вал VIII.

С вала VIII токарно-винторезного станка 1К62 движение передается по цепи колес 32 – 33 или 34 – 35, или через реверсивный механизм с колесами 36 – 37 – 38, сменные колеса 39 – 40 или 41 – 42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. 1. Вращение передается через зубчатые колеса 44 – 45 – 46 на вал XI, затем через колеса 47 – 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 – 56) и далее по цепи зубчатых передач 57 – 58, 59 – 60, 61 – 62 или 63 – 64 через колеса 65 – 66 или 64 – 67 – валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае – через муфту 101, во втором – через пару 69 – 70 и муфту обгона 106. 2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 – 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 – 48 – 47 валу XI и далее, через муфту 100 – валу XIII, а от последнего далее по цепи первого варианта.

Продольная и поперечная подачи суппорта

Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73 – 74 и червячную пару 75 – 76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт – 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 – 78 – 79 или 80 – 81 валу XVIII и далее парой 82 – 83 – реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 – 78 – 86 или 80 – 87

Рисунок 3 – Коробка скоростей станка 1К62

вращение передается валу XIX и далее через зубчатые колеса 88-89-90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта

Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93-94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы токарно-винторезного станка 1К62.

Передняя бабка

Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56- z = 51, или через колесо z = 50 и промежуточный блок z = 24 – z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 – z = 55 – z = 38. В левом положении блока z = 43 – z = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 – z = 43, а в правом положении этого блока – через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно – с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Задняя бабка

Задняя бабка 1К62 имеет плиту 12 и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7-8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней

Рисунок 4 – Задняя бабка станка 1К62

и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может сме¬щаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка 1К62. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др).

Коробка подач

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3, блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11-12 вращается ходовой вал 10.

Рисунок 5 – Коробка подач станка 1К62

Суппорт

Суппорт состоит из следующих основных частей: нижних салазок 1 для продольного перемещения суппорта токарно-винторезного станка 1К62 по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической

от зубчатого колеса 8.

Рисунок 6 – Суппорт станка 1К62

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки против часовой стрелки резцедержатель 10 приподнимается пружиной 12 – одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении.

Механизм фартука

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала 1 передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное – винтом, вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал токарно-винторезного станка 1К62, чтобы нельзя было включить подачу суппорта от них одновременно.

Рисунок 7 – Механизм фартука станка 1К62

Похожие материалы

:: Теоретические положения :: Токарная обработка заготовок :: Токарно-винторезный станок модели 1К62

Механизм главного движенияДвижение на коробку скоростей передается от электродвигателя мощностью 10 кВт с частотой вращения 1450 об/мин (через клиноременную передачу со шкивами 142 и 254 мм). На валу I коробки скоростей свободно сидит двойной блок зубчатых колес 56-51 и зубчатое колесо 50, которые могут поочередно соединяться с валом I при помощи муфты MI.

Для передачи шпинделю прямого вращения с валом I соединяется блок 56-51, при этом вал II получает две частоты вращения через зубчатые колеса 51-39 или 56-34. На валу III находится подвижной блок из трех зубчатых колес, при помощи которого валу III передается шесть частот вращения через зубчатые колеса 29-47, 21-55, 38-38. На валу IУ находятся два подвижных блока зубчатых колес 88-45 и 22-45, связанные одним рычагом. Число зубьев колес этих блоков таково, что они передают от вала III к валу У не 24 частоты вращения, а 18, так как из четырех передаточных отношений от III до У вала два передаточных отношения имеют одинаковые значения.

С вала У через зубчатые колеса 27-54 получает вращение шпиндель, при этом зубчатый скользящий блок 43-54 передвигается в правое положение. Так, осуществляется замедленное вращение шпинделя.

Непосредственно от вала III шпинделю передается (через зубчатые колеса 65-43) еще шесть частот вращения, из которых одна частота повторяется с ранее имевшейся. Таким образом, шпиндель УI может получить 23 различных частоты вращения.

Для передачи шпинделю обратного вращения с валом I соединяется (через муфту MI) зубчатое колесо 50 и движение на вал II передается через колеса 50-38. С вала II движение шпинделю будет передаваться по тем же направлениям, что и при прямом вращении; в этом случае шпиндель получит 12 различных частот вращения.

Максимальную частоту вращения шпинделя можно определить по следующему уравнению:

об/мин.

Механизм подач

Вал IX коробки подач получает вращение от шпинделя через зубчатые колеса 60-60, реверсивный механизм (зубчатые колеса 42-42 или 35-28-35) и сменные колеса гитары 42-96-50.

Блоки зубчатых колес гитары 64-42 и 97-50 могут быть установлены двояко:

1. Движение передается через зубчатые колеса 42-50, что соответствует настройке станка для нарезания метрических и дюймовых резьб.

2. Движение передается через зубчатые колеса 64-95-97, что соответствует настройке станка для нарезания модульных и питчевых резьб.

Коробка подач передает движение ходовому валику ХУI и ходовому винту ХУ, которые через механизмы фартука осуществляют перемещение суппорта.

В фартуке находится блокировочный механизм, который предусматривает включение только ходового валика или только ходового винта. При сверлильных работах задняя бабка соединяется специальным замком с суппортом и получает таким образом механическую подачу.

Суппорт имеет быстрое (холостое) движение, которое передается от отдельного электродвигателя через ременную передачу, ходовой вал и далее через механизм фартука. Наличие в коробке подач специальной муфты обгона МО позволяет сообщить суппорту быстрые перемещения без выключения рабочей подачи.

Механизм фартука

Преобразование вращательного движения в поступательное происходит или в паре винт-гайка или в реечном зацеплении.

При вращении ходового винта ХУ и включении разъемной гайки происходит перемещение суппорта при нарезании резьб. Использование винта для других работ на токарном станке нецелесообразно, так как приводит к быстрому износу винта и гайки, потере точности. Движение от валика ХУI передается обычно через шестерню 27, сидящую на скользящей шпонке (чтобы иметь возможность перемещаться вместе с суппортом вдоль вала), по цепи 27-20-28 на предохранительную муфту МП, через червячную пару с передаточным отношением , на шестерню 40 и далее через одну из муфт поперечной подачи (M5 или M6) или через муфты продольной подачи (M7 или M8).

Для осуществления механической поперечной подачи включают M6. Тогда включается цепь 40-37-40-61-20. Для изменения направления поперечной подачи включают M5, и тогда движение на шестерню 37 передается через паразитную шестерню 45 по цепи 40-45-37-40-61-20. При механической продольной подаче включают муфту M8 (40-37-14-66-10) или муфту M7, (40-45-37-14-66-10). Тогда движение суппорта обеспечивается качением реечной шестерни 10 по рейке, прикрепленной к станине станка. Блокировка препятствует одновременному включению подачи от винта и от вала или поперечной и продольной подачи одновременно.

При сверлильных работах задняя бабка соединяется специальным замком с суппортом и получает таким образом механическую подачу.

Станок токарный Унверсальный 1К62. р. Краматорск Донецкой области. в Виннице, Украина

▷ Все бывшее в употреблении промышленное оборудование онлайн на TradeMachines

Лидеры продаж и производители

Найти подержанную технику на TradeMachines

С помощью своей поисковой системы для подержанного оборудования TradeMachines эффективно объединяет продавцов и покупателей.Покупателям больше не нужно искать подержанные машины на сайтах нескольких продавцов, поскольку TradeMachines объединяет предложения известных промышленных аукционистов и продавцов подержанной техники, таким образом представляя исчерпывающий обзор рынка. Подержанные машины – достойная альтернатива покупке дорогих новых машин.

Эксперты по машинам со всего мира пьют утренний кофе, просматривая TradeMachines, и узнают о текущих предложениях на рынке подержанного оборудования .Мы предлагаем покупателям обзор бывшего в употреблении промышленного оборудования , доступного на рынке, с целью абсолютной прозрачности. Торговая площадка предназначена для того, чтобы предлагать ищущим подержанную технику возможность выбора на аукционах оборудования, по местонахождению, аукционным домам и типу техники. TradeMachines стремится предоставить вам поисковую систему, которая может максимизировать ваши возможности для поиска самых выгодных сделок в Интернете от ведущих продавцов промышленного оборудования по всему миру .

Аукционы тяжелой техники

В связи с тем, что по всему миру проходит аукциона тяжелой техники , найти предложения, которые вы ищете, из различных источников – непростая задача. TradeMachines – это система поиска подержанных машин, которая позволяет ищущим машины находить предложения и распродажи, которые они ищут. Помимо аукционов тяжелого оборудования предложение также включает прямые продажи от международных торговцев подержанной техникой. Комбинированное предложение i на аукционах промышленного оборудования и продажи подержанного оборудования создает наиболее полный обзор рынка во всем мире.Предлагая способ найти на аукционе оборудования то, что вам нужно, вы экономите время, деньги и энергию. На нашем веб-сайте торговой площадки обычно указываются два типа аукционов: аукционы ликвидации и промышленные аукционы . Аукционы по ликвидации или банкротству и аукционы активов включают подержанное оборудование из арестованных активов компании. Эти аукционы включают продажу собственности банка для возмещения убытков компании. Аукционы тяжелого оборудования представляют собой смесь продавцов от частных владельцев до компаний.Предприятиям, которым больше не нужно оборудование, необходимо осуществлять продажи, чтобы окупить свои старые или бывшие в употреблении машины .

Промышленные аукционы, тяжелая техника б / у

TradeMachines понимает, насколько сложно доверять подержанной технике . Мы работаем с надежными промышленными аукционистами и известными торговцами оборудованием , чтобы обеспечить вам наилучшую связь между ними. Промышленные аукционы – это популярная возможность найти выгодные предложения по подержанному оборудованию.На этих промышленных аукционах потенциальных покупателя находят бывшее в употреблении оборудование компаний, которые стали неплатежеспособными или решили отказаться от ряда своих машин. Но промышленные аукционы – не единственный способ найти подходящую подержанную технику по низким ценам. Торговцы машинным оборудованием также размещают свои предложения на TradeMachines. Благодаря обширному предложению подержанных машин, поиск подходящего предложения намного проще и требует меньше времени.

Используя различные функции, такие как календарь аукционов TradeMachines, вы можете найти промышленных аукциона по всему миру.

Популярные модели и категории машин можно найти в таблице ниже:

Ремонт поперечных салазок суппорта токарного станка. Самодельный токарный станок по металлу. Установка шпинделя и шпинделя

Суппорт

Универсальная опора токарного станка предназначена для перемещения закрепленного в держателе резца вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Опора станка имеет поперечную конструкцию и состоит из трех основных движущихся частей – каретки опоры, поперечных суппортов опоры и ползуна резца.В технической литературе эти узлы называются разными названиями, например, опорную каретку можно назвать нижними рельсами, продольными рельсами, продольными рельсами. В нашем описании мы будем придерживаться терминологии из мануала к станку 1к62.

Опора состоит из следующих основных частей (рис.13):

- Каретка продольного перемещения суппорта по направляющим (продольный суппорт, нижний суппорт)

- Станина станка

- Поперечные суппорты (поперечная каретка)

- Режущий суппорт (верхний суппорт, поворотный суппорт)

- Винт каретки с поперечной подачей

- Накидная гайка

- Ручка каретки поперечной подачи

- Шестерня механической подачи поперечной каретки

- Поворотная пластина

- Четырехпозиционный держатель инструмента