Вулканизация резины в домашних условиях: горячая и холодная технологии

Содержание статьи:

- Холодный шиномонтаж

- Горячий шиномонтаж

- Технология горячей вулканизации в домашних условиях

Пробитая шина – неотъемлемый спутник любого водителя! Эта одна из тех незначительных поломок автомобиля, которая может доставить вполне приличные неприятности, особенно если в багажнике не окажется запасного колеса. Сегодня, когда на каждом углу можно найти сервис шиномонтажа, отечественные водители дабы сэкономить, стремятся вернуться в прошлое! Уверен, многие из вас помнят, как выглядела вулканизация резины в домашних условиях. Прямо сейчас предлагаю разобраться, актуален ли подобный шиномонтаж и собственно, как выглядит непосредственно сам процесс вулканизации в домашних условиях.

Содержание

- Холодный шиномонтаж

- Горячий шиномонтаж

- Технология горячей вулканизации в домашних условиях

Холодный шиномонтаж

Что такое вулканизация надеюсь понимают все, поэтому сразу переходим к существующим способам ручного шиномонтажа. В 1935 горячая вулканизация, как спасительный процесс для покрышки не имел абсолютно никакой альтернативы. Благодаря Чарльзу Корнеллу, в том же году, она появилась! Данный человек придумал инновационный на то время способ восстановления резины, без задействования высоких температур. Сегодня, его изобретение больше известно, как жидкий эбонит.

В 1935 горячая вулканизация, как спасительный процесс для покрышки не имел абсолютно никакой альтернативы. Благодаря Чарльзу Корнеллу, в том же году, она появилась! Данный человек придумал инновационный на то время способ восстановления резины, без задействования высоких температур. Сегодня, его изобретение больше известно, как жидкий эбонит.

То есть, была создана формула, по которой каучук, смешиваясь с определенными химическими реагентами, образовывал идеальный ремонтный состав для резины. Этот клей на удивление противников разработки, создавал прочное соединение не только обычных заплат и грибков, но и всевозможных жгутов или даже армированных пластырей. Такой эффект, достигается благодаря четко подобранной химической реакции, которая позволяет составу буквально «ввариться» в покрышку и быстро высохнуть (около 5 мин).

Отремонтировать шины таким образом – это наверное, самый простой для автолюбителя способ лечения пробитого колеса. В продаже можно встретить огромное количество подобных составов от разных производителей, выбирай не хочу. Однако, сами понимаете забывать об менталитете наших людей и производителей в частности не стоит — заявленные свойства не всегда соответствуют действительности! Но по собственному опыту скажу, что действительно эффективных смесей предостаточно, главное следовать четко по инструкции!

Однако, сами понимаете забывать об менталитете наших людей и производителей в частности не стоит — заявленные свойства не всегда соответствуют действительности! Но по собственному опыту скажу, что действительно эффективных смесей предостаточно, главное следовать четко по инструкции!

Горячий шиномонтаж

Как бы хороша не была холодная вулканизация шин, серьезно конкурировать с горячей она не может даже в ХХI веке. Разумеется, если речь идет о обычной велосипедной или даже автомобильной камере, то да – здесь подобное средство справится на ура. Если же вулканизировать нужно грузовые шины или же необходимо провести ремонт боковых порезов покрышки, выход один – шиномонтаж под действием высоких температур.

Пользоваться этой технологией автолюбители начали в далеком 1839 году, после того, как некий Чарльз Гудьир, представил миру свое изобретение. Суть открытия сводилась к следующему: необходимо было объединить повреждены элемент резины с заплаткой или латкой аналогичного состава таким образом, чтобы соединение было крепким и неразъемным! Благодаря созданию прочных неразрывных молекулярных связей это сделать удалось, однако для их получения, вулканизируемые элементы обязательно нужно подвергнуть нагреву.

Разумеется, что в современном мире профессионалы в этом деле овладели навыком в идеале. Они имеют специальное оборудование, собственно благодаря которому, ребята могут не только помогать попавшим в беду автолюбителям, но и зарабатывать при этом неплохие деньги.

Нам же, при наличии не вулканизированной резины, остается выбирать: ехать на шиномонтаж или же произвести ремонт своими руками? Вне сомнения иногда без специалистов ну прям никак, но несмотря ни на что, каждый уважающий себя водитель просто обязан знать, как производить ремонт покрышек своими руками! Об этом и поговорим далее…

Технология горячей вулканизации в домашних условиях

Итак, для самостоятельного ремонта покрышки, нам понадобится:

- Латка;

- Бензин;

- Наждачная бумага;

- Вулканизатор.

Сам же процесс, выглядит следующим образом:

- Заготовка латки – вырезается из обычной автомобильной камеры, размер заплатки должен быть немного большим нежели требующий ремонта участок.

- Подготовка поверхности – наждачной бумагой тщательно зачистите шину в месте повреждения, после чего протрите все бензином, данное действие существенно улучшит сцепляемость материалов.

- Корректировка латки – бывалые рекомендует закруглить края заплатки на 45 градусов, после чего на торцах повторить шаг №2.

- Далее, остается закрыть латкой пробоину и отправить материалы под горячий пресс на 10-15 минут!

Не забудьте между вулканизатором и резиной проложить лист бумаги, иначе сами понимаете, резина прилипнет к металлу намертво.

Обратите внимание: вулканизированные в домашних условиях шины, требуют балансировки, которую в условиях гаража осуществить гораздо сложнее.

Казалось бы, все просто, как дважды два, неправда ли? Однако, камнем преткновения перед любителями по мастерить становится вулканизатор. Хотя вот именно здесь и нужен творческий подход, дабы получить действительно эффективное устройство из подручных средств! Наверное, самым популярным «исходником» для вулканизатора является советский, еще металлический утюг. Но если хорошенько подумать, можно также задействовать и электроплиту или, например, обычный поршень из двигателя мотоцикла. Ниже взгляните ролик если хотите увидеть, как выглядит такое приспособление. А мне больше добавить не чего, всех благ и до новых встреч!

Но если хорошенько подумать, можно также задействовать и электроплиту или, например, обычный поршень из двигателя мотоцикла. Ниже взгляните ролик если хотите увидеть, как выглядит такое приспособление. А мне больше добавить не чего, всех благ и до новых встреч!

Как сделать простой вулканизатор своими руками

Если Вы прокололи шину, самый простой вариант – обратится в шиномонтаж. Однако есть много любителей все делать самому, да и не всегда шиномонтаж оказывается рядом. Иногда затраты, связанные с обращением в шиномонтаж (дорога, время, сама процедура), выливаются в солидную сумму, тем более если пользоваться этой услугой приходится часто. В общим, по различным причинам, для тех, кто желает устранять поломки дома, предлагаю несколько вариантов изготовления самодельного вулканизатора с минимальными затратами. С помощью самодельного вулканизатора, например сделанного из утюга, можно быстро и надежно отремонтировать авто, мото и велокамеры, надувные матрасы, грелки, различные пасики, надувные игрушки и т. д.

С помощью самодельного вулканизатора, например сделанного из утюга, можно быстро и надежно отремонтировать авто, мото и велокамеры, надувные матрасы, грелки, различные пасики, надувные игрушки и т. д.

Одним из самых распространенных вариантов самодельного вулканизатора является вариант с использованием старого утюга. Причиной тому – новые, более функциональные утюги, а старые (советские) утюги, в рабочем состоянии, (если у Вас не осталось) найти у соседа не составит труда. Вот Вам и бесплатная основная деталь вулканизатора.

Ниже приведены несколько конструкций. Какую выбрать – решать Вам, основная идея одинаковая, разница в том, как обеспечить струбцинное соединение в месте вулканизации резинового изделия.

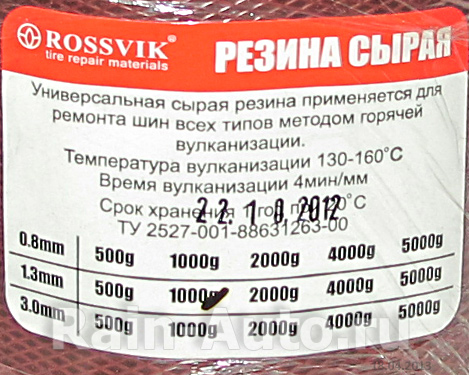

Сырая резина замачивается (на некоторое время) в бензине, размер – чуть менее размера латки. Место прокола обрабатывается шкуркой (размер – с запасом), протирается бензином. Вырезается латка из автокамерной резины, края округляются. Латка также обрабатывается шкуркой, потом бензином. Далее: сырая резина на дырку, на нее латку, зажимаем все в нашем вулканизаторе. Можно подложить кусок газеты, чтобы резина не прилипала к пластине вулканизатора. Дождаться, когда при попадании на вулканизатор воды она закипает (15-20 мин). Вулканизатор отключить, подождать немного, вулканизатор снять, дать остыть резине. Еще проверяют температуру с помощью сахарного песка: если его крупинки в контакте с горячим вулканизатором начинают плавиться и желтеть, значит, вулканизатор пора выключать. Если у Вас работает терморегулятор – установите его на 150 градусов. (примерно для глажки шелка). Терморегулятор можно отрегулировать опытным путем. Если появится запах жженой резины – это признак высокой температуры, если латка плохо слилась (ввулканизировалась) – признак недостаточной температуры или малого времени вулканизации. После одного- двух раз все становится ясным и вулканизацию можно ставить на поток 🙂

Далее: сырая резина на дырку, на нее латку, зажимаем все в нашем вулканизаторе. Можно подложить кусок газеты, чтобы резина не прилипала к пластине вулканизатора. Дождаться, когда при попадании на вулканизатор воды она закипает (15-20 мин). Вулканизатор отключить, подождать немного, вулканизатор снять, дать остыть резине. Еще проверяют температуру с помощью сахарного песка: если его крупинки в контакте с горячим вулканизатором начинают плавиться и желтеть, значит, вулканизатор пора выключать. Если у Вас работает терморегулятор – установите его на 150 градусов. (примерно для глажки шелка). Терморегулятор можно отрегулировать опытным путем. Если появится запах жженой резины – это признак высокой температуры, если латка плохо слилась (ввулканизировалась) – признак недостаточной температуры или малого времени вулканизации. После одного- двух раз все становится ясным и вулканизацию можно ставить на поток 🙂

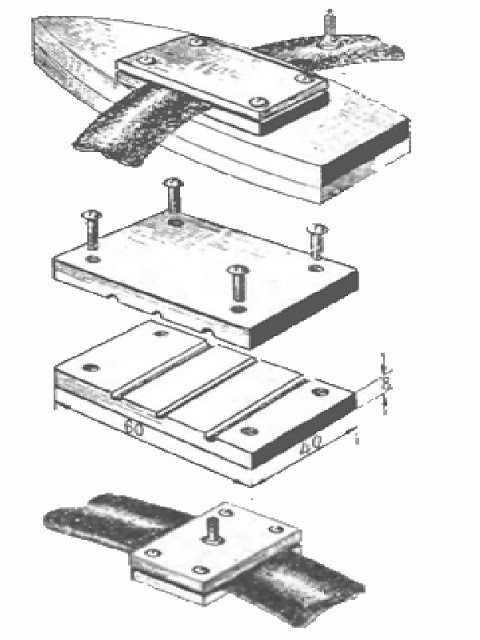

Для более специфических работ, потребуется несложная пресс-форма, которая делается из двух стальных пластин толщиной 6—8 мм и размером 40X60 мм. По углам просверливают четыре отверстия и нарезают резьбу М4 для стягивания половин винтами. Внутренние кромки пластин слегка стачиваются, чтобы края не врезались в резину. В случае сложной конфигурации ремонтируемых деталей пластинам придают соответствующую форму или делают дополнительные отверстия и канавки.

По углам просверливают четыре отверстия и нарезают резьбу М4 для стягивания половин винтами. Внутренние кромки пластин слегка стачиваются, чтобы края не врезались в резину. В случае сложной конфигурации ремонтируемых деталей пластинам придают соответствующую форму или делают дополнительные отверстия и канавки.

Перед началом работы тщательно зачищают обрабатываемое место (края паси-ков срезают под углом 45°) и обезжиривают легким бензином (Б-70). Затем на ремонтируемое место накладывают заплату нужного размера из сырой резины, вкладывают в пресс-форму и крепко стягивают винтами. Положив на разогретый утюг таким образом, чтобы вся плоскость нижней половины пресс-формы касалась нагревательной поверхности, дают выдержку 10—15 мин. Во время работы следят за тем, чтобы резина не касалась горячих частей утюга.

Канавки для склейки пасиков сверлят при стянутых половинах пресс-формы, причем диаметр сверла должен равняться диаметру пасика. Можно в одной пресс-форме просверлить несколько отверстий, под разные диаметры пасиков, однако расстояние между ними должно быть не меньше толщины заготовки. В противном случае прогрев места склейки будет неравномерным и качество вулканизации ухудшится.

В противном случае прогрев места склейки будет неравномерным и качество вулканизации ухудшится.

Зачистку мест склейки или обрезку концов пасика делают непосредственно перед работой, а сырую резину накладывают тонким слоем — так соединение будет прочнее.

Утюг-вулканизатор: 1 — скоба струбцины, 2 — бобышка, 3 — прижимной винт, 4 — прижимная пята, 5 — электрический утюг.

Вырежьте из пятимиллиметровой стали скобу (см. рисунок), приварите к ней сверху цилиндрическую бобышку, а по внутренней стороне — полосу металла шириной 50 мм. Сечение получившейся струбцины должно иметь Т-образную форму. По оси бобышки просверлите отверстие и нарежьте в нем резьбу под прижимной винт. Затем к нижней части Струбцины прикрепите на болтах корпус утюга — и вулканизатор практически готов.

Самый простой вариант вулканизации при помощи утюга – вообще без доработок.

На зачищенное место разрыва накладывают резину-сырец, потом бумагу и сверху все прижимают утюгом. На утюг кладется какой-нибудь груз. Вулканизация длится 10-15 минут, температура утюга 140-150 °С (терморегулятор в положении “шелк”). Так как точное значение температуры утюга неизвестно, надо следить, чтобы не было пережога резины. Запах горелой резины укажет на слишком сильный нагрев.

На утюг кладется какой-нибудь груз. Вулканизация длится 10-15 минут, температура утюга 140-150 °С (терморегулятор в положении “шелк”). Так как точное значение температуры утюга неизвестно, надо следить, чтобы не было пережога резины. Запах горелой резины укажет на слишком сильный нагрев.

Еще вариант

самодельного вулканизатора из из электроплитки и струбциныПо размерам (диаметру и высоте) керамического основания от бытовой электроплитки с открытой спиралью из железа толщиной 5 мм изготавливается сварной корпус нагревателя. К его стенкам приваривается четыре ножки из прутка и струбцина. В корпус вставляете керамический элемент со спиралью, на которую, для предотвращения ее контакта с металлом, надо положить прокладку из листового асбеста. Снизу электронагреватель с помощью двух болтов закрывается железной крышкой.

Основные детали самодельного вулканизатора:

1 – корпус; 2 – нижняя крышка; 3 – асбестовая прокладка; 4 – керамическое основание с нихромовой спиралью; 5 – электрошнур.

На верхнюю поверхность корпуса, у струбцины, крепится биметаллический терморегулятор от обічного утюга в сборе с сигнальной лампой и ее сопротивлением. Электрическая схема вулканизатора аналогична схеме утюга. Контролируя температуру поверхности плиты сделанного вулканизатора ртутным или другим термометром, регулятор настраивается так, чтобы он отключать нагревательный элемент при температуре около 140-150°С. При этом сигнальная лампочка гаснет, что указывает на отключение вулканизатора. Время нагрева зависит от мощности нагревательной спирали.

И последний вариант – походный, не требующий электроэнергии, может быть весьма кстати при неприятностях в пути. Это самодельный вулканизатор, сделанный при помощи поршня от двигателя мотоцикла или автомобиля, для применения которого необходимо всего лишь 40-50 грамм бензина.

Вулканизатор прост в изготовлении, включает всего несколько деталей:

1 – основание вулканизатора

2 – болты

3 – балка

4 – поршень

5 – саморезы

6 – гайки

7 – отверстия под саморезы

8 – отверстия под болты

Основание 1 выполнено из дерева, так как дерево не препятствует хорошему прогреву резины. В отверстия основания вставлены болты 2 и закреплены к основанию с помощью саморезов 5, от проворачивания в отверстии основания. . Болты выполнены из металлического стержня диаметром 12мм. С одного конца стержня приварена шайба, а с другого нарезана резьба М12. На оба болта со стороны резьбы одевается балка, которая с помощью гаек прижимает поршень вулканизатора к основанию.

В отверстия основания вставлены болты 2 и закреплены к основанию с помощью саморезов 5, от проворачивания в отверстии основания. . Болты выполнены из металлического стержня диаметром 12мм. С одного конца стержня приварена шайба, а с другого нарезана резьба М12. На оба болта со стороны резьбы одевается балка, которая с помощью гаек прижимает поршень вулканизатора к основанию.

Между основанием и поршнем помещают поврежденную камеру. Материалы и конструкция могут быть изменены – важен лишь сам принцип действия.

Для ремонта камеры надо найти повреждение, зачистить, и протереть чистым бензином. Затем установить на поврежденное место заплату из сырой резины и накрыть куском газеты, а сверху поставить поршень. Поршень прижимаем с помощью рейки гайками. Заливаем бензин в поршень и отпускаем в бензин маленький кусочек ветоши. Бензин поджигаем и после того когда бензин весь сгорел, даем время поршню полностью остыть. Только после этого снимаем поршень.

Ремонт поврежденной камеры закончен. Заплатка выглядит так, как после обычного вулканизатора – надежная и долговечная, не требует повторного ремонта.

Заплатка выглядит так, как после обычного вулканизатора – надежная и долговечная, не требует повторного ремонта.

Если Вас интересует – изготовление самодельной лебедки

Ремонтируйте сами и как говорится “ни гвоздя…”

Что такое вулканизированная резина? | Материал

В процессе производства резина часто обрабатывается с помощью тепла и серы для улучшения ее физических свойств. Процесс, известный как вулканизация, делает резину более прочной и эластичной. От шин и обуви до клавишных панелей и прокладок бесчисленное множество изделий изготавливается из вулканизированной резины. Чтобы узнать больше о вулканизированной резине и ее отличиях от традиционной резины, продолжайте читать.

Основы вулканизированной резины

Вулканизированный каучук — это любой тип каучука, затвердевший с использованием тепла и серы. Он производится в процессе отверждения, при котором эластомеры каучука затвердевают под воздействием тепла и серы. Воздействие тепла и серы создает в резине новые поперечные связи, что в конечном итоге делает резину более прочной и эластичной.

Он производится в процессе отверждения, при котором эластомеры каучука затвердевают под воздействием тепла и серы. Воздействие тепла и серы создает в резине новые поперечные связи, что в конечном итоге делает резину более прочной и эластичной.

Как производится вулканизированная резина

Вулканизированная резина производится с использованием многоэтапного процесса вулканизации. Прежде всего, резина погружается в ванну с серой и добавками. Хотя сера является основным ингредиентом, используемым для облегчения вулканизации, к ней добавляются и другие добавки. Ванна может содержать пигменты для цвета, а также ускоритель для ускорения процесса.

Затем резине придается желаемая форма. Вулканизированную резину нельзя легко формовать. Скорее, его прочные и эластичные свойства затрудняют формование. Поэтому каучук формуется после погружения в ванну с серой и добавками.

После формования резина нагревается в камере, похожей на печь. Хотя сама по себе сера может вулканизировать каучук, добавление тепла помогает ускорить процесс, а также дает лучшие результаты. Резину нагревают до температуры от 300 до 400 градусов по Фаренгейту, после чего ее вынимают из нагревательной камеры и дают остыть.

Резину нагревают до температуры от 300 до 400 градусов по Фаренгейту, после чего ее вынимают из нагревательной камеры и дают остыть.

Вулканизированная резина по сравнению с традиционной резиной

По сравнению с традиционной резиной вулканизированная резина значительно прочнее. Он способен выдерживать большее давление и стресс, что делает его предпочтительным для многих производственных компаний.

Вулканизированная резина также более эластична, чем традиционная резина. Многие считают, что сила коррелирует с эластичностью. Однако тот факт, что объект или материал прочный, не обязательно означает, что он не может быть эластичным. Вулканизированная резина одновременно прочная и эластичная. Обладая повышенной эластичностью, он может растягиваться в большей степени, не подвергаясь остаточной деформации.

Вулканизированная резина обычно лучше защищена от истирания, чем традиционная резина. Истирание состоит из повреждений из-за царапания. Вулканизированная резина прочнее и тверже, чем традиционная резина, поэтому она менее подвержена абразивному износу.

Нет тегов для этого поста.

Университет Акрона, Огайо

Вернуться к указателю планов уроков

Версия для печати

Классы: 9–12

Автор: Марк Роджерс

Источник: Этот материал основан на работе, поддержанной Национальным научным фондом в рамках гранта № EEC-1542358. вещества. Каучук, несмотря на наши общие предположения о том, как должны вести себя фазы вещества, при комнатной температуре является жидкостью (со временем он будет течь). Из-за наличия сильных межмолекулярных сил (взаимодействия Ван-дер-Ваальса) каучук чрезвычайно вязкий и кажется твердым. Если каучук будет использоваться в коммерческих целях (например, при производстве шин), жидкие свойства воды проявятся со временем и при колебаниях температуры во время движения. Решение этой проблемы было найдено Чарльзом Гудиером. Путем экспериментов компания Goodyear обнаружила, что добавление серы к нагретому образцу каучука изменяет свойства каучука, превращая каучук в жесткое твердое вещество, которое со временем не течет. Сегодня мы понимаем, что компания Goodyear открыла вулканизацию — процесс ковалентного связывания полимерных цепей друг с другом. Вулканизированная (или «сшитая») резина не растекается со временем, а содержит полимерные цепи, которые «запираются» на месте и, как следствие, используются для производства шин, которые должны выдерживать высокие температуры и разрушаться с течением времени. без деформации. Вулканизация каучука произвела революцию в производстве шин и, с более поздним добавлением нанонаполнителей, таких как сажа, привела к созданию надежных шин, выдерживающих суровые условия, в которых мы ожидаем, что шины выживут.

Сегодня мы понимаем, что компания Goodyear открыла вулканизацию — процесс ковалентного связывания полимерных цепей друг с другом. Вулканизированная (или «сшитая») резина не растекается со временем, а содержит полимерные цепи, которые «запираются» на месте и, как следствие, используются для производства шин, которые должны выдерживать высокие температуры и разрушаться с течением времени. без деформации. Вулканизация каучука произвела революцию в производстве шин и, с более поздним добавлением нанонаполнителей, таких как сажа, привела к созданию надежных шин, выдерживающих суровые условия, в которых мы ожидаем, что шины выживут.

Этот урок знакомит с концепцией сшивания каучука и с тем, как сшивание влияет на свойства образца каучука. Сам урок можно пройти за 2 дня. Первый день следует посвятить знакомству с полимерами и их свойствами/применением. Второй день следует посвятить исследованию сшивания, демонстрации буры/клея и началу испытаний на набухание. Сам тест на отек займет от 10 до 14 дней (в спокойном состоянии). Этот урок отлично подходит для начала непосредственно перед каникулами, чтобы дать время на выполнение теста, пока студенты не посещают занятия ежедневно.

Этот урок отлично подходит для начала непосредственно перед каникулами, чтобы дать время на выполнение теста, пока студенты не посещают занятия ежедневно.

Цели

Что учащиеся должны знать в результате этого урока?

- Учащиеся должны понимать реальные последствия межмолекулярных сил и то, как они влияют на наблюдаемые свойства полимеров, таких как каучук

- Учащиеся должны понимать, что структура мономера будет определять свойства полимера

- Учащиеся должны понимать, как можно манипулировать полимерами (как в лабораторных условиях, так и в промышленных масштабах) для удовлетворения конкретных потребностей

- Учащиеся должны понимать вулканизацию (сшивание полимеров) и какие молекулярные изменения происходят во время этого процесса

- Учащиеся должны понимать влияние поперечных связей в образце полимера и то, как они влияют на наблюдаемые свойства образца

- Учащиеся должны понимать, как исследователь может определить степень сшивки между полимерными цепями

- Учащиеся должны уметь предсказывать, какие изменения произойдут в наблюдаемых свойствах образца каучука, и даже способы экспериментальной проверки этих изменений

- Учащиеся должны уметь разрабатывать методы тестирования образцов каучука, чтобы определить, является ли образец каучука сшитым

- Учащиеся должны быть в состоянии объяснить различия в наблюдаемых свойствах образцов сшитого и несшитого каучука и приписать поведение образцов полимера молекулярным изменениям

Материалы

Для исследования:

- Пластиковые стаканчики (1 на группу)

- Пластиковые ложки (1 на группу)

- Школьный клей (примерно 50 мл на группу)

- Раствор буры (20-25 мл на группу) – инструкции по приготовлению приведены в нижней части

Для доработки:

- Формовочная масса Holden’s Latex HX-80 (1 кварта) https://holdenslatex.

- Резиновый клей

- Противень, тарелка, блюдо, алюминиевая фольга или любая другая поверхность, позволяющая образцам резины отвердеть

- Ножницы

- Весы

- Химические стаканы или любые небольшие стеклянные контейнеры с крышкой или достаточно маленькие, чтобы их можно было накрыть, например сосуды для хроматографии (2 на группу)

- Минеральное масло (достаточное количество для каждой группы, чтобы полностью погрузить оба образца резины в свои контейнеры)

- Электрогрелка (дополнительно)

Процедуры

Engagement

Этот урок принесет наибольшую пользу учащимся, если он будет проведен после краткого ознакомления учащихся с полимерами и их значением в природе и в коммерческом отношении, с акцентом на физические свойства и роль межмолекулярных сил (ван дер Вааль взаимодействия).

Чтобы представить каучук, видео ниже является отличным базовым введением: https://www. youtube.com/watch?v=rHhD6YhsGk0

youtube.com/watch?v=rHhD6YhsGk0

Натуральный каучук представляет собой (чрезвычайно) вязкую жидкость, и часто предполагается, что он твердый. . Твердоподобные свойства каучука являются результатом привлекательных ван-дер-ваальсовых взаимодействий, которые увеличиваются во всех молекулярных соединениях по мере увеличения молекулярной массы/размера молекул (так в случае полимеров, которые представляют собой большие молекулы с высокой молярной массой). масса, они играют большую роль в наблюдаемых свойствах каучука, таких как высокая вязкость).

Исследование

После того, как учащиеся получат (отчасти) хорошее представление об наблюдаемых свойствах натурального и синтетического каучука, можно использовать классическую демонстрацию, чтобы проиллюстрировать, как можно манипулировать полимерами. Школьный клей, представляющий собой раствор поливинилацетата (ПВА), может быть сшит ионом бората BO32- (содержащимся в стиральном порошке Borax). При смешивании клея с раствором, содержащим борат-ион, ПВС «коагулирует» в массу с явно другими свойствами.

Учащихся следует разбить на группы по 2-3 человека, и каждой группе следует дать пластиковый стаканчик, пластиковую ложку, примерно 50 мл школьного клея и примерно 20 мл приготовленного раствора буры (приготовленного путем смешивания примерно 1 г стирального порошка Twenty Mule Team Borax примерно на 25 мл воды). Учащиеся должны добавить клей в пустой пластиковый стаканчик и размешать клей пластиковой ложкой, наблюдая за свойствами клея. Затем учащиеся должны добавить около 20 мл приготовленного раствора буры и перемешать, наблюдая за любыми изменениями свойств клея. Если вы не возражаете против небольшого беспорядка, позволить ученикам манипулировать массой, которая образуется руками, совершенно безопасно и доставляет удовольствие ученикам.

Объяснение

После предоставления учащимся возможности манипулировать своим недавно сшитым полимером, учащимся нужно дать время, чтобы предположить, что могло произойти с добавлением раствора буры. В качестве объяснения можно ввести понятие перекрестных связей.

В качестве объяснения можно ввести понятие перекрестных связей.

Сшивание полимеров является важным производственным процессом и прекрасным примером того, как можно манипулировать этими макромолекулами для удовлетворения коммерческих потребностей, например, при производстве шин. Помимо наблюдаемых различий в свойствах, ученых-полимерщиков также интересует, как определить степень образовавшейся поперечной связи (плотность поперечной связи).

Проработка

Существует несколько способов проверки наличия поперечных связей с использованием дорогостоящего и недоступного оборудования, но самый простой способ определить не только наличие поперечных связей, но и плотность этих поперечных связей, это процесс, называемый тестом на набухание. Образцы сшитого каучука погружают в органический растворитель на определенное время (определяемое типом каучука в образце).

ТОЛЬКО ДЛЯ УЧИТЕЛЯ – [Сравниваются массы образца каучука до и после погружения в растворитель, и, если образец каучука имеет значительную поперечную связь (как в отвержденном латексе Holden HX-80), масса должна увеличиться, за счет поглощения растворителя и структурной «целостности» образца.

Органические растворители, обычно используемые в лабораторных условиях (гексан, толуол, хлороформ и т. д.), небезопасны для школьных условий, но минеральное масло является подходящим, хотя и менее оптимальным растворителем для этого теста на набухание. Важно напомнить учащимся, почему в качестве растворителя будет использоваться минеральное масло, а не только вода (полимеры, как правило, неполярны, поэтому для взаимодействия с образцами каучука потребуется неполярный растворитель).

Преподаватель должен ввести испытания на набухание и сообщить учащимся, что это отличный способ для ученых определить, был ли образец каучука сшитым. Их также следует проинформировать о том, что латекс Holden’s содержит сшивающие агенты, а резиновый клей — нет. Чтобы повысить уровень критического мышления и применения концепции, учащимся не следует говорить, каких результатов ожидать, а разрешать предсказывать результаты, а затем самим выдвигать гипотезы об объяснении своих результатов.

Подготовка:

Латекс Holden HX-80 и каучуковый клей содержат полимер полиизопрен. Латекс Holden содержит необходимые сшивающие агенты при покупке, но сначала ему нужно дать вылечиться и вулканизироваться. Для этого слой латекса можно налить на любую поверхность (противень, тарелку, лист алюминиевой фольги и т. д.). Равномерно распределите латекс, чтобы получить (относительно) постоянную толщину. Латексу следует дать постоять при комнатной температуре в течение 5-7 дней для отверждения. (Чтобы отвердить за более короткое время, латекс можно нагревать в духовке при температуре 110°F в течение 4 часов или помещать в кипящую воду на 2 часа.)

Резиновый клей можно высушить аналогичным образом, однако рекомендуется наливать слой резинового клея на лист алюминиевой фольги, так как удалить весь образец после высыхания может быть немного сложно.

Методика эксперимента:

Группы из 2-3 учащихся должны получить примерно по 1 г образца каучука обоих типов. Образцы могут быть предоставлены учителем или получены учащимися путем вырезания одного куска из большего образца с помощью ножниц. Не обязательно, чтобы образцы были точно 1 г, но учащиеся должны записать точную массу своего образца перед началом теста. Учащиеся должны делать и записывать наблюдения за образцами и отмечать любые сходства или различия между каждым типом каучука.

Образцы могут быть предоставлены учителем или получены учащимися путем вырезания одного куска из большего образца с помощью ножниц. Не обязательно, чтобы образцы были точно 1 г, но учащиеся должны записать точную массу своего образца перед началом теста. Учащиеся должны делать и записывать наблюдения за образцами и отмечать любые сходства или различия между каждым типом каучука.

После регистрации массы обоих образцов и проведения наблюдений образцы следует поместить в отдельные чистые стеклянные контейнеры, которые можно закрыть. Емкости должны вмещать не менее 60 мл жидкости. Затем в каждый контейнер следует наливать минеральное масло до тех пор, пока образцы каучука не будут полностью погружены в воду и сверху не будет 10-15 мл дополнительного масла. Затем контейнеры следует накрыть крышкой, алюминиевой фольгой или чем-либо еще, что предотвратит загрязнение образцов.

Контейнеры должны быть маркированы типом присутствующей резины, начальной массой каждого образца, датой начала теста и именами учащихся, которым принадлежит каждый образец. Затем их следует убрать с дороги и оставить в покое на 10-14 дней. Для сравнения, группа может использовать грелку для нагрева растворителя во время набухания, следя за образцами, чтобы они не нагревались.

Затем их следует убрать с дороги и оставить в покое на 10-14 дней. Для сравнения, группа может использовать грелку для нагрева растворителя во время набухания, следя за образцами, чтобы они не нагревались.

Через 10-14 дней образцы взаимодействовали с минеральным масляным растворителем. Образцы должны быть удалены из растворителя, и любые наблюдаемые изменения должны быть зарегистрированы. Образцы должны быть высушены от остатков масла бумажным полотенцем и помещены на весы для регистрации новой массы. Латекс должно быть довольно легко удалить с помощью щипцов, однако каучуковый клей претерпит значительные изменения, и его будет труднее удалить, так как он либо полностью растворился, либо находится в процессе растворения.

Учащиеся должны отметить произошедшие изменения и получить возможность обсудить в своих группах или в классе, почему произошли эти изменения. Хотя само название теста могло быть намеком на то, чего ожидать, учащимся может потребоваться исследование, чтобы прийти к фактическому ответу. Масса сшитого латекса увеличилась за счет того, что образец абсорбировал растворитель, близкий по полярности. Наличие поперечных связей позволяло образцу сохранять свою структуру без растворения. Однако каучуковый клей растворялся в растворителе из-за отсутствия каких-либо поперечных связей, удерживающих молекулы каучука вместе.

Масса сшитого латекса увеличилась за счет того, что образец абсорбировал растворитель, близкий по полярности. Наличие поперечных связей позволяло образцу сохранять свою структуру без растворения. Однако каучуковый клей растворялся в растворителе из-за отсутствия каких-либо поперечных связей, удерживающих молекулы каучука вместе.

Предпосылки

Перед началом урока по сшивке учащиеся должны иметь базовые знания о полимерах. Это может быть достигнуто с помощью лекции, обсуждения в классе или множества видеороликов, доступных в Интернете.

Учащиеся также должны иметь представление о межмолекулярных силах, таких как ван-дер-ваальсово взаимодействие, о том, что вызывает усиление этого притяжения, и о различиях в свойствах, которые можно ожидать между веществами с сильными силами притяжения (резина и т. д.) и слабыми силами притяжения. (метан, пропан и др.).

Передовая практика преподавания

- Опрос

- Обучение для концептуального изменения

- Научная грамотность

- Практика/Размышление об обучении

- Подходы для запросов

- Несоответствующие события

- Цикл обучения

Согласование со стандартами

Стандарты NGSS:

- HS-PS2-6: передача научной и технической информации о том, почему структура на молекулярном уровне важна для функционирования разработанных материалов.

- HS-PS1-3: Спланируйте и проведите расследование, чтобы собрать доказательства для сравнения структуры веществ в объемном масштабе, чтобы сделать вывод о силе сил между частицами.

- HS-PS1-2: Составьте и пересмотрите объяснение результата простой химической реакции, основанное на знании химических свойств.

Стандарты штата Огайо:

- Фазы материи

- Внутримолекулярное химическое связывание

- Межмолекулярная химическая связь

Знание содержания

- Полимеры

- Межмолекулярные силы (взаимодействия Ван-дер-Ваальса)

- Ковалентная связь и межмолекулярные силы

- Термореактивные полимеры и термопластичные полимеры

- Отек

- Полярность

Безопасность

- СИЗ (очки)

- Не подходит для учащихся с аллергией на латекс

Области применения

- Производство резиновых шин

- Товары для дома (уплотнение)

Оценка

Учащиеся должны оцениваться как неформально (во время обсуждения в классе), так и формально.