Токарь – профессия или идея для бизнеса

Если вы окончили профессиональное училище, побывали на практике на соответствующем предприятии, сдали все экзамены и получили диплом токаря, то вам стоит задуматься над тем, как быть дальше. Сегодня, несмотря на то, что на эту профессию учиться очень мало представителей молодого поколения, она пользуется большим спросом.

Как использовать полученные знания и навыки?

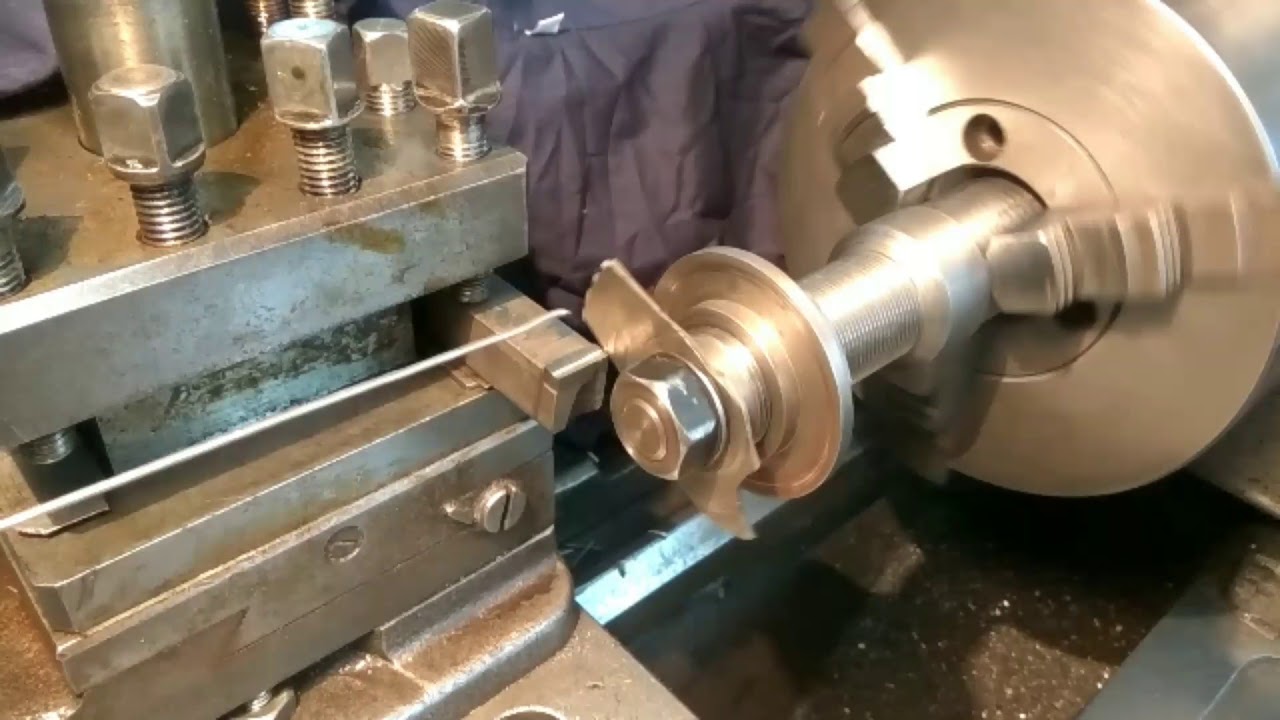

Суть работы токарем заключается в обработке деталей на токарных станках. В процессе работы станка детали находятся в круговом вращении. Такая профессия считается очень древней. Согласно историческим сведеньям, первый токарный станок был создан за несколько столетий до нашей эры. Станки с электроприводом, которые стали основой для современных аналогов, таких как токарные станки по металлу JET, появились всего в ХІХ веке.

Сегодня профессия токаря не пользуется большой популярностью среди представителей молодого поколения. В связи с этим, опытный токарь с образованием ценится на вес золота.

Имея такой запас знаний, его можно использовать с выгодой для себя. Самый простой способ – это пойти работать на какое-то предприятие и получать стабильную ежемесячную зарплату. В интернете и печатных изданиях можно найти большой выбор таких вакансий, что значительно упрощает поиск работы. Конечно, есть и другие варианты, которые могут принести довольно большой доход.

Токарный цех

Открытие токарного цеха является неплохой идеей для бизнеса, а главное прибыльной. Учитывая большой спрос на такую профессию, как токарь, есть смысл задуматься над созданием своего токарного цеха, пускай и небольшого. Создание такого предприятие довольно простое дело. Сложность может возникнуть только в финансовом плане, так как токарные станки по металлу JET стоят немало, что объясняется их высокой продуктивность и качеством.

Прежде всего, нужно оформить свое предприятие и найти помещение под цех. Если вы собираетесь создать небольшое предприятие, которое будет иметь один или пару станков, то можно остановить свой выбор на складе или даже гараже. Для того чтобы обеспечить производство, необходимо иметь место для хранения сырья и готовой продукции, а также место, где будут стоять токарные станки.

Если говорить о заказах, то здесь стоит подать объявление в печатные издания, в котором указать об изготовлении деталей на токарных станках. Также можно самостоятельно выйти на потребителей, которые нуждаются в продукции токарного цеха. При правильном подходе можно создать большую клиентскую базу и обеспечить себя работой на длительный срок.

По материалам: http://iframewidth=560height=315src=//www.youtube.com/embed/7ACvKP4TOPMframeborder=0allowfullscreen/iframe

Что можно делать токарных станках.

Как собрать токарный станок по металлу своими руками. Техника безопасности при работе с самодельным токарным станком и правильный уход

Как собрать токарный станок по металлу своими руками. Техника безопасности при работе с самодельным токарным станком и правильный уходТокарные станки уже много десятков лет действуют, как самый надежный способ обработать и художественно украсить любую самоделку из дерева или металла. Обработка на электрооборудовании придаёт изделию изящный и полностью законченный вид. Поделки должны иметь гладкую поверхность и плавные фигурные переходы.

Поделки, изготавливаемые на токарных станках по дереву

Для изготовления деревянных самоделок своими руками, используются мягкие породы деревьев, такие как:

- клен;

- ольха:

- липа;

- сосна;

- орех.

Изделия, требуемые твердых пород, выполняются преимущественно из дуба или березы. Для красоты и живописности на поделки можно наносить разные элементы декора, тонировку или краску.

Чтобы изготовлять поделки своими руками, необязательно быть токарем или столяром по специальности и уметь делать профессиональные чертежи. Имея в распоряжении токарный станок, можно многому научиться в домашних условиях.

Имея в распоряжении токарный станок, можно многому научиться в домашних условиях.

Точение деревянных изделий

Большинство поделок требуют для себя обработку методом точения. Чтобы выполнить поделку на токарном станке в форме вазы, тарелки или бокала – предметов, имеющих поперечную форму круга, заготовку необходимо закрепить в специальном патроне станка. Для крепления длинных деталей, применяется трезубец, который поджимает их центром задней бабки.

Перемещая стамеску вдоль оси вращения, деталь будет затачиваться. Такой вид точения называется продольным. Если самоделка небольшая, ее можно закрепить шурупами к планшайбе, или плоскому диску.

Сначала на заготовку нужно нанести разметку под шурупы, а затем просверлить несквозное отверстие, по глубине равное ввинчиваемой длине шурупа. Также можно проколоть отверстие шилом. Чтобы определить местоположение шурупов, заготовку нужно приложить к планочной шайбе и через отверстия, которые находятся по обратной стороне, очертить места под шурупы.

Обрабатывая плоскую деталь на планшайбе, необходимо подготовить стамеску и путем ее перпендикулярного перемещения, обтачивать заготовку лобовым, или торцовым способом.

Режущая часть токарных станков, называемая лезвием, имеет клиновидную форму. Передняя и задняя поверхности образуют на пересечении режущую кромку. Точение деревянных изделий может подразумевать отрезку части заготовки, разметку центров вращения, осмотр состояния заготовки и придание ей нужной цилиндрической формы.

Используя все возможности, предоставляемые токарным станком, можно своими руками добиться идеальной бочкообразной формы нужного изделия. Без точения не обойтись изготавливая ручки и ножки мебели.

Изготовление деревянной шкатулки

- Прежде всего, заготовку необходимо округлить и снять с нее грани. Сначала можете использовать полукруглый резец, потом более гладкий резец-косяк, которым наносятся углубления, своего рода декоративные канавки.

- Потом срезаются обе стороны этих углублений, что создает на шкатулке выпуклости.

- Затем закругляем получившиеся грани.

- Теперь можно перейти к созданию внутренней полости. На торец заготовки переставляем опорную планку и приступаем к углублению от центра к краю прямым узким резцом.

- Затем нужно плавно расширить полость до самого дна. Для этого используем острие треугольного резца.

- Широким резцом выравниваем дно, придаем ему нужную толщину и делаем паз под крышку.

- Переходим к шлифовке. Наждачной бумагой зачищаем дно и стенки.

- Когда все готово, отделяем ножовкой деталь от станка.

Крышка шкатулки должна иметь куполообразную форму, размером, совпадающим с габаритами самой шкатулки. Для этого нам понадобится полукруглый резец.

Металлические поделки

Из металла можно сделать достаточно много разных замысловатых поделок, в том числе элементов украшений. Перед тем как приступить к работе, можно нанести чертежи на бумагу. Один из интересных элементов декора – фигурка «Два человека играют в шашки».

Берем два гвоздя, длиной не более 5 см, несколько маленьких гвоздей и четыре гайки. Плоскогубцами загибаем гвозди, повторяя контур сидящих людей. Две гайки – это «стулья», на которых будут сидеть человечки, остальные две – игровой стол, на котором должны быть размещены миниатюрные шашки. Доску можно изготовить из небольшого куска картона, а для шашек подойдут откусанные шляпки гвоздей. Для закрепления всех этих фигур используйте спецклей или точечную сварку.

Владея токарным станком, мастер с богатой фантазией всегда сможет своими руками украсить быт и сделать достойный подарок своим близким, в виде элегантной самоделки.

Видео инструкция изготовления на токарном станке по металлу поделки «Додекаэдры в шаре»

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Как зарабатывать на настольных токарных станках и что можно производить на них!хреновая затея. дох…. так не зароботаешь

Как зарабатывать на настольных токарных станках и что можно производить на них! Надо начинать с другого. Смотрите, что у вас востребовано в округе. Можно ли наладить сбыт. Изучаете технологию досконально, если не профессионал. И тогда пробуете. Знаю рядом только одну кучку мастеровых, более менее успешную. Это отливка из медных сплавов для церковных нужд. Все остальное далеко от металла. Возят мясо на Москву… Возят окна пластиковые. Но это опять временное явление.. И т.д. Как зарабатывать на настольных токарных станках и что можно производить на них!

Смотрите, что у вас востребовано в округе. Можно ли наладить сбыт. Изучаете технологию досконально, если не профессионал. И тогда пробуете. Знаю рядом только одну кучку мастеровых, более менее успешную. Это отливка из медных сплавов для церковных нужд. Все остальное далеко от металла. Возят мясо на Москву… Возят окна пластиковые. Но это опять временное явление.. И т.д. Как зарабатывать на настольных токарных станках и что можно производить на них!

Заработать конечно можно,но немного только для души.Я точил рыболовное снаряжение,поплавки катушки и.т.п.Рыболовные магазины возьмут с радостью ВАШ товар,самоделки всегда востребованы,в некоторых городах и рынков-то нет,только за копейки,Прибавте к этому стоимость материала.Так что на большой зароботок нерасчитывайте,но сбыт если вещь сделана качественно постоянный.Да много чего можно придумать,если есть халявный материал.

Как зарабатывать на настольных токарных станках и что можно производить на них! ИМХО. Тут надо делать что-то сильно эксклюзивное/уникальное. Не в плане точности, понятно… а, так сказать, художественной ценности. И еще вопрос к ТС. А что значит заработать? Какие суммы подразумеваются? Вслух можете не отвечать, дело личное… но для себя подсчитайте. Сколько надо сделать и по какой цене, скажем в месяц.

Не в плане точности, понятно… а, так сказать, художественной ценности. И еще вопрос к ТС. А что значит заработать? Какие суммы подразумеваются? Вслух можете не отвечать, дело личное… но для себя подсчитайте. Сколько надо сделать и по какой цене, скажем в месяц.

ЗЫ. Еще одно ИМХО – не получится

Как зарабатывать на настольных токарных станках и что можно производить на них!

ТС за кросспостинг отдыхает две недели. Как зарабатывать на настольных токарных станках и что можно производить на них!

Просмотр сообщенияДмитрий43 (12 January 2014 – 13:00) писал: И еще вопрос к ТС ТС за кросспостинг отдыхает две недели. Жаль… Ну тогда пусть будет просто совет Как зарабатывать на настольных токарных станках и что можно производить на них!

Доброе утро всем. Извините а тема совсем другая. Я спросил, а ответа от Вас не получил. Задаю еще раз Вопрос: 1) Можно ли производить что-то для заработка на настольных токарных станках, та ТВ-4, ТВ-6, ТВ-7, ТВ-16. а также настольных фрезерных 2) Если можно изготавливать то прошу советы, идеи. 3) Или ето не для заработка и на нем не заработаешь. Если вы об этом спрашиваете на форуме, то наверняка нельзя Можно создать мастерскую и брать заказы, но мелкими станками наверное не отделаешься чтобы серьёзно зарабатывать. И квалификация нужна. А так, действительно, в качестве подработки можно что-то делать на заказ, но как основной источник дохода не эффективно. Да и тут квалификация нужна и тусовка среди тех, кому ваша работа интересна (что-то для моделистов, авто/мото запчасти для реставраторов, всякие штуки для исторической реконструкции, какие-то приспособы для ювелиров, художников, не знаю что ещё). Делать серийно какие-то простые детали сотнями на таких станках скорее всего невыгодно, да и не очень удобно. Можно придумать какой-то свой уникальный продукт и его выпускать. Имеется в виду устройство или приспособление для чего-то, а не одна деталь. Но это уже не каждый могёт. Если хотите просто, лучше уж тогда ключи делать на спец станке. Они всегда нужны. Как зарабатывать на настольных токарных станках и что можно производить на них! Когда-то давно делали партию втулочек для швейной промышленности,вполне можно на маленьком станке осилить.

3) Или ето не для заработка и на нем не заработаешь. Если вы об этом спрашиваете на форуме, то наверняка нельзя Можно создать мастерскую и брать заказы, но мелкими станками наверное не отделаешься чтобы серьёзно зарабатывать. И квалификация нужна. А так, действительно, в качестве подработки можно что-то делать на заказ, но как основной источник дохода не эффективно. Да и тут квалификация нужна и тусовка среди тех, кому ваша работа интересна (что-то для моделистов, авто/мото запчасти для реставраторов, всякие штуки для исторической реконструкции, какие-то приспособы для ювелиров, художников, не знаю что ещё). Делать серийно какие-то простые детали сотнями на таких станках скорее всего невыгодно, да и не очень удобно. Можно придумать какой-то свой уникальный продукт и его выпускать. Имеется в виду устройство или приспособление для чего-то, а не одна деталь. Но это уже не каждый могёт. Если хотите просто, лучше уж тогда ключи делать на спец станке. Они всегда нужны. Как зарабатывать на настольных токарных станках и что можно производить на них! Когда-то давно делали партию втулочек для швейной промышленности,вполне можно на маленьком станке осилить.

Приятель делал латунные гаечки вроде-бы для мебели

Наверное давно было. Сейчас мебельной фурнитуры полно и за копейки. Да и мебельщики другие стали Как зарабатывать на настольных токарных станках и что можно производить на них!

Токарный даже небольшой очень нужен.Ставите в гараж открываете пошире ворота (чтобы все видели как вы работаете и на чём) и начинаете точить для себя любимого все что угодно.Ручки к напильникам – красивые, навесы на калитки,контактные кольца медные на генераторы автомобильные,протачиваете коллекторы дрелей, болгарок,коллекторы стартеров и т.д. Через пол года появится стабильная клиентура и люди сами начнут подсказывать что можно делать на вашем оборудовании. Начнёте обрастать инструментом и станками.Кто хочет тот ищет возможности использовать имеющиеся у него знания и умения,а кто не хочет ищет причины отказаться.У наших людей ооочень много проблем,будете полезным не пропадёте.

Начнёте обрастать инструментом и станками.Кто хочет тот ищет возможности использовать имеющиеся у него знания и умения,а кто не хочет ищет причины отказаться.У наших людей ооочень много проблем,будете полезным не пропадёте.

Как зарабатывать на настольных токарных станках и что можно производить на них! Хватит уже превращать чипмейкер в филиал ганзы. Пусть здесь живут технологии и конструкции, а срачи относительно законности оставим там. Если боитесь делать пули, то можете делать пулелейки. Высечки для пыжей. Матрицы для закрутки. Прогонные кольца. Если есть доступ к термичке и шлифовке, то калибры для владельцев нарезняка. Много чего можно предложить моделистам. Но тут сильно желательно вариться в их среде. Как зарабатывать на настольных токарных станках и что можно производить на них!

Как говорил один мой знакомый,на отдельных деталях не заработаешь.Нужно производить хотя-бы какой-то готовый узел.

Как зарабатывать на настольных токарных станках и что можно производить на них! Как зарабатывать на настольных токарных станках и что можно производить на них!

Доброе утро всем. Извините а тема совсем другая. Я спросил, а ответа от Вас не получил. Задаю еще раз Вопрос: 1) Можно ли производить что-то для заработка на настольных токарных станках, та ТВ-4, ТВ-6, ТВ-7, ТВ-16. а также настольных фрезерных 2) Если можно изготавливать то прошу советы, идеи. 3) Или ето не для заработка и на нем не заработаешь. Такое можно делать.http://cazac.ucoz.co…t_stirling/0-14 А такое сделаешь,это уже хорошие бабки.http://cazac.ucoz.co…ex/delavan/0-13 Как зарабатывать на настольных токарных станках и что можно производить на них! Готовых изделий к сожелению не осталось.Зато друзьям раздарил немало,все довольны.Это то что забросил. Как написал ранее можно что душе угодно,главное чтобы ВАС это изготовление удовлетворяло. Как зарабатывать на настольных токарных станках и что можно производить на них!

Извините а тема совсем другая. Я спросил, а ответа от Вас не получил. Задаю еще раз Вопрос: 1) Можно ли производить что-то для заработка на настольных токарных станках, та ТВ-4, ТВ-6, ТВ-7, ТВ-16. а также настольных фрезерных 2) Если можно изготавливать то прошу советы, идеи. 3) Или ето не для заработка и на нем не заработаешь. Такое можно делать.http://cazac.ucoz.co…t_stirling/0-14 А такое сделаешь,это уже хорошие бабки.http://cazac.ucoz.co…ex/delavan/0-13 Как зарабатывать на настольных токарных станках и что можно производить на них! Готовых изделий к сожелению не осталось.Зато друзьям раздарил немало,все довольны.Это то что забросил. Как написал ранее можно что душе угодно,главное чтобы ВАС это изготовление удовлетворяло. Как зарабатывать на настольных токарных станках и что можно производить на них!

можно что душе угодно,главное чтобы ВАС это изготовление удовлетворяло.

Это если хобби. Тема была о заработке, а значит важнее чтобы это ПОКУПАЛИ. Как зарабатывать на настольных токарных станках и что можно производить на них!

Если изготовление не приносит радости,то и зароботка небудет.

Как зарабатывать на настольных токарных станках и что можно производить на них!

Нужно самому делать что-то (готовое изделие) к чему нужны мелкие точеные детали

Как зарабатывать на настольных токарных станках и что можно производить на них!

Уважаемый, а что это было? Как зарабатывать на настольных токарных станках и что можно производить на них!

Ставите в гараж открываете пошире ворота (чтобы все видели как вы работаете и на чём)

У нас периодически ходят вдоль гаражей и смотрят, чем вы занимаетесь. Думаю, так же и везде. Сможете изначально отдать энную сумму, а потом перекрыть ее и войти в плюс?

www.chipmaker.ru

Токарный станок по металлу своими руками

Благодаря токарным станкам по металлу человек получает возможность изготовить некоторые детали самостоятельно. Не всегда есть возможность купить деталь для автомобиля или спецтехники.

И чаще всего не потому что денег не хватает, просто если речь идет о старой советской спецтехнике или продукции автопрома, многие модели уже не выпускаются. Но тем не менее, это не лишает пользователя возможности ими пользоваться. Токарные станки по металлу своими руками дают возможность в домашних условиях делать все что вам нужно.

Но тем не менее, это не лишает пользователя возможности ими пользоваться. Токарные станки по металлу своими руками дают возможность в домашних условиях делать все что вам нужно.

Зачем покупать токарный станок по металлу, если его можно сделать самостоятельно. Это не так сложно, а все что вам потребуется – наличие чертежей, немного терпения и старая электротехника. Давайте рассмотрим, как сделать такое оборудование самому.

Основное предназначение токарного станка

ТВ 16 токарно-винторезный

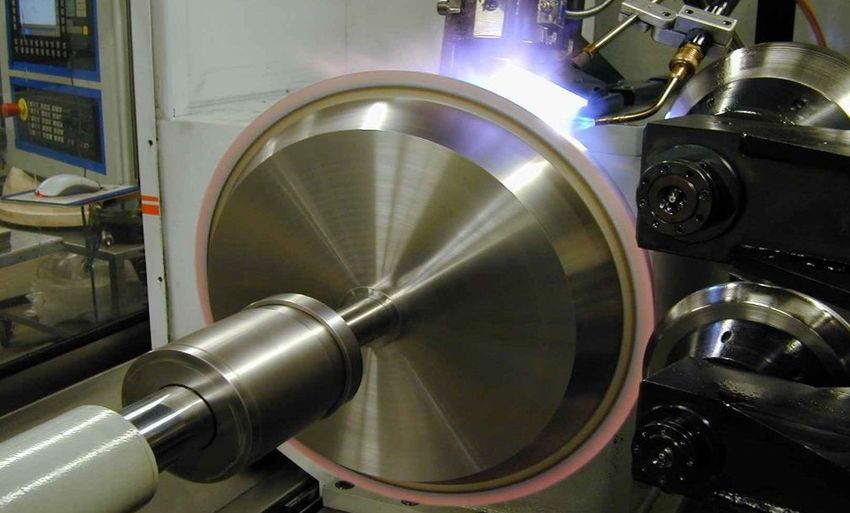

В принципе работы любого токарного станка лежит обработка детали при ее вращении. Таким образом резак вставленный в плоскость вращения, при контакте с заготовкой будет удалять лишние элементы. Такое оборудование поддается автоматизации, благодаря чему оператор получает возможность для следующего:

- Выполнять продольное точение цилиндрической заготовки с гладкой или ступенчатой поверхностью;

- Обрабатывать уступы или канавки в будущей детали;

- Выполнять проточку наружных или внутренних поверхностей конической формы;

- Осуществлять нарезку резьбы, как внутренней, так и наружной при помощи резца или сверла;

- Делать развертку или зенкерование отверстий металлической заготовки;

- Отрезать лишние части или прорезать канавки;

- Выполнить накатку рифлёной поверхности заготовки.

Главным назначением в применении токарного станка по металлу является обработка валов, втулок или дисков. Таким образом человек получает возможность из заготовки сделать ось, маховик, звездочки, различные вкладыши, прочее. Также на универсальном токарном станке можно выполнять обработку корпусных деталей.

Есть определенная классификация токарного оборудования. Они делятся следующим образом

- По токарному признаку. Существует целых 9 подгрупп, при делении оборудования таким образом.

- Размерному ряду. Классификация выполняется в зависимости от диаметра заготовки, которую вы будете обрабатывать.

- Уровню специализации. В зависимости от профиля выполняемых работ и возможностей оборудования.

- Классу точности станка.

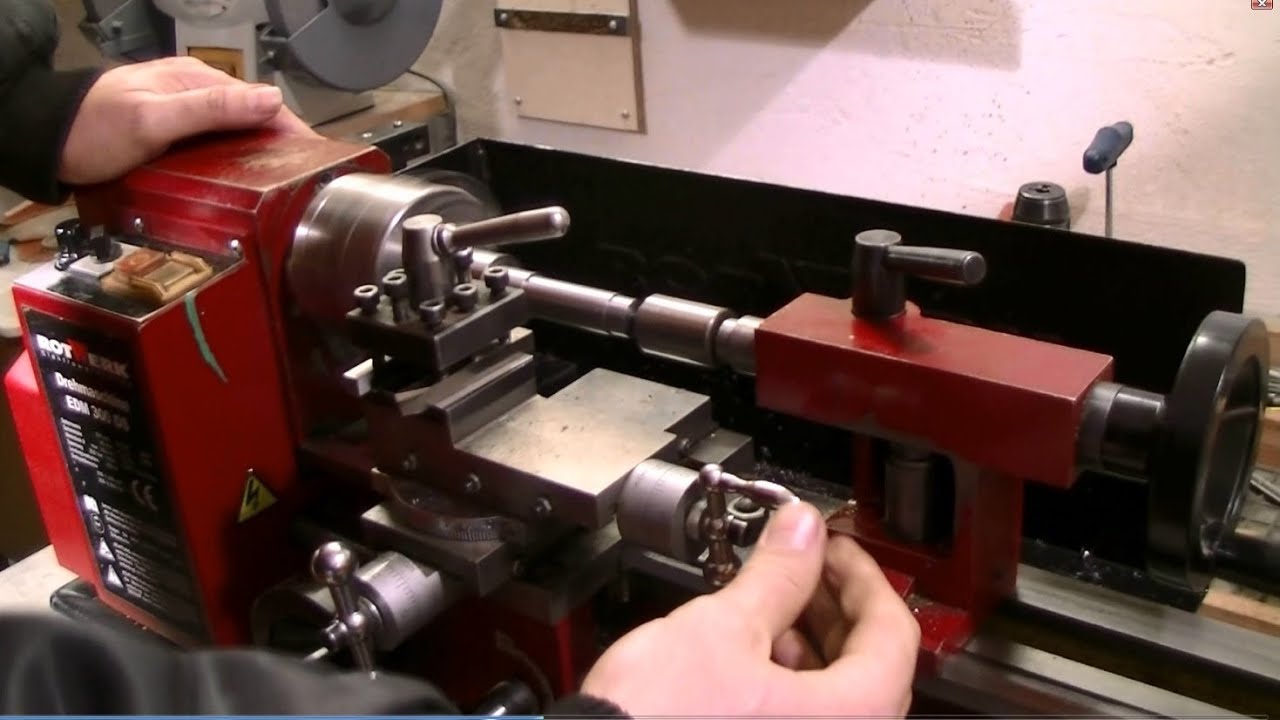

Самыми известными и применяемыми для домашней мастерской являются токарно-винторезные станки.

Они получили свою популярность еще в советские годы, когда на них обучали молодое поколение обрабатывать металлические детали. Основное назначение станков этой группы, как раз подготовка специалистов для работы с более сложным оборудованием.

Основное назначение станков этой группы, как раз подготовка специалистов для работы с более сложным оборудованием.

Это подразумевает простоту работы и освоения станка. А также высокий уровень безопасности и минимальные требования к технике безопасности при работе оператора.

Сейчас подобное оборудование выпускают современного образца. У таких моделей повышенный функционал, рассчитанный для работы предприятия, следовательно, подобное оборудование нецелесообразно устанавливать у себя дома.

Это будет дорого – нет смысла переплачивать за функционал, которым вы никогда в своей жизни не воспользуетесь.

Старые станки ТВ-16, которыми оборудовались практически все кабинеты труда и производственные мастерские для обучения специалистов в учебных заведениях, идеально подойдут для дома. Проблема заключается в том, что достать такое оборудование даже с резервации очень проблематично.

Можно конечно, купить по фото на Авито, но вы купите с рук, и не факт, что станок прослужит у вас долго, после старого хозяина.

Лучше всего сделать его самостоятельно, тем более, ничего сложного в этом нет. Потребуются инструменты и материалы, которые достать не проблема. Соорудив станок по металлу своими руками, вы не только получите оборудование для работы с заготовками, но и сэкономите массу средств на покупке и услугах токарей.

Как устроен станок – важные конструктивные элементы

Схема конструкции.

У любого оборудования обязательно есть базис, без которого функционировать оно не будет. В токарно-винторезном станке, такими конструктивными элементами являются:

- Передняя и задняя бабки;

- Станина или рама, которая является основой для оборудования;

- Электропривод;

- Центры управления – ведомая и ведущая части станка;

- Подручник, куда оператор будет упирать режущие инструменты для обработки детали.

Сюда же можно включить заземление и защитный экран. Первое обеспечит вам безопасность от поражения электрическим током, а второе защитит от попадания стружки в лицо.

Агрегат будет устанавливаться на специальной станете. Если вы самостоятельно изготавливаете данное оборудование, такой станиной является рама.

Совет: лучше всего подобрать для основы качественный и прочный металл. Чем крепче станина, тем надежней будет фиксироваться оборудование. Это исключает дребезжание токарно-винторезного агрегата.

Вдоль рамы будет установлена задняя бабка. Это устройство является подвижным. Передняя – неподвижная. Она связывается ременной передачей с приводом, который и заставляет заготовку двигаться.

У токарно-винторезного оборудования центр, является ведущим, будет соединять двигатель вместе с передаточным для вращения устройством. Сам электропривод лучше всего установить на станине. В домашних условиях для создания станины лучше всего подойдут прочные металлические уголки, профили. Вам также потребуется несколько деревянных брусков, которые будут устанавливаться в качестве подставки, чтобы устранить вибрации оборудования.

Тут важно не столько что вы будете использовать, сколько устойчивость готовой рамы. В качестве электропривода подойдет мотор, лучше всего, чтобы он был из-под стиральной машины высокой мощности.

В качестве электропривода подойдет мотор, лучше всего, чтобы он был из-под стиральной машины высокой мощности.

Запитываться вся установка будет напряжением 380В, поэтому вам обязательно будет провести в гараж провода способные обеспечить это требование. Также нужен будет старый стол, который будет подставкой для станка. Лучше всего выбрать крепкий стол из древесины или металла.

Передача оборотов на валы может выполняться при помощи цепной, фрикционной или ременной передачи. Ремень лучше всего подойдет, потому как является самым эффективным, простым и надежным видом.

Особенности конструкции токарно-винторезного станка своими руками

Общий вид самодельного станка.

Не сложно изготовить в домашних условиях самодельный токарный станок. Главное соблюдать ряд правил, которые помогут вам это сделать. Первым делом следует заместить ведомы и ведущие центры оборудования на одной оси. Таким образом пользователь удаляет вибрации, которые могут возникать в процессе обработки металлических заготовок.

Важно! При использовании оборудования с одним ведущим центром нужно устанавливать специальный кулачковый патрон либо же планшайбу.

Благодаря этим элементам у пользователя получится закрепить деталь для дальнейшей обработки режущими инструментами.

Важно! Ни в коем случае не следует устанавливать движки в качестве электропривода коллекторного типа.

Если не обеспечить такой агрегат дополнительной противодействующей нагрузкой, вращательный момент будет слишком сильным. Вытачивать что-либо при таких оборотах не получится. Кроме того, деталь может просто вылететь из зажимов, которые не обеспечат достаточной силы прихвата.

Таким образом можно не только повредить саму заготовку, но и хорошо пострадать при попадании ее в человека. Для этой цели используйте асинхронный двигатель. Суть его работы в том, что даже при увеличении или уменьшении нагрузки, частота вращения, передаваемая на валы меняться не будет.

Такой агрегат позволит оператору выполнять обработку деталей следующих габаритов:

- Толщина – 10 см;

- Ширина – до 70 см.

Прежде чем устанавливать такой болт, смажьте его машинным маслом, для более лучшего и комфортного скольжения. Только потом его допустимо вставлять в резьбу, которая предназначена для передвижения задней бабки установки.

Для работы по созданию станка из подручных средств, потребуется несколько простых инструментов, который найдутся у каждого человека

- Электросварка;

- Болгарка;

- Станок для шлифовки;

- Дрель с набором сверл;

- Гаечные ключи;

- Инструменты измерения – штангенциркуль вместе с рулеткой или линейкой;

- Ручка, карандаш или маркер для разметки.

Первым делом стоит продумать чертеж, а потом уже приступать к монтажу.

Проектировка будущего изделия

Чертежи с размерами.

- Длина – до 115 см;

- Ширина до 62 см;

- Высота оси оборудования 18 см.

Важно! Не следует превышать эти габариты при изготовлении станка в кустарных условиях. Это может привести к нарушению его геометрии в процессе работы.

Когда вы составляете проект прорисуйте все детали, либо скачайте чертежи с размерами из интернета и работайте по готовому плану. Если пытаться держать все моменты в голове, вы обязательно допустите ошибку, которая испортит все оборудование.

От точности проекта и чертежа будущего оборудования вы будете отталкиваться не только в процессе работы, но и во время закупки необходимых расходных материалов.

Создаем токарный станок на базе электромотора

Теперь давайте рассмотрим последовательность сборки домашнего токарного станка по металлу.

- Изготавливаем раму. Мы, согласно чертежу, обрабатываем швеллер или уголок профиля. Вымеряем и обрезаем ненужное. При помощи сварки надежно завариваем станину, так чтобы получился ровный прямоугольник.

- Монтаж реек и бабок. На него будет монтироваться рейка с задней бабкой, с одной стороны. И привариваться передняя бабка с другой.

- Монтаж привода. С тыльной стороны рамы, устанавливается электродвигатель. Ставиться он как можно ближе к передней бабке, чтобы при помощи валов и ремня можно было практично обеспечить возможность передачи вращения на рабочую часть.

- Установка подручника. Когда предыдущий этап пройден – ставим подставку для инструментов. Она не приваривается, а делается подвижной при помощи гаек и болтов. Передвижение подручника должно осуществляться по направлению перпендикулярно заготовке.

- Установка защитного кожуха и накидывание ремня на валы передачи.

- Подключение двигателя к сети и заземление.

- Визуальный осмотр на правильность сборки и пробный запуск.

Совет: Чтобы лучше понимать, как сделать станок – смотрите видео ниже.

Вас можно поздравить – домашний токарный станок готов. Теперь можно без особых усилий изготавливать любые нужные детали из металла на спецтехнику или автомобиль. Также вы теперь сможете самостоятельно ремонтировать те или иные запчасти транспортного средства или бытового инструмента.

Также вы теперь сможете самостоятельно ремонтировать те или иные запчасти транспортного средства или бытового инструмента.

Элементы и режимы резания

Прежде чем говорить о способах обработки, познакомимся вкратце с элементами и режимом резания.

Здесь нам встретятся новые понятия: глубина резания, подача, скорость резания.

Все они связаны между собой, и величина их зависит от различных причин.

Глубиной резания называется толщина слоя металла, снимаемого за один проход резца. Она обозначается буквой t и колеблется от 0,5 до 3 и больше миллиметров при черновой обработке до десятых долей миллиметра при чистовой обточке.

Подача -это движение резца вдоль обрабатываемой поверхности. Численно она выражается в миллиметрах, обозначается буквой S и указывает на величину смещения резца за один оборот детали. В зависимости от прочности обрабатываемого материала, жесткости узлов станка и резца, величина подачи может меняться от 0,1-0,15 мм/об до 2-3 мм/об при скоростных режимах резания. Чем тверже металл, тем меньше должна быть подача.

Чем тверже металл, тем меньше должна быть подача.

Скорость резания зависит от числа оборотов шпинделя и диаметра детали и подсчитывается по формуле.

Выбирая ту или иную скорость резания, нужно учитывать твердость обрабатываемого материала и стойкость резца, которая измеряется временем непрерывной работы его до затупления в минутах. Она зависит от формы резца, его размеров, материала, из которого изготовлен резец, от точения с охлаждающей эмульсией или без нее.

Наибольшую стойкость имеют резцы с пластинками из твердых сплавов, наименьшую – резцы из углеродистой стали.

Вот, например, какие скорости резания можно рекомендовать при точении различных материалов резцом из быстрорежущей стали. Стойкость его без охлаждения равна 60 минутам.

Примерные данные о скорости резания металлов:

Обтачивание гладких цилиндрических поверхностей

Гладкие цилиндрические поверхности деталей обтачивают проходными резцами в два приема. Сначала черновым резцом производят обдирку – грубое обтачивание, – быстро снимая основную массу лишнего металла. На рисунке изображен прямой резец для черновой обработки:

На рисунке изображен прямой резец для черновой обработки:

Черновые резцы: а – прямой; б – отогнутый; в – конструкции Чекалина.

Отогнутый резец удобен при протачивании поверхности детали около кулачков патрона и для подрезания торцов. Обычно резцы имеют рабочий ход только в одну сторону, чаще всего справа налево. Двухсторонний проходной резец конструкции токаря-новатора Н. Чекалина позволяет ликвидировать обратный холостой ход резца, сокращая время обработки.

После обточки черновым резцом на поверхности детали остаются крупные риски и качество обработанной поверхности поэтому невысоко. Для окончательной обработки служат чистовые резцы:

Чистовые резцы: а – нормальный; б – с широкой режущей кромкой; в – отогнутый, конструкции А. В. Колесова.

Нормальный тип чистового резца применяется при точении с небольшой глубиной резания и малой подачей. Чистовой резец с широкой режущей кромкой позволяет работать на больших подачах и дает чистую и гладкую поверхность.

Подрезание торцов и уступов

Для подрезания торцов и уступов на токарном станке пользуются обычно подрезными резцами. Такой резец изображен на следующем рисунке:

Подрезание в центрах: а – подрезной резец; б – подрезание торца с полуцентром.

Его лучше употреблять при точении детали в центрах. Для того, чтобы торец можно было обрабатывать целиком, в заднюю бабку вставляется так называемый полуцентр.

Если деталь закреплена только одним своим концом – при обработке в патроне, – то для проточки торца может быть использован и проходной отогнутый резец. Для этой же цели и для проточки уступов используются и специальные подрезные упорные резцы, которые работают с поперечной и с продольной подачей.

Подрезание торцов: а – подрезание проходным отогнутым резцом, б – подрезной упорный резец и его работа.

При подрезании торцов и уступов юный мастер должен следить за тем, чтобы вершина резца была всегда установлена строго на уровне центров. Резец, установленный выше или ниже уровня центров, оставит на середине сплошного торца неподрезанный выступ.

Резец, установленный выше или ниже уровня центров, оставит на середине сплошного торца неподрезанный выступ.

Вытачивание канавок

Для вытачивания канавок служат прорезные резцы. Их режущая кромка точно воспроизводит форму канавки. Так как ширина канавок обычно невелика, режущую кромку прорезного резца приходится делать узкой, поэтому она получается довольно ломкой. Для повышения прочности такого резца высоту его головки делают в несколько раз больше ширины.

По этой же причине головка имеет небольшой передний угол.

Отрезные резцы очень похожи на прорезные, но имеют более длинную головку. Более узкая головка делается с целью сократить расход материала при отрезании.

Длина головки должна подбираться по размерам детали и быть несколько больше половины ее диаметра.

При установке прорезных и отрезных резцов нужно тоже быть очень внимательным и точным. Небрежная установка резца, например небольшой его перекос, вызовет трение резца о стенки канавки, брак в работе, поломку инструмента.

Вытачивание узких канавок производится за один проход резца, который подбирается по ширине будущей канавки. Широкие канавки вытачивают в несколько проходов.

Порядок работы таков: по линейке или другим мерительным инструментам намечают границу правой стенки канавки. Установив резец, протачивают узкую канавку, не доводя резец на 0,5 мм до нужной глубины – остаток для чистового прохода. Затем сдвигают резец вправо на ширину его режущей кромки и делают новую проточку. Выбрав таким образом канавку намеченной ширины, делают окончательный, чистовой проход резца, двигая его вдоль детали.

Установленную в центрах заготовку не следует разрезать до конца: обломившаяся часть может повредить инструмент. Короткую деталь, зажатую в патроне, можно отрезать начисто, пользуясь специальным отрезным резцом со скошенной кромкой.

Величина подачи и скорость резания при вытачивании канавок и отрезании должны быть меньше, чем при обработке цилиндров, потому что жесткость проходных и отрезных резцов не велика.

Вытачивание конусов

В практике юного токаря вытачивание конусов будет встречаться реже, чем другие работы. Наиболее простой способ- точение небольших конусов (не более 20 мм) специальным широким резцом.

При изготовлении наружного или внутреннего конуса на детали, закрепленной в патроне, пользуются другим приемом. Повернув верхнюю часть суппорта на угол, равный половине угла конуса при его вершине, протачивают деталь, двигая резец с помощью верхних салазок суппорта. Так точат относительно короткие конусы.

Для изготовления длинных и пологих конусов нужно сместить задний центр, передвинуть на определенное расстояние к себе или от себя заднюю бабку.

Если деталь закреплена в центрах таким образом, что широкая часть конуса будет у передней бабки, то заднюю бабку следует сместить к себе, и наоборот, при перемещении задней бабки от работающего широкая часть конуса будет находиться слева – у задней бабки.

Этот способ точения конусов имеет серьезный недостаток: вследствие смещения детали происходит быстрый и неравномерный износ центров и центровых отверстий.

Обработка внутренних поверхностей

Обработка отверстий может производиться различными инструментами, в зависимости от требуемой формы поверхности и точности обработки. На производстве встречаются заготовки с отверстиями, сделанными при отливке, ковке или штамповке. У юного металлиста готовые отверстия будут встречаться главным образом в отливках. Обработку отверстий в сплошных заготовках, не имеющих подготовленных отверстий, всегда придется начинать со сверления.

Сверление и рассверливание

Неглубокие отверстия на токарном станке сверлят перовыми и спиральными (цилиндрическими) сверлами.

Перовое сверло имеет плоскую лопатку с двумя режущими кромками, переходящую в стержень. Угол при вершине сверла обычно имеет 116-118°, однако он может быть, в зависимости от твердости материала, от 90 до 140°- чем тверже металл, тем больше угол. Точность отверстия при обработке перовым сверлом невелика, поэтому его употребляют тогда, когда большой точности не требуется.

Спиральные сверла – основной инструмент для сверления. Точность обработки этими сверлами достаточно высока. Спиральное сверло состоит из рабочей и части конического или цилиндрического хвостовика, которым сверло крепится в пиноли задней бабки или в патроне.

Спиральные сверла: а – с коническим хвостовиком; б – с цилиндрическим хвостовиком

Рабочая часть сверла – цилиндр с двумя винтовыми канавками, образующими режущие кромки сверла. По этим же канавкам выводится наружу стружка.

Головка сверла имеет переднюю и заднюю поверхности и две режущие кромки, соединенные перемычкой. Идущие вдоль винтовых канавок фаски направляют и центрируют сверло. Величина угла при вершине спирального сверла одинакова с перовым и может изменяться в тех же пределах. Изготовляются сверла из легированной или быстрорежущей стали. Иногда сверла из легированной стали оснащаются пластинками твердого сплава.

Закрепление сверла производится двумя способами, в зависимости от формы хвостовика. Сверла с цилиндрическим хвостовиком закрепляются в пиноли задней бабки при помощи специального патрона, сверла с коническим хвостовиком вставляются прямо в отверстие пиноли.

Сверла с цилиндрическим хвостовиком закрепляются в пиноли задней бабки при помощи специального патрона, сверла с коническим хвостовиком вставляются прямо в отверстие пиноли.

Может случиться, что конический хвостовик мал по своим размерам, не подходит к отверстию. Тогда придется воспользоваться переходной втулкой, которая вместе со сверлом вставляется в пиноль.

Переходная втулка к сверлам с коническими хвостовиками: 1 – хвостовик сверла; 2 – втулка.

Чтобы вытолкнуть сверло из пиноли, нужно вращением маховичка затянуть ее в корпус задней бабки. Винт упрется в хвостовик сверла и вытолкнет его. С помощью специальной державки можно закрепить сверло и в резцодержателе.

При сверлении нужно внимательно следить за тем, чтобы сверло не уводило в сторону, иначе отверстие будет неправильным, а инструмент может сломаться. Подачу сверла производят медленным и равномерным вращением маховичка задней бабки или перемещением суппорта, если сверло с державкой закреплено в резцодержателе.

Высверливая глубокие отверстия, нужно время от времени выводить сверло из отверстия и убирать из канавки стружку.

Глубина отверстия не должна превышать длины рабочей части сверла, в противном случае стружка не будет выводиться из отверстия и сверло сломается. При сверлении глухих отверстий на заданную глубину можно проверять глубину сверления по делениям на пиноли. Если их нет, то отметку ставят мелом на самом сверле. Когда при сверлении слышится характерный визг, это значит, что либо сверло имеет перекос, либо оно затупилось. Сверление нужно немедленно прекратить, убрав сверло из отверстия. После этого можно остановить станок, выяснить и устранить причину визга.

Рассверливание – это то же сверление, но сверлом большего диаметра по уже имеющемуся отверстию. Поэтому все правила сверления относятся и к рассверливанию.

Другие методы обработки внутренних поверхностей

В практике юного токаря может встретиться и такой случай, когда диаметр нужного отверстия гораздо больше диаметра самого большого сверла в его наборе, когда в отверстии нужно выточить канавку или сделать его конусным. Для каждого из этих случаев существует свой метод обработки.

Для каждого из этих случаев существует свой метод обработки.

Растачивание отверстий ведется специальными расточными резцами – черновыми и чистовыми, в зависимости от нужной чистоты и точности обработки. Черновые резцы для проточки глухих отверстий отличаются от черновых резцов для точения сквозных отверстий. Чистовую обработку сквозных и глухих отверстий проводят одним и тем же чистовым резцом.

Расточные резцы: а – черновой для сквозных отверстий; б – черновой для глухих отверстий; в – чистовой

Растачивание имеет свои трудности по сравнению с наружным точением. Расточные резцы обладают малой жесткостью, их приходится значительно выдвигать из резцодержателя. Поэтому резец.может пружинить и гнуться, что, конечно, отрицательно влияет на качество обработки. Кроме того, затруднено наблюдение за работой резца. Скорость резания и величина подачи резца должны быть поэтому меньше, чем при наружной обработке, на 10-20%.

Особую трудность представляет обработка тонкостенных деталей. Зажимая такую деталь в патроне, ее легко деформировать, и резец выберет на вдавленных частях более толстую стружку. Отверстие не будет строго цилиндрическим.

Зажимая такую деталь в патроне, ее легко деформировать, и резец выберет на вдавленных частях более толстую стружку. Отверстие не будет строго цилиндрическим.

Для правильной обработки при растачивании резец устанавливается на уровне центров. Затем нужно расточить отверстие на 2-3 мм в длину и замерить диаметр.

Если размер верен, можно растачивать отверстие на всю длину. При растачивании глухих отверстий или отверстий с уступами, так же как и при сверлении, на резце делают мелом отметку, указывающую глубину растачивания.

Подрезание внутренних торцов производится подрезными резцами, а вытачивание внутренних канавок – специальными прорезными канавочными резцами, у которых ширина режущей кромки в точности соответствует ширине канавки. Резец устанавливается на соответствующую глубину по меловой риске на теле резца.

Измерение внутренней канавки: линейкой, штангенциркулем и шаблоном

Кроме расточных резцов, для растачивания цилиндрических отверстий употребляются зенкеры. Они похожи на спиральные сверла, но имеют три или четыре режущие кромки и не годятся для получения отверстий в сплошном материале.

Они похожи на спиральные сверла, но имеют три или четыре режущие кромки и не годятся для получения отверстий в сплошном материале.

Спиральные хвостовые зенкеры: а – из быстрорежущей стали; б – с пластинками из твердого сплава

Очень чистые и точные цилиндрические отверстия делают развертками. Оба эти инструмента применяют не для расширения отверстия, а для подгонки под точный размер и форму.

Развертки: а – хвостовая; б – назадная

Изготовление конических отверстий

Вытачивание внутренних конусов, пожалуй, наиболее трудное дело. Обработка ведется несколькими способами. Часто конические отверстия делают растачиванием резцом с поворотом верхней части суппорта.

В сплошном материале предварительно нужно высверлить отверстие. Для облегчения растачивания можно высверлить ступенчатое отверстие. Следует помнить, что диаметр сверла нужно подбирать с таким расчетом, чтобы оставался припуск в 1,5-2 мм на сторону, который затем снимается резцом. После точения можно воспользоваться коническим зенкером и разверткой. Если уклон конуса невелик, сразу же после сверления применяют набор конических разверток.

После точения можно воспользоваться коническим зенкером и разверткой. Если уклон конуса невелик, сразу же после сверления применяют набор конических разверток.

Последняя из основных операций, производимых на токарном станке, – нарезание резьбы.

Механическое изготовление резьбы возможно только на специальных винторезных станках. На простых станках эта операция производится вручную. Приемы ручного изготовления наружной и внутренней резьбы изложены выше .

Измерительный инструмент

В токарных работах используется тот же инструмент, что и при слесарной обработке: стальная линейка, кронциркуль, штангенциркуль и другие. О них уже было сказано раньше. Новыми здесь могут быть различные шаблоны, которые юный мастер будет изготовлять сам. Они особенно удобны при изготовлении нескольких одинаковых деталей.

Помните, что все измерения можно производить только после полной остановки станка. Будьте осторожны! Не производите замеров вращающейся детали!

Меры предосторожности

При работе на токарном станке нужно руководствоваться следующими правилами:

1) начинать работать на станке можно только после детального ознакомления со станком и методами обработки;

2) не работать на неисправном станке или негодным (тупым) инструментом;

3) прочно закреплять деталь и следить за исправностью ограждающих устройств;

4) не работать в свободной одежде: рукава завязывать у кисти, длинные волосы прятать под головной убор;

5) своевременно убирать стружку и следить за порядком на рабочем месте;

6) не останавливать руками вращающийся патрон;

7) в случае неисправности немедленно выключить станок.

Уход за станком

Чем тщательнее уход за станком, тем лучше и дольше он будет работать. Это простое правило следует твердо запомнить и аккуратно его выполнять. Уход за токарным станком сводится к следующему.

Основное – это смазка всех трущихся частей. Перед началом работы необходимо осмотреть станок и проверить, достаточно ли смазки. Наиболее внимательно нужно следить за смазкой подшипников, заполняя масленки и смазочные отверстия машинным маслом. Станок в это время, во избежание несчастного случая, должен быть остановлен.

После работы нужно вычистить станок, убрать стружку, протереть направляющие станины и суппорта, и смазать их тонким слоем масла.

Абсолютно чистыми должны быть и конические отверстия шпинделя и пиноли задней бабки. Точность работы станка будет зависеть от их хорошего состояния.

До начала работы нужно также проверить состояние приводного ремня. Его нужно оберегать от масляных брызг и капель, так как замасленный ремень проскальзывает и быстро срабатывается. Натяжение ремня должно быть не слишком сильным, но и не слишком слабым: слабо натянутый ремень проскальзывает, а при сильном его натяжении сильно греются и быстро изнашиваются подшипники. Ограждение приводного ремня тоже должно быть в порядке.

Натяжение ремня должно быть не слишком сильным, но и не слишком слабым: слабо натянутый ремень проскальзывает, а при сильном его натяжении сильно греются и быстро изнашиваются подшипники. Ограждение приводного ремня тоже должно быть в порядке.

Читайте еще:

- Основные работы, выполняемые на токарном станке

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Обработка – это прежде всего обточка поверхностей как внутри, так и снаружи, сверление и расточка отверстий разного диаметра, нарезка резьбы, формирование рельефа поверхностей с помощью накатки.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный станок, сделанный своими руками, – отличная идея по всем соображениям.

Чертеж станка токарного.

Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. - Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Устройство токарного станка.

Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Следует помнить, что суппорт, как самая работающая и подвижная часть аппарата, является самой изнашиваемой.

Элементы токарного станка.

Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.

Зазоры появляются при износе винта, который контролирует продольное и поперечное движения в плоскостях. Сальники также могут изнашиваться. В этом случае их промывают и смазывают до полной пропитки машинным маслом. Иногда их нужно просто заменить на новые.

Этапы сборки токарного станка

Самодельные токарные станки по металлу своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, – порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов.

Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров. - Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Не забыть заняться специальным подручником для хорошей устойчивости резцов для токарного станка по металлу. Токарный резец по металлу – один из ключевых элементов, с ним работаем внимательно и аккуратно.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Какой мотор лучше

Чертеж сборки станка для токарных работ.

Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и сам станок.

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Мощность также зависит от материала, с которым вы собираетесь работать. Если, к примеру, ваш материал – дерево, то самодельные токарные станки по дереву своими руками, включая самодельный резец для токарного станка по дереву, большой мощности не потребуют.

Если, к примеру, ваш материал – дерево, то самодельные токарные станки по дереву своими руками, включая самодельный резец для токарного станка по дереву, большой мощности не потребуют.

Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

Делаем станок из дрели

Дрель будет отлично смотреться в виде привода к токарному устройству.

Этим элегантным решением вы сэкономите приличные деньги и значительно упростите себе жизнь, потому что у него целый ряд отличных преимуществ:

- Модульность аппарата: он просто собирается и разбирается. Дрель без каких-либо затруднений отсоединяется от станины и присоединяется обратно.

- Такая модель весьма транспортабельна, с ней можно работать везде – хоть на даче, хоть в гараже.

- Значительная экономия средств: не нужно закупать дополнительные сменные насадки или ременную передачу.

Чтобы собрать аппарат из дрели, вам понадобится практически те же самые детали, что и для обычного аппарата. Не понадобятся только два вещи: электродвигатель и передняя бабка, а это важнейшие и самые дорогостоящие элементы конструкции.

Поскольку станок легкий и компактный, нет нужды сооружать устойчивую станину, вполне достаточно будет верстака или стола. Фиксация дрели производится с помощью хомута и струбцины.

Конструкция и размеры токарного станка.

Расширение функций токарного устройства из дрели можно произвести с помощью дополнительных насадок и других приспособлений. У вас могут получиться великолепные самодельные станки по дереву.

Есть, конечно, и минусы. На аппарате из дрели вы не сможете обрабатывать детали большого размера. Можно попытаться усовершенствовать модель в этом направлении. К примеру, добавить ременную передачу и усложнить станок для увеличения числа оборотов.

Но овчинка не стоит выделки: он потеряет свои главные преимущества в виде простоты и легкости. Таким образом, самодельный аппарат из дрели имеет смысл лишь в случаях, когда идет работа с некрупными деталями.

Токарный станок из дрели способен на многое: на нем можно не только обрабатывать детали. Но и работать с красками – наносить их на заготовку во время ее вращения. Это и самодельный станок по дереву.

Намотка проволоки на трансформатор, нанесение разного рода насечек на поверхности деталей – только некоторые примеры использования многофункционального станка из дрели и токарного резца по металлу.

А теперь простейший станок

Сегодня в сети огромное количество чертежей, инструкций и видеороликов на тему «как сделать самодельный токарный станок», с помощью которых самостоятельная работа по изготовлению токарного станка вполне реальна и по плечу практически каждому.

Можно, конечно, замахнуться на мини-станок с программным управлением. А можно остановиться на самом простом варианте, который будет с малыми затратами отлично работать по самым разным деталям разнообразной конфигурации.

Деревянные стойки крепятся к станине с помощью болтов. Станина должна быть надежной, поэтому выполняется из стальных уголков. В крайнем случае ее можно сделать из брусков.

Устройство токарного станка по дереву.

Режущий элемент фиксируется на узле из подручника, по нему он будет перемещаться. На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

Для изготовления передней бабки и задней бабки подбираются подходящие цилиндры из металла с соответствующим диаметром. Они размещаются в узлах подшипников, которые заранее размещены в деревянных стойках.

Вращательное движение передается через передний центр, объединенный с мотором с помощью ременной передачи. Деталь фиксируется между передним и задним участками и обрабатывается резцом из подручника.

С поиском и выбором электрического двигателя для токарного мини-станка проблем не бывает.

Мы уже писали, что мотор небольшой мощности можно найти на любом бытовом электрическом устройстве, любой домашний бытовой агрегат, бывший в употреблении, вполне подойдет для этой задачи. В качестве привода можно использовать шлифовальные машинки или дрели.

Техника безопасности

Поскольку речь идет об электрическом станке и работе с металлами, требования к выполнению правил техники безопасности будут ясными и жесткими, от которых никуда не денешься. Первым делом нужно проверить работоспособность нового станка сразу же после его изготовления.

Как проверяется работоспособность станка: шпиндель должен вращаться без малейших затруднений. Нужно замерить совпадение оси вращения деталей в станке с центром симметрии этой же детали. Общая ось должна просматриваться у переднего и заднего центров.

Элементы конструкции станка для токарных работ.

Электродвигатель всегда накрывается специальным кожухом, который защищает мотор от грязи и частиц из металла, равно как и самого оператора станка. Если ваше устройство сделано из дрели, никакой кожух не нужен.

Если вы решили снабдить свой самодельный токарный станок мощным мотором, обязательно протестируйте в вашей домашней сети – хватит ли ее для вашего мощного мотора. А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

Сделать самодельный токарный станок по металлу своими руками – отличное и элегантное решение со всех точек зрения. Простота исполнения, экономия средств, эффективная обработка деталей – все это про самодельные токарные станки.

- Шахматы

- Делаем шкатулку

Если под рукой есть профессиональный инструмент, можно осваивать его возможности бесконечно. Так, например, обычная строительная токарка нередко используется в качестве основы для изготовления сувениров и различных декоративных изделий. Красиво сделанный деревянный подсвечник на токарном станке выглядит великолепно в классическом интерьере дома. Большая ваза, изготовленная из дерева способна поражать воображение. Иногда в руках опытного мастера обычная на первый взгляд чурка превращается в настоящий художественный шедевр. Как у них это получается? Что можно еще выточить самостоятельно?

Токарный станок по дереву позволяет делать не только строительные заготовки, но и различные декоративные изделия, которые призваны радовать глаз и демонстрировать возможности оборудования . Любые поделки из древесины очень практичны, им всегда найдется место в доме, поэтому можно смело поэкспериментировать и попробовать что-то сделать своими руками. Проще всего происходит точение вазы из дерева, легко может получиться кувшин, солонка и шкатулка для хранения всякой мелочи. Можно предложить сделать шахматы.

Ваза

Как можно сделать вазу на токарном станке? Для ее изготовления может понадобиться определенный инструмент. Кроме токарного станка необходимо взять резцы, рубанок, ножовка, линейка, циркуль, топор и пила, шлифовальные шкурки и стамеска.

Процесс точения вазочки предельно прост. Правда, необходимо отметить, что вазы бывают сложные по конфигурации и простые. Рассмотрим, как можно выточить несложный вариант.

- Сначала пилою вырезается чурбачок, длиною в 10-20 см.

- Его надо обязательно подработать рубанком, как с торцов, так и вдоль длины.

- Устанавливается заготовка в патрон станка.

- Станок включается и проверяется на предмет биения детали.

- Если оно присутствует, необходимо провести выравнивание.

- Производится снятие верхнего слоя древесины на глубину 1 см.

- Снимается фаска под углом 45° с внешнего торца.

- В заднюю бабку вставляется сверло.

- Высверливается отверстие глубиною меньше длины заготовки на 3-5 см. То есть, определяется дно вазы.

- Теперь с помощью резка, который называется косячок, вырезается полость изделия.

Так как вазочка может иметь разную форму: прямую, овальную и так далее, то соответственно и расточка верхней поверхности выдерживается точной формы. После чего производится шлифовка изделия снаружи и изнутри. Для чего используется наждачная бумага. Деревянное изделие снимается со станка, днище дорабатывается вручную с использованием рубанка и наждачки. После чего сувенир покрывается лаком.

Шахматы

Шахматы – фигурки маленькие, поэтому их изготовление требует определенного опыта и твердости руки токаря, а также его глазомера. Для изготовления фигуры вам потребуется небольшой чурбачок сечением 50х50 или 60х60 мм. Его с одной стороны формируют под более мелкое сечение, к примеру, 40х40 или 30х30 мм, как это показано на видео.

Этим меньшим концом заготовка вставляется и зажимается в патрон. Теперь необходимо резцом подрезать свободный торец болванки и прижать ее центром задней бабки. Снимается резцом слой древесины, чтобы заготовка стала круглого сечения. После чего можно приступать к изготовлению самой шахматной фигуры. Можно использовать традиционные формы, можно пофантазировать.

Как только фигура будет полностью готова, ее надо отшлифовать, а в конце отрезать от прижимаемой части заготовки. Остается только вручную ее обработать лаком или покрасить в черный или белый цвет. Кстати, подсвечник из дерева изготавливается на токарном станке точно также. Его длина больше, а значит, необходима будет более длинная заготовка.

Делаем шкатулку

Шкатулка – не самый сложный элемент, который можно обточить на токарном станке. Но если это будет изделие с крышкой, то чертежи здесь потребуются обязательно. Ведь крышка должна войти в шкатулку и сесть на паз, то есть, крышка должна стать вровень с краем самого изделия.

Для изготовления шкатулки потребуется цилиндрическая заготовка, которая устанавливается в токарный станок . Главное, чтобы заготовка не доставала до станины.

- Сначала снимается слой древесины полукруглым резцом, чтобы придать заготовке округлые формы.

- Затем косячком нужно подработать поверхность, то есть, сделать ее гладкой.

- После чего необходимо сформировать внутреннюю полость деревянного изделия. Для этого применяется узкий прямой резец. Одним проходом эту операцию не закончить, поэтому придется проводить ее ступенчато.

- Используя треугольный резец, можно расширить внутреннюю полость до толщины стенок.

- Дно шкатулки выравнивается прямым, но широким резцом. Им же делается паз для крышки.

- Проводится шлифовка внутренних и наружных плоскостей.

- Наносится лак сверху, воск изнутри.

Крышка изготавливается из того же материала, что и сама шкатулка. Просто для этого необходима тонкая заготовка, которая закрепляется в патроне деревообрабатывающего токарного станка. Сначала обработка проводится широким прямым резцом, то есть формируется внутренняя часть, она может быть плоской или вогнутой внутрь. Обязательно производится шлифовка .

Затем формируется внешняя часть, для чего заготовку придется перевернуть. То есть, отрезается полуготовая часть крышки и уже почти готовой внутренней стороной устанавливается в патрон. Затем тем же резцом производится формирование внешней стороны крышки. Она также может быть плоской или выпуклой. В конце проводится шлифовка. После чего готовое изделие покрывается лаком.

В принципе, очередность изготовления сторон можно поменять, если на крышке будет ручка-держатель. Для этого придется взять заготовку потолще, чтобы точить ручку. Она может быть круглой, овальной или фигурной. Можно ручку изготовить, как отдельно выточенный элемент, и прикрепить ее на крышку шкатулки клеевым составом.

Диаметр крышки должен соответствовать диаметру внутреннего паза шкатулки. То есть, крышка должна свободно войти в паз.

Вот такие изделия можно делать своими руками на токарном станке по дереву . Самое сложное из вышеописанных декоративных предметов – это шкатулка. Здесь необходимо точно придерживаться размеров, особенно это касается толщины стенки. Сделали чуть тоньше, и появится большая вероятность, что она со временем лопнет. К тому же придется точно придерживаться диаметров крышки и паза на самой шкатулке. Если один из размеров не совпадет, то или крышка упадет внутрь шкатулки, или она окажется на крае изделия.

Поэтому при вытачивании на токарном станке самодельных поделок из дерева требуется внимание и аккуратность (работа ведь не грубая). Конечно, надо обязательно в процесс работы снимать размеры штангенциркулем.

Работа на токарном станке по дереву, в принципе, несложная, но требует навыка и умения «чувствовать» обрабатываемую деталь. Именно тогда она становится настоящим искусством, в котором находят свое выражение воображение и творчество.

Токарный станок по дереву имеет одну ограниченную функцию: он только вращает деревянную заготовку. Столяр же из простого куска дерева постепенно вытачивает законченный предмет: ножки для мебели, корпус лампы, стойки перил, игрушки, коробочки, кубки, салатницы, вазы и т. д.

В отличие от прочих машин для обработки дерева, использующихся лишь на тех или иных промежуточных стадиях, токарный станок годится для всех операций – от черновой обработки до полирования. Требуемый инструмент – это желобчатые (цилиндрические или в форме буквы “V”) и плоские стамески, резцы, скребки различных размеров и форм. Станок вращает заготовку, а рука контролирует движение резца. В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку заготовки исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

Токарный станок с электронным регулированием

1. Выключатель “Пуск-Стоп”

2. Станина

3. Передняя бабка

4. Переключатель скорости (с вариатором)

5. Шпиндель

6. Поводковый центр

7. Подручник (резцедержатель)

8. Центр задней бабки

9. Задняя бабка

Набор резцов

1. Желобчатая стамеска

2. Резец-майсель (2 мм)

3. Полукруглый резец

4. Отрезной резец

5. Скошенная стамеска (косяк)

6. Полукруглая стамеска для обработки фасонной поверхности

7. Желобчатая стамеска для черновой обработки (рейер)

Принцип действия

Весь механизм станка укреплен на станине, сделанной из двух стальных брусьев или из профильных чугунных либо алюминиевых балок. С одной стороны станины располагается передняя бабка, внутри которой размещен электрический двигатель (0,5-1,5 л. с.), вращающий шпиндель. Последний имеет конус Морзе, в него может вставляться поводковый центр (с двумя, тремя либо четырьмя ножами и одним острием), патрон или планшайба. С другой стороны станка находится задняя бабка, центр которой поджимает заготовку, удерживая ее в горизонтальном положении.

Поворачивающийся во все стороны подручник, располагающийся как можно ближе к заготовке, поддерживает и направляет резец.

На станках с ручной регулировкой скорость (частота) вращения может переключаться (от 450 до 2000 об/мин) рычагом коробки передач, в которой расположены шкивы с подшипниками. В более сложных моделях станков коробка передач заменена электронным вариатором, позволяющим плавно регулировать скорость на ходу.

Обработка заготовки, зажатой между центрами

Этот способ применяется для обработки деталей цилиндрической формы различной длины, укрепленных между центрами передней и задней бабок. Таким образом вы можете изготовить всякие детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Первый шаг работы заключается в нахождении положения оси деревянной заготовки, чтобы зажать ее между поводковым центром и центром задней бабки. Следующая операция состоит в том, чтобы сделать заготовку (из бруска дерева квадратного сечения или просто из обрезка полена) цилиндрической. Это осуществляется на скорости 1000-1500 об/мин. При этом стружка снимается справа налево с помощью широкой вогнутой желобчатой стамески для черновой обработки – рейера. Если заготовка длинная, черновая обработка производится в несколько этапов; подручник придвигается к детали по мере ее обтачивания, не изменяя своего положения по высоте.

Для вытачивания деталей существуют инструменты разной формы: желобчатая стамеска для обработки фасонной поверхности, плоская стамеска, крючок, полукруглый резец, скошенная стамеска (косяк) и др. В зависимости от типа используемого инструмента и стадии работы следует периодически приближать подручник к заготовке. После завершения процесса, когда деталь уже выточена, производится окончательная отделка (шлифование, полирование, вощение, тонирование и др.) при снятом подручнике.

С помощью углового центроискателя проведите карандашом с обоих торцов заготовки по две-три линии, пересечение которых и будет центром торца.

Сильно ударив молотком по разметочному керну, сделайте канавки и осевое углубление на торцах заготовки.

Наденьте заготовку на поводковый центр, подведите заднюю бабку к противоположному торцу и подожмите ею заготовку так, чтобы поводки хорошо врезались в канавки на торце, а затем отведите центр задней бабки – заготовка должна держаться сама.

Вновь подведите центр задней бабки к заготовке, чтобы зафиксировать ее по оси центров. Поверните маховик задней бабки на четверть оборота, если дерево мягкое, и на пол-оборота, если оно твердое. Заготовка должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Подведите подручник как можно ближе к заготовке. Поворачивая ее рукой, убедитесь, что она свободно вращается и ни за что не задевает. Опорная плоскость подручника должна располагаться примерно на 5 мм ниже оси вращения.

Черновая обработка

Для чернового точения цилиндра с помощью рейера установите частоту вращения 1000 или 1500 об/мин. Чем точнее должна быть форма цилиндра, тем большую скорость надо устанавливать. Заготовки с малым припуском на обработку можно проточить с одного прохода по всей длине, с большим припуском – небольшими порциями, двигаясь от задней бабки к шпинделю.

Начинайте работу плавно, опираясь стержнем резца на подручник и держа лезвие так, чтобы пятка резца соприкасалась с деревом. Затем поднимайте ручку стамески до тех пор, пока кромка лезвия не начнет врезаться в дерево, снимая при этом ровную и хорошо скручивающуюся стружку.

Ведите резец в направлении снятия стружки таким образом: одна рука, держащая ручку, задает движение, а другая – лишь поддерживает лезвие (не нажимая на него).

При черновой обработке квадратной заготовки аккуратно срезайте стамеской углы, не слишком на нее налегая. Доведите заготовку до цилиндрической формы наибольшего диаметра, придвигая по мере стачивания припуска подручник по направлению к оси вращения.

В зависимости от того, какую форму вам нужно придать детали, проведите карандашом основные линии разметки выпуклых и вогнутых частей, поворачивая заготовку рукой. Размечайте заготовку так, чтобы наиболее широкие части детали всегда располагались со стороны передней бабки.

Начните с обтачивания стамеской двух краев заготовки. Опираясь на подручник, она должна плавно входить в дерево (без резких движений), оставаясь перпендикулярно оси вращения.

Проверка размера

регулярно проверяйте размер штангенциркулем. Опытные столяры обычно прижимают резец локтем к бедру, чтобы освободить руку для измерительного инструмента. Как только штангенциркуль начинает вибрировать, уменьшите толщину стружки. Таким образом обточите прежде всего наибольшие диаметры, а затем переходите к точению шеек, торов, шаров, плеч и т. д.

Для того чтобы выточить полутор, воспользуйтесь желобчатой стамеской для обработки фасонной поверхности. Держа ее перпендикулярно оси, “спускайте” режущую кромку с внешней стороны внутрь заготовки, поднимая и слегка поворачивая ручку. Чтобы получить целый тор, произведите ту же операцию с обеих сторон.

Шейка (свод) вытачивается таким же резцом, что и тор. После черновой обработки донышка посередине шейки проточите правую полушейку, на этот раз ведя инструмент снизу вверх и вправо. Никогда не переводите резец сразу с одной стороны шейки на другую – их нужно вытачивать по очереди.

Листели (маленькие ободки, часто оставляемые с обеих сторон шейки) вытачиваются мейсель-резцом. У него нет задних углов на боковых гранях стержня, как у стамески, но зато есть тонкая канавка для выхода стружек.

Галтель представляет собой плавный переход от одной поверхности к другой – по сути, комбинацию тора и шейки. Поэтому вначале точите шейку, а затем тор, примыкающий к ней.

Деталь, зажатую с двух сторон, никогда не отрезают полностью. Выточите с двух краев канавки, оставляя перемычки маленького диаметра, и отпилите концы ножовкой, предварительно остановив станок.

Чтобы завершить отделку детали, снимите резцедержатель и обработайте деталь снизу мелкой шкуркой (зернистостью от 16 до М63). Во время работы поворачивайте шкурку крест-накрест, чтобы избежать кольцевых царапин.

Для отделки детали во время вращения натрите ее куском воска и отполируйте плотной тканью или пробковым материалом.

Высверливаем основание лампы

Вставьте в переднюю бабку патрон и зажмите в нем сверло для дерева. Установите малую частоту вращения и, держа деталь одной рукой, подайте ее на сверло, продвигая пинолью задней бабки. Время от времени удаляйте стружку.

Сделайте центрирующие канавки того же диаметра, что и бур (большое кольцевое сверло, проходящее сквозь пиноль задней бабки), с обеих сторон детали. Для этого замените в задней бабке упорный центр на кольцевую центровку и сверлите канавки, подавая инструмент на деталь. То же самое повторите на другом торце. Затем снимите кольцевую центровку и в освободившееся отверстие задней бабки пропустите бур. Продвигая его вперед, постепенно сверлите сквозное отверстие.

Обработка заготовки, зажатой с одного конца