Как заточить сверло по металлу своими руками от теории к практике

Во время работы режущие кромки сверла постепенно притупляются, снижается его эффективность, увеличивается нагрев и время сверления. Сделать инструмент снова пригодным к работе можно самостоятельно, если разобраться, как заточить сверло.

Наточить сверло можно в домашних условиях, но лучше, если это делать в мастерской или оборудованной подсобке, где установлено точило. Выполнить правильную заточку это без опыта, по началу, будет сложно — для этого нужно немного практики, так сказать, набить руку.

СвёрлаВосстановить остроту режущих кромок можно на обычном абразивном бруске, но это будет долгая и неблагодарная работа, на которую уйдет много времени и нервов. Для этого лучше подойдут следующие инструменты:

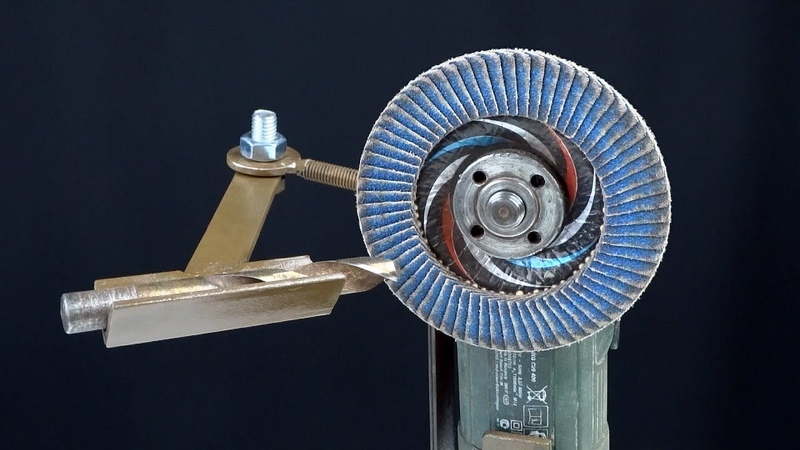

- обдирочно-заточный станок, по-простому называемый точилом;

- болгарка с установленным шлифовальным абразивным кругом;

- профессиональный станок для заточки сверл;

- специальная насадка на дрель для заточки сверл;

- другие приспособление для заточки сверл изготовленные своими руками.

Как понять, что сверло затупилось

Не стоит доводить инструмент до сильного затупления, т.к. затупившееся сверло быстрее нагревается, излишний нагрев может привести к его поломке. При поломке инструмента извлечь оставшиеся в отверстии части не всегда получается, что приводит к порче детали. К тому же осколки разлетаются в разные стороны и могут травмировать работника.

Затупившихся сверла по металлу Посаженные сверла по металлу Пакет с затупившимися сверламиПризнаки износа режущих кромок:

- быстрый нагрев сверла;

- появление скрипящего звука во время сверления;

- увеличивается время работы;

- на ощупь режущая кромка становится гладкой, округлой;

- появление заусенцев, сколов, неровностей на режущих поверхностях;

- степень износа хорошо видно, если смотреть через увеличительное стекло.

Как заточить сверло по металлу

Сам процесс заточки сверл по металлу не сложен и выполняется за пару минут, но только при наличии подходящего инструмента после беглого изучения теории и небольшой практики.

Немного теории

Для начала нужно разобраться с конструкцией инструмента и понять, каких его характеристики нужно будет восстановить, какие сохранить не испортив. В процессе понадобится инструмент для проверки углов и длин режущих кромок.

Конструкция сверла

Сверло по металлу состоит из: хвостовика и рабочей части. Эти две части изготавливаются из разных металлов, которые соединяется в одну заготовку с помощью сварки. Хвостовик выполнен из стали, не подвергшейся закалке.

Рабочая часть выполняется из быстрорежущей закаленной инструментальной стали. Её можно условно разделить на несколько частей: калибрующую и режущую. На рабочей части находятся следующие элементы конструкции:

- две режущие кромки;

- две задние поверхности (затылок), идущие назад под наклоном от режущих кромок;

- две передние поверхности, находящиеся под режущей кромкой и переходящие в канавку для отвода стружки;

- перемычка на вершине между режущими кромками и задними поверхностями;

- две канавки для отвода стружки;

- две спинки, образующие внешнюю поверхность сверла;

- две ленточки, находящиеся на спинках.

Режущая кромка образуется на пересечении поверхностей передней части (канавки) и задней части (затылка). Для восстановления остроты режущей кромки на точиле или другим инструментом обрабатывается именно задняя поверхность.

В процессе работы тупятся именно режущие кромки. При заточке нужно восстановить их остроту, геометрию, а так же угол при вершине между задней и передней частью.

Параметры, которые нужно восстановить

При правильной заточке сверла по металлу нужно восстановить следующие его параметры:

- Угол при вершине. Его образуют режущие кромки на пересечении с перемычкой. Значение угла должен быть, в пределах 116° — 118°. Но это значение не строгое, для работы с материалами разной твердости и вязкости оно может быть в пределах от 60° до 150°. Есть и частные случаи, при которых он достигает 180°.

- Угол между режущей кромкой и осью. Он составляет половину значения угла при вершине, т.

е., примерно, 58° — 59°, если значении угла при вершине 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, т.к. при его несимметричности работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее греться, хуже врезаться в материал.

е., примерно, 58° — 59°, если значении угла при вершине 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, т.к. при его несимметричности работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее греться, хуже врезаться в материал. - Форма и длина режущих кромок. Длины режущих кромок должны быть равны с двух сторон. Длина кромки измеряется от центра перемычки до края (боковой вершины). Если длины режущих кромок будут разными, то появится биение при сверлении, а диаметр отверстия будет больше номинала, указанного на сверле. В редких случаях режущие кромки намеренно делают разной длины, чтобы получить отверстие немного больше номинального диаметра.

- Задний угол резания. Один из важнейших параметров при восстановлении, если его не соблюсти, то производительность сверления может уменьшиться несколько раз, вплоть до полной потери работоспособности. В зависимости от обрабатываемого материала он может изменяться в пределах от 7° до 17°.

Зависимость угла заточки от обрабатываемого материала

Значение угла заточки при вершине и заднего угла резания при работе с металлом и другими материалами может отличаться в большую или в меньшую сторону. Чем меньше угол при вершине – тем длиннее режущая кромка, что положительно сказывается на теплоотводе, стойкости сверла. С уменьшением угла снижается прочность, а при его увеличении будет сложнее удерживать инструмент по центру в начале сверления.

Значение угла при вершине необходимо выбирать, отталкиваясь от твердости материала, который нужно обрабатывать. Чем материал тверже — тем больше должен быть угол при вершине.

Угол при вершине 118° ±2° с задним углом от 7° до 12° считается универсальным, их имеют в виду, когда говорят о спиральном сверле по металлу без указания материала для обработки. Именно эти углы именно эти углы мы будем рассматривать в данной статье для примера, как типовые.![]()

Таблица с углами заточки сверла по металлу, рекомендованными при работе с разными материалами:

| Обрабатываемые материалы | Углы при вершине | Задний угол резания |

|---|---|---|

| Мягкие породы дерева, резина, мягкие волокнистые материалы, пластмассы | 60° | 12°-15° |

| Твердые сорта дерева, бакелит, твердые резины, твердые волокнистые материалы, мягкий чугун (ковкий чугун) | 90° | 12°-15° |

| Жаропрочные и коррозионностойкие стали и их сплавы, нержавейка | 127° | 12°-14° |

| Инструментальная сталь | 118°-150° | 7°-15° |

| Медь | 100°-118° | 12°-15° |

| Медные сплавы | 118°-150° | 12°-15° |

| Алюминиевые сплавы | 90°-140° | 12°-17° |

| Магниевые сплавы | 70°-118° | 12° |

| Титановые сплавы | 135°-140° | 12° |

Конструкционные и мягкие стали, чугун, твердая бронза. При работе с чугунным литьем на сверлах диаметром от 12 мм выполняется двойная заточка с углом переходной кромки 70°-75°. При работе с чугунным литьем на сверлах диаметром от 12 мм выполняется двойная заточка с углом переходной кромки 70°-75°. | 118° ±2° | 7°-12° |

Инструменты для проверки правильности заточки

Для проверки правильности углов и длин пользуются разными измерительными инструментами: транспортиром, угломером, штангенциркулем линейкой и т.д. Так же можно использовать шаблон для заточки сверл, на котором уже есть все правильные углы и нанесена шкала для проверки дин кромок. Такие шаблоны для проверки можно купить в магазине, но найти их в продаже будет сложно.

Шаблон для проверки заточки можно изготовить своими руками из листовой стали, жести или нержавейки по образцам шаблонов из магазина на изображениях выше, нанести на него разметку метчиком или алмазным карандашом. Либо сделать самый простой шаблон из двух или трех гаек. Гайка идеально подходит для этих целей, т.к. она является правильным шестиугольником, каждый внутренний угол которого равен 120 градусам. При соединении двух гаек угол между их гранями так же будет равен 120 градусам.

При соединении двух гаек угол между их гранями так же будет равен 120 градусам.

Такое приспособление подойдет только чтобы проверить угол при вершине. Гайки можно скрепить на сварку или на термоклей. Для этого гайки нужно нагреть, чтобы об них плавился термоклеевой стержень, намазать термоклеем, плотно прижать друг к другу и держать их так, пока они не остынут. Несмотря на кажущуюся хлипкость, скрепленные термоклеем гайки будут держаться очень крепко.

Сверла и гайки Углы гайки и связки гаек Проверка угла заточки при вершине сверла связкой гаекСпособы заточки по выведению задней плоскости

Существует несколько основных способов правильной заточки свёрл. Они отличаются по способу выведения задней плоскости, ее геометрией, сложности выполнения и итоговым характеристикам инструмента:

- Одноплоскостная заточка. Способ, при котором вся задняя поверхность образует одну плоскость под углом равным заднему углу резания.

Применяется для свёрл диаметром до 3 миллиметров включительно, для которых сложно выполнить заточку по двум плоскостям. При этом задний угол резания выбирается в диапазоне от 15° до 25°. Если сделать его меньше, то задняя часть начинает задевать обрабатываемый материал и препятствовать сверлению. Его можно применять для сверл диаметром более 3 мм, при этом задний угол резания выбирается в зависимости от обрабатываемого материала 7° — 17°. Но придется удалить затылочную часть, сделав дополнительный скос под углом 15° — 25°.

Применяется для свёрл диаметром до 3 миллиметров включительно, для которых сложно выполнить заточку по двум плоскостям. При этом задний угол резания выбирается в диапазоне от 15° до 25°. Если сделать его меньше, то задняя часть начинает задевать обрабатываемый материал и препятствовать сверлению. Его можно применять для сверл диаметром более 3 мм, при этом задний угол резания выбирается в зависимости от обрабатываемого материала 7° — 17°. Но придется удалить затылочную часть, сделав дополнительный скос под углом 15° — 25°. - Двухплоскостная (двухгранная). На задней поверхности зуба по отдельности затачиваются две плоскости под разными углами. Первая прилегает к режущей кромке и образует задний угол резания под углом 7° — 17°, выбираемым для обрабатываемого материала. Вторая плоскость стачивается под углом от 25° до 40°. Ребро пересечения плоскостей проходит через ось сверла под углом от 0 до 40° к главной кромке. Большой задний угол второй плоскости уменьшает осевую силу и увеличивает точность сверления, но резкий наклон ослабляет режущий клин, уменьшает его жёсткость и ухудшает теплоотвод.

Поэтому для работы с высокопрочными материалами выбирают угол 25° — 30°, для средней и низкой прочности 35° — 40°.

Поэтому для работы с высокопрочными материалами выбирают угол 25° — 30°, для средней и низкой прочности 35° — 40°. - Коническая (криволинейная). Наиболее распространенный способ, который мы и будим рассматривать далее. Задний угол при такой заточке плавно увеличивается от режущей кромки и по всей задней поверхности. Т.е. задняя поверхность становится не одной прямой плоскостью, а приобретает криволинейную форму. У режущей кромки угол должен соответствовать значению от 7° до 17°, выбранному для обработки конкретных материалов. Выполнить коническую заточку сложнее, чем прямолинейные, потребуется больше практики чтобы «набить руку». В процессе слегка подкручивают хвостовик сверла сверху вниз, за счет чего на задней поверхности создается округлая форма, по форме напоминающая конус.

Есть и другие способы заточки, они отличаются как оборудованием, на котором их можно выполнять, так и получающейся в итоге формой задней части зуба:

- винтовой и его подвиды: винтовой с заострением, сложно-винтовой;

- цилиндрический;

- эллиптический;

- фасонный.

Винтовые способы применяются в станках для изготовления и заточки сверл на производстве. Описывать механизм их выполнения нет смысла, т.к. вручную этот процесс повторить не получится. Цилиндрический способ является частным случаем конической заточки и используется очень редко.

Эллиптический способ один из самых простых, но для него нужны полые абразивные камни специфической формы, которые очень быстро изнашиваются. Для фасонной заточки так же нужны абразивные круги разной формы не прямого профиля. Поэтому в данной статье мы их рассматривать не будем.

Способы заточки по количеству скосов на режущей кромке

Способы заточки разделяют по количеству образующихся режущих кромок. При этом угол при вершине будет не постоянный – он будет изменяться шагами от большего у центральной вершины к меньшему на боковых вершинах. Делается это для того, чтобы равномерно распределить отвод тепла и уменьшить нагрев инструмента по мере увеличения его диаметра, т.к. режущая кромка греется не равномерно — в центре греется меньше, чем на краях.

режущая кромка греется не равномерно — в центре греется меньше, чем на краях.

Выделяют следующие способы:

- Одинарную (нормальную). Самый распространенный способ, который мы будем рассматривать далее. При нормальной заточке геометрия режущей кромки не меняется – она остается ровной на всем ее протяжении.

- Двойную (двухугловую). Применяют для свёрл диаметром от 12 миллиметров для обработки твердых сталей и чугунных отливок. Заточка выполняется под двумя углами при вершине. Сначала на угол 116° — 140° по всей поверхности режущей кромки, как при нормальной (одинарной). После уменьшаем его на 40° — 50° на длине, соответствующей 1/5 диаметра сверла от внешнего края. При этом образуются две режущих кромки: главная или зона первой заточки и переходная – зона второй заточки. Режущая кромка становится длиннее, за счет чего улучшается теплоотвод, улучшается отвод стружки из-за ее дробления, значительно возрастает стойкость.

В интернете можно встретить такой термин, как трехугловая заточка свёрл, но это, по сути, двухугловая с подточкой ленточки со снятием фаски по всей внешней кромке. Данный способ подточки ленточки применяется как при двухугловой, так и при нормальной заточке.

Данный способ подточки ленточки применяется как при двухугловой, так и при нормальной заточке.

Подточка перемычки и ленточки

Дополнительно к основной заточке можно подточить перемычку и ленточку. Не обработанная перемычка создает значительное сопротивление сверлению – продвижению сверла вглубь обрабатываемого материала. Чтобы уменьшить сопротивление перемычку подтачивают с двух сторон, но не полностью. Полное стачивание перемычки недопустимо, при этом заточку инструмента придется начинать заново, чтобы ее восстановить.

Есть несколько типов подточки перемычной кромки:

- с канавкой для отвода стружки;

- с увеличением передних углов на кромке перемычки;

- с увеличением передних углов на кромке перемычки и подрезанием задней части зуба;

- со стачиванием части перемычки;

- со стачиванием части перемычки и подточкой режущих кромок;

- с прорезкой перемычки.

Мы будем рассматривать только один способ с увеличением передних углов на кромке перемычки, но выполнять его будем абразивным кругом с прямоугольным профилем, при этом немного будут подтачиваться задние кромки, как в способе с подрезанием задней части зуба.

Подточку перемычки нужно выполнять со стороны канавок по очереди с двух сторон. Сверло устанавливается так, чтобы угол между его осью и подручником был примерно равен 45 градусам. Угол, относительно плоскости боковой поверхности диска выбирается в диапазоне от 0 до 10 градусов в зависимости от обрабатываемого материала, чем мягче материал – тем он больше.

Положение сверла в горизонтальной плоскости для стачивания перемычки Положение сверла в вертикальной плоскости для стачивания перемычкиПеремычку стачивают на глубину 0.1 — 0.15 диаметра инструмента. В результате повышается стойкость, инструмент лучше врезается в материал, повышается производительность сверления, уменьшается усилие подачи. Перемычку можно подточить на сверле любого диаметра, но для диаметров менее 5 миллиметров понадобятся специальные инструменты, например, алмазный надфиль.

При выполнении двухплоскостной заточки подточка перемычки не потребуется, т. к. она при этом уже будет подточена по условию выполнения двухплоскостной заточки.

к. она при этом уже будет подточена по условию выполнения двухплоскостной заточки.

Ленточка, а точнее ее боковая вершина — это самое уязвимое место сверла и её так же можно подточить, сделав небольшую фаску, что увеличит стойкость инструмента, продлит срок его службы. Подточка происходить по всей длине внешней кромки начиная от боковой вершины на ленточке. Кромка подрезается под углом 6° — 8°, фаска при этом получается шириной 0.1 – 0.2 мм и больше, это зависит от диаметра сверла. Этот способ применяется при диаметре инструмента более 12 мм для обработки твердых и неоднородных материалов.

Снятие фаски на ленточке Фаска, снятая со стороны ленточкиПри работе с материалами, требующими повышенной остроты сверла подрезание фаски на боковой грани и ленточке не выполняется. Для таких работ ленточку нужно подточить со стороны канавки, т.е. передней грани.

Подточка ленточки со стороны канавки Ленточка, подточенная со стороны канавкиПравила заточки

Для заточки сверл в мастерских и на производстве, чаще всего, используют точило, реже специальное оборудование. В процессе восстановления режущей грани нужно придерживаться следующих правил:

В процессе восстановления режущей грани нужно придерживаться следующих правил:

- чем твёрже материал, из которого изготовлено сверло, тем с меньшей скоростью следует его обрабатывать;

- нужно соблюдать короткие циклы заточки, за одно касание круга снимать незначительный слой материала, не давая инструменту нагреваться;

- сверло не прижимается сильно к точильному кругу — это увеличит его нагрев;

- периодически охлаждайте сверло, например, в, заранее приготовленной, баночке с холодной водой.

Во время заточки нельзя допускать перегрева сверла, он приведет к растрескиванию, размягчению металла, снижению стойкости инструмента. Понять, что металл сильно греется можно по изменению его цвета.

При заточке поверхности зачищают до тех пор, пока не исчезнут все сколы и зазубрины. Нужно стремиться сделать их идеально гладкими, контролируя при этом все необходимые углы и длины граней.

Заточка сверла на точиле

Спиральные сверла по металлу, чаще всего, точат на точиле, его еще называют наждаком, точильно-полировальным, обдирочно-заточным или просто станком для заточки. Точило используют для обработки металлических заготовок и деталей, их шлифовки и заточки. Оно прекрасно подходит для заточки спиральных и других видов свёрл.

Точило используют для обработки металлических заготовок и деталей, их шлифовки и заточки. Оно прекрасно подходит для заточки спиральных и других видов свёрл.

Для заточки понадобится абразивный круг из белого электрокорунда прямого профиля. Его марка должна быть 14А (A) или 25А (WA). Они предназначены для обработки углеродистых, легированных, быстрорежущих и нержавеющих марок сталей, заточки стального закаленного инструмента.

Абразивные круги так же называют наждачными и шлифовальными кругами. Реже их называют наждачными и шлифовальными камнями.

Белые абразивные кругиРабочая поверхность камня должна быть ровной, без закруглений, выбоин и впадин. Если на поверхности есть дефекты, то их нужно устранить правилом, это процесс называется правкой шлифовального круга. При этом его поверхность стачивается, приобретая нужную форму, в данном случае – плоскую.

Для правки шлифовального камня используют алмазные и эльборовые карандаши (вставки), алмазные правящие гребенки, реже пользуются шарошками, подручными материалами, отрезными кругами с алмазным и эльборовым покрытием.

Алмазные правящие гребенки Алмазные карандаши для правки шлифовальных кругов Шарошкодержатель с шарошкамиПроцесс правки шлифовальных кругов разными правящими инструментами хорошо представлен в данном видео ролике:

На точиле должен быть установлен подручник, без него будет сложно выполнить качественную заточку. Подручник — это, чаще всего, металлическая регулируемая платформа, которая устанавливается перед диском для того, чтобы на нее можно было опереться или использовать как направляющую при работе с наждаком.

Подручник нужно выставить горизонтально, чтобы его верхняя плоскость была на одном уровне с осью вращения наждачного круга. Зазор между кругом и подручником нужно сделать минимально возможным, зазор в один миллиметр будет идеальным для заточки.

Выставленный подручник на точилеДля примера рассмотрим выполнение конической одинарной заточки с подрезанием перемычки. Т.к. данный вид заточки, хоть и не самый простой, но самый распространенный и подходит для восстановления остроты свёрл диаметром от 3 миллиметров.

Убедитесь в том, что на точило установлен камень из белого электрокорунда, его геометрия выправлена, а подручник установлен на одном горизонтальном уровне с осью вращения абразивного круга и на расстоянии в 1 мм от его поверхности.

Важно! По технике безопасности у точила запрещено работать в перчатках, не важно, тканевые они или медицинские. Это актуально для любых станков, где есть вращающиеся части из-за угрозы наматывания материала и затягивания частей тела.

Для начала нужно проработать все действия с выключенным точилом. На подручнике нужно нарисовать маркером линию под углом в 60 градусов к плоскости торца наждачного круга. Это нужно, чтобы вывести угол при вершине, примерно, в 120 градусов.

Рисуем на подручнике линию под углом 60 градусовСверло нужно взять двумя руками, ведущей рукой за рабочую часть, второй рукой – за хвостовик. После его нужно положить на подручник так, чтобы его боковая грань при взгляде сверху совпала с линией, нарисованной на подручнике.

Между подручником и сверлом нужно положить указательный палец – он будет исполнять роль качели при конической заточке. Когда инструмент лежит на пальце, то между ним и наждачным кругом образуется угол, примерно равный 7° — 12°. Именно это значение нужно выдержать на режущей кромке.

Берем сверло в руки и кладем на подручникТеперь нужно отработать движения, которыми будет производиться коническая заточка. Слегка придавливаем переднюю кромку сверла к наждаку, при этом кромка должна находиться в горизонтальной плоскости. Далее медленно опускаем хвостовик вниз, не ослабляя прижим, до тех пор, пока на поверхности круга не будет лежать задняя часть задней поверхности. При этом круг должен провернуться.

Далее медленно опускаем хвостовик вниз, не ослабляя прижим, до тех пор, пока на поверхности круга не будет лежать задняя часть задней поверхности. При этом круг должен провернуться.

Отводим сверло назад от круга, переворачиваем его другой режущей кромкой и снова прикладываем к кругу в том же положении, которое было в первый раз. Повторяем колебательное движение хвостовиком так, чтобы наждак опять провернулся. Данное движение с поворотом наждака и переворотом сверла нужно отработать несколько раз, до тех пор, пока оно не будет выполняться автоматически.

После можно включать точило и приступать к заточке. В процессе выполняются всё те же действия:

- выравниваем сверло по нарисованной на подручнике отметке на угол 60° к точилу;

- прикладываем к точилу переднюю кромку, следя за ее горизонтальным положением;

- опускаем хвостовик до полной обработки задней грани;

- отводим и переворачиваем на 180° вокруг оси;

- повторяем весь процесс.

После выполнения нескольких подходов, когда при визуальном осмотре, режущие кромки будут гладкие и острые, а на задней части будет закругленный скос, нужно проверить соответствие углов и длин режущих кромок. Для этого желательно иметь под рукой специальный шаблон, угломер или транспортир для измерения углов заточки и штангенциркуль для измерения длин режущих кромок.

Первая ошибка, которую можно допустить в процессе заточки и выявить при проверке – это заваливание режущей кромки вперед. Из-за чего она не будет самой высокой точкой зуба, а на задней поверхности будет своеобразна возвышенность, горка. При этом сверло работать не будет, т.к. при сверлении оно просто будет тереться задней поверхностью о материал. Ошибку нужно исправить, выполнив заточку заново.

Правильная и неправильная заточка сверла по металлуВторое, что нужно проверить – это соответствие длин режущих кромок, измеряемое от центральной точки на перемычке до боковых вершин режущих кромок. Эти расстояния должны соответствовать с двух сторон, иначе отверстие при сверлении будет разбиваться, его итоговый диаметр будет больше номинала, указанного на сверле.

Эти расстояния должны соответствовать с двух сторон, иначе отверстие при сверлении будет разбиваться, его итоговый диаметр будет больше номинала, указанного на сверле.

Далее проверяем угол при вершине сверла при помощи специального или самодельного шаблона. При проверке можно обнаружить, что угол получился немного больше или меньше, чем 120 градусов, в целом, на это можно закрыть глаза и оставить как есть. Но, если угол при вершине у одного зуба будет больше, чем у второго, то это нужно исправлять, иначе одна сторона сверла работать не будет, а вторая будет сильно греться и быстрее изнашиваться

Угол при вершине соответствует 120 градусам Угол при вершине немного больше 120 градусовФинальным этапом проверки будет сверление какой-то ненужной металлической заготовки. При этом сверло должно вгрызаться в металл плавно, без биения от центра, стружка должна равномерно выходить с двух сторон из канавок в одинаковом количестве. Получившееся отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0.05 – 0.1 см.

Равномерный выход металлической стружки по канавкам сверла Сверление металлической заготовкиТеперь можно выполнить подточку перемычки, что должно уменьшить усилие при сверлении, инструмент будет лучше врезаться в металл, а его стойкость повысится.

Стачивание перемычкиВидео инструкция по заточке

Так же мы настоятельно рекомендуем посмотреть видео инструкцию по заточке спиральных сверл на точиле от Виктора Леонтьева. В этом видео подробно рассказывается обо всем процессе заточки, начиная с теории и заканчивая практикой.

Как продлить срок службы сверла

«Посадить» сверло не сложно, сложнее будет вернуть ему работоспособность. Чтобы продлить срок его службы нужно помнить о следующих правилах работы:

- Не допускайте перегрева свёрл. Перегрев рабочей части сверла способствует размягчению металла, его быстрому затуплению.

- Подберите скорость вращения. Скорость вращения сверла подбирают в зависимости от его типа и диаметра. Для разных материалов нужное число оборотов при одинаковом диаметре сверла так же будет отличаться.

- Смазывайте сверло. При сверлении отверстий в металле возникает сильное трение между сверлом и заготовкой, что приводит к его перегреву и быстрому износу. Для уменьшения трения в место соприкосновения сверла с деталью подливают машинное масло.

- Извлекайте стружку. При работе с деревом нужно часто извлекать сверло и очищать его от набившейся стружки. Ее избыток может привести к перегреву, а так же сверло может застрять в детали и сломаться. Давайте сверлу остывать между погружениями.

- Делайте отверстия в металле за несколько проходов. Если необходимо просверлить отверстие диаметром более 6 мм, желательно делать это за несколько проходов сверлами разного диаметра, постепенно увеличивая диаметр на 5-6 мм. Это так же позволит просверлить размеченные отверстия точнее.

- При заточке подтачивайте перемычку и ленточку. Это повысит стойкость, сверло будет лучше врезается в материал, возрастает производительность сверления, уменьшается усилие подачи.

Ниже приведена таблица с приблизительными значениями количества оборотов в минуту в зависимости от диаметра сверла и обрабатываемого материала.

| Ø, мм | Мягкие породы дерева | Твердые породы дерева | Сталь | Медь | Алюминий |

|---|---|---|---|---|---|

| Спиральные сверла по металлу | |||||

| до 6 | 3000 | 3000 | 3000 | 3000 | 3000 |

| 6-10 | 3000 | 1500 | 1000 | 1200 | 2500 |

| 10-16 | 1500 | 750 | 600 | 750 | 1500 |

| 16-25 | 750 | 500 | 350 | 400 | 1000 |

| Спиральные сверла с подрезателем по дереву | |||||

| до 3 | 1800 | 1200 | — | — | — |

| 6 | 1800 | 1000 | — | — | — |

| 9 | 1800 | 750 | — | — | — |

| 12 | 1800 | 750 | — | — | — |

| 16 | 1800 | 500 | — | — | — |

| 19 | 1400 | 250 | — | — | — |

| 22 | 1200 | 250 | — | — | — |

| 25 | 100 | 250 | — | — | — |

| Перьевое (перовое) сверло по дереву | |||||

| до 12 | 2000 | 1500 | — | — | — |

| 12-25 | 1750 | 1500 | — | — | — |

| 25-39 | 1500 | 1000 | — | — | — |

Как правильно наточить сверло. Как правильно заточить сверло, и какие должны быть углы рабочей кромки

Как правильно наточить сверло. Как правильно заточить сверло, и какие должны быть углы рабочей кромки

Главный угол при вершине, определяющий возможность обрабатывать разные металлы – развертка кромок наконечника.

Его величина изменяется для разных материалов.

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Глубокое сверление – 130°;

- Чугун – двойной угол. Основной – 118°, вспомогательный – 90°;

- Алюминий, латунь, бронза – 118°;

- Медь и сплавы на ее основе – 100°.

Чтобы понять, как правильно точить разные углы – необходимо понять, сколько их у сверла, и где они расположены. Для примера рассмотрим компоненты рабочей части, и величины углов наконечника для обработки нержавеющей стали:

Как видите, инструмент состоит из большого числа компонентов, каждый из которых выполняет свою работу. Однако не все кромки придется затачивать вручную. Да и контролировать процесс можно по универсальному шаблону.

Сверла по металлу выглядят одинаково, за исключением специальных моделей, которые в быту не применяются.

Хвостовик и шейка в обслуживании не нуждаются. Из рабочей части затачивается лишь режущая часть. Ленточка, предназначенная для формирования и отвода стружки, изготавливается на заводе. Обработать ее в домашних или даже промышленных условиях практически невозможно.

Режущая кромка состоит из задней и передней поверхностей, которые соединяются под острым углом. Именно эта кромка соскабливает стружку с заготовки, углубляясь в поверхность и формируя отверстие.

Если кромка не острая, имеет выщерблины и неровности – сверление сильно затрудняется, и происходит банальное холостое трение металла о металл.

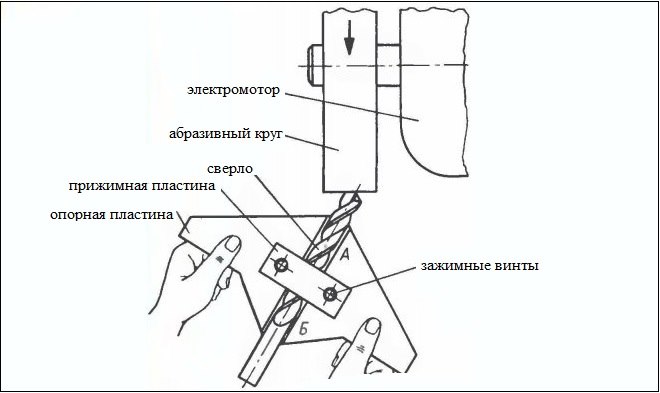

Заточка сверла по металлу своими руками приспособление. Приспособление для заточки свёрл по металлу… Из дерева.

.

Заточка сверла, это очень точная работа, которая требует хорошего навыка, которым в полной мере обладают слесари инструментальщики и токари. Набить руку, чтобы “на глаз” выдерживать правильные углы заточки, можно только затачивая их регулярно и в больших количествах.

Чтобы можно было обойтись без многолетнего опыта, придумано много разных приспособлений, как самодельных, так и промышленного изготовления. Есть приспособления, подключаемые к электродрели, а все самоделки предусматривают использование наждака.

Справедливости ради, нужно сказать, что наждаки от средней и выше ценовой категории могут комплектоваться упором, со специальным желобком и регулировкой угла наклона.

Я переставлю упор с противоположной стороны, чтобы смодулировать ситуацию наличия наждака без функции заточки свёрл.

Нужно подобрать или выстрогать рейку толщиной, примерно 20мм., и шириной по ширине упора. Отрезать кусок около 100мм.

Отметить при помощи транспортира угол 60°.

Прочертить по отметке линию и продолжить её, при помощи угольника на торцах. На стороне, которая будет обращена к камню отметить от верха 4 – 5мм.

На противоположном торце на 10мм. больше – 14 – 15мм.

Ножовкой с мелким зубом выпилить,по разметке, жёлоб так, чтобы глубина соответствовала отметкам на торцах. Так как жёлоб наклонный, то чтобы угол вложенного в него сверла, не менялся – жёлоб нужно сделать с небольшим расширением с глубокой сторны. Немного подровнять его напильником.

Для проверки того, что сверло в нём лежит правильно и не качается, нужно вложить его в жёлоб, слегка придавить и провернуть.

Полученные отметки укажут, где есть недостатки или на то, что их нет.

Приспособление готово. Для наглядности, я заточу сверло ø 11мм. со сколом.

Закрепить брусок на упоре таким образом, чтобы его сторона с мелкой стороной жёлоба была строго параллельна рабочей части камня. Режущая кромка сверла должна быть расположена горизонтально.

Прижимая рабочую часть сверла к жёлобу одной рукой, а второй держа за хвостовик, заточить сначала одну, затем, провернув сверло на 180° – другую кромку. Следить за тем, чтобы режущие кромки сходились точно по центру сверла. При заточке свёрл диаметром больше 6мм. – точить каждую кромку с лёгким проворачиванием вправо (по ходу сверления), для образования правильной “затыловки”.

Разумеется, что такое приспособление можно сделать не только из дерева, но дерево справляется с этой задачей не хуже другого материала.

Как заточить сломанное сверло. . Заточка сверла на точильном станке.

На обычном точильном станке вы можете без труда заточить сверло по металлу, по дереву или по бетону. Важный момент — станок должен быть обязательно оборудован платформой, которая располагается перед рабочей поверхностью точильного диска. Расстояние между платформой и торцом круга должно быть не более одного миллиметра. В магазинах продаются точильные станки, у которых может этой платформы и не быть. Если ваш точильный станок не оборудован платформой, но желание наточить сверло все еще осталось — пролистайте ниже, где мы расскажем о том, как заточить сверло своими руками при помощи болгарки или наждачки.

Если насадка сильно затупилась, т.е. режущие кромки с задними поверхностями стали несимметричными, чтобы правильно заточить инструмент, желательно сделать простое приспособление, выполнив следующие действия:

- Начертите прямую линию на подручнике под углом в 60 градусов по отношению к рабочей поверхности точильного круга. Линия должна быть нарисована напротив рабочей поверхности;

- Закрепите на платформе обрезок металлического уголка, который нужно выровнять по намеченной линии, как показано на фотографии. Т.е. уголок должен быть расположен под 60 градусов к рабочей поверхности. Чтобы зафиксировать этот уголок вы можете воспользоваться обычной струбциной. Если заточка сверел для вас частое занятие, то можно просверлить отверстие в платформе и зафиксировать уголок с помощью болтов с гайками;

С помощью этого простого приспособления в виде уголка вы можете приложить своими руками сверло и таким образом обеспечить постоянный уклон в 60 градусов для заточки. Прежде, чем начать работу, вам нужно установить на станок крупноабразивный диск. Не забывайте о технике безопасности и обязательно наденьте защитные перчатки и очки. Затем включите станок и правильно возьмите в руки сверло. Для этого положите два пальца правой руки на подручник, и на них уложите затачиваемый инструмент. В результате пальцы будут служить опорой. Левой рукой возьмитесь за хвостовик затачиваемого инструмента. Само сверло поверните так, чтобы режущая кромка, которую вы будете затачивать, располагалась строго горизонтально.

Теперь вам нужно приложить сверло боковой плоскостью к спинке уголка и подвести его к рабочей поверхности точильного круга. Правая рука остается неподвижной, а левая, которая держит сверло, должна слегка перемещаться в вертикальной плоскости, совершая покачивания. Таким образом проходит заточка от режущей кромки до конца задней поверхности.

По такому принципу совершите несколько простых покачивающих движений левой рукой снизу вверх. Сильного упора создавать нет необходимости, так как у вас просто вырвет сверло из рук. Когда вы заточите одну поверхность, то поверните сверло на 180 градусов и точно так же обработайте вторую поверхность. Когда вы закончите заточку сверла, то убедитесь в том, что угол при вершине равен 120 градусам, что оптимально для сверла по металлу. Так же убедитесь в том, что кромки и задние спинки сверла получились симметричными.

Надо сказать, что в результате перемещения хвостовика в вертикальной плоскости, задняя поверхность получается скругленной. Поэтому такая заточка называется конической. Она применяется для сверл диаметром более трех миллиметров. Правильно заточить более тонкое сверло по металлу еще проще – его режущая часть прижимается к плоскости точила и затачивается без каких-либо покачиваний. В результате задняя поверхность приобретает одну ровную плоскость. Поэтому такая заточка называется одноплоскостной. Хват сверла при такой обработке показан на фото ниже.

После того как заточка будет завершена и инструмент приобретет правильную форму, нужно выполнить доводку. Дело в том, что поверхность после заточки крупным абразивом далека от идеала. Поэтому нужно установить на станок диск с мелким абразивом и удалить все шероховатости. В результате поверхность должна получиться идеально гладкой.

Чтобы убедиться, что работа выполнена верно, попробуйте просверлить отверстие, можно даже не глубокое, и убедитесь, что кромка получилась гладкой и ровной. Это главный показатель заточенного инструмента.

Абсолютно также точатся и сверла по дереву. Единственное, их угол при вершине делается более острым – 140 градусов. Соответственно, инструмент подносится к точилу под углом 70 градусов.

Как заточить сверло по бетону. Можно ли заточить сверло своими руками? Под каким углом затачивают свёрла для металла?

Углы заточки свёрл для разных материалов

Производство режущих инструментов регламентируется большим числом нормативных документов. Например, при изготовлении свёрл по металлу, лёгким сплавам и другим труднообрабатываемым материалам руководствуются 32-мя ГОСТами. Свои ГОСТы есть для инструментов по дереву. В числе регламентируемых технических характеристик в нормативных документах указываются и углы их заточки.

Этот параметр измеряется на пересечении линий режущих кромок. Вот его рисунок в упрощённом виде:

В технической литературе он ещё называется угол 2φ. Кромки могут иметь разный вид в зависимости от назначения и величины поперечного сечения.

От чего зависит величина угла заточки

Точная заточка рабочих поверхностей обеспечивает высокое качество и скорость обработки материалов, препятствует перегреву, продлевает срок их службы. Угол заточки сверла для разных материалов определяют их физические свойства:

· твёрдость;

· хрупкость;

· вязкость.

Подробнее о материалах, из которых делают сверла мы писали в предыдущей статье

Величины углов 2φ с допусками точности указываются в ГОСТах для соответствующих видов режущих инструментов. Углы заточки сверла для различных материалов должны иметь следующие значения в градусах:

- рядовая и низколегированная сталь, чугун, твёрдые марки бронзы – 118 +/- 2;

- высоколегированные сплавы, тонколистовой металл и пакеты из него – 140 +/- 3;

- лёгкие алюминиевые сплавы, латунь, мягкие марки бронзы – 130 +/- 3;

- природный камень, бетон, красная медь – 125 +/- 3;

- дерево, эбонит, сплавы магния – 85 +/- 3;

- склонные к крошению материалы, например мрамор, – 80 +/- 2;

- электрон, силумин, пластмассы – 95 +/- 5.

Величина угла влияет на скорость подачи и степень нагрева. Чем она больше, тем медленнее процесс обработки материала и тем быстрее нагревается сверло. Поэтому сверление металлов и других твёрдых материалов чаще всего требует активного охлаждения специальными эмульсиями или другими способами.

Признаки износа сверла и способы заточки

В процессе эксплуатации режущие инструменты быстро затупляются. Износ начинается с периферии, после чего распространяется на всю кромку и заднюю грань. Первым признаком того, что сверло затупилось, является появление резкого скрипящего звука при сверлении. Пользование тупыми инструментами в разы ускоряет их износ, вплоть до полной негодности. Для их восстановления применяют следующие типы заточки сверла:

- Одинарная или нормальная. В технической литературе обозначается буквой Н. Применяется для свёрл сечением до 12 мм. Формирует на рабочей части две режущих и одну поперечную кромку.

- Заточка НП с сокращением длины поперечной кромки. Обеспечивает снижение эксплуатационной нагрузки на инструмент.

- НПЛ. Этот способ уменьшает поперечную кромку и ленточку режущей части сверла. Такая обработка снижает силу трения при сверлении и формирует задний угол, облегчающий рабочий процесс.

- ДП и ДПЛ . Двойные виды заточки свёрл – соответственно, без захвата и с подточкой ленточки. Оба способа формируют одну поперечную и по четыре рабочих кромки изломанной конфигурации. Тем самым обеспечивается лучший отвод тепла от режущей части, и повышается стойкость инструмента.

Все виды заточки свёрл по металлу, кроме Н, позволяют восстанавливать инструменты сечением до 80 мм. По совокупности ряда условий общее время использования до очередной переточки по требованиям ГОСТов составляет от 5 до 41 минуты. На конкретную величину этого периода влияют следующие факторы: диаметр и класс точности, марка сплава, из которого изготовлен инструмент, свойства обрабатываемых материалов.

Основные правила

На практике необходимость переточки режущих инструментов определяют в зависимости от их состояния и по ощущениям от работы с ними. Если на режущих кромках сверла появились зазубрины, ощущается вибрация, необходимо прикладывать большую силу для подачи инструмента, ему срочно необходима правка. При выполнении этой операции следует придерживаться таких правил и рекомендаций:

· заточка выполняется по задним граням сверла;

· восстановление инструмента проводится в два этапа – на корундовых кругах зернистостью №№ 25–40 и доводка угла на кругах из карбида кремния №№ 5–6 или эльбора №№ 6–8;

· во избежание перегрева режущих кромок требуется частое охлаждение в воде или водно-содовом растворе.

НебольшоеПравильность геометрии углов заточки подтверждают при помощи шаблона. Его можно купить или сделать самому.

На нём проверяют угол 2φ и длину рабочих кромок, которые должны быть абсолютно идентичными, точность углов заострения, а также между перемычкой и режущей кромкой. Обработку выполняют на специальных станках или с использованием приспособлений, обеспечивающих точное положение.

Приспособление для заточки сверл: виды, правила заточки

Эффективность и точность работ определяются состоянием применяемых инструментов. Это актуально для сверления и специализированного инструмента — сверла. Его функциональность определяется заточкой. Ввиду трения наконечник подвергаются нагреву и износу. Поэтому для поддержания функциональности необходимо периодически восстанавливать геометрию. Для этого применяется приспособление для заточки сверл. Далее приведены их варианты и особенности.

Принципы заточки сверл

Данные работы осуществляют в соответствии с правилами и с использованием соответствующего оборудования. Однако опытные специалисты способны восстанавливать остроту на точильных станках при ручном удерживании инструмента. Такие работы требуют большого опыта, иначе сверло легко испортить.

Существует ряд правил заточки:

- Острие следует обрабатывать наждаком до 2-3 с за подход. Это обусловлено «отпусканием» металла, состоящем в потери твердости ввиду потери закалки, при более длительном воздействии вследствие нагрева. Свидетельством данного процесса является присутствие температурных побежалостей на кромке.

- В процессе механической заточки следует направить кромку навстречу вращению наждака.

- Основные принципы заточки определяются размерами и конфигурацией инструмента. Так, сверла диаметром до 4 мм следует удерживать неподвижно при каждом подходе. Для спиралевидных вариантов осуществляется заточка лишь задней поверхности.

- Угол заточки определяется типом целевого материала. Иногда одно приспособление перетачивают в зависимости от целевых материалов.

Частота заточки определяется типом сверла. Так, специализированные модели для древесины, в том числе перьевые, не точат в бытовых условиях. К тому же они медленно затупляются. Это актуально и для твердосплавных инструментов. Победитовые варианты, рассчитанные на бетон, вообще не восстанавливают. Таким образом, наиболее часто затачивают спиральные сверла по металлу.

Последние отличаются небольшой кромкой, интенсивно нагревающейся от трения ввиду малой площади рассеивания. Перегрев ведет к затуплению. К признакам этого относят скрип, быстрый нагрев приспособления без продвижения вглубь, отходы в виде опилок, а не завитой стружки.

Применение затупившегося сверла ведет к потере эффективности и ускоренному износу инструмента.

Инструменты

Для заточки используется два типа приспособлений: насадки либо упоры универсального назначения и узкоспециализированные устройства.

К простейшим приспособлениям относят ручной держатель. Данный инструмент служит только для удержания предмета в конкретном положении. Контроль заточки осуществляется визуально. Для этого применяется произвольный ориентир. Следовательно, для работ с данным приспособлением требуется опыт. К его достоинствам относят простоту, компактность, низкую стоимость. Основные недостатки состоят в низкой точности обработки и повышенных требованиях к навыкам исполнителя.

Упор для электрического точила представляет собой универсальное приспособление, служащее для фиксации инструментов и не рассчитанное конкретно на сверло. Многие модели имеют регулировку угла наклона и оснащены шкалой разметки. Это определяет лучшую точность работ, чем с ручным держателем, однако и в данном случае большое значение имеют навыки исполнителя. К тому же существуют более совершенные и универсальные варианты с дополнительной регулировкой высоты и рассчитанные на монтаж детали на верстак вместо корпуса наждака. Такие упоры совместимы с любыми электроточилами и позволяют обрабатывать фрезы, стамески, ножи, отвертки и др.

Полупрофессиональные направляющие для разных сверл представляют собой более совершенные инструменты в сравнении с рассмотренными выше. Они обеспечивают надежную фиксацию всех линейных параметров с выставлением значений по разметке и высокоточный контроль заточки (до мкм). Монтаж приспособления в желобе исключает его смещение или проворот. Предполагается линейное перемещение, контролируемое ограничительным упором либо исполнителем, и движение кромки по дуге. Данные приспособления обеспечивают хорошее качество заточки. Однако необходимы профессиональные навыки, т. к. для правильной обработки требуется учитывать тип сверла. Ввиду отсутствия автоматики направляющие относят к профессиональным приспособлениям. Однако существуют и полуавтоматические варианты направляющих, оснащенные точильной установкой. Они исключают необходимость установки упора на верстак и смены дисков.

Следует отметить, что все рассмотренные выше приспособления рассчитаны на стандартные электроточила. Ввиду этого предварительно следует установить наждачный диск.

Электро-машинки для заточки рассчитаны на восстановление спиральных сверл. То есть это узкоспециализированные приспособления. Основным их достоинством считают простоту применения, исключающую необходимость наличия специальных навыков и опыта пользователя. Это обусловлено автоматизацией устройства. Исполнителю нужно только поместить сверло в отверстие с учетом его диаметра. Это же исключает возможность ошибок, обеспечивая точность. Однако для большинства вариантов данных приспособлений отсутствуют настройки. Ввиду этого они более актуальны для бытового применения. Некоторые модели оснащены насадкой для ножниц и ножей. Существуют профессиональные варианты, предусматривающие возможность контроля оператором заточки. В рассматриваемых моделях сверло монтируется в индивидуальном картридже вместо общей обоймы. Они оснащены настройками угла заточки, глубины снятия материала, метода обработки кромки.

Еще один простой вариант для бытовых условий представлен насадками для заточки сверл. Насадка на дрель для заточки сверл включает кожух с наждаком внутри.

В промышленных условиях при интенсивном применении сверлильных станков приходится постоянно восстанавливать их рабочие элементы. Для этого служат стойки, представленные профессиональными стендами с заточными приспособлениями для различных вариантов. Они универсальны и высокопроизводительны, но весьма дороги.

Независимо от вида приспособления, которым пользуются для заточки сверла, контроль точности осуществляют с использованием шаблона. Он позволяет определить точность углов режущей части.

Самодельные приспособления

Существует обширный перечень приспособлений для заточки приведенных выше типов. К тому же в целях экономии некоторые пользователи создают простейшие самодельные варианты. Также бывают самодельные шаблоны для проверки заточки сверл.

Наиболее простыми приспособлениями для заточки являются втулки.

Эти инструменты с соответствующим поперечному размеру наконечника внутренним диаметром жестко монтируют на основании под конкретным углом. Необходима полная фиксация сверла ввиду того, что минимальные колебания на 1-2° приводят к значительному снижению точности заточки.

Нередко самоделки оснащают приспособлениями для надежного удержания сверла. В простейшем случае они представлены брусками с отверстиями, соответствующими размерам целевых наконечников. Более сложный вариант – обойма алюминиевых либо медных трубок.

Также важным элементом конструкции самодельного приспособления для заточки является подручник. Он выполняет функцию упора для обрабатываемой детали и обеспечивает надежную его фиксацию и точное движение относительно наждака.

Простейшие заточки для сверл представлены треугольными брусками с определенным углом, в основании которых проделаны отверстия для приспособлений, соответствующие их диаметру. Такие самодельные инструменты были весьма популярны несколько десятилетий назад в отсутствии обширного перечня фирменного оборудования на рынке.

Существуют приспособления для обеспечения правильного угла заточки из гайки. Прежде всего, выбирают гайку, диаметр которой определяют целевым диаметром сверла. По предварительно сделанной разметке штангенциркулем вырезают два пропила. К первой гайке приваривают меньшую, разместив внутри гайки большого диаметра шайбу. В маленькую гайку закручивают болт. Для заточки инструмент помещают в пропил и зажимают болтом.

Домашние станки

Возможно создать и более сложное приспособление для заточки сверл своими руками, представленное станком. Встречаются чертежи разных исполнений. При понимании принципа функционирования такого механизма ясно как сделать собственную конструкцию.

В виде основы для создания станка для заточки сверл своими руками подойдет серийное приспособление. При оснащении его дополнительными элементами учитывают ряд правил.

- Во-первых, требуется совпадение осей подручника и круга. При этом они должны располагаться в разных горизонтальных плоскостях, а для оси подручника требуется нахождение ниже оси наждака.

- Во-вторых, требуется прочно зафиксировать все конструктивные элементы.

- В-третьих, предусматривают для станка ручной и полуавтоматический режимы.

- В-четвертых, обеспечивают для подручника возможность размещения предмета под любым углом.

Для создания станков используют общедоступные материалы и компоненты. Из инструментов используются сварочный аппарат и болгарку.

Конструктивные элементы изготавливают из листового металла.

В случае создания станка с нуля следует подобрать двигатель. Для мини станка, для деталей диаметром до 20 мм, достаточно электромотора мощностью 0,5-0,8 кВт. К тому же подойдут и старые малооборотистые двигатели. Высокие обороты актуальны только для твердосплавных моделей, которые затачивают редко. Для обычных вариантов они наоборот могут вызвать перегрев.

Для создания качающегося упора, обеспечивающего полуавтоматический режим работы, применяют петлевое соединение. Путем подбора кронштейна, трубки и болта необходимо обеспечить отсутствие люфтов. Так можно изготовить подставку с двумя степенями свободы.

Для регулировки угла заточки обеспечивают вращение площадки, служащей для фиксации инструмента. Колеблющийся подручник обеспечивает артикуляцию.

Подручник закрепляют на корпусе с применением металлической «щеки». Направляющую с предварительно проделанным треугольным пазом на опорной пластине монтируют винтовым соединением.

Важно выбрать правильный точильный круг. Для весьма распространены приспособления из карбида натрия, подходящие для обработки быстрорежущей стали, служащей для производства значительной части сверл. Их обозначают маркировкой 64С и зеленой окраской. Зернистость для данных кругов составляет от 8 до 16 Н. Они склонны к нагреву, поэтому продолжительное непрерывное взаимодействие с приспособлением. Помимо этого, инструмент регулярно приходится обрабатывать раствором соды.

Благодаря возможности поворота на 90° на станках возможно осуществлять заточку сверл разными методами. Расположение опорной пластины (верхней ее поверхности) над осью круга обеспечивает хорошую обработку задней поверхности. Путем фиксации качающейся пластины станок приспосабливают к заточке твердосплавных моделей.

Деталь размещают в канавке со свободным продольным перемещением, но постоянным углом заточки, располагая кромкой параллельно направляющей пластине. По завершении настройки положения осуществляют подачу к наждаку. Обработка осуществляется сверху вниз.

Для создания инструментов для заточки сверл своими руками существуют чертежи и в целом, и отдельных конструктивных узлов.

Требуется обеспечить полную фиксацию инструмента относительно собственной оси. При минимальном провороте придется переделывать заточку.

По завершении работ проверяют геометрию приспособления после его остывания с учетом того, что допустимо различие по длине кромок между собой до десятых долей мм. Это особо касается приспособлений малого диаметра. Однако для станков это необязательно ввиду высокой точности.

Различная длина кромок при симметричности и верных углах объясняется смещенным центром заточки относительно оси приспособления. Такой инструмент будет плохо попадать в отверстие и создавать биение, которое может повлечь поломку инструмента.

После заточки могут получиться несимметричные кромки при верной центровке. С поверхностью будет взаимодействовать одна из них, вследствие чего понизится эффективность. Также это повлечет интенсивный нагрев приспособления, ведущего к отпуску материала. Поэтому получится отверстие шире диаметра сверла.

Приспособление для заточки сверл. Чертеж приспособления для заточки сверл Приспособление для заточки сверл сделай сам

Если сверлить приходится только древесину, то об остроте сверла можно не задумываться, так как сверло может исправно служить месяцы и годы без заточки. Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

На периферии сверла скорость резания максимальна, и, следовательно, максимален нагрев режущих кромок. В то же время отвод тепла от уголка режущей кромки сильно затруднен. Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

В начале затупления сверло издает резкий скрипящий звук. Если сверло вовремя не заточить, количество выделяемого тепла будет возрастать и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что следует сделать – это шаблон описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где ещё нужно снять металл, и, в конце концов, получить то, что и должно получиться (не может быть чтобы не получилось, даже если придется сточить половину длинны сверла). Для соблюдения симметрии старайтесь, чтобы время заточки каждого участка и сила нажима были постоянные.

Заточка спиральных сверл

Заточку сверла производят по его задним граням. Очень важно, чтобы оба пера (зуба) сверла были заточены совершенно одинаково. Выполнить это вручную очень трудно. Не просто также вручную создать требуемую форму задней грани и заданный задний угол (где какой угол см. ниже).Для заточки существуют специальные станки или приспособления. Если есть возможность, то лучше затачивать сверла на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла приходится затачивать вручную на обыкновенном точиле.

В зависимости от того, какую форму придают задней поверхности, существуют разные виды заточки: одноплоскостная, двухплоскостная, коническая, цилиндрическая, винтовая.

При одноплоскостной заточке заднюю поверхность пера выполняют в виде плоскости. Задний угол при такой заточке должен быть 28-30°. При одноплоскостной заточке велика опасность выкрашивания режущих кромок. Этот способ, самый легко выполнимый при ручной заточке, рекомендуют для сверл диаметром до 3 мм.

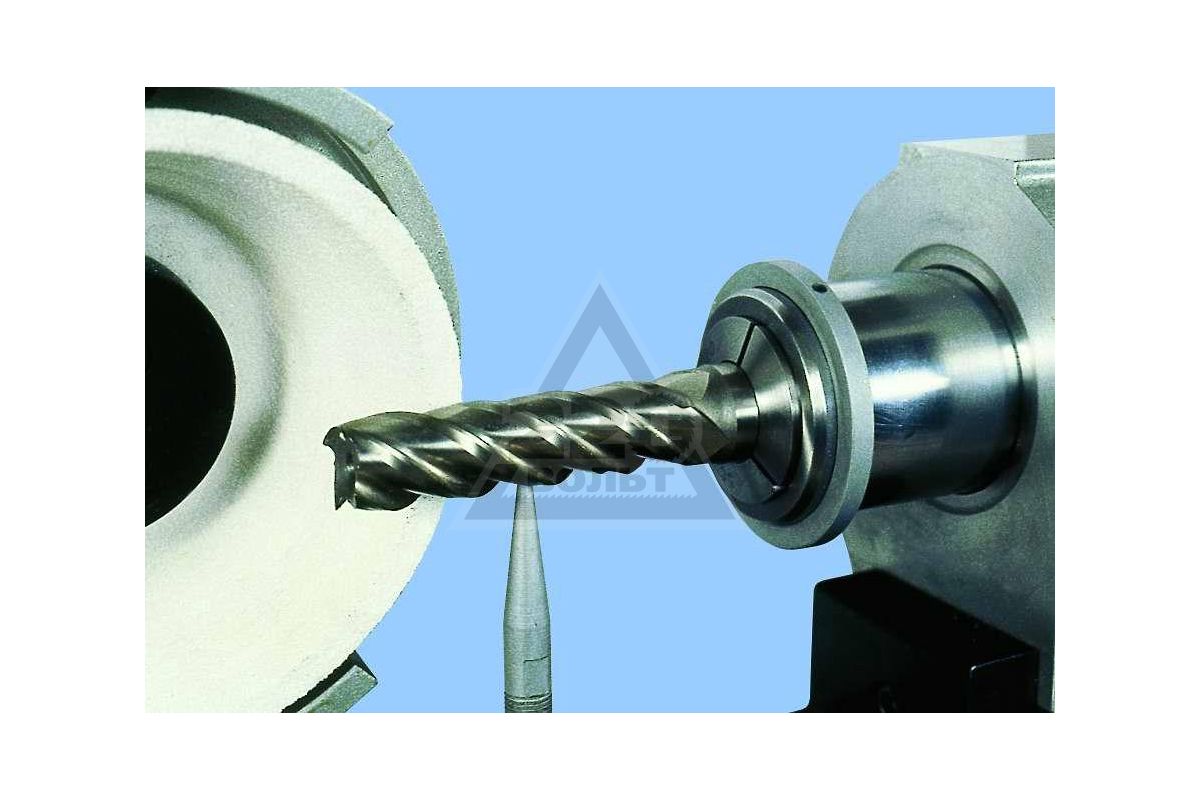

Универсальные сверла диаметром больше 3 мм обычно подвергают конической заточке. Для того, чтобы были понятны особенности такой заточки, рассмотрим схему конической заточки на станке сверла с углом 2φ в 118°. На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

Представим себе конус, образующая которого направлена вдоль режущей кромки и торца шлифовального круга, а вершина отстоит от диаметра сверла на 1,9 его величины. Угол при вершине равен 26°. Ось сверла пересекается с осью воображаемого конуса под углом 45°. Если вращать сверло, вокруг оси воображаемого конуса (как бы катать конус по торцу шлифовального круга), то на задней грани сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, то задний угол будет равен нулю. Чтобы образовался задний угол, нужно сместить ось сверла по отношению к оси воображаемого конуса. На практике это смещение будет равным 1/15 диаметра сверла. Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

Понятно, что выполнить все эти условия заточки вручную очень сложно. Сверло, предназначенное к заточке, берут левой рукой за рабочую часть, возможно ближе к заборному конусу, а правой за хвостик.

Режущей кромкой и задней поверхностью сверло прижимают к торцу шлифовального круга и, начиная от режущей кромки, плавными движениями правой руки, не отрывая сверла от камня, покачивают его, создавая на задней грани пера конусную поверхность. Затем повторяют ту же процедуру для второго пера.

При заточке желательно как можно точнее повторить ту форму задней поверхности, которая была после заводской заточки, чтобы не потерять требуемые задние углы.

Другой способ заточки, широко применяемый домашними мастерами, заключается в следующем. Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

В результате такой заточки на задних поверхностях обоих перьев получится конусная поверхность, но не будет образован задний угол. При работе трение задней поверхности о стенки отверстия и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг, при заточке происходит нагрев инструмента. Это вызывает отпуск закаленной части инструмента. Металл мягчеет, теряет твердость. Неумелое затачивание приводит лезвие инструмента в негодность. Поэтому заточку следует вести с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

- за один проход снимают незначительный слой металла;

- скорость вращения абразивного круга должна быть как можно ниже;

- сверло никогда не должно нагреваться до такой степени, чтобы этого не терпела рука.

Практика показывает, что заточку инструмента следует вести против движения шлифовального круга. Тогда режущая кромка более долговечна, реже ее сминание и обламывание.

Для заточки используют шлифовальные круги из электрокорунда (марок 24А, 25А, 91А, 92А) зернистостью 25-40, твердостью М3-СМ2, на керамических связках.

В производстве обычно за заточкой следует доводка. Доводка делает поверхность глаже, убирает мелкие зазубринки. Сверло, подвергнутое доводке, более стойко к износу, чем сверло после заточки. Если у вас есть возможность выполнить доводку, воспользуйтесь ею.

Для доводки применяют шлифовальные круги из зеленого карбида кремния марки 63С зернистостью 5-6, твердостью М3-СМ1 на бакелитовой связке или круги из эльбора ЛО, зернистостью 6-8 на бакелитовой связке.

Одно из основных условий правильной заточки сверла – сохранение его осесимметричности. Обе режущие кромки должны быть прямолинейны и иметь идентичную длину, тождественную величину углов при вершине (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяют специальным шаблоном.

а – шаблон; б – проверка угла при вершине и длин режущих кромок; в – угла заострения; г – угла между перемычкой и режущей кромкой.

Его делают самостоятельно из листа меди, алюминия или стали толщиной приблизительно 1 мм. Самый долговечный шаблон, конечно, из стали. Шаблоном проверяют угол при вершине, длину режущих кромок, угол между перемычкой и режущей кромкой. Вместо заднего угла, который весьма сложно измерить, шаблоном измеряют угол заострения. Шаблон целесообразно сделать перед началом использования нового сверла, чтобы с последнего перенести нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят и к неодинаковой нагрузке. Сверло быстрее выйдет из строя из-за интенсивного износа перегруженной режущей кромки.

а – клины режущих кромок неодинаковы, середина перемычки не совпадает с осью сверла; б – режущие кромки заточены под различными углами к оси сверла, середина перемычки совпадает с осью сверла.

Неравномерная нагрузка на части сверла вызовет его биение в процессе резания и, как результат, увеличение диаметра полученного отверстия.

Самый простой способ проверки правильности заточки – пробное сверление. Если перья сверла заточены неодинаково, то у менее нагруженного будет меньше стружки из соответствующей канавки. Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

Приспособление состоит из неподвижного основания и съемной державки с отверстиями для сверл разного диаметра.

1 – рейка; 2 – сверло; 3 – наждачный круг; 4 – основание; 5 – державка.

Основание выполняют из строганной доски толщиной 30-40 мм, к которой под углом 30-32° (зависит от угла 2φ, см. ниже, 30° для 2φ=120°, 32° для 2φ=116°) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30° (для одноплоскостной заточки) боковой гранью. Эта рейка и ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Державку изготавливают из прямоугольного деревянного бруска, одну из боковин которого состругивают под углом 60-65° (зависит от угла боковой грани рейки). Этой боковиной державку прижимают к рейке на доске основания, что обеспечивает заточку переднего угла сверла в требуемых пределах (25-30°). На другой боковине державки размечают и высверливают перпендикулярно плоскости этой боковины сквозные отверстия для каждого сверла того или иного диаметра. Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

На обычный подпятник (подлокотник) приспособление не установишь, так что придется придумывать для него какой-то столик или полку, можно перенести заточной станок на стол где будет место и для этого приспособления. На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой – хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

Можно сделать и проще:

Углы заточки и другие характеристики сверла

Спиральное сверло представляет собой стержень, имеющий для облегчения выхода стружки две винтовые канавки. Благодаря канавкам на сверле образуются два винтовых пера, или, как их иначе называют, зуба.Спиральное сверло состоит из рабочей части, шейки, хвостовика и лапки.

А – с коническим хвостовиком; В – с цилиндрическим хвостовиком; а -рабочая режущая часть; б – шейка; в – ширина пера; г – лапка; д – поводок; е – канавка стружечная винтовая; ж – перо; з – хвостовик; и – перемычка; L – общая длина; L 0 – длина “рабочей режущей части”; D – диаметр; ω – угол наклона “канавки стружечной винтовой”; 2φ – угол при вершине; f – ширина ленточки спиральной; ψ – угол наклона перемычки.

Рабочая часть разделяется на режущую и направляющую. Все режущие элементы сверла расположены на режущей части – заборном конусе. Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм – 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Диаметр сверла, измеренный по ленточкам, неодинаков по длине сверла. У заборного конуса он несколько больше, чем у хвостовика. Это уменьшает трение ленточек о стенки отверстия.

Для того чтобы понять устройство режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе и сверла). Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

1 – клин; 2 – обрабатываемый предмет; γ (гамма) – угол передний; α (альфа) – угол задний; δ (дельта) – угол резания; β (бета) – угол заострения.

Благодаря этому углу для инструмента облегчено врезание в металл и стружка свободнее сходит по передней грани. Угол между передней гранью инструмента и плоскостью, проведенной перпендикулярно к поверхности резания, называется передним углом и обозначается греческой буковой γ.

Поверхность инструмента, обращенную к детали, называют задней гранью. Ее отклоняют на некоторый угол от поверхности обрабатываемой детали, чтобы уменьшить трение инструмента о поверхность резания. Угол между задней гранью инструмента и поверхностью резания называют задним углом и обозначают греческой буквой α.

Угол между передней и задней гранью инструмента называют углом заострения и обозначают греческой буквой β.

Угол между передней гранью инструмента и поверхностью резания называют углом резания и обозначают греческой буквой δ. Этот угол представляет собой сумму угла заострения β и заднего угла α.

Передний и задний угол – это те углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, изображенный на рисунке выше. Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Режущая кромка – это линия пересечения передней и задней граней инструмента. Передний угол γ у сверла образует винтовая канавка. Угол наклона канавки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменна, о чем будет рассказано ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передняя грань спирального сверла представляет собой сложную винтовую поверхность. Грань – это название условное, так как слово “грань” предполагает плоскость. Винтовая канавка, поверхность которой образует переднюю грань, пересекаясь с заборным конусом, создает прямые режущие кромки.

Угол наклона винтовой канавки к оси сверла обозначают греческой буквой ω. Чем больше этот угол, тем больше передний угол и тем легче выход стружки. Но сверло с увеличением наклона винтовой канавки ослабляется. Поэтому у сверл с малым диаметром, имеющих меньшую прочность, этот угол делают меньше, чем у сверл большого диаметра. Угол наклона винтовой канавки зависит также от материала сверла. Сверла из быстрорежущей стали могут работать в более напряженных условиях, чем сверла из углеродистой стали. Поэтому для них угол ω может быть больше.

На выбор угла наклона влияют свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Форма канавки должна создавать достаточное пространство для размещения стружки и обеспечивать легкий отвод ее из канавки, но при этом не очень ослаблять сверло. Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Переднюю грань у сверла не перетачивают.

Конструкция винтовых канавок такова, что по мере приближения от края сверла к центру их угол наклона уменьшается, а значит, уменьшается и передний угол. Условия работы режущей кромки у центра сверла будут труднее.

Задний угол, так же как и передний, изменяется по величине в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам ψ может быть от 40 до 60°. У большинства сверл ψ=55°. Перемычка образуется пересечением двух задних граней. Ее длина зависит от толщины сердцевины сверла. Так как толщина сердцевины увеличивается по направлению к хвостовику, длина перемычки возрастает в результате каждой заточки. В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

Большое влияние на работу сверла оказывает угол при вершине 2φ. Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

На рисунке ниже показано сверло с нормальным углом заборного конуса.

Край стружки в этом случае хорошо укладывается в канавку. Изменение угла при вершине изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. При увеличении угла при вершине нагрузка на единицу длины режущей кромки растет, при этом увеличивается сопротивление внедрению сверла в металл в направлении подачи. При уменьшении угла при вершине возрастает усилие, необходимое для вращения сверла, так как ухудшаются условия образования стружки и возрастает трение. Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромистой и быстрорежущей стали равен 116-118° и считается пригодным для многих материалов. Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Для улучшения качества своей работы мастера часто делают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточку делали вручную, но сегодня можно купить специальный станок или сделать его своими силами по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и производственного пользования. В этом процессе режущие кромки создают углубления в поверхности при вращении. Их мощностей достаточно, чтобы воздействовать на большинство материалов, и даже металл. Наличие спирального канала выводит отходы работы и пыль, поэтому сверлить можно без остановок. Но эти частицы стирают устройство сверла, приводя к его изнашиванию. Предотвратить это может периодическая заточка.

Износ сверла напрямую зависит от длительности его использования.

Быстрее всего повреждение наступает при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и повышается нагрев инструмента, что может вывести его из строя. При сильном износе сверла ухудшение остроты можно ощутить даже касанием.

Виды заточки:

- Одноплоскостная – используется для больших сверл. Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать на круговой поверхности, не смещая положение, чтобы не повредить поверхность.

- Коническая – применяется для крупных сверл. Их нужно удерживать обеими руками, так как при воздействии на деталь она может соскользнуть.

- Доводка – это заключительный этап, который выравнивает единичные неровности и шлифует поверхность.

Чаще всего используются спиральные легированные сверла, имеющие укрепляющие напайки. Бывают и плоские модели, для больших отверстий. Независимо от параметров и диаметра им требуется заточка, предотвращающая износ.

Что понадобится для сборки станка для заточки сверл?

Не только шлифовка отвечает за режущие способности сверла, но и угол лопастей – чем он меньше, тем лучше сверление. Оптимальным углом считается 90°, для дерева требуется 100°, а пластмассе подойдет и 30°. Заточка улучшает угол режущей кромки и центрирует ее. Это выполняется наждачным покрытием, которое используется и в специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не хуже производственной модели.

Лучше всего выполняется на специальных станках. Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или же стоимость оказывается слишком высокой. В этом случае можно сделать станок своими силами, это требует только начальных технических навыков. Несмотря на меньшую мощность домашнего станка, он имеет ряд преимуществ по сравнению с промышленными аппаратами:

- использование однофазного потока электричества на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшие затраты сборки.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки необходим тумблер, заглушка, точильный круг, достаточно сильный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше укрыть в защитный корпус, видимым оставив только круг для вытачивания и ось. Для работы устройства используют как сеть постоянного питания, так и аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и обустройство элементов безопасности