как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

Содержание:

- 1 В каких случаях она необходима?

- 2 Инструменты и приспособления

- 2.1 Мусаты

- 2.2 Точильные бруски

- 2.3 Механические точилки

- 2.4 Электрические точилки или заточный станок

- 2.5 Наждачный, алмазный круг

- 3 Как правильно затачивать?

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 3.1.1 Плоские прямые

- 3.1.2 Косые прямые

- 3.1.3 Отрезные

- 3.1.4 Полукруглые плоские

- 3.1.5 Желобчатые

- 3.2 Рассчитываем углы затачивания: типы и характеристики

- 3.2.1 Главные углы

- 3.2.2 Вспомогательные углы

- 3.

2.3 Углы в плане

2.3 Углы в плане

- 3.3 Способы измерения углов режущего инструмента

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

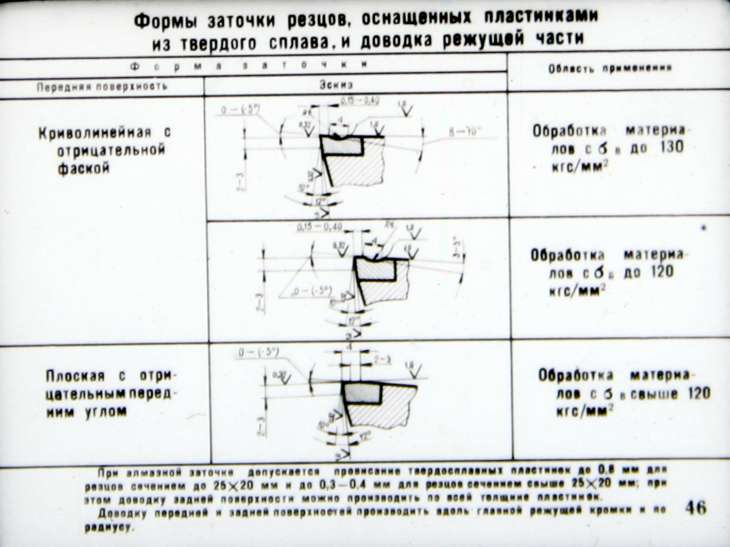

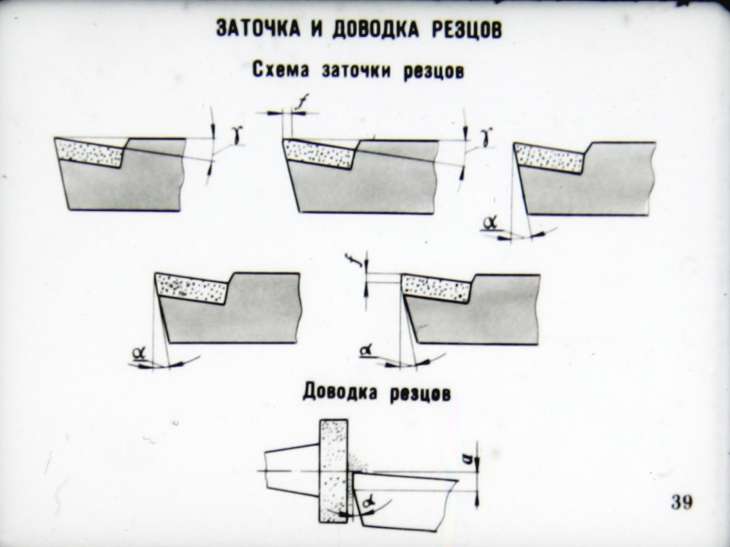

- 4 Подробные схемы и инструкции, как это сделать своими руками

- 4.1 Технологический процесс

- 4.2 Проведение доводки

- 4.3 Шлифовка

- 5 Техника безопасности

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

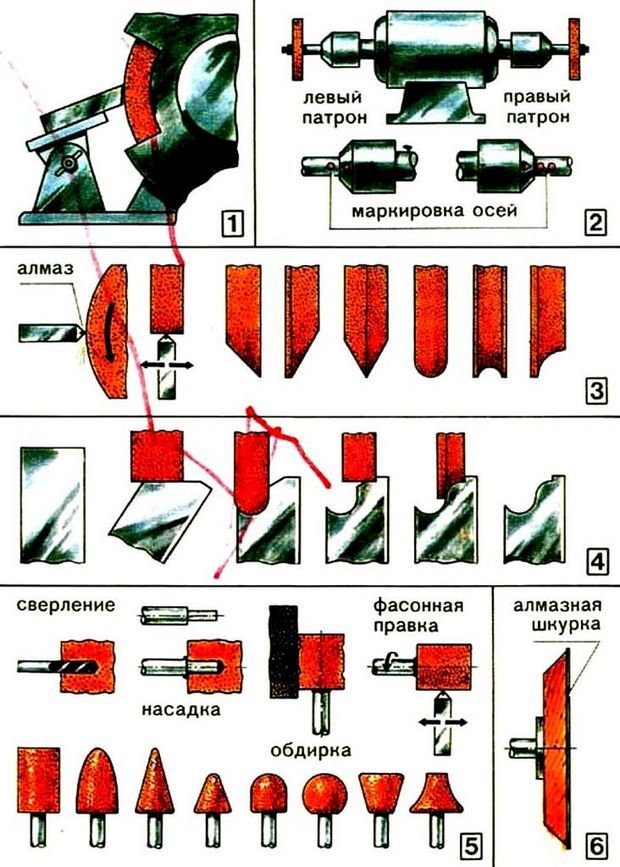

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

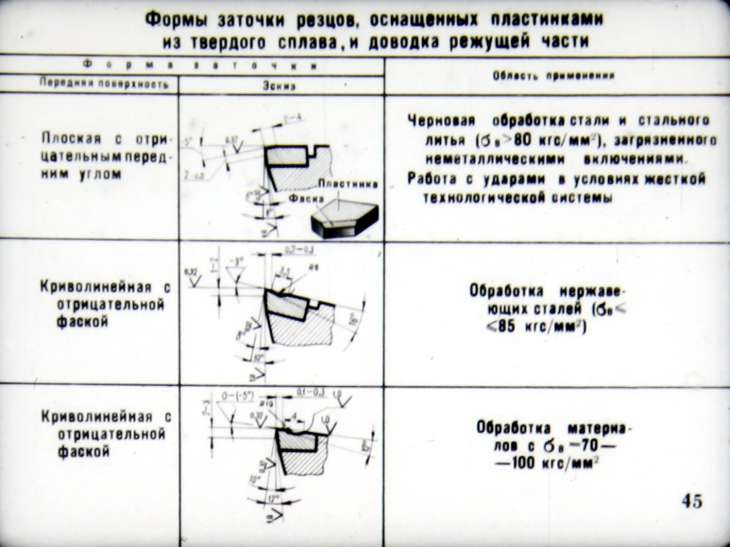

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Читайте также: резцы для токарного станка по металлу

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

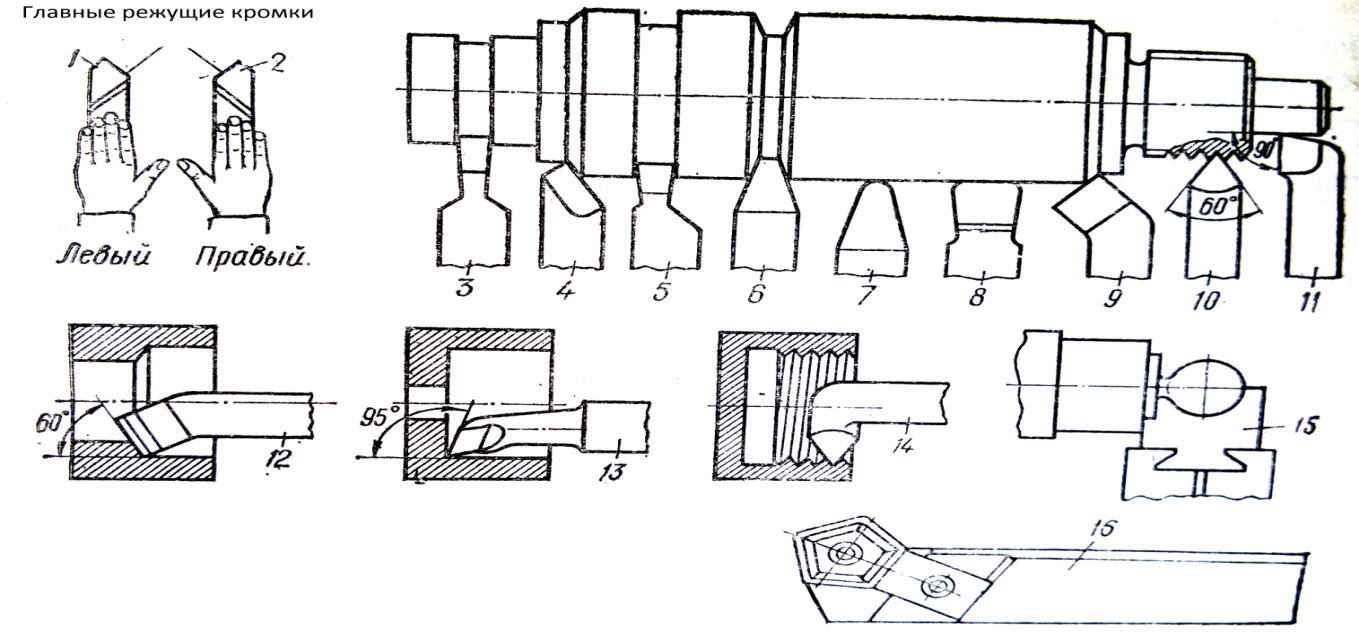

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Читайте также: как выглядят резцы токарные алмазные для токарного станка

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

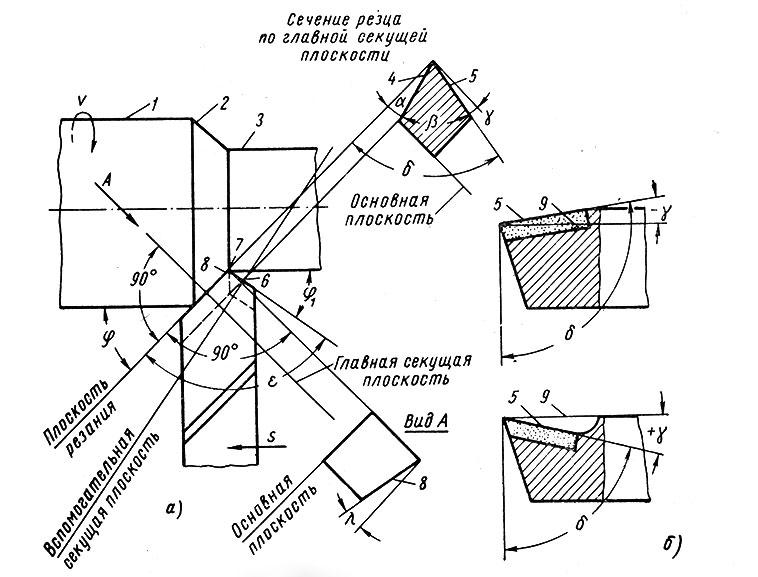

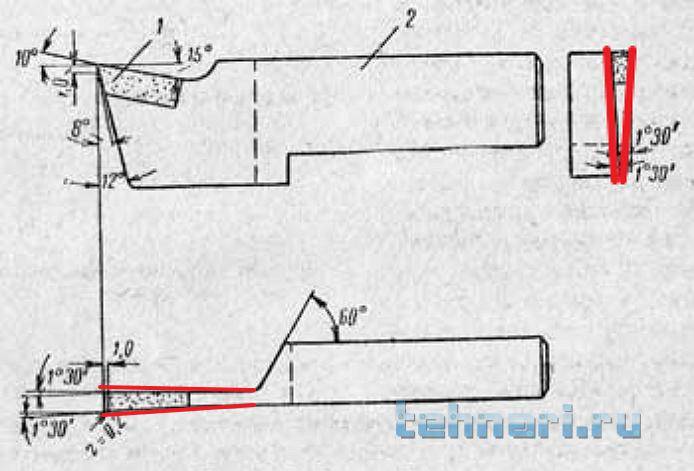

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

❶ Как заточить токарный резец :: JustLady.ru

В домашнем хозяйстве настоящего мужчины наверняка имеется небольшой станок для резьбы по металлу или дереву. Для работы на нем необходимы соответствующие инструменты. Один из них – это резец. Он состоит из двух частей – головки и державки. С помощью токарного резца осуществляют массу операций. Обрабатывают отверстия, отрезают металлические прутки небольшого диаметра, снимают фаски, подрезают уступы, получают металлические изделия сложной формы. В заточке нуждаются как изношенные, так и новые токарные резцы

– шлифовальный круг;

– защитные очки или защитный козырек;

– специальные шаблоны или резцовые угломеры;

– лупа, увеличивающая в 10-20 раз.

Приступая к заточке резца, установите на станке шлифовальный круг. Убедитесь, что он надежно огражден предохранительным кожухом. Если вы собираетесь заточить токарный резец из быстрорежущей стали, используйте средней твердости шлифовальный круг из электрокорунда с зернистостью 40-20. А заточку режущего инструмента из твердого сплава проводите на другом шлифовальном круге – из зеленого карбида кремния.

Обратите внимание на поверхность шлифовального круга. Она должна быть ровной, не выщерблиной. В противном случае шлифовальный круг подлежит правке. Правка осуществляется искусственными алмазами, заменителями алмазов, а также специальными шарошками.

Для предохранения глаза от попадания в них металлической или абразивной пыли обязательно наденьте защитные очки. Также для этих целей можно использовать защитный козырек.

Чтобы не держать токарный резец на весу, установите его на подручник. А подручник соответствующим образом расположите к шлифовальному кругу – под определенным углом, поближе к нему. Так вы в процессе заточки резца обеспечите ему надежную опору.

Так вы в процессе заточки резца обеспечите ему надежную опору.

Начните заточку резца с главной задней поверхности, затем перейдите к главной вспомогательной, и в довершение обработайте переднюю поверхность инструмента. После этого закруглите вершину резца.Для равномерного износа электрокорунда или карбида кремния перемещайте затачиваемый инструмент вдоль поверхности круга. Во избежание перегрева не прижимайте сильно резец к кругу. Иначе на резце могут появиться трещины.

Приступая к заточке резца, обеспечьте его обильное непрерывное охлаждение водой. В противном случае лучше примените сухую заточку. В процессе заточки не применяйте капельное охлаждение или погружение резца в воду.

Проверьте углы заточки резца с помощью шаблона. Заднюю поверхность резца прижмите к боковой поверхности шаблона. Отсутствие просвета укажет на правильный задний угол. Угол заострения проверьте вырезом шаблона. Также вы можете проверить углы заточки при помощи специальных резцовых угломеров.

После проверки углов заточки осмотрите полученное качество режущей кромки. Для этого вам понадобится лупа, имеющая 10-20 кратное увеличение. Убедитесь в том, что режущая кромка острая, без скруглений, рисок и трещин. При таких дефектах придется резец переточить.

Нравится: 0

Как заточить токарный резец – Версия для печати

Заточка токарных инструментов — это просто

Эта статья взята из 65-го выпуска журнала Woodcraft Magazine.

Быстрые и простые стратегии для более безопасных и гладких резов

Для многих предметов мебели требуются токарные элементы, такие как ножки, шпиндели, колонны и тяги. Таким образом, обучение точению является естественным (и часто необходимым) следующим шагом для многих столяров. Кроме того, есть сотни полезных и приятных проектов, которые можно выполнить, имея немного больше, чем токарный станок, небольшой набор токарных инструментов и несколько обрезков дерева. Тем не менее, веселье не может начаться, пока ваши инструменты не будут должным образом сформированы и заточены. Столяры пришли к выводу, что инструменты, купленные в магазине, требуют некоторой заточки перед использованием. Удивительно то, что некоторые новые токарные инструменты не затачиваются должным образом. Это может сделать обучение повороту более разочаровывающим, чем должно быть.

Кроме того, есть сотни полезных и приятных проектов, которые можно выполнить, имея немного больше, чем токарный станок, небольшой набор токарных инструментов и несколько обрезков дерева. Тем не менее, веселье не может начаться, пока ваши инструменты не будут должным образом сформированы и заточены. Столяры пришли к выводу, что инструменты, купленные в магазине, требуют некоторой заточки перед использованием. Удивительно то, что некоторые новые токарные инструменты не затачиваются должным образом. Это может сделать обучение повороту более разочаровывающим, чем должно быть.

Здесь я покажу, как быстро заточить шесть моих наиболее часто используемых инструментов, чтобы вы могли уделить больше внимания токарной обработке.

Обычно я предпочитаю заточку от руки. Для меня ручная заточка сродни езде на велосипеде без тренировочных колес. Как только ваши руки узнают, что заточка — это то же самое, что и токарная обработка, вы обнаружите, что переход от шлифовального станка к токарному станку может быть быстрым и плавным. И когда вы можете подправить лезвие за меньшее время, чем для настройки приспособления, вы, вероятно, будете точить чаще.

И когда вы можете подправить лезвие за меньшее время, чем для настройки приспособления, вы, вероятно, будете точить чаще.

Начальный набор инструмента поворота

1–2 “скребель с круглым носом

1–8″ Инструмент расставания алмазов

3–4 “Грубая шпинделя

3–8″ Шпинде ” Стаканчик с чашей”

3⁄4″ Перекос

Установка для заточки

Наличие рядом с токарным станком нескольких принадлежностей поможет вам сохранить преимущество ваших инструментов. Если у вас еще нет этих предметов, самое время запастись ими.

Низкоскоростная шлифовальная машина (колесо 6 или 8 дюймов)

Существуют и другие станки для заточки и придания формы, но лучше всего начать с низкоскоростной шлифовальной машины. Если у вас его еще нет, эта машина обойдется вам от 150 до 250 долларов.

Подручники

Вы должны инвестировать в достойные послепродажные подручники, такие как система заточки Wolverine (№ 125676, $89,99). Платформа и V-образные упоры легко регулируются и надежно фиксируются на месте. Если ваш бюджет позволяет, подумайте о том, чтобы побаловать себя приспособлением Vari-Grind (#125677, $55,9).9) для шпиндельных и чашеобразных бороздок.

Платформа и V-образные упоры легко регулируются и надежно фиксируются на месте. Если ваш бюджет позволяет, подумайте о том, чтобы побаловать себя приспособлением Vari-Grind (#125677, $55,9).9) для шпиндельных и чашеобразных бороздок.

Подставка для кофемолки

Мой отец построил эту подставку (справа) для меня 30 лет назад. Мне нравится, что он прочный, но при этом достаточно легкий, чтобы его можно было перемещать вместе с любым токарным станком, который я использую. (Заточка должна требовать как можно меньше шагов.) Отрегулируйте ножки так, чтобы подручники находились на той же высоте, что и подручники вашего токарного станка.

Шлифовальные круги

Обе стороны моей кофемолки оснащены кругами Norton 3x с зернистостью 80. Я считаю, что эти круги быстро удаляют материал и создают кромку, которую я могу использовать без дополнительного хонингования. Колесо 6 дюймов стоит около 45 долларов; 8-дюймовое колесо стоит 55 долларов.

Когда остальная часть находится в горизонтальном положении на высоте оси колеса, прикоснитесь инструментом к колесу и сдвиньте его в сторону, чтобы выровнять и очистить поверхность.

Алмазный инструмент для правки

Шлифовальные круги требуют частой правки. Легкий проход инструментом для правки (#158522, $17,99), как показано выше, выравнивает поверхность круга, удаляет наросты металла и обнажает свежий абразив.

Транспортир

Вы можете начать с заводских углов инструмента, но со временем вы найдете металлический транспортир (№ 85O45, 20,9 долл. США).9) удобно для проверки угла или установки нового.

Маркер с фломастером

Маркер предлагает самый простой способ установить подручник в соответствии с существующим углом. Раскрасьте край инструмента, а затем прикоснитесь им к камню. Когда шлифовальная метка стирает чернила в центре скоса, все готово.

Точильные камни

Косые стамески требуют заточки. Масляный камень (#149103, $31,99) — эффективное и доступное решение. У меня также есть алмазная лопатка (№ 415700, 37,9 долларов США).9) в моем кармане для подкраски со стороны инструмента.

Алмазный отрезной инструмент

Предназначен для резки прямых, точных диаметров и для отделения токарной обработки от ненужной части заготовки, отрезной инструмент представляет собой нечто среднее между режущим инструментом и шабером. Когда кромка проходит по касательной к заготовке со скосом, происходит резка. Когда наконечник входит прямо в заготовку на уровне или немного выше центральной линии, он царапает. Инструменты для разделения бывают нескольких видов: плоские, ромбовидные и «рифленые». Со временем вы захотите приобрести другие инструменты для разделения, но алмаз — хороший инструмент для начала, потому что он прост в использовании. Поскольку наконечник находится в самой толстой части стержня, алмазный отрезной инструмент может выполнять глубокие пропилы без заедания сторон в пропиле.

Когда кромка проходит по касательной к заготовке со скосом, происходит резка. Когда наконечник входит прямо в заготовку на уровне или немного выше центральной линии, он царапает. Инструменты для разделения бывают нескольких видов: плоские, ромбовидные и «рифленые». Со временем вы захотите приобрести другие инструменты для разделения, но алмаз — хороший инструмент для начала, потому что он прост в использовании. Поскольку наконечник находится в самой толстой части стержня, алмазный отрезной инструмент может выполнять глубокие пропилы без заедания сторон в пропиле.

Как правило, установленные на заводе фаски сходятся под углом 50°, поэтому этот инструмент должен быть готов к работе после быстрой подкраски. (Примечание: меньший угол обеспечивает более чистый срез, но он имеет тенденцию быстро ломаться при использовании для шабрения.) Для заточки отрегулируйте плоскую подставку так, чтобы угол скоса инструмента соответствовал кругу. Затем аккуратно прижмите край к колесу. Сосредоточьтесь на удалении равного количества с обеих граней, чтобы точка оставалась в центре инструмента. Остановитесь, как только край станет прямым и вы почувствуете заусенец. (Я не беспокоюсь о полировке или заточке жернова. Он сломается, как только кончик коснется заготовки.)

Остановитесь, как только край станет прямым и вы почувствуете заусенец. (Я не беспокоюсь о полировке или заточке жернова. Он сломается, как только кончик коснется заготовки.)

Скребок

Трудно увидеть разницу между изображениями «До» и «После», но если вы проведете пальцем по верхней поверхности обоих инструментов, вы сразу заметите край проволоки или заусенец на правильно подготовленном скребке. Именно этот заусенец дает скребкам возможность создавать гладкие, как стекло, поверхности. Заусенцы недолговечны, но их можно восстановить за считанные секунды.

Отрегулируйте подручник так, чтобы поверхность фаски совпадала с контуром круга. Чтобы углы совпадали, покрасьте кончик инструмента маркером и прикоснитесь им к колесу. Отрегулируйте платформу, пока колесо не коснется середины скоса. Теперь, положив инструмент ровно на опору, осторожно вдавите кончик скребка в колесо и следуйте форме кромки. Для круглого скребка это означает раскачивание рукоятки инструмента вперед и назад. Когда искры начнут падать на верхнюю поверхность инструмента, и вы почувствуете заусенец, все готово.

Когда искры начнут падать на верхнюю поверхность инструмента, и вы почувствуете заусенец, все готово.

Примечание. Некоторые токари счищают заусенец полировальным кругом, а затем используют полировальный станок, чтобы нарисовать заусенец. Вытянутый заусенец может быть немного жестче, но я не думаю, что производительность требует этого дополнительного шага. Я считаю, что более частое шлифование быстрее и проще, чем рисование заусенца вручную.

Шпиндельная черновая канавка

Шпиндельная черновая канавка превращает заготовки в цилиндры; он также может поворачивать основные формы, такие как конусы. Обратите внимание, что этот инструмент предназначен только для шпинделей. Он не предназначен для переворачивания чаши.

Работает любой угол скоса от 40° до 55°; так что угол завода-земли является хорошей отправной точкой. Отрегулируйте угол плоской опоры так, чтобы скос инструмента касался камня. Теперь включите болгарку и инструментом, параллельным кругу, коснитесь кончика инструмента. Положите инструмент на подставку и медленно подтолкните долото к колесу. Когда наконечник коснется круга, одной рукой прижмите инструмент к столу и вращайте долото, пока не дойдете до другой стороны, а затем измените направление. Когда вы шлифуете, сосредоточьтесь на том, чтобы крепко удерживать долото на остальных и держать его конец перпендикулярно кругу. Когда искры исходят от верхней части инструмента, работа должна быть завершена.

Положите инструмент на подставку и медленно подтолкните долото к колесу. Когда наконечник коснется круга, одной рукой прижмите инструмент к столу и вращайте долото, пока не дойдете до другой стороны, а затем измените направление. Когда вы шлифуете, сосредоточьтесь на том, чтобы крепко удерживать долото на остальных и держать его конец перпендикулярно кругу. Когда искры исходят от верхней части инструмента, работа должна быть завершена.

Примечание. Некоторые токарные мастера предлагают положить торец рукоятки в V-образный упор, но я считаю, что эта процедура занимает слишком много времени и потенциально опасна. Если край зацепится, вращение шлифовального станка заклинит инструмент в круге. На мой взгляд, шлифовка от руки более безопасна и не менее точна.

Долото для шпинделя

Долото для шпинделя предназначено для вырезания кривых, бухт и других подробных профилей на шпинделях и чашах. Эти формы легче сделать, если вы удлините и изогните скос, чтобы создать «шлифовку ногтя», как показано выше. В отличие от черновой выемки, этот профиль имеет более длинную конусообразную вершину с укороченными выступами, предназначенными для того, чтобы не попасть в разрез.

В отличие от черновой выемки, этот профиль имеет более длинную конусообразную вершину с укороченными выступами, предназначенными для того, чтобы не попасть в разрез.

Заточка шпиндельной выемки требует большей практики, чем другие инструменты, потому что инструмент прокатывается по шлифовальному кругу, одновременно скользя вверх по кругу для заточки крыльев. В отличие от обычной стамески, вы не можете просто установить инструмент на остальные. Чтобы упростить этот двухэтапный процесс, я положил свою руку на V-образный упор, как показано выше слева. (Я думаю, что этот метод держит вашу руку на более безопасном расстоянии от круга.)

При выключенном шлифовальном станке положите долото на отдыхающую руку и двигайте его вперед, пока средняя часть фаски не коснется верхней половины круга, и затем дайте ему откинуться от колеса. Теперь, когда шлифовальный станок включен, поднимите рукоятку, пока полный скос не коснется круга. Поворачивая инструмент, одновременно толкайте его вверх по шлифовальному кругу, как показано на рисунке. Повторяйте этот процесс с одной стороны до тех пор, пока искры не появятся на краю и внутри флейты. Затем повторите процедуру с другой стороны скоса. В качестве последнего шага поверните наружу в обоих направлениях от середины режущих кромок выемки, чтобы сделать однородный непрерывный скос.

Повторяйте этот процесс с одной стороны до тех пор, пока искры не появятся на краю и внутри флейты. Затем повторите процедуру с другой стороны скоса. В качестве последнего шага поверните наружу в обоих направлениях от середины режущих кромок выемки, чтобы сделать однородный непрерывный скос.

Долото чаши

Я обтачиваю выемки чаши так же, как и выемки шпинделя; тем не менее, я делаю шлифовку с большим углом скоса (около 75°-80°), чтобы обеспечить большую массу под режущей кромкой. Эту долото также можно затачивать от руки, но при создании совершенно новой фаски на более крупной долото я ценю помощь приспособления Vari-Grind.

Чтобы использовать зажимное приспособление, сначала используйте упор так, чтобы кончик выступал примерно на 2 дюйма от передней части зажимного приспособления, как показано на рисунке. Отрегулируйте ножку зажимного приспособления в соответствии с инструкциями производителя, установите его в V-образный упор, а затем выдвиньте остальные. так, чтобы центр фаски находился в центре круга. Теперь включите шлифовальный станок и опустите инструмент на круг. Сначала заточите кончик, а затем поверните и покачайте приспособление в каждом направлении, как показано, чтобы создать равномерный помол (как видно на фото, удобно стоять сбоку от кофемолки, чтобы держаться подальше от рукоятки).0007

так, чтобы центр фаски находился в центре круга. Теперь включите шлифовальный станок и опустите инструмент на круг. Сначала заточите кончик, а затем поверните и покачайте приспособление в каждом направлении, как показано, чтобы создать равномерный помол (как видно на фото, удобно стоять сбоку от кофемолки, чтобы держаться подальше от рукоятки).0007

Косое долото

Косое долото — мой любимый инструмент для большинства операций токарной обработки шпинделя. Его можно использовать не только для придания формы, но и для финишной обработки цилиндров, V-образных канавок, валиков и длинных вогнутых кривых. Хотя он считается самым сложным в использовании инструментом, после освоения он может производить обработанные поверхности, гладкие, как наждачная бумага с самой мелкой зернистостью, за короткое время.

Поскольку это инструмент для финишной обработки поверхности, перекос должен быть острым как бритва (буквально, как бритва). К счастью, получить хирургическое лезвие не намного сложнее, чем заточить стандартное стамесочное долото.

Вместо того, чтобы использовать шлифовальную машину, я предпочитаю формировать фаски на дисковой или ленточной шлифовальной машине с абразивом зернистостью 80. В отличие от колеса, эти машины сохраняют плоский скос. (Примечание: во избежание возгорания удалите опилки со шлифовальной машины и прилегающих участков.)

Используя в качестве ориентира установленный на заводе скос, положите одну руку на стол шлифовальной машины, а затем поверните наконечник к диску или ремню. , как показано. При этом следите за тем, чтобы не задеть верхний угол инструмента. Чтобы избежать заедания, дайте нижнему краю косой детали коснуться абразива, прежде чем полностью совместить фаску с диском. Повторите эту процедуру на противоположном лице. После шлифовки обеих сторон проверьте фаски, а затем внесите необходимые корректировки, чтобы обе фаски были одинаковой длины.

После шлифовки нужно отточить лезвие. Пока буду еще за станком, настрою масляный камень. Просто совместите скос с камнем и перемещайте инструмент вперед и назад, как показано, пока не получите зеркальную поверхность. Несколько проходов с каждой стороны должны помочь. В эти дни я также ношу алмазную ракетку в кармане фартука. Этот аксессуар обеспечивает удобный способ подправить край перед чистовой обработкой. Я обнаружил, что могу повторно заточить лезвие несколько раз, прежде чем потребуется его переточка.

Несколько проходов с каждой стороны должны помочь. В эти дни я также ношу алмазную ракетку в кармане фартука. Этот аксессуар обеспечивает удобный способ подправить край перед чистовой обработкой. Я обнаружил, что могу повторно заточить лезвие несколько раз, прежде чем потребуется его переточка.

Он острый или нет?

Если вы пробовали использовать новый токарный инструмент или пытались слишком долго точить, не возвращаясь к шлифовальному станку, то вы уже знаете, как тупой инструмент будет тянуть или рваться при токарной обработке, оставляя поверхность, которую можно невозможно отшлифовать до гладкости. Хитрость заключается в том, чтобы знать, когда инструмент нуждается в подкраске, до того, как будет нанесен ущерб. Способность определить разницу требует определенного опыта, тем более что некоторые породы дерева труднее обтачивать, чем другие.

Один из быстрых способов определить, является ли инструмент острым или нет, — перетащить его край по ногтю миниатюры. Если край зацепится и создаст завиток, все готово.

Если край зацепится и создаст завиток, все готово.

Лучший совет, который я когда-либо слышал, звучит так: «Если сомневаетесь, точите». Какими бы острыми ни были мои инструменты, у меня все же есть привычка подправлять край перед тем, как сделать окончательный разрез.

О нашем авторе

Ник Кук является одним из основателей Американской ассоциации токарных мастеров и проводит семинары по токарной обработке по дереву по всей стране. Он только что завершил 1219кольца для салфеток из знаменитого дуба Toomer’s Corner Oak Университета Оберн.

Как часто следует затачивать токарные инструменты? – Wood Turners Wonders

Как часто нужно затачивать токарные инструменты? – Чудеса Вуд Тернерс Когда вы точите чашу долотом, вы режете много дерева за очень короткое время. Однако даже самые высококачественные инструменты со временем приходят в негодность, поэтому важно знать, как часто вы должны затачивать свои токарные инструменты. Вам нужно знать, на что обращать внимание и когда нужно точить свои инструменты, прежде чем они создадут больше проблем, чем решат.

Вам нужно знать, на что обращать внимание и когда нужно точить свои инструменты, прежде чем они создадут больше проблем, чем решат.

Как узнать

К счастью, вы не работаете в темноте, определяя, насколько изношены ваши инструменты. Обратите внимание на признаки, упомянутые ниже.

Звук меняется

Когда вы режете кусок дерева, он издает отчетливый звук; вы в конце концов привыкнете к этому. Когда ваши инструменты затупятся, этот монотонный звук будет меняться в зависимости от того, насколько грубым станет ваше оборудование. Этот более грубый звук возникает из-за того, что ваши инструменты борются с волокнами, что означает, что они больше не могут без проблем прорезать древесину. Обращайте внимание на любые изменения звуков во время работы.

Разница в гладкости

Наряду с более грубыми звуками вы заметите, что ваше долото или долото больше не делает ровный разрез по дереву. Обратите внимание, если сбривание древесины занимает заметно больше времени, или если вы начинаете с трудом проталкивать стамеску сквозь волокна. Любые признаки ухудшения качества при токарной обработке являются верным признаком того, что ваши инструменты нуждаются в обслуживании. Вы также заметите больше разрывов, когда волокна утка растягиваются, вызывая шероховатость, которая потребует особого внимания при завершении проекта.

Любые признаки ухудшения качества при токарной обработке являются верным признаком того, что ваши инструменты нуждаются в обслуживании. Вы также заметите больше разрывов, когда волокна утка растягиваются, вызывая шероховатость, которая потребует особого внимания при завершении проекта.

Качество древесной стружки

В зависимости от того, режете ли вы, скоблите или подрезайте, качество стружки, получаемой в результате вашей работы, является хорошим показателем остроты инструмента для используемой техники. Когда вы вытаскиваете миску, через плечо должны лететь большие щепки. При выполнении окончательного реза для очистки следов инструмента в чаше с помощью скребка с отрицательным передним углом должна получиться стружка, похожая на волосы.

Как часто их следует затачивать

Теперь возникает важный вопрос о том, когда следует затачивать токарные инструменты. Инструменты могут на удивление быстро изнашиваться, и в течение одного проекта их нужно будет обслуживать несколько раз.

2.3 Углы в плане

2.3 Углы в плане