Скорость работы лазерных станков

Лазерный станок — это не только прецизионное (то есть, максимально точное), но и высокоскоростное оборудование. При выборе подходящей модели параметры скорости перемещения луча стоят на втором месте после мощностных характеристик, что вполне понятно, так как это одна из составляющих эффективного производственного процесса.

Основными направлениями использования лазерных станков являются резка и гравировка материалов. В первом случае луч проходит поверхность насквозь, во втором частично снимает с нее верхний слой на глубину, заданную в программе.

Если сравнить характеристики различных моделей, можно увидеть, что в большинстве своем скорость резки заявлена 500 мм/с, для гравировки указывается 700 мм/с. Небольшой процент малогабаритного оборудования (настольные аппараты) режет и гравирует с максимальными показателями 100 и 120 мм/с, а несколько крупноформатных станков, наоборот, превышают среднюю планку — тут цифры доходят до 1000 мм/с.

Говоря о скорости лазерного станка, следует понимать, что указанные производителем цифры говорят о возможностях оборудования при сочетании идеальных факторов. В реальности же получить такие показатели можно лишь на пленках, пергаментной бумаге, шелке и т. п. и то, только в моменты прохождения луча по прямой.

Правильно подобранное соотношение мощности трубки и скорости перемещения лазерной головки является залогом качественной и продуктивной работы оборудования

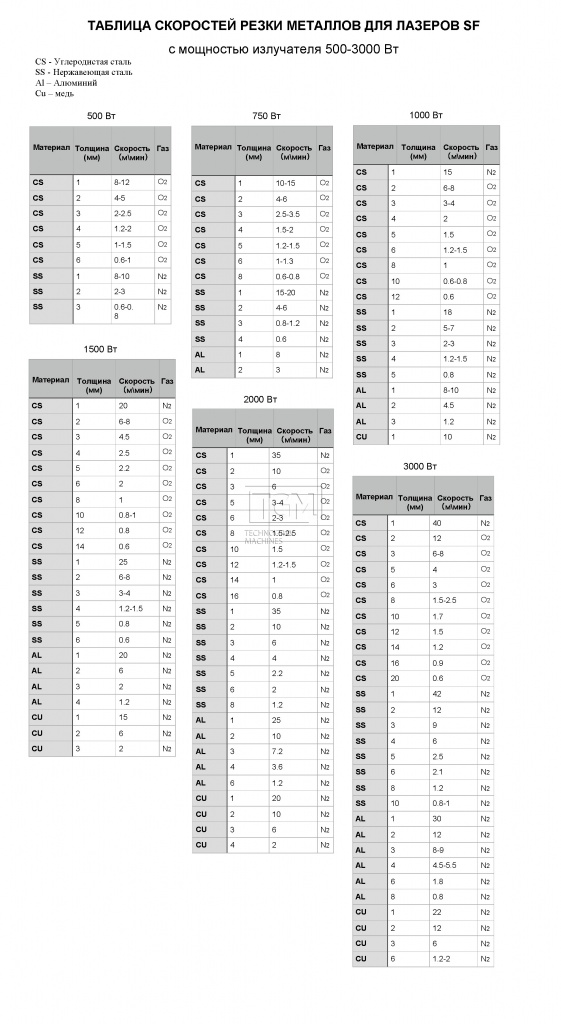

Существует несколько факторов, влияющих на скорость перемещения луча. В их число входят: сложность контура, ровная поверхность, тип двигателей и качество линейных направляющих, но основными являются мощность излучателя и толщина материала. Отталкиваясь именно от этих характеристик и подбираются оптимальные скоростные режимы обработки. Следует уточнить, что практически каждый пользователь лазерного оборудования вычисляет удобные ему настройки самостоятельно. В данной статье будут приведены только некоторые комбинации для наиболее популярных материалов (фанера и оргстекло), которые позволят ознакомиться с примерным пониманием пропорций.

Лазерная трубка 40-45 Вт

Резка:

- фанера 3 мм: мощность 70-80%, скорость 8-10 мм/с;

- оргстекло 2 мм: 20% и 10 мм/с.

Гравировка:

- фанера 3 мм: 20% от максимальной мощности и скорость 150 мм/с;

- пластик 3 мм: 17-20% и 300 мм/с.

Излучатель на 50 Вт

Резка:

- фанера 3 мм: мощность 25-30%, скорость 7-10 мм/с;

- пластик 2 мм: 20% и 10 мм/с.

Гравировка:

- фанера: мощность 16-20%, скорость 300-350 мм/с;

- пластик: 17% и 300 мм/с.

Трубка 60 Вт

Резка:

- фанера 3-5 мм: 73-78% от мощности на скорости 12-16 мм/с;

- акрил 3-5 мм: 60-70% и 18-20 мм/с;

Гравировка:

- фанера 3-5 мм: 14-15% мощность, 150-170 мм/с скорость;

- пластик 3-5 мм: 13-15% и 150-170 мм/с.

Трубка 80-90 Вт

Резка:

- фанера 6 мм: мощность 65%, скорость резки 10-12 мм/с;

- фанера 5 мм: 65% и 15-20 мм/с;

- фанера 3 мм: 65% и 25-35 мм/с;

- пластики 6-10 мм: 65% и 10-12 мм/с.

Гравировка:

- фанера: на мощности 13% скорость 250 мм/с; на мощности 10% скорость 150 мм/с;

- пластики: 8-10% и 200-250 мм/с.

Излучатель 100 Вт

Резка:

- фанера 6 мм: мощность 65%, скорость 18-20 мм/с;

- фанера 3 мм: 65% и 35-45 мм/с.

Гравировка:

- фанера: 10-13% мощности на скорости 150-170 мм/с.

Вышеперечисленные режимы подходят для получения качественной и детализированной гравировки или для сквозной резки материалов за один проход. Можно заметить, что увеличение мощности излучения влечет за собой повышение скорости прохождения луча, однако, такой подход не всегда целесообразен, так как может привести к оплавлению поверхности в зоне реза. Поэтому подбирать подходящее соотношение необходимо с осторожностью, постепенно повышая мощность и увеличивая скорость. Чтобы избежать порчи изделий и заготовок, тестирование желательно проводить на пробных участках материала.

Свежее:

- Лазерная резка дома

- Преимущества лазерной резки металла

- Очистка лазером: как работает и для чего нужна?

- Что можно сделать с помощью лазерного станка по резке акрила

- Резка металла с помощью лазерного металлорежущего станка

Популярное:

- Диагностика и ремонт блока питания лазерного станка с ЧПУ

- Как выбрать лазерный станок

- Особенности лазерной резки пенокартона

- Как настроить лазерный станок

- Способы качественного раскроя ткани на лазерном станке с ЧПУ

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Популярные категории товаров

Лазерные станки по фанере Газовый маркер Волоконный маркер Лазерные станки по дереву Лазерные станки Zerder Лазерный маркиратор Лазерные станки по металлу Лазерные станки Rabbit Лазерные станки для гравировки Лазерные станки WATTSANИндивидуальный запрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях оказания услуг

Оцените информацию на странице

Средняя оценка: 4,2

Голосов: 10

Лазер какой мощности нужен для моих целей?| Trotec Laser FAQ

- org/ListItem”>Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Лазерный станок какой мощности нужен для моих целей?

Самым важным критерием при выборе мощности лазерного станка является вопрос, для чего вы будете использовать его чаще всего. Если лазерное оборудование используется главным образом для гравировки, то лазерный станок с мощностью от 25 до 80 ватт обеспечит хорошие результаты. Для лазерной резки или работ с очень высокой скоростью рекомендуем лазерный станок мощностью более 80 ватт.

В этой статье мы постараемся как можно лучше объяснить тему «Оптимальная мощность лазерного станка». В целом, для определения оптимальной для вас мощности лазерного оборудования рекомендуем воспользоваться индивидуальной консультацией.

Свяжитесь с нами

На что влияет мощность лазерного станка в практическом плане?

Максимальная мощность вашего лазерного станка влияет как на качество ваших изделий, так и на время работы. Разницу между двумя уровнями мощности лучше всего показать на примерах. Итак, мы выгравировали алюминиевую табличку данных и вырезали логотип Trotec из акрила.

Пример 1: Резка акрила – сравнение лазерных станков на 80 и 120 ватт

При 120 ваттах резка занимает 29 секунд, при 80 ваттах за это время выполнено только 65% работы. При мощности более 120 ватт можно сэкономить еще больше времени при том же качестве.

| Мощность лазерного станка | 80 Вт | 120 Вт |

| Выполнено | готово на 100% | готово на 100% |

| Время на 1 изделие | 55 сек | 29 сек |

Пример 2: Гравировка по анодированному алюминию – сравнение лазерных станков на 30 и 80 ватт

Лазерный станок на 80 ватт работает более, чем вдвое быстрее. То же самое применимо к другим материалам, например, к гравировке резиновых штемпелей.

То же самое применимо к другим материалам, например, к гравировке резиновых штемпелей.

| Мощность лазерного станка | 30 Вт | 80 Вт |

| Выполнено | готово на 48% | готово на 65% |

| Время на 1 изделие | 55 сек | 29 сек |

Рекомендуемая мощность лазерного станка для различных материалов

В зависимости от типа материала для достижения оптимального результата требуется разная мощность лазера. Например, для гравировки по бумаге обычно требуется меньшая мощность, чем для гравировки по дереву. При работе с акрилом для равномерной, не слишком глубокой гравировки достаточно небольшой мощности. А при обработке специальных материалов для гравировки (таких как пластиковый ламинат TroLase) более высокая мощность позволяет ускорить работу.

Мощность лазера можно легко регулировать с помощью программного обеспечения. Однако максимальная мощность зависит от лазерного оборудования. Из чего следует: лазер высокой мощности дает большую гибкость и позволяет вам работать с разными материалами.

Из чего следует: лазер высокой мощности дает большую гибкость и позволяет вам работать с разными материалами.

В таблице показаны минимальные значения мощности, необходимые для разных материалов.

Значения приблизительные. Более высокая мощность лазера, как правило, означает более высокую скорость работы и большую производительность.

| Материал | Рекомендуемая мощность лазера (ватт) | |

|---|---|---|

| Гравировка | Гравировка и резка | |

| ДВП (6 мм) | 40 | 60 |

| Ламинат/пластик для гравировки (1,6 мм) | 40 | 40 |

| Бумага | 25 | 40 |

| Акрил (3 мм) | 30 | 40 |

| Штемпель (2,3 мм) | 30 | 30 |

| Анодированный алюминий | 30 | – |

Оптимальная мощность лазерного станка для резки

Чем толще материал, подлежащий резке, тем важнее иметь мощный лазерный станок, чтобы обеспечить хорошее качество. Для акрила используется следующее практическое правило: 10 ватт на миллиметр.

Для акрила используется следующее практическое правило: 10 ватт на миллиметр.

Сравнение времени резки листов акрила разной толщины при мощности 200 ватт и 400 ватт показано на графике.

Кроме акрила, лазерный станок может работать с другими пластиками, например, поликарбонатом или сополимером стирола и акрилонитрила. Чтобы обеспечить чистую резку этих пластиков, требуется высокая мощность, равная 200 или 400 ватт даже для сравнительно небольшой толщины в 2-3 см.

Какая мощность требуется для оптоволоконного лазерного станка?

Даже для оптоволоконного лазера при выборе мощности важно знать, для каких целей он вам нужен. Высокая мощность лазера необходима при гравировке по металлу. Для наведенной окраски и нанесения отметок необходим лазерный станок мощностью 20 или 30 ватт.

Какой из лазерных станков мне больше всего подходит?

Мы будем рады помочь вам сделать оптимальный выбор для ваших целей.

Воспользуйтесь нашим многолетним опытом, запросите консультацию, бесплатную тестовую обработку ваших материалов или демонстрацию лазерного станка.

Обращайтесь к нам

Так как индивидуальные запросы требуют индивидуальных рекомендаций!

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Связаться с нами

Лазерная гравировка и резка МДФ ❘ Xometry

При резке и гравировке древесноволокнистых плит средней плотности используется лазерная головка с XY-сканированием, которая направляет когерентный лазерный свет на движущуюся точку, разрушая и испаряя материал, на который падает свет. Этот процесс может выполняться с высокой мощностью и скоростью подачи, чтобы прорезать материал в процессе, называемом лазерной резкой. Лазерная гравировка, с другой стороны, использует пониженную мощность и точные скорости подачи, чтобы частично врезаться в глубину материала, удаляя материал для создания 2D и 3D рельефов в пределах толщины.

Идеальные параметры лазера, такие как мощность, скорость и фокусное расстояние, зависят от нескольких факторов, таких как тип МДФ и толщина материала. Например, лазерный резак для резки МДФ использует мощность CO2-лазера не менее 40 Вт. Это позволяет выполнять однопроходную резку МДФ толщиной 3 мм и 6 мм и, возможно, требует многопроходной резки МДФ толщиной 12 мм и 18 мм. Для гравировки маломощные CO2-лазеры могут дать отличные результаты, но они, скорее всего, будут ограничены по общей глубине реза за один проход. Оптимальная мощность и скорость подачи также сильно зависят от мощности лазера для резки.

Например, лазерный резак для резки МДФ использует мощность CO2-лазера не менее 40 Вт. Это позволяет выполнять однопроходную резку МДФ толщиной 3 мм и 6 мм и, возможно, требует многопроходной резки МДФ толщиной 12 мм и 18 мм. Для гравировки маломощные CO2-лазеры могут дать отличные результаты, но они, скорее всего, будут ограничены по общей глубине реза за один проход. Оптимальная мощность и скорость подачи также сильно зависят от мощности лазера для резки.

Фокусное расстояние — важный переменный параметр. Оптика с более коротким фокусным расстоянием (около 38 мм) создает пятно очень маленького диаметра на материале, что обеспечивает высокое разрешение и плотность мощности, что позволяет выполнять очень быструю резку. Однако это подходит только для очень тонких материалов (до 3 мм), так как расходимость (то есть угол конуса световой энергии) значительна, и более глубокие разрезы не будут параллельными. В этой статье дается обзор методов и оборудования для получения наилучших результатов как при резке, так и при гравировке МДФ.

Лазерная резка и гравировка экструдированного МДФ

Резка и гравировка МДФ — это последовательный процесс, в котором каждый шаг должен быть правильным, чтобы результат был хорошего качества:

- Найдите или создайте дизайн. Создание базовых проектов может быть достигнуто в 2D CAD с помощью самых базовых пакетов проектирования. Гравировка может быть многослойной, и в этом случае проекты выигрывают от пакета 3D CAD (или серии тщательно наложенных 2D-дизайнов, в которых глубина реза регулируется вручную).

- Загрузите образец материала в лазерный резак и убедитесь, что настройки верны для качественной резки. Оптимизируйте настройки лазера, такие как фокусное расстояние оптики, мощность лазера, скорость подачи, вспомогательный воздух и настройки извлечения.

- Загрузите инструкции по вырезанию/гравировке из чертежа в лазерный резак.

- Поместите фактический материал детали на станину станка.

- Выполнение программы резки или гравировки.

Лазерная резка и гравировка МДФ

Этапы лазерной резки и гравировки литого МДФ различаются в зависимости от марки станка и МДФ. Поэтому рекомендуется проверить руководство по эксплуатации поставщика или производителя и паспорт безопасности материала (MSDS). Ниже приведены общие рекомендации по лазерной резке и гравировке литого МДФ:

- МДФ в процессе резки образует дым, который необходимо быстро удалять, чтобы избежать образования пятен. Удаление дыма требует помощи воздуха и проверки линз/оптики на предмет загрязнения. Следует использовать адекватную вытяжку, чтобы быстро избавиться от дыма.

- Дым от некоторых марок МДФ может содержать токсичный формальдегид, выделяемый клеевым компонентом. Выбор марки клея возможен только в Европе и в ограниченной степени в США, поскольку производство сильно регионально, и не все заводы перешли на клеи с низкой токсичностью. Поэтому рекомендуется использовать МДФ с низким или нулевым содержанием формальдегида.

- МДФ чувствителен к условиям резки. Избыточная мощность, более низкие скорости подачи, чрезмерная глубина одиночного реза и неправильная настройка фокусного расстояния оптики станка могут привести к обожжению и сильному окрашиванию реза и обширным зонам термического влияния (ЗТВ) за пределами реза. В качестве отправной точки для пробной резки обязательно установите фокусное расстояние оптики в соответствии со спецификациями производителя.

В чем разница между резкой основной детали и детали презентации для МДФ?

Разница между общей частью и резкой презентационной части для МДФ заключается в скорости подачи. Общие скорости подачи деталей немного (~ 25%) выше, чтобы обеспечить более быструю общую обработку за счет некоторых проблем с качеством. Может наблюдаться повышенная ЗТВ, большее почернение и умеренно повышенный риск возгорания. Резка презентационной части подается медленнее, чтобы обеспечить более точную резку и больше времени для подачи воздуха и извлечения.

Какую мощность лучше всего использовать для общей резки МДФ?

Параметры мощности для MDF не являются однозначными и однозначными. Несколько основных рекомендаций помогут вам настроить тестовые образцы для оценки производительности резки:

- При пиковой мощности до 60 Вт лазеры должны работать на 100 %.

- Уменьшите импульсную модуляцию, чтобы уменьшить мощность и увеличить мощность.

- Для большей мощности потребуется дополнительная подача воздуха и вытяжка.

Какая самая высокая скорость для резки МДФ презентационными деталями?

Для резки презентаций не существует единой максимальной скорости, поскольку она зависит от мощности лазера. На основе снижения мощности лазера до 60 Вт с помощью импульсной модуляции рекомендуется использовать максимальную скорость резки 18 мм/с на литых МДФ толщиной 3 мм для деталей презентационного качества.

Какие бывают сорта МДФ?

Существует три класса плотности МДФ: легкий МДФ, стандартный сорт МДФ и МДФ высокой плотности. Легкий МДФ – это самая низкая плотность и самая слабая форма. В нем используется меньше волокон для формирования типичной 18-миллиметровой плиты, оставляя больше микропустот между волокнами. Стандартный МДФ, с другой стороны, является средним (и общедоступным) сортом. МДФ высокой плотности (иногда его называют HDF) более плотный и прочный.

Легкий МДФ – это самая низкая плотность и самая слабая форма. В нем используется меньше волокон для формирования типичной 18-миллиметровой плиты, оставляя больше микропустот между волокнами. Стандартный МДФ, с другой стороны, является средним (и общедоступным) сортом. МДФ высокой плотности (иногда его называют HDF) более плотный и прочный.

Существует также ряд сортов, различающихся по одному или нескольким свойствам: МДФ с декоративной поверхностью (или шпонированный), МДФ для наружных работ (МДФ.Е), огнестойкий МДФ и влагостойкий МДФ (МДФ.Н и МДФ.HLS) .

Какое влияние оказывает толщина листа МДФ на требования к мощности лазерного резака?

Мощность лазера обычно устанавливается на фиксированном уровне (для любого конкретного станка), а скорость подачи регулируется в соответствии с глубиной реза. Чтобы найти оптимальную настройку мощности, потребуются несколько пробных резов и взвешенный подход при настройке машины. Помните, что изменения в поставках МДФ могут привести к изменениям плотности/резаемости.

Какая настройка лучше всего подходит для лазерной резки МДФ?

Качество реза при лазерной резке МДФ является результатом баланса между верхним пропилом, нижним пропилом, соотношением ширины пропила, шероховатостью реза, окрашиванием, ожиданиями и эксплуатационными расходами. На эти переменные влияют плотность материала, клей, качество оптики, мощность лазера и частота лазера.

В приведенной ниже Таблице 1 показаны предлагаемые настройки мощности и рекомендуемые скорости подачи для лазерной резки МДФ.

Какие распространенные ошибки при лазерной резке МДФ?

Распространенные ошибки при лазерной резке:

- Резка с недостаточной экстракцией: Это может привести к окрашиванию поверхности.

- Выполнение разрезов при недостаточном использовании сжатого воздуха: Оптика покрывается налетом, и мощность лазера падает во время разреза.

- Резка с использованием слишком большой мощности лазера (или слишком низкой скорости подачи): Это часто приводит к перегреву резки, обугливанию, которое блокирует рез, избыточному дыму и риску возгорания.

- Использование слишком высокой скорости подачи: Это может привести к частичной глубине/неполному проходу.

Каковы лучшие советы для начинающих при лазерной гравировке листов МДФ?

Лучшие советы для начинающих по резке МДФ:

- Покрытие всей поверхности сведет к минимуму появление пятен от дыма, не повлияв на процесс резки.

- Ваш станок имеет предустановленные настройки для гравировки МДФ. Это хорошие отправные точки.

- Не думайте, что пресеты будут работать идеально; попробуйте несколько тестов, отметьте результаты и изучите процесс оценки/оптимизации производителя.

- Большинство станков имеют опции для установки последовательности резки. Но вы также можете упорядочить разрезы по отдельным слоям, упорядочив слои, чтобы упорядочить разрезы. Избегайте ошибок выравнивания, помещая все аспекты дизайна в отдельные слои в одном файле и включая слои, чтобы вырезать их.

- Старайтесь не перерезать линию дважды.

- Растровая гравировка медленнее, но лучше для сложных форм. По возможности используйте векторную гравировку, чтобы сократить время обработки.

- Чтобы закончить растровые области, добавьте векторный контур, чтобы сделать края более четкими.

Какой станок для лазерной резки лучше всего подходит для МДФ?

Существует множество вариантов лазерных резаков для МДФ, которые могут выполнять резку и гравировку МДФ, например:

- Лазерный гравер OMTech DF0812-40BG 40 Вт: опасные материалы, такие как МДФ, намного безопаснее. Несмотря на то, что он имеет относительно небольшую площадь резания, при размерах 12 x 8 дюймов он может работать с более глубокими деталями, чем обычно, до 2½ дюймов, что может быть очень полезным.

- Лазерный резак и гравер Glowforge: Лазерный резак и гравер Glowforge — это профессионально законченная, полностью закрытая машина. Самая высокая спец. версия допускает сквозную подачу, поэтому заготовка шириной до 19½” может иметь неограниченную длину (благодаря поэтапной резке/гравировке).

- Модернизированная версия CO2 Ten-High: Модернизированная версия CO2 Ten-High представляет собой более мощный станок, отвечающий требованиям резки/гравировки МДФ. Промышленно выглядящий и полностью закрытый, это надежный и безопасный вариант.

Что представляют собой проекты МДФ для лазерной резки?

Существует несколько проектов МДФ, которые можно рассматривать для лазерной резки. Некоторые примеры:

- Лобзики.

- Рамки для картин.

- Детские мобильные телефоны.

- Подстаканники.

- Часы.

- Сложные трехмерные сборки, такие как коробки, каркасные модели и выставочные стенды.

- Глубокая и сложная гравировка, как на отдельных предметах, так и в виде декоративных мотивов на более сложных изделиях.

- Вывески и логотипы.

- Стеллажи и устройства хранения.

- Игрушки с подвижными частями, такие как машинки с резиновым приводом и механические игры.

Какие есть альтернативы МДФ для лазерной резки?

Существует несколько альтернатив МДФ для лазерной резки. Из косметических соображений или просто для разнообразия в качестве альтернативы можно использовать несколько материалов:

Из косметических соображений или просто для разнообразия в качестве альтернативы можно использовать несколько материалов:

- Плиты из натурального дерева.

- Фанера. Фанеру для лазерной резки следует выбирать из более высоких сортов, для получения хороших результатов.

- Композитные плиты с косметическим покрытием (шпоном или пластиком).

- Акрил и другие пластмассы.

- Картон, пенокартон, ориентированно-волокнистые плиты и “твердый картон”.

Какую древесину лучше всего использовать для лазерной резки?

Лазерная резка многих натуральных пород дерева дает прекрасные результаты. Береза, клен, дуб, вишня, орех, бальза и пробка дают выдающиеся результаты, и в некоторых отношениях с ними легче обращаться, чем с МДФ.

В чем разница между МДФ и шпоном при лазерной резке?

Виниры имеют относительно небольшую толщину — около 0,5 мм, тогда как МДФ может иметь толщину от 3 до 18 мм. Эта характеристика делает лазерную резку шпона относительно более быстрой по сравнению с резкой МДФ.

В чем разница между МДФ и фанерой при лазерной резке?

Структуры МДФ и фанеры очень разные, что приводит к различиям в резке, что вызывает различные проблемы с деталями из фанеры, вырезанными лазером. Эти отличия:

- Внутренние элементы МДФ очень малы; это приводит к очень равномерному процессу резки, который редко выявляет слабые места или дефекты любого значения. Мелкие детали фанеры могут быть хрупкими, так как материал теряет целостность при небольших размерах.

- МДФ не может треснуть и расколоться после резки, в отличие от фанеры, из-за местного ослабления из-за дефектов зерна, пустот и размеров деталей.

- МДФ имеет очень однородную структуру, поэтому каждая часть распила очень похожа на предыдущую. Фанера может быть более склонна к возгоранию и образованию пятен из-за изменений в местной структуре, таких как узловатый материал (более твердый и маслянистый), внутренние воздушные зазоры, заполненные клеем пространства внутри плиты и т.

д.

д.

Фанеру легче резать лазером, чем МДФ?

Нет, у лазерного резака фанеры более сложная задача — фанеру резать лазером сложнее, чем МДФ. Фанера является менее однородным и однородным материалом, чем МДФ, что затрудняет ее резку и гравировку.

Резюме

В этой статье представлена древесноволокнистая плита средней плотности (МДФ), объяснено, что это такое, и рассмотрено, как использовать ее с лазерными резаками. Чтобы узнать больше о MDF, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Team Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Лазерная гравировка на дереве: что нужно знать

Дерево является одним из наиболее часто применяемых материалов, которые используются для лазерной резки и гравировки, и на это есть много причин. По сравнению с другими материалами он имеет относительно недорогие варианты и выглядит фантастически при использовании как с настольными лазерными резаками, так и с промышленными лазерными резаками. Лучше всего то, что его очень легко найти в местном хозяйственном магазине, где его можно обрезать до размера, необходимого для лазерной гравировки на дереве.

Лучше всего то, что его очень легко найти в местном хозяйственном магазине, где его можно обрезать до размера, необходимого для лазерной гравировки на дереве.

Свойства древесины

Происхождение:

Древесина – это натуральный и легкодоступный материал, полученный из деревьев.

Зерно:

Различная плотность и направление волокон могут дать разные результаты.

Кольца роста и сучки:

При лазерной гравировке дерева CO2-лазеры будут реагировать по-разному, когда они пытаются вырезать или выгравировать сучки и другие неровности в одном и том же куске материала. Чтобы получить наилучшие результаты как при резке, так и при гравировке, постарайтесь найти древесину с меньшим количеством сучков, годичных колец и других дефектов.

Содержание влаги:

Лазерная резка и гравировка воздействуют на сухую древесину иначе, чем на влажную (или зеленую) древесину.

Содержание масла и смолы:

Древесина с высоким содержанием смолы и масла имеет тенденцию к более сильному обгоранию краев и имеет более высокий потенциал для обратного воспламенения на нижней стороне материала.

Типы древесины

- Натуральная древесина (необработанная химикатами)

- Мягкая древесина

- Береза (легко найти, легкодоступна)

- Сосна (отличный выбор для лазерной резки)

- Кедр (мягкий, прямоволокнистый, приятный запах)

- Мех (недорогой, но скучный. Лучше всего в покраске)

- Красное дерево (красноватый оттенок, влагостойкий)

- Лиственная древесина

- Ясень (трудно найти, хорошо отделывается)

- Береза (есть в наличии)

- Вишня (популярна для мебели)

- Красное дерево (отлично работает с лазерами, трудно найти)

- Дуб (красивая текстура, с ним легко работать)

- Грецкий орех (хорошо работает с лазером, дорогой и редкий)

- Пробка (природная плавучесть, эластичность и огнестойкость)

- Бальза (очень легкая, недорогая, отлично подходит для лазерной резки)

- Бамбук (технически не древесина, но широко используется в разделочных досках, которые отлично подходят для гравировки, но их трудно резать с хорошими результатами)

Древесина не рекомендуется для лазерной гравировки или резки.

Древесноволокнистая плита:

Древесноволокнистая плита изготовлена из склеенных древесных волокон, которые могут ингибировать лазер и создавать плохие результаты, а также выделять вредные пары.

Экзотические твердые породы дерева:

Чрезвычайно плотную древесину трудно резать, и гравировка дает противоречивые результаты. Сюда входит лиственный клен.

Старейшина Мексики, Олеандр:

Пары от резки и гравировки создают ядовитые испарения.

Чтобы узнать о других материалах, которых следует избегать при работе с лазерным резаком, посетите форум сообщества Full Spectrum Laser на Facebook. Кто-то, вероятно, уже пробовал древесину, о которой вы хотели бы спросить, а также дал вам советы и рекомендации, которые помогут вам добиться наилучших результатов при работе с этим типом древесины.

Лазерная гравировка по дереву: применение

Общий подход:

Начните с качественной ровной древесины с минимальным количеством сучков и дефектов. Если вы режете или гравируете фанеру, постарайтесь найти плоские листы, которые не деформированы. Вы также можете получить разные результаты с листами фанеры из-за плотности различных слоев, а также клея, используемого для скрепления этих слоев.

Если вы режете или гравируете фанеру, постарайтесь найти плоские листы, которые не деформированы. Вы также можете получить разные результаты с листами фанеры из-за плотности различных слоев, а также клея, используемого для скрепления этих слоев.

Прожиг кромки:

Прожиг кромки — это естественное явление, когда лазер испаряет древесину, оставляя затемнение на краях. Хотя полностью избежать ожога кромки невозможно, более сухая древесина с меньшим количеством смолы и масла будет давать меньший эффект ожога кромки.

Толщина:

Как правило, CO2-лазер мощностью от 40 Вт до 45 Вт, такой как Muse Core или 3D-автофокус, может резать древесину толщиной до ¼ дюйма, в то время как лазер, такой как PS24 серии P или Muse Titan с трубкой 90 Вт, может резать до ½” толстой древесины. Вы можете использовать несколько проходов, чтобы прорезать более толстые листы, но ваши результаты могут отличаться, и вы можете увидеть избыточное обугливание. Рекомендуется найти наилучшие настройки на вашем станке для лазерной резки дерева, чтобы получить чистый рез за один проход.

Плотность:

Древесина бывает разной твердости, которая влияет на параметры мощности и скорости.

Советы по отделке дерева

Очистка:

После векторной резки на краях остается копоть. Используйте тряпку, чтобы аккуратно стереть излишки сажи. При лазерной гравировке на дереве тряпка может стирать желаемый контраст, поэтому промойте ее под струей воды комнатной температуры и дайте высохнуть на воздухе.

Консервация:

Хорошая отделка сохранит и защитит ваш предмет. Помните о мерах предосторожности при использовании отделочных химикатов.

Улучшение:

Как и любое деревянное изделие, его можно окрашивать, чтобы подчеркнуть естественную красоту дерева. Вы также можете использовать краску, чтобы добавить цвет или скрыть дефекты древесины, такие как сучки. Просто убедитесь, что вы используете морилку после того, как закончите лазерную гравировку или лазерную резку дерева, так как большинство морилок на масляной основе и могут быть легковоспламеняющимися.

Лазерная гравировка по дереву: настройки

Ваша мощность, скорость и другие параметры лазера будут варьироваться в зависимости от таких вещей, как толщина и тип древесины, которую вы режете или гравируете. Даже мощность вашего лазера и местные условия могут повлиять на настройки. По этой причине вместо того, чтобы задавать произвольные настройки, мы рекомендуем провести тест материалов на куске дерева или в неиспользуемом углу материала вашего проекта. Вы можете скачать наши испытания материалов и журнал регистрации на нашем веб-сайте.

Подведение итогов

Из-за его универсальности и доступности вы, вероятно, потратите много времени на работу с различными породами дерева с помощью лазерных резаков и граверов CO2. Эта статья должна дать вам представление о том, что делать и чего не делать при лазерной гравировке на дереве. Ваша безопасность очень важна, поэтому всегда соблюдайте меры предосторожности, никогда не оставляйте лазер без присмотра во время использования и держите под рукой огнетушитель.

д.

д.