Какие бывают резцы для токарного станка по металлу: проходные, упорный, отрезные

Содержание

- 1 Конструктивные особенности токарного резца

- 2 Классификация по конструктивным признакам

- 3 Другие разновидности резцов

- 4 Виды токарных резцов по металлу

- 5 Особенности сборных резцов

Для механической обработки металла или других материалов применяются специальные режущие инструменты. Станки токарной группы предназначены для получения изделий цилиндрической или конической формы. Провести точение можно при применении токарных резцов, которые имеют ряд своих особенностей. Резцы для токарного станка по металлу классифицируются по огромному количеству признаков, подбираются в зависимости от особенностей проводимых операций. С появлением высокопроизводительного оборудования количество разновидностей рассматриваемого режущего инструмента увеличилось.

Конструктивные особенности токарного резца

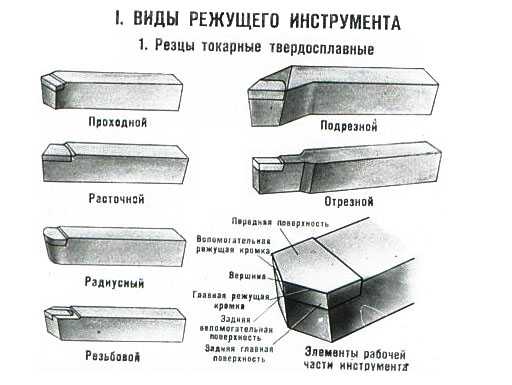

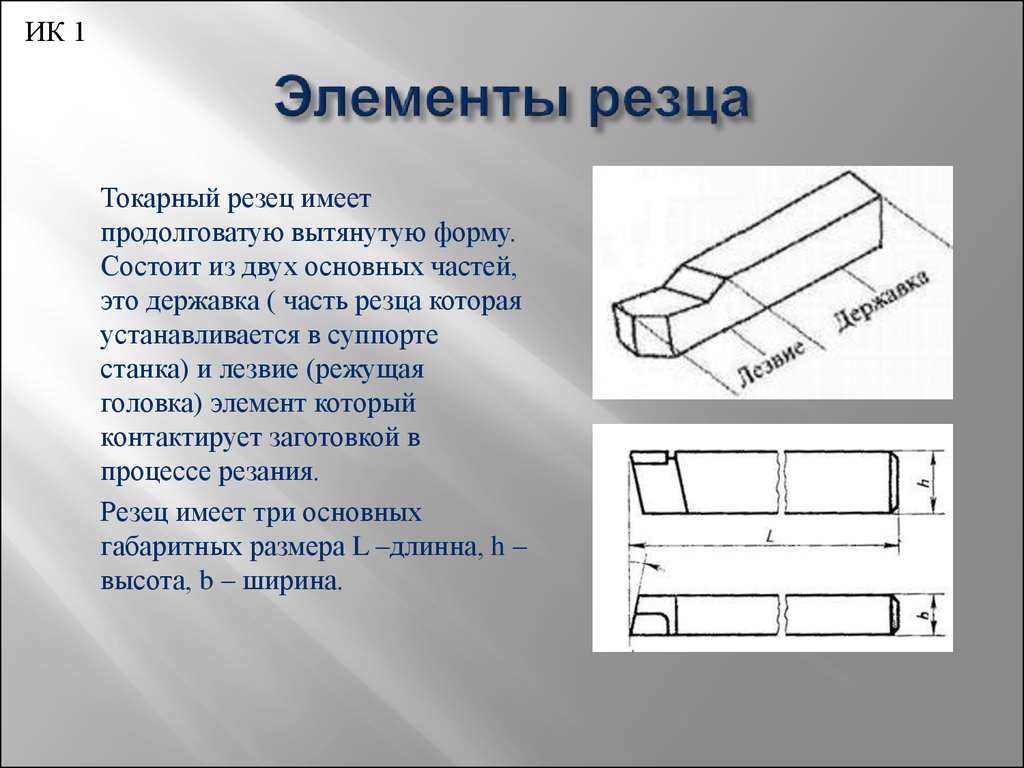

Токарное оборудование применяется на протяжении многих десятилетий. Первый резец для токарных станков обладал примитивной конструкцией, но она сохранилась практически без изменений. Основными элементами режущего инструмента являются:

Первый резец для токарных станков обладал примитивной конструкцией, но она сохранилась практически без изменений. Основными элементами режущего инструмента являются:

- Державка — часть инструмента, предназначенная для его фиксации в специальном узле станка.

- Рабочая головка — вторая часть резца, посредством которой выполняется механическая обработка заготовки.

Более сложной формой характеризуется рабочая головка. Она представлена сочетанием нескольких режущих кромок, которые обладают определенным углом заточки. Выбор угла заточки проводится в зависимости от особенностей предстоящей работы: режимы резания, свойства материала, требуемая точность размеров и другие. Державка может быть выполнена всего в двух видах: прямоугольной и квадратной формы.

Классификация по конструктивным признакам

Работать можно при применении самых различных вариантов исполнения режущего инструмента. Устанавливаемые приспособления для токарного станка по металлу позволяют проводить крепление следующих видов режущих инструментов:

Устанавливаемые приспособления для токарного станка по металлу позволяют проводить крепление следующих видов режущих инструментов:

- Прямые получили самое широкое распространение. В этом случае державка вместе с рабочей головкой расположены на одной или двух параллельных друг другу осях. Для подобного инструмента подходит самый различный держатель.

- Изогнутые характеризуются тем, что положение оси рабочей части относительной державки отклоняется на определенный градус. Изготовление резцов по металлу изогнутого типа также проводится довольно часто, так как они позволяют проводить черновое или чистовое точение.

- Оттянутые имеют меньшую ширину рабочей головки в сравнении с державкой. Работа с подобным инструментом проводится довольно часто.

- Отогнутые имеют оси рабочей части и державки, которые не совпадают. Смещение можно заметить при визуальном осмотре инструмента сверху.

Кроме этого, классификация режущего инструмента проводится с учетом установленных норм в ГОСТ. Согласно технической информации выделяют следующие группы токарных резцов:

Согласно технической информации выделяют следующие группы токарных резцов:

- Цельная конструкция, которая изготавливаются целиком из одного металла. Состоять сплав может из различных химических элементов, которые способны повысить жесткость и прочность структуры, повысить сопротивление к образованию трещин и других дефектов. Рассматривая то, какой еще металл может использоваться при изготовлении подобного изделия, стоит отметить инструментальные стали.

- Варианты исполнения, на рабочую часть которых напаивается пластина. Напайка проводится при применении специального сплава, что обеспечивает высокую прочность и надежность инструмента. Напаять могут пластины из твердых сплавов, которые способны выдерживать длительную работу. Сегодня инструмент подобного типа получил самое широкое распространение, так как его применение позволяет существенно повысить качество получаемой поверхности.

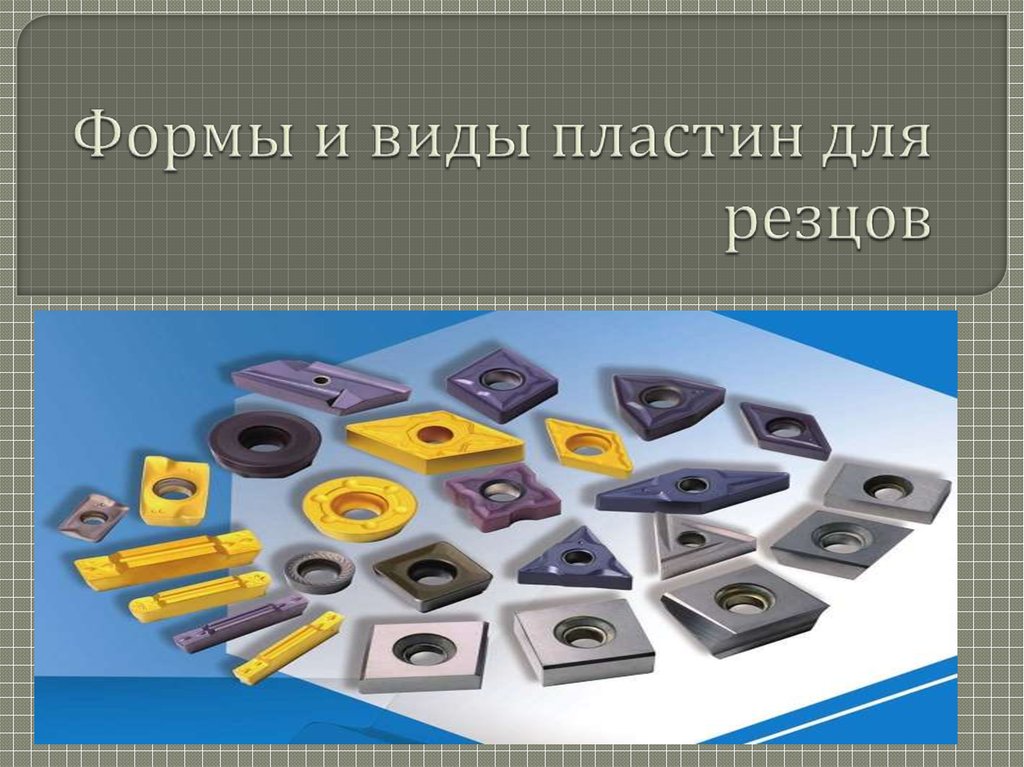

- Резцы со сменными режущими пластинами, которые фиксируются при помощи специальных винтов или прижимов.

В этом случае нож по мере износа может быть заменен. Из-за сложности конструкции и ее достаточно высокой стоимости подобные инструменты применяются намного реже.

В этом случае нож по мере износа может быть заменен. Из-за сложности конструкции и ее достаточно высокой стоимости подобные инструменты применяются намного реже.

Состав применяемых сплавов при изготовлении режущих инструментов может существенно отличаться. Для определения основных механических качеств указывается марка металла, который применяется при изготовлении изделия.

Другие разновидности резцов

Классификация инструмента проводится и по направлению, в котором совершается подача. Выделяют токарные резцы:

- Левого типа — в процесс обработки инструмент подводить слева направо.

- Правого типа — этот тип изделия получил наибольшее распространение, так как подача суппорта осуществляется справа налево.

Технологическая карта обработки заготовки предусматривает применение следующих инструментов:

- Для выполнения черновой обработки.

Зачастую приходится делать так, что показатель скорости вращения шпинделя низкий, а подача высокой. За счет этого можно снимать большой слой материала за один проход. Однако снижение показателя скорости вращения шпинделя несколько ухудшает качество получаемой поверхности. На этом этапе также образуются важные геометрические элементы изделия: фаски и канавки.

Зачастую приходится делать так, что показатель скорости вращения шпинделя низкий, а подача высокой. За счет этого можно снимать большой слой материала за один проход. Однако снижение показателя скорости вращения шпинделя несколько ухудшает качество получаемой поверхности. На этом этапе также образуются важные геометрические элементы изделия: фаски и канавки. - Для чистовых работ. После того как основной слой металла был удален, наступает этап проведения чистовой обработки. В этом случае размеры заготовки и показатель шероховатости доводятся практически до финального показателя.

- Некоторые специалисты также выделяют получистовую работу, но на практике инструменты этой группы применяются крайне редко.

- Для выполнения тонких технологических операций. Если деталь должна обладать высокоточными размерами, то устанавливается инструмент, предназначенный для тонкой обработки. Он характеризуется тем, что изготавливается из сверхтвердых материалов, размеры и форма наконечника остаются неизменными на протяжении всего срока эксплуатации.

Чаще всего устанавливается на станках с ЧПУ.

Чаще всего устанавливается на станках с ЧПУ.

Вариант исполнения для черновой работы обходится дешевле всех, так как к нему предъявляется меньшее количество требований и при изготовлении применяются более доступные материалы.

Виды токарных резцов по металлу

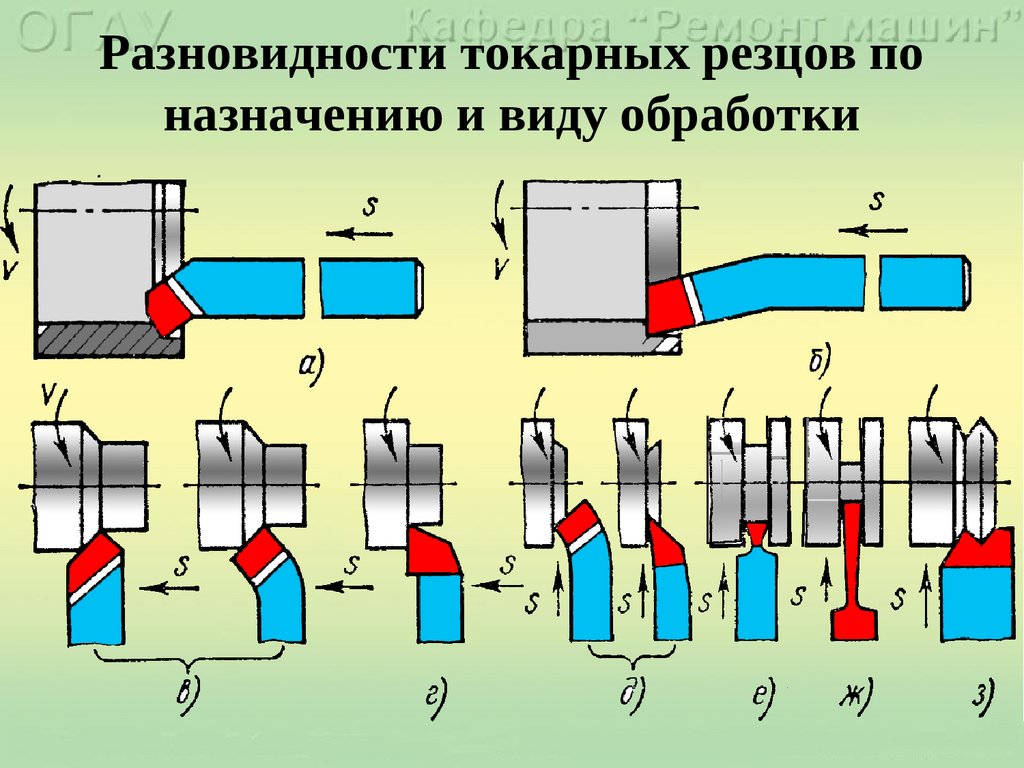

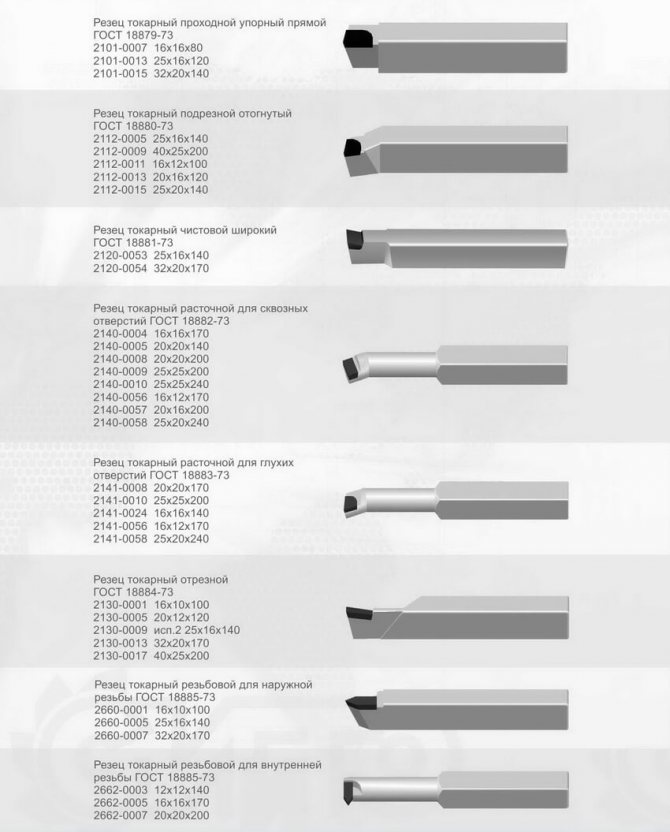

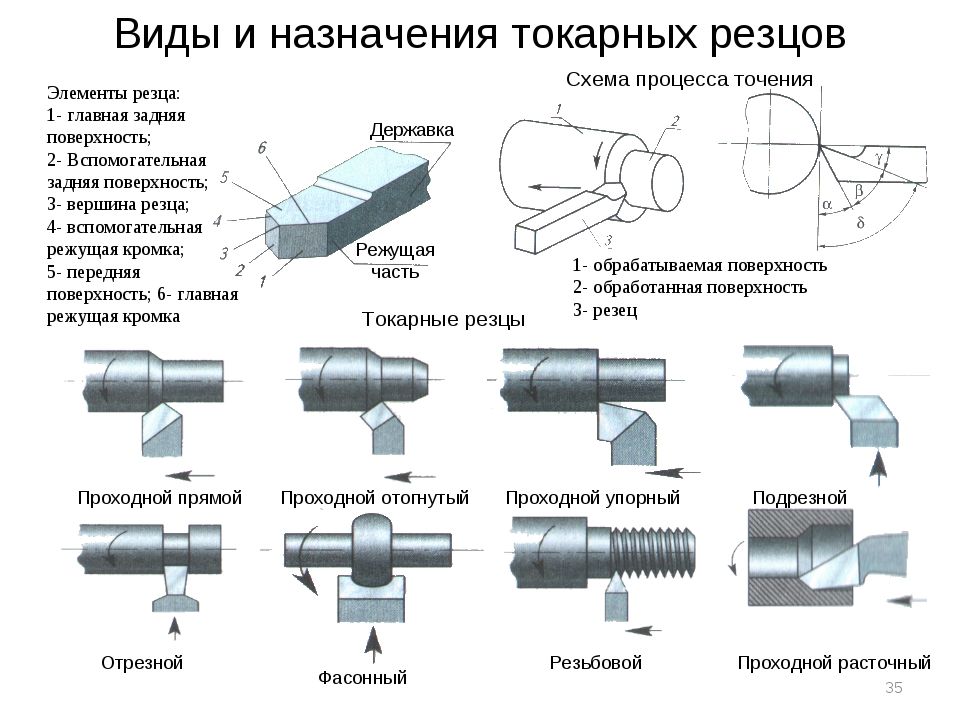

Различают виды инструмента по предназначению. Этот момент во многом определяет форму и размеры, угол заточки режущей кромки. Выделяют следующие виды:

- Проходной резец прямой получил самое широкое распространение, так как в большинстве случаев применяется для образования наружной цилиндрической поверхности. Однако он менее удобный для снятия фасок.

- Проходной отогнутый также может применяться для получения наружной цилиндрической поверхности, но в отличие от предыдущего варианта исполнения он более комфортный при снятии фасок. Державка этого инструмента может выполняться в самой различной форме и размерах.

- Проходной упорный с отогнутой рабочей частью применяется для получения наружной цилиндрической формы, разновидность инструмента считается самой востребованной из всех представленных на рынке. Конструктивные особенности позволяют даже за один проход проводить снятие большого слоя металла.

- Подрезной инструмент применяется для обработки торцевых поверхностей. За счет изменения формы рабочей части стало возможно проводить снятие металла в перпендикулярном направлении относительно оси заготовки. Стоит учитывать, что область применения этого инструмента весьма ограничена, но без него не провести многие технологические операции.

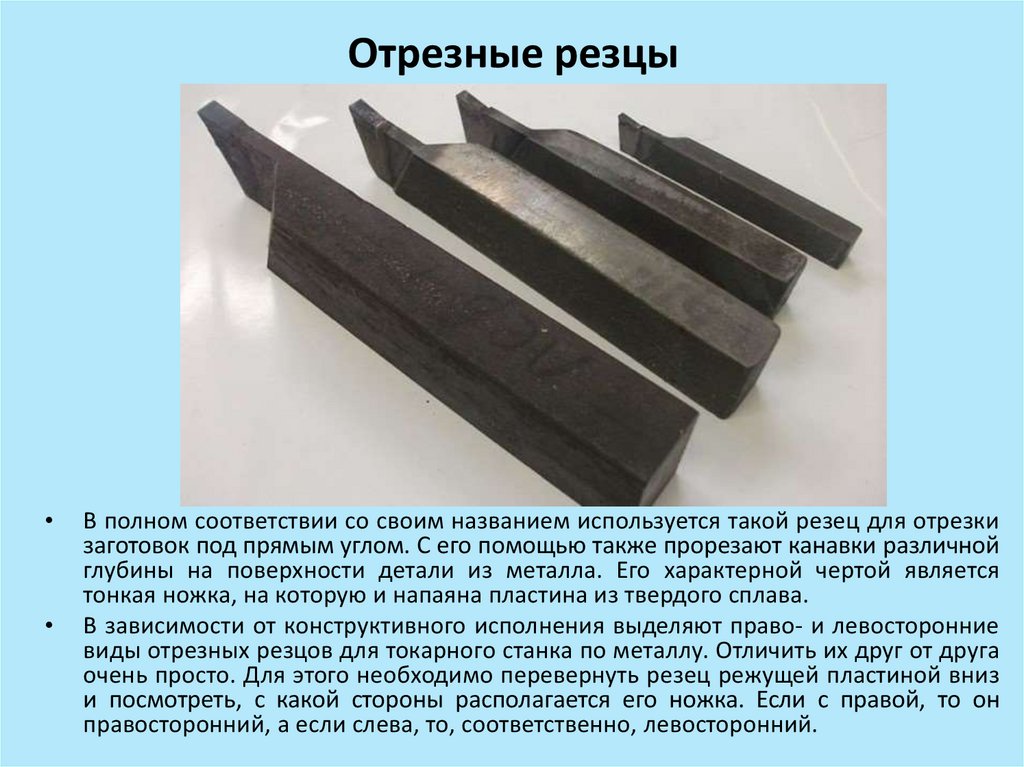

- Отрезные резцы для токарного станка также получили весьма широкое распространение. Они применяются для отрезки заготовок под прямым углом. Характерной чертой конструкции можно назвать очень тонкую ножку, которая рассчитана на глубокое врезание в металл. Для обеспечения длительного срока службы на ножку напаивается пластина из твердосплавного металла.

- Резьбонарезные применяются в случае наличия соответствующего режима работы станка. Бывают винторезные модели, которые могут применяться для нарезания резьбы на поверхности. Для подобной работы также требуется специальный инструмент, который будет создавать канавку требующейся формы. В отдельную группу относят инструменты, которые предназначены для создания внутренней резьбы. Они имеют довольно сложную форму, предназначены для подведения к торцевой поверхности под определенным углом. В целом резьбонарезной инструмент для образования внутренней резьбы несколько напоминает расточный вариант исполнения, но отличия касаются формы режущей кромки.

- Расточный инструмент предназначен для обработки глухих отверстий, расположенных с торцевой стороны. Выделяют две группы подобных резцов: для глухих и сквозных отверстий. Разница заключается в форме режущей кромки. Рабочая часть выполнена в отогнутом виде, за счет чего инструмент можно подвести к внутренней части заготовки.

Кроме этого, в продаже можно встретить варианты исполнения, предназначенные для мини-станков. Они характеризуются державкой меньшего размера. Применение современных сплавов при изготовлении позволяет сделать инструмент более устойчивым к механическому и иному воздействию.

Они характеризуются державкой меньшего размера. Применение современных сплавов при изготовлении позволяет сделать инструмент более устойчивым к механическому и иному воздействию.

Особенности сборных резцов

Рассматривая универсальные резцы, следует уделить внимание сборной конструкции. Они характеризуются тем, что могут снабжаться режущими пластиками с различной формой. К особенностям этого варианта исполнения можно отнести следующие моменты:

- При смене наконечника можно получить самые различные варианты исполнения резца. Есть возможность изменять угол обработки, что требуется в некоторых случаях при получении сложной поверхности.

- Конструкция подобного инструмента сложна, что определяет повышение стоимости.

- Зачастую рассматриваемое изделие приобретается для станков ЧПУ или других специальных моделей, предназначенных для выполнения специфических работ.

- Применяемый метод крепления не предназначен для высоких нагрузок. Именно поэтому при применении рассматриваемого инструмента нужно уделить внимание правильности выбора режима резания.

- Пластины, которые выступают в качестве режущей кромки, изготавливают из прочных и износостойких сплавов. Именно поэтому они могут прослужить долго и применяться для чистовой обработки.

Широкое распространение станков с ЧПУ определило появление довольно большого количества новых разновидностей резцов.

Это связано с тем, что возможности станка ограничиваются лишь эксплуатационными качествами применяемого режущего инструмента.

Появление современных сплавов, которые могут выдерживать воздействие высоких температур и трения, также позволило максимально раскрыть потенциал подобного оборудования. Именно поэтому сегодня резцы с твердосплавными пластинами получили весьма широкое распространение, встречаются в машиностроительных, станкостроительных и других цехах. Однако их высокая стоимость определяет низкую рентабельность применения на обычных токарных станках. Поэтому цельный инструмент пока часто применяется при выполнении различных операций.

Однако их высокая стоимость определяет низкую рентабельность применения на обычных токарных станках. Поэтому цельный инструмент пока часто применяется при выполнении различных операций.

- Автор: admin

- Распечатать

Оцените статью:

(2 голоса, среднее: 5 из 5)

Поделитесь с друзьями!

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-88’, blockId: ‘R-A-1479353-88’ })})“+”ipt>”; cachedBlocksArray[281763] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-86’, blockId: ‘R-A-1479353-86’ })})“+”ipt>”; cachedBlocksArray[281761] = “

“+”ipt>

((__lxGc__=window.

“+”ipt>”; cachedBlocksArray[281757] = “

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__. b++};

b++};“+”ipt>”; cachedBlocksArray[281759] = “

“+”ipt>

(MRGtag = window.MRGtag || []).push({})“+”ipt>”; cachedBlocksArray[281758] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-49’, blockId: ‘R-A-1479353-49’ })})“+”ipt>”; cachedBlocksArray[281762] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-29’, blockId: ‘R-A-1479353-29’ })})“+”ipt>”;

резцы проходные

Резцы проходные являются наиболее распространённым инструментом при токарной обработке. В этой статье мы рассмотрим, как изготовить такой резец своими руками, какие бывают проходные резцы, их углы установки и углы режущих кромок и другие нюансы.

Эта статья будет продолжением серии статей на сайте о токарных станках, о инструментах и приспособлениях для токарной обработки в гаражной мастерской. О приспособлениях для токарных станков я уже писал и желающие могут почитать о них вот здесь и вот тут. Ну а о грамотной заточке и доводке токарных резцов своими руками советую почитать и посмотреть видео вот в этой статье.

О приспособлениях для токарных станков я уже писал и желающие могут почитать о них вот здесь и вот тут. Ну а о грамотной заточке и доводке токарных резцов своими руками советую почитать и посмотреть видео вот в этой статье.

А в этой статье мы подробно рассмотрим об основном инструменте при токарной обработке — проходном резце.

Для начала рассмотрим какие бывают проходные резцы, из чего их изготавливают, их углы заточки, способы крепления твёрдосплавных пластинок этих резцов и другие нюансы. А в конце будет рассказано и показано как изготовить своими руками отогнутый проходной резец со сменной твёрдосплавной пластинкой в домашних условиях.

Резец проходной предназначен для продольного обтачивания наружных цилиндрических поверхностей, а для токарной обработки уступов и торцевых поверхностей служат подрезные резцы. Однако некоторые типы проходных (такой как я сделал в видеоролике под статьёй и на рисунке 1 ниже) и подрезных резцов используют как для продольного, так и для поперечного обтачивания поверхностей.

Проходные резцы бывают чистовые и черновые. Черновые резцы предназначены для грубого обтачивания заготовок, так называемой обдирки (и поэтому некоторые их называют обдирочными). А чистовые резцы предназначаются для окончательной обработки поверхностей и получения более высокого класса обработки поверхности заготовки. Ниже мы подробно рассмотрим виды проходных резцов.

Токарные отогнутые проходные резцы.

Такие резцы наиболее распространены в токарной обработке из-за удобства и широких возможностей и именно как я изготовил такой резец, мной был заснят видеоролик, который можно посмотреть под этой статьёй. Благодаря отогнутой головке, такие резцы позволяют обработать поверхность детали, которая расположена очень близко от кулачков токарного патрона.

I — продольное протачивание, II — поперечное протачивание

И используются такой резец проходной как для продольного (см. рисунок 1.I), так и для поперечного точения (рисунок 1.II).Такие резцы выполняют правыми и левыми, в зависимости от того, в какую сторону отогнута головка.

Прямые проходные резцы.

I — правый проходной резец, II — левый проходной резец

Эти резцы предназначены для продольного обтачивания деталей. Также как и отогнутые резцы, могут быть как правые (см. рисунок 2.I), которые применяются при обычном направлении движения суппорта станка, так и левые (рисунок 2.II), которые применяют при точении в направлении от передней бабки к задней.

Прямые проходные резцы наиболее просты в изготовлении из-за простой (не отогнутой) формы державки.

Упорные проходные резцы.

I — подрезание торцовых поверхностей (уступов), II — торцовое обтачивание.

Эти резцы служат для продольного обтачивания деталей (см. рисунок 3.I) и одновременного подрезания торцовых поверхностей уступов (в конце прохода). Если развернуть резцедержатель с таким резцом на некоторый угол (см. рисунок 3.II) о можно использовать такой резец и для торцового обтачивания торца детали.

Наиболее широко применяются упорные проходные резцы при обработке нежёстких деталей, а также ступенчатых заготовок.

Чистовые проходные резцы.

I — для обтачивания открытых мест, II — для обтачивание труднодоступных мест.

Такие резцы используются в основном для обтачивания с малой подачей и отличаются они от обычных проходных резцов большим радиусом закругления (r=2-5 мм).

Для обтачивания открытых мест на деталях используют прямые резцы, которые работают в обе стороны (см. рисунок 4.I). А для обтачивания труднодоступных мест используют отогнутые резцы (см. рисунок 4.II), как правые, так и левые.

Чистовые проходные широкие резцы.

Эти резцы предназначены для чистового обтачивания деталей, причём с большими подачами. Но при этом эти резцы обычно снимают очень малый слой металла с заготовки.

b — ширина режущей кромки, s — подача.

При больших подачах (s<b смотрите рисунок 5) вполне возможно получить поверхность обрабатываемой детали 7-го класса шероховатости. Но главным образом используют такие резцы при токарной обработке жёстких деталей.

Но главным образом используют такие резцы при токарной обработке жёстких деталей.

Ниже будет рассмотрены различные варианты проходных резцов, которые отличаются друг от друга в зависимости от крепления режущих пластинок.

Токарные резцы с механическим креплением режущих пластинок.

Крепление пластинок в специальном гнезде разрезанной пружинящей державки.

Конструкция таких резцов, (которые были разработаны ещё в прошлом веке в институте технологии в ГДР) предусматривает крепление твёрдосплавных пластинок симметричной формы в разрезанных державках, с помощью одного или двух винтов (с внутренним шестигранником). Такие проходные резцы показаны на рисунке ниже.

Под номером I и II показано крепление твёрдосплавных пластинок цилиндрической формы, а под номером III показано закрепление квадратной пластинки, под номером IV показана закреплённая пластинка прямоугольной формы, ну и под номером V показан пример закреплённой треугольной пластинки.

По мере затупления в процессе работы, пластинки просто переворачиваются в державке, что позволяет использовать её без переточки достаточно долго.

Токарные резцы конструкции шведской фирмы.

Одна из инструментальных шведских фирм разработала способ крепления твёрдосплавных режущих пластинок 2 (см. рисунок ниже) к державке 1 с помощью планки 3 стружколомателя, а так же с помощью прижимной планки 5 и винта 4, который имеет резьбу (как правую, так и левую) и внутренние грани в своей головке под шестигранный ключ.

Стружколоматель 3 и прижимная планка 5 имеют три типоразмера, а основание (державка резца) выпускают восьми типоразмеров. И сочетание этих элементов резца с пластинками разной формы, позволяет токарю получить множество разных вариантов проходных резцов (и не только проходных).

Особенностью конструкции таких резцов является точечный контакт прижима 5 и планки 3. Причём прижимная планка 5 имеет по периметру кольцевой выступ, что обеспечивает достаточно жёсткое и надёжное крепление пластинки, при упоре в кольцевую выемку основания 1.

Токарные резцы конструкции токаря А. П. Аграфенина.

Такой резец состоит из державки 1 к которой при помощи подвижного упора 3 и винта 4 закрепляется твёрдосплавная (или метало-керамическая) пластинка 2. При этом задняя поверхность сменной режущей пластинки опирается на клинообразный буртик А на краю державки и под действием сил резания заклинивается в державке (корпусе). Ну и конечно же буртик препятствует сдвигу режущей пластинки.

Следует учесть, что при сборке резца подвижный упор 3 устанавливают так, чтобы между ним и буртиком А свободно входила режущая пластинка на 0,75 своей длины. Затем делаем лёгкое постукивание, при котором режущая пластинка занимает такое положение, при котором вылет из корпуса её вспомогательной режущей кромки составляет 1 мм.

И при этом между пластинкой и опорной поверхностью в корпусе (державке) создаётся клиновой просвет примерно в 0,2 — 0,3 мм.

После приложения силы резания (нагрузки на пластинку) пластинка надёжно и плотно заклинивается в державке (корпусе резца). Если потребуется сменить пластинку, то она расклинивается при помощи лёгкого постукивания. Следует учесть, что в такой конструкции подвижный упор 3 служит ещё и стружколомателем. Подобную конструкцию имеют и упорно-проходные резцы такого же типа.

Если потребуется сменить пластинку, то она расклинивается при помощи лёгкого постукивания. Следует учесть, что в такой конструкции подвижный упор 3 служит ещё и стружколомателем. Подобную конструкцию имеют и упорно-проходные резцы такого же типа.

Резцы с механическим креплением многогранных неперетачиваемых режущих (сменных) пластинок.

Большинство проходных резцов (и не только проходных) были разработаны ещё в прошлом веке в ВНИИ и особенность таких резцов — это то, что сменная пластинка используется многократно и без переточек (пластинка просто разворачивается другой гранью, взамен затупившейся) и пластинка просто утилизируется, когда все её грани затупятся.

По конструкции такой резец (см. рисунок чуть ниже) представляет собой державку 1, в которую запрессован штифт 3, на который свободно (с зазором примерно 0,2 — 0,3 мм) надевают многогранную твёрдосплавную пластинку 2.

Купить, или просто посмотреть твёрдосплавные сменные пластинки отличного качества, желающие могут кликнув вот на эту ссылку.

Закрепление этой пластинки осуществляется за счёт заклинивания её между штифтом 3 и задней опорной стенкой державки с помощью специального клина 5 и винта 4. При этом пластинка надёжно и плотно прижимается к опорной поверхности корпуса резца (державки).

Как показано на рисунке, пластинка при изготовлении на заводе снабжается выкружкой для завивания стружки и ещё упрочняющей фаской на передней поверхности (ширина фаски 0,2 — 0,3 мм). Причём передний угол на выкружке положительный и необходимое значение задних углов обеспечивается за счёт установки пластинки под нужным углом на корпусе державки (угол составляет примерно 15 — 18° относительно оси державки).

Описанная конструкция крепления сменной пластинки немного сложна для самостоятельного выполнения в домашних условиях, да и не подойдёт она для слишком мелких резцов небольших токарных станков (например школьных «тэвашек»), так как все детали придётся делать очень мелкими. Поэтому для более мелких резцов можно закрепить сменную пластинку более простым способом, как сделал я в видеоролике под этой статьёй.

И если сделать ступеньку на державке достаточно точно, и точно просверлить отверстие для зажимного винта, то есть добиться того, чтобы при затяжке винта пластинка плотно притягивалась своей задней гранью к ступеньке (буртику на державке) то такое крепление, не смотря на свою простоту, довольно надёжное.

К тому же ступенька выполнена так, что при нагрузке задняя кромка пластинки заклинивается в ступеньке, ведь ступенька и опорная площадка под пластинку сделаны с углом (примерно 10 — 15° по отношению к оси державки). Державку желательно изготовить из углеродистой стали 40Х, 40Х13, или из стали 45, 50.

Изготовление отогнутых резцов с помощью штампа. 1 — матрица, 2 — давящий паунсон.

Причём державка отогнутого резца изготовлена (и показана мной в видеоролике ниже) не методом гибки, как делают это на заводе с помощью специальных штампов и как показано на рисунке слева, а более простым способом, просто вырезанием и обтачиванием из куска стали.

Многогранные пластинки выпускают трёх, четырёх, пяти, и шестигранной формы. Ну а размеры проходных резцов с многогранными пластинками практически не отличаются от размеров резцов с припаянными твёрдосплавными пластинками той же высоты.

Ну а размеры проходных резцов с многогранными пластинками практически не отличаются от размеров резцов с припаянными твёрдосплавными пластинками той же высоты.

Трёхгранные пластинки имеют углы равные 80º, при рабочих вершинах, и они используются для проходных упорных резцов с главным углом в плане φ=90º (см. рисунок под буквой а ниже).

А четырёхгранные пластинки предназначены для резцов, которые работают с врезанием, с углами φ=45º (как на рисунке под буквой б и как изготовленный мной резец в видеоролике под статьёй) и бывают с углом 60º как на рисунке под буквой в. Ну и бывают с углом φ75º как на рисунке под буквой г, они как правило с таким углом крепления пластинки обтачивают не жёсткие детали.

Ну и пятигранные и шестигранные пластинки применяют для проходных резцов с углами φ=60º (под буквой д) и с углами φ45º — показано под буквой е.

Ещё следует отметить, что многогранные сменные пластинки выпускаются двух форм — без стружколомающих канавок (для обработки чугуна) и с стружколомающими канавками.

Что ещё хотелось бы сказать: эти резцы имеют большое преимущество перед резцами с напаянными пластинками. Так как при их использовании ощутимо сокращаются затраты рабочего времени на протачивание детали и к тому же обеспечивается отличный отвод стружки.

Единственный минус, это то, что цена многогранных сменных пластинок примерно на 30% выше, чем стоимость напайных твёрдосплавных и металлокерамических пластинок, предназначенных для резцов проходных и других.

Сверху, Снизу и Младенцы

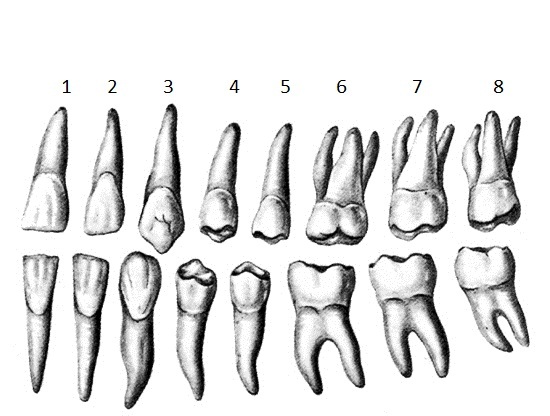

Знаете ли вы, сколько у вас зубов? В зависимости от того, прорезались ли все ваши взрослые зубы или удаляли ли вы когда-либо зубы или повреждали их, у всех взрослых примерно одинаковое количество зубов.

Ты знаешь, сколько у тебя зубов? В зависимости от того, прорезались ли все ваши взрослые зубы или удаляли ли вы когда-либо зубы или повреждали их, у всех взрослых примерно одинаковое количество зубов. Зубы являются важной частью как вашей костной структуры, так и вашего пищеварения.

Зубы являются важной частью как вашей костной структуры, так и вашего пищеварения.

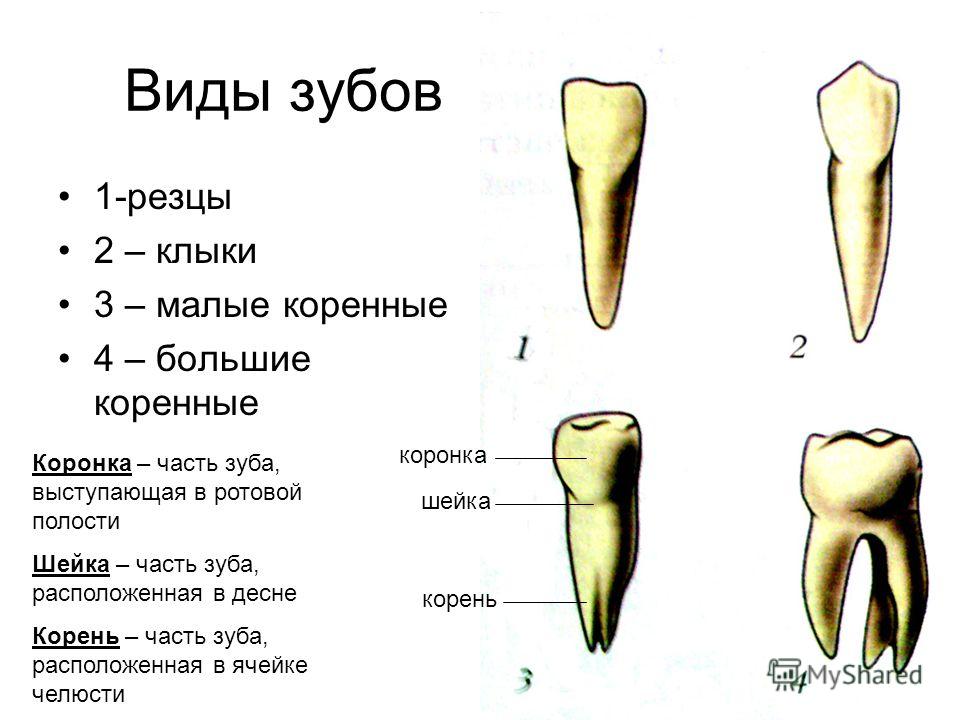

Каждый зуб состоит из трех слоев: эмали, дентина и пульпы.

- Эмаль.

Эмаль – это видимый белый внешний слой. Эта твердая поверхность защищает

внутренних слоев каждого зуба от повреждения кариесом или травмами. Эмаль — самая твердая

ткань во всем организме. - Дентин.

Это средний слой зуба, наиболее близкий к костной

ткани. Дентин составляет большую часть структуры зуба. У него миллионы

крошечных трубочек, соединяющих его с источником жизни зуба: пульпой. - Целлюлоза.

Пульпа является живой сердцевиной каждого зуба и самым внутренним слоем. Пульпа

состоит из крови и нервов.

Часть зуба над линией десны называется коронкой. А часть зуба ниже линии десны называется корнем, который прикрепляет зуб к челюстной кости.

В среднем у младенцев первые зубы начинают прорезываться примерно в 6 месяцев. Но нередко можно увидеть трехмесячного ребенка с зубом или годовалого ребенка, у которого остался только один зуб. Все «молочные зубы» у ребенка должны быть в возрасте 2-3 лет.

Но нередко можно увидеть трехмесячного ребенка с зубом или годовалого ребенка, у которого остался только один зуб. Все «молочные зубы» у ребенка должны быть в возрасте 2-3 лет.

Молочные зубы также называют первичными или молочными, потому что они временные и выпадают. Полный набор молочных зубов составляет 20 зубов: 10 сверху и 10 снизу.

У нас появляются молочные зубы, потому что в детстве наш рот недостаточно велик для полного набора зубов взрослого человека, но детям все еще нужны зубы, чтобы жевать. Таким образом, все люди рождаются с обоими полными наборами зубов в челюсти. Сначала появляются молочные зубы, а позже, когда дети становятся старше, они теряют их и один за другим появляются более крупные взрослые зубы.

Несмотря на то, что молочные зубы являются «временными», важно, чтобы они были чистыми, чтобы они оставались здоровыми и сохраняли здоровье полости рта на всю жизнь. Кариес в детстве может негативно сказаться на зубах взрослого человека.

Чистите молочные зубы вашего ребенка целых 2 минуты, как вы это делаете.

Как ухаживать за молочными зубами

- Начните чистить зубы, как только у вашего ребенка прорежется первый зуб.

- Используйте чистое детское полотенце, смоченное теплой водой, чтобы протереть каждый зуб. Вы также можете потереть, чтобы очистить десны.

- Дайте ребенку пожевать холодное влажное полотенце. Это может облегчить боль при прорезывании зубов.

- Когда у вашего малыша уже прорезалась большая часть зубов, вы можете переключиться на чистку зубов детской зубной щеткой (обычно с мягкой щетиной). Обязательно используйте насадку с маленькой головкой, чтобы вы могли удобно и эффективно чистить все зубы.

Поделиться на Pinterest

У людей начинают выпадать молочные зубы и прорезываться взрослые уже в 5 лет. У взрослых 32 зуба. К позднему подростковому возрасту у вас должен быть полный набор взрослых зубов.

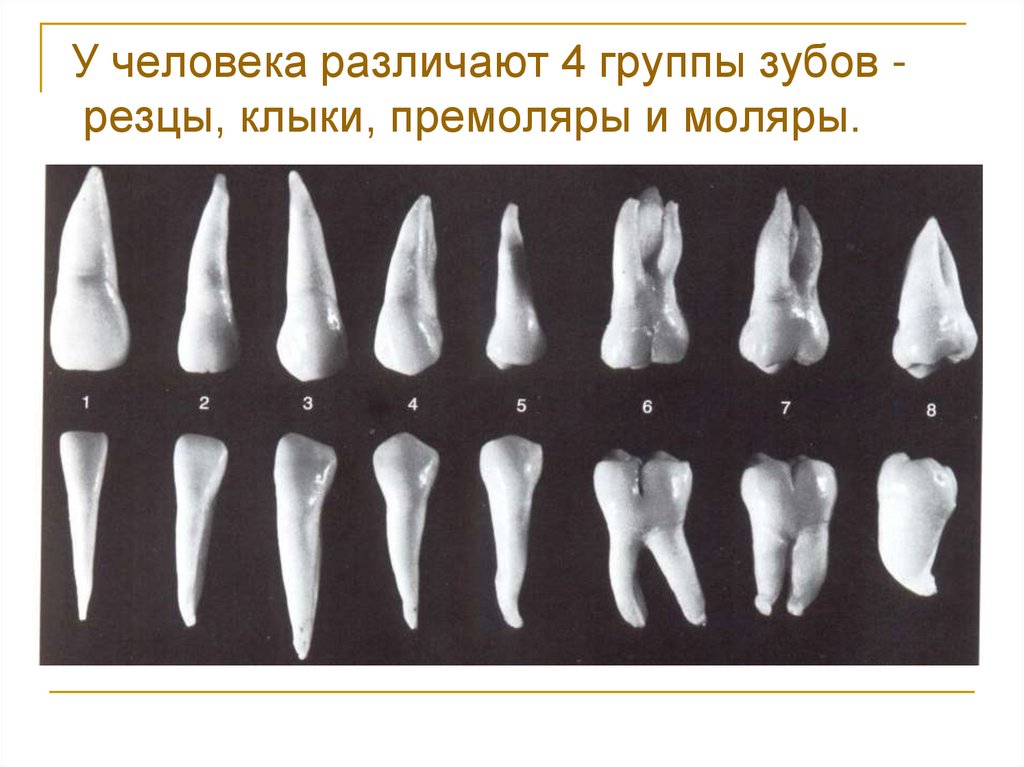

Взрослые зубы включают резцы, клыки, премоляры и моляры:

- 8

резцы. Четыре передних зуба сверху и снизу острые, чтобы удерживать

и резать пищу. Резцы

Резцы

также помогают вам чувствовать текстуру и тип пищи, которую вы едите. - 4 клыка

или клыка. Заостренные зубы сверху и снизу называются клыками или

клыками. У них есть выступы для захвата и разрывания пищи. - 8

премоляры. Эти зубы находятся между клыками и молярами как

физически, так и по форме. Премоляры

похожи на моляры, но имеют два бугорка и иногда называются премолярами.

Премоляры режут и рвут пищу. - 12 коренных зубов.

У вас по восемь коренных зубов сверху и снизу. У них широкие жевательные поверхности, позволяющие

перемалывать пищу, прежде чем она будет окончательно проглочена. Сюда входят зубы мудрости

, ваш третий набор моляров, которые могут появиться уже в начале

20-х годов и часто удаляются.

Не каждый может комфортно разместить во рту все 32 взрослых зуба. Наука показывает, что человеческие челюсти начали уменьшаться примерно в то время, когда люди перешли от общества охотников-собирателей к оседлому земледелию. Это могло быть связано с тем, что новые продукты, которые люди могли есть, были приготовлены мягче и их было легче жевать, и, таким образом, еда, чтобы выжить, не требовала большой сильной челюсти.

Это могло быть связано с тем, что новые продукты, которые люди могли есть, были приготовлены мягче и их было легче жевать, и, таким образом, еда, чтобы выжить, не требовала большой сильной челюсти.

Наличие слишком большого количества зубов или их скученность может вызвать:

- смещение зубов

- усиление кариеса

- ретинированные зубы мудрости

зубы - риск заболевания пародонтом

Вот почему многие люди удаляют зубы мудрости.

За всю жизнь вы получаете два полных набора зубов. В младенчестве у вас 20 зубов, а во взрослом возрасте у вас должно быть 32 зуба.

Каждый из 32 зубов выполняет свою функцию в процессе жевания и приема пищи. Заботьтесь о своих зубах и держите десны здоровыми, чтобы избежать кариеса и других проблем со здоровьем.

Анатомия собак, модель и определение

Анатомия собак, модель и определение | Карты тела Медицинская проверка Healthline Medical Network — Редакция Healthline от 30 мая 2018 г.

Во рту типичного взрослого человека 32 зуба: восемь резцов, четыре клыка, восемь премоляров и 12 моляров (включая четыре зуба мудрости). Клыки , также называемые клыками или глазными зубами , являются самыми длинными зубами, расположенными в углах рта.

Клыки являются наиболее прочными зубами и специально модифицированы для легкого разрыва пищи. В то время как у некоторых других животных, таких как кабаны и моржи, клыки преувеличены, у людей они выражены лишь слегка. Хотя наши клыки не особенно велики, люди сохранили слишком большой корень клыка, который вызывает выпуклость в верхней челюсти, которая поддерживает угол губы.

Верхнечелюстные клыки (расположенные на верхней челюсти сразу за передними зубами) являются вторыми по частоте ретинированными зубами , состояние, при котором зуб не полностью прорывается через десну. Это происходит примерно у одного-двух процентов населения. Если ретинированный зуб вызывает проблемы, удаление является наиболее распространенным методом лечения.

Последнее медицинское рассмотрение 30 мая 2018 г.

Как мы рецензировали эту статью:

Наши эксперты постоянно следят за здоровьем и благополучием, и мы обновляем наши статьи, когда появляется новая информация.

Поделиться этой статьей находятся между передними клыками и молярами. Это переходные зубы; зубы, которые выполняют функцию разрыва…

ПОДРОБНЕЕ

Моляр

Проверено медицинской сетью Healthline Medical Network

Коренной зуб расположен в задней (задней) части рта. Он встречается у большинства млекопитающих, которые перемалывают пищу задними зубами…

ПОДРОБНЕЕ

Резец

Проверено медицинской сетью Healthline Medical Network

Резцы расположены в передней части рта и имеют плоский край. предназначен для стрижки или резки.

ПОДРОБНЕЕ

Бахромки

Бахромки маточной трубы, также известные как fimbriae tubae, представляют собой небольшие пальцевидные выросты на концах фаллопиевых труб, через которые…

ПОДРОБНЕЕ

0 от Healthline Medical Network

Барабанная перепонка является жизненно важным компонентом человеческого уха и более известна как барабанная перепонка. Это тонкий круглый слой ткани, который…

Это тонкий круглый слой ткани, который…

ПОДРОБНЕЕ

Передняя большеберцово-таранная связка

Проверено медицинской сетью Healthline Medical Network

Передняя нижняя связка и передняя связка латеральной лодыжки также известны как передняя большеберцово-таранная связка. Он расположен в…

ПОДРОБНЕЕ

Что такое блуждающий нерв?

Блуждающий нерв является самым длинным из 12 черепных нервов. Здесь вы узнаете о его анатомии, функциях и возможных проблемах со здоровьем.

ПОДРОБНЕЕ

Мужской таз

Медицинский осмотр Healthline Medical Network

Область таза — это область между туловищем и нижними конечностями или ногами. Мужской таз отличается от женского. Тазовые кости…

ПОДРОБНЕЕ

Гиппокамп

Проверено медицинской сетью Healthline Medical Network

Гиппокамп, что на латыни означает морской конек, назван в честь его формы.

В этом случае нож по мере износа может быть заменен. Из-за сложности конструкции и ее достаточно высокой стоимости подобные инструменты применяются намного реже.

В этом случае нож по мере износа может быть заменен. Из-за сложности конструкции и ее достаточно высокой стоимости подобные инструменты применяются намного реже. Зачастую приходится делать так, что показатель скорости вращения шпинделя низкий, а подача высокой. За счет этого можно снимать большой слой материала за один проход. Однако снижение показателя скорости вращения шпинделя несколько ухудшает качество получаемой поверхности. На этом этапе также образуются важные геометрические элементы изделия: фаски и канавки.

Зачастую приходится делать так, что показатель скорости вращения шпинделя низкий, а подача высокой. За счет этого можно снимать большой слой материала за один проход. Однако снижение показателя скорости вращения шпинделя несколько ухудшает качество получаемой поверхности. На этом этапе также образуются важные геометрические элементы изделия: фаски и канавки. Чаще всего устанавливается на станках с ЧПУ.

Чаще всего устанавливается на станках с ЧПУ.

Резцы

Резцы