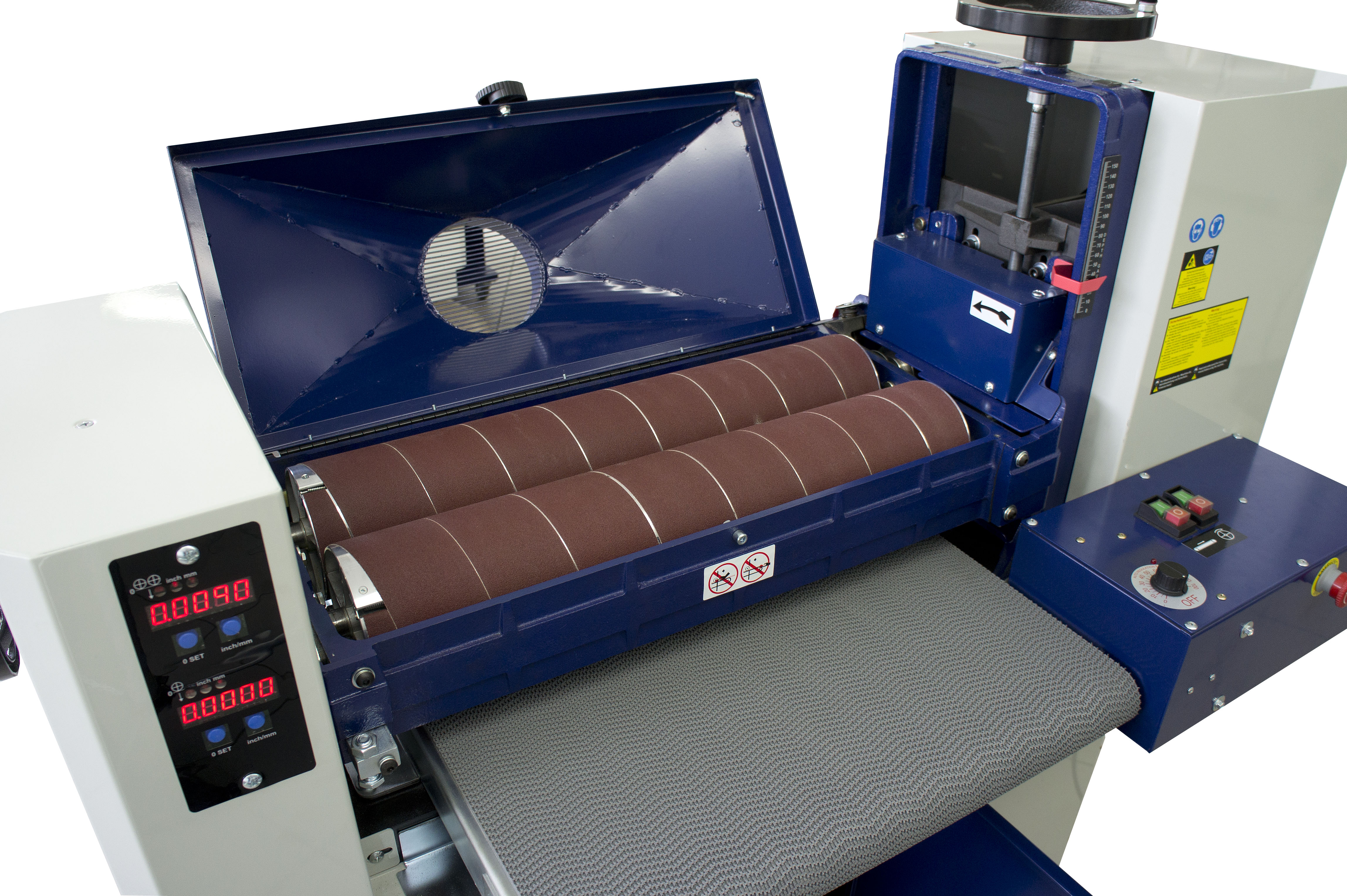

Барабанный калибровально шлифовальный станок JET DDS 225 за 280.000 ₽

- Описание

- Характеристики

Предназначен для эксплуатации на производстве

При условии небольшого съёма материала станок подходит для калибрования изделий из дерева, клееных пустотелых фасадов, деталей из МДФ и прочих подобных, причем сразу под финишную отделку. В сочетании с щетками DDS-225 может производить текстурирование (браширование) поверхности или шлифование фасонных изделий.

Преимущества:

- Конструкция с двумя валами.

Возможно использование абразивов с разной зернистостью, то есть за один проход можно производить грубую и финишную шлифовку. - Возможность установки щеточных валов (опция).

Для переоборудования на щеточное шлифование достаточно установить соответствующие валы взамен барабанов. Их конструкция составная: непосредственно стальной вал и сменная пластиковая часть с ворсом (стальным или полимерабразивным), поставляемая отдельно.

Их конструкция составная: непосредственно стальной вал и сменная пластиковая часть с ворсом (стальным или полимерабразивным), поставляемая отдельно. - 2-ступенчатая регулировка скорости подачи

- Регулировка высоты транспортера (толщины заготовки) вращающимся маховиком.

Регулировка по высоте производится независимо за счет опускания транспортёрного стола. Он размещен на четырёх опорах и регулируется с точностью до 0,2 мм по всей ширине. На практике, разброс толщины после шлифовки на хорошо настроенном DDS-225 значительно меньше. При такой точности станки способны снимать за один проход до 1,5 мм по всей ширине, необходимо лишь правильно подобрать абразив и скорость подачи (2 или 3 м/мин). - Точная регулировка высоты второго барабана.

Для достижения наилучшего результата предусмотрена точная регулировка положения выходного вала относительно приёмного, высоту которого подбирают в зависимости от зернистости абразива. - Обрезиненные шлифовальные барабаны из алюминия

- Основным фактором успешной и безотказной эксплуатации этих моделей является мощный пылеотвод и правильный подбор шлифовальных лент.

Категории: Шлифовально-калибровальные станки, Шлифовальные станки

| Страна | Китай |

|---|---|

| Производитель | Jet |

| Год выпуска | 2007 |

| Состояние | отличное |

Технические характеристики:

Потребляемая (выходная) мощность, кВт 5,5

Напряжение, В 400

Скорость подачи, м/мин 2 и 3

Минимальная длина заготовки, мм 230

Частота вращения барабана, об/мин 1200 – 2800

Ширина шлифовальной ленты, мм 75 или 100

Ширина области шлифования, мм 635

Толщина заготовки, мм 0,8 – 133

Шлифовальные барабаны Два по 152х640 мм

Максимальная глубина съема за один проход для твердых и мягких пород древесины 1,5 и 2,5 мм

Допустимая неточность обработки по ширине барабана 0,2 мм

Длина, мм 1090

Ширина, мм 1120

Высота, мм 1090

Масса, кг 335

Калибровально-шлифовальный станок GC 95 | Griggio Centre

Перейти к содержанию

Москва, ул. Флотская, д.5, корпус «А», оф.608+7 (495) 544 54 [email protected]

Флотская, д.5, корпус «А», оф.608+7 (495) 544 54 [email protected]

Пн – Пт: 9-18

Технические характеристики

Комплект поставки

RT — Один комбинированный узел: вал + жесткий утюжок.

Для панелей ДСП и массива.

RR — 1-ый калибрующий вал, 2-ой шлифующий вал. Калибровка панелей ДСП 1-ым валом.

Калибровка и шлифовка панелей из массива, мдф, дсп 2-мя валами.

Шлифование шпоновых поверхностей 2-ым валом (нужно заказывать с мягкой резиной).

RRT — 1-ый калибрующий вал, 2-ой шлифующий узел (вал + утюжок).

Калибровка панелей из массива, мдф, дсп.

Шлифование шпоновых поверхностей 2-ым узлом (нужно заказывать пневматический утюжок).

В комплектное оборудование входят:

- Моторизированный подъем стола на 4 винтах

- Подпружиненные обрезиненные прижимные ролики

- Ограничивающая планка на входе заготовки

- Шлифовальные ленты (1 шт для RT, 2 шт для RR и RRT)

- 2 ролика на подающем столе

- 2 ролика на выходе

- Электронный визуализатор размеров

- Вариатор скорости подающего транспортера

- Автоматическое позиционирование стола

- Концевой выключатель, который останавливает станок, если рвется лента

- Электропневматическая осцилляция ленты

- Система торможения ленты с феродо

- Запуск звезда-треугольник

- Амперметр

- СЕ норматив

Опции

- Стальной винтовой ролик диам.

120 мм (первый)

120 мм (первый) - Стальной винтовой ролик диам. 180 мм (первый)

- Диам. обрезиненных рабочих валов 180 мм

- Пневматическая регулировка высоты 1-ой или 2-х лент

Эта опция позволяет с панели управления независимо поднимать 1 или 2 вал. В базовой комплектации станка, чтобы исключить из работы 1 или 2 вал, надо выключить станок, открыть левую дверцу и вручную (с помощью винта) поднять нужный вал. - Дополнительные 2 ролика на входе и 2 ролика на выходе

- Автоматическая центровка транспортера

- 1 обдув для чистки абразивной ленты

- 2 обдува для чистки абразивной ленты

- Автоматический запуск звезда-треугольник

- Вариатор скорости транспортера от 4 до 12 м/мин

- Полужесткий прижим-утюжок (RT-RRT)

- Прижим-утюжок с таймером и воздушной подушкой для шпона (RT-RRT)

- Синхронизация пневматического прижима с таймером и вариатора подачи

- Усиленный мотор 15 лс, 20 лс, 25 лс

Габаритные размеры

Фотографии

- Вопросы по станку

- Вопросы по запчастям на станок

Вопросы по станку

Контактные данные:

Ваше имя * | |

Электронная почта * | |

Телефон * | |

Город | |

Станок (выбрать) | NICEWINNEREXCEL |

Ваше сообщение |

Вопросы по запчастям на станок

Вверх

Способ калибровки шлифовального станка

Изобретение относится к способу калибровки шлифовального станка для заточки прутковых лезвий путем шлифования не менее двух боковых сторон и верхней поверхности прутковых лезвий.

Метод калибровки этого типа известен из ИНСТРУКЦИИ ПО ЭКСПЛУАТАЦИИ ЗАТОЧНОГО СТАНКА OERLIKON B24, дата выпуска 9 марта 1999/B, Oerlikon Geartec AG, Цюрих, которые были доставлены VW Kassel вместе со станком № 289839. Содержание этих инструкций по эксплуатации (далее кратко именуемых О1) и, в частности, части, цитируемые из них в последующем, настоящим полностью включены в настоящее описание посредством ссылки.

Первоначально упомянутый метод калибровки был разработан для шлифовального станка, имеющего 5+1 NC-осей, типа, показанного на странице 9 O1 и, для облегчения поиска, на прилагаемой фиг. 1. Такой шлифовальный станок используется для заточки режущих инструментов, таких как прутковое лезвие 10 , показанное на прилагаемых фиг. 2 и 3, с помощью шлифовального круга 12 . Шлифовальный станок имеет стол 17 , на котором салазки 18 приспособлены для перемещения вперед и назад по оси X. Колонка 19 приспособлен для возвратно-поступательного движения вперед и назад по оси Z под прямым углом к оси X. На стойке 19 предусмотрен другой ползун 20 , который может перемещаться вперед и назад вдоль оси Y под прямым углом к оси X и оси Z. Ось X, ось Y и ось Z образуют прямоугольную систему координат. На салазках 20 с возможностью вращения установлен шлифовальный круг 12 . На направляющей 18 установлено зажимное приспособление 21 для зажима режущего диска 10 . Зажимное приспособление 21 установлено относительно ползуна 18 с помощью оси позиционирования C-C и оси позиционирования A-A перпендикулярно оси позиционирования C-C. Ось X, ось Y, ось Z, ось позиционирования A-A и ось позиционирования C-C могут не только позиционировать, но и перемещаться по кривым, управляемым ЧПУ.

На стойке 19 предусмотрен другой ползун 20 , который может перемещаться вперед и назад вдоль оси Y под прямым углом к оси X и оси Z. Ось X, ось Y и ось Z образуют прямоугольную систему координат. На салазках 20 с возможностью вращения установлен шлифовальный круг 12 . На направляющей 18 установлено зажимное приспособление 21 для зажима режущего диска 10 . Зажимное приспособление 21 установлено относительно ползуна 18 с помощью оси позиционирования C-C и оси позиционирования A-A перпендикулярно оси позиционирования C-C. Ось X, ось Y, ось Z, ось позиционирования A-A и ось позиционирования C-C могут не только позиционировать, но и перемещаться по кривым, управляемым ЧПУ.

Согласно прилагаемой фиг. 2 лезвие для резки прутка 10 имеет хвостовик 2 прямоугольного поперечного сечения и конец 3 по существу трапециевидный в продольном сечении. На конце 3 предусмотрена передняя поверхность С на левой стороне

2 вторичная поверхность B, отходящая от передней поверхности C назад, на правой стороне 6 , если смотреть на фиг. 2 первичная поверхность зазора А, отходящая от передней поверхности С назад, и на верхней торцевой поверхности верхняя поверхность К, отходящая от передней поверхности С назад. Между вспомогательной поверхностью зазора В, верхней поверхностью К, основной поверхностью зазора А и передней поверхностью С сформирована кольцевая режущая кромка 9.0007 4 . Как показано на этой фигуре, плечевые поверхности A˜ и B˜, соответственно, могут быть сформированы в переходной области от основной зазорной поверхности A и вторичной зазорной поверхности B к хвостовику 2 . Также, как показано, в переходной области между передней поверхностью С и хвостовиком 2 может быть предусмотрена криволинейная плечевая поверхность C˜. Первичная зазорная поверхность А, вторичная зазорная поверхность В и передняя поверхность С имеют каждая фаску AF, BF и CE соответственно. Углы фасетки составляют примерно 10° и обозначены как YAF, YBF и YCF соответственно на прилагаемой фиг.

2 вторичная поверхность B, отходящая от передней поверхности C назад, на правой стороне 6 , если смотреть на фиг. 2 первичная поверхность зазора А, отходящая от передней поверхности С назад, и на верхней торцевой поверхности верхняя поверхность К, отходящая от передней поверхности С назад. Между вспомогательной поверхностью зазора В, верхней поверхностью К, основной поверхностью зазора А и передней поверхностью С сформирована кольцевая режущая кромка 9.0007 4 . Как показано на этой фигуре, плечевые поверхности A˜ и B˜, соответственно, могут быть сформированы в переходной области от основной зазорной поверхности A и вторичной зазорной поверхности B к хвостовику 2 . Также, как показано, в переходной области между передней поверхностью С и хвостовиком 2 может быть предусмотрена криволинейная плечевая поверхность C˜. Первичная зазорная поверхность А, вторичная зазорная поверхность В и передняя поверхность С имеют каждая фаску AF, BF и CE соответственно. Углы фасетки составляют примерно 10° и обозначены как YAF, YBF и YCF соответственно на прилагаемой фиг. 3 (где yBF не виден на фиг. 3).

3 (где yBF не виден на фиг. 3).РИС. 4 показан шлифовальный круг 12 , подходящий для шлифования лезвия для резки прутка 10 . Шлифовальный круг 12 имеет ось вращения S, относительно которой шлифовальный круг осесимметричен. На одном торце шлифовальный круг 12 имеет круглую зажимную поверхность 13 , перпендикулярную оси вращения S. От внешней окружности зажимной поверхности 13 отходит коническая шлифовальная поверхность Рр, имеющая малый диаметр d 1 и большого диаметра d 2 , при этом малый диаметр d 1 предусмотрен на зажимной поверхности

Тороидальная шлифовальная поверхность G проходит радиально внутрь, сливаясь по касательной со второй конической поверхностью 9.0007 15 с подрезом относительно тороидальной шлифовальной поверхности G. Шлифовальный круг 12 представляет собой алмазный круг с алмазными зернами, связанными электроосаждением. На фиг. 4 положение шлифовального круга 12 (точнее, его чистовой кромки) в направлении оси Y и оси Z обозначено соответственно pY и pZ.

Тороидальная шлифовальная поверхность G проходит радиально внутрь, сливаясь по касательной со второй конической поверхностью 9.0007 15 с подрезом относительно тороидальной шлифовальной поверхности G. Шлифовальный круг 12 представляет собой алмазный круг с алмазными зернами, связанными электроосаждением. На фиг. 4 положение шлифовального круга 12 (точнее, его чистовой кромки) в направлении оси Y и оси Z обозначено соответственно pY и pZ. Приложение РИС. 5 и 6 показано зажимное приспособление на виде спереди и на виде сверху соответственно. Зажимное приспособление 21 приспособлен для вращения вокруг оси позиционирования С-С и поворота вокруг оси позиционирования А-А. В зажимном приспособлении 21 приспособлено левое лезвие для резки прутка 10 , как показано, или правое лезвие для резки прутка. Зажимное приспособление 21 имеет две упорные поверхности 23 , 24 для левого и правого режущих дисков соответственно.

Для заточки лезвий для резки прутка на шлифовальном станке используются процессы генерационного шлифования и двойного шлифования. Шлифовальный круг 9Описанный 0007 12 также позволяет производить шлифование формы (черновую обработку) с последующим шлифованием (чистовой обработкой) поверхностей пруткового режущего лезвия 10 без необходимости изменения наладки. Для удобства шлифовальный круг 12 вращается вокруг стационарной оси 5 вращения, а затачиваемое лезвие для резки прутка направляется вдоль шлифовального круга 12 , регулируясь на соответствующие углы. Процесс двойного шлифования лезвий для резки прутка и шлифовальный круг для осуществления процесса описаны в WO 02/058888 A 1.9.0003

Из DE 294664802 известен способ профилирования и заточки прутковых режущих лезвий, который требует только одного прохода для полной заточки.

Целью первоначально упомянутого метода калибровки является обнаружение отклонений, возникающих в результате неточностей изготовления и сборки при замене зажимного приспособления 21 или шлифовального круга 12 , и рассмотрение с помощью калибровки обоих номинальные данные, положенные в основу расчета, и мгновенное фактическое состояние шлифовального станка при заточке брусковых режущих лезвий. Калибровка также рекомендуется после длительного использования шлифовального круга, чтобы компенсировать смещения, вызванные износом (в результате повышенного усилия шлифования).

Калибровка также рекомендуется после длительного использования шлифовального круга, чтобы компенсировать смещения, вызванные износом (в результате повышенного усилия шлифования).

Факторы, относящиеся к расчету траектории шлифования:

- относительное расстояние двух стопорных поверхностей 23 , 24 до оси позиционирования C—C зажимного приспособления 21 (фиг. 5 и 6):

- упор для левосторонних дисков (aL)

- упор для правых дисков (aR)

- положение шлифовального круга 12 (чистовая кромка) в двух осевых направлениях (РИС. 4):

- Ось Y (py)

- Ось Z (pZ)

- плюс: размеры (двойного) шлифовального круга (РИС. 4):

- радиус кривизны чистовой кромки (Rg)

- расстояние до черновой поверхности (Ps)

- относительное расстояние двух стопорных поверхностей 23 , 24 до оси позиционирования C—C зажимного приспособления 21 (фиг. 5 и 6):

во избежание повторов..jpg)

Этот известный способ калибровки включает этап изготовления калибровочного шаблона с фиксированной геометрией на трех поверхностях для шлифовального станка и поставки его вместе со шлифовальным станком. Этими тремя поверхностями являются первичная зазорная поверхность A, вторичная зазорная поверхность B и верхняя поверхность K. Калибровочное лезвие шлифуется на станке в три этапа или этапа шлифования и настраивается на калибровочный калибр.

Первый этап заточки

Режущий диск удерживается в зажимном приспособлении 21 с помощью калибра. Затем измеряется высота зажима в станке (O1 стр. 100, раздел 6).

Верхняя поверхность K отшлифована и измерена на станке с зажатым режущим диском (стр. 103).

Измеренное значение вводится в блок управления. Он производит коррекцию по оси Y (O1, стр. 104, раздел 11).

Второй этап помола

Нож для резки прутка 10 отшлифован в горизонтальном положении (О1, стр. 104, раздел 14). Высота лезвия снова измеряется на машине (O1, стр. 105, раздел 17). Измеренное значение снова вводится в блок управления (O1, стр. 105, раздел 19).

105, раздел 17). Измеренное значение снова вводится в блок управления (O1, стр. 105, раздел 19).

Третья ступень шлифования

Станок шлифует первичную заднюю поверхность A или боковую поверхность 6 и вторичную заднюю поверхность B или боковую поверхность 5 (O1, стр. 106, раздел 21).

Две зазорные поверхности A и B затем измеряются снаружи станка (O1, стр. 106, раздел 1) и сравниваются с калибровочным шаблоном (так называемым эталонным калибровочным лезвием). Измеренные значения, то есть отклонения, снова вводятся в блок управления. Таким образом, машина калибруется и настраивается.

Это трудоемкий метод. Измерение на машине сложно и требует большой практики. На первых двух этапах (первый и второй этап шлифования) шлифовальный круг совершает колебания по верхней поверхности, что представляет собой операцию шлифования, не встречающуюся в производственном процессе, то есть заточку прутковых ножей на шлифовальном станке. Кроме того, известный способ требует трех стадий или стадий шлифования, включая первую и вторую стадию шлифовки, на которых дважды шлифуют верхнюю поверхность, чтобы можно было определить компоненты Y и Z погрешности, и третью стадию шлифовки, на которой две боковые стороны шлифуются один раз, чтобы можно было определить положение зажимного приспособления относительно оси С-С. На первых двух этапах режущее лезвие не может быть снято со станка для измерения, так как на этих этапах измерения проводятся относительно станка. Таким образом, при известном способе калибровки ошибка зажимного приспособления может быть обнаружена только на третьем этапе шлифования. Это означает, что первый и второй этапы шлифовки в ретроспективе могут оказаться излишними, так как их результаты бесполезны из-за изначально незамеченной ошибки зажимного приспособления. Наконец, для двойного метода известный метод калибровки либо не обладает достаточной точностью, либо требует дополнительного машинного оборудования.

На первых двух этапах режущее лезвие не может быть снято со станка для измерения, так как на этих этапах измерения проводятся относительно станка. Таким образом, при известном способе калибровки ошибка зажимного приспособления может быть обнаружена только на третьем этапе шлифования. Это означает, что первый и второй этапы шлифовки в ретроспективе могут оказаться излишними, так как их результаты бесполезны из-за изначально незамеченной ошибки зажимного приспособления. Наконец, для двойного метода известный метод калибровки либо не обладает достаточной точностью, либо требует дополнительного машинного оборудования.

Целью настоящего изобретения является создание способа того типа, который первоначально упоминался, таким образом, чтобы его можно было выполнять проще и он давал лучшие результаты.

В соответствии с настоящим изобретением эта цель достигается способом того типа, о котором первоначально упоминалось, в том, что изготовление калибровочного лезвия включает в себя полную шлифовку лезвия для резки прутка, по крайней мере, дважды на боковых сторонах и верхней поверхности, и что измерение геометрии калибрующего лезвия производится на измерительном устройстве вне шлифовального станка.

Способ согласно изобретению для калибровки шлифовального станка осуществляется с помощью калибровочного лезвия, которое, в отличие от известного способа, затачивается в заданных положениях и затем измеряется вне станка. Измеренные отклонения от номинальных размеров вводятся в блок управления ЧПУ шлифовального станка, где им уделяется соответствующее внимание. При шлифовке серийного лезвия его также измеряют вне станка, но делают поправку только на одноосное расположение (перемещением лезвия). Сама шлифовальная машина не могла быть откалибрована такой индивидуальной коррекцией.

Аналогично известному способу калибровочное лезвие, изготовленное в соответствии с изобретением, состоит из прямоугольного стержня, на котором отшлифованы одна верхняя поверхность К и две задние поверхности А, В. Они соединяются с передней поверхностью стержня, образуя режущие кромки, а точки пересечения верхней кромки с боковыми сторонами образуют вершины лезвий. Стандартный процесс шлифования для производства лезвия включает в себя этап полной шлифовки лезвия для резки прутков по боковым сторонам и верхней поверхности один раз. Согласно изобретению изготовление калибровочного лезвия включает этапы полной заточки лезвия для резки прутка не менее двух раз и проведения измерений вне станка после каждой из этих двух калибровочных шлифовок. Любые отклонения вводятся в блок управления машиной аналогично известному способу. В способе изобретения процесс шлифования калибровочного лезвия такой же, как и для производственного лезвия. Таким образом, на результат измельчения влияют технологические особенности станка. Это наиболее существенное преимущество способа калибровки изобретения по сравнению с известным способом калибровки. Согласно изобретению калибровка имитирует производственный процесс с геометрически точной компоновкой. Также метод измерения идентичен методу, используемому в производстве. Однако в способе согласно изобретению ошибка зажимного приспособления, если таковая имеется, обнаруживается уже на первой стадии шлифования, тогда как в известном способе уже на третьей стадии шлифования. Другими важными преимуществами способа по изобретению являются то, что в машине вообще не производится никаких измерений, и что способ по изобретению включает в общей сложности только два калибровочных шлифования, в отличие от известного способа, который включает три калибровочных шлифования.

Согласно изобретению изготовление калибровочного лезвия включает этапы полной заточки лезвия для резки прутка не менее двух раз и проведения измерений вне станка после каждой из этих двух калибровочных шлифовок. Любые отклонения вводятся в блок управления машиной аналогично известному способу. В способе изобретения процесс шлифования калибровочного лезвия такой же, как и для производственного лезвия. Таким образом, на результат измельчения влияют технологические особенности станка. Это наиболее существенное преимущество способа калибровки изобретения по сравнению с известным способом калибровки. Согласно изобретению калибровка имитирует производственный процесс с геометрически точной компоновкой. Также метод измерения идентичен методу, используемому в производстве. Однако в способе согласно изобретению ошибка зажимного приспособления, если таковая имеется, обнаруживается уже на первой стадии шлифования, тогда как в известном способе уже на третьей стадии шлифования. Другими важными преимуществами способа по изобретению являются то, что в машине вообще не производится никаких измерений, и что способ по изобретению включает в общей сложности только два калибровочных шлифования, в отличие от известного способа, который включает три калибровочных шлифования. Принимая во внимание, что в способе изобретения геометрия калибровочного лезвия измеряется на измерительном устройстве вне шлифовального станка, операция измерения в значительной степени адаптируется к процессу производства лезвий для резки прутка, в котором измерения также проводятся на измерительном устройстве вне шлифовального станка. шлифовальный станок.

Принимая во внимание, что в способе изобретения геометрия калибровочного лезвия измеряется на измерительном устройстве вне шлифовального станка, операция измерения в значительной степени адаптируется к процессу производства лезвий для резки прутка, в котором измерения также проводятся на измерительном устройстве вне шлифовального станка. шлифовальный станок.

Преимущественные аспекты способа изобретения являются предметом зависимых пунктов формулы изобретения.

Когда в одном из аспектов способа по изобретению каждая калибровочная шлифовка включает два чистовых прохода, калибровочное лезвие подвергают чистовой шлифовке после двух полных калибровочных шлифовок.

Когда в другом аспекте способа по изобретению две калибровочные шлифовки включают этап ориентации лезвия для резки прутка в двух осевых направлениях, образующих угол от 70° до 9°0° и предпочтительно около 90° относительно друг друга, чтобы определить положение рабочей поверхности шлифовального круга шлифовального станка относительно этих двух осевых направлений и ориентацию лезвия для резки прутка относительно оси позиционирования, три ошибки могут быть легко устранены в два этапа.

Когда в другом аспекте способа по изобретению первый чистовой проход включает шлифование верхней поверхности, радиуса первого перехода к первой боковой поверхности и первой боковой поверхности за один проход, после чего лезвие для резки прутка вращается вокруг позиционирующего оси на 180 градусов, а последующий второй чистовой проход включает шлифовку верхней поверхности, второго переходного радиуса ко второй боковой поверхности и второй боковой поверхности, при шлифовании каждой боковой поверхности на каждом калибровочном шлифовании лезвие для резки прутка предпочтительно располагается по-разному в шлифовальном станке. машина, позволяющая сделать однозначный вывод из измеренных значений в значения калибровки, что приводит к симметричной геометрии калибровочного лезвия для калибровки. Благодаря возможности переключения между правым и левым упором с первого на второй калибровочный помол можно устранить в общей сложности четыре ошибки за два этапа.

Когда в еще одном аспекте способа по изобретению для первой калибровочной шлифовки лезвие для резки прутка расположено напротив торца шлифовального круга, ошибка в направлении оси Y легко обнаруживается, когда в этом аспекте режущее полотно упирают в торец шлифовального круга таким образом, чтобы ось А—А была максимально параллельна оси Y, а упорная поверхность зажимного приспособления точно параллельна оси X. Таким образом, при первом чистовом проходе верхняя поверхность, радиус перехода и первая боковая сторона шлифуются за один проход. Когда для второго чистового прохода режущее полотно с прижимным приспособлением поворачивают вокруг оси С-С на 180 градусов и повторяют ту же операцию шлифования, шлифуют верхнюю поверхность, переходный радиус и вторую боковую сторону.

Таким образом, при первом чистовом проходе верхняя поверхность, радиус перехода и первая боковая сторона шлифуются за один проход. Когда для второго чистового прохода режущее полотно с прижимным приспособлением поворачивают вокруг оси С-С на 180 градусов и повторяют ту же операцию шлифования, шлифуют верхнюю поверхность, переходный радиус и вторую боковую сторону.

При этом шлифовальный круг направляется по прямой вдоль кромок так, чтобы верхняя поверхность была вертикальной, обе боковые стороны были противоположны под заданным углом (предпочтительно 20°) к оси С—С, а концы лезвий отстоят от упорной поверхности на проверяемые расстояния (мА и мВ).

В другом аспекте способа изобретения для второго калибровочного шлифования лезвие для резки прутка поворачивают на угол 90 градусов и располагают напротив поверхности цилиндра шлифовального круга, поворачивая приспособление на 90 градусов вокруг оси A-A, в результате чего ось C-C параллельна оси Z, ошибка в направлении оси Z может быть обнаружена, в противном случае с использованием точно такой же процедуры, как и для первой калибровочной шлифовки.

Когда в еще одном аспекте способа по изобретению для определения радиуса кривизны шлифовального круга шлифовального станка ось позиционирования лезвия для резки прутка наклонена через боковой угол, а лезвие для резки прутка полностью отшлифовано на боковых сторонах и верхней поверхности с использованием третьего калибровочного шлифования измеренное отклонение дает третью точку окружности, позволяющую вычислить отклонение радиуса кривизны Rg с помощью подходящей программы.

Если в другом аспекте способа по изобретению для калибровки шлифовального станка дальнейший этап включает шлифование одной из двух боковых сторон лезвия для резки прутка только черновой поверхностью шлифовального круга, положение которого необходимо определить, расстояние до черновой поверхности Ps может быть установлено на следующем шаге путем простой черновой обработки второй стороны без угла фаски. В этом процессе первый фланг выполняет контролирующую функцию. Оценка снова выполняется подходящей программой.

Если в еще одном аспекте способа по изобретению этап измерения геометрии калибровочного лезвия включает использование абсолютного измерительного устройства, измерение может быть выполнено с помощью тактильных или оптических устройств для измерения расстояния от боковой поверхности или до кончика отклонения (fmA и fmB) при каждом шлифовании. Опять же, для оценки можно использовать программу на компьютере шлифовального станка.

Если в еще одном аспекте способа по изобретению этап измерения геометрии калибровочного лезвия включает использование сравнительного измерительного устройства, которое сравнивает измеренную геометрию калибровочного лезвия с размерами калибровочного калибра, процесс может быть ускорен, потому что сравнительное измерение обычно является более быстрым и точным методом, чем абсолютное измерение, требуя, однако, калибровочного прибора, который предварительно был точно измерен абсолютным измерением.

Если в еще одном аспекте способа по изобретению на этапах, на которых лезвие для резки прутка затачивают при полной калибровочной заточке, шлифование выполняют в тех же условиях, при которых лезвия для резки прутка затачивают на шлифовальном станке, калибровочное лезвие может быть отшлифовано с использованием того же процесса, что и производственное лезвие, что позволяет также учитывать влияние, связанное с процессом, в частности сдвиги, связанные с усилиями шлифования. Путем калибровки по трем осям (Y, Z, C) на режущем диске регулируются не только положение и симметрия боковых сторон, но и степень истирания. Это делает режущее лезвие нечувствительным к изменениям направления оси C-C. Кроме того, избегаются ошибки формы в радиусе вершины (из-за смещения верхних кромок) и различия в истирании фасок.

Путем калибровки по трем осям (Y, Z, C) на режущем диске регулируются не только положение и симметрия боковых сторон, но и степень истирания. Это делает режущее лезвие нечувствительным к изменениям направления оси C-C. Кроме того, избегаются ошибки формы в радиусе вершины (из-за смещения верхних кромок) и различия в истирании фасок.

Варианты осуществления настоящего изобретения будут более подробно описаны ниже со ссылкой на оставшиеся чертежи.

РИС. 1 представляет собой вид в перспективе известного шлифовального станка для заточки прутковых режущих лезвий, который может быть откалиброван с использованием способа согласно изобретению

;; фиг. 2 представляет собой частичный вид в перспективе лезвия для резки прутка, приспособленного для заточки на шлифовальном станке по фиг. 1.

РИС. 3 представляет собой частичный вид в разрезе верхнего конца лезвия для резки прутка, показанного на фиг. 2, чтобы проиллюстрировать фаску и задний угол в области режущей кромки.

РИС. 4 представляет собой вид в разрезе шлифовального круга шлифовального станка по фиг. 1.

РИС. 5 представляет собой вид спереди зажимного приспособления, показывающий зажатое в нем лезвие для резки прутка.

РИС. 6 представляет собой вид сверху на зажимное приспособление, показанное на фиг. 5.

РИС. 7 показано влияние позиционной ошибки шлифовального круга на серийный нож.

РИС. 8 показано влияние ошибки позиционирования в направлении хвостовика лопасти.

РИС. 9показывает влияние отклонения упорной поверхности при шлифовании основной задней поверхности А и вторичной задней поверхности В пруткового лезвия (левое лезвие).

РИС. 10 показана первая калибровочная шлифовка торца для компенсации измеренного отклонения fm fpZ.

РИС. 11 показана вторая калибровочная шлифовка поверхности цилиндра для компенсации измеренного отклонения fm=fpY после того, как отклонение fpZ было компенсировано в соответствии с фиг. 10.

При шлифовании с использованием метода генерационного шлифования, как показано на прилагаемой РИС. 7, отклонения положения шлифовального круга (fpY, fpZ) и отклонение упора в зажимном приспособлении (fa=faL или faR) влияют как на истирание по задней поверхности (fb), так и на истирание поверху (fh) (включая потенциальное смещение двух верхних краев). При выполнении сравнительного измерения эталонная лопасть в измерительном устройстве смещается от желаемого положения до упора (на величину fh), получая измеренное отклонение толщины (fm) как суперпозицию всех погрешностей. До сих пор это значение измерения использовалось для корректировки режущих лезвий.

7, отклонения положения шлифовального круга (fpY, fpZ) и отклонение упора в зажимном приспособлении (fa=faL или faR) влияют как на истирание по задней поверхности (fb), так и на истирание поверху (fh) (включая потенциальное смещение двух верхних краев). При выполнении сравнительного измерения эталонная лопасть в измерительном устройстве смещается от желаемого положения до упора (на величину fh), получая измеренное отклонение толщины (fm) как суперпозицию всех погрешностей. До сих пор это значение измерения использовалось для корректировки режущих лезвий.

Основная идея этого метода калибровки состоит в том, чтобы разбить совокупную ошибку на отдельные компоненты и компенсировать их по отдельности. Это будет описано ниже со ссылкой на прилагаемые фиг. с 7 по 9.

Если рассматривать только компонент в направлении оси C—C (fpC на фиг. 7, соответствующий fpY на фиг. 8) отклонений положения (вектор fp на фиг. 7) шлифовальный круг 12 , это приводит к тому, что верхняя и боковая стороны шлифуются с одинаковым смещением (fh=fpY). Если смотреть в направлении хвостовика режущего лезвия, изменяется только высота шлифования, в то время как геометрия отшлифованного режущего лезвия остается неизменной. Этот эффект используется для разделения отдельных ошибок следующим образом:

Если смотреть в направлении хвостовика режущего лезвия, изменяется только высота шлифования, в то время как геометрия отшлифованного режущего лезвия остается неизменной. Этот эффект используется для разделения отдельных ошибок следующим образом:

При ориентации по оси Y измеренное отклонение (fm) равно компоненте Z (fpZ), а при ориентации по оси Z равно компоненте Y (fpY) отклонения положения. При условии, что обе боковые стороны режущего лезвия были отшлифованы с одинаковым направлением оси C-C, верхние кромки имеют одинаковое смещение, а расстояния между вершинами двух боковых поверхностей A и B имеют одинаковое отклонение (fmA=fmB). Накладывается отклонение упорной поверхности (fa=faL или faR). Это дает положительное отклонение на одной стороне и отрицательное отклонение на другой стороне (РИС. 9).), но без смещения верхних краев. Отклонения остановки и положения затем можно разделить путем вычисления разности и среднего значения (как описано ниже).

Для компонента второй позиции режущее лезвие необходимо снова отшлифовать. Это также можно сделать при переходе на вторую упорную поверхность. Хотя режущее лезвие необходимо дважды отшлифовать и измерить, получается очень простой и эффективный метод калибровки.

Это также можно сделать при переходе на вторую упорную поверхность. Хотя режущее лезвие необходимо дважды отшлифовать и измерить, получается очень простой и эффективный метод калибровки.

Для калибровки положения круга определяются отклонения (f=фактическое значение·номинальное значение), которые используются для корректировки номинальных значений, составляющих основу для расчета траектории шлифования, к фактическим значениям (не наоборот!).

правый упор (разница) faR =( fsb·fsa )/2 для правых режущих дисков

левый упор (разница) faL =( fsb·fsa )/2 для левых ножи для ручной резки

Z положение (среднее) fpZ =( fsB+fsA )/2 для Y ориентация (торец)

Y положение (среднее) fpY =( фсБ+ fsA )/2 для Z ориентация (торец цилиндра)

В способе по изобретению калибровка шлифовального круга включает полную шлифовку режущих лезвий прутка 10 не менее двух раз. Каждая калибровочная шлифовка включает два чистовых прохода, которые будут описаны более подробно ниже со ссылкой на фиг. 10 и 11.

Каждая калибровочная шлифовка включает два чистовых прохода, которые будут описаны более подробно ниже со ссылкой на фиг. 10 и 11.

Первый калибровочный шлиф (ориентация Y, рис. 10):

Для первого чистового прохода прутковое лезвие 10 располагается напротив торца шлифовального круга 12 таким образом, чтобы ось А—А максимально параллельна оси Y, а упорная поверхность 23 зажимного приспособления 21 точно параллелен оси X. В первом чистовом проходе за один проход шлифуют верхнюю поверхность К, переходный радиус и первую боковую сторону.

Для второго чистового прохода лезвие для резки прутков поворачивают вокруг оси С-С на 180 градусов с помощью зажимного приспособления 21 , повторяя ту же операцию шлифования, так что снова верхняя поверхность К, другой переход радиус и второй фланг отшлифованы.

В этом процессе шлифовальный круг 12 направляется вдоль кромок таким образом, что верхняя поверхность K является вертикальной, обе боковые стороны 5 , 6 расположены напротив друг друга под заданным углом, предпочтительно 20 градусов, к оси С—С, а концы режущих лезвий отстоят от упорной поверхности 23 или 24 на проверяемые расстояния mA и mB.

В случаях, когда используется сдвоенный шлифовальный круг, конструктивные особенности требуют, чтобы в способе по изобретению ось С-С была наклонена под небольшим углом. Вместе с отклонением от истирания грани возникает обратная связь между компонентами Y и Z на первом этапе калибровки, что может привести к остаточной ошибке (от примерно 5% до примерно 20% второго компонента). Поэтому в случае серьезных отклонений следует провести контрольную шлифовку с повторной калибровкой, если это применимо. Смещение верхних кромок предотвращается за счет шлифования обеих сторон с одинаковым расположением осей.

При использовании двойного метода кромки предпочтительно шлифуют до той же грани, что и рабочие лезвия. При первом чистовом проходе необходимо зашлифовать большой припуск над головкой, что может привести к погрешности формы верхней кромки. Однако эта ошибка устраняется на втором чистовом проходе.

Второе калибровочное шлифование (ориентация Z, рис. 11):

Процедура точно такая же, как и для первого шлифования, за исключением того, что режущее лезвие располагается напротив поверхности цилиндра шлифовального круга, поворачивая зажимное приспособление вокруг A — ось через 90 градусов, в результате чего ось С—С параллельна оси Z. Между первой и второй калибровочной шлифовкой возможно переключение между правым и левым упором. Оценка выполняется описанным выше способом путем определения отклонений (f=фактическое значение · номинальное значение) для калибровки положения круга, эти отклонения используются для корректировки номинальных значений, образующих основу для расчета траектории шлифования до фактических значений. , аналогично известному уровню техники, при этом различия и средние значения также рассчитываются первоначально описанным способом.

Между первой и второй калибровочной шлифовкой возможно переключение между правым и левым упором. Оценка выполняется описанным выше способом путем определения отклонений (f=фактическое значение · номинальное значение) для калибровки положения круга, эти отклонения используются для корректировки номинальных значений, образующих основу для расчета траектории шлифования до фактических значений. , аналогично известному уровню техники, при этом различия и средние значения также рассчитываются первоначально описанным способом.

После точной калибровки положения круга основные размеры шлифовального круга можно проверить и при необходимости отрегулировать.

Радиус кривизны Rg:

Лезвие для резки прутка 10 шлифуется в третий раз, при этом ось C—C наклоняется через угол боковой поверхности, в результате чего боковая сторона находится в вертикальном положении. Результатом измерения отклонения является третья точка окружности, от которой можно вычислить отклонение радиуса с помощью подходящей программы.

Расстояние до черновой поверхности Ps:

В другом шлифовальном проходе вторая боковая сторона только черновая, без угла фаски. Первый фланг выполняет контролирующую функцию. Оценка снова выполняется с помощью подходящей программы.

Хотя данное изобретение было показано и описано в отношении его подробных вариантов осуществления, специалистам в данной области техники будет понятно, что могут быть внесены различные изменения и эквиваленты могут быть заменены на его элементы, не выходя за рамки объема настоящего изобретения. изобретение. Кроме того, могут быть сделаны модификации, чтобы адаптировать конкретную ситуацию или материал к принципам изобретения, не выходя за рамки его основного объема. Следовательно, предполагается, что изобретение не ограничивается конкретными вариантами осуществления, раскрытыми в приведенном выше подробном описании, а включает все варианты осуществления, подпадающие под объем приведенного выше описания.

Инструменты для калибровки, компоновки и настройки машины

Инструменты для калибровки, компоновки и настройки машины Подпишитесь, чтобы получать последние обновления о новых продуктах и предстоящих распродажах.

Их конструкция составная: непосредственно стальной вал и сменная пластиковая часть с ворсом (стальным или полимерабразивным), поставляемая отдельно.

Их конструкция составная: непосредственно стальной вал и сменная пластиковая часть с ворсом (стальным или полимерабразивным), поставляемая отдельно.

120 мм (первый)

120 мм (первый)