цены, отзывы и рейтинг мастеров по ремонту — «МастерДел»

Мастер Делмастера на все руки!

Фильтр

По рейтингу

Фильтр подбора:

Услуга

Услуга калибровка балансировочного станка

Выбор услуги

Город

Поиск города

Район

Район

Поиск района

Метро

Поиск метро

По рейтингу

Антон Валерьевич Очкин

Услуги: мелкий ремонт, ремонт авто, металлоконструкции

ремонт авто договорная

техпомощь на дороге договорная

мелкий ремонт договорная

монтажники договорная

Еще 11 услуг

Выбрать

Александр Владимирович Украинцев

Услуги: бытовая техника, ремонт электроники, подключение электрических плит

Опыт:

• Сервисный центр Samsung, Ясенево, 2014–2016 гг.

• Компания «Митино-Сервис», ремонт компьютерного и промышленного оборудования, восстановление данных, 2016–2018 гг.

• Самозанятый. Ремонт модулей управления от бытовой техники. Сотрудничаю с крупными агрегаторами города Москвы — 4 года.

Скидка 10%

Для семей участников СВО, врачей, учителей и работников МЧС.

ремонт электроники договорная

ремонт металлоискателей договорная

ремонт эхолотов договорная

бытовая техника договорная

Еще 11 услуг

Быстро и качественно устранили проблему с сенсорными датчиками на плите. Всем рекомендую Александра.

Всем рекомендую Александра.

Все отзывы

Выбрать

Артур Сергеевич Осипов

Услуги: бытовая техника, компьютеры, отопление

Образование:

• Политехнический институт, 1980–1985 гг.

электрика договорная

ремонт электроники договорная

ремонт аудиотехники договорная

ремонт акустических систем 1 200 ₽

Еще 11 услуг

Отличный мастер!!! всем советую. Ремонтировали с ним утюжок для волос, сломалась пластина в результате падения, мастер заказал деталь из другой страны. ..

..

Все отзывы

Выбрать

Дмитрий Васильевич Суворов

Услуги: калибровка балансировочного станка

Образование:

• Техник-электрик, 1999–2003 гг.

калибровка балансировочного станка договорная

Выбрать

Подобрать мастера?

Подобрать

калибровка балансировочных станков – как выбрать мастера в Москве?

Вы можете найти мастера по каталогу или создать заказ — тогда специалисты откликнутся сами. «MasterDel.ru» представляет лучших мастеров по услуге “калибровка балансировочных станков”.

калибровка балансировочных станков – какой средний рейтинг мастера в Москве?

4.73 средняя оценка мастера в категории калибровка балансировочных станков в Москве на основе 0 проверенных отзывов

Модернизация балансировочных станков – Schenck Russia

Специалистами компании SCHENCK RoTec GmbH постоянно ведутся работы по повышению точности балансировки изделий и облегчению работы оператора балансировочного станка.

Данные работы проводятся, основываясь как на многолетнем опыте разработки балансировочного оборудования, с учётом отзывов и пожеланий наших заказчиков и последних достижений в развитии техники и технологий, так и с учётом решений, уже находящихся в эксплуатации, что позволят решить ряд нижеприведённых проблем и задач.

В некоторых случаях, у станков, приобретённый ещё во времена СССР выходит из строя измерительная часть, восстановить работоспособность которой, в настоящее время, проблематично в виду отсутствия элементной базы.

В других случаях предприятие осваивает выпуск новых изделий, балансировка которых требует применение специальных современных алгоритмов, не реализованных в измерительных приборах предыдущих поколений, но хорошо себя зарекомендовавших в новых балансировочных станках.

Кроме этого в измерительных блоках современных балансировочных станков используется интуитивно понятный и «дружелюбный» интерфейс, более наглядно реализован процесс задания геометрических параметров ротора, что очень важно для балансировки, так как некорректное задание положения плоскостей коррекции ведёт к большим погрешностям при балансировке.

Отдельного упоминания заслуживает возможность специальных расчётов корректирующих масс (таких как расчёт глубины сверления, использование грузов определённой массы, использование строго определённых позиций коррекции).

Всё это, как уже было сказано, присутствует в измерительных блоках новых балансировочных станков. Но зачастую приобретение нового с танка нерационально с экономической точки зрения.

В этом случае можно использовать более экономный вариант – модернизация балансировочного станка.

Вам будет поставлен современный измерительный блок последнего поколения, с выбранным Вами набором программных опций, новые датчики измерения усилия, новые коммуникационные и измерительные кабели и прочее оборудование, необходимое для «омоложения» балансировочного оборудования.

Примерный перечень оборудования, необходимого для модернизации составляется нашими специалистами на основе анализа технического состояния балансировочного станка, требующего модернизации.

Нашими сервисными инженером производится монтаж и подключение нового оборудования, проводится калибровка и аттестация балансировочного станка в соответствии с требованиями ГОСТ 20076-2007, а также осуществляется тренинг персонала по работе с новым измерительным блоком.

Выходные данные

Ниже вы можете активировать или деактивировать отдельные технологии, которые используются на этом сайте.

Требуется

Эти файлы cookie позволяют пользоваться веб-сайтом, так как они обеспечивают работу таких основных функций, как навигация по страницам, языковые настройки и доступ к защищенным разделам веб-сайта. Так как данный веб-сайт не может работать без них надлежащим образом, вы не можете деактивировать этот вид файлов cookie.

Функциональность

Эти файлы cookie помогают нам улучшить функциональность и привлекательность нашего веб-сайта, улучшив тем самым его работу для пользователей, например, посредством сохранения ваших настроек, выбора и фильтрации или определения вашего устройства при повторном посещении веб-сайта.

Анализ

Эти файлы cookie позволяют нам и поставщикам услуг (например, компании Google посредством службы Google Analytics) получать и анализировать информацию и статистические данные о ваших действиях на веб-сайте, чтобы использовать полученные сведения для его оптимизации.

Назад Подробнее (конфиденциальность данных) Выходные данные

Настройка производительности для обеспечения точности — аэрокосмическое производство и проектирование

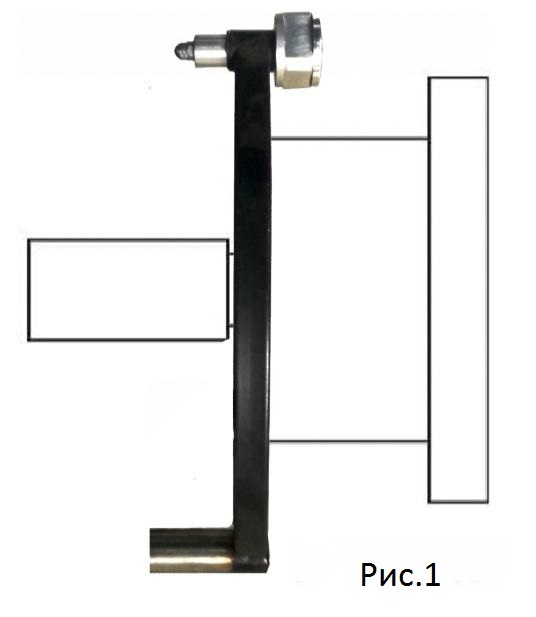

| Двойные ролики, поддерживающие ротор, имеют утолщение, образуя линию контакта с ротором. Широкая контактная дорожка роликов предотвратит независимое перемещение опоры относительно другой опоры. |

Тридцать лет назад балансировочные станки с мягкими подшипниками были наиболее часто используемыми балансировочными станками почти во всех отраслях промышленности. Балансировочные станки с мягкими подшипниками очень точны, но имеют недостаток; они требуют калибровки для каждого сбалансированного типа ротора. Это могли быть дополнительные трудозатраты из-за необходимых калибровок или случайных сбоев в процессе, но балансировочный станок с жесткими подшипниками с постоянной калибровкой в конечном итоге заменил станки с мягкими подшипниками. По сравнению с машинами с мягкими подшипниками, машины с твердыми подшипниками представляют собой системы измерения центробежной силы, в которых возможна балансировка роторов практически любого типа без необходимости калибровки для каждой установки. Все, что необходимо, это определить геометрическое расположение плоскостей коррекции с точки зрения расстояния от оси вращения (радиуса) и до опорных подшипников, обычно называемых размерами «abc». Типичная калибровка требует использования тестового ротора, тестового груза и трех циклов измерений:

Балансировочные станки с мягкими подшипниками очень точны, но имеют недостаток; они требуют калибровки для каждого сбалансированного типа ротора. Это могли быть дополнительные трудозатраты из-за необходимых калибровок или случайных сбоев в процессе, но балансировочный станок с жесткими подшипниками с постоянной калибровкой в конечном итоге заменил станки с мягкими подшипниками. По сравнению с машинами с мягкими подшипниками, машины с твердыми подшипниками представляют собой системы измерения центробежной силы, в которых возможна балансировка роторов практически любого типа без необходимости калибровки для каждой установки. Все, что необходимо, это определить геометрическое расположение плоскостей коррекции с точки зрения расстояния от оси вращения (радиуса) и до опорных подшипников, обычно называемых размерами «abc». Типичная калибровка требует использования тестового ротора, тестового груза и трех циклов измерений:

- Контрольный запуск без тестовых грузов, прикрепленных к тестовому ротору

- Измерительный цикл с пробным грузом, прикрепленным к левой плоскости

- Третий прогон с пробным грузом на правой плоскости

Возможно, это звучит очень просто, но на самом деле это делается просто с помощью инструментов, интуитивно понятного программирования и некоторых основных правил, которым необходимо следовать. Единственная проблема заключается в том, что измерительные приборы стали очень умными, так что они также могут маскировать некоторые основные проблемы, которые ухудшат производительность машины во время производственного использования.

Единственная проблема заключается в том, что измерительные приборы стали очень умными, так что они также могут маскировать некоторые основные проблемы, которые ухудшат производительность машины во время производственного использования.

Преимущества точной балансировки

Типичный начальный дисбаланс ротора находится в диапазоне от 10 до 100 раз больше допустимого отклонения дисбаланса ротора. Рассматривая машину со спецификацией коэффициента снижения дисбаланса (URR) 95%, теоретически было бы возможно сбалансировать за один проход измерения ротор с начальным дисбалансом, в 20 раз превышающим допустимый дисбаланс. Кроме того, если машина способна уменьшить только 90%, один запуск может уменьшить дисбаланс до десятой части его первоначального дисбаланса. Так что, если для этого требуется только один дополнительный цикл измерений, зачем беспокоиться? К сожалению, не все настройки ротора на балансировочном станке идеальны, когда плоскости коррекции находятся в непосредственной близости от опоры, как на тестовом роторе.

Базовая механика дисбаланса ротора

Учитывая, что один диск вращается с определенной скоростью, будучи жестко закрепленным на месте, центробежная сила может быть рассчитана по уравнению: F=mrw2 , где

F = центробежная сила

m = масса дисбаланса

w = скорость вращения

В приведенном выше уравнении силы следует отметить переменные m и r, произведение которых представляет собой дисбаланс ротора: U = m r

Примечания: Переменные m и r можно рассматривать как характерные для испытания масса, прикрепленная к ротору на определенном радиусе, или масса диска с центром тяжести, установленным эксцентрично на расстоянии r от оси вращения вала.

| Два вида датчика скорости на машине Schenck h30, обратите внимание на точку крепления и конфигурацию пружины на левой фотографии. |

Дисбаланс ротора зависит не от скорости, а от центробежной силы.

Поскольку электроника контрольно-измерительных приборов машины отслеживает и учитывает скорость вращения ротора во время измерительных циклов, термины «дисбаланс» и «центробежная сила» в последующем описании системы опорных пружин будут взаимозаменяемы.

При жесткой опоре с обеих сторон сила дисбаланса распределяется обратно пропорционально расстоянию до каждой опоры:

S1 = F (c/l) и S2 = F (a/l)

где S1, S2 – силы опорного подшипника

Несмотря на то, что дисковые роторы используются во многих областях, относительно более распространены широкие/длинные роторы. К счастью, вышеприведенная концепция дисбаланса сил остается применимой. Простая мысль состоит в том, чтобы рассматривать эти роторы как несколько дисков, собранных вместе (например, многоступенчатые компрессоры, турбины, насосы). генерируемое им значение может быть векторно преобразовано в положения опорных подшипников или в любые два произвольно выбранных положения плоскости. Если диск деформируется или ротор изгибается из-за центробежной силы дисбаланса, то можно ожидать, что результирующая сила, передаваемая на опору, будет больше и непригодна для (постоянной) калибровки.

Простая мысль состоит в том, чтобы рассматривать эти роторы как несколько дисков, собранных вместе (например, многоступенчатые компрессоры, турбины, насосы). генерируемое им значение может быть векторно преобразовано в положения опорных подшипников или в любые два произвольно выбранных положения плоскости. Если диск деформируется или ротор изгибается из-за центробежной силы дисбаланса, то можно ожидать, что результирующая сила, передаваемая на опору, будет больше и непригодна для (постоянной) калибровки.

| Приведенные выше примеры представляют собой машины с изгибами на опоре, что облегчает независимое движение каждой из них. |

Станок для балансировки жестких подшипников

Когда ротор вращается на балансировочном станке с жестким подшипником, центробежная сила, создаваемая дисбалансом, вызывает отклонение или изгиб системы опорных пружин станка. Когда датчик вибрации установлен на двух опорных стойках, отклонение вызывает перемещение датчика, который, в свою очередь, генерирует выходной сигнал. Датчики вибрации бывают разных размеров, упаковок, типов (например, акселерометр, датчик скорости, смещения). Выходная чувствительность сильно различается, единицы измерения обычно указываются в мВ-с2/мм, мВ-с/мм или мВ/мм. Вибрации, воспринимаемые датчиками опор, зависят не только от жесткости опорных пружин, но и от других факторов, таких как место установки, жесткость станины и конструкции пола и т. д. Поскольку прямой зависимости между дисбалансом ротора и выходной мощностью датчика (иногда называемого просто датчиком), необходимо, чтобы балансировочный станок был откалиброван на месте эксплуатации для получения более точного «коэффициента преобразования». Система пружин поддержки машины может быть выражена уравнением статической силы пружины: F = k x (закон Гука), где

Когда датчик вибрации установлен на двух опорных стойках, отклонение вызывает перемещение датчика, который, в свою очередь, генерирует выходной сигнал. Датчики вибрации бывают разных размеров, упаковок, типов (например, акселерометр, датчик скорости, смещения). Выходная чувствительность сильно различается, единицы измерения обычно указываются в мВ-с2/мм, мВ-с/мм или мВ/мм. Вибрации, воспринимаемые датчиками опор, зависят не только от жесткости опорных пружин, но и от других факторов, таких как место установки, жесткость станины и конструкции пола и т. д. Поскольку прямой зависимости между дисбалансом ротора и выходной мощностью датчика (иногда называемого просто датчиком), необходимо, чтобы балансировочный станок был откалиброван на месте эксплуатации для получения более точного «коэффициента преобразования». Система пружин поддержки машины может быть выражена уравнением статической силы пружины: F = k x (закон Гука), где

F – статическая сила

K – жесткость пружины

X – прогиб пружины

Поскольку выходной сигнал датчика вибрации зависит от прогиба пружины, обратите внимание, что жесткость пружины k в идеале должна оставаться постоянной, чтобы надежно связывать центробежную силу дисбаланса. Однако пружина неизбежно теряет свою жесткость в динамическом режиме, при этом ее значение уменьшается обратно пропорционально скорости. Таким образом, как и в случае с ротором, работа балансировочного станка также имеет ограничения скорости, которые необходимо соблюдать, чтобы точно предсказать изгиб его системы опорных пружин (также называемой динамометром). Определение этого ограничения пружинной системы обычно содержится в спецификации балансировочного станка. как значение Wn2 (единица измерения – фунт-об/мин2). При наличии ротора для балансировки или просто для проверки балансировочного станка максимальное ограничение скорости балансировки рассчитывается как: Nb = ((Wn2 )/W)1/2, где

Однако пружина неизбежно теряет свою жесткость в динамическом режиме, при этом ее значение уменьшается обратно пропорционально скорости. Таким образом, как и в случае с ротором, работа балансировочного станка также имеет ограничения скорости, которые необходимо соблюдать, чтобы точно предсказать изгиб его системы опорных пружин (также называемой динамометром). Определение этого ограничения пружинной системы обычно содержится в спецификации балансировочного станка. как значение Wn2 (единица измерения – фунт-об/мин2). При наличии ротора для балансировки или просто для проверки балансировочного станка максимальное ограничение скорости балансировки рассчитывается как: Nb = ((Wn2 )/W)1/2, где

Nb – максимальная скорость балансировки для твердосплавных подшипников

Wn2 – указан лимит машины

W – вес ротора и всех компонентов над системой пружин машины

Этот предел определяется примерно как одна треть резонансной частоты из уравнения: f=[k/2] 1/2 , где

ƒ – резонансная частота

k – статическая жесткость пружины

m – масса, поддерживаемая пружиной

Пока балансировочный станок работает ниже определенного предела Wn2 станка, измеренная вибрация от отклонения пружины вместе со скоростью может использоваться для расчета дисбаланса с достаточной точностью. Попытка выполнить балансировку выше этого предела Wn2 приведет не только к более высокому, чем фактическое измерение дисбаланса, но и к ошибке фазового угла, поскольку отклонение пружины начинает отставать от местоположения дисбаланса.

Попытка выполнить балансировку выше этого предела Wn2 приведет не только к более высокому, чем фактическое измерение дисбаланса, но и к ошибке фазового угла, поскольку отклонение пружины начинает отставать от местоположения дисбаланса.

Настройка роторной машины

Теперь, когда у нас есть четкое представление о механике ротора и балансировочной машины, мы можем перейти к тому, как связаны эти два предмета. Идеальным выполнением калибровки машины является приложение известной силы, создаваемой дисбалансом, непосредственно к каждой опоре, чтобы определить взаимосвязь между выходным сигналом датчика и дисбалансом. Эти процессы, однако, обычно не используются из-за того, что в существующей конструкции машины и испытательного/испытательного ротора такая возможность отсутствует. Метод, обычно используемый для калибровки балансировочных машин, заключается в использовании испытательного/проверочного ротора и контрольного груза (рекомендуемые испытательные роторы см. в SAE ARP4162) для создания желаемого известного дисбаланса. Тестовый груз прикрепляется к ротору в местах, которые находятся рядом, но не совпадают с опорой и датчиком вибрации. Это создает необходимость в математическом переводе эффекта дисбаланса испытательного груза из положения его плоскости в положение плоскости опоры/датчика. Выполнение этой задачи осуществляется с помощью электронного измерительного блока с использованием размеров «abc» установки.

в SAE ARP4162) для создания желаемого известного дисбаланса. Тестовый груз прикрепляется к ротору в местах, которые находятся рядом, но не совпадают с опорой и датчиком вибрации. Это создает необходимость в математическом переводе эффекта дисбаланса испытательного груза из положения его плоскости в положение плоскости опоры/датчика. Выполнение этой задачи осуществляется с помощью электронного измерительного блока с использованием размеров «abc» установки.

Чтобы лучше понять процесс, рассмотрим установку внутреннего испытательного ротора:

Используя диаграмму сил, центробежная сила дисбаланса и система опорных пружин представляются как:

Суммирование моментов на Pl2 (плоскость 2) для исключения Pl1 (плоскость 1):

Pl1 (b) – S1 (a + b) + S2 (c) = 0

Pl1= S1 + S1(a/b) – S2 (c/b)

(Уравнение 1 для Pl1), затем принимая

сумма моментов на Pl1:

Р12 (б) – П2 (в + б) + П1 (а)

Pl2= S2 + S2(c/b) – S1 (a/b)

(Уравнение 2 для Pl2)

Примечание. Поскольку дисбаланс и центробежная сила являются векторами (с величиной и направлением), вы должны учитывать фазовый угол в приведенном выше уравнении, полученном путем разложения каждого вектора на его компоненты x и y, а затем вернуться к полярной форме после применения приведенных выше уравнений.

Поскольку дисбаланс и центробежная сила являются векторами (с величиной и направлением), вы должны учитывать фазовый угол в приведенном выше уравнении, полученном путем разложения каждого вектора на его компоненты x и y, а затем вернуться к полярной форме после применения приведенных выше уравнений.

При эксплуатации балансировочного станка в его истинном режиме балансировки жестких подшипников необходимо соблюдать следующие факторы и методы: 1. Ротор должен оставаться жестким, не деформироваться и не изгибаться при балансировочной скорости 2. Знать и соблюдать предел Wn2 балансировочного станка 3. Машина должна быть прочно закреплена, прогиб должен происходить только на пружинах. 4. Должны быть предусмотрены условия, позволяющие опорным пружинам отклоняться независимо друг от друга. 5. Следите за данными калибровки. Значительное отклонение может означать только механическое и/или электрическое изменение системы по сравнению с исходным новым состоянием. 6. Регулярно проверяйте точность вашего балансировочного станка, планируя калибровки с соответствующими интервалами в соответствии с вашим производственным процессом или требованиями к качеству. |

В приведенных выше уравнениях видно, как размеры a, b и c используются в качестве отношений с b в качестве общего знаменателя (члены остаются теми же, но знак ± меняется при изменении настройки). Это означает, что точность размеров a, b и c становится более важной, когда размер b становится меньше по сравнению со значениями a и c. На машине, оборудованной роликами, середина ширины подшипника ролика для каждой опоры используется как начальная и конечная точка измерения для размеров а и с соответственно. Зачем использовать среднюю точку ширины ролика, а не плоскость датчика? По конструкции подшипники качения венценосные. В идеале 1/3 валика должна занимать макушка. Если корона больше 1/3 ролика, возможно, ее необходимо переточить или заменить. Эта увенчанная форма обеспечивает вертикальную ось свободы для ротора, позволяя ему перемещать опору независимо друг от друга без ограничений. Для каждой опоры должна быть только одна вертикальная ось свободы, иначе вычисление поступательного движения будет ошибочным. Попытка откалибровать большую машину с коротким, малым (малого размера) ротором приведет к приемлемой производительности с использованием тестового ротора, но снизит точность при использовании с большими роторами. Сила дисбаланса испытательного груза может быть такой же, но более широкий контакт подшипника качения может быть слишком ограничивающим по сравнению с короткой длиной ротора. Легко идентифицировать это состояние с помощью хорошо сбалансированного тестового ротора и двух одинаковых тестовых грузов для создания статического дисбаланса, а затем парного дисбаланса для сравнения.

Зачем использовать среднюю точку ширины ролика, а не плоскость датчика? По конструкции подшипники качения венценосные. В идеале 1/3 валика должна занимать макушка. Если корона больше 1/3 ролика, возможно, ее необходимо переточить или заменить. Эта увенчанная форма обеспечивает вертикальную ось свободы для ротора, позволяя ему перемещать опору независимо друг от друга без ограничений. Для каждой опоры должна быть только одна вертикальная ось свободы, иначе вычисление поступательного движения будет ошибочным. Попытка откалибровать большую машину с коротким, малым (малого размера) ротором приведет к приемлемой производительности с использованием тестового ротора, но снизит точность при использовании с большими роторами. Сила дисбаланса испытательного груза может быть такой же, но более широкий контакт подшипника качения может быть слишком ограничивающим по сравнению с короткой длиной ротора. Легко идентифицировать это состояние с помощью хорошо сбалансированного тестового ротора и двух одинаковых тестовых грузов для создания статического дисбаланса, а затем парного дисбаланса для сравнения. Можно ожидать, что результат теста с разницей между измерениями более 5% будет хуже при балансировке реального ротора.

Можно ожидать, что результат теста с разницей между измерениями более 5% будет хуже при балансировке реального ротора.

Ниже приведены некоторые варианты конфигурации машины, которые позволяют двум опорам ротора свободно перемещаться независимо друг от друга:

Электронный измерительный прибор

Благодаря постоянно растущей способности электронного измерительного блока машины обрабатывать данные, добавляются дополнительные функции либо для облегчения балансировки для оператора машины, либо для более точной балансировки. Это также распространяется на калибровку, поскольку современные приборы способны компенсировать менее чем идеальное механическое или электрическое состояние некоторых систем. Некоторые из них включают неправильно установленные станины, неисправные датчики вибрации, незакрепленные компоненты машин, неправильно спроектированные или неисправные инструменты или изношенные роликовые подшипники. Какой бы полезной она ни была в особых случаях или аварийных ситуациях, она не заменяет надлежащее техническое обслуживание машины. Попытка решить проблему машины с помощью калибровки технически является временным решением путем маскировки проблемы. Это приводит к приемлемой производительности с ротором для испытаний/проверки, но на меньшем уровне при балансировке роторов для реального применения/производства.

Попытка решить проблему машины с помощью калибровки технически является временным решением путем маскировки проблемы. Это приводит к приемлемой производительности с ротором для испытаний/проверки, но на меньшем уровне при балансировке роторов для реального применения/производства.

Образец данных калибровки:

В идеальных условиях процесс калибровки машины должен:

1. Коэффициенты величины C11 и C22, соответствующие жесткости опорной пружины. Большие машины будут иметь более высокие коэффициенты, чем маленькие.

2. C11 и C22, если они действительны, должны оставаться практически одинаковыми, независимо от выбранной скорости калибровки.

3. C11 и C22 не должны отклоняться более чем на 5% от значения предыдущего года.

4. Угол С11 и С22 не должен отличаться друг от друга более чем на 2 градуса.

5. C12 и C21 являются поправочными коэффициентами, которые должны иметь значение менее 2% от C11 и C22. Использование этих факторов заключается в увеличении разделения плоскостей.

Сводка

Хотя использование тестового ротора для калибровки и проверки работы балансировочного станка не гарантирует бесперебойной работы балансировочного станка, он помогает исключить балансировочный станок из списка возможных источников проблем, когда проблема с балансировкой все же возникает. Поддержание производительности машины на пике не должно быть слишком сложной задачей, зная и понимая задействованные факторы.

Schenck Trebel Corp.

Deer Park, NY

schenck-usa.com

Промышленный балансировочный станок TMG с самокалибровкой, обод 10–24 дюйма, Computeri

Артикул TMG-WB24

Первоначальная цена 1999,00 долларов США – Изначальная цена 1 999,00 долл. США

Первоначальная цена

1 999,00 долл. США

1 999,00 долл. США – $1 999,00

Текущая цена

$1,999. 00

00

| /

Сэкономьте $0.00 Сэкономьте $-1999,00

В НАСТОЯЩЕЕ ВРЕМЯ В НАЛИЧИИ

БЕСПЛАТНАЯ ДОСТАВКА ПО США* Учить больше

ДОСТАВКА В ТЕЧЕНИЕ 10-15 РАБОЧИХ ДНЕЙ

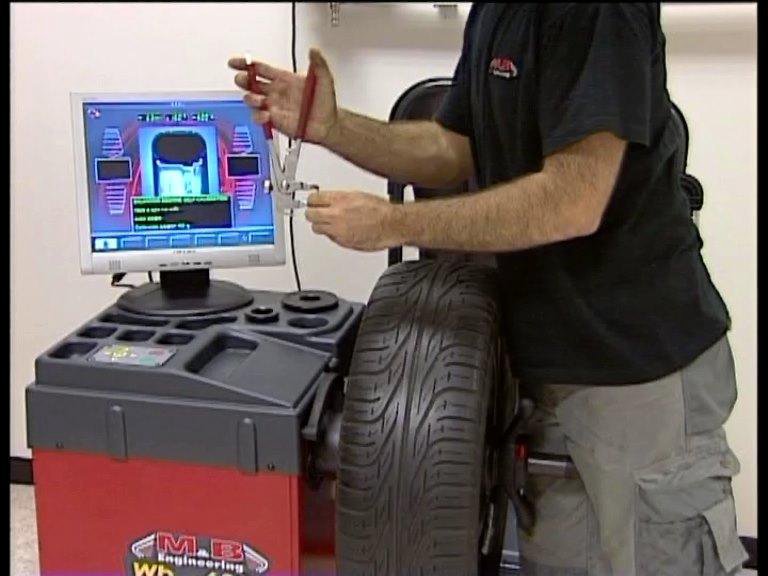

- Идеален для любого шиномонтажа или общего отдела автомобильного обслуживания

- Функции самодиагностики и калибровки, обеспечивающие точность

- Точность +/- 1 грамм для профессионально обслуживаемой шины каждый раз

- 4 различных режима балансировки ALU и статическая/динамическая балансировка

- Многорежимный дисплей, отображающий граммы, унции, миллиметры и дюймы

Инструкция по использованию

Особенности

- Важнейший компонент для любого шиномонтажного цеха или общего отдела автомобильного обслуживания, обеспечивающий точность работы по исключительной цене

- Функция автоматического позиционирования, которая показывает оператору, где следует прикладывать грузы, сводя к минимуму догадки и обеспечивая быстрый и простой рабочий процесс

- 4 режима балансировки, включая статические, динамические функции EALU и мотоциклетные режимы для динамического размещения колес и возможности балансировки

- Функции самодиагностики и калибровки обеспечивают точность в пределах +/- 1 грамма для надежной, профессионально обслуживаемой шины каждый раз

- Дисплей, который может переключаться между граммами, унциями, миллиметрами и дюймами, чтобы вы могли гарантировать качество независимо от того, с каким типом шин вы работаете

- Прочная промышленная конструкция, не занимающая много места и идеально вписывающаяся в любой магазин; питается от надежного электродвигателя 120 В переменного тока

- В комплект поставки входят 4 центрирующих конуса, плоскогубцы, штангенциркуль и быстросъемная гайка, добавляющие дополнительные преимущества по доступной цене

Технические характеристики

- Двигатель: 110–120 В перем.

тока, 8 А

тока, 8 А - Макс. балансировочная способность шин: диаметр 39-⅜”

- Диаметр обода 10–24 дюйма

- Ширина обода 1,5–16 дюймов

- Скорость балансировки: 220 об/мин

- Максимальный вес колеса: 154 фунта

- Точность дисбаланса: +/- 1 грамм

- Размер стержня: 36 мм

- Время цикла: 8 с

- Шум:

- Быстрая оптимизация (OPT)

- Машина сертифицирована CETL для Канады и США

- Также доступен с защитным кожухом: TMG-WB24H

Принадлежности:

- Набор из 4 конусов

- Быстросъемная гайка

- Обратная чаша

- Измеритель ширины

- Клещи для грузов

- Адаптер для мотоцикла (продается отдельно)

Информация о доставке

Заказ будет отправлен БЕСПЛАТНО с нашего основного склада в Ричмонде, Британская Колумбия. В нормальных условиях нам потребуется от 2 до 3 рабочих дней, чтобы обработать заказ и отправить его. Заказ будет доставлен вам в течение 10-15 рабочих дней в зависимости от вашего местонахождения и доступности.

Заказ будет доставлен вам в течение 10-15 рабочих дней в зависимости от вашего местонахождения и доступности.

- Этот продукт упакован в транспортировочную коробку из деревянного ящика

- Размеры в упаковке: 35 x 22 x 46 дюймов (Д x Ш x В)

- Вес брутто: 210 фунтов

Доставка из Ричмонда, Британская Колумбия, или Миссиссога, ОН

Описание продукта

Балансировочный станок TMG-WB24 представляет собой компьютеризированный самокалибрующийся станок, который является важным компонентом любой шиномонтажной мастерской или общего отдела автомобильного обслуживания. Обеспечьте своим клиентам высочайшее качество обслуживания, точно и точно отбалансировав их шины. Удобный интерфейс и несколько режимов работы делают этот балансировочный станок динамичным, простым в использовании и надежным, поэтому ваша мастерская может работать бесперебойно, экономя ваше время, деньги и трудозатраты.

тока, 8 А

тока, 8 А