Камнерезный станок своими руками

Камнерезный станок своими руками

Минувшее было довольно продуктивным в плане различных поделок. Все лето шла работа сразу над тремя проектами: новая модель горнолыжного подъемника, генератор и камнерезный станок. Сегодня расскажу как раз о камнерезном станке. Данный станок необходим моему брату, всерьез увлекающемуся окаменелыми деревьями. В дальнейшем данный станок будет предназначаться для распиловки окаменелых деревьев.

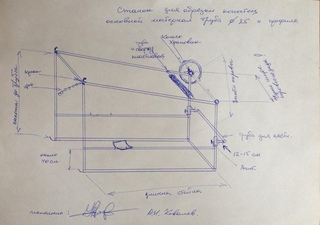

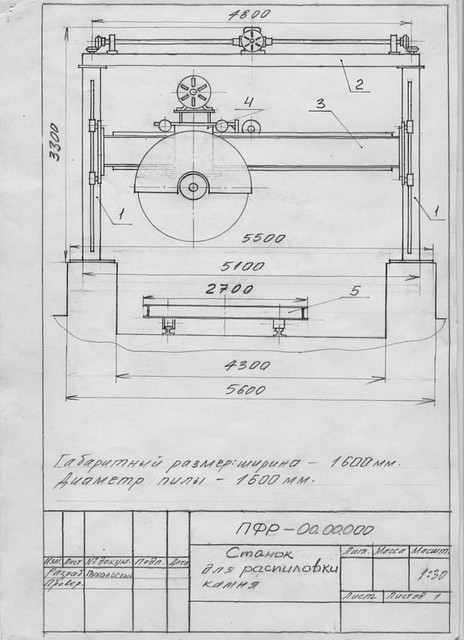

Перед началом работы в моем расположении были фотографии аналогичных станков, удалось побывать и в камнерезной мастерской, где мне показали действующий станок. Я хорошо представлял устройство и принцип работы данного станка, продумывал конструкцию самодельного станка. Хотелось сделать удобный и компактный станок, считаю, в итоге это получилось.

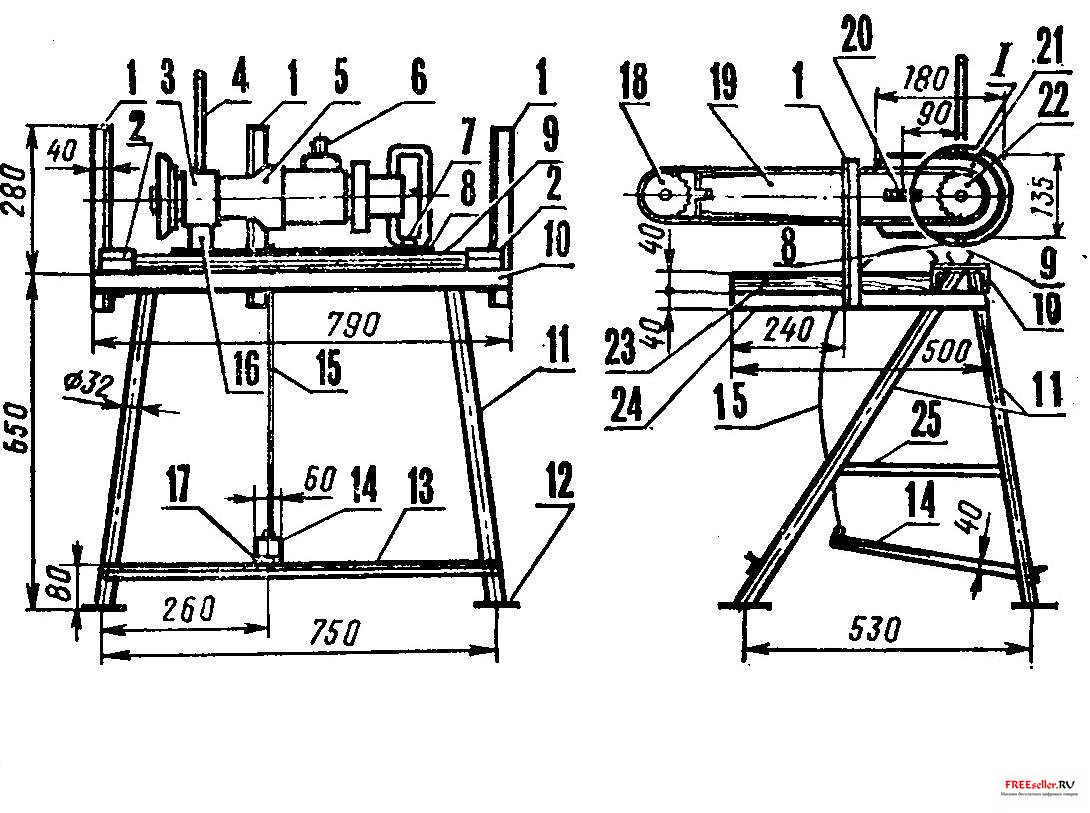

У брата уже были кое-какие наработки: был приобретен однофазный двигатель мощностью 0,75 КВт, выточена ступица для подшипников и вала. Двигатель и ступица располагались на одной платформе.

Ступица была изготовлена с большим запасом прочности, а в следствие этого имела немалые габариты. Из-за этого «съедается» значительная часть пильного диска, а диски большого диаметра стоят дорого. Решил сделать ступицу собственной конструкции, с применением корпусных подшипников UCP-205. Эти подшипники хорошо зарекомендовали себя при эксплуатации горнолыжного подъемника.

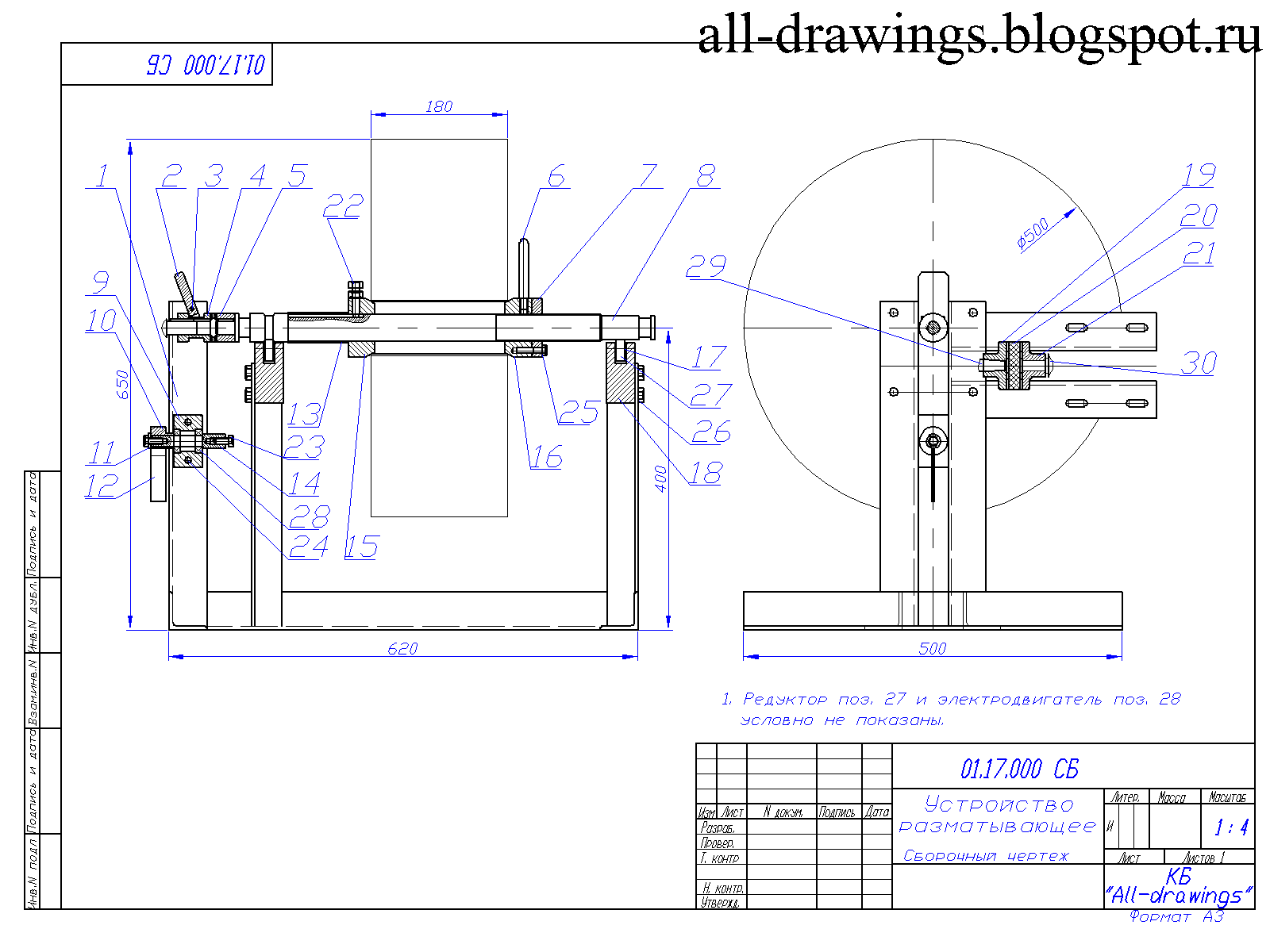

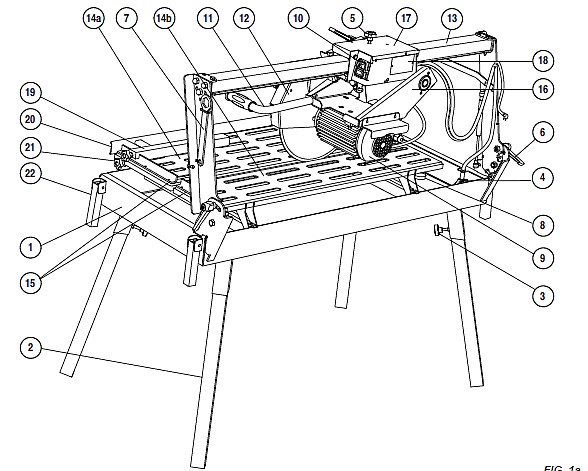

Рама сварена из уголков и прямоугольного профиля. Рама напоминает прямоугольный параллелепипед. Габаритные размеры рамы 600*400 мм.

После изготовления рамы нарезал из 3мм листового железа заготовки для будущего бака под воду. Бак с водой предназначен для охлаждения пильного диска.

Началась итоговая компоновка узлов станка.

Правда в ходе работы пришлось отрезать одну стойку, поскольку она мешала шкиву электродвигателя. В дальнейшем стойка была заменена на уголок. И вообще, стойки тоже можно было сделать из уголков.

После проведения основных сварочных и сборочных работ, будущий станок выглядел так.

Как уже писал выше, в ступице использовались корпусные подшипники UCP-205. Вал выточен из полуоси автомобиля ЗИЛ-157. Правда заготовку пришлось отжечь, токарному станку не по зубам пришлась такая ось. Тут я сразу вспомнил о советском качестве.

Сделав необходимые расчеты, пришел к выводу, что оборотов двигателя будет достаточно для резки камня и диск не разлетится, поэтому передача 1:1. Был приобретен трехручьевый алюминиевый шкив вала двигателя мотоблока. Из этого шкива были изготовлены два шкива для камнерезного станка.

Столешница станка изготовлена из 3 мм листового железа. К раме столешница крепится с помощью 17 болтов M6. Ботлы с потайной головкой, а на столешнице высверлены отверстия необходимого диаметра и глубины, благодаря этому шляпки не выставляются над поверхностью.

Так выглядел станок после первой покраски. Покраска с применением аэрозольного баллона.

Боковые стенки станка закрыты сеткой из нержавеющей стали с мелкой ячейкой. Сетка зафиксирована алюминиевыми уголками и болтами M6.

Сетка зафиксирована алюминиевыми уголками и болтами M6.

Настал самый важный момент – испытание станка. На фото и видео первая резка окаменелого дерева на этом камнерезном станке.

Предстоят мелкие доработки: установка защитного козырька над пильным диском, установка защитного кожуха для электродвигателя. Не стоит забывать и о заземлении при работе с данным станком, все-таки вода рядом с двигателем.

В ходе первого испытания выяснилось, что воды в бак нужно наливать совсем чуть-чуть, чтобы пильный диск уходил в воду на 5-10 мм, в противном случае идет сильное разбрызгивание воды и работа на станке становится опасной.

На данном камнерезном станке при использовании большого пильного диска можно пилить заготовки толщиной до 90 мм. Бак для воды съемный, это необходимо для промывки бака от остатков частиц камня.

Источник: www.konstantin.in

характеристика, конструкция и изготовление своими руками. Создаем станок камнерезный. Как изготовить станок камнерезный? Характеристики станка и особенности применения.

Использование камнерезного инструмента в высокой степени обеспечивает точность и безупречное качество распила любого неметаллического материала. С его помощью по заданной форме и размерам, легко обрабатывается мрамор, керамогранит, плитка, крупногабаритная плита большой толщины и другие прочные материалы. Кроме того, при использовании пилы с алмазной кромкой, станок камнерезный отлично подойдёт и для работы с деревом.

Содержание

- Основные характеристики и классификация станков

- Конструктив станка

- Расходные материалы

- Как выбрать станок

- Камнерезные станки Fubag

- Камнерезные станки Diam

- Камнерезный станок своими руками

- Правила безопасности

- Станок камнерезный Nuova Battipav PRIME 700

Основные характеристики и классификация станков

Главной особенностью данной конструкции является смачиваемая водой режущая поверхность станка. Поэтому электронасос должен быть обязательной составляющей в процессе алмазной резки. Вода увеличивает срок эксплуатации диска, охлаждает его в процессе работы, а также снижает шум и распространение строительной абразивной пыли.

Поэтому электронасос должен быть обязательной составляющей в процессе алмазной резки. Вода увеличивает срок эксплуатации диска, охлаждает его в процессе работы, а также снижает шум и распространение строительной абразивной пыли.

Диапазон применения станка для резки камня очень широк: с его помощью подрезают лестничные ступени, строительный камень, кирпич для закладки стен бетонные трубы и прочее. Его успешно используют как в условиях дачного строительства, так и внутренней отделке помещений, а также при подготовке к кладке огнеупорных кирпичей.

С помощью этого инструмента нарезку можно производить не только под прямым углом, но и под наклоном в 45 градусов.

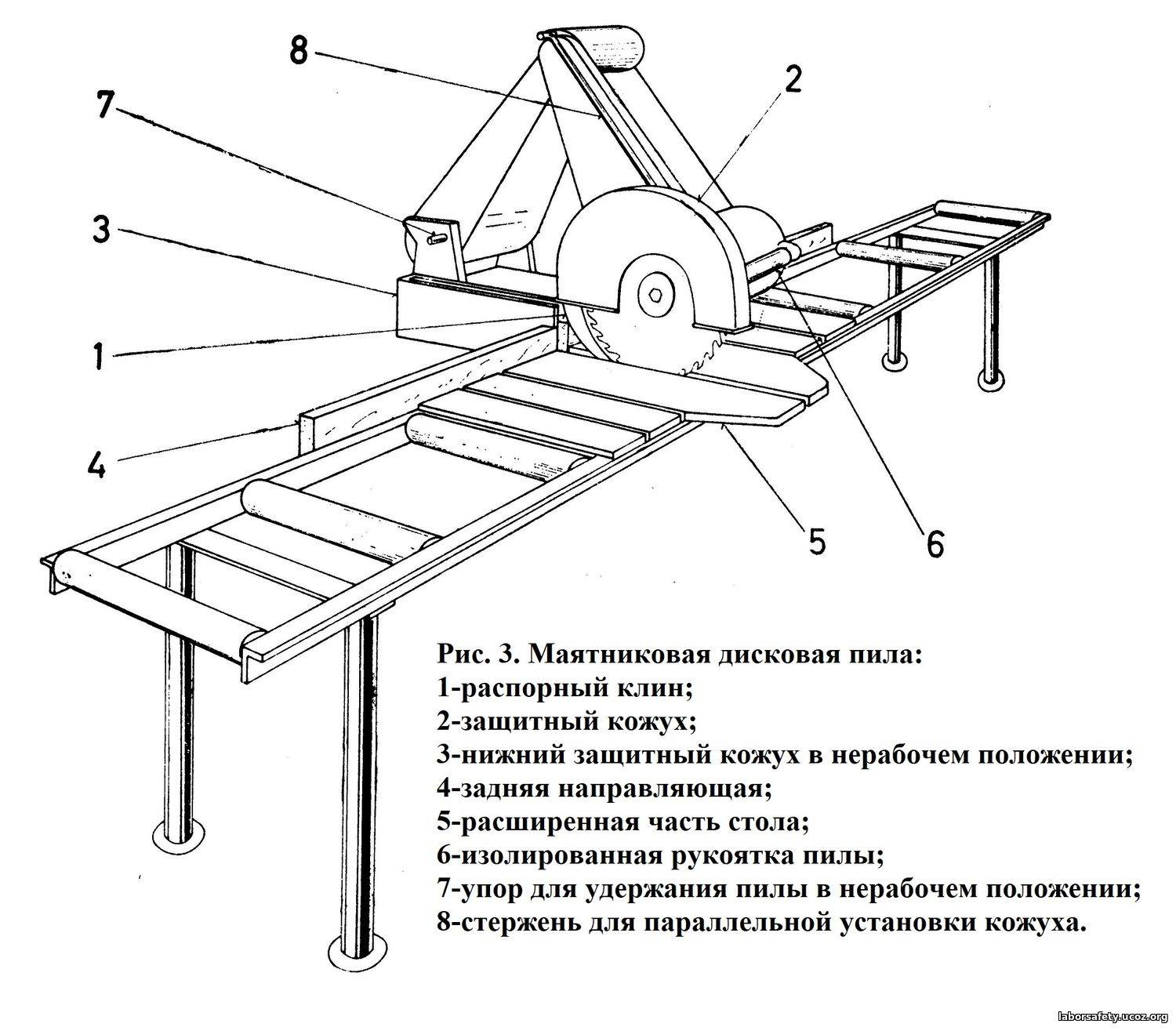

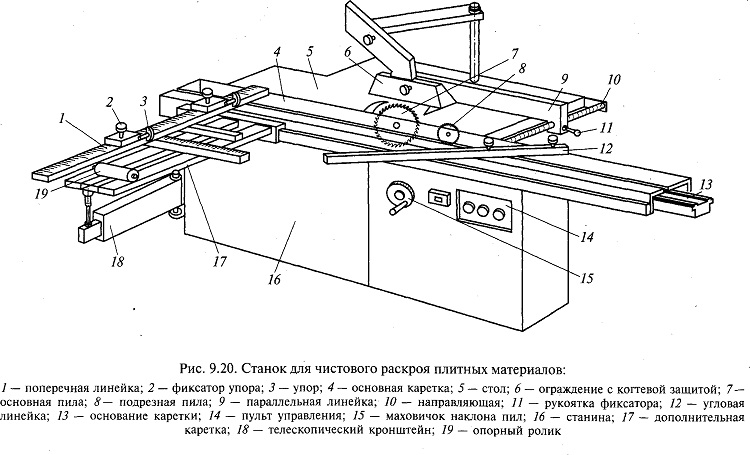

В зависимости от производителя и модели, станки бывают:

- стационарные или ручные;

- одноголовочные или двухголовочные;

- с механическим или пневматическим прижимом;

- с системой охлаждения или без;

- с нижним или верхним приводом;

- с различным способом подачи плиты: нижним, маятниковым или фронтальным;

- отличаются по диаметру диска, мощности, длине и глубине резки.

Отсюда и разное их предназначение:

- Отрезные станки используют для нарезания каменных плит всевозможной конфигурации.

- Калибровальные установки применяют для грубых работ по выравниванию каменной плиты.

- Электрические станки имеют небольшой вес и предназначаются для значительных объёмов работ.

- Модели, у которых привод расположен сверху, называют рельсовыми и в них используется погружной насос. Достоинством такой конструкции является возможность высокой точности и качества шва.

- Камнерезный станок, у которого диск расположен снизу, годится для разрезания плит любой площади, он обычно небольшого размера и часто используется в помещении. Главным расходным материалом для всех станков являются алмазные диски, чья стоимость бывает довольно высока.

- К наиболее популярным станкам относятся плиткорезы. В зависимости от предстоящего объёма работ, они бывают ручные и электрические. Ручной применяют там, где работы не много, а толщина плитки не превышает 15 мм.

Например, при длине 400 мм станок отлично справляется с толщиной до 8 мм. Чем длиннее ручка у инструмента, тем более толстую плитку он сможет разрезать.

Например, при длине 400 мм станок отлично справляется с толщиной до 8 мм. Чем длиннее ручка у инструмента, тем более толстую плитку он сможет разрезать.

Стоит обратить внимание, что многие модели имеют поворотную линейку и позволяют резать под углом.

Процесс разрезания происходит следующим образом: плитку надёжно фиксируют в зажимах, после чего абразивным колесом наносят метку. Затем сильным надавливанием плитка ломается вдоль линии.

Электрический плиткорез используют, когда рабочий объём велик, например, во время облицовки фасада здания. Такое оборудование обеспечивает максимально ровную линию среза без сколов и рубцов. Хорошо подходит для подрезания кафеля и плитки на твёрдой и мягкой основе.

Конструктив станка

Современные модели достигают такой точности порезки деталей, что стыки практически не заметны. Благодаря этому они нашли свое широкое применение во всевозможных творческих мастерских по изготовлению декоративных элементов интерьера и ландшафта.

В конструкцию типичного станка обязательно входит:

- рама;

- двигатель;

- трансмиссия;

- рез;

- вспомогательное оборудование (например, насос).

Чаще всего раму изготавливают из чугуна или высокопрочной стали, так как она служит каркасом для крепления остальных узлов.

Электродвигатели, которыми оснащают станки, нужны для осуществления привода на режущий инструмент. Они бывают разные по мощности и в основном рассчитаны на 220В и 380В. Разумеется, повышенное потребление обеспечивает большую мощность и позволяют использовать диски большего диаметра. Если модель с верхним приводом, то двигатель крепится к верху конструкции на специальный рельс и является подвижным элементом. Если привод нижний, двигатель цепляют непосредственно к раме. В первом случае камень подаётся к станине, во втором – сам режущий инструмент перемещают к камню.

Камнерезные станки оснащаются несколькими типами трансмиссий: ременными, цепными, шестерёнчатыми, с прямым приводом от двигателя и т.

Система водного охлаждения зачастую имеет замкнутый цикл, то есть в процессе работы абразив алмазного диска и пыль от разрезания попадают в воду, многократно циркулируя в системе. В итоге такое охлаждение негативно сказывается на качестве порезки из-за наличия лишних частиц, а также снижает срок службы диска. Поэтому система водного охлаждения нуждается в частой замене воды. Многие профессионалы отказываются от использования штатного охлаждения, а вместо этого просто непрерывно подают чистую воду в место среза, которая, отработав, попадает в поддон.

Некоторые производители оснащают свои модели охлаждающими вентиляторами двигателя, что положительно влияет на выполнение больших объёмов работ.

Передовые станки бывают оборудованы системой безопасности и защитой от перегрева. Это значит, что если работа двигателя была прекращена по причине отключения электричества, то при её повторной подаче он не запустится самостоятельно.

Расходные материалы

За процесс распиловки отвечают алмазные диски, которые, в зависимости от диаметра, могут проникать внутрь на глубину до 420 мм. Для работы с каждым материалом выбирается специально предназначенный диск. Они бывают: по бетону, травертину, граниту, мрамору, стеклу, плитке, песчанику, а также универсальные. Диски с непрерывным алмазным режущим напылением дают аккуратный ровный разрез по мрамору, керамической плитке или отделочному кирпичу.

Что касается сегментных дисков, то у них гораздо более долгий срок эксплуатации, но они годятся только для грубых работ, где наличие небольших сколов или неровностей порезки некритично.

Работы с алмазными дисками, несомненно, более затратные по сравнению с использованием обычных сегментных аналогов или дисков типа Турбо (с пазами). Поэтому при выборе необходимо руководствоваться соотношением цены и желаемым результатом, производительностью и качеством.

Как выбрать станок

На российском рынке представлены отрезные станки как отечественные, так и импортные. Средняя цена на профессиональное камнерезное оборудование – 80 000 р.

Средняя цена на профессиональное камнерезное оборудование – 80 000 р.

- Прежде всего, стоит выяснить, имеет ли данная модель станка узкую специализацию или она универсальна – некоторые образцы производятся специально для выполнения какой-то одной задачи.

- Один из главных параметров при выборе камнерезного станка, прежде, чем купить, это глубина его реза. Обратите внимание также на длину реза и максимально возможный диаметр режущего диска.

- Поинтересуйтесь, какую предельно допустимую нагрузку сможет выдержать данное оборудование.

- Узнайте, насколько качественно и точно выполняется разрез, на какие углы можно настраивать станок.

- Уточните, возможно ли в процессе работы менять глубину реза, а также помните, что диск пилы должен обязательно иметь защитный корпус.

- Важно знать, сколько воды вмещается в ёмкость для охлаждения диска.

- Рабочая поверхность фуговального стола должна быть идеально ровной, гладкой, а опора – устойчивой и не шататься.

Камнерезные станки Fubag

Продуктивная работа базируется на двух составляющих: первая – это качественный станок, вторая – это правильный выбор алмазного диска.

Продукция немецкой компании Fubag предназначена для нарезания всех видов искусственного и природного камня, керамической плитки, а также прочих строительных материалов. Всё камнерезное оборудование марки полностью соответствует международным стандартам качества и безопасности, а также отличается безупречной сборкой и высокой точностью получаемого реза.

Преимущества станков Fubag:

- широкий модельный ряд. Возможность выбора станка в зависимости от типа выполняемых работ и подбор диска в соответствии с обрабатываемым материалом и количеством нагрузки;

- простота эксплуатации. Функциональные особенности и конструкция оборудования разработаны таким образом, чтобы сделать работу с камнерезным станком максимально удобной и понятной, а его цену – оптимальной;

- благодаря неустанной работе инженеров, качество сборки и надёжность инструментов Fubag постоянно растёт, улучшая их эксплуатационные качества.

Камнерезные станки Diam

Оборудование производства Южной Кореи хорошо зарекомендовало себя на строительном рынке, благодаря оптимальному соотношению цены/качества. Фирма Diam не только поставляет долговечные и надёжные камнерезные станки, но и всевозможные комплектующие: отрезные круги с корпусами и без, алмазные диски, средства для обработки камня и прочее.

В ассортименте компании присутствуют как мостовые, так и малогабаритные консольные станки для гранитных мастерских, универсальные станки, резчики швов для ландшафтных и строительных работ.

Камнерезный станок своими руками

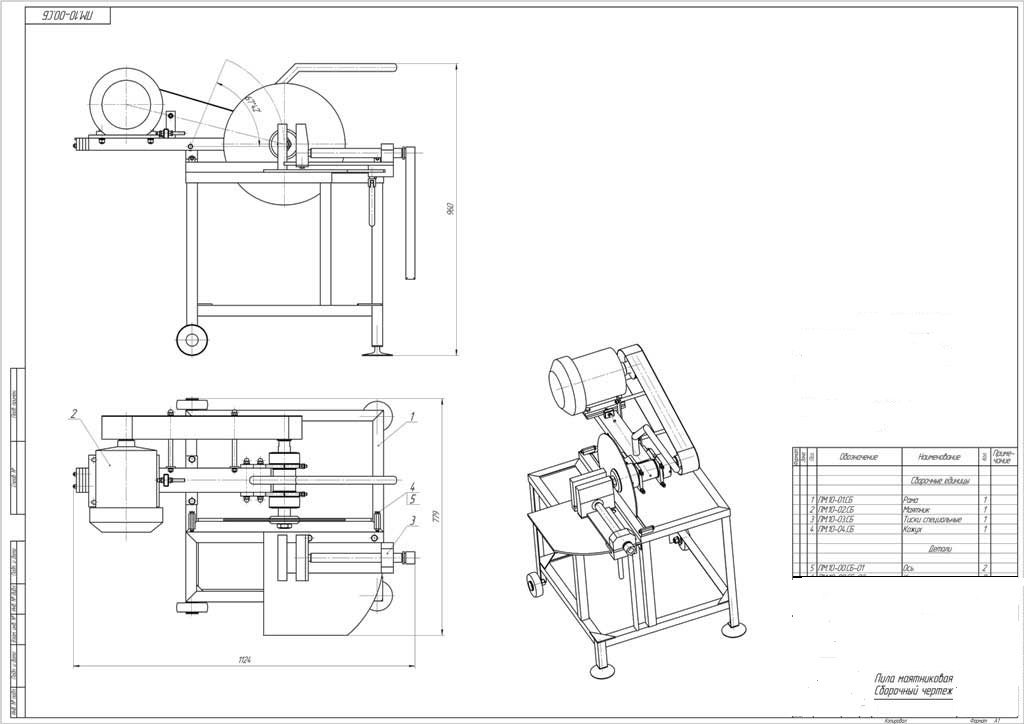

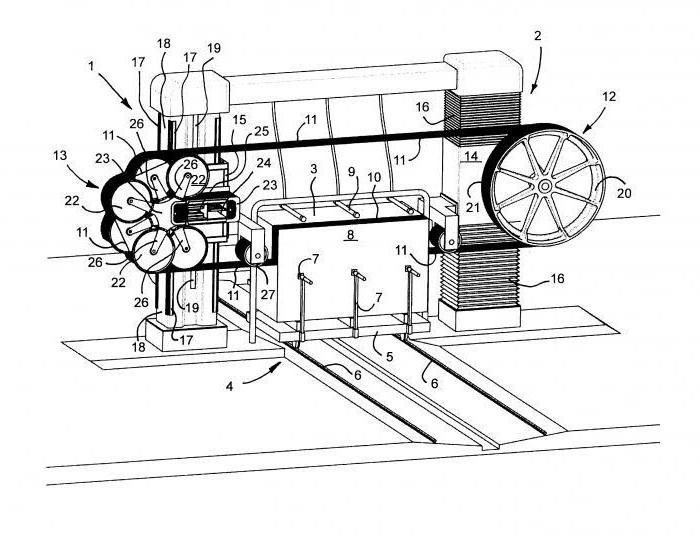

По своей конструкции этот инструмент является довольно простым механизмом и мало чем отличается от обыкновенной циркулярной пилы по дереву, а потому его вполне возможно собрать в домашних условиях.

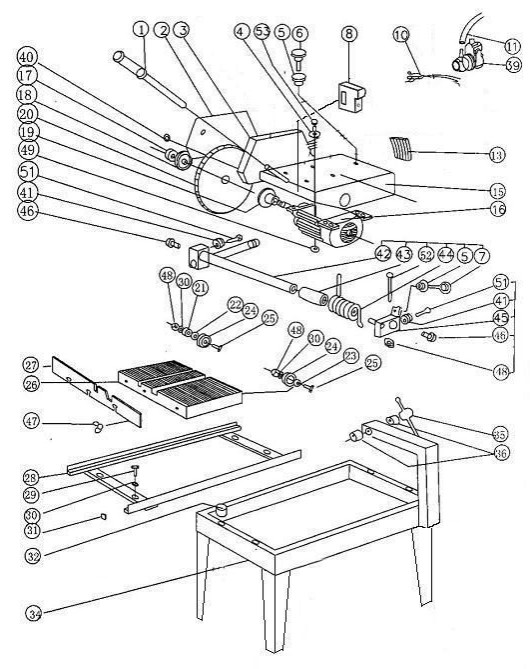

Основные узлы, которые должен иметь станок:

- Стальной вал, к которому крепится диск.

- Ремень и шкив, соединяющий вал с мотором.

- Суппорт или платформа, на которой находится материал для распила.

- Защитный кожух.

- Стальной бак для охлаждающей жидкости.

Учитывая, что камень намного твёрже, чем дерево, для установки отрезного диска вал должен быть достаточно жёстким. Для небольшого диска диаметром до 100 мм вал может быть 12 мм, а для диска в 400 мм диаметр вала должен составлять не менее 20 мм. Чтобы обеспечить жёсткость вращения, диск с обеих сторон закрепляют фланцами, причём, чем меньше диск, тем больше должен быть фланец. Этим обеспечивается точность разреза.

Вал пилы обязательно снабжается шариковыми подшипниками, которые обеспечивают точное и лёгкое вращение. Это продлевает срок службы отрезного диска и обеспечивает ровный срез.

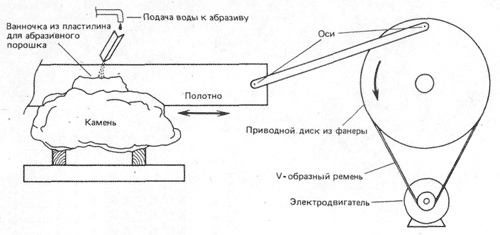

В качестве привода можно приспособить, например, электромотор от стиральной машины, главное – чтоб он мог развить скорость 1500 оборотов в минуту и имел мощность 180-250 Вт. В таком случае, фрикционное колесо может быть двухступенчатым и иметь передаточное число 1:1 или 1:0,35.

В качестве передачи подойдёт клиновидный ремень, например, от «Запорожца».

Главным элементом в станке является шпиндель – место, куда монтируется диск. Деталь крепится сбоку к стенке бака при помощи болтов.

Камнерезный станок должен быть обязательно снабжён системой охлаждения, или попросту ванной с жидкостью, через которую, вращаясь, проходит пила. Тепло, которое возникает при распиловке, а также абразив и пыль, должны отводиться. К тому же, смачивание поверхности уменьшает силу трения, создавая эффект смазки.

Для охлаждения можно применять легкое масло, которое используют в мастерских авторемонта, или смешать керосин с моторным маслом в пропорции 10:1(2).

Использование водомасляных эмульсий тоже возможно, однако они могут привести к коррозии элементов станка.

Хорошо подойдёт автомобильный антифриз – он негорюч, медленно испаряется и не имеет сильного запаха.

В поддоне с маслом образуется много отходов, пыли и абразива, которые нужно периодически удалять. Для того чтобы пыль полностью осела и можно было её убрать, должно пройти несколько дней. Жидкость над шламом осторожно сливают, и при необходимости, используют вновь. Уровень её в поддоне должен быть такой, чтобы диск погружался на глубину не более 12 см.

Жидкость над шламом осторожно сливают, и при необходимости, используют вновь. Уровень её в поддоне должен быть такой, чтобы диск погружался на глубину не более 12 см.

Во многих самодельных станках поддон представляет собой бак, который несет конструктивную функцию, являясь основой для суппорта и шпинделя. В таком случае, его изготавливают из прочных стальных листов, герметично заваривая стенки. В остальных случаях, бак делается из тонкого металла и монтируется в деревянный каркас, который и служит основой станка.

Вибрацию и шум можно снизить, подложив под днище войлок или резиновую прокладку.

Правила безопасности

Нельзя забывать о технике безопасности при работе с камнерезным станком:

- Позаботьтесь об устойчивом горизонтальном положении инструмента.

- Обязательно надевайте рабочую одежду, защищайте органы зрения, слуха и дыхательных путей.

- Не используйте оборудование, если на нём отсутствуют какие-либо детали: защитный кожух, заземление, нарушена изоляции проводов.

- Применяйте алмазные диски хорошего качества и только в соответствии с выбранным материалом.

Станок камнерезный Nuova Battipav PRIME 700

Новая пила с ЧПУи фрезерный станок с ЧПУ помогают Premier Stone Design расти

Premier Stone Design находится всего в 5 милях от объекта Park Industries®, поэтому легко понять, почему с самого начала они были магазином, полностью работающим в парке. Узнайте о партнерстве, которое они сформировали в Гранит-Сити (Сент-Клауд, Миннесота, США), и о результатах крупных обновлений, которые они добавили в свой магазин.

Видеообновление 2022 г.: Коннор рассказывает, что фрезерный станок с ЧПУ TITAN® означает для их магазина.

С 2004 по 2022 год В 2004 году Тим Вендт основал Premier Stone Design. Он обратился к производителю из своего родного города Park Industries® за своей первой пилой и купил мостовую пилу YUKON®. Перенесемся в 2020 год, и его стол YUKON® необходимо заменить после 16 лет напряженной работы.

Перенесемся в 2020 год, и его стол YUKON® необходимо заменить после 16 лет напряженной работы.

Сын Тима, Коннор, теперь управляет магазином, готовый привнести новое мышление в свой стиль изготовления. После разговора отца с сыном (делового) и нескольких демонстраций со своим консультантом по продажам Park Дейлом, Premier Stone Design решила перейти к цифровому производству вместо замены стола YUKON.

Летом 2020 года они перешли на 5-осевую пилу с ЧПУ VOYAGER™ XP с системой цифровой обработки изображений SIDE-SHOT™. В начале 2022 года они добавили свой второй станок с ЧПУ: фрезерный станок с ЧПУ TITAN® 3700. Они также перешли на систему цифровой обработки изображений Pathfinder®.

Реакция на рынокВажным фактором в обновлении Premier Stone Design, а не просто замене, были изменения на их рынке. Было два ключевых фактора – рыночный спрос и трудовые проблемы.

Рыночный спрос

Спрос на их рынке быстро рос, особенно на фарфор и другие сверхкомпактные материалы. Коннор объясняет: «Это определенно произойдет быстро. Мы перешли от того, чтобы никогда не заниматься фарфором, к тому, чтобы делать это постоянно. VOYAGER™ XP очень хорошо режет фарфор, без него мы бы не смогли завоевать этот рынок».

Коннор объясняет: «Это определенно произойдет быстро. Мы перешли от того, чтобы никогда не заниматься фарфором, к тому, чтобы делать это постоянно. VOYAGER™ XP очень хорошо режет фарфор, без него мы бы не смогли завоевать этот рынок».

Обновление видео 2021 года: Коннор рассказывает о результатах VOYAGER™ XP в их бизнесе.

Труд и найм

Второй причиной стала смена местной рабочей силы. Поскольку ручной труд и квалифицированных полировщиков найти трудно, Коннору очень нравится, что использование цифровых технологий поможет им меньше полагаться на дополнительный труд и повысить эффективность с тем, что у них есть. Это также открывает их позиции для молодого поколения.

С тех пор как они добавили TITAN® 3700, они смогли удвоить производство полировки без дополнительных затрат труда. Неожиданным преимуществом их двух станков с ЧПУ для Premier Stone Design стало то, что им стало намного проще нанимать сотрудников и делать их персонал более довольным. Коннор объясняет: «Они видят машины и знают, что мы настроены серьезно. Они знают, что им не придется ломать себе голову, чтобы не отставать от поступающих заказов. Все ребята в мастерской просто в восторге от этих машин».

Коннор объясняет: «Они видят машины и знают, что мы настроены серьезно. Они знают, что им не придется ломать себе голову, чтобы не отставать от поступающих заказов. Все ребята в мастерской просто в восторге от этих машин».

Один производитель из Premier Stone Design поделился тем, что это значит для него, в комментарии на YouTube: «Я никогда не думал, что эти машины не только повысят уровень эффективности и производительности в цехе, но и облегчат часть умственного груза, который мы Магазин носит, что приводит к гораздо более здоровой работе и домашней обстановке умственно и физически. Коннор говорил о нашем физическом состоянии в конце дня, и я могу это подтвердить. Приятно иметь «бензин в баке», чтобы пойти в спортзал и заняться спортом или поиграть в футбол после тяжелого рабочего дня. Эти замечательные машины сыграли важную роль в предоставлении нам таких возможностей».

Перенос полировки на TITAN ®Коннор отвечает на несколько вопросов о том, как работает их новый фрезерный станок с ЧПУ:

Что TITAN® позволил сделать вашей компании?

«TITAN® позволил нам удвоить производство без добавления дополнительных ручных полировальных машин. До TITAN® мы делали около 100 кв. футов в день. Теперь мы можем обрабатывать до 250 кв. футов в день без дополнительной рабочей силы».

До TITAN® мы делали около 100 кв. футов в день. Теперь мы можем обрабатывать до 250 кв. футов в день без дополнительной рабочей силы».

Каково качество полировки на фрезерном станке с ЧПУ TITAN®?

«За время работы каменщиком я много занимался ручной обработкой. Мне определенно понравилось пользоваться преимуществами TITAN®. Вы устанавливаете его, уходите и возвращаетесь к идеальной, готовой к установке кромке. На нем никогда не бывает следов от подушечек или волнистых кругов, которые можно увидеть на полиролях для рук. Быстрая полировка без помощи рук с исключительным качеством — чего еще можно желать».

Видеообновление 2020 г.: Коннор программирует и разрезает вены на VOYAGER™ XP.

VOYAGER™ XP = на голову вышеКоннор ответил на вопросы о том, как их новая цифровая пила и система обработки изображений работают в небольшой команде из трех человек.

Почему вы выбрали VOYAGER ™ XP?

«Для нас это использование машины «два в одном». Мне нравятся возможности инкрементного фрезера — мы можем вырезать каждую раковину, радиус, варочную панель, отверстия под смеситель… все на нем. С помощью VOYAGER™ XP я могу обрезать всю кухню за полчаса или меньше. Ультракомпактное программирование очень помогло при обработке фарфора, а скосы получились великолепными. То, что мы делали до появления ЧПУ, привело к тому, что мы можем производить с его помощью сейчас — разница астрономическая. Это зверь».

Мне нравятся возможности инкрементного фрезера — мы можем вырезать каждую раковину, радиус, варочную панель, отверстия под смеситель… все на нем. С помощью VOYAGER™ XP я могу обрезать всю кухню за полчаса или меньше. Ультракомпактное программирование очень помогло при обработке фарфора, а скосы получились великолепными. То, что мы делали до появления ЧПУ, привело к тому, что мы можем производить с его помощью сейчас — разница астрономическая. Это зверь».

О функции погружения лезвия TightCut™ :

«Мы используем TightCut™ постоянно. В каждой программе, которую мы делаем. Это спасло нас от многих плит. Теперь мы можем выполнить работу с одной плитой, тогда как раньше нам приходилось заказывать две или три плиты. Это устранило огромные затраты для нас, помогая нам значительно сэкономить на материале. Это также экономит время, необходимое для фрезерования квадратной раковины, поскольку лезвие погружается вплотную к углам».

Что бы вы сказали тому, кто все еще режет мануал и смотрит на VOYAGER ™ ХР?

«VOYAGER™ XP — отличная машина. Если вы хотите совершить цифровой скачок, эта машина — то, что вам нужно. Это очень просто в освоении и эксплуатации. Если вы хотите развивать свой бизнес… за этой машиной будущее».

Если вы хотите совершить цифровой скачок, эта машина — то, что вам нужно. Это очень просто в освоении и эксплуатации. Если вы хотите развивать свой бизнес… за этой машиной будущее».

Поскольку Premier Stone Design находится в непосредственной близости от Park Industries®, Коннор размышляет об их партнерстве,

«Очень здорово быть так близко к Park. Иногда мы принимаем как должное наличие лидера отрасли на нашем заднем дворе. Это здорово, потому что я чувствую, что наше партнерство гораздо более представительное».

Что касается VOYAGER™ XP & TITAN®,

«Обслуживание было потрясающим… Я думаю, что знаю как минимум трех специалистов по обслуживанию по имени, потому что у меня было так много вопросов о новой машине. Я хотел убедиться, что знаю все от и до, и они мне очень помогли. Любой вопрос, который у меня возникал по поводу VOYAGER™ XP, TITAN® или Alphacam, всегда был у меня под рукой».

Он заключает: «С самого начала у нас были станки Park Industries®, и мы никогда больше никуда не пойдем».

Фотогалерея

Как построить тротуар или садовую дорожку из камня

Самый простой способ для домашних мастеров

К Давид БольеDavid Beaulieu

David Beaulieu — эксперт по ландшафтному дизайну и фотограф растений с 20-летним опытом.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 07.02.22

Рассмотрено Джонатан БрюэрРассмотрено Джонатан Брюэр

Джонатан С. Брюэр II — лицензированный генеральный подрядчик, специализирующийся на ремонте кухонь, ванных комнат и общем строительстве с двадцатилетним профессиональным опытом.

Узнайте больше о The Spruce’s Наблюдательный совет

Джеймс Брей / Getty Images В этой статьеНаконечники для тротуаров из камня

Обзор проекта

Каменная дорожка имеет деревенский шарм, который идеально подходит для дизайна дачного сада, но в равной степени подходит для любого плана природного ландшафта. Хотя каменные дорожки иногда укладываются на раствор, для этого требуется бетонное основание и опыт работы с каменной кладкой.

Хотя каменные дорожки иногда укладываются на раствор, для этого требуется бетонное основание и опыт работы с каменной кладкой.

Простая дорожка из песка намного проще и идеально подходит для установки своими руками. С помощью этой техники камни просто укладываются на слой песка, который сохраняет устойчивость камней и позволяет легко выровнять все. Когда вы закончите, вы можете заполнить пространство между камнями песком или гравием или даже растениями, которые могут переносить пешеходное движение.

Ниже вы узнаете, как уложить каменную дорожку простым способом, идеально подходящим для тех, кто делает это самостоятельно.

Оборудование/Инструменты

- Колья и веревка или 2 садовых шланга

- Плоская лопата

- Лопата

- Тачка

- Ручная утрамбовка

- Небольшая кувалда (по мере необходимости для окантовки)

- Универсальный нож

- Разобрать доску 2×4

- Уровень плотника

Материалы

- Кромочный материал (по желанию)

- Ландшафтная ткань и скобы

- Песок (или полимерный песок, по желанию)

- Крупные плоские камни

- Гравий, горшечная смесь, растения (по желанию)

Выберите свой камень

Выбор камня для дорожки в основном дело вкуса, как и любые широкие плоские камни.

Большинство пешеходных дорожек выложены плитняком, который описывает форму камня, а не конкретный тип камня. Обычно лучше выбирать тип, доступный на месте, так как это снижает стоимость как камня, так и доставки. Большинство каменных плит толщиной от 2 до 3 дюймов идеально подходят.

Большинство пешеходных дорожек выложены плитняком, который описывает форму камня, а не конкретный тип камня. Обычно лучше выбирать тип, доступный на месте, так как это снижает стоимость как камня, так и доставки. Большинство каменных плит толщиной от 2 до 3 дюймов идеально подходят.Убедитесь, что камень, который вы используете, имеет естественную поверхность и достаточно толстый, чтобы быть прочным (не используйте полированный камень, который во влажном состоянии очень скользкий).

Разметить дорожку

Отметьте путь своей дорожки, используя колья и веревку (для прямой дорожки) или два садовых шланга (для извилистой дорожки). Если пешеходная дорожка будет использоваться для частого движения транспорта, например, между подъездной дорожкой и входной дверью, убедитесь, что она достаточно широка, чтобы два человека могли комфортно пройти друг мимо друга. Небольшие садовые дорожки или дорожки, ведущие к тайным уголкам ландшафта, могут быть рассчитаны на одного человека.

Установите веревки или шланги по обеим сторонам пути.

Установите веревки или шланги по обеим сторонам пути.Раскопать путь

Используйте плоскую лопату или газонокосилку, чтобы срезать траву по краям дорожки, следуя веревкам или садовым шлангам. Удалите всю траву или другую растительность (включая все корни) в области пути. Выкопайте почву на глубину 5 дюймов (для камня толщиной 3 дюйма), создав плоское, гладкое основание. Плотно утрамбуйте почву вручную или просто несколько раз пройдитесь по земле.

Установка кромки (дополнительно)

При необходимости установите кромочный материал по обеим сторонам дорожки, следуя указаниям производителя. Вы можете использовать множество различных типов кромок, таких как оцинкованный металл, окантовка из пластикового кирпича или обработанная под давлением деревянная древесина. Если вы не используете окантовку, край травы или почвы вдоль дорожки поможет удерживать камни на месте.

Ткань для ландшафтного дизайна

Уложите ландшафтную ткань поверх почвы вдоль всей дорожки.

Старайтесь использовать непрерывный кусок как можно больше. Если вы должны использовать несколько частей, перекрывайте их края не менее чем на 12 дюймов. Обрежьте ткань по бокам дорожки канцелярским ножом и закрепите ткань на почве скобами для ландшафтной ткани.

Старайтесь использовать непрерывный кусок как можно больше. Если вы должны использовать несколько частей, перекрывайте их края не менее чем на 12 дюймов. Обрежьте ткань по бокам дорожки канцелярским ножом и закрепите ткань на почве скобами для ландшафтной ткани.Добавить слой песка

Добавьте два дюйма песка поверх ландшафтной ткани. Разровняйте песок, чтобы он был плоским и ровным, используя доску 2×4, которая немного меньше ширины дорожки.

Наконечник

Распылите на песок воду, чтобы сконцентрировать и уплотнить его перед установкой камней.

Разложить камни

Разложите дорожные камни с одной стороны дорожки, чтобы все они были видны. Идея состоит в том, чтобы увидеть размер и форму каждого камня, чтобы вы могли выбрать наиболее подходящий вариант при укладке дорожки.

Установить камни

Начните укладывать камни в песчаную подушку дорожки, соединяя их по желанию. Оставьте небольшие зазоры между камнями, если вы будете заполнять зазоры песком или гравием; оставьте более широкие промежутки (около 2 дюймов), если вы будете сажать растения между камнями.

terra24 / Getty Images Установите каждый камень так, чтобы он был устойчивым (без раскачивания) и находился на одном уровне с окружающими камнями. Используйте столярный уровень, чтобы проверять уровень каждого камня и выравнивать его с другими камнями во время работы. Добавьте или удалите песок под каждым камнем, чтобы поднять или опустить его по мере необходимости. Чередуйте большие и маленькие камни, а также разные формы и цвета для естественного случайного вида.

Установите каждый камень так, чтобы он был устойчивым (без раскачивания) и находился на одном уровне с окружающими камнями. Используйте столярный уровень, чтобы проверять уровень каждого камня и выравнивать его с другими камнями во время работы. Добавьте или удалите песок под каждым камнем, чтобы поднять или опустить его по мере необходимости. Чередуйте большие и маленькие камни, а также разные формы и цвета для естественного случайного вида.Заполнить пробелы

Добавьте песок или гравий, чтобы заполнить промежутки между камнями по желанию. Рассыпьте песок метлой, обрызгайте дорожку водой, чтобы осесть песок, затем снова заполните промежутки, повторяя это до тех пор, пока они не заполнятся. Если вы сажаете дорожку, заполните промежутки смесью почвы для горшков, а затем добавьте «шаговые» растения, такие как чабрец мохнатый, очиток или багульник.

- Если выбранный вами участок подвержен затоплению во время проливных дождей, рассмотрите возможность добавления 4-6-дюймовой подушки из уплотняемого гравия под тканью ландшафтного дизайна и слоем песка.

Например, при длине 400 мм станок отлично справляется с толщиной до 8 мм. Чем длиннее ручка у инструмента, тем более толстую плитку он сможет разрезать.

Например, при длине 400 мм станок отлично справляется с толщиной до 8 мм. Чем длиннее ручка у инструмента, тем более толстую плитку он сможет разрезать.

Большинство пешеходных дорожек выложены плитняком, который описывает форму камня, а не конкретный тип камня. Обычно лучше выбирать тип, доступный на месте, так как это снижает стоимость как камня, так и доставки. Большинство каменных плит толщиной от 2 до 3 дюймов идеально подходят.

Большинство пешеходных дорожек выложены плитняком, который описывает форму камня, а не конкретный тип камня. Обычно лучше выбирать тип, доступный на месте, так как это снижает стоимость как камня, так и доставки. Большинство каменных плит толщиной от 2 до 3 дюймов идеально подходят. Установите веревки или шланги по обеим сторонам пути.

Установите веревки или шланги по обеим сторонам пути. Старайтесь использовать непрерывный кусок как можно больше. Если вы должны использовать несколько частей, перекрывайте их края не менее чем на 12 дюймов. Обрежьте ткань по бокам дорожки канцелярским ножом и закрепите ткань на почве скобами для ландшафтной ткани.

Старайтесь использовать непрерывный кусок как можно больше. Если вы должны использовать несколько частей, перекрывайте их края не менее чем на 12 дюймов. Обрежьте ткань по бокам дорожки канцелярским ножом и закрепите ткань на почве скобами для ландшафтной ткани. Установите каждый камень так, чтобы он был устойчивым (без раскачивания) и находился на одном уровне с окружающими камнями. Используйте столярный уровень, чтобы проверять уровень каждого камня и выравнивать его с другими камнями во время работы. Добавьте или удалите песок под каждым камнем, чтобы поднять или опустить его по мере необходимости. Чередуйте большие и маленькие камни, а также разные формы и цвета для естественного случайного вида.

Установите каждый камень так, чтобы он был устойчивым (без раскачивания) и находился на одном уровне с окружающими камнями. Используйте столярный уровень, чтобы проверять уровень каждого камня и выравнивать его с другими камнями во время работы. Добавьте или удалите песок под каждым камнем, чтобы поднять или опустить его по мере необходимости. Чередуйте большие и маленькие камни, а также разные формы и цвета для естественного случайного вида.