Ремонт и обслуживание токарных станков

Ремонт токарных станков — одно из основных направлений деятельности компании ООО «ПКФ РемСтан».

Для современного ремонта на каждый токарный станок разрабатывается график планово-предупредительных ремонтов (ППР) и объем ремонтно-профилактических работ в условиях нормальной эксплуатации и грамотного обслуживания согласно техническому руководству по эксплуатации токарного станка.

График ППР включает в себя проводимые в определенной последовательности следующие виды ремонта: осмотр, малый, средний и капитальный ремонты. За межремонтный цикл токарный станок будет подвергнут шести осмотрам, четырем малым, одному среднему и одному капитальному ремонтам.

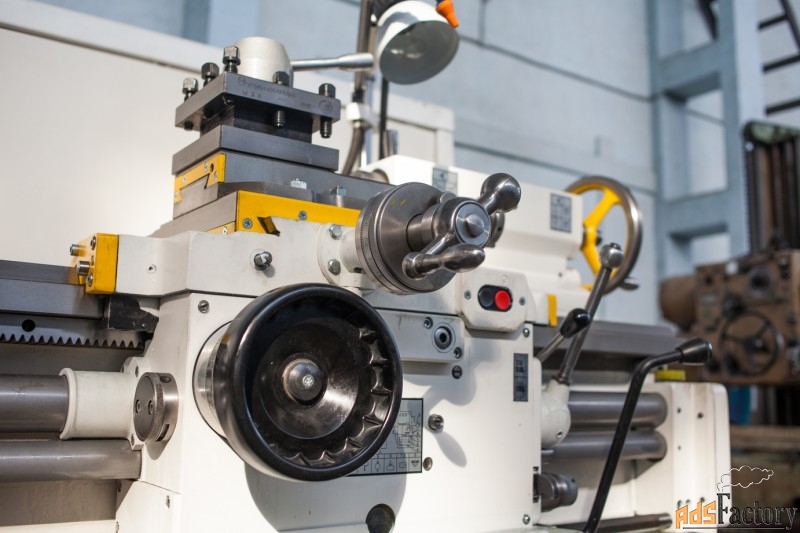

При проведении каждого вида ремонта выполняются определенные работы. Так, при осмотре токарного станка проводят наружный осмотр (без разборки) его узлов и механизмов и их общее состояние; устраняют зазор в ходовых винтах стола и салазок; регулируют подшипники шпинделя; проверяют работу механизмов переключения скоростей и подач; регулируют муфты включения ускоренного хода и рабочих подач; осматривают направляющие и устраняют задиры; регулируют зазоры в направляющих стола, салазок и консоли; выполняют мелкий ремонт системы смазки и охлаждения; проверяют работу ограничительных устройств и т. п.

п.

При малом ремонте токарного станка проводят частичную разборку и ремонт узлов и механизмов; регулируют или заменяют подшипники; зачищают забоины на зубьях шестерен; зачищают ходовые винты и заменяют гайки; заменяют изношенные крепежные детали; ремонтируют системы охлаждения и смазки; выполняют регулировочные работы и испытывают токарный станок на холостом ходу, проверяют его работу на шум, нагрев и точность обработки детали.

При среднем ремонте токарного станка выполняют разборку узлов; составляют дефектную ведомость; заменяют или восстанавливают изношенные детали (валы, втулки и др.), шлифуют, строгают или фрезеруют изношенные направляющие; проверяют станок на шум, нагрев, жесткость и точность обработки.

Если токарный станок подлежит капитальному ремонту, то выполняют разборку его узлов и составляют дефектную ведомость; заменяют или восстанавливают изношенные детали и узлы, добиваясь восстановления первоначальной точности, жесткости мощности токарного станка. Кроме перечисленных плановых видов ремонта для постоянного поддержания высоких эксплуатационных характеристик токарного станка необходимо своевременно проводить его техническое обслуживание.

Техническое обслуживание токарного станка включает регулировку узлов и элементов для восстановления их нормальной работы и своевременную смазку.

Ремонт токарных станков

Ремонт токарных станков — одно из основных направлений деятельности компании ООО «ПКФ РемСтан».

Капитальный ремонт и модернизация бывшего в эксплуатации металлообрабатывающего оборудования включает в себя следующие операции:

- мелкий ремонт токарных станков и другого оборудования;

- замена поврежденных и изношенных узлов оборудования;

- шлифовка направляющих токарных станков;

- восстановление геометрической базы оборудования;

- полная дефектация всех узлов оборудования;

- сборка и регулировка токарных станков.

Капитальный ремонт станков

Имея в своем распоряжении собственные производственные площади и обширный опыт работы со смежными предприятиями и поставщиками комплектующих для станков.

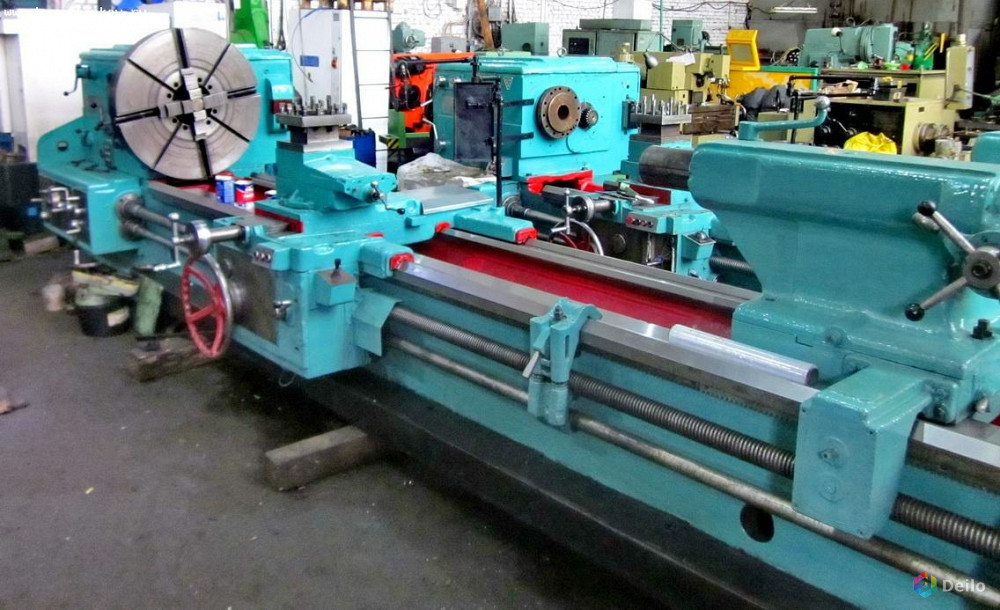

Восстанавливаемые станки, поставляемые нашим заказчикам

Восстановление станков производится в соответствии с согласованным техническим заданием, с ревизией и последующим ремонтом, либо заменой узлов станка определенной заводом-изготовителем и включает следующие этапы работы:

Типовой технологический процесс капитального ремонта станка (с коррекцией в зависимости от вида оборудования)

- Предварительное составление дефектной ведомости станка на комплектность по механической части и электрооборудованию.

- Полная разборка станка и всех его узлов.

- Дефектовка, контроль, сортировка деталей

- Промывка и протирка всех деталей.

- Уточнение предварительно составленной дефектной ведомости по деталям, требующим восстановления или замены.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Разработка электрических схем и корректировка тех документации

- Ремонт/Замена электрической части станка: пульта управления, электрошкафа, разводки, шин, жгутовки, диагностика.

- Ремонт/Замена/Монтаж ЧПУ с диагностикой электрошкафа и электрических цепей управления станком, паек и разъемных соединений электронных блоков, проверка и регулировка питающих напряжений, контроль программного функционирования, проверка функционирования электронных узлов и каналов связи с интерполяторами, наладка системы управления инструментом, наладка системы обслуживания, подключение и наладка измерительных систем, наладка системы движения, наладка системы диагностики, наладка системы безопасности, проверка работы схемы контроля технологических команд электроприводов и программируемых контроллеров.

- Ремонт/Замена деталей и узлов, имеющих износ или повреждения в соответствии с дефектной ведомостью, устранение которых технически возможно и экономически целесообразно

- Шлифование и шабрение направляющих всех подвижных узлов, плоскости стола, столов-спутников, поверхностей станины, продольного суппорта, поперечной каретки, задней бабки, прижимных планок, рычагов, кронштейнов, вилок.

- Замена изношенных подшипников качения.

- Замена изношенных зубчатых колес и муфт.

- Полная разборка шпиндельного устройства, установка новых подшипников, шлифовка конуса.

- Ремонт/Замена комплекта ШВП, подшипников опор ШВП. Ремонт коробки подач

- Ремонт/Замена системы смазки

- Ремонт/Замена системы охлаждения.

- Замена или восстановление и подгонка регулировочных клиньев и прижимных планок

- Замена изношенных крепежных деталей.

- Ремонт ограждений (щитков, кожухов, крышек)

- Сборка всех узлов станка, проверка правильности взаимодействия узлов и механизмов.

- Шпаклевка и покраска в соответствии с требованиями к отделке нового оборудования.

- Обкатка на холостом ходу станка на разных скоростях и подачах.

- Проверка на жесткость и соответствие нормам точности.

- Проверка/Испытания станка по обрабатываемой детали на точность и шероховатость обработанных поверхностей, повторяемость размеров.

Модернизация станков

Предоставляем полный спектр услуг по поставке металлообрабатывающего оборудования после ремонта, а также бывшего в употреблении с предпродажной подготовкой и восстановленного.

В зависимости от модели станка и Вашего технического задания выполняются следующие работы по восстановлению станочного оборудования: ремонт механической части станка, гидравлики, пневматики, проектирование, разработка технической документации, привязка системы ЧПУ, замена и ремонт устройств ввода и вывода информации, фотосчитывающих устройств на дисководы, приводов, датчиков; с полной заменой электроавтоматики с использование программируемого микроконтроллера для построения схемы электроавтоматики станка взамен релейной схемы управления и программированием ППЗУ, ремонт систем ЧПУ и приводов: электронных плат ввода и вывода, плат ЦАП, АЦП, плат модулей памяти, плат приводов. Замена коммутирующих устройств, исполнительных элементов, силовых и измерительных кабельных линий, приводов к станку, с запуском станка в эксплуатацию и сдачу с проверкой на детали.Ремонт и модернизация шпиндельных узлов станков, импортного и отечественного производства: шпинделей и мотор-шпинделей, узлов вращения.

Замена коммутирующих устройств, исполнительных элементов, силовых и измерительных кабельных линий, приводов к станку, с запуском станка в эксплуатацию и сдачу с проверкой на детали.Ремонт и модернизация шпиндельных узлов станков, импортного и отечественного производства: шпинделей и мотор-шпинделей, узлов вращения.

Ремонт любого уровня сложности.

Восстановление металлообрабатывающего оборудования — станков прошедших капитальный ремонт и модернизацию с полной или частичной заменой комплектующих механической, электрической части станка и ЧПУ, повышают его надёжность, производительность и увеличивают срок эксплуатации станка. Разместив заказ на покупку восстановленного оборудования, Вы можете не ждать когда пройдёт весь производственный цикл ремонта станка, а получить восстановленный станок данной модели или аналогичный станок подходящий по своим техническим параметрам из имеющегося на складе оборудования (по наличию). При этом из цены приобретенного станка вычитается оценочная стоимость сданного Вами станка на ремонт.

Дополнительно предлагаем:

- Разработку и консультации по технологии обработки деталей с оснащением соответствующим комплектом режущего и вспомогательного инструмента, и т.д.

- Обучение обслуживающего персонала.

- Сервисное обслуживание, послегарантийное, с заключением договора с владельцами оборудования на сервисное обслуживание, которое включает в себя выполняемые высококвалифицированными специалистами регламентные работы, мелкий ремонт, настройку станочного оборудования.

По Вашему заказу на станки устанавливается электронное оборудование отечественного и импортного производства, сделанное на современной элементной базе и отвечающее всем требованиям, предъявляемым к современным станкам:

Электроавтоматика, преобразователи перемещений, датчиков обратной связи: «Schneider Electric», «ABB», «СКБ ИС», «HEIDENHAIN», «SIEMENS», «BALLUFF», «TEKO»

Устройства цифровой индакиции «УЦИ»: «СКБ ИС» серии ЛИР, «HEIDENHAIN», «GIVI MISURE»

Системы ЧПУ отечественного производства: «FMS-3000», «NC210», «NC-110», «МАЯК-600», «МИКРОС-12Т», «МИКРОС-12Ф», «4С», «ФЕНИКС», Электроника «НЦ-3105» вместо НЦ-3102(01) полная программная совместимость с УВПУ НЦ-3102(01), «КОНТУР» 2С42-65М

Системы УЧПУ(CNC) импортного производства: «SIEMENS», «FANUC», «HEIDENHAIN», «BOSCH REXROTH», «FAGOR»

Сервоприводы и серводвигатели, программируемые контроллеры: «OMRON» Япония «MITSUBISHI ELECTRIC» «Hitachi» «SIEMENS», «Logo», «Sitop», «Sinumerik», «Simodrive» «HEIDENHAIN» «КЕМРОС», «КЕМШОК» фирмы «DYNAMO» Болгария «КЕВ» фирмы «Karl E.:watermark(9a2939ef4720da7.ru.s.siteapi.org/watermark/kl7h9b03q800wgw40wgwkw08cwos84,-1,-1,0,15,none)/9a2939ef4720da7.ru.s.siteapi.org/img/449ccbe4cee611f659ba2866e3d8fd9b2979d631.jpg)

Гидроооборудование и пневмооборудование: «HANSA-FLEX» International GmbH, Германия «HAWE Hydraulik» GmbH, Германия «FESTO» GmbH, Германия «ГСКТБ ГА» РУП, Республика Беларусь «Гидропривод» ОАО, Украина «Коммунар» Завод, Россия

Восстановленные нами станки работаю много лет, что требует качественного, обладающей высокой износостойкостью покрытия. Восстановленные станки, поставляемые нашим предприятием покрываются полиуретановой структурированной двухкомпанентной краской, такое покрытие длительное время не подвергается внешнему разрушению от воздействий масел и СОЖ, а также механических повреждений. По своим характеристикам станки после ремонта и модернизации соответствуют мировому техническому уровню и могут быть использованы на любых машиностроительных предприятиях. Станки удобны в обслуживании, имеют высокую производительность. Для восстановления, ремонта и модернизации станков наше предприятие располагает квалифицированными монтажниками, слесарями-ремонтниками, слесарями-сборщиками, электромонтажниками и инженерами-электронщиками и в состоянии выполнить подобные работы любой сложности.

Ремонт и обслуживание токарных станков

Неисправности токарных станков могут возникать по множеству причин. В основном к поломкам приводит человеческий фактор — непрофессиональный монтаж оборудования, допуск неквалифицированных работников к эксплуатации, пренебрежение плановым обслуживанием и ремонтом. Все это способно привести к выходу оборудования из строя, которое приведет к простоям и финансовым убыткам.

Ремонт токарных станков предлагает ООО «ПКФ РемСтан». Это приоритетный вид деятельности для нашей компании.

Техобслуживание

ПКФ РемСтан выполняет техобслуживание токарного оборудования любых типов. В ходе таких работ наши специалисты:

- осуществляют контроль основных технических характеристик станка;

- проводят чистку узлов и агрегатов;

- меняют масло и масляные фильтры;

- проверяют прочность креплений и приводов;

- поверяют функционирование подшипников и зажимных устройств;

- тестируют систему управления.

Все это дает возможность не сомневаться в эффективности функционирования токарного станка.

Типы ремонтных работ

Для того чтобы ремонт был выполнен своевременно, требуется разработка графика его планового проведения. Он составляется согласно требованиям руководства по эксплуатации оборудования. В один межремонтный цикл входит:

- 6 осмотров. Такие работы подразумевают проведения наружного осмотра, не требующего разборки оборудования. Наши специалисты проверяют состояние узлов, выполняют регулировку подшипников, муфты включения, осмотр направляющих, устранение зазоров и задир и т.п.;

- 4 малых ремонта. Работы выполняются с частичной разборкой. В их ходе проводится регулировка или замена подшипников, крепежей, системы охлаждения и смазки, зачистка ходовых винтов, испытание оборудования на холостом ходу и т.д.;

- 1 средний ремонт. В ходе таких работ узлы разбираются. Доставляется дефектная ведомость. Износившиеся запчасти восстанавливаются или заменяются.

- 1 капитальный ремонт. Выполняется на производственной базе нашей компании. Узлы полностью разбираются, в случае износа восстанавливаются или заменяются. Цель такого ремонта — добиться первоначальной точности и работоспособности оборудования.

ПКФ РемСтан располагает собственной производственной базой. Наши специалисты обладают колоссальным опытом работ в области ремонта и обслуживания токарного оборудования, а сотрудничество с надежными поставщиками гарантирует быстрое получение необходимых комплектующих. Мы подберем вариант решения любой производственной задачи.

Капитальный ремонт металлообрабатывающих станков | Запчасти, комплектующие и узлы к станкам

Станочный парк любого металлообрабатывающего предприятия – основа производственного процесса. Поддержание его в исправном, удовлетворяющем заявленным при изготовлении станков состоянии позволяет решать производственные задачи в соответствии с потребностями предприятия, с целью получения максимальной прибыли.

Стоимость капитальных ремонтов станков и промышленного оборудования обычно держится на высоком уровне, тем не менее эта вынужденная мера оказывается выгодней нежели покупка нового станка. Безусловно, такой вид восстановления относится к категории наиболее дорогих, поскольку в его ходе приходится менять фактически все комплектующие. Однако, учитывая, что в результате капремонта станка практически восстанавливаются утраченные в ходе эксплуатации заводские характеристики, в частности по точности металлообработки, выгода очевидна.

В ходе проведения капитальных ремонтов металлообрабатывающих станков, полностью восстанавливается работоспособность:

- станков универсальной токарной группы;

- широко востребованных фрезерных станков;

- сверлильных и оборудования прочих групп.

Тотальная смена изношенных комплектующих, а в ряде случаев целыми узлами – эффективная мера, позволяющая вернуть станку вторую жизнь, восстановить его ресурс практически до исходного состояния. Это главный аргумент в пользу капитальных ремонтов станков и промышленного оборудования, позволяющий считать их безальтернативным вариантом возвращения станочного парка в строй. Следует отметить – что затраты на него все-таки ниже чем покупка нового металлорежущего станка, выгода капитального ремонта очевидна.

Разновидности ремонта

Рассматривая столь важное мероприятие по восстановлению оборудования в виде капитального ремонта станка, стоит задуматься, какие еще бывают разновидности. Помимо, безусловно, значимых в «жизни» любого технического устройства процедур, таких как ТО (техобслуживание) в виде профилактических работ или текущего ухода ремонт станков может быть:

- аварийным, возникающим в результате незапланированных поломок;

- поузловым, когда восстановлению подлежат утратившие характеристики узлы;

- капитальным, в случае основательного износа всего оборудования для восстановления паспортных характеристик.

Еще одной разновидностью технического вмешательства в «организм» станка можно назвать модернизацию. Эта мера позволяет привести металлообрабатывающее оборудование на более высокий технологический уровень с улучшением рабочих параметров и характеристик.

Причины возникновения необходимости капитального ремонта

Причин возникновения необходимости капитального ремонта металлообрабатывающих станков достаточно много. Прежде всего, это вполне закономерный износ металлорежущего оборудования, призванного работать в напряженных режимах. Время и силы трения безжалостны к деталям станков. Зачастую сказывается поверхностная усталость металла, что особенно актуально для оборудования, прослужившего не одно десятилетие.

Дополнительно причинами ускоренного износа могут служить многие факторы, как правило, обусловленные пресловутым человеческим фактором. В качестве конкретных примеров можно привести:

В качестве конкретных примеров можно привести:

- отсутствие должного ухода за станком, наличие абразивных загрязнений на трущихся поверхностях ускоряет деструктивные процессы;

- неподходящий климат производственного помещения, повышенная влажность воздуха – главная причина коррозионных процессов;

- малоквалифицированный капремонт, произведенный ранее либо неверные настройки оборудования, вынуждает работать его в нежелательных режимах;

- пренебрежение регламентными мероприятиями, рекомендованными производителем станка, что приводит к быстрому износу его деталей;

- недостаточная квалификация персонала, работающего на оборудовании (ошибки в выборе оптимальных режимов металлообработки).

Это далеко не полный перечень причин, приводящих к последствиям, когда организация ремонта станков, в частности капитального неизбежна.

Стоимость ремонта станков

Очевидно, что капремонт металлообрабатывающих станков представляет собой достаточно сложный вариант восстановления орудий производства. В результате многоэтапного процесса происходит всеобъемлющая разборка и замена абсолютно всех деталей, за исключением станины с корпусами узлов. Как правило, и они подлежат восстанавливающим операциям:

В результате многоэтапного процесса происходит всеобъемлющая разборка и замена абсолютно всех деталей, за исключением станины с корпусами узлов. Как правило, и они подлежат восстанавливающим операциям:

- шлифовке направляющих станин с целью возвращения геометрии;

- восстанавливаются разбитые посадочные места в корпусах.

В реальности стоимость капитального ремонта станка складывается из двух составляющих: стоимости комплектующих, используемых при восстановлении и производственных расценок на работы, произведенные при проведении ремонтных работ. В свою очередь это отражается на конечной стоимости ремонта станка – капитальное восстановление вариант не из дешевых способов ремонта, правда, он гораздо выгоднее покупки новых металлорежущих станков.

Составляющие и этапы капитальных ремонтов станков

Сложность данной разновидности восстановления металлообрабатывающего оборудования очевидна уже из названия, определяющим является слово «капитальный». Это серьезный многоэтапный процесс, включающий в себя большое количество технологических операций, начиная от дефектовки и заканчивая наладкой оборудования.

Это серьезный многоэтапный процесс, включающий в себя большое количество технологических операций, начиная от дефектовки и заканчивая наладкой оборудования.

Практическая организация ремонта станков капитальной направленности включает в себя следующий приблизительный перечень работ. В реальных ситуациях он может несколько отличаться, приведем некоторый обобщенный план:

- разработка плана проведения капремонта;

- проведение дефектовки в ходе которой составляется дефектная ведомость;

- полная разборка станка и узлов, включая чистку и промывку их составляющих;

- восстановление шлифовкой геометрии направляющих станин и сопряженных с ними поверхностей;

- шлифование различных элементов, принадлежащих суппортной группе;

- капремонт всех функциональных узлов оборудования с полной заменой комплектующих;

- замена насосов смазочных систем, СОЖ;

- монтаж неиспользованных ранее ходовых винтов;

- замена электрооборудования станка вместе с электропроводкой;

- этап покраски корпусов;

- окончательный сборочный процесс;

- наладка и тестирование собранного оборудования, в том числе в нагруженном состоянии.

Это далеко не полный перечень работ, выполнения которых требует капремонт станка. За каждым пунктом кроется огромный объем кропотливых операций, их выполнение производится в определенной последовательности и с должной квалификацией. Например, капремонт узлов токарно-винторезных станков предусматривает восстановление;

- шпиндельных и задних бабок;

- коробок подач;

- составляющих суппортной группы;

- фартука.

Проведение таких мероприятий предусматривает полную замену всех взаимодействующих элементов (валы, шестерни, подшипники, прочие детали), при необходимости восстанавливаются посадочные места. В передней бабке меняется фрикционный вал, опорные подшипники и все элементы кинематики узла.

Учитывая сложность и высокую ответственность результатов капитальных ремонтов станков и промышленного оборудования, доверять их следует специалистам. И это неслучайно, ведь ошибки ремонтников неизбежно отразятся на работоспособности и долговечности восстанавливаемого объекта.

И это неслучайно, ведь ошибки ремонтников неизбежно отразятся на работоспособности и долговечности восстанавливаемого объекта.

Практическая реализация капремонта станков

Мы вкратце познакомились со сложностями, с которыми приходится сталкиваться при проведении капитального ремонта металлообрабатывающих станков. Уже они позволяют судить о полном объеме предполагаемых операций, но это далеко не исчерпывающая информация. Не трудно догадаться, что помимо знаний и опыта специалистов практическая организация ремонта станков нуждается в специальном технологическом оборудовании. Технологии восстановления зачастую требуют специального сварочного оборудования, в ряде случаев используются методы наплавки, применяются полимеры. Мы уже не говорим о различных способах механической обработки и о таких технологических приемах как гальваника, термическая и химическая обработка. Разумеется, этими возможностями обладают предприятия, специализирующиеся на станочном оборудовании.

Проводить капремонт усилиями собственника оборудования не рентабельно и не целесообразно. Помимо риска материальных потерь, обусловленных неквалифицированным вмешательством в механизмы оборудования, предприятие теряет дорогостоящее время. Простой станка оборачивается потерями прибыли и в понимании предпринимателей это прямые убытки.

Другим признаком необоснованных потерь можно считать материальные затраты, с которыми приходится сталкиваться «самоделкиным». Как уже упоминалось выше, стоимость ремонта станков складывается из двух составляющих:

- оплаты труда ремонтников;

- стоимости комплектующих.

Очевидно, что неквалифицированному рабочему понадобиться больше времени на выполнение определенной операции, поэтому работодателю придется оплачивать большее время. Переплаты будут и по стоимости комплектующих, самостоятельное приобретение – это розничные цены. Наша компания ремонтирует станки, используя запчасти собственного производства, и учет стоимости запчастей ведет по оптовым ценам, поэтому работать с нами выгодно.

Типовая процедура восстановления токарного станка | Верните свой старый станок на новый

Типичная процедура восстановления токарного станка | Верните свою старую машину новой| Типичный Процедура восстановления токарного станка |

|---|

| Вот 26-дюймовый токарный станок LeBlond с щелевой станиной.

появились до процесса восстановления. Токарный станок будет испытан под напряжением для проверки

корректная работа всех функций. | |

Это тот же вид сзади машина. | |

| Токарный станок будет полностью разобран на основные компоненты.

который затем будет очищен и осмотрен для любых дополнительных работ, которые могут потребоваться. | |

В этот момент

клиент будет проинформирован о непредвиденных проблемах и расходах

связанных с их исправлением. | |

| Различные детали отправляются в наш отдел покраски.

если заказчик выбрал вариант покраски. Там они пескоструены до голого металла

для обеспечения наиболее прочной связи между основным металлом и отделочными материалами.

Передние бабки, редукторы и фартуки зачищаются вручную, чтобы предотвратить попадание пескоструйной пыли.

в подшипники. Затем на детали напыляют чистую полиэфирную смолу, чтобы обеспечить

самая твердая основа для краски. | |

Эти картинки делают не показывает полиэфирную систему, которую мы сейчас используем, а отливки заполнен Cuz, наполнителем для кузова, содержащим тальк, который не такой твердый, как чистая полиэфирная смола. После распыления полиэфирной смолы на отливки шлифуются, а пустоты заполняются полиэстером состав для остекления. Затем детали грунтуют двухкомпонентной эпоксидной краской и шлифуется наждачной бумагой все более мелкой зернистости. | |

| После окончательной шлифовки наждачной бумагой с зернистостью 400 детали затем

перевезли в покрасочную камеру и покрасили до блеска двухкомпонентной эпоксидной краской. | |

|

Кому справа направляющие станины токарного станка шлифуются по нашей направляющей 36 x 36 x 12 футов мясорубка. | |

| После ручной шлифовки или шабрения кузов подкрашивают и

готово окрашено. Затем детали возвращаются в зону разборки, где находится токарный станок.

повторно собран. | |

Вправо вы видите установку для ручного царапания седла токарного станка к станине станка. Прежний к этой операции мы фрезеруем материал с нижней части седла и склеиваем Micarda или Turcite на дно седла, чтобы поднять его немного выше, где он когда он пришел с завода. Соскоб вручную приведет его к его исходной высоты и обеспечить правильное выравнивание подающих валов и направляющих винт, где они проходят через фартук. | |

Слева вы видите

фактический процесс соскабливания рук. Это включает в себя покрытие станины токарного станка тонким слоем

берлинская лазурь. Затем седло перемещается вперед и назад по станине токарного станка, и синий цвет

перенесены на низ седла. Синим цветом обозначены высокие места, где находится седло.

контакт с кроватью. Эти пятна соскабливаются, и процедура повторяется много раз.

пока на дне седла не появится ровный голубой узор. Это подтверждает правильный подшипник

контакт. Это включает в себя покрытие станины токарного станка тонким слоем

берлинская лазурь. Затем седло перемещается вперед и назад по станине токарного станка, и синий цвет

перенесены на низ седла. Синим цветом обозначены высокие места, где находится седло.

контакт с кроватью. Эти пятна соскабливаются, и процедура повторяется много раз.

пока на дне седла не появится ровный голубой узор. Это подтверждает правильный подшипник

контакт. |

После царапания седла для сопряжения

со станиной ее вершина отшлифована перпендикулярно оси станины на нашем пути

мясорубка. Затем процесс продолжается ручным соскабливанием нижней части поперечного суппорта для стыковки.

с верхней частью седла. Составной отдых выполняется аналогичным образом. Сборка

на станке осуществляется одновременно с шлифованием, циклевкой, механической обработкой деталей,

и т. д. Затем процесс продолжается ручным соскабливанием нижней части поперечного суппорта для стыковки.

с верхней частью седла. Составной отдых выполняется аналогичным образом. Сборка

на станке осуществляется одновременно с шлифованием, циклевкой, механической обработкой деталей,

и т. д. | |

| Готовое изделие изображено слева.

и еще один сверху. Машина снова проверяется под напряжением на предмет правильной работы. А

Пробный рез делается на заготовке в 3-х кулачковом патроне. |

Сервис станков – Услуги по ремонту станков

Полное техническое обслуживание | Общие выездные услуги и ремонт | Лазерная калибровка и юстировка | Профилактическое обслуживание | Контракты на техническое обслуживание

Услуги по ремонту станков

KRC располагает национальной сервисной командой, готовой работать с самым разнообразным оборудованием. Наши специалисты по обслуживанию расположены по всей территории США и специализируются на всех марках и моделях станков. Мы можем предоставить поддержку на различном оборудовании, включая станки с ЧПУ, ручные станки и производственное оборудование. Если у вас сломалась машина, есть вероятность, что один из наших ребят сможет ее починить!

Если у вас сломалась машина, есть вероятность, что один из наших ребят сможет ее починить!

Специалисты по обслуживанию KRC работают с различными станками, включая обрабатывающие центры, шлифовальные станки, вертикальные и горизонтальные токарные станки, расточные и портальные станки, а также мостовые станки. Наши ребята могут работать как на станках с ЧПУ, так и на станках с ручным управлением, а также на производственном оборудовании. У нас также есть опыт работы с несколькими различными типами управления, включая Fanuc, Siemens, Heidenhain, Mazatrol, Fagor и многие другие.

Шевалье

DMG

Doosan

Fadal

Fives Cincinnati

Haas

Howa

Hurco

Hyundai

Johnford

Kitamura

Makino

Mazak

Mitsubishi

Mori Seiki

Niigata

OKK

Okuma

Toyoda

Giddings & Lewis

Gray

Mario Carnaghi

Monarch

O-M

Pietro Carnaghi

Poreba

Schiess

Titan

Waldrich Coburg

Youji

Cincinnati Gilbert

FPT

Giddings & Lewis

Kuraki

Lucas

Nomura

Scheiss

SNK

Toshiba

Union

Cincinnati

Ingersoll

SNK

Toshiba

Zimmerman

Rambaudi

What We Offer

Full Time Maintenance

Our years of experience in the machine Инструментальная промышленность позволяет нам выйти за рамки ремонта оборудования и предоставить полное аутсорсинговое решение для обслуживания вашего объекта. В KRC наш отдел комплексных решений по техническому обслуживанию способен управлять все техническое обслуживание внутри четырех стен вашего завода включая оборудование с ЧПУ, специальное технологическое оборудование, КИМ, мостовые краны и подъемники, техническое обслуживание зданий и многое другое.

В KRC наш отдел комплексных решений по техническому обслуживанию способен управлять все техническое обслуживание внутри четырех стен вашего завода включая оборудование с ЧПУ, специальное технологическое оборудование, КИМ, мостовые краны и подъемники, техническое обслуживание зданий и многое другое.

Узнать больше

Общее техническое обслуживание и ремонт

Инженеры KRC по обслуживанию на месте установят, отремонтируют и перевезут1 ваше оборудование, отремонтируют и выровняют1 по всему миру 9. Наши специалисты имеют право работать с различными станками и типами управления. Когда KRC на месте, наши ребята сделает все возможное, , чтобы действительно понять машину и ее проблемы. Вам больше не нужно обращаться к нескольким OEM-производителям, пусть KRC будет вашим универсальным магазином для всех потребностей в ремонте и техническом обслуживании.

Общие полевые службы Механическое шабрение Переезд и установка Выравнивание уровня

Лазерная калибровка и выравнивание

С помощью наших услуг по калибровке лазера мы можем помочь сертифицировать станки и помогает компаниям соответствовать требованиям сертификации ISO или AS9100 .

Будут сделаны заметки о любых проблемах, которые необходимо решить.

исправленный.

Будут сделаны заметки о любых проблемах, которые необходимо решить.

исправленный.

Токарный станок должен выдерживать 0,0001 на дюйм

на 4-дюймовом длинном разрезе. Кроме того, он должен давать хорошее качество поверхности, которое в значительной степени

контролируется состоянием подшипников шпинделя. Если отделка плохая, это может быть

необходимо заменить подшипники шпинделя, что является дополнительными расходами.

Токарный станок должен выдерживать 0,0001 на дюйм

на 4-дюймовом длинном разрезе. Кроме того, он должен давать хорошее качество поверхности, которое в значительной степени

контролируется состоянием подшипников шпинделя. Если отделка плохая, это может быть

необходимо заменить подшипники шпинделя, что является дополнительными расходами.