Ремонт токарно-винторезных станков: капитальный, текущий

Использование токарно-винторезного станка связано с постоянными нагрузками. Периодически при допущении ошибок оператором происходит износ важных частей конструкции, другие составляющие станка имеют определенный срок службы. Именно поэтому станок нуждается в периодическом осмотре, проведя который можно сделать вывод – нужно ли проводить капитальный ремонт, можно ли выполнять работы с соблюдением правил безопасности, способно ли конструкция станка обеспечивать необходимую точность обработки и многое другое. Проведение периодического осмотра позволяет продлить срок службы станка, а также увеличит показатель производительности работы. Токарно-винторезных станков модели 16К20 и 1К62 осталось довольно много, несмотря на то, что они уже не производятся. Долгий срок службы можно связать с правильным осмотром, ремонтопригодностью задней бабки, коробки передач, электрооборудования и других составляющих этой конструкции.

Виды ремонтов

Учитывая важность вопроса своевременного проведения ремонта станка, была разработано три меры предотвращения износа электрооборудования, задней бабки и других составляющих станка. Эти меры были разделены на три категории, технология проведения которых значительно отличается:

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Промежуток времени, через который проводят текущий и капитальный ремонт, может зависеть от различных факторов.

Скачать альбомы по ремонту токарно-винторезного станка 16К20

Особенности капитального ремонта

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Как правило, осмотру подвержены все важные части винторезного станка, которые подвергаются наибольшему воздействию во время обработки детали.

После выполнения проверки на наличие дефектов их исправление проводится путем инструментального вмешательства или полной замены износившегося элемента токарно-винторезных станков. К примеру, при восстановлении электрооборудования часто следует провести полную замену, так как работы по восстановлению очень сложны. При восстановлении задней бабки можно заменить только определенные ее части.

Ремонтные работы проводят исключительно мастера, имеющие навыки по разбору и диагностике винторезного оборудования. Этап тестирования позволяет найти наиболее рациональное решение по восстановлению токарно-винторезных станков.

Этапы капитального ремонта

Современное оборудование позволяет восстановить станки с сильной степенью износа практически до первоначального состояния. Особая сложность состоит в правильности позиционирования всех элементов, так как отклонение даже на несколько десятков миллиметра обуславливает значительно падение точности обработки. Из-за длительной эксплуатации даже при хорошей смазке контактирующих во время движения поверхностей они затираются. Эту особенность следует учитывать и устранять. Отклонение от нормы может составить несколько миллиметров, что быстро и точно выявить можно только современным оборудованием.

При проведении восстановления токарно-винторезных обрабатывающих станков, к примеру, 16К20 и 1К62, технология осмотра и выполнения восстановительных работ выглядит следующим образом:

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Таким образом можно провести полное восстановление рассматриваемого оборудования. Многие элементы указанных моделей станков сделаны так, что их можно произвести самостоятельно. На машиностроительном заводе, где часто и используются подобные станки, несложно произвести износившиеся шестерни для коробки скоростей или передач. А вот с элементами электрооборудования могут возникнуть трудности, так как заводы, которые создавали 16К20 и 1К62, уже не существуют и детали приходится подбирать по сходству определенных параметров, а не по названию.

Если найти необходимые запчасти можно самостоятельно, то провести их замену может только квалифицированный специалист, который ранее занимался выполнением подобной работы. Технология проведения замены компонентов конструкции изложена в различных книгах, которые можно скачать и изучить. Однако стоит учитывать, что допущение незначительных ошибок при сборе коробки скоростей или передач приведет к полному износу всех элементов. Также не стоит забывать о том, что наладка проводится для достижения определенных показателей точности обработки, которой сможет достигнуть мастер. Поэтому диагностику, демонтаж и монтаж следует доверять квалифицированным специалистам.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Капитальный ремонт станков и металлорежущего оборудования

Ремонтируем и модернизируем всё!

Но пока ещё красочно не расписали, что уже сделали — всё вот некогда. Здесь для иллюстрации возможностей нашего предприятия несколько скромных примеров восстановительного капитального ремонта и модернизации тяжёлого металлорежущего оборудования.

Винтовые кулачки

Изготавливаем новые винтовые кулачки для тяжелых токарных станков 1А660, 1А665, 1А670, 1А675, 1683, 1682 и станков серии КЖ.

Капитальный ремонт узлов и агрегатов металлообрабатывающих станков

Капитальный ремонт узлов и агрегатов металлообрабатывающих станков

Полный и частичный ремонт вышедших из строя узлов, деталей и агрегатов металлообрабатывающего оборудования: шпинделей, столов, фрезерных головок, кулачков для подушек ползунов, люнетов, фартуков и много другого…

Ремонт столов металлорежущих станков

Восстанавливаем столы из любого изношенного состояния, в т. ч. износ наделок направляющих стола, износ направляющих. Столы восстанавливаются, как с плоскими направляющими, так и с круговые направляющими (с плоскими и V-образными направляющими). Изготавливаем новые столы по чертежам заказчиков!

Диагностика и капитальный ремонт фрезерных головок и шпинделей

Диагностика и капитальный ремонт фрезерных головок и шпинделей

TOS KUŘIM, SHW Werkzeugmaschinen GmbH, KOVOSVIT MAS, ČKD BLANSKO, Innse-Berardi S.p.A., TOS Varnsdorf a.s., SKODA, TRAUB Drehmaschinen GmbH & Co. KG, Heller Maschinenfabrik GmbH, TAJMAC-ZPS, a.s., NILES-SIMMONS Industrieanlagen GmbH и многих других.

Станок продольно-фрезерный 6У312 с ЧПУ

Станок продольно-фрезерный 6У312 с ЧПУ

Для фрезерования горизонтальных, вертикальных и наклонных поверхностей крупногабаритных деталей из чугуна, стали и цветных металлов торцовыми, концевыми и дисковыми фрезами как в режиме ЧПУ, по программе, так и в универсальном режиме.

Продольный фрезерно-расточной станок 6М610Ф11-20.3 с УЦИ и преднабором координат

Продольный фрезерно-расточной станок 6М610Ф11-20.3 с УЦИ и преднабором координат

После капитального ремонта и модернизации электрооборудования продольно фрезерно-расточной станок 6М610Ф11 полностью удовлетворяет параметрам, соответствующим классу точности Н.

Станина вальцетокарного станка 1А824Ф2

Станина вальцетокарного станка 1А824Ф2

Капитальный ремонт и восстановление станины.

Токарный станок с ЧПУ РВ103 (Япония)

Токарный станок с ЧПУ РВ103 (Япония)

Капитальный ремонт станка: механики, гидравлики, электрики.

Тяжёлый токарный станок 1А670

Капитальный ремонт и модернизация: расширение паспортных характеристик станка, изготовлен люнет подвижный, закрытый, внутренний диаметр 1200 мм.

Токарно-винторезный станок КЖ16124 (РМЦ 27000 мм)

Восстановительный ремонт: восстановление заводских характеристик согласно паспорту оборудования и модернизация электрооборудования.

Горизонтально-расточный станок 2А660

Капитальный ремонт: механической части, шпиндельной бабки и хвостовой части, поворотного стола, электрики, гидравлики, смазки, системы отчёта.

Горизонтально-расточный станок 2А656РФ11

Капитальный ремонт и модернизация

станка без задней стойки и накладной планшайбы. Восстановление технических характеристик до паспортных данных, модернизация механических приводов станка.

Горизонтально-расточный станок 2А680

Капитальный ремонт станка 2А680 обусловлен физическим износом механических узлов, базовых деталей, направляющих, электрооборудования. Станок после ремонта предназначен для механической обработки в режиме цифровой индикации, без преднабора, сложных корпусных деталей.

Горизонтально-расточной станок 2Е656Р

Капитальный ремонт: станок был демонтирован, разобран на основные узлы и доставлен в Ульяновск, где станок был разобран подетально и продефектован, разработана конструкторско-технологическая документация. После проведения ремонта и испытаний станок был разобран по основным узлам, законсервирован, упакован и отгружен заказчику, где был смонтирован специалистами ТД ССЗ на «родном» фундаменте, налажен и успешно запущен в работу.

Сверлильно-расточный станок РТ601

Капитальный ремонт: восстановление технических характеристик станка в соответствии с паспортными завода-изготовителя.

Фрезерная бабка станка ЛР212Ф3

Капитальный ремонт фрезерной бабки и восстановительный ремонт узлов и устройств.

Механическая обработка чугунных плит

Чугунные плиты разметочные поверочные монтажные стендовые. Делаем механическую обработку плит с доставкой плит заказчику автотранспортом подрядчика.Например: плита монтажная доработанная:

- габаритные размеры, мм — 5000×3400×400;

- вес — 16 500 кг;

- размеры и количество пазов:

- 10 поперечных пазов, длиной 3400 мм;

- шириной в верхней части 42 мм;

- в нижней части 73 мм;

- глубина рабочая 45 мм;

- общая глубина 81 мм;

- в зеркале стола плиты имеются 24 круглых отверстия диаметром 110 мм.

Стол координатно-расточного станка

Модернизация стола для координатно-расточного станка с размерами 2300×2300 мм до 3400×3400 мм.

Капитальный ремонт вертикально-фрезерного станка ФП-17СМН с УЧПУ

Ремонт пресс-формы канализационного люка

<< Ремонт станков УЗТССтанки и оборудование >>

ztsu.ru

РЕМОНТ ТОКАРНЫХ СТАНКОВ [эксплуатация после ремонта]

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять [ремонт токарного станка] просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

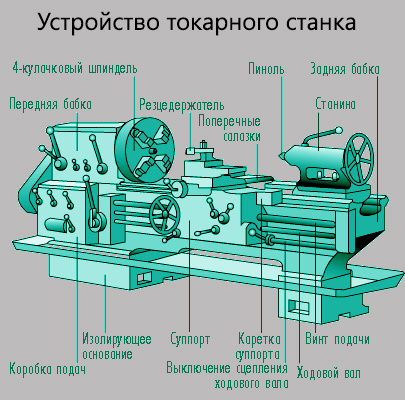

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Видео:

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Видео:

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

Далее – расположенных под прижимными планками и снизу каретки, при этом нельзя допускать, чтобы отклонения по параллельности превышали 15 мкм;

Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

Далее ремонтируются направляющие задней бабки с использованием антифрикционного состава.

См. видео о черновом шабрении.

Видео:

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Видео:

Ходовой винт и ходовой вал

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Далее на его середине необходимо установить каретку и закрепить ее заднюю прижимную планку. Когда будет установлен фартук, тогда его нужно будет соединить с кареткой.

Далее устанавливают оправы в коробку подач, точнее в ее отверстия, и фартук для ходового финта.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.

Видео:

rezhemmetall.ru

Перечень работ по капитальному ремонту токарно-винторезного станка 1М63

Перечень работ по ремонту станка токарно-винторезного 1М63

1.1. Осмотр станка и выявление дефектов станка 1М63.

1.2. Полная разборка станка и промывка деталей.

2.Работы по ремонту.

2.1. Станина станка

■ Выработка плоскостей направляющих суппорта и задней бабки — восстановление прямолинейности и параллельности

■ Устранение износа реек

2.2. Коробка скоростей станка 1М63

■ Износ и смятие шлицевых соединений ходовых валов — замена валов

■ Износ шпоночных соединений на ходовых валах — восстановление шпоночных пазов и замена шпонок

■ Износ шестерен и блоков шестерен — замена

■ Износ дисков многодисковой фрикционной муфты станка — замена

■ Износ вилок переключения скоростей — замена

■ Износ подшипников — замена

■ Износ прокладок и уплотнителей — замена

2.3. Задняя бабка станка 1М63

■ Износ направляющих — восстановление путем установки реставрации и шабрения

■ Износ эксцентрика — замена

■ Износ винтовой пары — замена гайки и восстановление винта калиброванием (или замена)

■ Износ фиксирующей плиты — восстановление фрезерованием

2.4. Суппорт станка 1М63

■ Износ направляющих — восстановление путем установки реставрации с последующим шабрением

■ Износ винта с гайками — замена винта с гайками или восстановление винта калиброванием с заменой гаек

■ Увеличенный люфт лимба — ремонт лимба

■ Износ клиньев — замена

■ Износ подшипников — замена

2.5. Каретка станка 1М63

■ Износ направляющих — восстановление

■ Износ винтовой пары — замена или восстановление винта калиброванием и замена гайки

■ Увеличенный люфт лимба — ремонт лимба

2.6. Фартук станка 1М63

■ Износ кулачковых муфт — замена

■ Износ реечной шестерни — замена

■ Износ дисков ведущих и ведомых электромуфт — замена

■ Износ подшипников — замена

2.7. Резцедержатель станка 1М63

■ Износ фиксирующего устройства — восстановление гнезд и замена фиксатора

■ Износ основания корпуса резцедержателя — ремонт путем установки реставрации с последующим шабрением

2.8. Коробка подач станка 1М63

■ Износ зубчатых колес — замена

■ Износ ходового валика — замена

■ Износ направляющих втулок ходовых валов и винта — замена

■ Износ подшипников — замена

■ Износ прокладок и уплотнителей — замена

2.9. Нарушение работы системы смазки — ремонт или замена насоса и трубопроводов

2.10. Износ (старение) электроаппаратуры и электропроводки — восстановление работы путем замены и ремонта электроаппаратуры и электропроводки

3.Сборка, подгонка и наладка станка.

3.1. Сборка станка 1М63.

3.2. Подгонка направляющих станины, суппорта и задней бабки шабрением.

3.3. Регулировка установленных зазоров и натягов.

3.4. Выставление линий центров.

3.5. Заправка станка маслом.

3.6. Проверка работы всех механизмов и электрооборудования.

3.7. Обкатка станка без нагрузки.

3.8. Окончательная регулировка зазоров и натягов.

3.9. Обкатка станка под нагрузкой.

3.10. Покраска станка 1М63.

Гарантия на станки 1М63 после капитального ремонта — 12 месяцев.

remstan.ru

Капитальный ремонт токарных станков

Капитальный ремонт токарно-винторезных станков 16к20, 1к62, 1м63, 1м65

Капитальный ремонт станков 16к20, 1к62, 1м63, 1м65

Капитальный ремонт токарного станка на примере 1М63 и 16К20

Капитальный ремонт токарно-винторезных станков типа 1К62, 16К20, 163, 1М63 и т.д. (Московского, Рязанского, Тбилисского и др. станкостроительных заводов).

Виды работ при капитальном ремонте станков 1К62,16К20, 1М63, 1М65(165), ДИП500( ДИП300).

1. Ремонт станины: замеры износа направляющих станины

шлифовка, шабрение направляющих станины

2. Ремонт фартука: покраска внутренних поверхностей замена бракованных деталей

замена подшипников

3. Ремонт каретки: восстановление нижних направляющих каретки шабрение нижних направляющих шлифовка поверхностей под нижнюю часть суппорта

шлифовка прижимных планок

4. Ремонт коробки подач: окраска внутренних поверхностей

замена отбракованных деталей и подшипников

5. Ремонт коробки скоростей: окраска внутренних поверхностей замена отбракованных деталей

замена подшипников

6. Ремонт шпинделей или изготовление новых по чертежам*

7. Ремонт суппорта: шабрение средней и верхней частей суппорта изготовление комплекта деталей “винт-гайка”, клина замена подшипников

восстановление головки резцовой или замена на новую по согласованию

8. Ремонт задней бабки шабрение плиты задней бабки по станине шабрение корпуса задней бабки по плите ремонт отверстия задней бабки под пиноль методом завтуливания с последующей расточкой и хонингованием*

ремонт или замена пиноли

9. Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта завтуливание отверстий заднего кронштейна с последующей расточкой под ходовой винт, ходовой вал, вал включения* ремонт ходового винта — прорезка резьбы с изготовлением маточной гайки

ремонт ходового вала и вала включения — прорезка шпоночного паза под углом 90º к существующему

10. Ремонт электрооборудования: ремонт электрошкафа замена неисправных элементов ремонт неисправных замков, запоров и блокировок открывания дверей изменение сопротивления изоляции, заземления

замена электродвигателя*

11. Сборка станка

12. Проверка по нормам точности

13. Окраска станка и консервация

Токарным станкам типа 16К20, 1М63, 1М65 и т.д. производим полный капитальный ремонт.

На станки предоставляется гарантия от 12 месяцев.

Выполняем услуги по шлифовке направляющих станин токарных станков

Продажа токарных станков после ремонта со склада и под заказ.

Капитальный ремонт станков производится в соответствии с техническими требованиями специально обученным персоналом. Первым этапом является составление дефектной ведомости, в которой указывается комплектность механической и электрочасти станка. Следующим этапом капитального ремонта станков становится демонтаж оборудования и разборка всех узлов. Детали станка промываются, протираются и чистятся в соответствии с рекомендациями по техническому обслуживанию данного типа оборудования. Обязательным этапом, который включает в себя ремонт станков, является контроль каждой детали, сортировка, выявление дефектов. Определенные дефекты сверяются с предварительно составленной дефектной ведомостью, куда вносятся сведения о том, какие детали требуют восстановления или замены. Ремонт станков предполагает работу с каждым узлом механизма оборудования, замену или восстановление деталей, подлежащих непосредственному ремонту. После завершения данного этапа ремонта станков оборудование собирается, регулируется, производится проверка норм точности, обкатка и проверка.

Следующим этапом ремонта станков является консервация и окраска станка. И завершающей стадией является капитальный ремонт станков, а при необходимости – реновация или модернизация оборудования.

ОБЪЕМ РАБОТ ВЫПОЛНЯЕМЫХ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

Токарно-винторезных станков:

1. Проверка станка на точность перед разборкой 2. Измерение износа трущихся поверхностей перед ремонтом базовых деталей 3. Полная разборка станка и всех его узлов 4. Промывка, протирка всех деталей 5. Осмотр всех деталей 6. Составление ведомости дефектных деталей, требующих восстановления или замены 7. Восстановление или замена изношенных деталей (в том числе замена подшипников, ходового винта, ходового вала и других) 8. Ремонт системы охлаждения, гидрооборудования, электрооборудования 9. Смена насосов системы смазки и ее ремонт 10. Шлифование и шабрение направляющих поверхностей станины, каретки, салазок суппорта, задней бабки 11. Расточка задней бабки и замена пиноли 12. Замена очистителей направляющих на каретке, салазках суппорта, задней бабки 13. Сборка всех узлов станка, проверка правильности взаимодействия узлов и механизмов 14. Обкатка станка на холостом ходу на всех скоростях и подачах 15. Проверка на точность, шум и нагрев 16. Шпатлевка и окраска всех необработанных поверхностей с соответствии с требованиями для отделки нового оборудования

17. После ремонта выдается паспорт станка с листом проверки ОТК на точность

Капитальный ремонт станка выполняется в объеме, предусмотренном в «Содержании типовых работ по техническому обслуживанию и ремонту металлорежущих станков. (Типовая система технического обслуживания и ремонта металло и деревообрабатывающего оборудования), издательство Машиностроение, 1988г., таблица 2.1

Наше предприятие с 2008года занимается изготовлением и ремонтом металлообрабатывающих станков токарной и фрезерной групп. В настоящее время нашей основной сферой деятельности является — капитальный ремонт фрезерных и токарных станков, их восстановление. Преимущественно это следующие модели: 16К20,16В20, 1М63, 1В62Г, 6Р11, 6Р12, 6Р13, 6Т82Г, 6Т83Г. 6Т82Ш, 6Т83Ш. Так же есть возможность производить ремонт других станков с сопоставимыми техническими характеристиками и габаритными размерами, в том числе и импортного производства.

Производимый у нас капитальный ремонт токарных станов, как и фрезерных, позволяет полностью восстановить технические характеристики ремонтируемого оборудование с сохранением, как минимум 80% ресурса станков. Иногда, в случае замены гидро, электро и кинематических схем управления оборудованием, технические характеристики могут значительно улучшиться. Так же, в случае необходимости, можно изменять некоторые параметры обслуживаемого оборудования — возможность или не возможность данных переработок решается инженерной службой при предварительных переговорах с заказчиком.

Собственная производственно техническая база предприятия позволяет изготавлив

i-perf.ru

Капитальный ремонт и модернизация станков с ЧПУ

ООО «РемСтан» предлагает услуги по капитальному ремонту и модернизации токарных станков на самых выгодных условиях. Высокое качество, доступная цена, безупречный сервис.

Модернизация станков набирает все большую популярность. Это вызвано финансовой выгодой. Многие предприятия понимают, что целесообразно восстановить работоспособность и улучшить технические характеристики имеющегося оборудования. Ведь приобретение новой установки не всегда окупается.

Наша компания предлагает полный спектр услуг по восстановлению работоспособности различных станков. К нам часто обращаются руководители предприятий, желающие повысить энергоэффективность и производительность токарного станка. И модернизация в этом случае – идеальное решение поставленной задачи.

Преимущества реновации оборудования

Наши высококвалифицированные мастера готовы в максимально сжатые сроки выполнить все манипуляции, необходимые для усовершенствования агрегата. В итоге вы получите множество преимуществ:

- повышение энергоэффективности за счет установки современных деталей импортного производства, а это приведет к экономии ресурсов;

- увеличение производительности, что позволит увеличить объем выпускаемой продукции и, соответственно, прибыль от ее реализации;

- экономия времени – если на изготовление нового оборудования может уйти от 6 до 18 месяцев, то модернизация токарного станка займет не более месяца;

- долговечность – после проведения работ агрегат еще долгие годы сможет выполнять свои функции;

- экономия денежных средств – ремонт и модернизация станков обходятся дешевле, чем приобретение оборудования.

Кроме того, при возвращении станка на производственную линию оператору не придется осваивать работу с установкой. Так что ни простоя, ни ошибок при эксплуатации не возникнет.

Возможности и варианты

В нашей компании вы можете заказать только модернизацию станков с ЧПУ или реновацию вместе с капитальным ремонтом. Обратим ваше внимание на то, что в ходе капремонта оборудование полностью разбирают, все детали проверяют с целью замены износившихся комплектующих, очищают их от загрязнений, ржавчины и пр. В результате капитального ремонта и модернизации вы получаете станок, по характеристикам превосходящий аналог, только что сошедший с заводской линии.

Хотите заказать модернизацию станков с ЧПУ прямо сейчас? Звоните нам по указанному контактному телефону или отправляйте заявку на электронную почту.

Капитальный ремонт и модернизация станков с ЧПУ

Станки с ЧПУ являются высокотехнологичным промышленным оборудованием, позволяющим сделать шаг в сторону автоматизации производства. Такое оборудование стоит дорого, а его неисправность способна остановить производственный процесс. В случае выхода станка из строя лишь в редких случаях целесообразно приобретать новую установку. Куда выгоднее выполнить капитальный ремонт станков или их модернизацию. Такие услуги предлагает компания «РемнСтан».

Капремонт и модернизация: выгоды для предприятия

Главным достоинством капитального ремонта и модернизации является финансовая экономия. Такие работы обходятся куда дешевле, чем замена оборудования. Однако это не единственная выгода. Капремонт и модернизация станка с ЧПУ дает такие преимущества:

- на оборудование устанавливаются современные детали импортного производства, за счет чего повышается энергетическая эффективность и снижается расход ресурсов предприятия;

- повышается производительность станков, благодаря чему появляется возможность увеличить объем производимой продукции, а значит, получать больше прибыли от реализации;

- для выполнения капитального ремонта и модернизации потребуется всего около месяца, тогда как при заказе на поставку нового станка с ЧПУ придется ждать 6-18 месяцев;

- работе с отремонтированным и модернизированным станком, возвращенным на производственную линию, оператору не потребуется осваиваться с нуля — это гарантирует отсутствие ошибок при эксплуатации и повышает безопасность производства.

Станок с ЧПУ, прошедший ремонт и модернизацию, прослужит долгие годы, безукоризненно решая поставленные производственные задачи. Предприятие избежит простоев в работе и связанных с ними неизбежных убытков.

Услуги ремонта и модернизации станков с ЧПУ

ООО «РемСтан» оказывает полный спектр услуг, связанных с капремонтом и модернизацией станков с числовым программным управлением. Работы выполняются по такому регламенту:

- оборудование проходит обследование и диагностику. Это позволяет выполнить финансово-экономическую оценку объема предстоящих восстановительных работ;

- составляется техническое задание и проектно-конструкторская документация. Документы в обязательном порядке согласовываются с клиентом;

- далее начинаются основные ремонтно-восстановительные работы. Станок разбирается, промывается, очищается. Восстанавливаются базовые поверхности. Изношенные или утраченные детали заменяются новыми;

- затем выполняется сборка и отладка систем. Работы проверяются на соответствие техническому заданию. Станок доставляется заказчику, после чего выполняется монтаж и проводятся пусконаладочные работы.

Результат — полностью исправный, энергоэффективный, производительный станок, характеристики которого превосходят абсолютно новое аналогичное оборудование. Капитальный ремонт и модернизация, выполненные специалистами «РемСтан» — идеальное решение производственных задач!

remstan.ru

Отличия между текущим, малым, средним и капитальным ремонтом станка

В чем заключаются отличия между текущим, малым, средним и капитальным ремонтом станка и как они осуществляются

Текущий, малый, средний, капитальный ремонт станка: в чем разница?

Запас прочности любого станка постепенно уменьшается. Наступает время, когда некоторые механизмы, детали или узлы приходят в негодность, и требуется их замена. Это может произойти как по естественным причинам, так и при неправильном обращении с оборудованием. В каждом случае требуется ремонт станка, который, в зависимости от проводимых операций и времени работы станка, бывает мелким, средним, текущим или капитальным. Стоит разобраться, какая между ними разница.

Мелкий ремонт станка

Под этим термином подразумевается исправление небольших неполадок и быстрая замена 1-2 деталей, испорченных во время эксплуатации станка. При этом восстанавливается работоспособность узлов, которые еще не отслужили свой срок.

Такой вид ремонта включает:

- регулировку и отладку механизмов станка;

- смену охлаждающих и других жидкостей;

- заполнение маслом специальных емкостей.

Эти операции осуществляются прямо на производстве самими станочниками или ремонтной бригадой. Если проводить эти работы сразу после определения неисправности, то эксплуатационные характеристики станка будут все время высокими, и он прослужит долгое время.

Средний ремонт станка

Этот вид объединяет мелкий ремонт с операциями по возвращению оборудованию параметров точности, которые предусмотрены ГОСТ. Во время этих работ восстанавливаются паспортная мощность и производительность станков.

Текущий ремонт станка

Отличие этого вида работ от предыдущего в том, что они производятся после возникновения неисправностей, износа отдельных деталей или механизмов. Такой вид ремонта часто называют эксплуатационным.

Если станок установлен стационарно, то работы проводятся на месте. Если необходимо отремонтировать оборудование настольного типа или отдельный узел – все операции по устранению неисправностей переносят в специальную ремонтную мастерскую.

Такой ремонт станков нельзя спланировать специально, как и предсказать время, когда какая-либо деталь придет в негодность. Также нереально определить объем работ, которые будут выполнены. Эта величина не фиксируется. Можно подсчитать только средние трудозатраты.

Текущий ремонт станков проводится двумя путями:

Агрегатный способ. Все поврежденные или изношенные детали и узлы заменяются новыми.

Индивидуальный метод. Неисправные компоненты снимаются. Их отправляют в мастерскую на восстановление. Затем они устанавливаются на станок.

Преимущество первого способа:

- снижение трудозатрат на ремонтные работы;

- уменьшение времени простоя;

- увеличение выработки.

Плюсом второго метода является снижение затрат на покупку новых деталей.

Капремонт станка

При этом виде работ оборудование полностью разбирается. Все механизмы, узлы, блоки и отдельные детали делятся на три группы:

- элементы, которым необходим ремонт;

- полностью годные компоненты.

Первая часть деталей отправляется в утиль, другая – в мастерские. После их ремонта станок собирают. Вместо изношенных и негодных блоков устанавливают новые компоненты со склада. Затем проводятся испытания оборудования и его обкатка.

Преимущества капремонта станка:

- экономятся средства на приобретение нового оборудования;

- все характеристики восстановленных узлов идентичны паспортным данным.

Для проведения капремонта станка обязательно нужна специальная оснастка. Во время этого вида работ оборудование можно модернизировать.

Ремонт КПО

Ремонт КПО Ремонт станков

Ремонт станков

remstan.ru

Капитальный ремонт узлов и агрегатов металлообрабатывающих станков

Капитальный ремонт узлов и агрегатов металлообрабатывающих станков

Диагностика и капитальный ремонт фрезерных головок и шпинделей

Диагностика и капитальный ремонт фрезерных головок и шпинделей Станок продольно-фрезерный 6У312 с ЧПУ

Станок продольно-фрезерный 6У312 с ЧПУ Продольный фрезерно-расточной станок 6М610Ф11-20.3 с УЦИ и преднабором координат

Продольный фрезерно-расточной станок 6М610Ф11-20.3 с УЦИ и преднабором координат Станина вальцетокарного станка 1А824Ф2

Станина вальцетокарного станка 1А824Ф2 Токарный станок с ЧПУ РВ103 (Япония)

Токарный станок с ЧПУ РВ103 (Япония) Ремонт КПО

Ремонт КПО Ремонт станков

Ремонт станков