Чпу станок своими руками. Инструкция по сборке каретки Z станка Моделист

- Главная

- Инструкции

- Инструкции по сборке чпу станков

- Чпу станок своими руками. Инструкция по сборке каретки Z станка Моделист

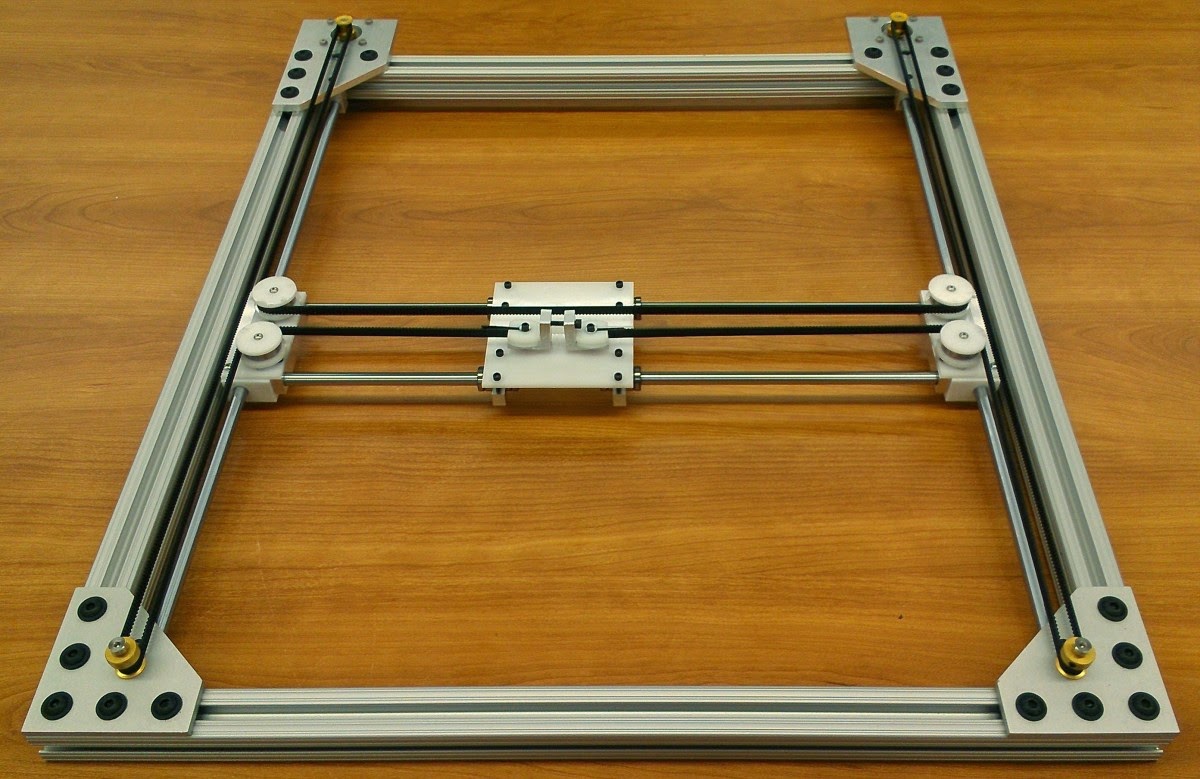

Последовательность сборки каретки Z гравировально-фрезерного станка Моделист.

1 Смазать линейные подшипники системы линейного перемещения фрезерного станка

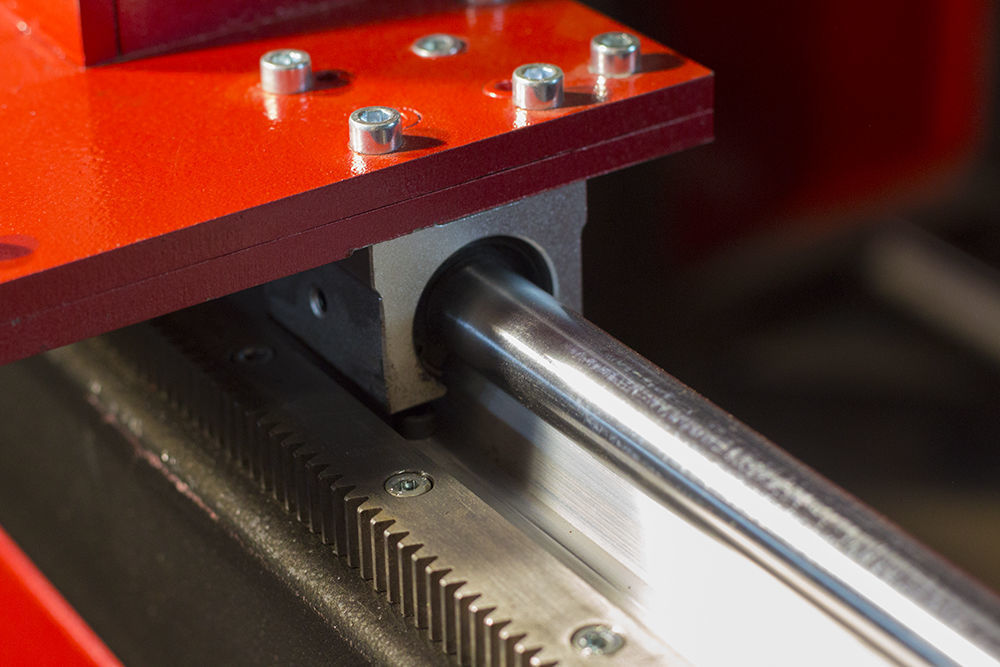

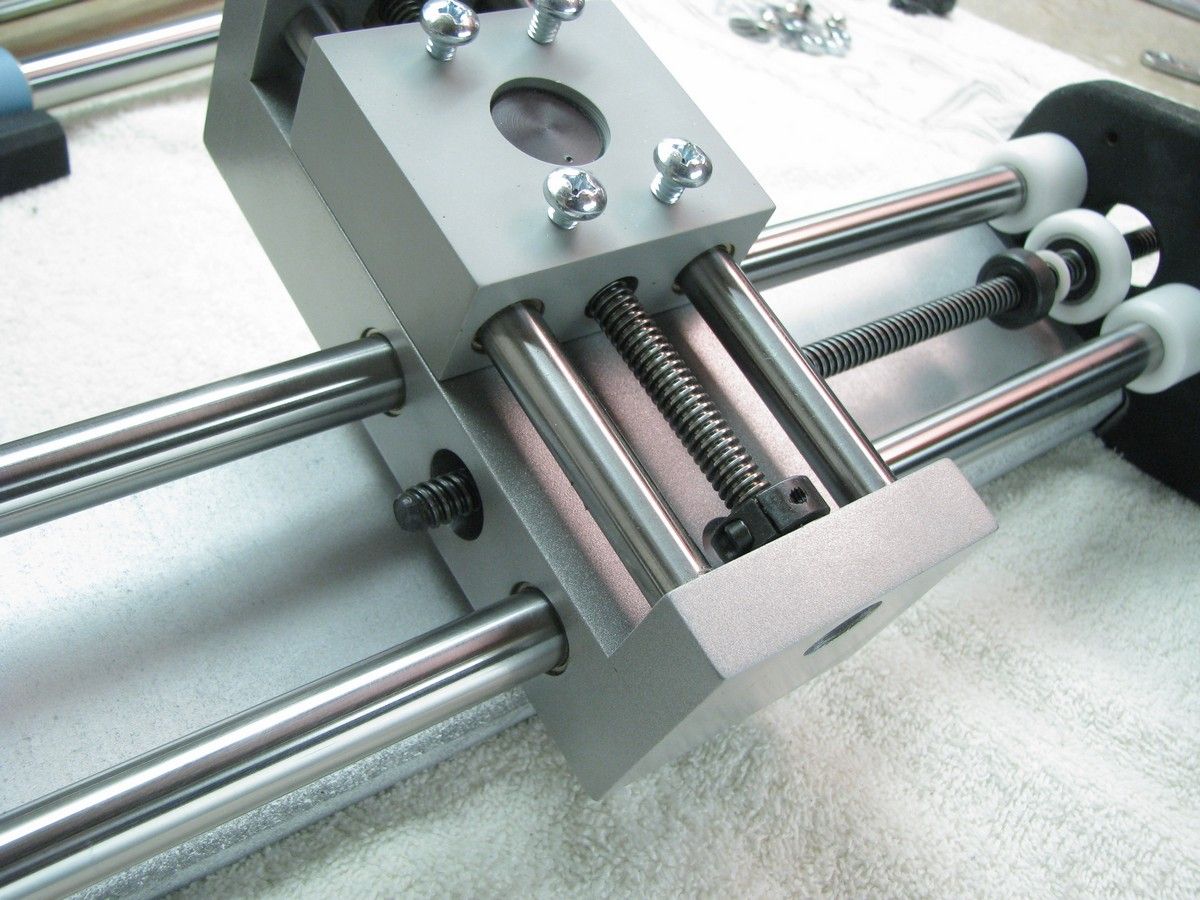

2 Запрессовать линейные подшипники, рисунок 1 и 2.

Рисунок 1 Запрессовка подшипников в держатели.

Рисунок 2. Запрессовка подшипников в держатели.

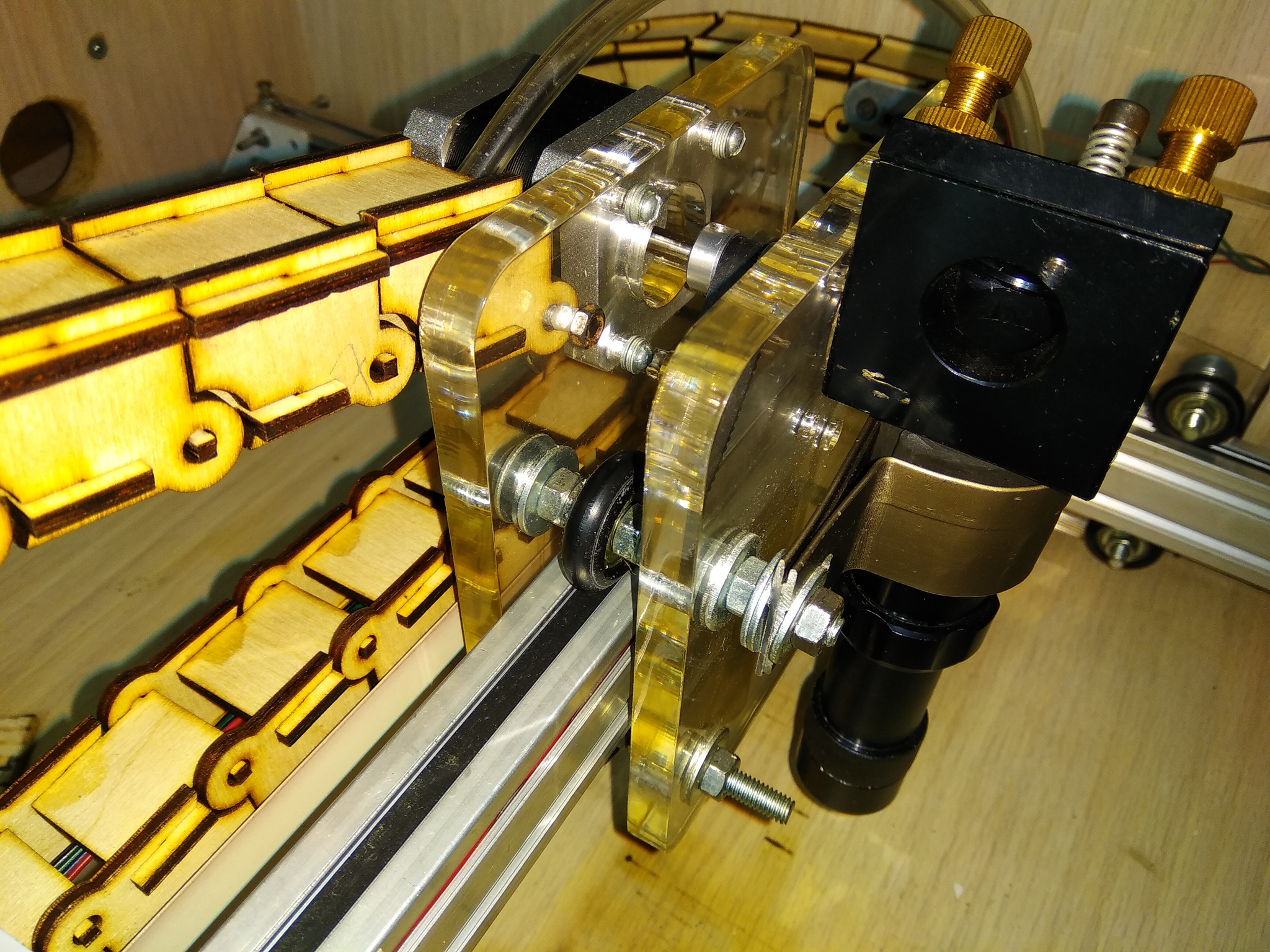

3 Вставить держатели линейных подшипников во фрезерованные пазы, рисунок 3.

Рисунок 3. Сборка оси Z.

4 Вставить направляющие в подшипники линейного перемещения, рисунок 4.

Рисунок 4. Сборка оси Z.

5 Закрепить пластину держателя шпинделя, рисунок 5 и 6.

Рисунок 5. Сборка каретки Z.

Рисунок 6. Сборка каретки Z.

6 Закрепить опорный подшипник ходового винта оси Z, рисунок 7.

Рисунок 7. Опорный подшипник ходового винта оси Z.

Опорный подшипник ходового винта оси Z.

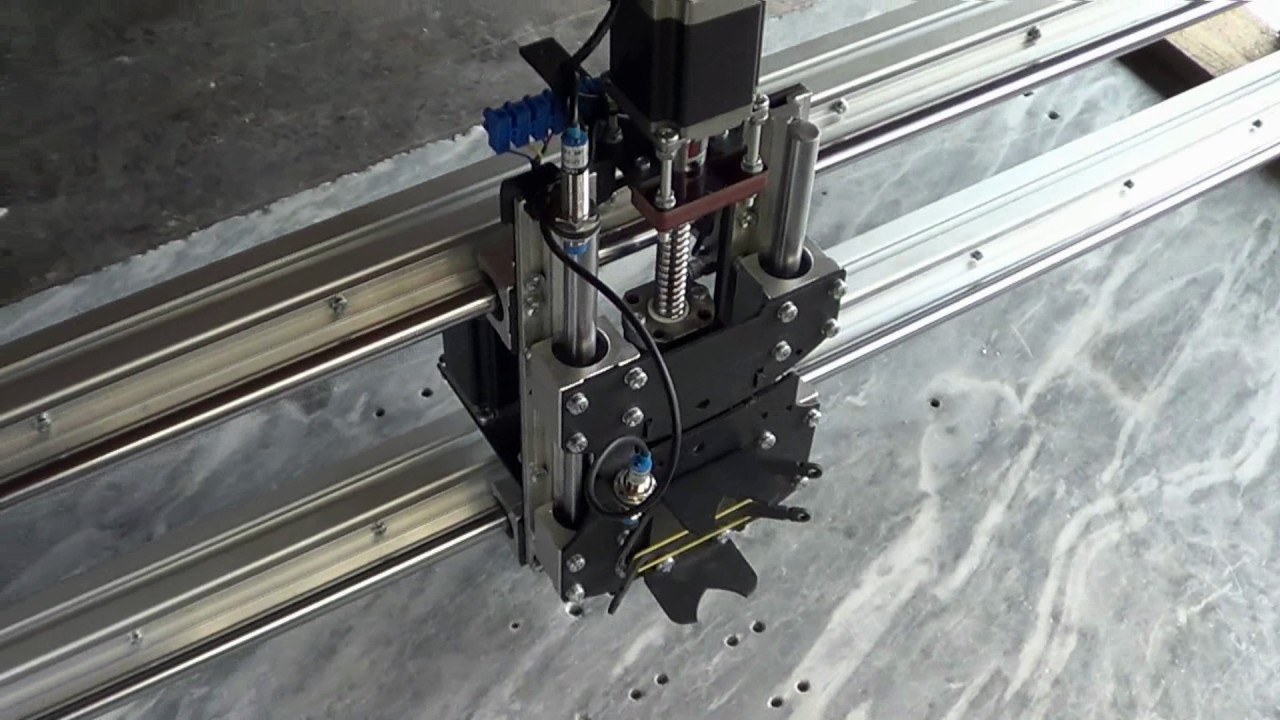

7 Вставить ходовой винт оси Z, рисунок 8.

Рисунок 8. Установка ходового винта оси Z.

8 Вставить направляющие в пазы деталей каркаса, рисунок 9.

Рисунок 9. Сборка каретки оси Z.

9 Закрепить шаговый двигатель оси Z, рисунок 10.

Рисунок 10 Крепление шагового двигателя оси Z.

10 Закрепить боковину каретки, рисунок 11, для крепления используйте шурупу 3х25 из комплекта

Рисунок 11. Крепление боковины каретки оси Z.

Магазин чпу станков хобби класса

Сферы применения оборудования с ЧПУ

Станок с ЧПУ своими руками

Станок с ЧПУ своими руками.

Кто из радиолюбителей не мечтал о том, чтобы для сверления плат, фрезеровки дорожек или для гравировки и сверления передних панелей использовать что либо похожее на станок с ЧПУ(числовым программным управлением), управляемый компьютером?

А почему бы и нет?

Всеобщая компьютеризация привела не только к тому, что к компу можно подключить все что угодно, и почти под все задачи найти программы, но и к тому, что на свалку истории

( а то и на обычную)

оказались выброшены предшественники компьютеров, которые можно заставить

сослужить вторую службу. О чем идет речь? Об этом чуть попозже.

О чем идет речь? Об этом чуть попозже.

А сначала об изысканиях на эту тему.

Основой любого станка с ЧПУ служит координатный стол, обеспечивающий перемещение инструмента или детали, (или того и другого) в трех плоскостях – вправо-влево, вперед-назад и вверх – вниз. Самой главной частью координатного стола являются направляющие – именно они обеспечивают точное и легкое перемещение движущихся частей относительно друг друга.

Обычно в практике самодельного станкостроения применяют

круглые стержни и скользящие по ним втулки, такие, как например, в матричных и

струйных принтерах или сканерах http://vri-cnc.narod.ru/obraz.htm

. Но есть немало проблем, подстерегающих каждого, кто решится их использовать.

Основная проблема – это износ. Станки работают в условиях обработки металлов,

стружка и пыль которых оседают на смазанных стержнях и попадают под втулки. Со

временем зазор между втулкой и стержнем увеличивается, что, несомненно,

вызывает появление люфтов.

От старого принтера можно взять только шаговые двигатели, для радиолюбительского станка они подойдут как нельзя лучше.

Что же применить в качестве направляющих? Поиски в Интернете

привели к неутешительному выводу – есть отличные направляющие, да вот их цена

просто на уровне космической. Самая примитивная

полуметровая «рельса» с тележкой на ней стоит более 200 «зеленых». Для хорошего станка

направляющих нужно как минимум 6 штук, не все конечно полуметровой длины,

но, тем не менее, раскошелиться придется основательно.

Итак, что же использовать в качестве направляющих, надежное, с минимальными люфтами и главное – нахаляву.

Вот и подошли к предшественникам компьютеров, о которых шла речь в начале статьи. Это старые механические и электрические печатные машинки, правда, от них нам понадобятся только каретки.

В больших печатных машинках, типа «Robotron», «Ятрань», «Уфа», «Башкирия», «Листвица» – самые подходящие для переделки в станок, каретки.

Снимаются они очень просто – каретка отодвигается влево, справа откручивается одна гайка, удерживающая каретку, затем каретку сдвигаем вправо и откручиваем такую же гайку слева, затем приподнимаем каретку и отсоединяем хлопчатобумажный поводок возврата каретки.

Каретку полностью разбираем, особенно аккуратно снимаем

направляющие – длинные черные металлические стержни – рельсы. Аккуратно потому,

что при снятии этих рельс высыпаются ролики или шарики, обеспечивающие легкое

скольжение каретки.

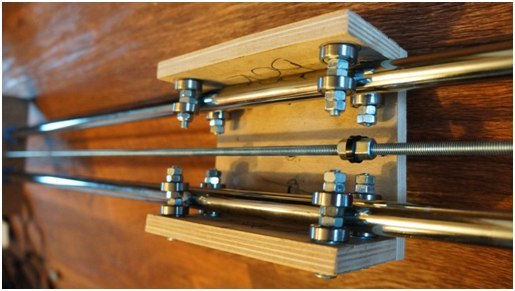

Вот эти стержни, шарики и ролики, а также блок рельсов, обычно находящийся на подвижной части каретки, и пружина возврата каретки с креплением нам и понадобятся.

На фото показаны различные направляющие от различных печатных машинок, все они пригодны для использования.

В каретках используются роликовые или шариковые направляющие, обеспечивающие очень легкое перемещение, с минимальными потерями на трение.

Вот как они устроены:

Желтым и зеленым цветом окрашены рельсы. Красным и голубым – ролики,

Красным – шарики. Синий цвет – подвижная часть, розовый – неподвижная.

Справа – регулировочный винт, обеспечивающий отсутствие люфта.

В некоторых машинках подвижная пластина и подвижные рельсы выполнены как единое целое.

Небольшое отступление:

На фото в начале статьи изображен станок с ЧПУ для обработки мягких пластиков и

дерева, изготовленный мной из трех кареток от печатных машинок «Уфа».

Станок очень мощный, двигатель фрезера имеет мощность 800 ватт при 34 тысячах оборотов в минуту, что позволяет, например, фрезеровать буквы даже из 40 миллиметровой доски. Но это потребовало и повышенной прочности.

Для перемещения по осям X и Y использованы каретки целиком, что обеспечило размер обрабатываемой за один раз поверхности 480х480 мм.

Для оси Z (перемещение по вертикали) использована только часть каретки, длиной 150 мм, что обеспечило глубину обработки до 60 мм.

Продолжим тему изготовления станка.

Чем же хороши каретки от печатных машинок?

Ну и во первых, все нужные нам части выполнены из очень высококачественной стали.

Из множества исследованных машинок, отработавших многие годы, я не встречал такой, у которой хотя бы незначительно были бы изношены рельсы, и уж тем более не встречал

потускневших(изношенных) роликов или шариков. Советское

качество, ничего не скажешь.

Советское

качество, ничего не скажешь.

Во вторых, практически все каретки могут быть применены как целиком, так и частично.

То есть из каретки всегда можно вырезать нужный фрагмент, если станок больших размеров не нужен.

В третьих, и это самое важное – зазоры в подшипниках кареток легко регулируются, это заложено в конструкции кареток. Примечание: Это касается только перечисленных машинок с большими каретками. В маленьких и портативных машинках рельсы выполнены штампованными и зазоры в них не регулируются.

В четвертых, печатные машинки пока не дефицит, компьютеризация вытесняет их из кабинетов, они списываются, перекочевывают на склады, и в любой организации или колхозе у кладовщика можно их выпросить «за спасибо» или, в крайнем случае, за «исконно русскую валюту».

Итак, нужные каретки есть, что делать дальше? А дальше все зависит от вашего желания.

Если вы хотите иметь станок небольших размеров, то можете

использовать только часть каретки, например – половину. В этом случае половина

каретки может служить направляющей для рабочего стола, а вторая половина –

направляющей для перемещения инструмента по оси Y, то есть поперечного перемещения. Для

перемещения инструмента по вертикали можно использовать еще часть каретки,

закрепив ее неподвижную часть строго перпендикулярно на подвижной части

поперечной каретки. В принципе, все зависит от вашей фантазии.

В этом случае половина

каретки может служить направляющей для рабочего стола, а вторая половина –

направляющей для перемещения инструмента по оси Y, то есть поперечного перемещения. Для

перемещения инструмента по вертикали можно использовать еще часть каретки,

закрепив ее неподвижную часть строго перпендикулярно на подвижной части

поперечной каретки. В принципе, все зависит от вашей фантазии.

Второй мой координатный стол, для работы по металлу и камню, дожидающийся сейчас гравировальной машинки «Proxxon», выполнен несколько иначе.

Основой его служит стальной швеллер размером 240х320 мм. В этом швеллере на строгальном станке сделаны полки для рельс от машинки «Robotron».

Стол представляет собой пластину из 6 мм дюраля Д16Т, размером

340х260 мм, на которой снизу строго параллельно (точность до микрона)

закреплены еще два рельса. Зазор в направляющих регулируется с помощью 4-х

винтов ввернутых сбоку в швеллер на уровне рельс.

По бокам к швеллеру крепятся две фигурные пластины из 4-х миллиметровой стали, а сверху к ним – средняя часть каретки от той же печатной машинки. Вертикальная направляющая – тоже часть каретки от печатной машинки, закрепленная перпендикулярно на подвижной части поперечной каретки.

На ее подвижной части закреплена дюралевая пластина, а на ней будет крепиться гравировальная машинка «Proxxon».

Рабочее поле 210х300 мм, то есть размер листа А4, вертикальный ход – 45 мм.

Все подвижные части приводятся в движение шаговыми двигателями посредством устройств привода.

Привод стола и инструмента.

Ничего сложного в нем нет – шаговый двигатель на каждую ось перемещения, ходовой вал, самодельный карданчик, бронзовая разрезная гайка, закрепляемая на подвижной части каретки.

Необязательно применять винт, можно использовать и зубчатый ремень

привода, как в принтерах, но дискретность перемещений (без

дополнительного редуктора), а значит – точность, с винтом будет на порядок

лучше. К тому же винт обеспечивает большее тяговое усилие при том же шаговом

двигателе.

К тому же винт обеспечивает большее тяговое усилие при том же шаговом

двигателе.

Двигатель лучше взять с подшипниками, а не с втулками оси, и подвергнуть его доработке, устранив продольный люфт вала. Для этого к тыльной стороне двигателя прикручивают квадратную пластину, в центре которой сделано углубление и между пластиной и валом вставляют шарик от подшипника. Когда притягивают пластину к тыльной стороне двигателя, шарик давит на вал двигателя и не дает ему люфтить.

Не переусердствуйте!

Самодельный карданчик изготавливают из стальной или бронзовой втулки, внутренние диаметры которой сначала сверлят равными диаметру вала двигателя и ходового винта.

Затем, одев втулку на вал двигателя, через него сверлят

сквозное отверстие диаметром равным диаметру иглы от маленького игольчатого

подшипника, в крайнем случае – диаметру отрезка пружинной проволоки или даже

велосипедной спицы. Вставив хвостовик ходового винта во втулку, поворачивают

втулку на валу двигателя строго на 90 градусов и сверлят второе сквозное

отверстие через хвостовик ходового вала. Сняв втулку, увеличивают ее внутренние

диаметры на 0,5 – 1 мм.

Затем снова вставляют в нее вал двигателя и хвостовик ходового вала,

впрессовывают иглы от подшипника или отрезки велосипедных спиц. Расклепывают

отверстия во втулке, чтобы иглы не выпадали. Не забудьте капнуть в карданчик пару капель масла. Люфт в карданчике

при правильно подобранном диаметре сверл составит несколько микрон, что вполне

устраивает для большинства задач.

Вставив хвостовик ходового винта во втулку, поворачивают

втулку на валу двигателя строго на 90 градусов и сверлят второе сквозное

отверстие через хвостовик ходового вала. Сняв втулку, увеличивают ее внутренние

диаметры на 0,5 – 1 мм.

Затем снова вставляют в нее вал двигателя и хвостовик ходового вала,

впрессовывают иглы от подшипника или отрезки велосипедных спиц. Расклепывают

отверстия во втулке, чтобы иглы не выпадали. Не забудьте капнуть в карданчик пару капель масла. Люфт в карданчике

при правильно подобранном диаметре сверл составит несколько микрон, что вполне

устраивает для большинства задач.

Ходовой вал.

Обычный стальной стержень с нарезанной на нем резьбой.

Можно купить их в хозтоварах, а можно нарезать резьбу самому.

Диаметр вала для малых станков достаточен 6 мм, для больших 8-10 мм.

Шаг резьбы стандартный.

При самостоятельной нарезке леркой

возьмите пруток на 100-150 мм

длиннее, чем необходимо и нарежьте резьбу на всей длине, кроме последних 10 мм(хвостовик). Затем отмерив

необходимую длину вала, отрежьте лишний кусок со стороны начала нарезки резьбы.

Дело в том, что при нарезке резьбы леркой первые 80-100 мм могут пойти неровно и

гайка, накрученная на такой винт, будет вихлять. После 100 мм обычно резьба

выравнивается и дальше гайка идет ровно.

Затем отмерив

необходимую длину вала, отрежьте лишний кусок со стороны начала нарезки резьбы.

Дело в том, что при нарезке резьбы леркой первые 80-100 мм могут пойти неровно и

гайка, накрученная на такой винт, будет вихлять. После 100 мм обычно резьба

выравнивается и дальше гайка идет ровно.

Вот этот неровный отрезок резьбы и надо безжалостно вырезать.

Зашлифовав торец вала, сделайте строго по центру небольшое углубление, для упорного шарика.

Обращаю внимание на то, что шаг резьбы не всегда точно соответствует указанному на лерке, и при большой длине винта набегает небольшая погрешность. Так, длина 400 витков резьбы с шагом 1 мм не всегда равна 400 мм, отклонения достигают 2 мм.

Учитывайте это при работе со станком.

Разрезная бронзовая гайка.

Для гайки рекомендую взять прямоугольный бронзовый брусочек,

на станке с строго горизонтальным столом просверлить в брусочке отверстие под

резьбу, и нарезать резьбу только первым метчиком, с диаметром, равным диаметру

ходового вала. Затем, смазав вал и

резьбу гайки, несколько раз навернуть гайку на вал до конца длины резьбовой

части, до тех пор, пока гайка не станет вращаться легко.

Затем, смазав вал и

резьбу гайки, несколько раз навернуть гайку на вал до конца длины резьбовой

части, до тех пор, пока гайка не станет вращаться легко.

Это позволит снизить люфт в гайке до минимума.

Еще более снизить люфт поможет разрезание гайки поперек резьбы, но не полностью и установка регулировочного винта, обеспечивающего небольшой натяг в гайке.

А дальше – закрепите гайку на подвижной части, а двигатель с закрепленным карданчиком и ходовым валом – на неподвижной части каретки. Обязательно обеспечьте соосность вала двигателя и отверстия в закрепленной разрезной гайке.

Расчет величины и скорости подачи.

Итак, мы изготовили узел подачи, но на какое расстояние он

передвинется за один шаг, пока не знаем. Вычислить это просто. Ходовой винт

моего большого станка имеет шаг 1

мм, а угол поворота шагового двигателя составляет 7,5 градусов на шаг. Разделим 360 на 7,5 получим число шагов

на полный оборот. Итого двигатель сделает 48 шагов за оборот. В то же время

один оборот ходового винта вызовет перемещение инструмента или детали на 1 мм. Теперь разделим 1 мм на 48 и получим величину

перемещения инструмента на один шаг. Она будет равна 0,0208 мм.

Разделим 360 на 7,5 получим число шагов

на полный оборот. Итого двигатель сделает 48 шагов за оборот. В то же время

один оборот ходового винта вызовет перемещение инструмента или детали на 1 мм. Теперь разделим 1 мм на 48 и получим величину

перемещения инструмента на один шаг. Она будет равна 0,0208 мм.

Определим максимальную скорость перемещения инструмента.

Например, по паспорту шаговый двигатель делает до 500 шагов в секунду. 500 разделим на количество шагов за оборот(48) и получим искомое число – 10,4 мм/сек.

Неплохая скорость для холостого перемещения инструмента, т.е. когда инструмент поднят. Но для гравировки, например, такая скорость велика. Учтите это, когда будете вводить данные в программу обработки.

Мой маленький станок имеет немного другие параметры. Величина подачи на 1 шаг – 0,0025 мм, скорость холостой подачи 2,5 мм/сек.

Маленькая поправка: Скорость подачи – только расчетная, она не учитывает такое

явление как резонанс шагового двигателя. На самом деле она несколько меньше и

зависит от многих факторов и определяется по каждой оси перемещения экспериментальным методом, но уже после

изготовления станка.

На самом деле она несколько меньше и

зависит от многих факторов и определяется по каждой оси перемещения экспериментальным методом, но уже после

изготовления станка.

Еще три нюанса.

1. После сборки и регулировки не надейтесь на винтовые соединения, они быстро разбалтываются. Скрепите соединяемые детали еще и штифтами. Особенно это касается направляющих и сопрягаемых с ними деталей.

2. Самый нагруженный двигатель – двигатель вертикальной

подачи, в момент подъема инструмента, за

счет его большого веса. Например, в моем большом станке вес фрезера и подвижной

части каретки составляет 2,3

кг. Недостаток

мощности двигателя может привести к тому, что в момент начала холостого

перемещения инструмент окажется в детали и тогда – прощай фреза, прощай деталь.

Чтобы обеспечить легкость и безопасность возврата инструмента, использован

компенсатор веса инструмента, изготовленный из пружины возврата каретки той же

печатной машинки. При большом весе фрезера можно использовать даже две возвратные

пружины, как на первом фото.

При большом весе фрезера можно использовать даже две возвратные

пружины, как на первом фото.

3. Обязательно предохраняйте направляющие от попадания в них стружки. Это обеспечит

высокое качество изготовления деталей, отсутствие заеданий и более долговечную работу станка в целом. Особенно нуждаются в защите продольные направляющие стола. Примените обычный фартук из кожзаменителя или полиэтилена.

Блок управления. Зависит от используемых шаговых двигателей и программы управления.

Схема управления станком уже была опубликована на этом сайте, http://www.cqham.ru/Vetrov90407.htm автор – Роман Ветров.

Сайт автора http://vri-cnc.narod.ru

Программа управления.

Не мудрите с попытками создать свою программу, их создано

уже более чем достаточно, я например, использую программу http://vri-cnc.narod.ru/soft.htm созданную Романом Ветровым vetrovroman HA mаi1. ru,

тем более что автор обещает добавить еще один канал управления, и тогда станок

можно будет превратить в режущий плоттер. Для управления азимутом режущего пера

и нужен еще один канал. Уже сейчас программа рисует дорожки, сверлит отверстия,

поддерживая форматы Gerber и Excellon, созданные программой Layout,

а также файлы, созданные в AutoCAD.

ru,

тем более что автор обещает добавить еще один канал управления, и тогда станок

можно будет превратить в режущий плоттер. Для управления азимутом режущего пера

и нужен еще один канал. Уже сейчас программа рисует дорожки, сверлит отверстия,

поддерживая форматы Gerber и Excellon, созданные программой Layout,

а также файлы, созданные в AutoCAD.

Что еще можно делать станком?

Можно сделать перфоратор, закрепив вместо фрезы электромагнит с пробойником.

Можно рисовать, сверлить, пилить, строгать, фрезеровать, даже нарезать зубчатые колеса.

Можно использовать как намоточный станок. Можно использовать как стеклорез.

Все зависит от того, какой дополнительно инструмент вы используете и как умеете фантазировать.

Насколько трудоемкий процесс изготовления станка?

Как говорится в поговорке – глаза бояться, руки делают.

Большой станок я делал две недели, тратя ежедневно три часа

и по 6-8 часов в выходные.

Много времени ушло на раздумья и придумывание, все было впервой.

На маленький станок ушло всего 5 вечеров и два выходных, сказался небольшой опыт.

Из электроинструмента использовались болгарка, дрель и настольный сверлильный станок.

Для маленького станка потребовалось заказать основание, но можно было бы и обойтись самодельным. Все остальное сделано в мастерской самостоятельно.

73! Удачи! Н.Филенко UA9XBI.

Пишите на ua9xbi(at)mail.ru

Создайте свою собственную тележку для рабочей станции с ЧПУ

Недавно нам понадобилась прочная компьютерная рабочая станция для нашей мастерской. Итак, мы спроектировали и построили один. Оказалось, что это одна из самых полезных вещей, которые мы когда-либо делали. И теперь мы выпускаем наш дизайн, так что вы тоже можете построить его!

Немного предыстории: Это компьютерная станция, которую мы используем для работы нашего фрезерного станка с ЧПУ. Раньше мы управляли этой машиной с ноутбука на передвижном ящике для инструментов. В то время как ящик для инструментов был под рукой, это было здорово, но ноутбук не был, а высота вызывала боль в спине. После того, как мы заменили ноутбук настольным компьютером, который не помещался в ящике с инструментами, нам понадобилось новое решение. Нам нужна была новая компьютерная рабочая станция, которая действительно подходила бы для компьютера, была бы удобна для работы на высоте стоя, была бы достаточно прочной для использования в мастерской, передвигалась бы там, где нам это было нужно, и предлагала бы достаточно места для хранения инструментов и расходных материалов.

Раньше мы управляли этой машиной с ноутбука на передвижном ящике для инструментов. В то время как ящик для инструментов был под рукой, это было здорово, но ноутбук не был, а высота вызывала боль в спине. После того, как мы заменили ноутбук настольным компьютером, который не помещался в ящике с инструментами, нам понадобилось новое решение. Нам нужна была новая компьютерная рабочая станция, которая действительно подходила бы для компьютера, была бы удобна для работы на высоте стоя, была бы достаточно прочной для использования в мастерской, передвигалась бы там, где нам это было нужно, и предлагала бы достаточно места для хранения инструментов и расходных материалов.

Наша рабочая станция изготовлена на станке с ЧПУ из полудюймовой фанеры. Он прочный, как камень, но легко разбирается для транспортировки или модификации. Он имеет основной компьютерный отсек с дополнительной дверцей, пятью просторными ящиками, которые не могут выпасть, достаточно места сверху для удобного размещения ноутбука (в дополнение к основному компьютеру), нержавеющую фурнитуру, полиуретановые ролики и жесткую вертикальную поверхность. шея», который поддерживает поворотное крепление монитора VESA для основного компьютера.

шея», который поддерживает поворотное крепление монитора VESA для основного компьютера.

Верхняя дека рабочей станции представляет собой плоскую поверхность 29дюймов в ширину и 18 дюймов в глубину, расположенный на высоте 42 дюйма над землей. В нем достаточно места для клавиатуры и мыши, а также случайного инструмента или ноутбука, а также небольшая стенка по бокам, чтобы все было на своих местах.

Возможно, самое главное (и как мы уже упоминали), наверху есть место для второго ноутбука.

Пять широких и глубоких (спереди назад) ящиков с внутренней площадью 28,875 × 16,25″. Внутреннее вертикальное пространство ящиков составляет три дюйма для трех верхних ящиков и четыре дюйма для двух нижних ящиков.

Ручки ящиков изготовлены из двух слоев полудюймовой фанеры, склеенных вместе. У них также есть скошенные края, которые мы сделали путем фрезерования части их контура с помощью фрезы с V-образной резьбой. (Вы также можете скосить их, отшлифовав, проявив немного терпения. )

)

Все внешние поверхности рабочей станции (включая выдвижные ящики и ручки) покрыты полиуретановым лаком на водной основе.

Выдвижные ящики сконструированы таким образом, что их можно легко выдвигать и задвигать, но они фиксируются для предотвращения случайного выпадения.

В других наших ящиках для инструментов сочетаются простые ящики и ящики с направляющими на шарикоподшипниках. В этом случае мы выбрали простые рельсы, а не направляющие, в пользу простоты, экономии места и того, как, по нашему мнению, это должно выглядеть, ощущаться и звучать. Поскольку ящики полностью изготовлены из фанеры толщиной ½ дюйма, они достаточно прочны, чтобы с ними обращаться, а ценная древесина боковин ящиков не скрыта за металлическими рейлингами. Есть только надежное трение дерева о дерево, а не скрип, колебание и щелканье, которые вы иногда получаете от направляющих ящика. (Мы сами время от времени ахаем над хорошими выдвижными ящиками, но иногда есть и другие хорошие решения. )

)

На фото выше видно, что верхняя дека рабочей станции крепится к боковой стенке двумя наборами выступов через прорези и двумя винтами (последние более заметны на последующих фото). Каждый винт крепится к квадратной гайке в Т-образном пазу на верхней палубе. Подобные выступы, прорези и винты используются для крепления направляющих, поддерживающих ящики, а также нижней части рабочей станции и некоторых других структурных компонентов. Использование таких выступов и винтов обеспечивает очень жесткую сборку, но при этом позволяет разобрать всю рабочую станцию для транспортировки или заменить или модифицировать любой из основных компонентов.

Винты, которые мы используем, представляют собой винты из нержавеющей стали 1/4-20 с полукруглой головкой под ключ, которые придают аккуратность и завершенность внешнему виду.

Рядом с передней частью рабочей станции, где находится каждый ящик, есть сквозное отверстие. Если вы посмотрите в верхнюю часть этих отверстий, вы увидите еще одну головку винта. Этот винт на самом деле прикреплен к боковой части ящика и скользит через паз на внутренней стороне боковой стенки рабочей станции. Когда он достигает передней части паза — в показанном положении — он действует как стопор, предотвращающий выпадение ящика. Сквозное отверстие предназначено для того, чтобы вы могли вставить или удалить винт, зафиксировать ящик на месте или снять его.

Этот винт на самом деле прикреплен к боковой части ящика и скользит через паз на внутренней стороне боковой стенки рабочей станции. Когда он достигает передней части паза — в показанном положении — он действует как стопор, предотвращающий выпадение ящика. Сквозное отверстие предназначено для того, чтобы вы могли вставить или удалить винт, зафиксировать ящик на месте или снять его.

Если снять верхний ящик, то можно увидеть канавку, ограничивающую его движение. Вы также можете увидеть направляющие, по которым скользит верхний ящик.

Эти маленькие направляющие используются для поддержки трех ящиков. По конструктивным и изоляционным причинам под средним и нижним ящиками есть платформы во всю ширину.

И, полностью выдвинув второй ящик, можно увидеть, что направляющие сверху также предотвращают опрокидывание этого ящика.

Вот как выглядит один из ящиков. Передняя и боковые стороны изготовлены из той же березовой фанеры с кленовым покрытием высшего сорта, что и остальная часть рабочей станции. Мы использовали менее дорогой сорт березовой фанеры толщиной 1/2″ для задней и нижней части ящика, которые меньше видны.

Мы использовали менее дорогой сорт березовой фанеры толщиной 1/2″ для задней и нижней части ящика, которые меньше видны.

Каждый ящик собран с помощью блокирующих выступов и скреплен столярным клеем. Сначала склеиваются нижняя, задняя и две боковые стороны. Затем этот узел с короткими выступами глубиной 1/4 дюйма, торчащими вперед, соединяется и приклеивается к передней части ящика, которая имеет набор обработанных карманов (углублений), предназначенных для размещения этих выступов.

Наконец, ручка выдвижного ящика, опять же, сделанная из двух слоев толщиной 1/2″, вставляется спереди ящика и приклеивается на место.

Стопор ящика представляет собой короткий (3/4″) винт с головкой под торцевой ключ, проходящий через боковую часть ящика, с контргайкой внутри, удерживающей его на месте. Мы обнаружили, что добавление шайбы диаметром 1/2 дюйма под головку каждого винта обеспечивает более надежную работу.

Внизу, под ящиками, находится передняя перегородка компьютерного отсека. Мы вырезали наш логотип на этой части; Вы можете оставить это поле пустым или вместо этого добавить свой собственный логотип. Переборка удерживается на месте четырьмя наборами выступов и винтов с Т-образными пазами с левой и правой стороны.

Мы вырезали наш логотип на этой части; Вы можете оставить это поле пустым или вместо этого добавить свой собственный логотип. Переборка удерживается на месте четырьмя наборами выступов и винтов с Т-образными пазами с левой и правой стороны.

Еще ниже находятся четыре красных полиуретановых ролика диаметром 2 дюйма: два вращающихся и два неподвижных. Каждый рассчитан на 100 фунтов, что дает полной рабочей станции потенциальную вместимость, приближающуюся к 400 фунтам.

На задней стороне виден компьютерный отсек. (И, пожалуйста, простите нас за наше крысиное гнездо.)

Верхняя и нижняя стороны этого отсека сделаны из твердых кусков дерева, а не просто из рельсов. Ролики крепятся болтами через нижнюю поверхность с помощью четырех наборов винтов с головкой под торцевой ключ и шестигранных стопорных гаек каждый.

Изначально мы хотели создать пыленепроницаемую среду для нашего компьютера, поэтому кабели питания и другие кабели проложены через боковые отверстия, которые можно закрыть пенопластом низкой плотности или другим фильтрующим материалом.

Вы также можете заметить, что из пола и потолка компьютерного отсека выступает небольшая стена высотой 1 дюйм. Это обеспечивает твердую поверхность — кольцо по всему периметру, — которое можно закрыть крышкой.

Задняя крышка представляет собой прямоугольник из фанеры, расположенный там, где находится эта макетная плата. В наши планы входит эта дополнительная плата и две защелки, расположенные по бокам, чтобы удерживать ее на месте. Кроме того, вы можете поместить пробковую прокладку между ними для плотного прилегания; мы назвали пробковую полосу шириной 1/2 дюйма с липкой стороной в нашем списке деталей.

В сторону: Почему мы не запечатали компьютерный отсек на нашей рабочей станции? Оказывается, пыль была гораздо меньшей проблемой, чем мы думали — наша система сбора пыли работает очень хорошо — в то время как программное обеспечение нашего станка с ЧПУ * гм * требует от нас полной перезагрузки (физически удерживая кнопку питания) на всех устройствах. -слишком частая основа. В качестве обходного пути мы можем в какой-то момент прикрепить обычный выключатель света к боковой стороне нашей рабочей станции в качестве выключателя питания.

-слишком частая основа. В качестве обходного пути мы можем в какой-то момент прикрепить обычный выключатель света к боковой стороне нашей рабочей станции в качестве выключателя питания.

«Шейка» рабочей станции крепится болтами к ее задней стороне с помощью винтов с головкой под ключ и контргаек, расположенных за выдвижными ящиками. Гриф состоит из трех кусков дерева: плоского куска с точками крепления крепления монитора VESA и двух ребер жесткости, вклеенных в него.

Сзади видно, что верхняя дека и платформа, поддерживающая средний ящик, закреплены выступами, которые втыкаются в заднюю поверхность рабочей станции.

Монитор нашего компьютера представляет собой недорогой ЖК-монитор с креплением VESA, которое раскрывается после снятия встроенной подставки. Для кронштейна VESA мы сочли VideoSecu ML10B (компактный, недорогой и достаточно качественно сделанный) хорошим вариантом и разработали «шею» рабочей станции с расстоянием между отверстиями для него.

Чтобы монитор располагался точно по центру в сложенном состоянии, заднее основание (часть для настенного монтажа) кронштейна VESA должно быть заметно смещено от центра. Наша конструкция имеет два набора смещенных отверстий с правильным расстоянием (на случай, если вам нужно, чтобы он поворачивался влево, а не вправо) и три возможных монтажных высоты.

Два монтажных отверстия в задней части основания ML10B немного меньше 1/4″, поэтому они автоматически не подходят к тем же винтам, которые мы используем в других местах. Вы, , можете использовать винты меньшего диаметра (и допустить небольшой уклон в месте крепления к шейке), но оказывается, что вы можете просто увеличить эти отверстия с помощью обычного сверла диаметром 1/4 дюйма, а затем установить его. без всякого люфта. Основание изготовлено из мягкого литого алюминия, который легко высверливается, и, похоже, у этой модификации нет конструктивных или других недостатков.

Файлы проекта:

Мы спроектировали рабочую станцию в Inkscape, чтобы ее можно было вырезать на станке с ЧПУ из фанеры толщиной 1/2″, для чего потребовалась только фреза 1/4″. Эти файлы содержат контуры для вырезания, примечания по изготовлению, а также пояснения к какой части:

Эти файлы содержат контуры для вырезания, примечания по изготовлению, а также пояснения к какой части:

- Загрузить PDF версию

- Загрузить Inkscape SVG версии

Требуемые детали:

- Фанера толщиной 1/2″, прибл. три листа 4×8 футов. Чем выше качество, тем лучше.

- Клей для дерева.

- Крепление для монитора VESA. Рекомендуется использовать VideoSecu ML10B, как описано выше.

- Полиуретановый лак на водной основе, кисти, наждачная бумага (рекомендуется).

Дополнительное оборудование, все мелочи:

| Линия | Кол-во | Описание | Макмастер Деталь № |

|---|---|---|---|

| 1 | 2 | Поворотный ролик с колесным тормозом | 78155T62 (каждый) |

| 2 | 2 | Жесткий ролик | 78155T63 (каждый) |

| 3 | 26 | Винт 1/4″-20 x 3/4″ (ролики, ящики) | 92949A540 (50 шт. в упаковке) в упаковке) |

| 4 | 42 | Винт 1/4″-20 x 1 1/4″ (крепление монитора, Т-образные пазы) | 92949A544 (25 шт. в упаковке) |

| 5 | 32 | Контргайка 1/4″-20 (колеса, ящики, крепление монитора) | 97858A100 (25 шт. в упаковке) |

| 6 | 36 | Квадратная гайка 1/4″-20 (т-образные пазы) | 94855A247 (упаковка из 100 шт.) |

| 7 | 10 | Плоская шайба (ящики) | 91525A117 (упаковка из 100 шт.) |

| 8 | 1 | Шестигранная отвертка со сферическим концом 5/32 дюйма (рекомендуется) | 5497A29 (каждый) |

| 9 | 2 | Защелки (дополнительно) | 6139A27 (каждый) |

| 10 | 1 | Пробковая лента 1/2 дюйма (дополнительно) | 93305K61 (50 футов) |

Примечания к источникам:

- Номера деталей взяты из McMaster-Carr, http://www.

mcmaster.com/

mcmaster.com/ - Защелки не включают крепежные детали, 4 шурупа #6 × 1/2″ на каждую защелку.

- Вы можете использовать более дешевое крепежное оборудование. Нам нравится нержавейка. 🙂

И, наконец, опечатка: Мы внесли одно изменение в дизайн с момента изготовления собственного. Как вы можете видеть на картинке выше, передняя часть нашей верхней полки находится на одном уровне с боковыми сторонами рабочей станции, а не с передней частью верхнего ящика. В наших файлах дизайна мы обновили его таким образом, что верхняя полка теперь выступает еще на полдюйма вперед (с закругленными углами), так что она находится на одном уровне с передней частью ящиков и не оставляет зазоров. И, поскольку все это собрано с помощью винтов, мы планируем изготовить один и заменить нашу собственную верхнюю палубу на днях.

Вот и все. Мы выпускаем этот дизайн под лицензией CC-BY, строго как есть, в надежде, что он будет полезен. Если вы создадите свой собственный или внесли улучшения, мы будем рады услышать об этом.

Огромный фрезерный станок с ЧПУ использует хитрые приемы для повышения производительности

- автор: Дэн Мэлони

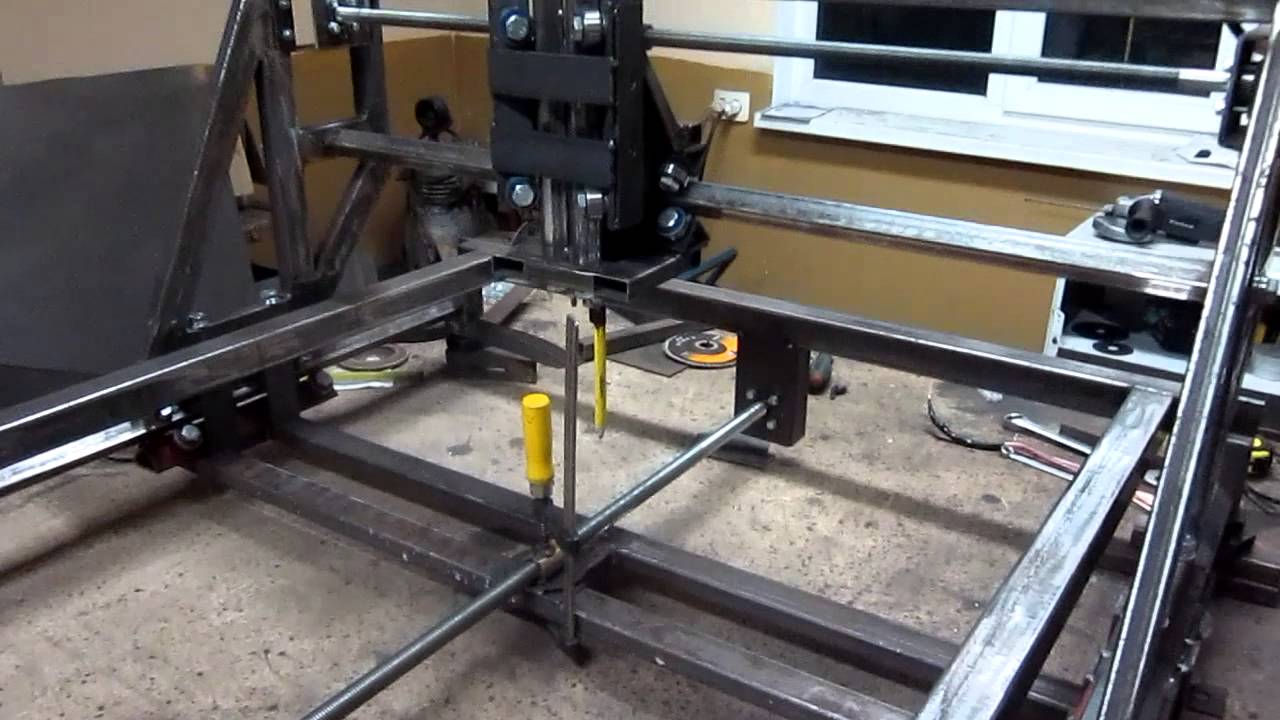

, изготовленные из дерева и деталей, напечатанных на 3D-принтере, могут быть популярны, но они не всегда практичны с точки зрения точности и повторяемости. Это особенно верно, когда машины увеличиваются в размерах, когда соответствие их компонентов начинает действительно складываться. Но можно ли решить эти проблемы? [Джейми Кларк] так думает, и сейчас он занимается созданием фрезерного станка с ЧПУ, способного обрабатывать целый лист фанеры. (Видео, встроенное ниже.)

Работа над этим идет полным ходом, и представленные ниже видеоролики — это только самое начало процесса. Но мы нашли сборку [Джейми] интересной даже на этом раннем этапе, потому что он включил несколько хитрых приемов для контроля обычных источников помоев, которые мешают большим станкам с ЧПУ. Чтобы обеспечить жесткость при ограниченном бюджете, [Джейми] выбрал деревянную торсионную конструкцию для станины своей машины. Это подход, использованный проектом Root CNC, который послужил источником вдохновения для этой сборки. Кровать состоит из неглубоких ящиков, жесткость которых достигается за счет нагруженных обшивок, прикрепленных к жестким легким рамам.

Чтобы обеспечить жесткость при ограниченном бюджете, [Джейми] выбрал деревянную торсионную конструкцию для станины своей машины. Это подход, использованный проектом Root CNC, который послужил источником вдохновения для этой сборки. Кровать состоит из неглубоких ящиков, жесткость которых достигается за счет нагруженных обшивок, прикрепленных к жестким легким рамам.

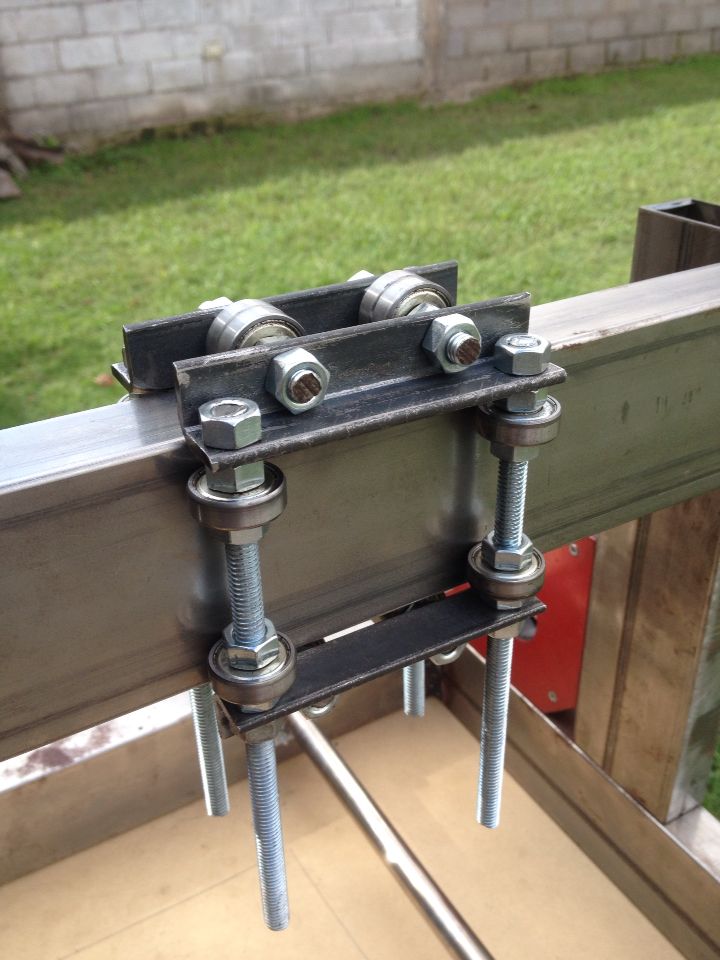

На торсионной станине установлены направляющие, изготовленные из товарных отрезков квадратных стальных труб. Они могут быть жесткими из-за короткой длины, но на трех метрах, необходимых для доступа к полному листу фанеры, даже сталь будет гнуться. Решение [jamie] — это опора, которая перемещается вместе с кареткой и вдвое сокращает длину балки без опоры во всех точках перемещения. Он использует аналогичный подход для борьбы с хлыстом в шарико-винтовой передаче, используя хитроумную откидную опору в середине винта.

На данный момент мы впечатлены качеством этой сборки. Мы с нетерпением ждем возможности увидеть, что из этого получится и насколько хорошо работает машина, поэтому мы внимательно следим за обновлениями в плейлисте.

mcmaster.com/

mcmaster.com/