Разработка кинематической схемы вертикально-сверлильного станка-прототипа модели 2h225

УО “Барановичский государственный университет”

Кафедра “Оборудования и автоматизации производства”

Дисциплина “Металлорежущие станки”

Тема “Разработка кинематической схемы вертикально-сверлильного станка”

Барановичи 2014

РЕФЕРАТ

Курсовая работа: 29 с., 7 рис., 5 источников.

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ, ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК, КОРОБКА СКОРОСТЕЙ, СТРУКТУРНАЯ СЕТКА, ГРАФИК ЧАСТОТ, КИНЕМАТИЧЕСКАЯ СХЕМА, ЗУБЧАТЫЕ КОЛЁСА, МУФТА.

Цель работы: разработать кинематическую схему вертикально-сверлильного станка.

Объектом курсовой работы являются металлорежущие станки.

Предмет: Разработка кинематической схемы вертикально-сверлильного станка.

Областью возможного практического применения являются промышленные машиностроительные предприятия.

Автор подтверждает, что приведенный в работе расчетно-аналитический материал правильно и объективно отражает состояние исследуемого процесса, а все заимствованные из литературных и других источников теоретические, методологические и методические положения и концепции сопровождаются ссылками на их авторов.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 5

1. ОПИСАНИЕ КОНСТРУКЦИИ МЕТАЛЛОРЕЖУЩЕГО СТАНКА-ПРОТОТИПА 6

2. ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ПРОЕКТИРУЕМОГО СТАНКА 9

3. КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА ГЛАВНОГО ДВИЖЕНИЯ (ПГД) 10

3.1 Выбор оптимальной структурной формулы 10

3.2 Построение структурной сетки 11

3.3 Построение графика частот вращения шпинделя 12

3.4 Определение передаточных отношений и чисел зубьев 13

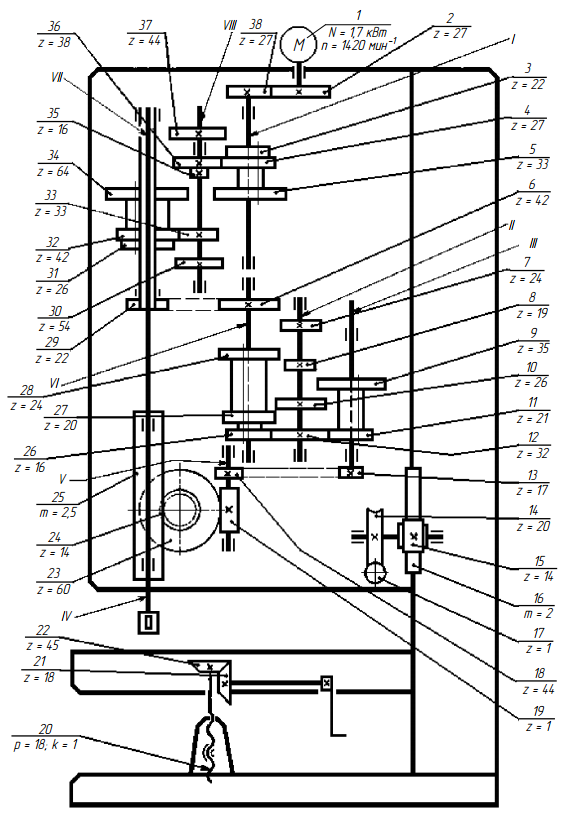

3.5 Разработка и описание кинематической схемы проектируемого станка 14

3.6 Уточнённый расчёт чисел оборотов шпинделя проектируемого станка 16

3.7 Расчёт мощности привода и крутящих моментов 18

3.8 Расчёт передач проектируемого привода 20

4. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ РАЗРАБОТАННОЙ СХЕМЫ СТАНКА 27

ЗАКЛЮЧЕНИЕ 28

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 29

Состав: Пояснительная записка, Кинематическая схема, График частот, Структурная сетка, Технические характеристики станка 2Н125

Софт: КОМПАС-3D 16. 1

1

Разработка кинематической схемы вертикально-сверлильного станка/

Разработка кинематической схемы вертикально-сверлильного станка/записка.docx

Разработка кинематической схемы вертикально-сверлильного станка/График частот.cdw

Разработка кинематической схемы вертикально-сверлильного станка/Кинематическая схема.cdw

Разработка кинематической схемы вертикально-сверлильного станка/Кинематическая схема.jpg

Разработка кинематической схемы вертикально-сверлильного станка/Технические характеристики станка 2Н125.cdw

Разработка кинематической схемы вертикально-сверлильного станка/Структурная сетка.cdw

⇐ Предыдущая12345678910Следующая ⇒

Рис.

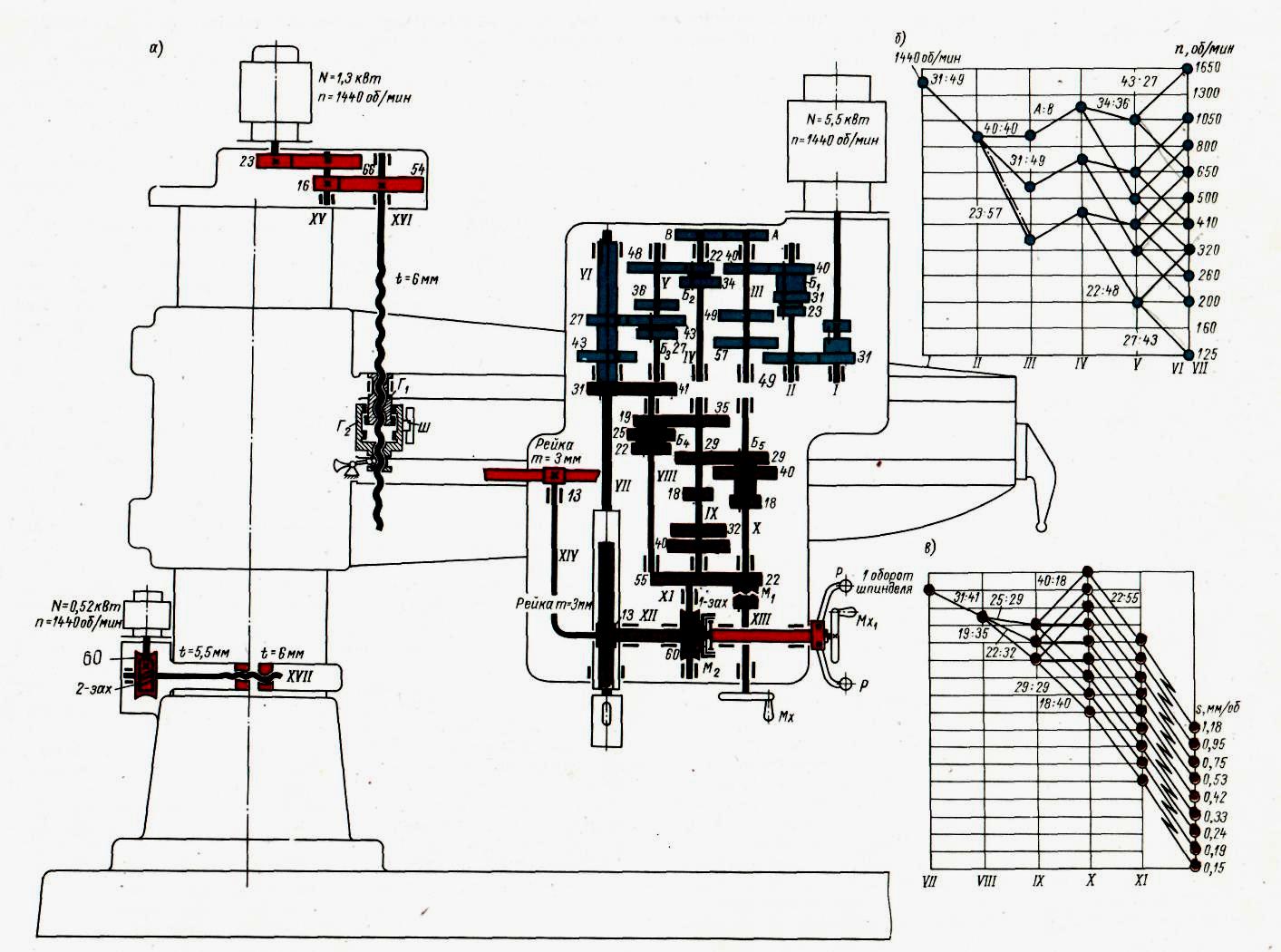

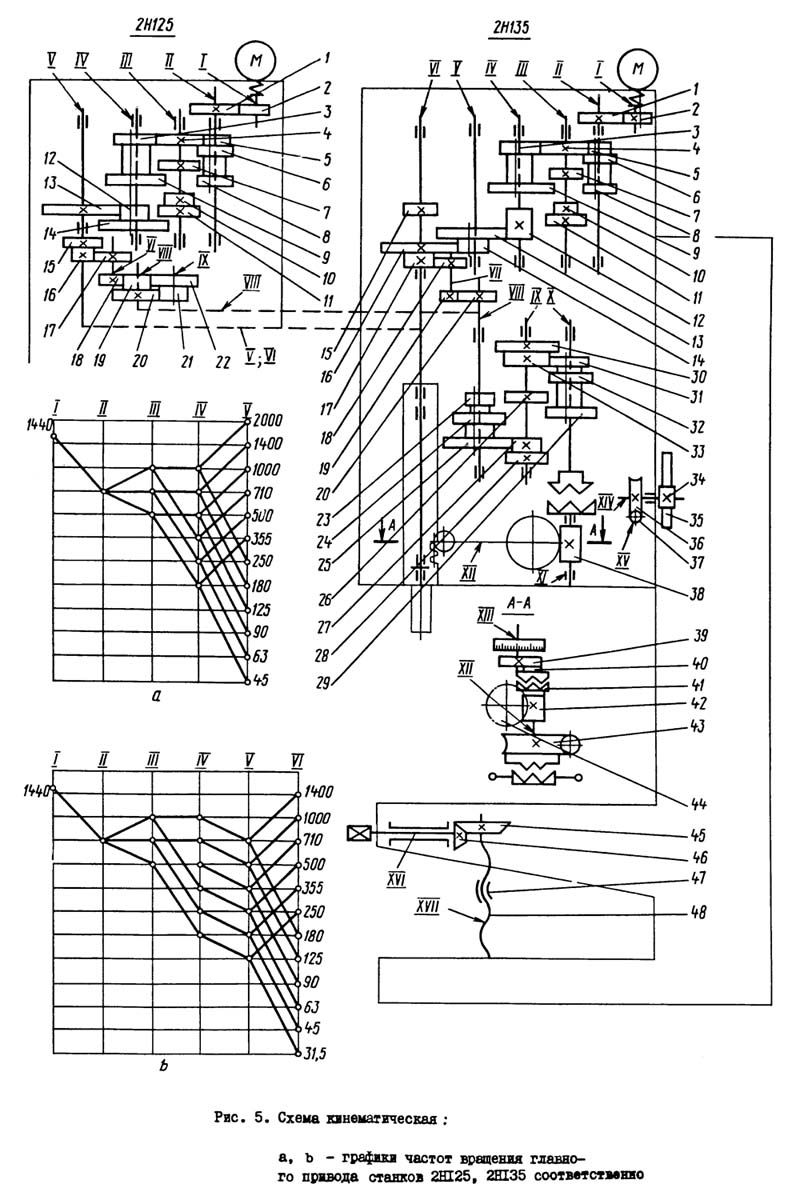

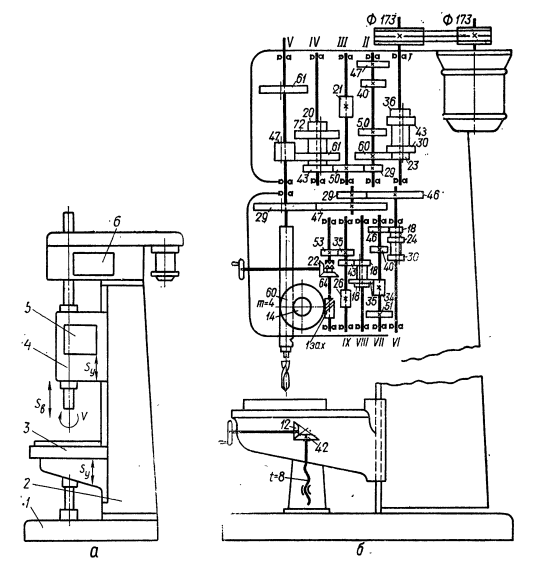

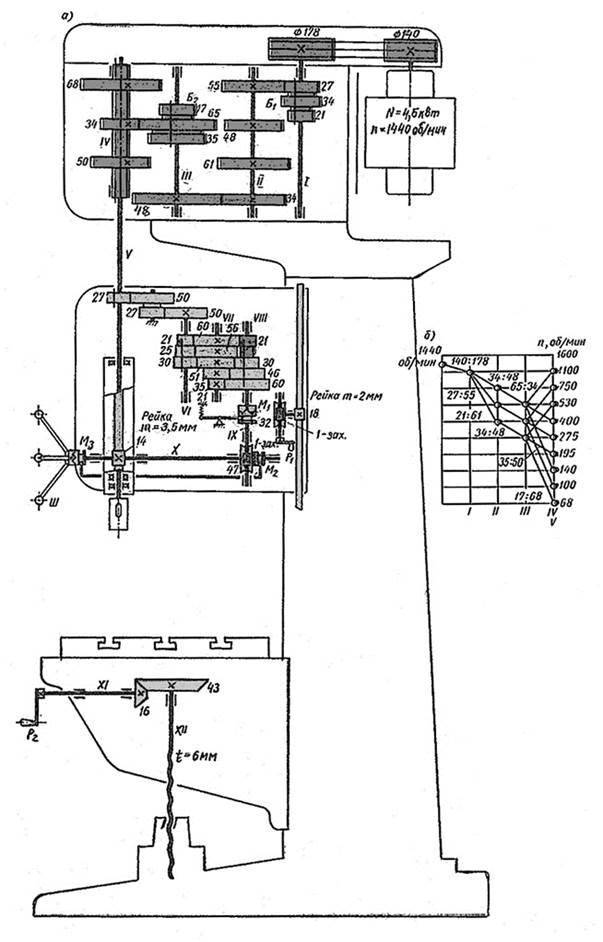

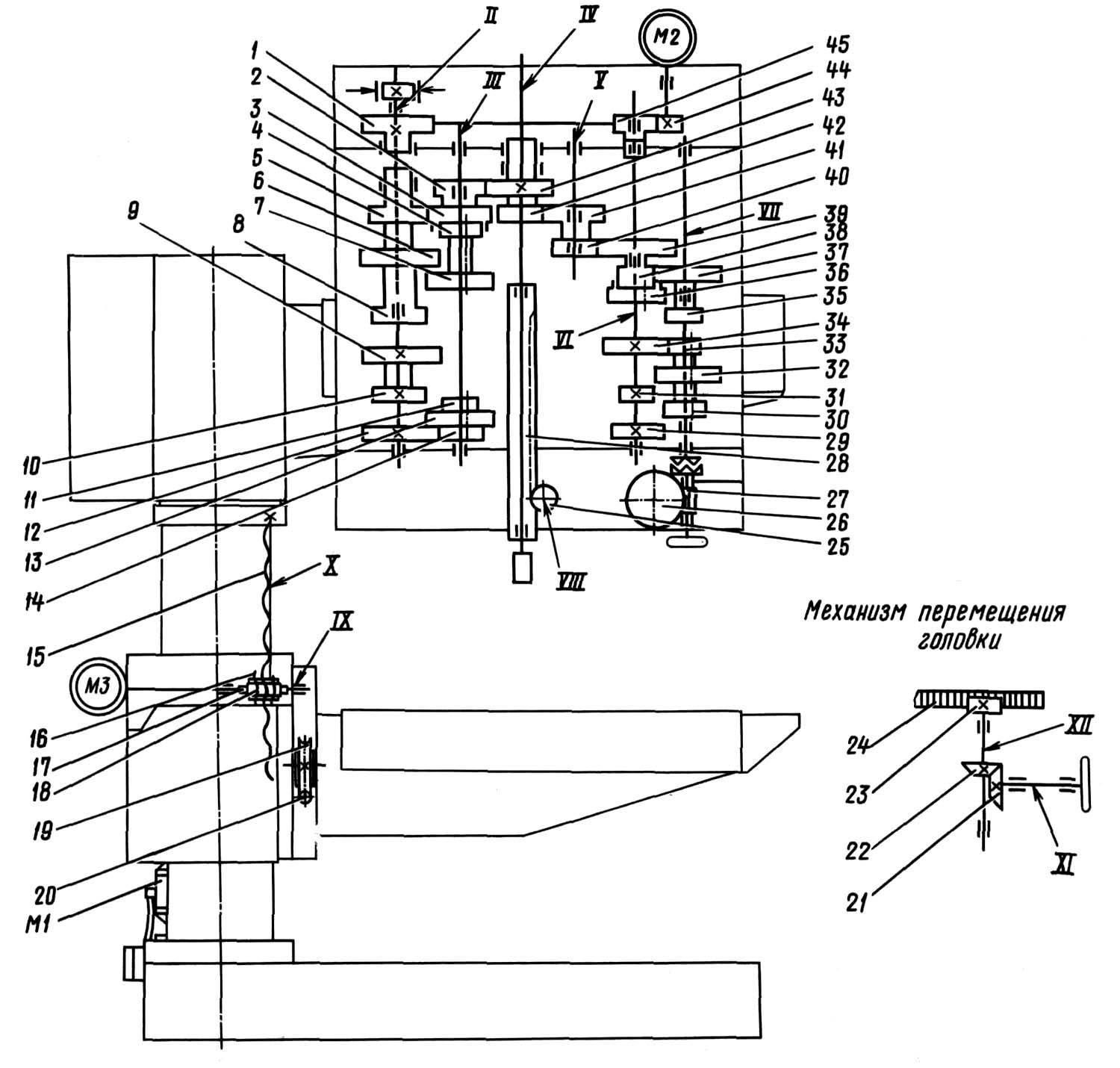

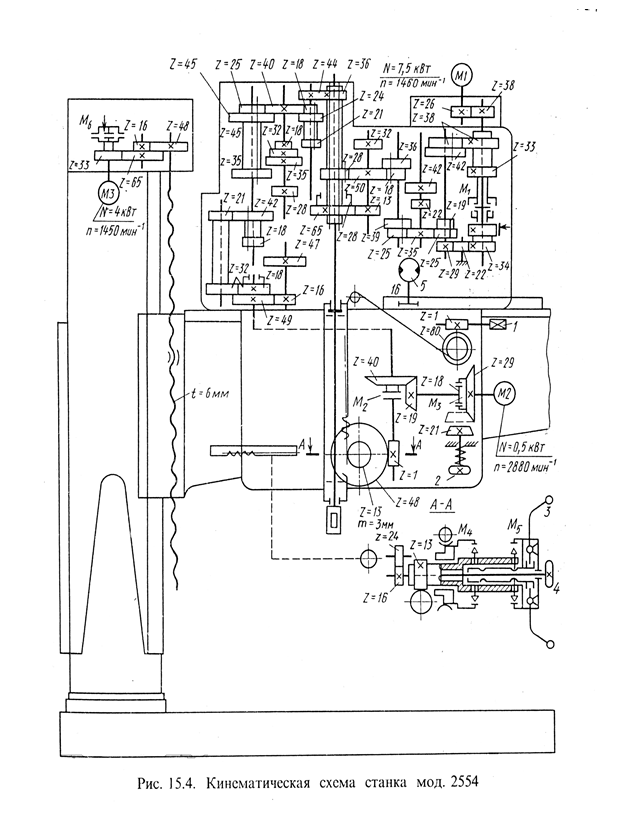

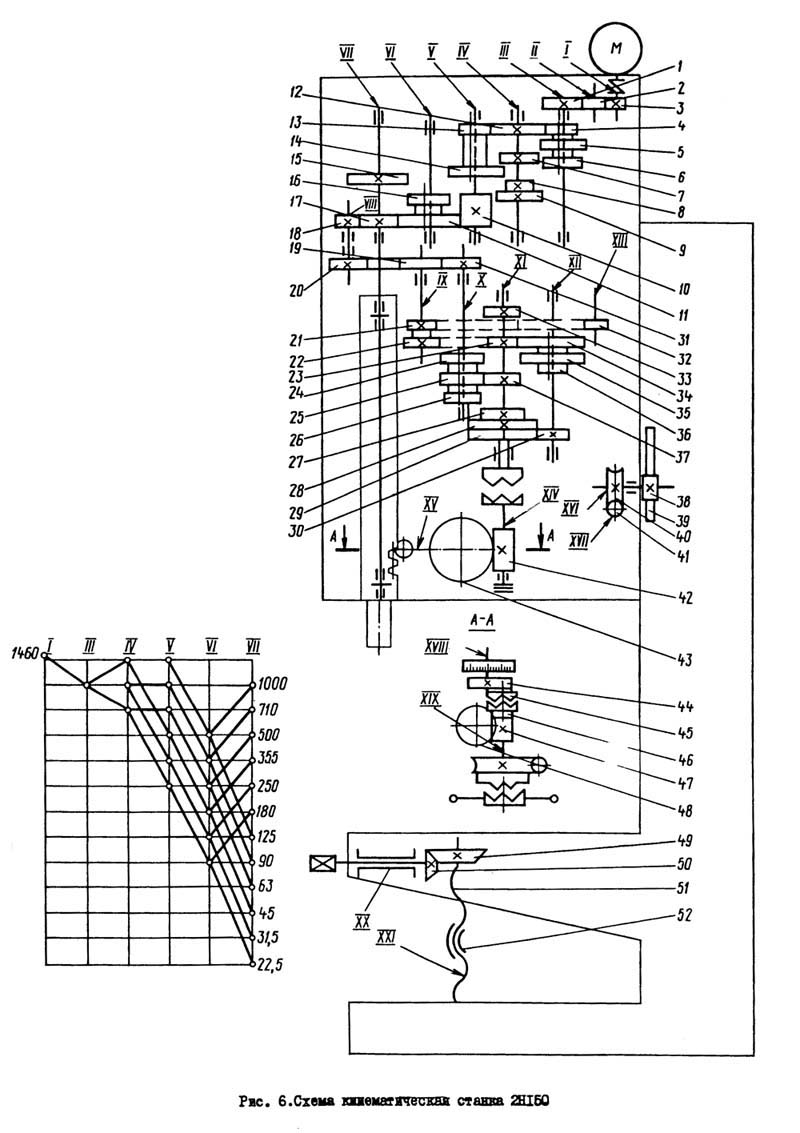

На вертикально-сверлильных станках обрабатывают заготовки, у которых оси отверстия и вращения инструмента совмещают, перемещая заготовку относительно шпинделя станка. Общий вид вертикально-сверлильного станка на колонне показан на рис. 4.30, а. Станок состоит из нижней (фундаментальной) плиты 12, станины (колонны) 10, стола 1, шпиндельной бабки 8 с заключенным внутри нее механизмом подачи, коробки скоростей 9 и рукояток управления. Ручное перемещение шпинделя осуществляется рукояткой 7 и штурвалом 5, а переключение на ручную подачу – рукояткой 4. Переключение скоростей шпинделя производится рукояткой 3,а величин подач – рукояткой 11. Включение подачи – рукояткой 6, смазывающе-охлаждающей жидкости – рукояткой 2. Рассмотрим кинематическую схему вертикально-сверлильного станка модели 2А150 (рис. 4.30, б). Главное движение осуществляет шпиндель с инструментом, одновременно имеющий движение подачи вдоль оси. Заготовка в процессе обработки неподвижна. Частота вращения изменяется переключением блока Б1 на валу I и блока Б2 на валу IV. Предельные значения частот вращения определяются из уравнений:

мин-1; мин-1.

Кинематическая цепь подач начинается от шпинделя и заканчивается перемещением зубчатой рейки, прикрепленной к гильзе шпинделя. Изменение значений подач достигается переключением тройного блока Б Стол может быть установлен на различной высоте благодаря конической передаче 12/42 и винту с шагом t=8 мм. ⇐ Предыдущая12345678910Следующая ⇒

|

Содержание: Бурение и сопутствующие операцииБурение Сверление — это широко используемый процесс, при котором сквозные или глухие отверстия создаются или расширяются в WP. Этот процесс заключается в подаче вращающегося режущего инструмента (сверла) вдоль его оси вращения в неподвижный ВЭУ (рис. 3.15). Скорость осевой подачи обычно очень мала по сравнению с окружной скоростью v. Сверление считается черновой операцией, и поэтому точность и чистота поверхности при сверлении, как правило, не имеют большого значения. Если требуется высокая точность и хорошая отделка, сверление должно сопровождаться какой-либо другой операцией, такой как развертывание, растачивание или шлифование. Наиболее часто используемым инструментом для сверления является спиральное сверло диаметром от 0,25 до 80 мм. Стандартное спиральное сверло (рис. 3.16) характеризуется геометрией, в которой нормальный передний угол и скорость режущей кромки зависят от их расстояния от центра сверла. Согласно терминологии спирального сверла, показанной на рис. 3.17, угол наклона спирального сверла эквивалентен переднему углу других режущих инструментов. Стандартный угол наклона спирали составляет 30°, что вместе с углом при вершине 118° подходит для сверления стали и чугуна (Cl) (рис. 3.17а). Сверла с углом наклона спирали 20°, известные как сверла с медленным вращением спирали, доступны с вершиной 118° для резки латуни и бронзы (рис. 3.17b) и с вершиной 90° для резки пластика. Сверла Quick Helix с углом наклона спирали 40° и вершиной 100° подходят для сверления более мягких материалов, таких как алюминиевые сплавы и медь (рис. 3.17c). На рис. 3.18 показаны основные параметры обработки при сверлении и расширении отверстий. РИСУНОК 3.15 Операция сверления. РИСУНОК 3.16 Терминология стандартного точечного спирального сверла. РИСУНОК 3.17 Спиральные сверла с разными углами подъема спирали: (а) стандартные, (б) медленные, (в) быстрые. РИСУНОК 3.18 Основные параметры обработки при сверлении. Буровые операцииСвязанные со сверлением или альтернативные операции, такие как колонковое сверление, центровое сверление, зенкерование, зенкерование, точечная обработка, развертывание, нарезание резьбы и другие операции, также могут выполняться на сверлильных станках, как показано на рис. 3.19. Соответственно основные и подающие движения такие же, как и при сверлении; то есть сверло вращается, пока оно подается в стационарный WP. В этих процессах форма и геометрия инструмента зависят от выполняемого процесса обработки. Те же операции можно выполнять и на некоторых других машинах, удерживая инструмент неподвижно и вращая заготовку. Самый общий пример — выполнение этих процессов на центральном токарном станке, в котором РИСУНОК 3. инструмент (сверло, зенковка, развертка, метчик и т. д.) удерживается в задней бабке, а заготовка удерживается и вращается патроном (рис. 3.20). Самый важный буровой союзник процессов выглядят следующим образом:

РИСУНОК 3.20 Сверление и сопутствующие сверлению операции, выполняемые на токарном станке с двигателем: (а) сверление и (б) зенкерование. РИСУНОК 3.21 (a) Зенковка, (b) Зенковка и (c) Операции точечной торцовки. выполнять этот процесс после колонкового бурения, его можно выполнять и после бурения. В зависимости от диаметра отверстия следует предусмотреть припуск на развертывание от 40 до 400 мкм. Для разверток из быстрорежущей стали и в зависимости от материала WP используются низкие скорости резания от 2 до 20 м/мин и малые подачи от 0,1 до 1 мм/об. Предыдущие значения удваиваются при использовании твердосплавных разверток. Получаемые отверстия всегда немного (до 20 мкм) больше, чем расширители. Однако при использовании изношенных разверток или при развёртывании отверстий в пластичных материалах отверстие после развёртывания может иметь меньший диаметр, чем у развёртки. Поэтому все эти факторы следует учитывать при выборе римера. Развертки могут быть ручными или механическими, цилиндрическими или коническими, прямыми или спиральными канавками, стандартными или регулируемыми.

Сверлильные станки общего назначенияМашины буровые общего назначения классифицируются как:

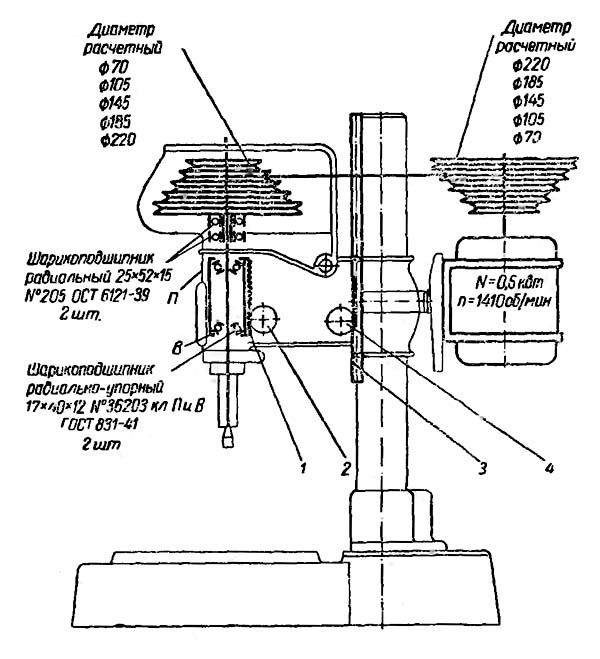

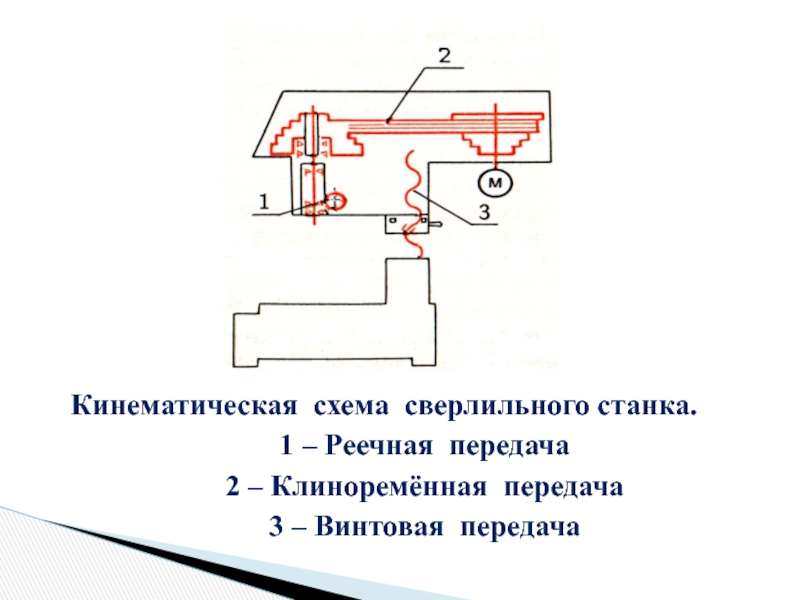

Наибольшее распространение в общем машиностроении получили вертикально-сверлильные станки и радиально-сверлильные станки. Настольные чувствительные сверлильные станкиДанные сверлильные станки предназначены для обработки отверстий малого диаметра 0,25-12 мм. Ручная подача характеризует эти машины, поэтому их называют «чувствительными». Высокие скорости типичны для чувствительных сверлильных станков настольного типа. Вертикальные сверлильные станкиЭти станки используются для обработки отверстий диаметром до 50 мм в относительно небольших работах. На рис. 3.22 показан типичный сверлильный станок. У них широкий РИСУНОК 3.22 Типичный вертикальный сверлильный станок. диапазон скоростей шпинделя и подач. Поэтому их применяют не только для сверления из твердого материала, но и для колонкового бурения, развертывания и нарезания резьбы. На рис. 3.23 показана схема зубчатой передачи машины. Режущие движения. Как показано на схеме зубчатой передачи (рис. 3.23), уравнения кинематической цепи для максимальной скорости шпинделя и подачи задаются как и Вспомогательные движения. РИСУНОК 3.23 Кинематическая схема вертикального сверлильного станка. Радиально-сверлильные станки Эти станки специально разработаны для сверления, зенкерования, зенкования, развертывания и нарезания резьбы в тяжелых и громоздких WP, которые неудобно или невозможно обрабатывать на вертикально-сверлильных станках. Они подходят для многоинструментальной обработки в индивидуальном и серийном производстве. Радиально-сверлильные станки (рис. 3.24) отличаются от вертикально-сверлильных станков тем, что ось шпинделя выполнена совмещенной с осью обрабатываемого отверстия путем перемещения шпинделя в системе полярных координат к отверстию при неподвижной работе.

Соответственно инструмент располагается в любой необходимой точке на стационарном РМ, который устанавливается либо на съемный стол (6), либо непосредственно на основание (1). После выполнения задач маневрирования радиальным рычагом и шпиндельной головкой они удерживаются в положении 9.0010 РИСУНОК 3.24 Типовой радиально-сверлильный станок. с помощью механических зажимных устройств. Схема зубчатой передачи шпинделя радиально-сверлильного станка очень похожа на схему вертикально-сверлильного станка. Многошпиндельные сверлильные станки Используются в основном в серийном производстве для обработки РД, требующих одновременного сверления, развертывания и нарезания резьбы большого количества отверстий в разных плоскостях РД. а. Многошпиндельные сверлильные станки Gang. Шпиндели (2-6) расположены в ряд, и каждый шпиндель приводится в движение собственным двигателем. Бригадный станок фактически представляет собой несколько вертикально-сверлильных станков, имеющих общую базу и единый рабочий стол (рис. 3.25). Они используются для последовательной обработки разных отверстий в одном рабочем столе или для обработки одного отверстия разными режущими инструментами. б. Многошпиндельные вертикально-сверлильные станки с регулируемым центром. Отличаются от станков группового типа тем, что имеют общий привод для всех рабочих шпинделей. Шпиндели регулируются в шпиндельной головке для сверления отверстий разного диаметра в произвольных местах на поверхности ДП (рис. РИСУНОК 3.25 Многошпиндельный многошпиндельный сверлильный станок. с. Станки многошпиндельные сверлильные агрегатные. Они широко используются в массовом производстве. Они, как правило, строятся в основном из типовых узлов. Такие станки предназначены для обработки определенной детали, удерживаемой в приспособлении, и часто встраиваются в автоматический трансферный станок (рис. 3.27). Горизонтально-сверлильные станки для глубокого сверленияТакие станки, как правило, оснащены мощными насосами, подающими СОЖ под высоким давлением либо через полый буровой инструмент, либо через зазор между буровой штангой и обрабатываемым отверстием. Смазочно-охлаждающая жидкость вымывает стружку, образующуюся при сверлении. При глубоком сверлении заготовка вращается патроном и поддерживается люнетом, в то время как сверло подается в осевом направлении. Этот процесс уменьшает величину отклонения сверла от центра просверленного отверстия. Принадлежности для крепления инструмента к сверлильным станкамСпиральные сверла бывают с прямым хвостовиком (для малых размеров) или с коническим хвостовиком (для средних и больших размеров). Используется самоцентрирующийся трехкулачковый сверлильный патрон (рис. 3.28) РИСУНОК 3.26 Многошпиндельный сверлильный станок. РИСУНОК 3.27 Многошпиндельный сверлильный станок блочного типа. РИСУНОК 3.28 Трехкулачковый сверлильный патрон. для крепления небольших сверл (до 15 мм) с прямыми хвостовиками. Вращение патронного ключа с конической шестерней (1) закрывает или открывает кулачки (2). Сам патрон оснащен хвостовиком с конусом Морзе, который входит в гнездо шпинделя. Конические втулки (рис. 3.29)а) служат для удержания инструментов с коническими хвостовиками в гнезде шпинделя (рис. Прилежащий угол конуса Морзе находится в диапазоне 3°. Если две сопрягаемые конические поверхности чистые и в хорошем состоянии, такого небольшого конуса достаточно, чтобы обеспечить фрикционный привод между двумя поверхностями. На конце конического хвостовика инструмента или конического хвостовика втулки обрабатываются две лыски, оставляя хвостовик. Хвостовик предназначен для извлечения инструмента из гнезда шпинделя с помощью выколотки, как показано на рис. 3.29.в. Когда режущий инструмент имеет конус Морзе меньше, чем у гнезда шпинделя, разница компенсируется использованием одной или двух конических втулок (рис. 3.29d). Если одно отверстие должно быть обработано последовательно несколькими инструментами за одну операцию, быстросменные патроны используются для сокращения времени обработки на действующих сверлильных станках. Они позволяют быстро менять инструменты, не останавливая станок. РИСУНОК 3.29 Удержание сверл в гнезде шпинделя или втулках и выталкивание из гнезда или втулки, (a) коническая втулка, (b) гнездо шпинделя, (c) выталкивание и (d) удерживание различными втулками. ТАБЛИЦА 3.2 Размеры конуса Морзе

Быстросменный патрон для инструментов с коническим хвостовиком показан на рис. 3.30. Корпус (1) имеет конический хвостовик, вставленный в шпиндель станка. Скользящее кольцо (2) может быть поднято (для освобождения) или опущено (для зажима). Патрон предохранительный (рис. 3.31) применяется для нарезания резьбы глухих отверстий на станках с реверсивным устройством. Трудно рассчитать время разворота в нужный момент; если предохранительный патрон не используется, метчик может удариться о дно отверстия и сломаться. Патрон с предохранительным метчиком фиксируется в шпинделе станка коническим хвостовиком центрального вала (4). Элемент сцепления (2) закреплен шпонкой на валу (4), а второй элемент сцепления (3) свободно установлен на валу 4. Оба элемента удерживаются в зацеплении под действием пружины (1). Сжатие пружины регулируется гайкой (6). Вращение передается втулке (5) через элемент сцепления (3). Когда фактический крутящий момент превышает заданное значение, элемент сцепления (2) начинает проскальзывать, метчик перестает вращаться, а шпиндель реверсируется. Зажимные приспособления, используемые на сверлильных станкахТип используемого удерживающего устройства зависит от формы и размера рабочего стола, требуемой точности и производительности. Следует подчеркнуть, что работа РИСУНОК 3.30 Быстросменный патрон. при сверлении ни в коем случае нельзя держать руками. Высокий крутящий момент передается вращающимся сверлом, особенно когда сверло пробивает донную поверхность, что может вырвать работу из руки. Полученные травмы могут варьироваться от небольшого пореза руки до потери пальца. Как правило, работа на сверлильном станке выполняется путем зажима на рабочем столе, в тисках или, в случае массового производства, на сверлильном станке. Стандартное оборудование любой мастерской включает в себя тиски и набор зажимов, шпилек, болтов, гаек и набивки, которые просты и недороги. Тиски не точно фиксируют заготовку и не позволяют удерживать режущие инструменты на одной линии. Небольшой рабочий стол можно удерживать в тисках, в то время как более крупные изделия и листовой металл лучше всего закреплять на поверхности рабочего стола, которая снабжена стандартными Т-образными пазами для зажима. Сверлильные кондукторы — это специальные приспособления, предназначенные для удержания определенного WP и направления режущего инструмента. Кондукторы позволяют выполнять работу без предварительной выкладки WP. Таким образом, бурение с использованием кондукторов является более точным и быстрым, чем стандартные методы. Однако для оправдания дополнительных затрат на оборудование требуется большее количество WP. Кондукторы снабжены кондукторными втулками, чтобы гарантировать, что отверстие будет обработано в правильном месте. Кондукторные втулки относятся к запрессовочным втулкам кондукторных, используемых в мелкосерийном производстве для обработки отверстий одним инструментом. Скользящие возобновляемые втулки используются для массового производства. Втулки изготовлены из закаленных сталей для обеспечения РИСУНОК 3.31 Безопасный патрон для метчика. необходимая твердость для сопротивления износу. Кондукторы обычно изготавливаются на координатно-расточных станках. Согласно рисунку 3.32, пластинчатый кондуктор (2) устанавливается на поверхность WP (l), где должны быть просверлены отверстия. WP зажимается под шаблоном пластины с помощью винты(3). На рис. 3.33 показано приспособление, используемое для сверления трех отверстий в тонкостенных компонентах. Запрессовываемые втулки сверла запрессовываются в отдельную верхнюю плиту, которая привинчивается и привинчивается к корпусу шаблона и опорной плите. Опорный шаблон, используемый для выполнения восьми отверстий (вверху и внизу) во фланцах цилиндрического компонента, показан на рис. 3.34. Соответственно, зажатие достигается за счет накидной гайки. Ранее просверленные отверстия располагаются с помощью подпружиненного установочного штифта в основании шаблона, что позволяет просверливать отверстия на одной линии. На рис. 3.35 показана конструкция зажимного приспособления, которая позволяет просверливать отверстие под углом к осевой линии компонента. Специальная втулка сверла используется для максимально близкого приближения сверла к детали. РИСУНОК 3.33 Сверлильный шаблон для тонкой пластины. (Из Mott, L. C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. С разрешения.) РИСУНОК 3.32 Простое приспособление для пластин. РИСУНОК 3.34 Опорный кондуктор для сверления отверстий во фланцевых цилиндрических WP. (Из Mott, L.C., Engineering Drawing and Construction , Oxford University Press, Oxford, 1976. С разрешения.) РИСУНОК 3.35 Кондуктор для углового сверления. (Из Mott, L.C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. С разрешения.) РИСУНОК 3.36 Перевернутая опорная стойка. (Из Mott, L.C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. РИСУНОК 3.37 Индексный сверлильный шаблон. (Из Mott, L.C., Engineering Drawing and Construction, Oxford University Press, Oxford, 1976. С разрешения.) | |||||||||||||||

Кинематический и скоростной анализ параллельной кинематической машины с 3 степенями свободы для буровых работ

Материалы статьи

Кинематический и скоростной анализ параллельной кинематической машины с 3 степенями свободы для буровых работ Пардеши С.М.,Arockia Selvakumar

Опубликовано в ACM Press

2017

. 9 Консольная конструкция серийного манипулятора приводит к изгибу при высокой нагрузке и вибрации на высокой скорости, что влияет на точность и создает другие проблемы. Параллельный манипулятор предлагает альтернативу последовательному манипулятору с более высокой точностью и большой грузоподъемностью. Параллельный манипулятор с меньшим количеством степеней свободы используется для сверления, контурного фрезерования, сварки и нарезания резьбы с большей точностью и более быстрой повторяемостью.

4.30. Вертикально – сверлильный станок модели 2А150

4.30. Вертикально – сверлильный станок модели 2А150

Нарушение авторских прав; Мы поможем в написании вашей работы!

Нарушение авторских прав; Мы поможем в написании вашей работы! ..

..

info – Студопедия – 2014-2023 год

. (0.009 сек.) русская версия | украинская версия

info – Студопедия – 2014-2023 год

. (0.009 сек.) русская версия | украинская версия

19 Бурение и сопутствующие бурению операции.

19 Бурение и сопутствующие бурению операции. Рекомендуется по возможности увеличивать отверстия корончатыми сверлами вместо сверления большим сверлом. Этот процесс намного эффективнее, чем сверление отверстий большого диаметра одним сверлом.

Рекомендуется по возможности увеличивать отверстия корончатыми сверлами вместо сверления большим сверлом. Этот процесс намного эффективнее, чем сверление отверстий большого диаметра одним сверлом.

Буровая головка с редуктором скорости и подачи перемещается вдоль колонны станка через зубчатую передачу: червячная передача 1/20-рейка и шестерня (z = 14, м = 2). Стол станка можно перемещать вертикально вручную за счет фасок 18/45 и подъемного винта, приводимого в движение с помощью рукоятки (рис. 3.23).

Буровая головка с редуктором скорости и подачи перемещается вдоль колонны станка через зубчатую передачу: червячная передача 1/20-рейка и шестерня (z = 14, м = 2). Стол станка можно перемещать вертикально вручную за счет фасок 18/45 и подъемного винта, приводимого в движение с помощью рукоятки (рис. 3.23). Это достигается

Это достигается Одношпиндельный сверлильный станок для таких целей неэкономичен, так как требуется не только значительно большее количество станков и операторов, но и более длительный цикл обработки. Существует три типа многошпиндельных сверлильных станков:

Одношпиндельный сверлильный станок для таких целей неэкономичен, так как требуется не только значительно большее количество станков и операторов, но и более длительный цикл обработки. Существует три типа многошпиндельных сверлильных станков: 3.26).

3.26). Станки глубокого сверления (также называемые токарно-сверлильными станками) предназначены для сверления отверстий, имеющих отношение длины к диаметру 10 и более.

Станки глубокого сверления (также называемые токарно-сверлильными станками) предназначены для сверления отверстий, имеющих отношение длины к диаметру 10 и более. 3.29б). Размер хвостовика с конусом Морзе определяется от меньшего к большему цифрами 1-6 и зависит от диаметра сверла (табл. 3.2).

3.29б). Размер хвостовика с конусом Морзе определяется от меньшего к большему цифрами 1-6 и зависит от диаметра сверла (табл. 3.2).

В патрон вставляются сменные конические втулки (3), в которых закреплены различные инструменты. Когда кольцо (2) опущено, оно вдавливает шарики (4) в выемку b, и крутящий момент передается. Рукав быстро высвобождается поднятием воротника вверх.

В патрон вставляются сменные конические втулки (3), в которых закреплены различные инструменты. Когда кольцо (2) опущено, оно вдавливает шарики (4) в выемку b, и крутящий момент передается. Рукав быстро высвобождается поднятием воротника вверх.

На рис. 3.36 показан зажим для перевернутой стойки с четырьмя опорами, а на рис. 3.37 показан зажим для индексации, используемый для сверления шести отверстий, расположенных на одинаковом расстоянии друг от друга по периферии компонента.

На рис. 3.36 показан зажим для перевернутой стойки с четырьмя опорами, а на рис. 3.37 показан зажим для индексации, используемый для сверления шести отверстий, расположенных на одинаковом расстоянии друг от друга по периферии компонента. С разрешения.)

С разрешения.)